B 8045:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本内燃機関連合会(JICEF)/財団法人日本

規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査

会の審議を経て,経済産業大臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 19860:2005,Gas turbines−Data

aqusition and trend monitoring systems requirements for gas turbine installationsを基礎として用いた。

この規格に従うことは,下記の者の有する特許権等の使用に該当するおそれがある。

−所有者:Siemens AG(CT IP PG and CT L&T)

−住所:P.O.Box 32 30 , 91050 Erlangen , Germany

上記の特許権等の権利者は,ISOに対して,非差別的及び合理的な条件でいかなる者に対しても当該特

許権の実施を許諾する意思のあることを表明している。

この規格に従うことが,必ずしも,特許権の無償公開を意味するものではないことに注意する必要があ

る。

この規格の一部が,上記に示す以外の技術的性質をもつ特許権,出願公開後の特許出願,実用新案権又

は出願公開後の実用新案登録出願に抵触する可能性がある。経済産業大臣及び日本工業標準調査会は,こ

のような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出

願にかかわる確認について,責任をもたない。

JIS B 8045には,次に示す附属書がある。

附属書A(参考)状態監視装置の現状と今後の発展

附属書B(参考)診断装置

附属書C(参考)状態監視装置のフローチャート

附属書1(参考)JISと対応する国際規格との対比表

B 8045:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 監視装置及びそれらの特徴 ································································································ 3

4.1 一般的特徴 ··················································································································· 4

4.2 データ収集装置 ············································································································· 4

4.3 傾向監視装置 ················································································································ 5

4.4 装置の比較 ··················································································································· 7

5. 状態監視装置の詳細 ········································································································· 8

5.1 状態監視装置の役割 ······································································································· 8

5.2 性能監視装置 ················································································································ 8

5.3 燃焼監視装置及び排気排出物監視装置················································································ 9

5.4 機械監視装置及び振動監視装置 ······················································································· 11

5.5 測定パラメータ ············································································································ 11

5.6 比較基準条件への換算び妥当性検証·················································································· 14

6. 状態監視装置の例 ··········································································································· 15

附属書A(参考)状態監視装置の現状及び今後の発展 ································································ 17

附属書B(参考)診断装置 ···································································································· 21

附属書C(参考)状態監視装置のフローチャート ······································································ 23

附属書1(参考)JISと対応する国際規格との対比表 ·································································· 28

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 8045:2006

ガスタービン−ガスタービン装置用状態監視装置に

対する要求事項

Gas turbines-Data aqusition and trend monitoring system requirements

for gas turbine installations

序文 この規格は,2005年に第1版として発行されたISO 19860,Gas turbines−Data aqusition and trend

monitoring systems requirements for gas turbine installationsを翻訳し,技術的内容を変更して作成した日本工

業規格である。

なお,この規格で点線の下線を施してある箇所は,原国際規格を変更している事項である。変更の一覧

表をその説明を付けて,附属書1(参考)に示す。

1. 適用範囲 この規格は,ガスタービン装置及び附属装置に使用する状態監視装置(データ収集装置及

び傾向監視装置)について規定する。この規格では,監視装置及び関連する技術用語を分類し,定義する。

さらに,それぞれの監視装置の特徴及び性能を比較できるように,測定値の変換及び妥当性検証の方法に

ついても規定する。

備考1. ガスタービン装置の購入者が,ガスタービン装置に多機能の状態監視装置を装備することを

要求することが増えてきている。一般的に,状態監視装置を適正に採用すれば,ガスタービ

ン装置の費用対効果の向上,及び将来の運用改善につながる。これらのことは,既存のガス

タービン装置に状態監視装置を追加することによって,費用対効果及び信頼性の向上,並び

に保全のための時間及び故障率の減少につなげることができるといえる。状態監視装置の詳

細内容については,この規格を基にして契約によって決めることができる。

また,状態監視装置は,次の利点をもたらすことができる。

− 故障原因の探求

− 保全作業の準備を必要な場合だけ事前に行えるようにする現状態の解析

最近の傾向から,近い将来にはガスタービン装置は,状態監視装置なしではおそらく売れ

ないことになる。また,状態監視装置は,ガスタービンの制御装置に統合される傾向にある。

この理由の一つとして,制御装置で必要とする運転データは,状態監視装置にも必要にな

るからである。一方,制御装置は,状態監視装置で検出した危険な状態に迅速に対応する必

要がある。したがって,両方の装置を統合することで,最良の装置となる。

多くの独立形及び統合形の状態監視装置が市販されているが,それらの設計思想は異なっ

ており,したがって,それらの性能も異なっている。また,用語によっては,異なる意味に

使用されたり,誤解されたりしていることがある。

状態監視装置には,次の重要な利点がある。

− 燃料消費量の最少化

2

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 実際の要求(例えば,稼動性)に合致した保全費用の最適化

− 環境に与える影響の最小化

− 故障の予測,及び続いて起こりうる損傷・損害の最小化

− 信頼性及び稼動性の向上

状態監視装置を用いることによって,次のことが可能となる。

− 実際の(理論値でない)熱力学的データの測定

− データ及び性能の検証

− ガスタービンの経年劣化の推定

− 保全期間の計画の改善

− 圧縮機洗浄頻度の最適化

− 短期的及び長期的な状態変化の把握

− 現状解析の実施

− 故障の特定,及び故障の潜在的な減少

また,状態監視装置は,将来の自動診断装置に発展させることができる。

新しい装置が多数発表されているので,技術的な用語を分類し定義しておくことが必要で

ある。この規格の目的は,状態監視装置に関する指針を示し,各種の装置の特徴及び性能を

比較するための基盤を提供し,また,装置の決定過程を支援することにある。

2. この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 19860:2005,Gas turbines−Data aqusition and trend monitoring systems requirements for gas

turbine installations (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 8041 ガスタービン―受渡試験方法

備考 ISO 2314:1989,Gas turbines−Acceptance testsからの引用事項は,この規格の該当事項と同等

である。

JIS B 8042-2 ガスタービン−調達仕様−第2部:比較基準条件及び定格

備考 ISO 3977-2:1997,Gas turbines−Procurement−Part 2: Standard reference conditions and ratingsか

らの引用事項は,この規格の該当事項と同等である。

ISO 13373-1:2002,Condition monitoring and diagnostics of machines−Vibration condition monitoring−Part

1: General procedures

3. 定義 この規格で用いる主な用語の定義は,次による。

3.1

監視装置 MS(monitoring system) ガスタービンに関するすべての監視装置の総称。

3

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

状態監視装置 DAS/TMS(data acquisition and trend monitoring systems);CS(condition monitoring

system)機能・性能維持のため,ガスタービン装置の各種の状態量を測定し,装置状況を認識して,機器保

護・保全に関する情報を提供する装置。

参考 対応英語を略して,trend monitoring system,TMSを広義に状態監視装置の意味で使用されるこ

とがある。また,対応英語のcondition monitoring systemは,ISO/TC108/SC5が制定したISO

13373-1:2002で使用されている用語である。

3.2.1

データ収集装置 DAS(data acquisition system) 状態監視装置の一部として,ガスタービン装置の状

態を明らかにするために,選定したデータを収集し記録する装置。

3.2.2

傾向監視装置 TMS(trend monitoring system) 狭義には,状態監視装置の一部としてガスタービン

装置の運転状態を表すデータを用いて,選定したパラメータの短期的及び長期的な傾向を算定する装置。

広義には,状態監視装置(3.2)と同じ意味で使用されることがある。

3.3

性能監視装置 PMS(performance monitoring system)ガスタービンの性能に関するパラメータのデー

タを収集し,それらを統合してガスタービンの性能を表示するとともにデータを保管をする装置。

備考 ガスタービンの性能に関するパラメータとは,基本的には出力,効率,排気温度及び排気流量

であり,ガスタービン構成部品の状態評価を含むこともある。

3.4

燃焼監視装置 CMS(combustion monitoring system) ガスタービンの燃焼に関するデータの収集,表

示及び保管をする装置。

3.5

排気排出物監視装置 EMS(emission monitoring system) ガスタービンの燃焼過程で発生する排気排

出物に関するデータを収集,表示及び保管をする装置。

3.6

機械監視装置 MMS(mechanical monitoring system) 機械設計での耐用年限に対して重要であるガス

タービン装置の状態に関するデータの収集,表示及び保管をする装置。

3.7

振動監視装置 VMS(vibration monitoring system) ガスタービン装置の回転部及び静止部の機械的な

振動に関するデータの収集,表示及び保管をする装置。

3.8

診断装置 DAS(diagnosis system) 状態監視装置(すなわち,データ収集装置及び傾向監視装置)に

よって収集及び算定された情報を用いて,ガスタービン装置の状態を具体的に提示する装置。

備考 これに加え,実際の状態の発生理由も表示する。進歩した装置では必要な処置を提案又は指示

することもできる。

3.9

オンコンディションメインテナンス MOC (maintenance- on- condition) 監視装置によって要求され

た場合に限って実施する保全作業。

3.10 傾向,トレンド (trend) 妥当性が検証され基準状態へ換算されたデータに基づいて計算された,変

数xと変数yとの相関係数が許容範囲にある場合の近似的なx−y相関。

備考 変数xには主に時間が用いられ,運転時間又は運転サイクルの関数として傾向を評価すること

が多い。

3.11 妥当性検証 (validation) 測定データからデータ不良を検出し,除去及び/又は置換する機能。

3.12 ガスタービン装置 (gas turbine installation) この規格では,ガスタービン及びその他の機器類を含め

た,監視を行う対象の装置。

4. 監視装置及びそれらの特徴

4

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.1

一般的特徴 安全性が極めて重要な用途(例えば,航空機用)においては,複雑な装置の状態の解

析技術は,既に高度なレベルに到達している。監視装置の導入によって故障を未然に防止できる可能性が

あるだけでなく,保全作業を効果的に行うことができるので,航空分野に比べ安全性への要求が比較的厳

しくないが,大形発電装置に適用することに対する関心がますます高くなっている。また,このような監

視装置を導入することによってガスタービン装置の経済性も改善することができる。

最近行われているプロジェクトでは,ガスタービンの運用に関して,このような監視装置を適用する必

要性を予測させる傾向がみられる。さらに,監視装置に使用する測定値は,ほとんどが制御装置で既に使

われているものである。監視装置と,ガスタービンの制御装置及びプラント全体を統制する管理装置との

統合範囲は拡大しつつある。監視装置は,全体装置のバックグラウンドで作動する装置である。

監視装置及び制御装置の統合には,有利な面及び不利な面の両面がある。

a) 制御装置及び監視装置の統合は,次の理由で有利である。

1) 制御装置は,既にサイクルの状態に関する重要な情報の提供に寄与している。

2) 監視装置は,プロセスに必要な処置を実施するのに制御装置の情報を利用できる。

3) 分散形の装置及び/又は遠隔装置は,ますます普及しつつある。

b) 不利な点としては,次の事項がある。

1) 開発過程での装置設計及び装置検証がより複雑になる。

2) 開発後の修正過程で,予期しないエラーを他の装置にもたらす可能性が増える。

既に商用化されている多くの独立装置及び統合装置が存在するが,それらは設計思想,作動理念及び性

能がそれぞれ異なっている。新しい装置が次々と実用化されているので,技術用語を分類し,定義してお

くと便利である。さらに,将来の監視装置(附属書A参照)の比較が可能なように,及び必要性に応じて

適切な装置を選択できるように,指針を作成する。

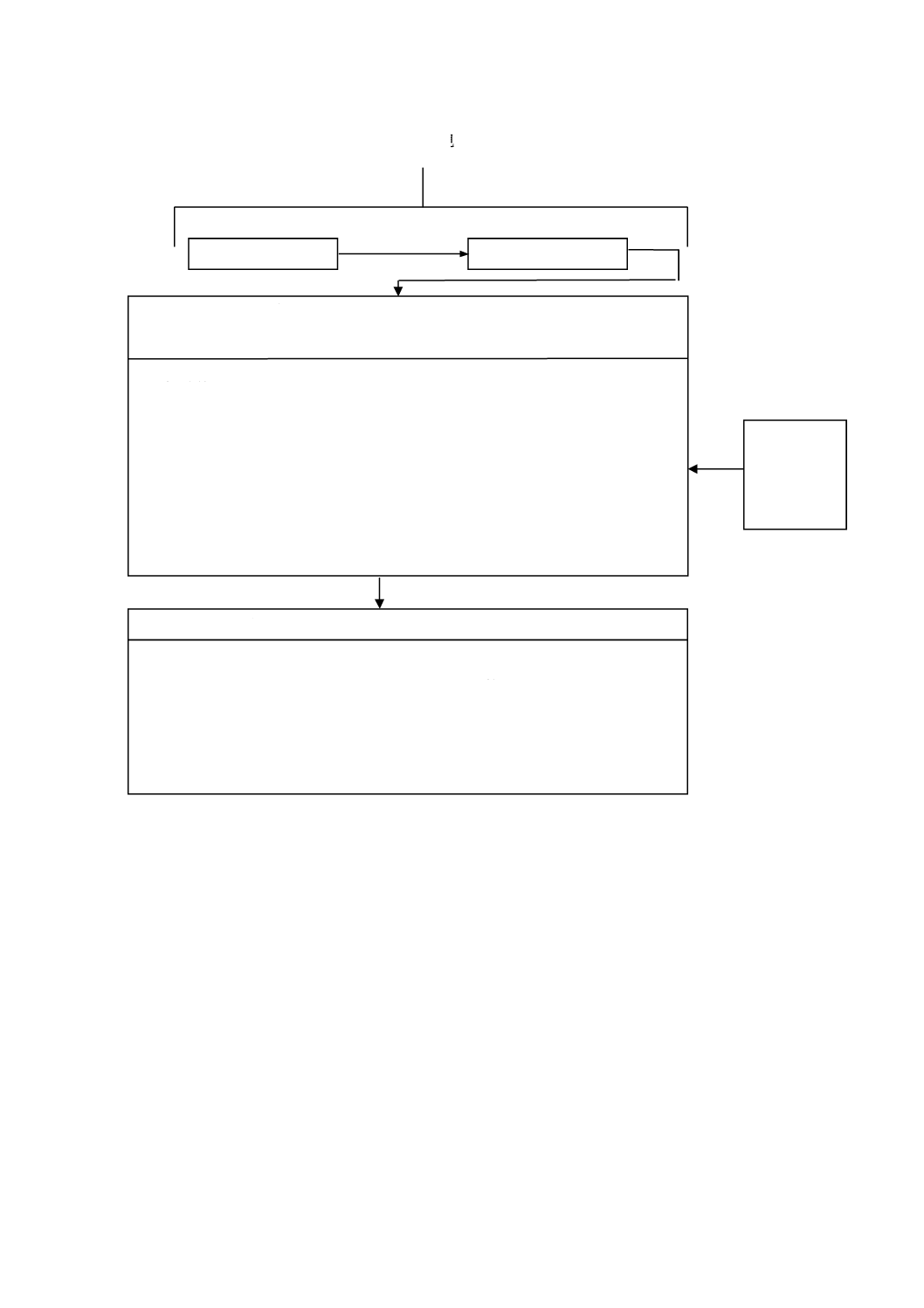

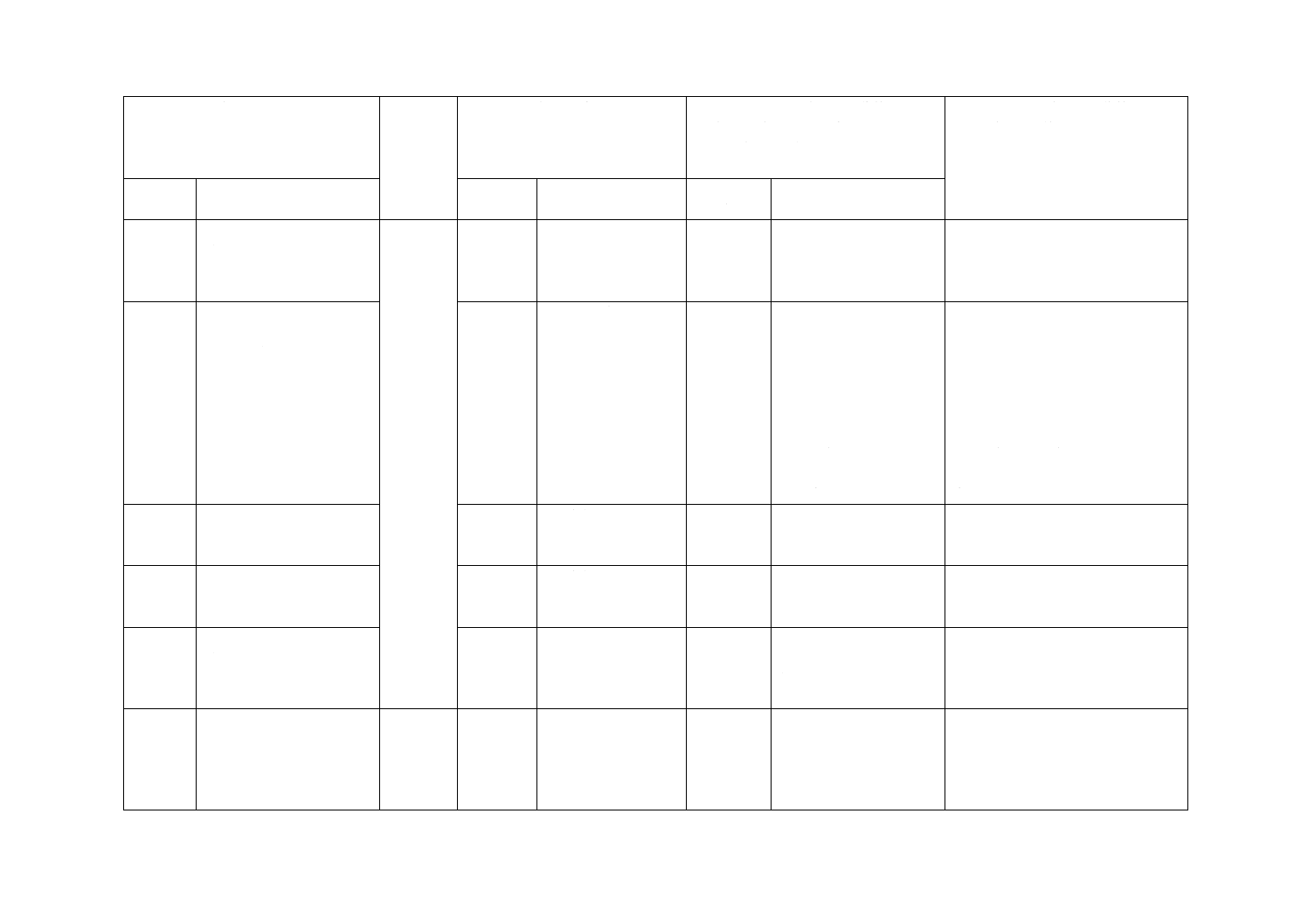

監視装置は,三つのレベルに分類され(図1,図2及び図B.1参照),複雑さ及び情報量はレベルに応じ

て増大する。ただし,レベルの境界は明確ではなく,現場での使い方に応じて範囲が重なり合うことはよ

くある。

状態監視装置は,データ収集装置及び傾向監視装置で構成する。

4.2

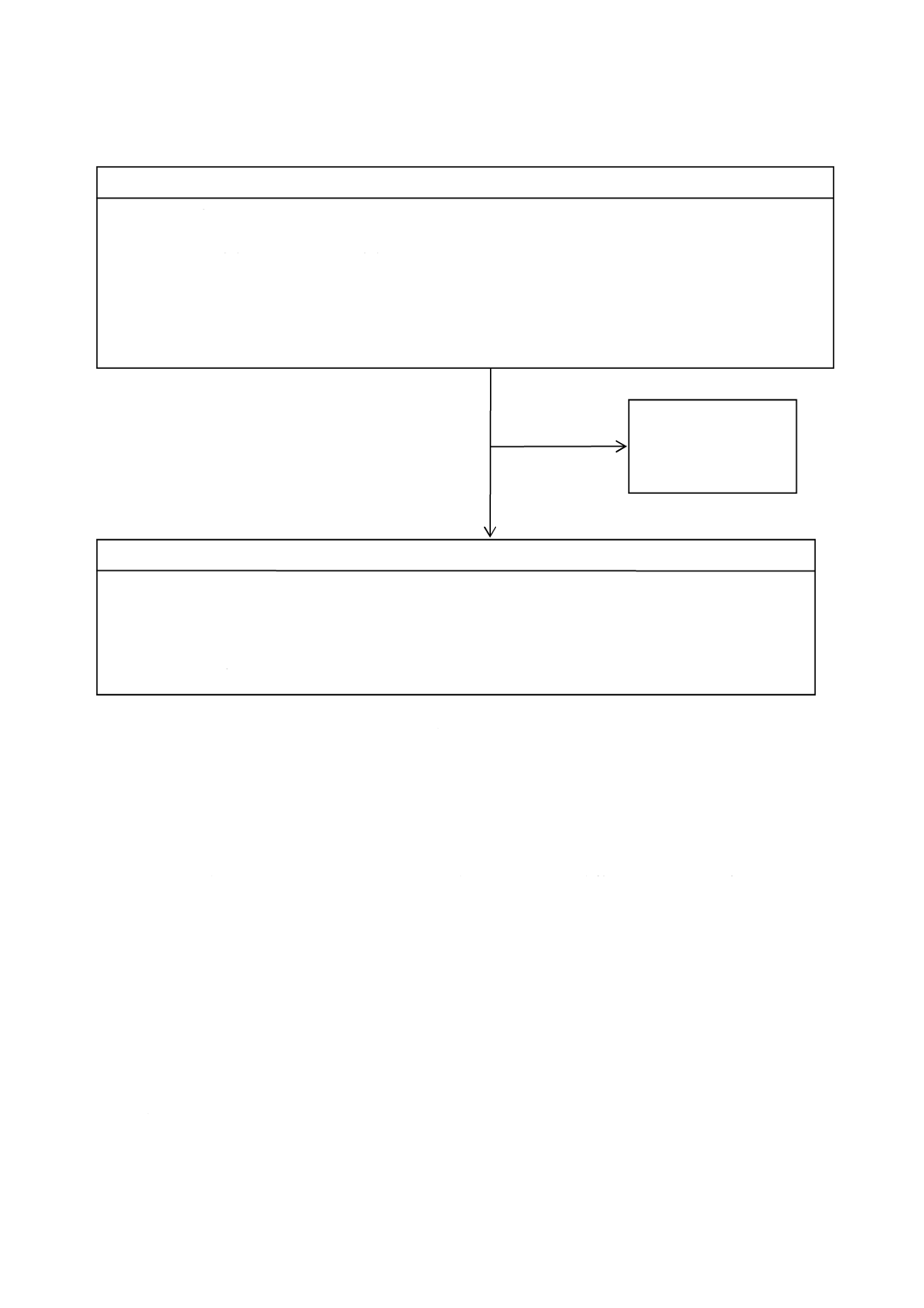

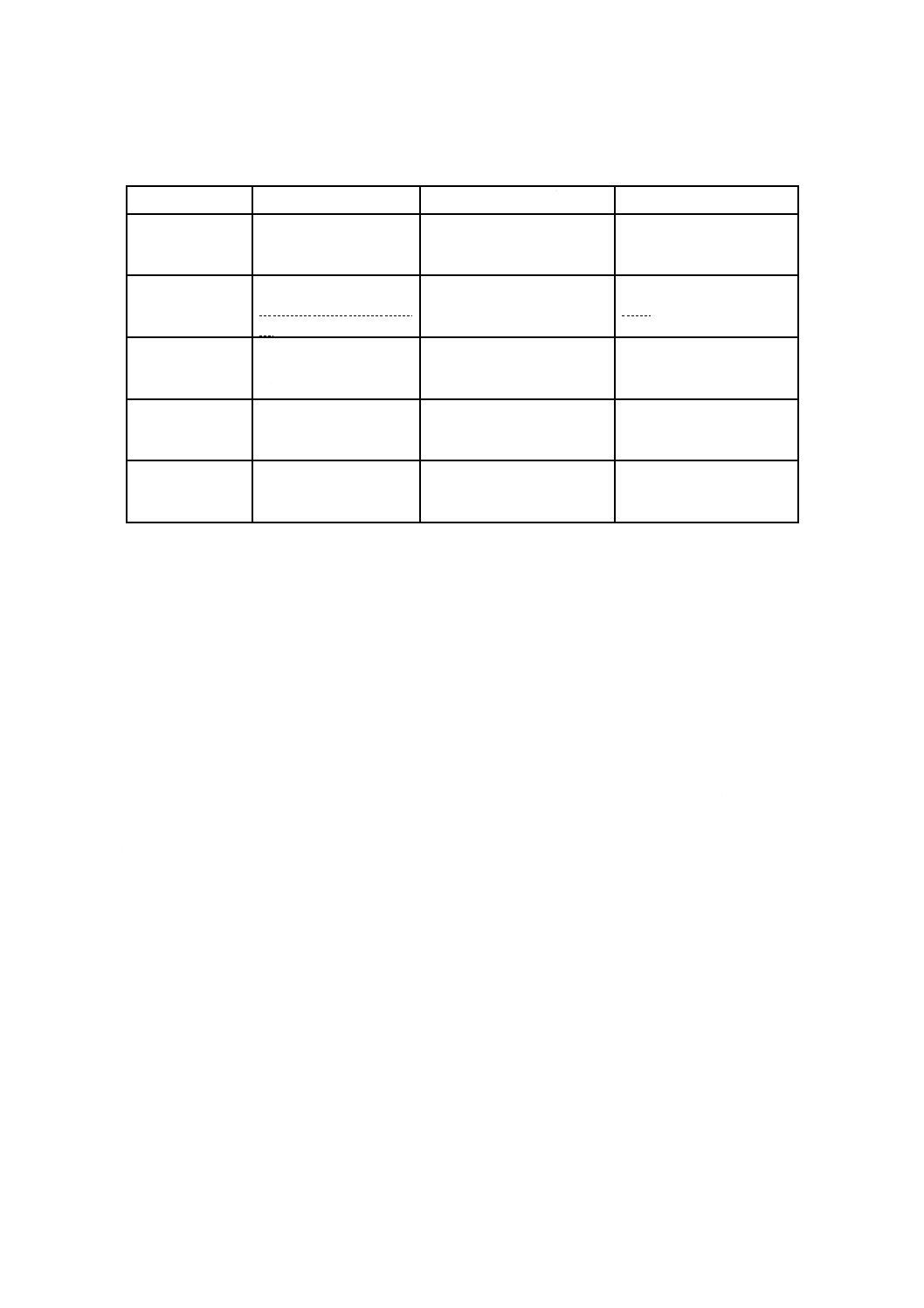

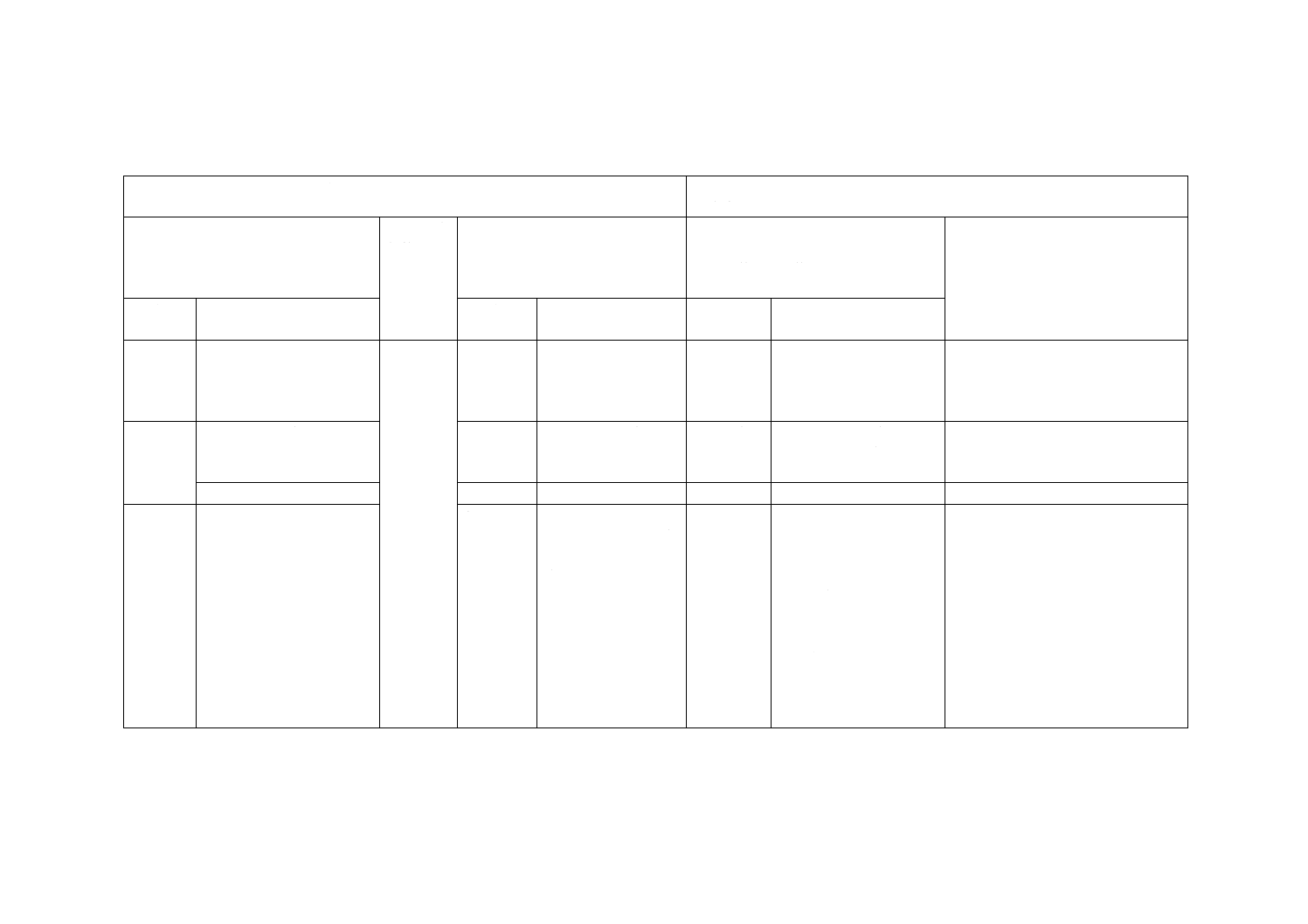

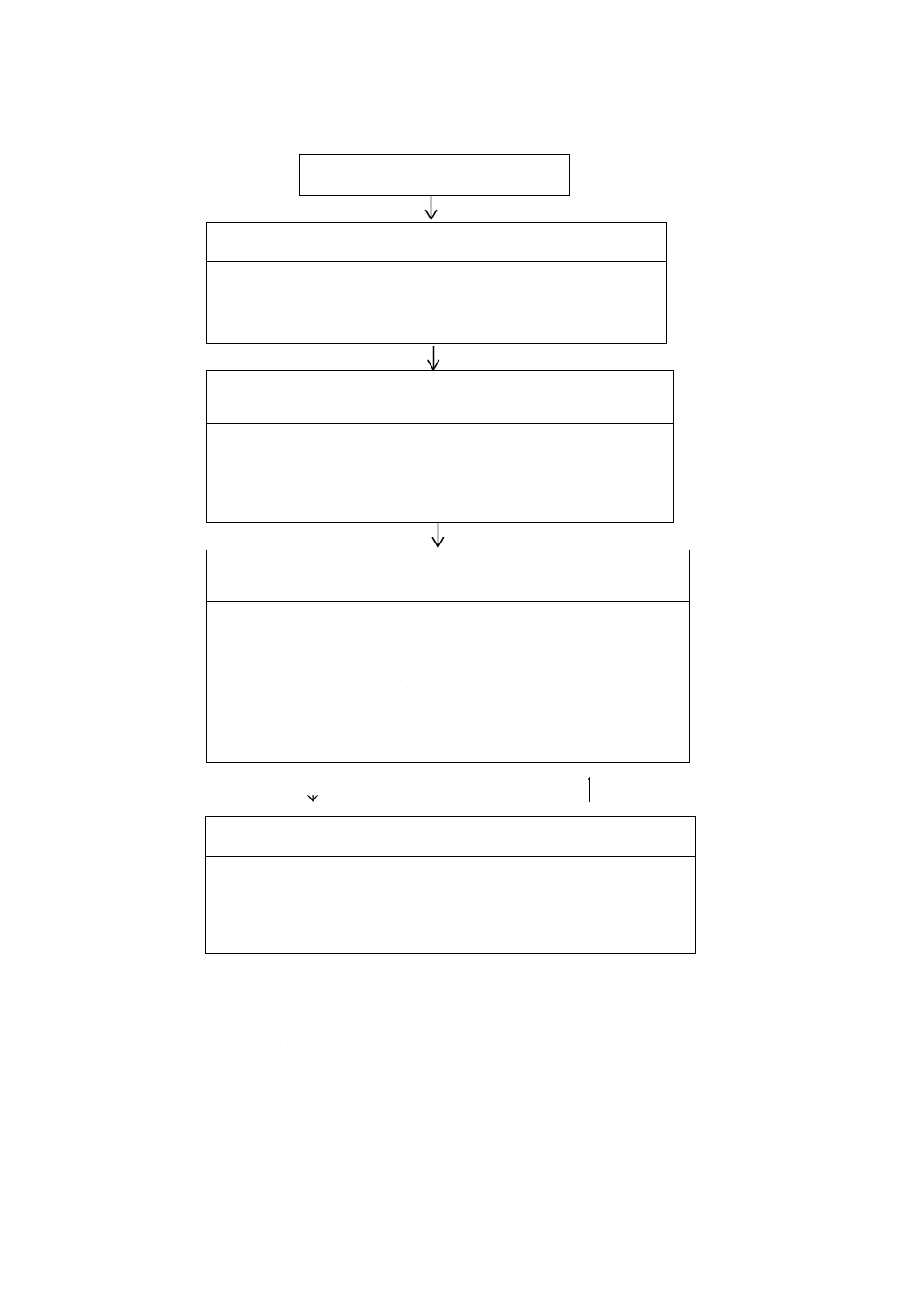

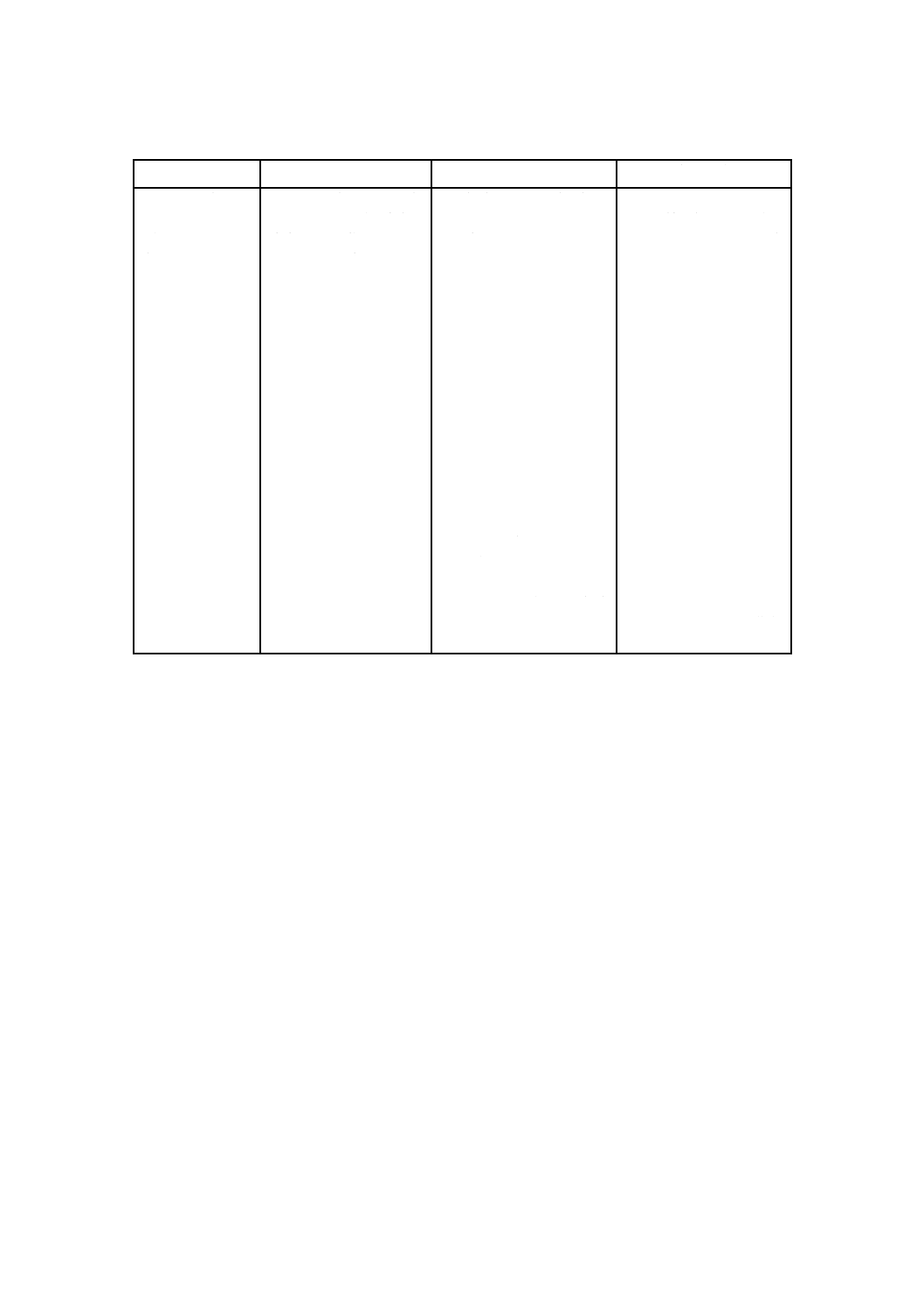

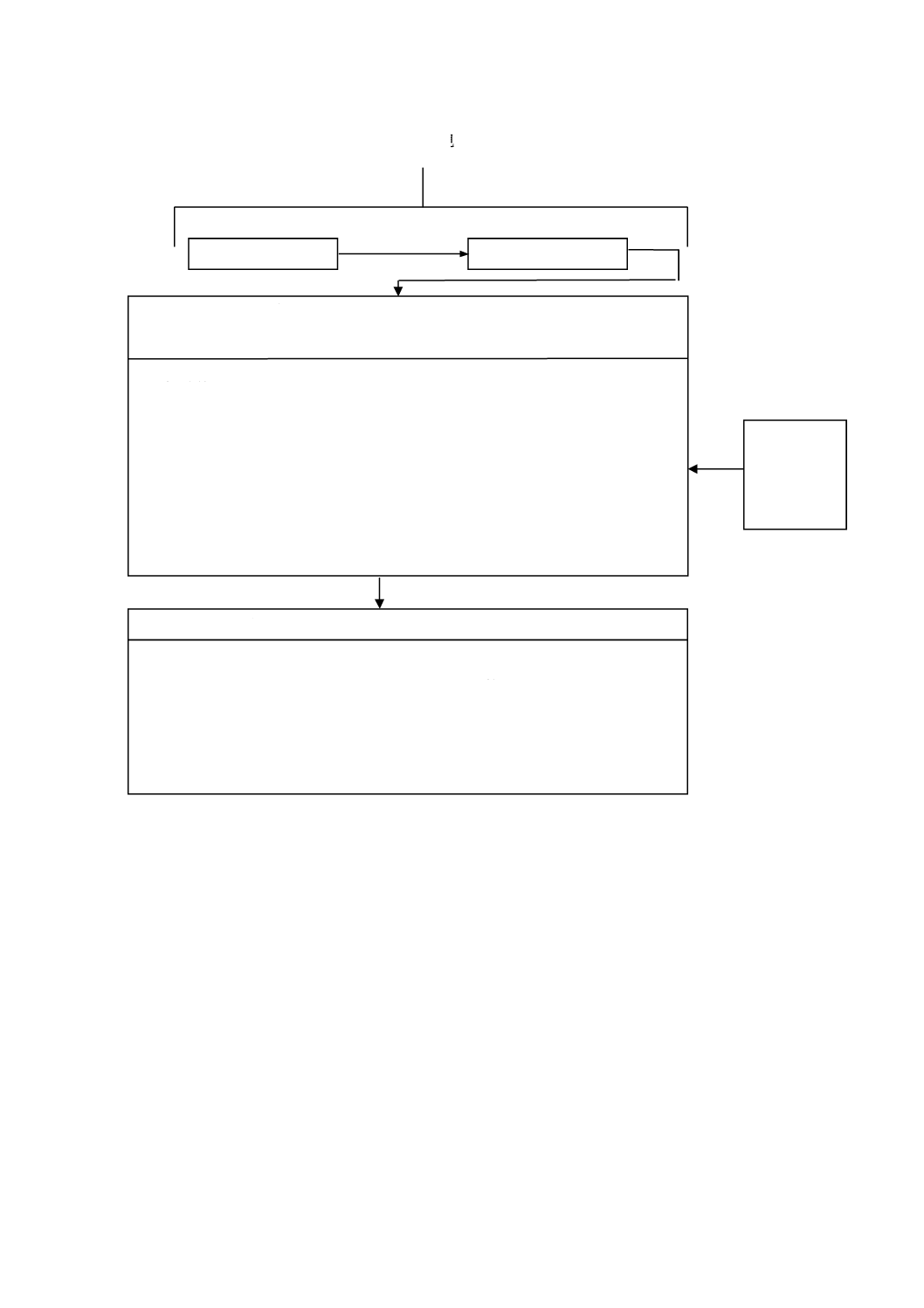

データ収集装置 データ収集装置(図1)は,状態監視装置を今後の展開へ導く基本構成要素である。

データ収集装置は,装置の状態及びその作動状況の測定,データの収集,及び一部データの保管に限定さ

れる。

データ収集装置には,通常は,ガスタービン装置に関する知識とともに高いレベルの技術的知識及び経

験を必要とする。したがって,データ収集装置の使用は,経験者に限られている。

5

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.3

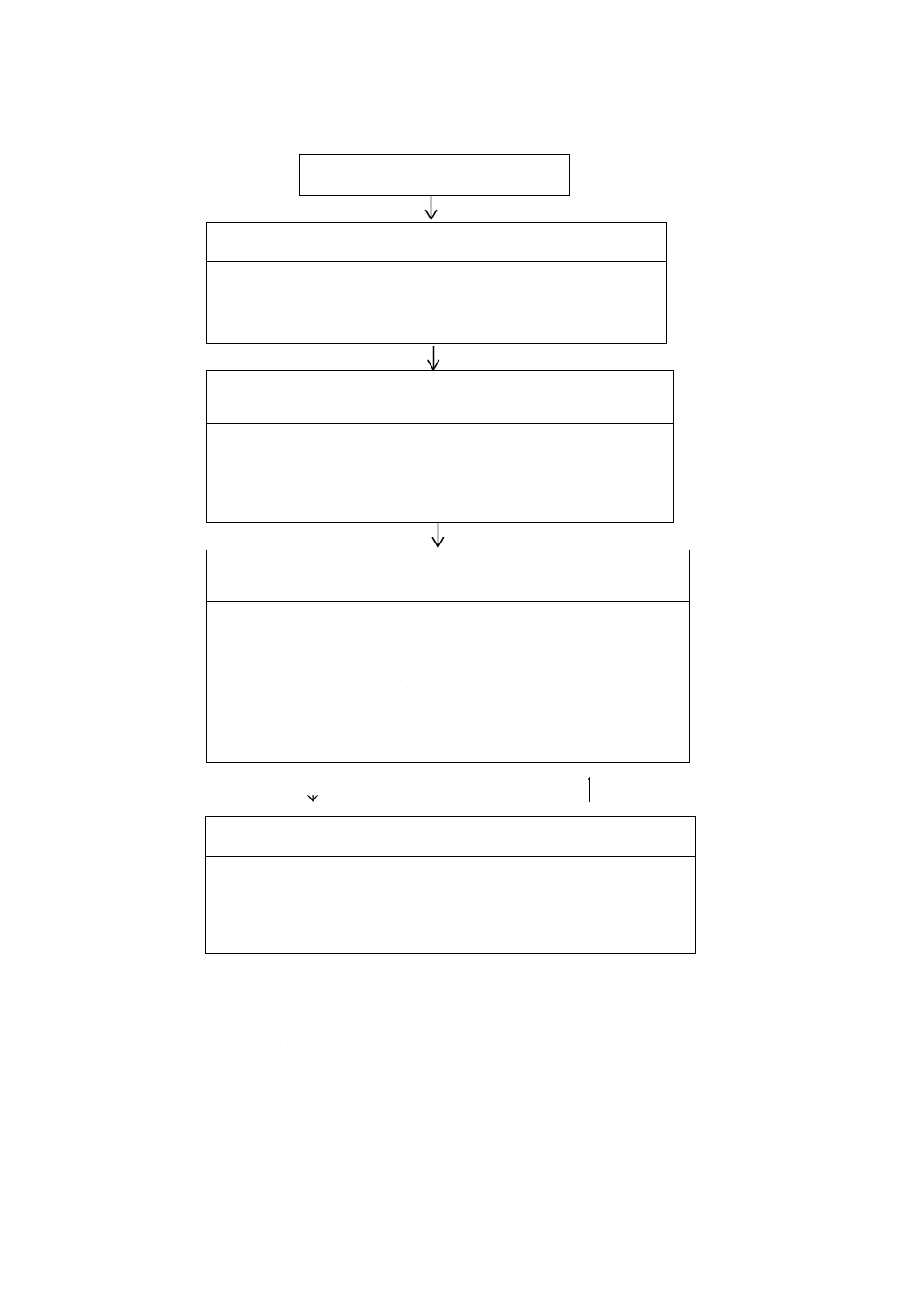

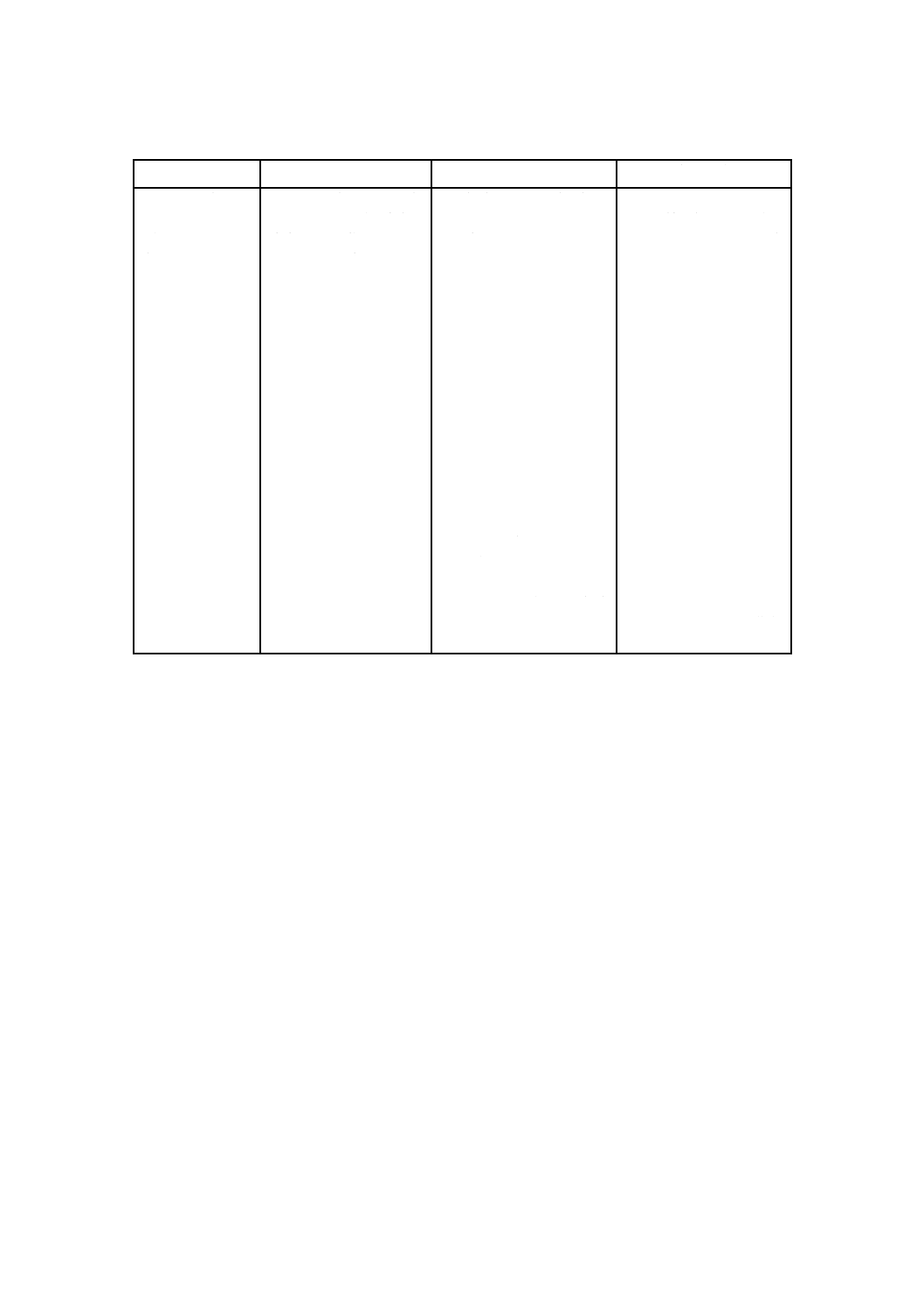

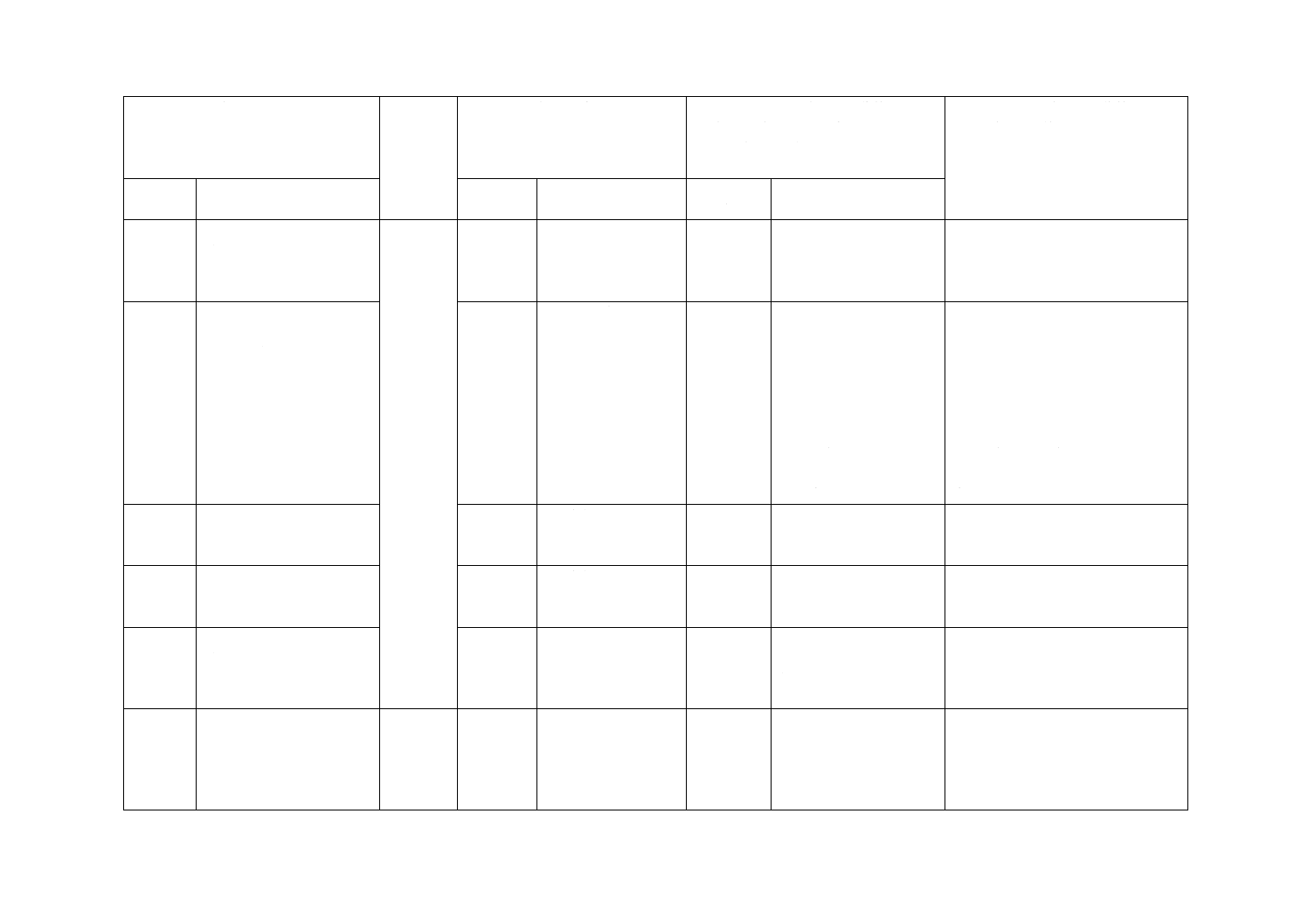

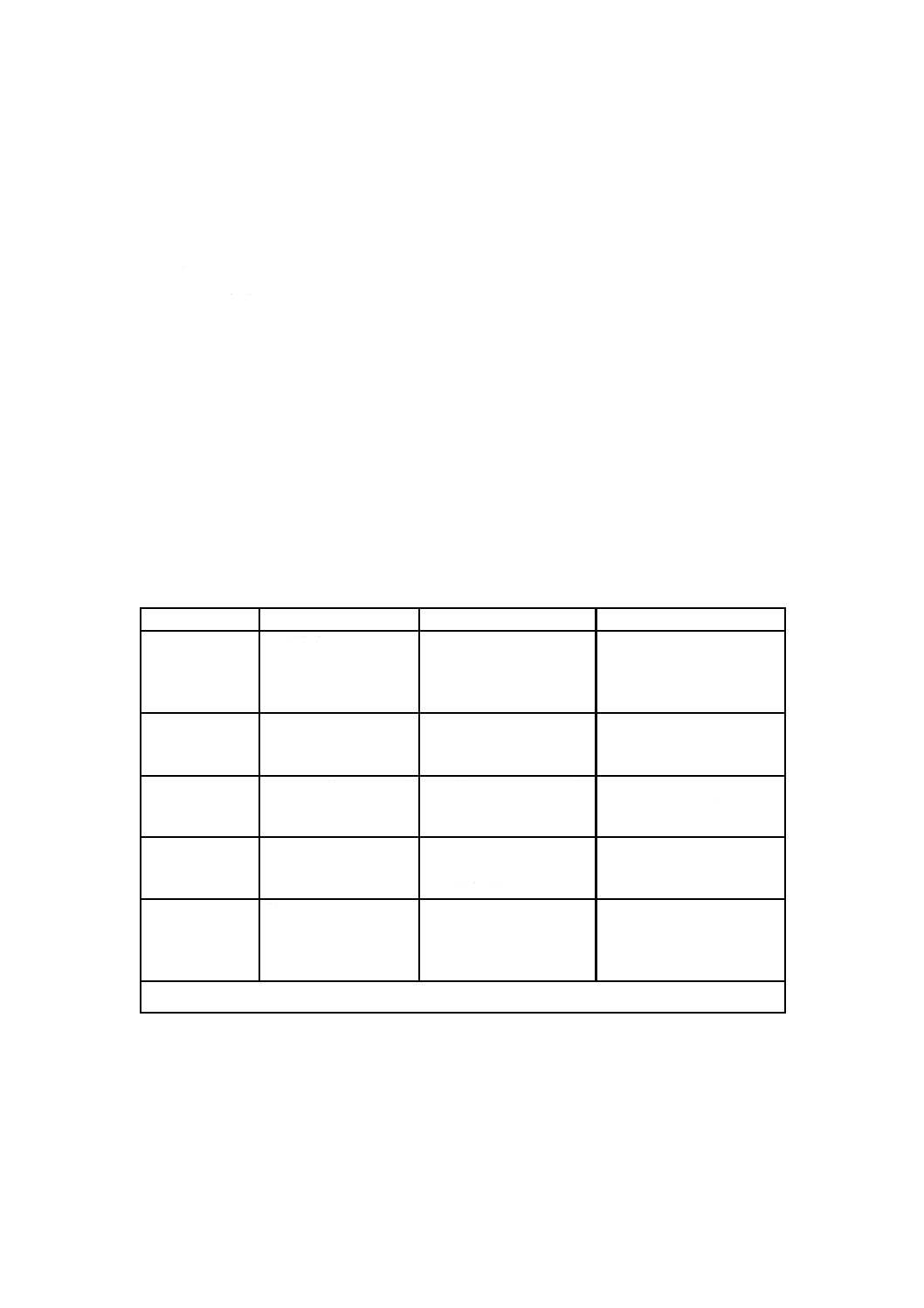

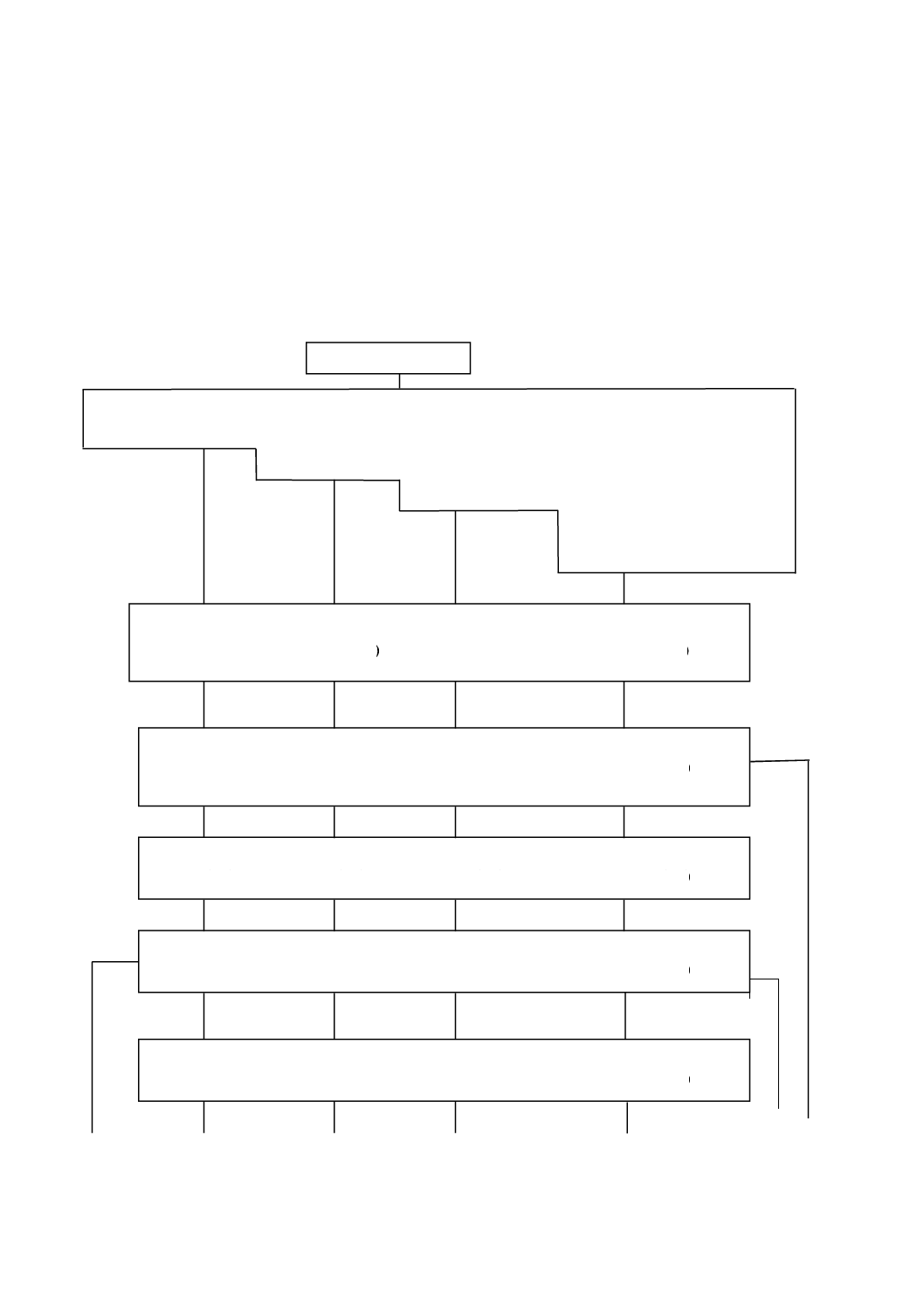

傾向監視装置 傾向監視装置(図2)では,ガスタービン装置の性能,排気排出物及び機械特性に関

する短期的及び長期的な傾向を評価する。データ収集装置とは対照的に,傾向監視装置では熱力学的状態

変数を比較基準条件[JIS B-8042-2の3.(比較基準条件)を参照]に換算すること,及びデータを長期に

わたって保管することができる。

基準状態を比較基準条件から意図的に変更したい場合には,契約当事者間の同意が必要である。測定値

が基準状態に換算されていないときには,傾向監視装置では,通常の傾向の解析(燃料消費率の偏差の解

析など),及び予測のための外挿(窒素酸化物NOxの排出傾向など)は行わない。

傾向監視装置は,収集データ選定ロジック及び傾向算出の数学アルゴリズムを装備するとともに,実測

データの検証を行わなければならない。誤った測定値を除去し,疑わしいデータを識別して破棄する。

ガスタービン装置の熱力学的状態を基準状態へ換算するためには,次のパラメータを含むすべての関係

パラメータを収集する。

− 大気圧力

− 大気温度

− 大気湿度

データの記録

アナログデータの例

− t(時間),T(温度),p(圧力),dm/dt(質量流量),dv/dt(体積流量),NOx, CO, O2濃度,

d2x/dt2(加速度,例えば,振動加速度)

− オンオフ信号状態

− 熱力学的監視

− 機械監視

− 排気排出物監視

傾向監視

(図2 参照)

利用の可能性

− エラーの迅速な再生

− 状態解析

− 遠隔診断

− 比較診断

− 過渡的データ記録(記録装置)

図 1 データ収集装置

6

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 燃料の真発熱量

− 排気圧力損失

状態監視装置によって得られるデータを用いたサイクル解析による実際の条件での目標値と,実測値と

を比較することは有効である。

サイクルは,測定値から解析的に計算されるか,又は,データが欠落している場合には,ガスタービン

装置の製造業者の推奨するチャート若しくはテーブルを用いて経験的に計算される。サイクル解析を実施

するためには,プラントのオペレータが必ずしも認知していないデータも必要な場合がある。

このようにして,時間的に連続する設計値又は基準値からの実測値の偏差(例えば,効率の偏差)を推

定すること,運転コストに関連する値(例えば,燃料消費率)をチェックすること,及び外乱又は故障の

進展を追跡することができる。

進歩した装置では,専門家でない保全員及びオペレータに診断及び助言を与えることができる。

ガスタービンに関連する重要な事項を,次に示す。

a) データ収集装置で得られるすべての特性,並びに次の項目の中期的及び長期的な傾向監視

− 性能

− 排気排出物

− 機械的運転パラメータ

b) 得られた傾向についての解析

− 進展する欠陥要因の識別

− 故障予知

− 運転及び保全の最適化

− オンコンディションメインテナンスによる稼働率の向上

7

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

データ収集

追加データ

例

− 空気の温度,圧力及び湿度

− 液体燃料及びガス燃料の真発熱量

− 潤滑油の質

データの前処理

例

− 測定値の比較基準条件への換算

大気条件に関連した状態量の修正

− 長期的なデータの保管

− 傾向の算定

データの利用の可能性

− 長期にわたる目標値と実データとの比較

− 時間に依存する影響変数の推定

汚れ係数

劣化係数

− 故障の影響の時間的な外挿

中期的な故障及び/又は損傷の防止

因果関係の設定(学習機能)

↓ ↑

比較基準条件への換算

換算方法は,次に基づく。

− 設計

− 類似プラントの運転経験

図 2 傾向監視装置(TMS)

4.4

装置の比較 状態監視装置では,データ収集装置によるデータの測定,収集及び保管を行い,傾向

監視装置によって,測定データを検証すること,及び基準状態へ換算することができる。そのほかに,収

集した情報をデータバンクに保管し,短期的及び長期的な傾向を決定するために情報を引き出すことがで

きる。

データ収集装置では,オペレータは,事前に登録されたデータと現状の収集されたデータとを比較する

ことができる。値が異常かどうか,及びやがて問題となるかどうかについては,自分で決めなければなら

8

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない。より進歩した装置では,傾向が解析され,パラメータが設定された制限値に到達するであろう時期

が予測される。それに応じてオペレータに警報を出すことが可能となる。

傾向監視装置がこの作業を実行しており,異常な値であるか,またプラントに損傷を与える変動又は故

障につながるような値であるかどうかを表示する。さらに,傾向監視装置には,出力として必要な予防処

置を推奨するために,経験ばかりでなく規則も必要である。

さらに,非常に高度な監視装置は,診断装置と同様な機能をもっていて,故障発生の危険性,故障の重

大さ,及び不適合を改善するためになすべき処置を提示する。この発達段階では,附属書B図B.1に表示

されているすべての機能が利用できる。

5. 状態監視装置の詳細

5.1

状態監視装置の役割

5.1.1

通常,ガスタービンプラントを対象とする状態監視装置は,次に示す項目の監視を行う。

− 熱力学的データ

− 燃焼(環境への排気排出物を含む。)

− 機械的特性(ガスタービンの振動を含む。)

状態監視装置の役割には,これらのデータを用いて,監視されたすべてのパラメータの短期的及び長期

的な傾向を求め,それらを表示し,並びに(適切な信頼度レベルで)今後の傾向を予測することが含まれ

る。

5.1.2

状態監視装置は,次の項目で構成されることが望ましい。

− 性能監視装置

− 燃焼監視装置

− 排気排出物監視装置

− 機械監視装置

− 振動監視装置

5.1.3

傾向の評価,ガスタービン装置又は構成部品の診断機能(附属書B参照)のためのデータ処理,

状況に応じた必要な処置の提示,及び緊急処置の直接実施も,状態監視装置の役割である。

これらのことは,オペレータにとって次のような利点がある。

− ガスタービン装置の状態の常時把握

− 現状に対する必要な処置についての迅速な対応

5.1.4

状態監視装置の結果によって検査又は開放点検の必要性が判断できる(オンコンディションメイン

テナンス)。例えば,次に示す検査は必要になったときに実施できるようになる。

− 燃焼器の検査

− 高温ガス通路構成部品の検査

− 開放点検

5.2

性能監視装置

5.2.1

性能監視装置は,基本的に次の項目を監視する。

− 軸出力及び/又は電気出力

− ガスタービン回転速度

− 計算によるガスタービン効率及び/又はその他の性能値

− 流量(燃料,入口空気,水及び/又は蒸気,またガスタービンの排気を含む。)

9

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 排気温度

5.2.2

性能データを比較基準条件(JIS B 8042-2参照)に換算するために重要な,次の大気条件を監視す

る。

− 大気圧

− 大気温度

− 大気湿度

5.2.3

次に示す運転条件も記録する。

− 軸出力又は電気出力,及び力率(電気出力の場合)

− 吸気圧力損失

− 圧縮機入口空気温度

− 排気圧力損失(下流のプラント構成部品による背圧)

5.2.4

性能監視装置の重要な目的の一つは,プロセスの全効率及びその不確かさを決めることである。時

間の経過に伴うこれらの変化をたどることによって,圧縮機の洗浄,保全などの運転保全作業に関する決

定,及び事業用データ(例えば,燃料費)の作成が容易にできる。

このようにして,ガスタービンは常に最良の状態を維持でき,燃料消費率の最小化を達成できる。

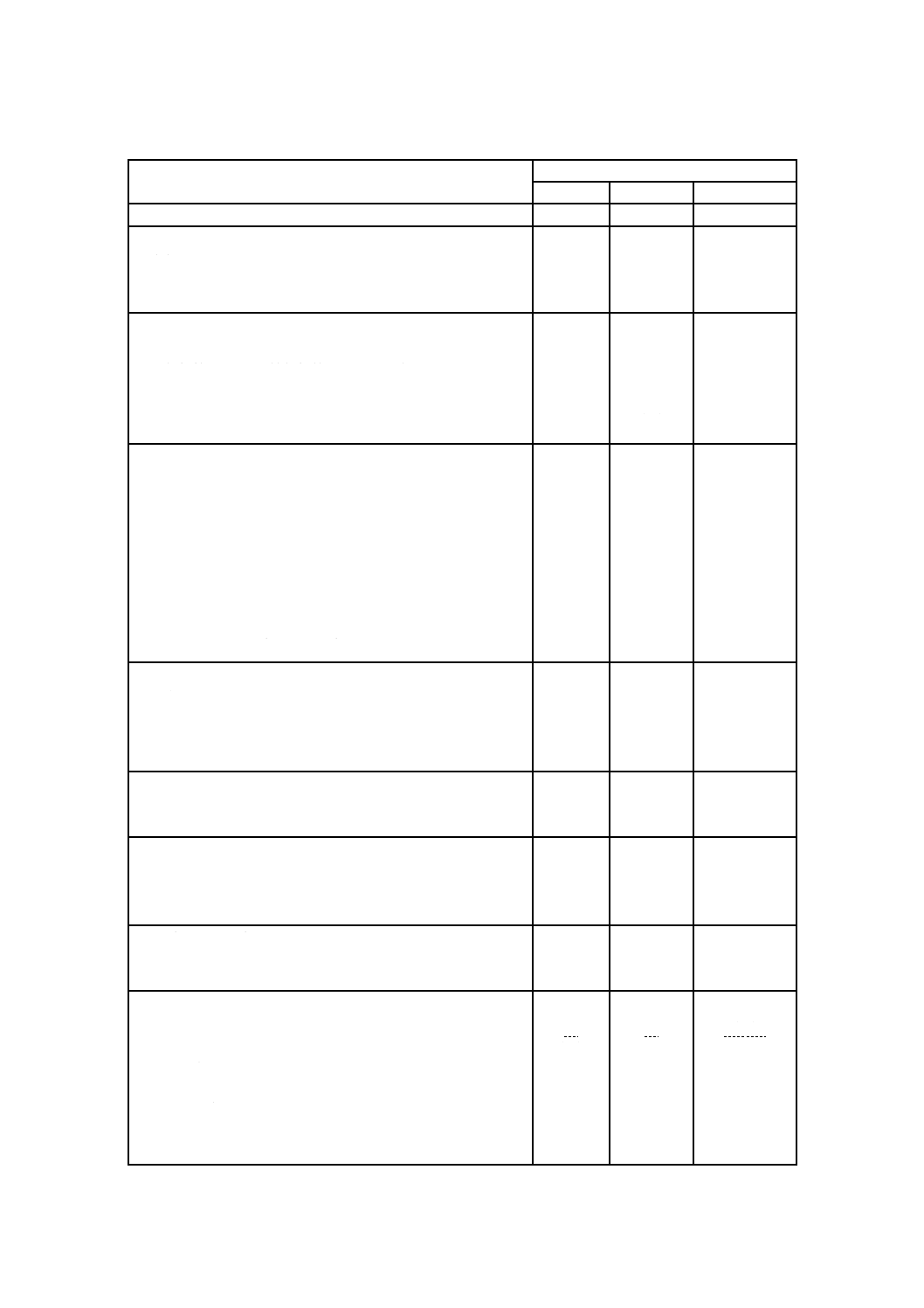

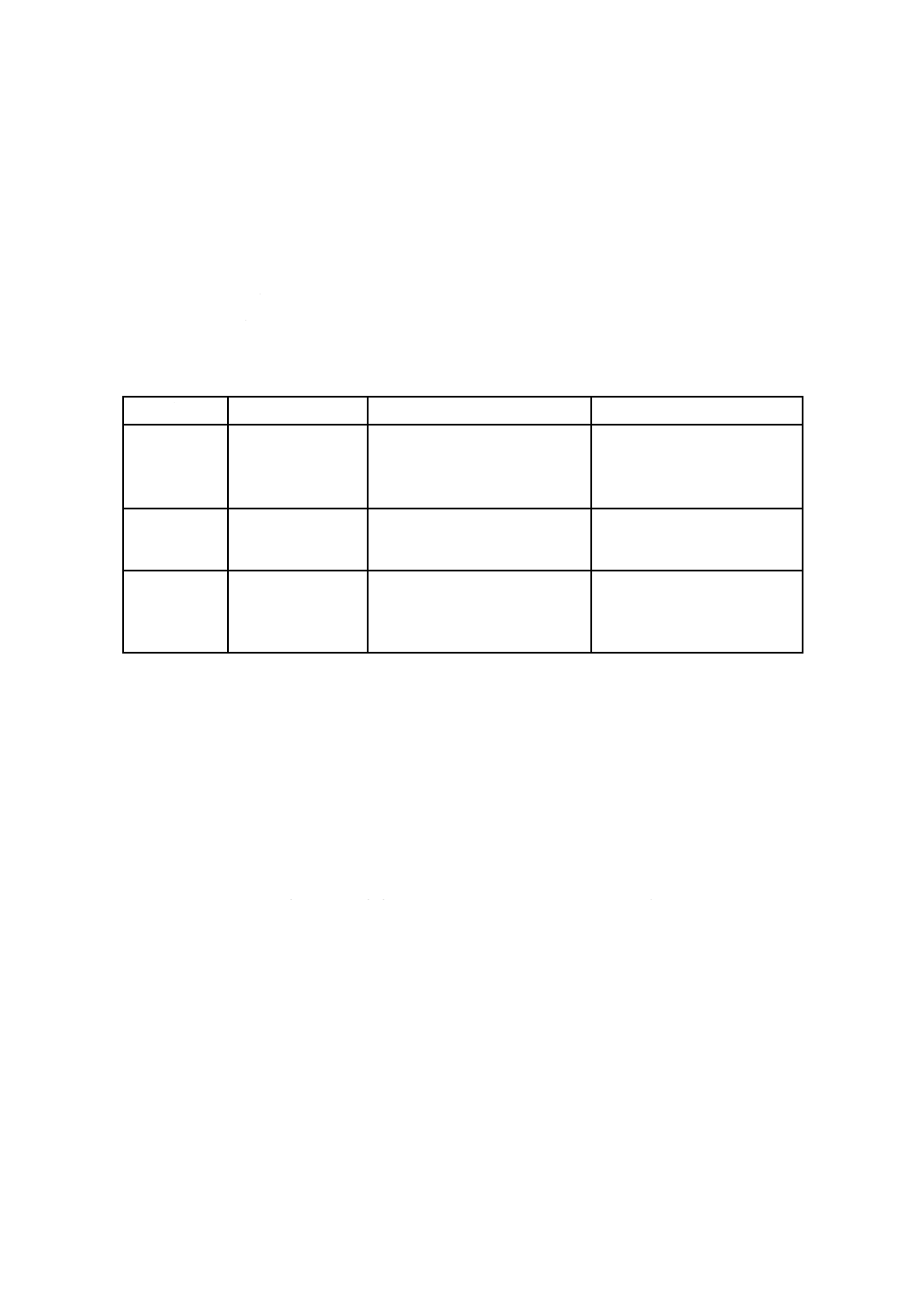

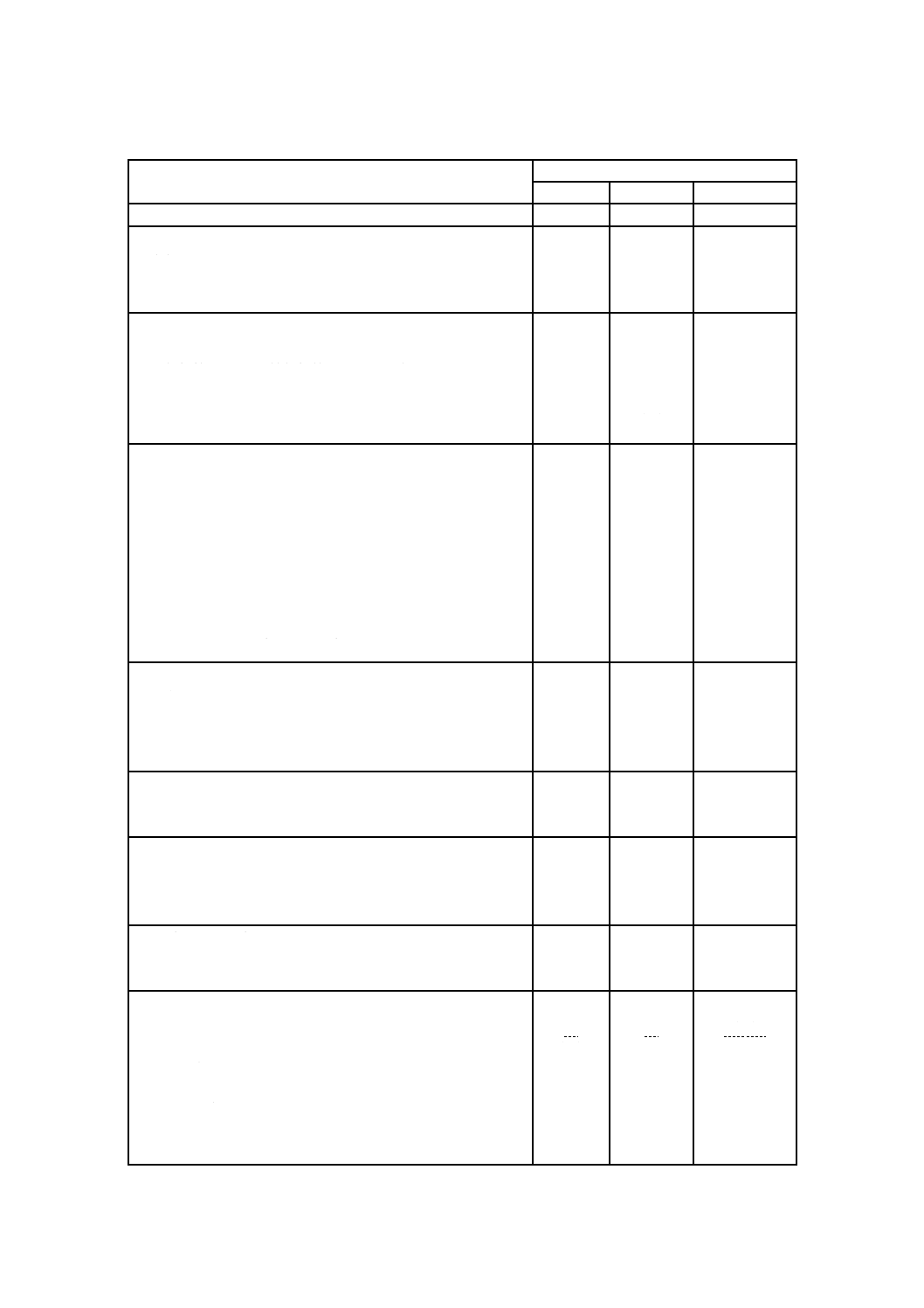

表1に,ガスタービン性能の傾向を求めるための,代表的なガスタービンの直接的及び間接的なパラメ

ータを示す。

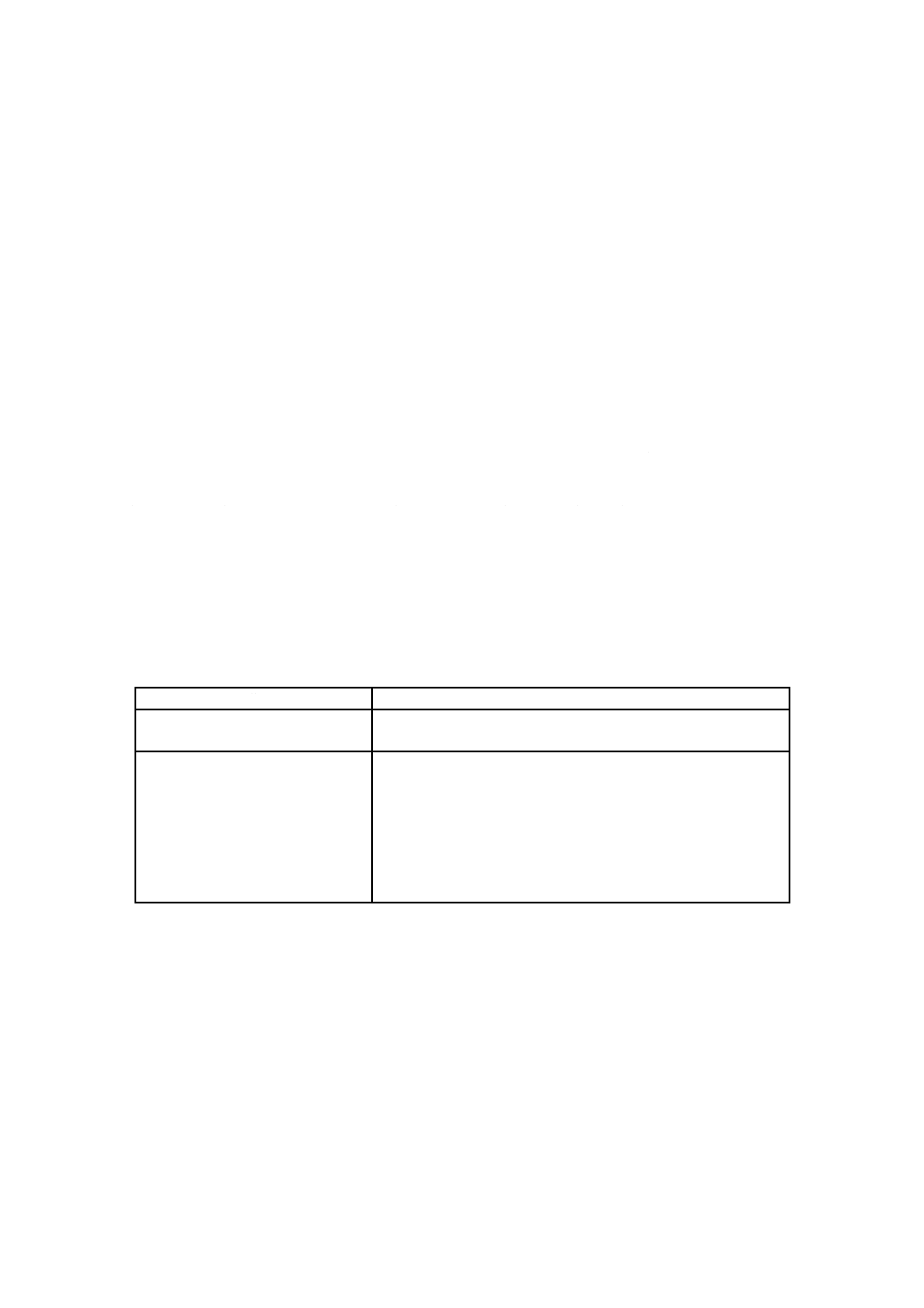

表 1 性能監視装置の監視パラメータ

項目

検出点

傾向解析用測定データ

欠陥の検出及び/又は解析

出力

発電機端子

出力タービン軸

圧縮機軸

− 出力

− トルク及び/又は速度

測定

− 圧縮機軸速度

− 不完全燃焼

− 圧縮機汚れ,翼の腐食

及び/又は浸食

燃料消費

燃料流量

− 全燃料流量

− 分配燃料流量

− 供給燃料

− 各燃料ノズルへの一様

な供給

熱効率

出力,発熱量,燃料流

量から算出

− 熱効率及び/又は電気

効率

− 圧縮機汚れ,翼の腐食

及び/又は浸食

− 不完全燃焼

排気温度

タービンディフューザ

下流の排気ダクト

− 平均排気温度

(個別値,平均値,

最大差)

− 排熱利用の出発点

− 燃焼装置の問題

排気流量

算出

− エネルギ及び質量バ

ランスから算出

− HRSGが附属している

場合:蒸気発生量が少

なければ追だき量が増

大

備考 表5に追加のパラメータを示す。

5.3

燃焼監視装置及び排気排出物監視装置

5.3.1

一般 燃焼及び排気排出物監視では,基本的には次の項目を監視する。

− 燃焼過程の状態(表2)

− 排気排出物(表3)

10

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2

燃焼監視装置 現時点では燃焼器の中の燃焼状態そのものを監視することは実際的ではないので,

燃焼監視装置では燃焼過程の特徴を示す項目を監視する。

基本的な項目を次に示す。

− 排気温度

− ガスタービン出口又はガス発生機下流の燃焼ガス温度の分布

− 燃焼装置の圧力変動

− 燃焼器のメタル温度

燃料が分割されて噴射される場合,個々の燃料(例えば,メイン燃料,セカンダリ燃料,パイロット燃

料,予混合燃料など)の混合条件も,また非常に重要である。

表 2 燃焼監視装置の監視パラメータ

項目

検出点

傾向解析用測定データ

欠陥の検出及び/又は解析

排気温度

タービン下流排気

ダクト制御断面

− 平均排気温度

− 最高排気温度

− 最小排気温度

− 全測定点での排気温度

− 全バーナでの不完全燃焼

− 全バーナへの均一燃料供給

− 燃焼装置(バーナ,ノズル

など)の機械的健全性

排気温度のば

らつき

タービン下流排気

ダクト制御断面

− 排気温度のばらつき,及び制

御断面の対応箇所

− 原因モジュールの認定

燃焼装置の圧

力変動

燃焼器又は燃焼器

尾筒

− 圧力変動の振幅

− 圧力変動の周波数

− 機械的共振の危険につなが

る過大な応力,及び希薄火

炎などの燃焼不良の危険性

につながる火炎脈動

5.3.3

排気排出物監視装置

排気排出物監視装置は,主として次に示すような排気排出物の濃度を連続的に測定する。

− 窒素酸化物(NOx)

− 硫黄酸化物(SOx)

− 一酸化炭素(CO)

− 全有機化合物

− 酸素濃度(酸素は,定められた濃度の基準値に換算する目的で測定する。)

− 粒子状排出物又はばいじん

備考 排気排出物の測定項目,測定方法及び制限値については,国又は地域の規制によって異なるの

で,適用される規制に従うことが必要である。

参考 現在,日本の規制では,通常は窒素酸化物,硫黄酸化物及びばいじんが測定対象となっている。

湿式で排気排出物を減少させる場合,排気排出物監視装置は,水又は蒸気の注入条件も決定する。

これらの情報を用いてガスタービンの排気排出物を効果的に監視することができる。これによって,ガ

スタービンが環境に与える影響を最小にする運転及び保全の促進ができる。

11

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

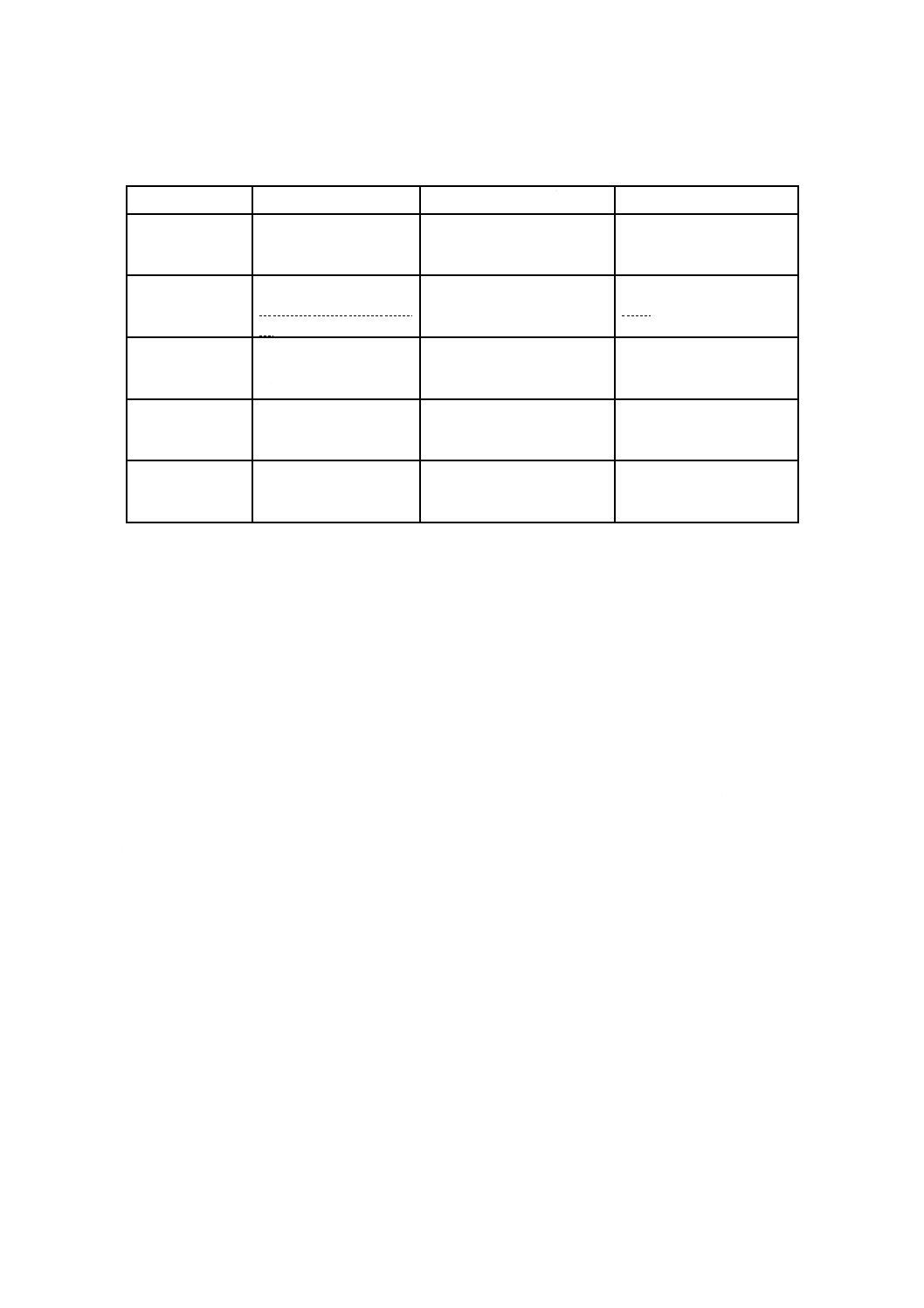

表 3 排気排出物監視装置の監視パラメータ

項目

検出位置

傾向解析用測定データ

欠陥の検出及び/又は解析

窒素酸化物

排気ダクト及び/又は煙

突の断面の代表的な位

置

排気中のNOX濃度

(排気中のNO濃度)

(排気中のNO2濃度)

過剰な環境汚染を引き起こ

す燃焼装置及び/又はNOX

低減装置の欠陥

硫黄酸化物

排気ダクト及び/又は煙

突の断面の代表的な位

置

排気中のSOX濃度

環境汚染を引き起こす燃料

成分

一酸化炭素

排気ダクト及び/又は煙

突の断面の代表的な位

置

排気中のCO濃度

環境汚染を引き起こす不完

全燃焼

酸素濃度

排気ダクト及び/又は煙

突の断面の代表的な位

置

排気中のO2濃度

全有機化合物

排気ダクト及び/又は煙

突の断面の代表的な位

置

排気中の全有機化合物

濃度

環境汚染を引き起こす不完

全燃焼

5.4

機械監視装置及び振動監視装置 機械監視装置及び振動監視装置は,ガスタービン装置の多くの機

械的パラメータに基づいて機械的状態を監視する。表5に例を示す。

カップリング,歯車及び補機装置の機械的パラメータの監視が可能であれば,これらの機械的パラメー

タも監視の対象にするのがよい(表4)。

機械監視装置及び振動監視装置は,機械的な問題及び損傷を事前に検出し,その結果として,それらの

発生を大部分減少させることができる。装置の実際の状態に応じて保全作業を実施することもできる(オ

ンコンディションメインテナンス)。

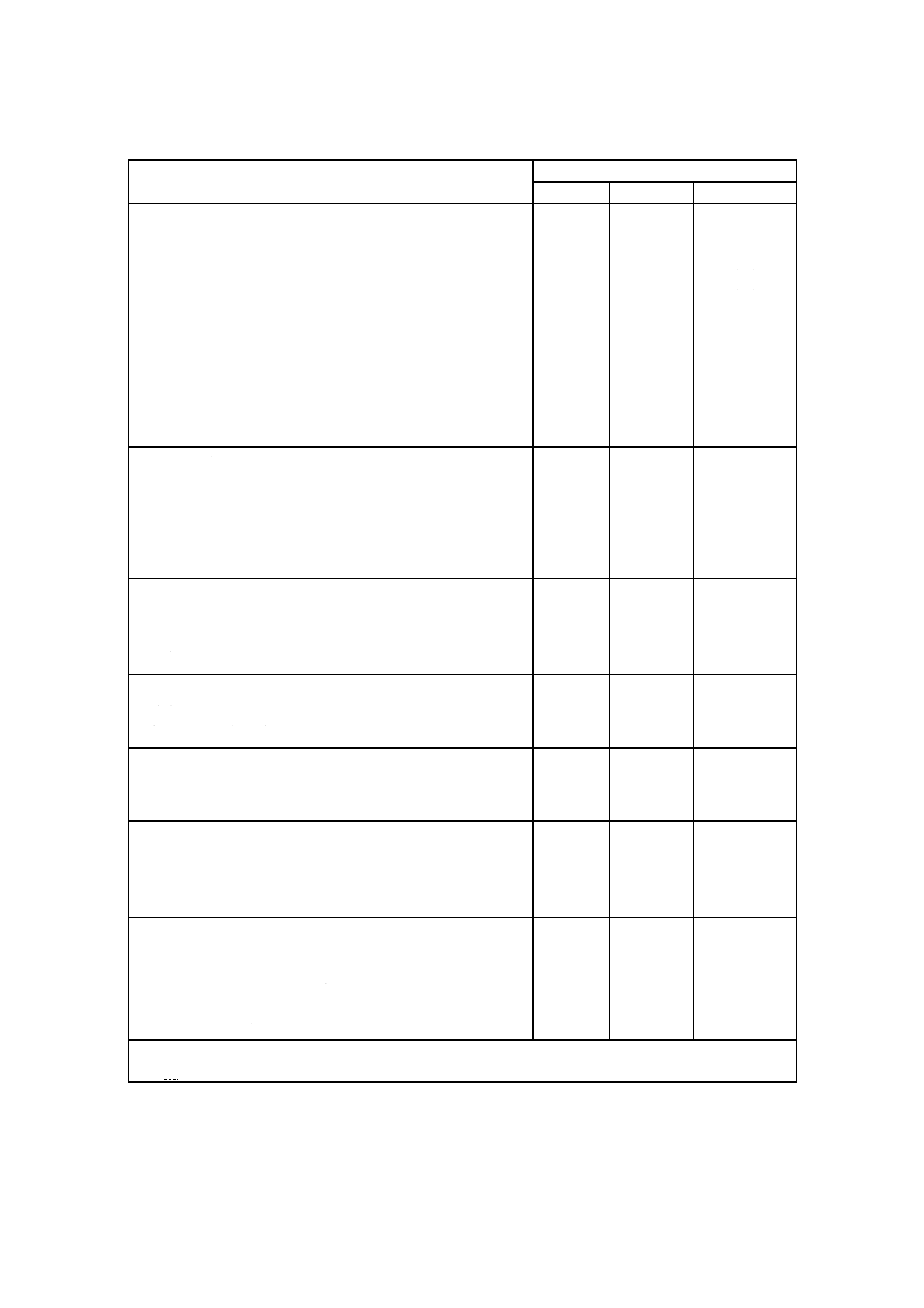

5.5

測定パラメータ 単純サイクルガスタービンの場合の状態監視装置で考え得る測定パラメータを,

表5に示す。契約対象の状態監視装置の測定項目については,契約当事者間の合意によらなければならな

い。

幾つかの重要なパラメータは直接測定できないが,その場合は,他のパラメータから計算で求めること

ができる(例えば,エネルギバランスの関係から空気流量を導き,燃料消費量及び出力から熱効率を求め

る。)。

表5のパラメータは,機能別にグループ化されている。用語及び検出位置は,関連する受渡試験方法(JIS

B 8041)を参照する。

12

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 機械監視装置及び振動監視装置の監視パラメータ

項目

検出位置

傾向解析用測定データ

故障検出/解析

ケーシング及び/

又は軸振動

(構造に起因する

音響)

ケーシング及び/又は軸

の振動センサ(加速度,

速度プローブ)。ケーシン

グ及び/又は軸の代表的

な位置に搭載し,センサ

の形式は測定目的に従っ

て決める(耐熱性,振幅

及び周波数範囲,共振範

囲)。

− 指定された領域の傾向

監視,回転速度情報を

含む

− 規定された周波数範囲

内のレベル,全体レベ

ル

− 定められた調和振動次

数での振幅(例えば,

ブレード,歯車によっ

て励起される振動,こ

ろがり軸受の監視)

− 始動時及びコーストダ

ウン時の振幅又はスペ

クトラムの記録

− 全体スペクトラム(ウ

オーターフォールダイ

アグラム:周波数,振

幅及び時間の三次元記

録)

− 制限値超過時の時間信

号の表示(長期保存連

続記録)

− 軸受不良(球,内輪,

外輪,軸受メタル)

− アンバランス量の変

化

− 部品の緩み

− 燃焼振動

− ブレードのラビング,

損傷

− 歯面間の間げき(隙)

変化

− 機械装置のトリップ

に使用する制限値付

きで,選択周波数範囲

での加速度信号の超

高速監視(10-3s)は,ブ

レードの損傷防止,又

は損傷軽減を目的と

した付加安全監視装

置として役に立つ。事

象発生に応じて記録

する事象制御データ

記録は事後の損傷解

析に有益である。

13

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

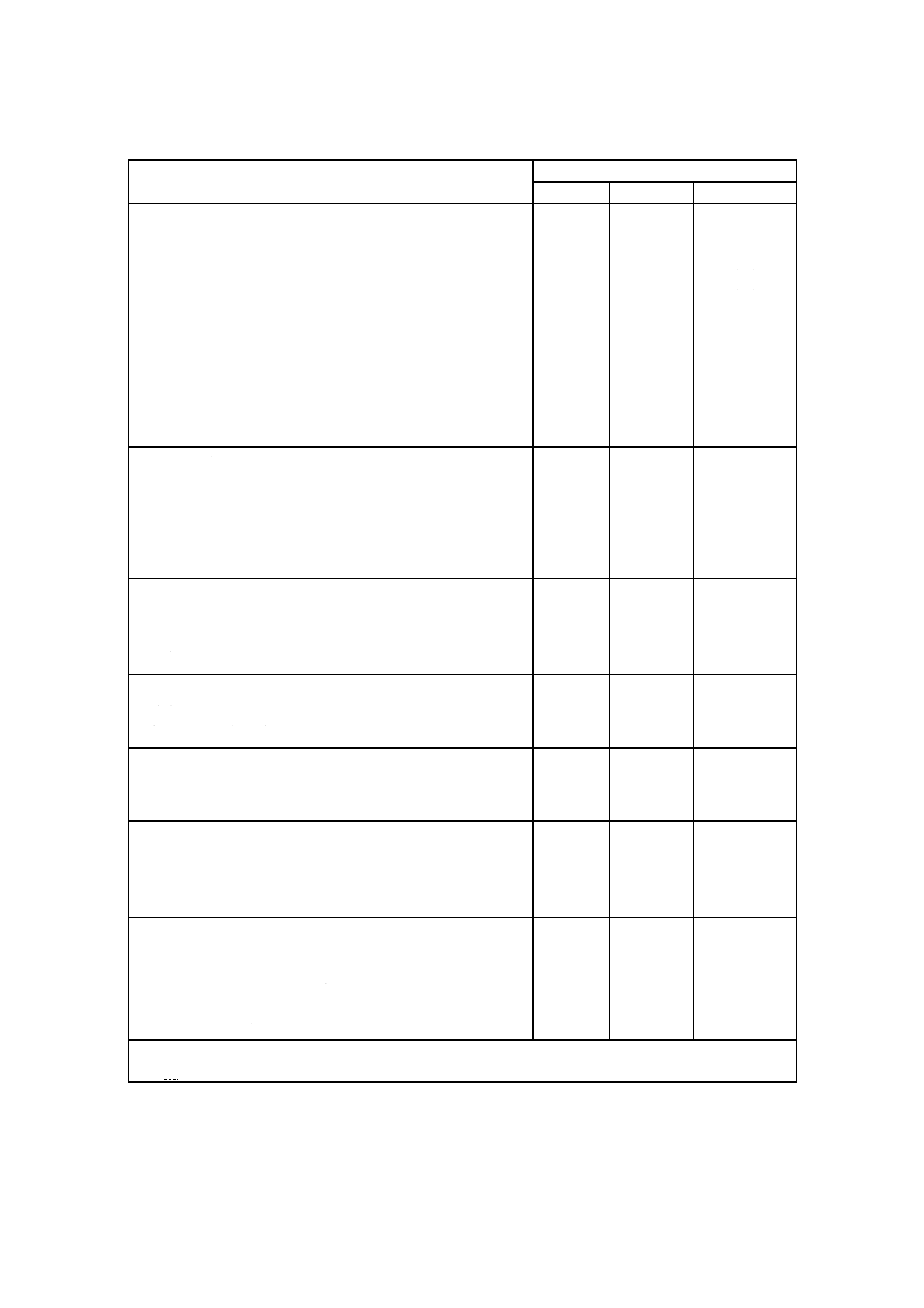

表 5 状態監視装置での考え得る測定パラメータ

測定パラメータ

装置区分

PMS

EMS

MMS/VMS

日時

○

○

○

環境

大気圧力

大気温度

相対湿度

○

○

○

○

○

○

−

−

−

圧縮機空気入口

PMS,EMS及びMMS/VMS用温度

吸気加熱及び/又は抽気加熱の作動,故障表示

吸気フィルタ圧力損失

消音器圧力損失

圧縮機入口静圧(結果的に全入口圧力損失の算出)

○

○

○

○

○

○

(○)

(○)

−

(○)

○

−

−

−

−

圧縮機抽気ダクト

− 静圧

入口案内翼上流

軸受シール空気取入位置

冷却空気取入位置

放風位置

翼列及び/又はディフューザ下流

− 温度

冷却空気取入位置

翼列及び/又はディフューザ下流

○

−

(○)

(○)

○

○

○

−

−

−

−

−

−

(○)

(○)

○

○

○

○

○

○

燃焼器

− 静圧

燃焼器上流

燃焼器圧力損失

圧力振動及び/又は脈動

(○)

○

−

○

−

(○)

(○)

(○)

○

冷却空気及び/又は冷却水

冷却空気温度(又は冷却水温度)

冷却空気静圧(又は冷却水温度)

○

○

−

−

○

○

メタル温度(直接的又は間接的)

燃焼器

燃焼器尾筒

タービン翼

−

−

−

−

−

−

○

○

○

排気ディフューザ

ディフューザ内の静圧

排気温度

○

○

−

○

(○)

(○)

燃料装置

燃料質量流量

燃料圧力

燃料温度

燃料組成(真発熱量の算出)

制御弁開度

水噴射(適用する場合)(質量流量,温度,圧力)

蒸気噴射(適用する場合)(質量流量,温度,圧力)

○

(○)

○

○

−

○

○

○

○

(○)

○

(○)

○

○

(○)

−

−

−

○

(○)

−

14

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 5 状態監視装置での考え得る測定パラメータ(続き)

測定パラメータ

装置区分

PMS

EMS

MMS/VMS

熱交換器(適用する場合)

− 空気温度

入口

出口

− 排気温度

入口

出口

− 圧力損失

空気側

排気側

○

○

○

○

○

○

○

○

−

−

−

−

(○)

(○)

(○)

(○)

(○)

(○)

計装及び制御

− アクチュエータの位置

圧縮機可変静翼

抽気弁

各種弁

凍結防止装置オン/オフ

○

○

−

○

(○)

−

−

−

○

○

○

(○)

性能データ

出力又はトルク

系統周波数

力率

○

○

○

−

−

−

○

−

−

機械的データ

速度

軸位置及び/又は軸スラスト

○

−

−

−

○

○

軸受

すべり軸受のメタル温度

シール空気の静圧

−

−

−

−

○

○

振動

軸受振動

軸振動

外殻振動

−

−

−

−

−

−

○

○

○

潤滑油装置

潤滑油温度

潤滑油供給圧力

潤滑油フィルタ及び潤滑油冷却器の差圧

潤滑油特性の化学的及び物理的検査

(金属粒子,磨耗解析)

−

−

−

−

−

−

−

−

○

○

○

○

備考1. ( )付き○印は,この測定項目が具備されている場合だけに適用する。

2. この表の測定パラメータは,開発試験などの特別な場合にだけ測定するパラメータも含む。

5.6

比較基準条件への換算び妥当性検証

15

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.6.1

測定パラメータの変換 運転性能は入口空気の状態の影響を強く受ける。測定パラメータを独立に

比較するためには,データは製造業者の経験による修正曲線,及びJIS B 8042-2 の比較基準条件に従って

換算する。

5.6.2

測定パラメータの検証 ガスタービンの性能データを収集する中で,不正確な測定,トランスデュ

ーサの故障,及び公差の上下限を超過したデータが現れることがある。これらの不正確な値を認識し,デ

ータベースから除去しなければ,導かれた傾向は不正確であり,結果的に誤った結論を得る可能性がある。

最近の状態監視装置では,データ検証でこの事態を避けている。

データ検証には,次に示す異なる手法を単独に,又は幾つかを組み合わせて,採用することができる。

− 直接的数値データ検証

− 物理的データ検証

− 投票(多数決)方式による信号検証

− 統計的な除去手法

− 因果関係チェック

直接的数値データの検証は,公差外のデータを識別して除去する。傾向は,記録されたデータ群を基に

多項式で円滑化される。

物理的データ検証では,測定された熱力学的データを過程を分割して計算することによって検証する。

すなわち,計算が完結する閉じた平衡領域単位に分割し,質量及びエネルギーバランスの一連の式を解き,

最小2乗法によって整理する。これによって,測定データを修正し,異常値を傾向から除去することがで

きる。効率及び有効性のような特性パラメータは,データ妥当性検証のあと決定する。

投票方式を使用した場合,測定信号の検証に通常3系統のデータから2個を選ぶ多数決方式を用いる。

特定の装置で既に大量のデータが利用できる場合,統計的な除去手法によって異常値を除去することが

できる。ただし,これは,測定パラメータを統計的傾向の中に戻した後でだけ可能である。したがって,

統計的除去手法は,データがある程度蓄積されてから用いるのがよい。

さらに,因果関係のチェックも利用できるが,診断装置と同様に,知識を連続的に収集する必要がある。

反復手法は,しばしばデータ検証のために用いられる。測定データは,傾向との相関をとり,決められ

た公差外の値は除去される。新しい一連のデータで傾向を再計算する。この手法を傾向があるバンド幅内

で安定するまで繰り返す。

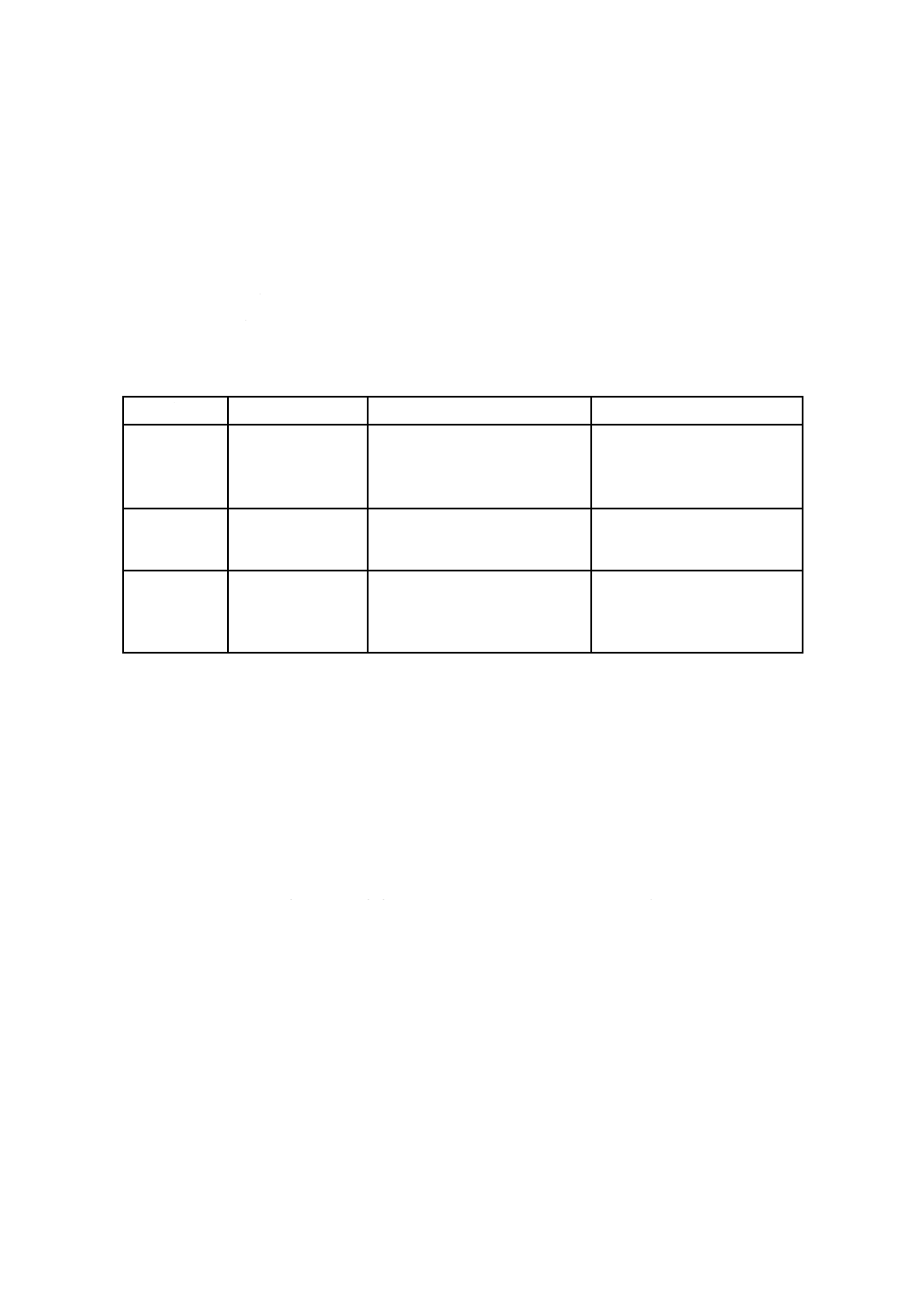

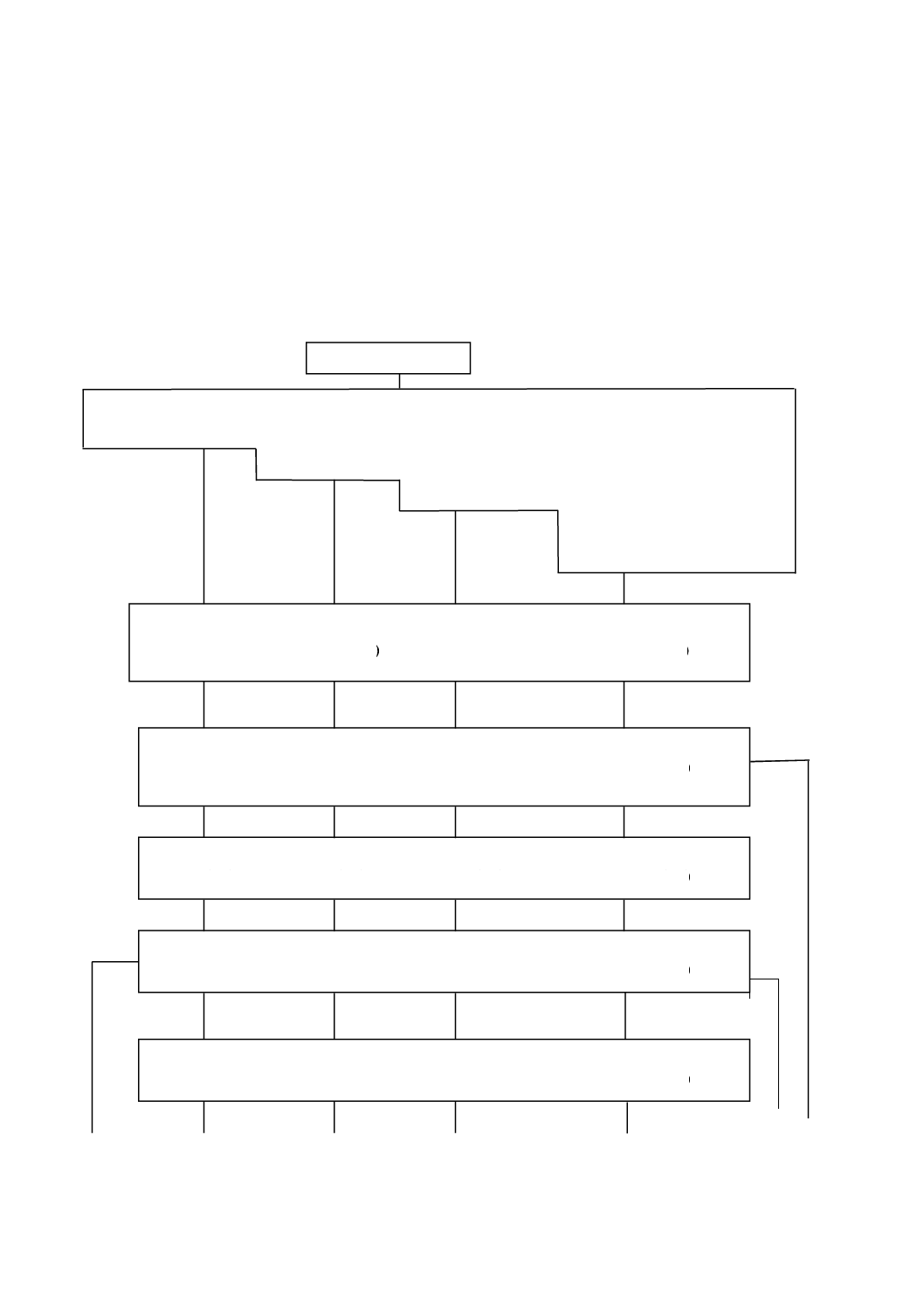

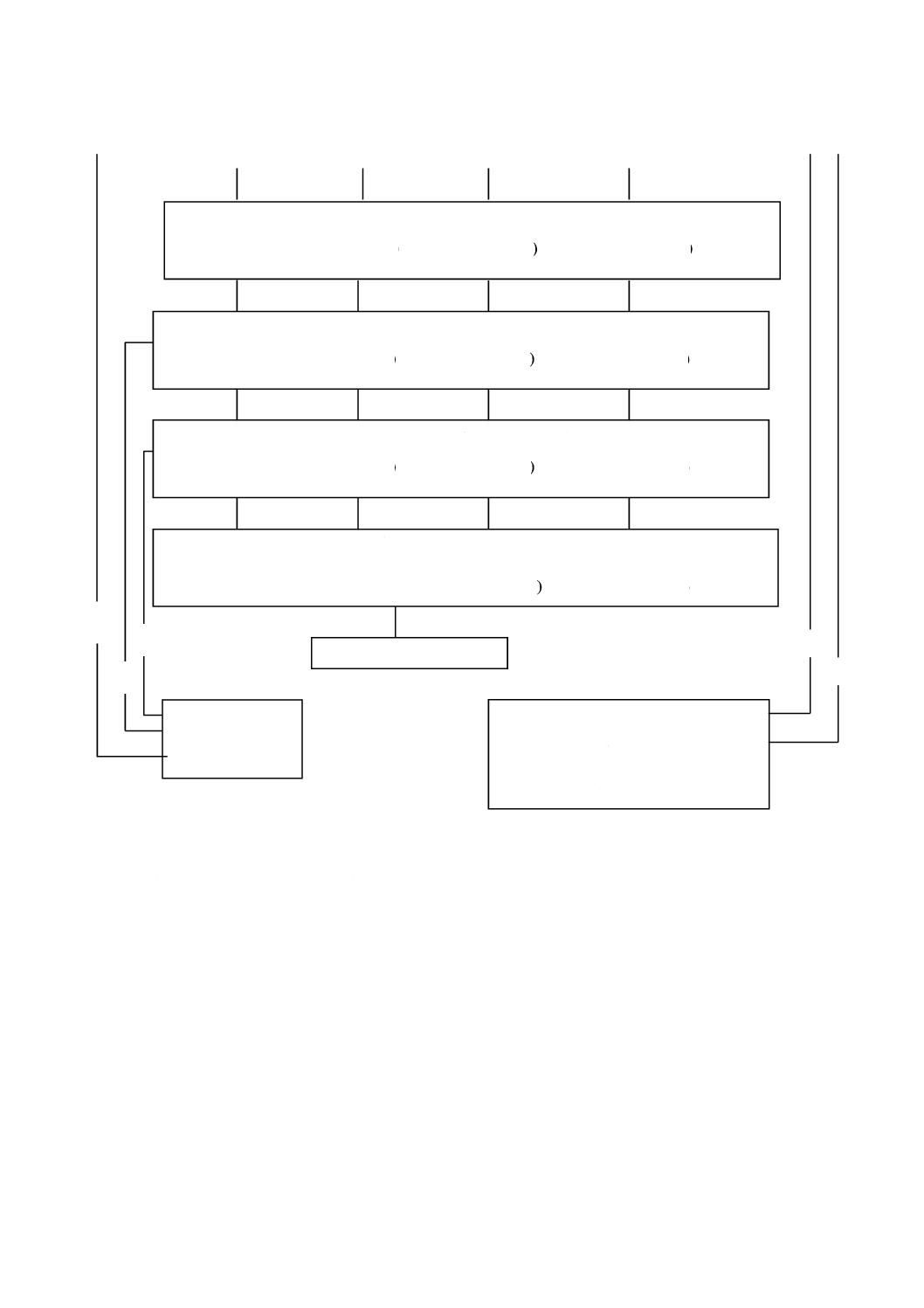

6. 状態監視装置の例 最近の状態監視装置の概略フローチャートを図C.1に示す。これは,状態監視装

置の三つの主要構成(性能監視,燃焼及び排気排出物監視並びに機械及び振動監視)をすべて統合してい

る。

フローチャートは,測定データが蓄えられたり,又は以前得られたデータから生成された新しい特性が

書き加えられたりするデータベースへのアクセスも含んでいる。データは,統計及び傾向解析のためだけ

ではなく,運転に関与するかしないかの決定支援に用いることができる。生データは,運転の客観的な記

録として保管しておくのが望ましい。データアクセスの規則を定めておかなければならない。

データベースから,ガスタービンの汚れ係数及び劣化係数を導くことができ,したがって,異なる作動

条件でのガスタービン装置の特性変化を推定することができる。

データベースは,傾向監視に加え,次のような作業を実施することもできる。例えば,複数の装置から

平均的な値を決定するため,建設中の装置に他の装置からのデータを記録することができる。さらに,複

数の装置のデータは,所有者又は製造業者の資料の補足又は修正に利用することができる。一方,データ

16

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を収集し,記録し,及び異なる条件下での特性の予想に使用することもできる(すなわち,新製時,開放

点検又は主要部品交換の前後など)。

17

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)状態監視装置の現状及び今後の発展

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

A.1 概要 現在,多くの製品において,この規格に規定されている状態監視装置の一部分だけを使用し

ている。すなわち,振動ピックアップだけを供給者が提供し,振動監視装置として使用している場合など

がその事例である。他の事例では,性能監視装置は,熱力学的データを,最高効率で装置を運転するため

だけに監視している。

同じ目的で使われている部分があるので,機械監視装置は,振動監視装置と,そして燃焼監視装置は,

排気排出物物監視装置と,しばしば一体化されていることがある。

この規格で規定する装置の要素をすべて組み合わせて,標準の状態監視装置として使用することが現在

の傾向である。

したがって,現存する種々の監視装置は,今後,次のように変化していく。

− 制御装置と一体化し,相互作用を行う。

− 制御装置に統合する。

− 自動化する。

− 恒久的に使用する。

状態監視装置では,短い間隔で監視するパラメータ(例えば,回転軸及び軸受の振動,圧力振動並びに

燃焼装置での振動)と,長い間隔で監視する運転パラメータ(例えば,効率)を区別することができる。

したがって,ガスタービンの制御装置に統合し,そのバックグラウンドで作動する最近の状態監視装置で

は,運転データを短い間隔で収集するものと長い間隔で収集するものとに分割して収集する。

データは,データバンクに順次保管され,ソフトウェア・ツールを用いて,データを変換する。

状態監視装置は,種々の間隔でのデータセットを作成できる能力をもっており,そのデータを多くの観

点から調査することができる。効率に関していえば,短期的には圧縮機洗浄の必要性を,また長期的には

装置劣化の傾向を示す。

ガスタービン装置の性能の向上度及び/又は偏差は,開放点検又は修理改修前後に,集めたデータで分析

することができる。

数多く積み重ねられた経験をシステムの中で統合すると,診断が可能となる。このレベルの装置が提示

する情報の範囲又は推奨の範囲は着実に広がる。情報を比較して,論理的に統合することによって,状態

監視装置はエキスパート・システムに進化する。

A.2 性能監視装置の現状及び今後の発展 ガスタービンの熱力学的パラメータを監視する最も簡単な方

法は,ある一定の間隔でデータを採取し,製造業者の作成した相関データ(カーブ,テーブルなど)を用

いて手作業で測定データの評価を行うことである。

通常,全負荷で次のパラメータだけを目標値と比較し,傾向を決定する。

− ガスタービン出力(直接的に)

− 熱効率(燃料消費量によって間接的に)

− 排気温度

18

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 排気流量(ガスタービンのエネルギーバランスによって間接的に)

部分負荷の類似データの監視は,基本的には,出力及び案内翼の位置に強く依存する熱効率及び排気温

度に限られる。部分負荷では,出力は設定値である。

ガスタービンの熱力学的な測定データのすべては,それらを比較するために比較基準条件(JIS B 8042-2

参照)に換算しなければならない。保証条件又は比較基準条件を,基準条件として使用することができる。

現在の性能監視装置は,与えられた規則的時間間隔でガスタービンの熱力学的データを記録し,それら

を自動的に比較基準条件に換算する。換算用アルゴリズムは,装置中に組み込まれている。換算データは

保存され,要求に応じて時間の関数として出力される(統計量に限る。)。これらのデータによって,程度

の差はあるが傾向を明らかにできる。

更に新しい,性能監視装置では,数学的手法によって傾向を作成し,データの妥当性を検証する。

傾向作成のために,熱力学的データは,比較基準条件でのデータとの相関がとられる。

基準データとしては,次のデータが選択できる。

− 新製時の清浄なガスタービンの類似データ

− 開放点検後又は修理後のガスタービンのデータ

A.3 燃焼監視装置及び排気排出物監視装置の現状及び今後の発展

A.3.1 燃焼監視装置 ほとんどの場合,燃焼監視装置は,燃焼の間接的な制御にとって重要なパラメータ

だけを監視する。排気温度又はタービン出口温度の偏差に加えて,排気ダクト測定断面の排気温度の偏差

及び分布を監視する。

特に,乾式低NOx燃焼器については,燃焼装置の圧力振動を監視する。ある特定の運転条件において過

度の圧力振動が発生する可能性がある。圧力振動は,特定の振動数で共振を引き起こし,高い機械的負荷

によって,損傷を与えることがある。

圧力振動の周波数と振幅及び圧力の絶対値を監視することは損傷を避け,ユニットの効率的な運転を保

障するために極めて有用である。

現在の技術レベルでは,燃焼の直接的監視は可能ではあるが,ガスタービンの高温部に装着するセンサ

は,連続使用に必要な十分な耐久性をもたないので,通常は使用されていない。

センサの故障は,ガスタービンの稼動性に悪影響を及ぼす。したがって,この種の監視は,試運転時及

び受渡試験時に限って使用される。

現在の燃焼監視装置では,排気温度偏差を引き起こしているバーナの位置を識別することも可能である。

バーナと熱電対との関係は製造業者によって提供される。偏差の原因である燃焼筒又はバーナを表示する

適切な情報が出力される。

A.3.2 排気排出物監視装置 排気排出物の監視は,現在,本体の5.3.3に示すものに限定されている。酸

素濃度は15 %O2ドライの比較基準条件に変換するため使用される。排気は,通常,プローブを冷却し,

凝縮水を分離した乾燥状態で測定される(JIS B 8043-1及びJIS B 8043-2を参照)。

未燃炭化水素濃度は,一般的に非常に低い(無視できる)ため,通常は監視しない。

性能監視装置と同様に,排気排出物監視は大部分の装置において,全負荷に限っている。乾式低NOx

燃焼器を備えた装置の場合,部分負荷にも同様に排出ピークが起こり得る。これらの装置では部分負荷で

の排気排出物監視は大切である。

新しい装置では,排気排出物の目標値も決定する。現時点では,信頼性のある半実験的手法は既に利用

可能であるが,次のようにして目標値を決めている。

19

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 実証的な実験データを基にする。

− 装置開発中の測定結果に基づいたカーブ(特性)を基にする。

− 燃料分配制御器の作動位置を基にする。

A.4 機械監視装置及び振動監視装置の現状及び今後の発展

A.4.1 全般 ISO 13372,ISO 13373-1,ISO 13373-2,ISO 13374-1,ISO 13379,ISO 13380及びISO 13381-1

を参照する。

A.4.2 機械監視装置 機械監視装置は,次の事項に適用することができる。

− すべての回転体の速度測定及び記録

(各ロータに2個の速度検出器を設置する。)

− すべり軸受のロータの軸位置測定及び記録

(軸位置を監視するために各軸に非接触軸位置計を設置する。)

− 軸受(スラスト軸受,ラジアル軸受)の温度測定及び記録

− すべり軸受

(軸受メタル温度を直接測定する。)

− ころがり軸受

(各軸受の給油及び排油の温度差を測定及び記録する。温度計を給油側に1点,戻り側の各々の位

置に設置する。)

− 潤滑油装置

− 潤滑油供給圧力の測定及び記録

(潤滑油装置の圧力測定位置で測定)

− 潤滑油フィルタ及び冷却器差圧の測定及び記録

(フィルタ及び冷却器での差圧測定位置で測定)

− ころがり軸受用メタル粒子検知器

[潤滑油系統の機器の磨耗を特定するために異物の監視を行う。航空転用形ガスタービンでは,メ

タル粒子検知器を,通常,サンプ(油だめ)ごとに戻り油ラインに設置する。]

− 潤滑油の分析(実験室的な分析器が必要)

− 潤滑油劣化の化学的及び物理的分析

(熱的機械的負荷をかけて耐熱性及び耐腐食性を検査する。)

− 磨耗分析及び/又は清浄度

(機械部品の局部磨耗の特定を目的とする分析で,油中の非溶解固体による損傷の回避を目的とす

る。)

− 燃焼器振動及び/又は波動の測定及び記録 (低NOx燃焼器,DLN/DLE燃焼器などの乾式低公害燃

焼器を使用するガスタービンのうなり音の測定,燃焼筒内での圧電式圧力センサによる圧力変動の記

録など。燃焼過程の一様性の評価,及び燃焼筒部での許容できない応力の発生の防止を目的とする。)

− 制御機器の位置の測定及び記録(可変案内翼,抽気弁など)

[リニア変位センサ(LVDT),回転変位センサ(RVDT)などのセンサで,圧縮機及び/又はタービンの

可変案内翼位置を測定する。設計値と実測値との比較による緩慢な動き及び/又は停止状態の検出を目

的とする。]

− トルク及び/又は出力の測定及び記録(圧縮機及びポンプを駆動する場合にだけ適用する。)

20

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(ガスタービンと被駆動機との間にトルク測定器を設置して測定する。)

A.4.3 振動監視装置 ほとんどすべての実例において,回転機械では,回転部品,軸受及びケーシングの

どのような機械的な変化も,振動応答の変化を引き起こすおそれがある。しかし,このような振動の変化

は,標準の振動モニタから,調整された監視パラメータの関数として,直接検知できないことが多い。し

たがって,フーリエ分析計(FFT),フィルタリング装置,位相角検知器などが組み込まれている,より高度

な振動分析装置を使用することが必要である。

通常,分析のためには,他の運転パラメータを考慮する必要がある。

速度,出力,温度などの運転パラメータ又は環境パラメータの変化によって,測定振動値は変化する。

測定値を直接比較できるのは同一条件にある場合だけである。したがって,翼,ケーシング及び軸の振動

の測定として,測定された振幅若しくは周波数スペクトルと速度若しくは負荷との関係,又はその他の条

件(すなわち,放風弁及び/又は案内翼の位置,油温度及び/又は軸受メタル温度など)の間の関係を確立

することができる。

例えば,開放点検のような機械的変化があった場合,基準となるデータは,再設定しなければならない。

すべての形式のガスタービンの潜在的な欠陥すべてを,同程度の精度で発見することは不可能である。

振動ピックアップ及び振動モニタの設置並びに使用する分析プロセスについては,ISO 13373-1を参照

する。

21

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)診断装置

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

B.1

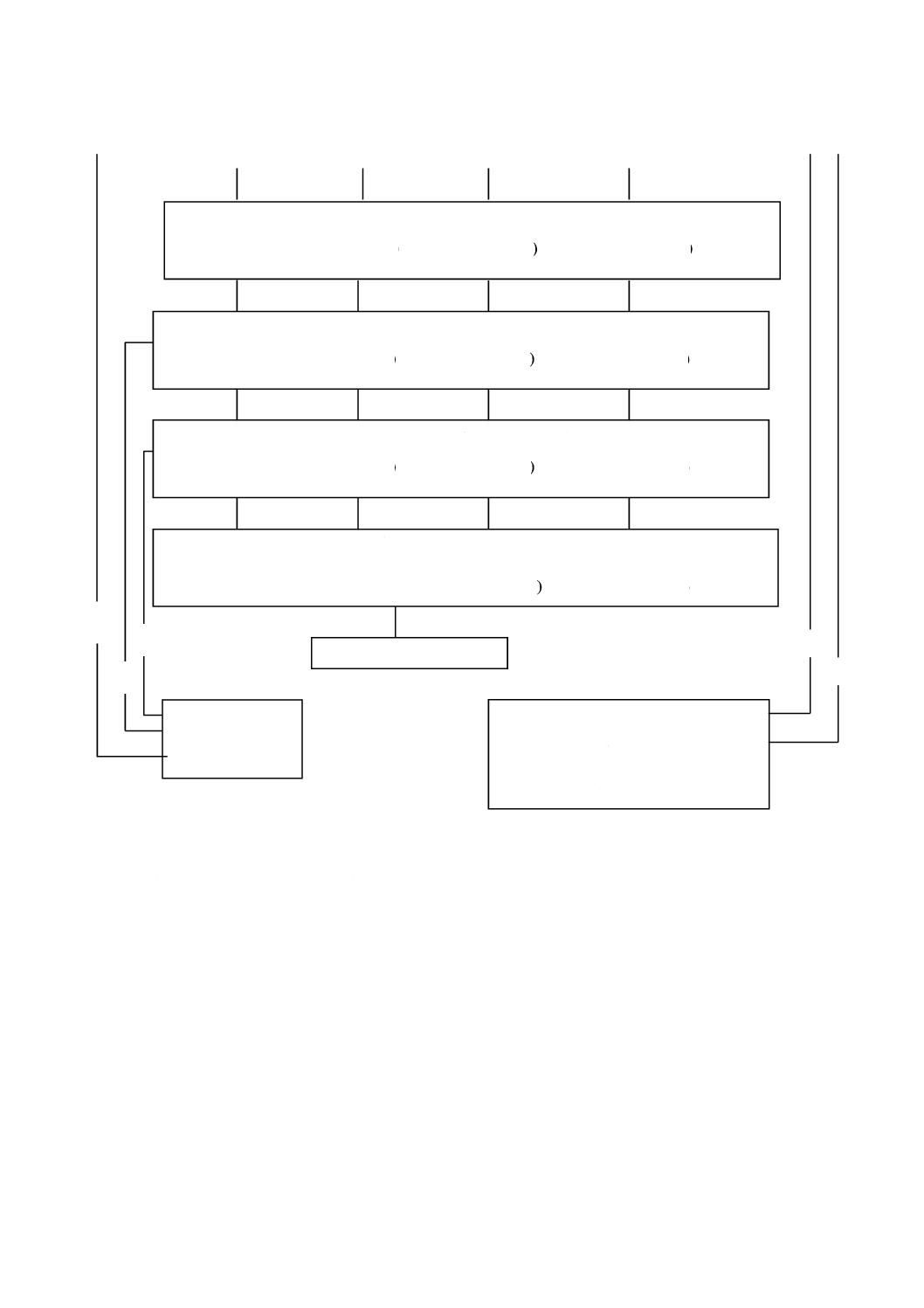

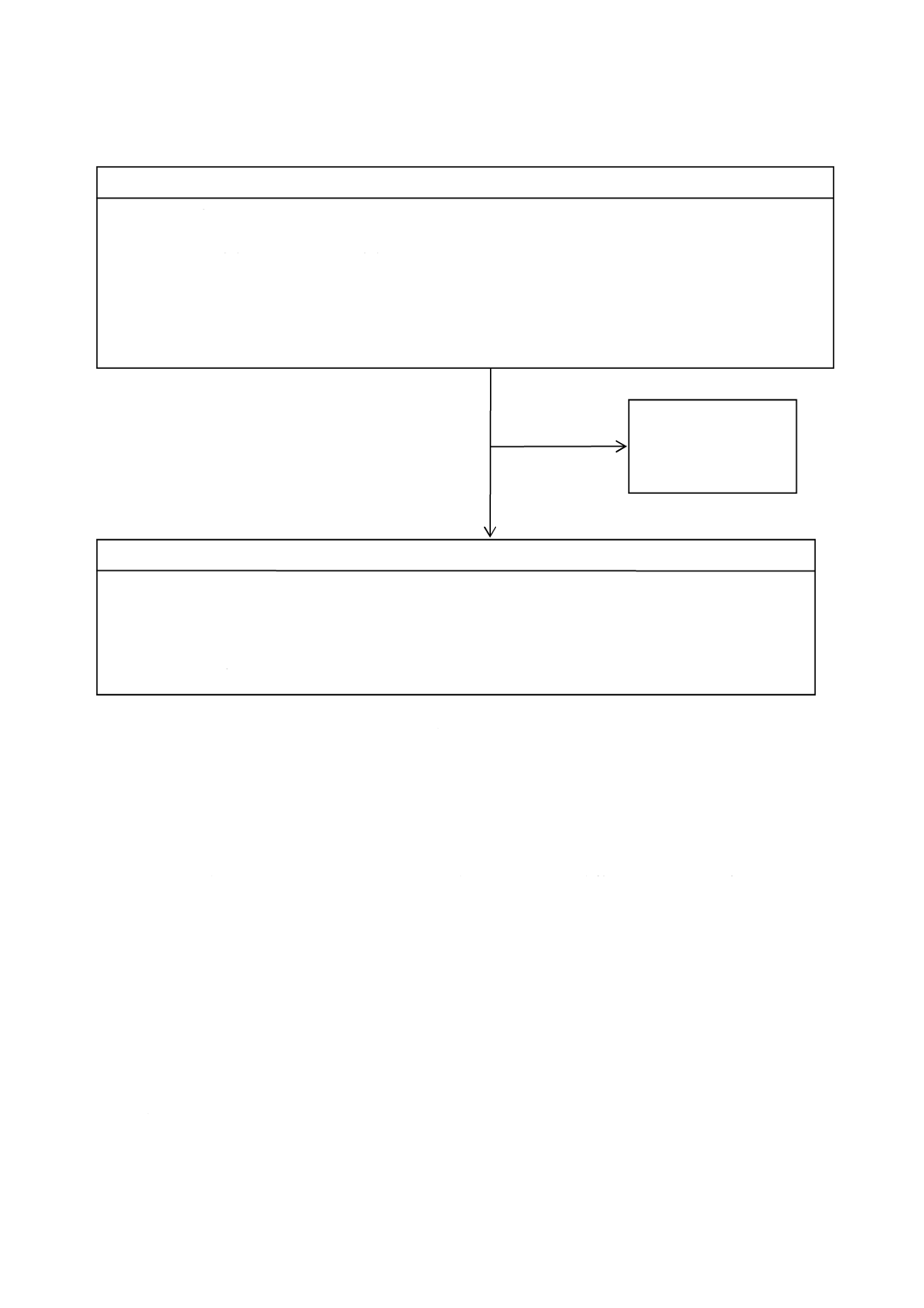

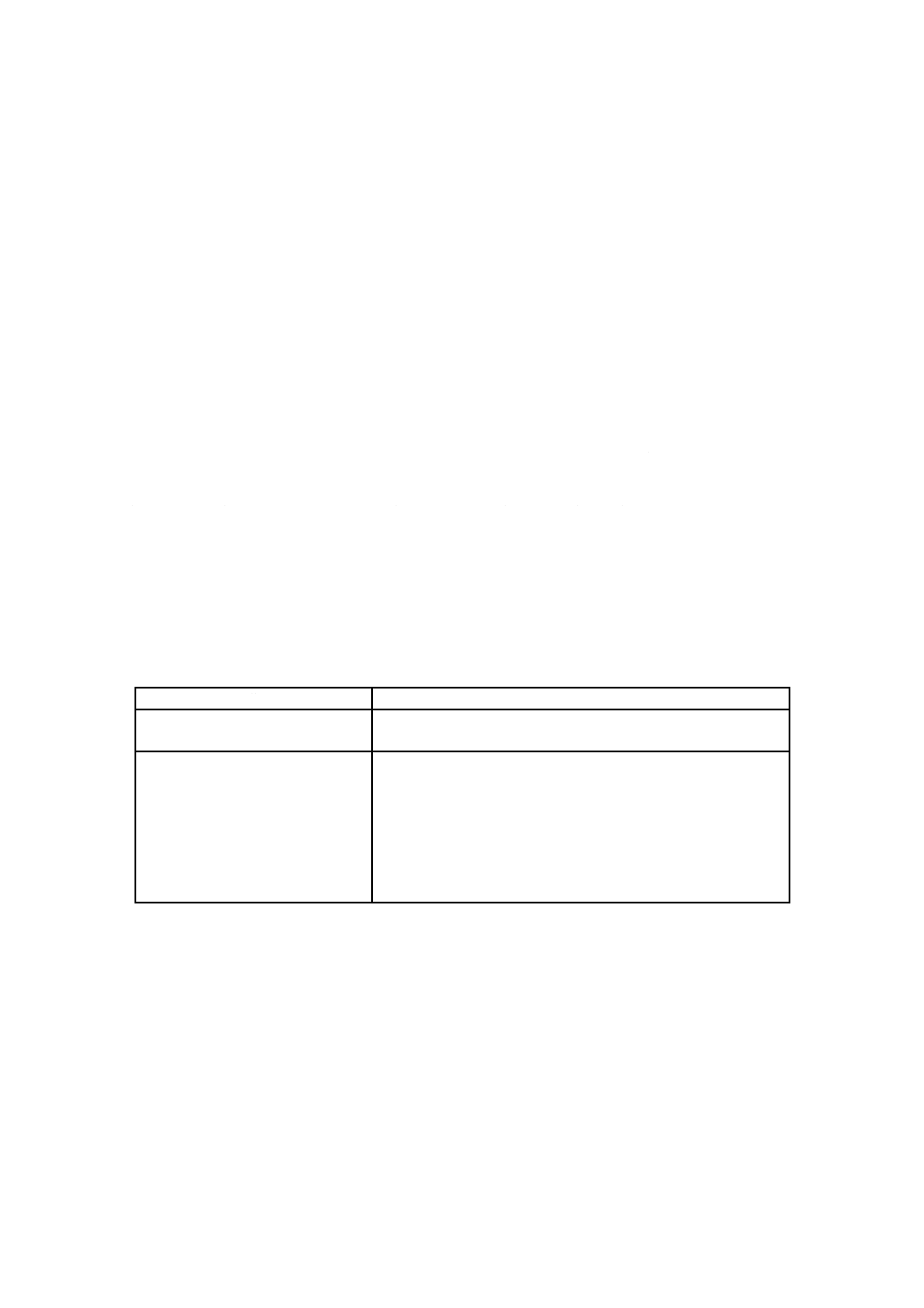

診断装置 診断装置は,この規格の主題ではないが,状態監視装置の将来のオプションとして考え

られる。この附属書は,診断装置に関する有益な情報を提供することを意図している。

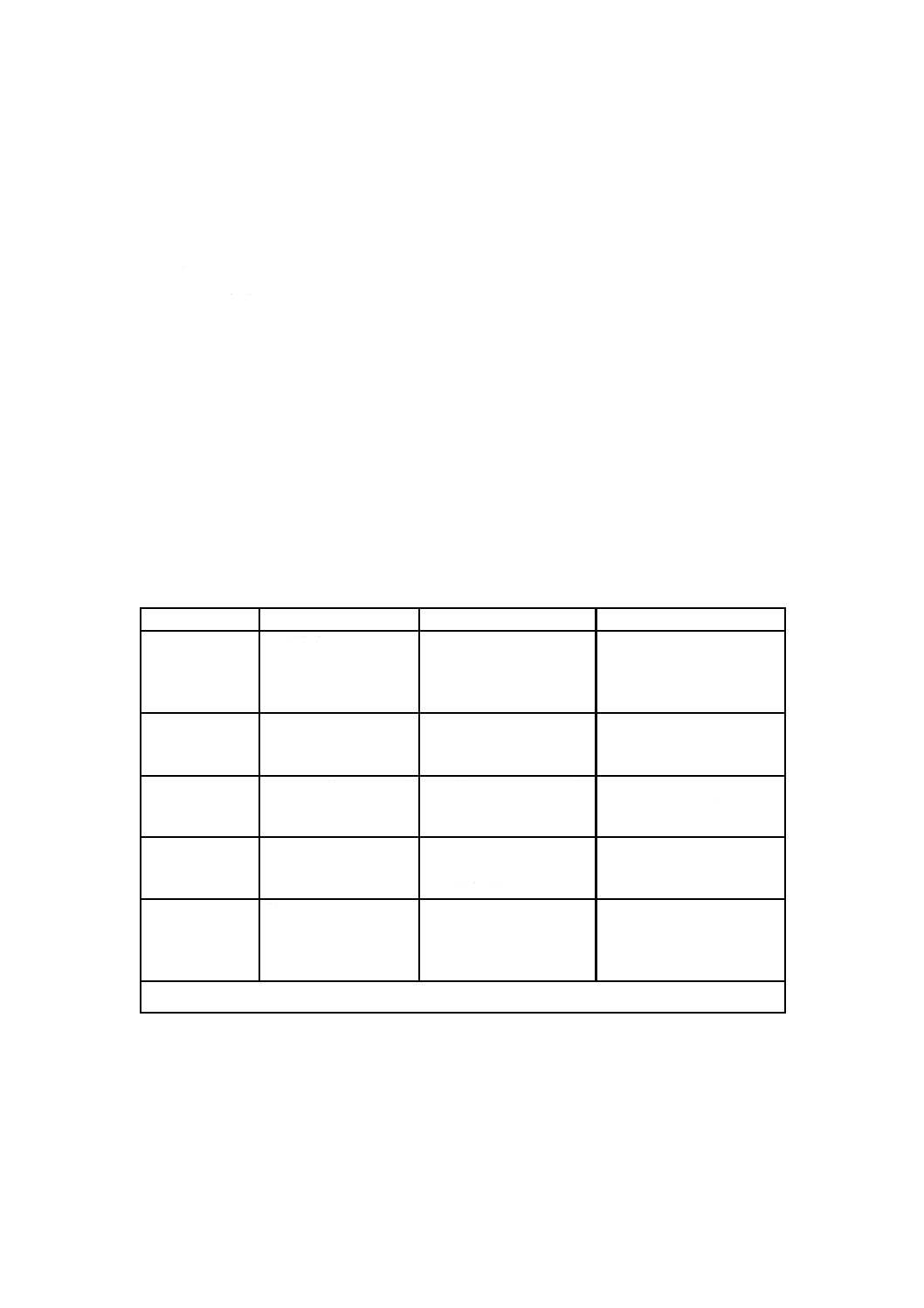

診断装置(図B.1)は,状態監視装置で得られた情報を収集し,それらを用いて,全体の装置の状況を

把握する(例えば,特定の装置関連機器の保全間隔)。

装置障害が近づいている場合には,残されているリスク及びその原因を提示することもできる。

これらが可能となるための前提条件は,因果関係,例えば,温度,応力,腐食によるアタック,又はそ

の結果から生じる疲労,磨耗,腐食などの現象を定量化できる知識ベースが存在することである。

因果関係モデル(cause-and-effect model,CEM)は,診断装置の基本要素である。モデルを組み合わせて診

断を行うこと及び知識ベース装置として機能することが可能となる(図B.1)。

因果関係モデルの実際の問題は,因果関係モデルが経験に深く基づいて作成されるものであり,したが

って状況の変化に適応できないことである(例えば, 新開発の場合,現地条件の変化及び運転状態の変化)。

したがって,幅広く適切な因果関係の情報が提供できる理論的な因果関係モデルを開発することが本来

的に要求されている。

表 B.1 因果関係モデルの例−高温ガス通過部の経年劣化の影響に関する因果関係モデル.

要因

影響

温度による過渡的な応力

温度分布の測定

温度変化及びそのサイクル

構成要素の非定常温度分布のコンピュータシミュレーション(知

識の入力)

材料内部の時間及び場所に依存する応力の記述

疲労への寄与の記述−例えば,緊急停止がある構成要素の寿命低

下に与える影響度

ガスタービンに関しては,主として,次のものに適用できる。

− オンコンディションメインテナンスのスケジュールの作成

− メインテナンスへの投資の最適化

− 損傷の防止

− 経年劣化が進行している状況及び/又は,運転障害の発生が近づいている状況のもとでの運転リスクの

評価

− 識別された故障の部位の特定

22

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

状態監視

図 B.1 診断装置

知識の伝達

診断モジュール

=因果関係モデル(cause- and- effect model,CEM )

−特定の変数を用いたプラント及び/又は装置関連機器の状態の決定

−状態診断を用いた装置関連機器の点検間隔の算出

−障害の予防

−運転中及び/又は点検中における状態を勘案した今後の耐用寿命の

推定

−次のメンテナンスまでの構成要素に関する損傷リスクの評価

−経験的な 因果関係モデル(CEM)

経験

条件付き因果関係モデル(if- then関係)

−パラメタによる物理的及び/又は技術的CEM

例:非定常熱伝導過程の簡略3次元モデルなど

−厳密解析モデル

例:熱力学的サイクル計算

可能な利用法

データ収集

傾向監視

23

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)状態監視装置のフローチャート

この附属書は,本体に関連する事柄を補足するもので,規定の一部ではない。

C.1 状態監視装置のフローチャート

図 C.1 状態監視装置のフローチャート

1. 測定: (C.2.1参照)

1.1境界条件 (例.大気,負荷)(C.2.2参照)

開始(C.2.1参照)

2. データ換算前の保存(C.2.6参照)

(2.1) (2.2) (2.3) (2.4)

1.4ガスタービン部品

(例.ひずみ,温度)(C.2.5参照)

1.3汚染(例.NOx)(C.2.4参照)

1.2運転の熱力学的状態(例.出力,効率)(C.2.3参照)

3. 比較基準条件へのデータ換算(C.2.7参照)

(3.1) (3.2) (3.3) (3.4)

4. 換算データの保管(C.2.8参照)

(4.1) (4.2) (4.3) (4.4)

5. 実際のデータと目標数値データとの比較(C.2.9参照)

(5.1) (5.2) (5.3) (5.4)

6. 傾向の測定(C.2.10参照)

(6.1) (6.2) (6.3) (6.4)

24

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 C.1 状態監視装置のフローチャート(続き)

C.2 状態監視装置フローチャート説明

C.2.1 測定 図C.1の1.について説明する。

ガスタービン内及び周囲のデータ収集は,状態監視及び装置の重要な運転パラメータの時間的変化の検

出を行うための第一歩である。

通常,その測定は自動的に行われるが,データ(例えば,風向,汚れ,腐食,部品交換などの視覚的管

理を要するもの)はオペレータが入力してもよい。画像処理までレベルを向上することも,場合によって

は有効である。

C.2.2 境界条件 図C.1の1.1について説明する。

開放サイクルガスタービン装置は,大気を吸入して作動する装置である。このため周囲の大気温度,大

気圧力及び湿度が空気密度に影響を与えることによって,効率,及び性能カーブの運用可能範囲に影響を

及ぼす。ガスタービンの用途によっては,装置状態に関するその他の境界条件が必要な場合もある。これ

9.必要処置の決定(C.2.13参照)

(9.1) (9.2) (9.3) (9.4)

7.診断(C.2.11参照)

(7.1) (7.2) (7.3) (7.4)

8.出力データ及び表示(C.2.12参照)

(8.1) (8.2) (8.3) (8.4)

10.基準データバンクの書き込みの決定(C.2.14参照)

(10.1) (10.2) (10.3) (10.4)

1.に戻る

11.手動介入

(C.2.15参照)

12. 製造業者が供給する基準データ

バンク。同じ又は他のプラントの計

測結果の基準データバンク(読み出し

専用メモリ)

(C.2.16参照)

5.

8.

9.

5.

3.

25

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

らの値は,直接ガスタービンで測定されない場合がある。例えば,発電装置では,出力を発電機で測定す

る。回転速度は,ガスタービン軸につながる外部のシャフトで測定される場合がある。ガスタービンで圧

縮機又はポンプを駆動する場合,被駆動機側の圧力測定から求める負荷によってガスタービンの出力を求

める。

C.2.3 運転の熱力学的状態 図C.1の1.2について説明する。

大気条件及び出力によって決められた境界条件のほかに,燃焼ガス温度を含むガスタービンの熱力学的

状態は,ガスタービン部品及び高温ガス通路部の寿命を決める熱的な負荷のレベルについての情報を与え

る。

タービン入口温度は,排気温度及び圧力,圧縮機出口の温度及び圧力,並びに燃料の流量及び温度から

導かれる。出力は,タービン圧力比,空気流量及び効率の熱力学的な検討から導かれる。

C.2.4 汚染 図C.1の1.3について説明する。

ガスタービンでは,排気中で測定される排気排出物の値に応じて,制御装置すなわちフィードバック装

置によって汚染を最小にする運転が可能である。

一般に,これは,バーナ中の燃焼空気への適量の燃料噴射によって達成される(例えば,バーナの切替

え,燃料量の変更,圧縮機案内翼の調整などによる制御)。水噴射及び排気清浄装置を,汚染を低減する追

加手段として加えることができる。

C.2.5 ガスタービン部品 図C.1の1.4について説明する。

信頼性を保証するためには,ガスタービン内の流れの熱力学的状態に加えて,更に数多くのデータをチ

ェックすべきである。

例えば,軸受の潤滑(油温,油圧及び軸スラスト),軸受振動,冷却空気温度,漏出を防ぐシール空気圧

力,並びに構成部品のひずみ及び温度に関する制限値などが含まれる。

C.2.6 データ換算前の記録 図C.1の2.について説明する。

一時的に収集された生データについては,読み出し専用ファイルの形で使用者が利用できるようにする

のが望ましい。これらのデータは,構造の安全性解析のための元データである。出力及び効率に関しては,

比較基準条件にデータを換算したあとで比較することができる(JIS B 8042-2参照)。装置のオペレータは,

比較基準条件に換算する前の生データを必要とする場合がある。生データがあれば,例えば,後日にデー

タを他の比較基準条件に変換することができる。同様に, 機械的振動の調和分析のため,回転速度,及び

対応する大気温度を,比較基準条件へ換算する前に保存する。

C.2.7 比較基準条件へのデータ換算 図C.1の3.について説明する。

出力及び効率に関する運転状態は,比較基準条件への換算が必要である(JIS B 8042-2参照)。一般的に

定格性能は,比較基準条件に基づいている。

他の比較条件は,同一形式の幾つかのガスタービンのデータ比較,又は同一ガスタービンの設計条件以

外の条件におけるデータ比較には意味がある。暖機起動のための停止後からの経過時間,又は軸スラスト

を検討するための低大気温度でのデータは,この範ちゅう(疇)に該当する。

C.2.8 換算データの保管 図C.1の4.について説明する。

データの再計算の繰り返しを避けるために,結果は基準データ(例えば,比較基準条件のもとでの出力

及び熱効率)として保管する。これによって将来比較しようとする場合に,コンピュータ使用時間が少な

くてすむ。

C.2.9 実測定値と目標値との比較 図C.1の5.について説明する。

ガスタービン運転中の測定値は,機械の実際の状態を示す。比較基準条件に換算した状態で比較するこ

26

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

とによって,目標値からの偏差を確認できる。例えば,圧縮機の汚れによる出力損失,タービンの汚れに

よる圧力上昇,及びフィルタの詰まりによる入口圧力の低下が該当する。これは,状態監視の基本という

ことだけでなく,今後のメンテナンスの必要性も提示する。

C.2.10 傾向の測定 図C.1の6.について説明する。

収集したデータは,過去に保管された情報と比較する。比較することによって,時間の経過に対し,運

転時間,大気温度,出力,又は他の状態量の傾向を確認できる(例えば,運転時間に対する汚れによる出

力減少)。

C.2.11 診断 附属書C図C.1の7.について説明する。

診断は,実測定値から計算した結果と基準ライブラリデータから計算した結果とを比較することによっ

て行われる。基準ライブラリデータは実績が増えるにつれて拡大され,エキスパートシステムに発展させ

るのがよい。

C.2.12 データ出力及び表示 図C.1の8.について説明する。

データ処理の自動化によって,紙ファイルのデータを減少できる(例えば,数字の表,及び図表)。その

後のコンピュータ処理でデータベースへのアクセスを容易にするため,デジタル化された形式で記録する

方向に開発が進められている。

C.2.12.1 監視 選択したパラメータの表示方法に応じて,結果の表示及び運転条件の監視が行われる。結

果は,デジタル値で表示されるか,又はスクリーン,プロッター若しくはプリンタ上のグラフで表示され

る。これらの状況下では,装置のフェールセーフオペレーションにとって重要な値は,連続的又は断続的

に,自動的にオペレータに知らされる。警報(アラーム)は,視覚的に,また必要であれば,音響的にも

知らされるのがよい。

C.2.12.2 結果表示 計算結果の表示は,要員の要求による(例えば,メニュー選択による。),又は,特別

な目的のために特殊なフォーマットで作成する。

C.2.12.3 データの安全性 使用者又は製造業者のためのデータの安全性を保証するため,ファイリング及

び文書化の冗長化(redundancy) を規則としてもよい(例えば,紙及び電子データの両方を記録する。)。

C.2.13 必要な処置の決定 図C.1の9.について説明する。

C.2.13.1 自動処置 徐々に変化する状況を監視している診断装置は,自動的に意思決定し,プログラム化

された処置を自動的に行うことができる(例えば,軸受振動によるガスタービンのトリップ,及び排気排

出物の値による圧縮機案内翼設定の変更)。

C.2.13.2 推奨処置 診断装置は,ある処置が経済的には望ましいが絶対的な要求ではないとの結論を出す

ことがある。このような場合は,オペレータが診断結果に基づいて処置を決定できる(例えば,圧縮機翼

洗浄による効率向上)。

C.2.14 基準データバンクへのファイリング 図C.1の10.について説明する。

解析後,生データ,又は処理後の値のいずれをデータバンクに入れるか決定しなければならない。それ

らは,後日,基準データとして,又は単に記録としても役に立つことがある。データバンクへのファイリ

ングは,オペレータが判断してもよい。

C.2.15 手動介入 図C.1の11.について説明する。

状態監視装置の起動及び停止に加えて,プログラム化されたシーケンスに沿った手動介入が,次の手順

で必要となる。

− 実測定値と目標値との比較(図C.1の5.)

− データの出力及び表示(図C.1の8.)

27

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 処置の決定(図C.1の9.)

− データバンクへのファイリングの決定(図C.1の10.)

これらの日々の決定は,見解を付けて文書化する必要がある。

C.2.16 基準データバンク 図C.1の12.について説明する。

実際の運転状況と比較する対象は,製造業者のデータ,新製時(若しくは改造後)の初回運転データ,

又は比較可能な他プラントのデータを基にする基準データである(基準データは,読み取り専用ファイル

に保管するのがよい。)。

製造業者のデータは,初回運転前に記録し,装置の運転が進むに従って,実際の運転に基づくデータを

加える。

関連規格 JIS B 8043-1:2000 ガスタービン−排気排出物−第1部:測定及び評価

備考 ISO 11042-1:1996 Gas turbines−Exhaust gas emission−Part 1: Measurement and

evaluationからの引用事項は,この規格の該当事項と同等である。

JIS B 8043-2:2000 ガスタービン−排気排出物−第2部:排出物の自動監視

備考 ISO 11042-2:1996 Gas turbines−Exhaust gas emission−Part 2: Automated emission

monitoringが,この規格と一致している。

ISO 13372:2004 Condition monitoring and diagnostics of machines−Vocabulary

ISO 13374-1:2003 Condition monitoring and diagnostics of machines−Data processing,

communication and presentation−Part 1: General guidelines

ISO 13379:2003 Condition monitoring and diagnostics of machines−General guidelines on data

interpretation and diagnostics techniques

ISO 13380:2002 Condition monitoring and diagnostics of machines−General guidelines on using

performance parameters

ISO 13381-1:2004 Condition monitoring and diagnostics of machines−Prognostics−Part 1: General

guidelines

ISO 17359:2003 Condition monitoring and diagnostics of machines−General guidelines

28

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

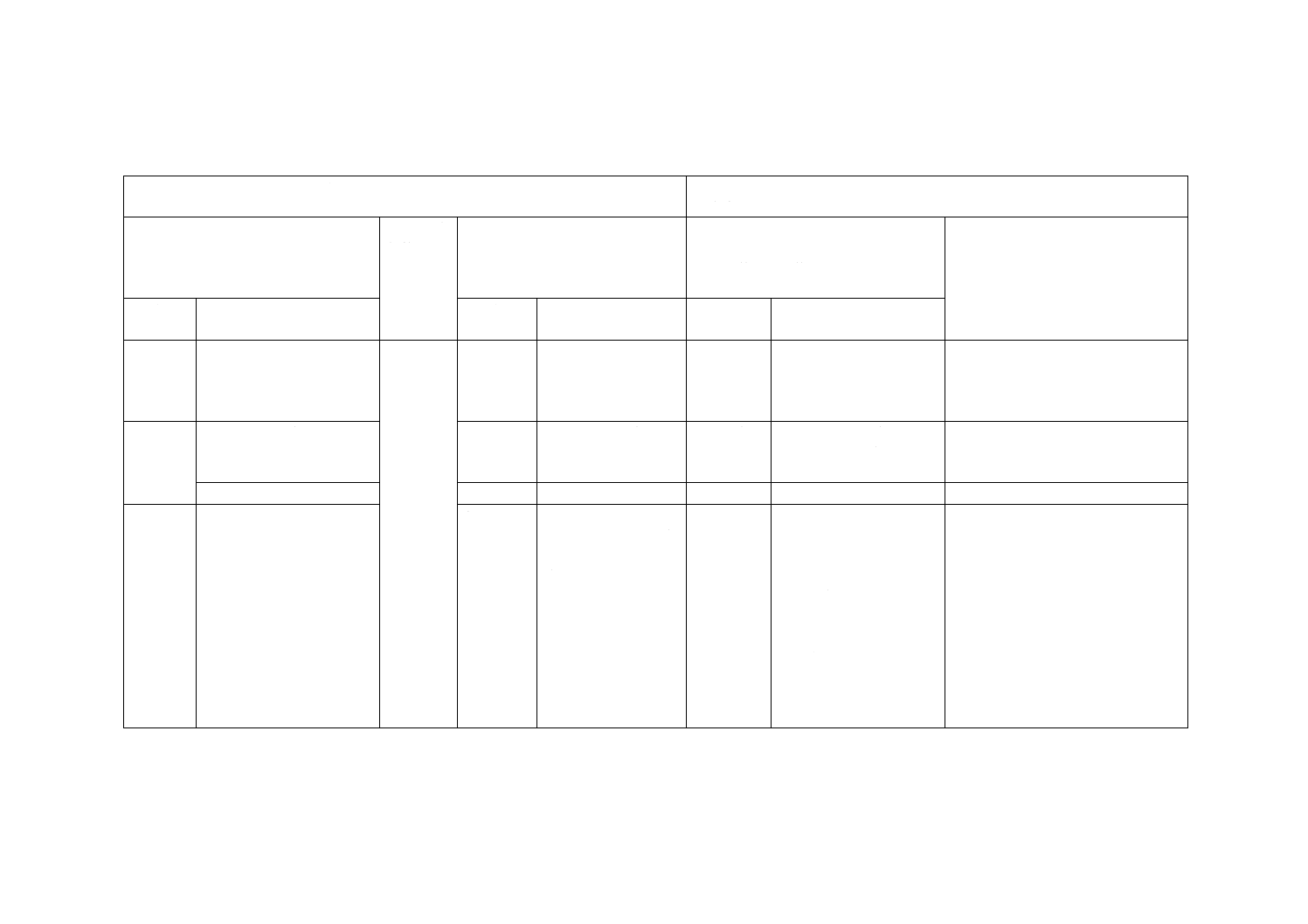

附属書1(参考)JISと対応する国際規格との対比表

JIS B 8045:2006 ガスタービン ― ガスタービン装置用状態監視装置に対する要求事

項

ISO 19860:2005 ガスタービン−ガスタービン装置用状態監視装置に対する

要求事項

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

1.適用範

囲

監視装置及び関連技術用

語の分類,定義,測定値の

変換,及び妥当性検証につ

いて規定。

ISO

19860

1

JISと同じ。

IDT

−

国際規格の序文を適用範囲の備考1.

として追加しているが,国際規格と

の技術的差異はない。

2.引用規

格

引用規格の規定

JIS B 8041

JIS B 8042-2

2

引用規格の規定

ISO 2314

ISO 3977-2

MOD/変更 JISからの引用事項は,対

応ISO規格の該当事項と

同等である。

−

ISO 13373-1

ISO 13373-1

IDT

−

−

3.定義

用語の定義の規定

ガスタービン装置の定義

を3.10で規定。

3

JISとほぼ同じ。ただ

し,ガスタービン装

置の定義を備考で規

定。

MOD/追加

MOD/変更

状態監視装置の定義を追

加。JISでは,ガスタービ

ン装置の定義を備考から

本文へ移動。

ISO規格がアルファベッ

ト準備配列している用語

を,JISは,機能別に展開

して配列した。このため,

箇条番号を変更した。

JISを理解しやすくするための追加

であり,国際規格の実質的修正では

ない。

明確化のための変更であり,国際規

格との技術的差異はない。

2

8

B

8

0

4

5

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

29

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(Ⅰ) JISの規定

(Ⅱ) 国際

規格番号

(Ⅲ) 国際規格の規定

(Ⅳ) JISと国際規格との技術的差異の項

目ごとの評価及びその内容

表示箇所:本体

表示方法:点線の下線

(Ⅴ) JISと国際規格との技術的差異の理

由及び今後の対策

項目

番号

内容

項目

番号

内容

項目ごと

の評価

技術的差異の内容

4.監視装

置及びそ

れらの特

徴

監視装置の一般的特徴の

説明。

4

JISとほぼ同じ。

MOD/追加 状態監視装置の構成につ

いての説明を追加

JISを理解しやすくするための追加

であり,国際規格の実質的修正では

ない。

5.状態監

視装置の

詳細

状態監視装置の役割,各装

置の要件及び比較基準条

件への換算について規定

5

JISとほぼ同じ。

MOD/追加 (1)5.3.3の排気排出物監

視装置の測定パラメータ

に硫黄酸化物を追加。

参考として,日本の規制

のパラメータについて記

述を追加した。

(2)表5のパラメータは特

別な場合でだけパラメー

タも含むことを備考2.と

して追加した。

(1)日本で規制されている排気排出

物についての記述を追加。

ISO規格の見直し時に追加するよう

提案する。

(2)明確化のためであり,実質的には

国際規格からの変更はない。

ISO規格見直し時に追加するよう提

案する。

6.状態監

視装置の

例

最近の状態監視装置の例

について記述。

6

JISと同じ。

IDT

−

−

附属書A

(参考)

状態監視装置の現状及び

今後の発展についての技

術的な説明。

附属書A

(参考)

JISと同じ。

IDT

−

−

附属書B

(参考)

診断装置の要件について

説明。

附属書B

(参考)

JISとほぼ同じ。

MOD/変更 図B.1のデータ収集,装

置監視及び傾向監視の関

係の表現に誤りがあるの

で,JISでは修正した。

次回ISO見直し時に改正を要求す

る。

附属書C

(参考)

状態監視装置のフローチ

ャートを記載し,各項目に

ついて解説。

附属書C

(参考)

JISと同じ。

IDT

−

−

2

9

B

8

0

4

5

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

30

B 8045:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JISと国際規格との対応の程度の全体評価:MOD

備考1. 項目ごとの評価欄の記号の意味は,次のとおりである。

― IDT……………… 技術的差異がない。

― MOD/追加……… 国際規格にない規定項目又は規定内容を追加している。

― MOD/変更……… 国際規格の規定内容を変更している。

2.

JISと国際規格との対応の程度の全体評価欄の記号の意味は,次のとおりである。

― MOD…………… 国際規格を修正している。

3

0

B

8

0

4

5

:

2

0

0

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。