2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7450-1989

ディジタルスケール

Digital Position Readout

1. 適用範囲 この規格は,スケール及び検出ヘッドをケースに一体形に組み込んだ,最小表示量が0.000

5〜0.01mm,有効長が100〜3 000mmのディジタルスケールについて規定する。

引用規格:

JIS B 7541 標準尺

JIS Z 8103 計測用語

関連規格:JIS B 7150 測微顕微鏡

JIS K 7109 プラスチックの寸法許容差の決め方

JIS Z 8703 試験場所の標準状態

2. 用語の意味 この規格で用いる主な用語の意味は,JIS Z 8103(計測用語)によるほか,次による。

(1) ディジタルスケール 一定ピッチの目盛をもつ直線スケールを基準にして移動量,変位量をディジタ

ル量として検出する装置。ただし,スケールと検出ヘッドとが別々のセパレート式のもの及び測定子

を具備したスピンドル式のものは適用対象から除く。

(2) スケールユニット スケール及び検出ヘッドをケースに一体形として組み込んだディジタルスケール

の検出部。

(3) インタフェースユニット スケールユニットから得られた信号を電気的に処理し,スケールと検出ヘ

ッドとの相対変位量に対応した信号を取り出す装置。

(4) ディジタルカウンタ スケールユニットから得られた信号を電気的に処理し,スケールと検出ヘッド

との相対変位量をディジタル量として表示する装置。

(5) 有効長 測定長のうち,誤差が許容値に入る長さ。

(6) スケールピッチ スケールに刻まれた目盛の最小単位の目盛間隔。

(7) 誤差の領域の大きさ 標準器の値とスケールユニットによる読みとの差の最大値及び最小値に囲まれ

た範囲。

(8) もどり誤差 有効長内の行きともどりとの同一測定箇所における測定量の読みの差。

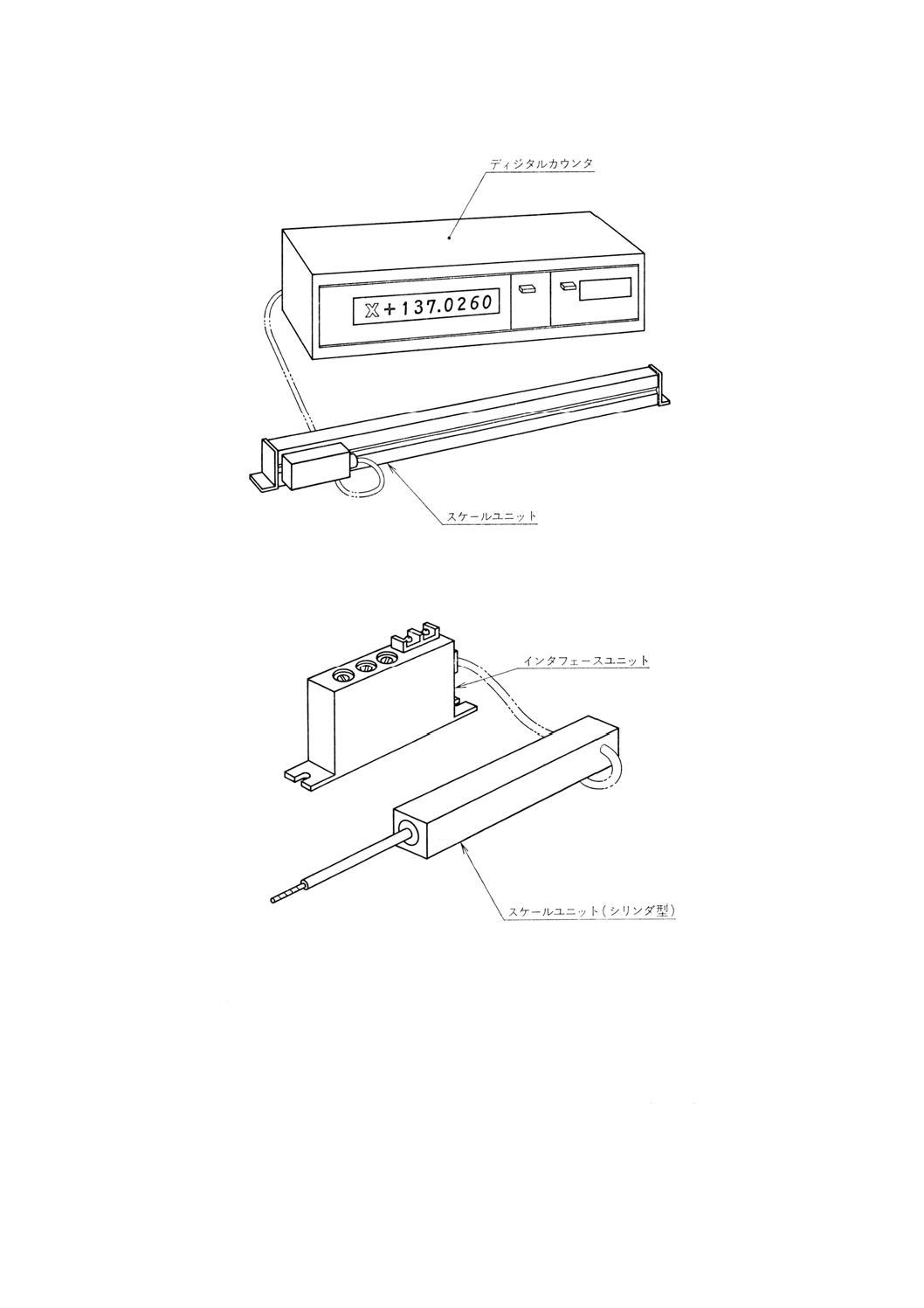

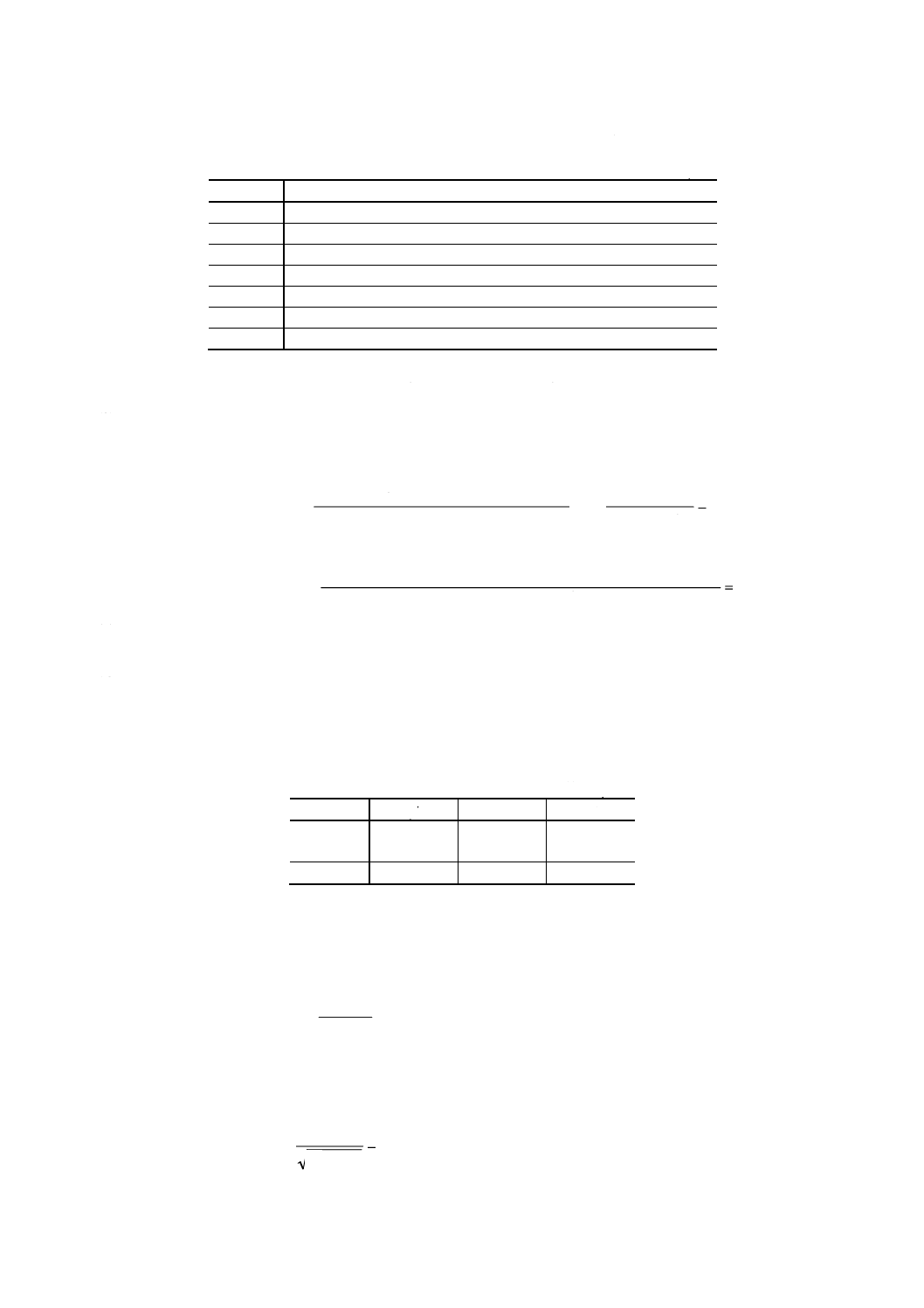

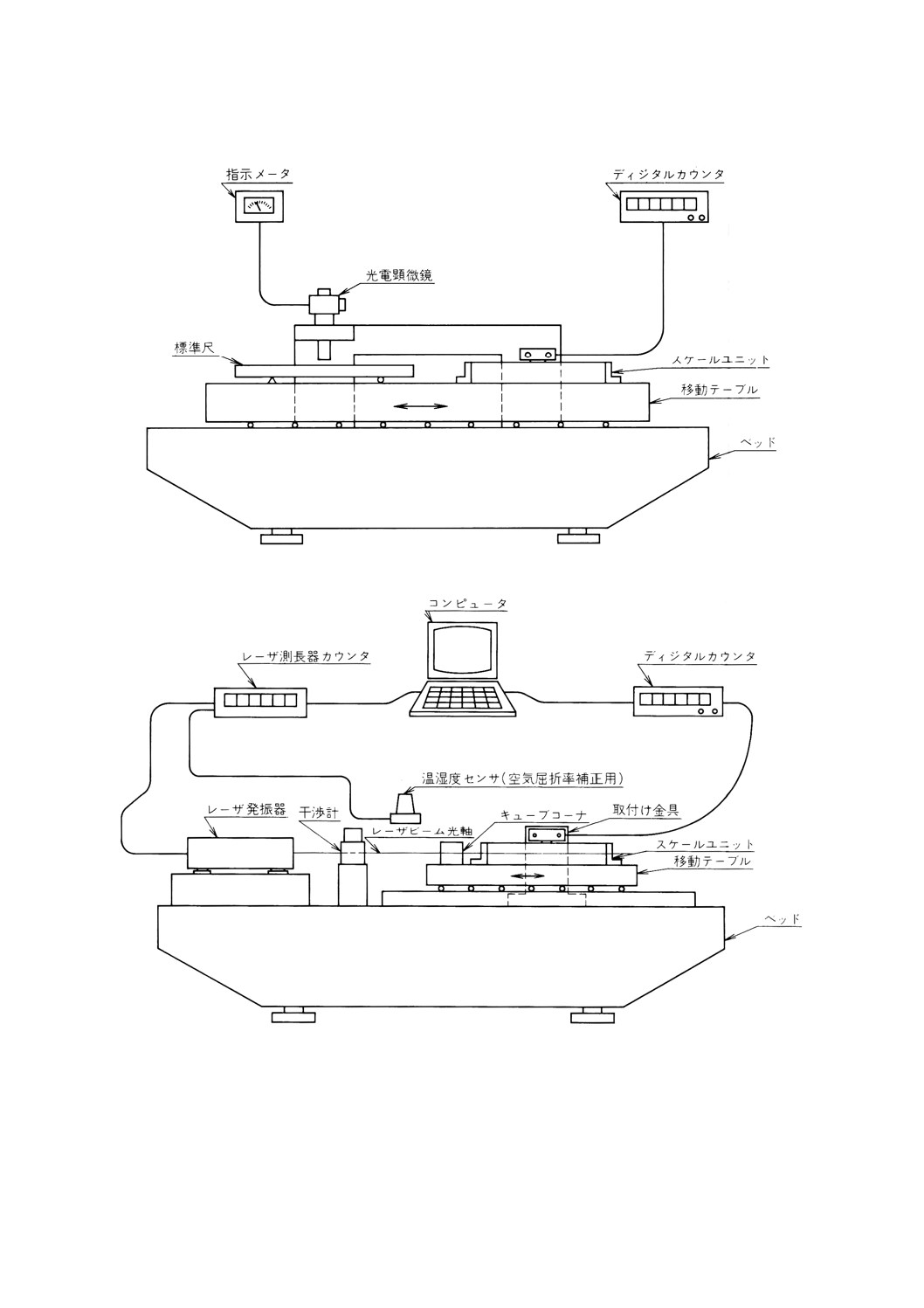

3. 主要部の名称 ディジタルスケールの主要部の名称は,図1による。

2

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 ディジタルスケールの主要部の名称

備考 この図は,単に名称を示すものであって,形状・構造の基準を示すものではない。

4. 等級 スケールユニットの等級は,誤差の領域の許容値及びもどり誤差の許容値によって0級,1級,

2級及び3級の4等級とする。

5. 有効長 ディジタルスケールの有効長は,原則として次による。

単位 mm

100, 150, 200, 250, 300, 350, 400, 450, 500, 550, 600, 650, 700, 750, 800, 900, 1 000, 1 100,

1 200, 1 300, 1 400, 1 500, 1 600, 1 700, 1 800, 2 000, 2 200, 2 400, 2 600, 2 800, 3 000

3

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

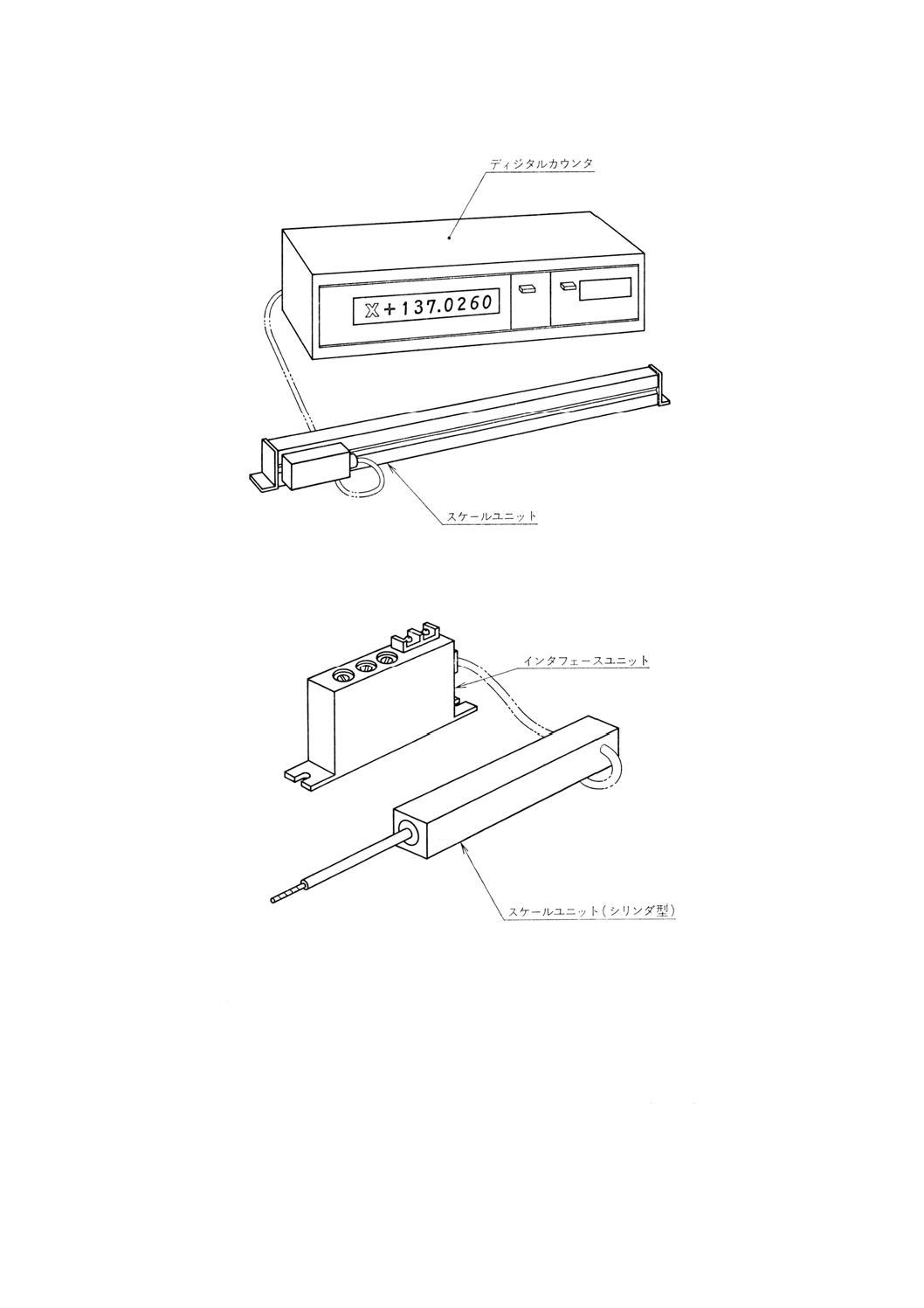

6. 性能 スケールユニットの性能は,誤差の領域の大きさ及びもどり誤差の最大値によって表す。誤差

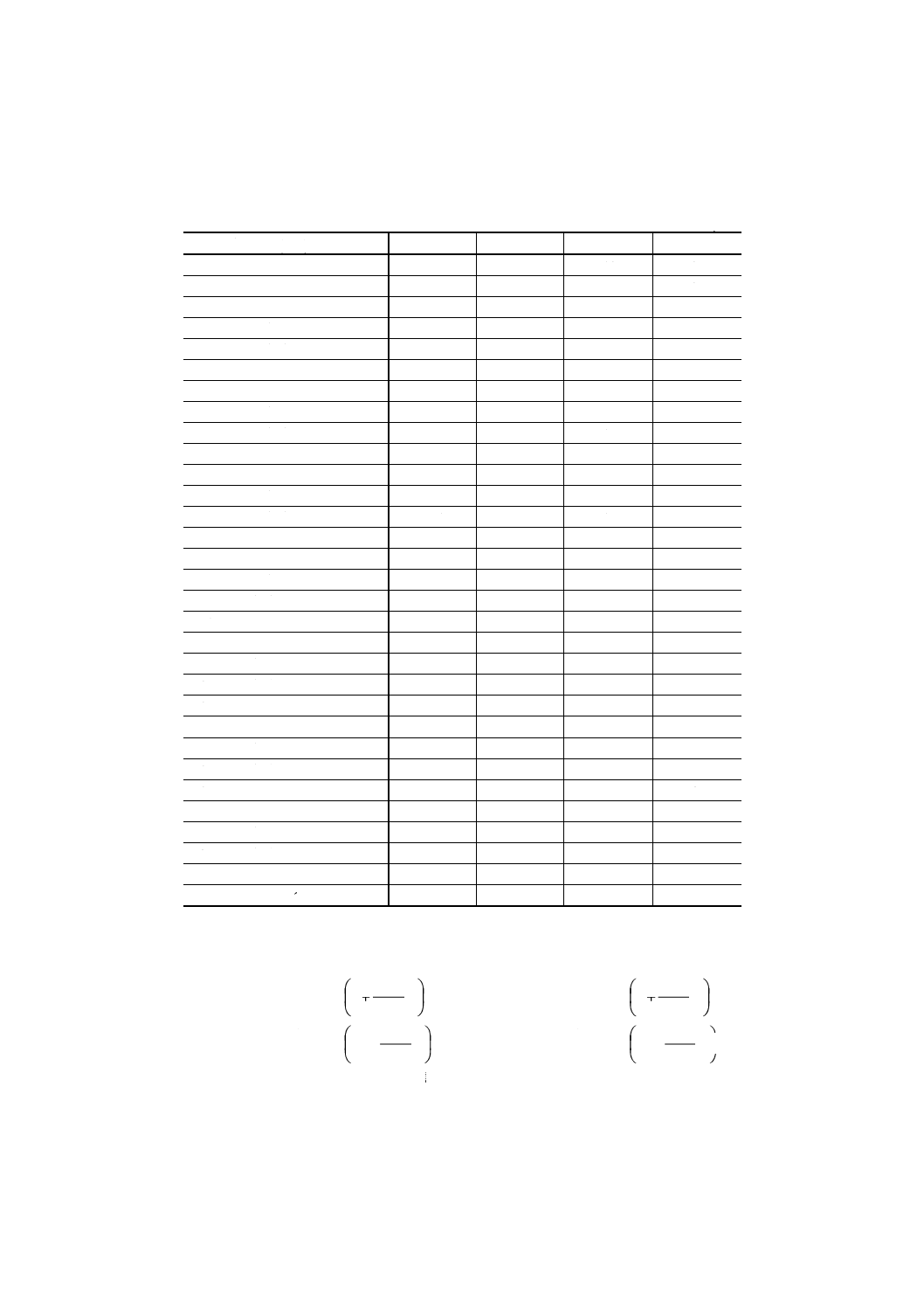

の領域の許容値,もどり誤差の許容値は,表1及び表2による。

表1 誤差の領域の許容値

単位 μm

有効長 (mm) 等級

0級

1級

2級

3級

100以下

3.3

5.5

11

17

100を超え 150以下

3.4

6.0

12

17

150を超え 200以下

3.6

6.0

12

17

200を超え 250以下

3.7

6.5

13

18

250を超え 300以下

3.9

6.5

13

20

300を超え 350以下

4.0

7.0

14

20

350を超え 400以下

4.2

7.0

14

21

400を超え 450以下

4.3

7.5

15

22

450を超え 500以下

4.5

7.5

15

23

500を超え 550以下

4.6

8.0

16

23

550を超え 600以下

4.8

8.0

16

24

600を超え 650以下

4.9

8.5

17

25

650を超え 700以下

5.1

8.5

17

26

700を超え 750以下

5.2

9.0

18

26

750を超え 800以下

5.4

9.0

18

27

800を超え 900以下

5.7

9.5

19

29

900を超え 1 000以下

6.0

10.0

20

30

1 000を超え 1 100以下

6.3

10.5

21

32

1 100を超え 1 200以下

6.6

11.0

22

33

1 200を超え 1 300以下

6.9

11.5

23

35

1 300を超え 1 400以下

7.2

12.0

24

36

1 400を超え 1 500以下

7.5

12.5

25

38

1 500を超え 1 600以下

7.8

13.0

26

39

1 600を超え 1 700以下

8.1

13.5

27

41

1 700を超え 1 800以下

8.4

14.0

28

42

1 800を超え 2 000以下

9.0

15.0

30

45

2 000を超え 2 200以下

9.6

16.0

32

48

2 200を超え 2 400以下

10.2

17.0

34

51

2 400を超え 2 600以下

10.8

18.0

36

54

2 600を超え 2 800以下

11.4

19.0

38

57

2 800を超え 3 000以下

12.0

20.0

40

60

備考 この表の値は,20℃におけるものとする。

また,表1の値は次式によって計算し,丸めたものである。

0級

μm

1000

3

3

+

L

1級

μm

1000

5

5

+

L

2級

μm

1000

10

10 +

L

3級

μm

1000

15

15 +

L

ここに, L: 有効長 (mm)

4

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

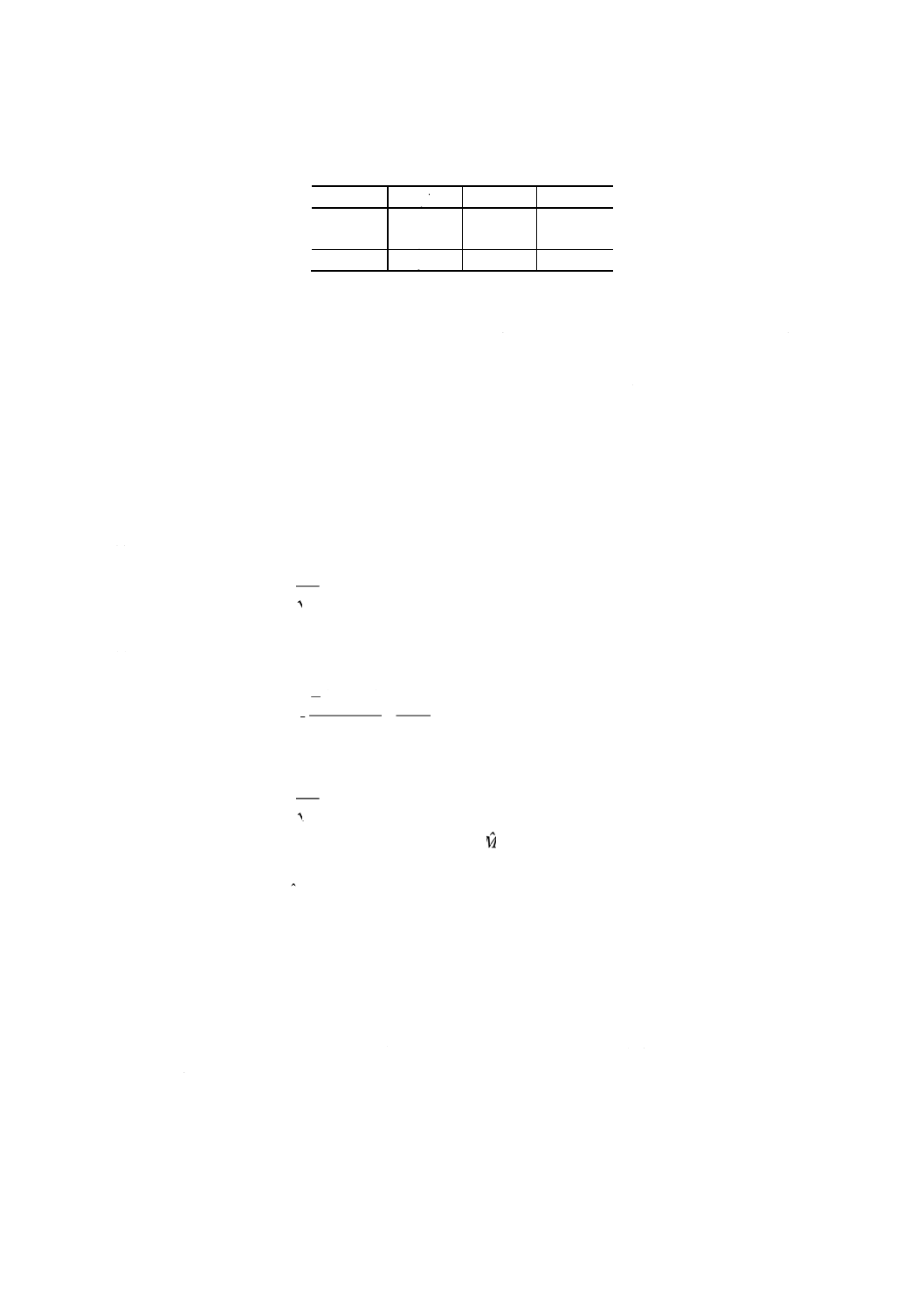

表2 もどり誤差の許容値

単位 μm

等級

0級

1級

2級

3級

許容値

2

3

5

7

備考 この表の値は,20℃におけるものとする。

7. 性能の測定方法

7.1

標準器 標準器は,次のいずれかを用いる。

(1) JIS B 7541(標準尺)に規定する01級標準尺又はそれに準じるもの

(2) レーザ干渉式測定システム(以下,レーザ測長器という。)

7.2

測定条件 スケールユニットの測定は,標準温度状態1級20±1℃,湿度状態58±10%又はそれに

準じる環境条件の中で,スケールユニット,標準器及び測定装置が上記環境条件に十分順応した後に行う。

7.3

操作手順

7.3.1

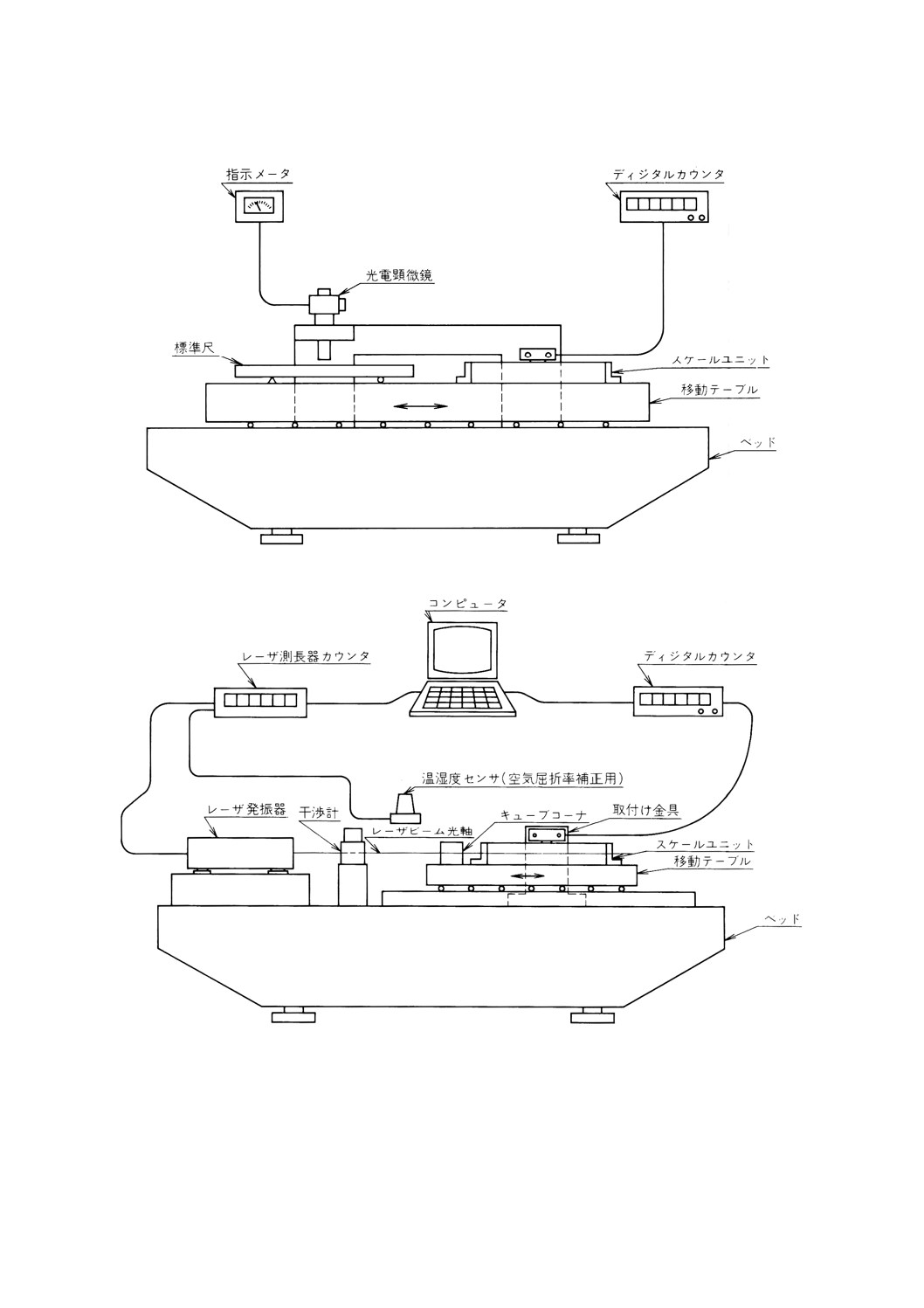

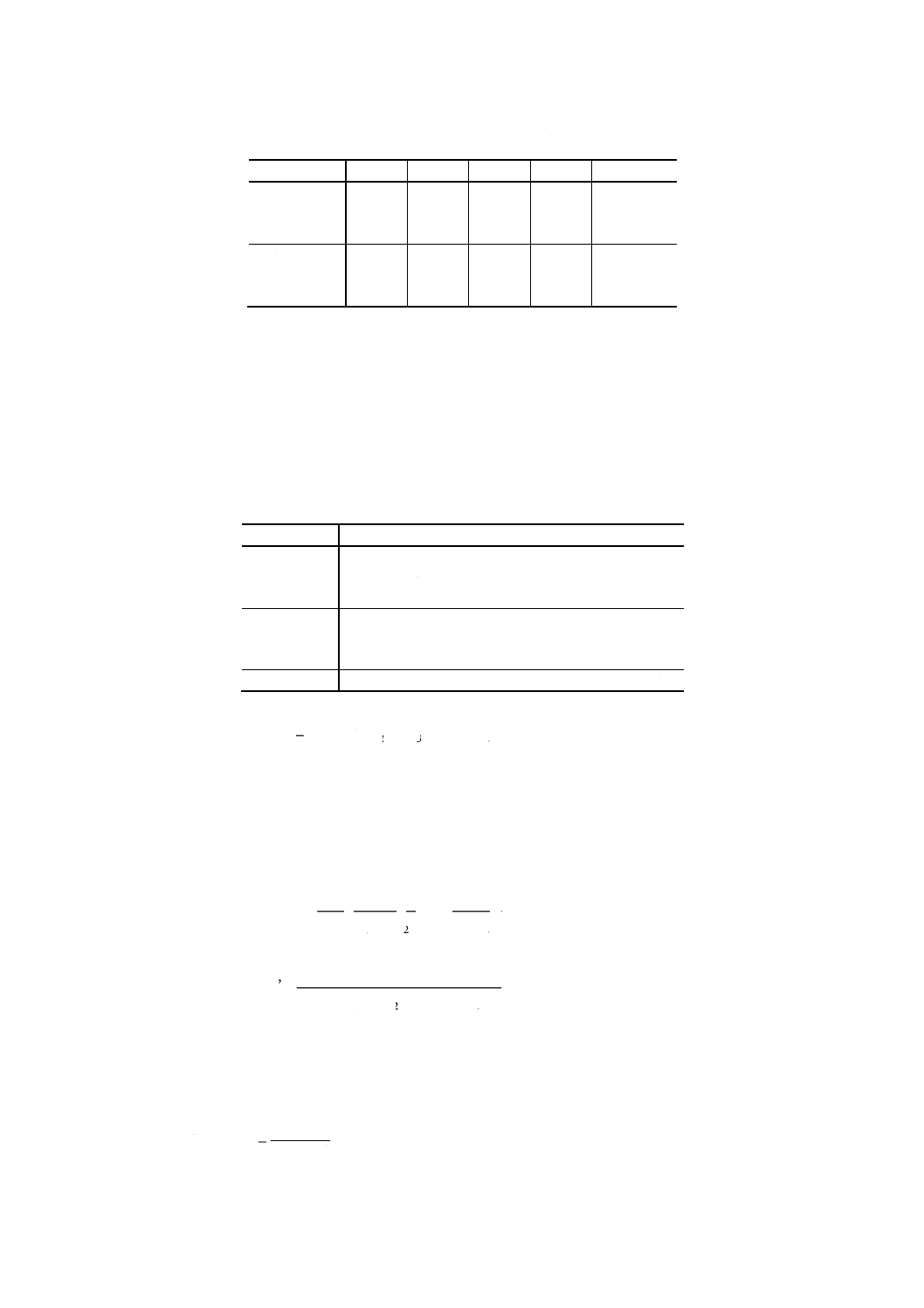

標準尺又はそれに準じたものを使用する場合は,次による。

(1) スケールユニットは,個々に定められたスケールの取付け仕様を満たす範囲内で,測定装置に取り付

ける。

(2) スケールユニットによる読みには量子化誤差が入らないように配慮する。

(3) 測定装置のテーブル上にスケールユニットと標準尺とを一直線上(又は平行)に定置し,テーブルを

送り,スケールユニットによる読みと標準尺の値との差を往復について求める(図2参照)。

7.3.2

レーザ測長器と比較する方法は,次による。

(1) スケールユニットは,個々に定められたスケールの取付け仕様を満たす範囲内で,測定装置に取り付

ける。

(2) スケールユニットによる読みには量子化誤差が入らないように配慮する。

(3) レーザ測長器は,大気圧,空気の温度,湿度,炭酸ガス濃度の変動によってその指示値が変化するの

で,環境に対して十分な配慮と,変化に対する補正を行う。

(4) 測定装置のテーブル上にスケールユニットとレーザ光とが一直線上又は平行になるようにレーザ測長

器の反射鏡(キューブコーナ)を定置させ,テーブルを送り,スケールユニットの読みとレーザ測長

器の値との差を往復について求める(図3参照)。

7.4

測定箇所 測定箇所は0点を含む,有効長Lの範囲において11か所以上とする。ただし,測定箇所

の間隔は,内挿誤差を考慮して設定する。

例: 有効長600mm,スケールピッチ20μmの場合,スケールピッチpの101を累積して11測定箇所は

次のようになる。

0mm, 60.002mm, 120.004mm, 180.006mm, 240.008mm, 300.010mm, 360.012mm, 420.014mm,

480.016mm, 540.018mm, 600.020mm

5

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 標準尺と比較する方法

図3 レーザ測長器と比較する方法

7.5

誤差の領域の大きさの求め方 誤差の領域の大きさは,7.3及び7.4によって求めた標準器の値Mi

とそのときのスケールユニットの行きの読みyiとの差yi−Miの最大値をymax,最小値をyminとすれば,

ymax−ymin

で求める。

6

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.6

もどり誤差の最大値の求め方 もどり誤差の最大値は,7.3及び7.4によって求めた各測定箇所の行

き及びもどりのスケールユニットの読みの差の最大の値で求める。

8. 製品の呼び方 ディジタルスケールの呼び方は,規格名称,等級及び有効長による。ただし,規格名

称の代わりに製品名称を用いてもよい。

例: ディジタルスケール 1級 600mm

9. 表示 ディジタルスケールには,次の事項を表示する。

(1) 等級及び有効長

(2) 最小表示量(1)又は最小出力単位(2)

(3) 製造番号

(4) 製造業者名又はその略号

注(1) ディジタルカウンタの場合

(2) インタフェースユニットの場合

10. 使用上の注意事項 ディジタルスケールを使用する場合,次の事項に注意しなければならない。

(1) スケールユニットの取付けに際しては,製造業者が定めた取付け仕様を参照し,曲げ,ひずみが生じ

ないよう注意する。

また,スケールユニットの取付け位置及び測定点の位置関係によって誤差が拡大されることがある

ので,取付け位置についても十分配慮すること。

(2) ディジタルスケールは,環境条件[例えば,粉じん(塵),油,装置振動,電気的ノイズなど]によっ

て誤動作することがあるので注意すること。

(3) ディジタルスケールは,環境条件(例えば,温度,温度変化)によって誤差の大きさが変化すること

があるので注意すること。

(4) ディジタルスケールを装置に取り付けて使用する場合,その使用条件が7.2の測定条件と異なり,ま

た,そのほかの原因によってスケールユニットの性能より低下することがあるので注意すること。

なお,ディジタルスケールが装置などに取り付けられた状態での誤差及びその推定値を求める方法

は,参考に示す。

7

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 使用における測定の誤差の求め方

ディジタルスケールを使用する場合の使用状態又は環境によって発生する測定の誤差を予測的に求める

ための方法は,次による。

1. 測定の誤差を求めるための実験の方法 ディジタルスケールを使用する場合,本体7.の性能の測定方

法と使用条件が異なり,それによって測定の誤差の大きさが変化する。そこで,実際に装置などに取り付

けた状態での測定の誤差を求めるために,使用条件を考慮して因子を適切に選択した実験を次によって行

う。

1.1

因子と水準の設定

1.1.1

信号因子の設定 装置などに取り付けた状態でのディジタルスケールの目盛範囲内で,任意の数箇

所に相当する長さを標準器によって設定する。

例: 有効長600mmのディジタルスケールにおいて,使用範囲は500mmである場合,信号因子の10

水準を次のように設定した。

M1=50.000mm, M2=100.000mm, M3=150.000mm, M4=200.000mm, M5=250.000mm,

M6=300.000mm, M7=350.000mm, M8=400.000mm, M9=450.000mm, M10=50.000mm

1.1.2

誤差因子の設定 ディジタルスケールを実際に使用するとき,誤差の原因になると思われる条件を

因子として取り上げる。このとき,因子の水準は,2水準又は3水準のいずれでもよい。

例: 立形フライス盤に取り付けた後のディジタルスケールの測定の誤差を求める。この場合,工場内

での温度の変化によるデータの変動は大きいと考えられるが,現場でその水準を設定し実験する

のが困難であるので,現場の環境を代表する因子として始業直後 (A1),終業直前 (A2) を2水準

とする環境の影響 (A) を因子として取り上げる。さらに,スケール取付け位置から加工物までの

距離が誤差原因になると考えられることから誤差因子として取り上げることにした。したがって,

実験の誤差因子及びその水準を次のように設定した。

A:環境の影響

A1:始業直後

A2:終業直前

B:加工物の位置

B1:テーブル面近傍

B2:テーブル面から100mmの高さ

B3:テーブル面から200mmの高さ

1.2

実験 実験手順は,次のようにする。

(1) 信号因子と誤差因子とのすべての組合せについて実験を行うようにする。

備考 因子数が多い場合には直交表を利用することによって実験回数を減じることができる。

(2) 実験は,やりやすい順序で誤差因子の組合せの実験を行う順序を決める。

(3) 誤差因子の組合せ条件が決められたならば,その条件の下で信号因子の各水準についてのスケールの

読みを求める。

(4) この手続を,誤差因子すべての組合せについて行う。

例: 実験によって得たデータ例を参考表1に示す。

8

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

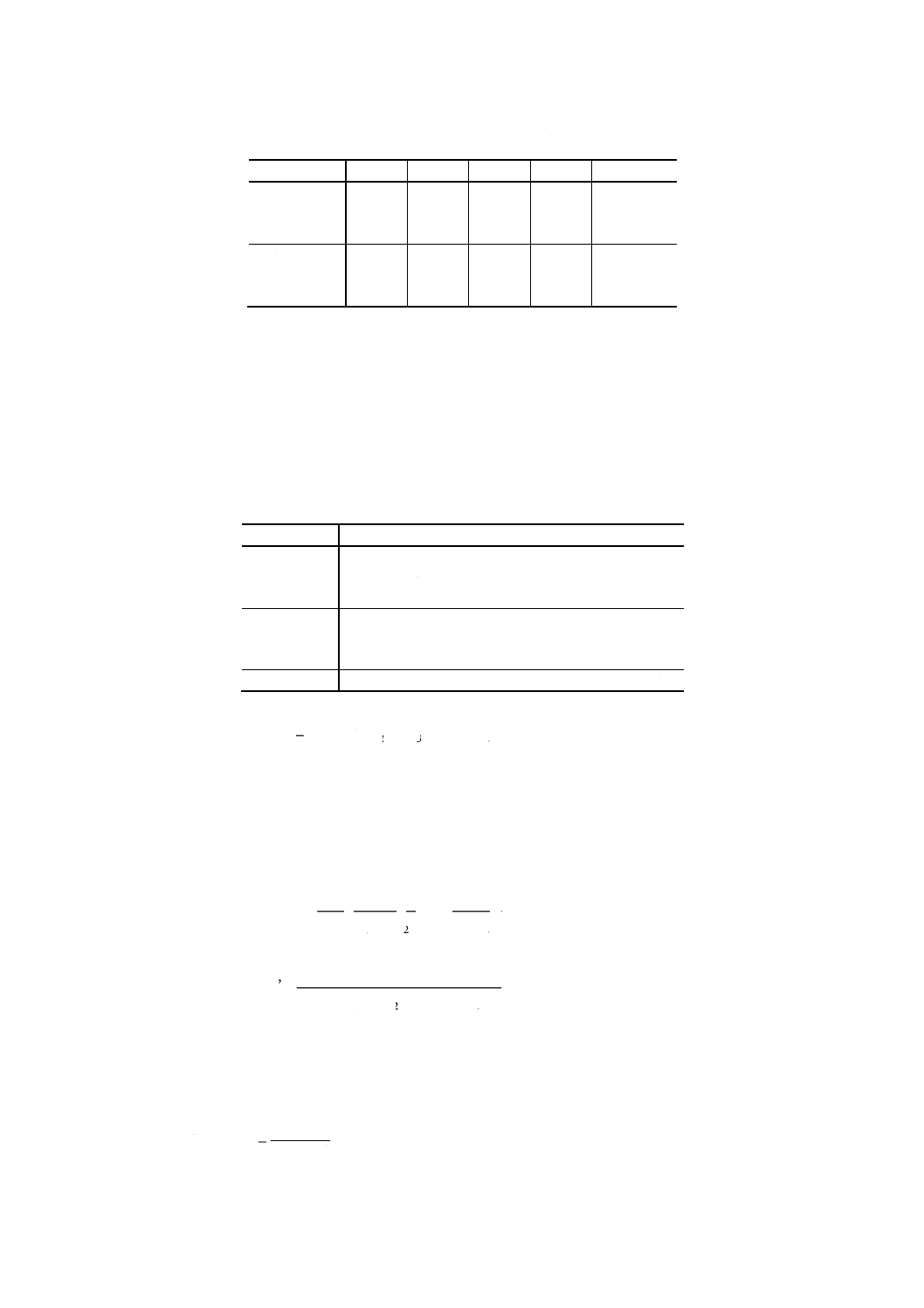

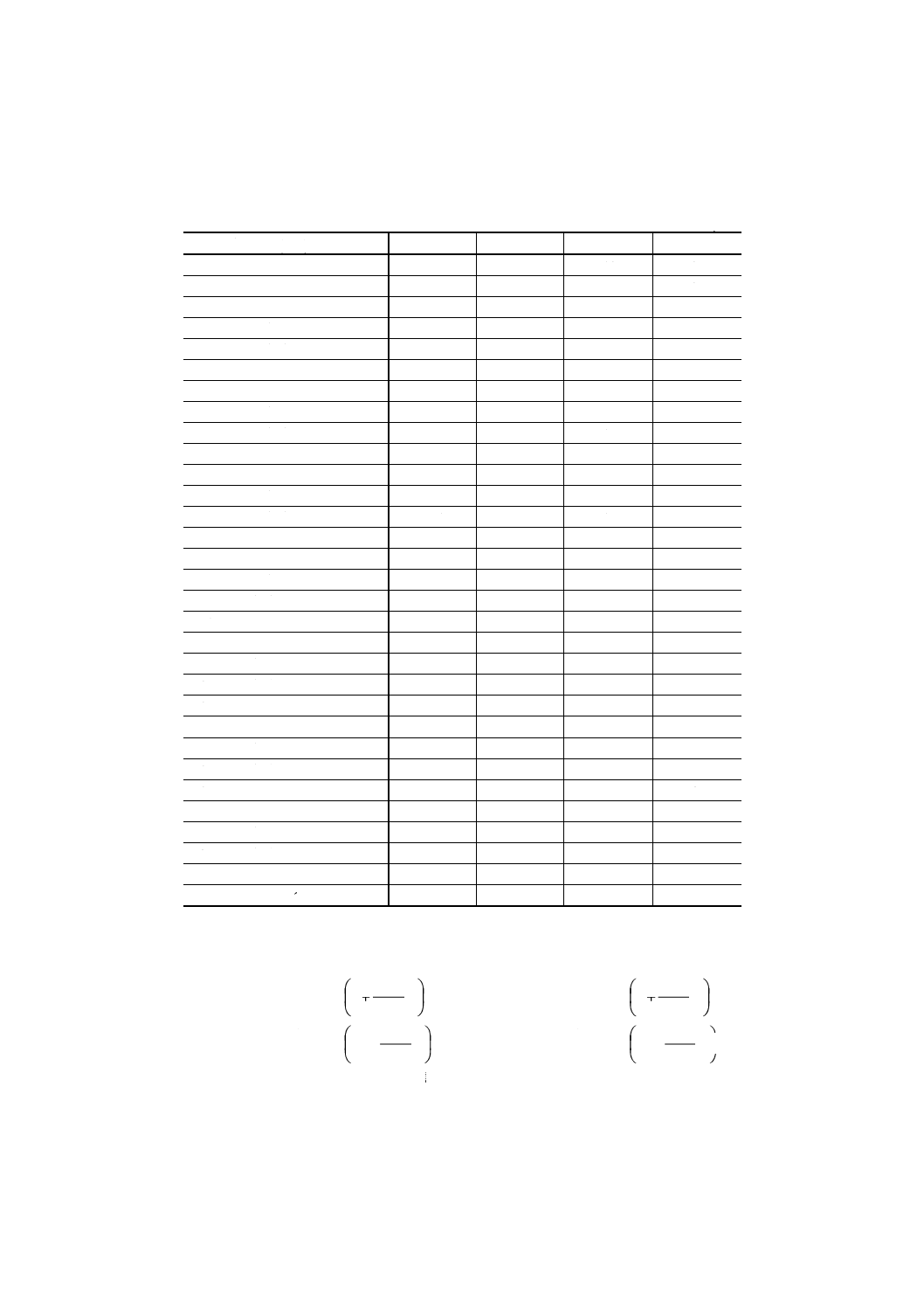

参考表1 実験によって得たデータ

M1

M2

M3

……

……Mc

A1

B1

B2

B3

x111

x121

x112

x122

…

x11c

x12c

A2

B1

B2

B3

x231

x232

x23c

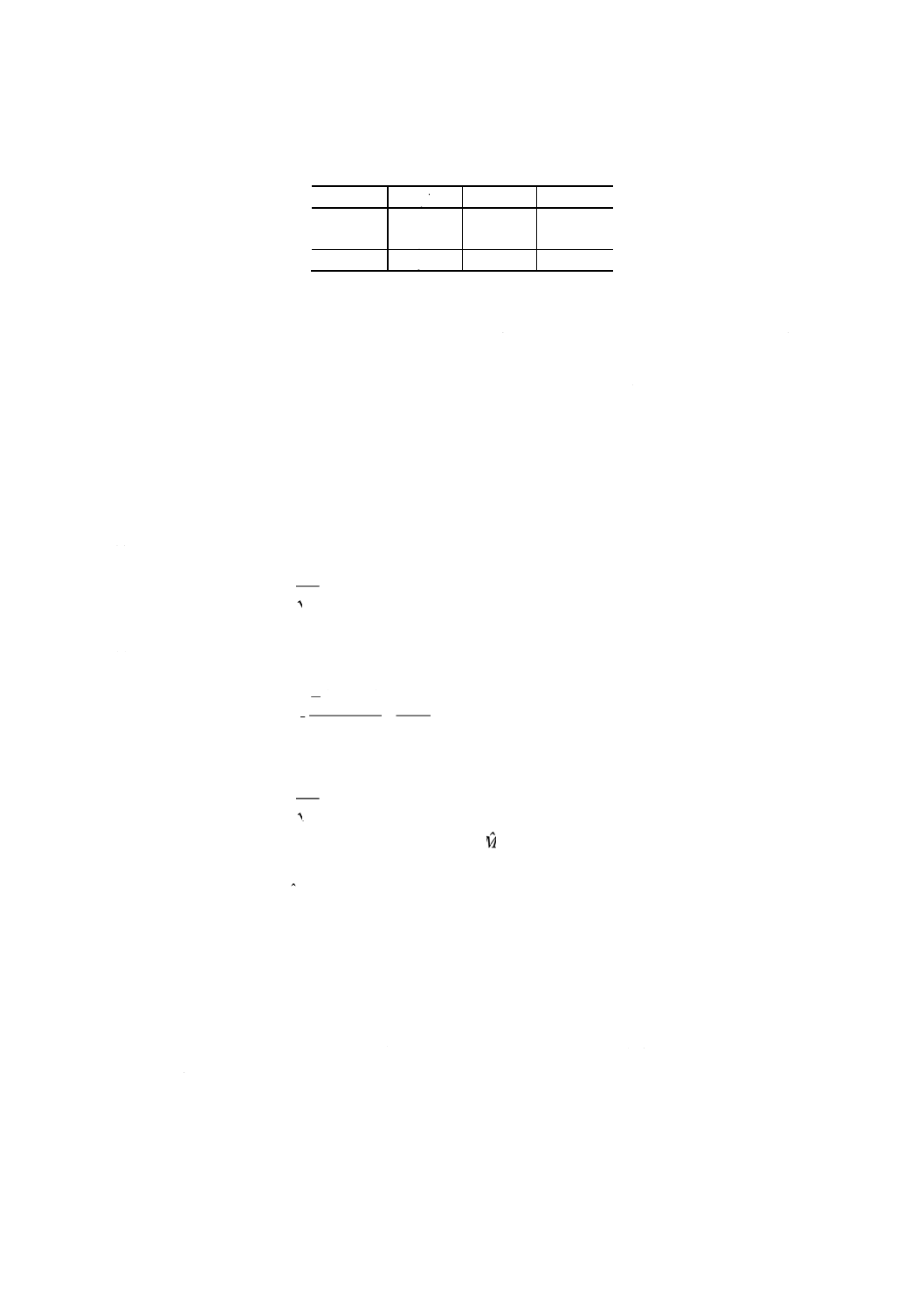

2. 分散分析 1.2によって得たデータについて分散分析を行う。

解析手順 3因子の場合の手順について述べる。ただし,a,b,cをそれぞれ因子A,B,Mの水準数と

する。

(1) 補助表の作成 実験によって得られたディジタルスケールの読みxijkから標準器のMkを引いた偏差値

yijkを次のように計算し,参考表2の補助表を作成する。

yijk=xijk−Mk

参考表2 参考表1の補助表

M1

M2

M3

Mc

合計

A1

A1

A1

B1

B2

Bb

y111

y121

y112

y122

……

y11c

y12c

Aa

Aa

Aa

B1

B2

Bb

yab1

yab2

……

yabc

計

T1

T2

……

Tc

T

(2) 有効除数rを求める。

)

(

2

23

22

21

0

e

M

M

M

M

r

r

+

+

+

=

Λ

Λ

ここに, r0=abでMiに対する反復数。

(3) 全変動STʼを求める。

全変動 STʼ=(y2111+y2112+…………+y2abc)

自由度 fT=a・b・c

(4) 偏差値の感度係数β'を求める。

偏差値の感度係数

)

(

2

22

21

2

2

1

1

c

c

c

M

M

M

b

a

T

M

T

M

T

M

+

+

+

+

+

+

=

Λ

Λ

Λ

Λ

ʼ

β

(5) 回帰項の成分Sβʼを求める。

回帰項の成分

)

(

)

(

2

22

21

2

2

2

1

1

c

c

c

M

M

M

b

a

T

M

T

M

T

M

S

+

+

+

+

+

+

=

Λ

Λ

Λ

Λ

ʼ

β

(6) 誤差変動Seを求める。

誤差変動 Se=STʼ−Sβʼ

自由度 fe=a・b・c−1

(7) 誤差分散Veを求める。

誤差分散

1

−

=

c

b

a

S

V

e

e

9

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(8) 分散分析表にまとめる(参考表3参照)。

参考表3 誤差を求めるための分散分析表

要因

f

S

V

β

1

Sβ

Vβ

e

fe

Se

Ve

T

fT

ST

3. 測定の誤差の求め方 測定の誤差の大きさは,目盛間隔の校正を行う場合と行わない場合とでは相違

が生じることがある。2.の分散分析において1次回帰項の成分Sβが誤差分散Veと比較して大きい場合には

目盛間隔の校正を行うことが望ましい。簡易的には,Sβ/Ve>2の場合,目盛間隔の校正を行うことが望ま

しい。しかし,校正を行うか否かは,見込まれる誤差との比較において使用者によって選択される。

(1) 目盛 間隔の校正(傾斜校正)をしない場合

(a) 誤差分散VTは,次の式によって求める。

VT=ST/ (a・b・c)

(b) 測定SN比ηは,次の式によって求める。

η=1/VT

(c) 測定の誤差の信頼限界95%は,簡易的に次によって求める。

η

3

±

(2) 目盛 間隔の校正(傾斜校正)をする場合

(a) 参考表3の値及び偏差値の感度係数βʼを用いて,測定SN比は,次の式によって求める。

e

e

e

V

V

V

S

r

ʼ

ʼ

β

β

η

2

1

)

(

1

+

+

−

=

(b) 信頼限界95%の測定の誤差は,簡易的に次によって求める。

η

3

±

(c) 目盛 間隔の校正のための校正式を用いて,測定値

をディジタルスケールの読みy,感度係数βとし

て次の式によって求める。

β

/

ˆ

y

M=

となる。ただし,感度係数βは偏差値の感度係数βʼから

β=1+βʼ

として求める。

計算例

有効長600mmの1級のディジタルスケール(最小表示値1μm)を工作機械に取り付けたところ,次の

データを得た。誤差因子として環境の影響 (A) は始業直後 (A1),終業直前 (A2) の2水準,加工物の位置

(B) はテーブル近傍 (B1),テーブルから100mm (B2),テーブルから200mm (B3) の3水準とした。

ここで設定値は,M1=50 000μm,M2=100 000μm,M3=150 000μm,M4=200 000μm,M5=250 000μm,

M6=300 000μm,M7=350 000μm,M8=400 000μm,M9=450 000μm,M10=500 000μmとした。

10

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

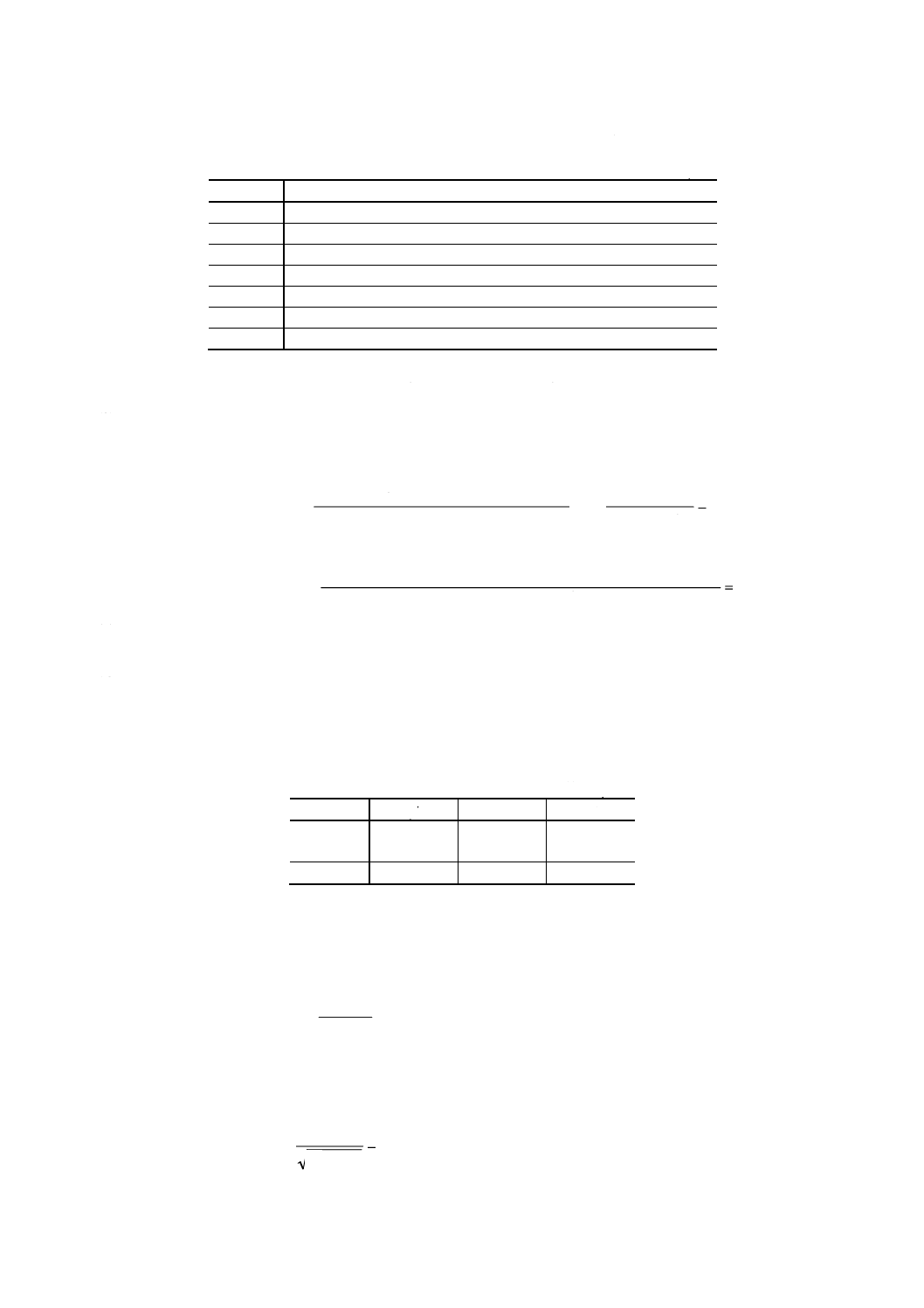

参考表4 測定の誤差を求めるための偏差値のデータ

単位 μm

Mi

M1

M2

M3

M4

M5

M6

M7

M8

M9

M10

A1B1

2

4

3

6

4

4

2

5

7

4

A1B2

4

7

7

12

10

8

5

9

13

6

A1B3

6

10

12

18

18

16

12

16

18

13

A2B1

4

8

10

15

11

9

13

12

16

19

A2B2

6

13

18

21

18

16

19

19

19

23

A2B3

9

14

20

26

25

31

26

26

24

30

計

31

56

70

98

86

84

77

87

97

95

(1) 有効除数rを求める。

r=2×3×(50 0002+100 0002+150 0002+……+500 0002)=5 775 000 000 000

(2) 全変動STʼを求める。

STʼ=22+42+62+……+302=13 467.0

(3) 偏差値の感度係数βʼを求める。

041

000

.0

)

000

500

000

150

000

100

000

50

(

3

2

000

500

95

000

150

70

000

100

56

000

50

31

2

2

2

2

=

+

+

+

+

×

×

×

+

+

×

+

×

+

×

=

Λ

Λ

Λ

Λ

ʼ

β

(4) 1次回帰項の成分Sβʼを求める。

93

.

713

9

)

000

500

000

150

000

100

000

50

(

3

2

)

000

500

95

000

150

70

000

100

56

000

50

31

(

2

2

2

2

2=

+

+

+

+

×

×

×

+

+

×

+

×

+

×

=

Λ

Λ

Λ

Λ

ʼ

β

S

(5) 誤差変動Seを求める。

Se=STʼ−Sβʼ=13 399.0−9 664.8=3 753.07

(6) 誤差分散Veを求める。

Ve=Se/ (60−1) =63.61

このことを分散分析表にまとめると参考表5となる。

参考表5 分散分析表

単位 μm2

要因

f

S

V

β

1

9 713.93

9 713.93

e

59

3 753.07

63.61

T

60

13 467.0

このことから,測定の誤差は,次のようになる。

(1) 傾斜校正しない場合

誤差分散VTは,

45

.

224

60

0.

467

13

=

=

T

V

測定SN比ηは,

η=1/VT=0.004 45

測定の誤差の信頼限界95%は,簡易的に

)

(9.

44

45

004

.0

3

m

μ

±

=

+

11

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

となる。

(2) 傾斜校正する場合

この例の場合,SβがVeと比較して大きいので,目盛間隔の校正(傾斜校正)をすれば誤差は小さく

なる。

手順に従って,測定SN比ηは,

72

015

.0

61

.

63

041

000

.0

2

1

61

.

63

)

61

.

63

93

.

713

9(

000

000

000

775

5

1

=

×

+

+

−

=

η

測定の誤差の信頼限界95%は,簡易的に

)

(9.

23

72

015

.0

3

m

μ

±

=

+

と求められる。

校正式Mは,

M=y/1.000 041

となる。

このスケールで,yʼ=151.321という読みが得られたとき,その長さの測定Mˆは,

Mˆʼ=151.321/1.000 041

=151.315 (mm)

となる。

12

B 7450-1989

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

氏名

所属

(委員長)

松 田 次 郎

工業技術院計量研究所

大久保 浩 之

ソニーマグネスケール株式会社

清 野 昭 一

機械電子検査検定協会

小 山 誠

財団法人機械振興協会

黒 瀬 矩 人

東京都立工業技術センター

森 吉 雄

株式会社東芝

吉 田 道 男

株式会社アマダ

青 木 往 男

株式会社鷺宮製作所

遠 藤 大 海

株式会社第一測範製作所

羽 田 勝 彦

株式会社ツガミ

高 内 国 士

株式会社ゲージング

君 塚 徳 夫

双葉電子工業株式会社

坂 本 仁

株式会社ミツトヨ

田 中 和 規

株式会社測機舎

古 賀 和 典

株式会社ニコン

秋 山 武

株式会社東京精密

吉 田 藤 夫

工業技術院標準部機械規格課

さらに審議を効率的に進めるために,次の分科会を組織した。

氏名

所属

秋 山 武

株式会社東京精密

大久保 浩 之

ソニーマグネスケール株式会社

君 塚 徳 夫

双葉電子工業株式会社

古 賀 和 典

株式会社ニコン

坂 本 仁

株式会社ミツトヨ

田 中 和 規

株式会社測機舎

松 田 次 郎

工業技術院計量研究所

篠 崎 和 紀

工業技術院標準部機械規格課

オブザーバー

小 池 昌 義

工業技術院計量研究所