B 7440-8:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 2

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 3

4 記号······························································································································ 11

5 計測特性に対する要求 ······································································································ 11

5.1 環境条件 ····················································································································· 11

5.2 操作条件 ····················································································································· 12

5.3 プロービング形状誤差(25点) ······················································································· 12

5.4 プロービング形状誤差(95 %) ······················································································· 12

5.5 プロービング寸法誤差(25点) ······················································································· 12

5.6 プロービング寸法誤差(100 %) ····················································································· 12

5.7 長さ測定誤差 ··············································································································· 13

5.8 平面形状測定誤差 ········································································································· 13

5.9 測定物質量による影響 ··································································································· 13

6 受入検査及び定期検査 ······································································································ 13

6.1 一般 ··························································································································· 13

6.2 プロービング特性 ········································································································· 13

6.3 長さ測定誤差 ··············································································································· 21

6.4 平面形状測定誤差 ········································································································· 25

7 仕様との適合 ·················································································································· 27

7.1 受入検査 ····················································································································· 27

7.2 定期検査 ····················································································································· 29

8 適用事例························································································································ 29

8.1 受入検査 ····················································································································· 29

8.2 定期検査 ····················································································································· 29

8.3 中間点検 ····················································································································· 29

9 製品の附属文書及びデータシートでの表記 ··········································································· 30

附属書A(参考)構造分解能の評価 ························································································ 31

附属書B(規定)校正された検査用の長さを実現する標準器 ························································ 35

附属書C(参考)標準器の方向調整 ························································································ 45

附属書D(規定)光学式距離センサ用回転式プロービングシステムを備えた

座標測定機の回転位置誤差 ······························································································ 47

附属書E(参考)GPSマトリックス ························································································ 50

附属書JA(参考)光学式距離センサ付き座標測定機本体部の各種形式 ·········································· 51

B 7440-8:2015 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書JB(参考)光学式距離センサ付き非直交形座標測定機の検査 ············································· 54

附属書JC(参考)つなぎ合わせによる検査 ·············································································· 57

附属書JD(参考)球間距離測定誤差の検査 ·············································································· 59

附属書JE(参考)JISと対応国際規格との対比表 ······································································ 62

B 7440-8:2015

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,国立研究開発法人産業技術総合研究所(AIST)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS B 7441:2009は廃止され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS B 7440の規格群には,次に示す部編成がある。

JIS B 7440-1 第1部:用語

JIS B 7440-2 第2部:長さ測定

JIS B 7440-3 第3部:ロータリテーブル付き座標測定機

JIS B 7440-4 第4部:スキャニング測定

JIS B 7440-5 第5部:シングル及びマルチスタイラス測定

JIS B 7440-6 第6部:ソフトウェア検査

JIS B 7440-7 第7部:画像プローブシステム付き座標測定機

JIS B 7440-8 第8部:光学式距離センサ付き座標測定機

JIS B 7440-9 第9部:複数のプローブによる測定(予定)

JIS B 7440-10 第10部:レーザトラッカによる点と点の距離測定(予定)

JIS B 7440-11 第11部:X線CT(予定)

JIS B 7440-12 第12部:多関節座標測定システム(予定)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7440-8:2015

製品の幾何特性仕様(GPS)−座標測定システム

(CMS)の受入検査及び定期検査−第8部:

光学式距離センサ付き座標測定機

Geometrical product specifications (GPS)-Acceptance and reverification

tests for coordinate measuring systems (CMS)-

Part 8: CMMs with optical distance sensors

序文

この規格は,2013年に第1版として発行されたISO 10360-8を基に,対応する部分については対応国際

規格を翻訳し,技術的内容を変更することなく作成した日本工業規格であるが,対応国際規格には規定さ

れていない規定項目(非直交形座標測定機,つなぎ合わせ及び球間距離測定誤差)を日本工業規格として

追加している。

なお,この規格で点線の下線を施してある箇所は,対応国際規格にはない事項である。変更の一覧表に

その説明を付けて,附属書JEに示す。

この規格は,製品の幾何特性仕様(GPS)規格の一つであり,GPS基本規格(ISO/TR 14638参照)とし

て取り扱う。この規格は,サイズ,距離,半径,角度,形状,姿勢,位置,振れ及びデータムに関する規

格チェーンのリンク番号5に関係する。

この規格と他の規格及びGPSマトリックスとの詳細な関係は,附属書Eを参照。

ISO/TR 14638で与えられたISO/GPSマスタープランは,この規格がその一部であるISO/GPSシステム

の全体像を与える。ISO 8015が与えるISO/GPSの基本ルールがこの規格に適用され,他に指示がない場合,

JIS B 0641-1の適合判定規則が,この規格に従う仕様に適用される。

この規格の検査は,次に示す二つの技術的な目的をもつ。

a) 光学式距離センサを使って,校正された検査長さの指示誤差を検査する。

b) 光学式距離センサの誤差を検査する。

この規格では,光学式距離センサを,次に示す二つの種類に分類する。

− 点測定センサ

− 面測定センサ[例えば,ポイントスキャン,ラインスキャン,しま(縞)投影]

これらの検査の効果は,それによって得られる測定結果が長さの単位であるメートルに対して直接トレ

ーサビリティが確保できること,及び長さに関する同様の測定を行った場合に,座標測定機の挙動につい

ての情報を得ることである。

この規格は,接触式プロービングシステムを用いた座標測定機に対するJIS B 7440-2及びJIS B 7440-5

と同等である。

2

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

これらの三つの規格における検査方法は,同じになるように設計されている。

1

適用範囲

この規格は,長さ測定における座標測定機の性能が,製造業者の仕様に適合するかどうかを検証するた

めの受入検査について規定する。さらに,使用者が定期的に検証するための定期検査についても規定する。

この規格で規定する受入検査及び定期検査は,光学式距離センサ付きの直交形座標測定機に適用する。

この規格を非直交形座標測定機に適用する場合には,附属書JA及び附属書JBを参照する。

この規格による受入検査及び定期検査について,つなぎ合わせの検査によって座標測定機の性能を検証

する場合には,附属書JCを参照する。

この規格による受入検査及び定期検査について,球間距離測定誤差の検査によって座標測定機の性能を

検証する場合には,附属書JDを参照する。

注記1 この規格は,測定範囲が検査用標準球の寸法より非常に小さい座標測定機には適用しない。

ただし,原理的には,この規格の標準器及び検査手順は,検査用標準器の寸法,測定数など

のパラメータを変更したとしても,これらの座標測定機の受入検査及び定期検査に有用であ

る。

この規格は,次に示すことを規定している。

− 座標測定機の製造業者又は使用者が指定する性能要求事項

− 指定された要求を実証するための受入検査及び定期検査を実施する方法

− 合否判定の基準

− 受入検査及び定期検査で使用し得るアプリケーション

注記2 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 10360-8:2013,Geometrical product specifications (GPS)−Acceptance and reverification tests

for coordinate measuring systems (CMS)−Part 8: CMMs with optical distance sensors(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0641-1 製品の幾何特性仕様(GPS)−製品及び測定装置の測定による検査−第1部:仕様に対

する合否判定基準

注記 対応国際規格:ISO 14253-1:1998,Geometrical Product Specifications (GPS)−Inspection by

measurement of workpieces and measuring equipment−Part 1: Decision rules for proving

conformance or non-conformance with specifications(IDT)

JIS B 7440-1 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第1部:

用語

注記 対応国際規格:ISO 10360-1:2000,Geometrical Product Specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 1: Vocabulary(IDT)

JIS B 7440-2 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第2部:

3

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

長さ測定

注記 対応国際規格:ISO 10360-2:2009,Geometrical product specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 2: CMMs used for measuring

linear dimensions(IDT)

JIS B 7440-5 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第5部:

シングル及びマルチスタイラス測定

注記 対応国際規格:ISO 10360-5:2010,Geometrical product specifications (GPS)−Acceptance and

reverification tests for coordinate measuring machines (CMM)−Part 5: CMMs using single and

multiple stylus contacting probing systems(IDT)

ISO/IEC Guide 99,International vocabulary of metrology−Basic and general concepts and associated terms

(VIM)

注記 上記ガイドは,TS Z 0032として公表されている。

ISO/TS 23165:2006,Geometrical product specifications (GPS)−Guidelines for the evaluation of coordinate

measuring machine (CMM) test uncertainty

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0641-1,JIS B 7440-1及びISO/IEC Guide 99によるほか,

次による。

3.1

光学式距離センサ(optical distance sensor)

光学式距離測定の原理によって補正後測定点を決定する非接触プロービングシステム。

注記 代表的な測定原理は三角測量及び同軸距離測定である。前者は構造化光投影法,モアレ法,ス

リット光投影法,ポイントスキャン法などを含み,後者は,光干渉法及び共焦点法を含む。

3.2

プロービング性能検査用標準平面(local test flat)

プロービング性能を検査するとき,プロービング形状誤差を評価するために使う平面形状標準器。

注記1 しま投影など,プロービング動作の明らかでない測定機もあるため,この規格におけるプロ

ービング性能は座標測定機の局所的な測定性能の指標と位置付ける。

注記2 プロービング形状誤差及びプロービング寸法誤差を評価するために使う検査用標準球に加え

て,プロービング性能検査用標準平面を使う。

注記3 光学式距離センサに対して,より大きな校正された検査用標準球を使用することが実質的に

困難な場合は,プロービング性能検査用標準平面がプロービング性能の検査に有効である。

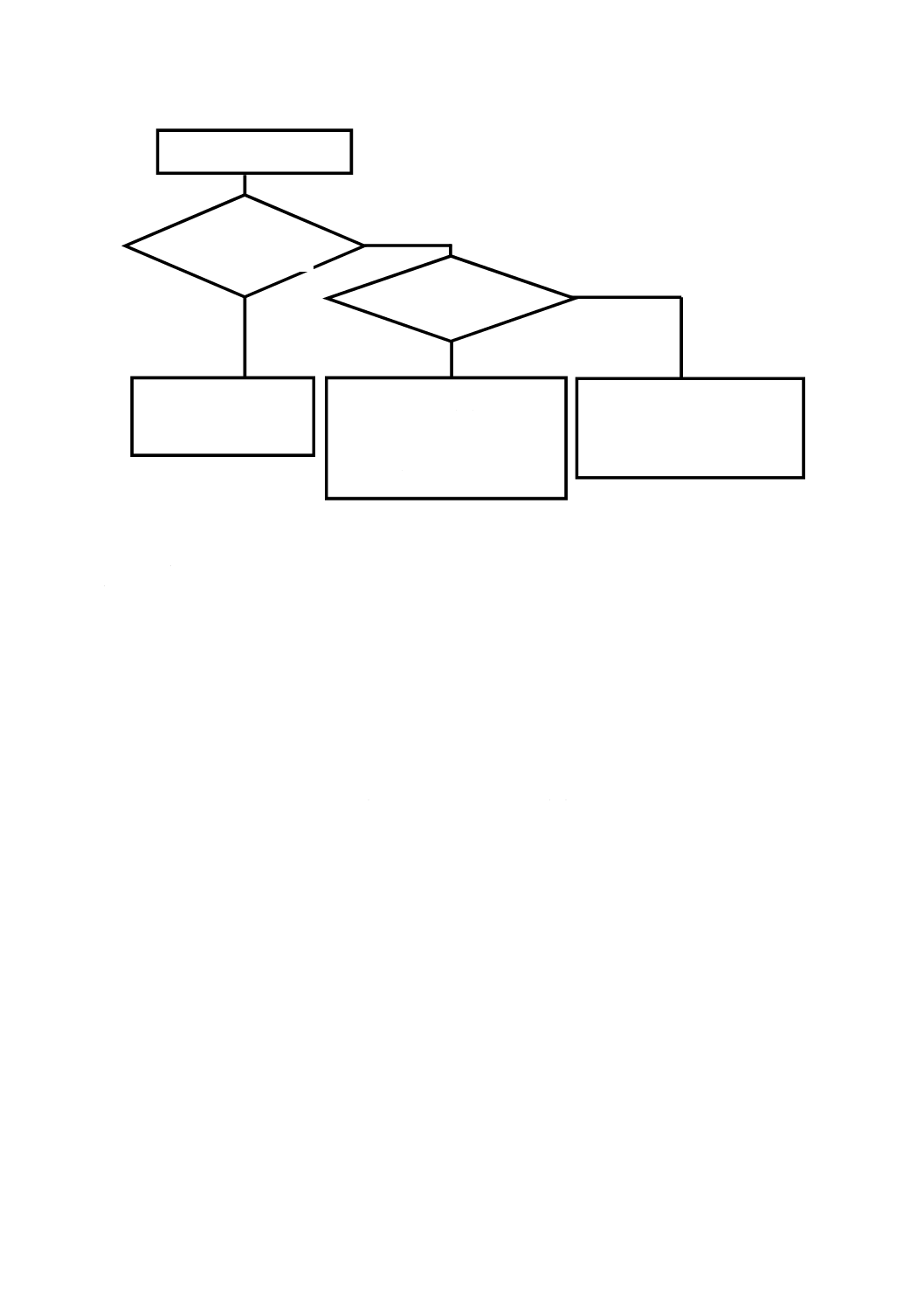

図5は,検査用標準を選ぶためのフローチャートを示す。

3.3

平面形状測定誤差検査用標準平面(global test flat)

平面形状測定誤差を検査するときに用いる平面形状標準器。

注記 センサエリアよりも広いエリアを測定するためにシステムを使う場合には,光学式距離センサ

を備えた座標測定機の形状測定性能を検査するために,平面形状測定誤差検査用標準平面を使

うことを推奨する。

4

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

センサエリア(sensor area)

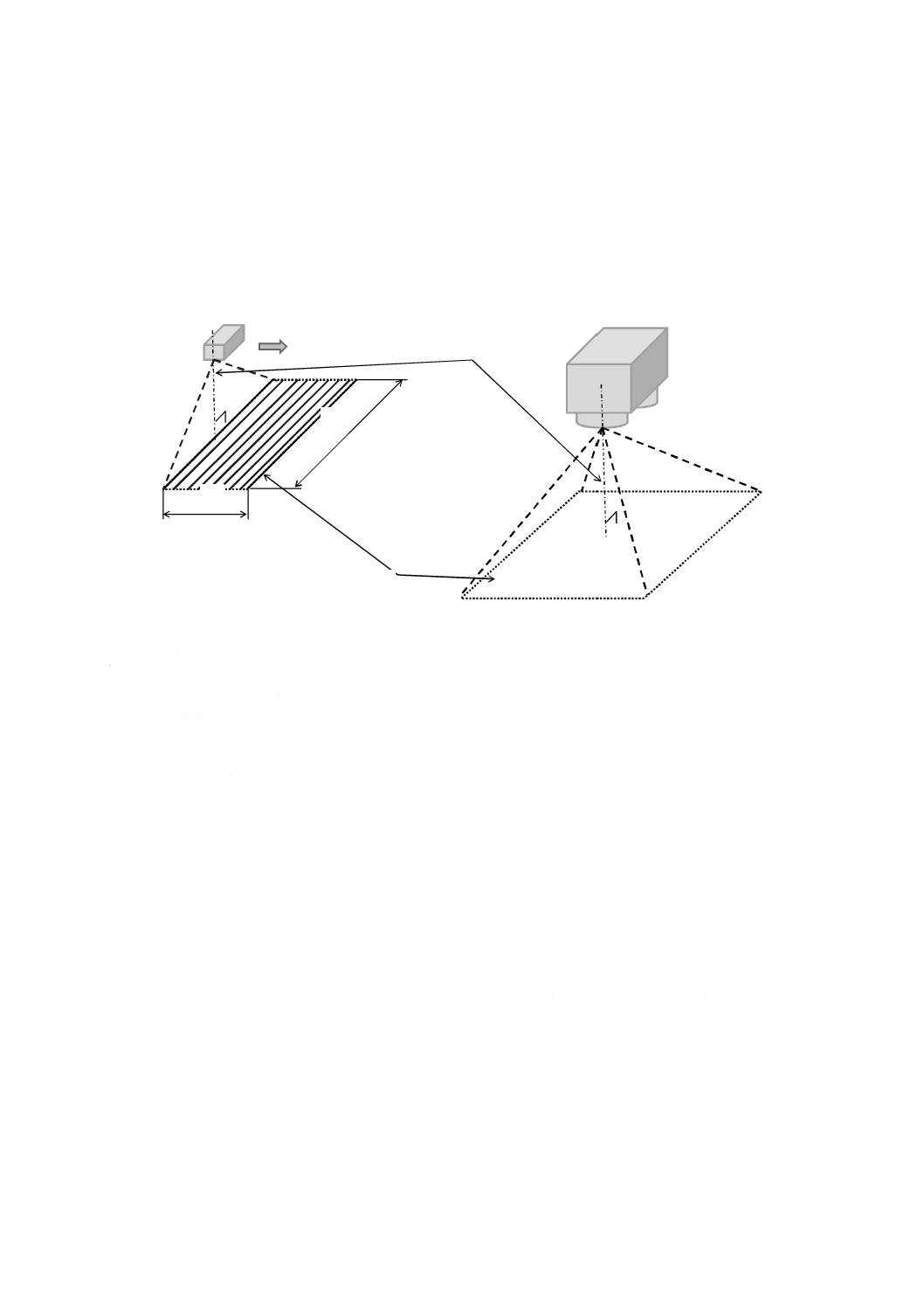

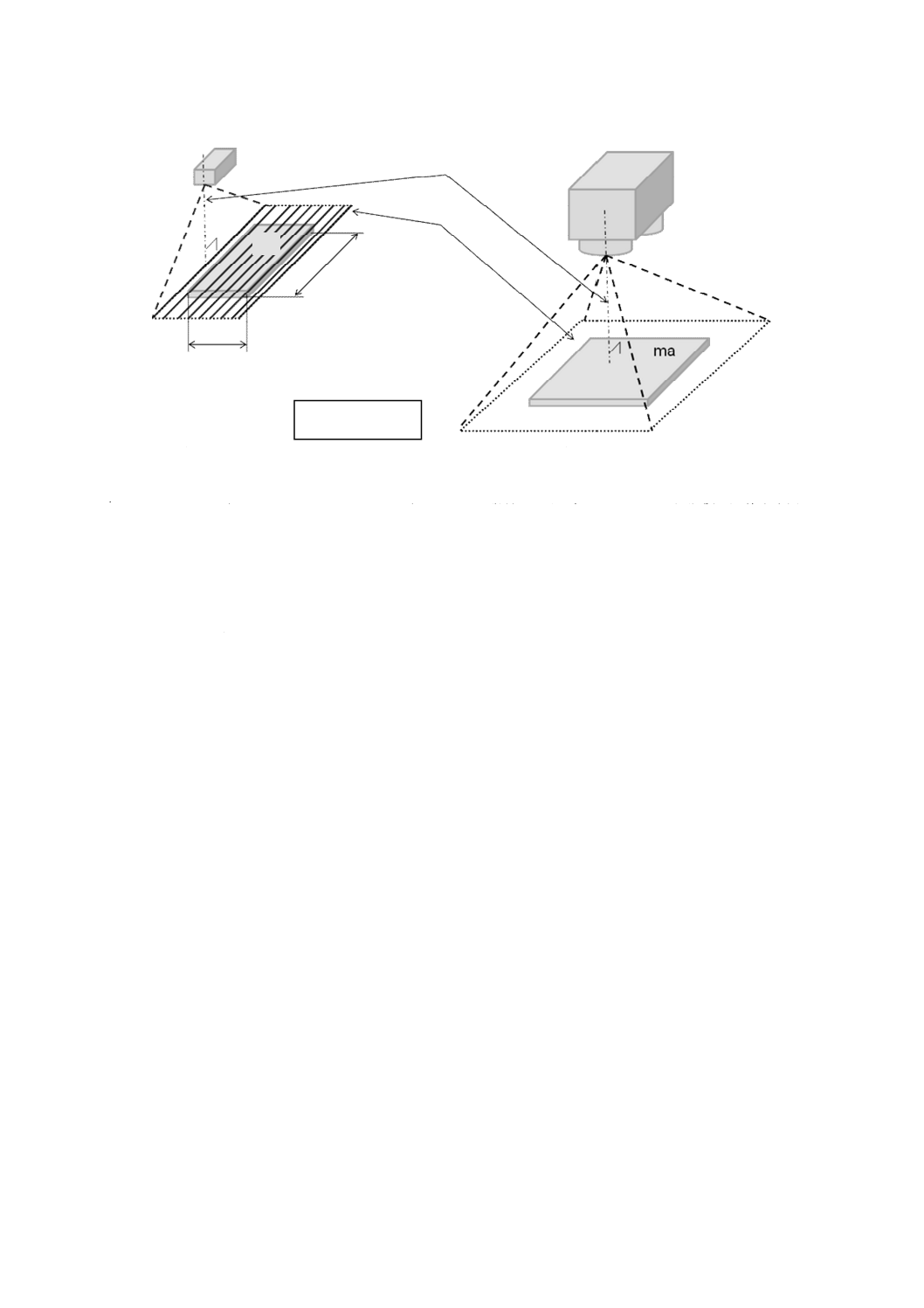

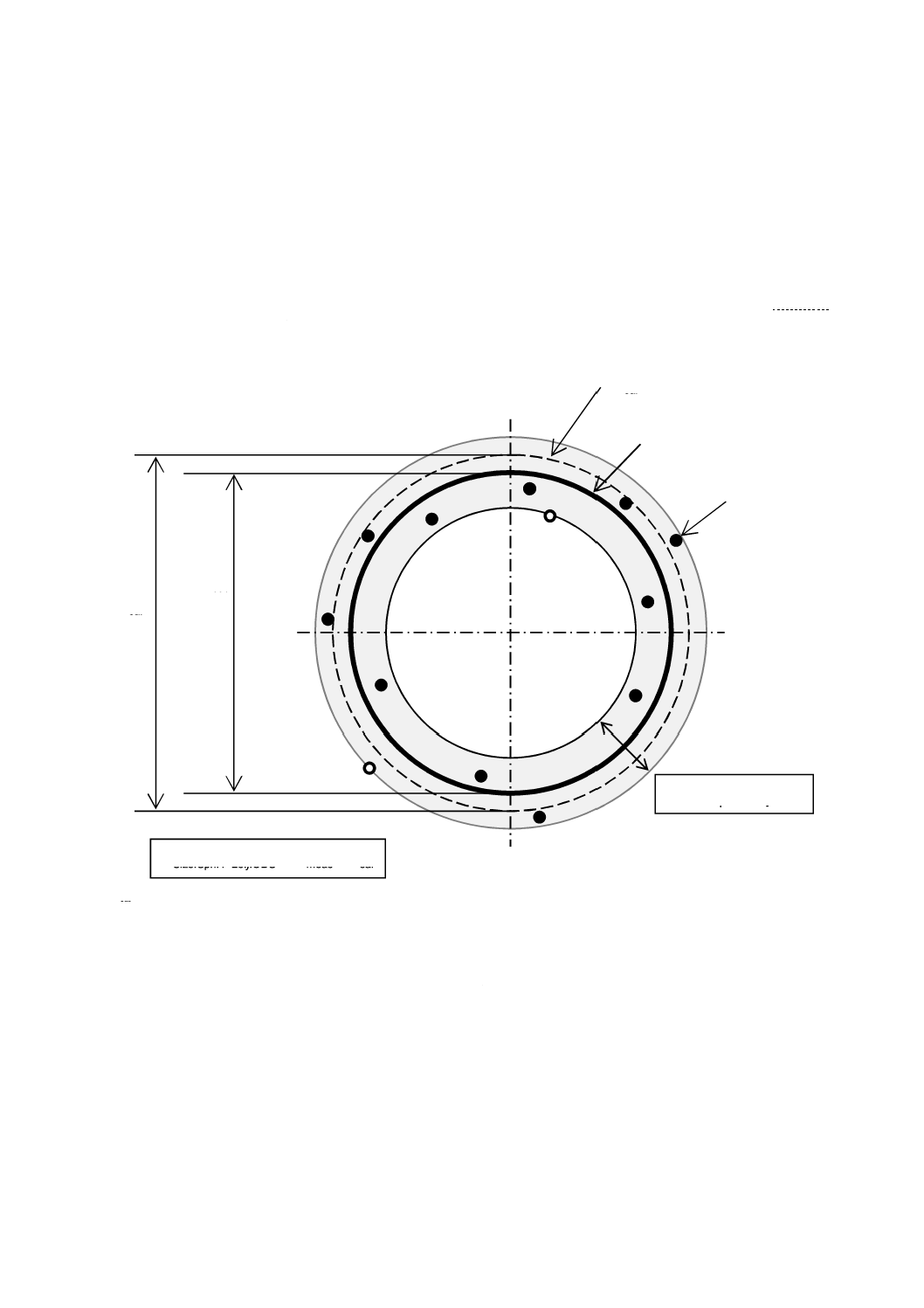

二次元像を投影する種類のセンサを使う場合には,光学式距離センサによって測定される領域(図1参

照)。

注記 ラインスキャン又はポイントスキャンセンサを使う場合には,センサエリアは,センサの投影

線の長さ及び座標測定機によって実現するセンサの移動長さによって決まる。

a) ラインスキャン又は

ポイントスキャンセンサの例

b) 二次元像投影センサの例

LS :投影線の長さ

LD :センサの移動長さ

a :ラインスキャン又はポイントスキャンセンサ

b :二次元像投影センサ

c :センサ中心軸

d :センサエリア

e :センサの移動方向

図1−センサエリアの定義

3.5

プロービング形状誤差(25点),PForm.Sph.1×25:j:ODS(probing form error)

球形の寸法標準器上で測定された点の最小二乗当てはめによって決まる球の中心から各点までの距離の

幅で表す指示誤差,又はプロービング性能検査用標準平面上で測定された点の最小二乗当てはめによって

決まる平面から各点までの法線方向の距離の幅で表す指示誤差(図2参照)。

注記1 PForm.Sph.1×25:j:ODSの記号“P”は,誤差がプロービングシステムの性能に関連することを示す。

添字“Form”は,誤差が形状誤差に関連することを示し,添字“Sph”は検査用標準球を参

照して測定することを示す。また,添字“ODS”は誤差が光学式距離センサに関連すること

を示す。添字“j”は,座標測定機の測定条件を示す。PForm.Sph.1×25:Tr:ODSは,座標測定機によっ

てセンサを移動し,測定を幾つかの位置で行った場合に与えた光学式プロービング形状誤差

(25点,並進)を表す。PForm.Sph.1×25:Art:ODSは,センサの姿勢が回転機構によって変更できる

場合に与えた光学式プロービング形状誤差(25点,回転)を表す。PForm.Sph.1×25:St:ODSは,測定

b

a

LD

Ls

c

d

e

5

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

中にセンサを座標測定機によって移動しない場合に与えた光学式プロービング形状誤差(25

点,静止)を表す(図3参照)。添字1×25は,25点の測定点を1組用いて測定を行ったこと

を示す。

注記2 プロービング形状誤差(25点)は,ノイズ,デジタル化誤差,画像ひずみ,参照標準器の表

面との光学的相互作用,センサの校正誤差,測定データ処理の不完全なアルゴリズムなどの

センサの誤差と座標測定機の誤差とによって決まる。

注記3 この規格だけを使う場合には,光学式プロービングの“光学式”は必要ではないが,JIS B 7440

の他の部と一緒に使うときは,“光学式”を使い,区別しやすくする。

Dcal

検査用標準球の直径の校正値

Dmeas

検査用標準球の直径の測定値

GS

最小二乗球

MP

測定点

図2−PForm.Sph.1×25:j:ODS及びPSize.Sph.1×25:j:ODSの図

PForm.Sph.1×25:j:ODS

MP

GS

PSize.Sph.1×25:j:ODS = Dmeas - Dcal

Dmeas

Dcal

Dcal

6

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

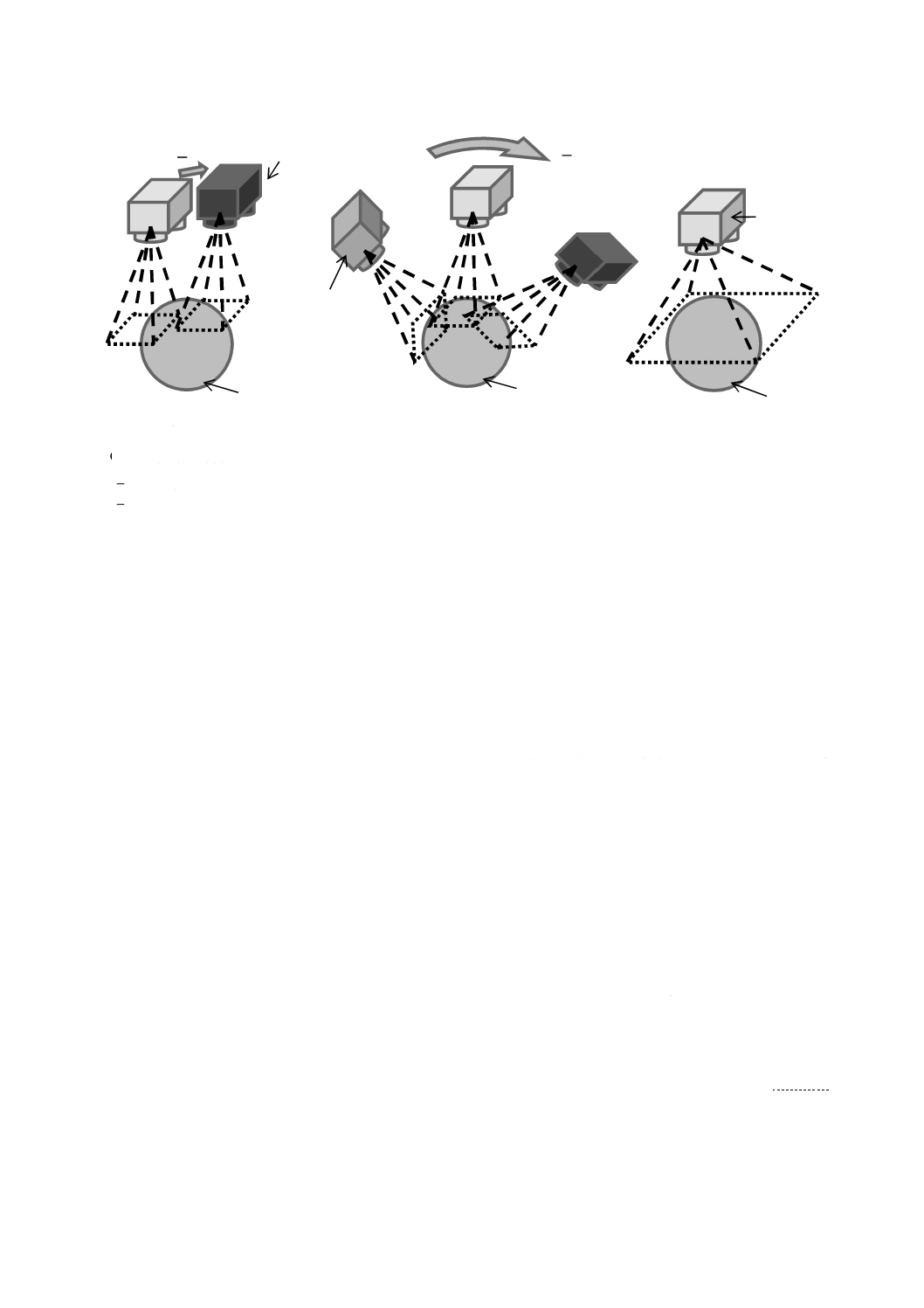

a) 並進(Tr)

b) 回転(Art)

c) 静止(St)

ODS :光学式距離センサ

x̲tr :並進

x̲art :回転

s

:検査用標準球

図3−添字Tr,Art及びStの説明

3.6

プロービング形状誤差(95 %),PForm.Sph.D95%:j:ODS(probing dispersion value)

検査用標準球又はプロービング性能検査用標準平面上で測定された全ての測定点の95 %をその間に包

含する同心二球面の最小間隔又は平行二平面の最小間隔。

注記1 PForm.Sph.D95%:j:ODSの記号“P”は,誤差がプロービングシステムの性能に関連することを示す。

添字“Form”は,誤差が形状誤差に関連することを示し,添字“Sph”は検査用標準球を参

照して測定することを示す。また,添字“D95 %”は,全ての測定点の95 %のプロービング

点のばらつきに関連することを示す。添字“ODS”は,誤差が光学式距離センサに関連する

ことを示す。添字“j”は,座標測定機の測定条件を示す。PForm.Sph.D95%:Tr:ODSは,座標測定機

によってセンサを移動し,測定を幾つかの位置で行う場合に与えた光学式プロービング形状

誤差(95 %,並進)を示す。PForm.Sph.D95%:Art:ODSは,センサの姿勢が回転機構によって変更で

きる場合に与えた光学式プロービング形状誤差(95 %,回転)を示す。PForm.Sph.D95%:St:ODSは,

測定中にセンサを座標測定機によって移動しない場合に与えた光学式プロービング形状誤差

(95 %,静止)を示す(図3参照)。

注記2 プロービングシステムのばらつきは,プロービング点群の範囲又は厚さともいう。

注記3 測定点の5 %はPForm.Sph.D95%:j:ODSを決定するためには用いない。測定データの中にあり得る異

常なデータ点も,また,この処理によって削除される。

注記4 平面は半径無限大の球とみなすことができる。

注記5 この規格だけを使う場合には,光学式プロービングの“光学式”は必要ではないが,JIS B 7440

の他の部と一緒に使うときは,“光学式”を使い,区別しやすくする。

ODS

s

s

x̲art

ODS

s

x̲tr

ODS

7

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.7

プロービング寸法誤差(25点),PSize.Sph.1×25:j:ODS(probing size error)

検査用標準球の表面の25の代表点に最小二乗当てはめを行って得た球の直径と検査用標準球の直径の

校正値との差である指示誤差(図2参照)。

注記1 PSize.Sph.1×25:j:ODSの記号“P”は,誤差がプロービングシステムの性能に関連することを示す。

添字“Size”は,誤差が寸法誤差に関連することを示し,添字“Sph”は検査用標準球を参照

して測定することを示す。また,添字“ODS”は誤差が光学式距離センサに関連することを

示す。添字“j”は,座標測定機の測定条件を示す。PSize.Sph.1×25:Tr:ODSは,座標測定機によって

センサを移動し,測定を幾つかの位置で行う場合に与えた光学式プロービング寸法誤差(25

点,並進)を表す。

PSize.Sph.1×25:Art:ODSは,センサの姿勢が回転機構によって変更できる場合に与えた光学式プロ

ービング寸法誤差(25点,回転)を表す。PSize.Sph.1×25:St:ODSは,測定中にセンサを座標測定機

によって移動しない場合に与えた光学式プロービング寸法誤差(25点,静止)を表す(図3

参照)。添字“1×25”は,25点の測定点を1組用いて測定することを示す。

注記2 プロービング寸法誤差は,ノイズ,デジタル化誤差,画像ひずみ,参照標準器の表面との光

学的相互作用,センサの校正誤差,測定データ処理の不完全なアルゴリズムなどのセンサの

誤差と座標測定機の誤差とによって決まる。

注記3 この規格だけを使う場合には,光学式プロービングの“光学式”は必要ではないが,JIS B 7440

の他の部と一緒に使うときは,“光学式”を使い,区別しやすくする。

3.8

プロービング寸法誤差(100 %),PSize.Sph.All:j:ODS(probing size error All)

検査用標準球の全ての測定点に最小二乗当てはめを行って得た球の直径と検査用標準球の直径の校正値

との差である指示誤差。

注記1 PSize.Sph.All:j:ODSの記号“P”は,誤差がプロービングシステムの性能に関連することを示す。添

字“Size”は,誤差が寸法誤差に関連することを示し,添字“Sph”は検査用標準球を参照し

て測定することを示す。また,添字“All”は全ての測定点を計算に用いることを示す。添字

“ODS”は,誤差が光学式距離センサに関連することを示す。添字“j”は,座標測定機の測

定条件を示す。PSize.Sph.All:Tr:ODSは,光学式距離センサ付き座標測定機によってセンサを移動し,

測定を幾つかの位置で行う場合に与えたプロービング寸法誤差(100 %,並進)を表す。

PSize.Sph.All:Art:ODSは,センサの姿勢が回転機構によって変更できる場合に与えたプロービング

寸法誤差(100 %,回転)を表す。PSize.Sph.All:St:ODSは,測定中にセンサを座標測定機によって

移動しない場合に与えたプロービング寸法誤差(100 %,静止)を表す(図3参照)。

注記2 プロービング寸法誤差は,ノイズ,デジタル化誤差,画像ひずみ,参照標準器の表面との光

学的相互作用,センサの校正誤差,測定データ処理の不完全なアルゴリズムなどのセンサの

誤差と座標測定機の誤差とによって決まる。

注記3 この規格だけを使う場合には,光学式プロービングの“光学式”は必要ではないが,JIS B 7440

の他の部と一緒に使うときは,“光学式”を使い,区別しやすくする。

3.9

長さ測定誤差,EBi:j:ODS,EUni:j:ODS(length measurement error)

校正された検査用の長さを測定した時の指示誤差。

8

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 EBi:j:ODS又はEUni:j:ODSの記号“E”は,誤差が長さ測定誤差に関連することを示す。添字“Bi”

又は“Uni”は,誤差が双方向の長さ測定誤差又は単一方向の長さ測定誤差に関連することを

示す。添字“ODS”は誤差が光学式距離センサに関連することを示す。添字“j”は,座標測

定機の測定条件を示す。EBi:Tr:ODS又はEUni:Tr:ODSは座標測定機によってセンサを移動し,測定

を幾つかの位置で行う場合に与えた,移動する光学式距離センサを使用する場合の長さ測定

誤差(並進)を表す。EBi:Art:ODS又はEUni:Art:ODSは,センサの姿勢が回転機構によって変更でき

る場合に与えた回転機構のある光学式距離センサを使用する場合の長さ測定誤差(回転)を

表す。EBi:St:ODS又はEUni:St:ODSは,測定中にセンサを座標測定機によって移動しない場合に与

えた,静止した光学式距離センサを使用する場合の長さ測定誤差(静止)を表す。

注記2 校正された検査用の長さが,双方向又は単一方向で校正されていることがある。詳細は附属

書Bを参照。

3.10

平面形状測定誤差,EForm.Pla.D95%:j:ODS(flat form measurement error)

平面形状測定誤差検査用標準平面上の測定点の95 %を包含する平行二平面の最小間隔。

注記1 EForm.Pla.D95%:j:ODSの記号“E”は,誤差が長さ測定誤差に関連することを示す。添字“Form”

は,誤差が形状誤差に関連することを示し,添字“Pla”は検査用標準平面を参照して測定す

ることを示す。添字“D95 %”は,誤差が全ての測定点の95 %のプロービング点のばらつき

に関連することを示す。添字“ODS”は誤差が光学式距離センサに関連することを示す。添

字“j”は,座標測定機の測定条件を示す。EForm.Pla.D95%:Tr:ODSは座標測定機によってセンサを移

動し,測定を幾つかの位置で行う場合に与えた光学式プロービング平面形状測定誤差(並進)

を表す。EForm.Pla.D95%:Art:ODSは,センサの姿勢が回転機構によって変更できる場合に与えた光学

式プロービング平面形状測定誤差(回転)を表す。

注記2 平面形状測定誤差は複数のセンサエリアについての測定を行う必要があるため,光学式プロ

ービング平面形状測定誤差(静止)を実施することはできない。

3.11

最大許容プロービング形状誤差(25点),PForm.Sph.1×25:j:ODS,MPE(maximum permissible probing form error)

最大許容誤差として仕様によって許容されるPForm.Sph.1×25:j:ODSの最大値。

注記 最大許容プロービング形状誤差(25点)PForm.Sph.1×25:j:ODS,MPEは,三つの形式のいずれかで表す。

a) PForm.Sph.1×25:j:ODS,MPE = (A+LP/K) 又はBの小さい方

b) PForm.Sph.1×25:j:ODS,MPE = (A+LP/K)

c) PForm.Sph.1×25:j:ODS,MPE = B

ここに,

A : 製造業者が提供するマイクロメートル単位で表記する正の定数。

K : 製造業者が提供する無次元の正の定数。

LP : ミリメートル単位で表記する校正球と検査用標準球(又は検査用標準平面の測定面の重

心)との中心間の三次元距離。

B : 製造業者が提供するマイクロメートル単位で表記する正の定数。

9

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.12

最大許容プロービング形状誤差(95 %),PForm.Sph.D95%:j:ODS,MPL(maximum permissible limit of probing

dispersion)

最大許容誤差として仕様によって許容されるPForm.Sph.D95%:j:ODSの最大値。

注記1 最大許容プロービング形状誤差(95 %)PForm.Sph.D95%:j:ODS,MPLは,三つの形式のいずれかで表

す。

a) PForm.Sph.D95%:j:ODS,MPL = (A+LP/K) 又はBの小さい方

b) PForm.Sph.D95%:j:ODS,MPL = (A+LP/K)

c) PForm.Sph.D95%:j:ODS,MPL = B

ここに,

A : 製造業者が提供するマイクロメートル単位で表記する正の定数。

K : 製造業者が提供する無次元の正の定数。

LP : ミリメートル単位で表記する校正球の中心と検査用標準球の中心(又は検査用標準平面

の測定面の重心)との間の三次元距離。

B : 製造業者が提供するマイクロメートル単位で表記する正の定数。

注記2 最大許容プロービング誤差の記号は,ISO 10360-8と同一のMPL(Maximum permissible limit)

である。

3.13

最大許容プロービング寸法誤差(25点),PSize.Sph.1×25:j:ODS,MPE(maximum permissible probing size error)

最大許容誤差として仕様によって許容されるPSize.Sph.1×25:j:ODSの最大値。

注記 最大許容プロービング寸法誤差PSize.Sph.1×25:j:ODS,MPEは,三つの形式のいずれかで表す。

a) PSize.Sph.1×25:j:ODS,MPE = (A+LP/K) 又はBの小さい方

b) PSize.Sph.1×25:j:ODS,MPE = (A+LP/K)

c) PSize.Sph.1×25:j:ODS,MPE = B

ここに,

A

:製造業者が提供するマイクロメートル単位で表記する正の定数。

K

:製造業者が提供する無次元の正の定数。

LP :ミリメートル単位で表記する校正球と検査用標準球との中心間の三次元距離。

B

:製造業者が提供するマイクロメートル単位で表記する正の定数。

3.14

最大許容プロービング寸法誤差(100 %),PSize.Sph.All:j:ODS,MPE(maximum permissible probing size error all)

最大許容誤差として仕様によって許容されるPSize.Sph.All:j:ODSの最大値。

注記 最大許容プロービング寸法誤差PSize.Sph.All:j:ODS,MPEは,三つの形式のいずれかで表す。

a) PSize.Sph.All:j:ODS,MPE = (A+LP/K) 又はBの小さい方

b) PSize.Sph.All:j:ODS,MPE = (A+LP/K)

c) PSize.Sph.All:j:ODS,MPE = B

ここに,

A

:製造業者が提供するマイクロメートル単位で表記する正の定数。

K

:製造業者が提供する無次元の正の定数。

LP :ミリメートル単位で表記する校正球と検査用標準球との中心間の三次元距離。

10

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B

:製造業者が提供するマイクロメートル単位で表記する正の定数。

3.15

最大許容長さ測定誤差,EBi:j:ODS,MPE,EUni:j:ODS,MPE(maximum permissible length measurement error)

最大許容誤差として仕様によって許容されるEBi:j:ODS又はEUni:j:ODSの最大値。

3.16

最大許容平面形状測定誤差,EForm.Pla.D95%:j:ODS,MPE(maximum permissible flat form measurement error)

最大許容誤差として仕様によって許容されるEForm.Pla.D95%:j:ODSの最大値。

注記 最大許容平面形状測定誤差EForm.Pla.D95%:j:ODS,MPEは,三つの形式のいずれかで表す。

a) EForm.Pla.D95%:j:ODS,MPE = (A+LF/K) 又はBの小さい方

b) EForm.Pla.D95%:j:ODS,MPE = (A+LF/K)

c) EForm.Pla.D95%:j:ODS,MPE = B

ここに,

A

:製造業者が提供するマイクロメートル単位で表記する正の定数。

K

:製造業者が提供する無次元の正の定数。

LF :ミリメートル単位で表記する検査用標準平面の長い方の側面寸法。

B

:製造業者が提供するマイクロメートル単位で表記する正の定数。

3.17

回転位置誤差,LDia.5×25:Art:ODS(articulated location value)

五つの異なる姿勢で測定した球の中心座標を包含する最小球の直径。

注記1 検査用標準球の位置は,測定空間の任意の位置に置いた一つの検査用標準球を異なる五つの

姿勢で測定し,得られた測定点の最小二乗当てはめによって決定する。

注記2 LDia.5×25:Art:ODSの記号“L”は,位置誤差であることを示す。添字“Dia”は誤差が複数の中心

座標を包含する球の直径に関連することを示す。添字“Art”は,座標測定機の測定条件を示

し,添字“ODS”は,光学式距離センサと関連することを示す。

3.18

最大許容回転位置誤差,LDia.5×25:Art:ODS,MPL(maximum permissible limit of the articulated location value)

座標測定機の仕様及び規格などによって許容される,回転位置誤差LDia.5×25:Art:ODSの最大値。

注記1 最大許容回転位置誤差LDia.5×25:Art:ODS,MPLは,三つの形式のいずれかで表す。

a) LDia.5×25:Art:ODS,MPL = (A+LP/K) 又はBの小さい方

b) LDia.5×25:Art:ODS,MPL = (A+LP/K)

c) LDia.5×25:Art:ODS,MPL = B

ここに,

A

:製造業者が提供するマイクロメートル単位で表記する正の定数。

K

:製造業者が提供する無次元の正の定数。

LP :ミリメートル単位で表記する校正球と検査用標準球との中心間の三次元距離。

B

:製造業者が提供するマイクロメートル単位で表記する正の定数。

注記2 検査測定量が誤差でない場合にMPLをMPEの対語として用いる。MPLの仕様を検査する場

合には,標準器を検査測定量について適切に校正する必要はない。

注記3 最大許容回転位置誤差の記号は,ISO 10360-8と同一のMPL(Maximum permissible limit)であ

るが,日本の実情に合わせて“最大許容誤差”と表している。

11

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

記号

この規格で用いる主な記号は,表1による。

表1−記号

記号

用語

PForm.Sph.1×25:j:ODS

プロービング形状誤差(25点)

PForm.Sph.D95%:j:ODS

プロービング形状誤差(95 %)

PSize.Sph.1×25:j:ODS

プロービング寸法誤差(25点)

PSize.Sph.All:j:ODS

プロービング寸法誤差(100 %)

EBi:j:ODS

双方向長さ測定誤差

EUni:j:ODS

単一方向長さ測定誤差

EForm.Pla.D95%:j:ODS

平面形状測定誤差

PForm.Sph.1×25:j:ODS,MPE

最大許容プロービング形状誤差(25点)

PForm.Sph.D95%:j:ODS,MPLa)

最大許容プロービング形状誤差(95 %)

PSize.Sph.1×25:j:ODS,MPE

最大許容プロービング寸法誤差(25点)

PSize.Sph.All:j:ODS,MPE

最大許容プロービング寸法誤差(100 %)

EBi:j:ODS,MPE

最大許容双方向長さ測定誤差

EUni:j:ODS,MPE

最大許容単一方向長さ測定誤差

EForm.Pla.D95%:j:ODS,MPE

最大許容平面形状測定誤差

LDia.5×25:Art:ODS

回転位置誤差

LDia.5×25:Art:ODS,MPLb)

最大許容回転位置誤差

上の記号の中のjの位置には,次の添字を用いる。

Tr

並進:座標測定機によってセンサを移動し,測定を幾つかの位置で行う場合

Art

回転:センサの姿勢が回転機構によって変更できる場合

St

静止:センサを座標測定機によって移動しない場合

注記 記号“P”は誤差がプロービングシステムの性能に関連することを示す。添字“Form”は,誤差が形状誤差

に関連することを示し,添字“Size”は,誤差が寸法誤差に関連することを示す。添字“Sph”は検査用標準

球を参照して測定することを示す。また,添字“Pla”は検査用標準平面を参照して測定することを示す。添

字“ODS”は誤差が光学式距離センサに関連することを示す。添字“j”は,座標測定機の測定条件を示す。

添字“j”に“Tr”を代入した場合,座標測定機によってセンサを移動し,測定を幾つかの位置で行うことを

示す。添字“j”に“Art”を代入した場合,センサの姿勢を回転機構によって変更することを示す(図3参照)。

また,添字“j”に“St”を代入した場合,測定中にセンサを座標測定機によって移動しないことを示す。添

字“1×25”は25点の測定点を1組用いて測定することを示す。添字“D95%”は全ての測定点の95 %のプロ

ービング点のばらつきに関連することを示す。添字“All”は全ての測定点を計算に用いることを示す。添字

“Dia”は誤差が複数の中心座標を包含する球の直径に関連することを示す。

注a) 最大許容プロービング誤差の記号はISO 10360-8と同一のMPL(Maximum permissible limit)である。

b) 最大許容回転位置誤差の記号はISO 10360-8と同一のMPL(Maximum permissible limit)である。

5

計測特性に対する要求

5.1

環境条件

測定に影響を与える環境条件(設置場所の温度条件,湿度,振動,外乱光の状態など)の許容限界は,

受入検査の場合には,製造業者が指定し,定期検査の場合には,使用者が指定する。いずれの場合にも,

使用者は座標測定機のデータシートに与えられている製造業者の許容限界内において環境条件を自由に選

んでよい。

いずれの場合にも,使用者は,この規格の検査を環境条件が製造業者のデータシート(ISO 10360-1,

Cor 1参照)に明記されたとおりの範囲内で実施してもよい。環境が仕様に適合しない場合には,使用者

12

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

は最大許容誤差の検証を要求することはできない。

5.2

操作条件

箇条6の検査を実施する場合には,製造業者の示す操作手順に従って座標測定機を操作しなければなら

ない。通常,このような手順書は,次の項目を含む。

a) 装置の起動及び暖機サイクル

b) プロービングシステムのパラメータ設定

c) パラメータ設定前のプロービングシステムの温度安定性

d) 温度センサの位置,種類及び数

e) ソフトウェアフィルタ

注記 プロービングシステムのパラメータ設定には,プローブ座標系の設定,光強度の設定,フィル

タ条件の設定などを含む。

5.3

プロービング形状誤差(25点)

プロービング形状誤差(25点)PForm.Sph.1×25:j:ODSは,受入検査の場合には製造業者が指定し,定期検査の

場合には使用者が指定する最大許容プロービング形状誤差(25点)PForm.Sph.1×25:j:ODS,MPEを超えてはならない。

プロービング形状誤差(25点)PForm.Sph.1×25:j:ODS及び最大許容プロービング形状誤差(25点)

PForm.Sph.1×25:j:ODS,MPEは,マイクロメートル単位で表示する。

製造業者の裁量によって,特別な操作条件における異なる最大許容プロービング形状誤差(25点)

PForm.Sph.1×25:j:ODS,MPEを追加して設定してもよい。

5.4

プロービング形状誤差(95 %)

プロービング形状誤差(95 %)PForm.Sph.D95%:j:ODSは,受入検査の場合には製造業者が指定し,定期検査の

場合には使用者が指定する最大許容プロービング形状誤差(95 %)PForm.Sph.D95%:j:ODS,MPLを超えてはならな

い。

プロービング形状誤差(95 %)PForm.Sph.D95%:j:ODS及び最大許容プロービング形状誤差(95 %)

PForm.Sph.D95%:j:ODS,MPLは,マイクロメートル単位で表示する。

製造業者の裁量によって,特別な操作条件における異なる最大許容プロービング形状誤差(95 %)

PForm.Sph.D95%:j:ODS,MPLを追加して設定してもよい。

5.5

プロービング寸法誤差(25点)

プロービング寸法誤差(25点)PSize.Sph.1×25:j:ODSは,受入検査の場合には製造業者が指定し,定期検査の

場合には使用者が指定する最大許容プロービング寸法誤差(25点)PSize.Sph.1×25:j:ODS,MPEを超えてはならない。

プロービング寸法誤差(25点)PSize.Sph.1×25:j:ODS及び最大許容プロービング寸法誤差(25点)

PSize.Sph.1×25:j:ODS,MPEは,マイクロメートル単位で表示する。

製造業者の裁量によって,特別な操作条件における異なる最大許容プロービング寸法誤差(25点)

PSize.Sph.1×25:j:ODS,MPEを追加して設定してもよい。

5.6

プロービング寸法誤差(100 %)

プロービング寸法誤差(100 %)PSize.Sph.All:j:ODSは,受入検査の場合には製造業者が指定し,定期検査の場

合には使用者が指定する最大許容プロービング寸法誤差(100 %)PSize.Sph.All:j:ODS,MPEを超えてはならない。

プロービング寸法誤差(100 %)PSize.Sph.All:j:ODS及び最大許容プロービング寸法誤差(100 %)

PSize.Sph.All:j:ODS,MPEは,マイクロメートル単位で表示する。

製造業者の裁量によって,特別な操作条件における異なる最大許容プロービング寸法誤差(100 %)

PSize.Sph.All:j:ODS,MPEを追加して設定してもよい。

13

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.7

長さ測定誤差

長さ測定誤差EBi:j:ODS又はEUni:j:ODSは,受入検査の場合には製造業者が指定し,定期検査の場合には使用

者が指定する最大許容長さ測定誤差EBi:j:ODS,MPE又はEUni:j:ODS,MPEを超えてはならない。

長さ測定誤差EBi:j:ODS又はEUni:j:ODS及び最大許容長さ測定誤差EBi:j:ODS,MPE又はEUni:j:ODS,MPEは,マイクロ

メートル単位で表示する。

製造業者は裁量によって,特別な操作条件における異なる最大許容長さ測定誤差 EBi:j:ODS,MPE又は

EUni:j:ODS,MPEを追加して設定してもよい。

5.8

平面形状測定誤差

平面形状測定誤差EForm.Pla.D95%:j:ODSは,受入検査の場合には製造業者が指定し,定期検査の場合には使用

者が指定する最大許容平面形状測定誤差EForm.Pla.D95%:j:ODS,MPEを超えてはならない。

平面形状測定誤差EForm.Pla.D95%:j:ODS及び最大許容平面形状測定誤差EForm.Pla.D95%:j:ODS,MPEは,マイクロメー

トル単位で表示する。製造業者は裁量によって,特別な操作条件における異なる最大許容平面形状測定誤

差EForm.Pla.D95%:j:ODS,MPEを追加して設定してもよい。

5.9

測定物質量による影響

座標測定機の性能を評価するための最大測定物質量が座標測定機に積載された場合は,長さ測定誤差

EBi:j:ODS又はEUni:j:ODSが,製造業者の指定した該当する最大許容長さ測定誤差EBi:j:ODS,MPE又はEUni:j:ODS,MPE

を超えてはならない。長さ測定誤差EBi:j:ODS又はEUni:j:ODSの検査は,次の条件を前提として,使用者が選択

したどの測定物質量(ゼロから最大測定物質量)においても実施する。

− 検査用のおもりは,座標測定機の測定範囲に収めなければならない。また,おもりは自立しなければ

ならない。

− 製造業者は,座標測定機の支持(すなわち,テーブル)表面における単位面積当たりの最大負荷,及

び/又は個別の点における最大負荷を指定してもよい。接触点における負荷については,いずれの特

定の接触点における負荷も他の接触点における負荷の2倍以下である。

− 製造業者から特に指定がない場合,おもりは座標測定機のテーブルの中央に対して,おおよそ中心,

及びおおよそ対称的に置かれなければならない。

使用者及び製造業者は,おもりの入手性について取り決めることが望ましい。

おもりのために測定位置へ接近できないことがあるので,使用者及び製造業者は座標測定機のテーブル

におもりを載せる方法について協議することが望ましい。

6

受入検査及び定期検査

6.1

一般

受入検査は,製造業者が指定した仕様及び手順に基づいて行い,定期検査は,使用者が指定した仕様及

び製造業者が指定した手順に基づいて行う。

6.2

プロービング特性

6.2.1

評価原理

プロービング特性の評価原理は,光学式距離センサを備えた座標測定機が,記載された最大許容誤差以

下で測定可能かどうか決定することである。4種類のプロービング特性(PForm.Sph.1×25:j:ODS,PForm.Sph.D95%:j:ODS,

PSize.Sph.1×25:j:ODS,及びPSize.Sph.All:j:ODS)を評価するが,単一点を測定する光学式距離センサをもつ座標測定機

の場合,これらのうちPForm.Sph.D95%:j:ODS及びPSize.Sph.All:j:ODSの検査は適用しない。

検査する座標測定機が回転式プロービングシステムをもつ場合,附属書Dに記載する検査を追加して実

14

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

施しなければならない。

6.2.2

検査用標準器

鋼製又はセラミックス製の検査用標準器を用いてプロービング誤差の評価を行う。他の適切な材料で製

作された検査用標準器を用いてもよい。異なる材質の検査用標準器を用いて検査を行うと,表面反射率,

光の浸込み(体積散乱),色,散乱特性などの光学特性の違いによって,得られるプロービング誤差が変わ

る可能性があるため,使用した検査用標準器の材質は記録しなければならない。プロービング誤差の評価

に使用する検査用標準器の表面粗さは,対応する最大許容誤差と比較して無視できる程度に小さくなけれ

ばならない。製造業者が検査用標準器の材質及び表面特性について指定しない場合には,使用者はこれら

を任意に選択できる。

検査用標準球の直径の既定値は10 mm以上51 mm以下(この条件を満たす検査用標準球を,以下,通

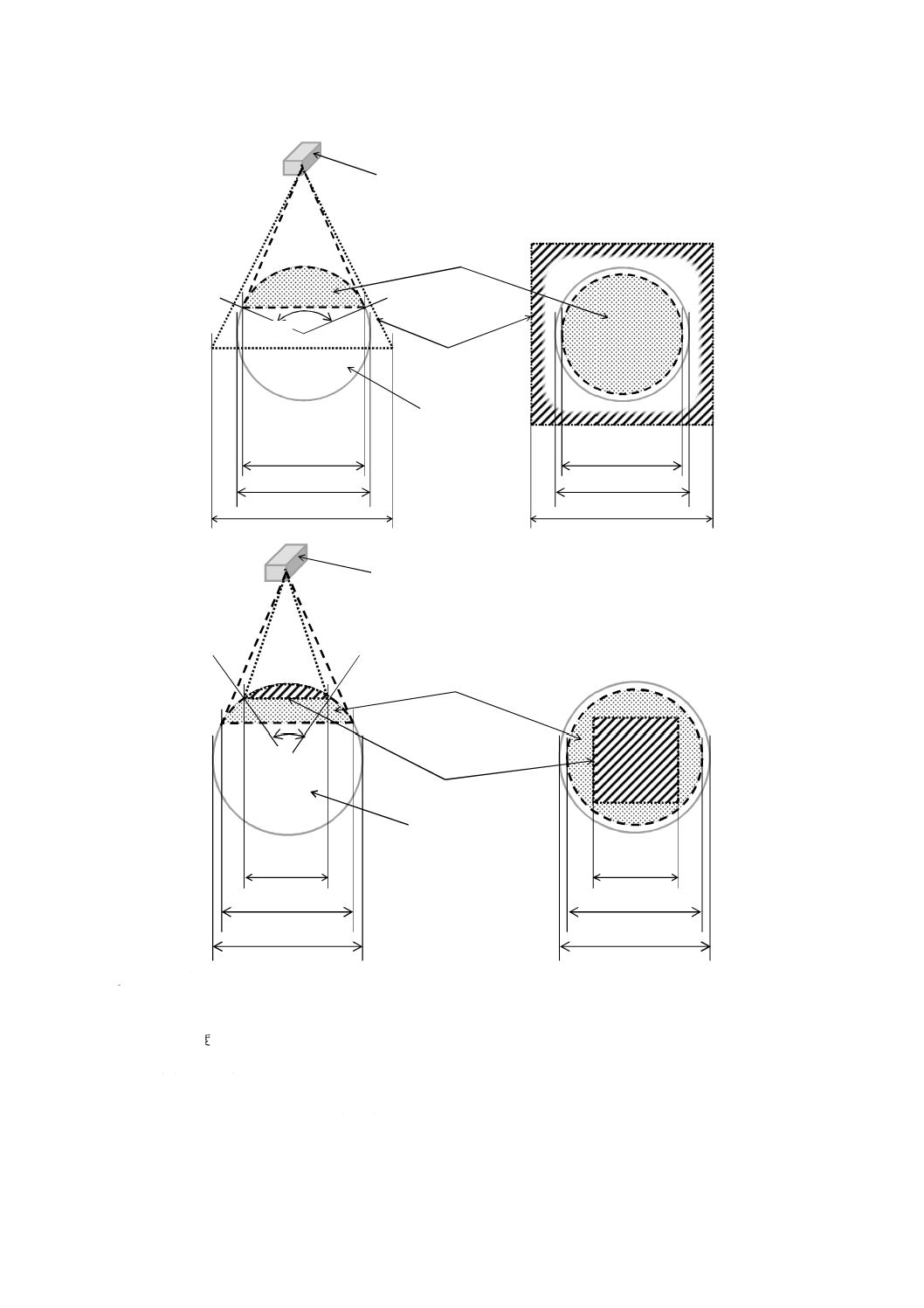

常直径の検査用標準球という。)でなければならない。検査用標準球の直径がセンサエリアの範囲(図4

参照)と比較して大幅に小さい場合,取得できる測定点の数が不十分となることがあり,センサの測定値

のひずみを正しく評価できないことがある。検査用標準球上での測定範囲がセンサエリアの範囲の66 %よ

りも小さい場合,プロービング性能検査用標準平面を測定しなければならない。製造業者と使用者の合意

の基に,プロービング性能検査用標準平面の代わりに直径が51 mmを超える球(以下,大直径球という。)

を用いてもよい。プロービング性能検査用標準平面又は大直径の検査用標準球上での測定範囲はセンサエ

リアの範囲の66 %以上でなければならない。

通常直径の検査用標準球はプロービング形状誤差(25点),プロービング形状誤差(95 %),プロービン

グ寸法誤差(25 点)及びプロービング寸法誤差(100 %)の評価に用いる。プロービング性能検査用標準

平面及び大直径球はプロービング形状誤差(25点)及びプロービング形状誤差(95 %)の評価に用いる。

ラインスキャン式又はポイントスキャン式のセンサの評価を行う場合,プロービング性能検査用標準平

面の短辺の長さは,少なくともプロービング特性の検査に実際に使用した通常直径の検査用標準球の直径

以上でなければならない。

15

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

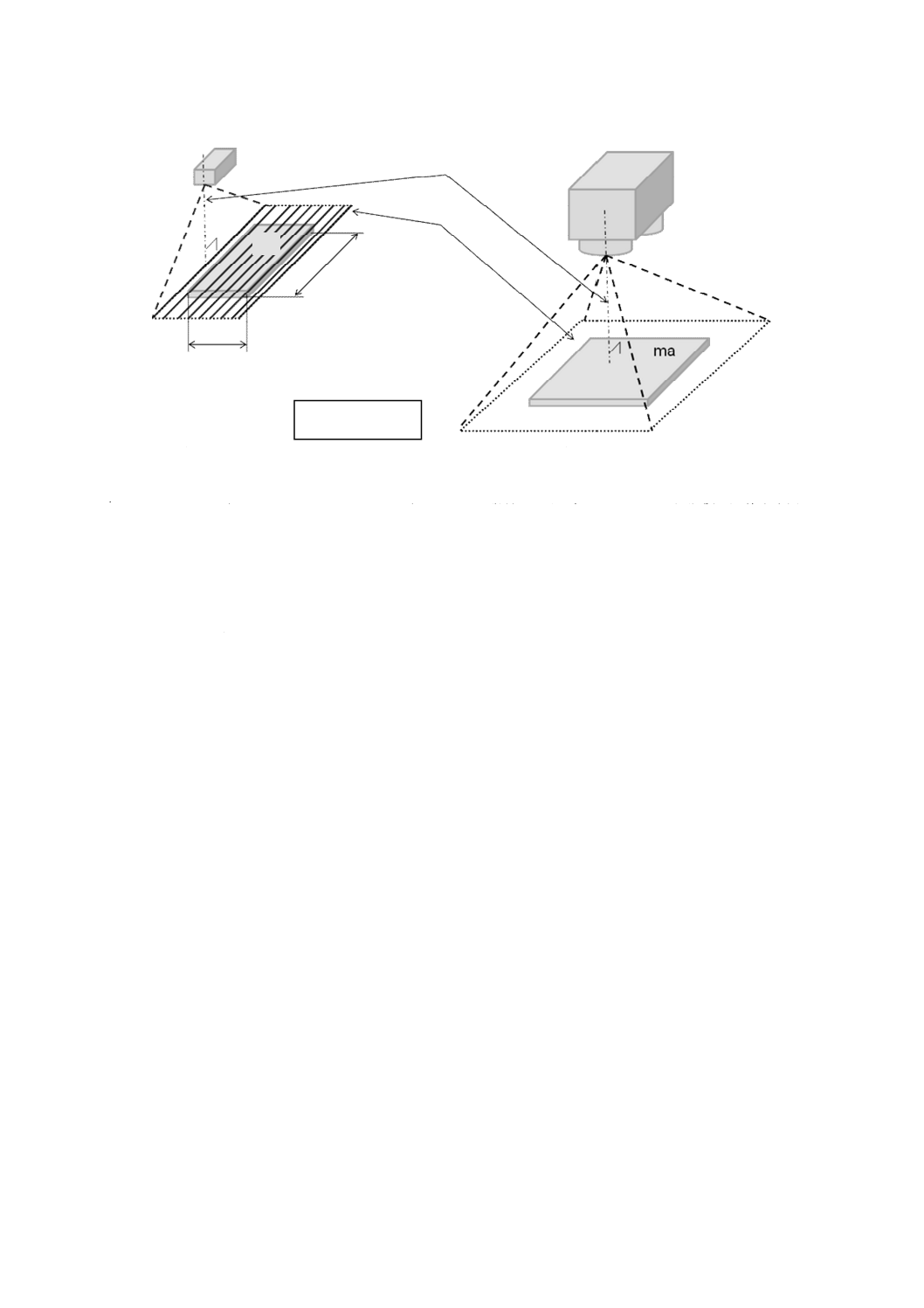

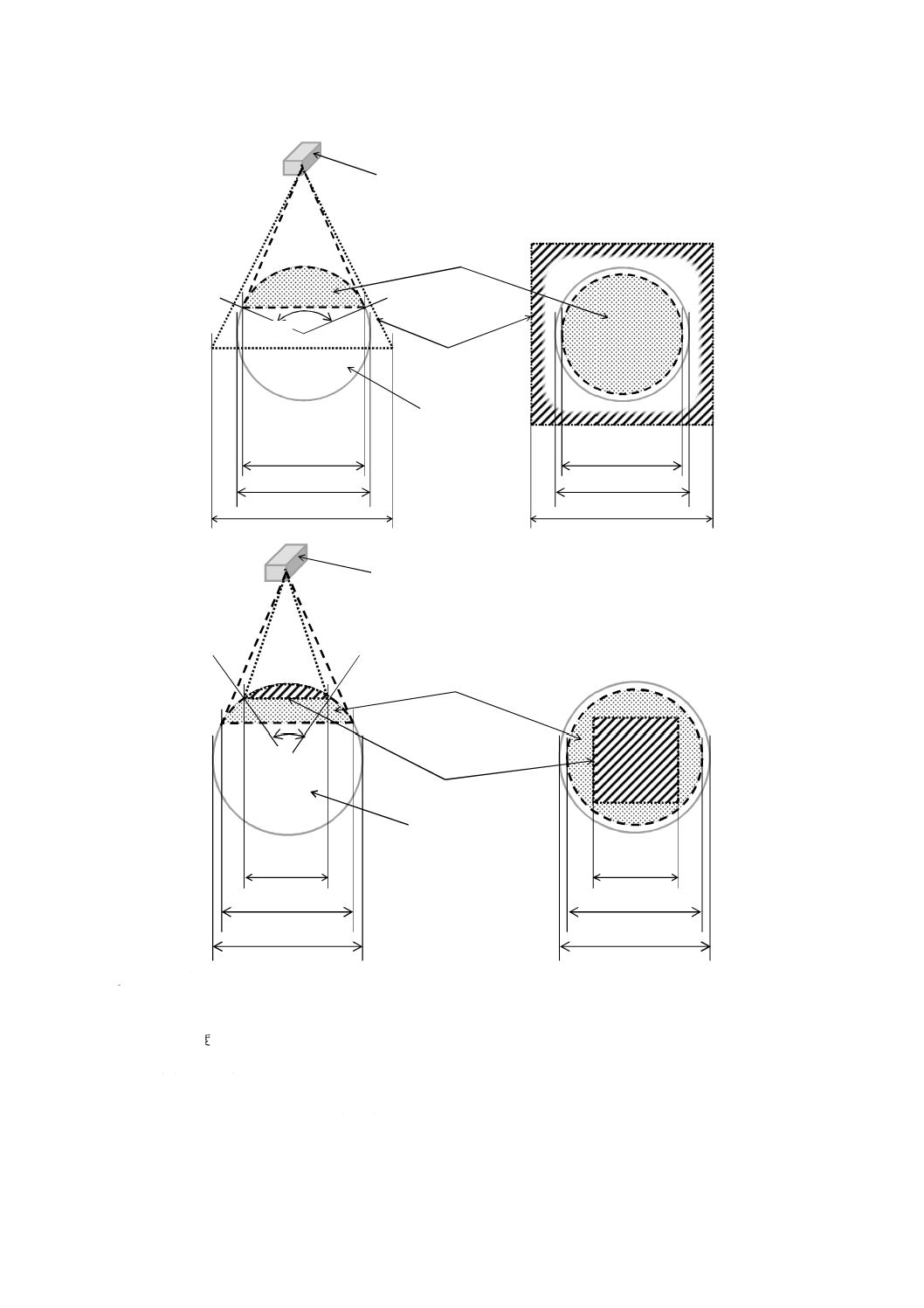

a) ラインスキャンセンサ又は

ポイントスキャンセンサの例

b) 二次元像投影センサの例

LX1 :ラインスキャンセンサ又はポイントスキャンセンサの場合における,プロービング性能検査用標準平面の短

辺の寸法

LX2 :ラインスキャンセンサ又はポイントスキャンセンサの場合における,プロービング性能検査用標準平面の長

辺の寸法

ma :測定範囲,センサエリアの少なくとも66 %以上の被測定領域

a

:ラインスキャンセンサ又はポイントスキャンセンサ

b

:二次元像投影センサ

c

:センサ中心軸

d

:センサエリア

図4−測定範囲とセンサエリアとの関係

注記 測定範囲がセンサエリアの66 %に相当するとき,検査用標準球上に投影された円の直径はセン

サエリアが正方形の場合の一辺の長さの92 %となる。これは0.66 ≈ (0.92/2)2×πという関係式

から求められる。

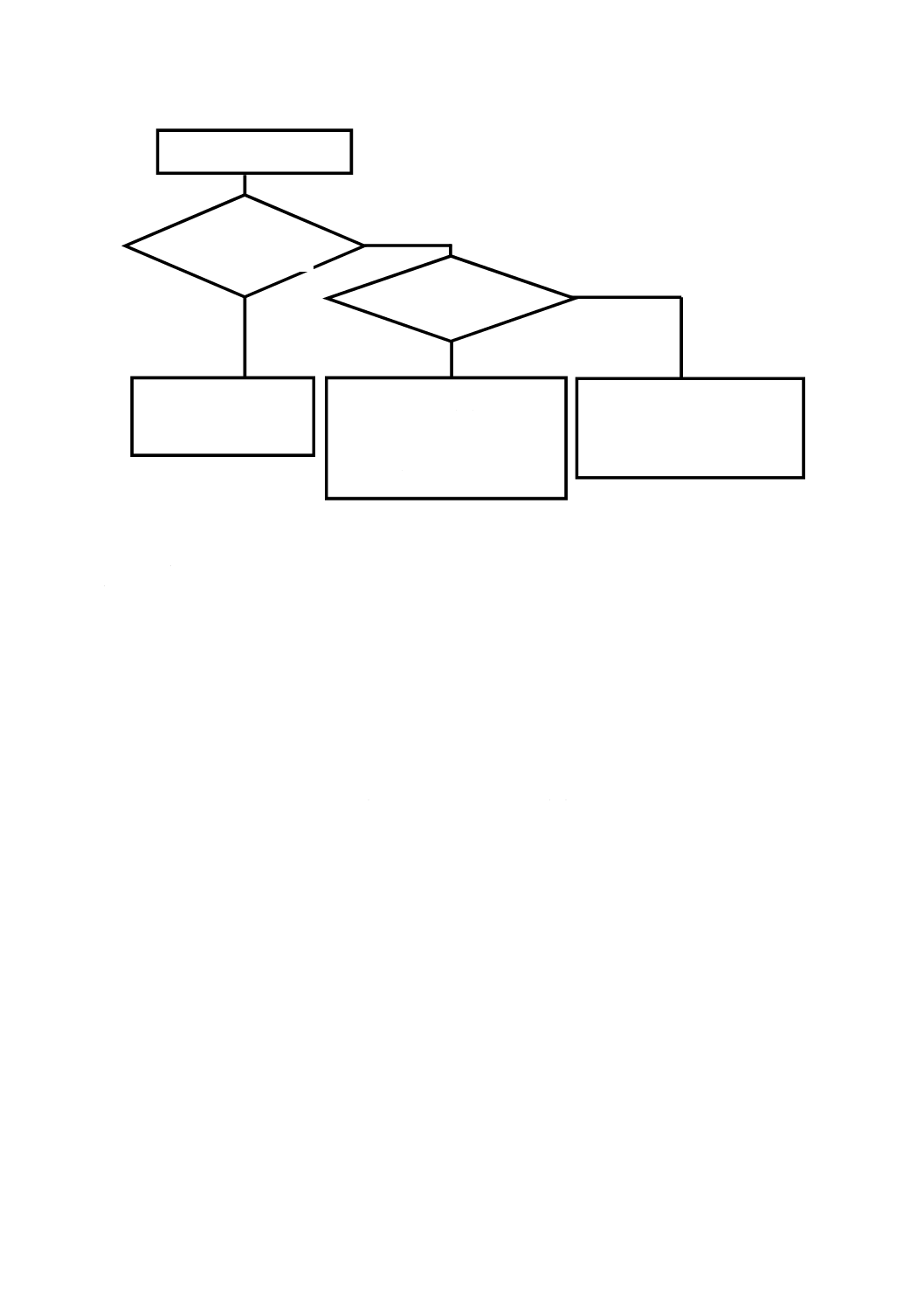

検査用標準器の選定に関する理解を容易にするために,フローチャートを図5に示す。

a

d

c

b

ma

LX2

LX1

ma≧0.66 × d

16

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

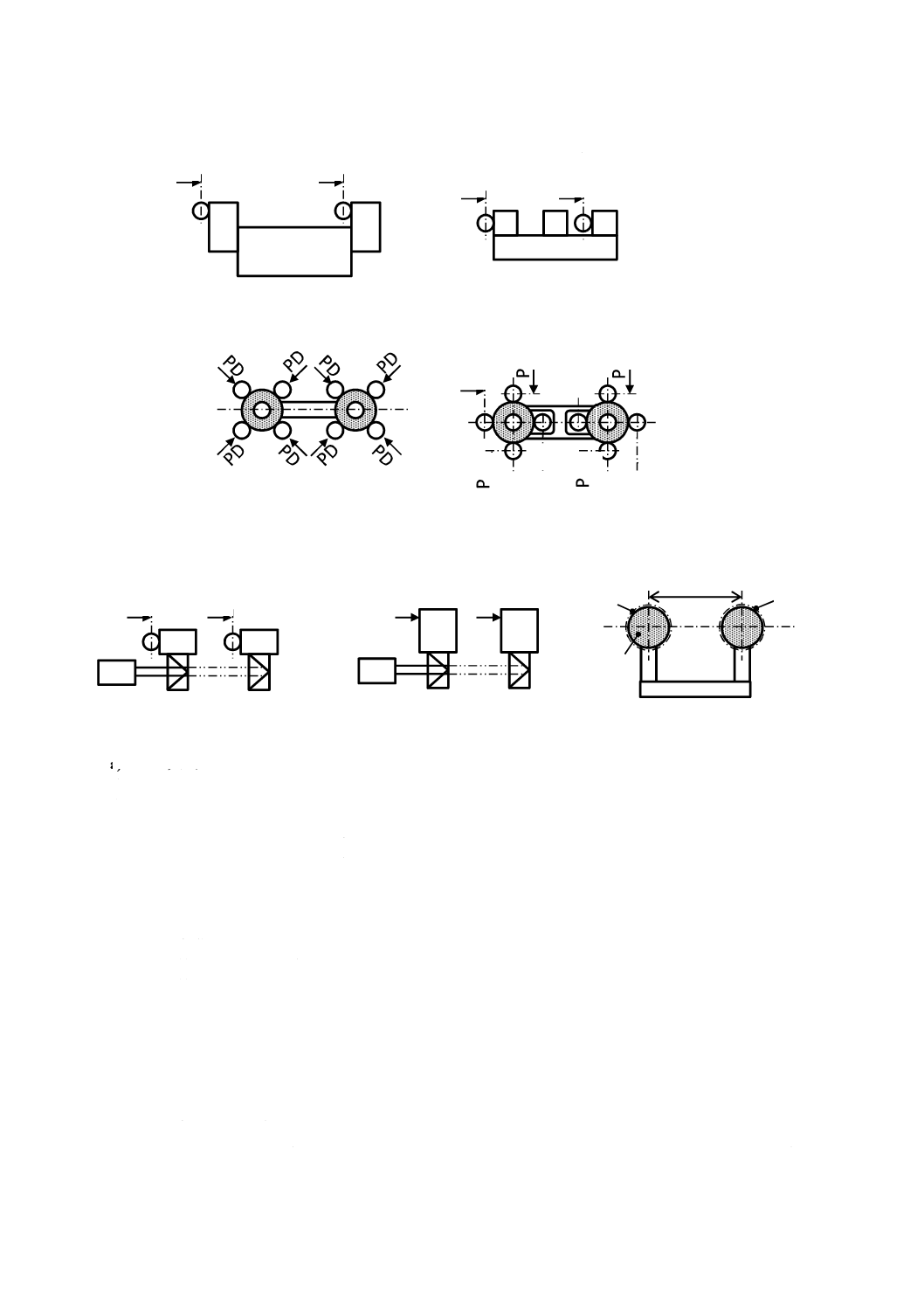

PS :PSize.Sph.1×25:j:ODS及びPSize.Sph.All:j:ODS

PF :PForm.Sph.1×25:j:ODS

PD :PForm.Sph.D95%:j:ODS

注記1 通常直径の検査用標準球:直径が10 mm以上51 mm以下である検査用標準球

注記2 大直径球:通常直径球を超える直径の大きな検査用標準球

図5−プロービング性能の検査に使用する検査用標準器の選定手順

光学式距離センサを備えた座標測定機のプロービングシステムのパラメータ設定に使用した校正球は,

この検査に用いてはならない。

検査用標準球の直径及び形状偏差,並びにプロービング性能検査用標準平面の形状は校正しなければな

らない。これらの形状偏差は検査する座標測定機の最大許容誤差の20 %を超えないことを推奨する。検査

用標準球及びプロービング性能検査用標準平面の形状偏差及び表面粗さは,検査結果に影響する。座標測

定機の受入検査又は定期検査を行う場合,JIS B 0641-1の規定を考慮しなければならない。

6.2.3

評価方法

6.2.3.1

一般

検査される全てのシステムは,座標測定機の製造業者が定める通常の操作手順に従ってパラメータ設定

しなければならない。

使用者はプロービングシステムのパラメータ設定に使用した校正球を設置した場所を除き,検査用標準

球又はプロービング性能検査用標準平面の位置を製造業者の指定する範囲内で任意に選ぶことができる。

検査用標準球又はプロービング性能検査用標準平面は振動による誤差を最小とするよう,強固に固定しな

ければならない。

フィルタの影響は附属書Aに記載する分解能検査によって観測することができる。分解能検査を実施す

る場合は,座標測定機に対してプロービング性能の検査と同じ操作条件を適用しなければならない。

PX:Tr:ODSを評価する場合,座標測定機によってセンサを複数位置に移動しながら測定を行う。PX:Art:ODSを

評価する場合,回転機構によってセンサ姿勢を複数姿勢に変更する。PX:St:ODSを評価する場合,センサを座

標測定機によって移動させずに測定を行う。

検査用標準球

通常直径の

検査用標準球

(PS,PF及びPD)

通常直径の検査用標準球

(PS,PF及びPD)

並びに

プロービング性能検査用

標準平面 (PF及びPD)

該当

非該当

球面上の測定範囲≧

センサエリアの66 %

通常直径の検査用標準球

(PS,PF及びPD)

並びに

大直径球 (PF及びPD)

合意あり

既定

(合意なし)

受渡当事者間

の合意があるか

17

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3.2

検査用標準球を使用する場合の評価方法

検査用標準球の表面を測定する。検査用標準球上において,製造業者の指定する球面の測定角度範囲を

測定するのが望ましい(図6参照)。検査用標準球上でデータを取得する角度範囲は,データシートに記

録しなければならない。

18

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

qcone

Ls

DPrj

Ds

Ls

DPrj

Ds

sa

pa

s

ods

qcone

Ls

DPrj

DS

Ls

DPrj

DS

sa

pa

s

ods

Ls

:投影線長さ

Dprj :検査用標準球上に投影した測定領域の直径

DS :検査用標準球の直径

q cone :測定角度

ods :光学式距離センサ

s

:検査用標準球

sa

:センサエリア

pa :検査用標準球上に投影した測定領域

図6−検査用標準球上での測定領域及び報告する測定角度

19

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3.3

検査用標準平面を使用する場合の評価方法

プロービング性能検査用標準平面の表面を測定する。平面上の測定範囲は,製造業者が指定したセンサ

エリアの最大面積であることが望ましい。平面上でデータを取得した範囲は,データシートに記載しなけ

ればならない。

6.2.4

検査結果の求め方

6.2.4.1

一般

光学式距離センサを備えた座標測定機の場合,実際に評価に使われた測定点の数の違いは検査結果に顕

著に影響する可能性がある。この規格では,プロービング性能の検査を実行するために必要な測定点群の

密度の下限値又は点群の点数の下限値を開示することが必要である。

ソフトウェアが検査用標準器のゲージ面以外の表面に属する測定点を除去する自動化された機能をもつ

場合,この機能を用いて検査を行ってもよい。例えば,検査用標準器以外の表面に属する測定点を手動で

取り除くなど,評価しようとする測定点を手動で選択することが通常の操作手順である場合は,その測定

点の選択の手順をデータシートに記述し,検査においてもこの手順を実施しなければならない。自動又は

手動によって除去した点以外の全ての測定点を検査に使用しなければならない。自動又は手動による測定

点の除去は,ノイズ又は異常点の除去を目的として間違った使い方をしてはならない。

注記 測定点の除去を行うためには,使用者は光学式距離センサの特性又は検査用標準球の光学特性,

環境からの外乱光又はフィルタのアルゴリズムなどについての十分な知識をもつことを推奨す

る。

6.2.4.2

代表点によるプロービング特性

6.2.4.2.1

一般

検査用標準球又はプロービング性能検査用標準平面で測定点を取得した測定領域の中から,25か所の部

分領域を選択する。それぞれの部分領域において,その領域を代表する一点の座標値を求める。選択され

る25か所の部分領域は,測定領域の中でほぼ均等に分布しなければならない。

JIS B 7440の他の部との比較を可能とするため,6.2.4.2.2に規定するプロービング形状誤差(25点)又

は6.2.4.2.4に規定するプロービング寸法誤差(25点)の検査は単一点の測定に基づいて実施しなければな

らない。面測定センサ(例えば,ポイントスキャン,ラインスキャン,しま投影など)をもつ座標測定機

を検査する場合,5 mm2以下の部分領域に含まれる測定点からその領域を代表する一点を代表点として求

め,この代表点を用いて検査を行わなければならない。代表点を求めるための測定点は,円形又は長方形

の閉じた境界線によって仕切られた部分領域に含まれなければならない。技術的な理由によって5 mm2以

下の部分領域から代表点を求めることが現実的でないと認められる場合は,受渡当事者間の合意に基づき,

より大きな面積の部分領域を適用してもよい。この場合には検査に適用した部分領域の面積をデータシー

トに記載しなければならない。

製造業者は,複数の測定点から代表点を求めるためのソフトウェアを供給しなければならない。このソ

フトウェアツールは,座標測定機の通常の操作条件において使用可能でなければならない。受渡当事者間

の合意によって,製造業者の作成した操作手順書に記載されたフィルタの条件を設定して用いてもよい。

フィルタの適用手順を記載し,使用者に報告しなければならない。複数点のデータから代表点を求めると

き,測定対象が球又は平面の一部であるという事実を例外として,測定対象に関する事前の情報(例えば,

検査用標準球の直径又は中心座標)を,代表点を求めるためのソフトウェアに与えてはならない。

検査用標準球を用いてプロービング性能の検証を行う場合,JIS B 7440-5の6.2.4.4に例示された検査用

標準球上の25点の位置を,25か所の部分領域の中心位置とすることを推奨する。座標測定機が単一点を

20

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

取得するセンサを備える場合,JIS B 7440-5の手順に従って25点の測定点を取得しなければならない。セ

ンサが半球全体を測定できない場合は,測定点を取得する球面の測定角度を製造業者が指定してもよい。

検査用標準球上で測定点を取得する測定角度をデータシートに記載しなければならない。

製造業者の裁量によって,例えば,フィルタなどの特別な操作条件における最大許容誤差を追加して設

定してもよい。検査用標準器に関する情報(直径,中心座標など)の入力を必要とするフィルタは,最大

許容誤差を設定する場合又は検査する場合に用いてはならない。

6.2.4.2.2

球によるプロービング形状誤差(25点)

25点の代表点全てを使用し,半径を拘束しない最小二乗法(球の半径及び中心座標が全て求まる。)に

よって球(最小二乗球)を当てはめる。25点の代表点それぞれに対して最小二乗球の中心からの距離rを

求める。最小二乗球の中心から25点の代表点までの距離rの範囲(rmax−rmin)を形状偏差として記録する。

この値がプロービング形状誤差(25点)PForm.Sph.1×25:j:ODSである。

PForm.Sph.1×25:j:ODS=rmax−rmin

注記 部分領域の測定点から代表点を算出する方法には複数の方法が考えられる。簡単な方法として

は,25か所の部分領域それぞれにおいて,その部分領域に含まれるある一点を選択する方法又

はその部分領域に含まれる測定点の重心を計算する方法がある。より高機能な方法としては,

その部分領域に含まれる測定点に最小二乗球を当てはめ,最小二乗球面上の一点を代表点とし

て採用する方法がある。これらの方法によって算出された25点の代表点から求めた球面形状測

定誤差(25点)の値は互いにほとんど同じ値になるが,6.2.4.2.4に規定のプロービング寸法誤

差(25点)を求めた値は互いに異なる。これは前者の方法で求めた代表点は,後者の方法で求

めた最小二乗球の球面よりも内側に位置する可能性があるからである。プロービング形状誤差

(25点)は代表点の決定方法に影響を受けないが,プロービング形状誤差(25点)及びプロー

ビング寸法誤差(25点)のいずれにおいても同一の代表点を使用しなければならないため,後

者の高機能な方法を推奨する。

6.2.4.2.3

平面によるプロービング形状誤差(25点)

25点全てを用いて,最小二乗法によって当てはめた平面を計算する。25点の代表点それぞれに対して,

最小二乗平面からの法線方向符号付距離dを計算する。最小二乗平面から25点の代表点までの符号付距離

dの範囲(dmax−dmin)を形状偏差として記録する。この値が平面によるプロービング形状誤差(25点)

PForm.Sph.1×25:j:ODSである。

PForm.Sph.1×25:j:ODS=dmax−dmin

注記 部分領域の測定点から代表点を算出する方法には複数の方法が考えられる。簡単な方法として

は,25か所の部分領域それぞれにおいて,その部分領域に含まれるある一点を選択する方法又

はその部分領域に含まれる測定点の重心を計算する方法がある。より高機能な方法としては,

その部分領域に含まれる測定点に最小二乗平面を当てはめ,最小二乗平面上の一点を代表点と

する方法がある。

6.2.4.2.4

プロービング寸法誤差(25点)

プロービング形状誤差(25点)の評価に用いたものと同じ25点の代表点を使用しなければならない。

各々の部分領域で得た測定点を最小二乗球面に当てはめ,その領域の代表点を6.2.4.2.2に規定のとおり

に決定することを推奨する。

25点の代表点全てを使用し,半径を拘束しない最小二乗法(球の半径及び中心座標が全て求まる。)に

よって球(最小二乗球)を当てはめる。プロービング寸法誤差(25点)PSize.Sph.1×25:j:ODSは,測定によって

21

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

得た検査用標準球の直径測定値Dmeasと直径校正値Dcalとの差として次の式で表す。

PSize.Sph.1×25:j:ODS=Dmeas−Dcal

6.2.4.3

点群によるプロービング特性

6.2.4.3.1

一般

独立した個々の測定点を取得する(離散的な1点測定)センサを備える座標測定機の場合,点群から計

算するプロービング特性についての最大許容誤差を指定し,検査することは要求されない。

フィルタの適用が製造業者の定める通常の操作手順に含まれる場合であっても,点群によるプロービン

グ特性の検査は使用者が選択可能なソフトウェアフィルタを使用せずに実施しなければならない。製造業

者は特定の種類のフィルタを適用した場合の点群によるプロービング特性について追加して規定してもよ

い。

6.2.4.3.2

プロービング形状誤差(95 %)

全ての測定点のうちの95 %を包含する同心二球面の最小間隔を求める。この間隔がプロービング形状誤

差(95 %)である。プロービング性能検査用標準平面を用いて検査を行う場合,計算された最小二乗平面

からの法線方向距離に関して全測定点のうちの95 %を包含する平行二平面の最小間隔を求める。

6.2.4.3.3

プロービング寸法誤差(100 %)

検査用標準球上で取得した全ての測定点から,半径を拘束しない最小二乗法(球の半径及び中心座標が

全て求まる。)によって球を計算する。プロービング寸法誤差(100 %)PSize.Sph.All:j:ODSは計算された検査用

標準球の直径の測定値Dmeasと直径の校正値Dcalとの差として次の式で表す。

PSize.Sph.All:j:ODS=Dmeas−Dcal

6.3

長さ測定誤差

6.3.1

一般

長さ測定誤差の評価原理は,五つの検査長さについて標準器の校正値と測定機の指示値とを比較するこ

とによって,光学式距離センサを備えた座標測定機がその最大許容長さ測定誤差EBi:j:ODS,MPE又は

EUni:j:ODS,MPEの範囲で測定できるかどうかを決定することである。

ある形式の座標測定機については,双方向の測定結果を得ることが実用的ではないことがある。このよ

うな場合,単一方向測定の仕様が許容される。単一方向の長さ測定の手順はB.3に従わなければならない。

光学式距離センサに加えて他のプロービングシステム(接触式プロービングシステム又は画像プロービ

ングシステム)を備える場合,長さ測定による検査は製造業者が指示する一つのプロービングシステムに

よって実施しなければならない。光学式距離センサだけを備える場合,この規格が規定する長さ測定の検

査を実施しなければならない。

6.3.2

検査用標準器

長さ測定誤差を決定するために,セラミックス製又は鋼製の検査用標準器を用いる。その他の適切な材

質の検査用標準器を用いてもよい。異なる材質は反射率,光学的しみこみ(内部散乱),色,散乱特性など

において異なる特性を示し,長さ測定誤差の値及び検査に当たって検証しようとする値が変化する可能性

があるため,検査に使用される材質は記述しなければならない。プロービングされる部分の表面粗さは,

最大許容長さ測定誤差に対して無視できる程度に小さくなければならない。ここで,製造業者が長さの検

査用標準器の材質と表面性状を指定しない場合,これらは自由に選択してもよい。使用者が校正された検

査用の長さを提供しない限り,製造業者は附属書Bに記載される検査用の長さを代表するいずれの検査用

標準器を選んでもよい。

それぞれの検査用標準器の長さは校正しなければならず,合否判定を行う場合には測定の不確かさを考

22

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

慮に入れて,JIS B 0641-1に従って判定しなければならない。

それぞれの検査位置における最も長い検査用の長さは検査用の長さを通過する測定線に沿った座標測定

機の最大移動可能範囲の66 %以上でなければならない。したがって,空間の対角方向を検査する場合の,

検査用の長さの最も長いものについて許される最小値は,軸方向の検査の場合の,検査用の長さの最も長

いものについて許される最小値よりも長くなる。

6.3.3

評価方法

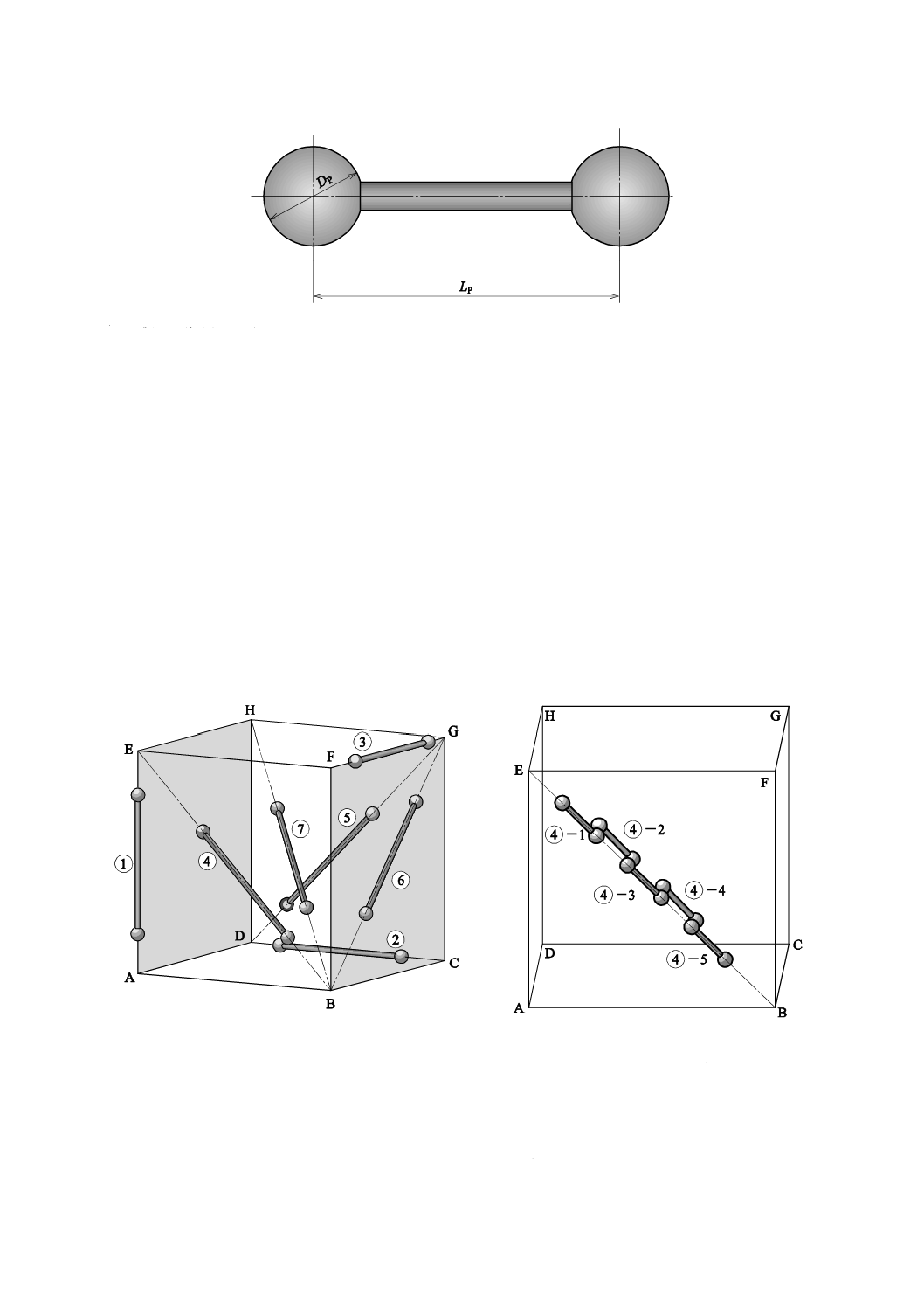

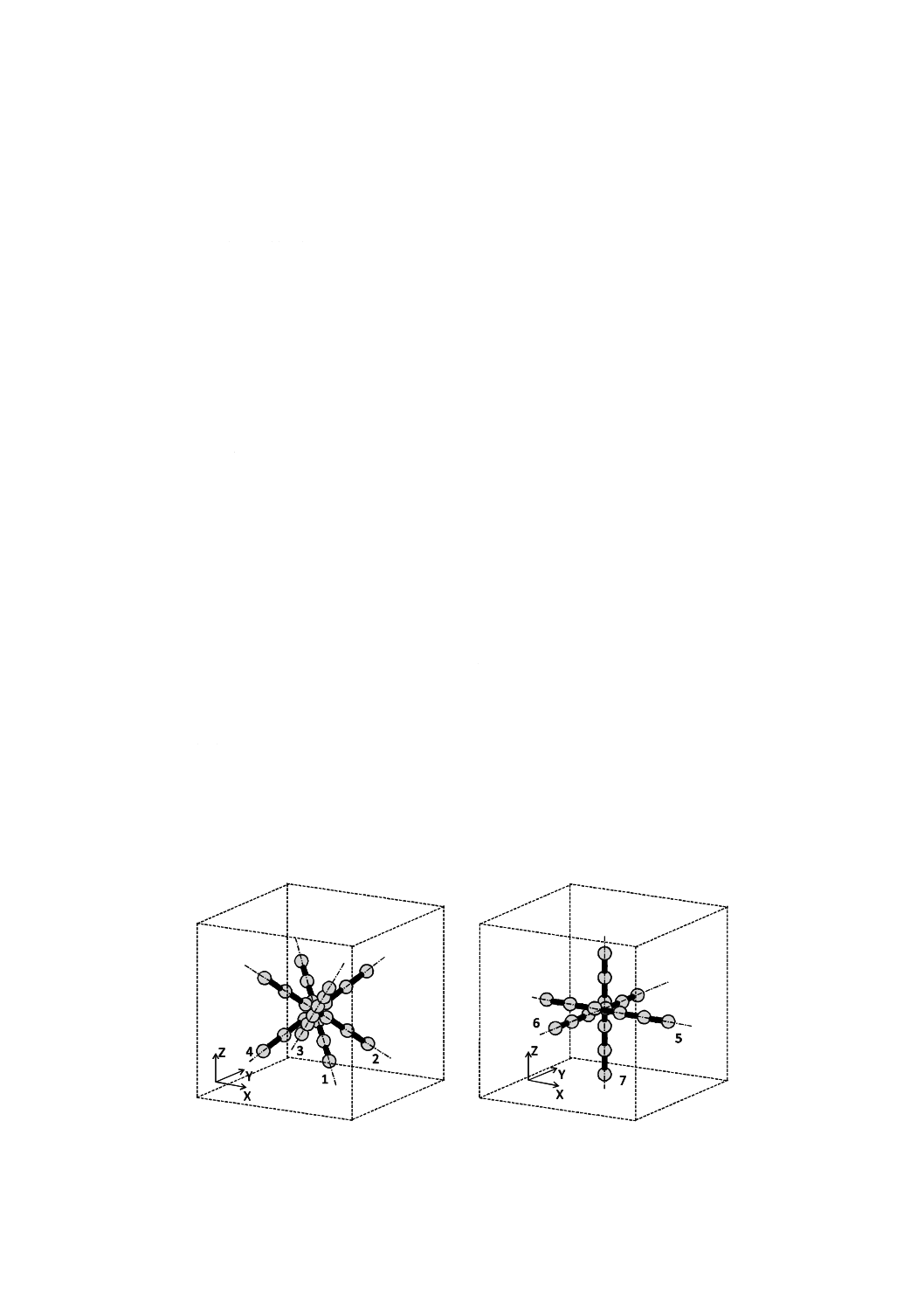

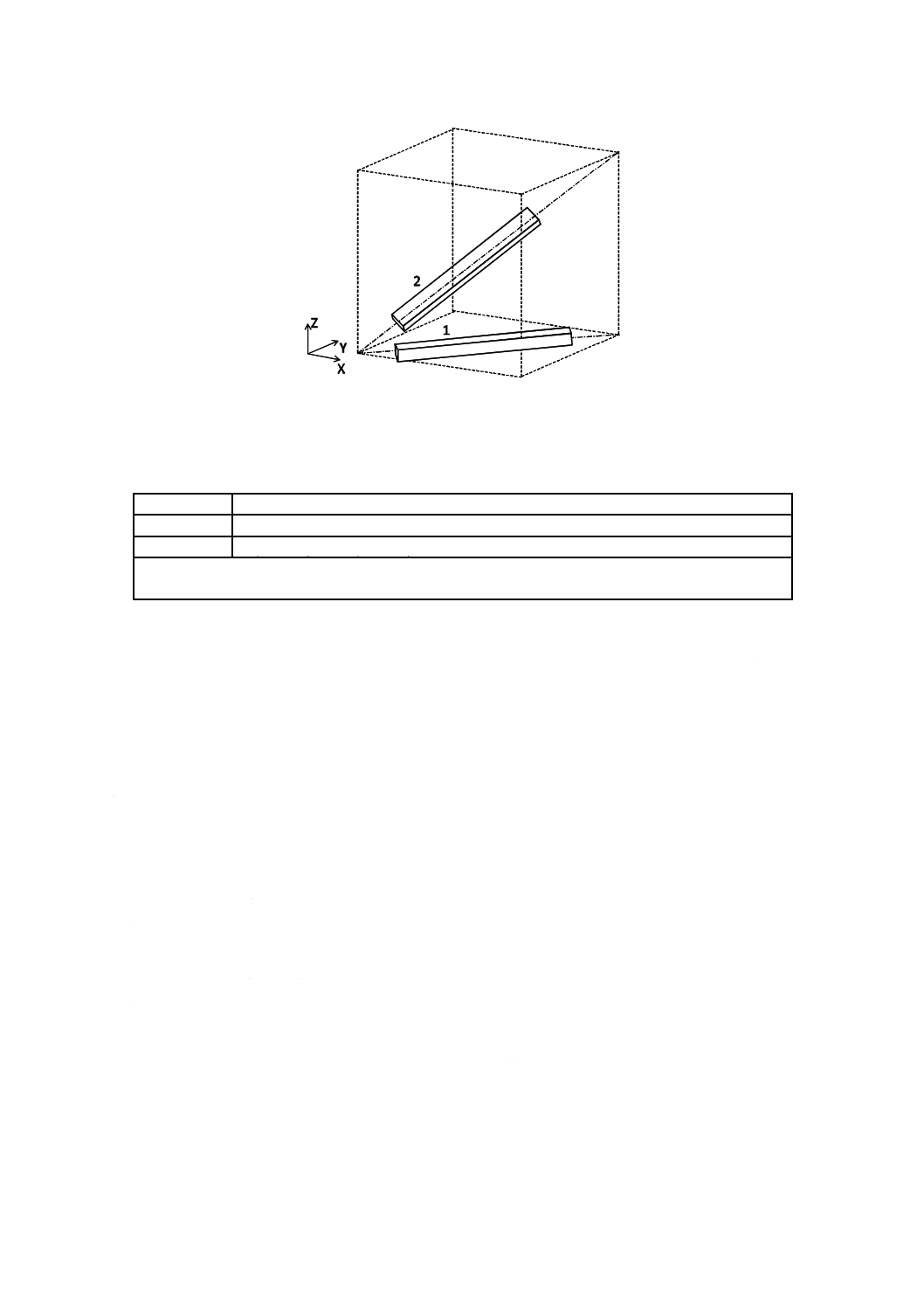

座標測定機の測定空間において,七つの異なる位置(位置及び方向)に,五つの異なる検査用の長さを

設置し,各々の長さを3回ずつ測定し,合計105回の測定を実施しなければならない。七つの位置のうち

の四つの位置及び方向は表2及び図7に示すとおり,空間の対角方向でなければならない。特に指定がな

い場合,残りの三つの既定の位置は表2に示す各軸に沿った位置であるが,使用者はこの三つの位置を指

定することができる。

受渡当事者間の合意に基づいて表2及び図7と異なる配置を採用することができる。この場合は,検査

用の長さの配置はデータシートに記録しなければならない。

注記1 検査用の長さの位置及び方向の選択によって検査結果が大幅に変わることがある。

プロービングシステムの取付け及びパラメータ設定は製造業者の通常の手順に従わなければならない。

ソフトウェアが検査用標準器のゲージ面以外の表面に属する測定点を除去する自動化された機能をもつ

場合,この機能を用いて検査を行ってもよい。例えば,検査用標準器以外の表面に属する測定点を手動で

取り除くなど,評価しようとする測定点を手動で選択することが通常の操作手順である場合は,その測定

点の選択の手順をデータシートに記述し,検査においてもこの手順を実施しなければならない。自動又は

手動によって除去した点以外の全ての測定点を検査に使用しなければならない。自動又は手動による測定

点の除去は,ノイズ又は異常点の除去を目的として間違った使い方をしてはならない。

注記2 測定点の除去を行うためには,使用者は光学式距離センサの特性又は検査用標準球の光学特

性,環境からの外乱光又はフィルタのアルゴリズムなどについての十分な知識をもつことを

推奨する。

フィルタの影響は附属書Aに記載する分解能検査によって観測することができる。分解能検査を実施す

る場合,座標測定機に長さ測定誤差の検査と同じ操作条件を適用しなければならない。

製造業者の裁量によって,例えばフィルタなどの特別な操作条件についての追加の最大許容誤差を指定

してもよい。

図7−評価における検査用標準器の位置:必須の4方向の空間対角の位置(1〜4),

及び座標系の軸に沿った既定の三つの位置(5〜7)

23

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−測定空間における測定位置

位置の番号

測定空間における測定位置

必須 又は 既定

1

点(1,0,0)から点(0,1,1)を結ぶ空間の対角方向

必須

2

点(1,1,0)から点(0,0,1)を結ぶ空間の対角方向

必須

3

点(0,1,0)から点(1,0,1)を結ぶ空間の対角方向

必須

4

点(0,0,0)から点(1,1,1)を結ぶ空間の対角方向

必須

5

点(0,1/2,1/2)から点(1,1/2,1/2)を結ぶ座標測定機の軸方向

既定

6

点(1/2,0,1/2)から点(1/2,1,1/2)を結ぶ座標測定機の軸方向

既定

7

点(1/2,1/2,0)から点(1/2,1/2,1)を結ぶ座標測定機の軸方向

既定

注記1 この表の座標系(X,Y,Z)における互いに反対方向に位置する測定範囲の頂点を点(0,0,0)及

び点(1,1,1)とする。

注記2 この表は位置5,6,及び7について,受渡当事者間で取り決めのない場合に採用するのが望ま

しい測定位置を既定として表記する。

6.3.4

低熱膨張係数の検査用の長さを使用する場合

校正された検査用の長さがJIS B 7440-2で定義する“ノーマルCTEをもつ材料”でない場合,対応する

EBi:j:ODS,MPE又はEUni:j:ODS,MPEはアスタリスク(*)を付けて明示し,校正された検査用の長さの熱膨張係数

についての追加の説明を提供しなければならない。

例 EBi:j:ODS,MPE*又はEUni:j:ODS,MPE*

*標準器は,0.5×10−6/Kより小さい熱膨張係数及び0.3×10−6/Kより小さい熱膨張係数の拡張

不確かさ(k=2)をもつスーパインバである。

EBi:j:ODS,MPE又はEUni:j:ODS,MPEに関する製造業者の仕様がα<2×10−6/K(すなわち,“ノーマルCTE”では

ない。)を要求する場合,“ノーマルCTE”をもつ校正された検査用の長さを用いて追加の測定を行わなけ

ればならない。この追加の測定に用いる“ノーマルCTE”をもつ検査用の長さは,0.5 m又は座標測定機

の最も長い軸の移動距離の50 %のいずれか短い方を超える長さでなければならない。この測定は,座標測

定機の測定空間の中央付近において,座標測定機のいずれかの軸に平行な位置で行わなければならない。

測定は3回繰り返さなければならない。製造業者は,この追加の測定に用いる“ノーマルCTE”をもつ検

査用の長さの熱膨張係数を校正してもよい。

JIS B 7440-2の附属書Dの要件を満足する場合に限り,低熱膨張係数の校正された検査用の長さの熱膨

張について,“ノーマルCTEをもつ材料”と同等の挙動を示すように計算によって補正することができる。

ただし,この場合においても校正された検査用の長さは低熱膨張係数をもつものとみなされ,この箇条の

要求を満足する必要がある。

6.3.5

検査結果の求め方

6.3.5.1

一般

105回全ての測定について,長さ測定誤差EBi:j:ODS又はEUni:j:ODSを求める。

附属書Bに記載する長さ測定誤差EBi:j:ODS又はEUni:j:ODSとの比較を可能にするために,単一点が得られな

ければならない。面測定センサ(例えば,ラインスキャン,ポイントスキャン,しま投影など)を備える

座標測定機を検査する場合,5 mm2を超えない領域の点群から求めた一つの点を代表点として適用しなけ

ればならない。

技術的な理由によって5 mm2を超えない領域が実用的でないと考えられる場合,受渡当事者間の合意に

よって,より大きな領域を適用してもよい。ただし,この場合,適用した領域のサイズをデータシートに

記載しなければならない。

24

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

検査用標準器を用い,B.2に記載する双方向測定を行う場合,それぞれの長さ測定誤差EBi:j:ODSはそれぞ

れの検査用標準器の長さの測定値LBi.measと校正値LBi.calとの差から,次のように計算する。

EBi:j:ODS=LBi.meas−LBi.cal

検査用標準器を用い,B.3に記載する単一方向測定を行う場合,それぞれの長さ測定誤差EUni:j:ODSはそ

れぞれの検査用標準器の長さの測定値LUni.measと校正値LUni.calとの差から,次のように計算する。

EUni:j:ODS=LUni.meas−LUni.cal

一つの測定位置において五つの長さを単一方向に測定する場合,方法A又は方法Bのいずれかによって

EBi:j:ODSを計算してもよい。

注記1 方法Bは追加の測定を行う必要がないが,方法Aに比較してより大きな長さ測定誤差をもた

らす可能性がある。

注記2 単一方向測定に点群サンプリングを適用する場合はB.4.3.5を参照。

6.3.5.2

方法A

B.4に記載の単一点又は代表点による2点法で得られた単一方向測定及び双方向測定の両方が双方向長

さ測定誤差を求めるために行われなければならない。それぞれの双方向長さ測定誤差EBi:j:ODSは,それぞれ

の検査用標準器の長さの測定値LUni.measと校正値LUni.calとの差及び双方向に校正された短い検査用の長さの

測定値LBi-Short.measと校正値LBi-Short.calとの差から,次のように計算する。

EBi:j:ODS=LUni.meas−LUni.cal+LBi-Short.meas−LBi-Short.cal

6.3.5.3

方法B

双方向長さ測定誤差EBi:j:ODSは,B.4に従う長さの測定値LUni.measと校正値LUni.calとの差,6.2に規定する

プロービング形状誤差(25点)PForm.Sph.1×25:j:ODS及びプロービング寸法誤差(25点)PSize.Sph.1×25:j:ODSから次

のように計算する。

LUni.meas−LUni.cal+PSize.Sph.1×25:j:ODS>0のとき,EBi:j:ODSは仕様への適合を判定するときに適用可能な上限値

を示すため,EBi:j:ODS<LUni.meas−LUni.cal+PSize.Sph.1×25:j:ODS+PForm.Sph.1×25:j:ODSとなる。

LUni.meas−LUni.cal+PSize.Sph.1×25:j:ODS=0のとき,EBi:j:ODSは仕様への適合を判定するときに適用可能な上限値

かつ下限値を示すため,EBi:j:ODS<PForm.Sph.1×25:j:ODS及びEBi:j:ODS>−PForm.Sph.1×25:j:ODSとなる。

LUni.meas−LUni.cal+PSize.Sph.1×25:j:ODS<0のとき,EBi:j:ODSは仕様への適合を判定するときに適用可能な下限値

を示すため,EBi:j:ODS>LUni.meas−LUni.cal+PSize.Sph.1×25:j:ODS−PForm.Sph.1×25:j:ODSとなる。

代表点による長さ測定誤差との互換性を維持するため,単一方向測定誤差の測定において点群測定を行

う場合は,105回の長さ測定誤差に対してPForm.Sph.1×25:j:ODS及びPSize.Sph.1×25:j:ODSの測定及び計算を1回だけ行

う。

座標測定機がこの補正のための附属装置を備える場合,系統的な誤差又は熱的に誘導された誤差(熱膨

張を含む。)を計算し,校正された検査用の長さの個別の測定における指示値を補正してもよい。環境条件

が製造業者による仕様の条件を満足する場合,コンピュータの出力から得られた測定結果について温度補

正又は他の補正を手動で行ってはならない。

一つのグラフに全ての長さ測定誤差(EBi:j:ODS又はEUni:j:ODSの値)を,それらに対応する最大許容誤差

EBi:j:ODS,MPE又はEUni:j:ODS,MPEと一致する様式を用いて図示する(JIS B 7440-1の図12,図13及び図14を参

照)。

25

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.4

平面形状測定誤差

6.4.1

評価原理

面測定センサにはセンサの光学系のひずみ,つなぎ合わせの誤差などに起因する固有の誤差がある。

この種類の誤差は,プロービング形状誤差の検査によって検出することが困難である。面測定センサを

備える座標測定機は表面形状を評価するために用いることが多い。この種類の誤差は表面形状の測定にお

いて大きな影響を及ぼすため,面測定センサを備えた座標測定機については,平面形状測定誤差の仕様を

表記し,検査を実施しなければならない。

センサ領域よりも大きな寸法の測定ワークを測定する場合,一つにまとめられたイメージを得るために

つなぎ合わせ(スティッチング)として知られるデータの結合処理を行う。つなぎ合わせは複数の異なる

方法によって実現することができる。この規格で取り扱うつなぎ合わせは,直交形座標測定機の三次元座

標値を参照して単純にデータを結合する場合に限定する。例えば,複数のセンサ領域の間の重複領域を参

照する数値計算によるフィッティング,参照マーカなどを用いた他のつなぎ合わせ法はこの規格では取り

扱わない。

注記 複数のセンサ領域の間の重複領域を参照する数値計算によるフィッティング,参照マーカなど

を用いるつなぎ合わせ,又は非直交形座標測定機に関するつなぎ合わせについては,附属書JC

を参照。

さらに,座標測定機の不完全な機械構造に由来する真直度測定誤差もまたプロービング形状誤差の検査

によって検出することは困難である。真直度誤差の影響が顕著な用途,例えば半導体,LCDパネル,シー

ル面などに座標測定機を使用する場合は,センサの種類によらず,平面形状測定誤差の検査を実施するこ

とを強く推奨する。

平面形状測定誤差の評価原理は,光学式距離センサ付き座標測定機が最大許容平面形状測定誤差

EForm.Pla.D95%:j:ODS,MPEの範囲で測定ができるかどうかを次の評価によって決定することである。

− 測定点を包含する平行二平面の最小間隔

6.4.2

検査用標準器

セラミックス製又は鋼製の平面形状測定誤差検査用標準平面は,平面形状測定誤差を決定するために用

いる。その他の適切な材質の検査用標準器を用いてもよい。異なる材質は反射率,光学的しみこみ(内部

散乱),色,散乱特性などにおいて異なる特性を示し,平面形状測定誤差の値及び検査に当たって検証しよ

うとする値が変化する可能性があるため,検査に使用する材質は記載しなければならない。プロービング

する形体の表面粗さは,最大許容平面形状測定誤差に対して無視できる程度に小さくなければならない。

ここで,製造業者が平面形状測定誤差検査用標準平面の材質及び表面性状を指定しない場合は,自由に選

択してもよい。平面形状測定誤差検査用標準平面の形状は,校正されていなければならず,その形状偏差

は,検査結果に影響するため,仕様に対する合否判定を行う場合には考慮しなければならない。

平面形状測定誤差検査用標準平面の寸法は,次のとおりでなければならない。

− 平面形状測定誤差検査用標準平面の長い方の側面長さは,ラインスキャン若しくはポイントスキャン

センサの投影線の長さ,又は二次元像投影センサのセンサエリアの幅のいずれか該当するものの少な

くとも2倍なければならない。

− 平面形状測定誤差検査用標準平面の短い方の側面長さは,ラインスキャン又はポイントスキャンセン

サを用いる場合には,少なくともプロービング性能の検査に実際に用いる“通常の球直径”以上でな

ければならない。

− 平面形状測定誤差検査用標準平面の短い方の側面長さは,二次元像投影センサの場合には,少なくと

26

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もプロービング性能の検査に実際に用いる“通常の球直径”又はセンサエリアの幅のいずれか小さい

方以上でなければならない。

長い平面形状測定誤差検査用標準平面を用いる場合には,真直度測定誤差を更に明瞭に観察することが

できる。

プロービングシステムのパラメータ設定の目的のために光学式距離センサ付き座標測定機とともに供給

された校正用平面を検査に用いてはならない。

推奨する寸法を包含する平面形状測定誤差検査用標準平面の入手ができない場合には,代わりに小さな

平面形状測定誤差検査用標準平面を移動ステージに載せたもの,又は類似の装置を用いてもよい。

6.4.3

評価方法

平面形状測定誤差検査用標準平面は2か所に設置しなければならない。1か所は座標測定機の支持部(す

なわちテーブル)に,もう1か所は座標測定機の機械座標系の空間の対角方向にできるだけ近い位置であ

る。図8及び表3に示す配置を推奨する。図8と異なる配置を採用する場合には,記録しなければならな

い。使用可能な附属品の機能を使用することについて,使用者の裁量によって決めなければならない。

プロービングシステムの組立て及びパラメータ設定は,製造業者の通常の手順に従って実施しなければ

ならない。

測定を行って,測定点の数を記録する。測定点の数は少なくとも25点以上でなければならない。平面形

状測定誤差検査用標準平面の上で得られる測定点は,ほぼ均等に分布しなければならない。

プロービングシステムが回転機能をもつ場合,検査結果は光学式距離センサの方向によって著しい影響

を受ける可能性がある。座標測定機の特性を把握するため,検査を行っている間に光学式距離センサを複

数の異なる姿勢に設定することを推奨する。

ソフトウェアが平面形状測定誤差検査用標準平面のゲージ面以外の表面に属する測定点を除去する自動

化された機能をもつ場合,この機能を用いて検査を行ってもよい。例えば,平面形状測定誤差検査用標準

平面以外の表面に属する測定点を手動で取り除くなど,評価しようとする測定点を手動で選択することが

通常の操作手順である場合は,その測定点の選択の手順をデータシートに記述し,検査においてもこの手

順を実施しなければならない。自動又は手動による測定点の除去は,ノイズ又は異常点の除去を目的とし

て間違った使い方をしてはならない。最大許容誤差を検査する場合には,大域的なフィルタを使うことは

できない。

注記 測定点の除去を行うためには,使用者は光学式距離センサの特性又は平面形状測定誤差検査用

標準平面の光学特性,環境からの外乱光又はフィルタのアルゴリズムなどについての十分な知

識をもつことを推奨する。

フィルタの影響は,附属書Aに記載する分解能検査によって観測することができる。分解能検査を実施

する場合には,座標測定機に平面形状測定誤差の検査と同じ操作条件を適用しなければならない。

製造業者の裁量によって,例えば,フィルタなどの特別な操作条件についての追加の最大許容誤差を規

定してもよい。

27

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8−評価における検査用標準平面の推奨される位置:x-y面の対角方向に

沿った方向,他方の位置は空間対角の方向

表3−測定空間における測定位置

位置の番号

測定空間における測定位置

1

点(0,0,0)から点(1,1,0)を結ぶ対角方向

2

点(0,0,0)から点(1,1,1)を結ぶ空間の対角方向

注記 この表の座標系(X,Y,Z)における互いに反対方向に位置する測定範囲の頂点を点(0,0,0)及び

点(1,1,1)とする。

6.4.4

検査結果の求め方

測定点に当てはめた平面から各点への垂直距離のうち,全ての測定点の95 %を含む範囲を計算する。測

定点の垂直距離の範囲としての平面形状測定誤差EForm.Pla.D95%:j:ODSの計算は次式による。

EForm.Pla.D95%:j:ODS=dmax−dmin

7

仕様との適合

7.1

受入検査

7.1.1

受入基準

光学式距離センサ付き座標測定機の性能は,次の条件を全て満たすことで検証する。

− 測定の不確かさを考慮に入れてJIS B 0641-1に従った判定を行い,プロービング形状誤差(25点)

PForm.Sph.1×25:j:ODSが製造業者の指定する最大許容プロービング形状誤差(25点)PForm.Sph.1×25:j:ODS,MPEの範

囲に入っている。

− 測定の不確かさを考慮に入れてJIS B 0641-1に従った判定を行い,プロービング寸法誤差(25点)

PSize.Sph.1×25:j:ODSが製造業者の指定する最大許容プロービング寸法誤差(25点)PSize.Sph.1×25:j:ODS,MPEの範

囲に入っている。

及び,

− ISO/TS 23165による測定の不確かさを考慮に入れてJIS B 0641-1に従った判定を行い,長さ測定誤差

EBi:j:ODS又はEUni:j:ODSの値が,製造業者の指定する最大許容長さ測定誤差EBi:j:ODS,MPE又はEUni:j:ODS,MPE

の範囲に入っている。

− 光学式距離センサ付き座標測定機で他のプローブシステム(例えば,接触式プローブシステム又は画

像プローブシステム)も搭載する場合には,長さ測定誤差の検査が,製造業者の指定するプロービン

28

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

グシステムによって行われなければならない。

また,エリア測定センサを搭載する座標測定機の性能は,次の条件を全て満たすことで検証する。

− プロービング性能検査用標準平面や大直径球の測定において測定の不確かさを考慮に入れてJIS B

0641-1に従った判定を行い,プロービング形状誤差(25点)PForm.Sph.1×25:j:ODSが製造業者の指定する最

大許容プロービング形状誤差(25点)PForm.Sph.1×25:j:ODS,MPEの範囲に入っている。

− 測定の不確かさを考慮に入れてJIS B 0641-1に従った判定を行い,プロービング形状誤差(95 %)

PForm.Sph.D95%:j:ODSが,製造業者の指定する最大許容プロービング形状誤差(95 %)PForm.Sph.D95%:j:ODS,MPL

の範囲に入っている。

− 局所検査用標準平面や大直径球の測定において測定の不確かさを考慮に入れてJIS B 0641-1に従った

判定を行い,プロービング形状誤差(95 %)PForm.Sph.D95%:j:ODSが,製造業者の指定する最大許容プロー

ビング形状誤差(95 %)PForm.Sph.D95%:j:ODS,MPLの範囲に入っている。

− 測定の不確かさを考慮に入れてJIS B 0641-1に従った判定を行い,プロービング寸法誤差(100 %)

PSize.Sph.All:j:ODSが,製造業者の指定する最大許容プロービング許容誤差(100 %)PSize.Sph.All:j:ODS,MPEの範

囲に入っている。

− 測定の不確かさを考慮に入れてJIS B 0641-1に従った判定を行い,平面形状測定誤差EForm.Pla.D95%:j:ODS

が,製造業者の指定する最大許容平面形状測定誤差EForm.Pla.D95%:j:ODS,MPEの範囲に入っている。

7.1.2

再測定

7.1.2.1

プロービング形状誤差(25点)

プロービング形状誤差(25点)の性能が検証されない場合,測定結果に影響し得る原因を確認する必要

がある。全ての原因が修正されて適切な検査を1回だけ繰り返すことができる。最初の測定結果は破棄し

なければならない。

それ以上の再測定を行ってはならない。

7.1.2.2

プロービング寸法誤差(25点)

プロービング寸法誤差(25点)の性能が検証されない場合,測定結果に影響し得る原因を確認する必要

がある。全ての原因が修正されて適切な検査を1回だけ繰り返すことができる。最初の測定結果は破棄し

なければならない。

それ以上の再測定を行ってはならない。

7.1.2.3

プロービング形状誤差(95 %)

プロービング形状誤差(95 %)の性能が検証されない場合,測定結果に影響し得る原因を確認する必要

がある。

全ての原因が修正されて適切な検査を1回だけ繰り返すことができる。最初の測定結果は破棄しなけれ

ばならない。

それ以上の再測定を行ってはならない。

7.1.2.4

プロービング寸法誤差(100 %)

プロービング寸法誤差(100 %)の性能が検証されない場合,測定結果に影響し得る原因を確認する必

要がある。全ての原因が修正されて適切な検査を1回だけ繰り返すことができる。最初の測定結果は破棄

しなければならない。

それ以上の再測定を行ってはならない。

7.1.2.5

長さ測定誤差

同一の3回の繰返し測定において,6.3に基づいて行う35とおりの測定のうち,最大5とおりの測定に

29

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ついて1回だけ適合領域の外であってもよい。

適合領域(JIS B 0641-1参照)から外れたそれぞれの測定について,対応する位置において3回の再測

定を行う。

3回の再測定全ての長さ測定誤差が適合領域(JIS B 0641-1参照)に入れば,座標測定機の性能は,その

位置において検証されたことになる。

7.1.2.6

平面形状測定誤差

平面形状測定誤差の性能が検証されない場合,測定結果に影響し得る原因を確認する必要がある。

全ての原因を修正した後に,検査を1回だけ繰り返すことができる。そのとき最初の測定結果は破棄し

なければならない。

それ以上の再測定を行ってはならない。

7.2

定期検査

PForm.Sph.1×25:j:ODS,PSize.Sph.1×25:j:ODS,PForm.Sph.D95%:j:ODS,PSize.Sph.All:j:ODS,EBi:j:ODS及びEUni:j:ODSが6.2,及び6.3

に示す方法によって使用者が指定する最大許容誤差PForm.Sph.1×25:j:ODS,MPE,PSize.Sph.1×25:j:ODS,MPE,

PForm.Sph.D95%:j:ODS,MPL,PSize.Sph.All:j:ODS,MPE,EBi:j:ODS,MPE及びEUni:j:ODS,MPE 以下であることを7.1に従って決定す

れば,光学式距離センサを備えた座標測定機の性能は検証されたことになる。

EForm.Pla.D95%:j:ODSを加えて検査することが適切な場合,6.4に示す方法によって使用者が指定する最大許容

誤差EForm.Pla.D95%:j:ODS,MPE以下であることを7.1に従って決定すれば,光学式距離センサを備えた座標測定機

の性能は検証されたことになる。

8

適用事例

8.1

受入検査

受渡当事者間の契約は,次による。

− 購入契約

− 保守契約

− 修理契約

− 仕様変更契約など

これら受渡当事者間の契約において,この規格で規定する性能検査は光学式距離センサを備えた座標測

定機のプロービング及び長さ測定の性能が,受渡当事者間の合意によって最大許容誤差の仕様と適合する

かどうかを検証するための受入検査として使用できる。

8.2

定期検査

組織内の品質保証システムにおいて,この規格で規定する性能検査は光学式距離センサを備えた座標測

定機のプロービング及び長さ測定の性能が,使用者が指定する最大許容誤差の仕様と適合するかどうかを

検証するために使用できる。

8.3

中間点検

組織内の品質保証システムにおいて,最大許容誤差に関する指定された要求を座標測定機が満たす可能

性を示すために,簡便な検査を定期的に実施してもよい。この規格で規定する光学式距離センサの中間点

検では実際に測定する点数を減らしてもよい。

プロービングシステムは定期的及び特にプロービング性能に大きく影響を及ぼす衝撃が加わった場合に

は点検することを推奨する。

30

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

製品の附属文書及びデータシートでの表記

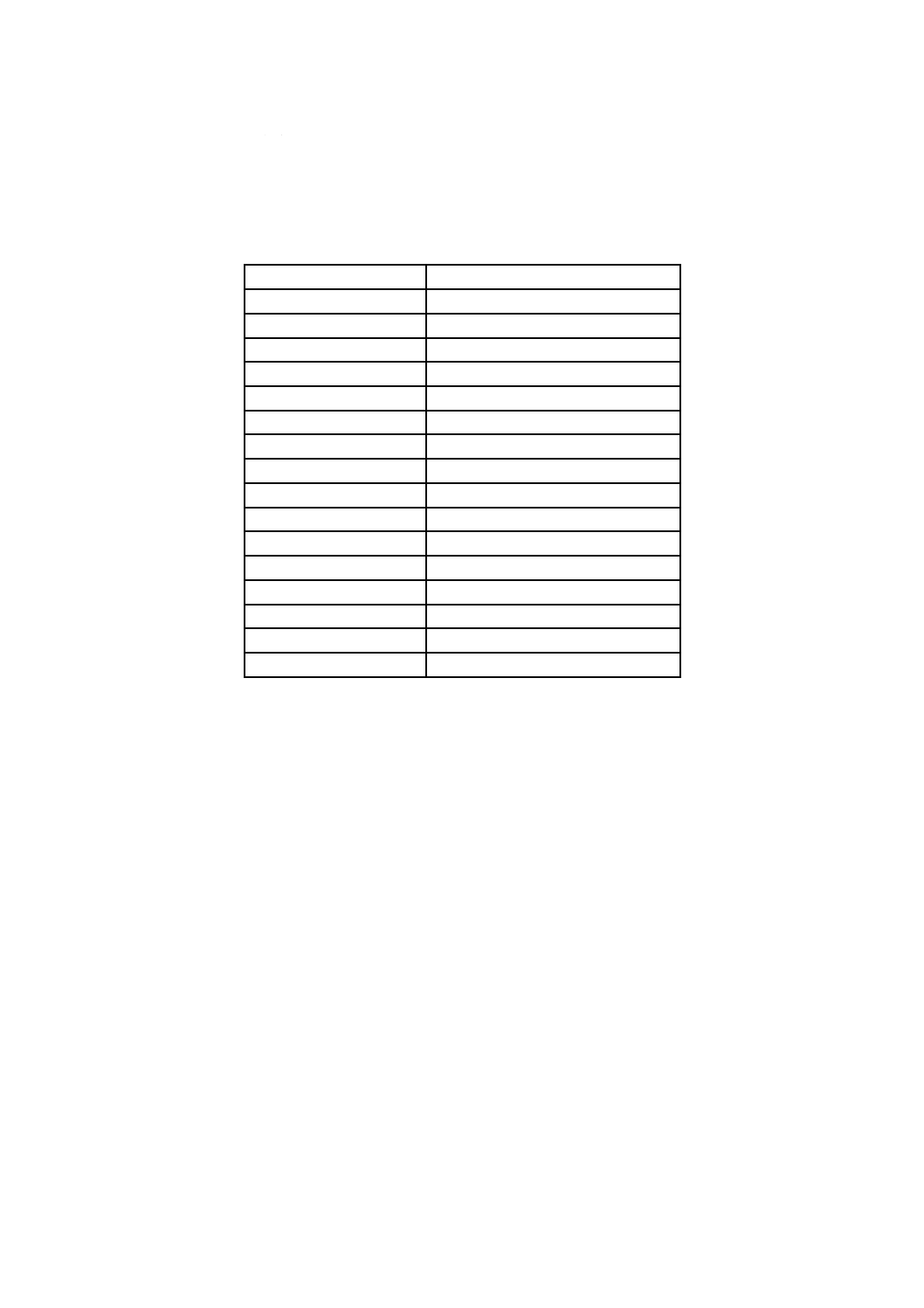

表1の記号は製品の附属文書,図面,データシートなどにおける使用には適していない。それらの文書

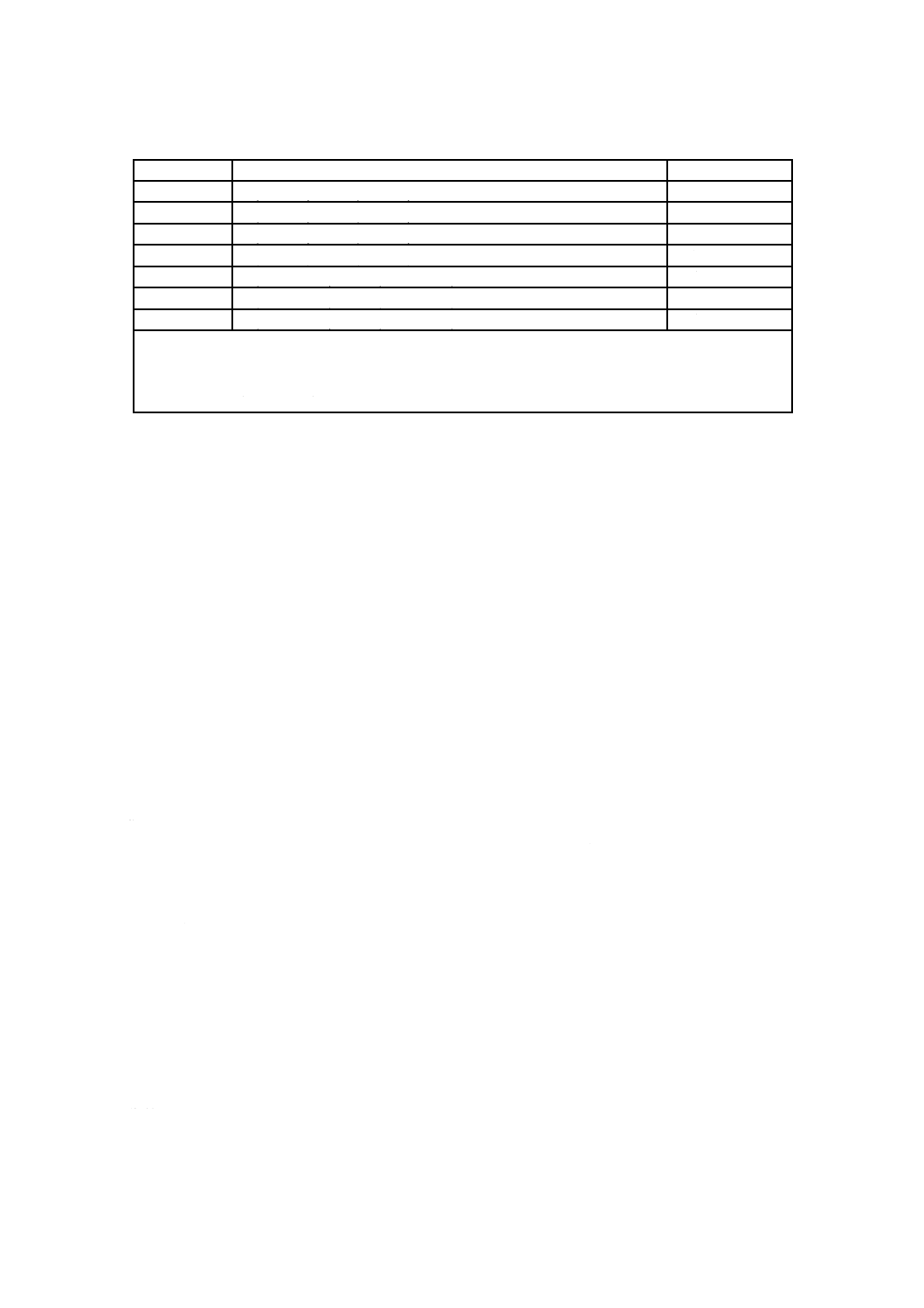

に使用することができる表記を表4に示す。

表4−記号及び対応する製品の附属文書,図面,データシートなどで使用する表記

この規格での記号

対応する表記

PForm.Sph.1×25:j:ODS

P[Form.Sph.1×25:j:ODS]

PForm.Sph.D95%:j:ODS

P[Form.Sph.D95%:j:ODS]

PSize.Sph.1×25:j:ODS

P[Size.Sph.1×25:j:ODS]

PSize.Sph.All:j:ODS

P[Size.Sph.All:j:ODS]

EBi:j:ODS

E[Bi:j:ODS]

EUni:j:ODS

E[Uni:j:ODS]

EForm.Pla.D95%:j:ODS

E[Form.Pla.D95%:j:ODS]

PForm.Sph.1×25:j:ODS,MPE

MPE(P[Form.Sph.1×25:j:ODS])

PForm.Sph.D95%:j:ODS,MPL

MPL(P[Form.Sph.D95%:j:ODS])

PSize.Sph.1×25:j:ODS,MPE

MPE(P[Size.Sph.1×25:j:ODS])

PSize.Sph.All:j:ODS,MPE

MPE(P[Size.Sph.All:j:ODS])

EBi:j:ODS,MPE

MPE(E[Bi:j:ODS])

EUni:j:ODS,MPE

MPE(E[Uni:j:ODS])

EForm.Pla.D95%:j:ODS,MPE

MPE(E[Form.Pla.D95%:j:ODS])

LDia.5×25:Art:ODS

L[Dia.5×25:Art:ODS]

LDia.5×25:Art:ODS,MPL

MPL(L[Dia.5×25:Art:ODS])

31

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

構造分解能の評価

A.1 一般

構造分解能RSは,測定機の(測定)分解能(例えば,出力データの最小増分)と明確に区別する。構造

分解能は,測定可能な最小寸法を特徴づける。

構造分解能へ影響を与える要素を,次に示す。

− A/D変換器の量子化

− 電気的雑音

− 画像センサの画素格子

− 使用する光学システムのMTF又は分解能

− フィルタ処理,平均化処理

− レーザのスポットサイズ若しくはビームの直径,又はプロービングスポットサイズ

− ライン投影(光切断方式など)を適用した場合の最小構造(最小ライン幅)の大きさ

− 画像処理のウィンドウの大きさ(オートフォーカスセンサ)

A.2 試験方法

A.2.1 一般

一次元及び二次元センサを使って三次元測定の機能を実現するために,適切な位置においてセンサが移

動することが要求される。移動の速度は,構造分解能に影響するため,取扱説明書に従って実際の測定を

行う移動の速度の値に調整する。サンプル周波数のような変更可能なセンサパラメータについても同じこ

とがいえる。分解能は方向性をもつことがあるため,異なる方向に対して異なる分解能が指定されること

がある。

三角測量センサを使う場合には,サンプリングエッジの方向性を考慮する必要がある。A.2.2〜A.2.4に

示す方法は,空間分解能を検証するために提案されたものである。

A.2.2 構造標準器(ホール標準器)

製造業者は,分離できる最小構造(穴,隙間,スパイク,球など)を指定する。この構造をもつ標準器

を製作し,面内分解能の検証に利用する。回転対称構造であれば,平面内のあらゆる方向の情報を得るこ

とができる。例えば,深さ及び直径が校正された穴を測定した場合の面内分解能の例を図A.1に示す。こ

の穴の直径は,測定機の仕様として規定された面内分解能に等しいものとする。センサの機能を確認する

ための穴の深さは,製造業者が選択する。

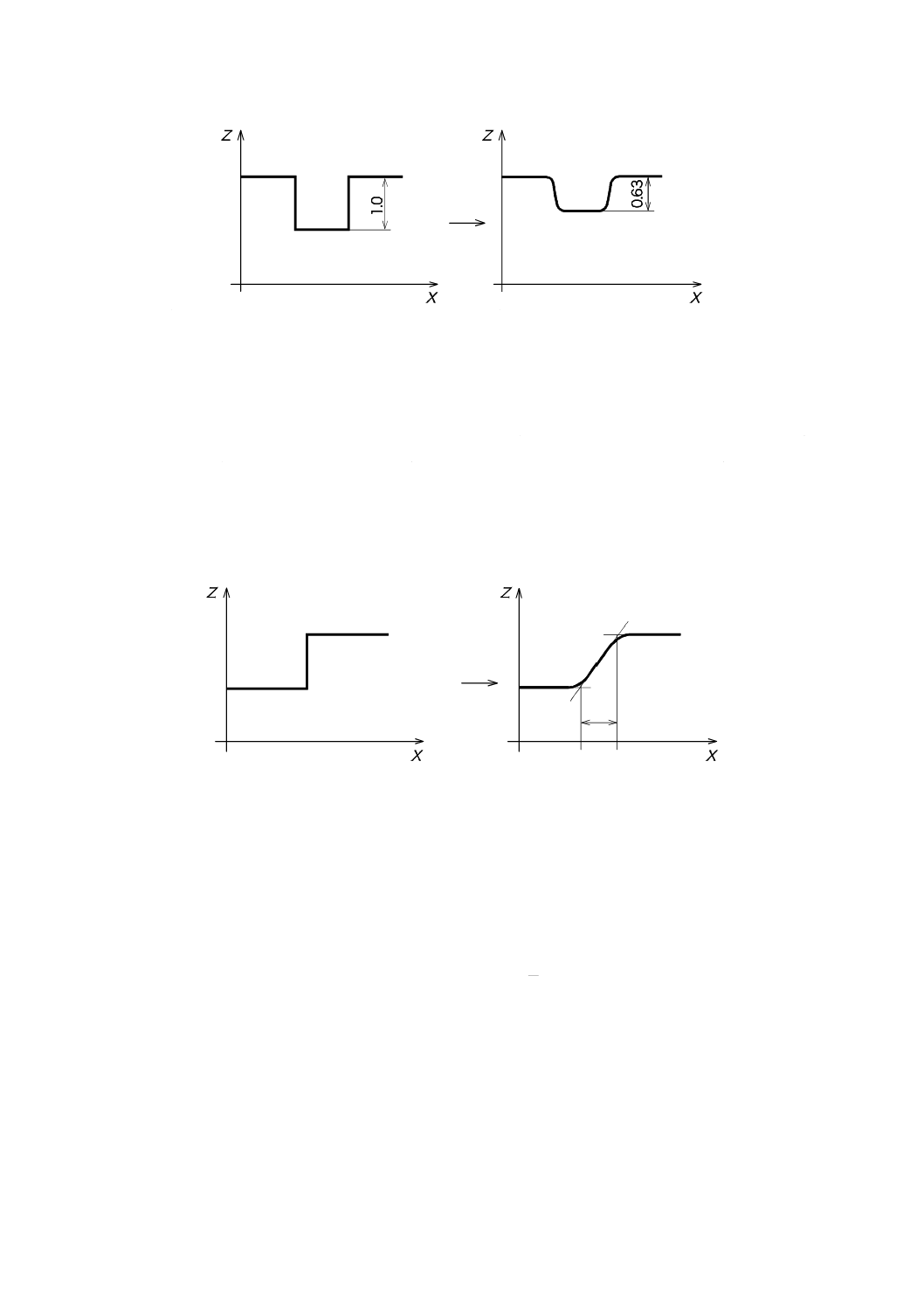

測定機によって測定した深さは,校正値と比較する。構造分解能が穴の直径以下であるためには,測定

値と校正値との比率は,63 % (=1−e−1)を超える必要がある。比率が63 %未満の場合は,測定機の仕様書

に記載された分解能は得られていないことになる。

32

B 7440-8:2015

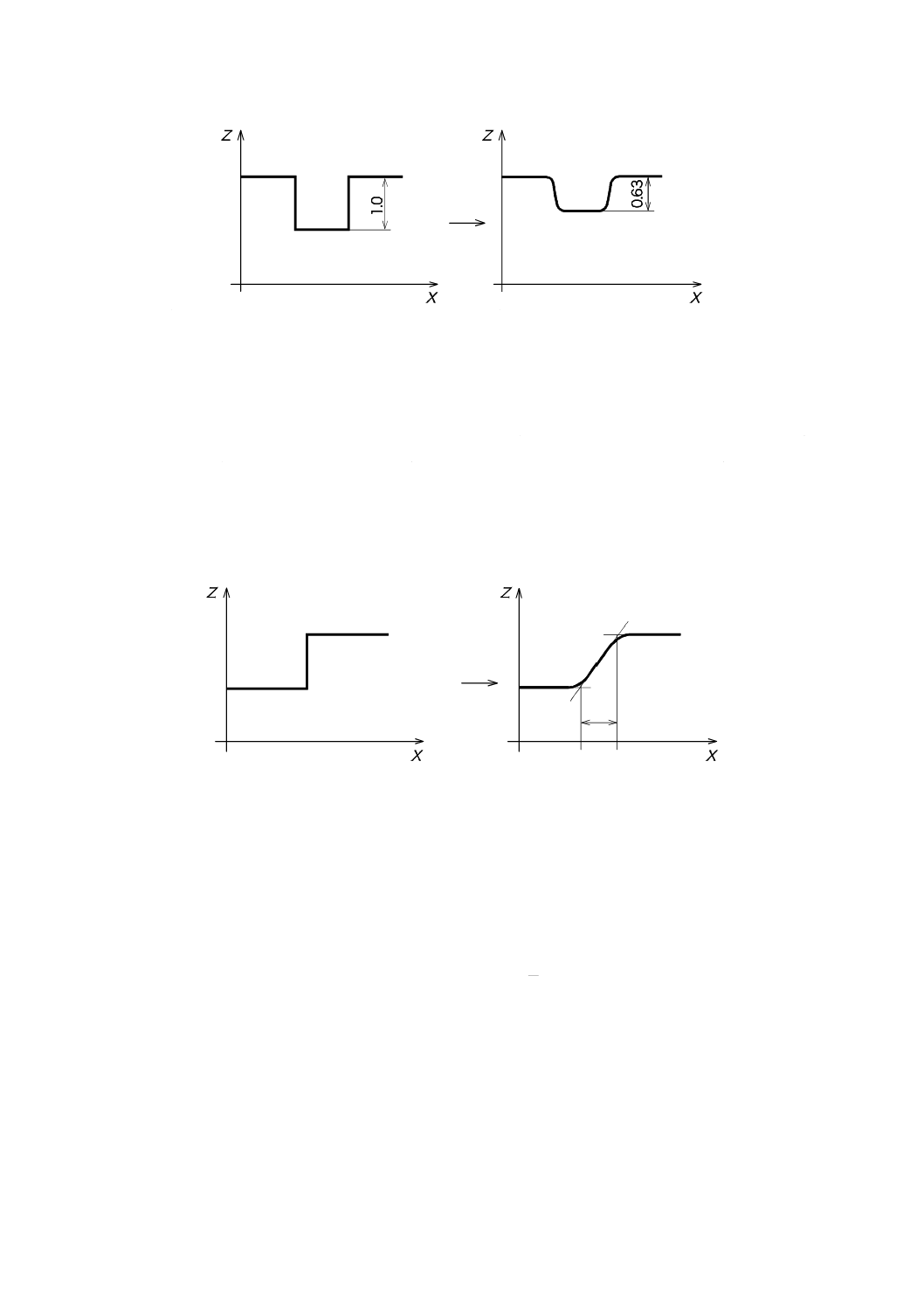

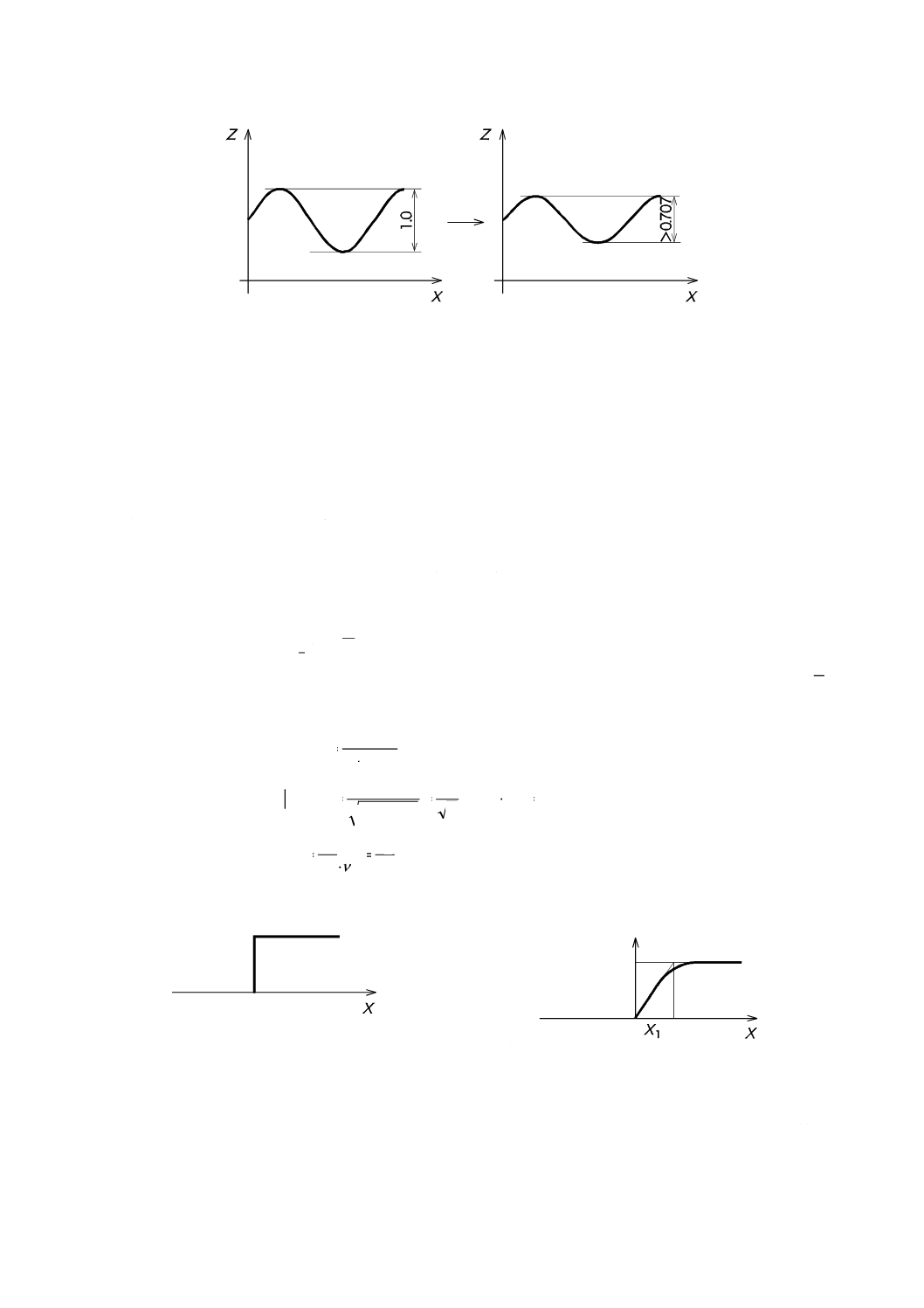

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 幅が面内分解能に等しい溝形状

b) 本来の深さの63 %の深さをもつ溝形状として

測定された場合

図A.1−構造標準器(ホール標準器)を使用した面内分解能の決定

A.2.3 エッジ標準器

穴,スパイク,隙間などの直角のエッジを使用して面内分解能の検証を行う。標準の寸法(穴の場合に

は,直径及び深さ)は,検証しようとする分解能よりも十分大きいことが必要である。回転対称構造であ

れば,平面内のあらゆる方向の情報を得ることができる。エッジの品質(エッジの丸み及び直角度)は,

検証しようとする面内分解能より十分よいことが要求される。図A.2に示すように,エッジは,測定機で

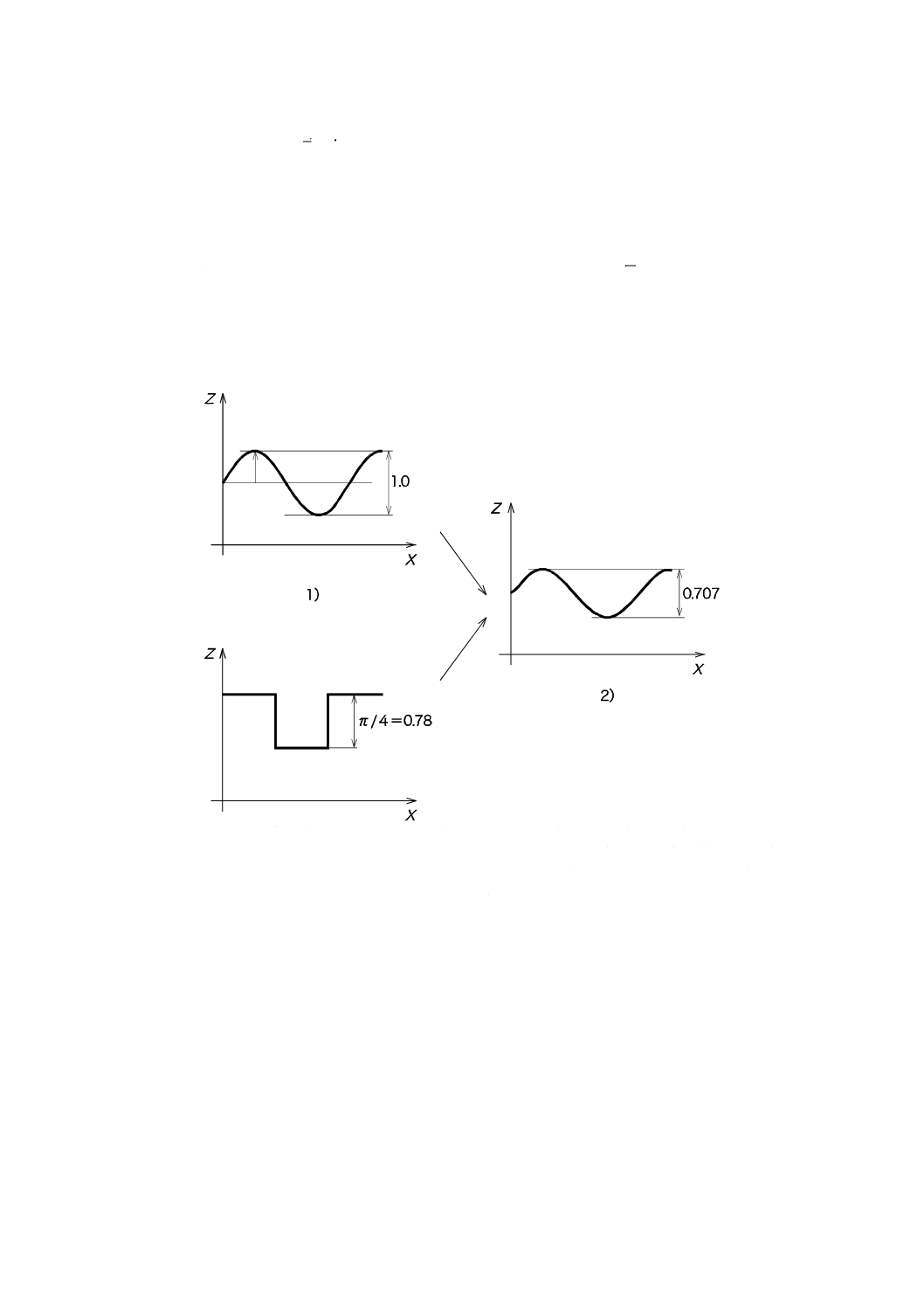

測定し,測定値を面内分解能とする。得られた値を仕様書に記載された値と比較する。

a) 実際の断面曲線

b) 測定された断面曲線

図A.2−エッジ標準器による面内分解能の決定

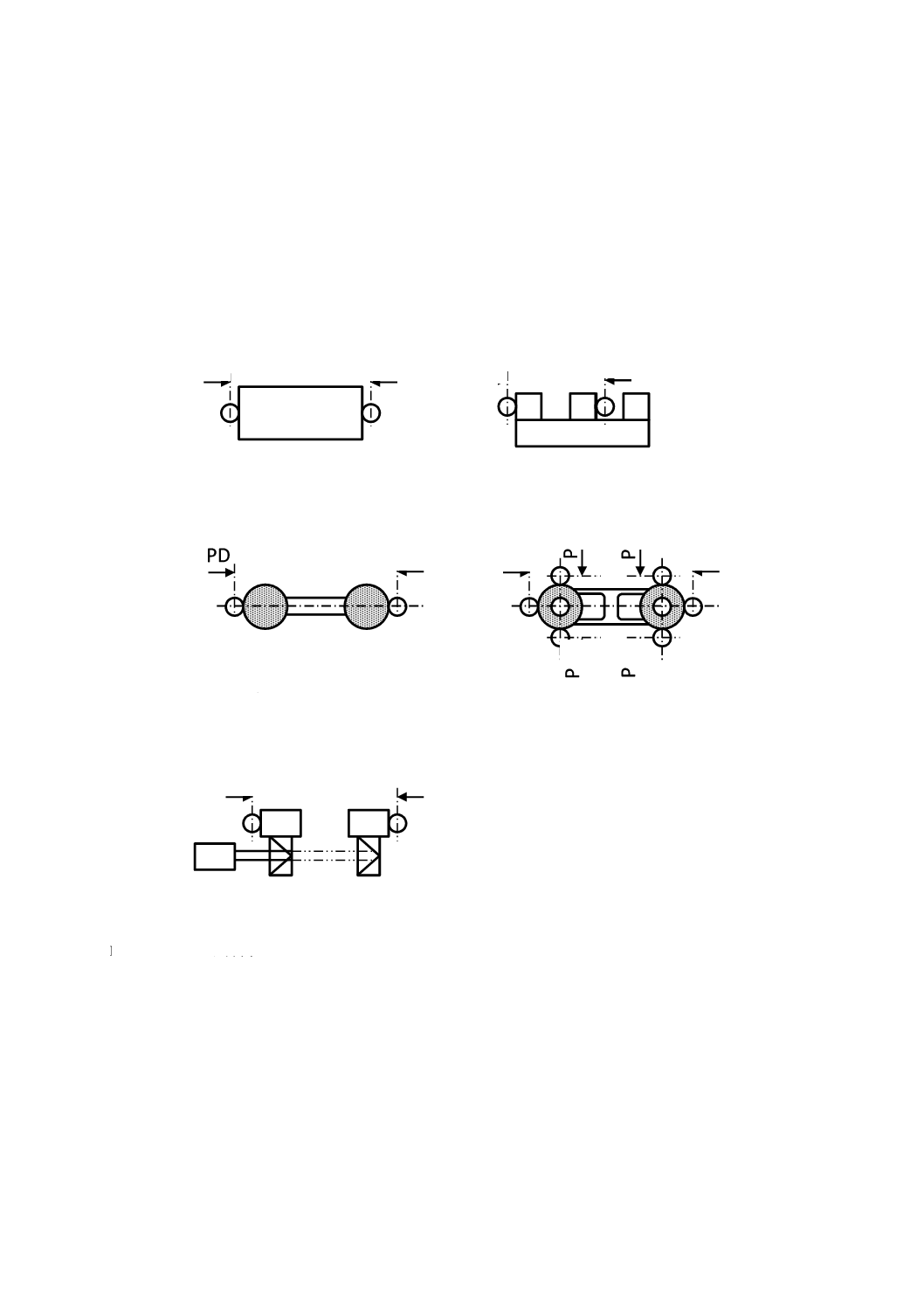

A.2.4 波状標準器

一つ又は数個の正弦波形状を使用して面内分解能の検証を行う。検証しようとする分解能に相当する波

長の正弦波が標準器上に存在しなければならない。標準器上の正弦波の振幅及び,波長は,校正しなけれ

ばならない。回転対称構造であれば,平面内のあらゆる方向の情報を得ることができる。

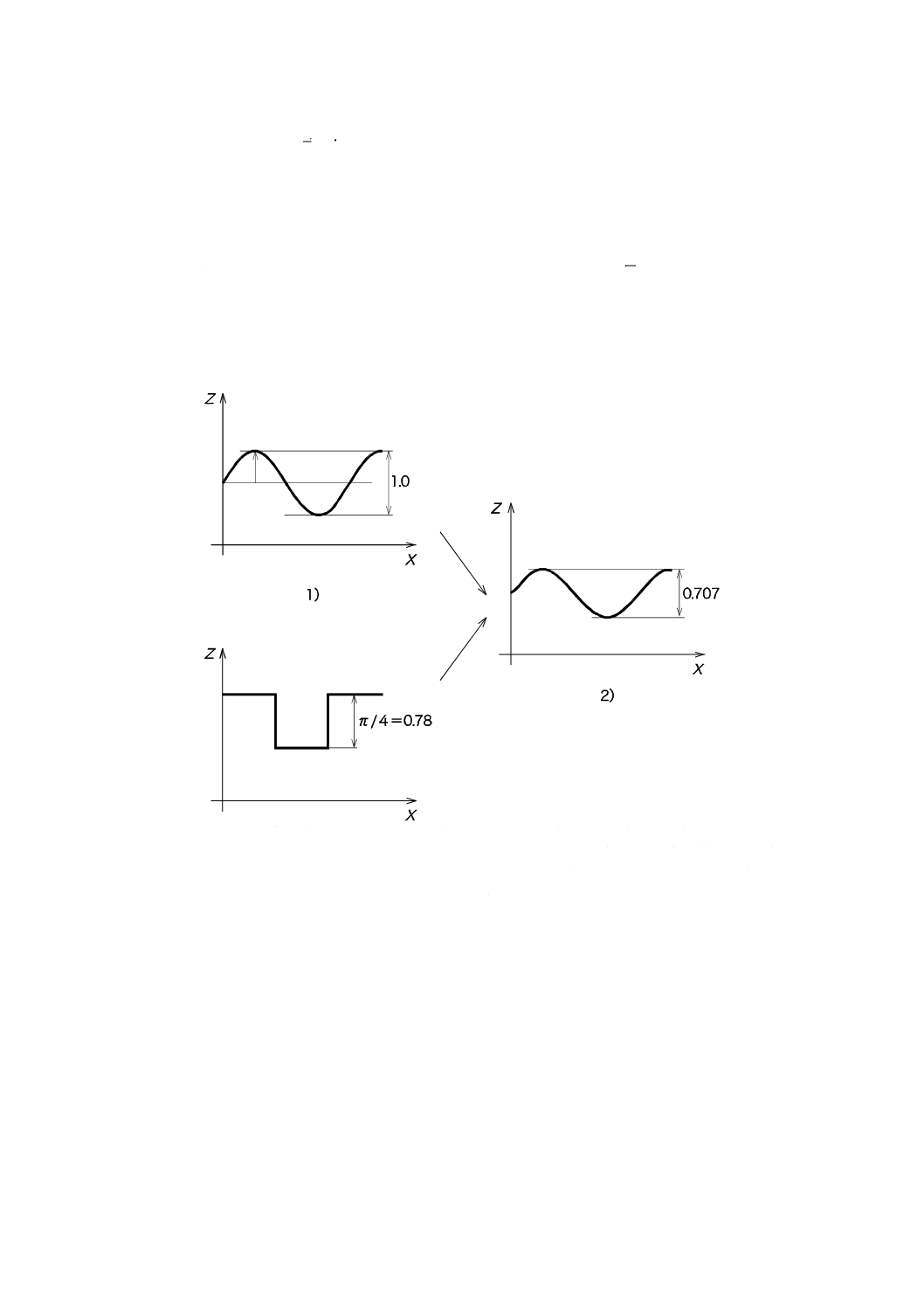

図A.3に示すように,測定機を用いて波状標準器を測定し,標準器の波長がどこまで分解できるかを決

定する。測定した振幅と校正した振幅との比率が70 % (= 1/2)を超える波長を決定する。この波長を仕

様書に記載された分解能と比較する。

33

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 校正された高さを測定する場合

b) 面内分解能が十分高い場合の高さ測定結果

図A.3−波状標準器による面内分解能の決定

A.3 基本原理

分解能の限界は,周波数領域(空間周波数,例えば,1 mm当たりの波数)及び時間領域(ここでは,

空間領域)で同様に定義する。いずれの領域においても同じ情報が含まれ,フーリエ変換による相互変換

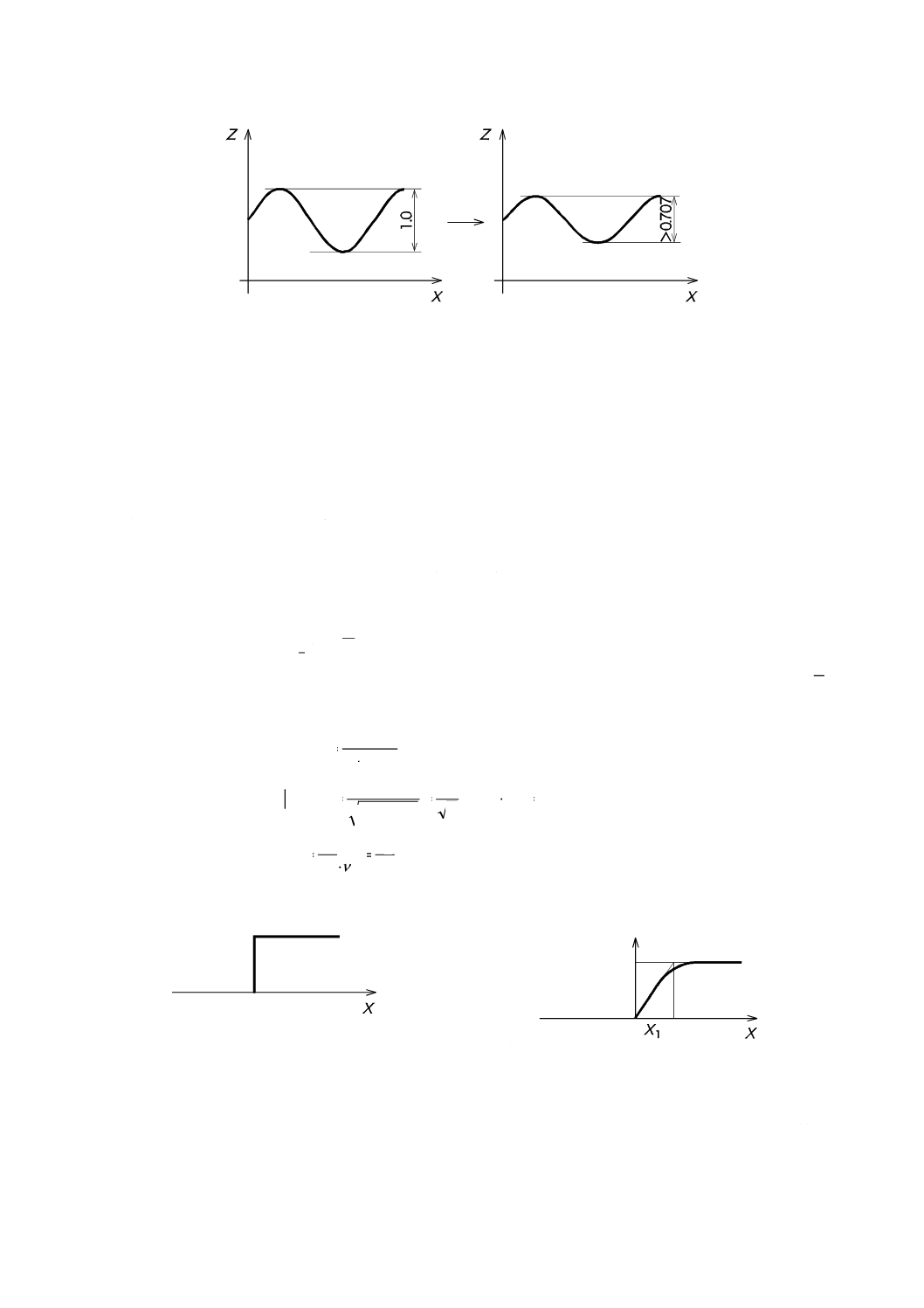

が可能である。分解能の限界を求めるためのモデルの例として一次のローパスフィルタを取り上げる。

最初に空間領域で考える(図A.4参照)。ある形状特徴をもつ構造(接合箇所,段差及びスロープ)の測

定を信号の入力とすると,測定結果はフィルタ処理後の応答出力に相当する。段差は,測定の観点からも

重要な形状である。

フィルタ特性である定数X1は,ゼロを通る接線と,接線から十分に長い距離の段差との交点である。こ

の定数は,次のように遮断周波数に変換できる。

1

1

X

x

e

y

−

−

=

遮断周波数(単位:ミリメートル当たりの線数)は,フィルタの利得が通過帯域のそれに比較して1/2

(−3 dB限界)低下する周波数である。

1

1

1

)

(

X

j

j

G

ω

ω

+

=

1

2

1

1

1

)

(

1

g

2

1

2

=

⇒

=

+

=

X

X

j

G

ω

ω

ω

π

2

π

2

1

g

g

1

λ

ν=

=

X

ここに,λgは遮断波長である。

a) 校正された高さ

b) 面内分解能が十分高い場合の高さ測定結果

図A.4−構造分解能の決定におけるシステム入力時の段差及びシステム応答

ステップ応答(理想形状の段差測定)から,フィルタによって振幅が70 %に減衰する遮断波長を計算す

ることができる。

34

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

g

π

2

X

=

λ

図A.5は,この関係を示したものである。

厳密にいえば,この原理は正弦波形状に関してだけ適用できるが,方形波形状についても近似として適

用しても問題ない。方形波は,フーリエ級数を用いて正弦波の重ね合わせとして表現できるからである。

高周波成分はローパスフィルタによって大部分が消滅してしまう。そのために,遮断波長分解能をもつ波

形状を使用し,伝達因子が少なくとも正弦波の70 %又は方形波の90 % (= 22/π)であるかどうかを確認す

る。

マルチ波状標準器を製作,入手することは難しいため,段差(図A.4)又は二つの連続した反対方向の

段差(ギャップ)において同様の情報を獲得することが,より現実的な手法である。

1) 高さ0.78の方形波形状に相当する正弦波形状 2) 正弦波形状を測定した場合,その振幅は

元の70 %に減少する。方形波形状を測定

した場合,その高さは元の90 %に減少する。

図A.5−規定の遮断波長の周期をもつ正弦波及び方形波,成功した検査における信号応答

35

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

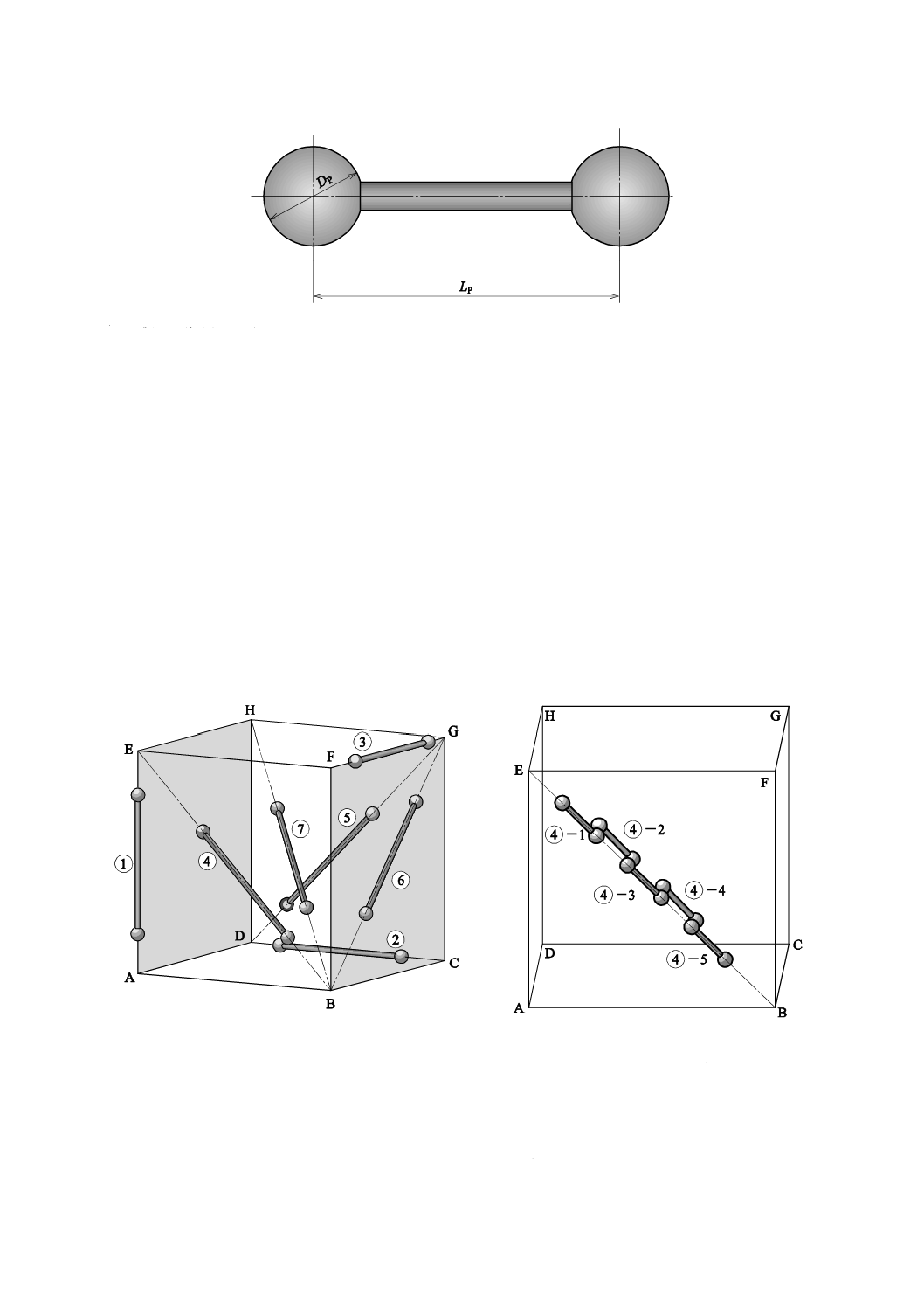

附属書B

(規定)

校正された検査用の長さを実現する標準器

B.1

一般

経済的な利用可能性及び実現性のために,標準器が同じ測定量(校正された検査用の長さ)が得られる

ように調整されている場合には,座標測定機を検査する際に,種々の標準器を使用できるようにすること

がこの附属書の目的である。

この規格の手順に従って測定する校正された検査用の長さは,座標測定機の次に示す3種類の誤差を検

出するように設計されている。

a) 双方向法又は,単一方向法のいずれかにおいて,検査用の長さの二つの端点の間での座標測定機に付

随する幾何誤差及び温度誤差

b) 双方向テストを行った場合の座標測定機及びプローブの機能をもつ光学式プローブシステムの寸法誤

差

c) 校正された検査用の長さのそれぞれの端での単一プロービング点,又は等価な代表点によって評価さ

れる繰返し性

B.2〜B.4は,校正された検査用の長さとして使用できる通常の標準器について規定する。

特に大きな座標測定機を検査する場合には,これらの標準器が利用できなかったり,十分な長さがなか

ったりすることがある。この場合には,受渡当事者間の合意によって,校正された検査用の長さを実現す

るために,他の手段を用いることができる。

これらは,より長い標準器を形成するためにつなぎ合わせた長さ標準又はレーザ干渉測長器に基づく他

の形式の校正された検査用の長さを含む。後者の場合には,プロービングを行わないことに付随する問題

を説明しなければならない(B.3参照)。全ての場合に,手順を文書化し,これらの技術に付随する不確か

さを慎重に考慮しなければならない。

空気の屈折率に関して補正されたレーザ干渉測長器の熱膨張係数は,ゼロとなる(α=0)。したがって,レ

ーザ干渉測長器を校正された検査用の長さを実現するために用いる場合には,それは,低熱膨張係数材料

とみなされ,6.3.4の要求事項に従う。さらに,レーザ干渉測長器が測定物(材料)の温度センサをもつ場

合には,レーザ干渉測長器の測定ソフトウェアにおいて,測定対象の熱膨張係数をゼロに設定しなければ

ならない。レーザ干渉測長器を温度補正機能をもつ座標測定機に使用する場合には,座標測定機のソフト

ウェアにおいて測定対象の熱膨張係数をゼロに設定しなければならない。

校正された検査用の長さを実現するためにレーザ干渉測長器を使用するとき,座標測定機は,測定対象

の表面へのプロービングなしに,呼び座標値によって指定される点に位置決めできなければならない。こ

の場合には,座標測定機は指定された位置に正確には到達しないことがある。座標測定機が実際の位置を

報告している限り,これは必ずしも指示誤差を生じることにはならない。結論として,それぞれの検査用

の長さに関して,座標測定機が報告する点Aと点Bとの座標間の空間距離を評価し,レーザ干渉測長器が

指示する距離と比較しなければならない。誤差の計算に用いる座標測定機の座標は,プロービング過程の

間に考えられる全ての補正を含まなければならない。

ステップゲージ,マルチボールバー,ボールプレート及びレーザ干渉測長器のように,“ゼロ点”に対し

て相対的に多くの長さを生成することができる標準器がある。例えば,ステップゲージは,“A”から“B”

36

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

への長さ,“A”から“C”への長さというように長さを測定することができる。また,レーザ干渉測長器

は,最初の位置から一連の位置までの変位(それぞれ異なる長さ)を測定することができる。ブロックゲ

ージとの等価性を保つために,参照位置,すなわち“ゼロ点”は校正された検査用の長さを構成するたび

に,再度測定されなければならない。すなわち,“A”から“B”までの長さ及び“A”から“C”までの長

さは,それぞれ新しく測定したそれ自身の“A”をもたなければならない。同様に,レーザ干渉測長器の

場合には,初期位置は,校正された検査用の長さのために用いるそれぞれの変位に関して再度測定しなけ

ればならない。

光学式距離センサを備えた座標測定機を検査する典型的な場合には,センサの姿勢は,目標となる測定

点又は領域,(例えば,ブロックゲージ,球における互いに正反対にある二つの面又は点など)を評価する

ために座標測定機に対して適切な方向に回転し,調整しなければならないことがある。

B.4.3.5に記載される点群測定の場合を除き,校正された検査用の長さにおいて,5 mm2以下の範囲を選

択し,代表点を1点求めることが望ましい。

製造業者は,代表点を求めるためのソフトウェアツールを供給することが望ましい。このソフトウェア

ツールは,座標測定機の通常の操作状態において使用可能であることが望ましい。

製造業者の操作手順書に記載されるフィルタリングの利用及び条件は,受渡当事者間の合意によってこ

のソフトウェアツールの一部として適用してもよい。フィルタリングの適用手順は,使用者に報告し,記

録することが望ましい。複数点データから代表点を求めるとき,測定対象に関する事前の情報(例えば,

検査用標準球の直径又は中心座標)をソフトウェアに入力情報として与えないことが望ましい。測定対象

が球又は平面の一部であるという事実はソフトウェアに入力情報として与えることが望ましい。

ソフトウェアが検査用標準器のゲージ面以外の表面に属する測定点を除去する自動化された機能をもつ

場合,この機能を用いて検査を行ってもよい。例えば,検査用標準器以外の表面に属する測定点を手動で

取り除くなど,評価しようとする測定点を手動で選択することが通常の操作手順である場合は,その測定

点の選択の手順をデータシートに記述し,検査においてもこの手順を実施することが望ましい。自動又は

手動による測定点の除去は,ノイズ又は異常点の除去を目的として間違った使い方をしてはならない。

注記 測定点の除去を行うためには,使用者は光学式距離センサの特性又は検査用標準球の光学特性,

環境からの外乱光又はフィルタのアルゴリズムなどについての十分な知識をもつことを推奨す

る。

それぞれの領域に対して,複数の測定点から代表点を求めるために複数の方法を考えることができる。

最も簡単な方法は,それぞれの領域内において一つの測定点を代表点として選択する方法又は複数の測

定点の三次元座標について単純な算術平均を計算する方法である。他の方法として,それぞれの領域に含

まれる測定点に対して球又は平面を当てはめ,球又は平面上の代表点を決定する方法がある。球を使用し

た検査を行う場合には,球又は平面を当てはめる後者の方法を推奨する。

単独の離散点を測定するセンサを備えた座標測定機を使用するとき,その一つの点を測定し,評価する

ことが望ましい。

B.2

双方向測定

B.2.1 一般

校正されたゲージの双方向測定が校正された検査用の長さを実現する。双方向測定は,ゲージのそれぞ

れの端で単一点又は代表点をプロービングすること及びこれらのプロービング点に正反対の方向からプロ

ービングすることを含む(図B.1参照,外側の双方向測定の例)。内側及び外側の双方向測定は測定線上で

37

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

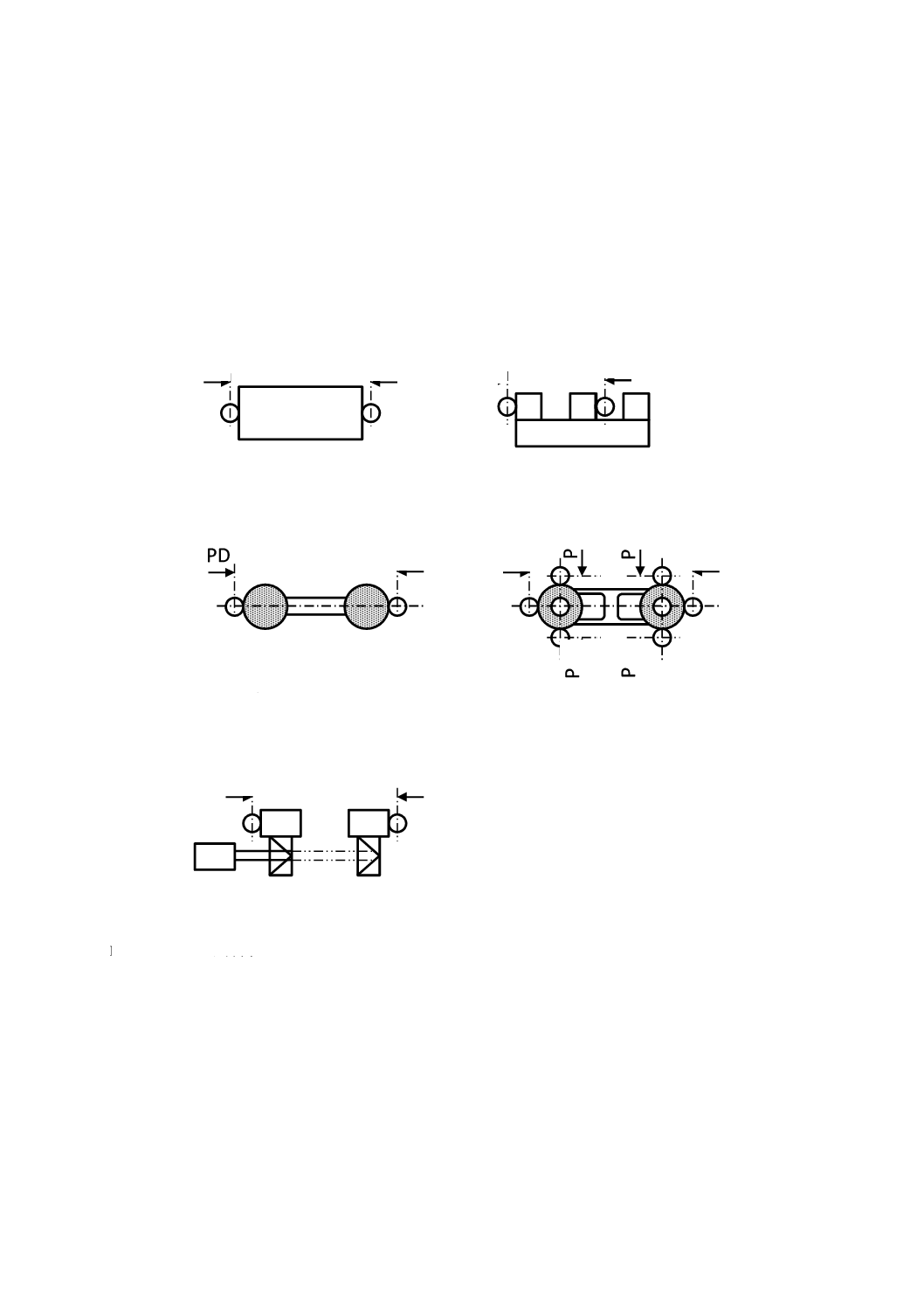

混在してはならない。可能な双方向測定の方法の幾つかを次に示す。

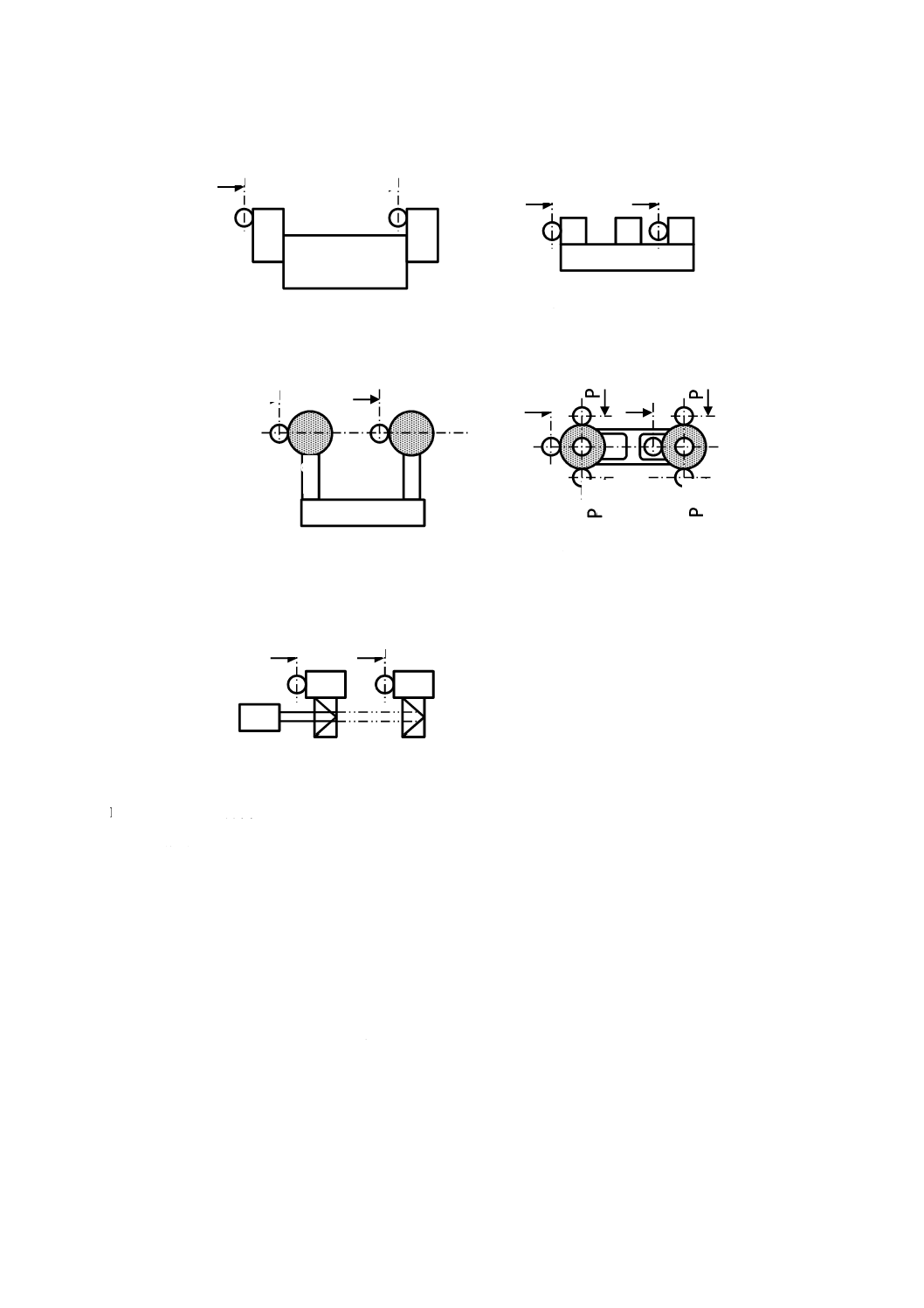

注記 双方向又は単一方向はプロービング誤差によって定義し,プロービング方向によるものではな

い[図B.1 d) 参照]。

幾つかの光学式距離センサには,プロービングにおける機械的な動作を伴わずにプロービング点を得る

ものがある。ただし,プロービング動作の必要なセンサを検査する場合には,図B.1に示すプロービング

方向に従うことが望ましい。

PD

PD

1

2

PD

PD

1

2

PD

PD1

2

PD

PD

P

D

P

D

P

D

P

D

1

2

PD

PD

1

2

a)

b)

c)

d)

e)

PD:プロービング方向

1

位置1

2

位置2

図B.1−単一点又は等価な代表点の2点法によってプロービングする双方向測定の例

B.2.2 ブロックゲージ

校正されたブロックゲージを単一点又は代表点による2点法で測定することによって,校正された検査

用の長さを実現することができる。ブロックゲージの校正された部分でプロービングすることが望ましい。

アライメント手順については附属書Cを参照。

a) ブロックゲージ

b) ステップゲージ

c) ボールバー

(端点から端点への測定)

d) ボールバー

(4点測定)

e) レーザ干渉計

38

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

B.2.3 双方向法で測定するステップゲージ

校正されたステップゲージを単一点又は代表点による双方向2点法(図B.1参照)で測定することによ

って,校正された検査用の長さを実現することができる。アライメント手順については附属書Cを参照。

B.2.4 双方向法で測定するボールバー又はボールプレート

ボールバー又はボールプレートを使って,それぞれの球の校正直径の半分の値を校正された球の中心間

の長さに加えた値に等しい校正された検査用の長さを実現することができる。ゲージは単一点又は代表点

による双方向2点法で(ブロックゲージの双方向寸法測定と同様に)測定する。方向調整手順については

附属書Cを参照。

B.2.5 光学式プロービングによって双方向法で測定するレーザ干渉計

レーザ干渉測長器及び寸法を校正した検査用標準器を使って,二つの単一点又は二つの代表点を測定す

ることによって,校正された検査用の長さを実現することができる。校正された検査用の長さは,検査用

標準器の校正長さと校正されたレーザ干渉測長器によって記録された変位との和である。

検査用標準器は,初期位置において単一点又は代表点によって測定する。次いで,検査用標準器の正反

対側の面において単一点又は代表点によって測定する(図B.1参照)。

B.3

単一方向測定

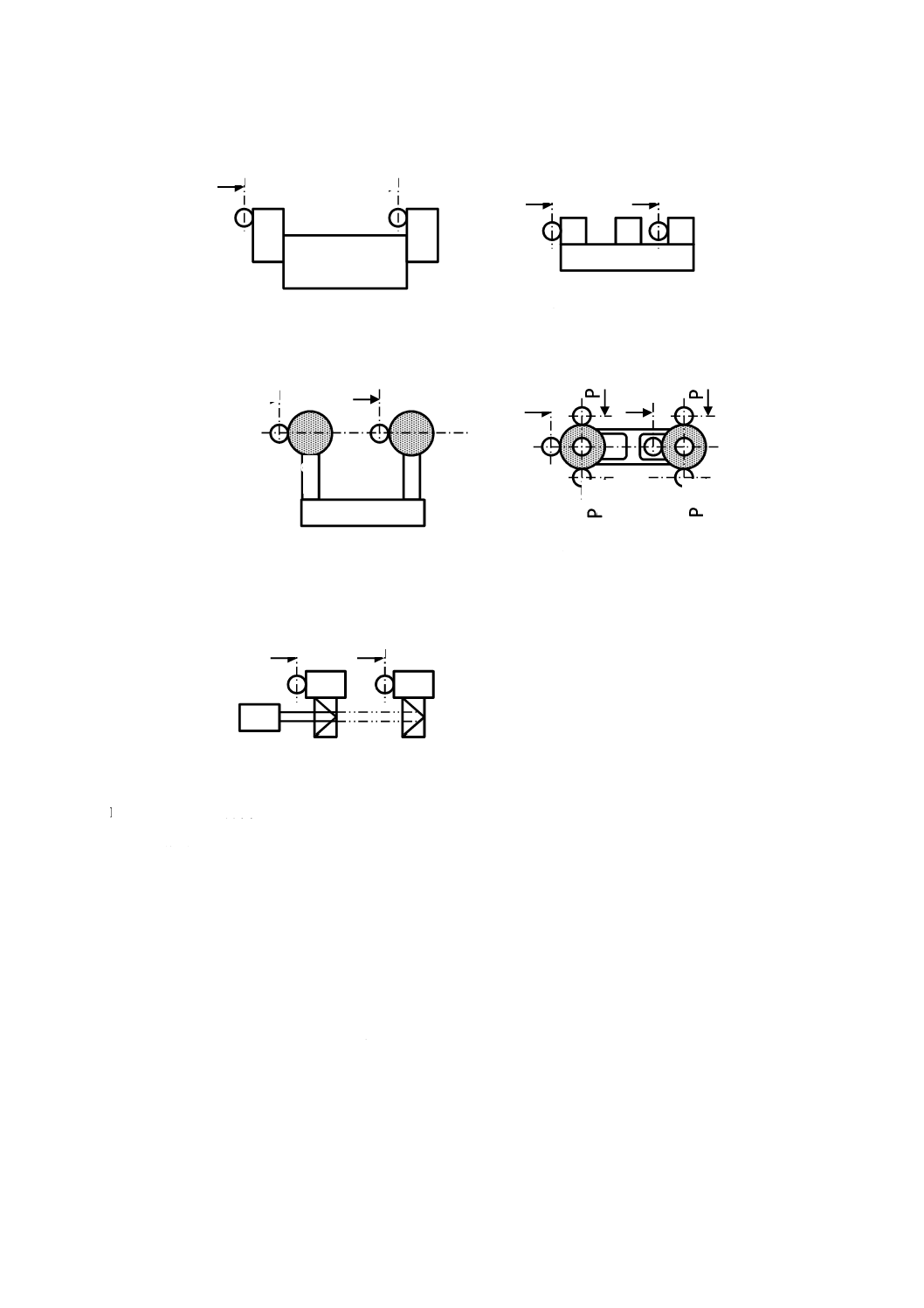

B.3.1 一般

校正されたゲージを単一方向測定することによって,単一方向の校正された検査用の長さを実現するこ

とができる。単一方向測定はゲージのそれぞれの端で,単一点又は代表点をプロービングすることとし,

これらのプロービング点に名目的に同じ方向からプロービングすることを含む(図B.2参照)。異なる方向

の単一方向測定は,測定線上で混在してはならない。可能な単一方向測定の方法の幾つかを,B.3.2〜B.3.5

に示す。

注記 双方向及び単一方向はプロービング誤差によって定義され,プロービングの方向によるもので

はない。

幾つかの光学式距離センサには,プロービングにおける機械的な動作を伴わずにプロービング点を得る

ものがある。ただし,プロービング動作の必要なセンサを検証する場合には,図B.2に示すプロービング

方向に従うことが望ましい。

39

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c

PD

PD

1

2

PD

PD

1

2

PD

PD

1

2

PD

P

D

P

D

P

D

P

D

PD

1

2

PD

PD

1

2

a)

b)

c)

d)

e)

PD:プロービング方向

1

位置1

2

位置2

図B.2−単一方向長さ測定の性能を検証するための単一方向測定の例

B.3.2 ブロックゲージ

校正され,リンギングしたブロックゲージを,単一点又は代表点による単一方向法の2点法で測定する

ことによって校正された検査用の長さを実現することができる。ブロックゲージの校正された部分でプロ

ービングすることを推奨する。方向調整手順については,附属書C参照。

B.3.3 単一方向法で測定するステップゲージ

校正されたステップゲージを単一方向法の2点法で測定することによって,単一点又は代表点による校

正された検査用の長さを実現することができる(図B.2参照)。方向調整手順については,附属書C参照。

B.3.4 単一方向法で測定するボールバー又はボールプレート

校正された球の中心間の長さをもつボールバー又はボールプレートにおいて図B.2 d) のように測定し

a) ブロックゲージ

b) ステップゲージ

c) ボールバー

(端点から端点への測定)

e) レーザ干渉計

d) ボールバー

(4点測定)

40

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

たプロービング点を配置することによって校正された検査用の長さを実現することができる。単一点又は

代表点による単一方向法の2点法によってゲージを測定する。方向調整手順については,附属書C参照。

B.3.5 光学式プロービングによって単一方向法で測定するレーザ干渉計

レーザ干渉測長器又は寸法を校正した検査用標準器を使って,二つの単一点又は二つの代表点を測定す

ることによって校正された検査用の長さを実現することができる。校正された検査用の長さは,初期位置

において単一点又は代表点によって測定する。次いで,第2の測定位置において,名目的に同一の測定点

を単一点又は代表点で測定する(図B.2参照)。

B.4

単一方向測定(双方向測定で補足しなければならない)

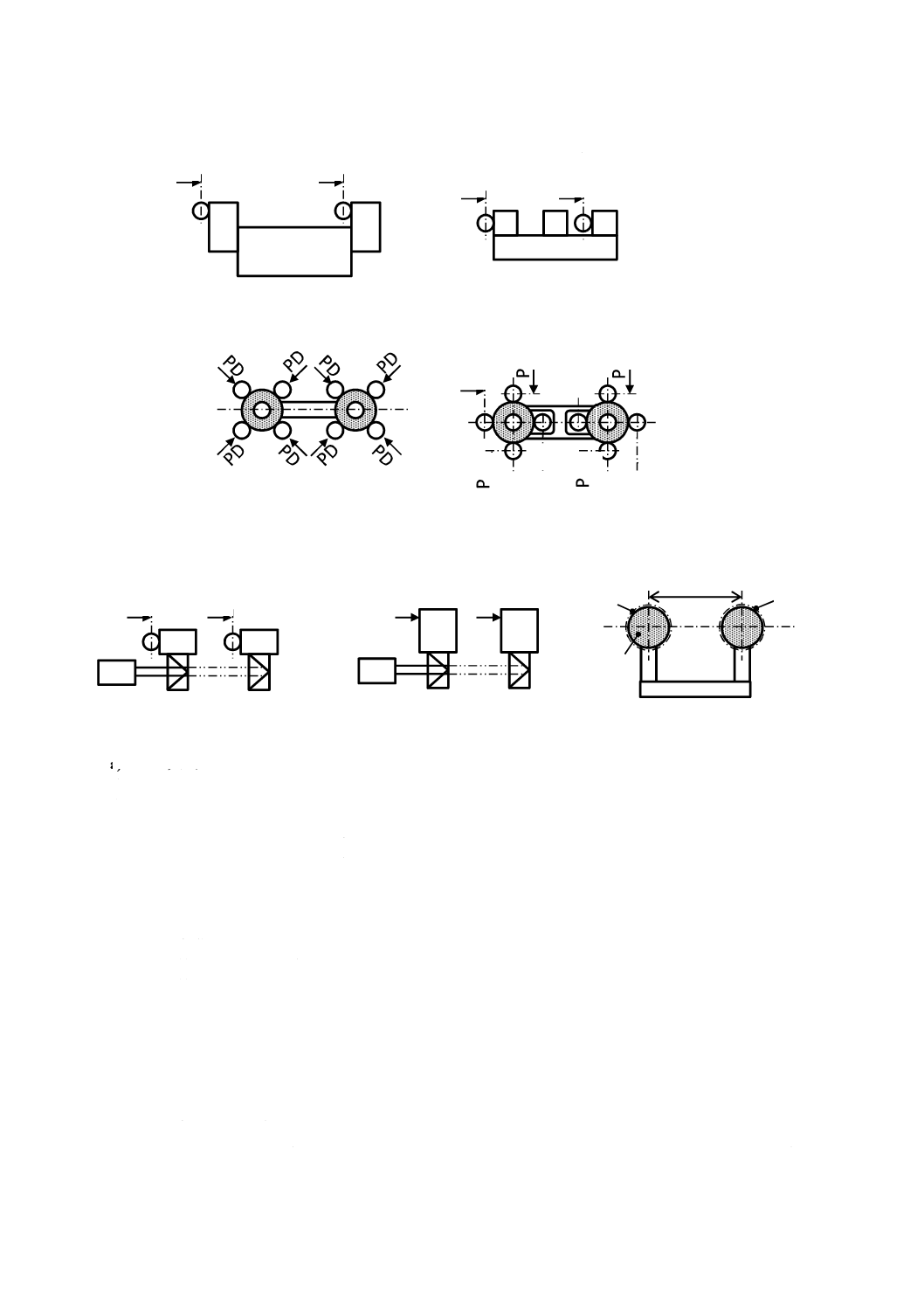

B.4.1 一般

この規格の目的において,単一点又は代表点による2点法の双方向測定を補足するための単一方向測定

は,検査結果が双方向長さ測定誤差と等価になるように設計されている。これらは,単一方向法で測定す

るステップゲージ,ボールバー及びボールプレートの中心間距離,並びにレーザ干渉測定器を用いた幾つ

かの方法を含んでいる(図B.3参照)。

B.4の単一方向測定は,この規格の検査の目的において,双方向に校正された検査用の長さを実現する

ため,単一点又は代表点による2点法で実行する双方向測定と常に結合しなければならない。B.4の単一

方向測定を単独で座標測定機の長さ測定誤差の検査に使ってはならない。

校正された検査用の長さは,単一点又は代表点によって2点法で測定し,B.4に明確に記載のとおり,

校正された双方向長さ(既定は短いブロックゲージ)及び校正された単一方向長さの算術和によって実現

する。

点群によって得られた単一方向長さ誤差は,単一方向長さ測定性能を評価するために用いてはならない。

ただし,6.3.5に規定する計算手順を適用する場合には,双方向長さ測定誤差の検査に用いてもよい。

41

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

PD

PD

1

2

PD

PD

1

2

PD

PD

1

2

1

2

PD

P

D

P

D

P

D

P

D

PD

1

2

PD

PD

1

2

a)

b)

c)

d)

e)

f)

g)

CGAS1

GAS

GAS

PC

CGAS1

a) ブロックゲージ

b) ステップゲージ

c) ボールバー(5点測定)

d) ボールバー(5点測定)

e) 光学式プロービング付きのレーザ干渉測定

f) 光学式プロービングなしのレーザ干渉測定

g) 点群

PD

:プロービング方向

GAS

:最小二乗当てはめ球

PC

:点群

CGAS1 :最小二乗当てはめ球中心1

CGAS2 :最小二乗当てはめ球中心2

図B.3−単一方向測定(双方向測定で補足しなければならない)

B.4.2 単一方向測定及び短いブロックゲージの測定とから合成され,校正された検査長さ

検査対象のそれぞれの測定線において,1に記載する双方向法に校正した短い(既定は25 mm)検査用

標準器を測定しなければならない。

短い検査用標準器は測定線の方向に配置する。すなわち,ブロックゲージの軸は検査対象の測定線とほ

2 2

a)

b)

d)

c)

f)

g)

e)

42

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ぼ同じ方向になければならない。ブロックゲージの位置は,検査対象の測定線にできるだけ近くなければ

ならない。ただし,固定を簡単にするために,標準器を座標測定機の定盤の表面の近くに設置してもよい。

例えば,検査中の測定線が座標測定機の空間対角である場合,短い寸法検査用標準器は空間対角の方向

に向けられなければならない。ただし,対角線の下で,定盤の表面近くに固定してもよい。

注記 検査結果は短い寸法検査用標準器の位置の影響を受ける。例えば,短い寸法検査用標準を座標

測定機の定盤の近くに置くことは,ラム軸が限度まで伸びているときには座標測定機の挙動の

ために検査における座標測定機の性能が変化することがある。座標測定機の性能の表現は,測

定線の中央に短い寸法検査用標準器を置くことで近似する。ただし,短い寸法検査用標準器の

安定した固定が困難となる問題を生じることがある。検査者は,以上のことを考慮することが

望ましい。

校正された直径をもつ小さな球(既定値25 mm)を,短い寸法検査用標準器として使う場合には,球上

の合計4点を測定する。二つの単一点又は二つの代表点は,測定線に対して平行な球の直径の正反対方向

の点に位置しなければならない。他の2点は,球の中心を通り,測定線に直交する平面と球の交線上に位

置し,互いに90度離れていなければならない。この方法で測定した球の直径は,短い寸法検査用標準器の

測定に相当する。

B.4.3 単一方向測定用の標準器(双方向測定で補足しなければならない)

B.4.3.1 単一方向で測定するステップゲージ

ステップゲージの単一方向測定は,ゲージ面(同じ目標接触点)で3回の離散点測定を行い,座標値は

平均化しなければならない。

長さは,座標値の平均値を使って決定する。測定は単一方向法(図B.3参照)で実施しなければならな

い。方向調整手順については,附属書Cを参照。

短い寸法検査用標準器の誤差と合成するとき,検査結果を双方向2点法の結果と等価とするために,単

一方向ステップゲージのゲージ表面での3点の平均化が必要である。

検査対象のそれぞれの測定線に関して,短い標準器は計3回,双方向法で測定し,指示誤差は測定順に

記録しなければならない。

一つの測定線につき,五つの長さのそれぞれに関して,校正された単一方向長さを3回ずつ測定し,測

定順に指示誤差を記録する。

一つの測定線につき,五つの校正された検査用の長さの指示誤差を実現するために,3回の単一方向指

示誤差のそれぞれに,測定順に対応する双方向指示誤差を(通常の算術的な方法で)加える。これは,一

つの測定線につき,計15回の単一方向測定と3回の短い寸法検査用標準器の双方向測定を含む。

B.4.3.2 光学式プロービングによって単一方向法で測定するボールプレート又はボールバー

ボールプレート又はボールバーのような球面のゲージ表面をもつ標準器の単一方向測定は,五つのプロ

ービング点で測定した結果について球の最小二乗当てはめを行い,中心間距離を決定する。

測定点のサンプリング戦略については,図B.3に示す。

検査対象のそれぞれの測定線に関して,短い寸法検査用標準器は計3回,双方向法で測定し,指示誤差

は測定順に記録しなければならない。

一つの測定線につき,五つの長さのそれぞれに関して,校正された単一方向長さを3回ずつ測定し,測

定順に指示誤差を記録する。

一つの測定線につき,五つの校正された検査用の長さの指示誤差を実現するために,3回の単一方向指

示誤差のそれぞれに,測定順に対応する双方向指示誤差を(通常の算術的な方法で)加える。これは,一

43

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

つの測定線につき,計15回の単一方向測定と3回の短い寸法検査用標準器の双方向測定を含む。

B.4.3.3 光学式プロービングによって単一方向法で測定するレーザ干渉計

単一方向測定は,校正されたレーザ干渉測長器とゲージ表面とを使って実現することができる。ゲージ

表面は,平面又は球面である。

測定は,光学式距離センサを備えた座標測定機によって光学的にプロービングするゲージ表面の変位を

レーザ干渉測長器によって行うことを含む。ゲージ表面は,一般的に,レトロリフレクタを取り付けた往

復台又は滑り移動台と一緒に動く。

ゲージ表面が球面である場合,球の中心位置は,B.4.3.2に規定するように五つの単一点又は五つの代表

点で測定しなければならない。ゲージ表面が平面である場合,平面は,それぞれの位置で3点でプロービ

ングし,B.4.3.1に規定したように座標値を平均化する。最初及び最後の位置の両方で,プロービング方向

は同じである(図B.3参照)。

検査対象のそれぞれの測定線に関して,短い寸法検査用標準器は計3回,双方向法で測定し,指示誤差

は測定順に記録しなければならない。

一つの測定線につき,五つの長さのそれぞれに関して,校正された単一方向長さを3回ずつ測定し,測

定順に指示誤差を記録する。

一つの測定線につき,五つの校正された検査用の長さの指示誤差を実現するために,3回の単一方向指

示誤差のそれぞれに,測定順に対応する双方向指示誤差を(通常の算術的な方法で)加える。これは,一

つの測定線につき,計15回の単一方向測定及び3回の短い寸法検査用標準器の双方向測定を含む。

B.4.3.4 光学式プロービングによらない単一方向法で測定するレーザ干渉計

特に大きな座標測定機の場合などには,プロービングシステムをレトロリフレクタに置き換え,レーザ

干渉測長器を使って座標測定機のラム軸の変位を測定することが便利な場合がある。レーザ干渉測長器に

よるそれぞれの変位測定は,双方向測定を補足する単一方向測定とみなすことができる(図B.3参照)。

プロービングなしに用いるレーザ干渉測長器で検査する座標測定機に関しては,干渉測定は,座標測定

機の幾何誤差を適切に補償できない場合もある。結果的に,これはプロービングの場合に生じる指示誤差

よりも大きな指示誤差を生じる。そのような場合,光学式プロービングを伴う校正された検査用の長さを

採用することが望ましく,誤差の補償を作動させる外部トリガが問題を解決することがある。

検査対象のそれぞれの測定線に関して,短い寸法検査用標準器は計3回双方向法で測定し,指示誤差は

測定順に記録しなければならない。

一つの測定線につき,五つの長さのそれぞれに関して,校正された単一方向長さを3回ずつ測定し,測

定順に指示誤差を記録する。一つの測定線につき,五つの校正された検査用の長さの指示誤差を実現する

ために,3回の単一方向指示誤差のそれぞれに,測定順に対応する双方向指示誤差を(通常の算術的な方

法で)加える。これは,一つの測定線につき,計15回の単一方向測定及び3回の短い寸法検査用標準器の

双方向測定を含む。

B.4.3.5 点群測定によって単一方向法で測定するボールプレート又はボールバー

ボールプレート又はボールバーなど球面の測定面をもつ寸法検査用標準器の単一方向測定は,点群によ

る球の測定及び,最小二乗当てはめによる中心間距離の決定を含む。

検査対象のそれぞれの測定線に関して,短い寸法検査用標準器は計15回,双方向法で測定しなければな

らない。短い寸法検査用標準器における双方向法の測定は,単一点又は代表点による2点法で行わなけれ

ばならない。指示誤差は測定順に記録しなければならない。

一つの測定線につき,五つの長さのそれぞれに対して,校正された単一方向長さを3回ずつ測定し,測

44

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定順に指示誤差を記録する。

校正された検査用の長さの指示誤差を実現するために,15回の単一方向指示誤差のそれぞれに,測定順

に対応する双方向指示誤差を(通常の算術的な方法で)加える。これは一つの測定線につき,計15回の単

一方向測定及び15回の短い寸法検査用標準器の双方向測定を含む。

この箇条における単一方向誤差と双方向誤差の組合せ方法は,B.4.3の他の細分箇条の方法とは意図的に

異なって規定している。これは多数の点群データから球の中心座標を計算すると,平均化効果によって点

群データのばらつきよりも顕著に小さなばらつきで中心座標が求まる現象を考慮したものである。

45

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

標準器の方向調整

C.1 一般

座標測定機によって測定した長さを,検査用の長さの校正値と比較するために,検査用の長さを適切に

方向調整する必要がある。検査用標準器の校正証明書に方向調整に関する指示が記載されている場合には,

長さ測定に先立ってそれに従うことが望ましい。校正証明書に方向調整の指示が記載されていない場合に

は,製造業者が方向調整手順を決定する。

C.2 平行平面をもった標準器

平行平面をもった標準器には,次の方向調整手順が有用である。

ゲージの測定面の一つを,多点でプロービングする。その後(最小二乗当てはめ)基準平面を計算する。

その平面に垂直な方向が,基準(ゲージの軸)方向である。例えば,ブロックゲージの両測定面では,ゲ

ージ測定面の各々について,標準器を校正したときの測定点にできるだけ近い位置で,各1点又は代表の

1点を測定する。この2点間長さを算出する。そして次に,基準(ゲージの軸)方向にこの長さを投影す

る。投影された長さを標準器の校正値と比較する。

ゲージ表面の大きさと比較して非常に長い幾つかのゲージ(例えば,校正された検査用の長さがゲージ

表面の大きさの10倍大きい)では,ゲージの測定に使用しない側面上の点を測定することによって基準方

向を設定してもよい。例えば,ブロックゲージの長い2面上の測定点で,基準(ゲージの軸)方向を設定

することができる。また,校正証明書にアライメント手順が指示されていなければ,この方向調整手順は,

ステップゲージにも適用することが望ましい。

それぞれのゲージ表面で測定した単一点又は代表の1点は,参照方向に投影した2点間長さを構成する

ために用いる。投影した長さをゲージの校正値と比較する。

C.3 ボールバー又はボールプレート

双方向法で測定する場合の,ボールバー又はボールプレートを方向調整する一つの方法は,プローブ方

向をゲージの軸(すなわち,球の中心点を結ぶ線)に合わせることである。ゲージの軸は2個の球の中心

点と中心点を結ぶ軸線として定義される。方向調整が難しいため,この方式の校正された検査用の長さは,

プローブの近接動作がコンピュータ制御される座標測定機でだけに使用されるものとする。

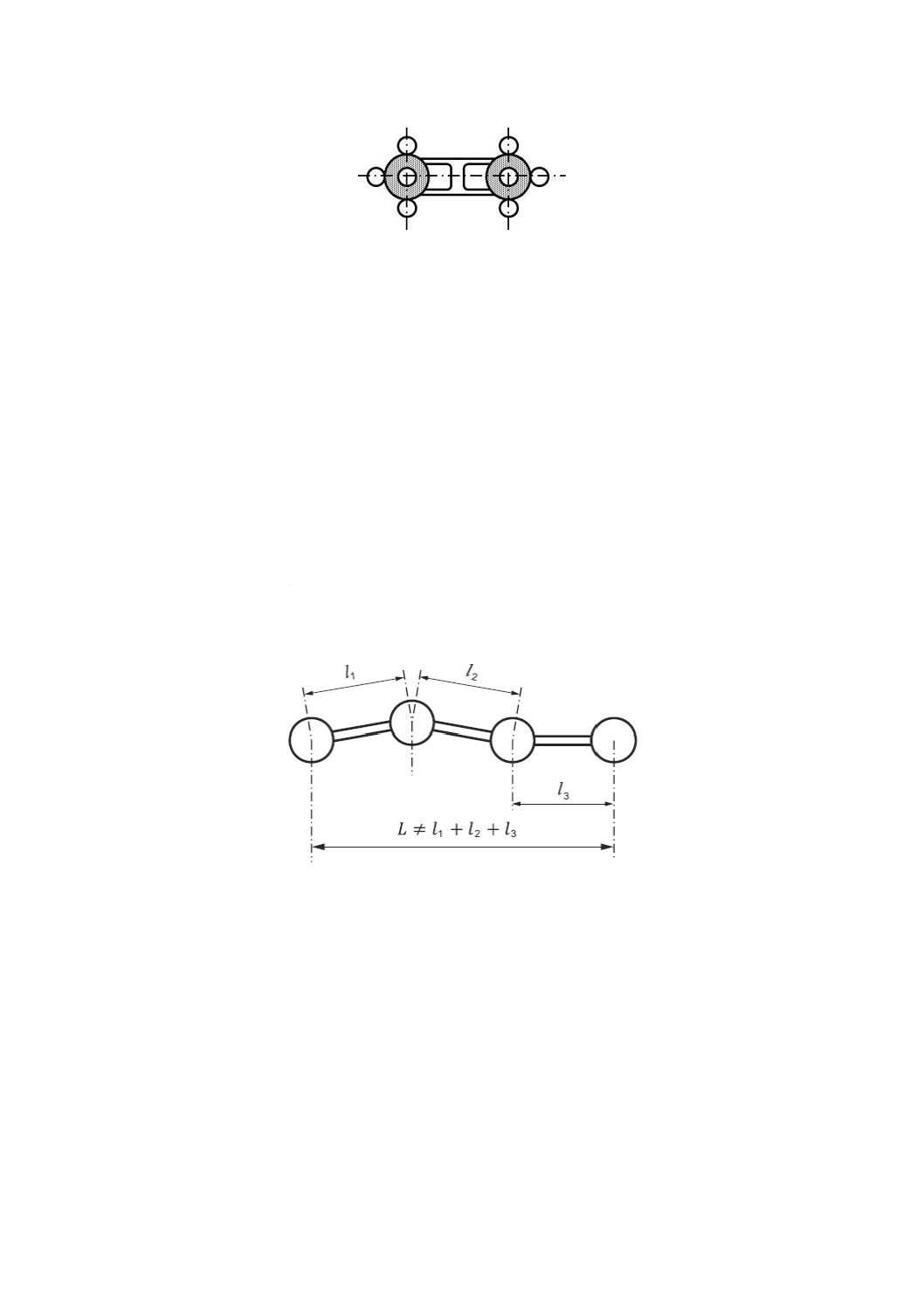

双方向法で測定する場合の,ボールバー又はボールプレートの方向調整のもう一つの方法は,それぞれ

の球を,四つの単一点又は四つの代表点で測定することである。1点は球の表面上で,ゲージの軸と交差

する点(すなわち,終端点),そして他の3点は,球の中心点を通り,ゲージの軸と直交する平面上で,90

度ごとの球の表面上の位置(すなわち,赤道面上の点)に設定する。これらの3点は,ボールバー又はボ

ールプレートの方向調整に役立つ(図C.1参照)。

いずれの場合も,ボールバー又はボールプレートの双方向測定は,校正された中心間距離と,各球の校

正された直径の半分とを加算し,校正された検査用の長さを求める。そして,いずれの場合も,ボールプ

レート又はボールバーの単一方向測定は,校正された中心間距離と,他の球の校正された直径の半分から

その球の校正された直径の半分の差分とを加算し,校正された検査用の長さを求める。

46

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図C.1−ボールバーの双方向測定に用いる1球につき4点のプロービング配置

B.4.3.2に規定のように,双方向測定を補足するための単一方向法で測定したボールバー又はボールプレ

ートは,各球についてそれぞれ幾何学的に唯一の中心点をもつため,特別な方向調整方法を通常は必要と

しない。

ボールバー又はボールプレートを使用するとき,測定中のプロービング点配置を,ゲージの校正証明書

に記載されたプロービング点配置にできる限り接近させて,更に図B.3に示すプロービング点配置と同様

にしなければならない。これが達成できないときは,図B.3のプロービング点配置を使用する。

双方向測定用ボールバーの測定は,コンピュータ制御の座標測定機だけに適用する。通常,双方向測定

を実施する前に,2個の球を測定することによってゲージの軸を最初に決定するという,標準器の方向調

整手順に従うものとする。

ある種の多球のボールバーの場合には,全ての球に共通の測定軸は存在しない。2個の隣接している球

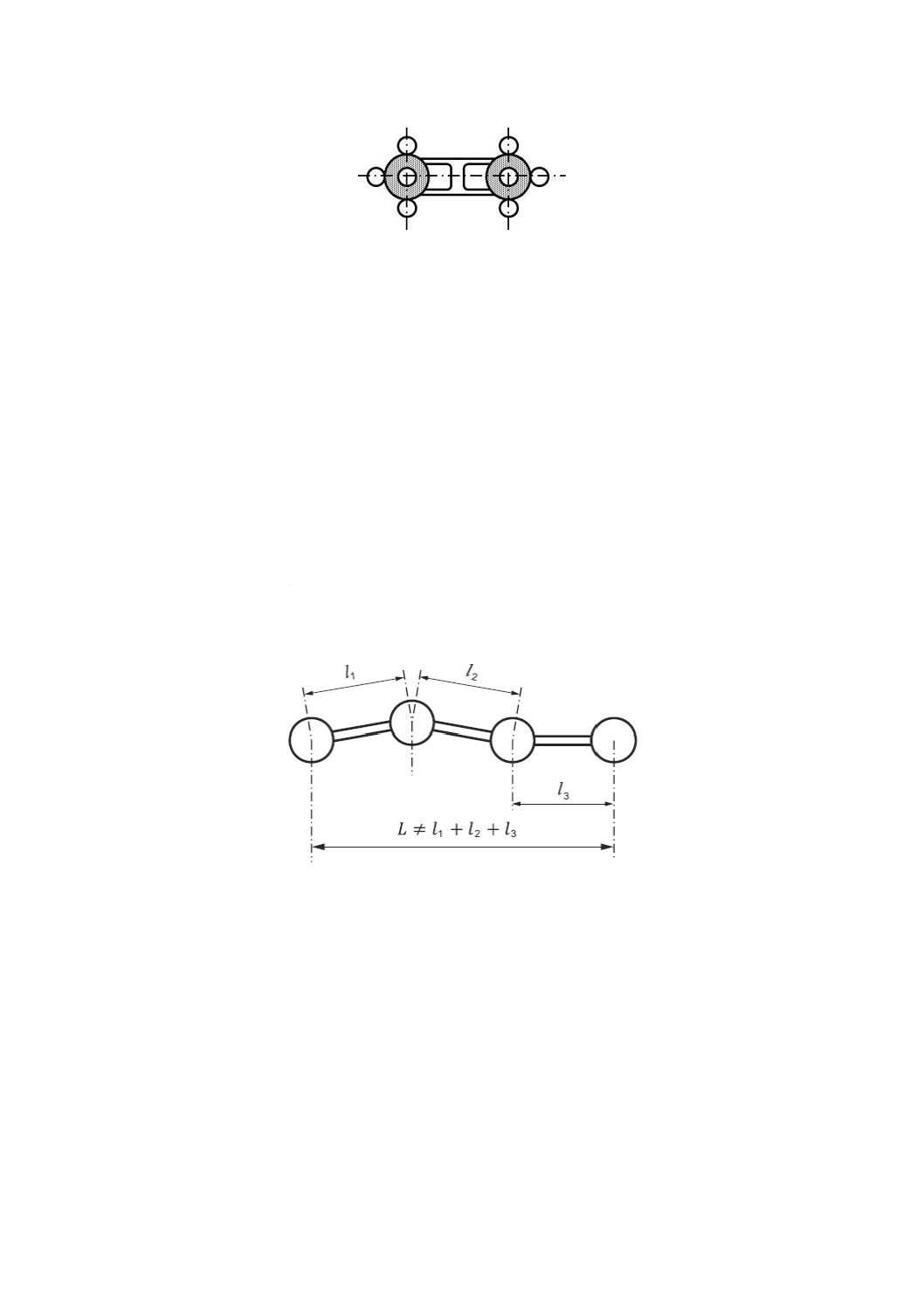

中心点間距離だけが校正されている場合がある。隣接しない2個の球間の距離は,基準値は空間的な距離

の合計とみなされる。間に介在する球の幾何学的配置によって,それに関連して追加される測定不確かさ

を考慮に入れる(図C.2参照)。

図C.2−多球ボールバーの球間距離の評価

47

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

光学式距離センサ用回転式プロービングシステム

を備えた座標測定機の回転位置誤差

D.1 一般

光学式距離センサを備えた典型的な座標測定機は,センサの姿勢を変える回転機能をもつ回転式プロー

ビングシステムをもつことがある。

この回転機能の位置性能は,座標測定機の性能に重要な影響を与える可能性がある。この附属書は光学

式距離センサの姿勢を変えることができる回転式プロービングシステムをもつ座標測定機の性能を評価す

るための検査について規定する。

次の用語の定義については,箇条3を参照。

− 回転位置誤差

− 最大許容回転位置誤差

D.2 記号

この附属書で用いる記号は,表1による。

D.3 受入検査及び定期検査

D.3.1 評価原理

回転位置誤差の評価原理は,座標測定機が指定された回転位置誤差の最大許容限界以内で測定する能力

をもつかどうかを検証することである。最大許容誤差LDia.5×25:Art:ODS,MPLは,五つの異なった回転角度で測定

した五つの球のそれぞれの中心値のばらつきを決定することによって求める。

D.3.2 検査用標準器

この検査の標準器は,6.2.2に規定する検査用標準球と同一である。

D.3.3 手順

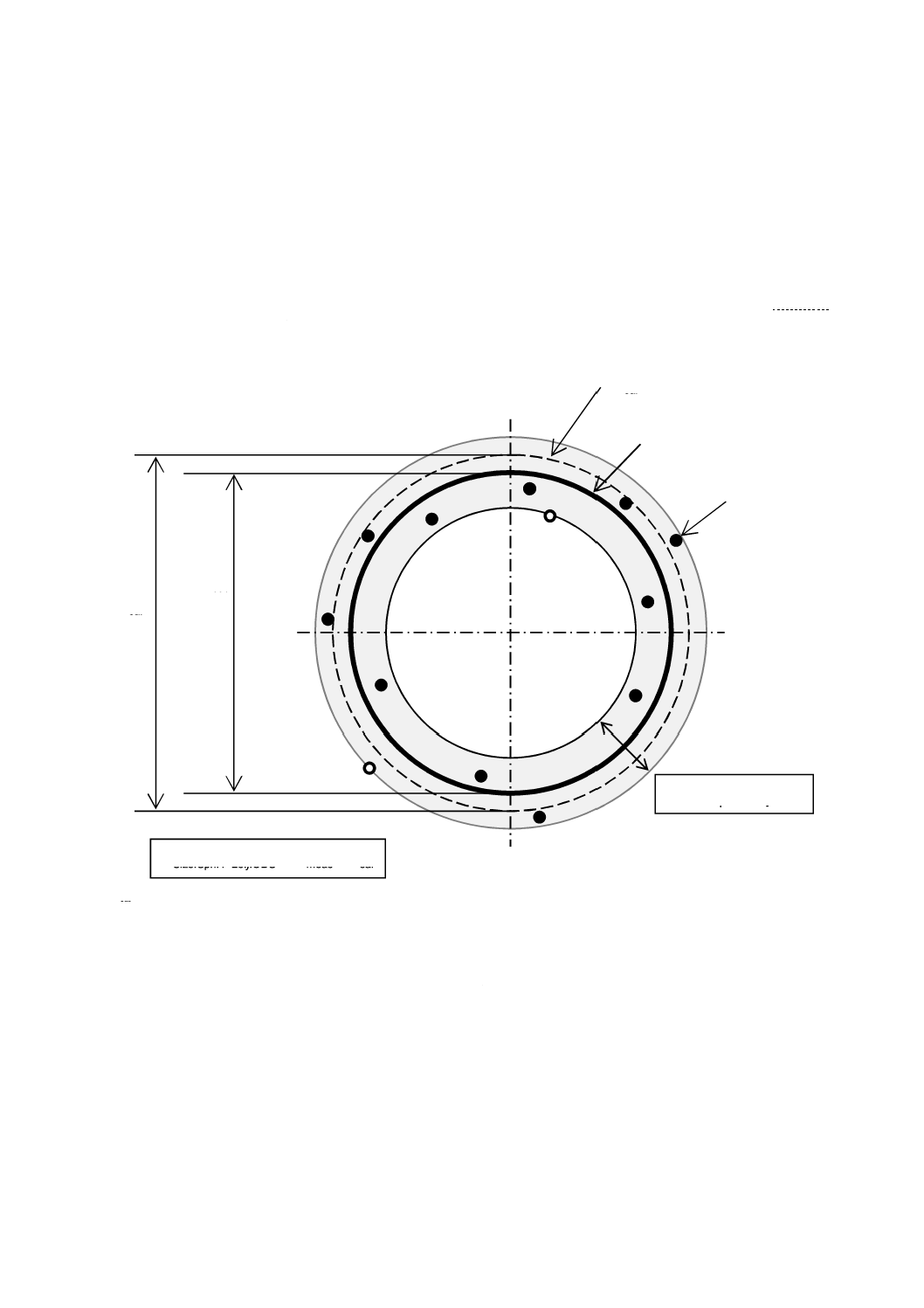

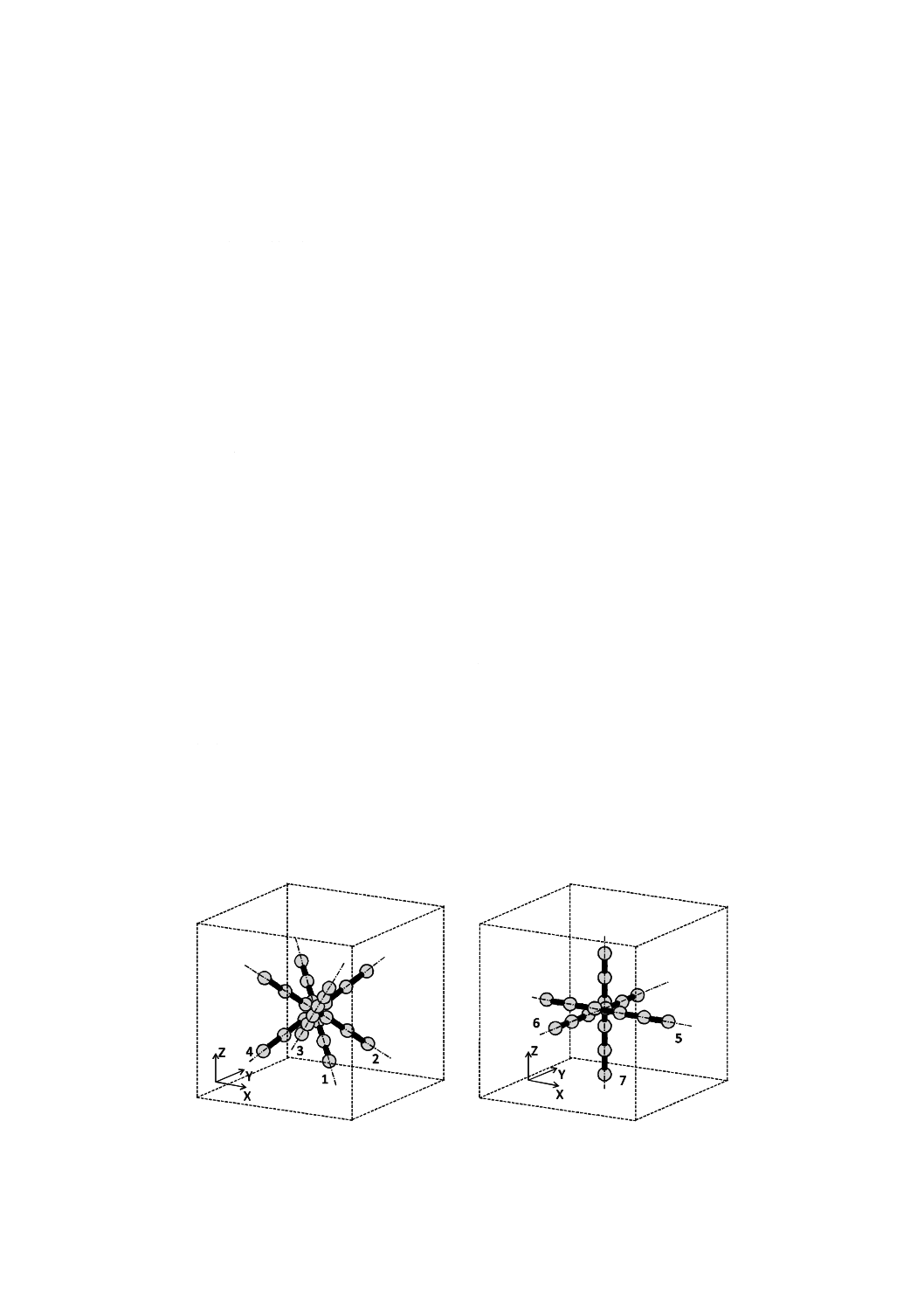

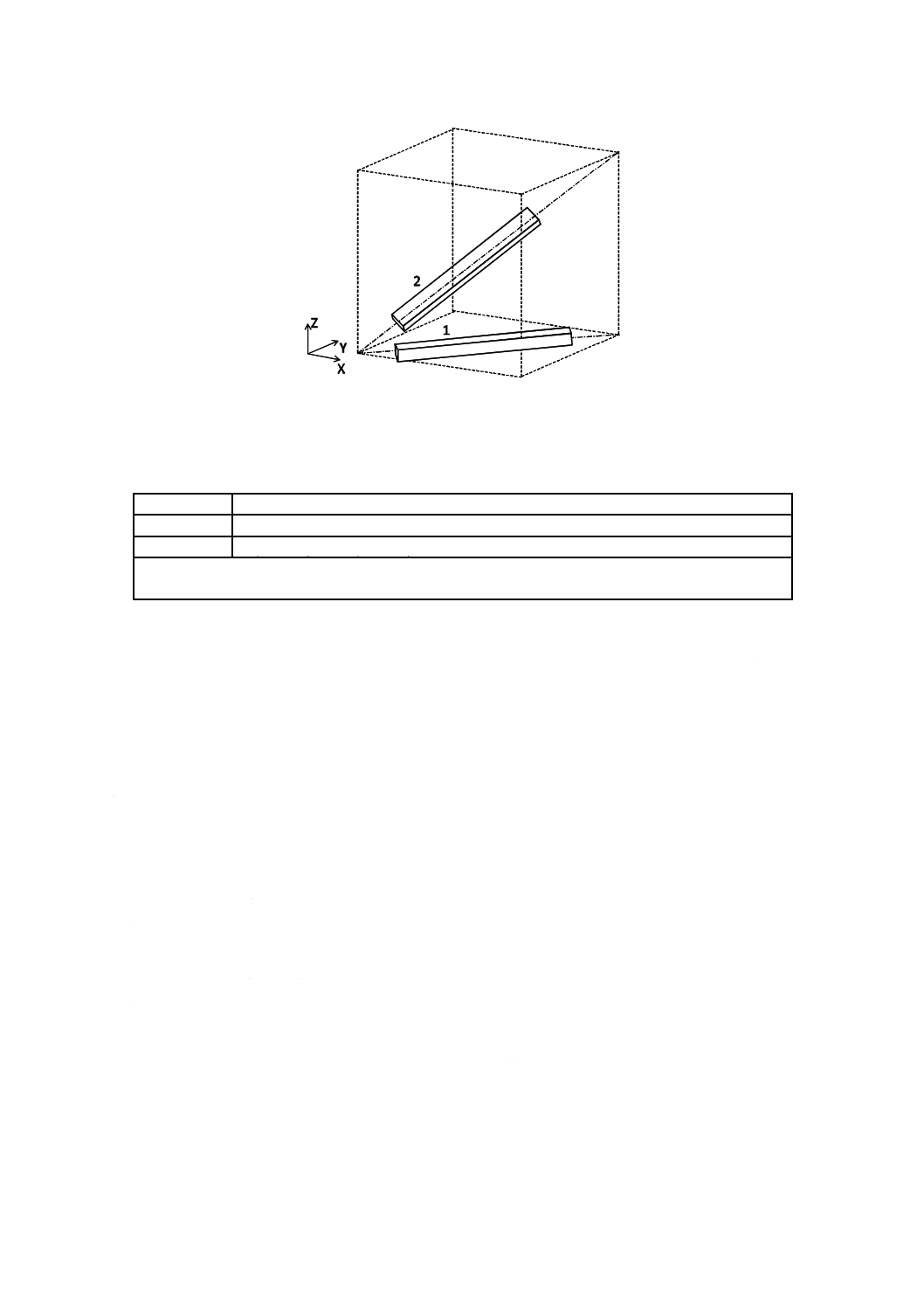

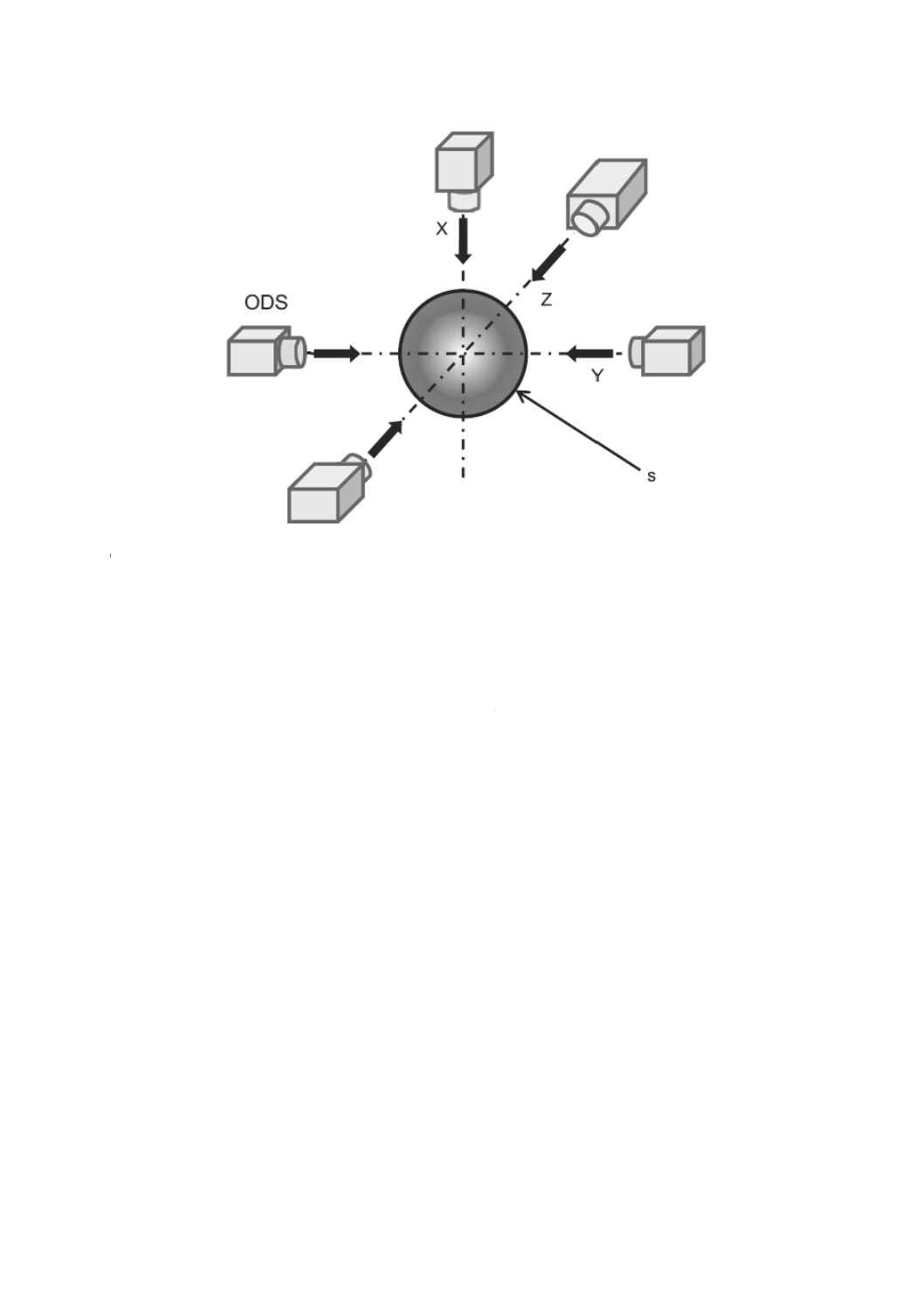

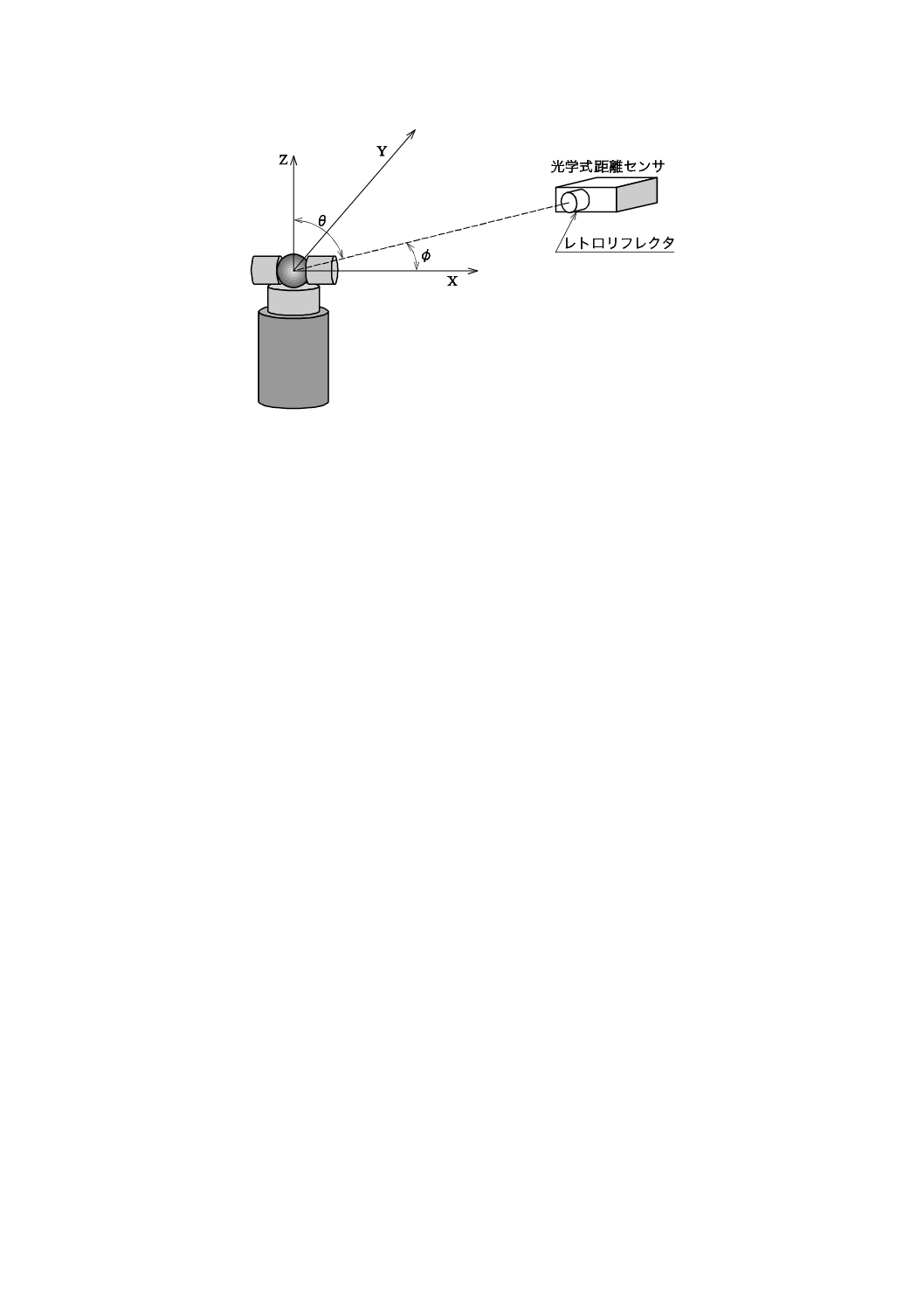

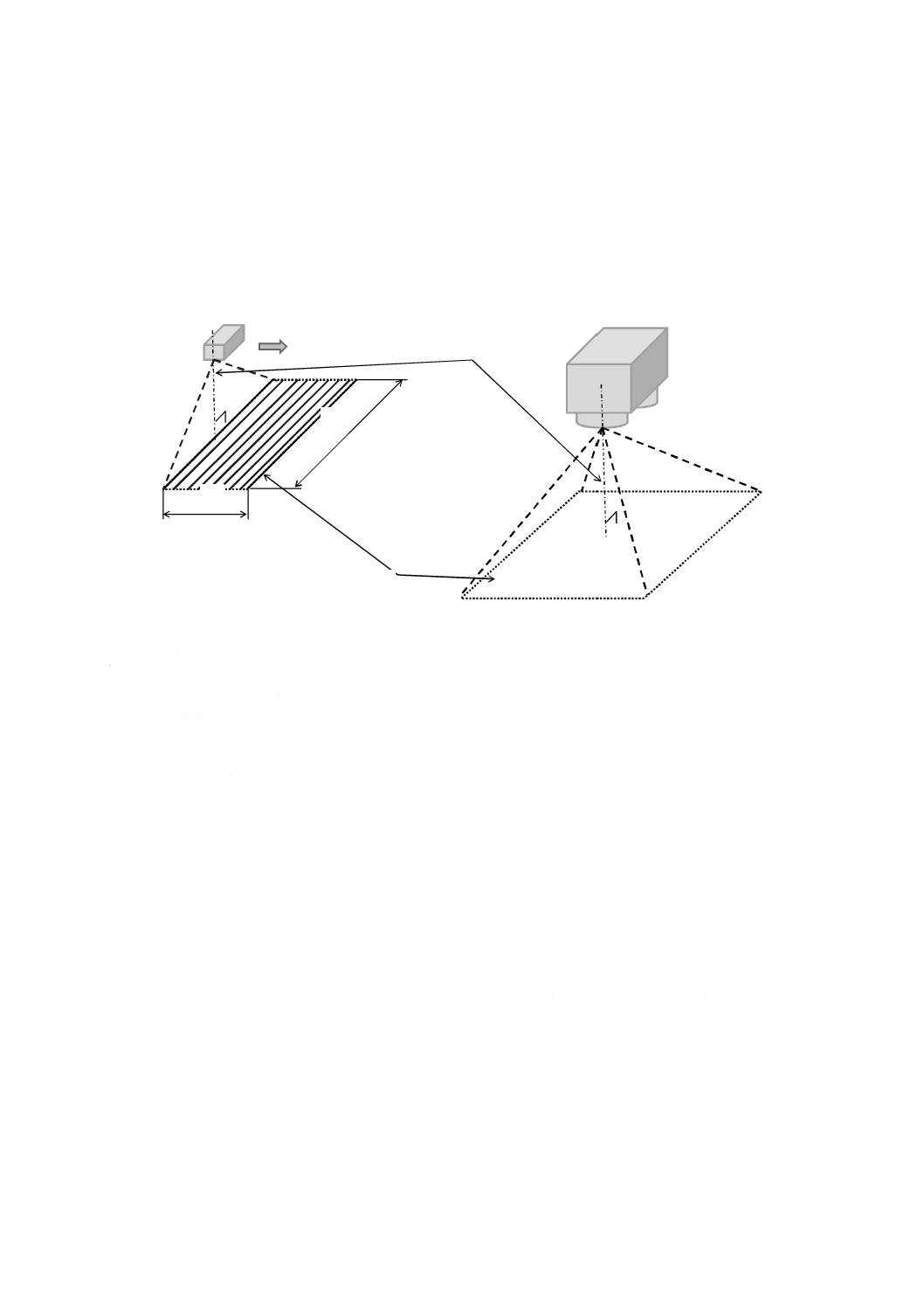

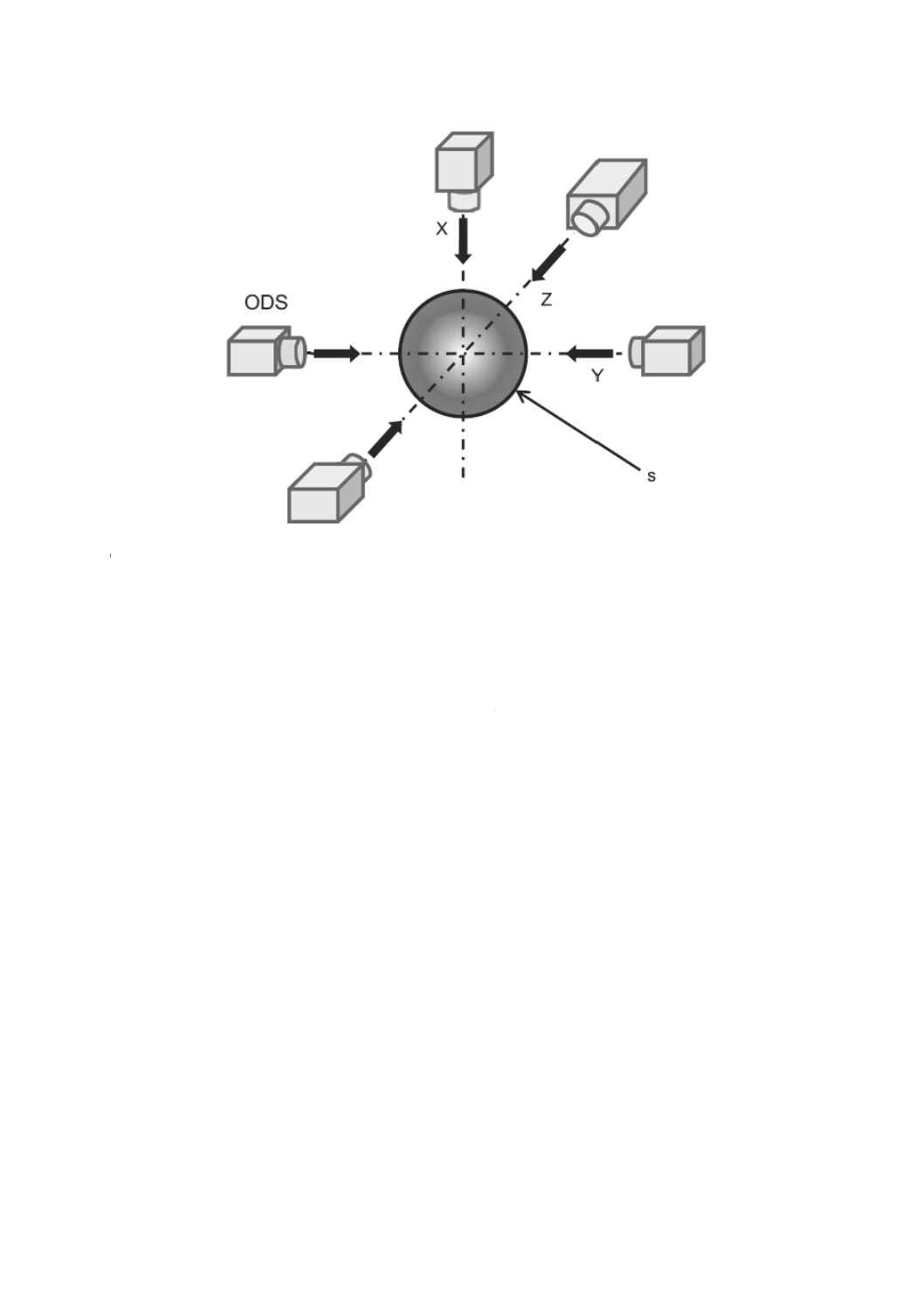

各角度位置での検査用標準球の測定を,図D.1に示す。

図D.1は,2自由度の回転式プロービングシステムを使っているときの角度位置の組合せを示す。

座標測定機は,更に多くの自由度,例えば3自由度などの回転式プロービングシステムをもつことがあ

る。この場合には,五つの異なった角度位置を実現するために全ての回転軸について大幅に動かすことを

推奨する。

それぞれの回転軸における角度位置が異なる組合せは,結果に重要な影響を与えることがある。

それぞれの角度位置での測定手順は,6.2.3と同じである。

48

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ODS

光学式距離センサ

s

検査用標準球

図D.1−回転位置誤差の検査におけるセンサ位置

D.3.4 検査結果の求め方

回転式プロービングシステムの五つの異なる角度位置を使った検査用標準球の位置を計算する。五つの

全ての角度位置において,25点の代表点をそれぞれの角度位置で測定し,合計125点の代表点によって検

査用標準球を測定する。それぞれの角度位置で得た25点の代表点について最小二乗球の当てはめを行い,

合計して五つの最小二乗球を求める。

五つの球中心座標を包含する最小外接球(MCS)を計算する。この最小外接球(MCS)の直径が回転位

置誤差となる。

各代表点の導出手順は,6.2.4.2と同じである。

D.4 仕様との適合

D.4.1 受入検査

D.4.1.1 受入基準

光学式距離センサ及び回転式プロービングシステムを備えた座標測定機の性能は,次の条件が満たされ

ることで検証される。

− 回転位置誤差LDia.5×25:Art:ODSは,JIS B 0641-1による測定の不確かさを考慮に入れて,受入検査の場

合には製造業者が指定した最大許容回転位置誤差LDia.5×25:Art:ODS,MPL以下である。

D.4.1.2 再測定

回転位置誤差の性能を検証できないと判断した場合には,プロービング装置が測定結果に影響し得る原

因を確認する。あらゆる原因を修正した後,プロービングシステムのパラメータ設定から始め,同じ目標

点を使って,対応する検査を1回だけ繰り返すことができる。最初の測定結果は破棄しなければならない。

49

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

それ以上の再測定を行ってはならない。

D.4.2 定期検査

回転位置誤差が,使用者が定める最大許容回転位置誤差以下である場合に,光学式距離センサを備えた

座標測定機の性能は仕様に適合すると判断する。

D.5 適用事例

D.5.1 受入検査

受渡当事者間の契約の状態,購入契約,保守契約,修理契約,仕様変更契約などにおいて,この附属書

に記載する受入検査は,光学式距離センサを備えた座標測定機について,光学式距離センサの回転の性能

が受渡当事者間で合意した最大許容誤差に適合するかどうかを評価するために使用することができる。

D.5.2 定期検査

この附属書が記載する定期検査は,光学式距離センサを備えた座標測定機について,光学式距離センサ

の回転性能が,組織内の品質保証システムにおいて使用者が指定する最大許容誤差に適合するかどうかを

検証するために,詳細な制限を適用して使用することができる。

D.5.3 中間点検

組織内の品質保証システムにおいて,簡便な(項目を削減した)定期検査は,座標測定機が最大許容誤

差の要求に適合する可能性を示すために定期的に行うことができる。

評価する実測定点の数の減少に従って,この附属書で記載する光学式距離センサの中間検査の範囲を制

限してもよい。

定期的及び特にプロービング性能に大きく影響を及ぼす何らかの事象の後にはプロービングシステムを

点検することを推奨する。

D.6 製品文書及びデータシートの表示

表1の記号は,製品文書,図面,データシートなどで利用するには適していない。表4は,それらの文

書に使うことが許される対応する表記を示す。

50

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

GPSマトリックス

E.1

一般

GPSマトリックスモデルの詳細な記述は,ISO/TR 14638を参照する。

E.2

規格及びその利用についての情報

この規格は,直線長さ測定における座標測定機の性能が製造業者の仕様に適合するかを検証する受入検

査法について規定している。また,この規格は,座標測定機の性能が使用者の仕様に適合するかを検証す

る定期検査についても規定している。

E.3

GPSマトリックスモデルにおける位置付け

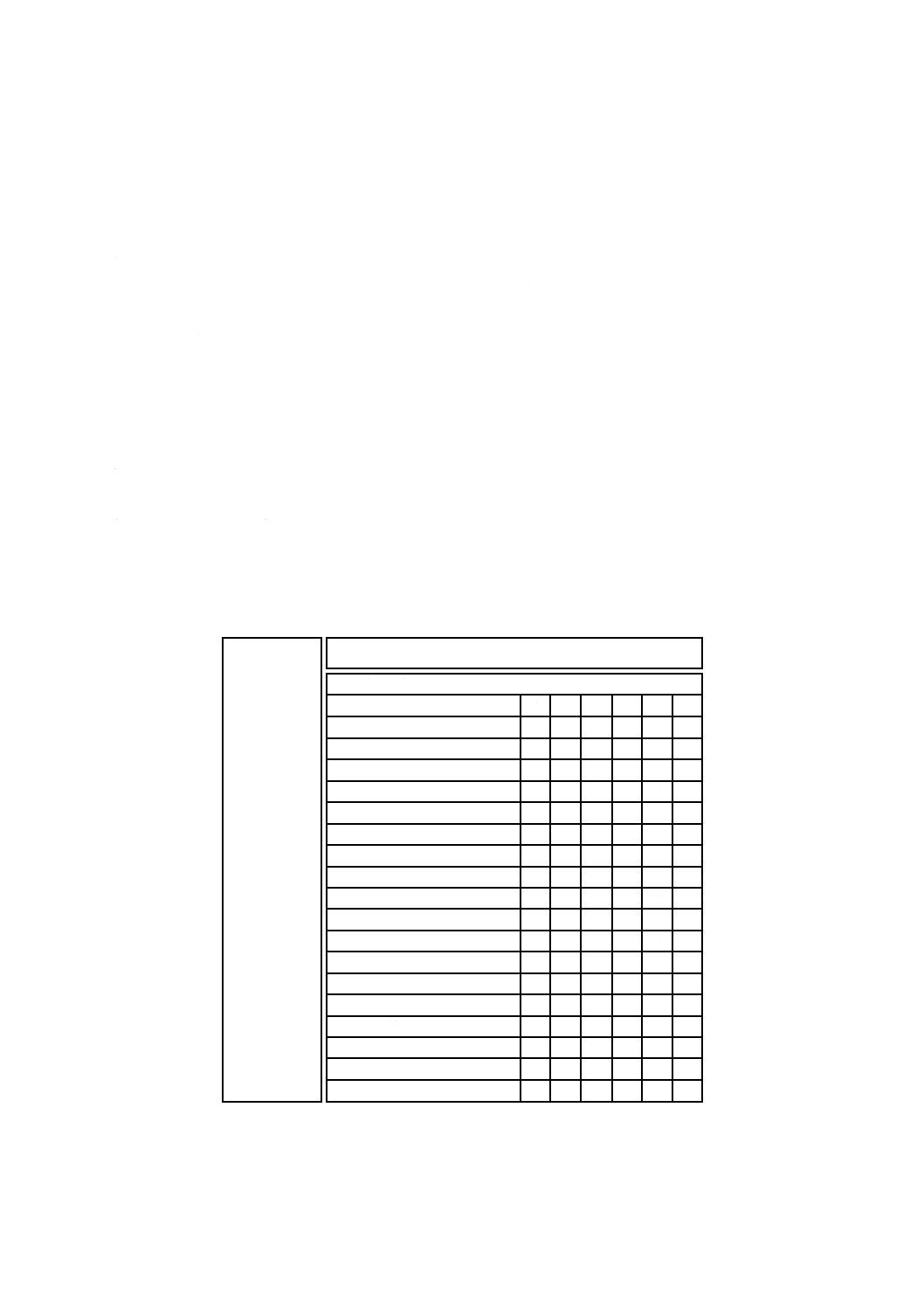

この規格は,図E.1に示すようにGPS基本規格マトリックスのうち,サイズ,距離,半径,角度,形状,

姿勢,位置,振れ及びデータムの規格チェーンのリンク番号5に関係する。

E.4

関連規格

関連規格は,図E.1に示す規格チェーンに含まれる規格である。

GPS原理規格 GPS共通規格

GPS基本規格マトリックス

リンク番号

1

2

3

4

5

6

サイズ

×

距離

×

半径

×

角度

×

データムに無関係な線の形状

×

データムに関係する線の形状

×

データムに無関係な面の形状

×

データムに関係する面の形状

×

姿勢

×

位置

×

円周振れ

×

全振れ

×

データム

×

粗さ曲線

うねり曲線

断面曲線

表面欠陥

エッジ

図E.1−GPSマトリックスモデル内の位置

51

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

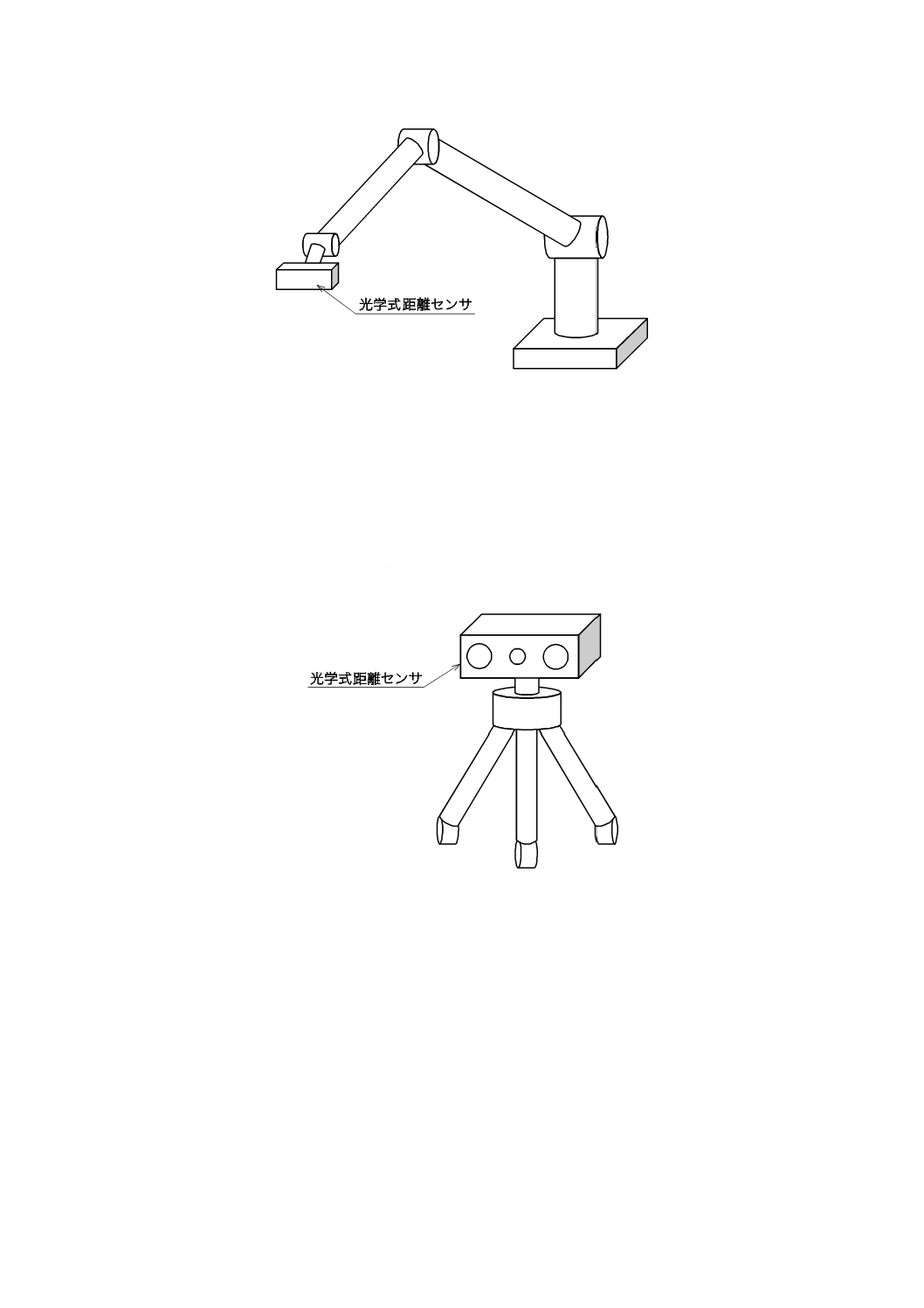

附属書JA

(参考)

光学式距離センサ付き座標測定機本体部の各種形式

JA.1

一般

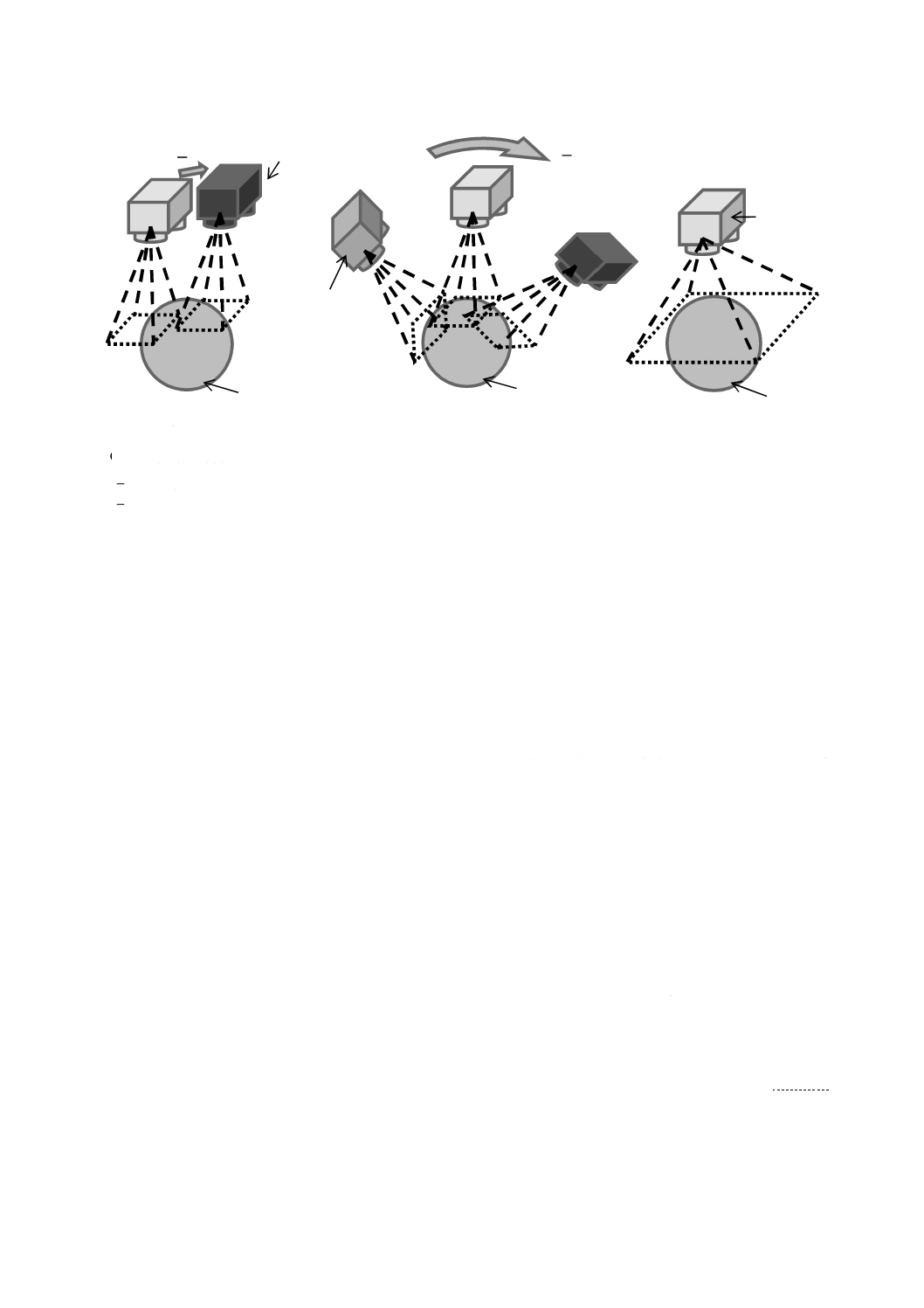

光学式距離センサ付き座標測定機には多様な形式がある。この附属書では代表的な形式をその概要とと

もに示す。

JA.2

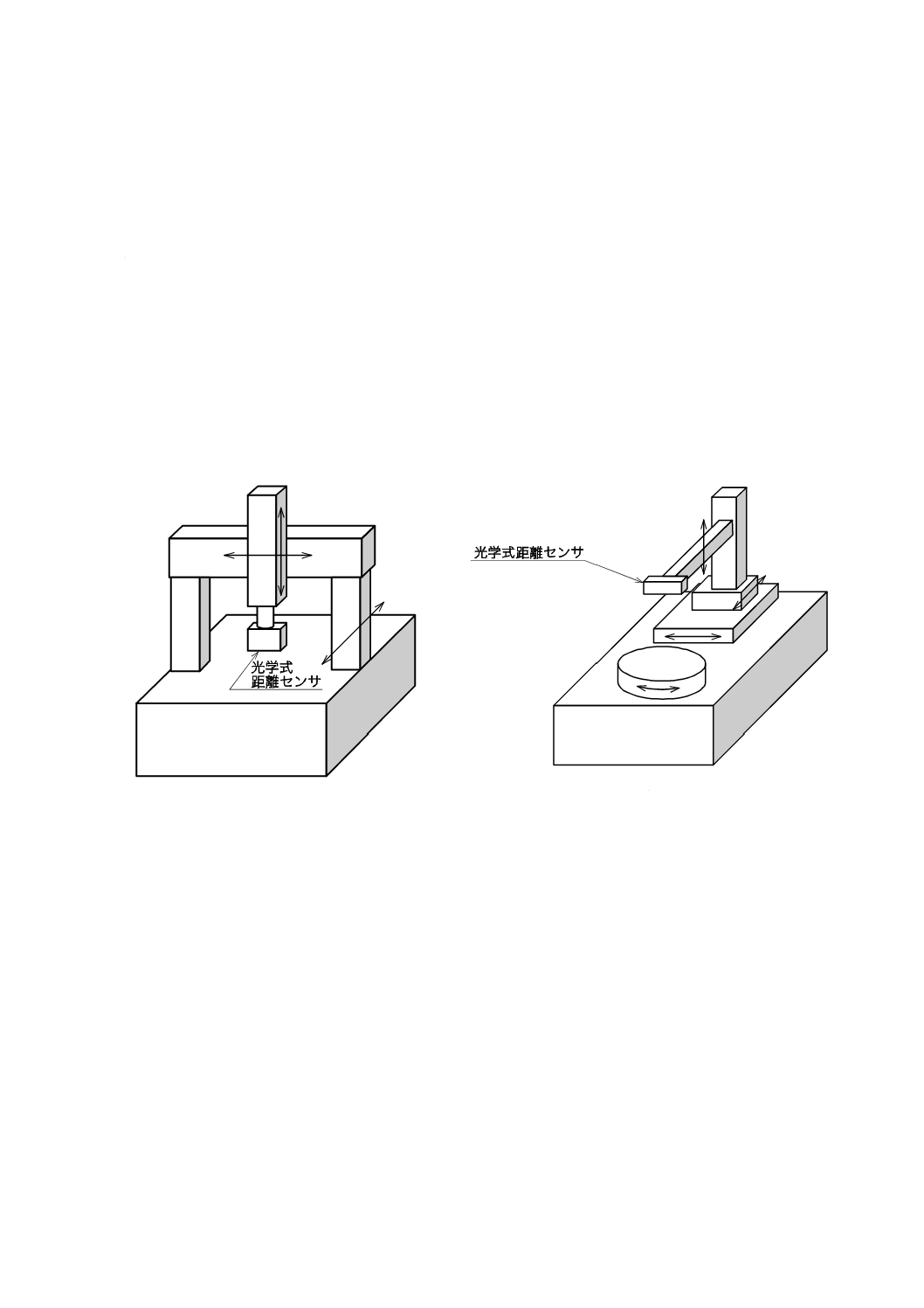

直交三軸形

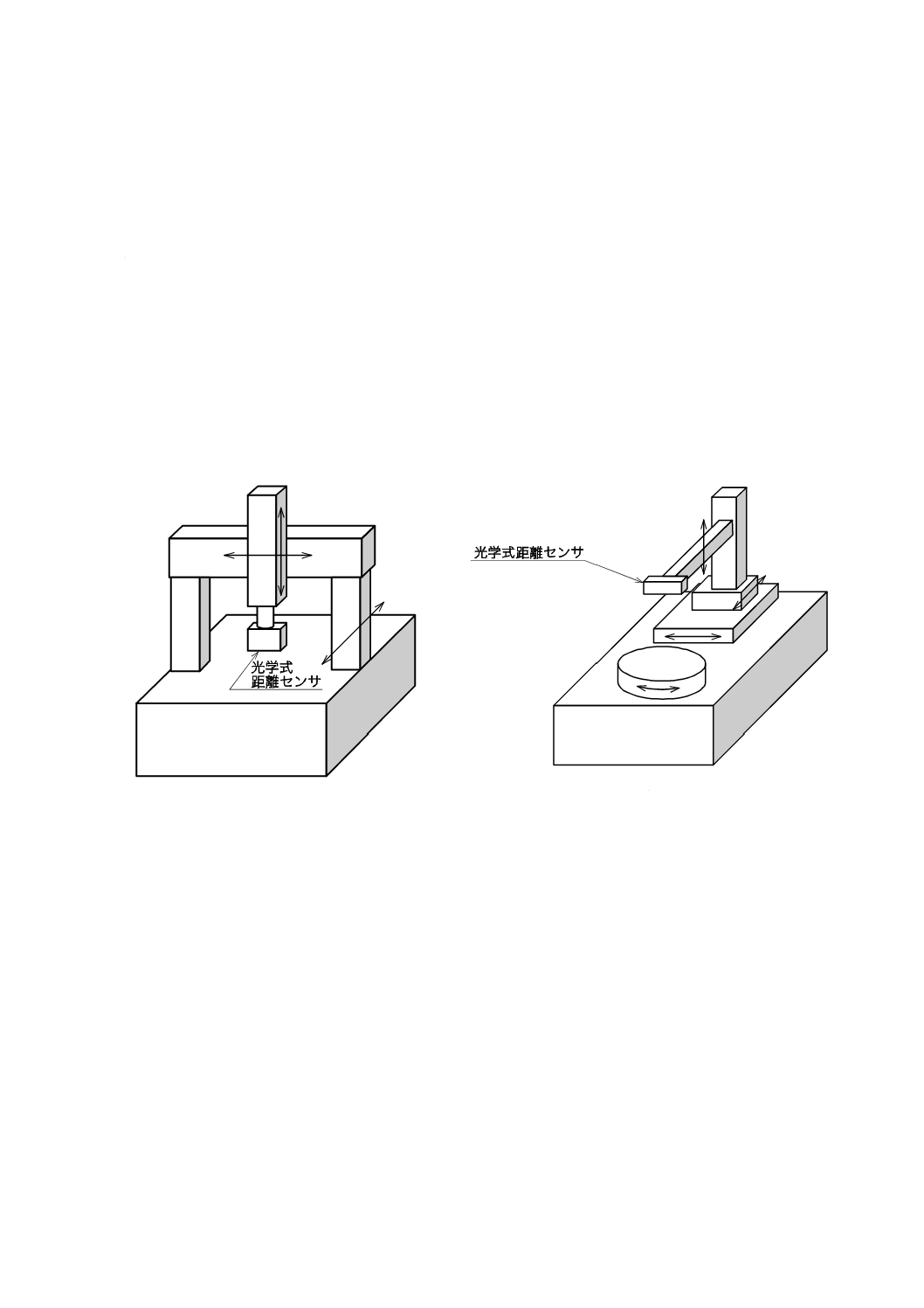

互いに垂直な案内面に沿って移動する三つの構成要素をもつ測定機。ブリッジ形(図JA.1参照),門移

動形(図JA.1参照)及びホリゾンタルアーム形(図JA.2参照)によるものが多く存在する。ホリゾンタ

ルアーム形には,軸が鉛直方向のロータリテーブルを測定機のベースに組み込んだものもある。

図JA.1−ブリッジ形・門移動形

図JA.2−ホリゾンタルアーム形

(ロータリテーブル埋込形)

JA.3

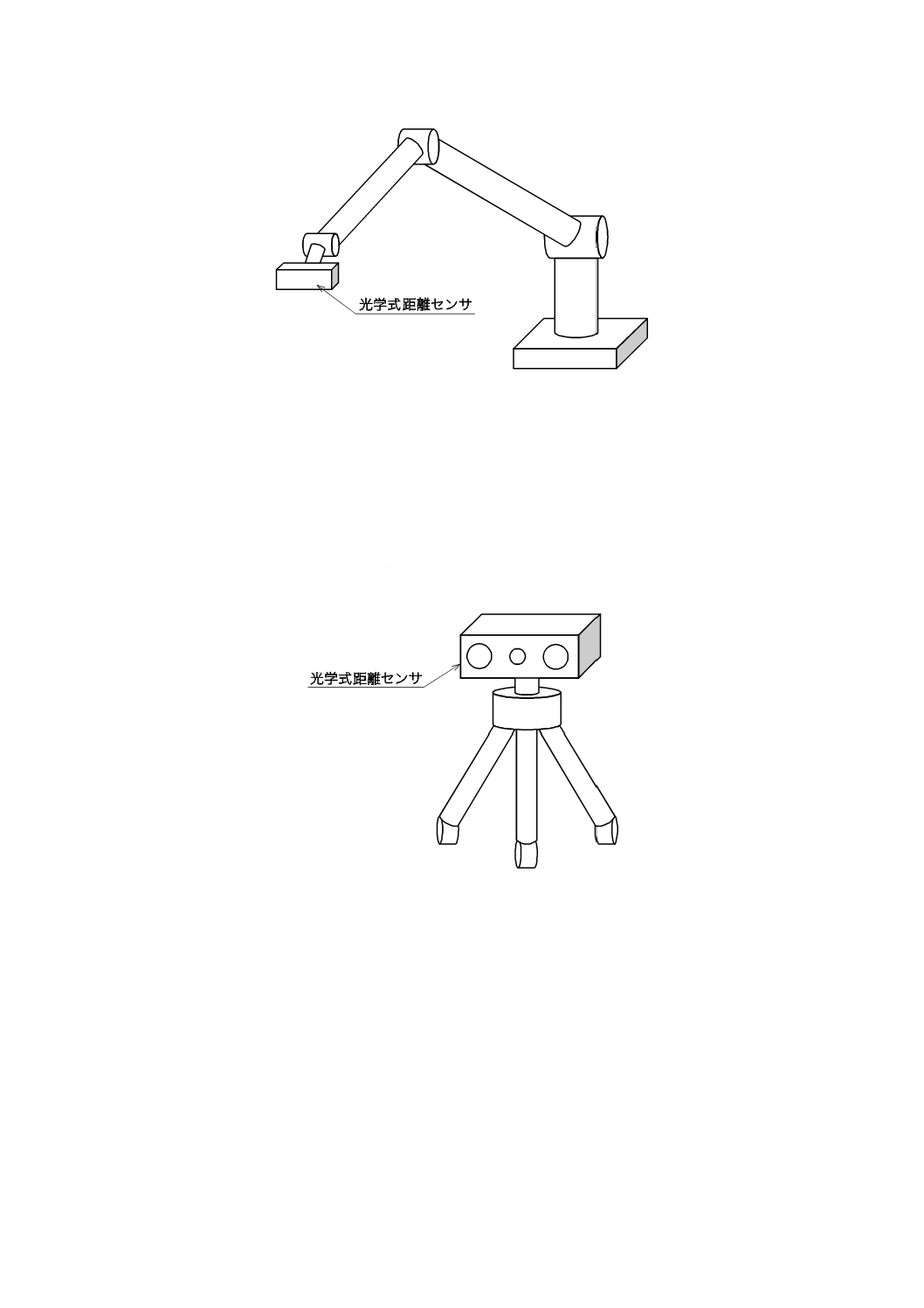

多関節アーム形(図JA.3参照)

角度変位の検出が可能な回転関節を複数組み合わせた測定機。光学式距離センサを取り付ける手先の位

置及び姿勢を柔軟に変化させ,測定することができる。測定者が光学式距離センサを支え,直接操作する。

また,アクチュエータの内蔵された工業用ロボットアームに光学式距離センサを取り付けたものもある。

52

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.3−多関節アーム形

JA.4

固定据置形(図JA.4参照)

光学式距離センサの中で,三次元空間を直接測定可能な三次元センサ(両眼視,しま投影,モアレ投影

など各種方式による。)を,三脚,移動台車に搭載し,測定対象の周囲で光学式距離センサを移動させる,

又は測定対象をターンテーブルなどに搭載し,移動させて測定するもの。複数面測定が必要な測定対象の

場合,画像間の共通性(測定対象の特徴形状及びマーカを付加する。)又は別の測定方法で得られた三次元

座標点(基準マーカ)を利用して,つなぎ合わせをするもの。

図JA.4−固定据置形

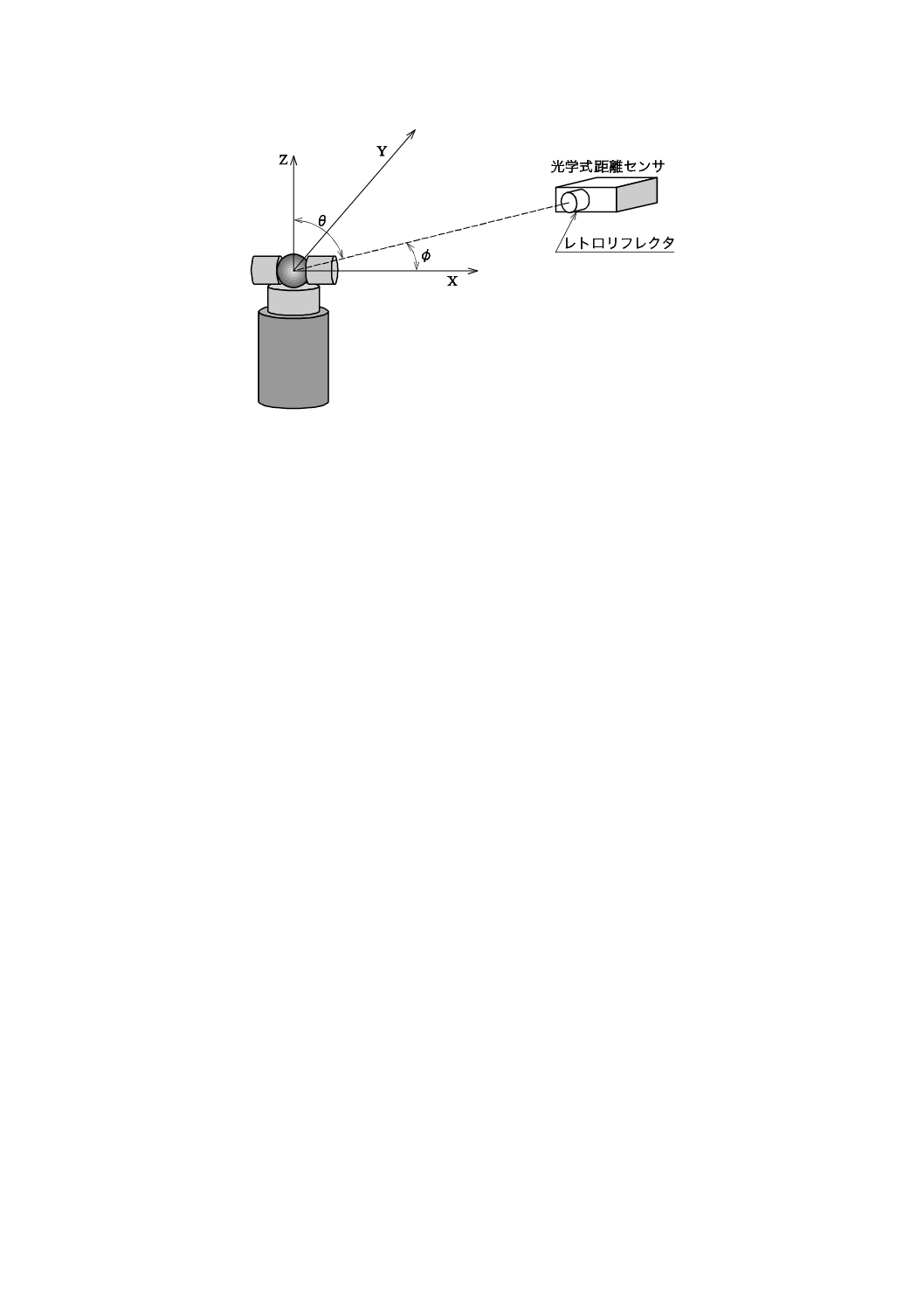

JA.5

トラッキング形(図JA.5参照)

光学式距離センサにレトロリフレクタを取り付け,その三次元座標位置を画像による三角測量又はレー

ザ測長機を利用して測定するもの。例えば,仰角及び方位角の二軸の回転と一軸方向の距離測定とから三

次元座標位置を測定するレーザトラッカがある。

53

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.5−トラッキング形

54

B 7440-8:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

光学式距離センサ付き非直交形座標測定機の検査

JB.1

一般

この附属書は,光学式距離センサ付きの非直交形座標測定機に適用する場合の注意点について記載する。

JB.2

非直交形座標測定機の形式

光学式距離センサを備えた非直交形座標測定機の形式については,JA.3〜JA.5を参照。

JB.3

非直交形座標測定機の測定範囲

非直交形光学式距離センサ付き座標測定機の測定範囲は,多くの場合に直方体の測定範囲をもつ直交形

座標測定機と異なる。そのためこの規格における非直交形光学式距離センサ付き座標測定機の検査測定範

囲は,製造業者の指定する測定範囲を超えない直方体の範囲を既定とする。

検査測定範囲の決定については,製造業者がカタログ又はデータシートに記載する仕様を参照するか,

又は製造業者と使用者との合意によって取り決めることを推奨する。

JB.4

プロービング特性

JB.4.1

評価原理