B7440-4:2003(ISO 10360-4:2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人日本規格協会(JSA)から,工業標準

原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大

臣が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 10360-4:2000,Geometrical Product

Specifications (GPS) - Acceptance and reverification tests for coordinate measuring machines (CMM) - Part 4 :

CMMs used in scanning measuring modeを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 7440-4には,次に示す附属書がある。

附属書A(参考)中間点検

附属書B(参考)測定物の影響

附属書C(参考)GPSマトリックス

JIS B 7440の規格群には,次に示す部編成がある。

JIS B 7440-1 第1部:用語

JIS B 7440-2 第2部:寸法測定

JIS B 7440-3 第3部:ロータリテーブル付き座標測定機

JIS B 7440-4 第4部:スキャニング測定

JIS B 7440-5 第5部:マルチスタイラス測定(予定)

JIS B 7440-6 第6部:ソフトウェア検査(予定)

B7440-4:2003 (ISO 10360-4:2000)

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 2

3. 定義 ······························································································································ 2

4. 測定特性に対する要求 ······································································································ 2

4.1 指示誤差 ······················································································································ 2

4.2 スキャニング検査時間 ···································································································· 2

4.3 環境条件 ······················································································································ 2

4.4 スタイラスシステム ······································································································· 2

4.5 操作条件 ······················································································································ 3

5. 受入検査及び定期検査 ······································································································ 3

5.1 スキャニング測定の種類 ································································································· 3

5.2 評価原理 ······················································································································ 3

5.3 評価器具 ······················································································································ 3

5.4 評価方法 ······················································································································ 4

5.5 スキャニングプロービング誤差の求め方 ············································································· 5

6. 仕様との適合 ·················································································································· 5

6.1 受入検査 ······················································································································ 5

6.2 定期検査 ······················································································································ 6

7. 適用事例 ························································································································ 6

7.1 受入検査 ······················································································································ 6

7.2 定期検査 ······················································································································ 6

7.3 中間点検 ······················································································································ 6

附属書A(参考)中間点検 ····································································································· 8

附属書B(参考)測定物の影響 ······························································································· 9

附属書C(参考)GPSマトリックス ························································································ 10

参考文献 ···························································································································· 11

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 7440-4:2003

(ISO 10360-4:2000)

製品の幾何特性仕様(GPS)

−座標測定機(CMM)の受入検査及び定期検査

−第4部:スキャニング測定

Geometrical Product Specifications (GPS) - Acceptance and reverification

tests for coordinate measuring machines (CMM) - Part 4 : CMMs used in

scanning measuring mode

序文 この規格は,2000年に第1版として発行されたISO 10360-4:2000,Geometrical Product Specifications

(GPS) - Acceptance and reverification tests for coordinate measuring machines (CMM) - Part 4 : CMMs used in

scanning measuring modeを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日本工業規

格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

この規格は製品の幾何特性仕様(GPS)規格の一つであり,GPS基本規格(TR B 0007参照)として取り扱う。

この規格は,サイズ,距離,半径,角度,形状,姿勢,位置,振れ及びデータムに関する規格チェーンの

リンク番号5に関係する。

この規格と他の規格及びGPSマトリックスとの詳細な関係は、附属書Cを参照。

この規格の受入検査及び定期検査は,スキャニング測定機能をもつ座標測定機にだけ適用される。

この規格の検査は,スキャニング測定なしで実施されるJIS B 7440-2の検査に加えて実施する。この規

格は,スキャニング測定機能をもつ座標測定機の測定誤差を検出する。スキャニングプローブの誤差を他

の座標測定機の誤差から分離しても意味がない。

1. 適用範囲 この規格は,スキャニング測定機能をもつ座標測定機の性能が,製造業者の仕様に適合し

ているかどうかを検証する受入検査及び使用者がスキャニング測定機能をもつ座標測定機の性能を定期的

に検証するための定期検査について規定する。

この規格に規定する受入検査及び定期検査は,接触プロービングシステムでスキャニング測定が可能な

座標測定機にだけ適用できる。

この規格は,次の事項を規定する。

− 測定特性に対する要求

− 受入検査及び定期検査

− 仕様との適合

− 適用事例

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

2

B 7440-4:2003 (ISO 10360-4:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

正している),NEQ(同等でない)とする。

ISO 10360-4:2000,Geometrical Product Specifications (GPS) - Acceptance and reverification tests for

coordinate measuring machines (CMM) - Part 4 : CMMs used in scanning measuring mode (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載年の版だけがこの規格の規定を構成

するものであって,その後の改正版・追補は適用しない。発効年を付記していない引用規格は,その最新

版(追補を含む。)を適用する。

JIS B 0641-1 製品の幾何特性仕様(GPS)−製品及び測定装置による検査−第1部:仕様に対する合

否判定基準

備考 ISO 14253-1:1998 Geometrical Product Specifications (GPS) - Inspection by measurement of

workpiece and measuring equipment Part 1 : Decision rules for proving conformance or

nonconformance with specificationsが,この規格と一致している。

JIS B 7440-1 製品の幾何特性仕様(GPS)−座標測定機の受入検査及び定期検査−第1部:用語

備考 ISO 10360-1:2000 Geometrical Product Specifications (GPS) - Acceptance and reverification tests

for coordinate measuring machines (CMM) - Part 1 : Vocabularyが,この規格と一致している。

(VIM)International Vocabulary of Basic and General Terms in Metrology, BIPM,IEC, IFCC,ISO,IUPAC,

IUPAP,OIML,2nd edition,1993

3. 定義 この規格で用いる主な用語の定義は,JIS B 7440-1,JIS B 0641-1及びVIMによる。

4. 測定特性に対する要求

4.1

指示誤差 スキャニングプロービング誤差Tijは,最大許容スキャニングプロービング誤差MPETij

を超えてはならない。最大許容スキャニングプロービング誤差は,受入検査の場合には製造業者が指定し,

定期検査の場合には使用者が指定する。

スキャニングプロービング誤差Tij及び最大許容スキャニングプロービング誤差MPETijは,マイクロメ

ートル単位で表示する。

4.2

スキャニング検査時間 スキャニング検査時間τijは,最大許容スキャニング検査時間 MPTτijを超

えてはならない。最大許容スキャニング検査時間は,受入検査の場合には製造業者が指定し,定期検査の

場合には使用者が指定する。スキャニング検査時間τij及び最大許容スキャニング検査時間MPTτijは,秒

単位で表示する。

4.3

環境条件 測定に影響を与える設置場所の温度条件,空気の湿度,振動などの環境条件の許容限界

は,受入検査の場合には製造業者が指定し,定期検査の場合には使用者が指定する。

いずれの場合にも,使用者は許容限界内において自由に環境条件を選ぶことができる。

4.4

スタイラスシステム スキャニング測定機能をもつ座標測定機の性能検査に使用されるスタイラス

チップの直径は,標準で3mmとする。MPETijの指定された値が適用されるスタイラスシステム構成に関す

る限界値は, 受入検査の場合には製造業者が指定し, 定期検査の場合には使用者が指定する。

いずれの場合にも,使用者は,指定された範囲内において自由にスタイラスシステム構成を選ぶことが

できる。

スタイラスチップの形状偏差は,測定結果に影響するので,仕様との適合を判定するときには十分に考

3

B 7440-4:2003 (ISO 10360-4:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

慮しなければならない。

備考 スキャニング測定を実行する場合,プローブ及び座標測定機のすべての軸が確実に動作するよ

うなスタイラスの姿勢を選定する。

4.5

操作条件 5.の検査を実施する場合には,製造業者の操作手順書の手順で座標測定機を操作しなけれ

ばならない。通常,このような手順書は,例えば

a) 機械の起動/暖機サイクル

b) スタイラスシステム構成

c) スタイラスチップ及び校正球の清浄手順

d) プロ−ビングシステムのパラメータ設定

などを記述している。

備考 スタイラスチップ及び校正球は,プロ−ビングシステムのパラメータ設定の前に,測定又は検

査結果に影響を与え得る油膜を残さないように,清浄しなければならない。

5. 受入検査及び定期検査

5.1

スキャニング測定の種類 検査は,次のスキャニング測定について行われる。

a) 既定経路による高密度スキャニング測定(HP)

b) 既定経路による低密度スキャニング測定(LP)

c) 未定経路による高密度スキャニング測定(HN)

d) 未定経路による低密度スキャニング測定(LN)

備考1. 高密度スキャニング測定は,主に形状測定に適している。低密度スキャニング測定は,適正

速度で当てはめ形体をスキャニング測定する場合に適している。いずれの場合においても,

この検査は,座標測定機の性能を完全に決定することはできない。

2. 座標測定機が特別な形状測定(例えば,真円度測定)で使用する場合,その測定項目に対す

る標準化された検査を行うことが推奨される。

3. スタイラス及び測定物の表面の欠損,滑らかさ並びに表面粗さは倣い精度に影響を与える。

この検査においては,これらのパラメータが,影響しないように考慮してある(附属書Bを

参照)。

5.2

評価原理 評価の原理は,検査用標準球の半径Rの値の範囲及びスキャニング検査時間τijを求め,

座標測定機が指定された最大許容スキャニングプロービング誤差MPETij及び最大許容スキャニング検査時

間MPTτijの範囲内で測定できるかどうかを確定することである。

検査用標準球の半径及び中心位置は,4種類の断面で検査用標準球をスキャニング測定することによっ

て求める。

スキャニングプロービング誤差Tijは,最小二乗法で求めた球中心とすべてのスキャン点との距離の範

囲,つまり最大距離と最小距離との差の絶対値として計算される。

受入検査は,製造業者の仕様及び手順に従って実施し,定期検査は,使用者の仕様及び製造業者の手順

に従って実施する。

5.3

評価器具

5.3.1

検査用標準球(鋼製)

− 呼び直径は,25mm

4

B 7440-4:2003 (ISO 10360-4:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 表面粗さは,Raで0.05μm以下

− 硬さは,HV800以上

検査用標準球の形状偏差は検査結果に影響を与え,仕様との適合を判定するときには十分に考慮しなけ

ればならないので,検査用標準球の形状及び直径は校正しなければならない。

検査用標準球は,プロービングシステムのパラメータ設定に使用する校正球と異なるべきであり,そし

て使用者が校正球をセットする位置以外の任意な位置にセットしなければならない。

検査用標準球は,測定又は検査結果に影響を与え得る油膜を残さないように清浄しなければならない。

検査用標準球は,たわみによる影響を最小限に抑えるためしっかりと固定しなければならない。

5.4

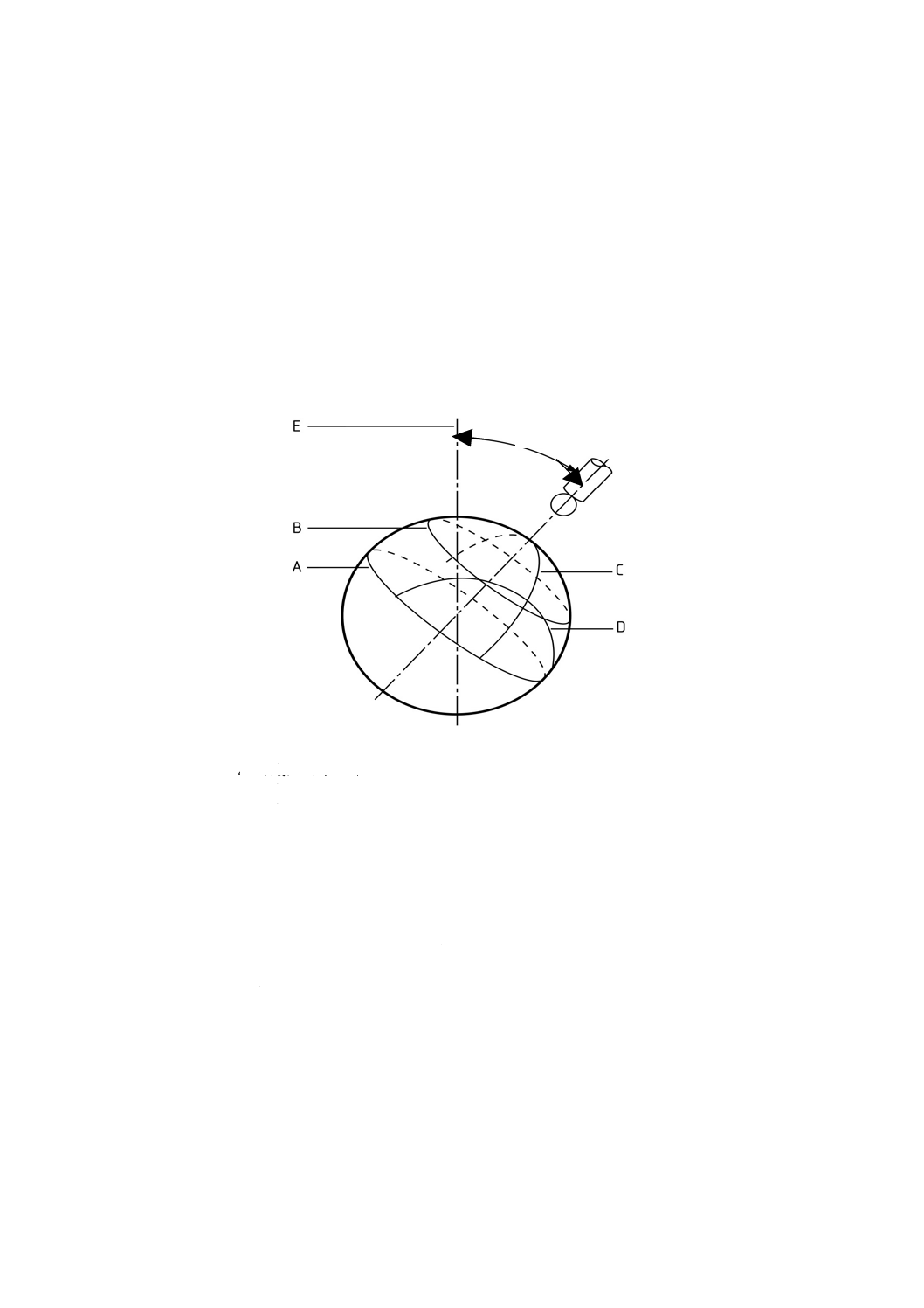

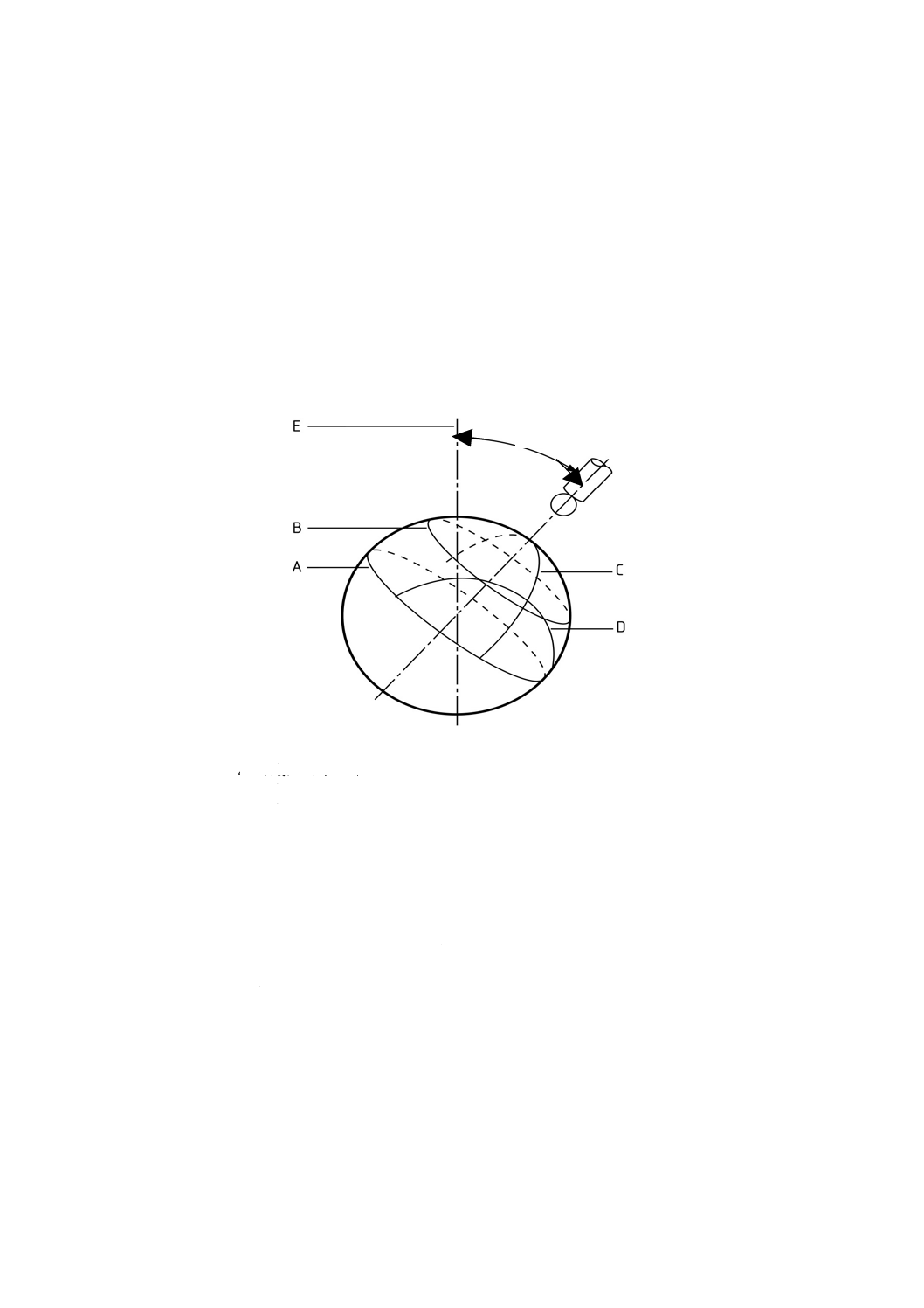

評価方法 図1に示すように4種類の目標スキャン面でスキャニング測定を実施し,補正後スキャ

ン線上の点を記録する。

A 目標スキャン面1

B 目標スキャン面2

C 目標スキャン面3

D 目標スキャン面4

E ラムの軸

備考1. 目標スキャン面1は,赤道面に設定する。

2. 目標スキャン面1と目標スキャン面2とは平行に8mm間隔で設定す

る。

3. 目標スキャン面2,3及び4は,お互いに直角に設定する。

4. 目標スキャン面3は,赤道に対する極を通るように設定する。

5. 目標スキャン面4は,極から8mm離れた面で設定する。

6. スタイラスシャフトの傾き角度α,スタイラスシャフトとラムの傾

き角度である。

7. 標準球の頂点と赤道面は,スタイラスシャフトの軸の角度によって

定義される。角度αの値は,約45度が望ましい。

図 1 検査用標準球の四つの目標スキャン面

α

5

B 7440-4:2003 (ISO 10360-4:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

スキャン点間の距離は,表1による。

表 1 スキャン点間の推奨距離及び 目標スキャン面からの最大ずれ量の推奨値

単位 mm

スキャン点間の距離

(スキャンピッチ)

目標スキャン面からの最大ずれ量

HP及びHNの場合

0.1

0.2

LP及びLNの場合

1

0.2

4種類のスキャンシーケンスは,各々検査用標準球から最小10mm離れた中間点から始めなければなら

ない。開始位置から,スタイラスは指定された移動速度で検査用標準球の面法線方向に向かってアプロー

チすることが望ましい。そして,4種類のスキャンシーケンスは,各々検査用標準球から最小10mm離れ

た中間点で終了しなければならない。

最初のスキャンシーケンスでの開始中間点から4番目のスキャンシーケンスでの終わりの中間点までの

スキャニング検査時間τijを記録する。

備考 通常のアルゴリズム及びパラメータを使用し,付加的なフィルタ及び他の最適化手法は使用し

てはならない。

5.5

スキャニングプロービング誤差の求め方 4種類のスキャニング測定から求めたスキャン点を用い

て最小二乗法で球の中心を計算する。各々の測定されたスキャン点から,球の中心からの距離Rを計算す

る。その最小二乗中心からの距離Rの範囲を算出し,それをスキャニングプロービング誤差Tijとする。

それぞれの距離Rと検査用標準球の校正された直径値の半分との差の絶対値を計算し,その最大値を求め

る。

6. 仕様との適合

6.1

受入検査 次の条件が満たされた場合,スキャニング測定が可能な座標測定機の性能は,仕様に適

合すると判定する。

a) JIS B 0641-1に従う測定の不確かさを考慮に入れて,スキャニングプロービング誤差 Tijが,製造業者

によって指定された最大許容スキャニングプロービング誤差 MPETij以下である。

b) JIS B 0641-1に従う測定の不確かさを考慮に入れて,最小二乗球の中心からの距離Rと検査用標準球

の校正された直径値の半分との差の絶対値の範囲が,製造業者によって指定された最大許容スキャニ

ングプロービング誤差MPETij以下である。

c) JIS B 0641-1に従う測定の不確かさを考慮に入れて,スキャニング検査時間τijが製造業者によって指

定された最大許容スキャニング検査時間MPTτij以下である。

備考 多くの球状の寸法標準器は半径でなく直径で値付けられているため,b)は寸法測定におけ

る座標測定機の指示誤差E(JIS B 7440-1参照)に対する追加された定義として確立してい

ない。しかし,校正された直径値の半分と比較することで,寸法測定における系統的な誤

差に対する有効な限界を与えることができる。

もし、この検査で仕様に適合すると判定されなかった場合は,スタイラスチップ及び検査用標準球の

ごみ又は汚れが測定結果に影響していないかを調べる。その場合は,スタイラスチップ及び検査用標

準球を洗浄して,プロービングシステムのパラメータ設定から始めて,もう一度だけ検査を実施する。

参考 ここでは,JIS B 0641-1に従う測定の不確かさとして,検査用標準球の形状偏差(5.3.1参照)

を考慮する。

6

B 7440-4:2003 (ISO 10360-4:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2

定期検査 次の条件が満たされた場合,スキャニング測定が可能な座標測定機の性能は,仕様に適

合すると判定する。

a) JIS B 0641-1に従う測定の不確かさを考慮に入れて,スキャニングプロービング誤差 Tijが,使用者に

よって指定された最大許容スキャニングプロービング誤差 MPETij以下である。

b) JIS B 0641-1に従う測定の不確かさを考慮に入れて,最小二乗球の中心からの距離Rと検査用標準球

の校正された直径値の半分との差の絶対値の範囲が,使用者によって指定された最大許容スキャニン

グプロービング誤差MPETij以下である。

c) JIS B 0641-1に従う測定の不確かさを考慮に入れて,スキャニング検査時間τijが使用者によって指定

された最大許容スキャニング検査時間MPTτij以下である。

備考 多くの球状の寸法標準器は半径でなく直径で値付けられているため,b)は寸法測定におけ

る座標測定機の指示誤差E(JIS B 7440-1参照)に対する追加された定義として確立してい

ない。しかし,校正された直径値の半分と比較することで,寸法測定における系統的な誤

差に対する有効な限界を与えることができる。

もし、この検査で仕様に適合すると判定されなかった場合は,スタイラスチップ及び検査用標準球の

ごみ又は汚れが測定結果に影響していないかを調べる。その場合は,スタイラスチップ及び検査用標

準球を清浄して,プロービングシステムのパラメータ設定から始めて,もう一度だけ検査を実施する。

参考 ここでは,JIS B 0641-1に従う測定の不確かさとして,検査用標準球の形状偏差(5.3.1参照)

を考慮する。

7. 適用事例

7.1

受入検査

− 購入契約

− 保守契約

− 修理契約

− 仕様変更契約,など

に記述されるような製造業者と使用者との契約状況において,この規格で規定する受入検査は,製造業者

と使用者の合意によって指定された最大許容スキャニングプロービング誤差MPETij及び最大許容スキャニ

ング検査時間MPTτijに従って,スキャニング測定が可能な座標測定機が仕様に適合すると判定する。

もし製造業者が指定しなかった場合は,最大許容スキャニングプロービング誤差MPETij及び最大許容ス

キャニング検査時間MPTτijは,座標測定機の検査用標準球の任意の位置及び姿勢並びにスタイラスの任意

の姿勢に適用する。

7.2

定期検査 組織内の品質保証システムにおいて,この規格で規定する定期検査は,詳細な適用限界

のもとで,使用者によって指定された最大許容スキャニングプロービング誤差MPETij及び最大許容スキャ

ニング検査時間MPTτijに従って,スキャニング測定が可能な座標測定機の性能を検証する検査として使用

できる。

7.3

中間点検 組織内の品質保証システムにおいて,最大許容スキャニングプロービング誤差MPETij及

び最大許容スキャニング検査時間MPTτij以下であることを確認するために,簡便な検査を定期的にしても

よい。

中間点検では,表1のスキャン点数を減らしてもよい。

7

B 7440-4:2003 (ISO 10360-4:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(参考)中間点検

この附属書は、参考として示すもので、規定の一部ではない。

スキャニング測定が可能な座標測定機の場合,定期検査の間にも日常的に検査することが望ましい。

検査用標準球に加えて標準器の特徴量を測定しておくことが推奨される。その測定は,座標測定機の定

期検査の後すぐ行われ,アーティファクトの位置及び姿勢が記録され,その後,繰り返される。

8

B 7440-4:2003 (ISO 10360-4:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(参考)測定物の影響

この附属書は、参考として示すもので、規定の一部ではない。

規格本体5.で記述した検査は,システムの動的応答によるすべての誤差を定量化できるとは限らない。

例えば,測定物の表面の角又は隅の不連続性,表面粗さ,摩擦特性が原因となる誤差がある。

座標測定機の使用者は,特定の測定機能に対するスキャニング測定の性能を検査するために,追加の検

査を実施してもよい。この検査は,多くの場合,同じ測定物をスキャニング測定した場合の測定結果と,

離散点プロービングによる測定した場合の測定結果の比較によって行われる。この測定結果の違いは,製

造業者と使用者との合意によってあらかじめ定められた許容値よりも小さくなることが望ましい。

スキャニング測定でのパラメータ(例えば,スキャニング速度,測定密度,フィルター)は,あらかじ

め定められたものと一致することが望ましい。もしも実際の測定で生じると予想される場合,不連続なス

キャニング測定(例えば,隅)の測定を含んだ検査をすることが極めて重要である。

9

B 7440-4:2003 (ISO 10360-4:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(参考)GPSマトリックス

この附属書は、参考として示すもので、規定の一部ではない。

GPSマトリックスモデルの詳細は,TR B 0007を参照。

C.1 規格及びその利用についての情報 この規格は,寸法測定における座標測定機の性能が製造業者の仕

様に適合しているかどうかを検証する受入検査を規定する。また,この規格は,

− スキャニング測定機能をもつ座標測定機にだけ適用される。

− スキャニング測定機能をもつ座標測定機システムに対して,システムの測定誤差を検出するために規

格されている。

− スキャニング測定機能をもたない場合のJIS B 7440-2の検査に加えて実施される。

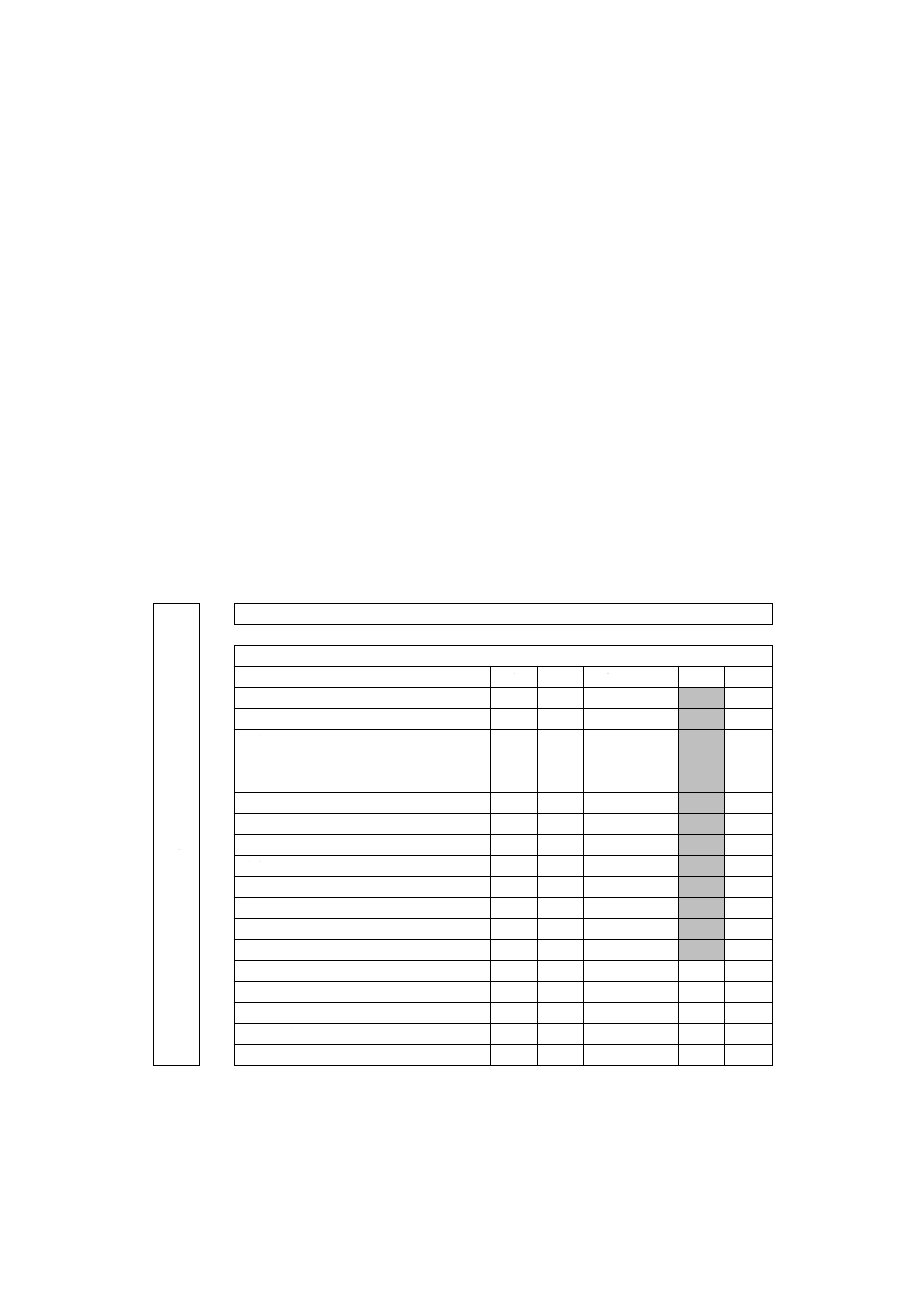

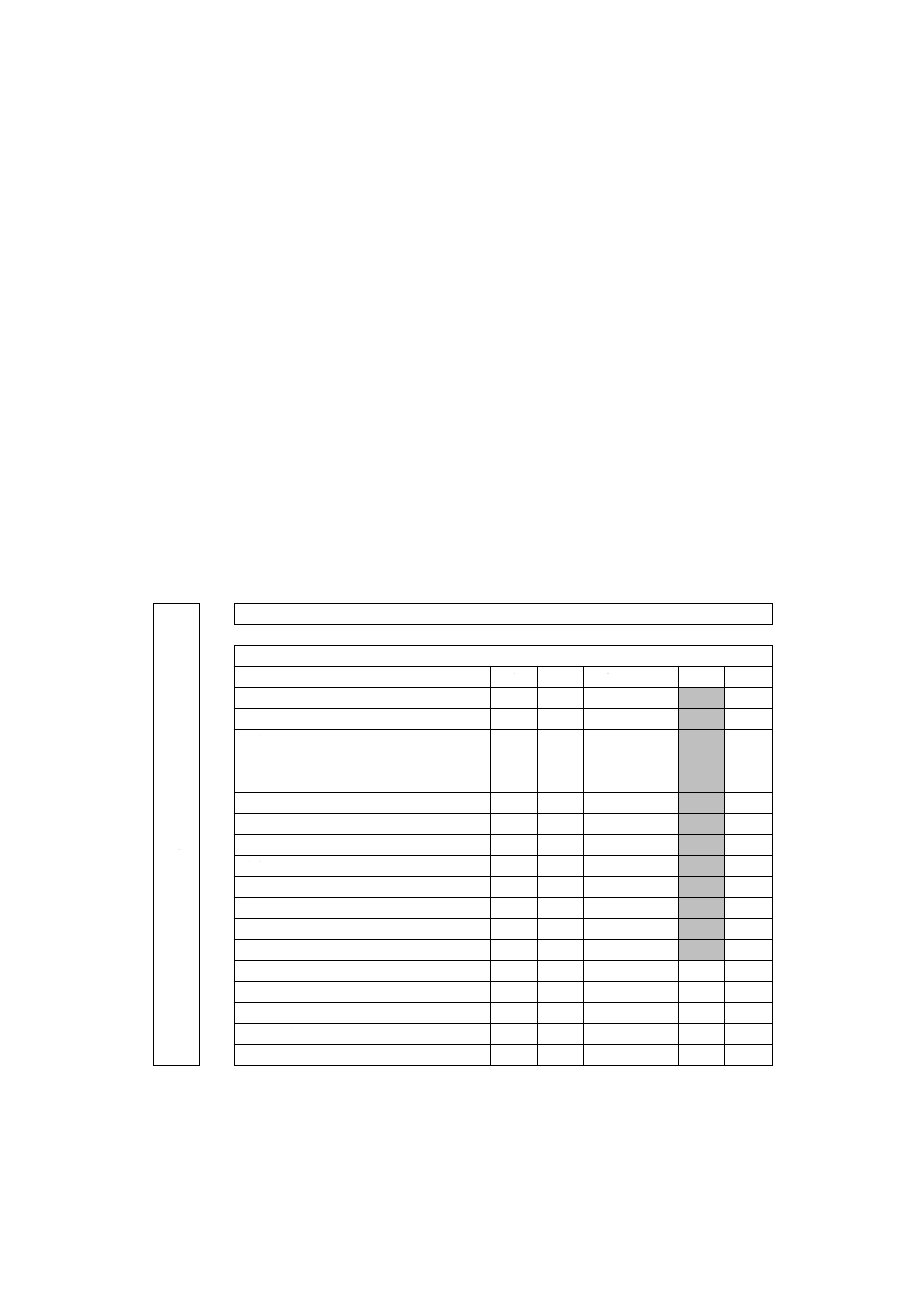

C.2 GPSマトリックスモデルにおける位置付け この規格は,附属書C図1に示すGPS基本規格マトリ

ックスにおけるサイズ,距離,半径,角度,形状,姿勢,位置,振れ及びデータムの規格チェーンのリン

ク番号5に関係する。

C.3

関連規格 関連規格は,附属書C図1に示す規格チェーンに含まれる規格である。

GPS

原理

規格

GPS共通規格

GPS基本規格

リンク番号

1

2

3

4

5

6

サイズ

距離

半径

角度

データムに無関係な線の形状

データムに関係する線の形状

データムに無関係な面の形状

データムに関係する面の形状

姿勢

位置

円周振れ

全振れ

データム

粗さ曲線

うねり曲線

断面曲線

表面欠陥

くさび

附属書C図1

10

B 7440-4:2003 (ISO 10360-4:2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

1) JIS B 7440-2 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査 第2部:

寸法測定

備考 ISO 10360-2:2001, Geometrical Product Specifications(GPS)-Acceptance and reverification tests for

coordinate measuring machines(CMM) - Part 2:CMMs used for measuring sizeが,この規格と一致し

ている。

2) JIS B 7440-3 製品の幾何特性仕様(GPS)−座標測定機(CMM)の受入検査及び定期検査−第3部:

ロータリテーブル付き座標測定機

備考 ISO 10360-3:2000, Geometrical Product Specifications(GPS)-Acceptance and reverification tests for

coordinate measuring machines (CMM) - Part 3:CMMs with the axis of a rotary table as the fourth axis

が,この規格と一致している。

3) ISO 10360-5:2000, Geometrical Product Specifications(GPS)-Acceptance and reverification tests for

coordinate measuring machines (CMM) -Part 5: CMMs using multiple-stylus probing systems

4) TR B 0007 製品の幾何特性仕様(GPS)−マスタープラン

備考 ISO/TR 14638:1995, Geometrical Product Specifications (GPS)−Master planが,この技術情報と

一致している。