2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6509-1990

帯のこ盤及び送材装置の試験

及び検査方法

Test methods for performance and accuracy of

band saw machines and feed equipments

1. 適用範囲 この規格は,のこ車の直径が800mm以上2 100mm以下のJIS B 0114に規定する帯のこ盤

のうち,表1に示す帯のこ盤(以下,帯のこ盤という。)及びキャタピラ送り帯のこ盤並びに送材装置(送

材車については,ヘッドブロックの有効開きが500mm以上1 500mm以下)の機能,運転性能及び剛性に

関する試験方法並びに精度及び工作精度の検査方法について規定する。

表1 帯のこ盤

機械名

テ−ブル帯のこ盤

自動ローラ帯のこ盤

自動ローラ横形帯のこ盤

送材車付き帯のこ盤

ツイン帯のこ盤

備考1. この規格の引用規格を次に示す。

JIS B 0114 木材加工機械の名称に関する用語

JIS B 6507 木材加工機械の安全通則

JIS B 6521 木材加工機械の騒音測定方法

JIS B 6605 テーブル帯のこ盤の構造の安全基準

JIS B 6606 自動ローラ帯のこ盤の構造の安全基準

JIS B 6607 送材車付き帯のこ盤の構造の安全基準

2. この規格の中で { } を付けて示してある単位及び数値は,従来単位によるものであって,

参考として併記したものである。

2. 機能試験方法 帯のこ盤及び送材装置の機能試験は,表2による。

2

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2 機能試験

番号

試験項目

試験方法

1

電気装置

運転試験の前後に,各1回絶縁状態を試験する。

2

帯のこ調整操作

帯のこを張り,のこ車を手動で正転及び逆転させて,帯のこの緊張

力及び出入りを調整する装置の円滑さ及び確実さを試験する。

3

帯のこ緊張装置の操

作

機能の円滑さ,敏感さ及び緊張度の表示の確実さを試験する。

4

せり装置の操作

機能の円滑さ及び確実さを試験する。

5

上部のこ車傾斜装置

の操作

のこ車を始動させ,帯のこ歯先出入りの調整機能の確実さを試験す

る。

6

のこ車の始動,停止及

び制動装置の操作

帯のこを取り付け,始動及び停止の操作を数回繰り返し,制動装置

を働かせ,その作動の円滑さ及び確実さを試験する。

7

定規の調整の操作

テーブルとの直角度及び送り方向との平行度の調整装置並びにひ

き幅調整装置の円滑さ及び確実さを試験する。

8

自動ローラ送り装置

送りローラの工作物押さえと送りの作動の円滑さ及び確実さを試

験する。

9

キャタピラ送り装置

キャタピラ送りの作動の円滑さ及び確実さを試験する。

10

自動ローラ横形帯の

こ盤送材装置の操作

及び帯のこ位置決め

の操作

送りローラ及びキャタピラチェーン式送りの作動の円滑さ並びに

ひき材厚さ調整装置の円滑さ及び確実さを試験する。

11

ツイン帯のこ盤の自

動位置決め装置の操

作

機動送りによって左右の帯のこ盤の位置を設定して,その作動の円

滑さ及び確実さを試験する。

12

ツイン帯のこ盤の自

動オフセット装置の

操作

送材車が後退して2枚の帯のこの間に入る前に左右の帯のこ間隔

が広がり送材車又は工作物が帯のこに接触するおそれがないか作

動の円滑さ及び確実さを試験する。

13

ツイン帯のこ盤の走

行制御装置の操作

送材車の位置に従って設定されている走行速度の制御及び設定停

止位置の制御について作動の円滑さ及び確実さを試験する。

14

送材車の往復運動の

操作

送り速度の調整装置,往復運動装置及びオフセット装置の機能の円

滑さ及び確実さを試験する。

15

送材車のヘッドブロ

ック前進後退装置の

操作

機能の円滑さ及び表示の確実さを試験する。

16

歩出し装置の操作

機能の円滑さ及び確実さを試験する。

17

工作物保持及び取付

け,取外しの操作

送材車の工作物の保持及び取付け,取外しの機能の円滑さ及び確実

さを試験する。

18

安全装置

作業者に対する安全機能及び機械防護機能の確実さを試験する

(JIS B 6507,JIS B 6605,JIS B 6606及びJIS B 6607参照)。

19

潤滑装置

油密性,油量の適正な配分など,機能の確実さを試験する。

20

油圧装置

油密性,圧力調整など,機能の確実さを試験する。

21

空気圧装置

気密性,圧力調整など,機能の確実さを試験する。

22

附属装置

機能の確実さを試験する。

備考1. 帯のこは,製造業者が推奨するものを用いる。

2. その機能をもたない帯のこ盤では,表2中のこれに対応する試験項目を省略する。

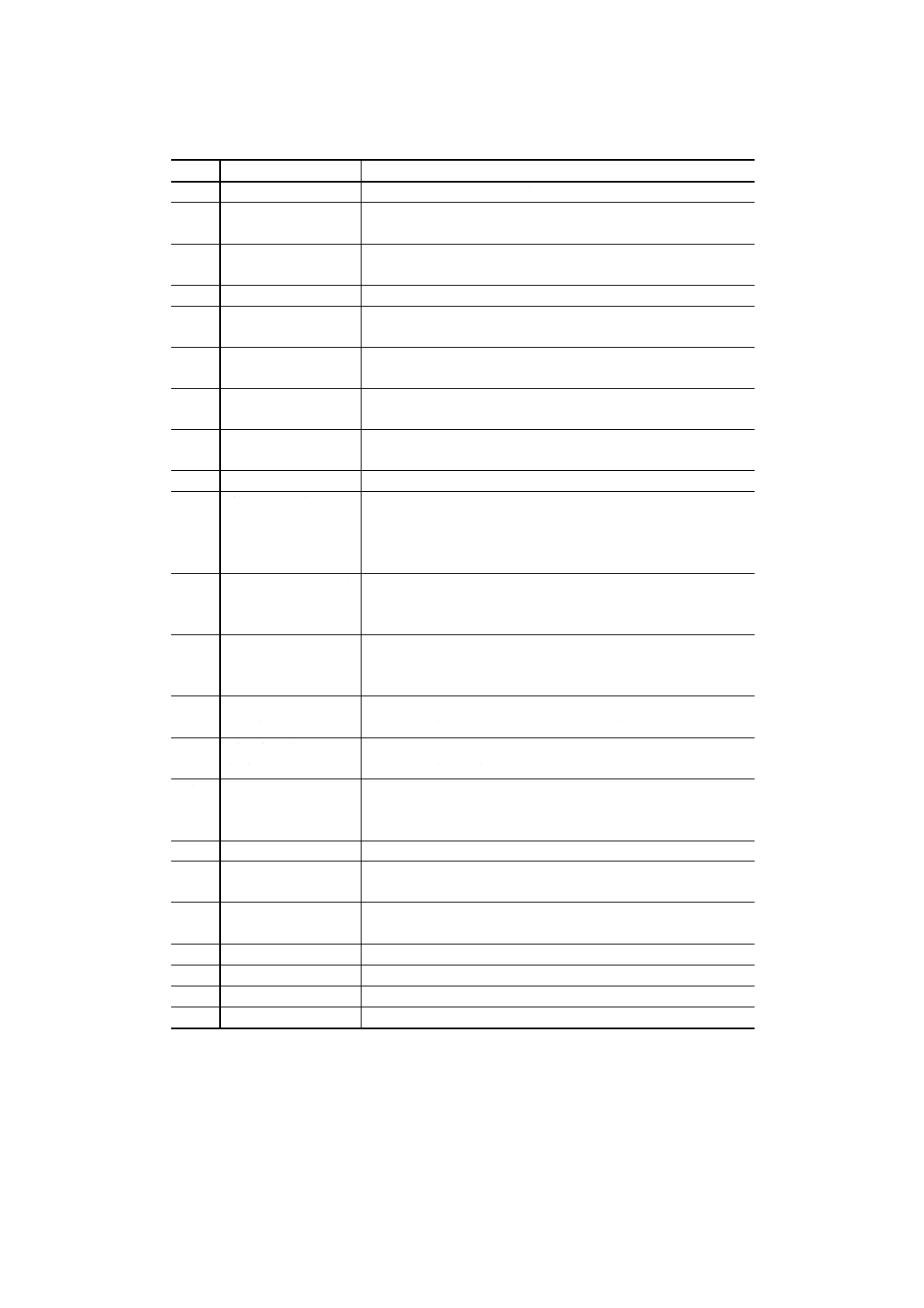

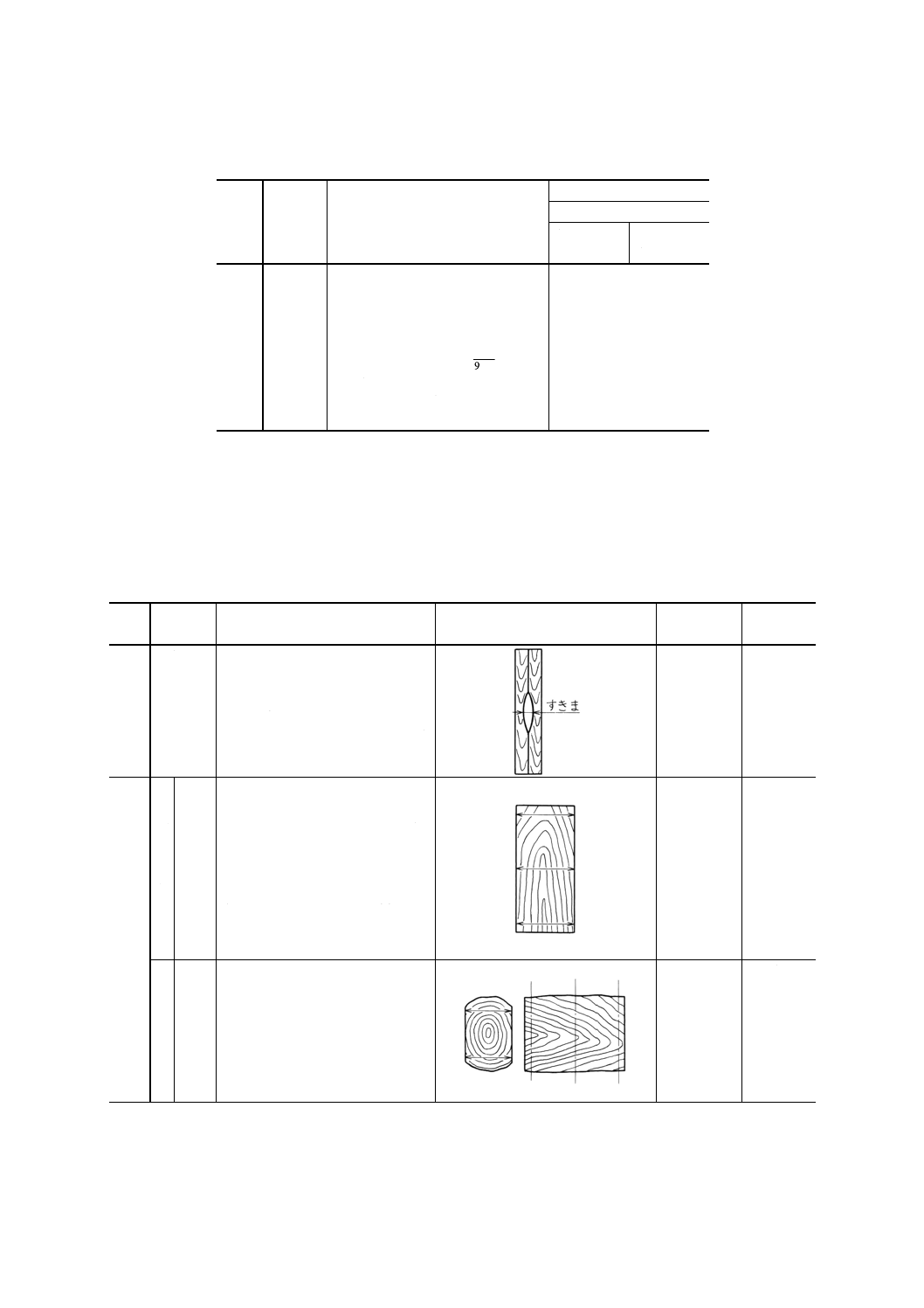

3. 運転試験方法

3.1

無負荷運転試験

3

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

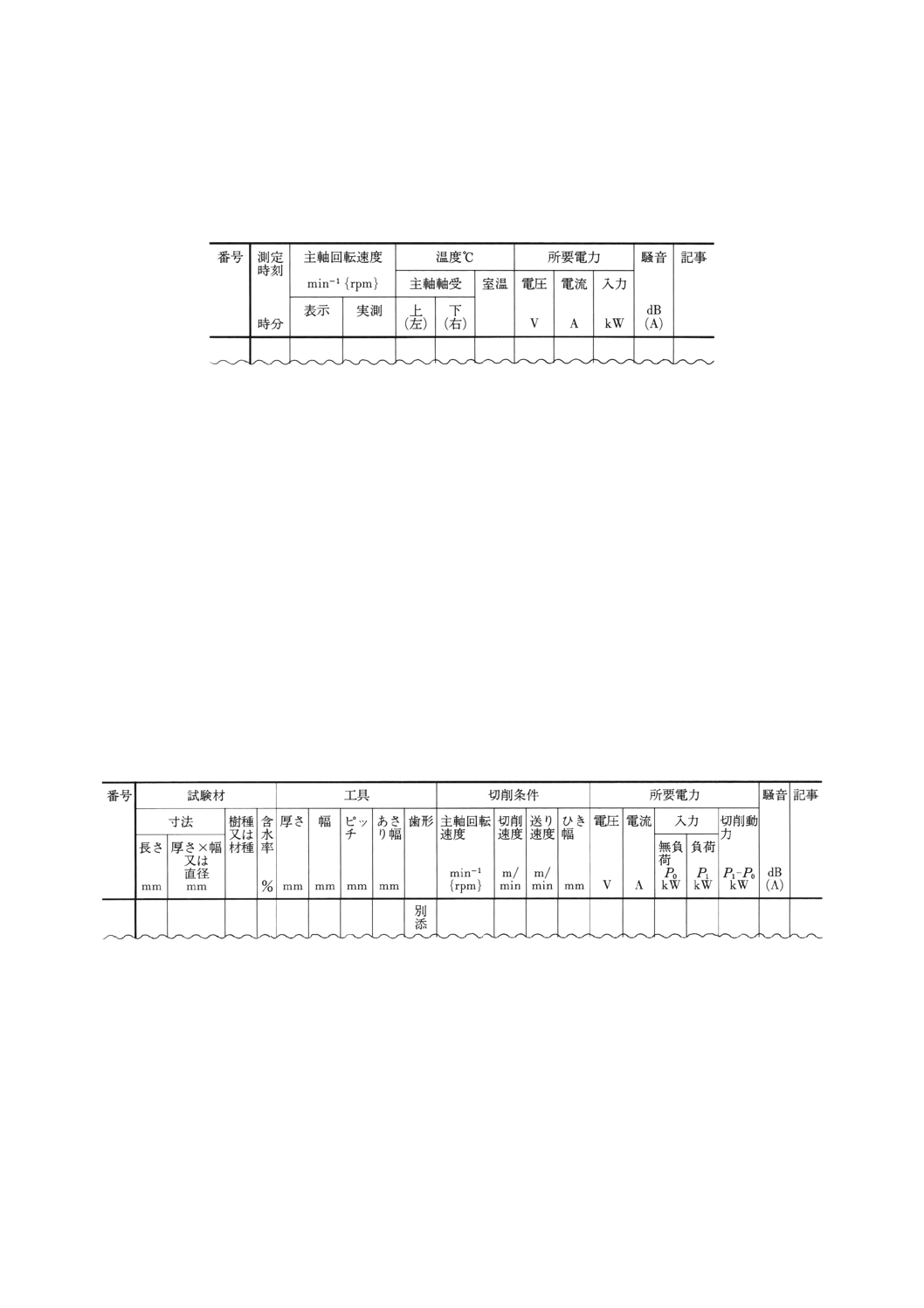

3.1.1

帯のこ盤 運転を継続して軸受温度が安定した後,表3の記録様式1に規定する各項について測定

し,記録するとともに,異常振動がないことを感触によって観察する。

なお,騒音の測定は,JIS B 6521による。

表3 記録様式1

備考1. 主軸回転速度の変速装置があるものは,最大回転速度を含む少なくとも2水準の

回転速度について記録する。

2. 騒音測定条件については,記事欄に記録する。

3.1.2

送材装置 送材装置を低速,中速及び高速でそれぞれ運転し,次の各項について観察する。

なお,騒音の測定は,JIS B 6521による。

(1) 走行状態 円滑さの異常の有無

(2) 軸受温度 軸受温度の安定度

(3) 騒音 異常騒音の有無

(4) 振動 異常振動の有無

3.2

負荷運転試験

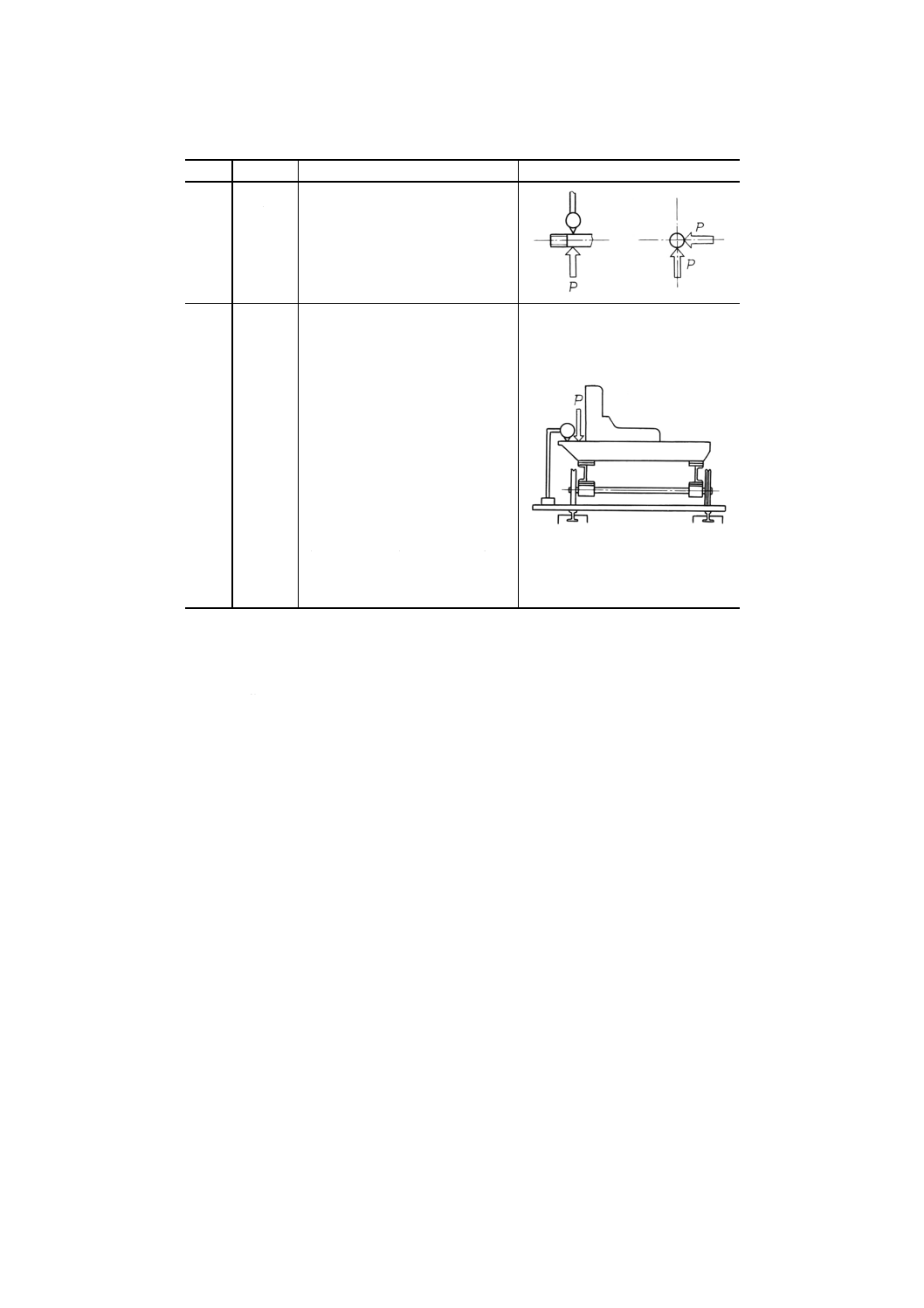

3.2.1

帯のこ盤 試験材の切削を行い,表4の記録様式2に規定する各項について測定し,記録するとと

もに,異常振動がないこと及び切削面の状態を感触によって観察する。

なお,騒音の測定は,JIS B 6521による。

所要電力の測定は,送り速度を一定とし,切削条件のひき幅を変えるか,又は切削条件のひき幅を一定

とし,送り速度を変えて試験を行う。

表4 記録様式2

備考1. 騒音測定条件については,記事欄に記録する。

2. 歯形は,図示して主要寸法を記入する。

3.2.2

送材装置 送材装置を負荷状態とし,3.1.2の送材装置の無負荷運転試験方法に準じて試験する。

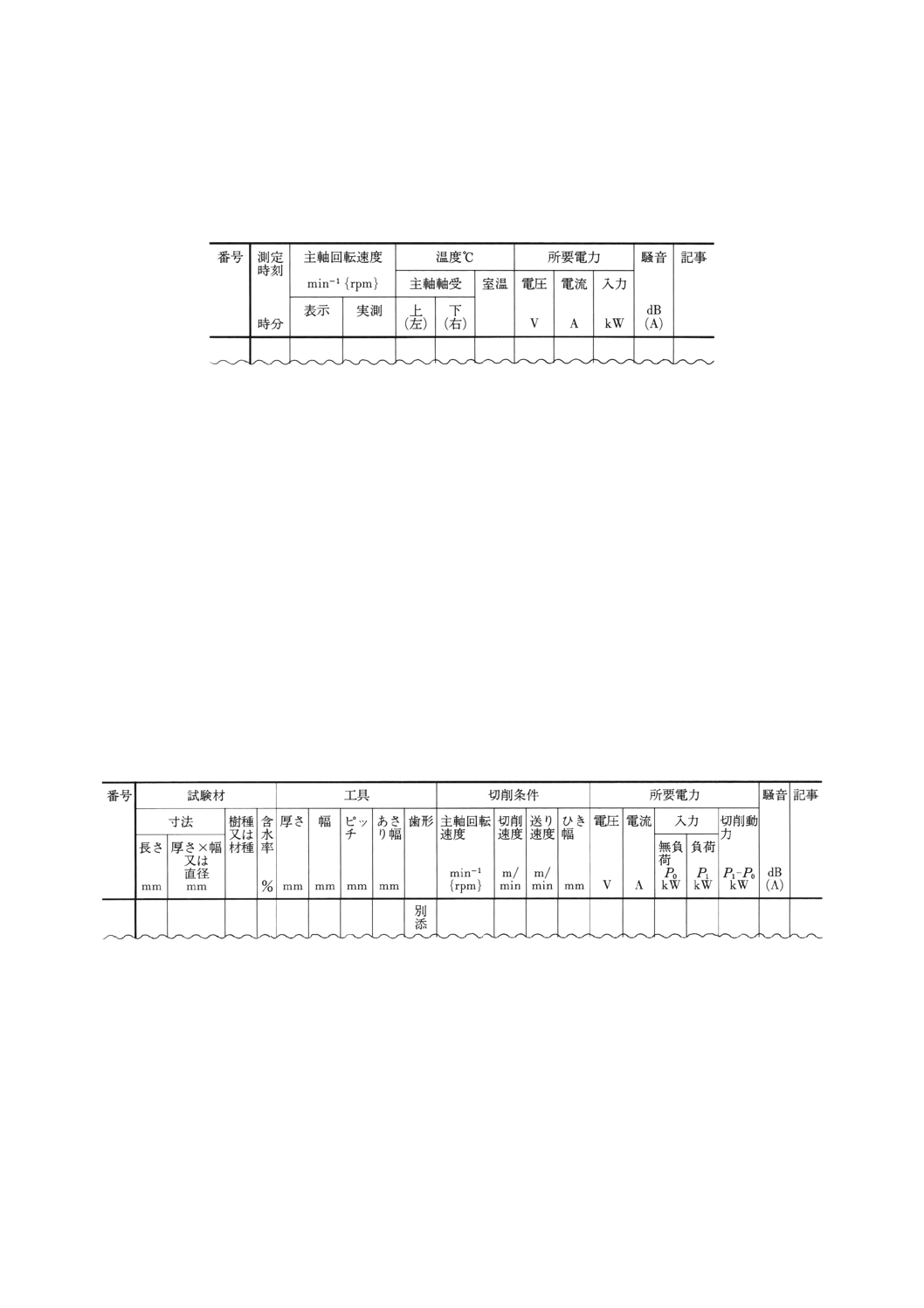

4. 剛性試験方法 帯のこ盤及び送材装置の剛性試験は,表5による。

4

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

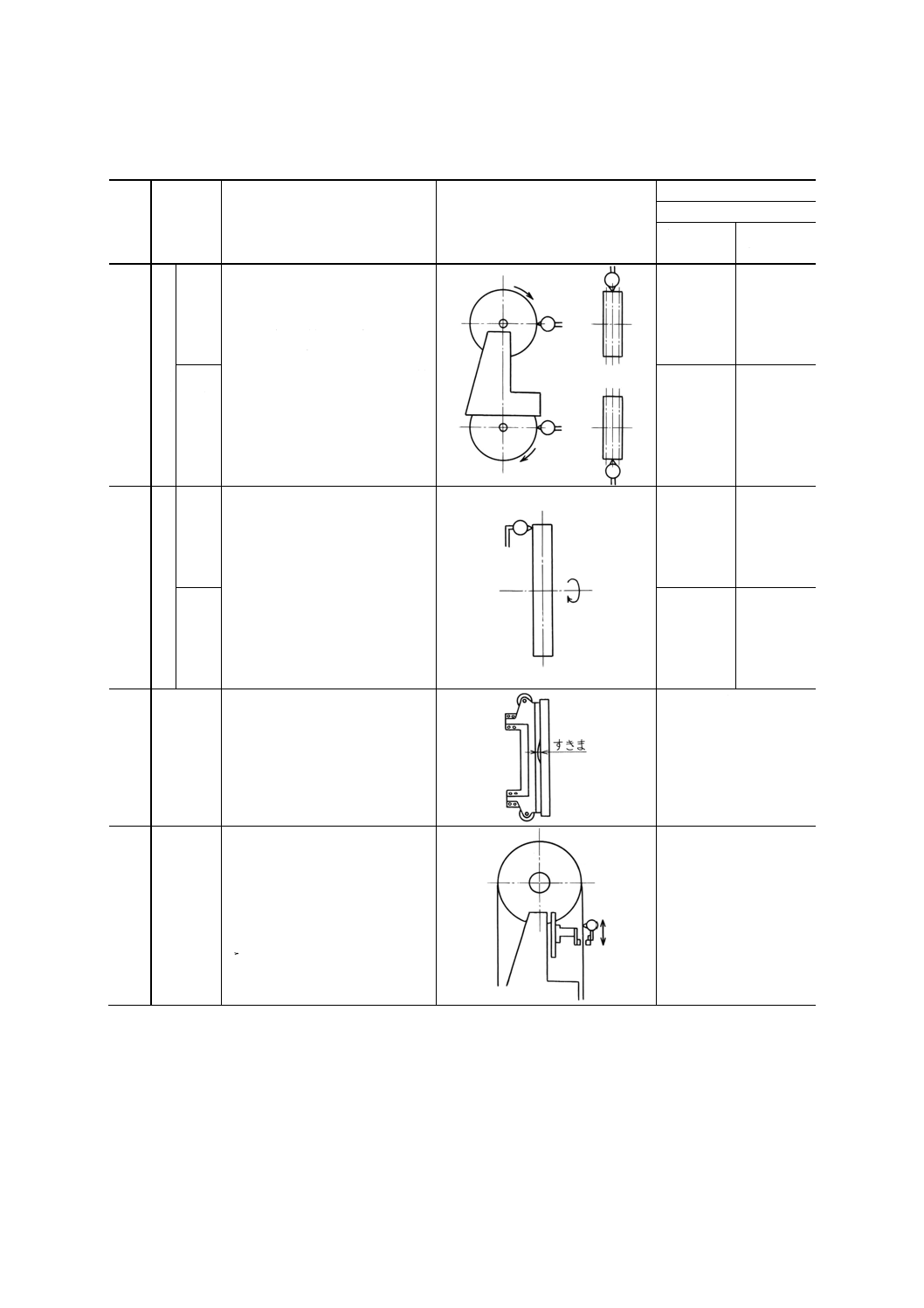

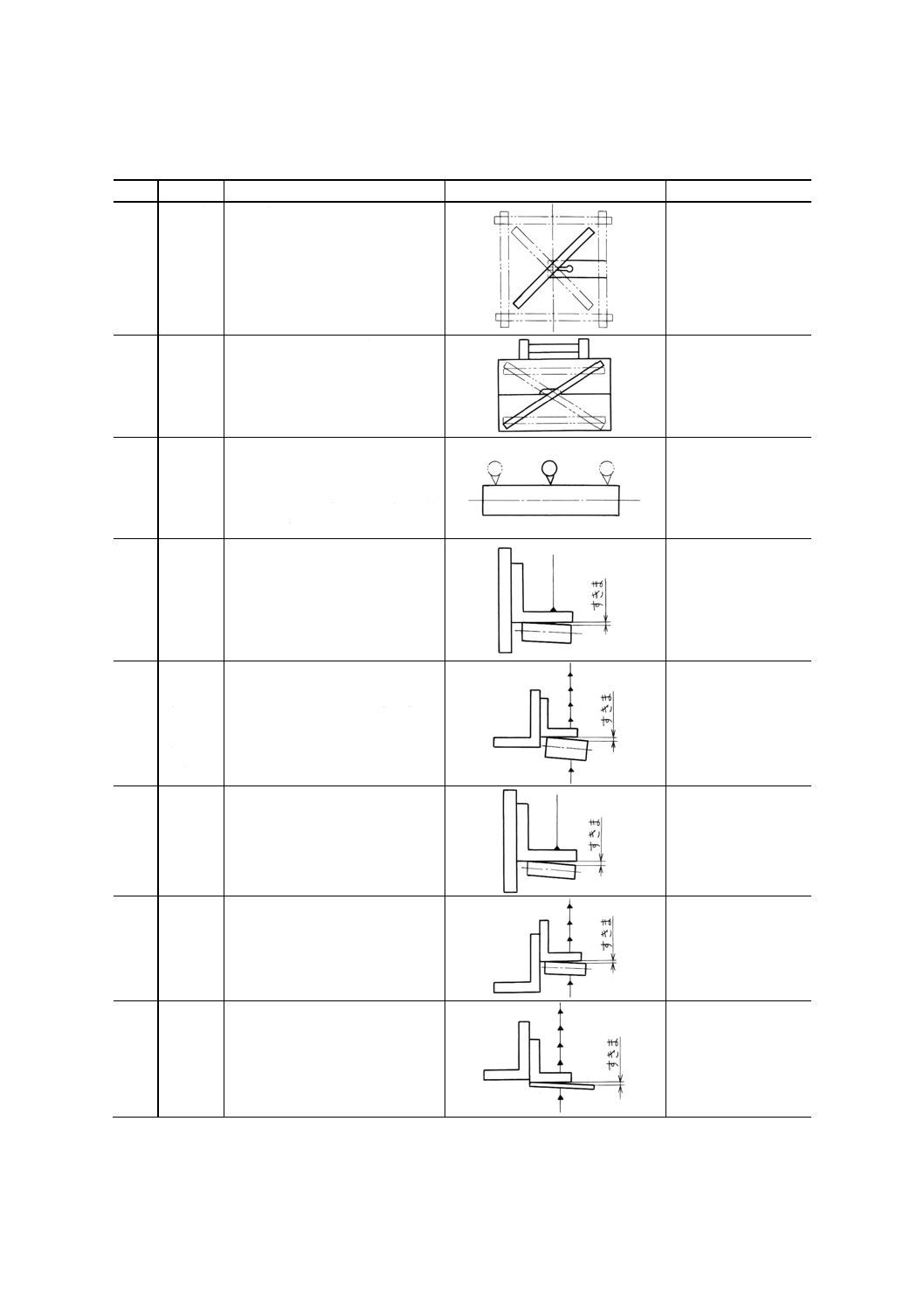

表5 剛性試験

番号

試験項目

測定方法

測定方法図

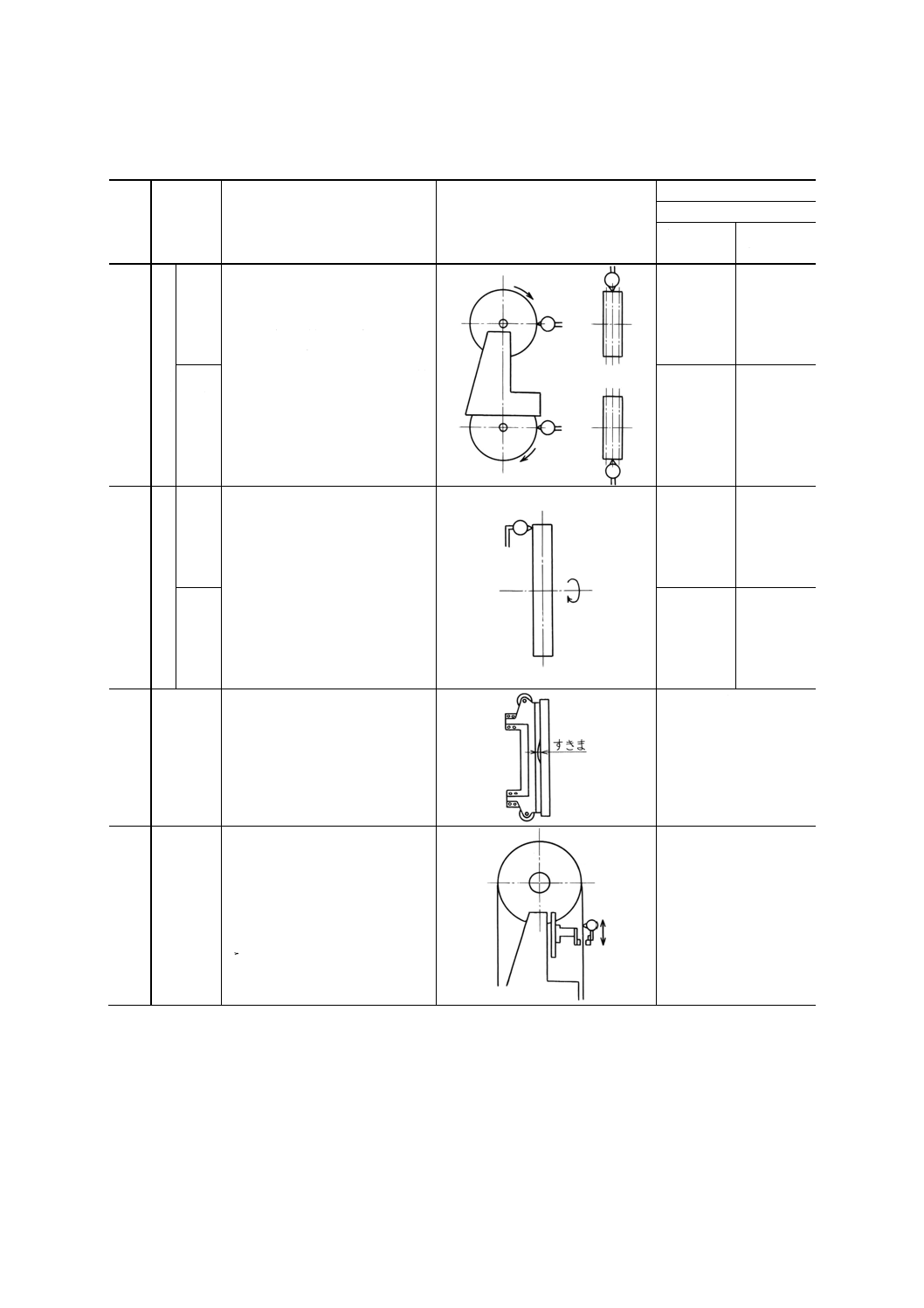

1

主軸系の

曲げ剛性

定置したテストインジケータを主軸

の先端部(側面)に当てて,主軸に

直角方向の荷重(P)を加えて(1),主軸

のたわみを測定する。

この測定は,互いに90°をなす2方

向について荷重を加えて行う。

2

送材車の

剛性

ヘッドブロックをできるだけ前方に

寄せて,平レールと山レールにまた

がるようにした直定規にテストイン

ジケータをのせ,テストインジケー

タの先端をヘッドブロックベース面

の荷重のかかる最も近い部分に当て

る。このとき,直定規は荷重をかけ

るヘッドブロックベースに最も近い

車輪の最も近い部分に置く。荷重は,

送材車に積むことができる最大積載

重量の半分を1本のヘッドブロック

ベース上のヘッドブロックとベース

先端の中央部に加え,ヘッドブロッ

クベース面と直定規上面との間の相

対変位を測定する。

注(1) 荷重を加える位置は,できるだけ主軸端に近い位置とし,その主軸端からの距離

を記録する。

備考1. 同一設計の機械の剛性試験は,代表的な1台について行った試験結果で代表さ

せ,他のものについては省略してもよい。

2. 荷重 (P) は,製造業者の推奨する大きさとし,その値を記録する。

5. 精度検査方法

5.1

静的精度検査

5.1.1

帯のこ盤の静的精度検査 帯のこ盤の静的精度検査は,表6による。

5

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

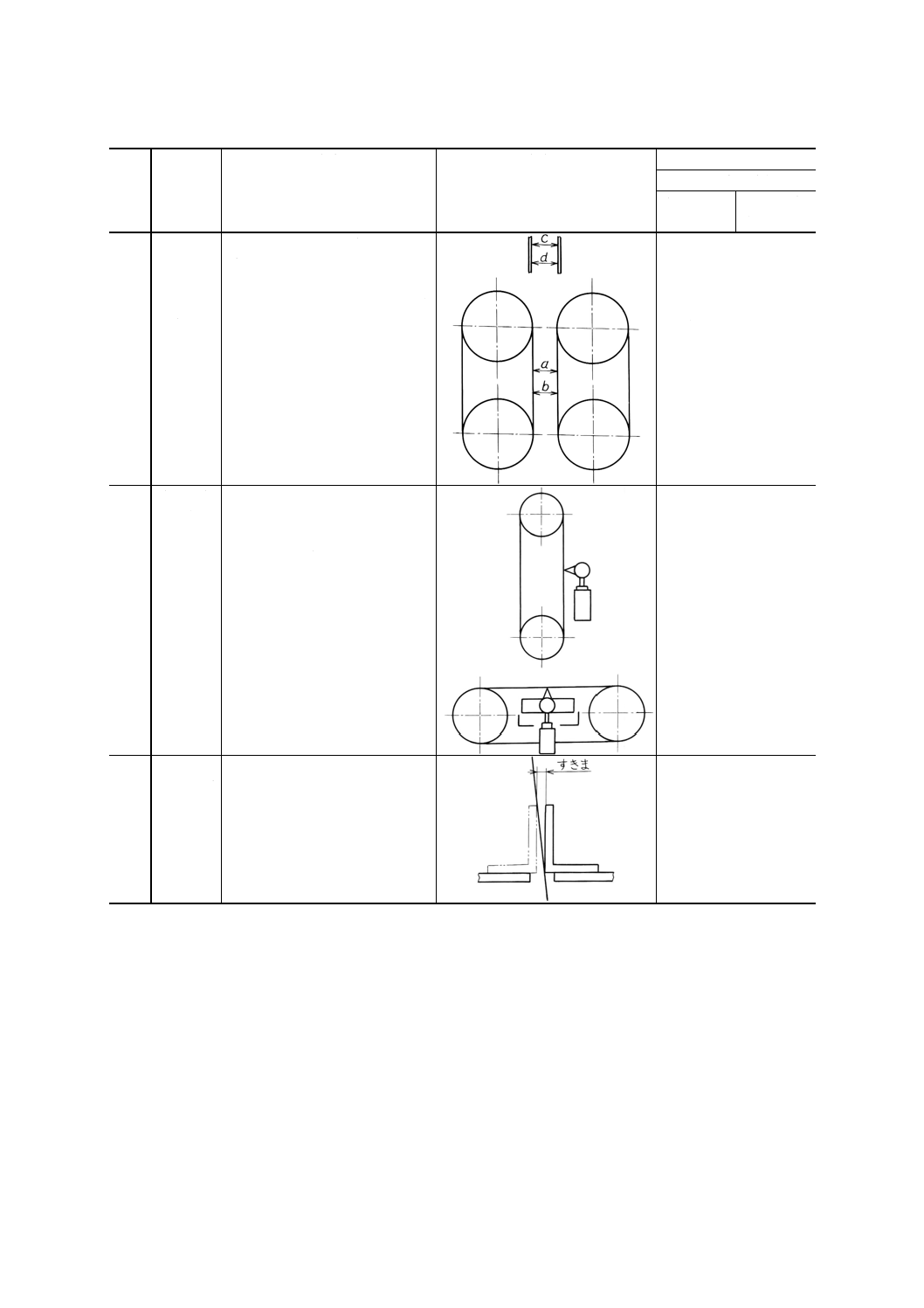

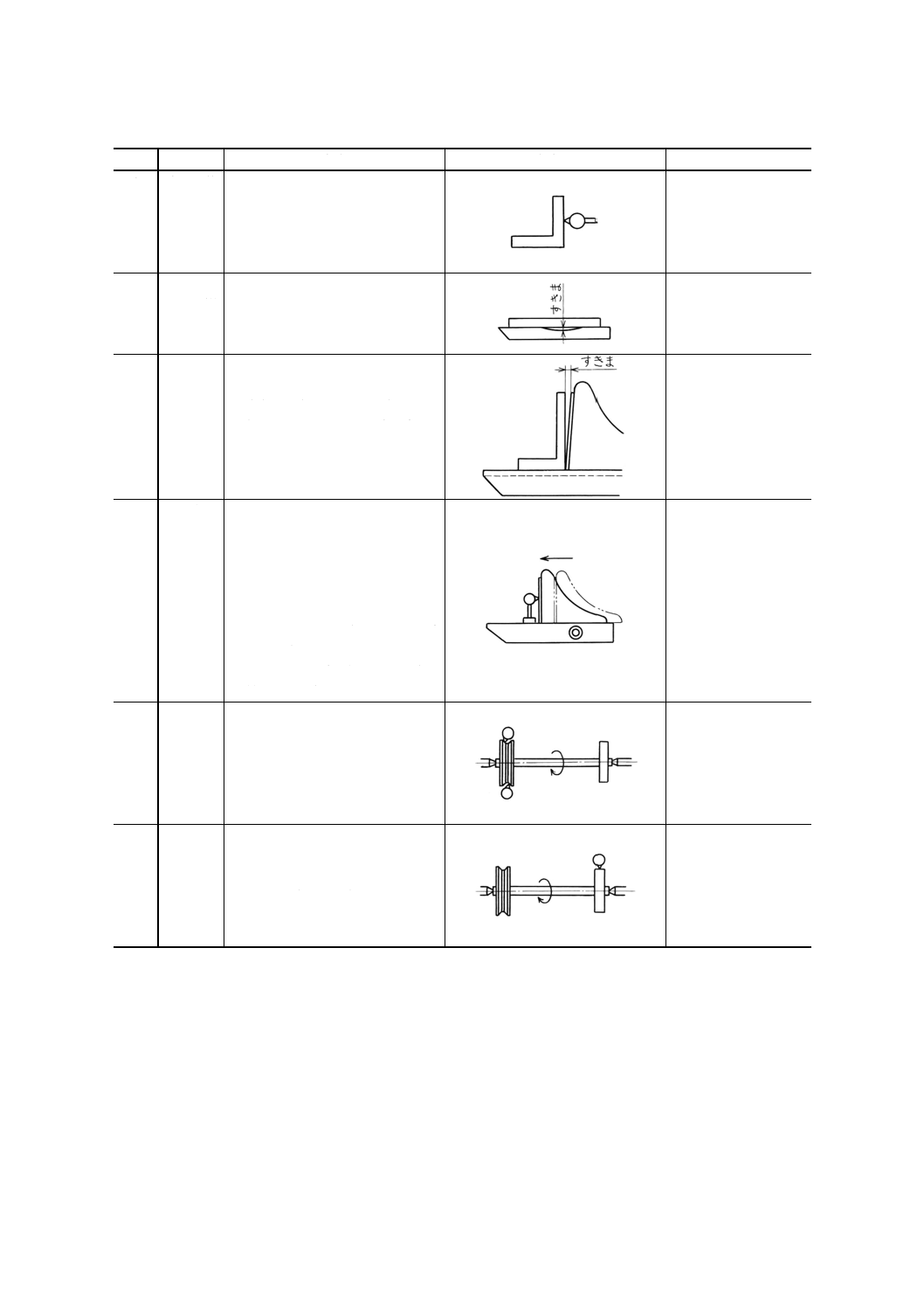

表6 帯のこ盤の静的精度検査

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

のこ車の直径

1 200以下 1 200を超

えるもの

1

の

こ

車

の

外

周

面

の

触

れ

上部

のこ

車

のこ車の外周面にテストインジケ

ータを当てて,のこ車を手動で回転

し,回転中におけるテストインジケ

ータの読みの最大差を求める。

なお,この測定は少なくとも中央及

び両端の3か所で行い,そのうち最

も大きい値を測定値とする(2)。

0.05

0.07

下部

のこ

車

0.05

0.07

2

の

こ

車

の

軸

方

向

の

振

れ

上部

のこ

車

のこ車外輪の側面にテストイン

ジケータを当てて,のこ車を手

動で回転し,回転中におけるテ

ストインジケータの読みの最大

差を測定値とする。

0.08

0.10

下部

のこ

車

0.08

0.10

3

せりガイ

ド面の真

直度

せりガイド面の長手方向に直定規

を当てて,すきまをすきまゲージに

よって測定し,その最大値を測定値

とする。

1 000について

0.05

4

せりガイ

ド面と帯

のこ面と

の平行度

(3)

せりアームに取り付けたテストイ

ンジケータを帯のこ面に当てて,せ

りアームを上下し,テストインジケ

ータの読みの最大差を測定値とす

る。この測定は,使用することがで

きる帯のこの最大長さのもので行

う。

300について

0.10

6

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

のこ車の直径

1 200以下 1 200を超

えるもの

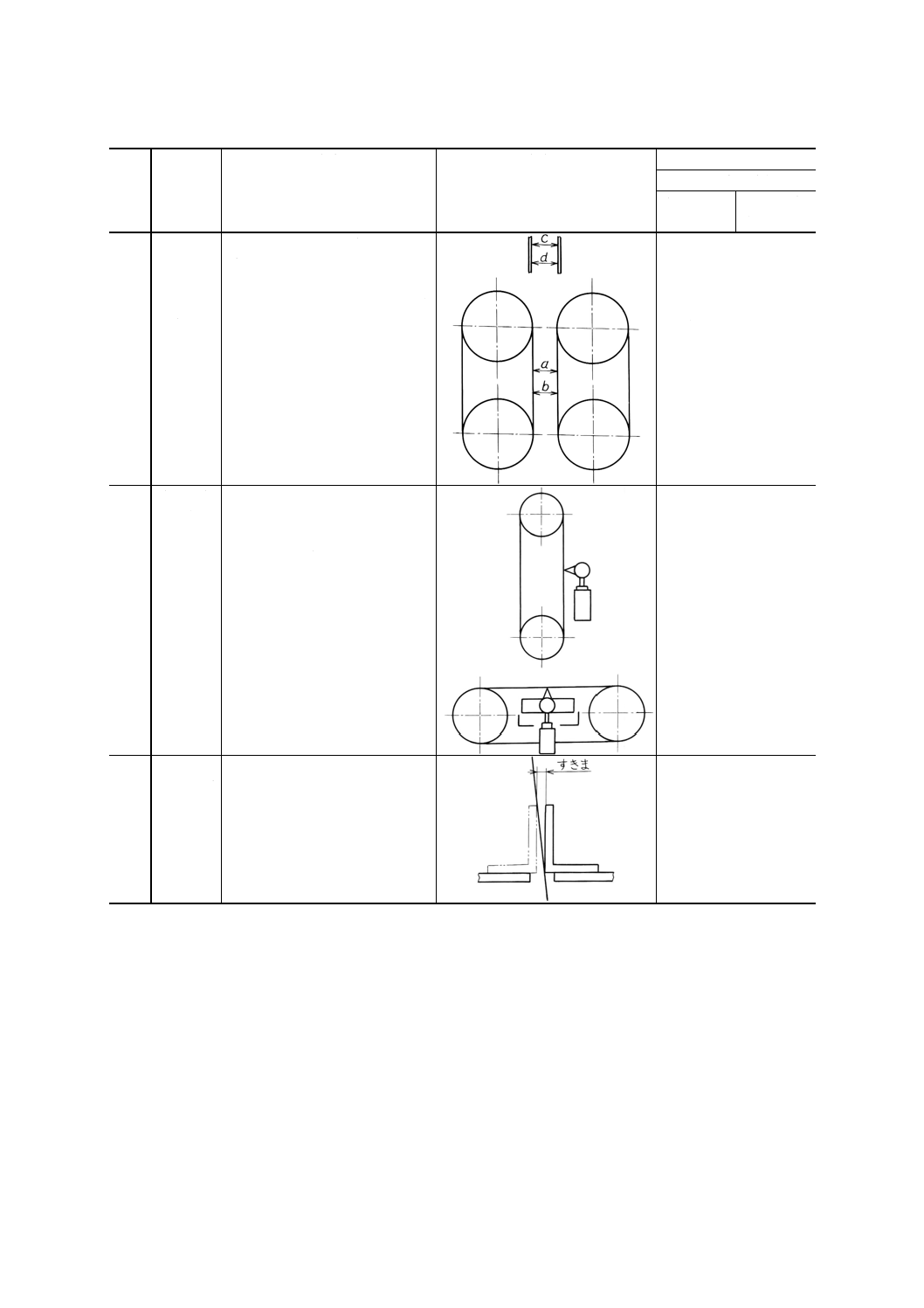

5

ツイン帯

のこ盤の

左右帯の

こ面の平

行度

帯のこを緊張させ,左右ののこ間を

歯側,背側について上下それぞれ2

か所を帯のこの間隔を変えてノギ

スで測定し,上下間の差 (a−b) , 前

後の差 (c−d) の最大値を測定値と

する。

この測定は,帯のこの間隔を変え,

任意の2か所について行い,そのう

ち大きい値を測定値とする。

上下の平行度300につ

いて

0.15

前後の平行度100につ

いて

0.05

6

歩出し装

置の繰出

し精度

歩出し装置の繰出し量を一定にセ

ットするとともに,テストインジケ

ータをその先端が帯のこ面に接触

する位置に固定し,歩出し装置の1

回操作によるテストインジケータ

の動き量を読み取る。

次々に同様の測定を3回以上繰返

し,読みの最大差を測定値とする。

0.30

7

帯のこ面

とテーブ

ル上面と

の直角度

(3)

テ−ブル上面に置いた直角定規を

帯のこ面に当てて,その上部面又は

下部面のすきまをすきまゲージに

よって測定する。

この測定は,使用することができる

帯のこの最大長さのもので行う。

150について

0.05

注(2) 上部のこ車は,軸受箱を固定して測定を行う。

なお,のこ車外周面にゴムなどを取り付けるものは,取付け前に行う。

(3) 帯のこは,良質で厚手のものを用い,測定は継手部を避ける。緊張力は,原則として帯のこ断面に対し,

98MPa {10kgf/mm2} とする。

5.1.2

送材装置の静的精度検査 送材装置の静的精度検査は,表7による。

7

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

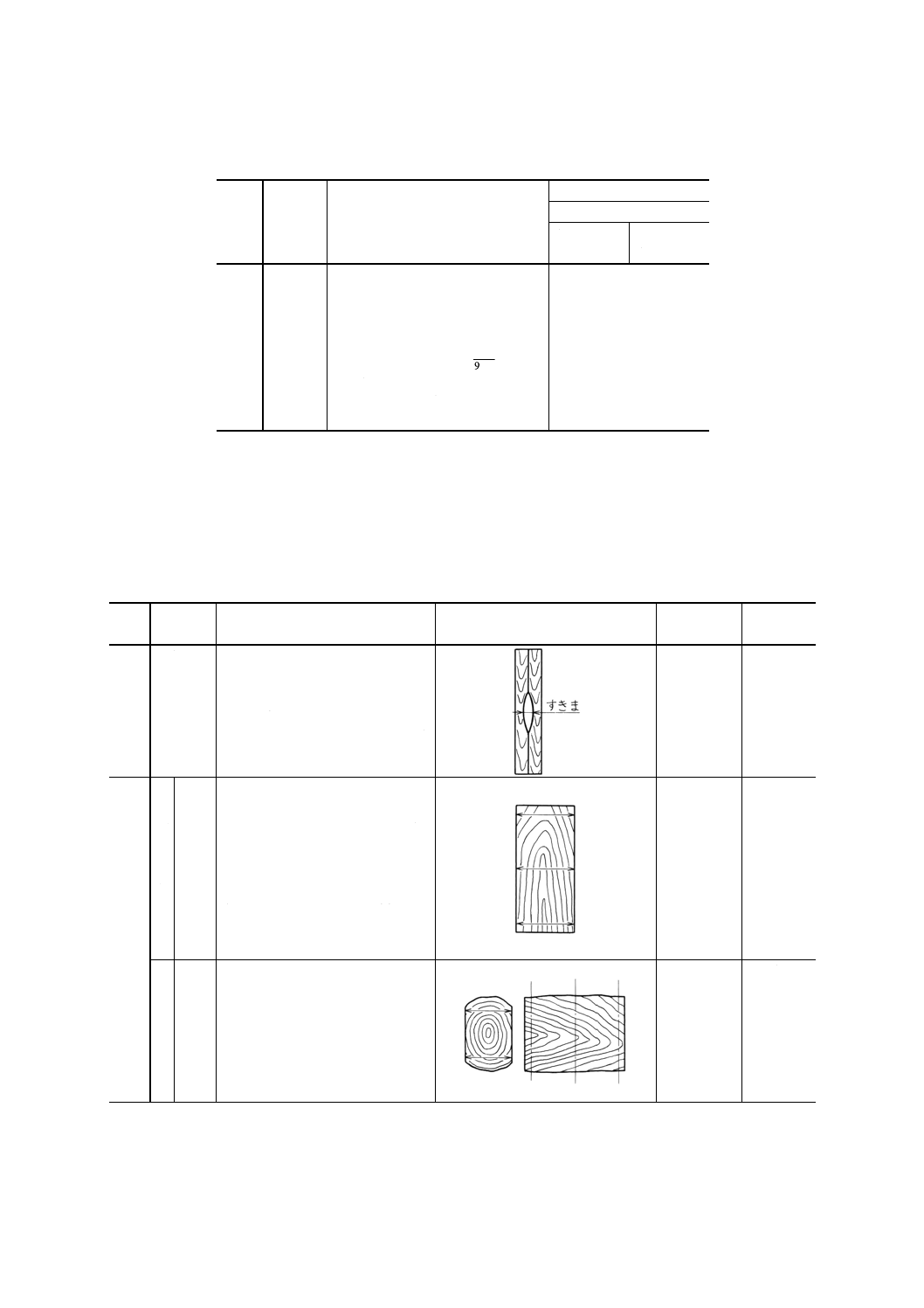

表7 送材装置の静的精度検査

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

1

テーブル

上面の真

直度

テーブル上面に直定規を縦及び横の

両端並びに対角線上に置き,すきま

をすきまゲージによって測定し,そ

の最大値を測定値とする。

1 000について

0.40

2

定規面の

真直度

定規面に直定規を対角線上及びテー

ブル面と平行に,上部面及び下部面

に当てて,すきまをすきまゲージに

よって測定し,その最大値を測定値

とする(4)。

300について

0.10

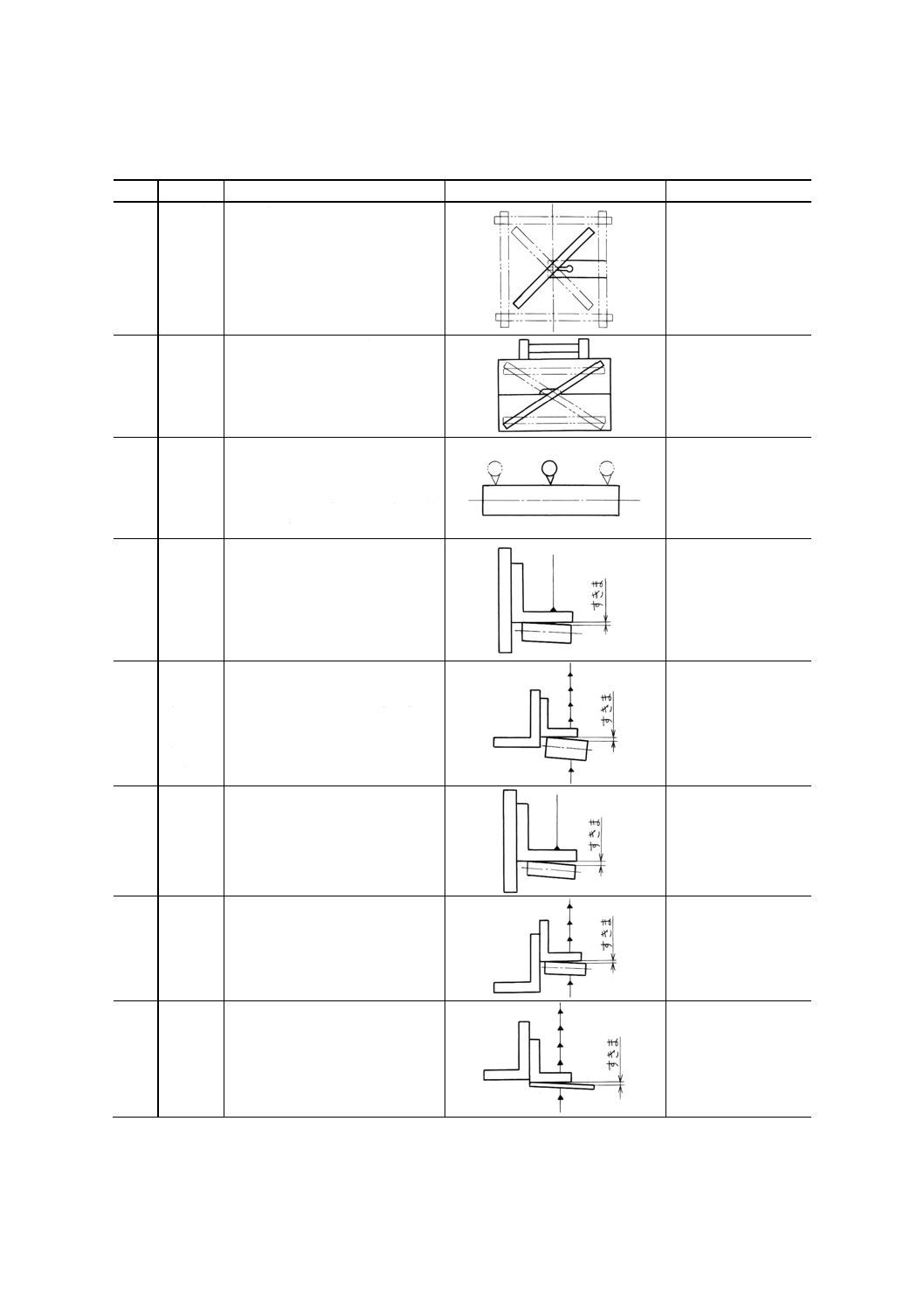

3

テーブル

ロールの

振れ

テーブルロール中央及び両端にテス

トインジケータを当てて,テーブル

ロールを手動で回転し,回転中にお

けるテストインジケータの読みの最

大差を測定値とする。

0.10

4

テーブル

ロールの

定規に対

する送材

方向の直

角度

定規面の送材方向に直角定規を置

き,これをテーブルロールの側面に

当てて,すきまをすきまゲージによ

って測定し,その最大値を測定値と

する。

150について

0.50

5

テーブル

ロールの

定規に対

する垂直

方向の直

角度

定規面の垂直方向に直角定規を置

き,これをテーブルロールの上面に

当てて,すきまをすきまゲージによ

って測定し,その最大値を測定値と

する。

150について

0.10

6

駆動ロー

ルの定規

に対する

送材方向

の直角度

定規面の送材方向に直角定規を置

き,これを駆動ロールの側面に当て

て,すきまをすきまゲージによって

測定し,その最大値を測定値とする。

150について

0.50

7

駆動ロー

ルの定規

に対する

垂直方向

の直角度

定規面の垂直方向に直角定規を置

き,これを駆動ロールの上面又は下

面に当てて,すきまをすきまゲージ

によって測定し,その最大値を測定

値とする。

150について

0.10

8

キャタピ

ラ送材装

置の定規

に対する

直角度

定規面の垂直方向に直角定規を置

き,これをキャタピラの上面に当て

て,すきまをすきまゲージによって

測定し,その最大値を測定値とする。

150について

0.10

8

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査項目

測定方法

測定方法図

許容値

9

歩出し装

置(5)の繰

出し精度

歩出し装置の設定値を一定にし定盤

上にテストインジケータを定置し,

繰返し歩出しを行い,テストインジ

ケータの読みと設定値との差の最大

差を測定する。

0.30

10

ヘツドブ

ロック滑

り面の真

直度

送材車のヘッドブロック滑り面上に

直定規を置き,すきまをすきまゲー

ジによって測定し,その最大値を測

定値とする。

1 000について

0.05

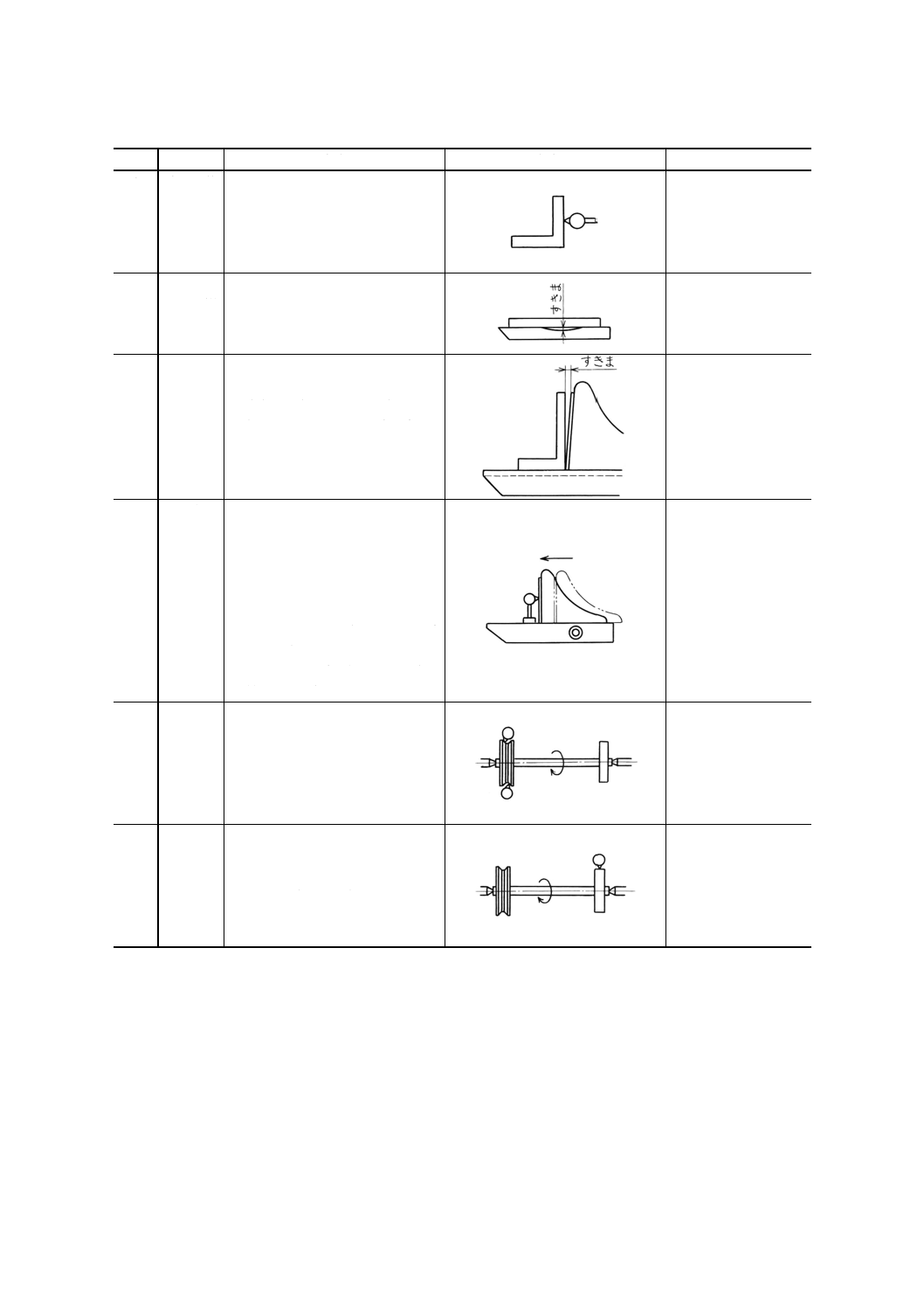

11

ヘツドブ

ロックの

直角度

送材車のヘッドブロックベース面に

直角定規を置き,ヘッドストック面

に直角面を当てて,その上部面又は

下部面のすきまをすきまゲージによ

って測定し,その最大値を測定値と

する。

300について

0.15

12

ヘツドス

トックの

繰出し精

度

送材車のヘッドストックの繰出し量

を一定にセットし,テストインジケ

ータを,各ヘッドストック滑り面上

にヘッドストック面から繰出し量に

ほぼ等しい距離に定置し(6),ヘッド

ストックの1回操作によりヘッドス

トック面に当たった各テストインジ

ケータの読みを取る。

次々に同様の測定を繰り返し,読み

の最大差を測定値とする。

0.30

13

V形車輪

の振れ

送材車のV形車輪の両端を,センタ

で支え,V形車輪の傾斜面にテスト

インジケータを直角に当てて,車輪

を手動で回転し,回転中におけるテ

ストインジケータの読みの最大差を

測定値とする。

0.07

14

平形車輪

の外周面

の振れ

送材車の平形車輪の両端を,センタ

で支え,平形車輪の外周面にテスト

インジケータを直角に当てて,車輪

を手動で回転し,回転中におけるテ

ストインジケータの読みの最大差を

測定値とする。

0.05

注(4) 定規面の両端部をのがしてあるものは,この部分を除く。

(5) 定盤に取り付けられた定規が一定量自動的に動く機能のもの。

(6) 位置決めには,原則としてブロックゲ−ジを用いる。

5.2

動的精度検査 帯のこ盤の動的精度検査は,表8による。

9

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8 動的精度検査

単位mm

番号

検査項目

測定方法

許容値

のこ車の直径

1 200以下 1 200を超

えるもの

1

のこ車の

釣合い良

さ

動釣合い試験機で不釣合いの大きさ

を測定し,のこ車の質量から比不釣

合いの大きさを求め,使用最高速度

から,釣合い良さを計算する(7)。

釣合い良さ=

55

.9en

ここに,

e:比不釣合いの大きさ (mm)

n:回転速度 (min−1, {rpm} )

6.3mm/s

注(7) 1面釣合わせとし,動釣合い試験機がないときは,不釣合いの大きさを

静釣合い試験機で求めてもよい。

6. 工作精度検査 帯のこ盤の工作精度検査は,表9による。ただし,この検査は,契約時にその実施に

ついて(受渡当事者間)の合意が文書で確認されている場合にだけ実施する。

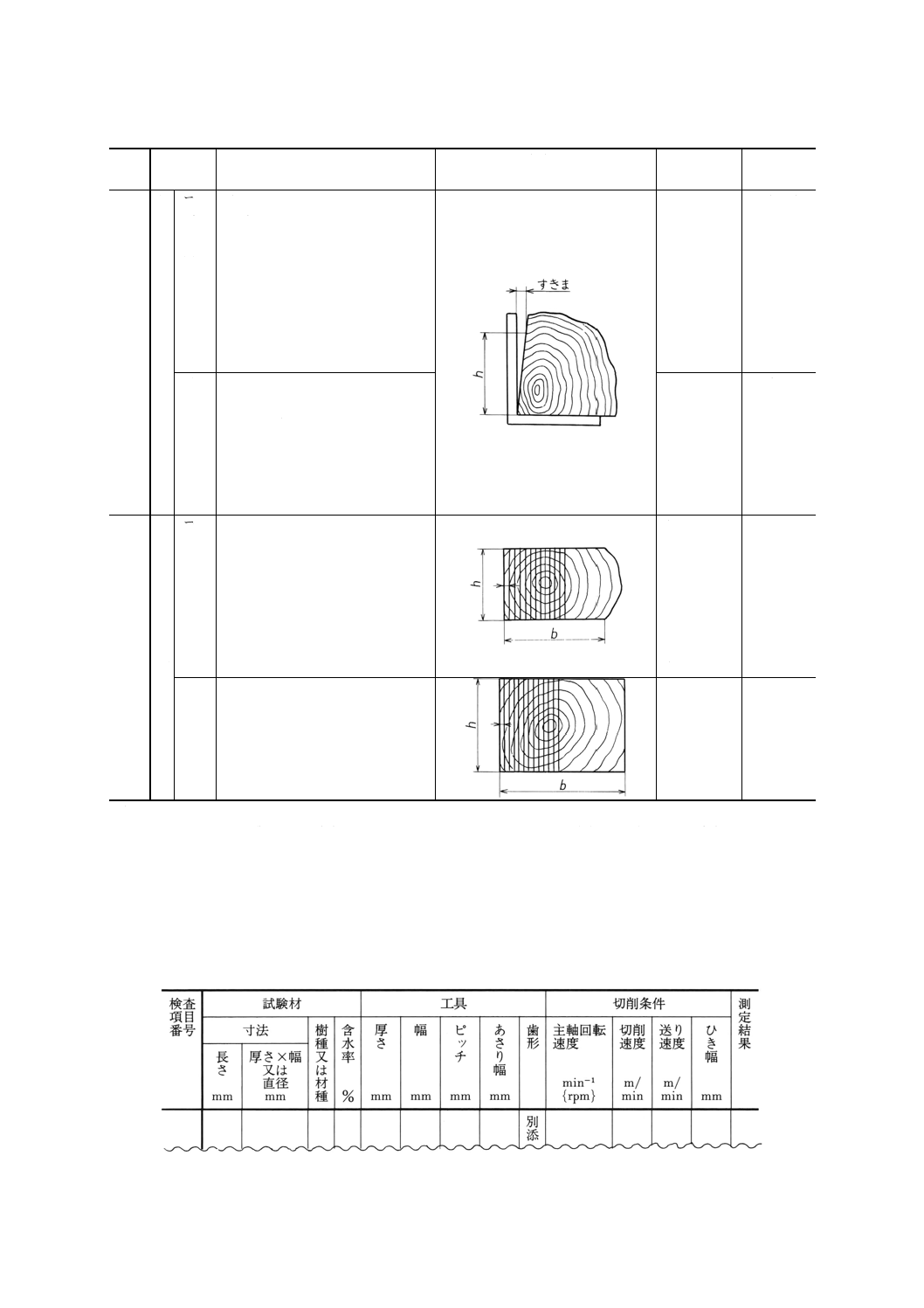

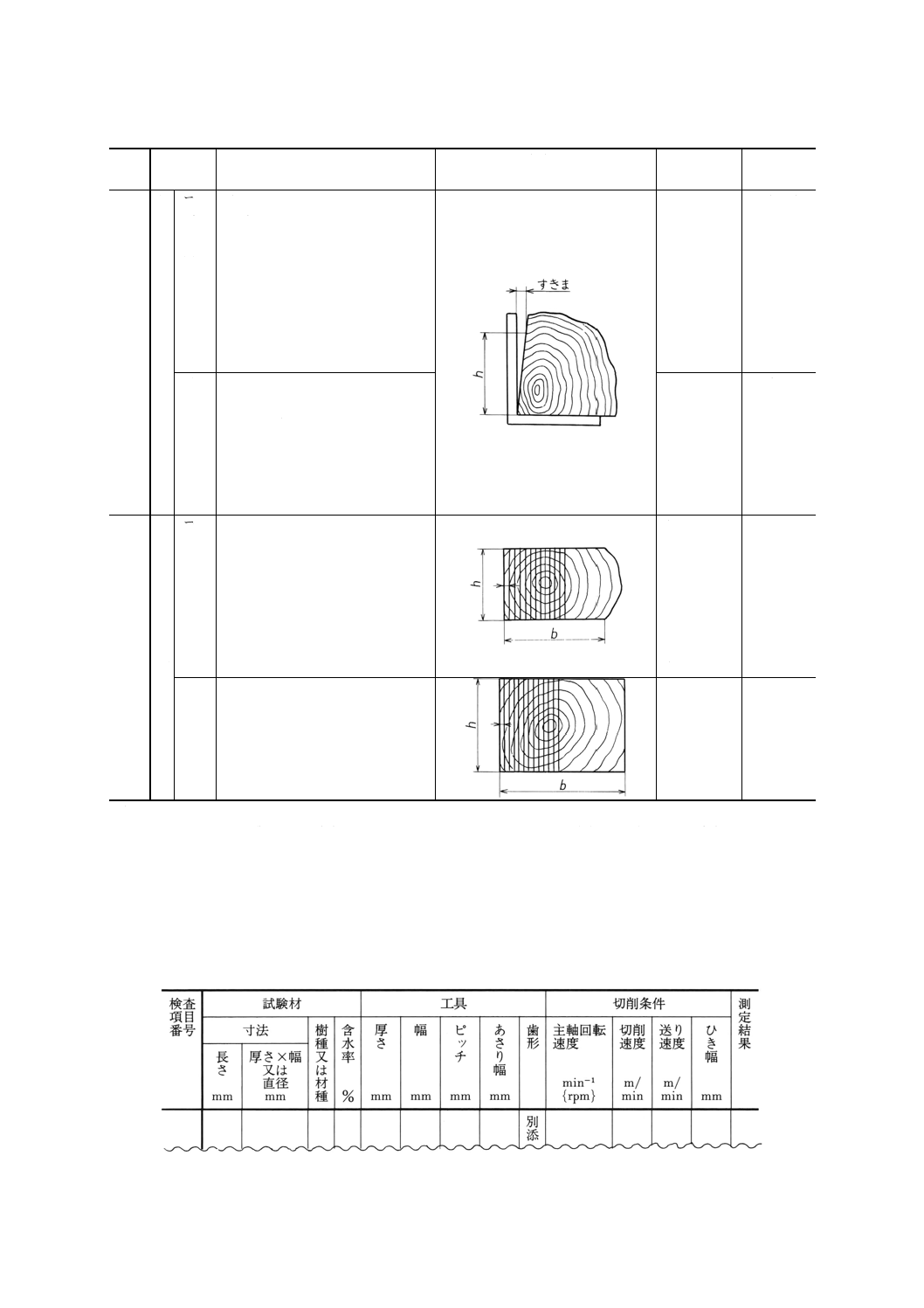

表9 工作精度検査

単位mm

番

号

検査項目

測定方法

測定方法図

材料寸法

許容値

1

切削面の

真直度

(8)

試験材を2枚重ね,長手方向の側面

を同時に切削して,重ねたままで,

長さ2 000mmずつに切断し,2枚の

板の同時切断面が相対するようにつ

き合わせ,そのすきまの最大値の21

を測定値とする。

厚さ10〜20

幅200〜300

0.50

2

切

削

面

の

平

行

度

水平

面内

各々のヘッドストックをヘッドブロ

ックベースの先端から等しい距離に

固定し,試験材を平らにヘッドブロ

ックに取り付けて1側面を切削した

後,裏返し,その側面をヘッドスト

ックに正確に当てて,送り方向を変

えることなく他の側面を切削し,少

なくとも中央及び両端の幅を測定

し,その最大差を測定値とする。

厚さ10〜20

幅200〜300

長さ1 000

について

0.30

垂直

面内

試験材の1面を切削した後,その切

削面をヘッドストックに正確に当て

て,送り方向を変えることなく相対

する面を切削し,送り方向の中央及

び両端における上部と下部との厚さ

の差を求め,その最大差を測定値と

する。

直径300以

上の丸太材

ひき幅300

について

0.50

10

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位mm

番

号

検査項目

測定方法

測定方法図

材料寸法

許容値

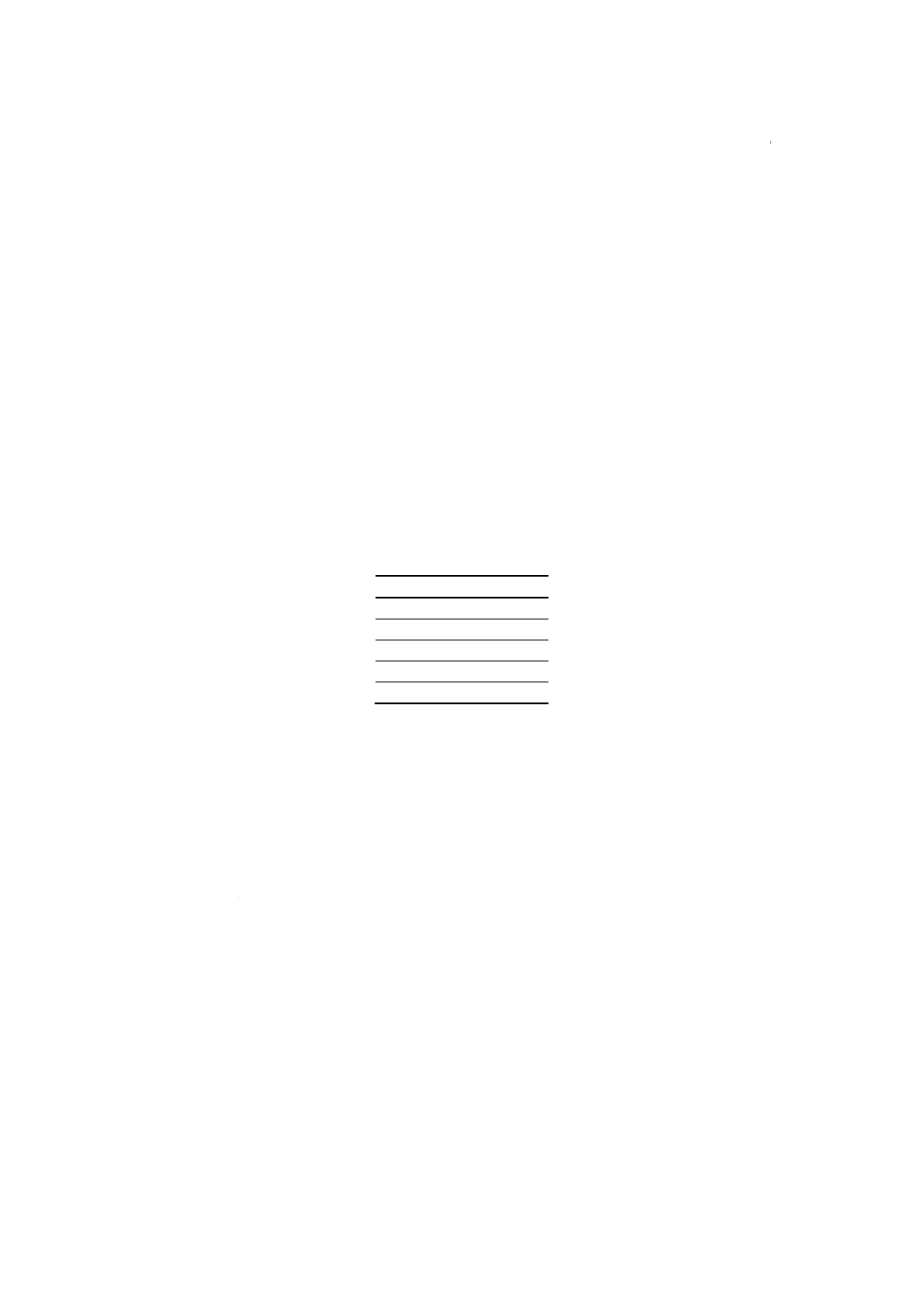

3

角

び

き

の

直

角

度

(8)

テー

ブル

式装

置

試験材の1面を切削し,その面をテ

ーブル上面に置き他の1面を切削

し,その切削面と底面との直角度を

測定する。

直角度の測定は,直角定規を直角面

に当てて,頂点からの測定距離hの

位置で上部又は下部の最大すきまを

すきまゲージによって測定し,これ

を測定値とする。

1面のひき幅

が150以上

の材料

測定距離

h150につ

いて

0.15

送材

車式

試験材の2面を直角に切削し,その

直角度を中央部及び両端で測定す

る。直角度の測定は,直角定規を直

角面に当てて,頂点からの測定距離

hの位置で上部又は下部の最大すき

まをすきまゲージによって測定し,

これを測定値とする。

直径300以

上の丸太材

測定距離

h300につ

いて

0.30

4

ひ

き

板

厚

さ

の

相

互

差

テー

ブル

式装

置

定規の開きを一定にし,連続に切削

した各板の前端の厚さの最大差を測

定値とする。ただし,板の厚さは

6mm以上,連続切削枚数は12枚,

測定位置は板幅の中央とする。

断面は,ひき

幅h150以

上,幅b200

以上,長さ約

2 000,長手

方向3面を

前加工した

もの

0.30

送材

車式

ヘッドストックを同一歩出し操作に

より定量ずつ繰り出して,連続に切

削した各板の前端の厚さの最大差を

測定値とする。ただし,板の厚さは

6mm以上,連続切削枚数は12枚,

測定位置は板幅の中央とする。

断面は,ひき

幅h200以

上,幅b250

以上

0.50

注(8) 自動ロ−ラ横形帯のこ盤には,適用しない。

備考1. この検査は,製材品の精度を保証するものではなく,帯のこ盤(送材装置)の工作精度を保証するも

のであるから,工具,試験材及び切削条件はすべて製造業者が選択し,製造業者自身が実施するもの

である。

2. 切削条件,試験材及び工具は,測定結果と併せて,表10の記録様式3に記録する。

3. その機能をもたない帯のこ盤では,表9中のこれに対応する検査項目を省略する。

表10 記録様式3

備考 歯形は,図示して主要寸法を記入する。

11

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

関連規格 JIS B 0905 回転機器の釣合い良さ−剛性ロータ

JIS B 6501 木材加工機械の試験方法通則

JIS B 7737 釣合い試験機

JIS Z 8203 国際単位系 (SI) 及びその使い方

12

B 6509-1990

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

帯のこ盤関係JIS原案作成委員会 構成表(敬称略)

氏名

所属

(委員長)

杉 原 彦 一

近畿大学農学部

桑 原 茂 樹

通商産業省機械情報産業局

吉 田 藤 夫

工業技術院標準部

西 村 勝 美

農林水産省林野庁森林総合研究所

小 西 千代治

職業訓練大学校

池 田 順 一

財団法人日本規格協会

井 上 哲 男

東和木材株式会社

細 貝 一 則

社団法人全国木材組合連合会

佐 藤 久

社団法人全国家具工業連合会

児 玉 実

木材加工技術コンサルタント

中 山 辰 雄

株式会社田中機械製作所

児 玉 幸 夫

株式会社中国機械製作所技術部

佐 藤 正 之

株式会社日立工機原町設計部

石 川 雅 義

株式会社富士製作所製造部

杉 山 公 朗

株式会社丸仲鐵工所

名 取 平 二

宮川工機株式会社技術部

村 上 勝

社団法人全国木工機械工業会