2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6332-1986

数値制御立形ボール盤の

試験及び検査方法

Test Code for Performance and Accuracy of Numerically Controlled

Turret and Single Spindle Drilling Machines with Vertical Spindle

1. 適用範囲 この規格は,数値制御立形ボール盤の運転性能,剛性,機械精度及び工作精度に関する試

験及び検査方法について規定する。

備考 この規格の中で{ }を付けて示してある単位及び数値は,従来単位によるものであって,参

考として併記したものである。

引用規格:

JIS B 4302 モールステーパシャンクドリル

JIS B 4403 テーパシャンクチャッキングリーマ

JIS B 6003 工作機械の振動検査方法

JIS B 6004 工作機械の騒音レベル測定方法

JIS B 6014 工作機械の安全通則

JIS B 6201 工作機械の試験方法通則

JIS B 6330 数値制御工作機械の試験方法通則

JIS G 4051 機械構造用炭素鋼鋼材

JIS G 4403 高速度工具鋼鋼材

2. 運転試験方法

2.1

機能試験

2.1.1

数値制御によらない機能試験 数値制御によらない機能試験は,手動によって各部を操作し,表1

によって行う。

表1

番号

試験事項

試験方法

参考

JIS B 6201

の3.2及び

JIS B 6330

の3.2.1の

対応番号

1

主軸の始動,停止及び運転操

作

適当な一つの主軸速度で正転及び逆転について始動,停止を

連続10回行い,作動の円滑さと機能の確実さとを試験する

(1)。

1-11

2

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

試験事項

試験方法

参考

JIS B 6201

の3.2及び

JIS B 6330

の3.2.1の

対応番号

2

主軸速度の変換操作

表示のすべての速度(2)について主軸速度を変換し,その操作

装置の作動の円滑さと指示の確実さとを試験する(1)。

1-12

3

主軸の送り量の変換操作

表示のすべての送り量について送り量を変換し,その操作装

置の作動の円滑さと指示の確実さとを試験する(1)。

1-23

4

主軸の機動送り掛外し及び

自動停止装置の操作

主軸の機動送り掛外しの作動の円滑さと確実さとを試験し,

また自動停止位置の設定及び自動停止装置の作動の円滑さ

と確実さとを試験する(1)。

1-21

1-26

5

手送りの操作

手送りハンドルにより移動させ,動きの全長にわたって作動

の円滑さと均一さとを試験し,また微動手送りハンドルを数

回回転し,円滑さと均一さとを試験する(1)。

1-27

6

主軸頭の昇降及び締付けの

操作と自動停止装置の操作

主軸頭を移動させ,動きの全長にわたって作動の円滑さと均

一さとを試験し,動きの両端と中央において締付けの確実さ

と締付装置の作動の円滑さとを試験する。

また自動停止位置の設定及び自動停止装置の作動の円滑さ

とを試験する。

1-32

1-33

7

テーブルの昇降及び締付け

の操作

テーブルを昇降させ,動きの全長にわたり作動の円滑さと均

一さとを試験する。また動きの両端と中央において締付けの

確実さと締付装置の作動の円滑さとを試験する。

1-33

8

早送りの始動,停止及び運転

操作

X軸方向,Y軸方向,Z軸方向などのそれぞれの早送りの正,

負について始動,停止を10回行い,その作動の円滑さと機

能の確実さとを試験する。

1-31

9

移動限自動停止装置の操作

X軸方向,Y軸方向,Z軸方向などのそれぞれについて最高

の送り速度で動きの移動限自動停止を行い,機能の確実さを

試験する。

1-52

10

工具の取付け及び取外しの

操作

工具の取付け及び取外しの確実さと円滑さとを試験する。

1-41

11

電気装置

運転試験の前後にそれぞれ1回,絶縁状態を試験する。ただ

し,半導体などを使用した回路には適用しない。

1-51

12

数値制御装置

数値制御装置の各種表示灯,テープリーダ,ファンなどの作

動の円滑さと機能の確実さとを試験する。

1-57

13

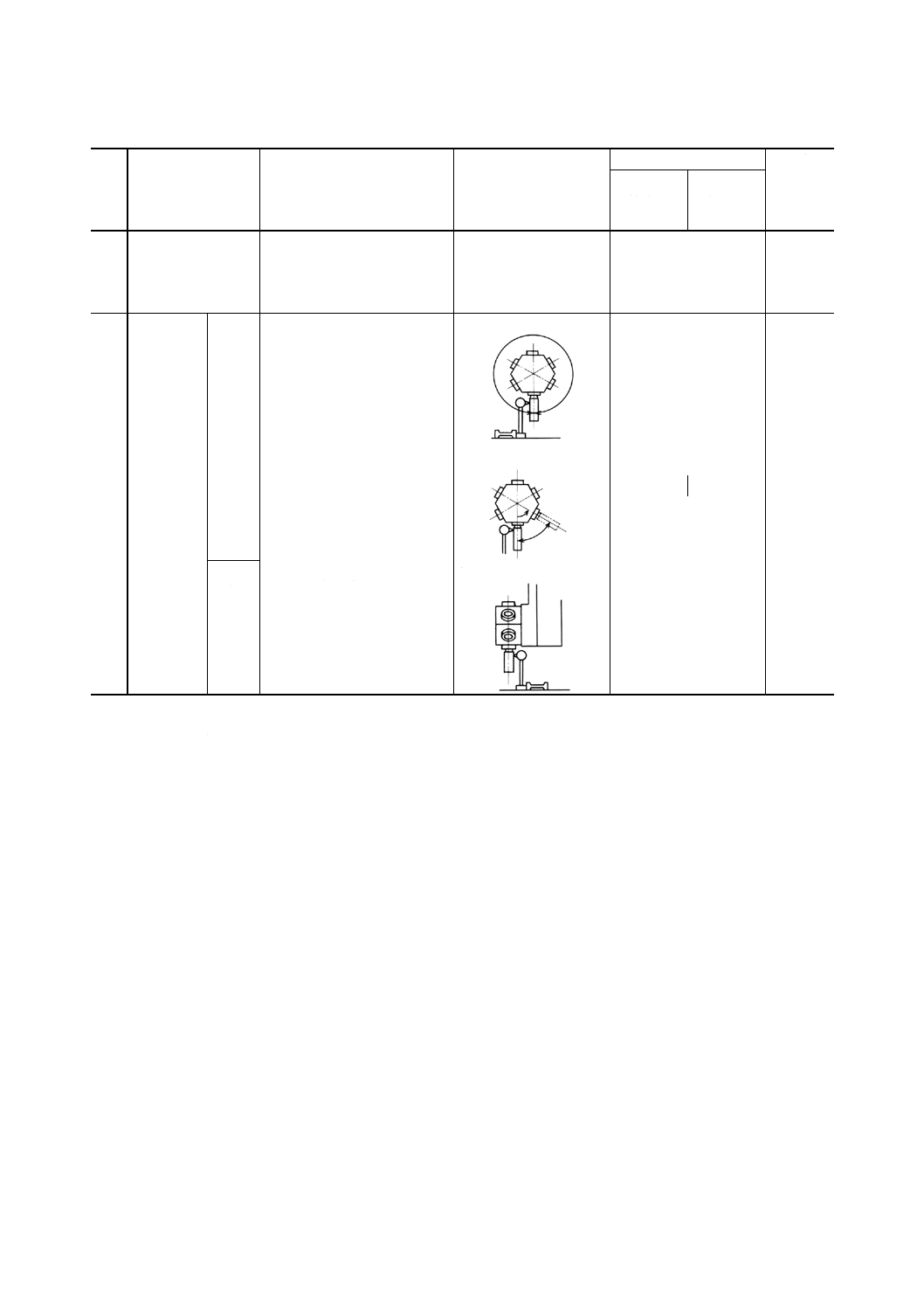

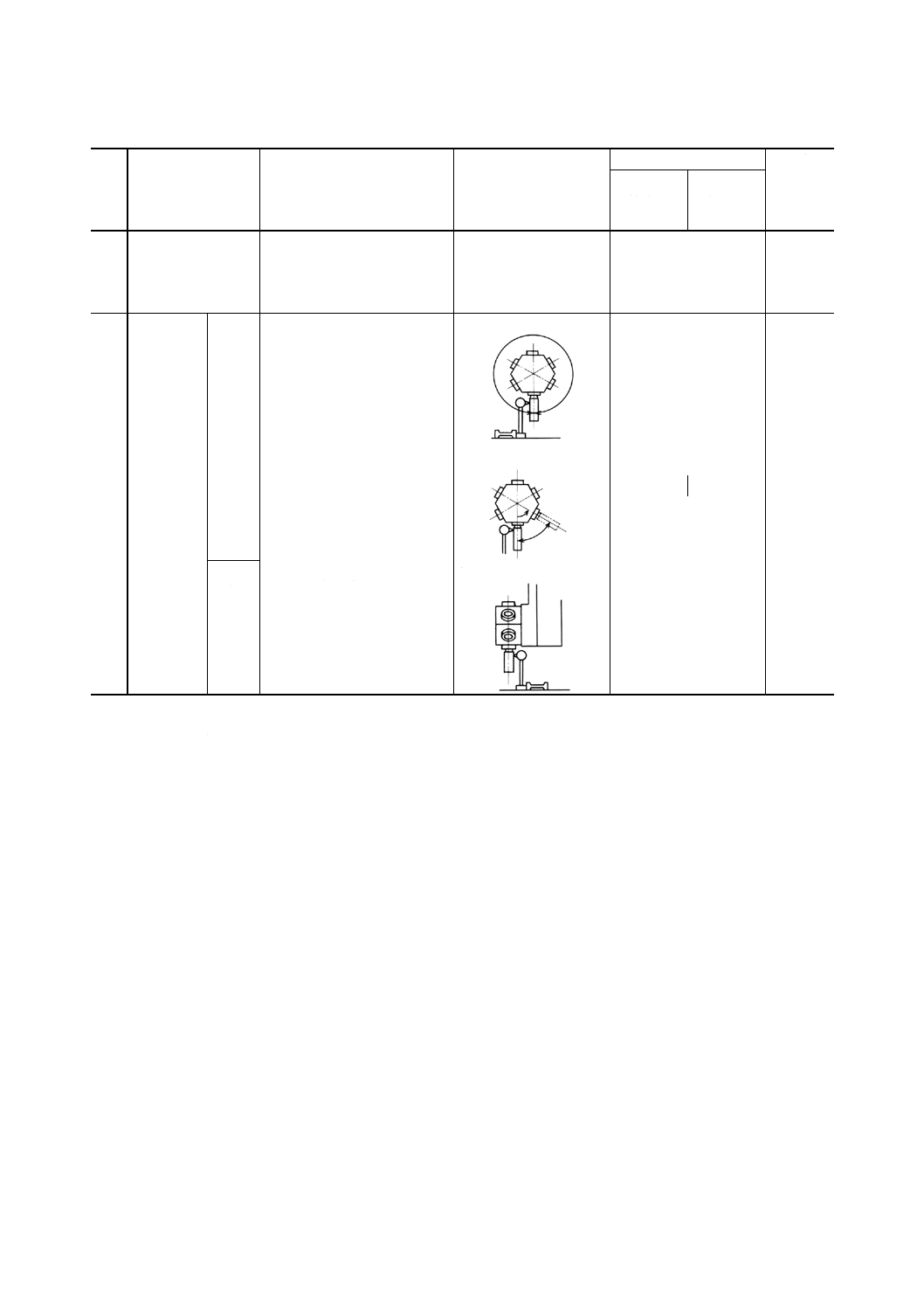

タレット又はドラムの割出

し操作

タレット又はドラムの割出し操作を行い,作動の円滑さと機

能の確実さとを試験する。

−

14

安全装置

作業者に対する安全と機械防護機能(3)の確実さとを試験す

る[JIS B 6014(工作機械の安全通則)参照]。

1-52

15

潤滑装置

油密,油量の適正な配分など,機能の確実さを試験する。

1-53

16

油圧及び空圧装置

油密,気密,圧力調整など,機能の確実さを試験する。

1-54

17

附属装置

機能の確実さを試験する。

1-55

注(1) 送りを主軸頭の昇降によって行うもの以外は,主軸頭を固く締める。

(2) 無段変速の場合は,最低,中間及び最高の三つの速度について行う。

(3) 例えば,各運動軸の移動限界自動停止機能,制御系の同期が失われた場合又は主軸用電動機の過熱,過負荷

が生じた場合の非常停止機能などをいう。

2.1.2

数値制御による機能試験 数値制御による機能試験は,試験用数値制御テープ及びその他の数値制

御指令(4)によって各部を作動させ,表2によって行う。

3

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2

番号

試験事項

試験方法

参考

JIS B 6201

の3.2及び

JIS B 6330

の3.2.2の

対応番号

1

主軸の始動,停止,逆転及び

主軸速度の変換

主軸を回転し,その始動,停止,逆転及び表示のすべての速

度(2)について主軸速度の変換を行い,機能の確実さと作動の

円滑さとを試験する。

1-13

1-14

2

送りの始動,停止及び送り速

度の変換

表示の少なくとも最低,中間,最高の三つの送り速度及び早

送りに変換し,各送りの正負について始動停止を行い,機能

の確実さと作動の円滑さとを試験する。

この試験は,各制御軸について行う。

1-28

3

寸動

各制御軸について寸動操作を行い,機能の確実さと作動の円

滑さとを試験する。

−

4

原点復帰

各制御軸について,復帰可能な任意の位置から原点復帰(5)

を行い,機能の確実さと作動の円滑さとを試験する。

1-35

5

その他の機能

その他具備する機能のそれぞれについて,機能の確実さと作

動の円滑さとを試験する。

1-61

注(4) その他の数値制御指令には,カード,オンライン,手動データ入力装置及び操作盤上での押しボタンなどの

手動入力による指令を含む。

(5) 移動は,原則として早送りとし,自動加減速を含めた距離以上とする。

備考 連続無負荷運転試験と同時に行ってもよい。

2.2

無負荷運転試験 無負荷運転試験は,次の諸条件によりその運転状態,温度変化及び所要電力を試

験する。

(1) 主軸関係 主軸の最低速度から始めて各段階について運転し,引き続き最高速度で原則として30〜60

分間運転を継続して,表3の記録様式1-1に規定する各項を測定する[JIS B 6330(数値制御工作機械

の試験方法通則)の3.3参照]。

なお,最高主軸速度で,運転の最後において送り量又は送り速度を最小(低),中間及び最大(高)

(6)にとり,それぞれに対して所要電力を測定する。

また,振動及び騒音を観察する。振動及び騒音を特に問題とする場合は,JIS B 6003(工作機械の

振動検査方法)及びJIS B 6004(工作機械の騒音レベル測定方法)による。

注(6) 測定可能な範囲内で,なるべく大きな送りとする。

4

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

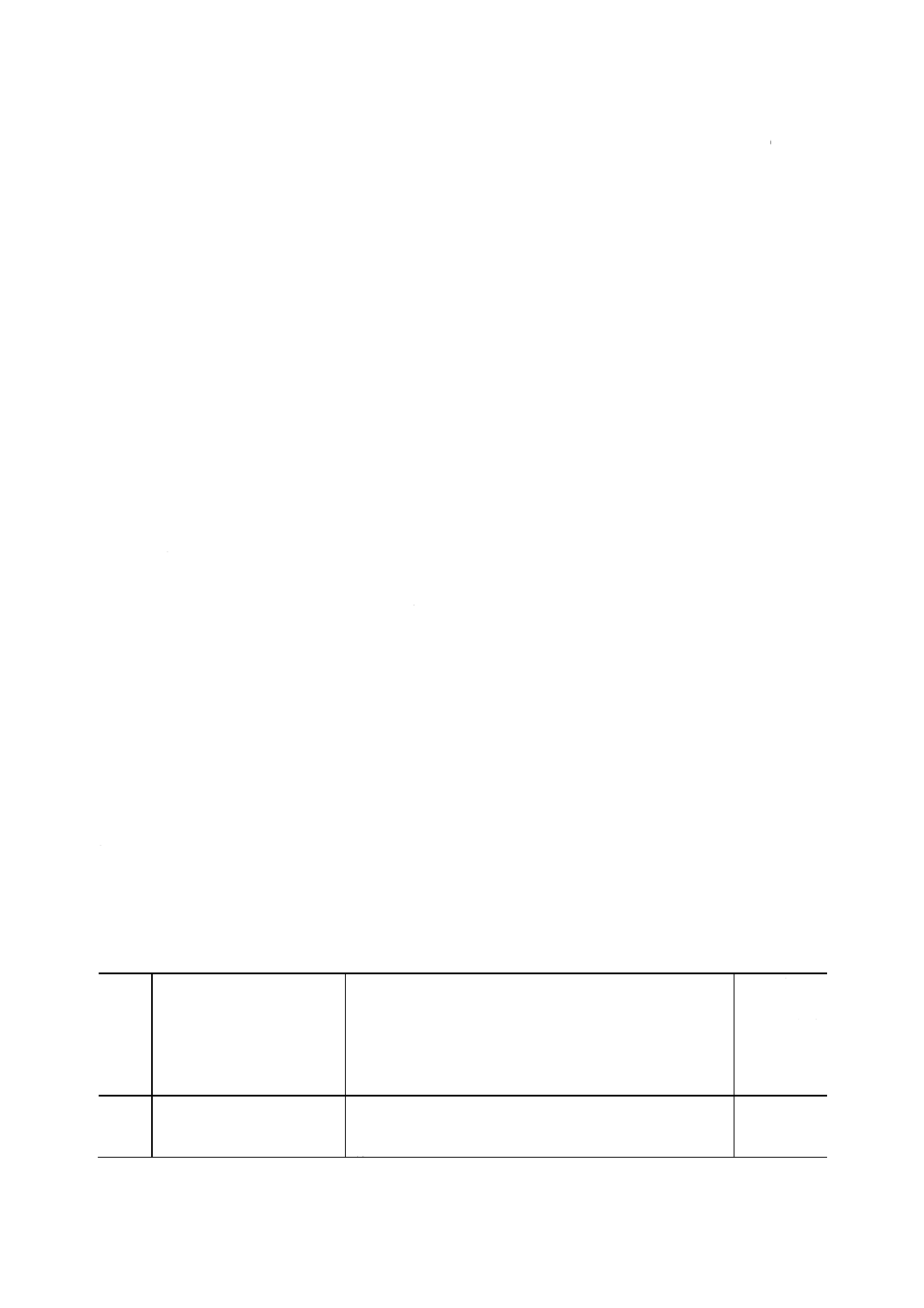

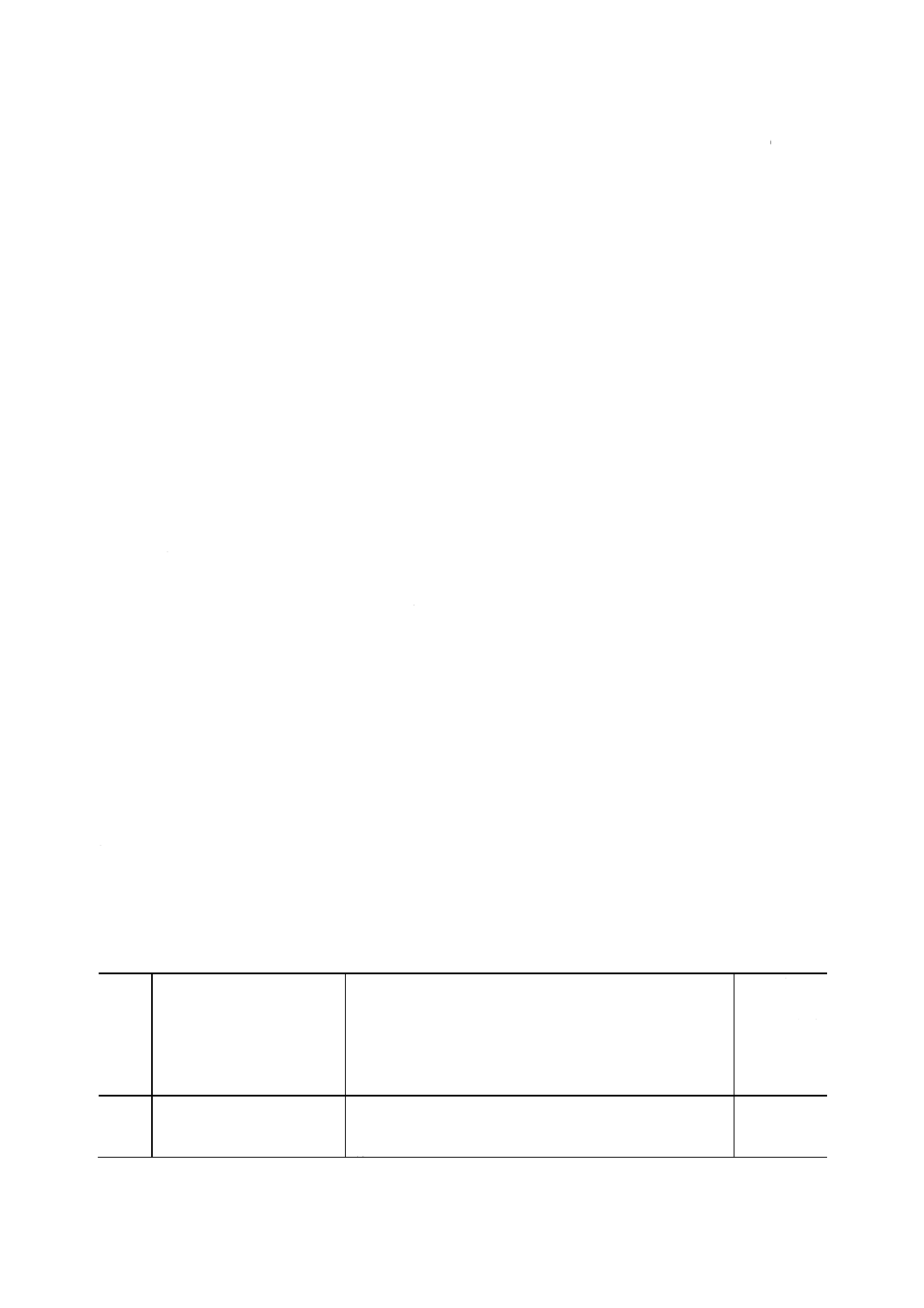

表3 記録様式1-1

備考 構造上,測定が困難な場合には,上部主軸受けの測定は省略する。

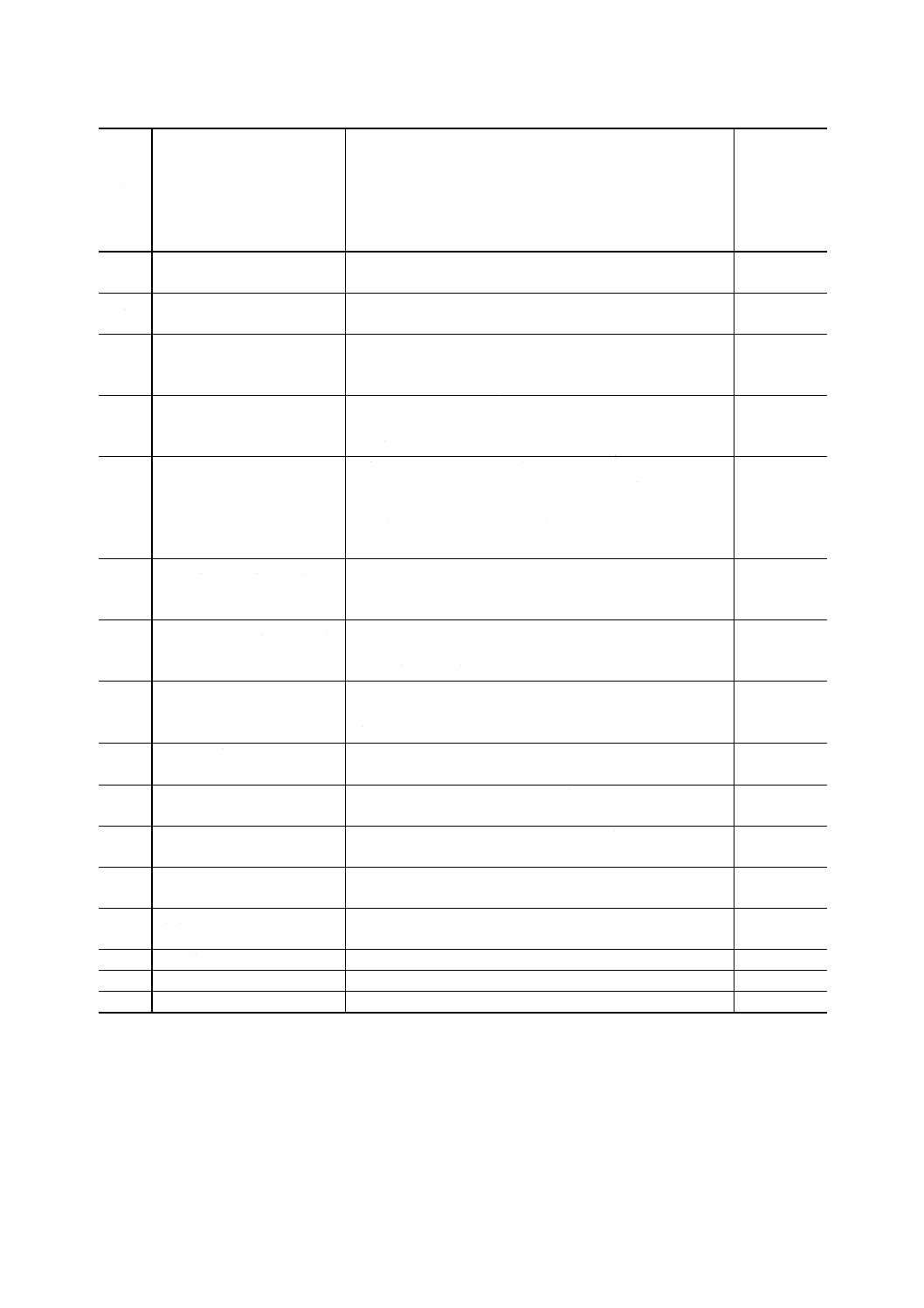

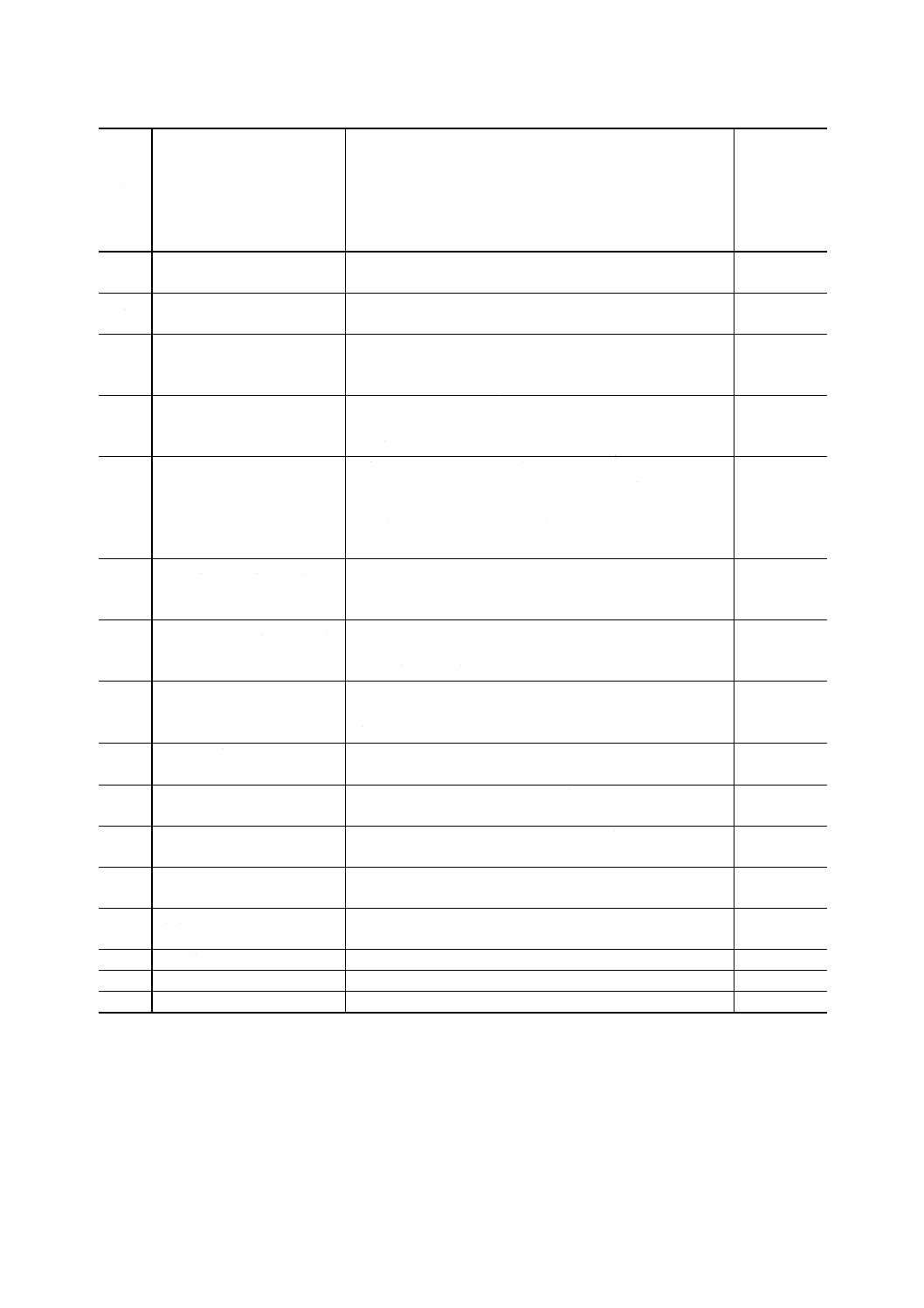

(2) 送り関係 テーブル,主軸などそれぞれの最小(低),中間,最大(高)の三つの送り及び早送りにつ

いて表4記録様式1-2に規定する各項を測定する(JIS B 6330の3.3参照)。

また,振動及び騒音を観察する。振動及び騒音を特に問題とする場合は,JIS B 6003及びJIS B 6004

による。

表4 記録様式1-2

注(7) 速度とその向き (±) について記録する。

備考 位置決めだけに使用する軸については,最低,中間及び最高速度を省略してもよい。

2.3

連続無負荷運転試験 連続無負荷運転試験は,各種機能(8)を含めた試験テープ又はその他の数値制

御指令(4)により2時間程度の連続運転(9)を行い,異常の有無を試験する(JIS B 6330の3.4参照)。この場

合の数値指令に含まれる位置決め,送り及び主軸速度は,次の条件による。

(1) 位置決めは各軸とも原則として早送りとし,移動距離は表示のほぼ全域とする。

(2) 送りの自動変換機能をもつものは,送りの最小(低),中間,最大(高)を含める。

(3) 主軸速度の自動変換機能をもつものは,速度範囲の全域にわたっての速度変換,正転,逆転,始動及

び停止を含める。

注(8) 同時2軸制御機能を具備するものはこれを含める。

(9) 2サイクル以上の連続運転とする。

2.4

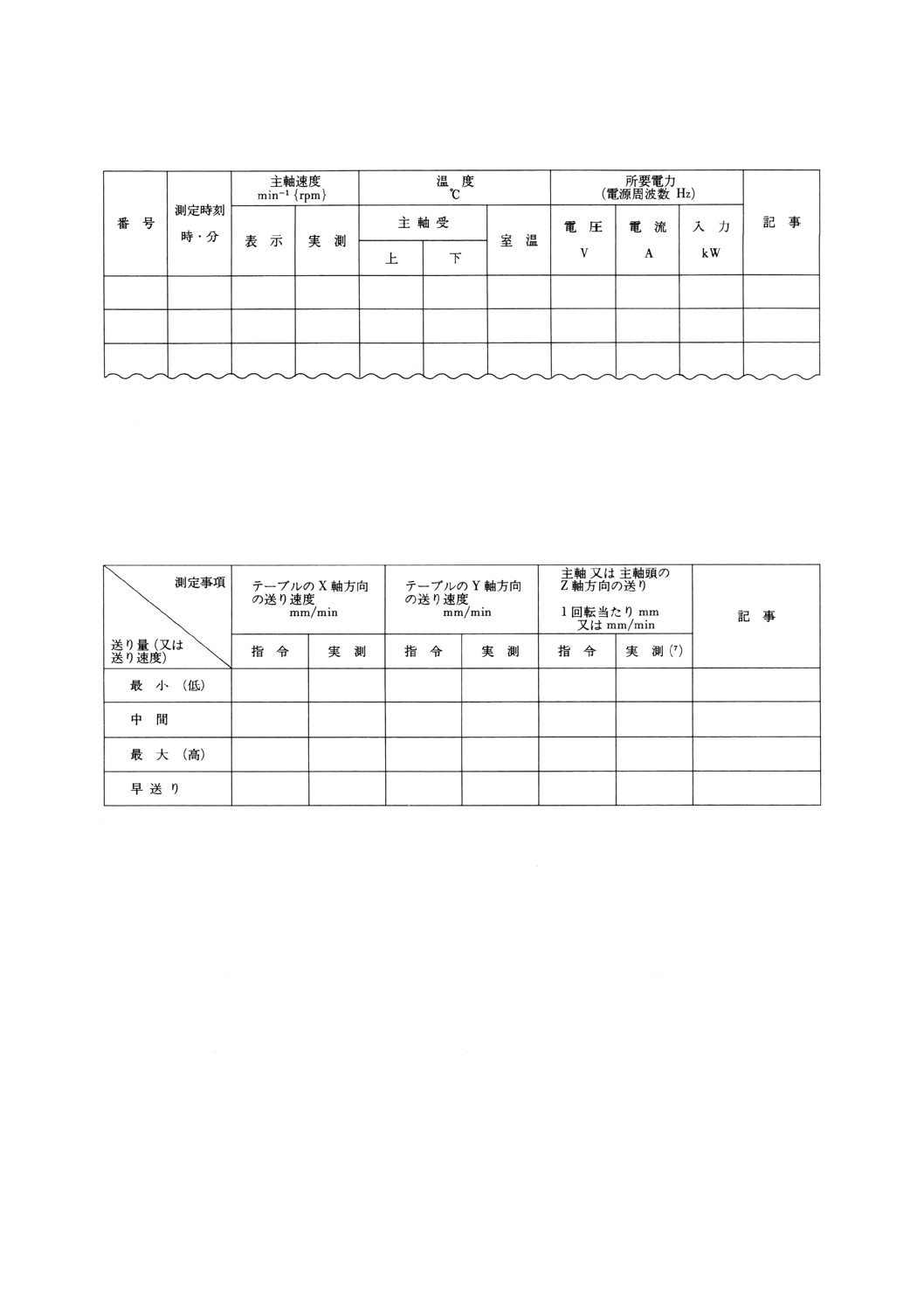

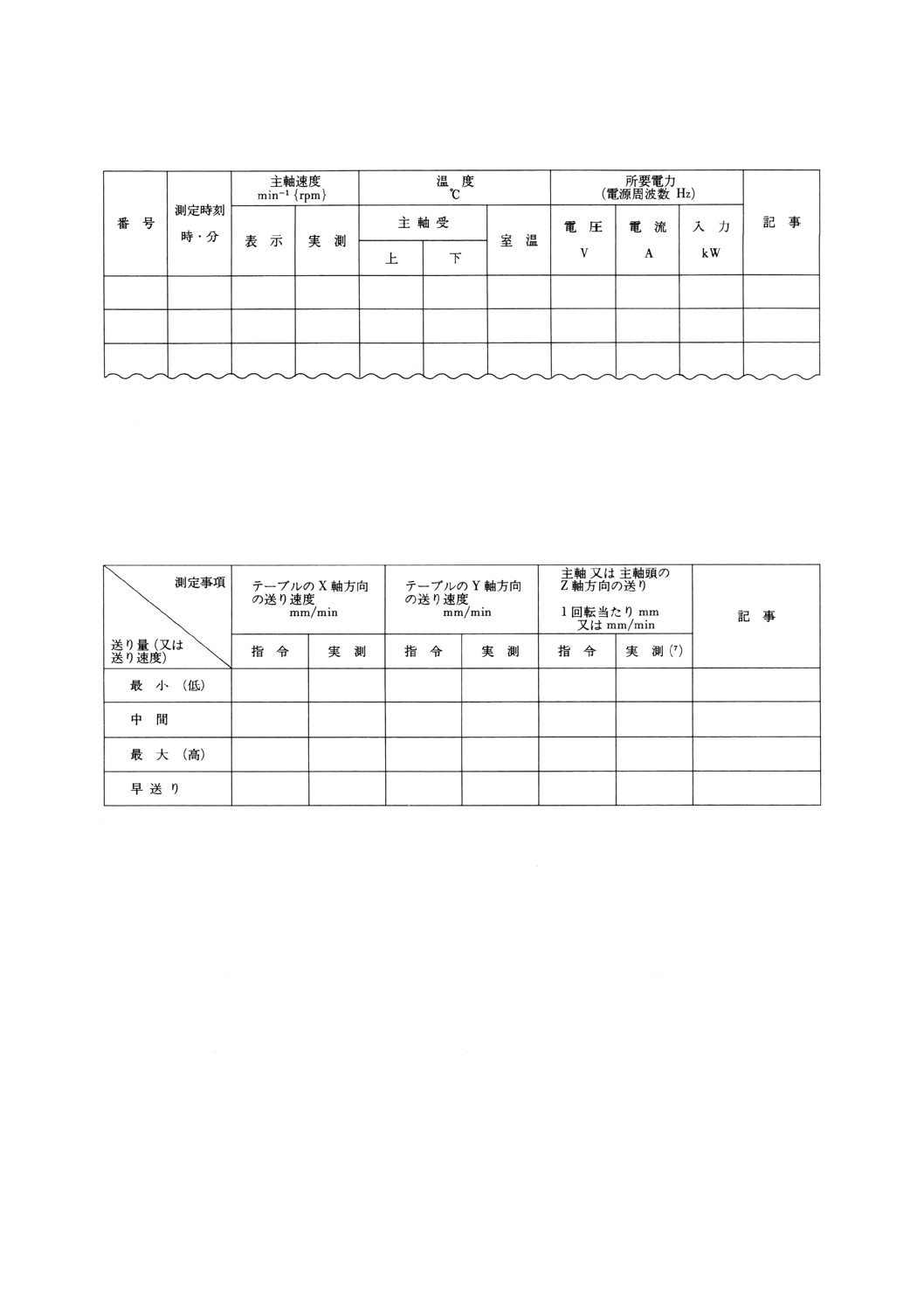

負荷運転試験 負荷運転試験は,次の諸条件により穴あけを行い,表5記録様式2に規定する各項

を測定する(JIS B 6330の3.5参照)。

また,振動及び騒音を観察する。振動及び騒音を特に問題とする場合は,JIS B 6003及びJIS B 6004に

5

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よる。

表5 記録様式2

注(10) 負荷入力と無負荷入力との差をいう。

(1) 工具

形状: ドリルの直径は,鋼に対して当該機械の仕様書に示されている最大直径とし,その形状は原

則としてJIS B 4302(モールステーパシャンクドリル)による。

材料: 材料は,原則としてJIS G 4403(高速度工具鋼鋼材)に規定するSKH 51とする。

(2) 工作物 材料は,原則としてJIS G 4051(機械構造用炭素鋼鋼材)に規定するS 45 Cとする。

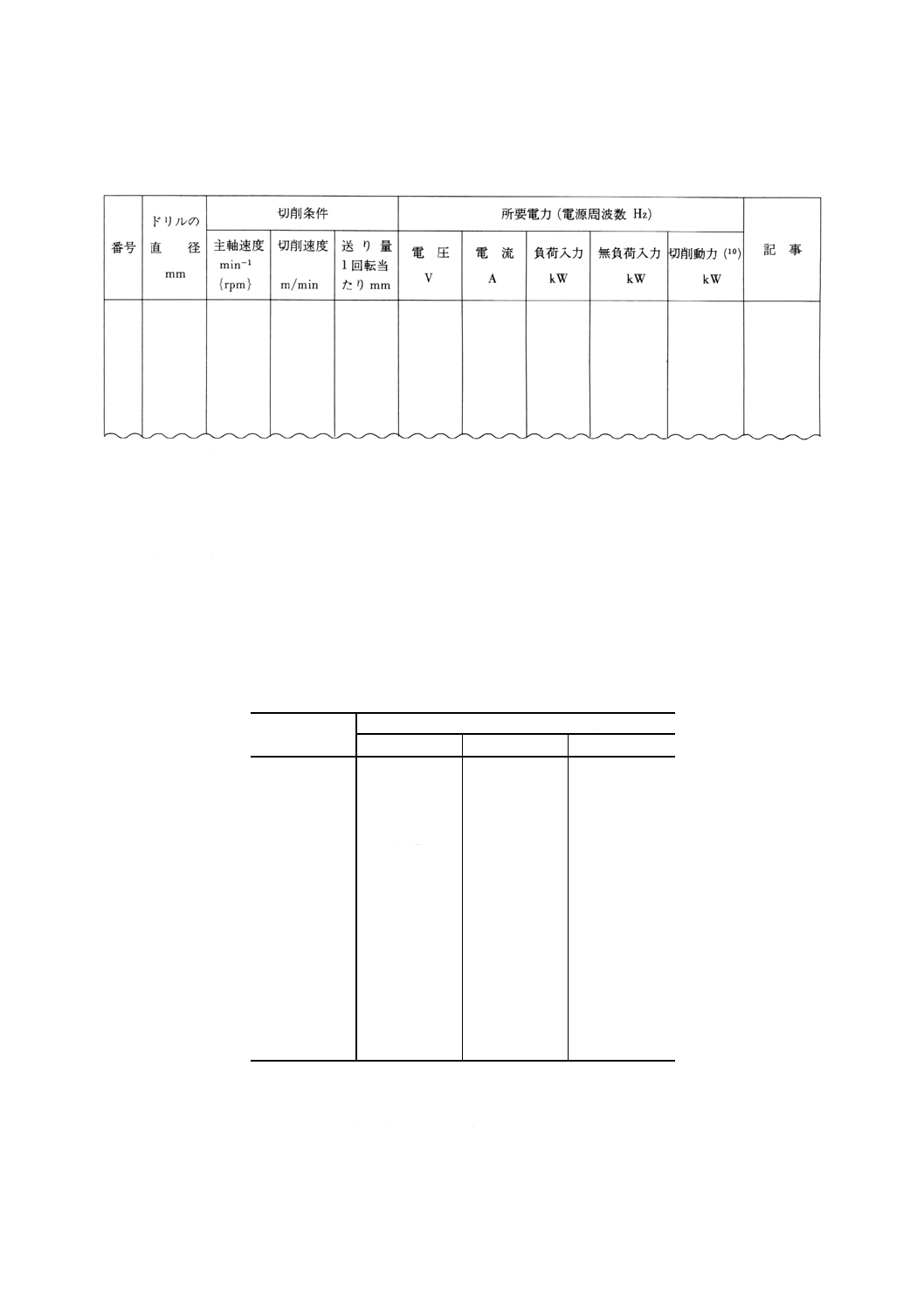

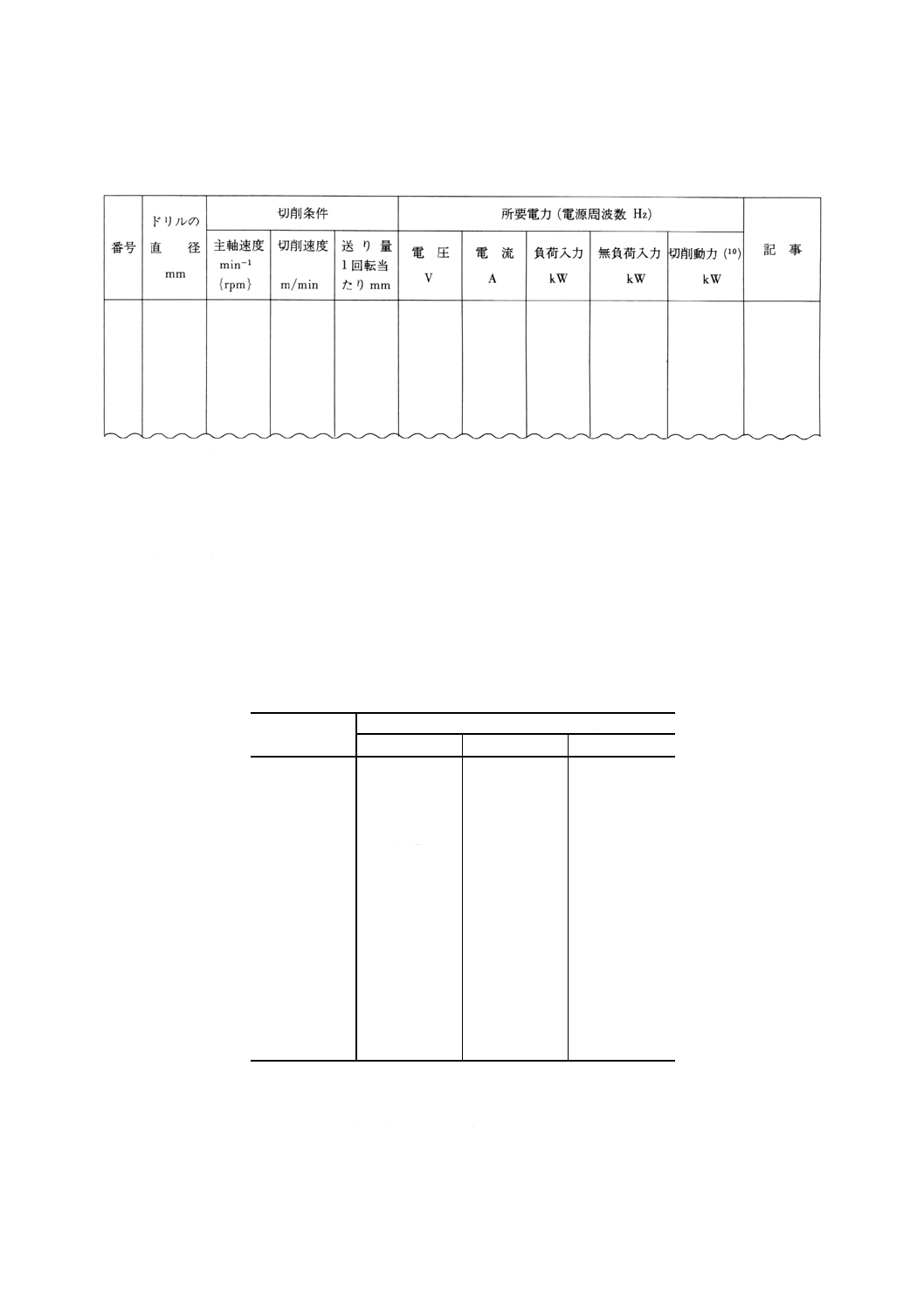

(3) 切削条件 送り量は,原則として表6により,最小,中間,最大の順に適用する。最大送り量に達す

る前に電動機が全負荷となれば,その送り量で試験を終了する。切削速度は,原則として25m/minと

する。

表6

ドリルの直径

mm

送り量 1回転当たり mm

最小

中間

最大

5

0.050

0.071

0.100

10

0.090

0.125

0.180

15

0.112

0.180

0.250

20

0.140

0.200

0.280

25

0.160

0.224

0.315

30

0.180

0.250

0.355

35

0.200

0.280

0.400

40

0.200

0.280

0.400

45

0.200

0.280

0.400

50

0.224

0.315

0.450

55

0.224

0.315

0.450

60

0.224

0.315

0.450

65

0.250

0.355

0.500

70

0.250

0.355

0.500

75

0.250

0.355

0.500

備考1. テーブルはX軸方向及びY軸方向のそれぞれの動きの中

央に固定する。

2. 適当な切削油剤を使用しても差し支えない。その場合に

は,切削油剤の品種を記事欄に記入する。

6

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

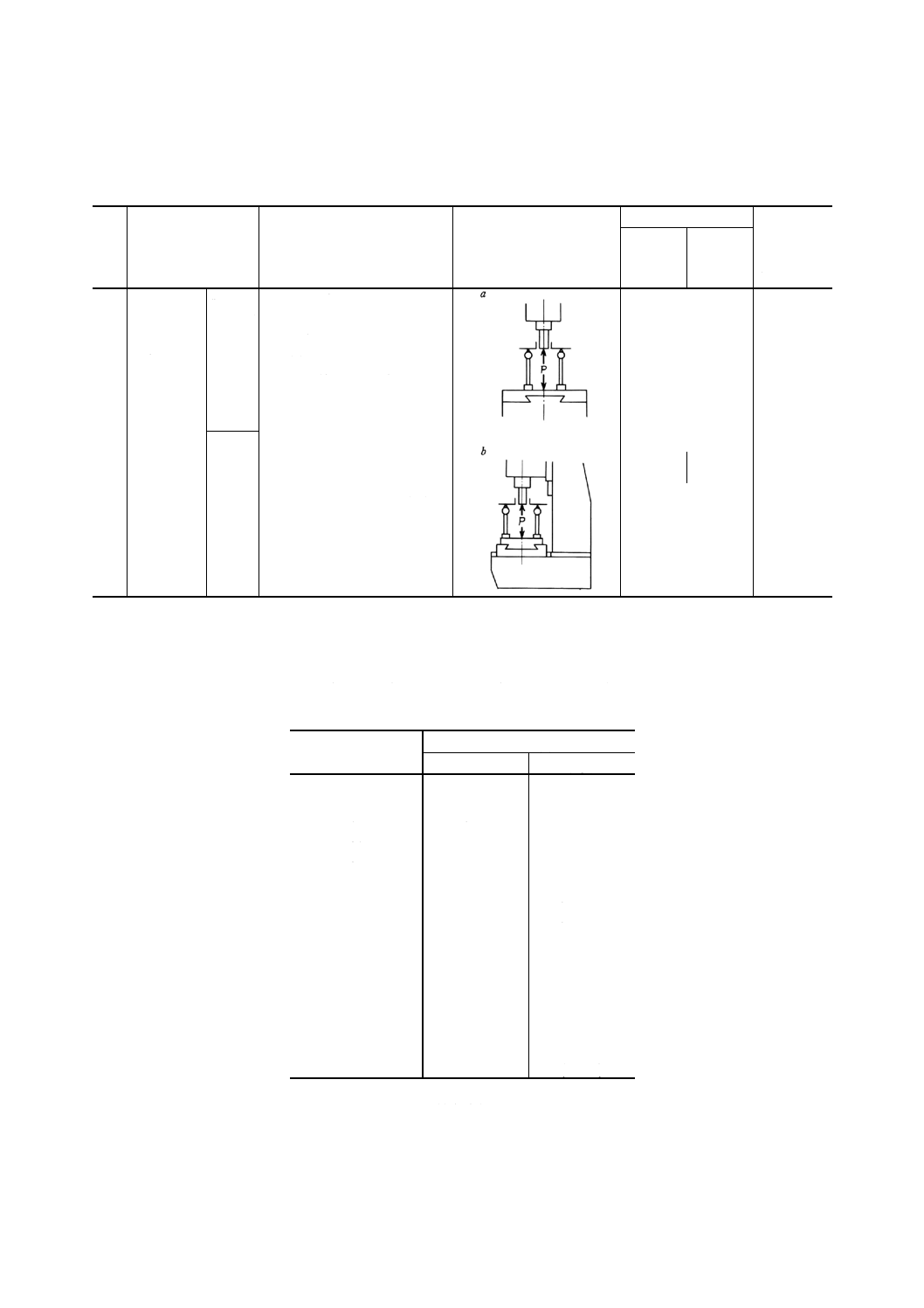

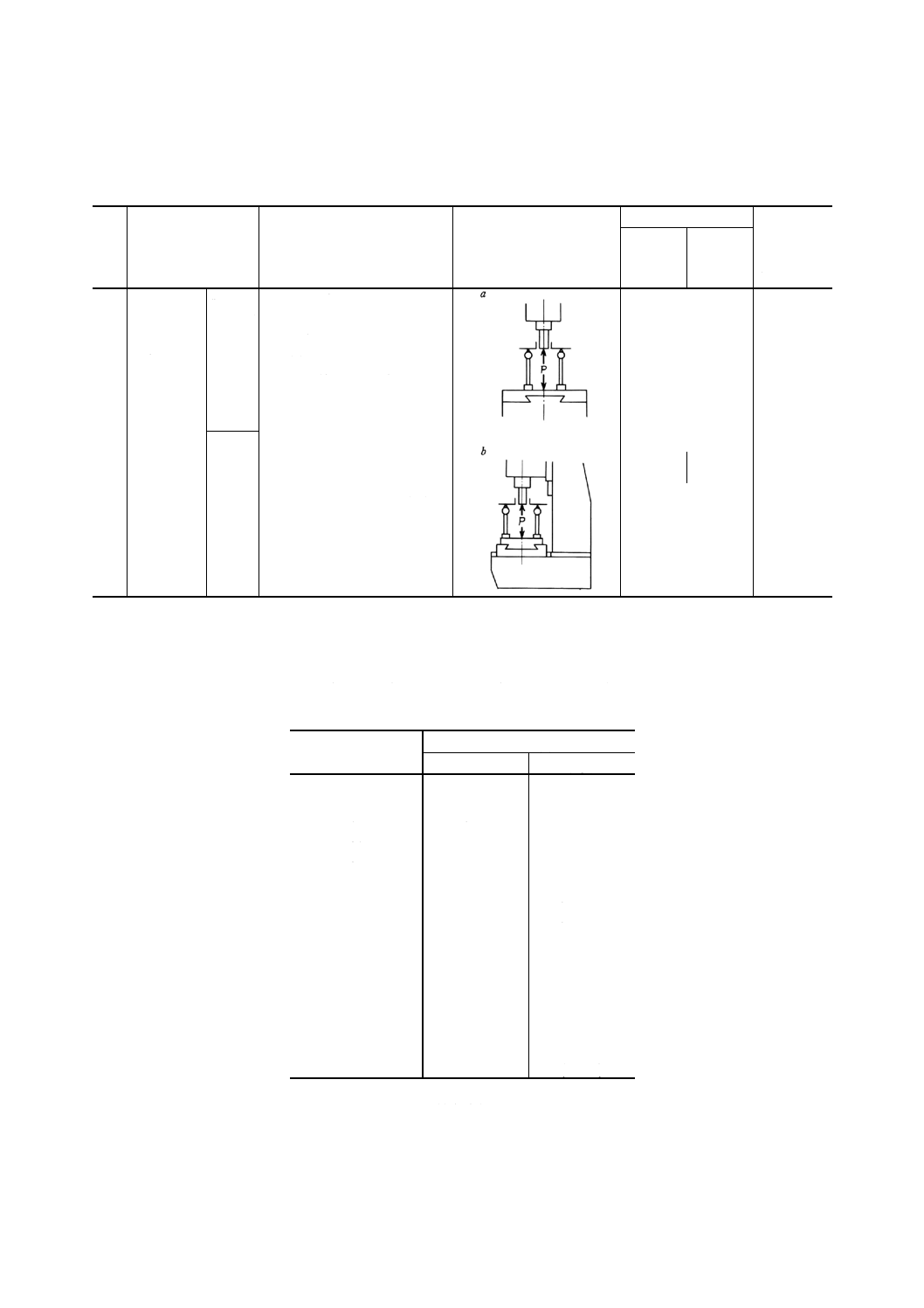

3. 剛性検査方法 剛性試験は,表7によって行う。

表7

単位 mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS B 6201

の3.6の対

応番号

精密級

普通級

1

主軸中心線

とテーブル

上面との直

角度の変化

a

Z-X面

内

(1) テーブルを動きの中央に

固定し,テーブル上面から

主軸下端に上向き荷重

(P) を加えたときの,主軸

中心線とテーブル上面と

の直角度(以下,直角度と

いう。)の変化を測定する。

1 000について

5-22

b

Y-Z面

内

(2) 荷重 (P) は,表8による。

(3) 直角度はテーブル上面を

基準として,X-Z面内及び

Y-Z面内における傾斜の

変化をそれぞれ測定し,そ

の値を測定値とする。

1

1

備考1. 同一設計の機械の剛性検査は,代表的な1台について行った検査結果で代表させ,他のものについては省略し

てもよい。

2. 移動する主軸頭は,動きの最上部に固定しておく。

3. 主軸スリーブは,なるべく引っ込めた位置とし,送り機構に結合する。

4. 生タレット形又はドラム形主軸頭の場合には,一つの主軸について行えばよい。

表8

ドリルの直径(11)

mm

荷重 (P)

N

{kgf}

5

490

{ 50}

10

980

{ 100}

15

1 570

{ 160}

20

2 450

{ 250}

25

3 430

{ 350}

30

4 400

{ 450}

35

5 500

{ 560}

40

6 600

{ 670}

415

7 700

{ 780}

50

8 800

{ 900}

55

10 000

{1 020}

60

11 100

{1 130}

65

12 400

{1 260}

70

13 500

{1 380}

75

14 700

{1 500}

注(11) ドリルの直径は,鋼に対して当該機械の仕様書

に示されている最大直径をいう。

7

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 機械精度試験及び検査方法

4.1

静的精度検査 静的精度検査は,表9によって行う。

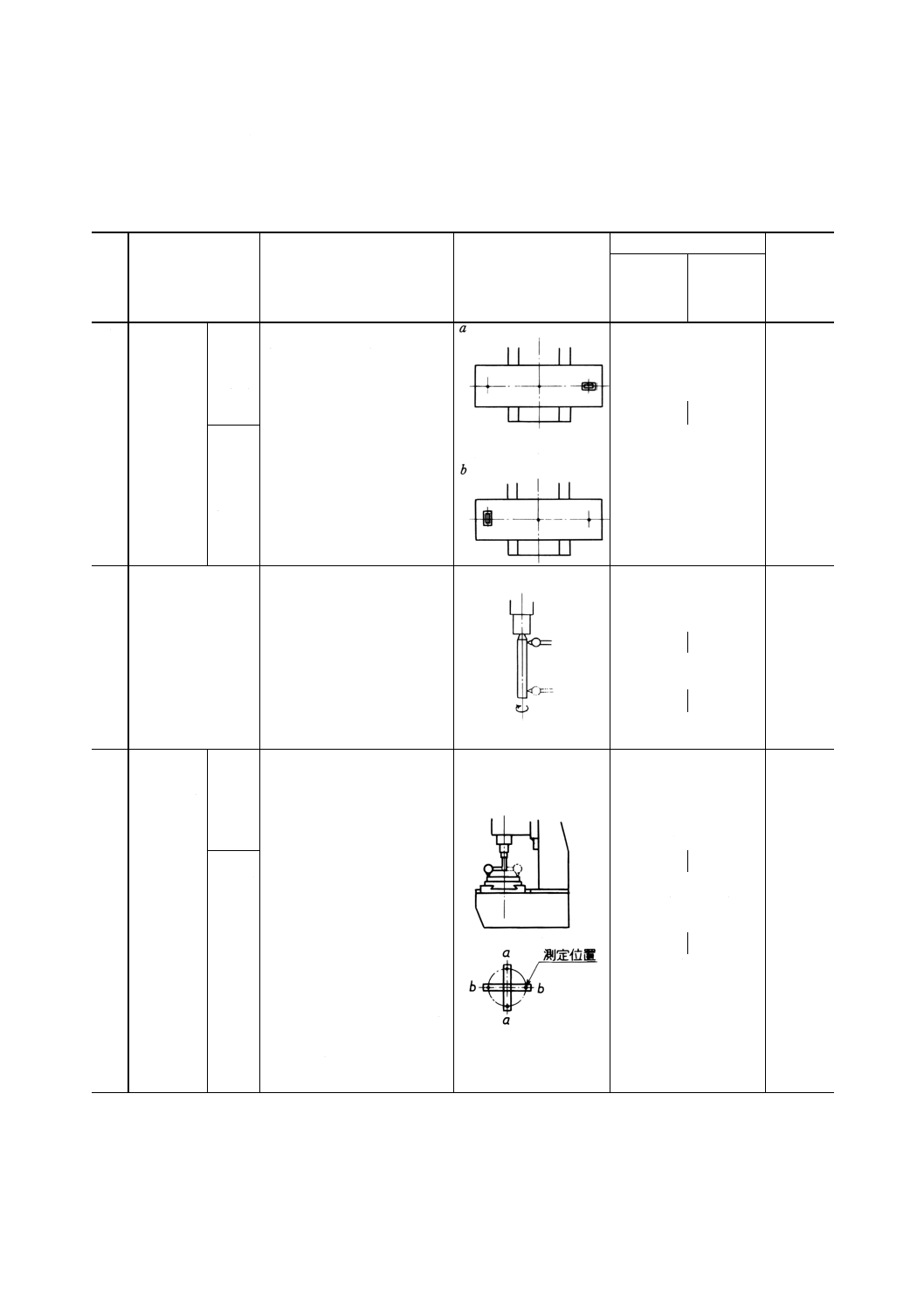

表9

単位 mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS B 6201

の4.の

対応番号

精密級

普通級

1

テーブル上

面の平面度

a

Z-X面

内

X軸方

向

テーブルをX軸方向及びY軸

方向の動きの中央に置き,テ

ーブル上面の3か所(中央及

び両端)に精密水準器をX軸

方向及びY軸方向に置き,そ

れぞれの方向の読みの最大差

を測定値とする(12)。

8-11

0.08/m

0.08/m

b

Y-Z面

内

Y軸方

向

テーブル上面は中高で

あってはならない。

2

主軸穴内面の振れ

引き入れた主軸にテストバー

をはめ,その口元及び先端に

テストインジケータを当て

て,主軸回転中の読みの最大

差を測定値とする。

タレット形又はドラム形主軸

頭をもつものについては,す

べての主軸について同様の測

定を行う。

テストバーの口元で

10-32

0.01

0.02

300の位置で

0.03

0.04

3

主軸中心線

とテーブル

上面との直

角度

a

Z-X面

内

X軸方

向

主軸頭及び主軸スリーブをZ

軸方向の動きの中央に置き,

直定規をテーブル上面のX軸

方向及びY軸方向に置いて,

主軸に取り付けたテストイン

ジケータを直定規に当てて振

り回し,テストインジケータ

の読みの差を測定値とする

(12)(13)。

なお,ニーが上下運動をする

ものについては,ニーの動き

の少なくとも上端及び下端の

2か所において行う。

タレット形又はドラム形主軸

頭をもつものについては,す

べての主軸について同様の測

定を行う。

300について

9-22

b

Y-Z面

内

Y軸方

向

0.025

0.04

タレット形又はドラム

形主軸頭の場合

300について

0.035

0.05

主軸中心線に対してテ

ーブル上面は前下り(14)

であってはならない。

8

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS B 6201

の4.の

対応番号

精密級

普通級

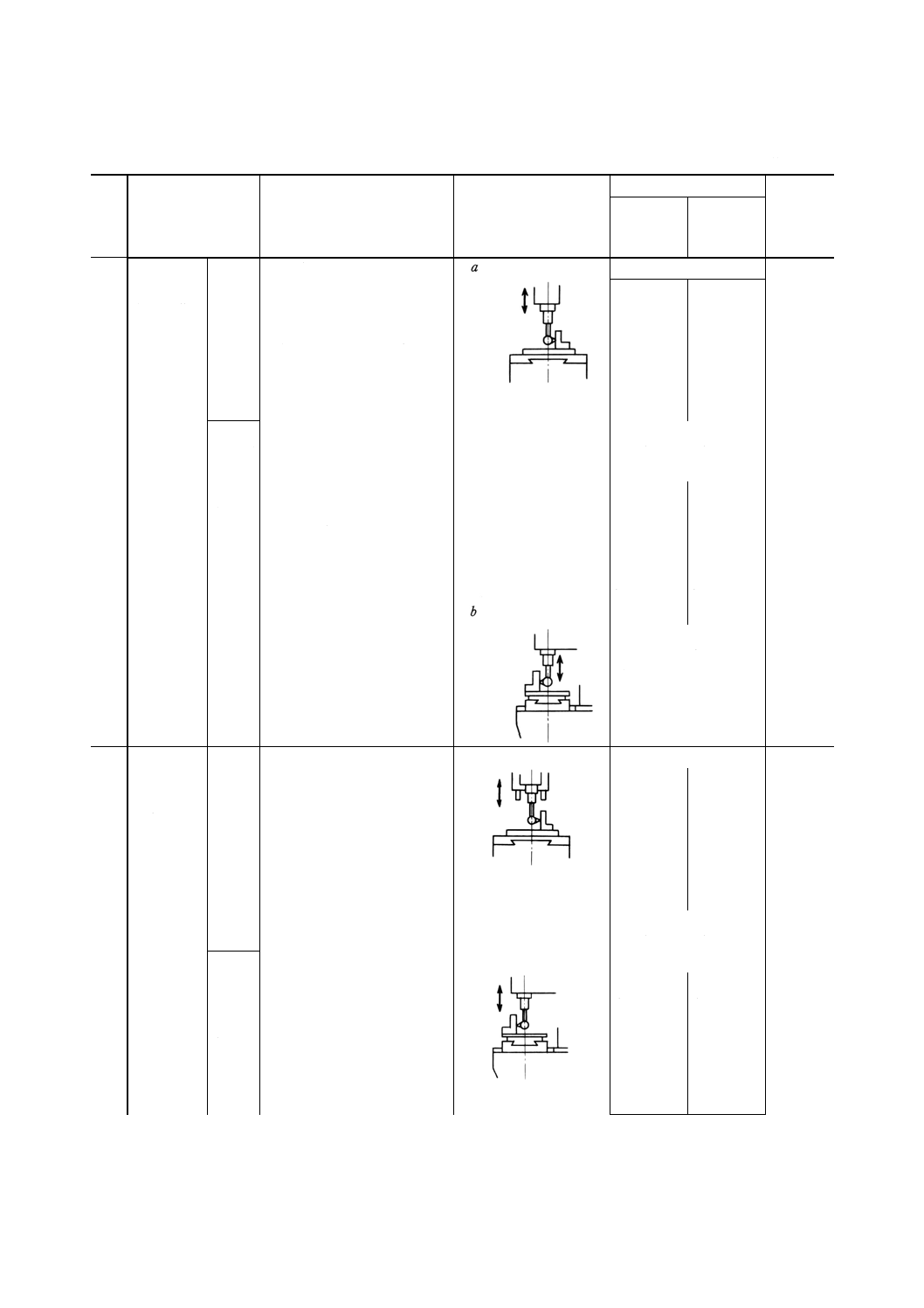

4

主軸スリー

ブのZ軸方

向の運動と

テーブル上

面との直角

度

a

Z-X面

内

X軸方

向

テーブル及び主軸頭をZ軸方

向の動きの中央に置き,直角

定規をテーブル上面に置いた

直定規の上に立て,主軸に取

り付けたテストインジケータ

を直角定規に当てて主軸スリ

ーブをZ軸方向に移動させ

て,テストインジケータの読

みの最大差を測定値とする

(12)(13)。

タレット形又はドラム形主軸

頭をもつものについては,す

べての主軸スリーブについて

同様の測定を行う。

Z軸方向の移動量

9-32

120以下の

もの

0.01

120を超え

るもの120

について

0.01

150以下の

もの

0.02

150を超え

るもの150

について

0.02

b

Y-Z面

内

Y軸方

向

タレット形又はドラム

形主軸頭の場合

Z軸方向の移動量

120以下の

もの

0.015

120を超え

るもの120

について

0.015

150以下の

もの

0.025

150を超え

るもの150

について

0.025

主軸スリーブの運動に

対してテーブル上面は,

前下り(14)であってはな

らない。

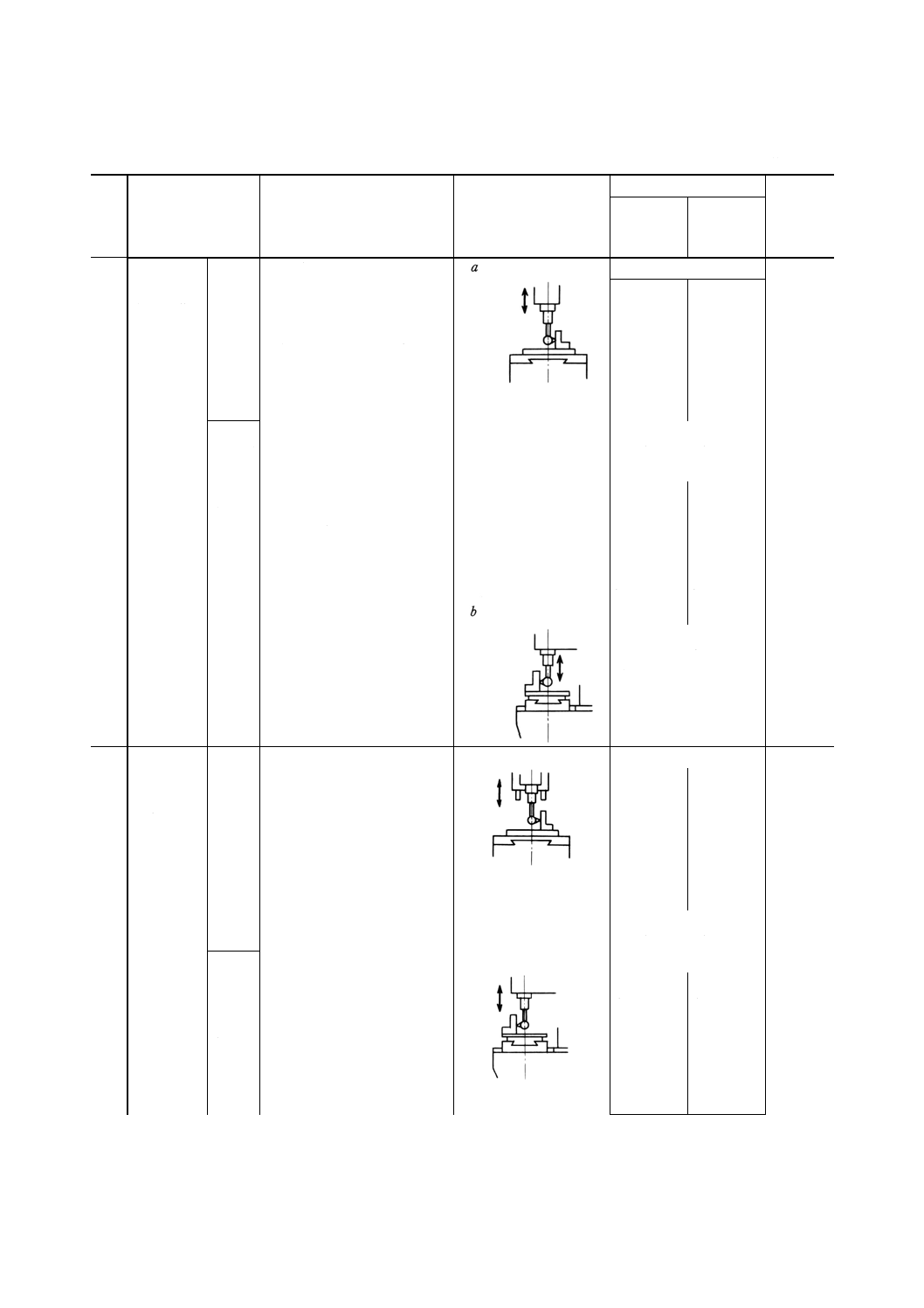

5

主軸頭のZ

軸方向の運

動とテープ

ル上面との

直角度(15)

a

Z-X面

内

X軸方

向

直角定規をテーブル上面に置

いた直定規の上に立て,主軸

に取り付けたテストインジケ

ータを直角定規に当てて主軸

頭をZ軸方向に移動させて,

テストインジケータの読みの

最大差を測定値とする(12)。

a

Z軸方向の移動量

9-32

120以下の

もの

0.01

120を超え

るもの120

について

0.01

150以下の

もの

0.02

150を超え

るもの150

について

0.02

タレット形又はドラム

形主軸頭の場合

b

Y-Z面

内

Y軸方

向

b

Z軸方向の移動量

120以下の

もの

0.015

120を超え

るもの120

について

0.015

150以下の

もの

0.025

150を超え

るもの150

について

0.025

9

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS B 6201

の4.の

対応番号

精密級

普通級

主軸頭の運動に対して

テーブル上面は,前下り

(14)であってはならな

い。

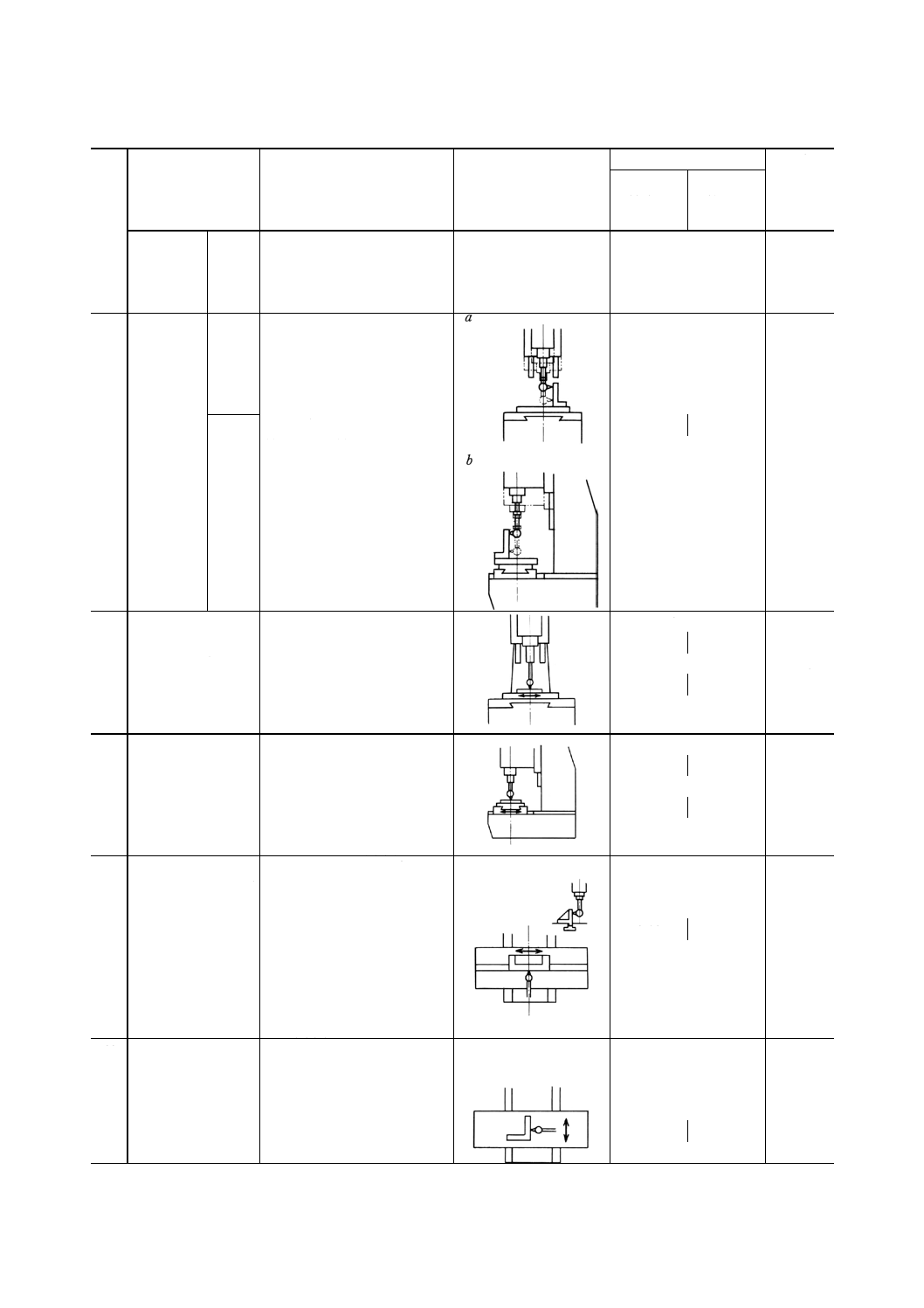

6

主軸頭のZ

軸方向の移

動とテーブ

ル上面との

直角度

a

Z-X面

内

X軸方

向

テーブルを動きの中央に置

き,直角定規をテーブル上面

に置いた直定規の上に立て,

主軸に取り付けたテストイン

ジケータを直角定規に当て

て,主軸頭をコラム滑り面の

最上端及び最下端でそれぞれ

固く締めた場合におけるテス

トインジケータの読みの差を

測定値とする(12)。

300について

9-32

b

Y-Z面

内

Y軸方

向

0.025

0.04

7

テーブルのX軸方

向の運動とその上

面との平行度

定置した(例えば主軸に)テ

ストインジケータをテーブル

上面に置いた直定規に当てて

テーブルを移動させ,テスト

インジケータの読みの最大差

を測定値とする(12)(13)。

300について

7-51

0.025

0.025

全移動距離に対し

0.05

0.05

を超えてはならない。

8

テーブルのY軸方

向の運動とその上

面との平行度

定置した(例えば主軸に)テ

ストインジケータをテーブル

上面に置いた直定規に当てて

テーブルを移動させ,テスト

インジケータの読みの最大差

を測定値とする(12)(13)。

300について

7-51

0.025

0.025

全移動距離に対し

0.05

0.05

を超えてはならない

9

テーブルのX軸方

向の運動とテーブ

ル基準T溝側面と

の平行度

直角定盤(16)をテーブル上面

に置き,その突起を基準T溝

側面に当てて,定置した(例

えば主軸に)テストインジケ

ータを直角定盤の垂直面に当

ててテーブル及び直角定盤を

移動させ,テストインジケー

タの読みの最大差を測定値と

する(12)(17)。

7-53

500について

0.03

0.03

10 テーブルのX軸方

向の運動とY軸方

向の運動との直角

度。

直角定規の一辺をテーブルの

X(又はY)軸方向の運動と平

行にしてテーブル上面に置

き,定置した(例えば主軸に)

テストインジケータを直角定

規の他の辺に当ててテーブル

300について

9-31

0.02

0.03

10

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

番号

検査事項

測定方法

測定方法図

許容値

参考

JIS B 6201

の4.の

対応番号

精密級

普通級

をY(又はX)軸方向に移動

させたときのテストインジケ

ータの読みの最大差を測定値

とする(12)。

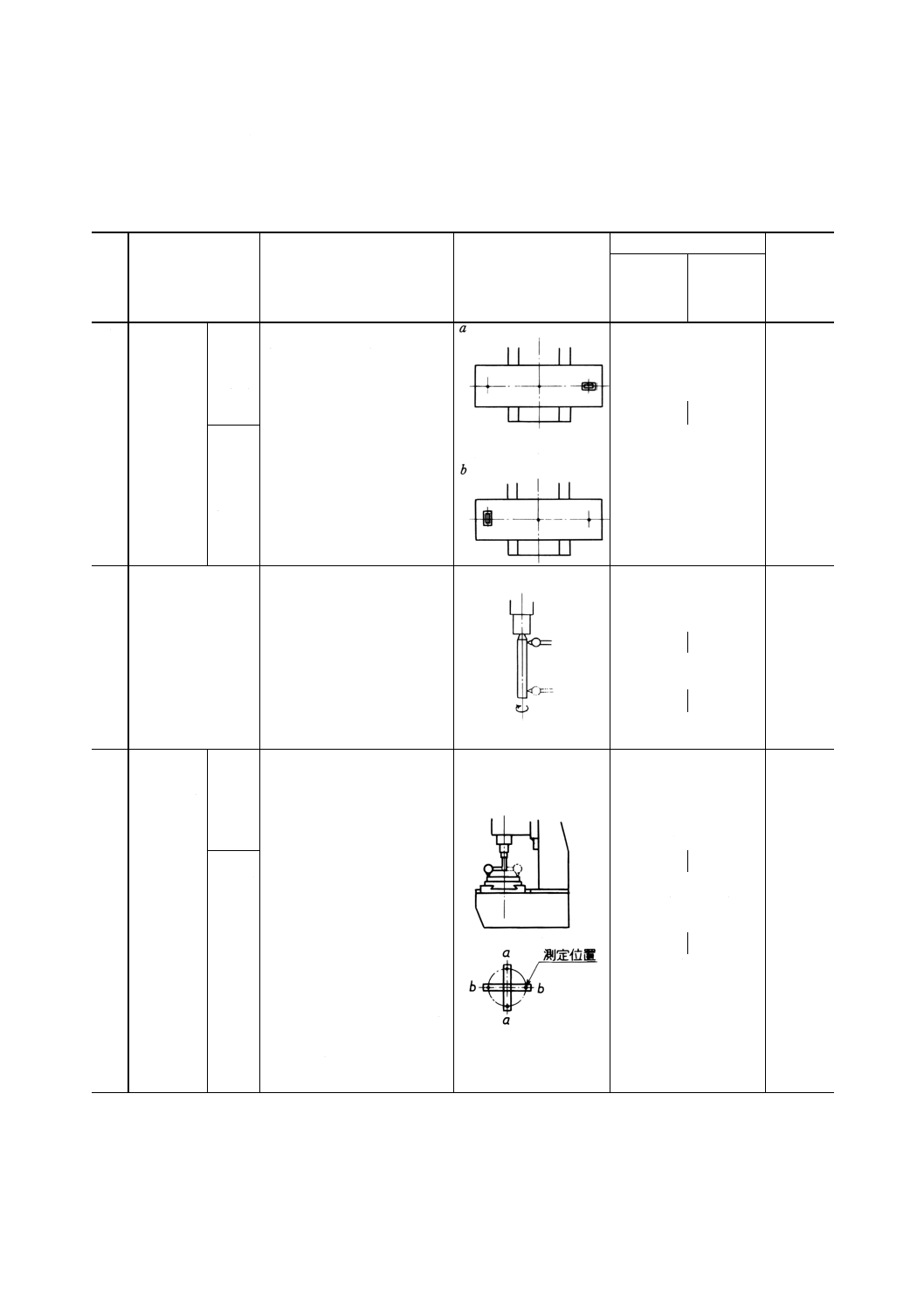

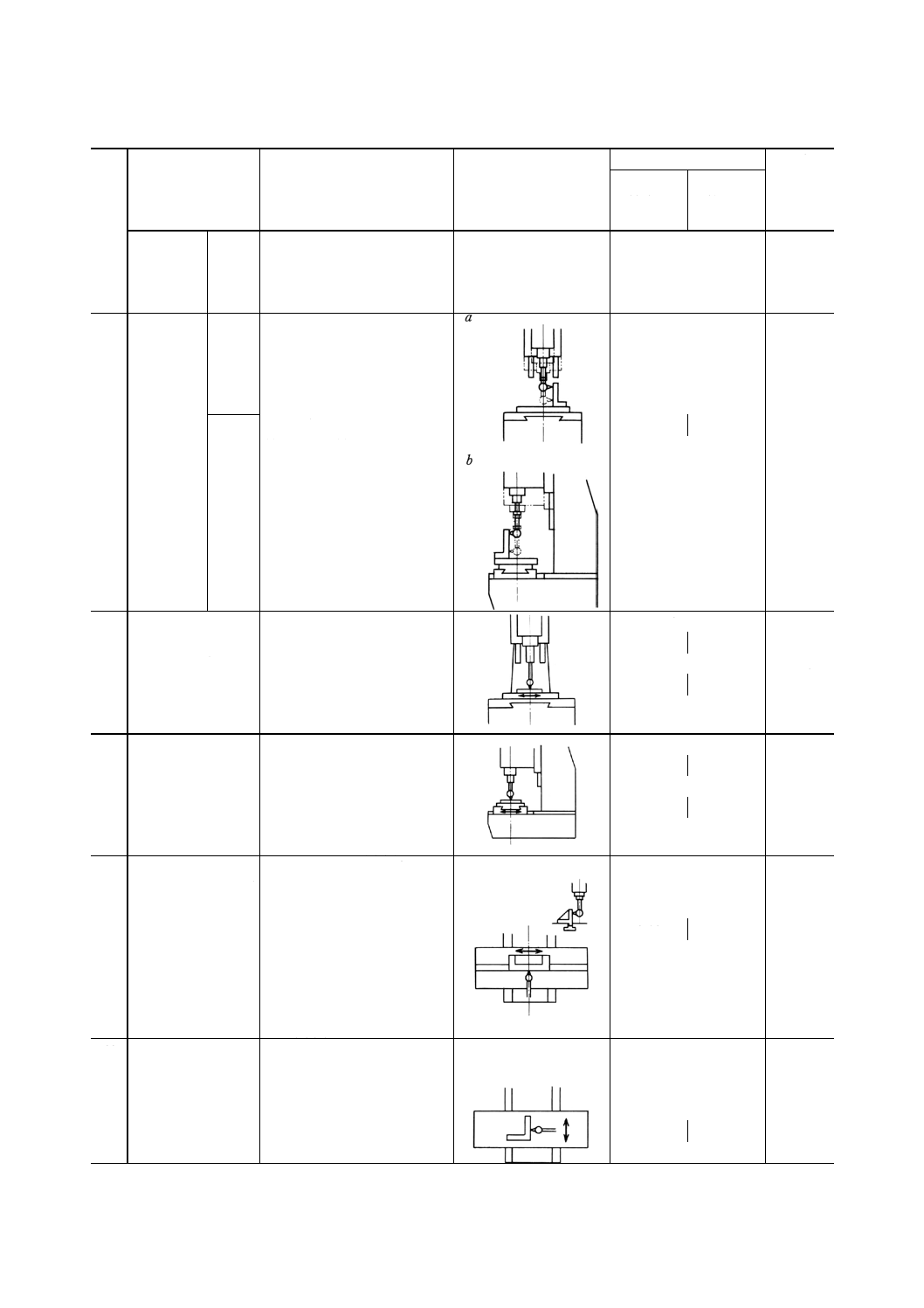

11 タレット又

はドラムの

割出し精度

a

X軸方

向

一つの工具取付穴にテストバ

ーを取り付け,テーブル上に

定置したテストインジケータ

をその口元に当てて主軸を回

転し,テストインジケータの

読みの中央の値を求める。

次にタレット又はドラムを1

回転するか又は最大限旋回さ

せたのちに測定位置に戻し,

上記と同様の測定を行う。

テストインジケータを定置し

たまま,各軸を測定位置に割

り出し,上記と同様の測定を

すべての軸(軸数n)につい

て行い,求めた2n個の値のう

ちの最大値と最小値との差を

測定値とする。

a

13-12

0.025

0.045

b

Y軸方

向

b

注(12) 測定の際は,ニーを固く締める。

(13) 測定の際は,主軸頭を固く締める。

(14) コラムに対し,主軸頭のある側を機の前とする。

(15) この検査は,主軸頭送りの形式のものだけに適用する。

(16) 直角定盤は,テーブル基準T溝にはまる突起をもった長さ150mm以上のものを使用する。

(17) この検査は,テーブル基準T溝両側面に対して行う。

4.2

位置決め精度試験及び検査

4.2.1

一方向位置決め精度検査 一方向位置決め精度検査は,表10によって行う。

11

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表10

単位 mm

番号 検査事項

測定方法

測定方法図

許容値(18)

参考

JIS B 6330

参照

精密級

普通級

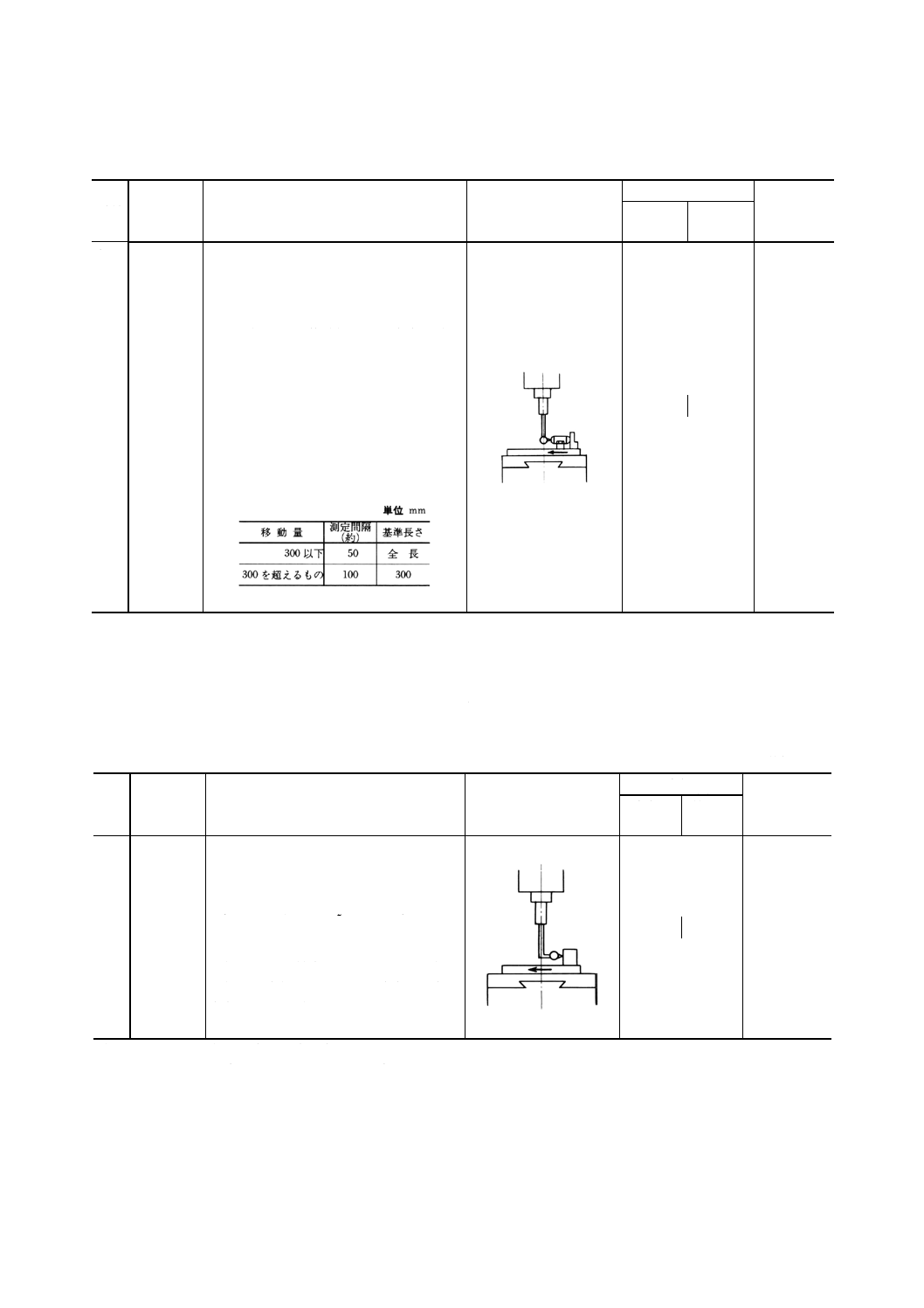

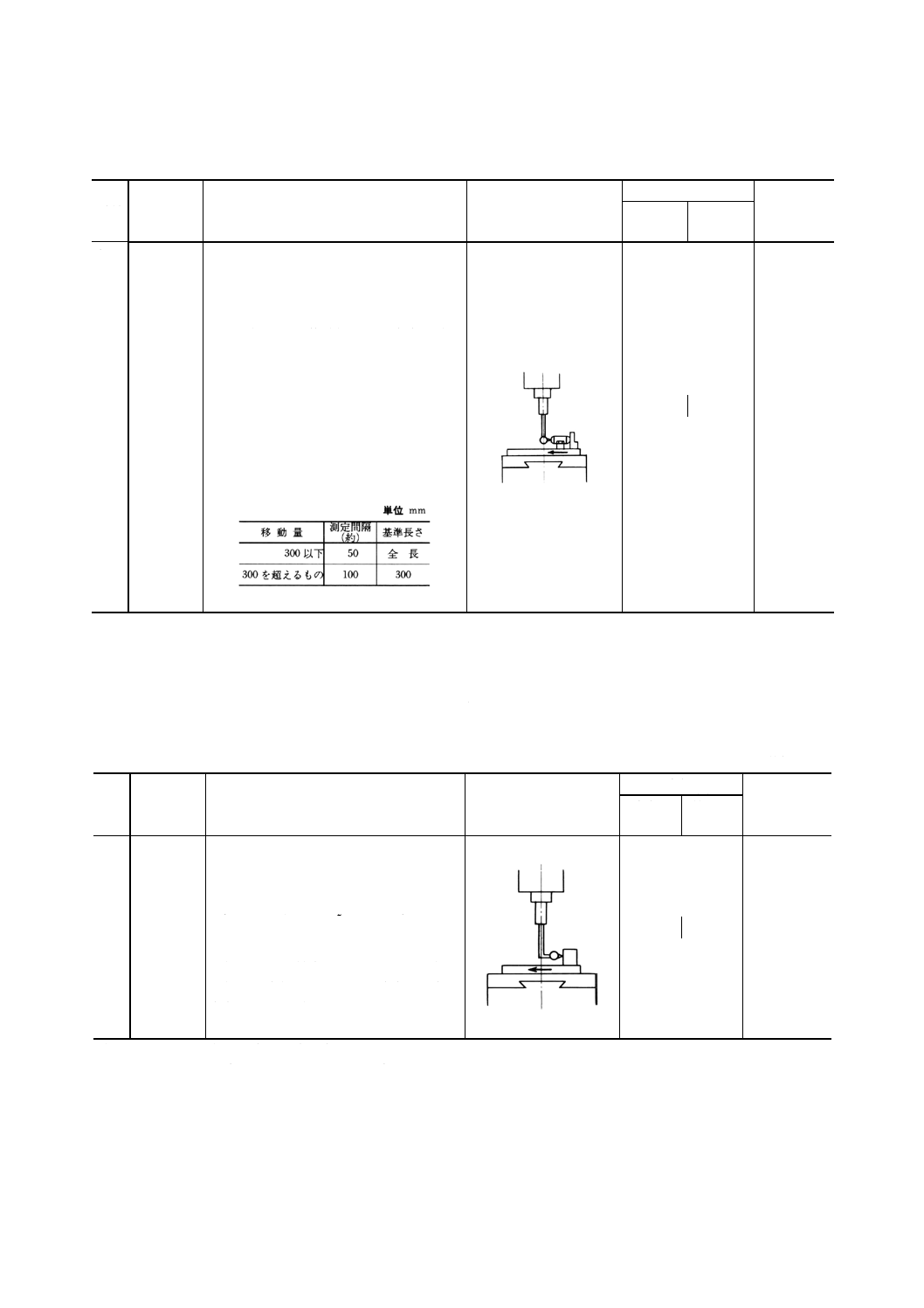

1

一方向位

置決め精

度

あらかじめ正(又は負)の向きに移動し

て停止させ,その位置を基準にして同じ

向きに原則として早送りで,表に規定す

る測定間隔で順次位置決めを行い,それ

ぞれの位置で,基準位置から実際に移動

した距離と移動すべき距離との差を測定

し,それらの基準長さ内における最大差

を求める。この測定は,移動量のほぼ全

域にわたって行い,求めた最大差のうち

の最大値を測定値とする。

この検査は,各制御軸の正及び負の向き

のそれぞれについて行う。

表

基準長さについて

3.8

0.04

0.05

注(18) この許容値は,最小設定単位0.01mm以下のものに適用する。

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

4.2.2

繰返し位置決め精度検査 繰返し位置決め精度検査は,表11によって行う。

表11

単位 mm

番号 検査事項

測定方法

測定方法図

許容値(18)

参考

JIS B 6330

参照

精密級

普通級

1

繰返し位

置決め精

度

原則として早送り(19)で,任意の1点を標

点として同じ向きから同一条件での位

置決めを7回繰り返して停止位置を測定

し,読みの最大差の21を求める。

この標点は移動距離の中央及びほぼ両

端のそれぞれの位置に選び,求めた3個

の値のうちの最大のものに (±) を付け

た値を測定値とする。この検査は,各制

御軸の正及び負の向きのそれぞれにつ

いて行う。

3.9

±0.01

±0.01

注(19) 早送りは,自動加速・減速を含めた距離以上とする。

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

12

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.3

最小設定単位送り試験 最小設定単位送り試験は,表12による。

表12

番号

試験事項

測定方法

測定方法図

参考

JIS B 6330

参照

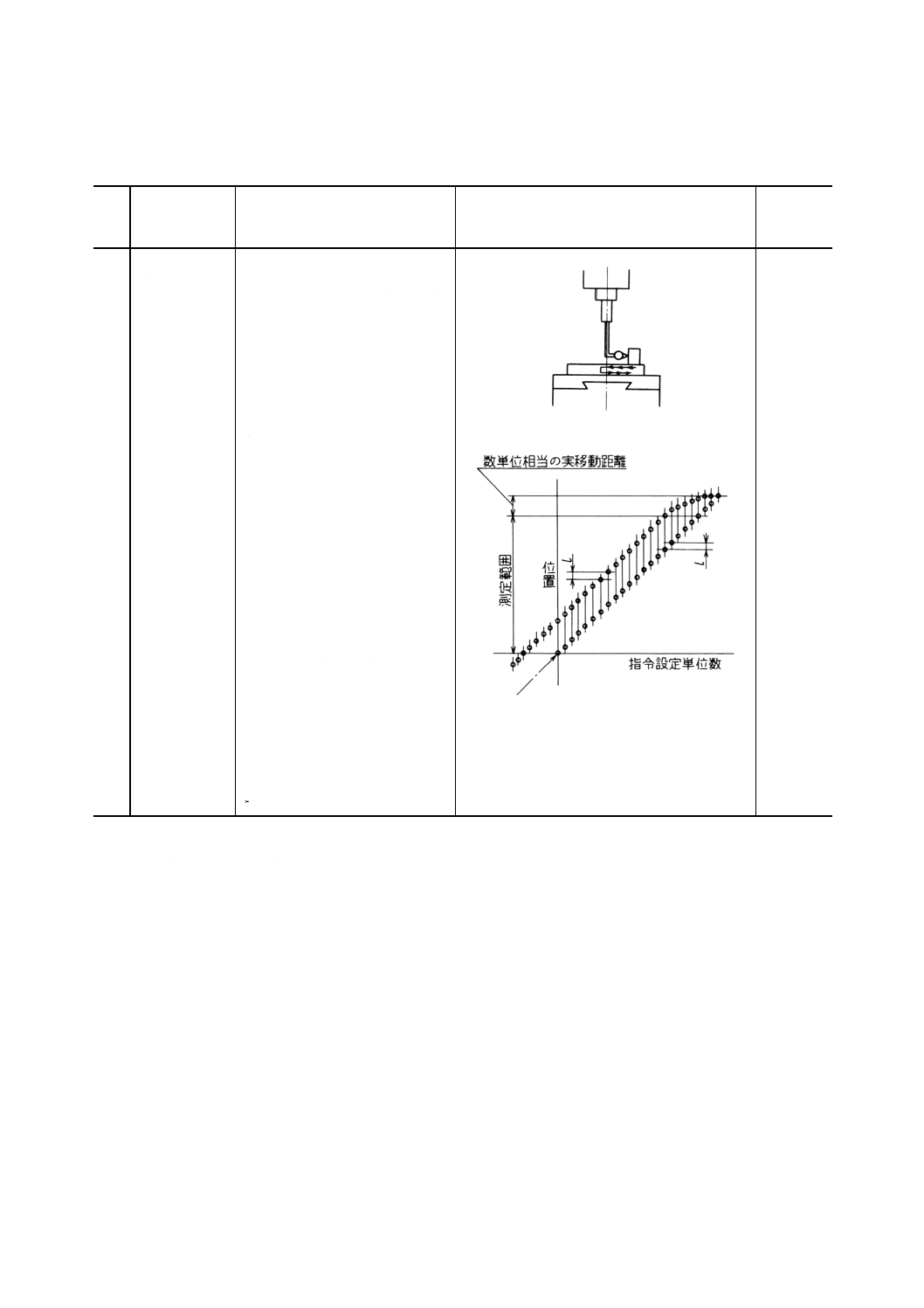

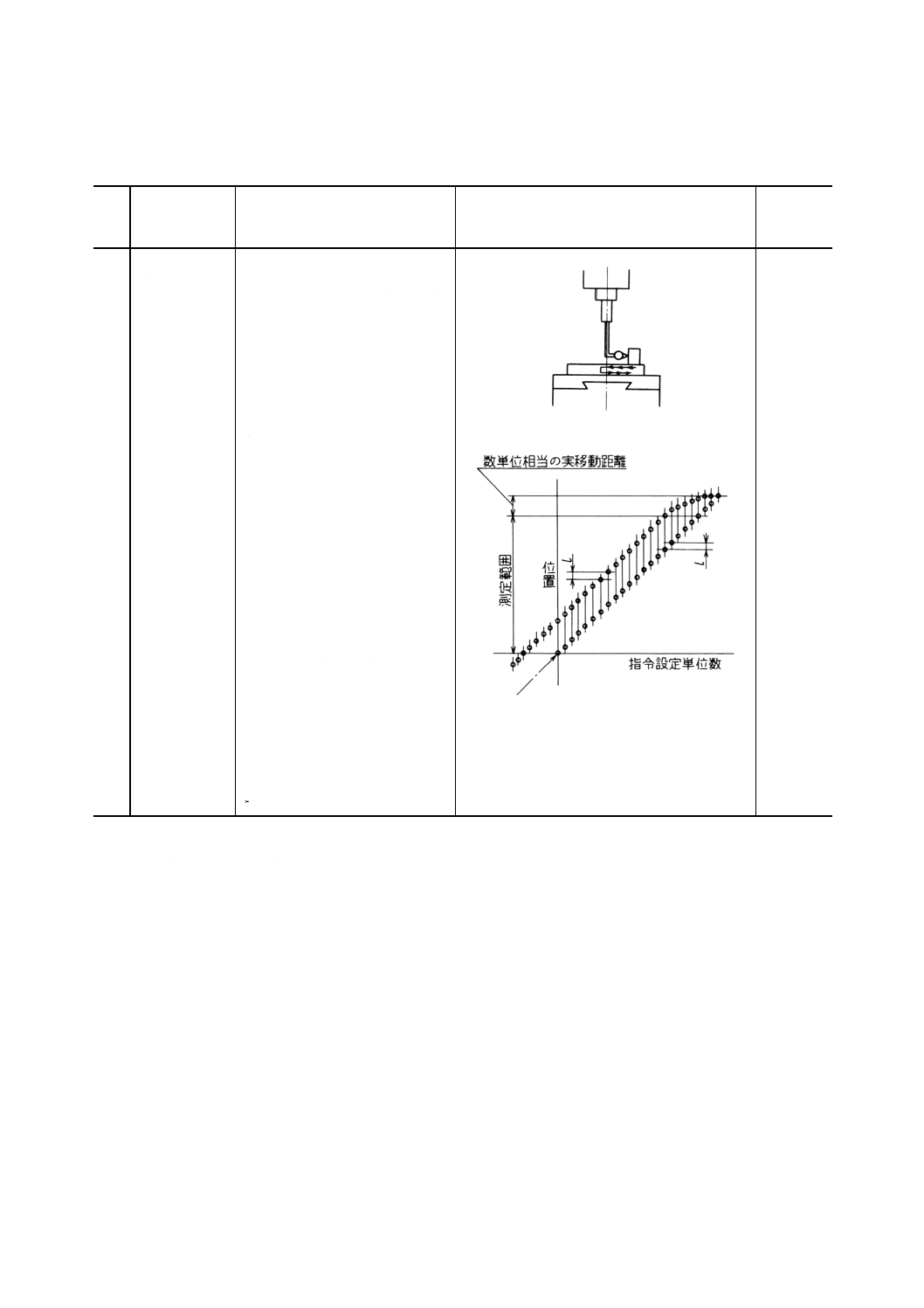

1

1設定単位送り

ごとの動き

早送りで,あらかじめ正(又は負)

の向きに移動させて停止した後,

更に同じ向きに最小設定単位ごと

の指令を数単位与えて停止した位

置を基準として,再び同じ向きに

連続的に最小設定単位ごとの指令

を与えて,実移動距離として20単

位以上に相当する距離を動かし,

各指令ごとの停止位置を測定す

る。

次に,上記の最終測定位置から負

(又は正)の向きに最小設定単位

ごとの指令をほぼ基準位置に復帰

するまで与え,各指令ごとの停止

位置を測定して図示する。

これらの停止位置の値から隣り合

う停止位置間の距離と最小設定単

位との差の最大値を求める。この

場合,図に示すように,原則とし

て折り返し後の数単位に相当する

実移動距離内の測定点は除外す

る。

この測定を少なくとも動きの中央

及びほぼ両端の3か所で行い,求

めた値のうちの最大のものを測定

値とする。

この試験は,各制御軸について行

う。

測定値=|l−m|max

ここに,

l :隣り合う停止位置間の距離

m :最小設定単位

3.11

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

13

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2.4

反転位置決め精度試験(ロストモーション試験) 反転位置決め精度試験は,表13によって行う。

表13

番号

試験事項

測定方法

測定方法図

参考

JIS B 6330

参照

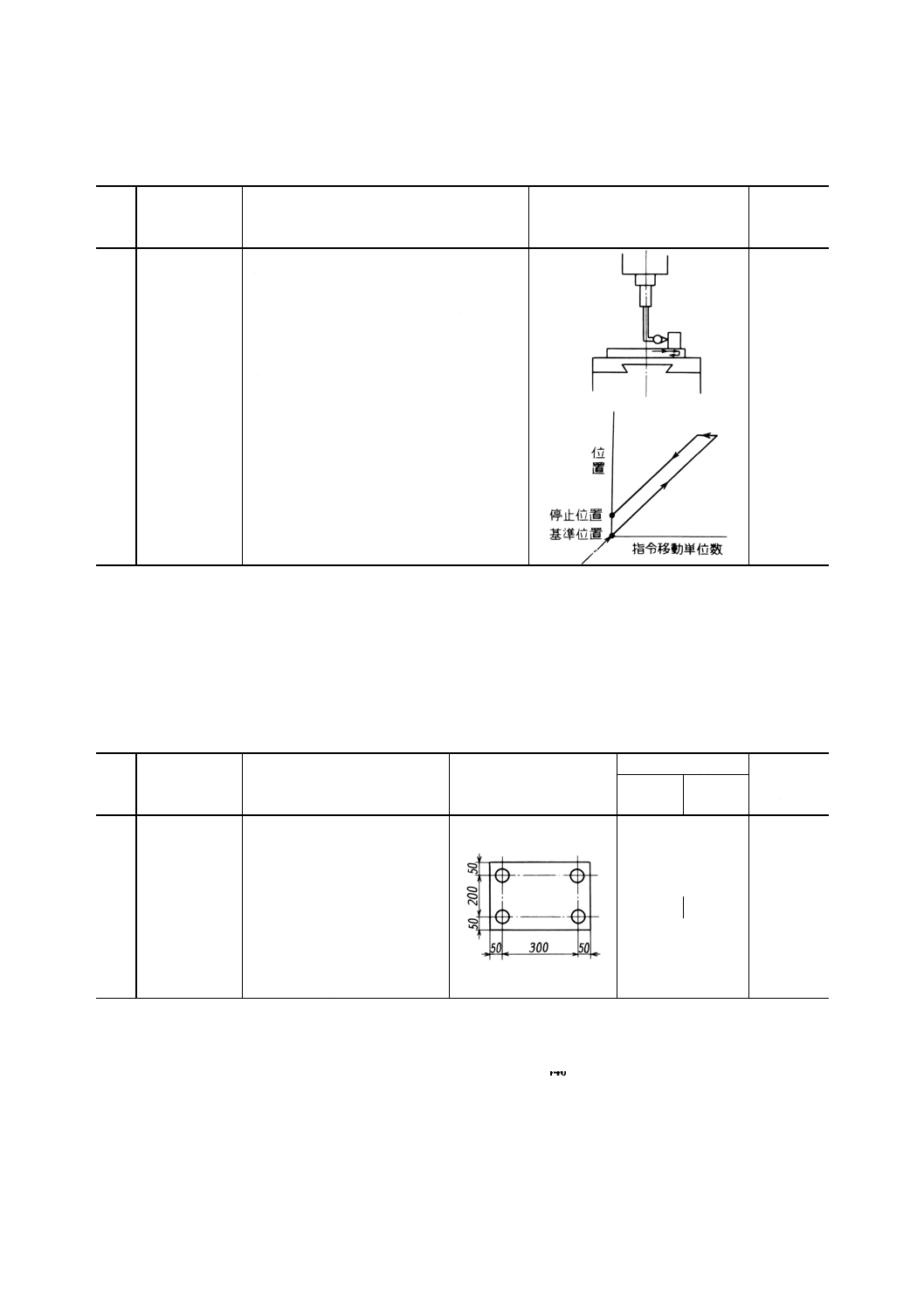

1

反転位置決め

精度

あらかじめ正(又は負)の向きに移動させて

停止した位置を基準位置として,同じ向きに

任意の指令を与えて移動(20)させ,その位置か

ら負(又は正)の向きに同一の指令を与えて

移動させたときの停止位置と基準位置との

差を測定する。この測定を動きの中央及びほ

ぼ両端の3か所でそれぞれ7回繰り返して行

い,各箇所での平均値を求め,得られた平均

値のうちの最大値を測定値とする。この試験

は,各制御軸について行う。

3.10

注(20) 移動は原則として早送りとし,自動加速・減速を含めた距離以上とする。

備考1. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものはこれを使用して行う。

2. ある1軸の測定の際は,他の運動部は原則として動きの中央又は安定した位置に置く。

3. 測定の際は,テーブル上は無荷重とする。

5. 工作精度検査方法 工作精度検査は,表14によって行う。

表14

単位 mm

番号

検査事項

測定方法

測定方法図

許容値(18)

参考

JIS B 6330

参照

精密級

普通級

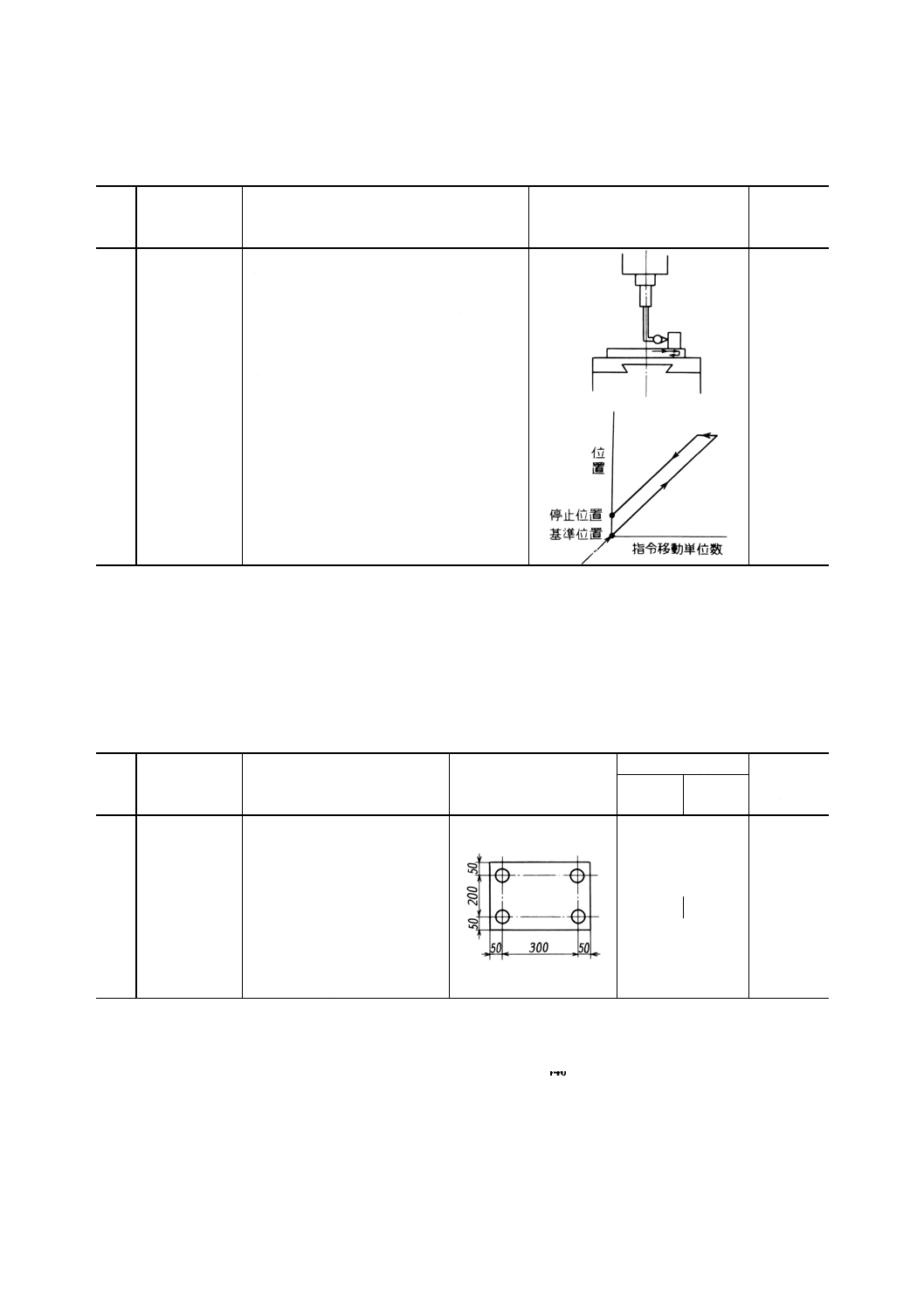

1

位置決め加工

の精度

工作物をテーブル上に取り付

け,原則として早送りで位置決

めを行って測定方法図に示す4

個の穴の穴あけ,リーマ加工を

行い,穴相互間の中心距離をそ

れぞれ測定し,対応する中心距

離の指令寸法との差を求める。

これらのうちの最大のものを測

定値とする(21)。

5.9

0.1

0.1

注(21) 対角方向の穴相互間の中心距離も測定する。

備考1. 工具

形状 : 原則として工具の直径は,鋼に対して当該機械の仕様書に示されている最大直径の21〜32とし,ドリル

及びリーマの形状は,原則としてJIS B 4302及びJIS B 4403(テーパシャンクチャッキングリーマ)

による。

材料 : 材料は,原則としてJIS G 4403に規定するSKH51とする。

2. 工作物 上下両面が平行に機械加工されたもので,その厚さは穴径の1.5倍以上とし材料は適当に定める。

3. 切削条件 適当に定める。ただし,センタドリルによるもみ付けは行ってもよい。

4. ピッチ誤差補正装置,バックラッシ補正装置などを具備するものは,これを使用して行う。

14

B 6332-1986

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS見直し調査委員会 構成表

氏名

所属

(委員長)

本 田 巨 範

幾徳工業大学

伊 藤 鎭

上智大学

竹 中 規 雄

日本大学

龍 江 義 孝

工業技術院機械技術研究所

堤 正 臣

東京工業大学

中 田 哲 雄

通商産業省機械情報産業局

山 崎 宗 重

工業技術院標準部

木 邑 隆太郎

住友重機械工業株式会社

林 隆一郎

いすゞ自動車株式会社

服 部 幸 男

富士電機株式会社

渋 谷 高 司

日本国有鉄道

北 岡 成 一

株式会社荏原製作所

桑 田 一 郎

日本小型工作機械工業会

三 町 勲

日立精機株式会社

小 野 利 男

株式会社岡本工作機械製作所

為 水 剛

豊田工機株式会社

足 立 芳 信

大阪機工株式会社

牧 野 弘

株式会社大隈鐵工所

加 藤 裕 之

遠州製作株式会社

草 野 日出夫

株式会社日平トヤマ

(事務局)

田 仁 哲

社団法人日本工作機械工業会