B 6228:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本工作

機械工業会(JMTBA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によって,JIS B 6228:1998は改正され,この規格に置き換えられる。

改正に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 8636-1:2000,Machine tools − Test

conditions for bridge type milling machines − Testing of the accuracy − Part1: Fixed bridge (portal-type)

machineを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

JIS B 6228には,次に示す附属書がある。

附属書1(参考)門形プラノミラー−運転試験及び剛性試験

附属書2(参考)JISと対応する国際規格との対比表

2

B 6228:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 用語及び定義 ·················································································································· 2

3.1 加工作業の定義 ············································································································· 2

3.2 門形プラノミラーの定義及び主な種類················································································ 2

3.3 機械各部の名称 ············································································································· 2

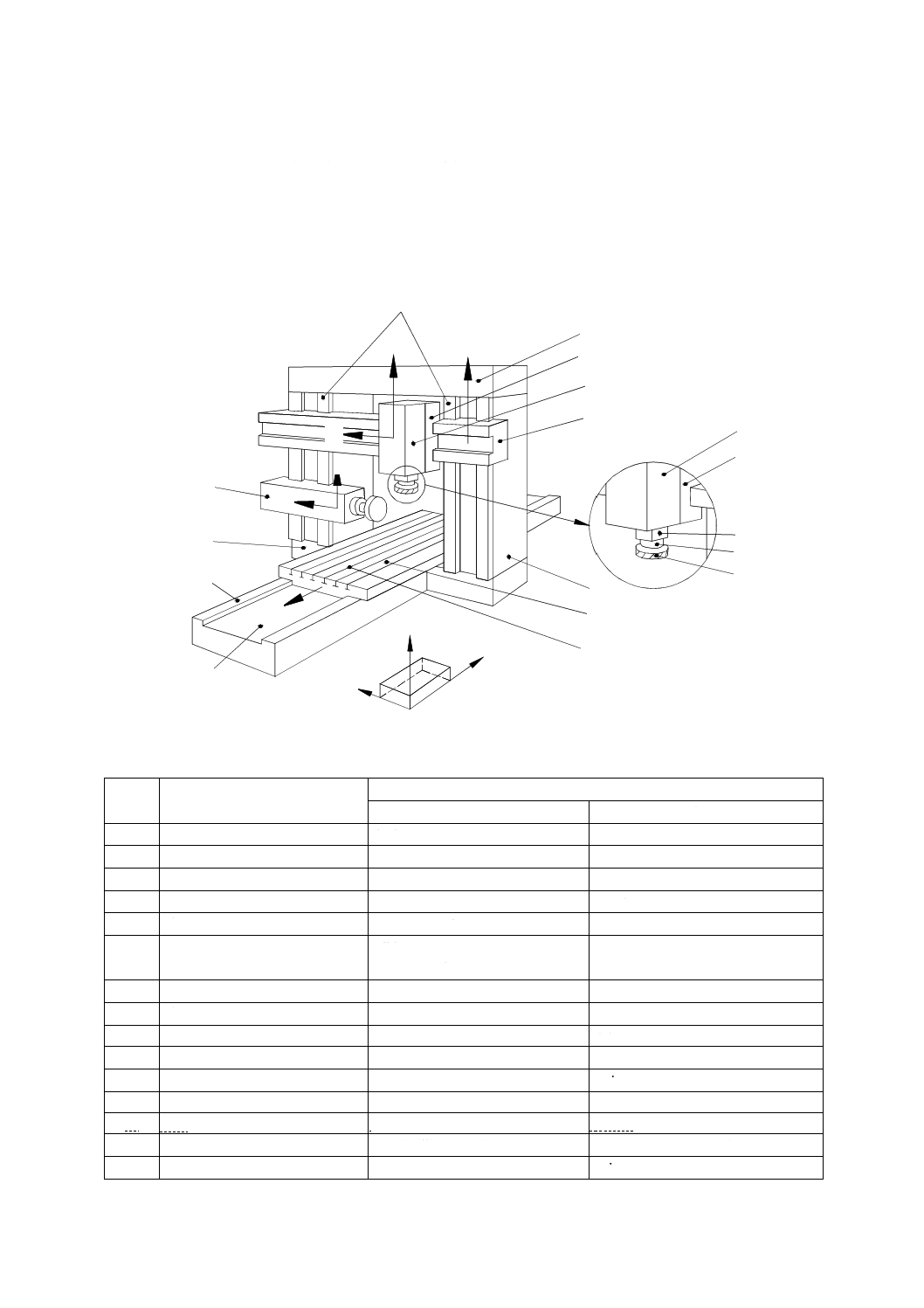

4. 機械各部及び座標軸の名称 ································································································ 3

4.1 機械各部の名称 ············································································································· 3

4.2 座標軸の名称 ················································································································ 4

5. 一般事項 ························································································································ 5

5.1 測定単位 ······················································································································ 5

5.2 JIS B 6191の参照 ··········································································································· 5

5.3 温度条件 ······················································································································ 5

5.4 検査の順序 ··················································································································· 6

5.5 実施する検査 ················································································································ 6

5.6 測定器 ························································································································· 6

5.7 最小許容値 ··················································································································· 6

5.8 工作精度検査 ················································································································ 6

5.9 位置決め精度検査 ·········································································································· 6

6. 静的精度検査 ·················································································································· 7

6.1 運動の真直度及び直角度 ································································································· 7

6.2 テーブル ····················································································································· 15

6.3 フライス主軸 ··············································································································· 18

6.4 旋回フライスヘッド ······································································································ 21

6.5 横フライスヘッド ········································································································· 22

7. 工作精度検査 ················································································································· 25

7.1 平フライスによる加工 ··································································································· 25

7.2 側面フライス削り ········································································································· 26

8. 数値制御による位置決め精度検査 ······················································································ 27

8.1 直進軸 ························································································································ 27

8.2 旋回軸 ························································································································ 33

附属書1(参考)門形プラノミラー−運転試験及び剛性試験 ························································ 34

附属書2(参考)JISと対応する国際規格との対比表 ·································································· 43

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6228:2003

門形プラノミラー−精度検査

Bridge type plano-milling machines - Testing of the accuracy

序文 この規格は,2000年に第2版として発行されたISO 8636-1:2000,Machine tools − Test conditions for

bridge type milling machines − Testing of the accuracy − Part 1: Fixed bridge (portal-type)machine を翻訳し,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所及び附属書1(参考)は,原国際規格にはない事項であ

る。

1. 適用範囲 この規格は,JIS B 6191及びJIS B 6192に基づいて,普通精度のはん(汎)用門形プラノ

ミラーの静的精度,工作精度及び数値制御による位置決め精度検査方法並びに,それぞれに対応する許容

値について規定する。

この規格は,可動テーブルを備えた固定門形コラムの機械に適用し,片持ち形機械及びガントリー形の

機械には適用しない。

この規格は,機械の静的精度だけを取り扱い,通常,精度検査の前に行う機械の運動試験(振動,異常

騒音,運動部品のスティックスリップなど)又は機械の特性試験(例えば,主軸回転速度,送り速度)に

は適用しない。また,この規格は,JIS B 6310に基づいて,機械各部及び座標軸の名称についても規定す

る。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

ISO 8636-1:2000,Machine tools − Test conditions for bridge type milling machines − Testing of

the accuracy − Part 1: Fixed bridge (portal-type) machine (MOD)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS B 6191 工作機械−静的精度試験方法及び工作精度試験方法通則

備考 ISO 230-1:1996,Test code for machine tools− Part 1 : Geometric accuracy of machines operating

under no-load or finishing conditions からの引用事項は,この規格の該当事項と同等である。

JIS B 6192 工作機械−数値制御による位置決め精度試験方法通則

備考 ISO 230-2:1997,Test code for machine tools − Part 2 : Determination of accuracy and

repeatability of positioning of numerically controlled machine tool axis からの引用事項は,この規

格の該当事項と同等である。

JIS B 6310 産業オートメーションシステム−機械及び装置の制御−座標系及び運動の記号

2

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 用語及び定義

3.1

加工作業の定義

3.1.1

フライス削り作業 フライス削りは,フライスと呼ばれる回転工具を使用して工作物から不要な部

分を除去する作業。フライスには様々な種類がある。

備考 通常,行うフライス削りは,正面フライス削り又はエンドミル削りである。工具は,主軸テー

パ穴又は主軸端面に取付けて使用する。

3.1.2

中ぐり作業 円筒穴,テーパ穴,止まり穴又は貫通穴をくり広げて必要寸法に加工する作業。

3.1.3

穴あけ作業及びタップ立て作業 穴あけ作業は,止まり穴又は貫通穴を主としてドリルで加工する

作業。

タップ立て作業は,タップを使用してめねじを加工する作業。

3.2

門形プラノミラーの定義及び主な種類

3.2.1

定義

3.2.1.1

門形プラノミラーの定義 ベッド上を長手方向(X軸)に移動するテーブルの上方に渡されたク

ロスレールに沿って前後方向(Y軸)に移動する一つ以上の立てフライスヘッドをもつダブルコラムの機

械。

備考 コラムに沿って上下方向(W軸)に移動でき,及び(又は)主軸中心線を傾斜(D軸)させる

ことのできる旋回形の横フライスヘッドを備えた機械もある。

3.2.2

分類 構造によって,次の二種類に分類できる。

− 移動可能なクロスレールをもち,二つのコラムをブリッジでつないだ門形プラノミラー。

− ブリッジの代わりをする固定形のクロスレールをもつ門形プラノミラー。

3.3

機械各部の名称 これらの機械を構成する主要な要素の定義は,次による。括弧内の数字について

は,4.1による。

3.3.1

ベッド及びテーブル ベッド(1) は,機械を支える固定台で,複数に分割して構成することがある。

ベッドは,ベッドの長手方向に平行に運動するテーブル(3) を支持する。

3.3.2

コラム,クロスレール及びブリッジ コラム(4) 及び(5) は,ベッドの両側にそれぞれ垂直に取り

付けられた柱。

コラムには,横スライスヘッド又は旋回形フライスヘッド(9)を上下に移動させるための垂直案内面をも

つものもある。

ブリッジ(10)は,コラムの最上部又はその近くで二つのコラムをつないでいる水平の部材。

クロスレール(7) は,テーブル上面に平行な水平方向軸をもち,一つ以上の立て形又は旋回形フライス

ヘッドを前後方向に移動させるための案内面をもっている。

移動可能なクロスレールは,コラムの案内面(6) に沿って上下に移動できる。

固定形のクロスレールは,コラムをつなぐ部材の代わりもする。

3.3.3

フライスヘッド フライスヘッドは,主軸,駆動装置及びクロスレール又はコラム上を移動するた

めの案内部をもっている。場合によっては,主軸は,穴あけ作業又は中ぐり作業に必要な送り運動のでき

るラム又はクイル(12)に組み込まれたものもある。

3.3.4

切削運動 切削運動は,フライスヘッドに組み込まれた駆動装置で主軸を回転させて行う。

3.3.5

送り運動 次の送り運動の送り速度は,一定又は可変である。

− テーブルの水平送り

− クロスレール上のフライスヘッドの水平送り,又はコラム上のフライスヘッドの上下送り

3

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− ラム又はクイルの上下送り(具備している場合)

− クロスレールの上下送り(具備している場合)

備考 通常,送り運動のほかに早送りに使用できる。

4. 機械各部及び座標軸の名称

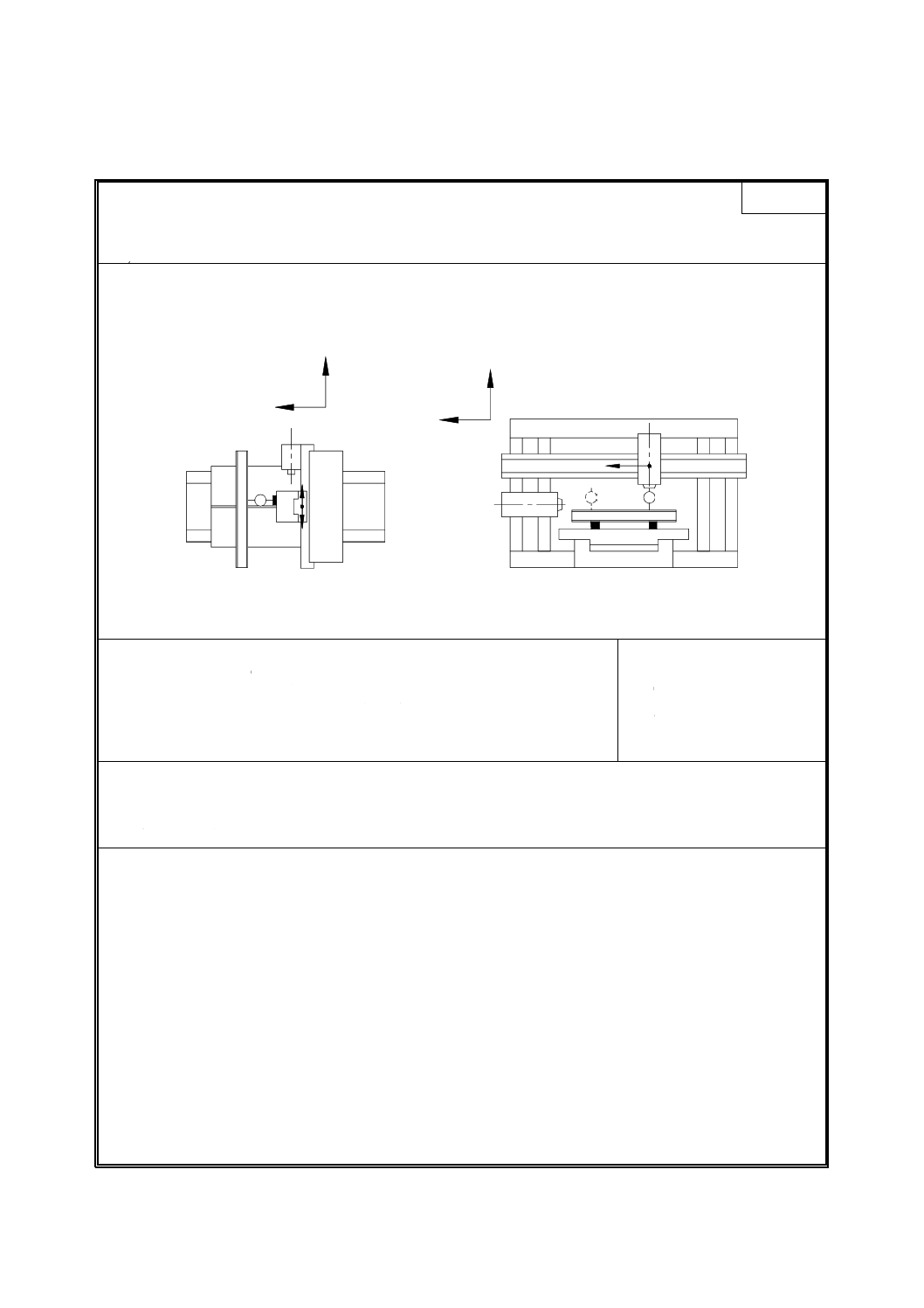

4.1

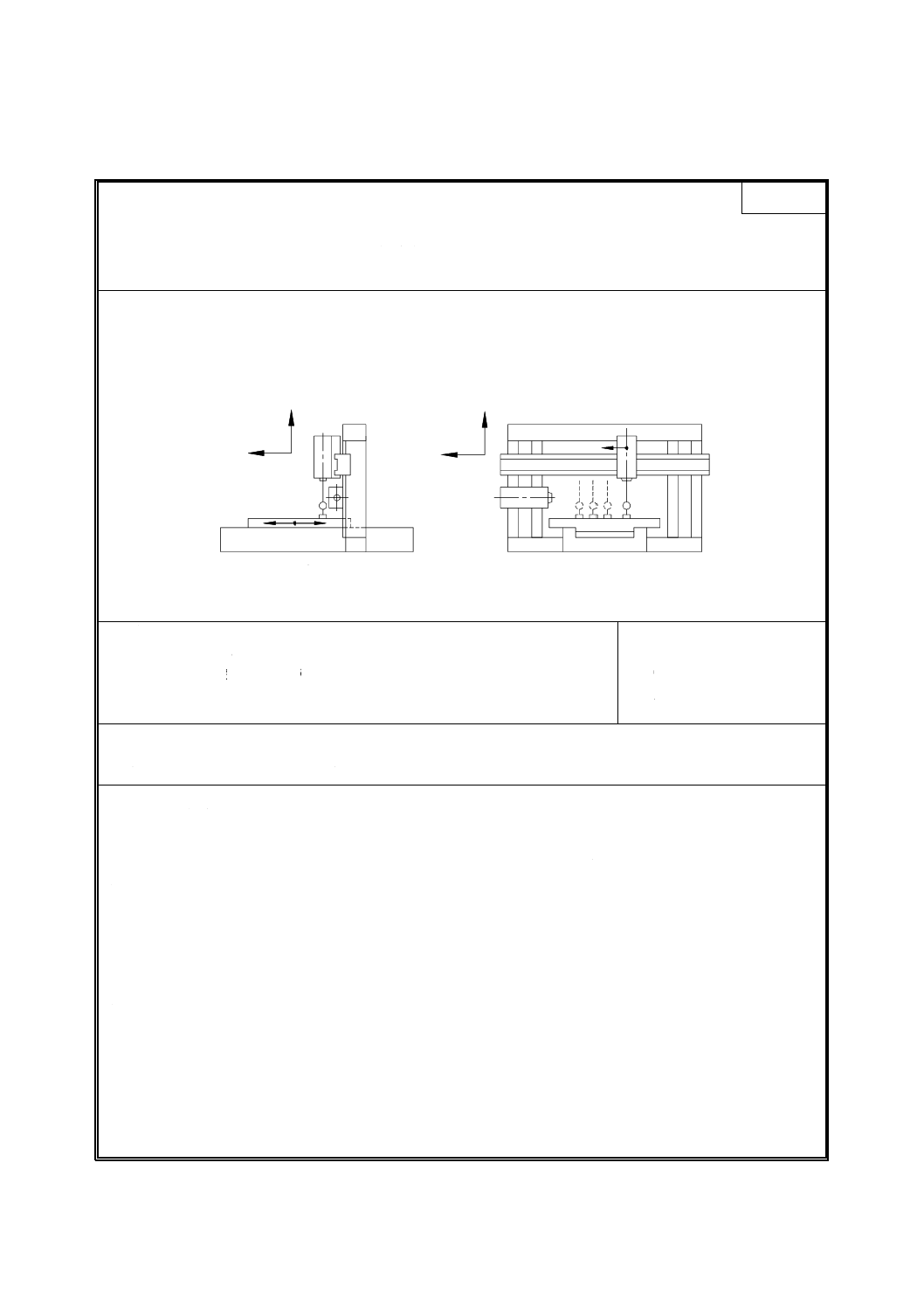

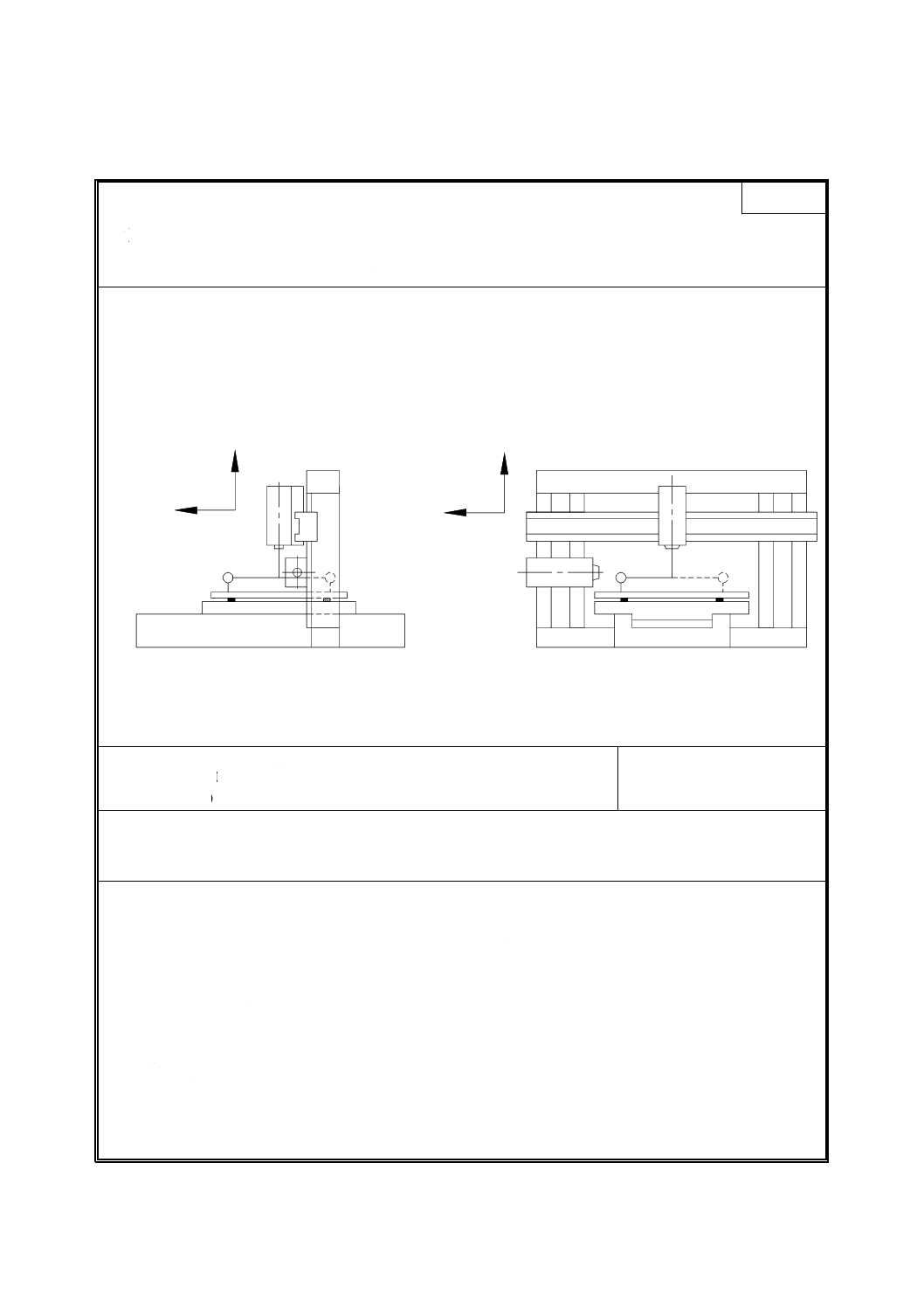

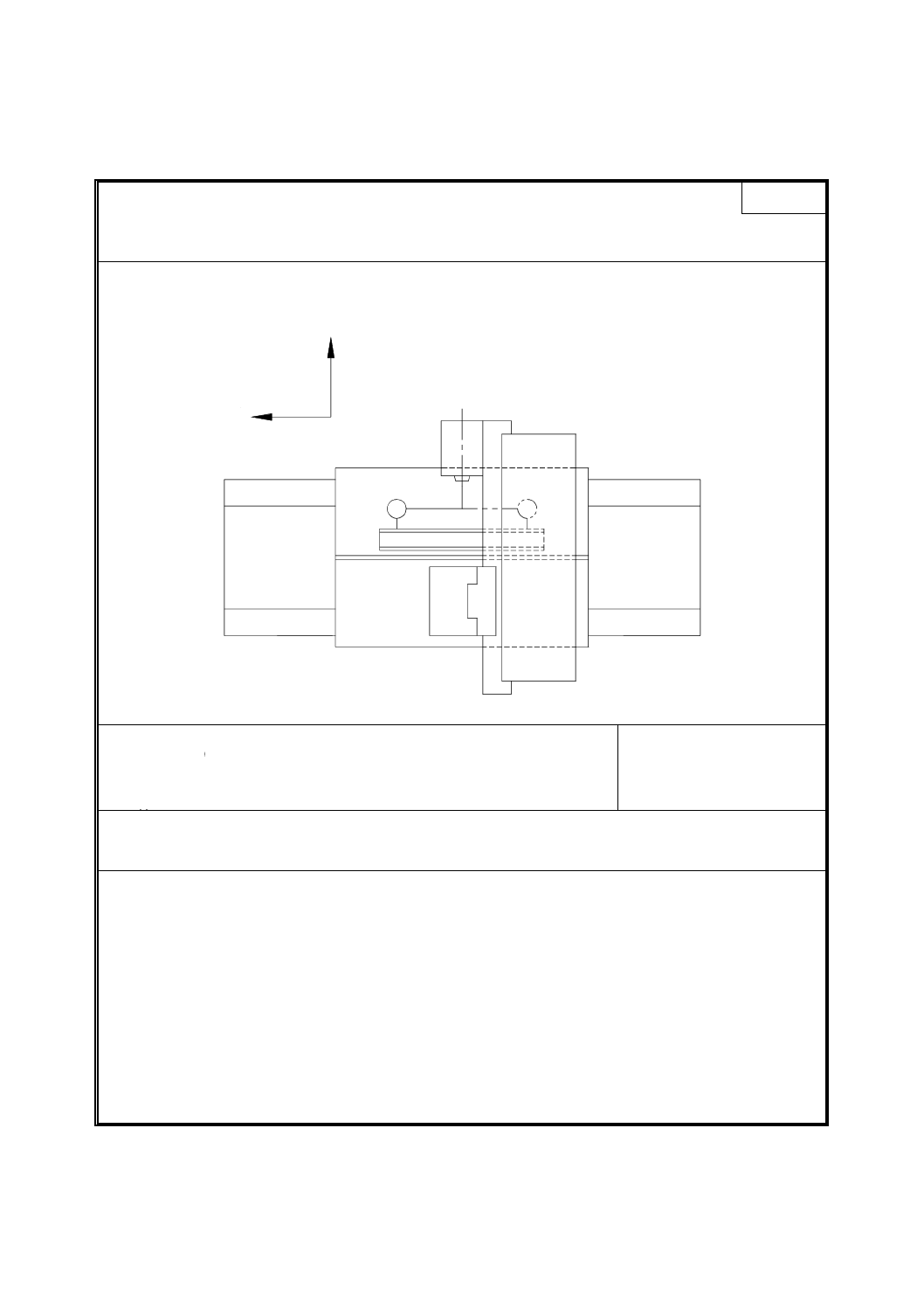

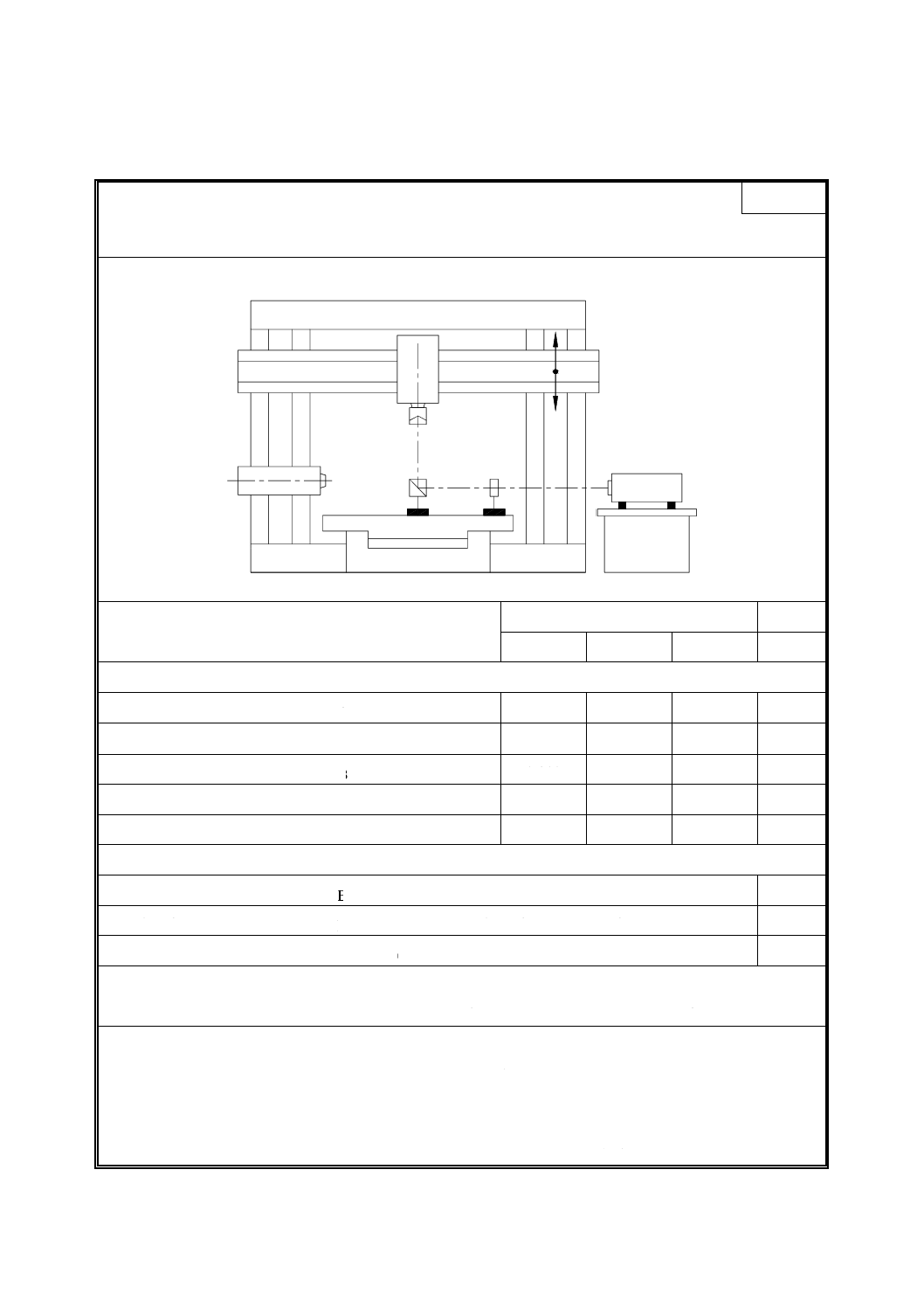

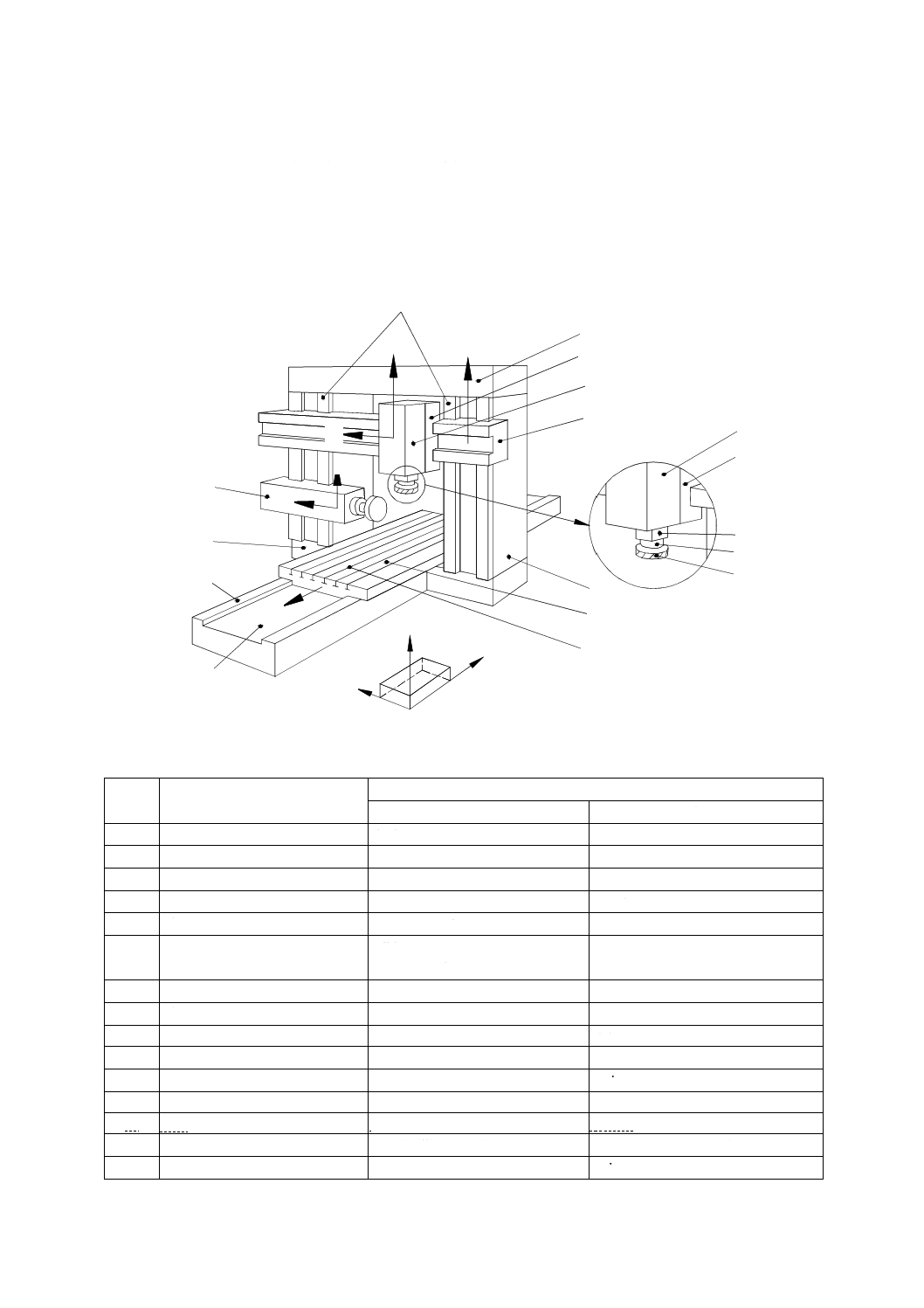

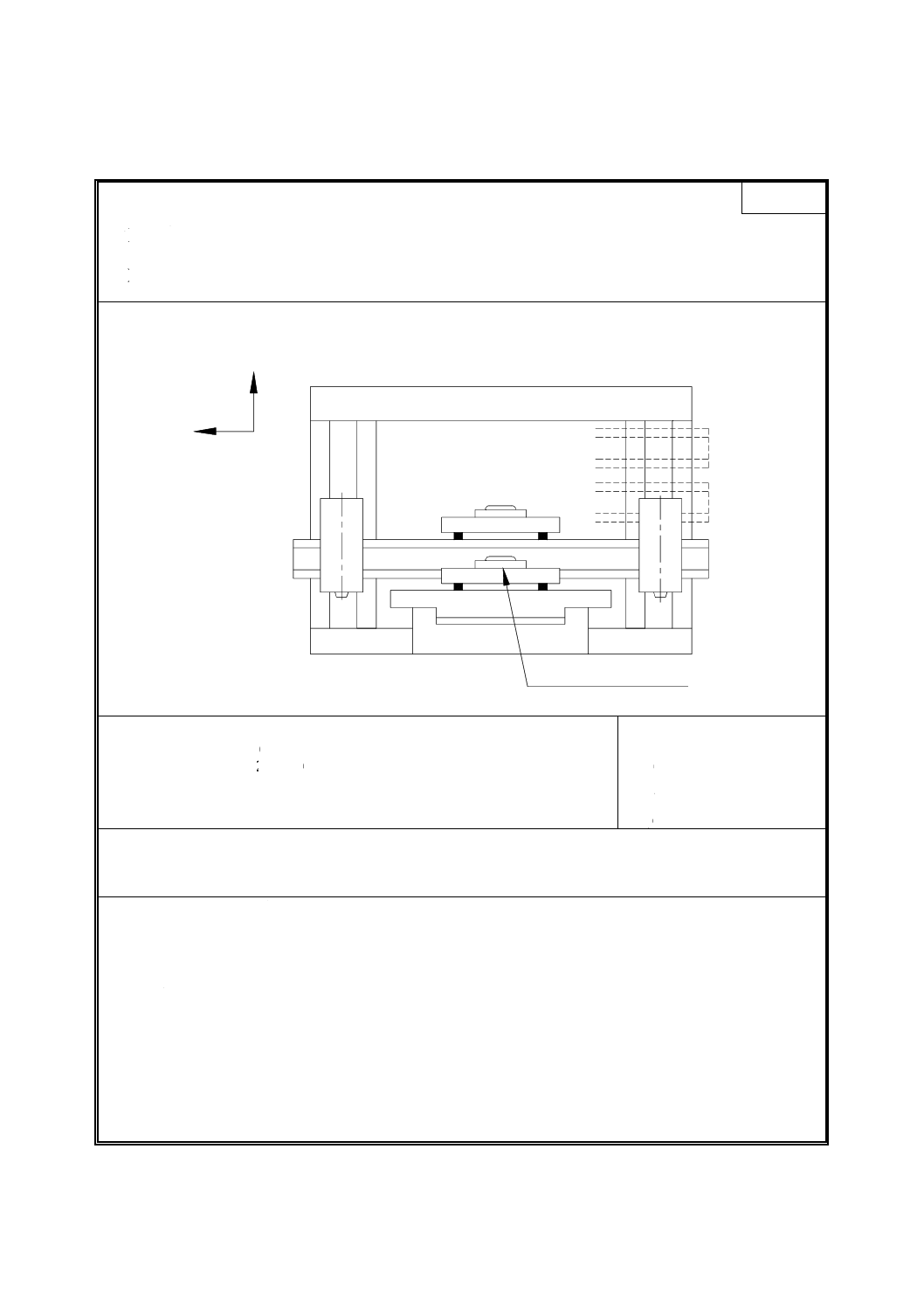

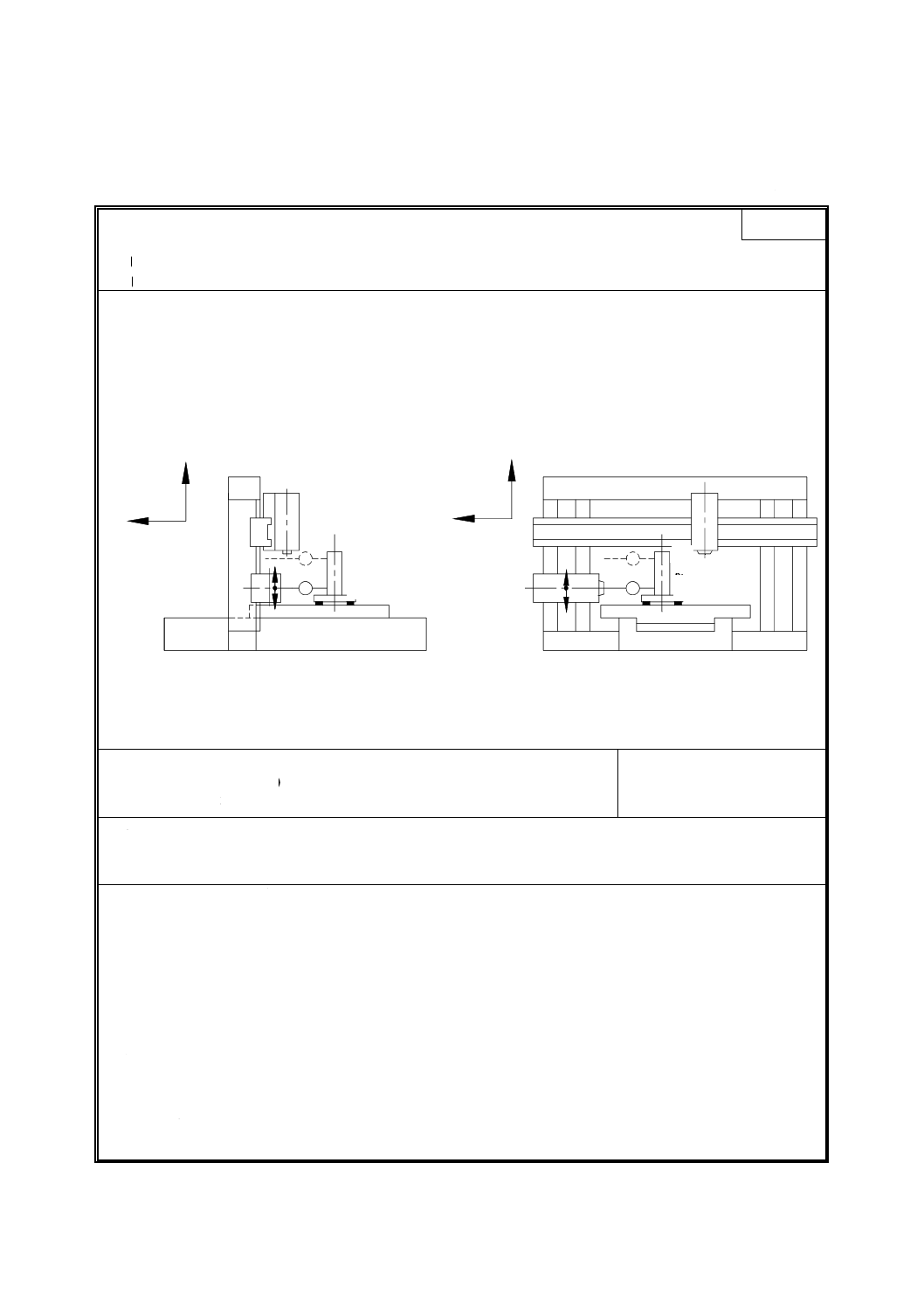

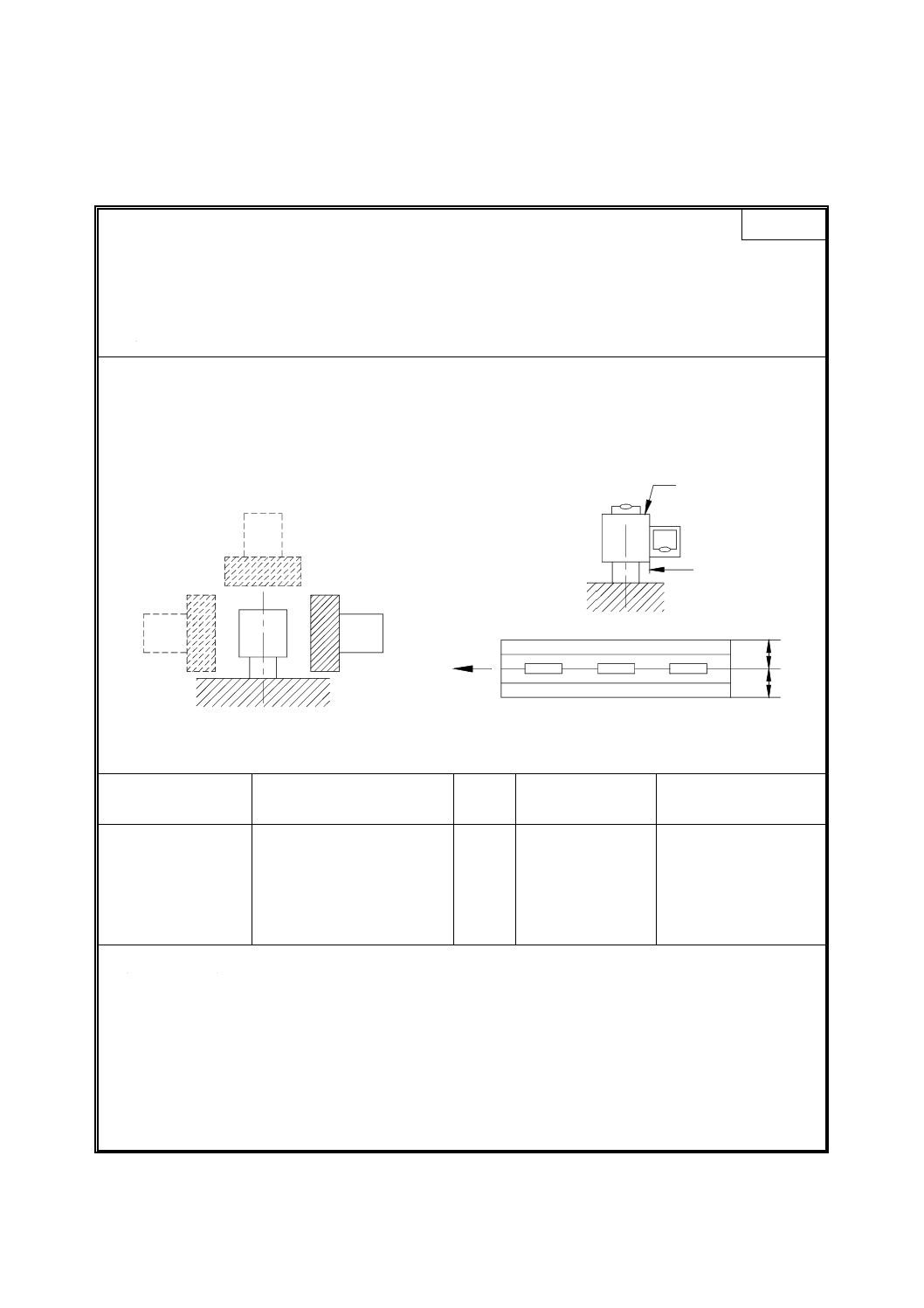

機械各部の名称 機械各部の名称は,図1及び表1による。

R

V

X'

1

2

4

Z

Y

9

Y

W

6

Z

X

15

5

3

12

13

14

7

8

10

11

11

8

図 1 可動クロスレールをもつ門形プラノミラー

表 1 機械各部の名称

番号

名称

対応外国語(参考)

英語

仏語

1

ベッド

bed

banc

2

ベッド案内面

slideway, bed

glissiere du banc

3

テーブル(上面)

table (clamping surface)

table (surface de bridage)

4

左コラム

left-hand column

montant gauche

5

右コラム

right-hand column

montant droit

6

右及び左コラム案内面

slideway, right-hand and

left-hand column

glissiere des montants droit

et gauche

7

クロスレール(可動,固定)

cross-rail,(movable, fixed)

traverse (mobile, fixe)

8

立てフライスヘッド

vertical milling head

tete de fraisage verticale

9

横フライスヘッド

horizontal milling head

tete de fraisage horizontale

10

ブリッジ

tie-piece

entretoise

11

サドル

bottom slide (saddle)

cuirasse

12

クイル(ラム)

quill (ram)

coulant (fourreau)

13

主軸

milling head

tete de fraisage

14

工具(フライス)

tool (milling cutter)

outil (fraise, tourteau)

15

基準T溝

reference T-slot

rainure de reference

4

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4.2

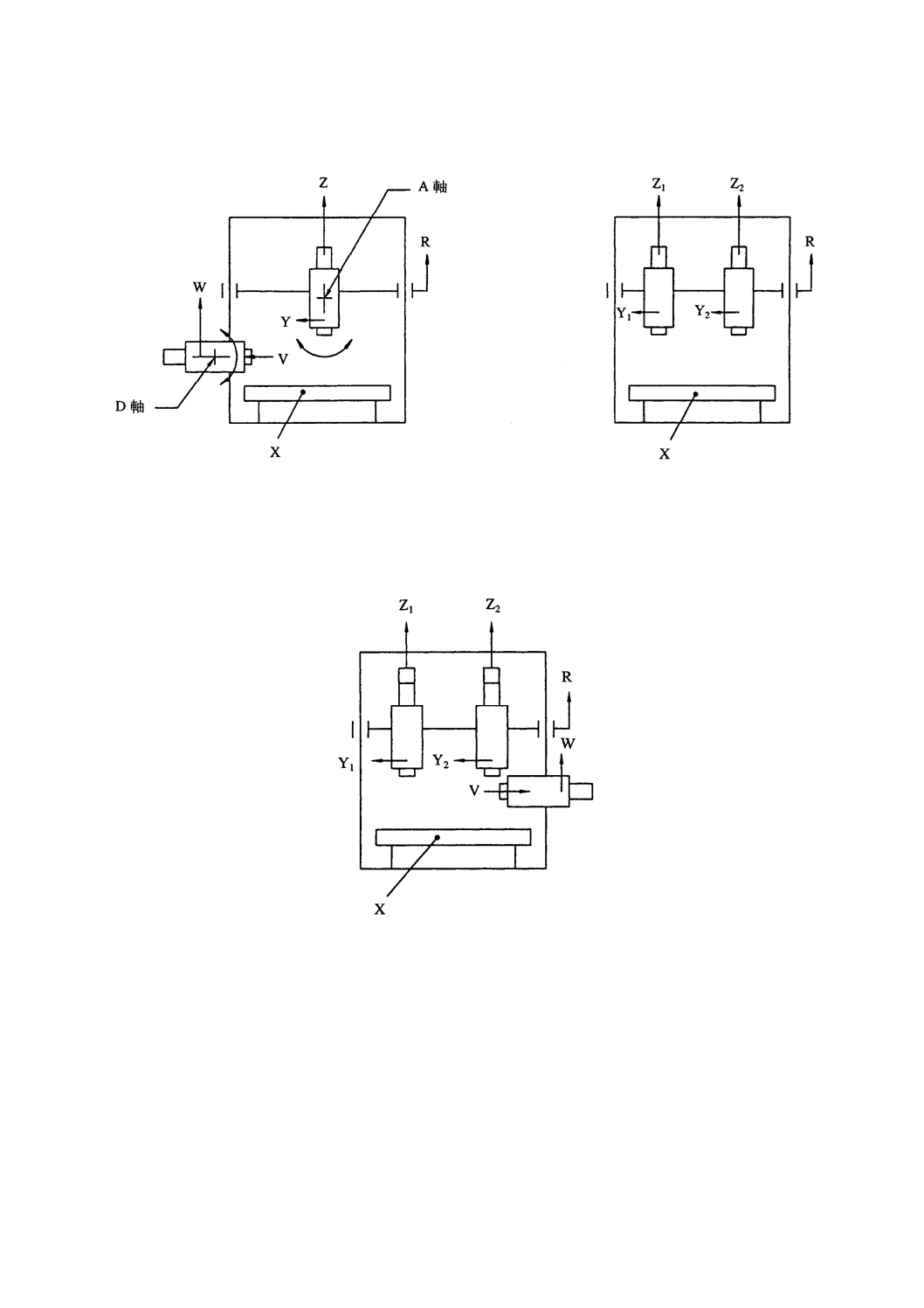

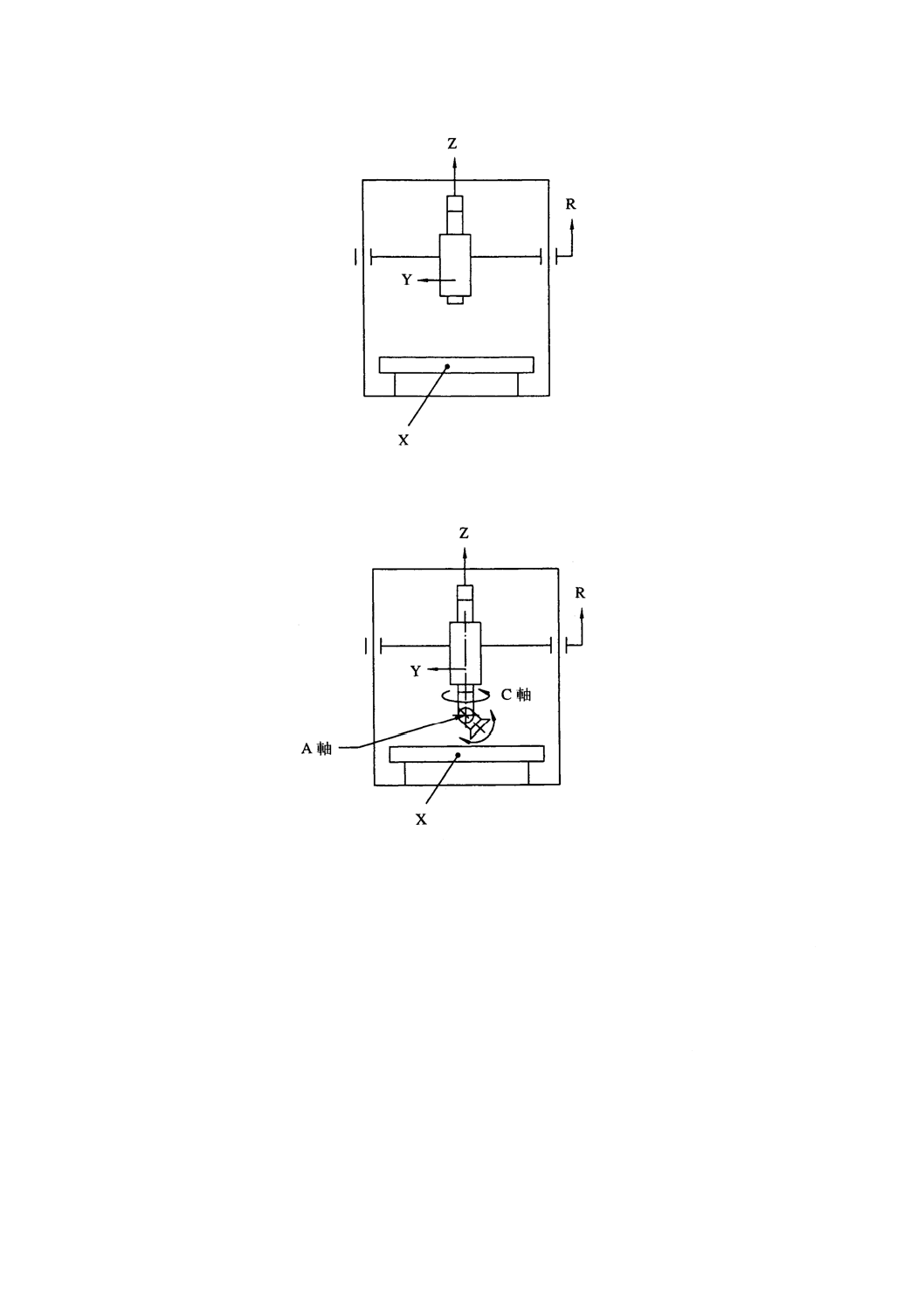

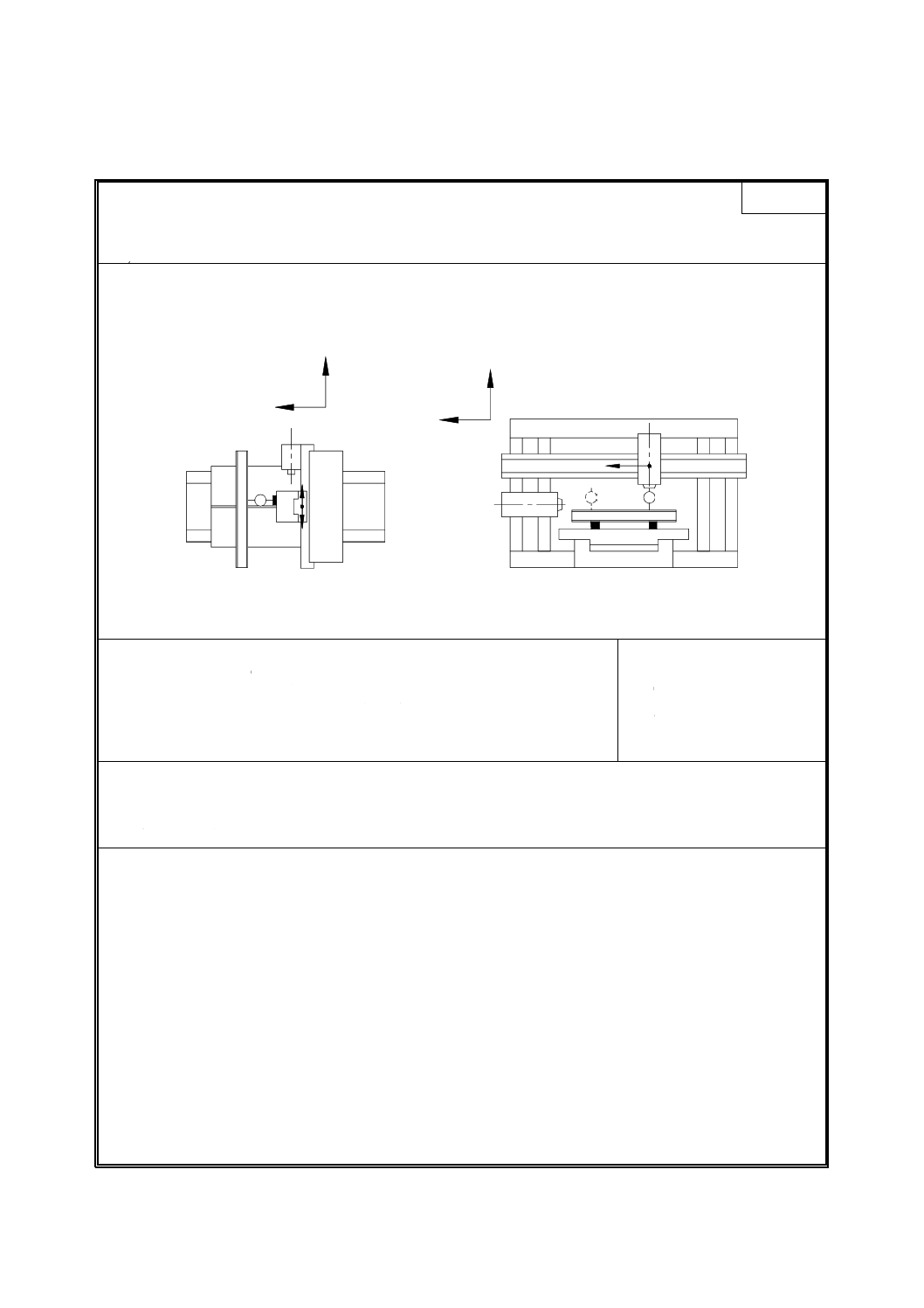

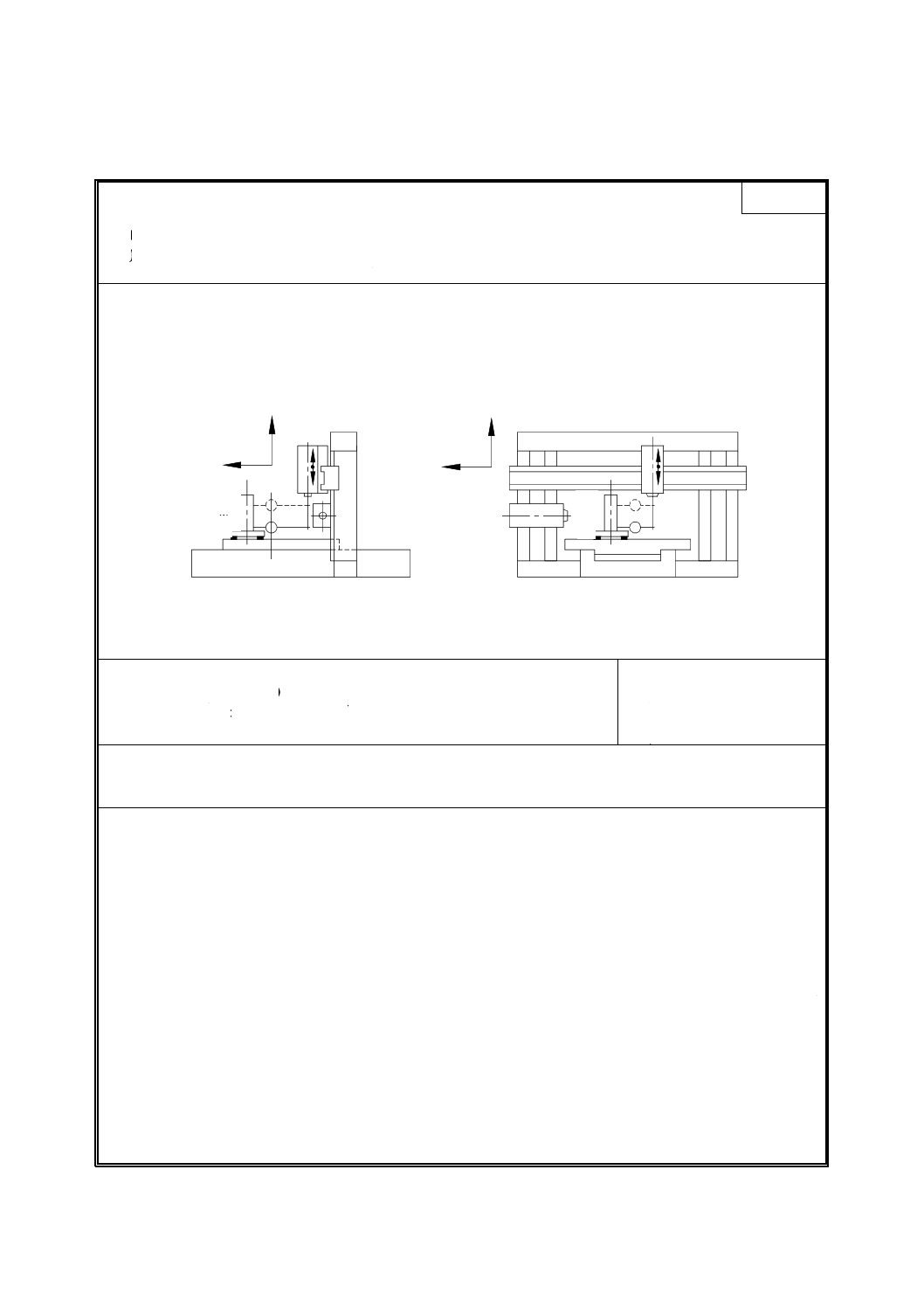

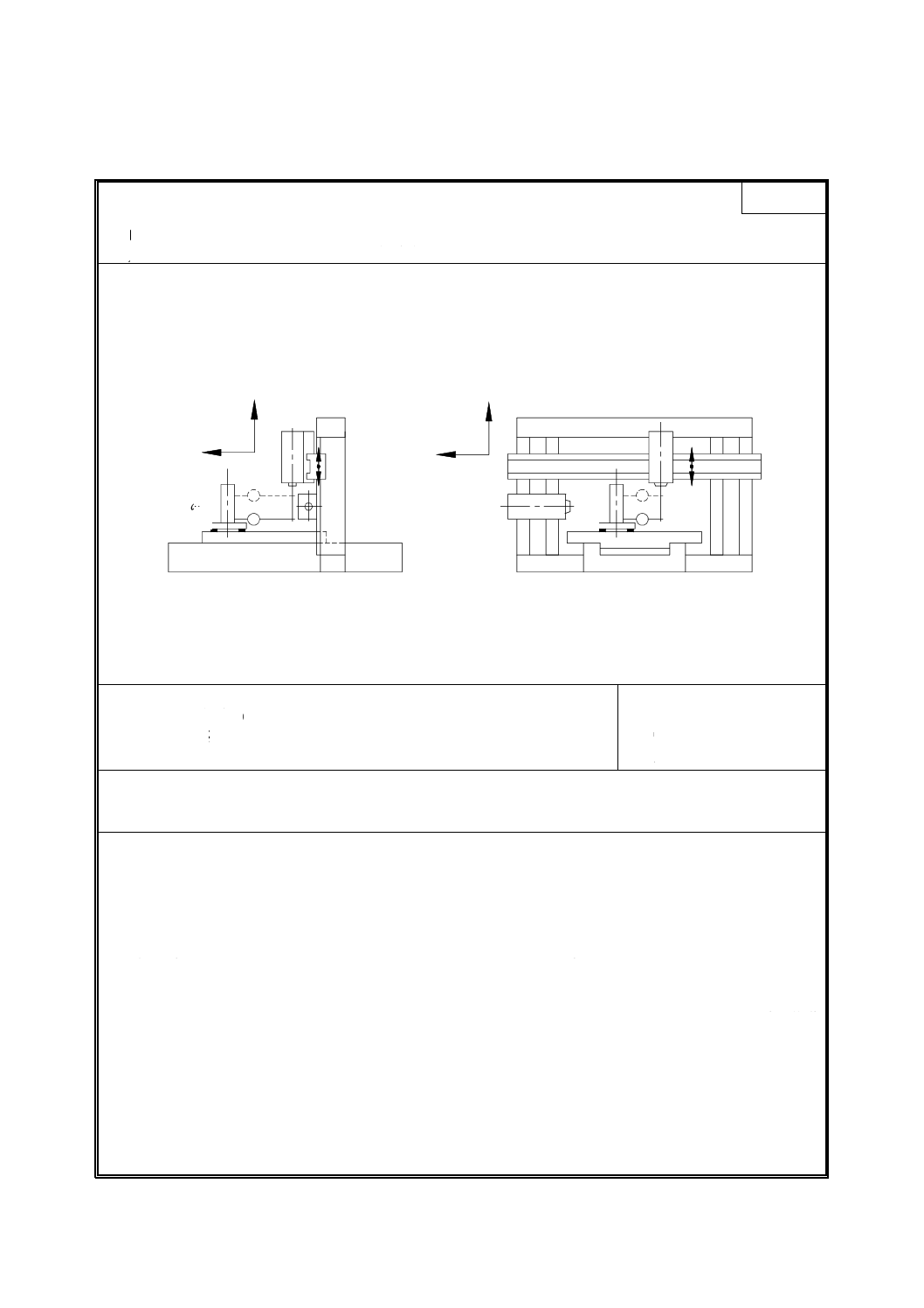

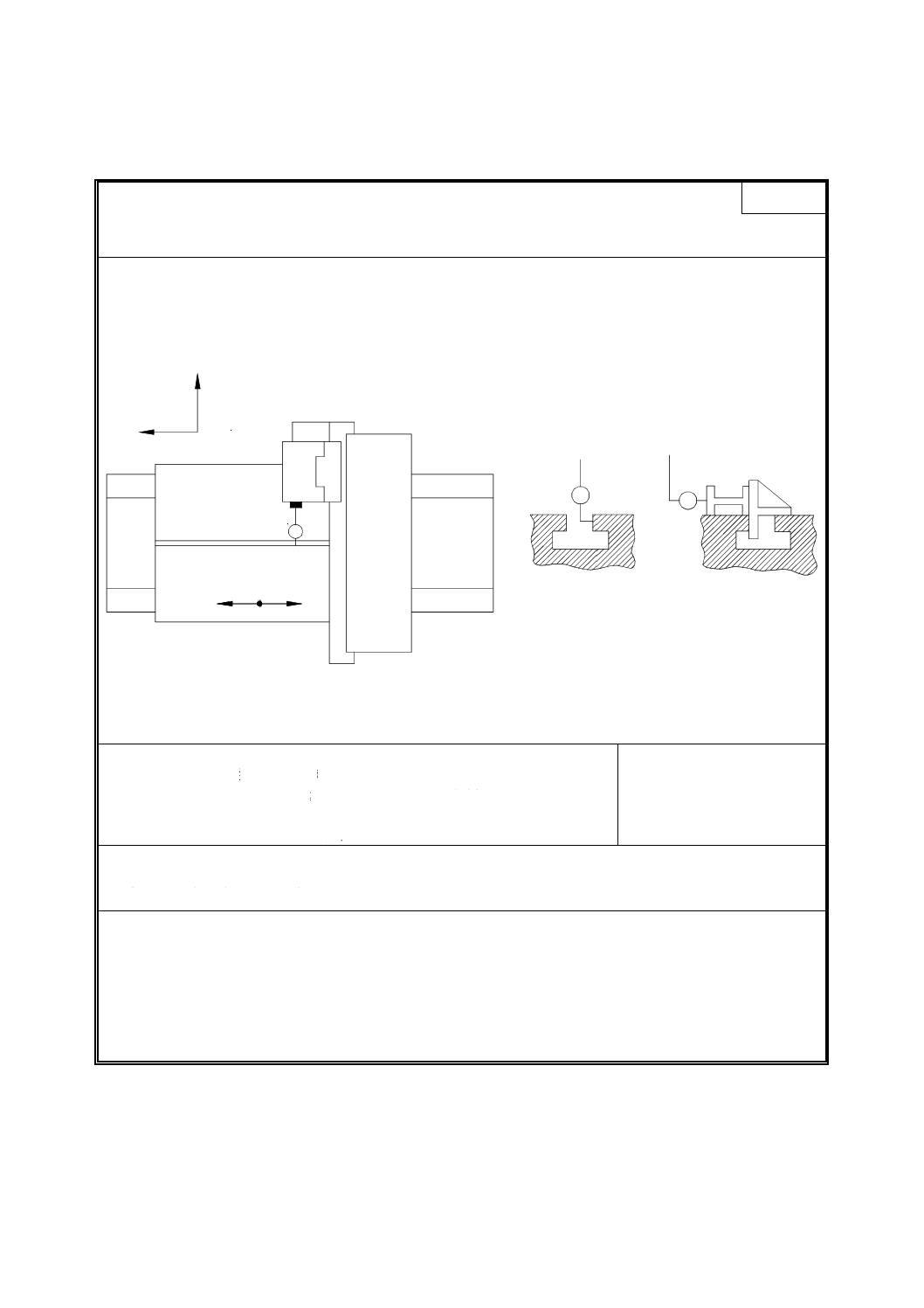

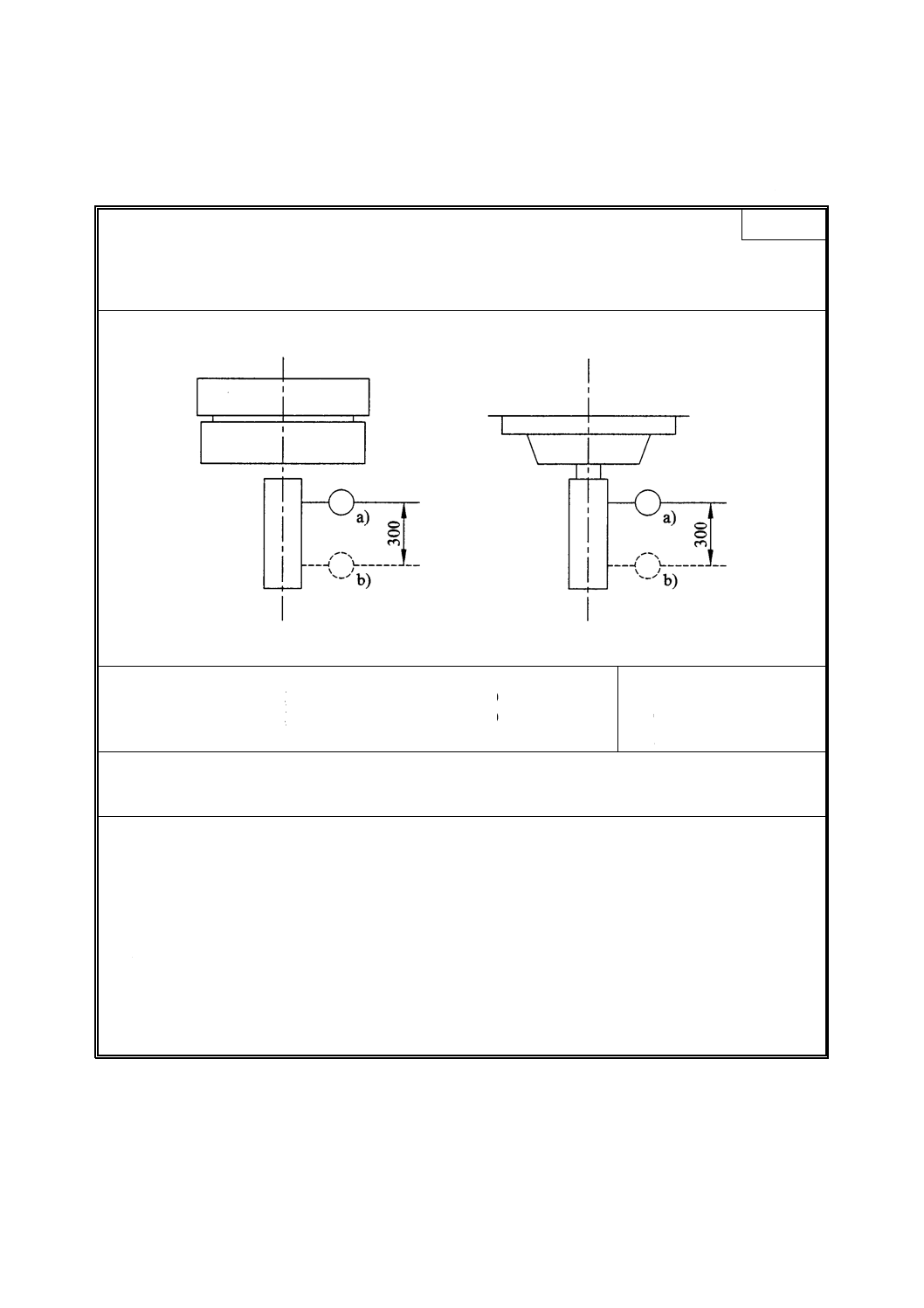

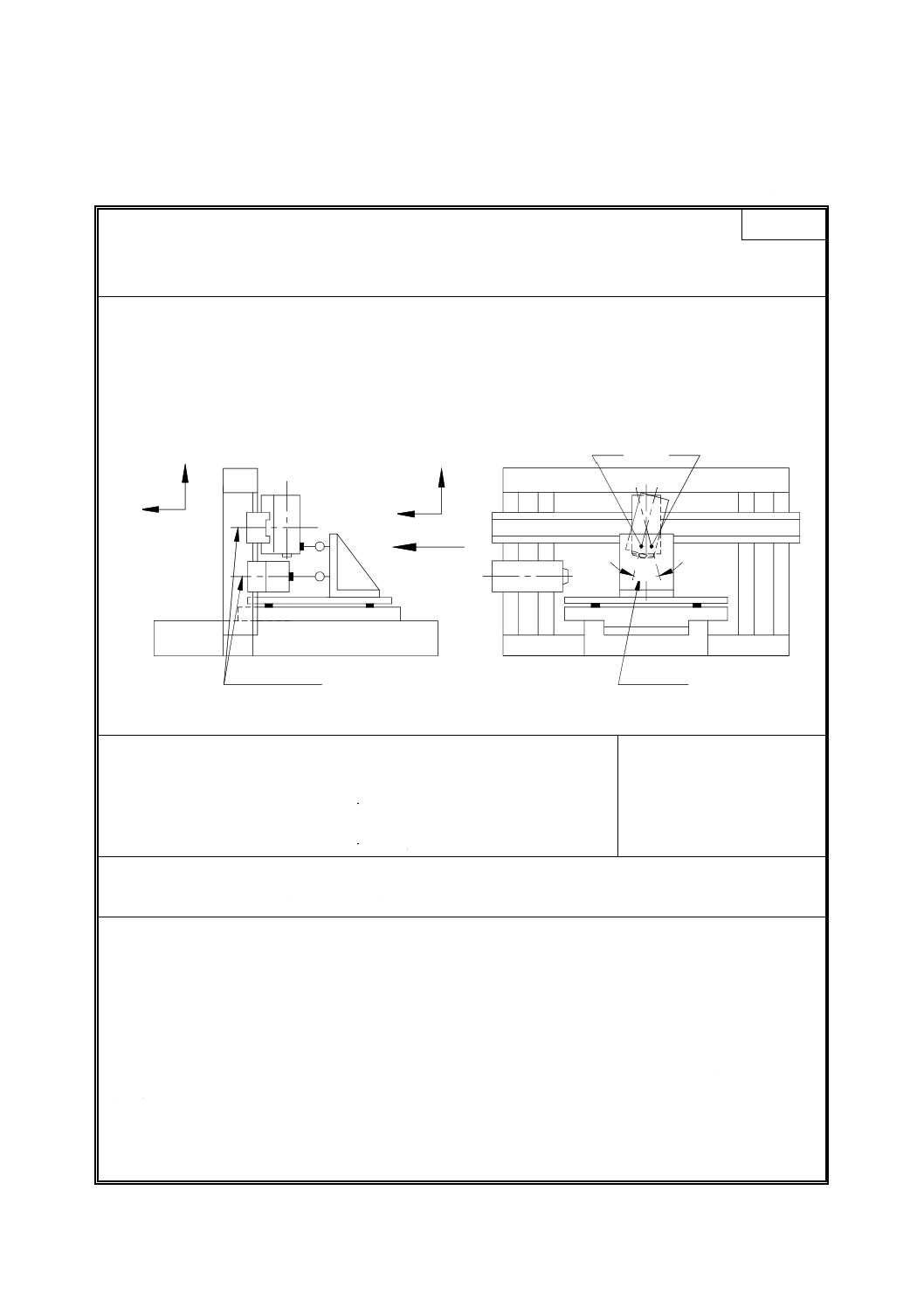

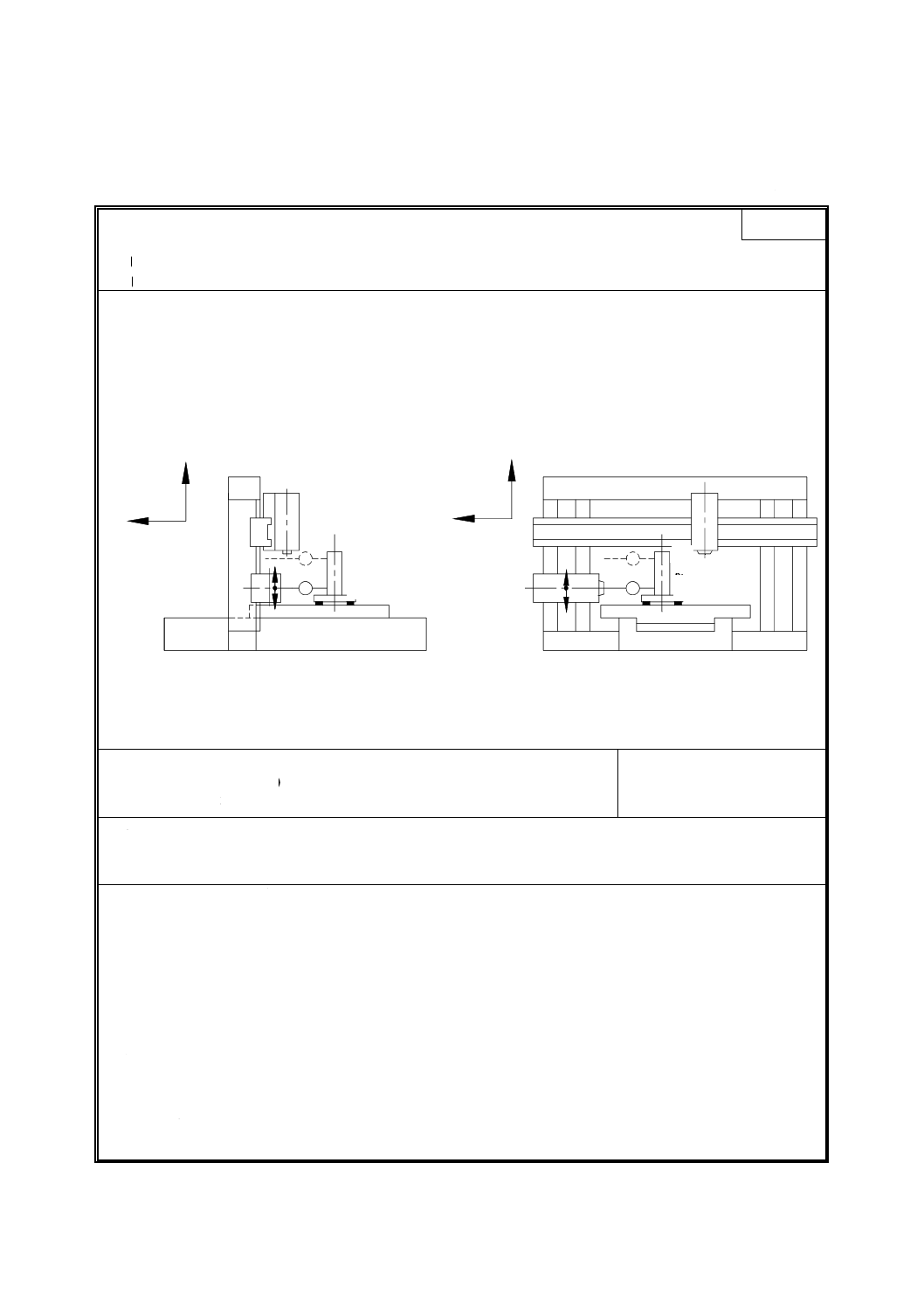

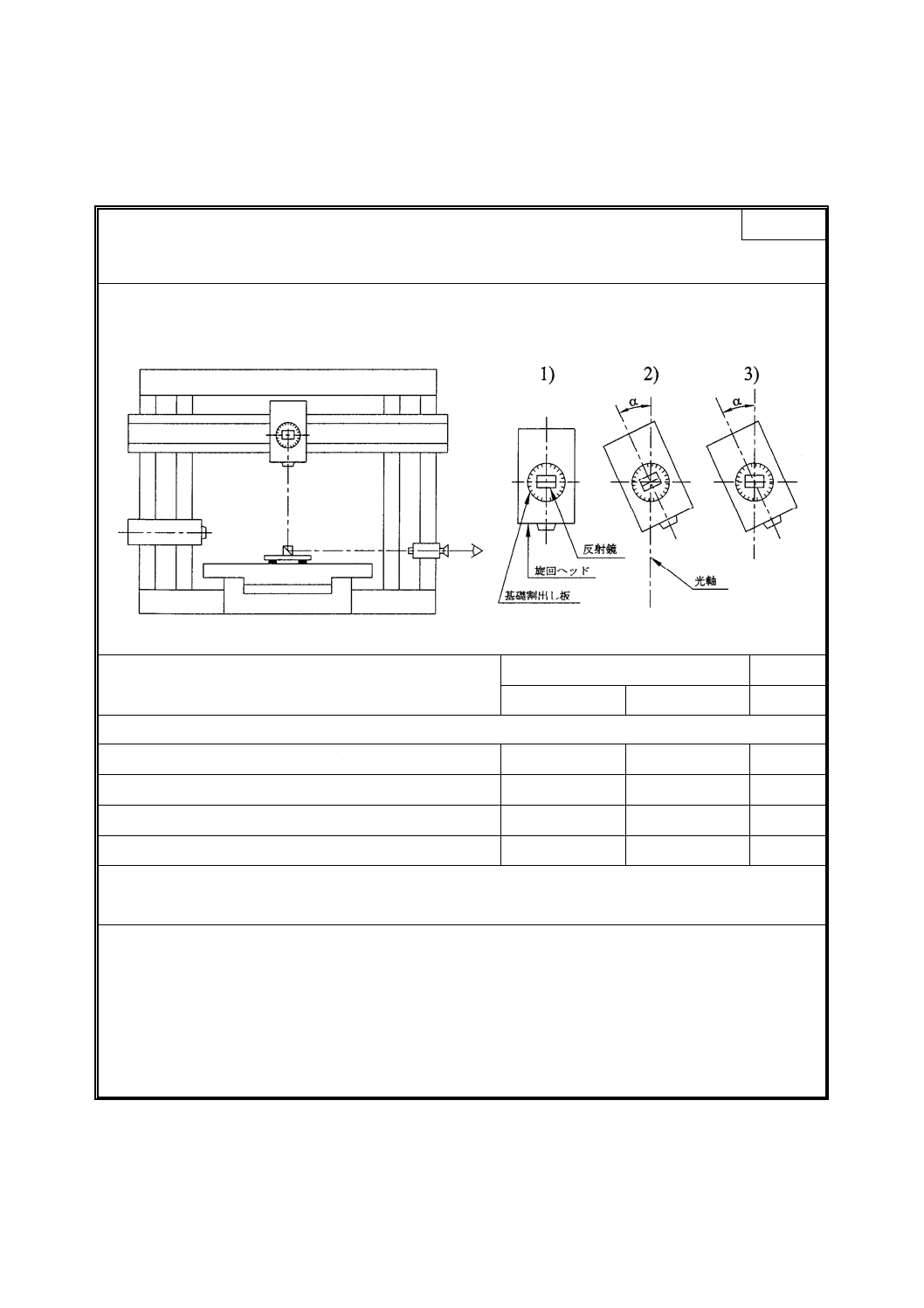

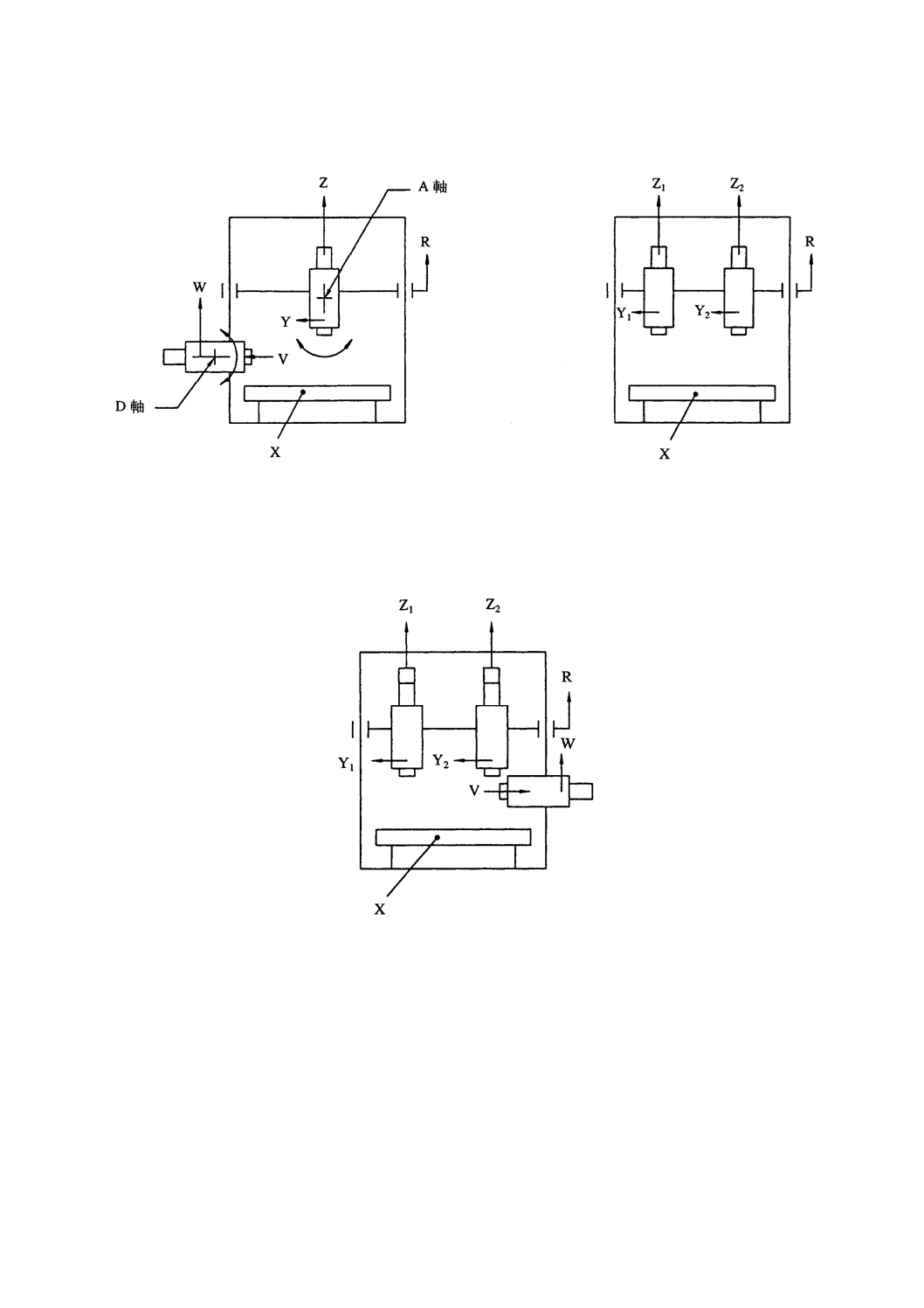

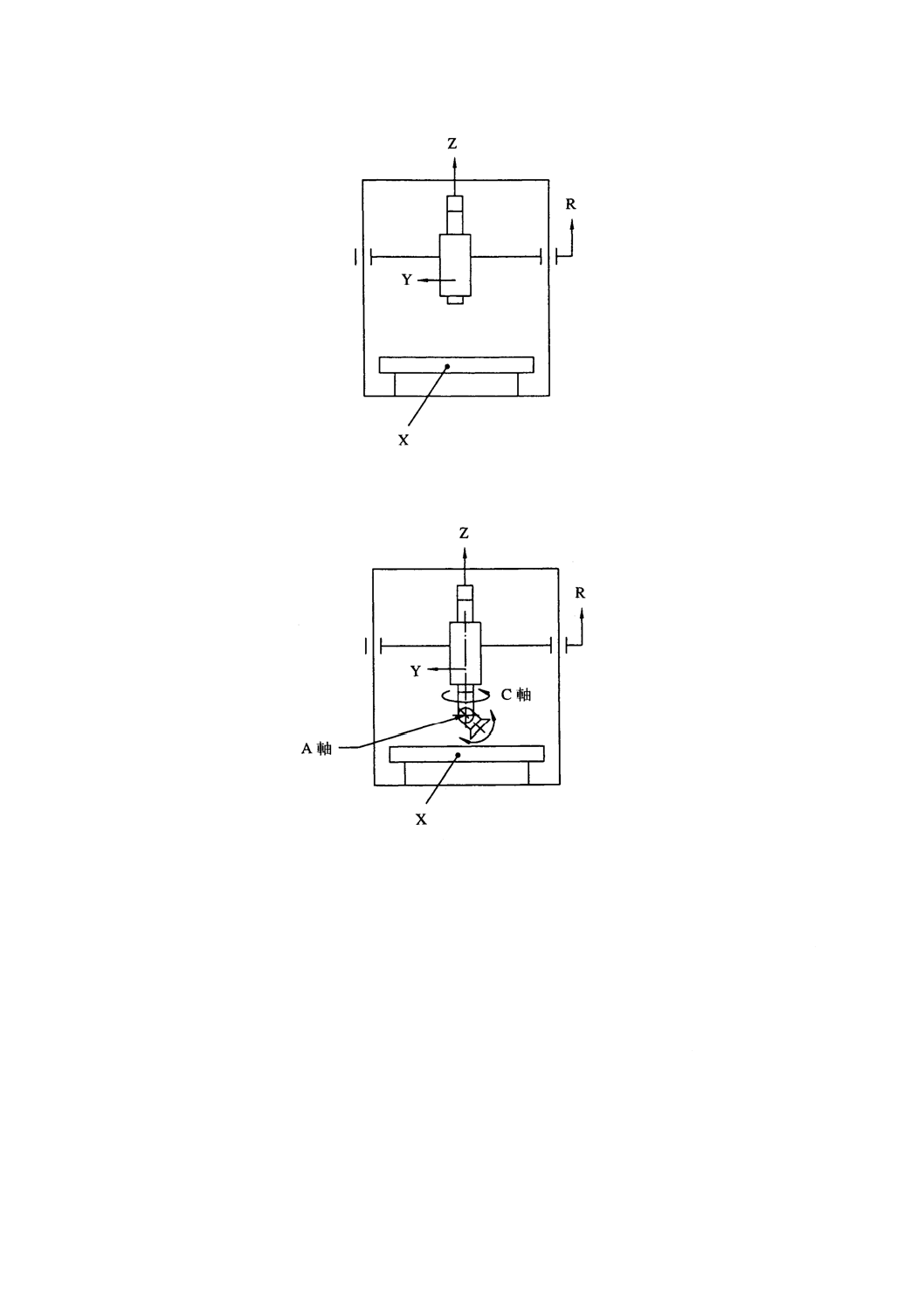

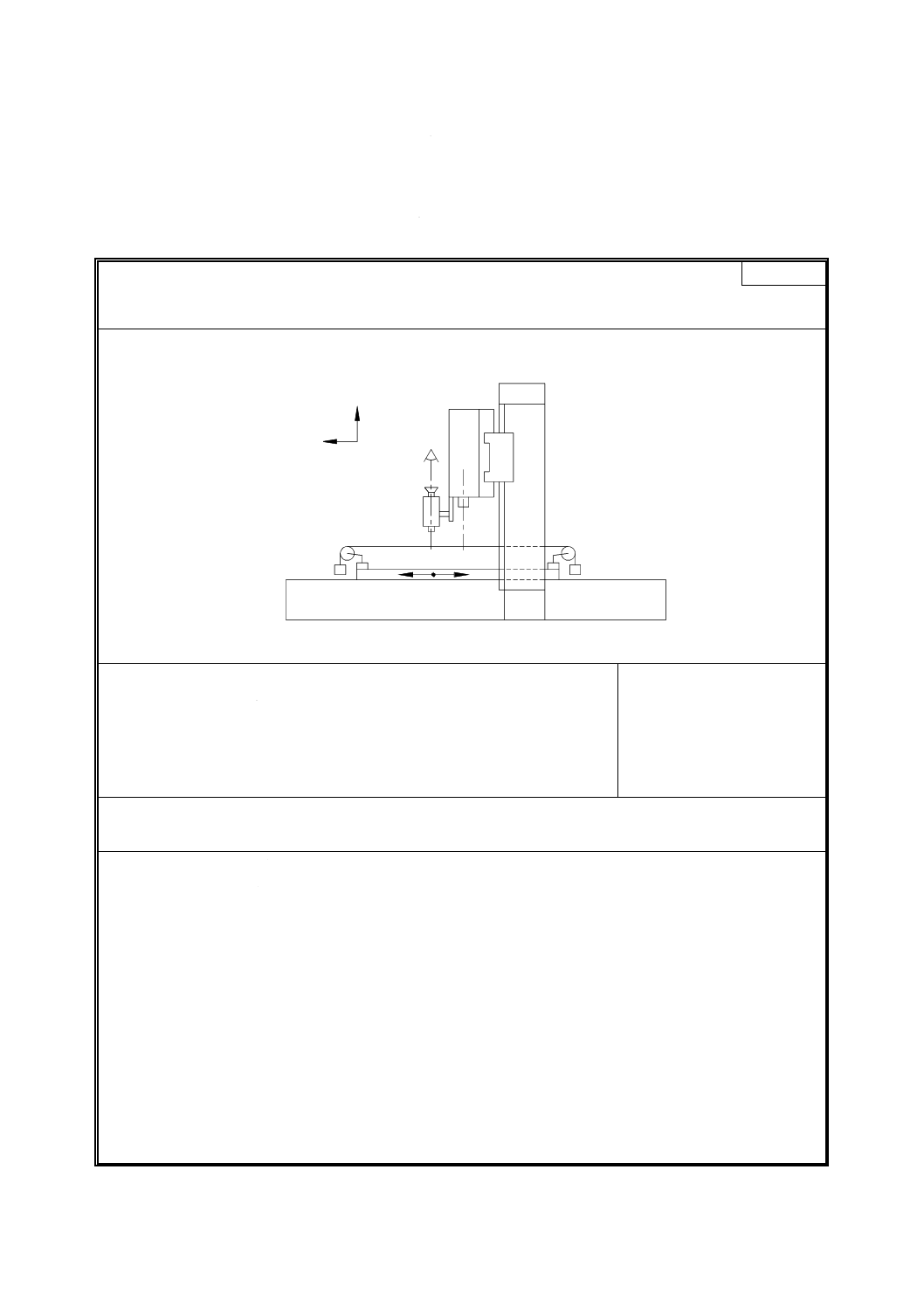

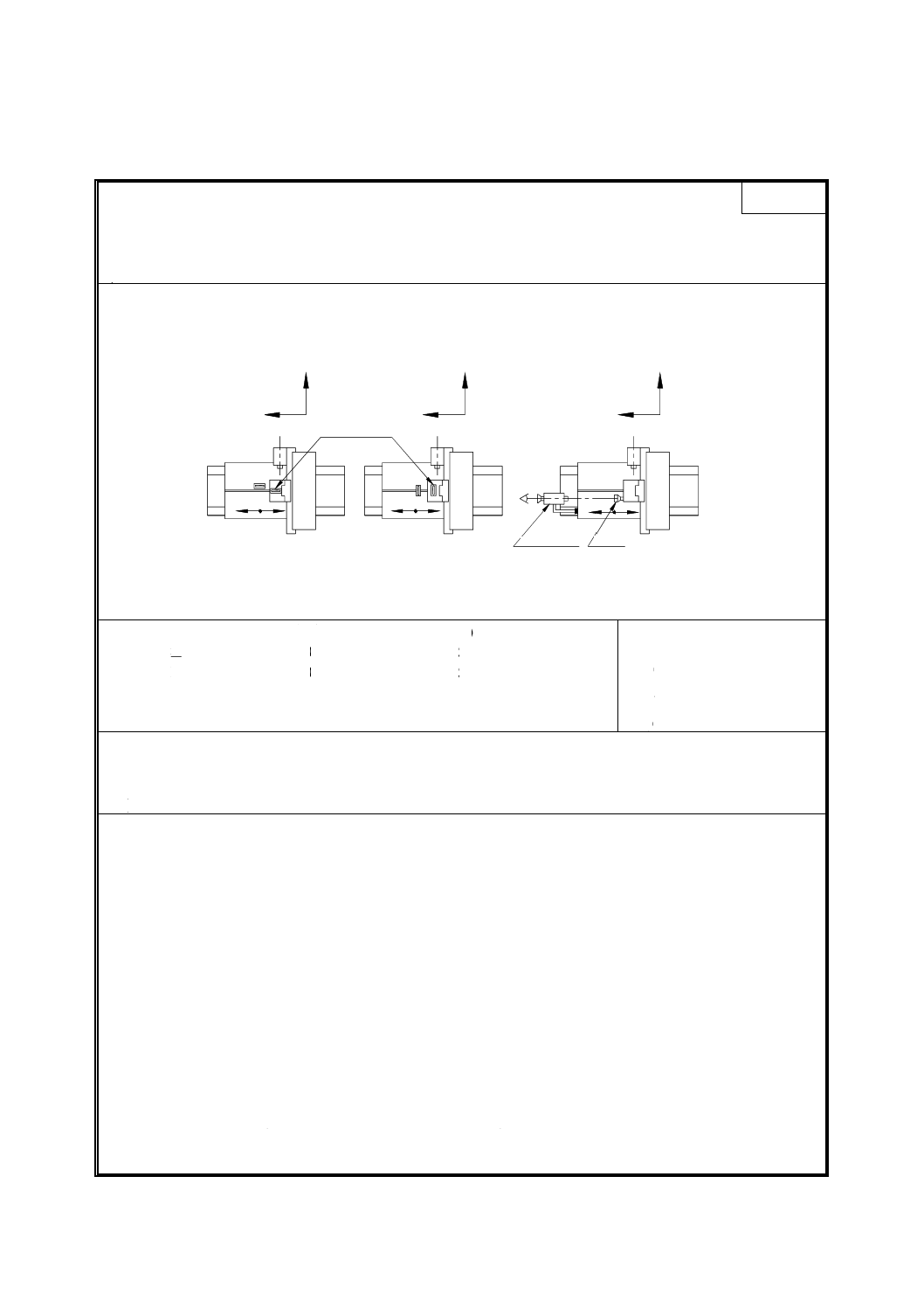

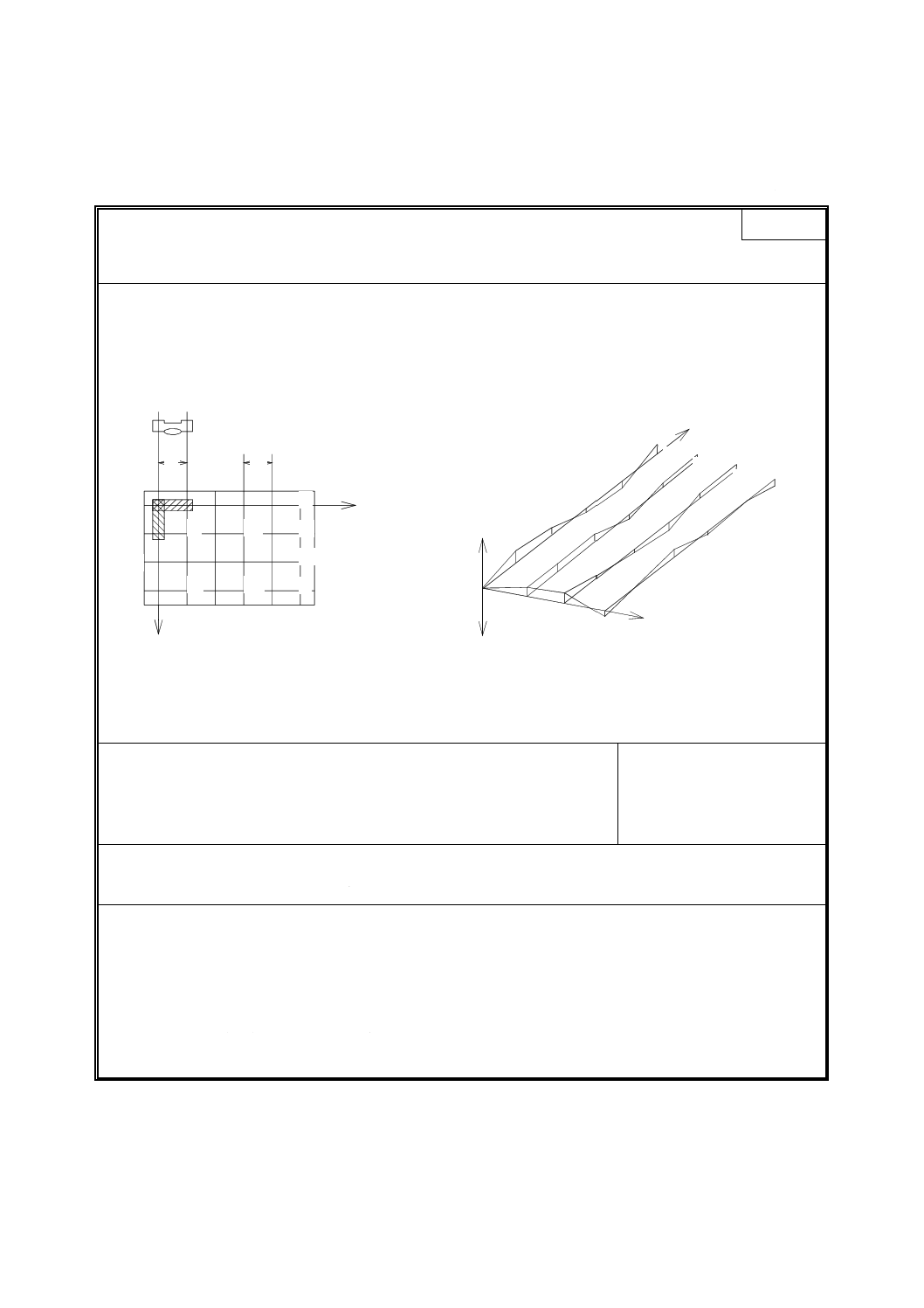

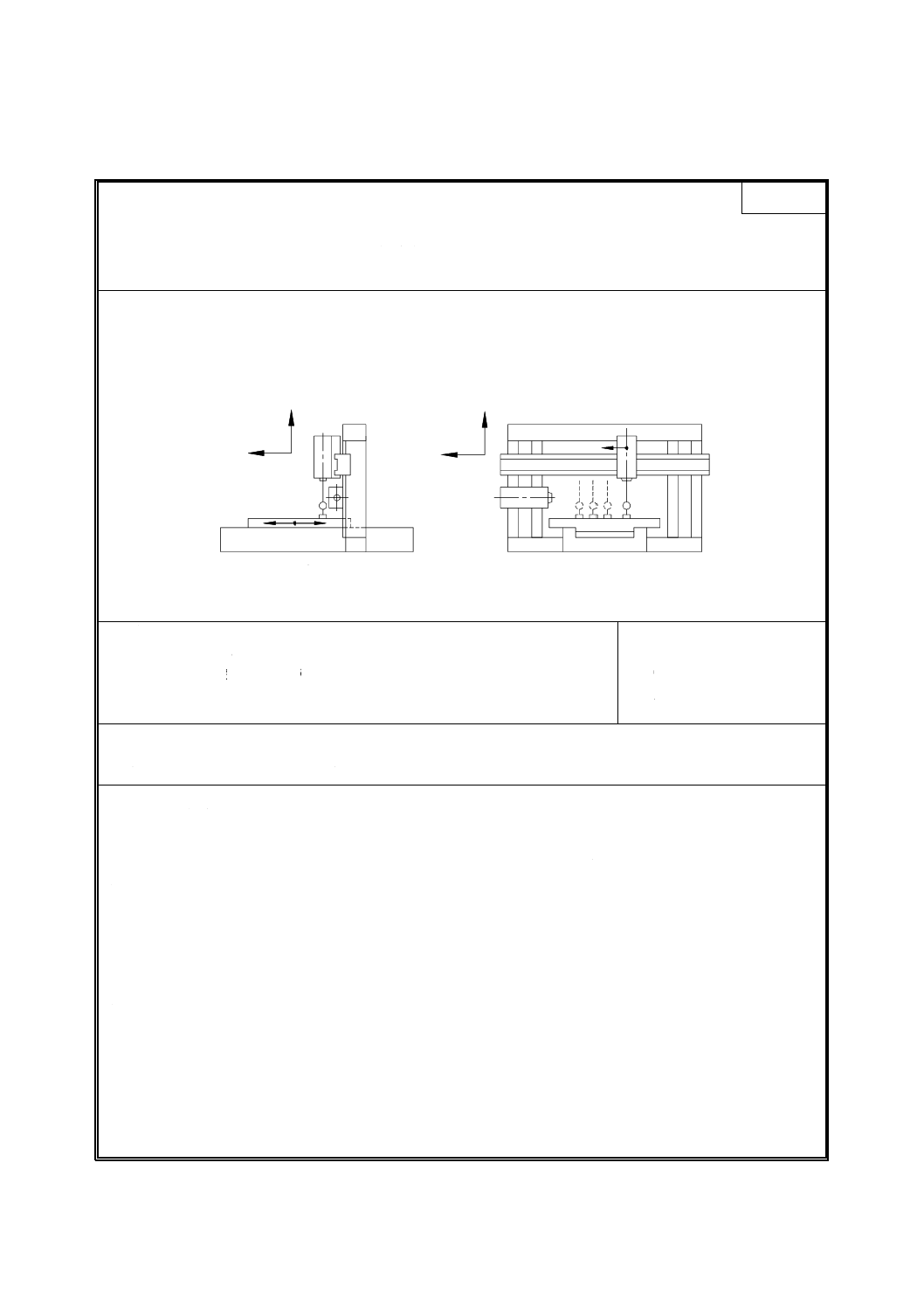

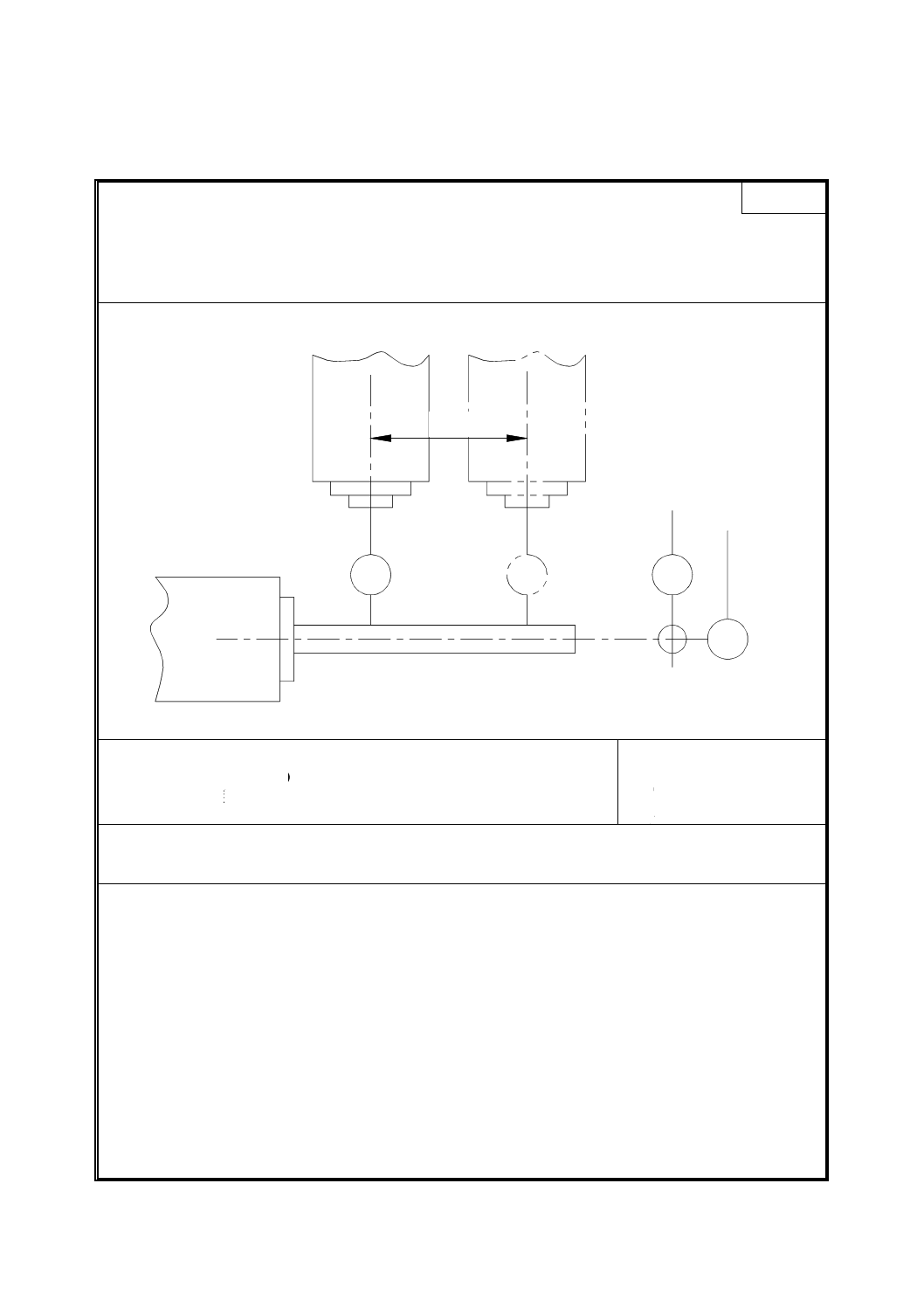

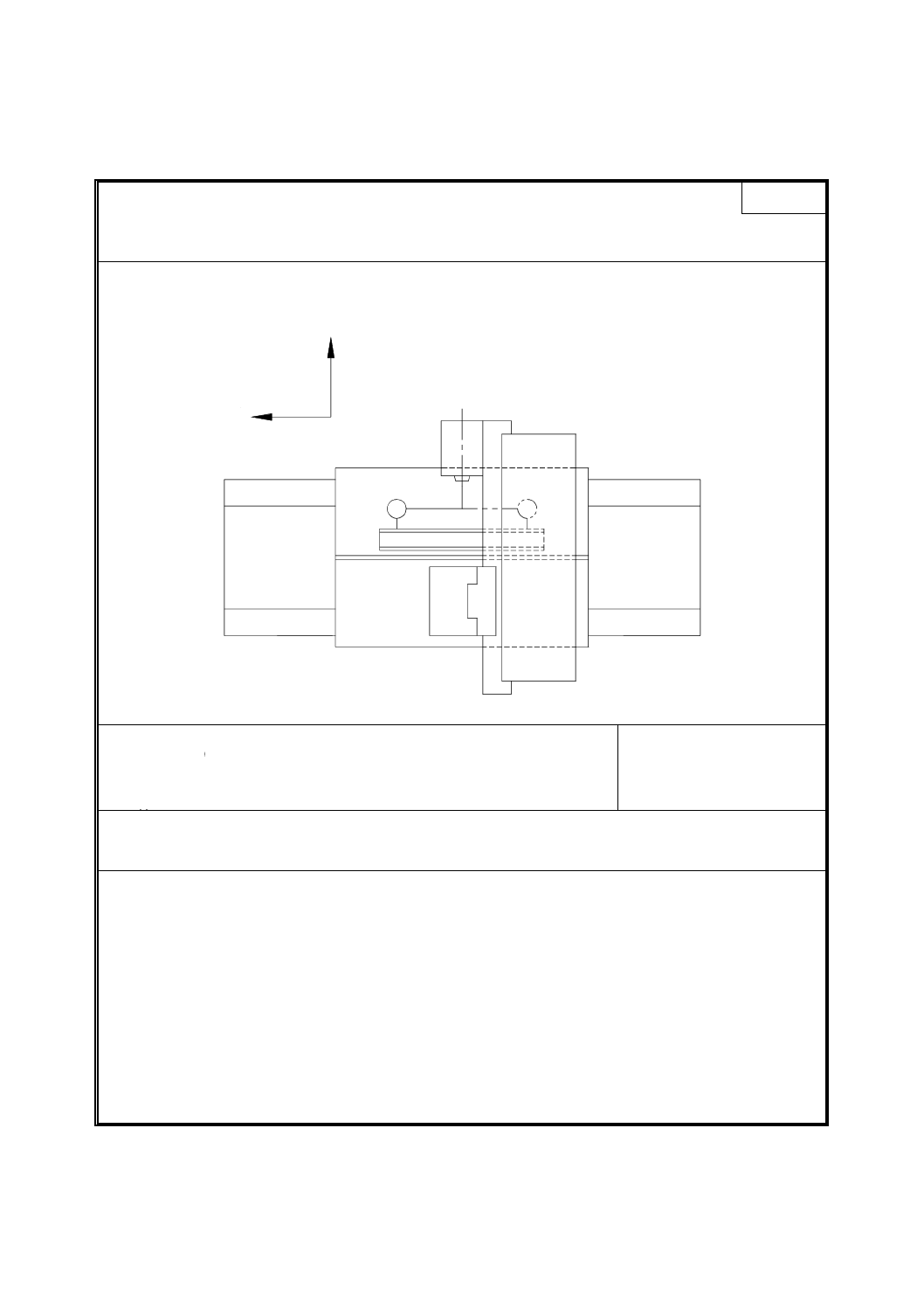

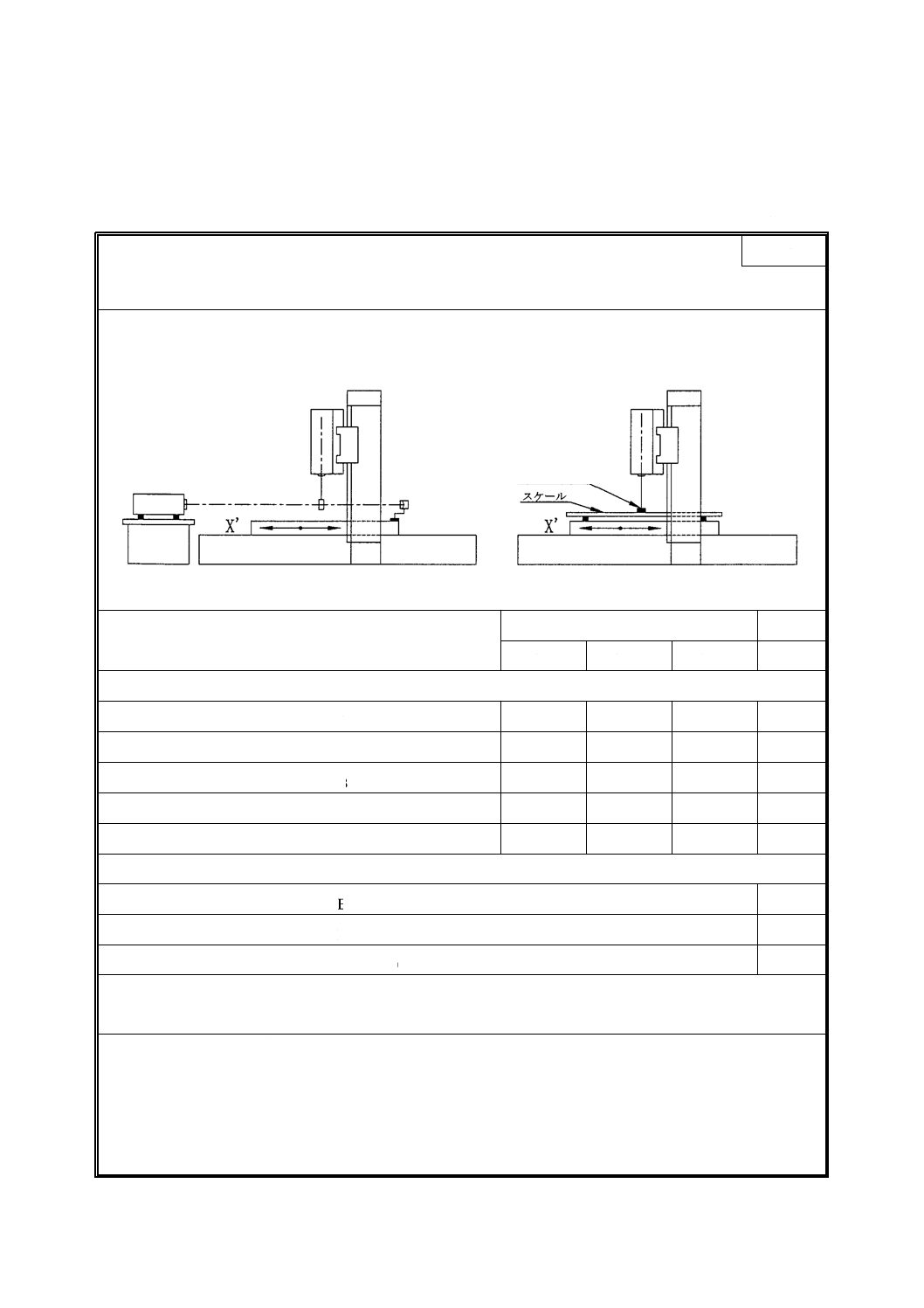

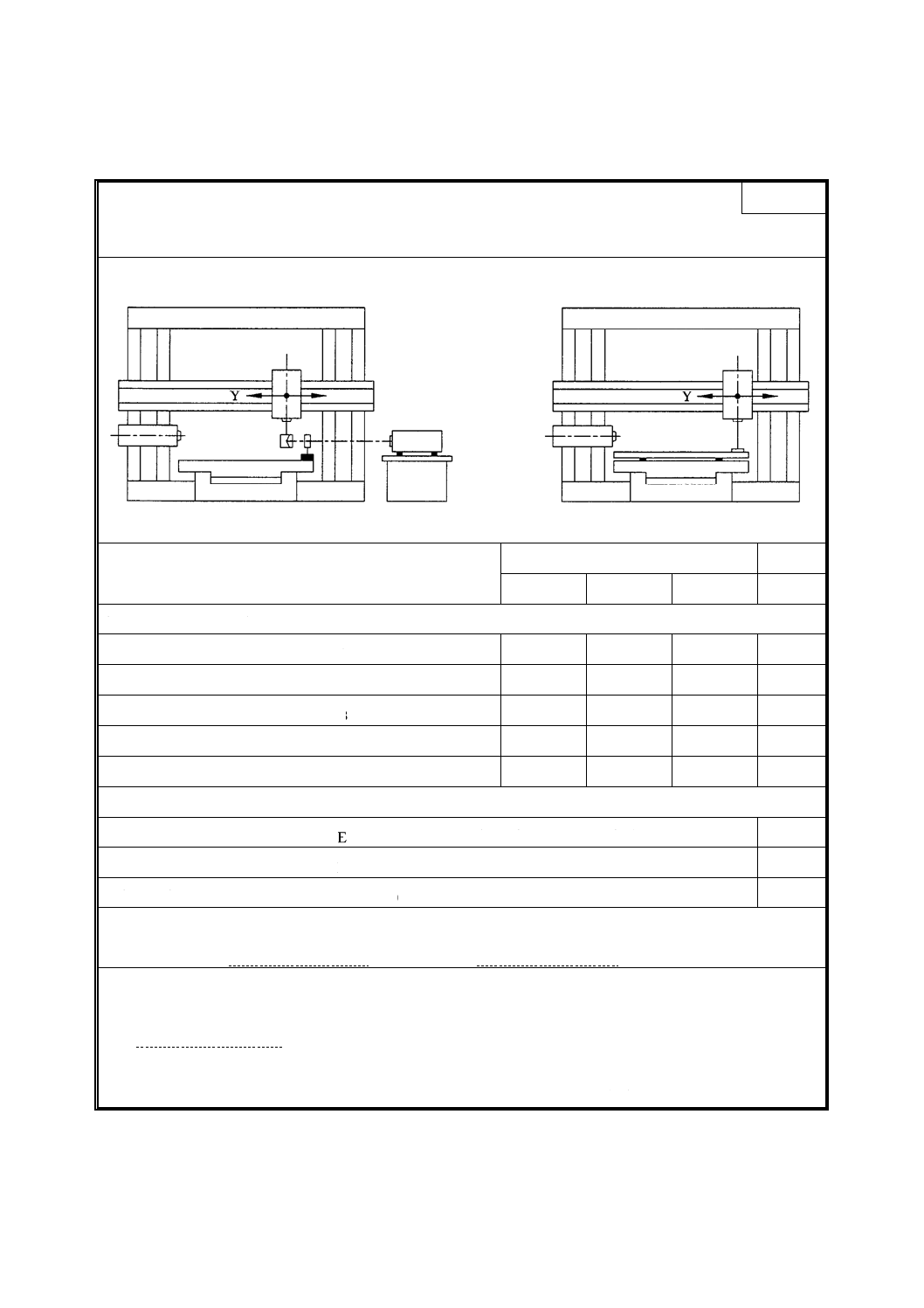

座標軸の名称 座標軸の名称は,図2〜5による。

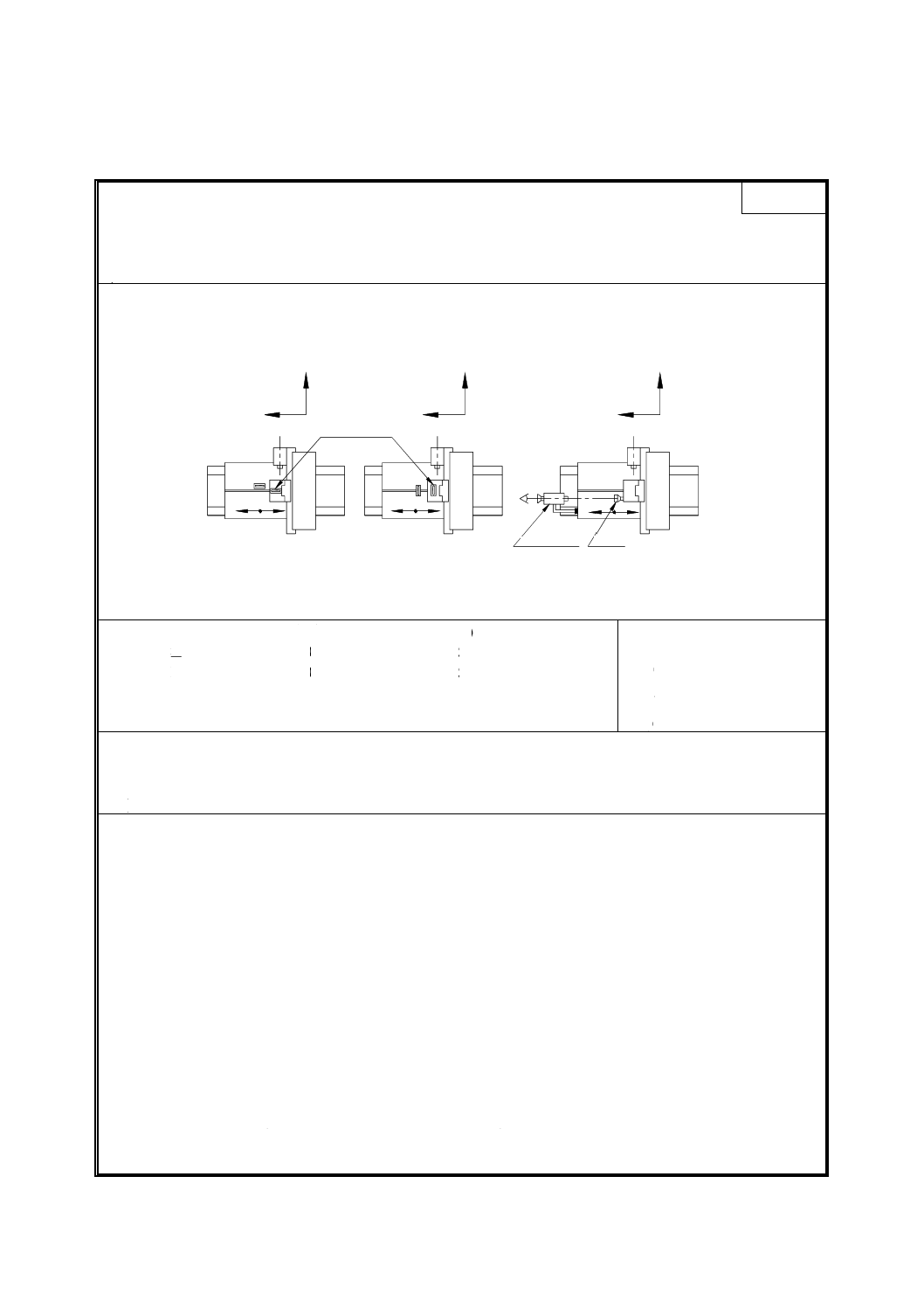

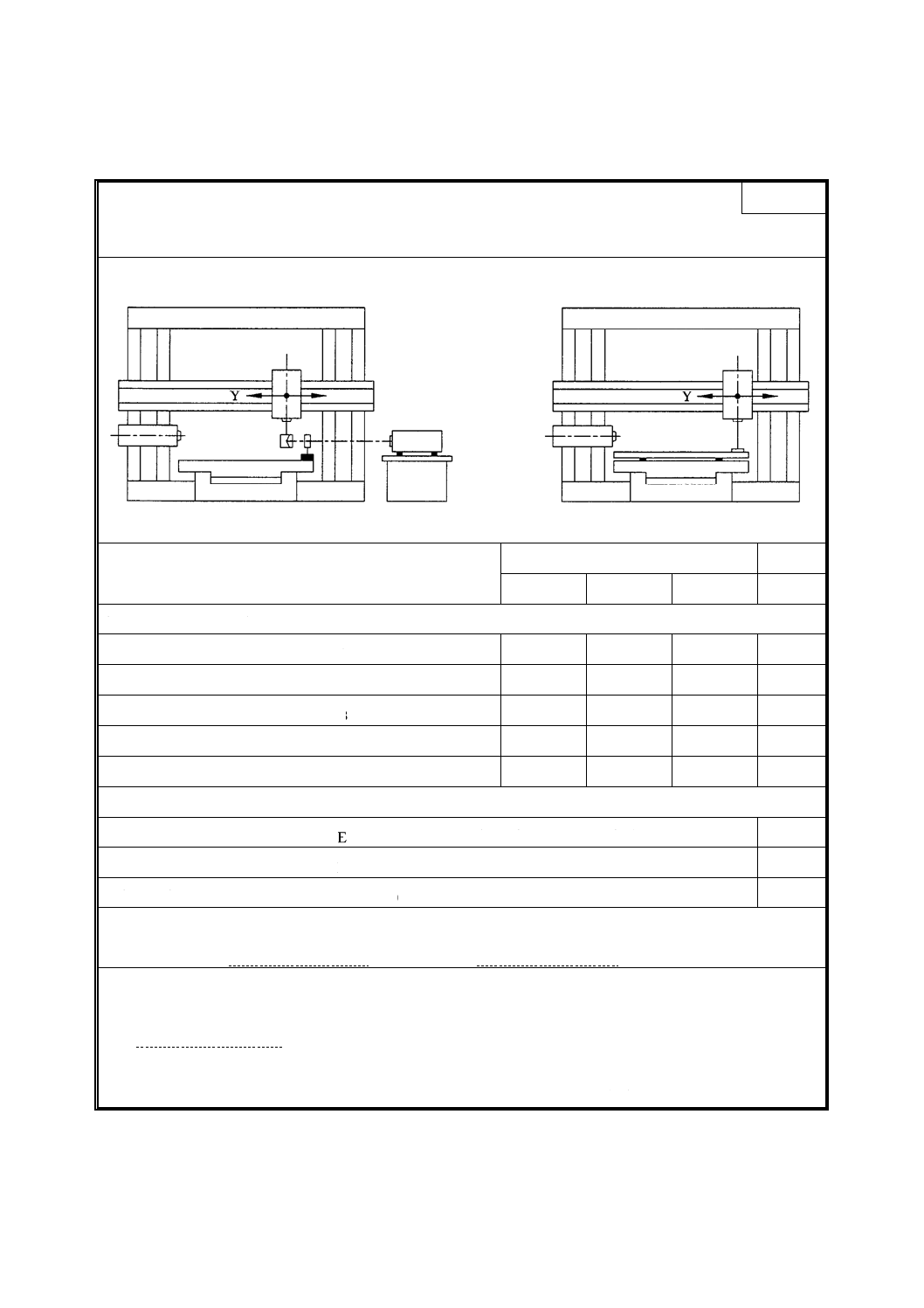

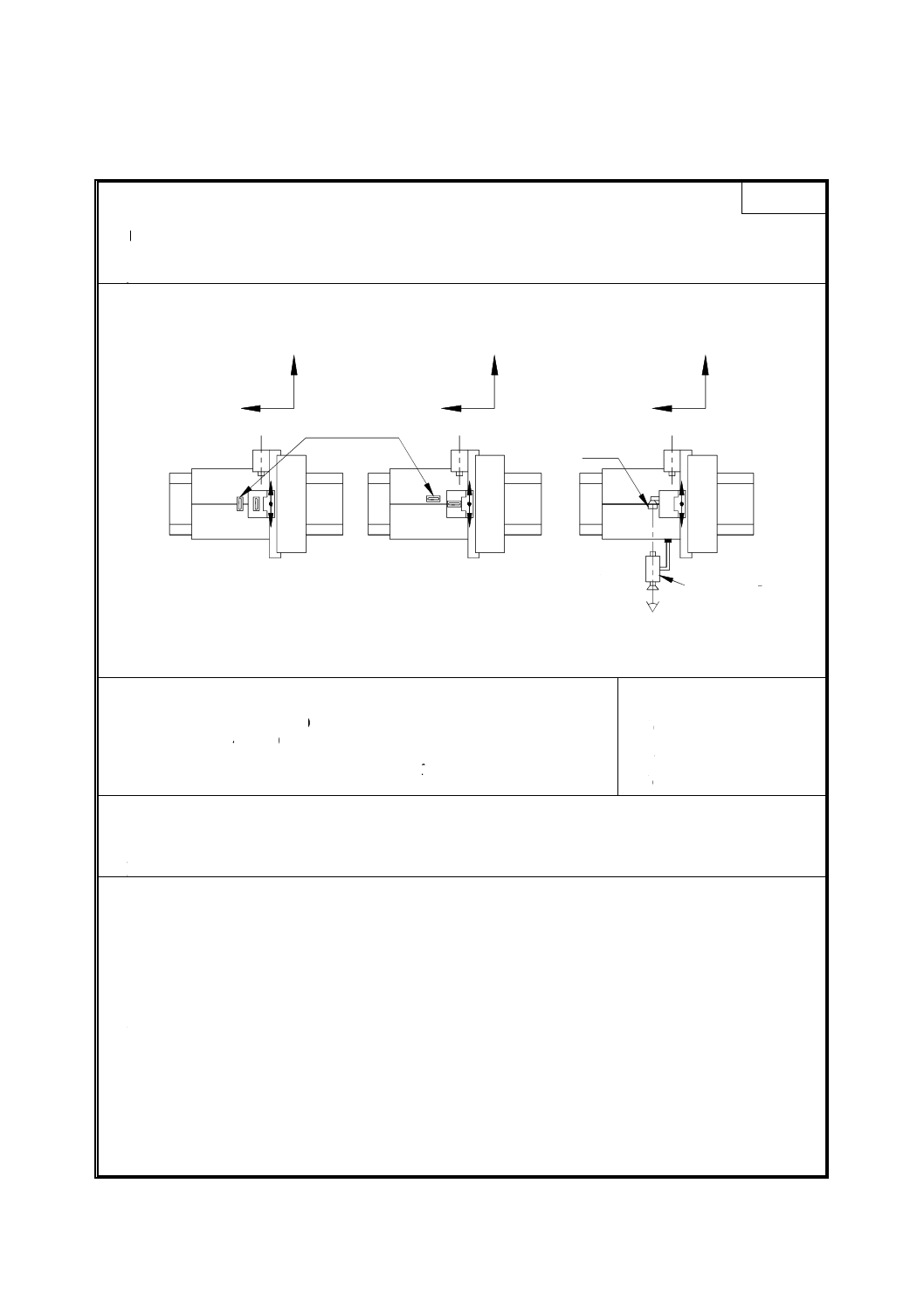

a) クロスレール上にあってA軸で旋回する一つの

フライスヘッド及び右又は左コラム上にあって

D軸で旋回する一つの横フライスヘッドをもつ機械

b) クロスレール上に二つのフライスヘッドを

もつ機械

図 2 1形:二つのフライスヘッドをもつ機械

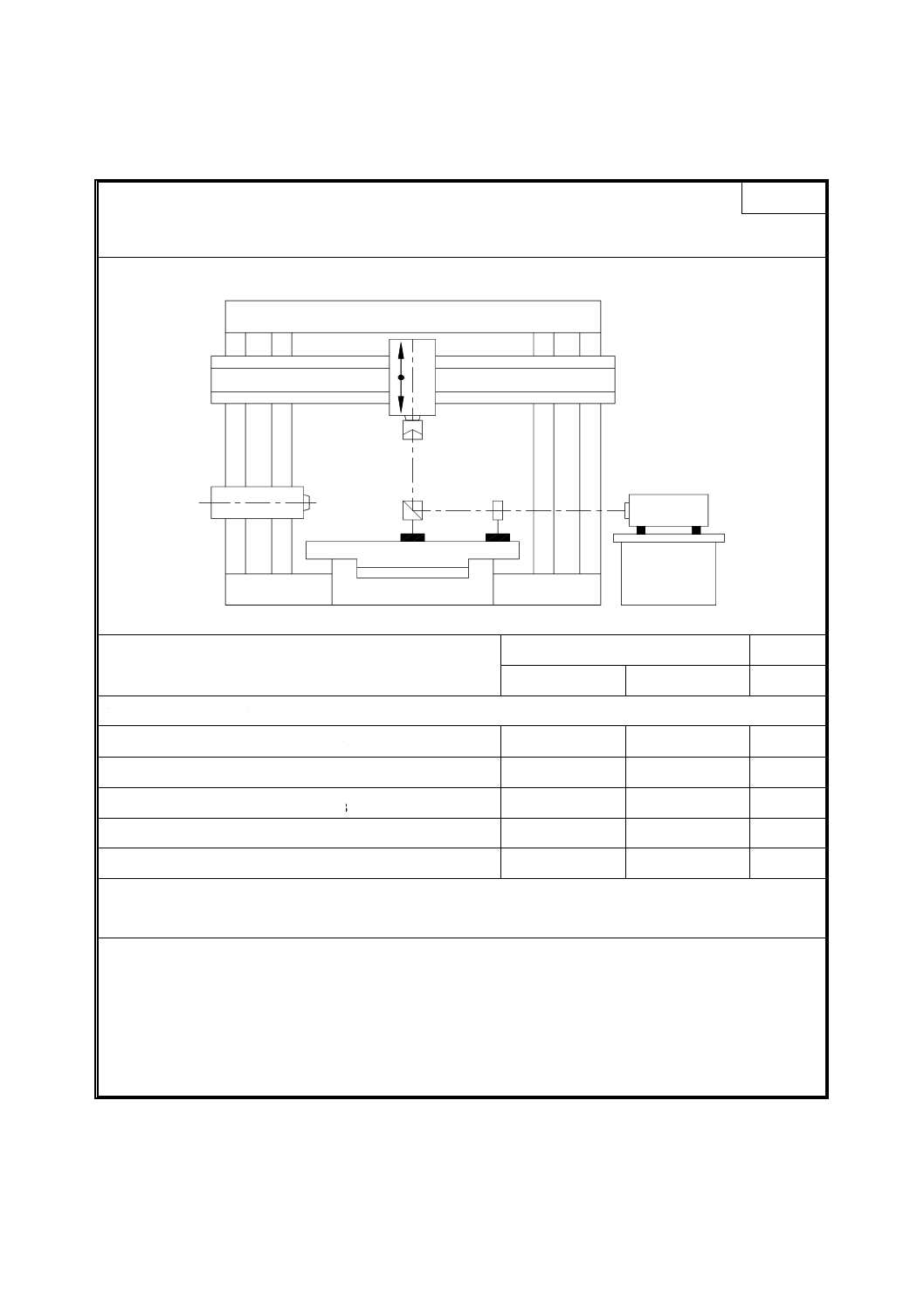

図 3 2形:三つのフライスヘッドをもつ機械

5

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

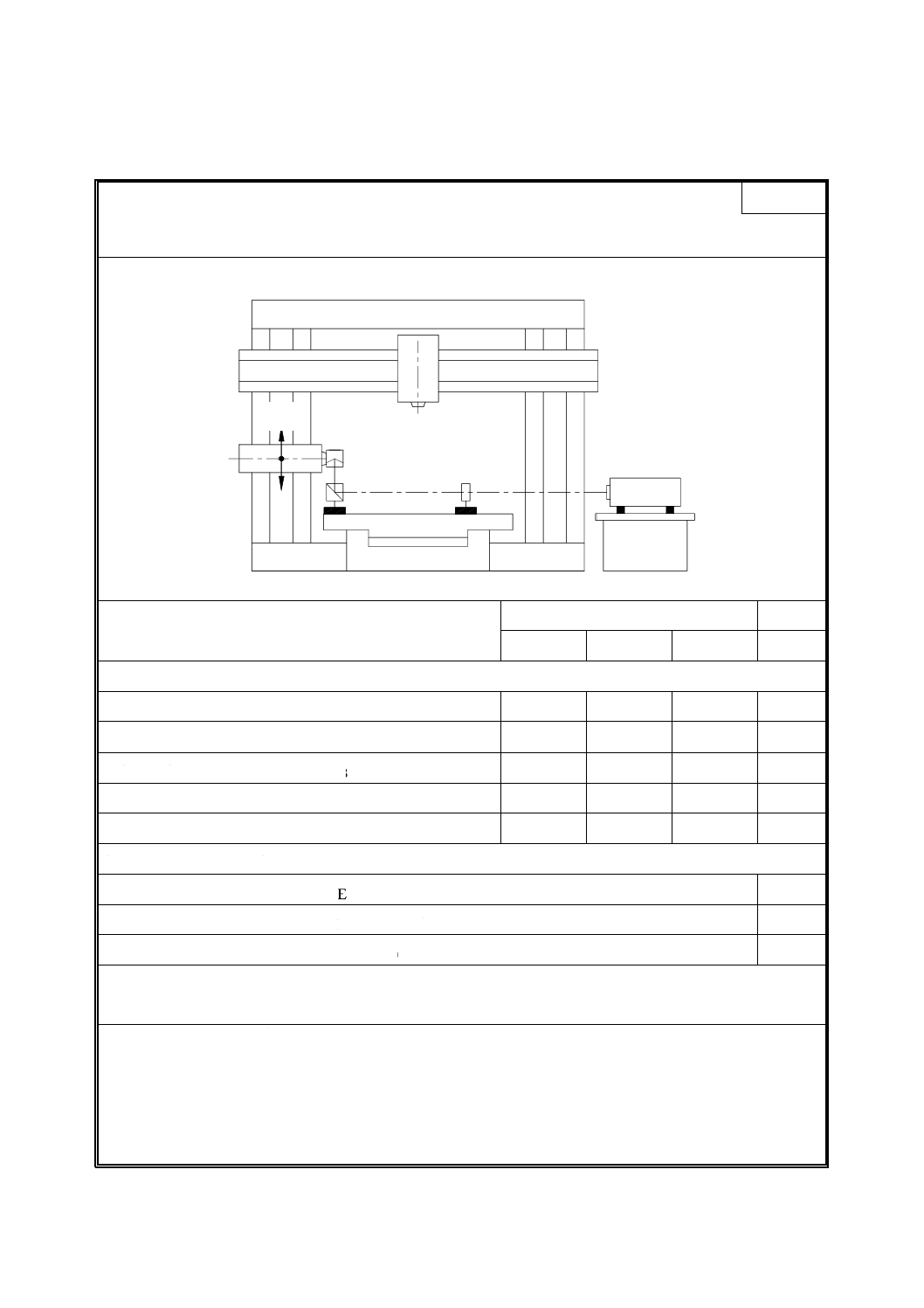

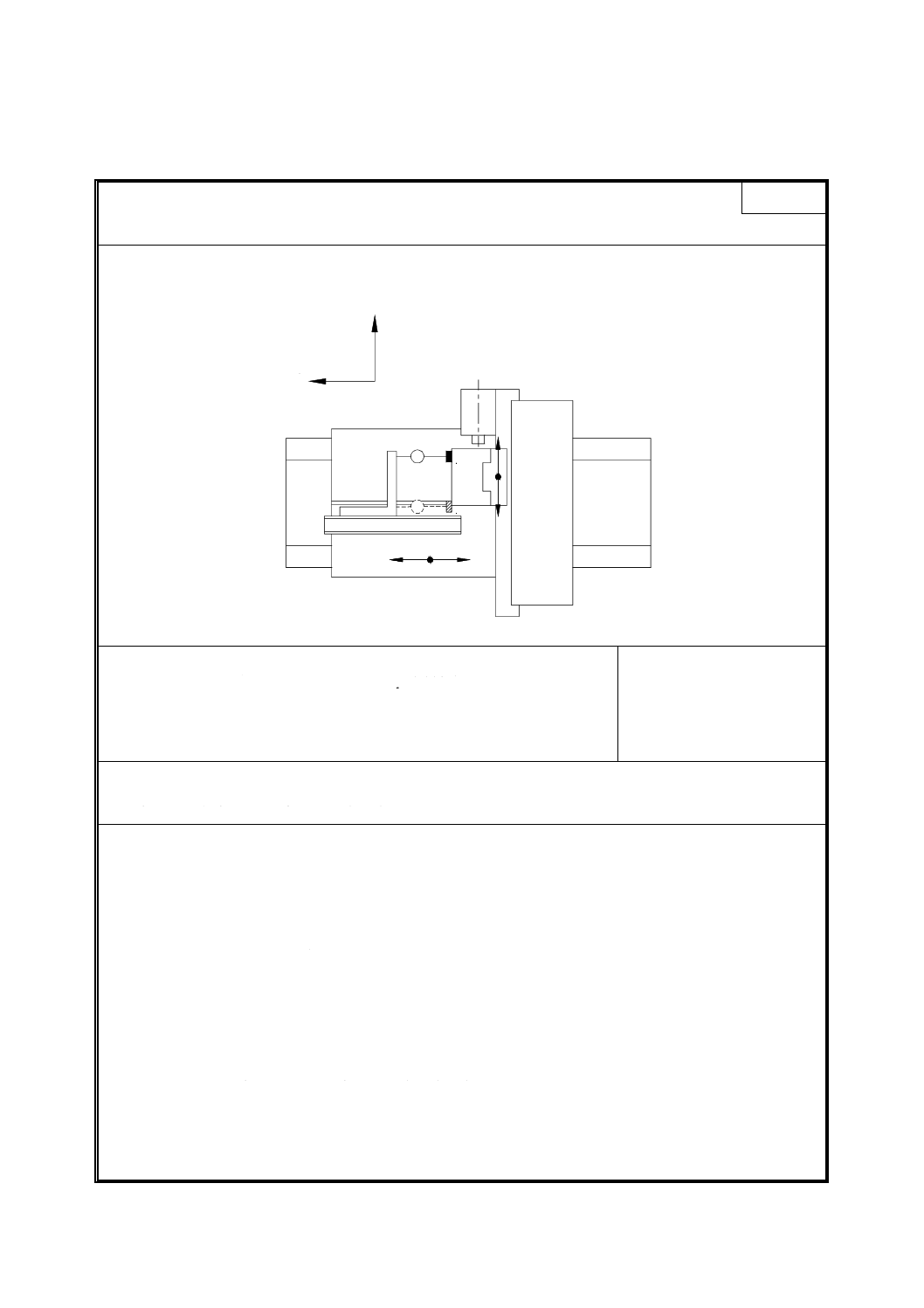

図 4 3形:クロスレール上に一つのフライスヘッドをもつ機械

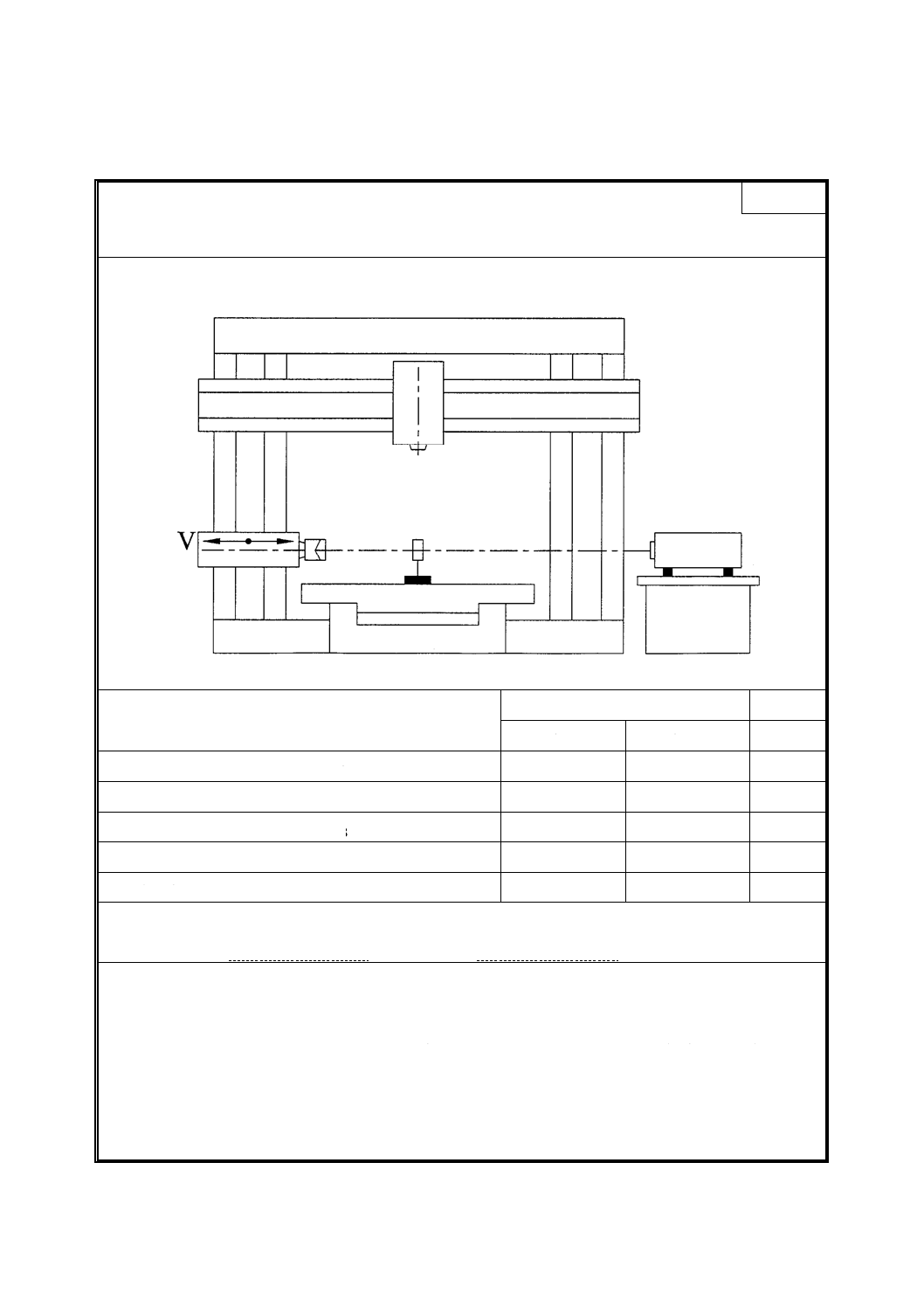

図 5 4形:クロスレール上にあってC及びA軸で旋回する一つのフライスヘッドをもつ機械

5. 一般事項

5.1

測定単位 長さ,長さの偏差及び許容値は,ミリメートルで表す。角度は,度(°)で表し,角度の

偏差及び許容値は,原則として長さの比(例えば,0.00x/1 000)で表すが,マイクロラジアン(μrad )

又は秒(″)で表してもよい。ただし,マイクロラジアンと秒との間には次の関係がある。

0.010/1 000=10×10−6= 10 μrad ≒ 2″

5.2

JIS B 6191の参照 この規格を適用するに当たっては,特に検査前の機械の据付け,主軸及びそれ

以外の運動部品の暖機運転,測定方法並びに測定器の精度については,JIS B 6191を参照する。

各検査事項の備考欄には,その検査に関係する JIS B 6191 又は JIS B 6192 の参照番号及び注意事項を

示す。

5.3

温度条件 検査中の温度条件は,製造業者と使用者との合意に基づいて決める。

6

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.4

検査の順序 この規格に示す検査事項の順序は,必ずしも実際の検査の順序を示すものではない。

測定器の取付け又は測定を容易にするために,検査は任意の順序で行ってもよい。

5.5

実施する検査 機械を検査するときは,必ずしもこの規格に示されたすべての検査を行う必要はな

い。使用者は,製造業者との合意に基づいて関心のある特性に関する検査を選択してもよいが,検査事項

は,機械を発注するときに明確にしなければならない。

検査事項をあらかじめ指定しない場合,その検査に要する経費についての合意がない場合,この規格を

受渡検査として用いても,受渡当事者間の拘束条件にはならない。

5.6

測定器 検査項目に示す測定器は,例として示したものである。同じ物理量が測定できる,これと

同等以上の精度の測定器を使用してもよい。

5.7

最小許容値 この規格と異なる測定範囲に対する許容値を決めるときの,許容値の最小値は 0.005

mmとする(JIS B 6191の 2.311 参照)。

5.8

工作精度検査 工作精度検査は,仕上げ削りで行い,大きな切削力の発生する荒削りでは行わない。

5.9

位置決め精度検査 位置決め精度検査は,JIS B 6192 による。この規格では,項目及び許容値だけ

を示し,検査結果の表示方法は,JIS B 6192 による。

7

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 静的精度検査 許容値は,テーブルの大きさ 3 000 mm × 10 000 mm までの機械に適用し,テーブル

の長さ又は幅がこの寸法を超えるときは,製造業者と使用者との合意による。

6.1

運動の真直度及び直角度

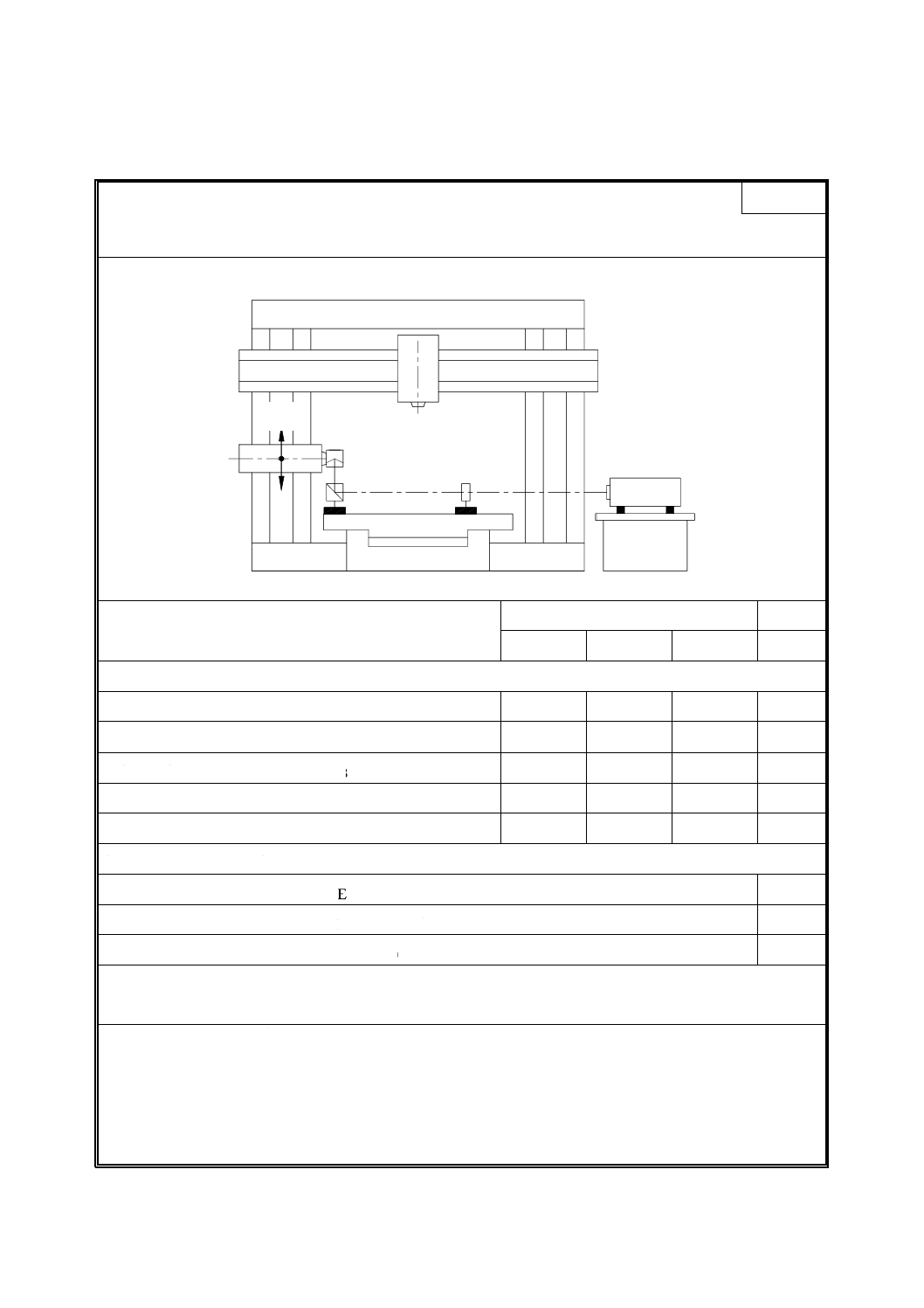

表 2 静的精度検査

単位 mm

検査事項

水平XY面(EYX)内でのテーブルの運動(X軸)の真直度

G1

測定方法図

X'

Z

許容値

測定長さ2 000 まで 0.02

2 000 を超えるものは 1 000増すごとに 0.01 を加える。

最大許容値:0.10

部分許容値:測定長さ 1 000について 0.01

測定値 X=

測定器

鋼線及び測微顕微鏡又は光学式測定器(オートコリメータ,レーザ干渉測長器など)

備考及びJIS B 6191の参照

5.232.12,5.232.13及び5.232.14

鋼線及び測微顕微鏡を使用するときは,測微顕微鏡を立てフライスヘッドに取り付け,鋼線をテーブ

ルの両端でテーブルのX軸方向運動と平行(1)に固定する。

テーブルをX軸方向に移動させて読みとる。

光学式測定器を使用するときは,反射鏡を主軸端又は主軸に近い立てフライスヘッド上に取り付ける。

オートコリメータの十字線を,テーブルのX軸方向運動と平行に設定し,水平に反射鏡に合わせる。

テールをX軸方向に移動させて読みをとる。

注(1) 平行とは,望遠鏡又は十字線の読みがテーブルの動きの両端で同じ値を示す状態をいい,この場

合には,読みの最大差が真直度の偏差となる。

8

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

テーブルの運動(X軸)の角度偏差

a) 垂直ZX面内で(ピッチ:EBX)

b) 垂直YZ面内で(ロール:EAX)

c) 水平XY面内で(ヨー:ECX)

G2

測定方法図

a)

b)

X'

基準用精密水準器

X'

Y

反射鏡

オートコリメータ

c)

X'

Y

Y

許容値 a)及びc) b)

X≦ 4 000 0.04/1 000 0.02/1 000

X> 4 000 0.06/1 000 0.02/1 000

部分許容値:測定長さ 0.02/1 000

X:テーブル移動量

測定値 X=

a)

b)

c)

測定器

a) 精密水準器又は光学式角度偏差測定装置(オートコリメータ,レーザ干渉測長器など)

b) 精密水準器

c) 光学式角度偏差測定装置(オートコリメータ,レーザ干渉測長器など)

備考及びJIS B 6191の参照

5.231.3 及び5.232.2

精密水準器又は反射鏡は運動部品上に定置する。

a) (ピッチ:EBX);X軸方向に垂直に定置

b) (ロール:EAX);Y軸方向に垂直に定置

c) (ヨー:ECX);X軸方向にオートコリメータを水平に定置

X軸方向の動きによって,テーブルと主軸頭とがともに角度偏差を生じるときは,基準とする精密水

準器を主軸頭の上に測定する向きに置き,テーブル上の精密水準器の読みと,この精密水準器の読みと

の差を測定値とする。

読みの最大差は,許容値を超えてはならない。

主軸頭は,動きの中央に置く。

運動の両方向で,移動に沿って等間隔に最小5か所で測定する。

a)及びb)の測定において,測定器はテーブルの両端と,可能なら中央に置かれねばならない。テーブ

ルの片端に置かれた測定器は,ベッドの半分の特性を測定する。

テーブルの中央に置かれた測定器は,テーブルの両端に置かれた測定器とは異なった偏差を測定する。

9

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

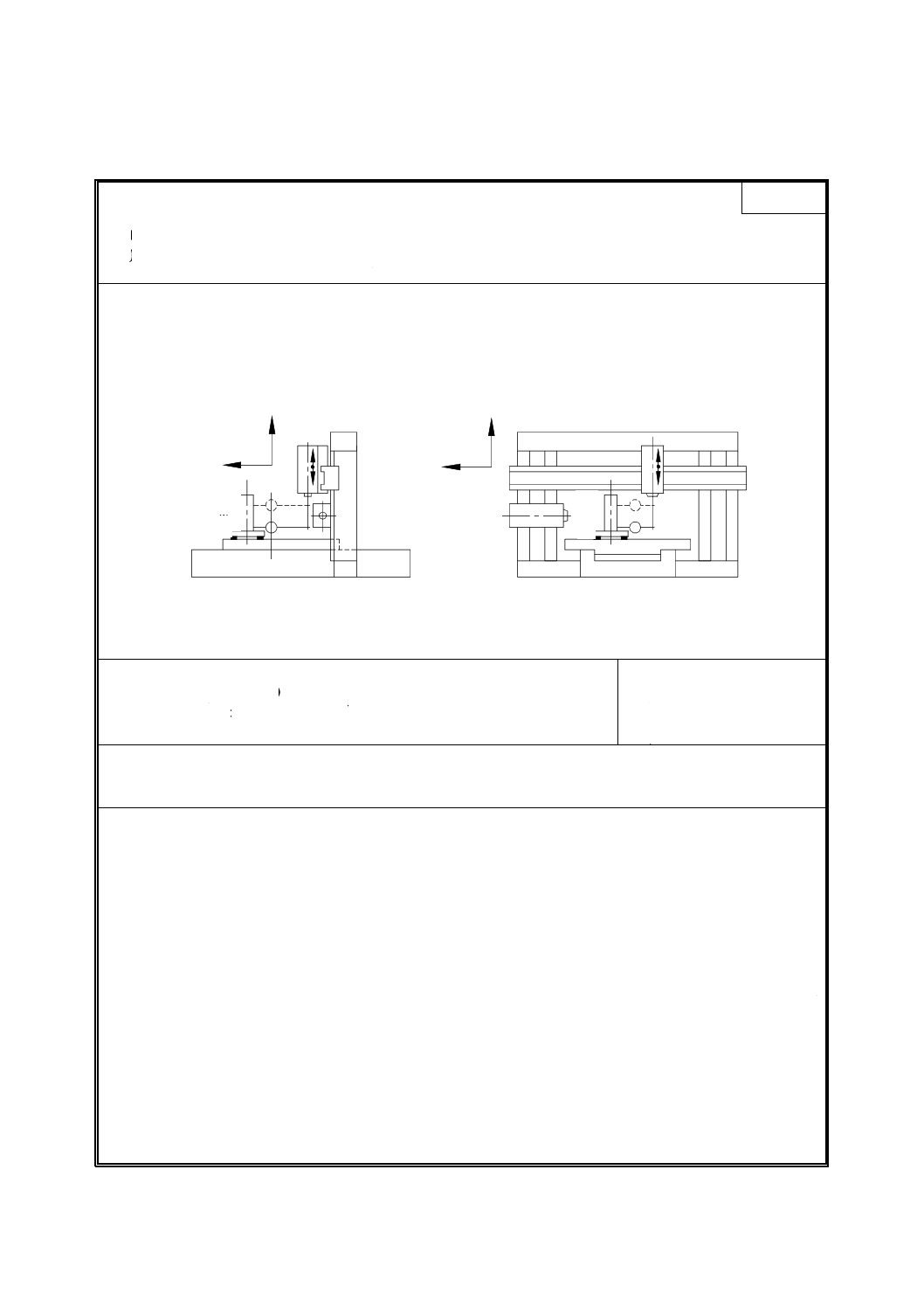

検査事項

立てフライスヘッドの水平方向運動(Y軸)の真直度

a) 水平XY面内で(EXY)

b) 垂直YZ面内で(EZY)

G3

測定方法図

a)

X'

Y

Y

b)

a2

a1

Z

許容値

a)及びb)

測定長さ1 000まで 0.02

1 000を超えるものは 1 000 増すごとに 0.01 を加える。

最大許容値:0.04

部分許容値:測定長さ500について 0.01

測定値

a)

b)

測定器

直定規,ダイヤルゲージ及びブロックゲージ又は光学式測定器若しくは測微顕微鏡及び鋼線(水平面

の測定において)

備考及びJIS B 6191の参照

5.232.11, 5.232.12及び 5.232.13

クロスレールを動きの中央に固定し,テーブルを動きの中央に置く。

a)水平及びb)垂直に対して,直定規を立てフライスヘッドのY軸方向運動と平行(1)にテーブル上に定

置する。

ダイヤルゲージを立てフライスヘッドに取り付けて,その測定子を直定規の使用面に直角に当てる。

立てフライスヘッドを測定長さ(2)だけY軸方向に移動させて読みをとる。

注(1) 平行とは,直定規に当てたダイヤルゲージの読みが立てフライスヘッドの動きの両端で同じ値を

示す状態をいう。

(2) 測定長さとは,通常,コラム間距離であり(クロスレールの全長ではない),これと異なる場合は

製造業者と使用者との合意による。

10

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

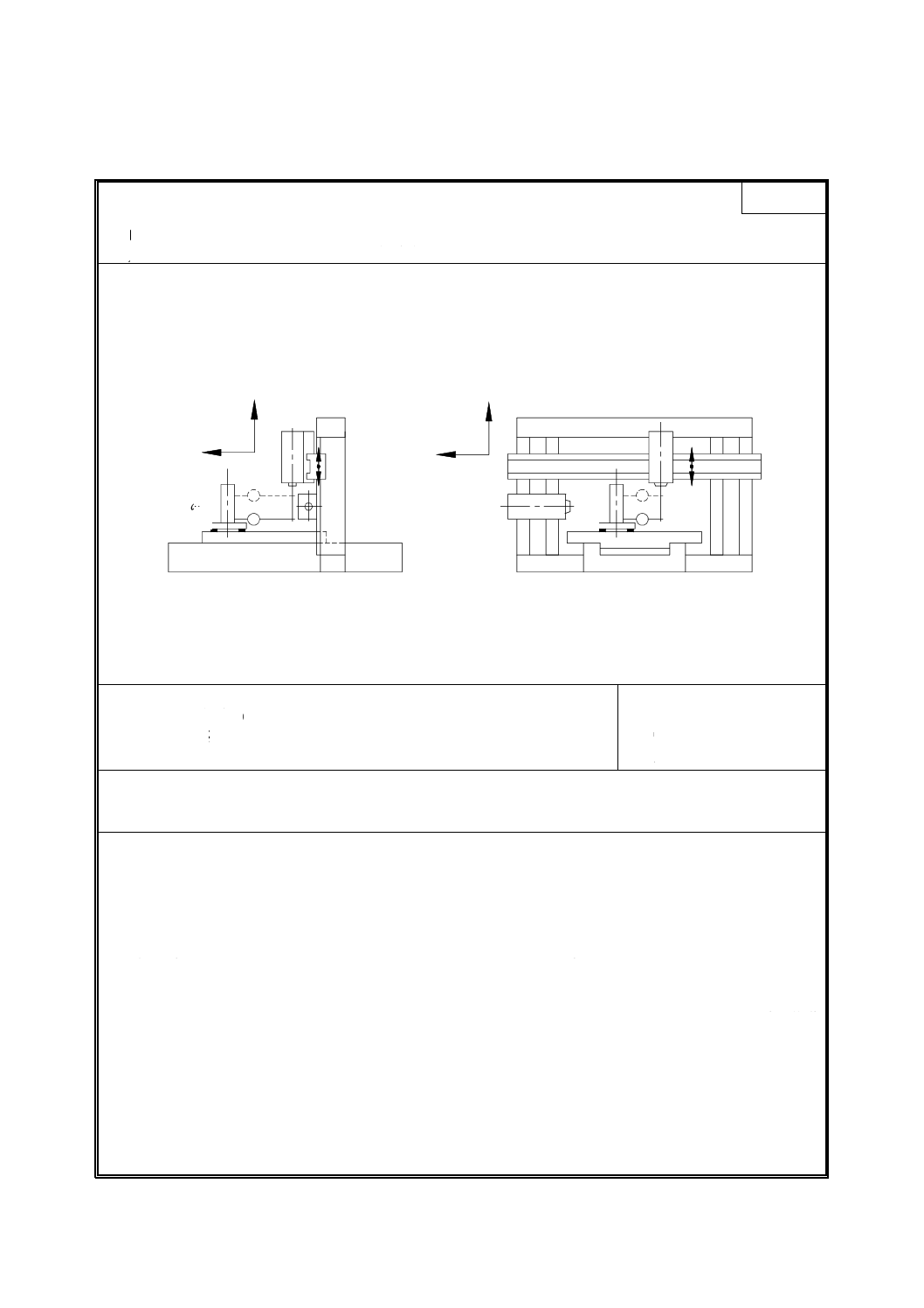

表 2 静的精度検査(続き)

単位 mm

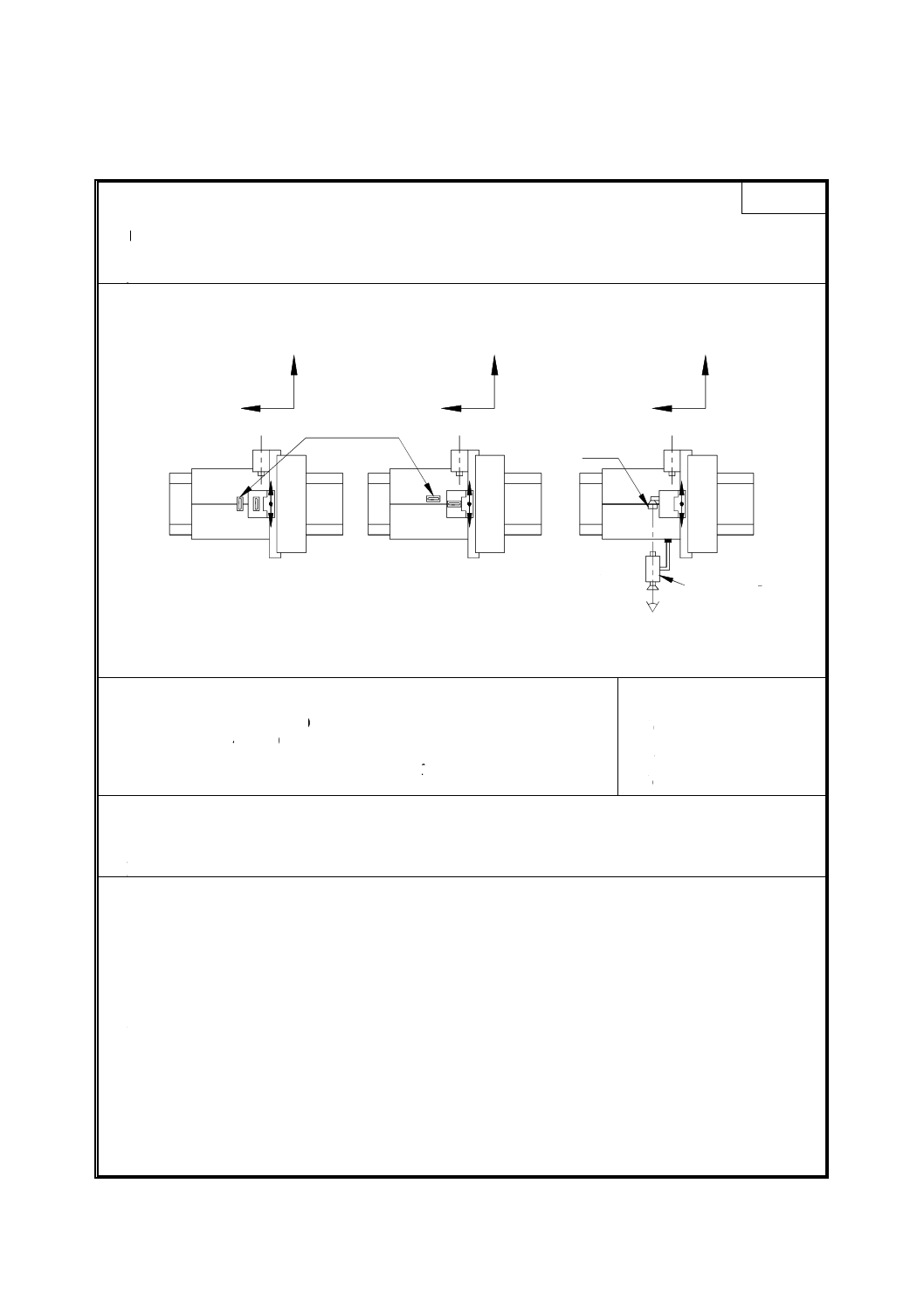

検査事項

立てフライスヘッドの水平運動(Y軸)の角度偏差

a) 垂直YZ面内で(ピッチ:EAY)

b) 垂直ZX面内で(ロール:EBY)

c) 水平XY面内で(ヨー:ECY)

G4

測定方法図

a)

b)

X'

基準用精密水準器

X'

Y

c)

オートコリメータ

反射鏡

X'

Y

Y

許容値

a), b)及びc)

0.04/1 000

部分許容値:測定長さ 300について 0.02/1 000

測定値

a)

b)

c)

測定器

a) 精密水準器又は光学式角度偏差測定装置(オートコリメータ,レーザ干渉測長器など)

b) 精密水準器

c) 光学式角度偏差測定装置(オートコリメータ,レーザ干渉測長器など)

備考及びJIS B 6191の参照

5.231.3 及び 5.232.2

精密水準器又は反射鏡を運動部品上に定置する。

a) (ピッチ:EAY):Y軸方向に垂直に定置

b) (ロール:EBY):X軸方向に垂直に定置

c) (ヨー:ECY):Y軸方向にオートコリメータを水平に定置

Y軸方向の動きによって,テーブルと主軸頭とがともに角度偏差を生じるときは,主軸頭上の精密水

準器の読みと,この精密水準器の読みとの差を測定値とする。

テーブルは,動きの中央に置く。

運動の両方向で,移動に沿って等間隔に最小5か所で測定する。

読みの最大差は,許容値を超えてはならない。

11

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位mm

検査事項

テーブルの運動(X軸)と立てフライスヘッドの水平運動(Y軸)との直角度

G5

測定方法図

X'

Y

許容値

テーブル幅 3 000 までは測定長さ 1 000 について0.03

注 テーブル幅が 3 000 を超える場合は製造業者と使用者との合意

による。

測定値

測定器

直定規,直角定規及びダイヤルゲージ

備考及びJIS B 6191の参照

5.522.4

クロスレールを動きの中央に固定する。

ダイヤルゲージを立てフライスヘッドに取り付ける。直角定規をテーブル運動(X軸)の水平方向と

平行(1)になるように調整する。

直角定規の一辺を直定規に押しつけ,他の一辺にダイヤルゲージを当てる。立てフライスヘッドを測

定長さ(2)だけ移動させ,その間,一定の間隔で少なくとも5か所での読みの最大差を求める。

より精密に測定するためには,直角定規を 180°回して同じ順序で測定を行う。

対応する各測定位置で二つの読みの平均値を計算し,その最大差を求める。

テーブル幅が 2 000 を超える場合は,テーブル幅に沿った他の位置で繰り返し測定する。

注(1) 平行とは,直定規に当てたダイヤルゲージの読みが立てフライスヘッドの動きの両端で同じ値を

示す状態をいう。

(2) 測定長さとは,通常,コラム間距離であり(クロスレールの全長ではない),これと異なる場合は

製造業者と使用者との合意による。

12

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

立てフライスヘッドの上下運動(Z軸)との直角度

a) テーブルの運動(X軸)

b) 立てフライスヘッドの水平運動(Y軸)

備考

この検査は,クロスレール上に複数の立てフライスヘッドがある場合にも適用する。

G6

測定方法図

a)

a1

a2

Z

X'

Y

b)

b1

b2

Z

許容値

a)及びb)

測定長さ 300について 0.02

測定値

a)

b)

測定器

円筒スコヤ,定盤,調整ブロック及びダイヤルゲージ

備考及びJIS B 6191の参照

5.522.4

定盤をテーブル上にX軸及びY軸運動と平行になるように定置し,円筒スコヤをその上に置く。

主軸を締め付けることができるときは,ダイヤルゲージをフライス主軸に取り付け,主軸を締め付け

ることができないときは,ダイヤルゲージを立てフライスヘッドの主軸に近い所に取り付ける。立てフ

ライスヘッドサドル(Y軸)はクロスレールに固定する。

ダイヤルゲージをX軸方向と平行に円筒スコヤに当てて,立てフライスヘッドを測定長さa1, a2 だ

け移動させ,ダイヤルゲージの読みの最大差を直角度の偏差とする。

より精密に測定するためには,円筒スコヤを 180°回して同じ順序で測定を繰り返す。対応する各測

定位置での二つの読みの平均値を計算して最大差を求める。

同様に,Y軸方向で測定長さb1, b2 について測定する。

大形機械では,クロスレールの動きの中央及び両端で測定してもよい。

a2

a1

b2

b1

13

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

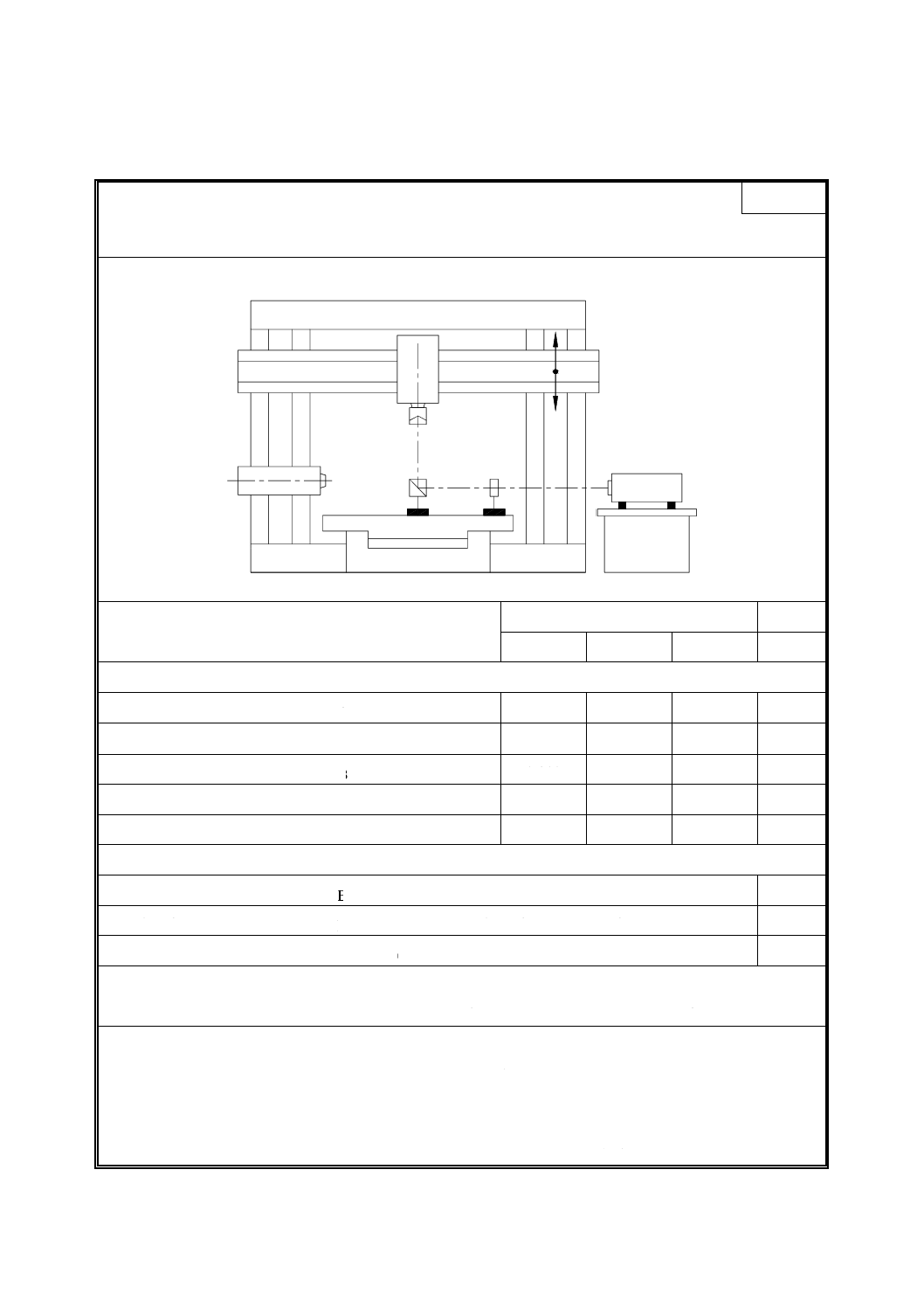

表 2 静的精度検査(続き)

単位 mm

検査事項

クロスレールの上下運動(R軸)の直角度

a) テーブルの運動(X軸)

b) 立てフライスヘッドの水平運動(Y軸)

G7

測定方法図

a)

a1

a2

R

X'

Y

b)

b1

b2

R

許容値

a)及びb)

測定長さ 300について 0.02

測定値

a)

b)

測定器

ダイヤルゲージ,円筒スコヤ,定盤及び調整ブロック

備考及びJIS B 6191の参照

5.522.4

定盤をテーブル上にX軸及びY軸方向に平行になるように定置し,円筒スコヤをその上に置く。

フライス主軸を締め付けることができるときは,ダイヤルゲージをフライス主軸に取り付け,フライ

ス主軸を締め付けることがでないときは,立てフライスヘッドの主軸に近い所に取り付ける。立てフラ

イスヘッドはクロスレールに固定する。

ダイヤルゲージをX軸方向と平行に円筒スコヤに当てて,クロスレールを測定長さa1, a2だけ移動

させ,ダイヤルゲージの読みの最大差を直角度の偏差とする。

より精密に測定するためには,円筒スコヤを180°回して同じ順序で測定を繰り返す。対応する各測

定位置での二つの読みの平均値を計算して最大差を求める。

次に,同様にY軸方向の測定長さb1, b2について測定する。

大型機械の場合は,クロスレールの動きの中央及び両端で測定してもよい。

a2

a1

b2

b1

14

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

クロスレールのR軸方向運動の垂直YZ面内での傾き

a) 下部位置で

b) 中央位置で

c) 上部位置で

G8

測定方法図

R

Y

b)

基準用精密水準器

a)

c)

許容値

a),b)及びc)

0.02/1 000

測定値

a)

b)

c)

測定器

精密水準器

備考及びJIS B 6191の参照

5.232.21

精密水準器をクロスレールの中央の適当な平面上に置き,各位置決め位置での読みをとる。

テーブルは動きの中央に置く。

R軸運動によって,クロスレールとテーブルとに角度偏差を生じるときは,基準になる精密水準器を

テーブル上に置き,クロスレールとテーブルとの各角度偏差の差をその位置での測定値とする。

立てフライスヘッドは,2個あるときは対称位置に,1個のときは動きの中央に置く。

クロスレールは,各位置決め位置で固定する。

15

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

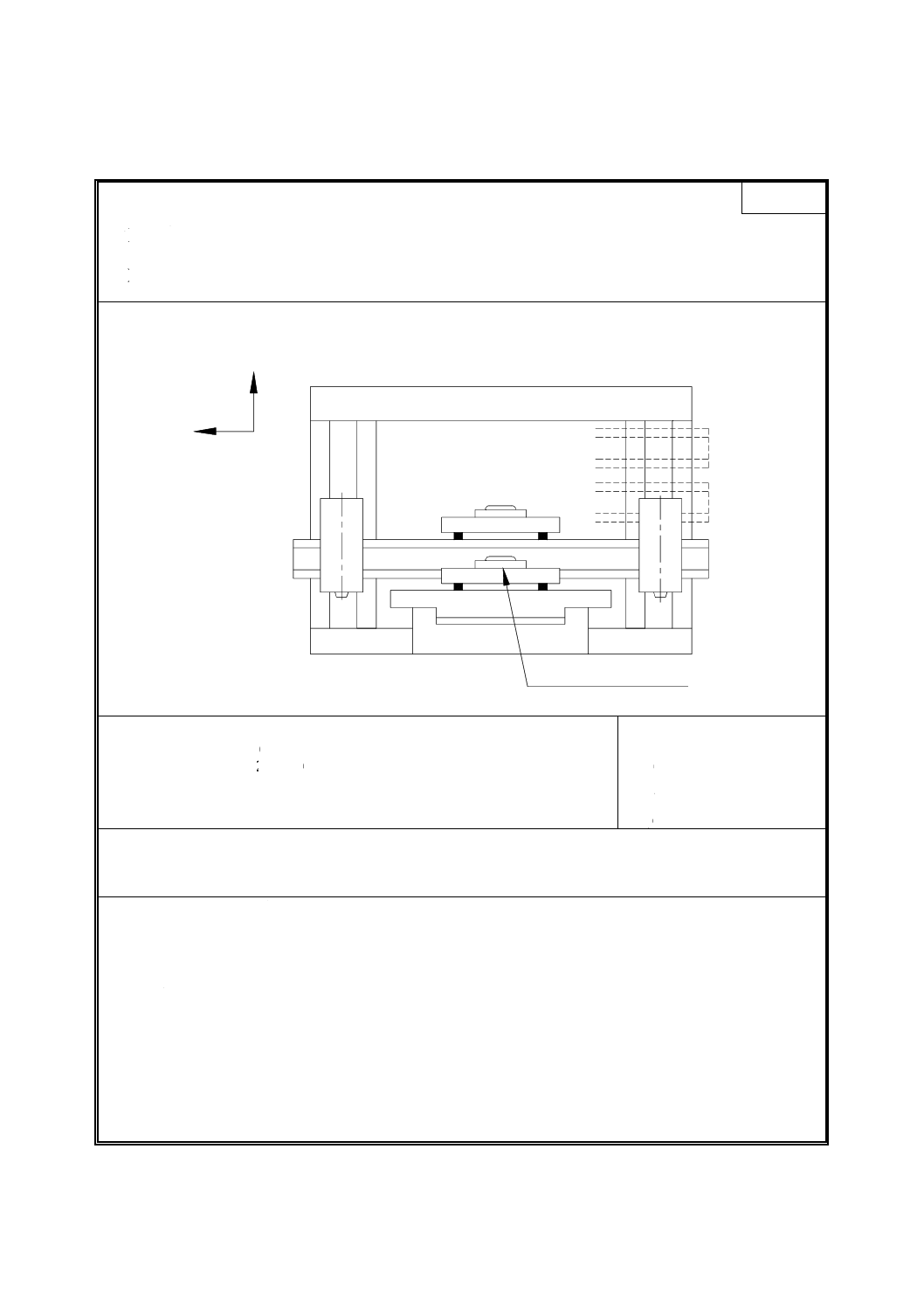

6.2

テーブル

表 2 静的精度検査(続き)

単位 mm

検査事項

テーブル上面の平面度

G9

測定方法図

O

X

A

Y

C

O''

M

M'

O'

m

m'

A''

M''

B

m''

A'

d

d'

O

-Z

O'

O''

C

Y'

+Z

A

A''

A'

B

X

許容値

Y≦3 000でX≦10 000

測定長さ1 000まで 0.02

1 000を超えるものは 1 000 増すごとに 0.01 を加える。

最大許容値:0.1

測定値

測定器

精密水準器及び脚間距離 500の支持台又は光学式測定器,若しくはその他の測定器

備考及びJIS B 6191の参照

5.322,5.323及び5.324

テーブルは動きの中央に置く。

精密水準器又は支持台をもつ水準器をテーブル上面に置き,O-X及びO-Y方向に支持台の長さに

対応した間隔(500)で移動させて読みをとる。

dʼ

dʼ

16

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

テーブル上面の平行度

a) テーブルの運動(X軸)

b) 立てフライスヘッドの水平運動(Y軸)

備考 この許容値は,組立後にテーブル上面の仕上げ加工を行ったものを対象にする。

G10

測定方法図

a)

Z

X'

Y

b)

Z

許容値

a)及びb)

測定長さ2 000まで 0.020

2 000を超えるものは 1 000 増すごとに 0.005を加える。

最大許容値: 0.05

測定値

a)

b)

測定器

ダイヤルゲージ,直定規及びブロックゲージ

備考及びJIS B 6191の参照

5.422.21及び 5.422.22

ダイヤルゲージをフライス主軸又は主軸に近い立てフライスヘッドに取り付ける。ダイヤルゲージを

テーブル上面に垂直に直接又はテーブル上に置いたブロックゲージを介して当てる。

a) クロスレールを動きの中央に固定し,立てフライスヘッドを動きの中央に置く。テーブルをX軸方向に移動さ

せて読みの最大差を求める。

立てフライスヘッドを動きの中央に対して対称な二つの位置に置いて同じ方法で測定を行い,読み

の最大差を求める。

求めた最大差のうちの最大値を平行度の測定値とする。

b) クロスレールを動きの中央に固定し,テーブルを動きの中央に置く。立てフライスヘッドをY軸方向に移動さ

せて読みの最大差を求める。

テーブルの動きの中央に対して対象な二つの位置に置いて同じ方法で測定を行い,読みの最大差を

求める。

求めた最大差のうち最大値を平行度の測定値とする。

備考 組立後に仕上げ加工を行っていない場合の許容値は,製造業者と使用者の合意によって決める。

17

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

中央又は基準T溝とテーブルの運動(X軸)との平行度

G11

測定方法図

X'

Y

許容値

測定長さ2 000まで 0.03

2000を超えるものは1 000増すごとに 0.01 を加える。

最大許容値: 0.1

部分許容値:測定長さ 1 000 について 0.02

測定値

測定器

ダイヤルゲージ及び直角定盤

備考及びJIS B 6191の参照

5.422.21

ダイヤルゲージを機械の固定部分に取り付けて,基準T溝の側面に当てる。

テーブルを移動させてダイヤルゲージの読みの最大差を求める。

18

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

フライス主軸

表 2 静的精度検査(続き)

単位 mm

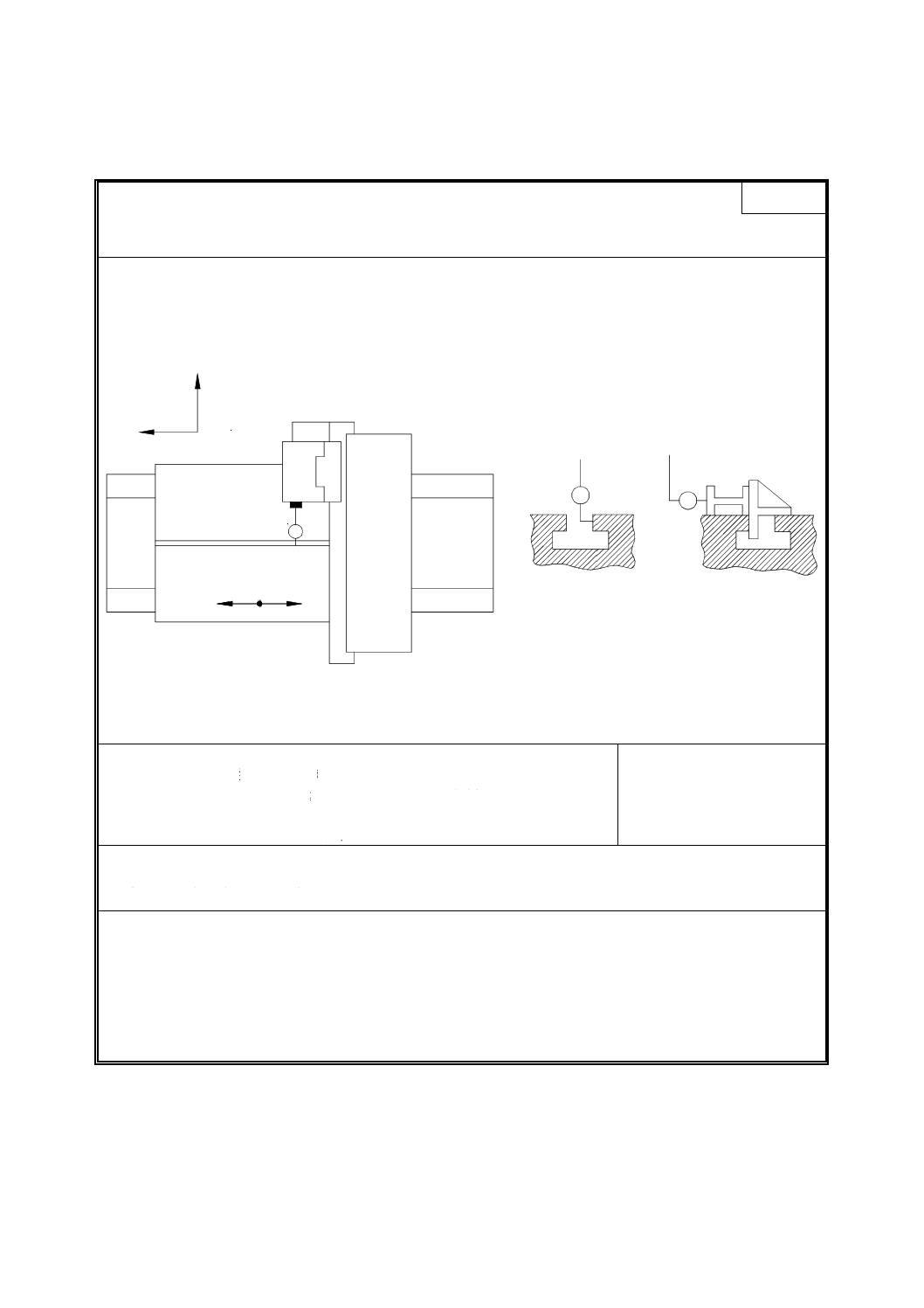

検査事項

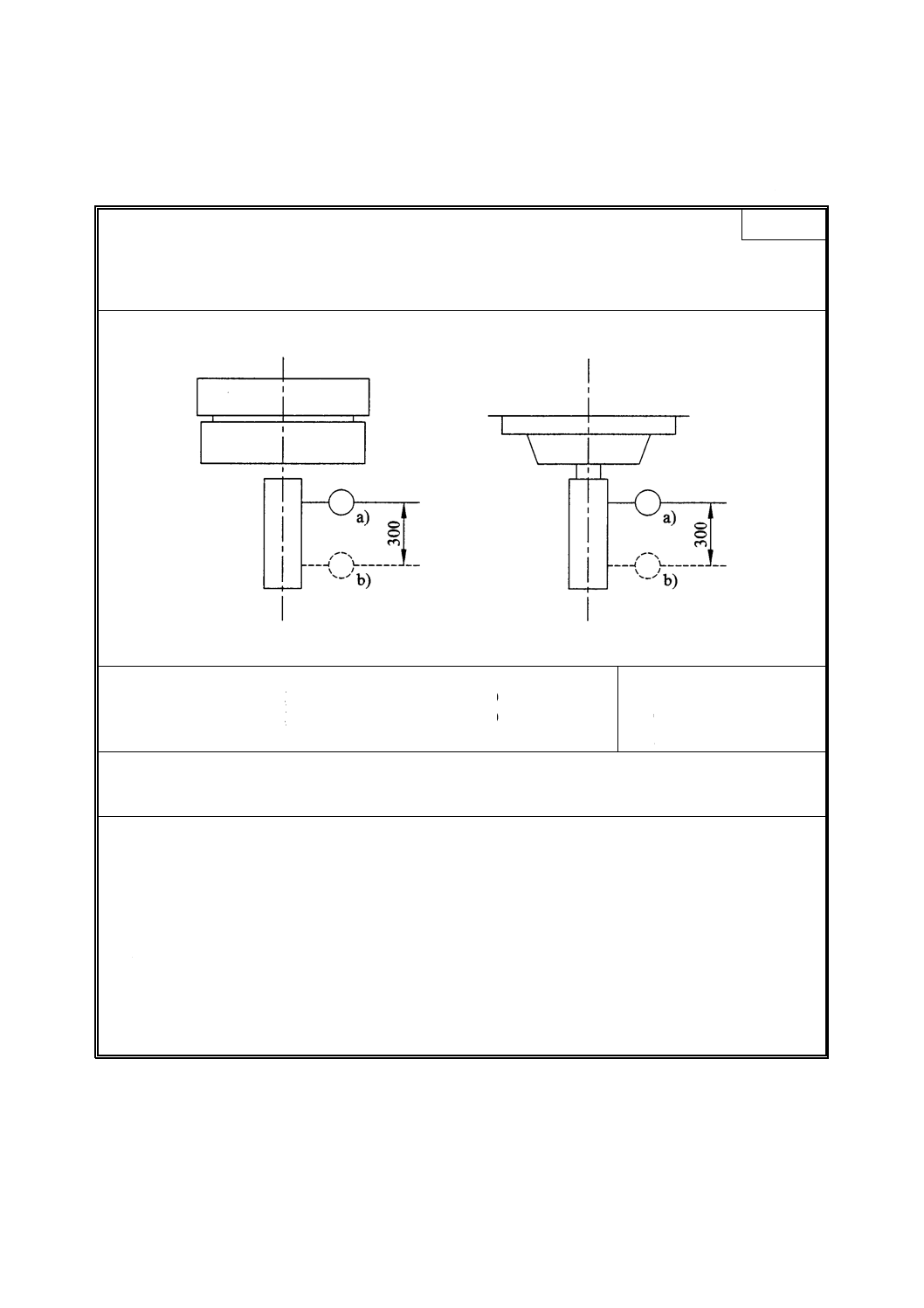

フライス主軸のテーパ穴の振れ

a) 主軸端で

b) 主軸端から 300の位置で

備考

この検査は,立て及び横フライス主軸のそれぞれについて行う。

G12

測定方法図

許容値

D≦200 a) 0.010 b) 0.020

D>200 a) 0.015 b) 0.030

D:主軸端外径

測定値 D=

a)

b)

測定器

ダイヤルゲージ及びテストバー

備考及びJIS B 6191の参照

5.612.3

ダイヤルゲージを立て及び横フライスヘッドに取り付け,テストバーを主軸穴にはめる。

ダイヤルゲージを主軸端にできるだけ近い位置a)に当て,主軸を回転させて読みの最大差をとる。

引き続いて同じ測定を位置a)から 300離れた位置b)で行う。

19

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

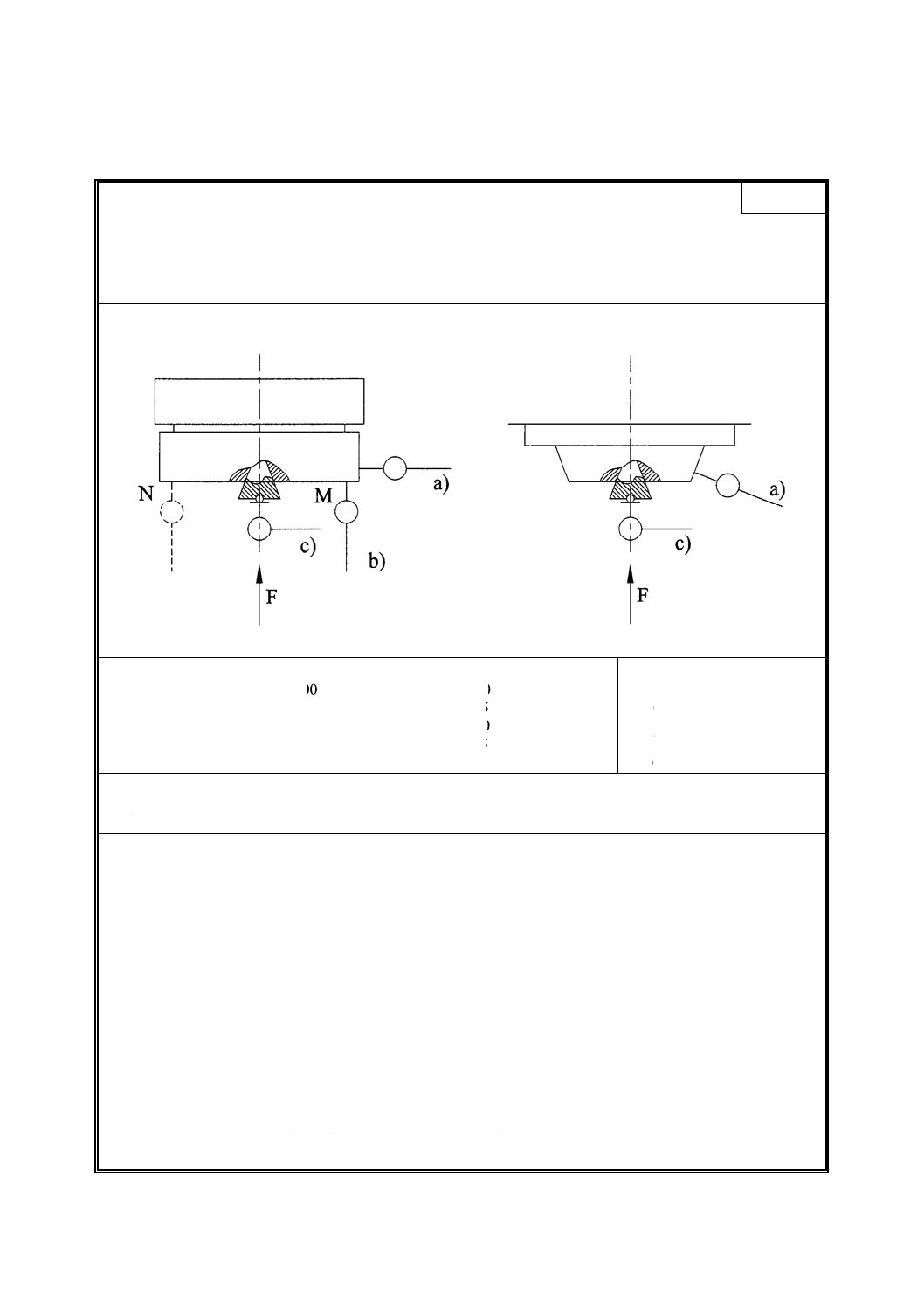

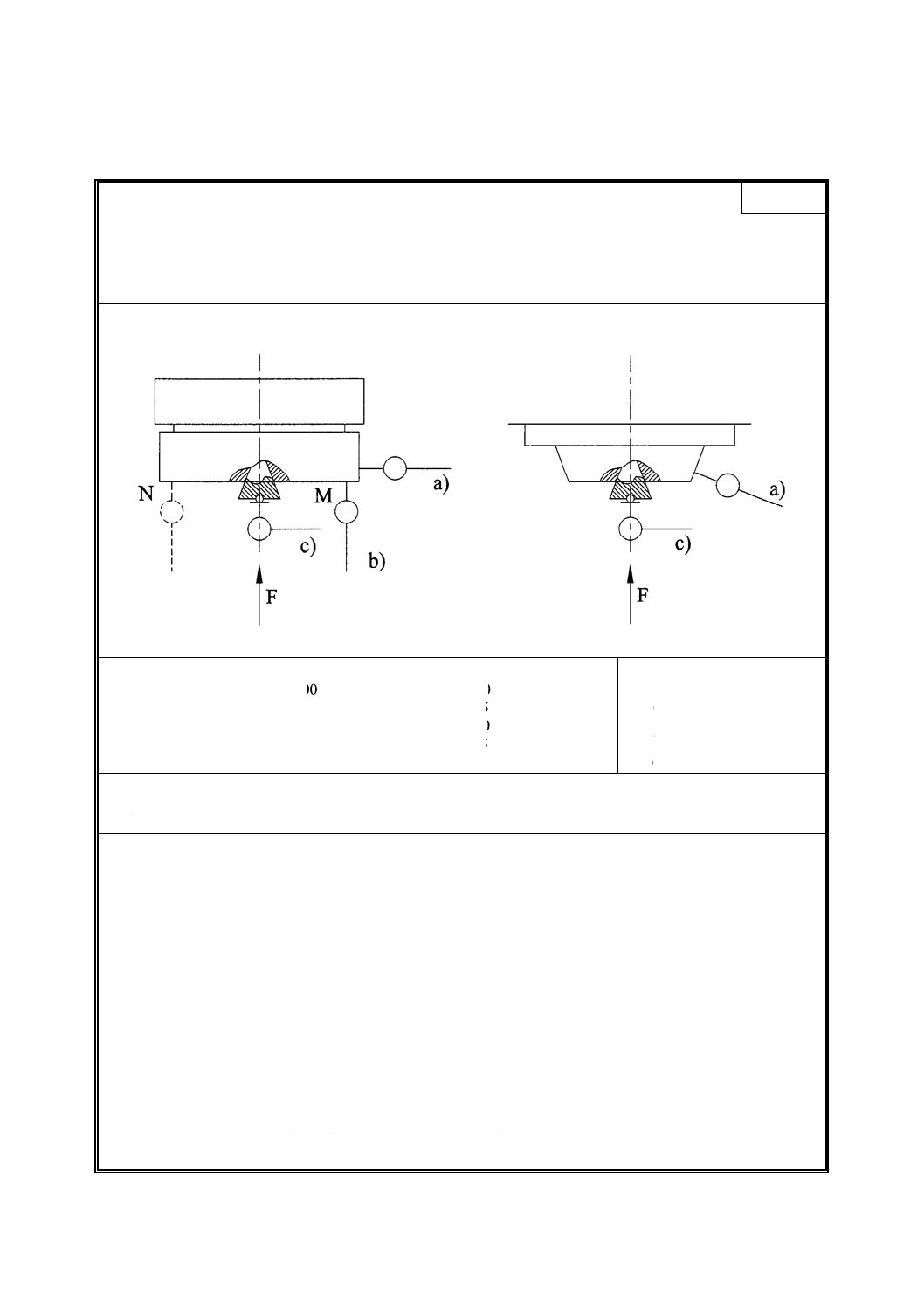

表 2 静的精度検査(続き)

単位 mm

検査事項

フライス主軸

a) 外面の振れ

b) 主軸端面の振れ(軸方向の動きを含む)

c) 軸方向の動き

備考

この検査は,立て及び横フライス主軸のそれぞれについて行う。

G13

測定方法図

許容値

D≦200 D>200

a) 0.010 0.015

b) 0.015 0.020

c) 0.010 0.015

D:主軸端外径

測定値 D=

a)

b)

c)

測定器

ダイヤルゲージ

備考及びJIS B 6191の参照

ダイヤルゲージを立て及び横フライスヘッド又は機械の固定部分に取り付ける。

a) 5.612.2

ダイヤルゲージを主軸外面の母線に垂直に当てて,フライス主軸を回転させて読みをとる。

b) 5.632

ダイヤルゲージを主軸端面の外縁にできるだけ近い位置Mに当て,主軸を回転させて読みの最大差をとる。

次に,ダイヤルゲージを位置Nに当てて同じ測定を行う。

この二つの読みの平均値を測定値とする。

c) 5.622.1 及び 5.622.2

必要があれば適当な手段を用いて主軸中心に鋼球をはめる。

ダイヤルゲージを鋼球に当て,主軸を回転させて読みとる。

力Fの大きさと方向とは製造業者が決める。予圧をかけた軸受が使用されているときは力Fをかける必要はな

い。

20

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

立てフライス主軸の回転軸と次の運動との直角度

a) テーブルのX軸方向運動

b) 主軸頭のY軸方向運動

備考

この検査は,クロスレール上に複数の立てフライスヘッドがある場合にも適用する。

G14

測定方法図

a)

Z

X'

Y

b)

Z

許容値

0.04/1 000(1)

注(1)

1 000 は,ダイヤルゲージを当てた2点間の距離

測定値

測定器

ダイヤルゲージ,支持アーム及び直定規又は定盤

備考及びJIS B 6191の参照

5.512.32

a) 直定規をテーブルのX軸方向運動と平行にテーブルの中心線に沿って定置する。

テーブル,クロスレール及び立てフライスヘッドはそれぞれ動きの中央で締め付ける。

クイル又はラムは移動量の 1/3だけ立てフライスヘッドから繰り出す。

ダイヤルゲージの支持アームをフライス主軸に取り付け,ダイヤルゲージを直定規に垂直になるように調整し

て読みをとる。

次に,主軸を 180°回して読みをとる。二つの読みの差を2点間の距離で割った値を直角度の偏差とする。

b) 直定規をY軸方向運動と平行に定置して同様に測定する。

21

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

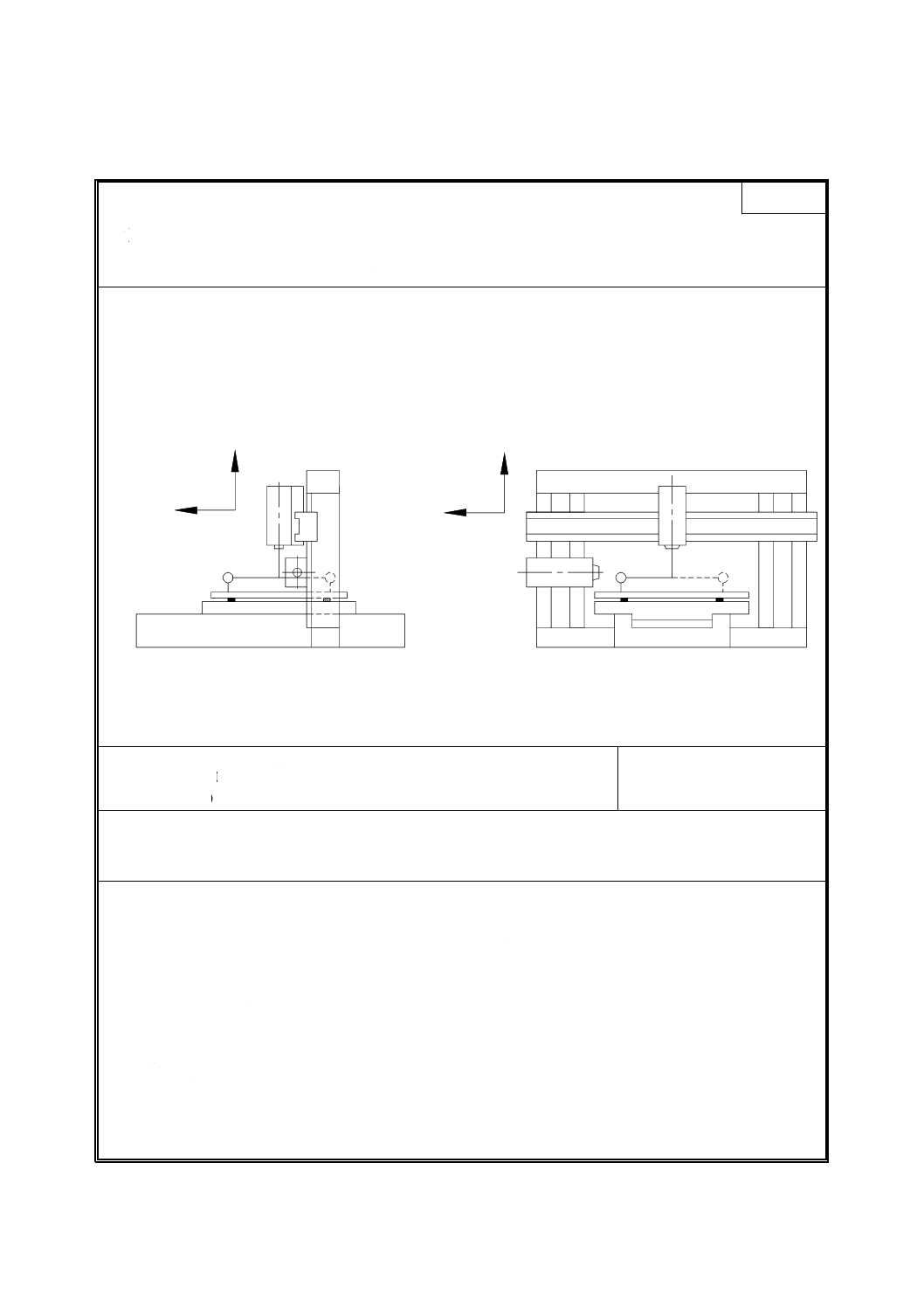

6.4

旋回フライスヘッド

表 2 静的精度検査(続き)

単位 mm

検査事項

立てフライスヘッドを旋回したときの立てフライスヘッドの旋回軸とテーブルの運動(X

軸)との平行度

備考 この検査は,旋回できる横フライスヘッドにも適用する。

G15

測定方法図

旋回軸中心線

X

Z

Y

Z

α

旋回角度

測定点

許容値

立てフライスヘッドの旋回軸中心から 500の位置に取り付けたダイ

ヤルゲージに対して

α≦ 10°に対して 0.02

10°<α≦ 20°に対して 0.03

α> 20°に対して 0.04

測定値

測定器

直角定規,定盤,調整ブロック及びダイヤルゲージ

備考及びJIS B 6191の参照

5.422.22

定盤をテーブル上にX軸方向及びY軸方向運動と平行になるように定置し,その上に垂直面がY軸

方向運動に平行になるように平面形直角定規を定置する。

クロスレール及び立てフライスヘッドサドルを動きの中央に固定する。

ダイヤルゲージを立てフライスヘッドに取り付け,立てフライスヘッドの旋回軸中心線から 500の位

置に当てる。

ダイヤルゲージをX軸方向に平面形直角定規に当て,立てフライスヘッドを旋回させて読みの差をと

る。

22

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

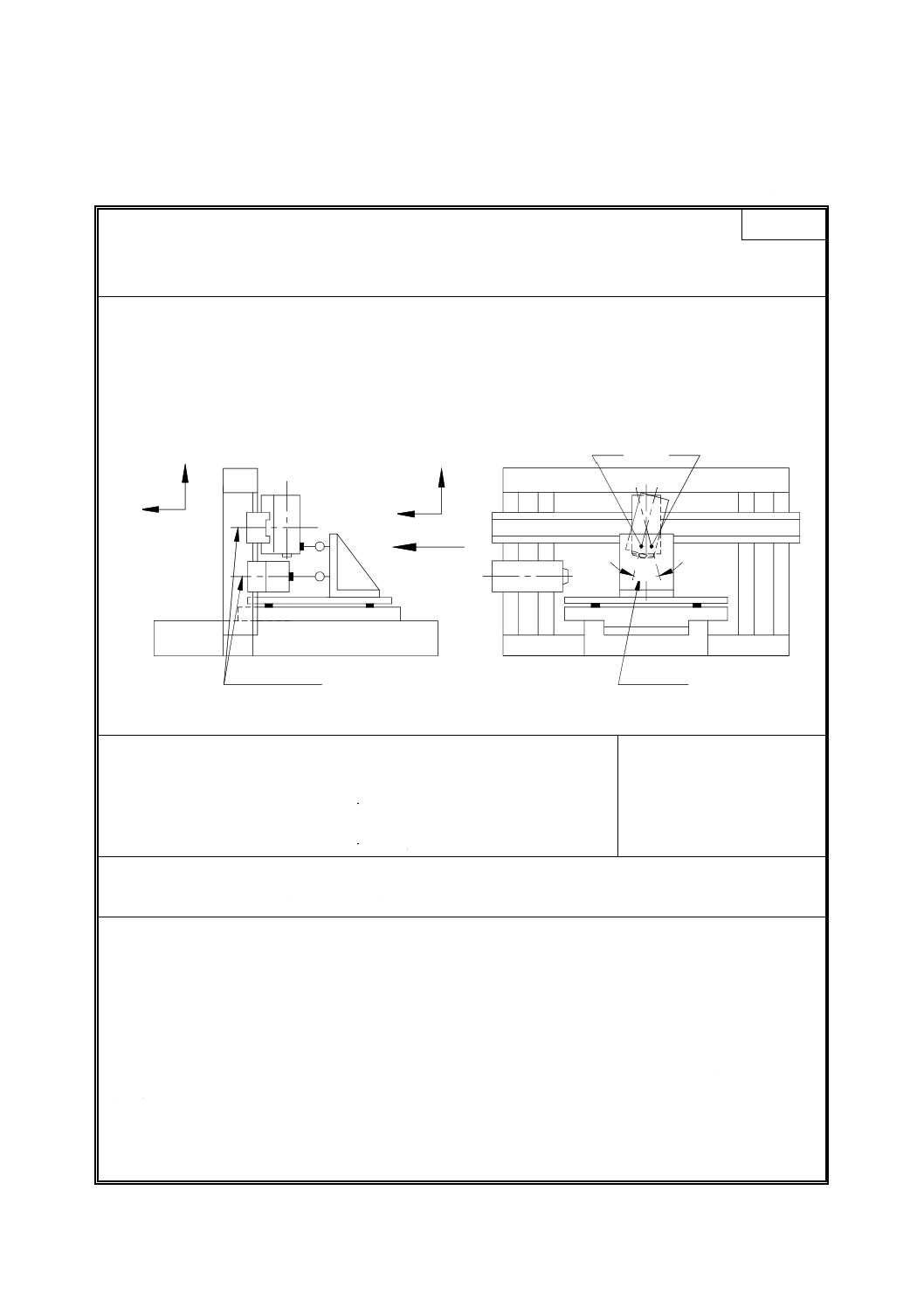

6.5

横フライスヘッド

表 2 静的精度検査(続き)

単位 mm

検査事項

コラム上の横フライスヘッドの上下運動(W軸)との直角度

a) テーブルの運動(X軸)

b) 立てフライスヘッドの運動(Y軸)

G16

測定方法図

a)

a2

a1

W

X

Y

b1

b2

b)

W

許容値

a)及びb)

測定長さ 300について 0.03

測定値

測定器

円筒スコヤ,定盤,調整ブロック及びダイヤルゲージ

備考及びJIS B 6191の参照

5.522.4

定盤をテーブル上にX軸及びY軸運動と平行(1)になるように定置し,円筒スコヤをその上に置く。

a) ダイヤルゲージを円筒スコヤにX軸方向と平行に当て,横フライスヘッドを測定長さa1, a2だけ

移動し,ダイヤルゲージの読みの最大差を直角度の偏差とする。

より精密な測定として,円筒スコヤを180°回転し,同じ手順で測定を繰り返し,それぞれの測定

位置での平均値及び最大差を記録する。

b) 次に,ダイヤルゲージを円筒スコヤにY軸方向と並行に当て,測定長さb1, b2について測定する。

注(1) 平行とは,直定規に当てたダイヤルゲージの読みが横フライスヘッドの動きの両端で同じ値を示

す状態をいう。

a2

a1

b2

b1

23

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

横フライス主軸中心線と立てフライスヘッドの水平運動(Y軸)との平行度

a) 垂直YZ面内で

b) 水平XY面内で

備考 この検査は,取外し可能な横フライスヘッドには適用しない。

G17

測定方法図

300

a)

b)

許容値

a)及びb)

測定長さ 300について 0.03

測定値

a)

b)

測定器

テストバー及びダイヤルゲージ

備考及びJIS B 6191の参照

5.422.3

横フライスヘッドを動きの下部位置に,クロスレールを動きの中央に固定する。

ダイヤルゲージを立てフライスヘッドに取付け,ダイヤルゲージを横フライス主軸にはめたテストバ

ーに,主軸端にできるだけ近くで,a) 垂直,及びb) 水平に当てる。

立てフライスヘッドを測定長さだけ移動させて読みをとる。

ダイヤルゲージの読みの最大差を平行度の偏差とする。

検査は,a)及びb)の両方について主軸の振れの平均位置で行う。

24

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 静的精度検査(続き)

単位 mm

検査事項

横フライス主軸の回転中心線とテーブルの運動(X軸)との直角度

備考 この検査は,取外し可能な横フライスヘッドには適用しない。

G18

測定方法図

X'

Y

許容値

0.04/1 000(1)

注(1) 1 000 は,ダイヤルゲージを当てる2点間の距離

測定値

測定器

直定規,ダイヤルゲージ及び支持アーム

備考及びJIS B 6191の参照

5.512.32

テーブルのX軸方向運動と平行に直定規をテーブルの中央に横向きにして定置する。テーブルは動き

の中央に固定する。

横フライスヘッドを動きの下部位置に固定する。

ダイヤルゲージを取付けた支持アームを横フライス主軸に取付け,直定規に直角に当てて読みとる。

次に,主軸を180°回して読みを取る。二つの読みの差を2点間の距離で除した値を直角度の偏差とする。

25

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

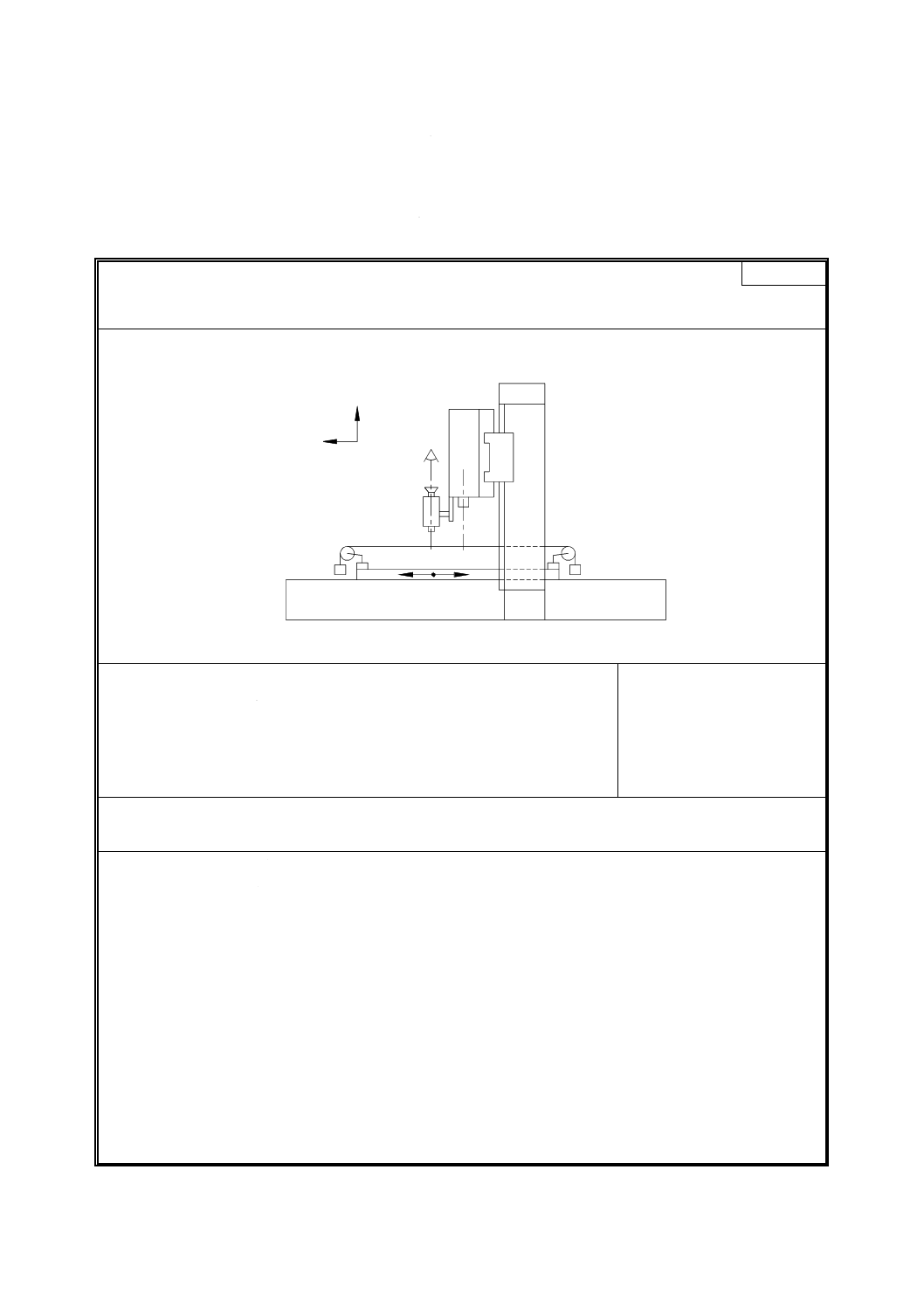

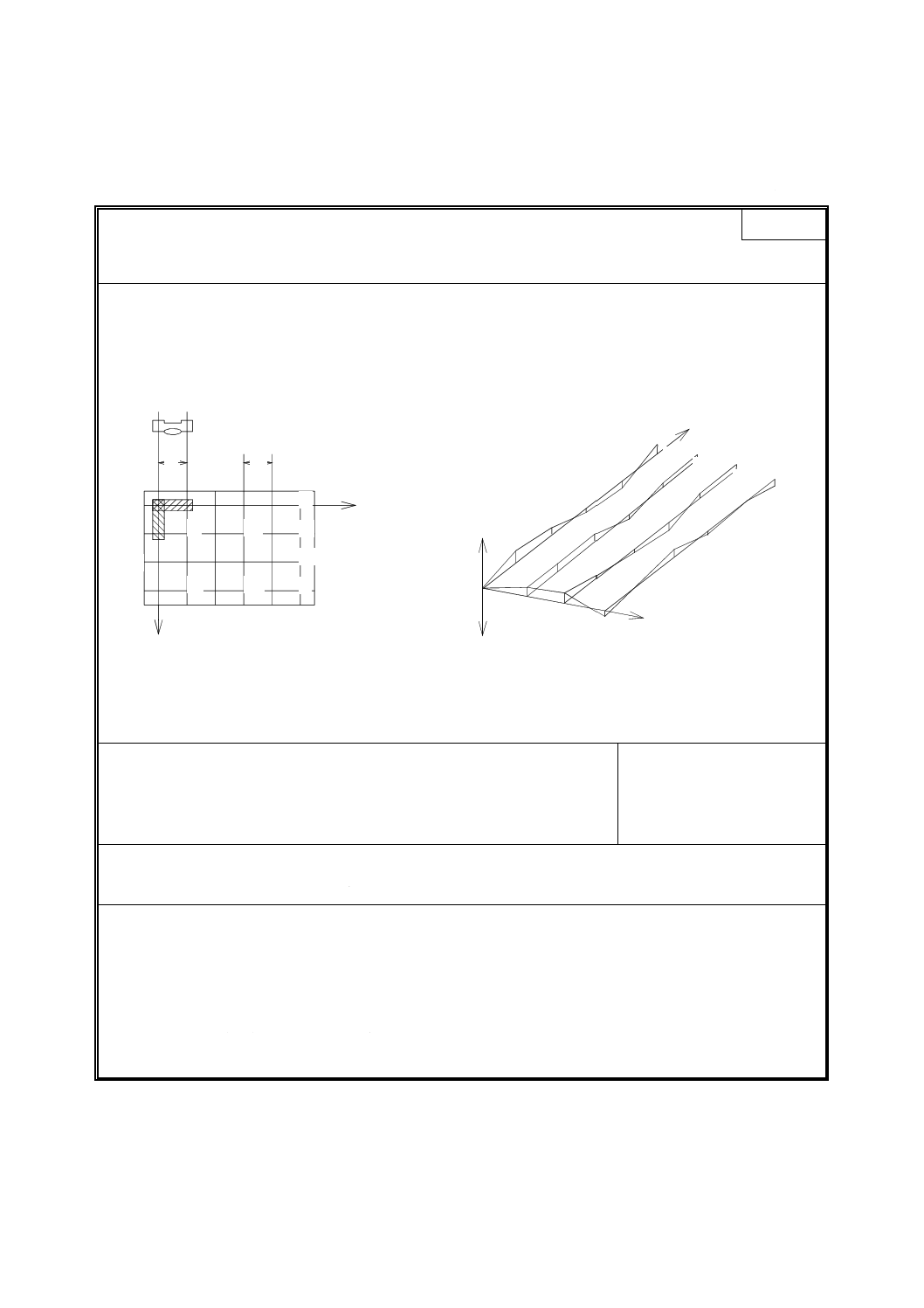

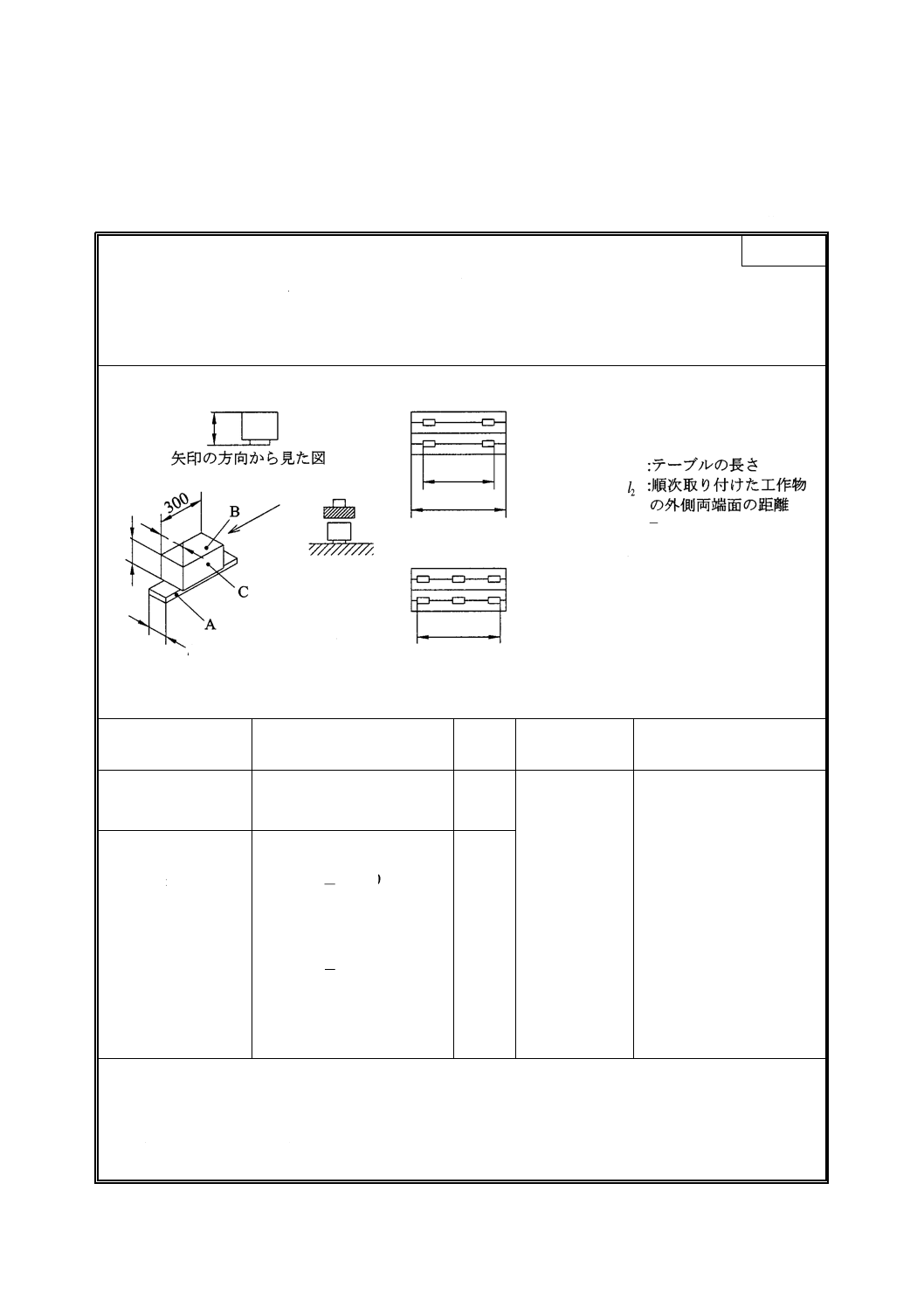

7. 工作精度検査 工作精度検査は,表3による。

7.1

平フライスによる加工

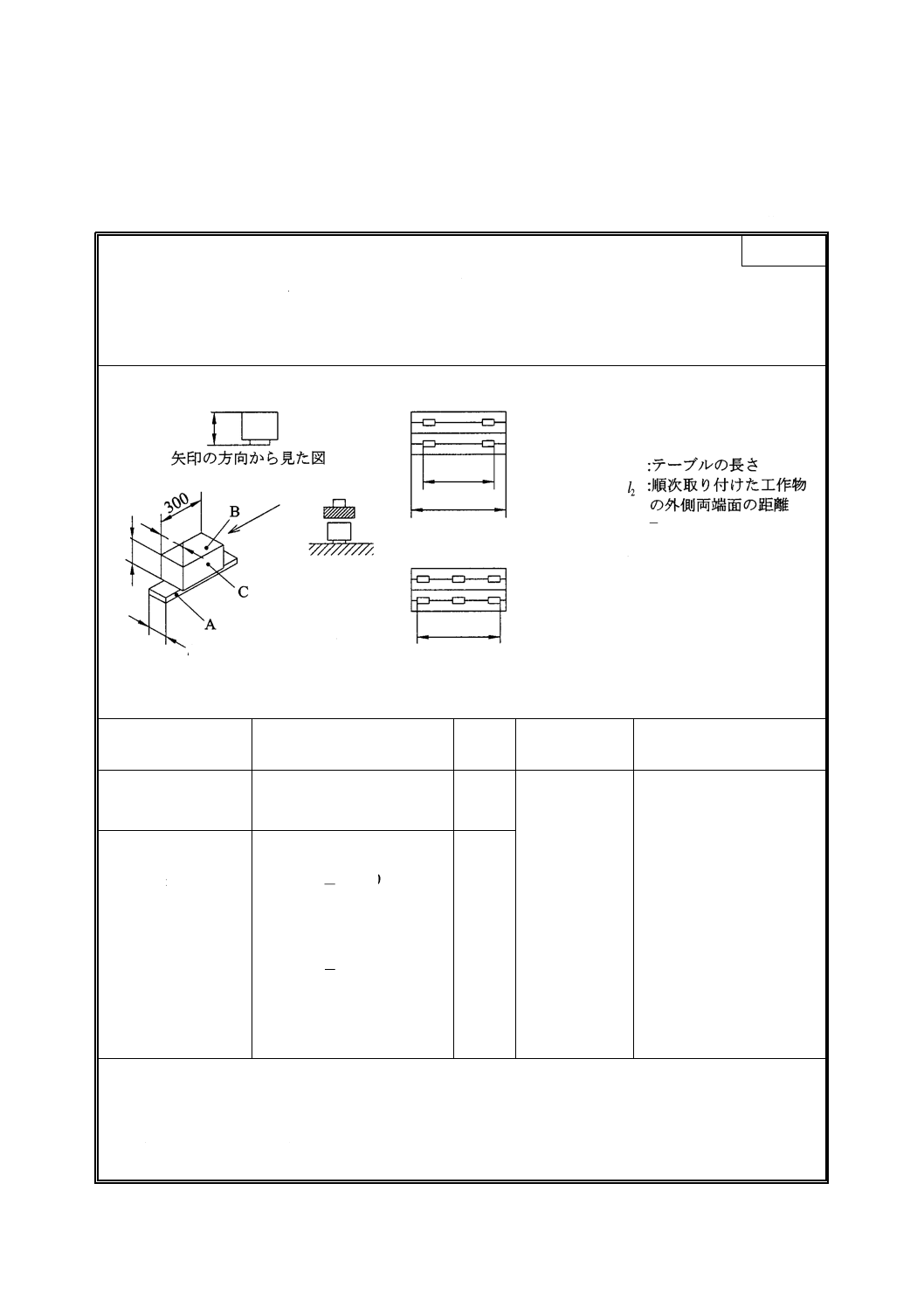

表 3 工作精度検査

単位 mm

検査事項

a) テーブルのX軸方向の自動送りによる工作物上面Bの平面フライス削り。

b) テーブルの長さが 2 000 までの機械は,4個の工作物のフライス削りを行う。

2 000を超える機械の場合は,図に示すように6個(又は8個)の工作物を取付けて

もよい。

備考 この検査は,使用者の特定の要求(工作物)がない場合にだけ適用する。

M1

測定方法図

b2

b1=h1=150 mm

b2=h2=110 mm

l1l2

l1 − l2 = 600

l2

l2

l1

h

2

b1

h

1

検査事項

許容値

測定値

測定器

備考及びJIS B 6191の参

照項目

a) 各工作物の面B

の平面度

0.02

直定規及びブ

ロックゲージ,

又はダイヤル

ゲージ及び定

盤,若しくはマ

イクロメータ

3.1,3.22,4.1,4.2,5.321

及び5.412.2

検査を開始する前に

−面Aを平らにする。

−テーブル運動(X軸)と

平行に工作物を並べる。

−フライス主軸に取り付

けたフライスの精度は

次による。

1) 外周の振れ≦0.02

2) 端面の振れ≦0.03

b) 工作物の高さh1

の差

一つの工作物 又は

l2 ≦ 2 000 0.03

2000<l2 ≦ 5 000 0.05

5000<l2 ≦ 10 000 0.08

備考及びJIS B 6191の参照

立てフライス主軸にエンドミル又は正面フライスが取り付けられている状態で,加工を行う。

それ以外のすべての条件(工具の品質と寸法,切削速度及び送り速度,工作物の材料)は製造

業者が指定する。

工作物はすべて同じ硬さとする。

26

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

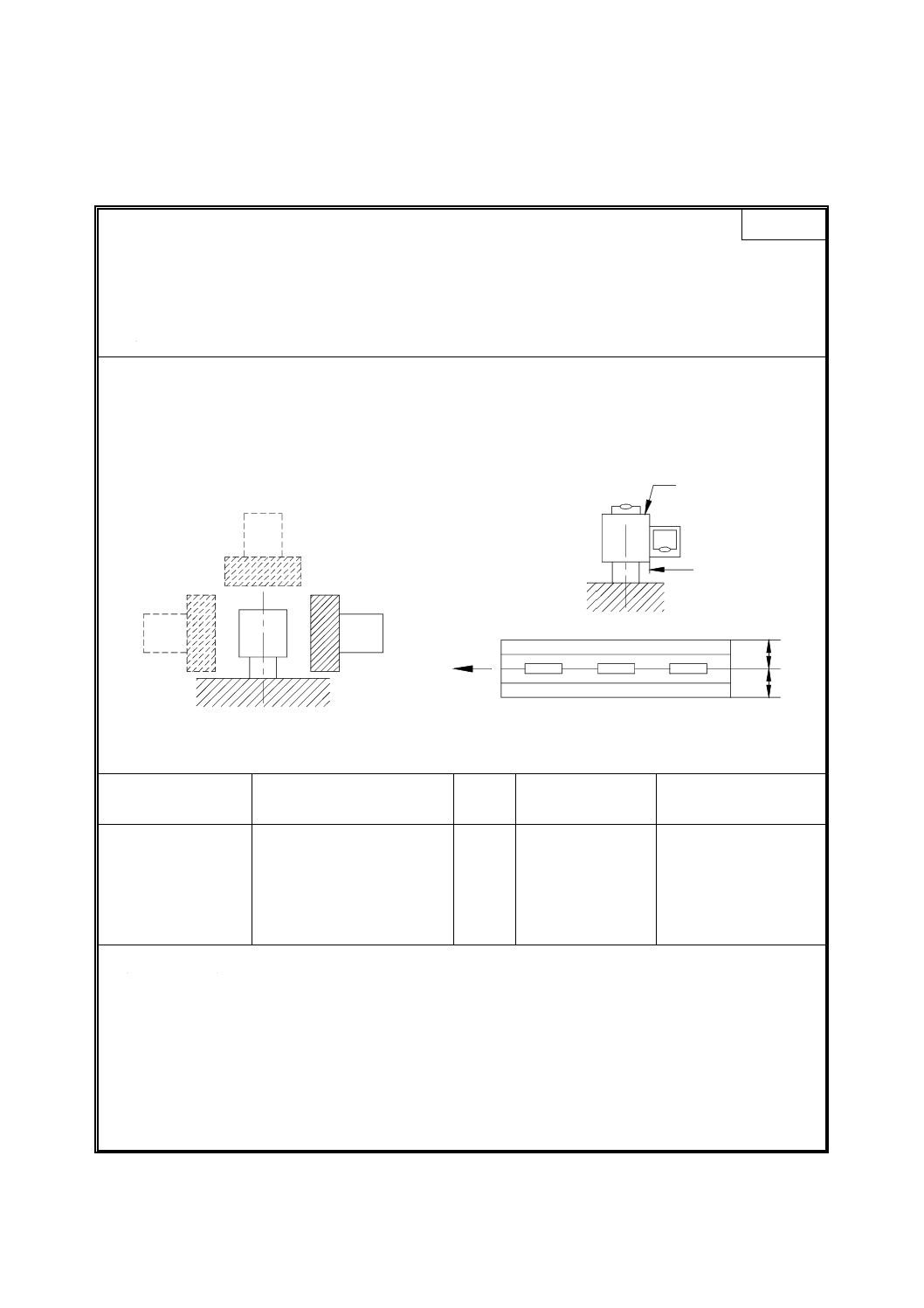

7.2

側面フライス削り

表3 工作精度検査(続き)

単位 mm

検査事項

2個又は3個の工作物をテーブルのX軸方向に置き,工作物の一つの側面のフライス

削りを行う。

面Bに直角な一つの面は,右又は左コラム面で案内される工具(横フライスヘッド)

で加工する。

備考1. この検査は横フライスヘッドを備えている場合に行う。

2. この検査は,使用者の特定の要求(工作物)がない場合にだけ適用する。

M2

測定方法図

M1と同じ工作物を使用

X

B

C1

検査事項

許容値

測定値

測定器

備考及びJIS B 6191の

参照項目

側面Cと面Bとの直

角度

0.02/300

精密水準器

3.1,3.22,4.1,4.2,5.321

及び5.512.2

工作物はテーブルのX

軸方向運動と平行にす

る。

備考及びJIS B 6191の参照

横フライス主軸にエンドミル又は正面フライスが取り付けられた状態で加工する。

それ以外のすべての条件(工具の品質と寸法,切削速度と送り速度,工作物の材料)は,製造業者が

指定する。

工作物はすべて同じ硬さとする。

27

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

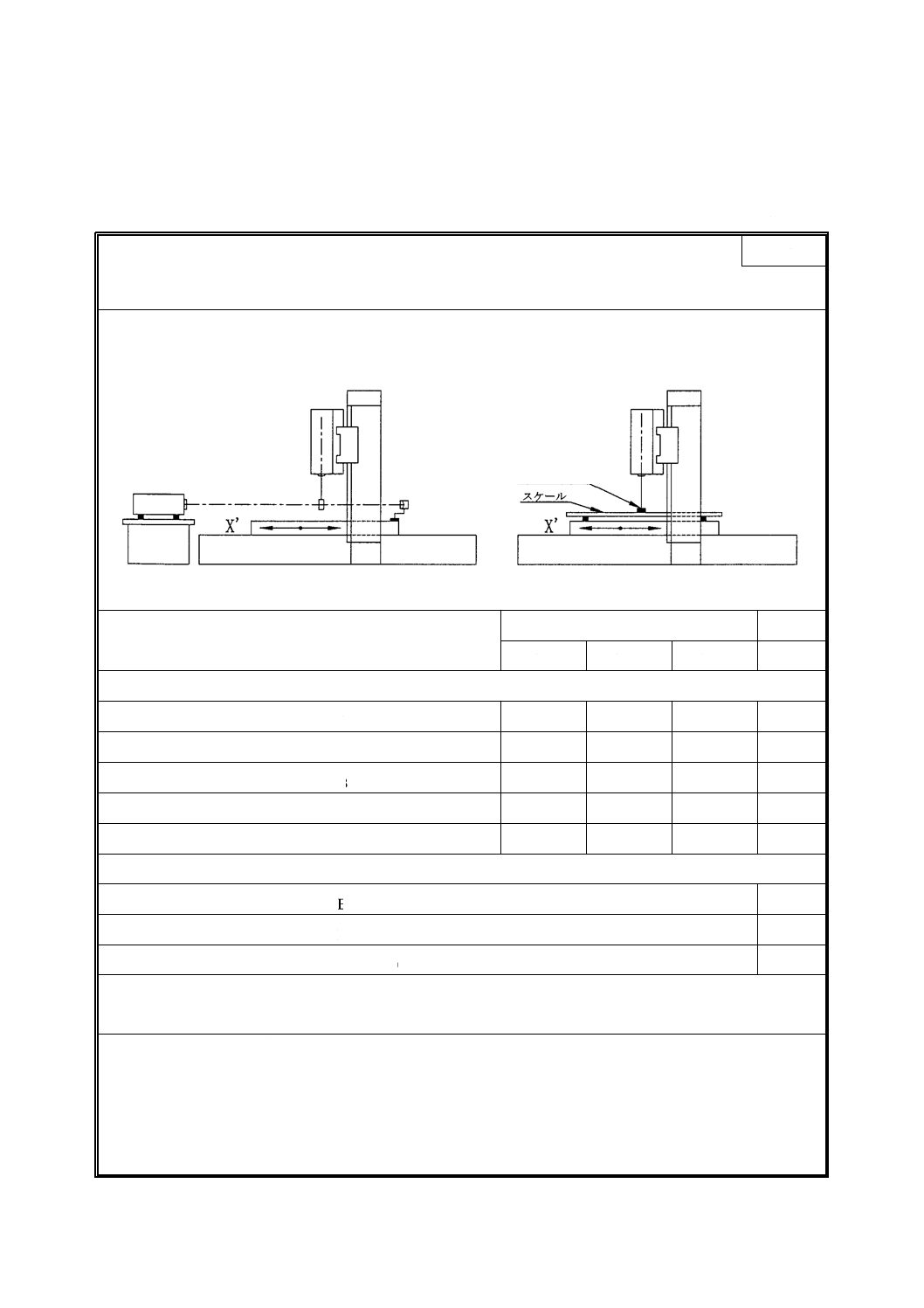

8. 数値制御による位置決め精度検査 数値制御による位置決め精度検査は,表4による。

8.1

直進軸

表 4 数値制御による位置決め精度検査

単位 mm

検査事項

テーブルのX軸方向運動の位置決め精度

P1

測定方法図

読取り装置

許容値

測定長さ

測定値

≦500

≦1 000

≦2 000

軸が2 000以下の場合

両方向位置決めの正確さ A

0.020

0.025

0.032

一方向位置決めの繰返し性 R↑及びR↓

0.008

0.010

0.013

軸の反転値 B

0.010

0.013

0.016

両方向位置決めの系統偏差 E

0.016

0.020

0.025

平均両方向位置決め偏差 M

0.010

0.013

0.016

軸が2000を超える場合

両方向位置決めの系統偏差 E 0.025に1 000増すごとに0.005を加える

平均両方向位置決め偏差 M 0.016に1 000増すごとに0.003を加える

軸の反転値 B 0.016に1 000増すごとに0.003を加える

測定器

リニアスケール(ピッチマスター)及び測微顕微鏡(ダイヤルゲージ)又はレーザ干渉測長器

備考及びJIS B 6192の参照

工具位置と工作物位置との相対位置を測定する。リニアスケール(ピッチマスター)を使用する

場合は,リニアスケール(ピッチマスター)をテーブル上にX軸方向と平行に定置し,測微顕微

鏡(ダイヤルゲージ)は,工具位置に取り付ける。レーザ干渉測長器を使用するときは,反射鏡

をテーブル上に取り付け,レーザ干渉計を工具位置に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6192の 3.,4.及び7.による。

28

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 数値制御による位置決め精度検査(続き)

単位 mm

検査事項

立てフライスヘッドサドルのY軸方向運動の位置決め精度

P2

測定方法図

許容値

測定長さ

測定値

≦500

≦1 000

≦2 000

軸が2 000以下の場合

両方向位置決めの正確さ A

0.020

0.025

0.032

一方向位置決めの繰返し性 R↑及びR↓

0.008

0.010

0.013

軸の反転値 B

0.010

0.013

0.016

両方向位置決めの系統偏差 E

0.016

0.020

0.025

平均両方向位置決め偏差 M

0.010

0.013

0.016

軸が2 000を超える場合

両方向位置決めの系統偏差 E 0.025に1 000増すごとに0.005を加える

平均両方向位置決め偏差 M 0.016に1 000増すごとに0.003を加える

軸の反転値 B 0.016に1 000増すごとに0.003を加える

測定器

リニアスケール(ピッチマスター)及び測微顕微鏡(ダイヤルゲージ)又はレーザ干渉測長器

備考及びJIS B 6192の参照

工具位置と工作物位置との相対位置を測定する。リニアスケール(ピッチマスター)を使用する

場合は,リニアスケール(ピッチマスター)をテーブル上にY軸方向と平行に定置し,測微顕微

鏡(ダイヤルゲージ)は,工具位置に取り付ける。レーザ干渉測長器を使用するときは,反射鏡

をテーブル上に取り付け,レーザ干渉計を工具位置に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6192の 3.,4.及び7.による。

29

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

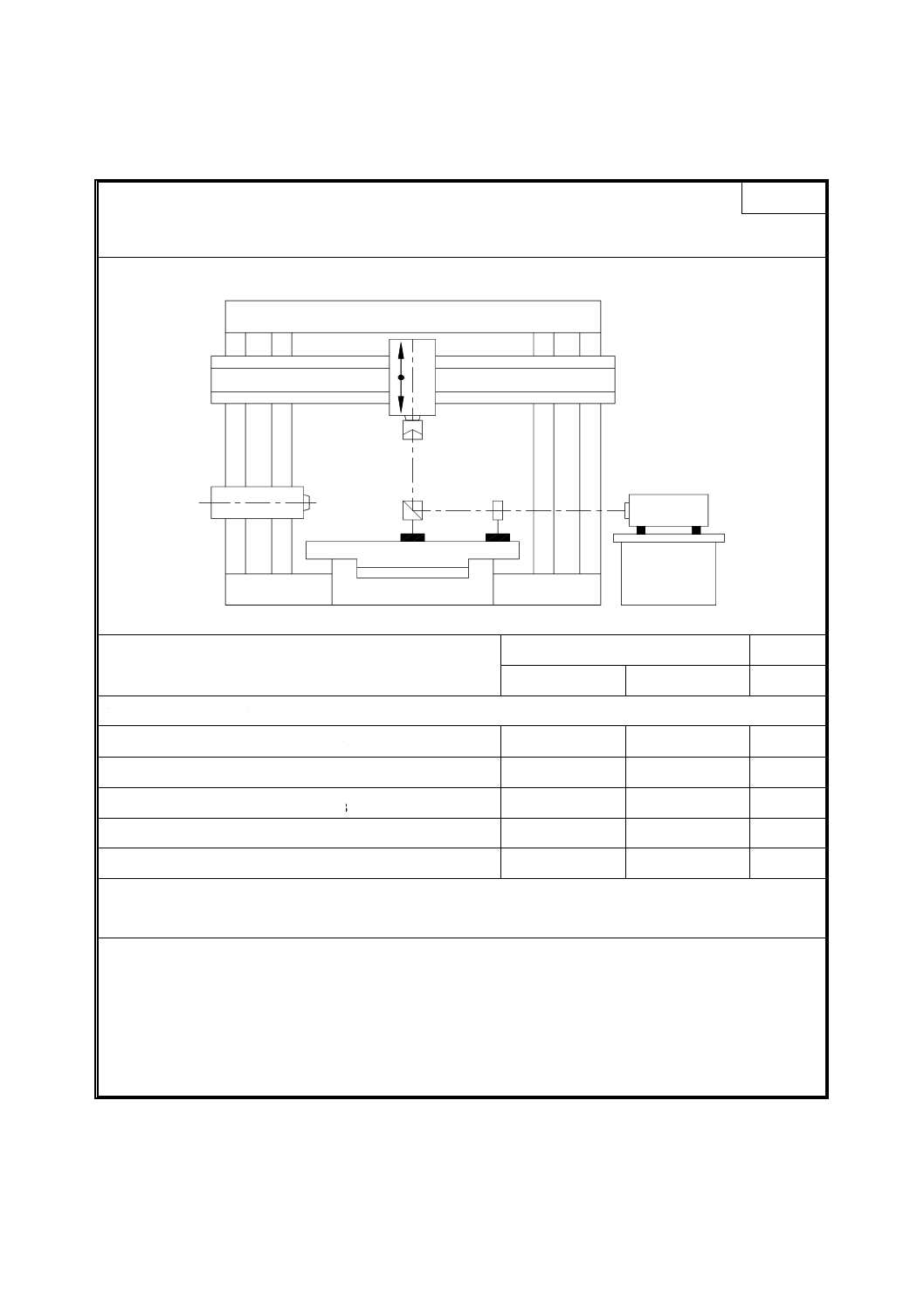

表 4 数値制御による位置決め精度検査(続き)

単位 mm

検査事項

立てフライスヘッド又はクイルのZ軸方向運動の位置決め精度

P3

測定方法図

Z

許容値

測定長さ

測定値

≦500

≦1 000

軸が2 000以下の場合

両方向位置決めの正確さ A

0.020

0.025

一方向位置決めの繰返し性 R↑及びR↓

0.008

0.010

軸の反転値 B

0.010

0.013

両方向位置決めの系統偏差 E

0.016

0.020

平均両方向位置決め偏差 M

0.010

0.013

測定器

リニアスケール(ピッチマスター)及び測微顕微鏡(ダイヤルゲージ)又はレーザ干渉測長器

備考及びJIS B 6192の参照

工具位置と工作物位置との相対位置を測定する。リニアスケール(ピッチマスター)を使用する

場合は,リニアスケール(ピッチマスター)をテーブル上にZ軸方向と平行に定置し,測微顕微

鏡(ダイヤルゲージ)は,工具位置に取り付ける。レーザ干渉測長器を使用するときは,反射鏡

をテーブル上に取り付け,レーザ干渉計を工具位置に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6192の 3.,4.及び7.による。

30

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 数値制御による位置決め精度検査(続き)

単位 mm

検査事項

横フライスヘッドサドルのW軸方向運動の位置決め精度

P4

測定方法図

W

許容値

測定長さ

測定値

≦500

≦1 000

≦2 000

軸が2 000以下の場合

両方向位置決めの正確さ A

0.020

0.025

0.032

一方向位置決めの繰返し性 R↑及びR↓

0.008

0.010

0.013

軸の反転値 B

0.010

0.013

0.016

両方向位置決めの系統偏差 E

0.016

0.020

0.025

平均両方向位置決め偏差 M

0.010

0.013

0.016

軸が2 000を超える場合

両方向位置決めの系統偏差 E 0.025に1 000増すごとに0.005を加える

平均両方向位置決め偏差 M 0.016に1 000増すごとに0.003を加える

軸の反転値 B 0.016に1 000増すごとに0.003を加える

測定器

リニアスケール(ピッチマスター)及び測微顕微鏡(ダイヤルゲージ)又はレーザ干渉測長器

備考及びJIS B 6192の参照

工具位置と工作物位置との相対位置を測定する。リニアスケール(ピッチマスター)を使用する

場合は,リニアスケール(ピッチマスター)をテーブル上にZ軸方向と平行に定置し,測微顕微

鏡(ダイヤルゲージ)は,工具位置に取り付ける。レーザ干渉測長器を使用するときは,反射鏡

をテーブル上に取り付け,レーザ干渉計を工具位置に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6192の 3.,4.及び7.による。

31

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

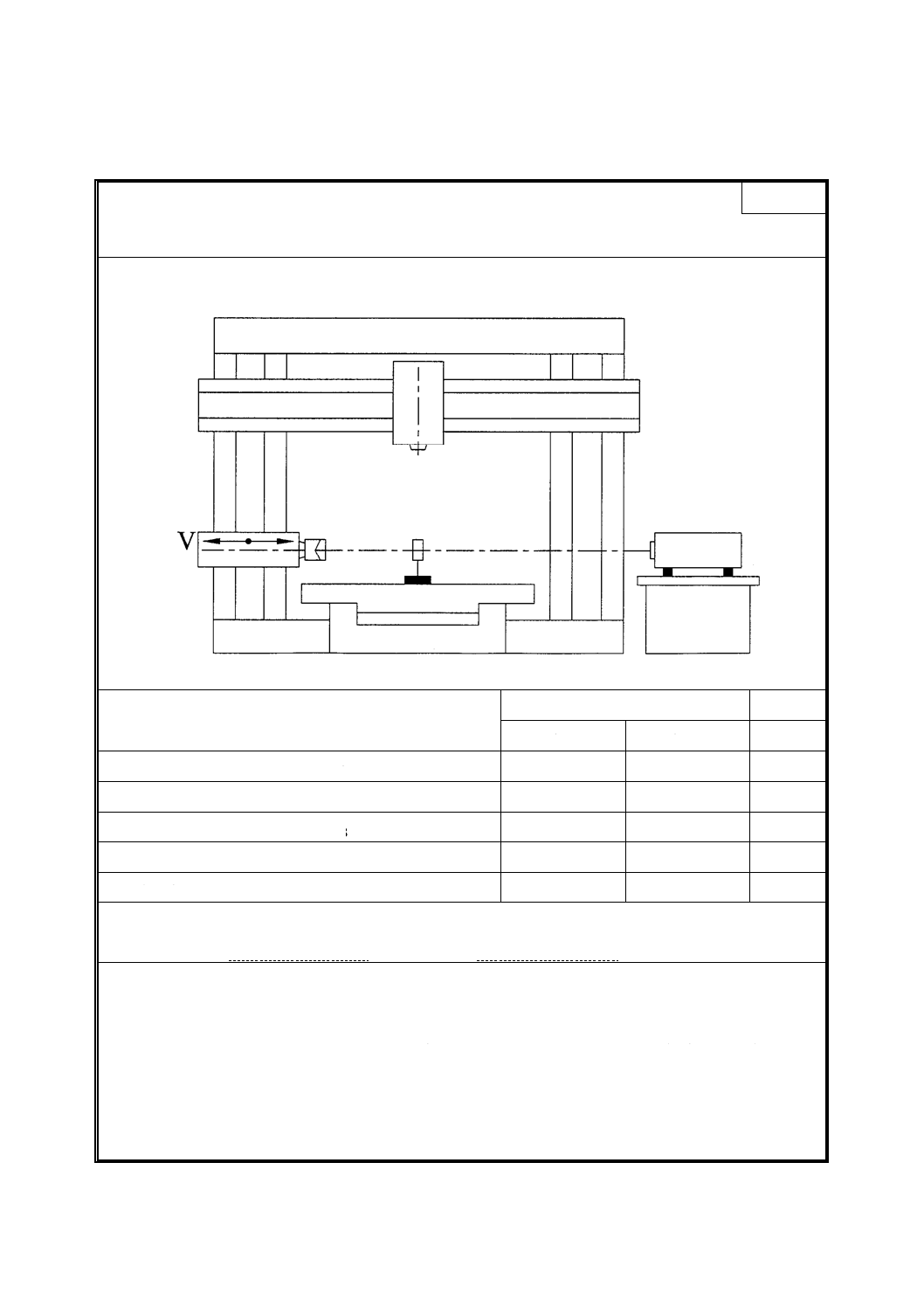

表 4 数値制御による位置決め精度検査(続き)

単位 mm

検査事項

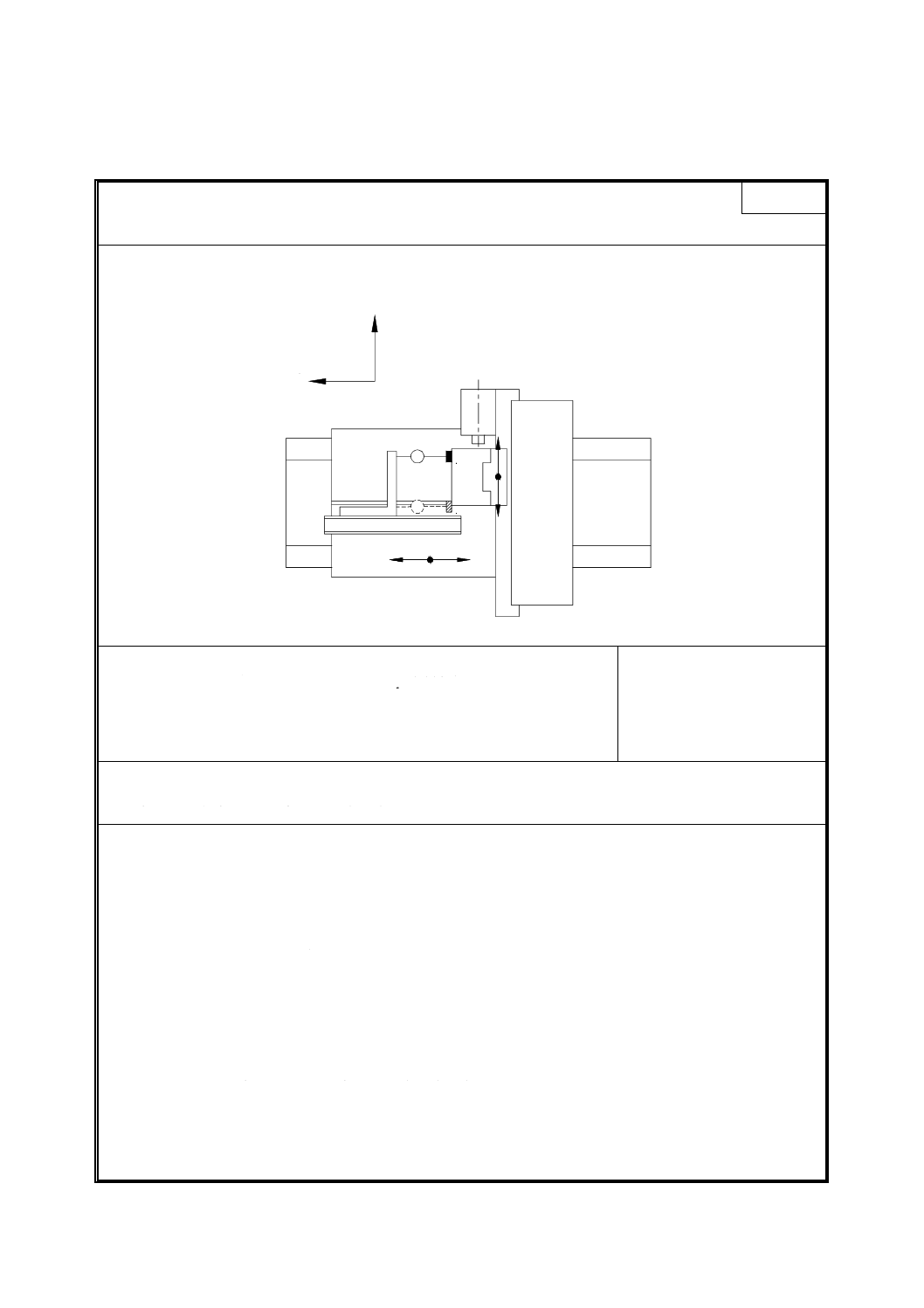

横フライスヘッド又はクイルのV軸方向運動の位置決め精度

P5

測定方法図

許容値

測定長さ

測定値

≦500

≦1 000

両方向位置決めの正確さ A

0.020

0.025

一方向位置決めの繰返し性 R↑及びR↓

0.008

0.010

軸の反転値 B

0.010

0.013

両方向位置決めの系統偏差 E

0.016

0.020

平均両方向位置決め偏差 M

0.010

0.013

測定器

リニアスケール(ピッチマスター)及び測微顕微鏡(ダイヤルゲージ)又はレーザ干渉測長器

備考及びJIS B 6192の参照

工具位置と工作物位置との相対位置を測定する。リニアスケール(ピッチマスター)を使用する場合

は,リニアスケール(ピッチマスター)をテーブル上にY軸方向と平行に定置し,測微顕微鏡(ダイヤ

ルゲージ)は,工具位置に取り付ける。レーザ干渉測長器を使用するときは,反射鏡をテーブル上に取

り付け,レーザ干渉計を工具位置に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6192の 3.,4.及び7.による。

32

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 数値制御による位置決め精度検査(続き)

単位 mm

検査事項

クロスレールのR軸方向運動の位置決め精度

P6

測定方法図

R

許容値

測定長さ

測定値

≦500

≦1 000

≦2 000

軸が2 000以下の場合

両方向位置決めの正確さ A

0.020

0.025

0.032

一方向位置決めの繰返し性 R↑及びR↓

0.008

0.010

0.013

軸の反転値 B

0.010

0.013

0.016

両方向位置決めの系統偏差 E

0.016

0.020

0.025

平均両方向位置決め偏差 M

0.010

0.013

0.016

軸が2 000を超える場合

両方向位置決めの系統偏差 E 0.025に1 000増すごとに0.005を加える

平均両方向位置決め偏差 M 0.016に1 000増すごとに0.003を加える

軸の反転値 B 0.016に1 000増すごとに0.003を加える

測定器

リニアスケール(ピッチマスター)及び測微顕微鏡(ダイヤルゲージ)又はレーザ干渉測長器

備考及びJIS B 6192の参照

工具位置と工作物位置との相対位置を測定する。リニアスケール(ピッチマスター)を使用する

場合は,リニアスケール(ピッチマスター)をテーブル上にY軸方向と平行に定置し,測微顕微

鏡(ダイヤルゲージ)は,工具位置に取り付ける。レーザ干渉測長器を使用するときは,反射鏡

をテーブル上に取り付け,レーザ干渉計を工具位置に定置する。

測定条件,測定プログラム及び結果の表示は,JIS B 6192の 3.,4. 及び7. による。

33

B 6228:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

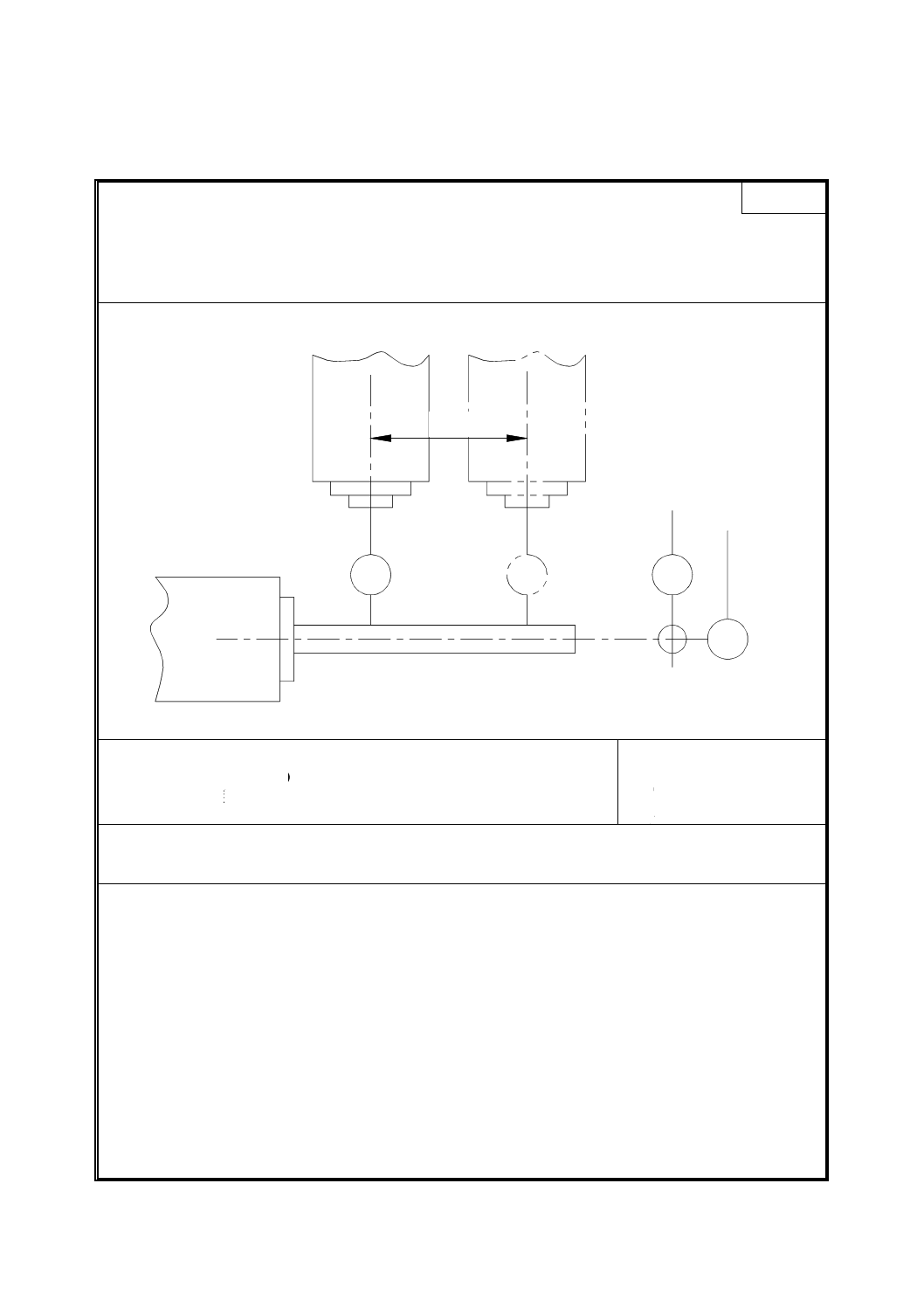

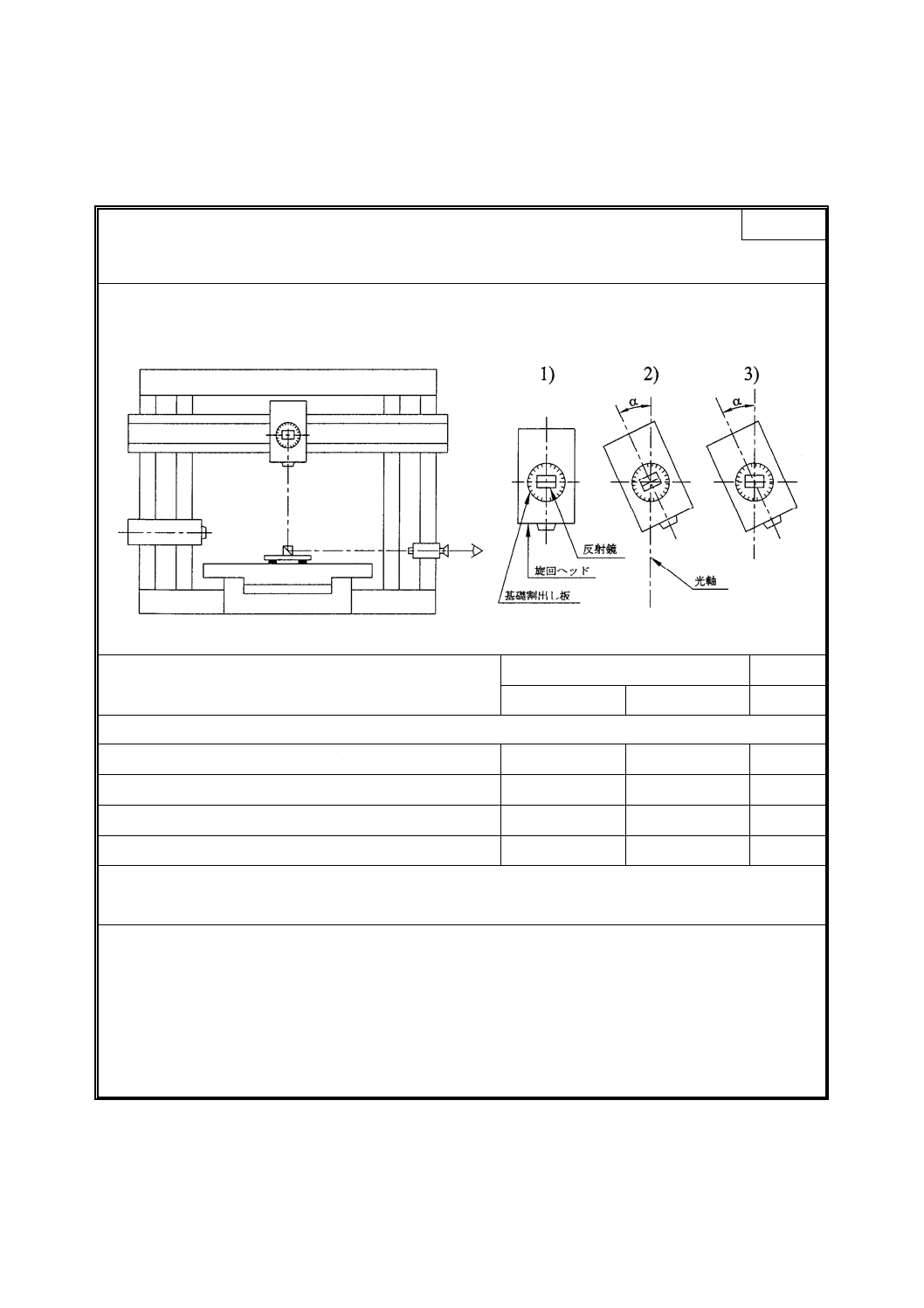

表 4 数値制御による位置決め精度検査(続き)

8.2

旋回軸

単位 mm

検査事項

立てフライスヘッドのA軸運動の位置決め精度

P7

測定方法図

許容値

測定角度

測定値

α≦ 90°

α≦ 180°

両方向位置決めの正確さ A

12″

16″

一方向位置決めの繰返し性 R↑及びR↓

5″

6″

両方向位置決めの系統偏差 E

10″

13″

平均両方向位置決め偏差 M

6″

8″

測定器

反射鏡付き基準割出し板及びオートコリメータ又は角度干渉計

備考及びJIS B 6192の参照

基準割出し板を用いる場合は,基準割出し板の回転軸が,旋回ヘッドの旋回軸と平行になるように旋

回ヘッド上に基準割出し板を取り付け,所定の割出し角度だけ旋回ヘッドを旋回させる。

反射鏡が初期の位置に戻るように基準割出し板を旋回させて戻したときの角度偏差を測定する[図1),

2)及び3)参照]。

検査条件,検査プログラム及び結果の評価方法は,JIS B 6192の3.,4.及び7.による。