B 6032:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 2

3 用語及び定義 ··················································································································· 4

4 主要な危険源のリスト ······································································································· 7

5 安全要求事項及び/又は保護方策 ······················································································· 10

5.1 一般 ··························································································································· 10

5.2 放電加工機及び放電加工システムの制御システムの安全関連部 ·············································· 10

5.3 運転モード ·················································································································· 11

5.4 停止機能 ····················································································································· 13

5.5 特定要求事項 ··············································································································· 13

6 使用上の情報 ·················································································································· 21

6.1 一般 ··························································································································· 21

6.2 マーキング,表示及び警告文 ·························································································· 21

6.3 取扱説明書 ·················································································································· 22

附属書A(参考)例及び概略図 ······························································································ 27

附属書B(規定)騒音放射の測定 ··························································································· 36

附属書C(参考)特定地域における防火規則 ············································································ 37

参考文献 ···························································································································· 47

附属書JA(参考)JISと対応国際規格との対比表 ······································································ 48

B 6032:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,一般社団法人日本工作機械工業会(JMTBA)

及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出

があり,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大臣が制定した日本工業規格であ

る。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。厚生労働大臣,経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の

特許出願及び実用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 6032:2016

工作機械−安全性−放電加工機

Machine tools-Safety-Electro-discharge machines

序文

この規格は,2013年に第1版として発行されたISO 28881を基とし,我が国の火災予防条例などに準拠

するため,技術的内容を変更して作成した日本工業規格である。

なお,この規格で点線の下線を施してある箇所は,対応国際規格を変更している事項である。変更の一

覧表にその説明を付けて,附属書JAに示す。

この規格は,JIS B 9700に定義するタイプC規格(個別機械安全規格)である。

このタイプC規格の規定がタイプA規格(基本安全規格)又はタイプB規格(グループ安全規格)と

異なる場合には,この規格に基づいて設計及び製造した機械に対しては,この規格の規定が優先される。

この規格は,機械の設計者,製造業者,供給者及び輸入者に対する要求事項を示し,さらに,製造業者

が使用者へ提供する情報の一覧を含む。

1

適用範囲

この規格は,次の放電加工機及び放電加工システムに適用可能な安全要求事項及び/又は保護方策につ

いて規定する。

− 手動形彫り放電加工機又は手動細穴放電加工機

− 数値制御形彫り放電加工機又は数値制御細穴放電加工機

− 数値制御ワイヤ放電加工機

この規格は,これらの機械を設計,製造,据付け及び供給する人(事業者)が満足しなければならない

安全要求事項,及び/又は実施しなければならない保護方策を規定する。この規格は,製造業者が使用者

に提供しなければならない情報を含む。

この規格は,アーク放電加工機(arc eroding machining equipment)及び電解加工機には適用しない。

この規格は,非爆発性雰囲気にある通常の作業環境における放電加工機及び放電加工システムの輸送,

据付け,段取り,保全,修理,並びに移動又は廃棄のための解体を含む,意図した使用及び合理的に予見

可能な誤使用を考慮しており,これらにおける放電加工機に関連する全ての主要な危険源,危険状態及び

危険事象を扱う。

この規格は,放電加工に必要な附属機器にも適用する。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 28881:2013,Machine tools−Safety−Electro-discharge machines(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格のうちで,西暦年を付記してあるものは,記載の年の版を適用し,その後の改正版(追補を含む。)

は適用しない。西暦年の付記がない引用規格は,その最新版(追補を含む。)を適用する。

JIS B 8361 油圧−システム及びその機器の一般規則及び安全要求事項

注記 対応国際規格:ISO 4413,Hydraulic fluid power−General rules and safety requirements for systems

and their components(MOD)

JIS B 8370 空気圧−システム及びその機器の一般規則及び安全要求事項

注記 対応国際規格:ISO 4414,Pneumatic fluid power−General rules and safety requirements for

systems and their components(MOD)

JIS B 9700:2013 機械類の安全性−設計のための一般原則−リスクアセスメント及びリスク低減

注記 対応国際規格:ISO 12100:2010,Safety of machinery−General principles for design−Risk

assessment and risk reduction(IDT)

JIS B 9703 機械類の安全性−非常停止−設計原則

注記 対応国際規格:ISO 13850,Safety of machinery−Emergency stop−Principles for design(IDT)

JIS B 9705-1:2011 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

注記 対応国際規格:ISO 13849-1:2006,Safety of machinery−Safety-related parts of control systems−

Part 1: General principles for design(IDT)

JIS B 9706-1 機械類の安全性−表示,マーキング及び操作−第1部:視覚,聴覚及び触覚シグナルの

要求事項

注記 対応国際規格:IEC 61310-1,Safety of machinery−Indication, marking and actuation−Part 1:

Requirements for visual, acoustic and tactile signals(IDT)

JIS B 9706-2 機械類の安全性−表示,マーキング及び操作−第2部:マーキングの要求事項

注記 対応国際規格:IEC 61310-2,Safety of machinery−Indication, marking and actuation−Part 2:

Requirements for marking(IDT)

JIS B 9713-1 機械類の安全性−機械類への常設接近手段−第1部:高低差のある2か所間の固定され

た昇降設備の選択

注記 対応国際規格:ISO 14122-1,Safety of machinery−Permanent means of access to machinery−Part

1: Choice of fixed means of access between two levels(IDT)

JIS B 9713-2 機械類の安全性−機械類への常設接近手段−第2部:作業用プラットフォーム及び通路

注記 対応国際規格:ISO 14122-2,Safety of machinery−Permanent means of access to machinery−Part

2: Working platforms and walkways(IDT)

JIS B 9713-3 機械類の安全性−機械類への常設接近手段−第3部:階段,段ばしご及び防護さく(柵)

注記 対応国際規格:ISO 14122-3,Safety of machinery−Permanent means of access to machinery−Part

3: Stairs, stepladders and guard-rails(IDT)

JIS B 9714 機械類の安全性−予期しない起動の防止

注記 対応国際規格:ISO 14118,Safety of machinery−Prevention of unexpected start-up(IDT)

JIS B 9715 機械類の安全性−人体部位の接近速度に基づく安全防護物の位置決め

注記 対応国際規格:ISO 13855,Safety of machinery−Positioning of safeguards with respect to the

approach speeds of parts of the human body(IDT)

3

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS B 9718:2013 機械類の安全性−危険区域に上肢及び下肢が到達することを防止するための安全距

離

注記 対応国際規格:ISO 13857:2008,Safety of machinery−Safety distances to prevent hazard zones

being reached by upper and lower limbs(IDT)

JIS B 9960-1:2011 機械類の安全性−機械の電気装置−第1部:一般要求事項

注記 対応国際規格:IEC 60204-1:2009,Safety of machinery−Electrical equipment of machines−Part 1:

General requirements(MOD)

JIS C 0920:2003 電気機械器具の外郭による保護等級(IPコード)

注記 対応国際規格:IEC 60529,Degrees of protection provided by enclosures (IP Code)(IDT)

JIS C 61000-6-2:2008 電磁両立性−第6-2部:共通規格−工業環境におけるイミュニティ

注記 対応国際規格:IEC 61000-6-2,Electromagnetic compatibility (EMC)−Part 6-2: Generic standards

−Immunity for industrial environments(MOD)

JIS C 61558-1:2012 変圧器,電源装置,リアクトル及びこれに類する装置の安全性−第1部:通則及

び試験

注記 対応国際規格:IEC 61558-1,Safety of power transformers, power supplies, reactors and similar

products−Part 1: General requirements and tests(MOD)

JIS Z 8737-2 音響−作業位置及び他の指定位置における機械騒音の放射音圧レベルの測定方法−第

2部:現場における簡易測定方法

注記 対応国際規格:ISO 11202,Acoustics−Noise emitted by machinery and equipment−Determination

of emission sound pressure levels at a work station and at other specified positions applying

approximate environmental corrections(IDT)

ISO 3746,Acoustics−Determination of sound power levels and sound energy levels of noise sources using

sound pressure−Survey method using an enveloping measurement surface over a reflecting plane

ISO 4871,Acoustics−Declaration and verification of noise emission values of machinery and equipment

ISO 7010,Graphical symbols−Safety colours and safety signs−Registered safety signs1)

ISO 13849-2:2003,Safety of machinery−Safety-related parts of control systems−Part 2: Validation

ISO 14119:2013,Safety of machinery−Interlocking devices associated with guards−Principles for design and

selection

IEC 61000-6-4,Electromagnetic compatibility (EMC)−Part 6-4: Generic standards−Emission standard for

industrial environments

IEC 61800-5-2:2007,Adjustable speed electrical power drive systems−Part 5-2: Safety requirements−

Functional

IEC 62226-1:2004,Exposure to electric or magnetic fields in the low and intermediate frequency range−

Methods for calculating the current density and internal electric field induced in the human body−Part 1:

General

IEC 62226-2-1:2004,Exposure to electric or magnetic fields in the low and intermediate frequency range−

Methods for calculating the current density and internal electric field induced in the human body−Part

2-1: Exposure to magnetic fields−2D models

IEC 62226-3-1:2007,Exposure to electric or magnetic fields in the low and intermediate frequency range−

Methods for calculating the current density and internal electric field induced in the human body−Part

4

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3-1: Exposure to electric fields−Analytical and 2D numerical models

IEC 62311:2007,Assessment of electronic and electrical equipment related to human exposure restrictions for

electromagnetic fields (0 Hz−300 GHz)

EN 2,Classification of fires

EN 54-1,Fire detection and fire alarm systems−Part 1: Introduction

EN 349,Safety of machinery−Minimum gaps to avoid crushing of parts of the human body

EN 614-1,Safety of machinery−Ergonomic design principles−Part 1: Terminology and general principles

EN 614-2,Safety of machinery−Ergonomic design principles−Part 2: Interactions between the design of

machinery and work tasks

EN 626-1,Safety of machinery−Reduction of risks to health from hazardous substances emitted by machinery

−Part 1: Principles and specifications for machinery manufacturers

EN 953:2009,Safety of machinery−Guards−General requirements for the design and construction of fixed

and movable guards

EN 12198-1,Safety of machinery−Assessment and reduction of risks arising from radiation emitted by

machinery−Part 1: General principles

EN 12198-2,Safety of machinery−Assessment and reduction of risks arising from radiation emitted by

machinery−Part 2: Radiation emission measurement procedures

EN 12198-3,Safety of machinery−Assessment and reduction of risks arising from radiation emitted by

machinery−Part 3: Reduction of radiation by attenuation or screening

CISPR 11,Industrial, scientific and medical equipment−Radio-frequency disturbance characteristics−Limits

and methods of measurement

注1) ISO 7000,ISO 7001及びISO 7010の図記号の国際規格は,次のWebストアからオンラインで

入手することができる。http://www.iso.org/iso/fr/publications̲and̲e-products/databases.htm参照。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 9700及びJIS B 9705-1によるほか,次による。

3.1

制御回路(control circuit)

機械の制御(監視を含む。)のための回路。

注記 電気装置は,JIS B 9960-1の3.8参照。

3.2

機械制御システム(machine control system)

機械構成部品,作業者,外部制御装置又はこれらの組合せからの入力信号に応答し,かつ,機械が意図

するように挙動するための出力信号を生成するシステム。

注記 JIS B 9705-1の3.1.32参照。

3.3

加工液(dielectric fluid)

放電加工の放電効果を高め,加工くずを排出し,工作物及び電極を冷却する非導電性の液体。

3.4

加工液タンク(dielectric fluid container)

5

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

加工液を放電加工に適した状態に維持(例えば,ろ過及び冷却)する貯蔵システム。

3.5

放電加工機(EDM equipment)

放電加工に必要な全てのユニット(例えば,加工電源,制御回路,加工液タンク)を含む工作機械。

3.6

放電加工システム(EDM system)

放電加工機及びその他の周辺機器によって一体で機能するように構成した装置群。

3.7

電極交換装置(electrode changer)

放電加工機に既に取り付けられている電極を,別の電極と交換するために放電加工機と一体となって機

能する装置。

注記 加工領域外にいる作業者の指示によって,交換装置に電極を取付け及び/又は取外しする。

3.8

放電加工(electro-discharge machining,EDM)

火花放電現象による加工。

注記 一般に,“EDM”と略称する(例えば,形彫り放電加工,ワイヤ放電加工,細穴放電加工)。

3.9

電磁両立性(electro-magnetic compatibility)

周囲の物に過度の電磁妨害を引き起こさないための,かつ,その電磁環境において満足に機能するため

の放電加工機及び放電加工システムの能力。

注記 電磁両立性は,一般に,“EMC”と略称する。

3.10

手動パルス発生器(パルスハンドル)(electronic handwheel)

数値制御(3.19)に軸移動を指令するために,回転に応じたパルス又は信号を発生する手動操作器。

3.11

イネーブル装置(enabling device)

手動操作装置(アクチュエータ)を操作している限り,機械機能の起動及びその継続を許可する補助的

な手動操作装置。起動装置とともに用いる。

注記 JIS B 9700の3.28.2を修正。

3.12

可燃性加工液(flammable dielectric fluid)

点火しやすく燃焼し続けやすい特性をもつEDMで用いる加工液(油性加工液)。

3.13

引火点(flash point)

可燃性加工液から気化した可燃性ガスが,小さな炎を近づけたときに着火する最低温度。

3.14

加工電源(generator)

放電加工用に電極と工作物との間に加工電力を供給する装置。

3.15

危険な加工電力(hazardous electric discharge power)

6

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

感電に関する許容電圧を超える加工電力。

3.16

ホールド・ツゥ・ラン制御機器(hold-to-run control device)

手動制御機器(アクチュエータ)を操作している限り,危険な機械機能の起動及びその機能を継続する

制御装置。

注記 JIS B 9700の3.28.3参照。

3.17

加工電力(electric machining power)

放電によって材料除去加工を行うため,加工電源が電極と工作物との間に供給する電力。

3.18

平均危険側故障時間(mean time to dangerous failure,MTTFd)

危険側故障を生じるまでの平均時間の期待値。

注記 JIS B 9705-1の3.1.25を修正

3.19

数値制御,NC(numerical control),CNC(computerized numerical control)

工作物に対する工具経路,加工に必要な作業の工程などを,それに対応する数値情報で指令する制御。

注記 JIS B 0181の2.1.1を修正。

3.20

運転モード(operating mode)

機械の運転の際に用いるモード。

3.20.1

自動モード(automatic mode)

プログラムされた連続的な動作をプログラム又は作業者が停止させるまで続ける運転モード。

注記1 このモードは,“加工モード”と同じである。

注記2 自動セッティングプログラムをもつ機械については,そのような運転は,自動モードとみな

す。

3.20.2

セッティングモード(setting mode)

加工電力を用いずに,作業者が加工のための段取りを行う運転モード。

注記 セッティングモードには,測定サイクル(例えば,プローブ又は電極と工作物との接触による),

電極及び/又は工作物交換装置による電極及び/又は工作物の交換動作の確認,噴流又は吸引

の確認及び調整,NCプログラム確認のためのドライランなどがある(5.3.2.2参照)。

3.20.3

放電位置決めモード(discharge alignment mode)

ガード開放時,代替保護方策が作動した状態で,加工電力を使用中に調整を行う運転モード。

例 このモードでは,放電垂直出し,排気調整,加工液噴流調整及び加工目視検査を行う。

3.21

パフォーマンスレベル(performance level,PL)

合理的に予見可能な条件下で,安全機能を実行するための制御システムの安全関連部の能力を規定する

ための区分レベル。

7

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 JIS B 9705-1の3.1.23を修正。

3.22

シールディング(shielding)

決められた区域への多様な電磁波の放射及び/又は透過の減衰を意図した導電性材料による機械的なバ

リア又はエンクロージャ。

3.23

放電加工プロセス(EDM process)

加工液中で二つの導電電極間にランダムかつ断続的に放電を発生させ,その放電エネルギーを制御して

材料の除去を行う一連のプロセス。

注記 二つの導電電極とは,工具電極及び工作物電極である。

3.24

形彫り放電加工(EDM die sinking)

工作物を,工具電極を用いて放電によって溶融及び除去する加工。

注記 工作物に形成する形状は,凸面,凹面及び多角柱形穴である。

3.25

細穴放電加工(EDM drilling)

工作物を,棒状又は管状電極を用いて放電によって溶融及び除去する加工。

3.26

ワイヤ放電加工(EDM wire cutting)

工作物を,ワイヤ電極を用いて放電によって溶融及び除去する加工。

3.27

加工領域(work area)

放電加工を行うことができる機械の空間(加工槽内及びその周辺)。

3.28

工作物交換装置(workpiece changer)

放電加工機に既に取り付けられている工作物又はパレットを,別の工作物又はパレットと交換するため

に放電加工機と一体となって機能する装置。

注記 加工領域外にいる作業者の指示によって,交換装置に工作物又はパレットを取付け及び/又は

取外しできるよう設計する。

3.29

加工槽(work tank)

工作物の周りを取り囲んで加工液をためるための放電加工機内の槽。

注記 JIS B 0106の120.6903参照。

4

主要な危険源のリスト

この箇条は,放電加工機及び放電加工システムに対するリスクアセスメントによって同定された全ての

主要な危険源,危険状態及び危険事象を示す。これらは,この規格において除去又はリスクを低減するた

めの行動を要求するものとして取り扱う。

注記1 リスクアセスメントの目的は,危険源を同定し,低減しなければならないリスクの見積り及

び評価を行い,残留しているリスクを使用者に伝達することである(箇条6参照)。この目的

8

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

のために用いることができる方法及びツールは数多くあるが,この規格ではその幾つかにつ

いて記載している。その方法又はツールの選択は,大部分が業界,企業又は個人の判断の問

題であり,リスクアセスメントのプロセスそれ自体よりも重要ではない。リスクアセスメン

トの利益は,リスクの全ての要素を考慮し,危険源の同定からリスクの低減まで体系的アプ

ローチを採用する限り,結果の正確さよりもむしろプロセスの規律が守られることで得るこ

とができる(ISO/TR 14121-2参照)。

表1の主要な危険源及び主な発生源のリストは,この規格の対象となる全ての放電加工機及び放電加工

システムについてリスクアセスメントを行った結果である。箇条5及び箇条6において用いる技術的な保

護方策及び情報は,リスクアセスメントに基づいており,危険源の除去又はリスク低減のどちらかによっ

て,同定した危険源に対処する。

注記2 リスクアセスメントは,機械の寿命における全段階を考慮する。また,機械の意図した使用

及び合理的に予見可能な誤使用(JIS B 9700の3.23及び3.24)における危険区域に接近でき

る作業者及びその他の人の両方に対するリスクを想定している。

この規格を適用する主要な危険源は,表1による。

特に注意して対処する危険源は,次による。

− 電気的危険源(電極の電圧)

− 可燃性加工液(液面の高さ,液温及び火災検知)

− 危険物質(廃棄物,フィルタ,使用済みの加工液,電極及び加工くずに含まれる。)

− EMCエミッション(放射及び伝導),JIS C 61000-6-2によるEMCイミュニティ及びIEC 61000-6-4に

よるEMCエミッションを参照。

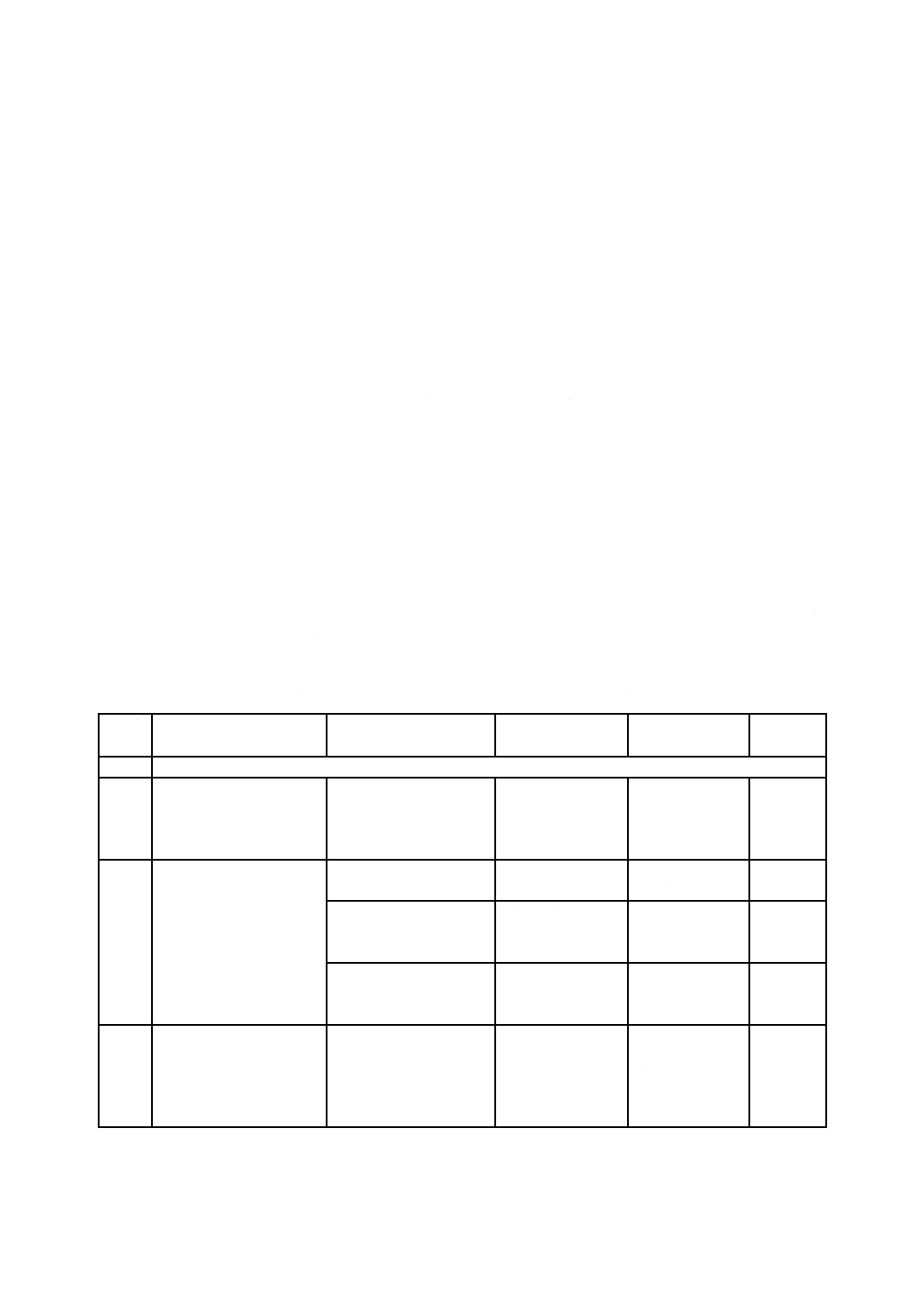

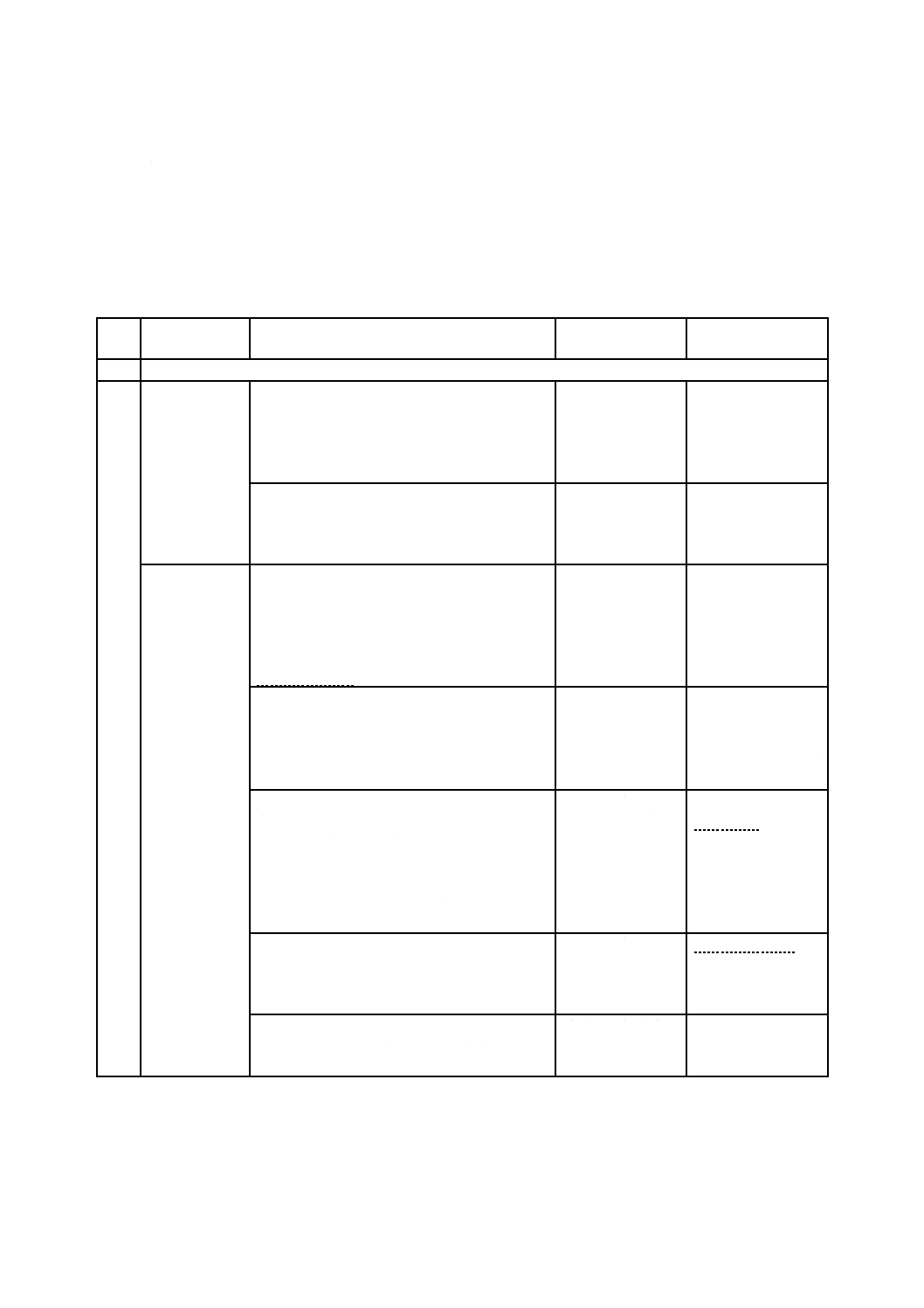

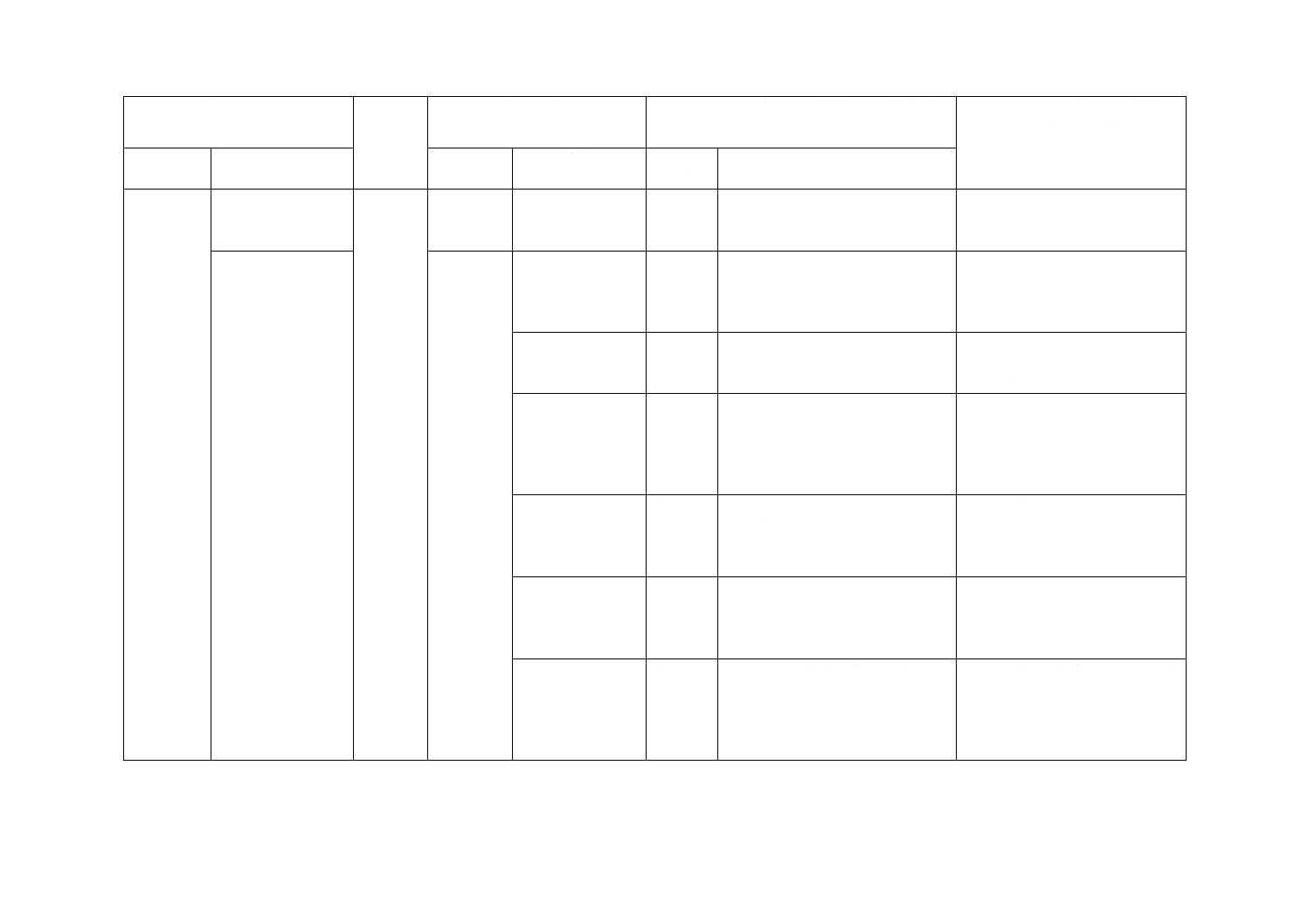

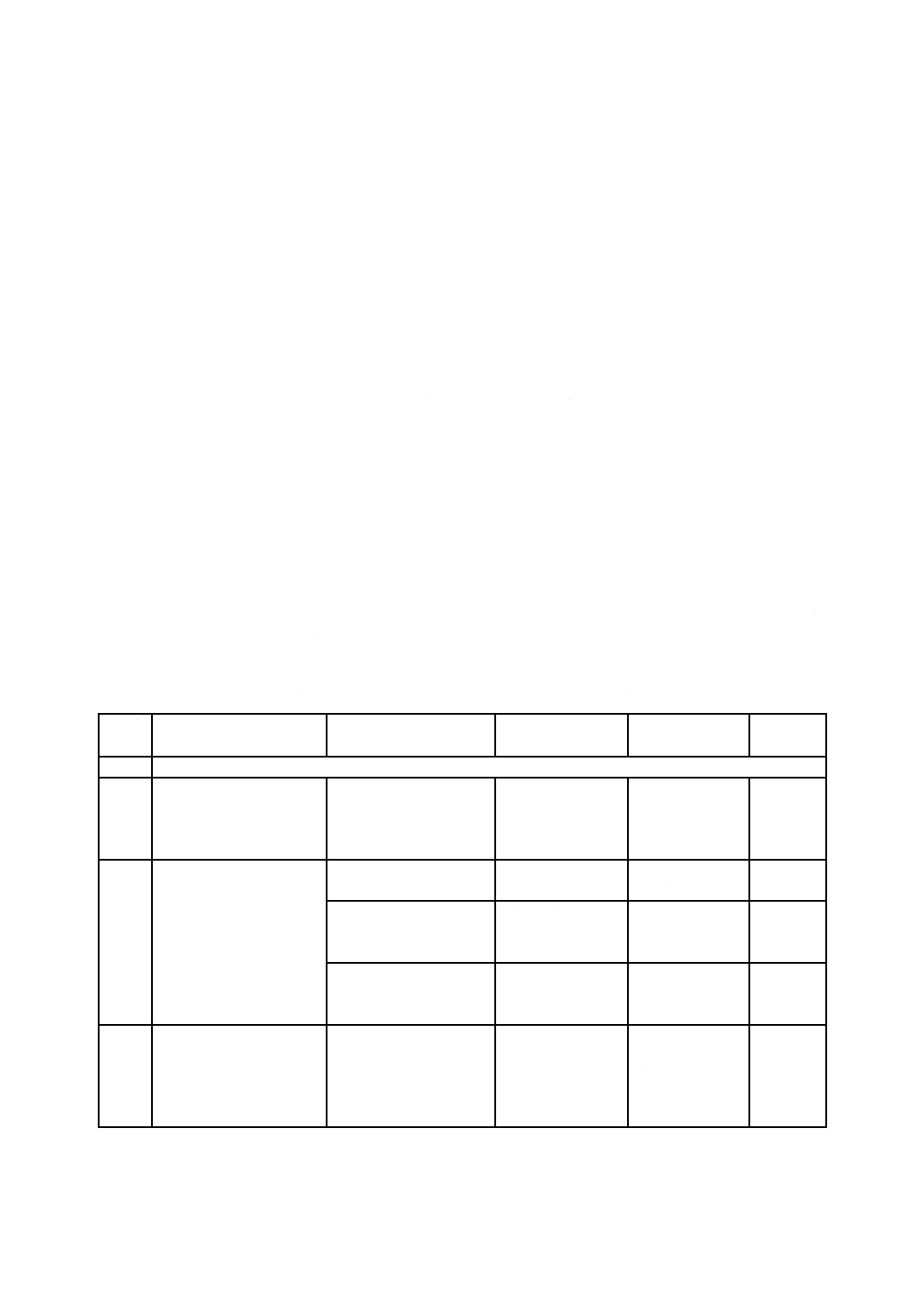

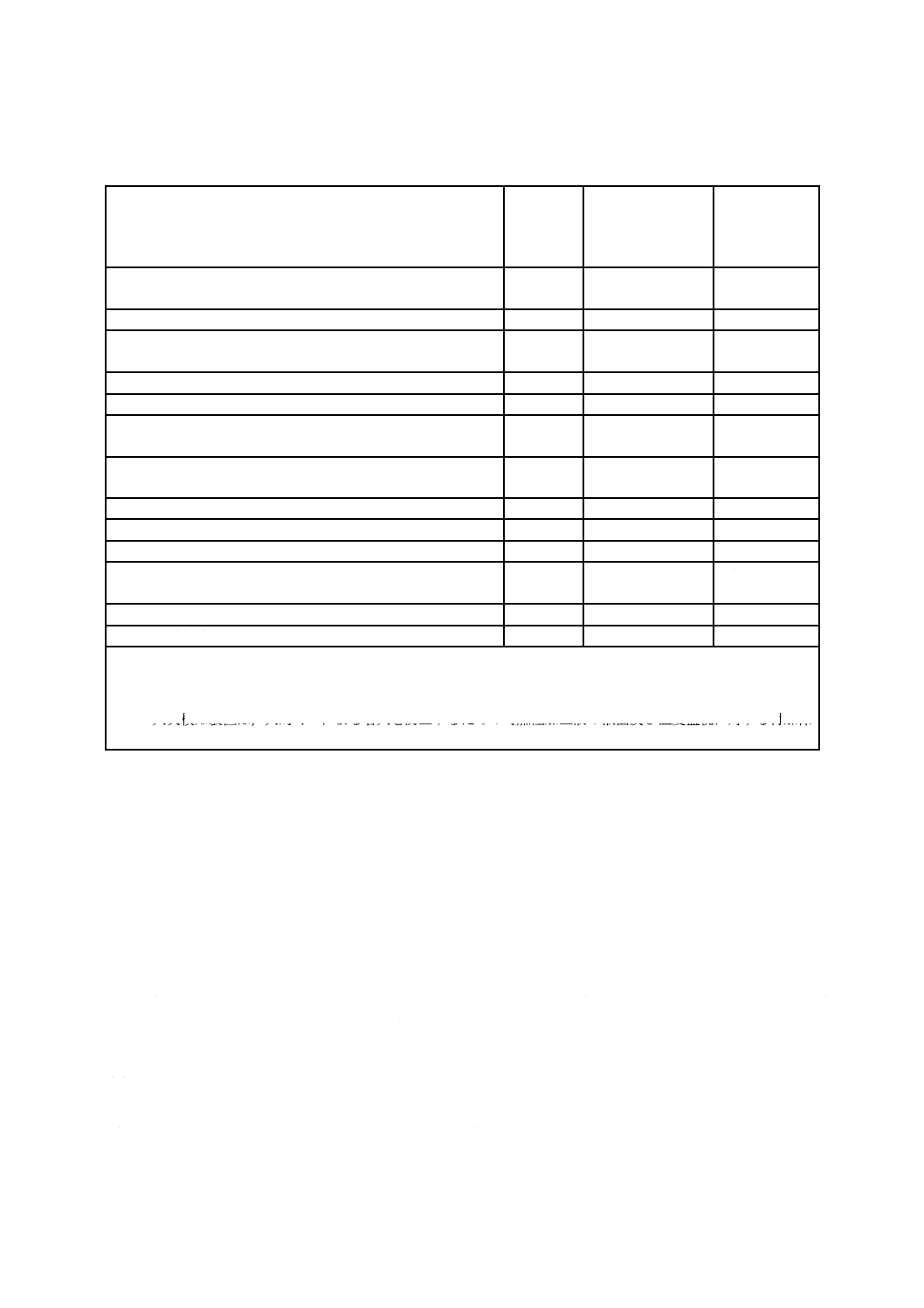

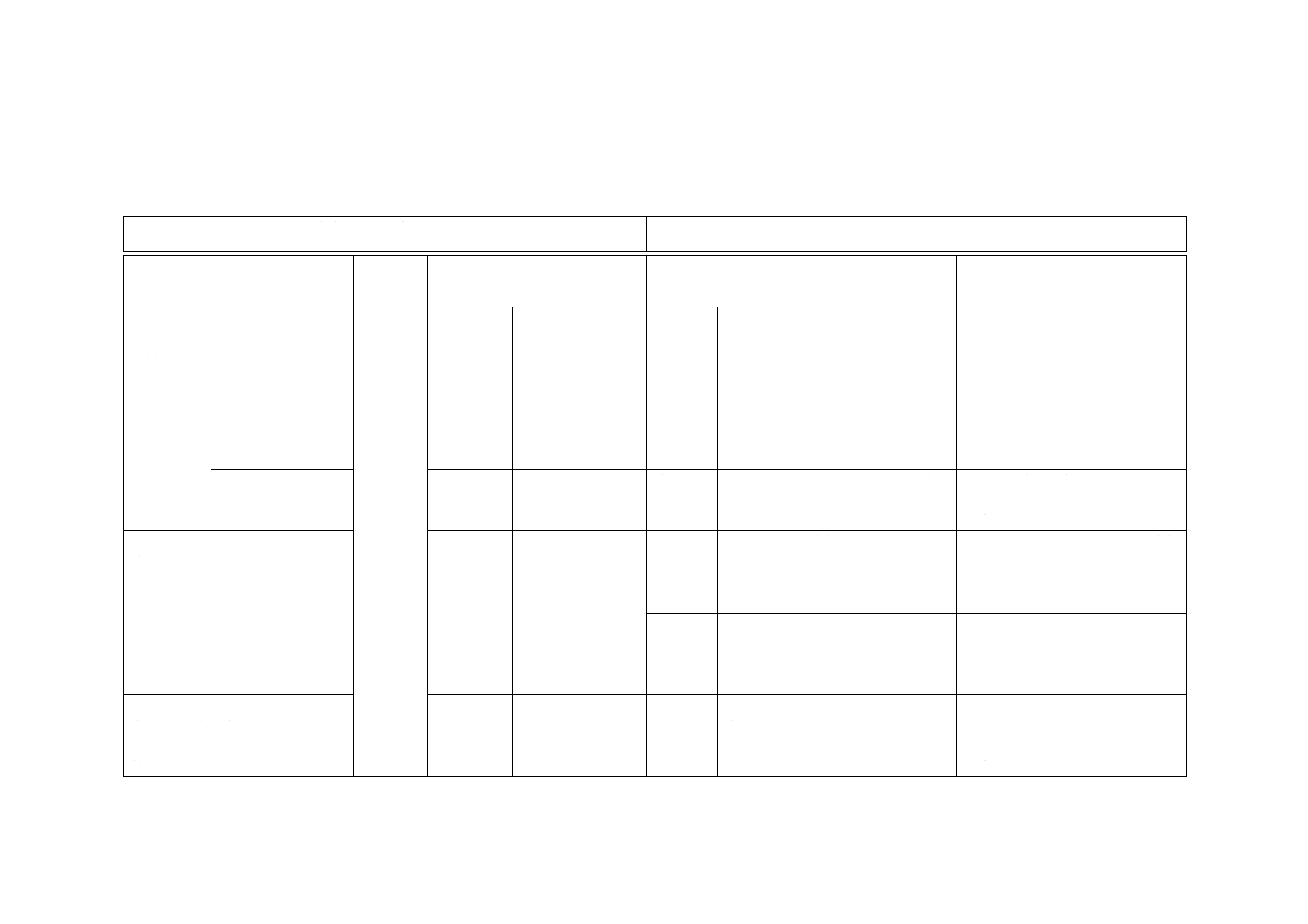

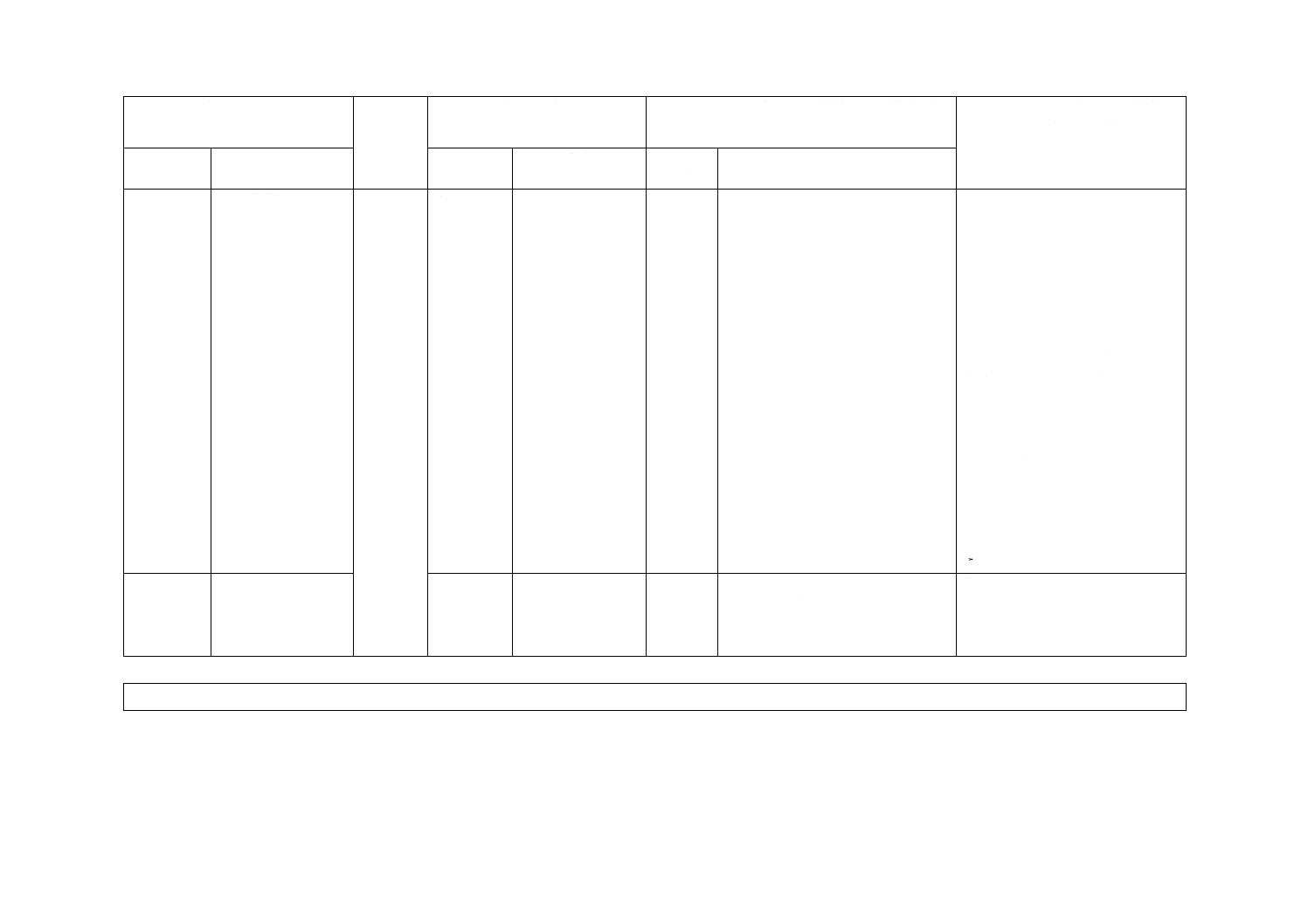

表1−放電加工機及び放電加工システムに関連する主要な危険源及び主な発生源のリスト

No.a)

危険源の種類

危険状態の作用

作業

危険区域

表3の

参照番号

1

機械的危険源

1.1

加速度,減速度(制御動

作又は無制御動作におけ

る要素の運動エネルギ

ー):ひ(轢)かれ,衝突

機械構成要素の運動,制

御回路の故障

段取り,加工,保

守

機械及びその近

傍

A3〜A5

1.2

刃物,鋭角部:押潰し及

びせん断

1.2.1

工作物の保持

搬入,搬出,再配

置

保持具と工作物

との間

A1〜A3

1.2.2

自動での工作物又は電

極の交換

動力駆動での

工作物又は電極の

交換

工作物又は電極

の動作範囲

A1〜A3

1.2.3

可動部(軸,回転部な

ど),制御回路の故障

手動操作での

工作物又は電極の

交換

工作物又は電極

と機械部品との

間

A1〜A3,

B4

1.3

可動部,回転部:巻込み

手動又は自動での工作

物又は電極の交換,主軸

の回転及びワイヤロー

ラの回転,制御回路の故

障

手動又は動力駆動

での工作物又は電

極の交換,主軸の

回転

工作物又は電極

と機械部品との

間

A1〜A3,

B4

9

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

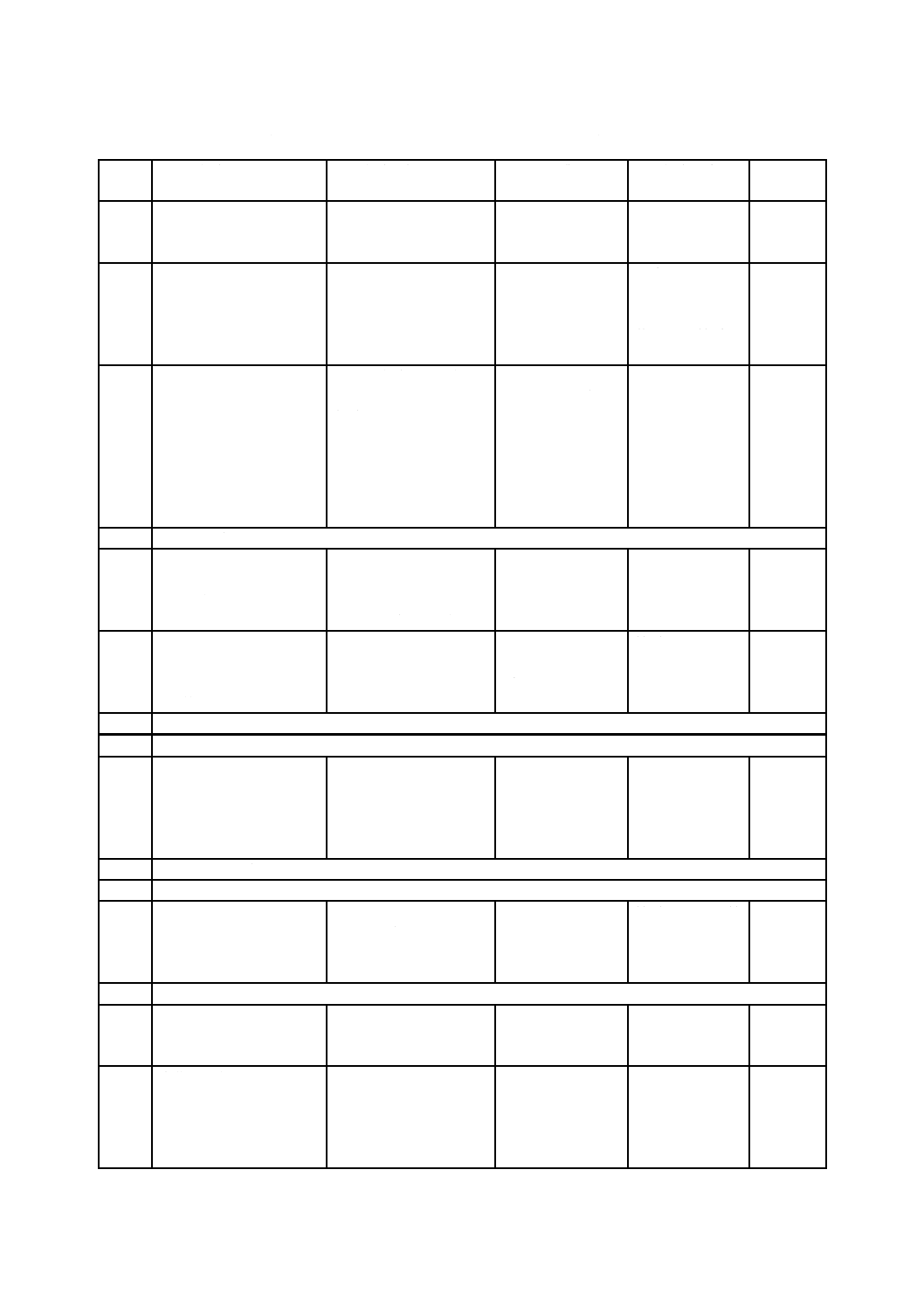

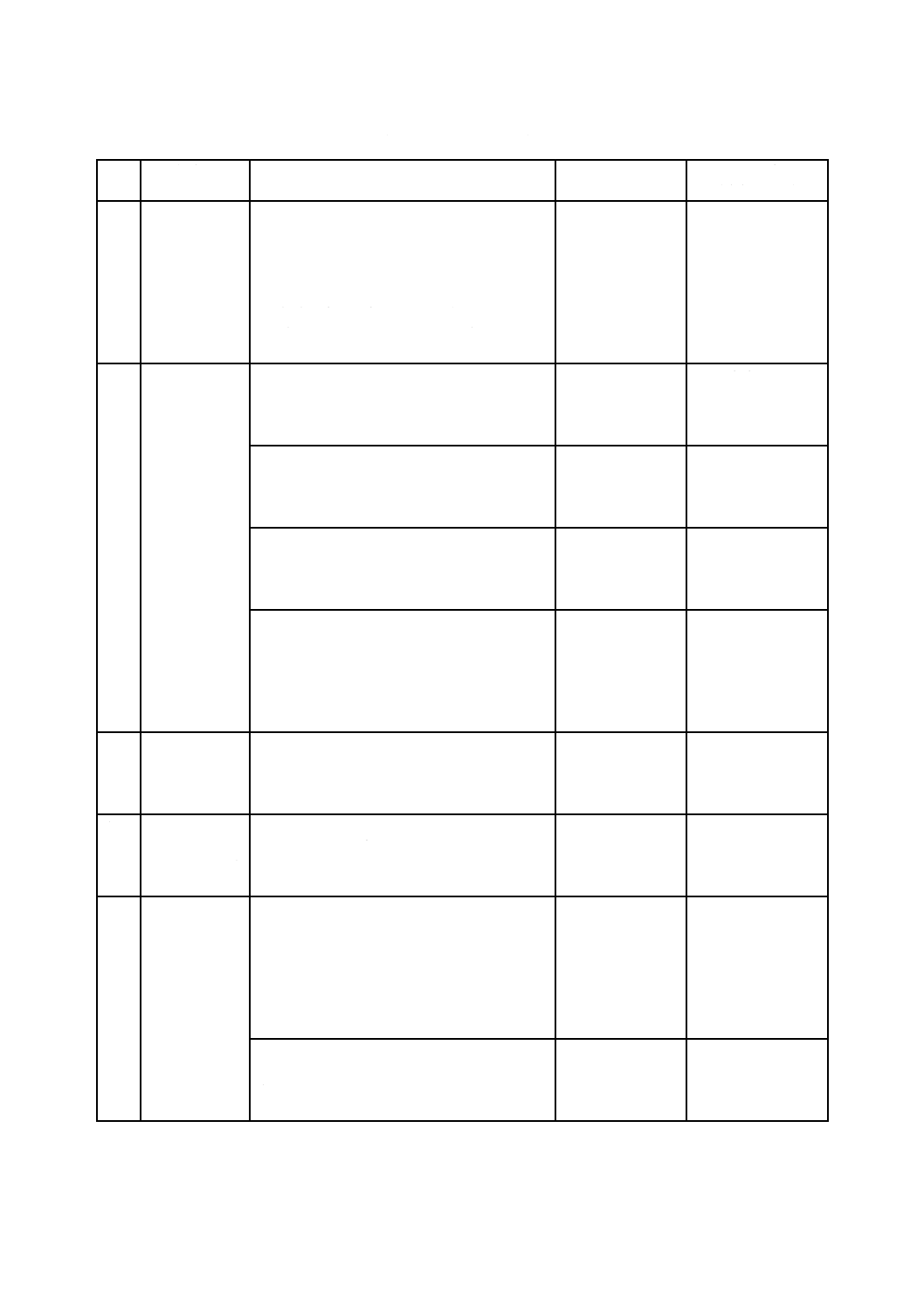

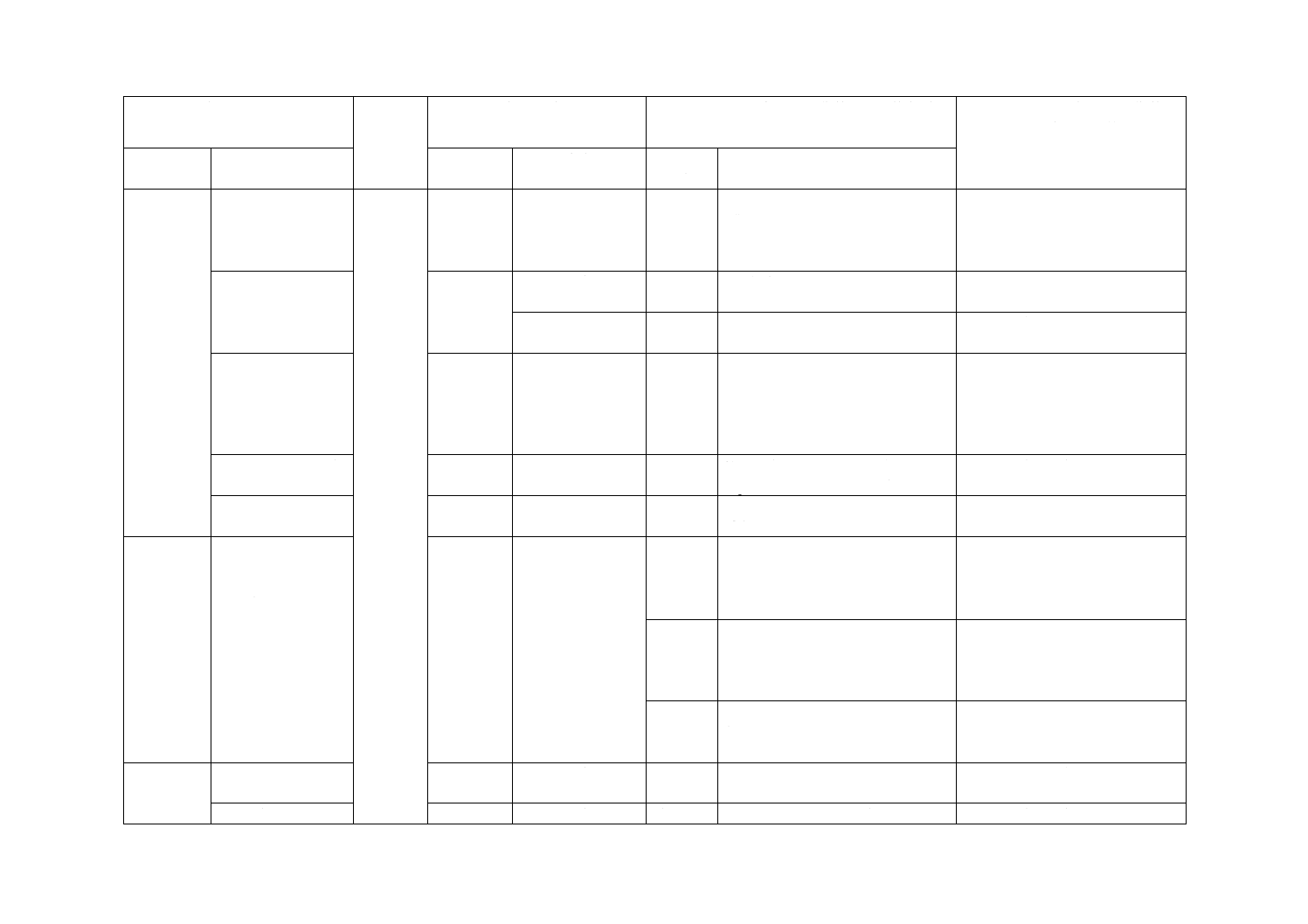

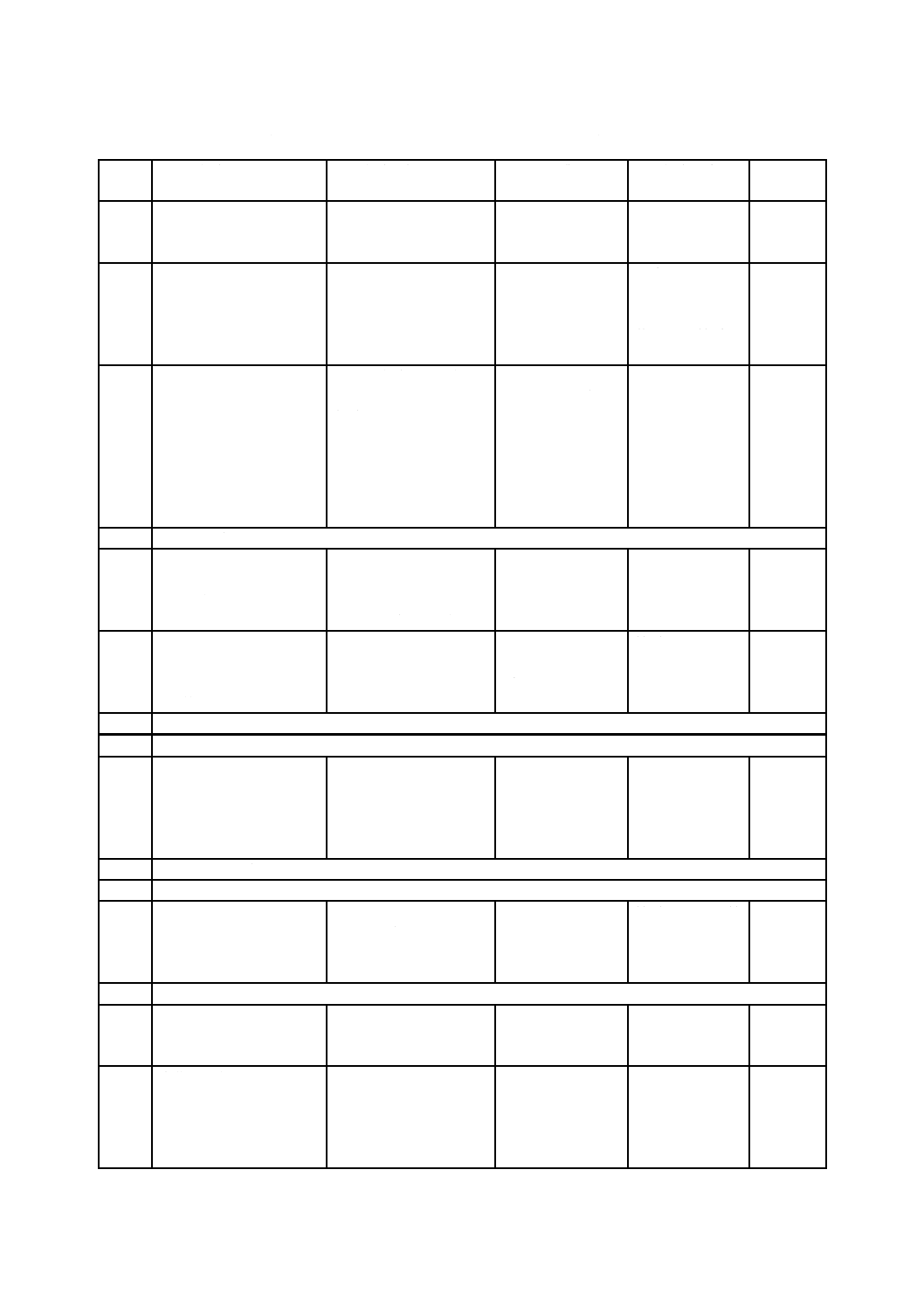

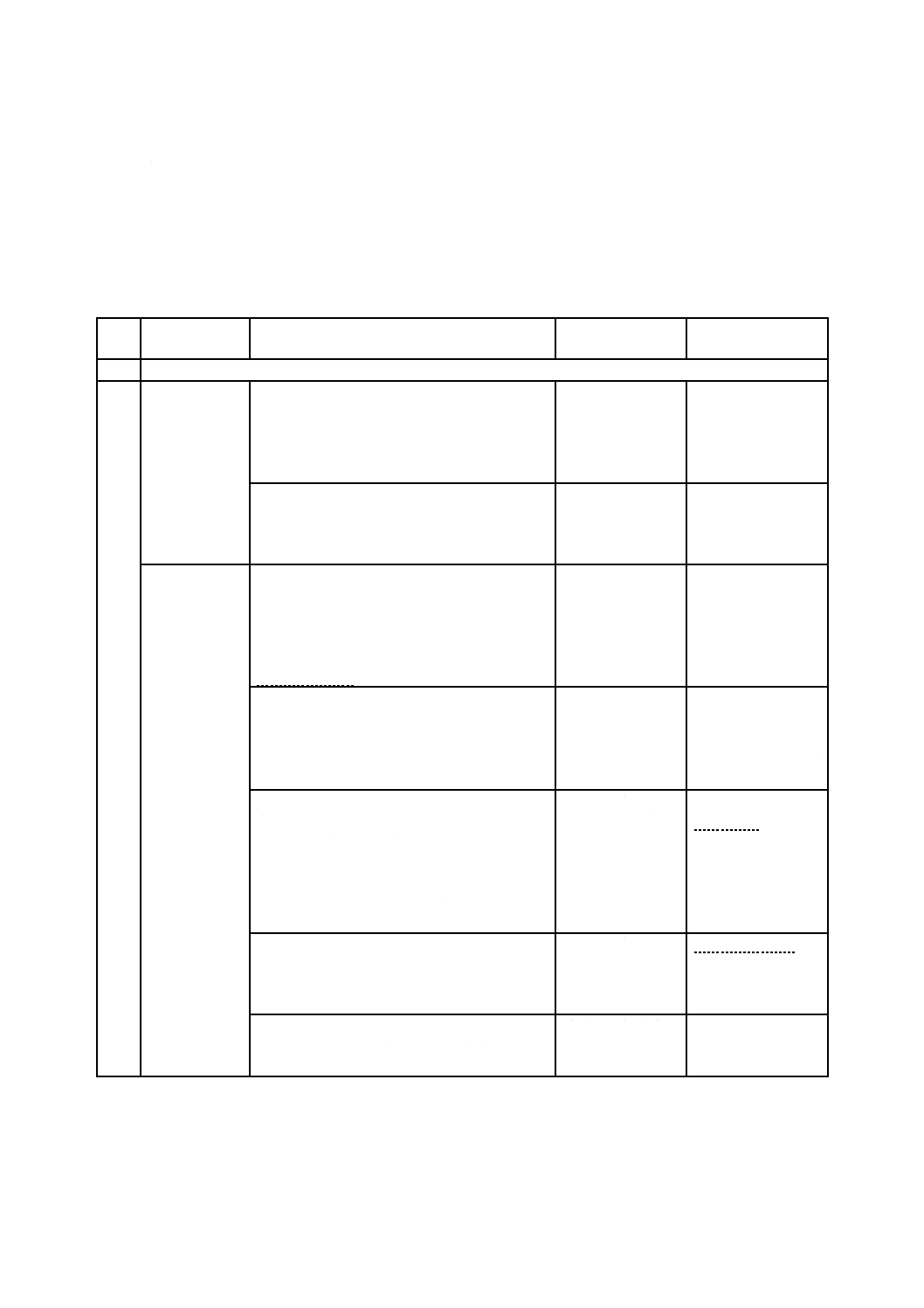

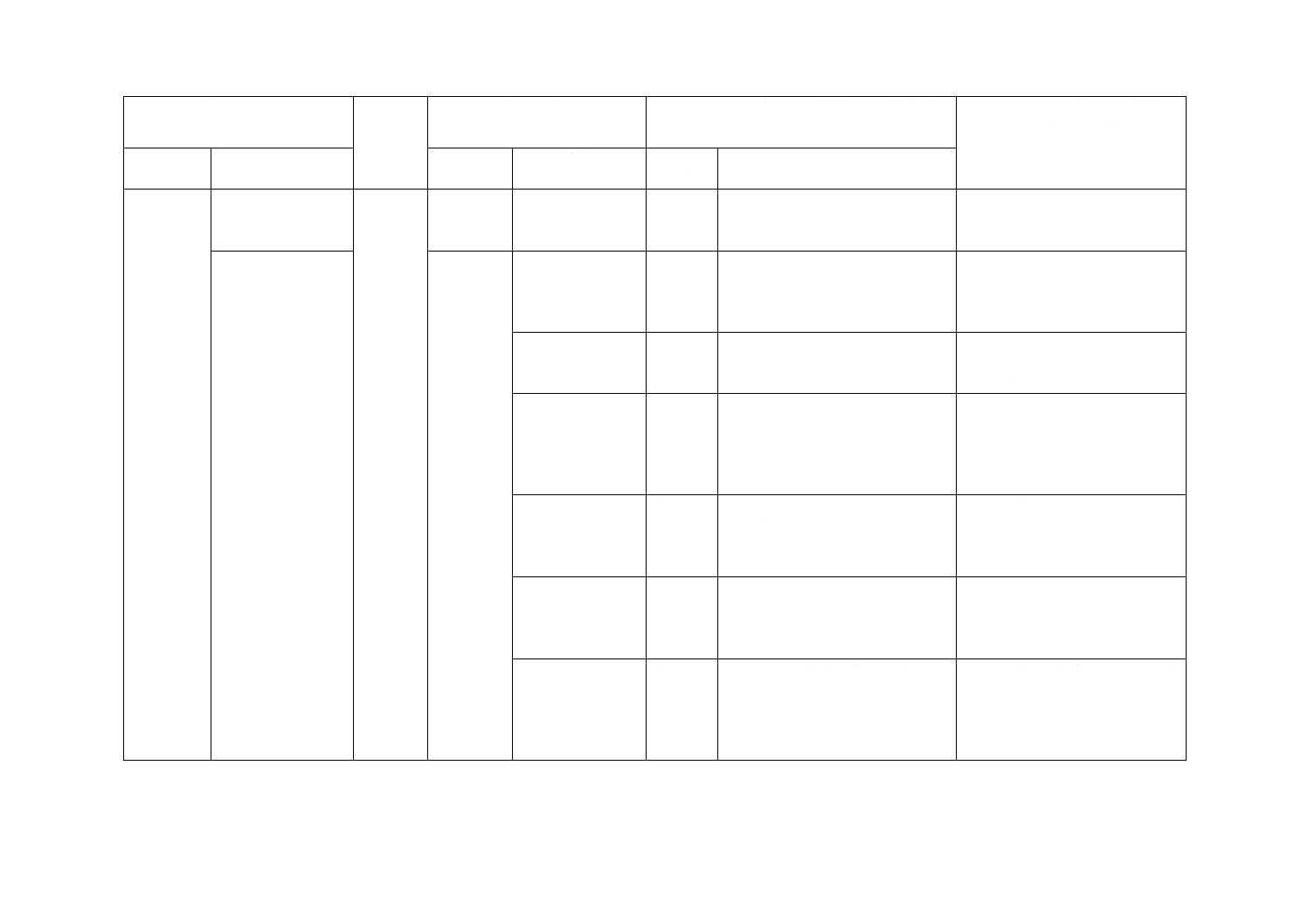

表1−放電加工機及び放電加工システムに関連する主要な危険源及び主な発生源のリスト(続き)

No.a)

危険源の種類

危険状態の作用

作業

危険区域

表3の

参照番号

1.4

高圧:流体の注入又は放

出

液圧又は空圧システム

の放出,漏れ,噴出及び

残圧

段取り,加工,保

守

機械及びその近

傍

A4

1.5

滑りやすい又は凹凸の表

面:滑り,つまづき及び

落下(機械に関連するも

の)

流体及び潤滑油の放出

又は流出,床に敷設した

ケーブル又は束ねてい

ないケーブル

加工中,加工後,

保守

全身が接近可能

な加工槽,滑りや

すい床,高所作業

位置及び機械の

周辺

A6

1.6

安定性の喪失:

− アンバランスな機械

又は部品

− 機械部品の不適切な

取付け

− クレーンによる機械

又は部品のつり上げ

− 過積載輸送

機械の傾斜及び/又は

落下による衝突,捕捉,

押潰し

機械の組立,輸送,

据付け,試運転

機械及びその近

傍

A9

2

電気的危険源

2.1

充電部(直接接触):感電,

インプラント形医療機器

への影響及びショック

工作物若しくは電極,ワ

イヤ若しくはワイヤ走

行経路,又は防護されて

いない回路との接触

加工,段取り,保

守

工作物,電極及び

工具固定具

B1,B2

2.2

故障時に充電する部分

(間接接触):感電死,イ

ンプラント形医療機器へ

の影響及びショック

通常の操作中の充電し

ない部分との接触

電源及び/又は機

械の保守及びサー

ビス

機械及びその近

傍,ケーブル並び

に装置の絶縁

B1,B3

3

熱的危険源(放電加工に関連しない)

4

騒音による危険源

4.1

機械の使用(流体ポンプ,

可動及び/又は回転部

分,空気の風切音):聴覚

障害,その他の身体的障

害

放電加工機又はその附

属機器からの危険な騒

音の放出

操作中,段取り中,

清掃中,保守中,

修理中

機械又は附属機

器及びそれらの

近傍

C1

5

振動による危険源(放電加工に関連しない)

6

放射による危険源

6.1

電磁放射:制御回路の安

全関連部の故障,インプ

ラント形医療機器への影

響

作業領域直近における

危険な放射

操作中,段取り中

機械又は附属機

器の近傍

B4〜B6

7

材料及び物質による危険源

7.1

有害な液体,気体,噴霧

及びほこりとの接触又は

吸入

加工液の飛散,液滴又は

揮発物,噴霧による機械

周辺の状態

加工中,段取り中,

保守中,廃棄時

機械及びその近

傍

D1〜D4

7.2

火災又は爆発

加工液の気泡又は噴霧

の発生,長時間のアーク

状態,加工液の流失,電

気又は油圧源の故障,制

御回路の故障など

加工中

加工槽内,加工領

域及び機械周辺

D4〜D12

10

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

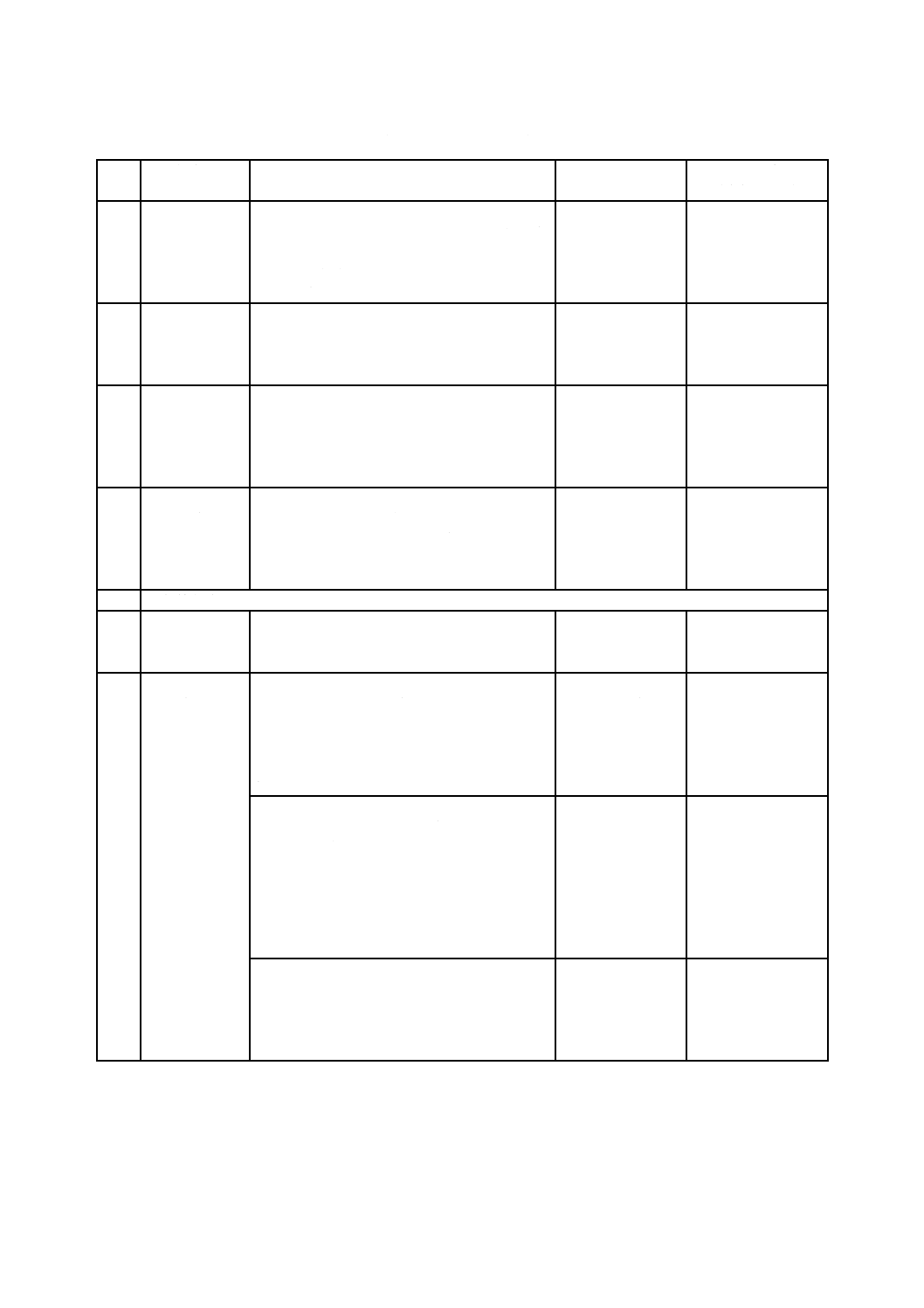

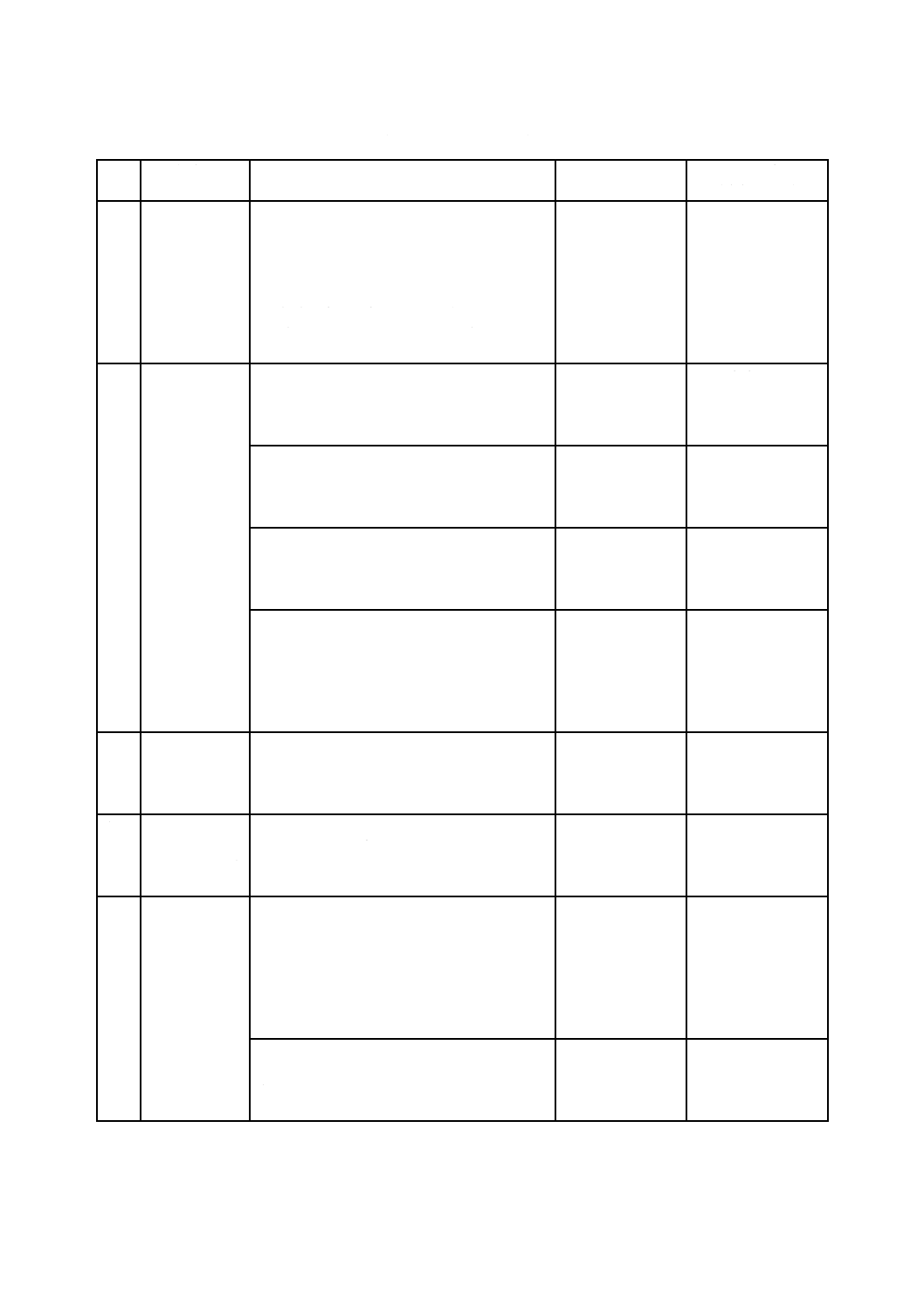

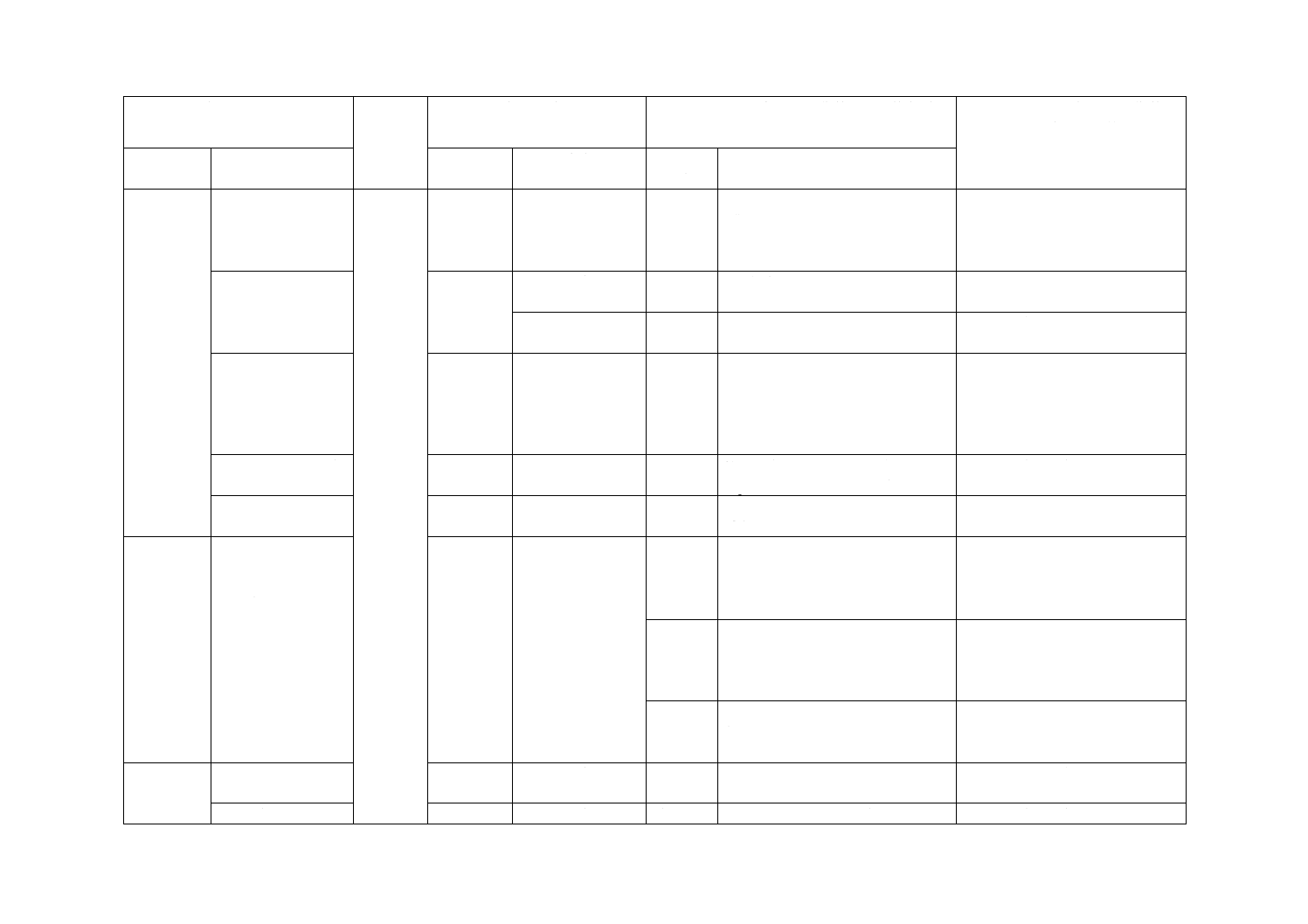

表1−放電加工機及び放電加工システムに関連する主要な危険源及び主な発生源のリスト(続き)

No.a)

危険源の種類

危険状態の作用

作業

危険区域

表3の

参照番号

8

人間工学原則の無視による危険源

8.1

人間工学原則の無視によ

る危険に対する特定要求

事項

無理な姿勢,過度の負荷 電極又は工作物の

取付け(搬入)中,

取外し(搬出)中

作業者の位置

F1

9

機械が使用される環境に関連する危険源

9.1

電磁障害:電気装置にお

ける外部への影響

電磁障害による機械自

体又は電子機器の誤動

作,制御回路の故障

操作中,段取り中,

保守中

機械及びその近

傍

B4

10

危険源の組合せ

10.1

動力供給の故障及び動力

中断後の回復

機械,電気機器又は空圧

機器の動力の中断によ

る誤動作,保持力の喪

失,機械構成要素の蓄積

したエネルギー(慣性,

重力など)による移動及

び/又は回転

機械での全ての作

業

機械及びその全

ての動作機器

E1〜E3

注a) この番号は,JIS B 9700の表B.1の番号を参照している。

5

安全要求事項及び/又は保護方策

5.1

一般

放電加工機及び放電加工システムは,この箇条の安全要求事項及び/又は保護方策に適合し,この箇条

に従って検証しなければならない。加えて,この規格で取り扱っていない,重要ではないが関連する危険

源に対しては,JIS B 9700に従って放電加工機及び放電加工システムを設計しなければならない。

制御システムの故障を含む機械の構成部品の故障解析は,リスクアセスメントの一部であり,JIS B

9705-1にそのガイドラインがある。安全機能に対する信頼性要求事項は,JIS B 9705-1に従ったパフォー

マンスレベル(PL)による(5.2参照)。

5.2

放電加工機及び放電加工システムの制御システムの安全関連部

放電加工機及び放電加工システムの制御システムの安全関連部は,次による。

a) 安全関連のハードウェア及びソフトウェア この規格の目的のために,制御システムの安全関連部

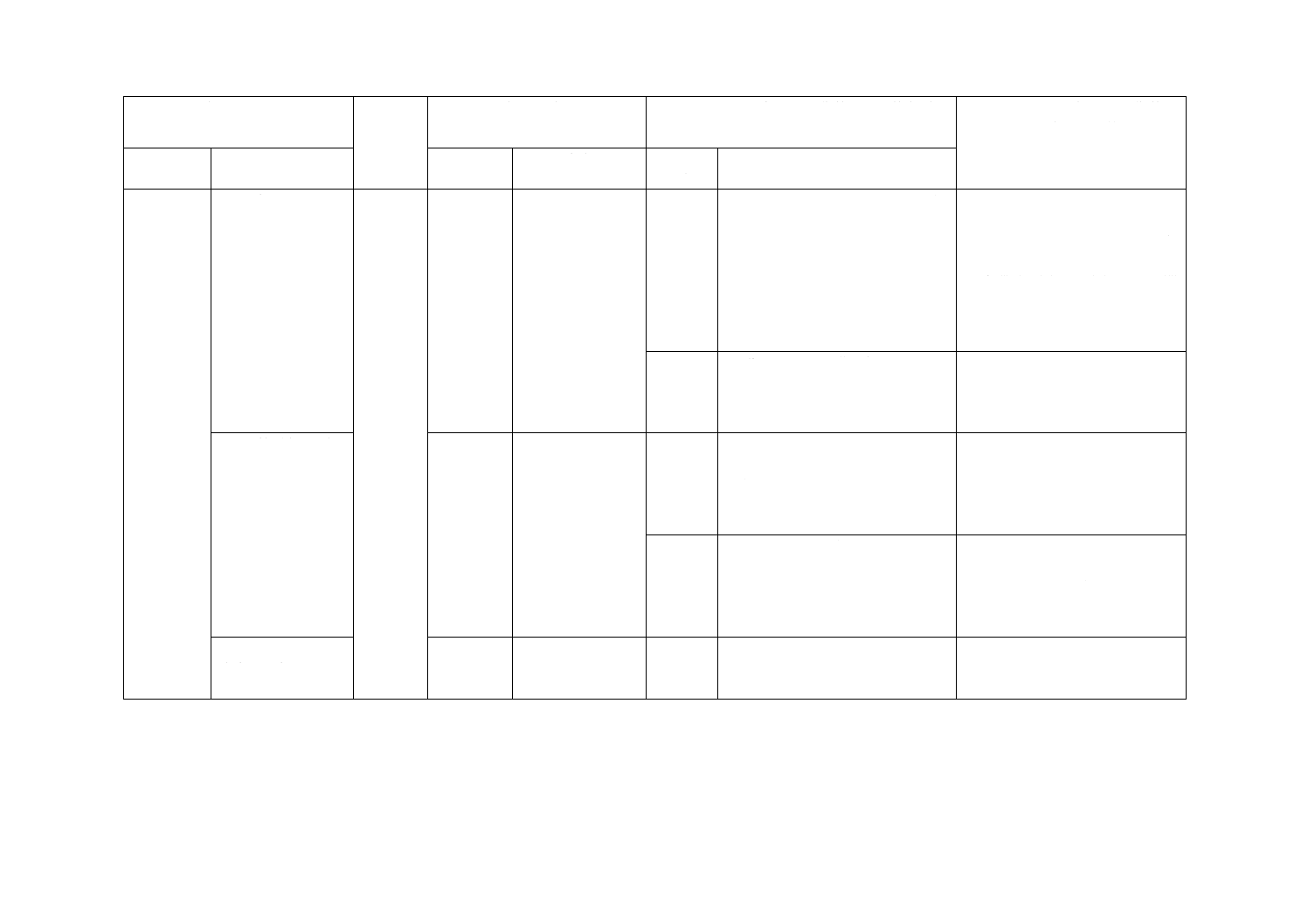

は,安全関連入力信号に応答し,安全関連出力信号を生成する制御システムの一部分である。制御シ

ステムの安全関連部品は,安全関連入力信号の発生した点(例えば,アクチュエータ及び位置スイッ

チの作動システムを含む)から始まって,動力制御要素(例えば,接触器の主接点を含む。)の出力で

終わる。制御システムの安全機能は,JIS B 9705-1に従って設計・製造し,適用した安全関連部を用

いて実現しなければならない。安全機能がアクティブになっていて,かつ,JIS B 9960-1の9.2.2に従

ってカテゴリ2の停止を開始する場合は,JIS B 9714に従って予期しない起動又は軸の移動を防止す

る自動監視を要求する。

b) 安全機能 安全機能を実行する制御システムの安全関連部は,表2に示すように,JIS B 9705-1のパ

フォーマンスレベル及びカテゴリに対する要求事項を満たさなければならない。

11

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

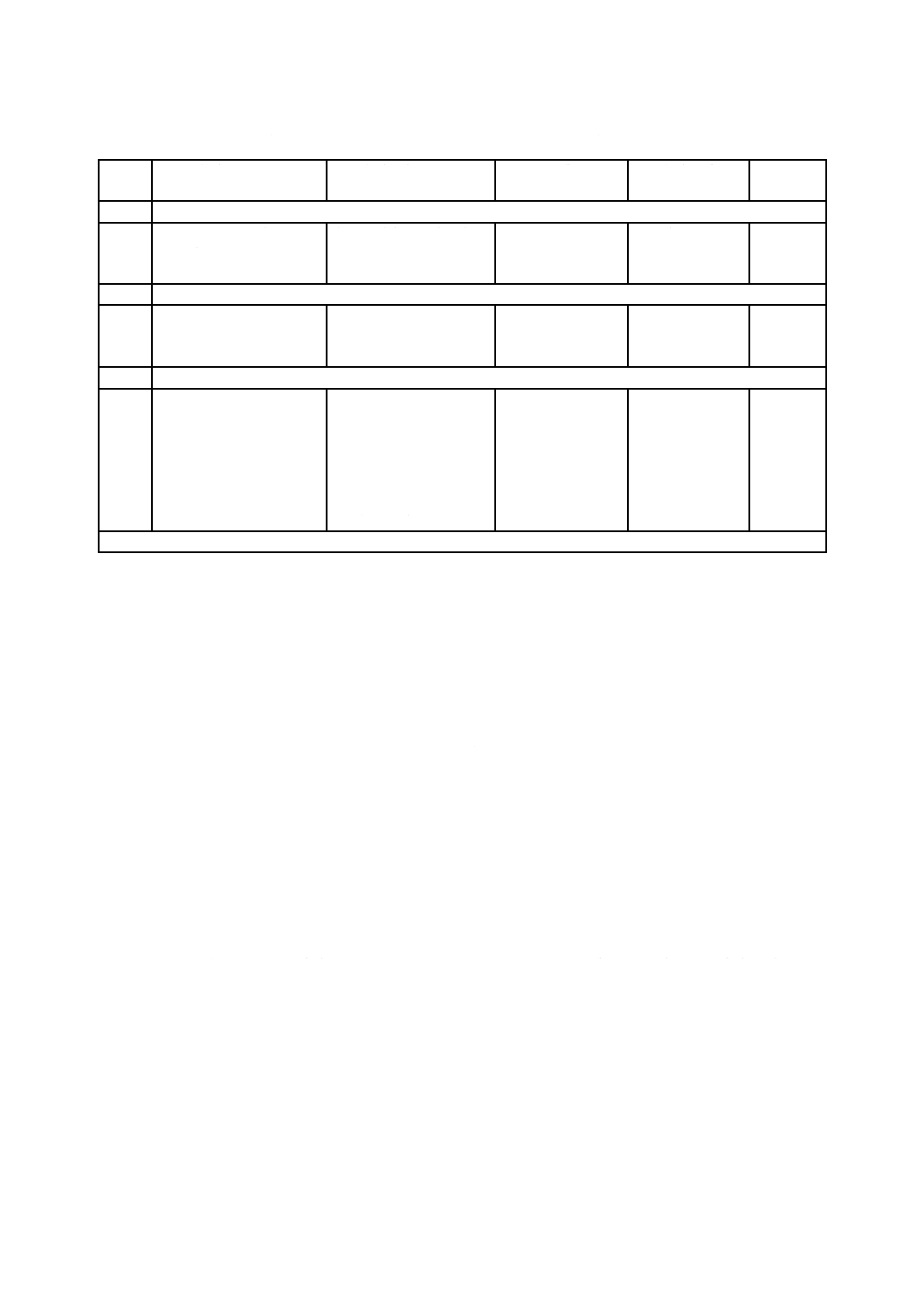

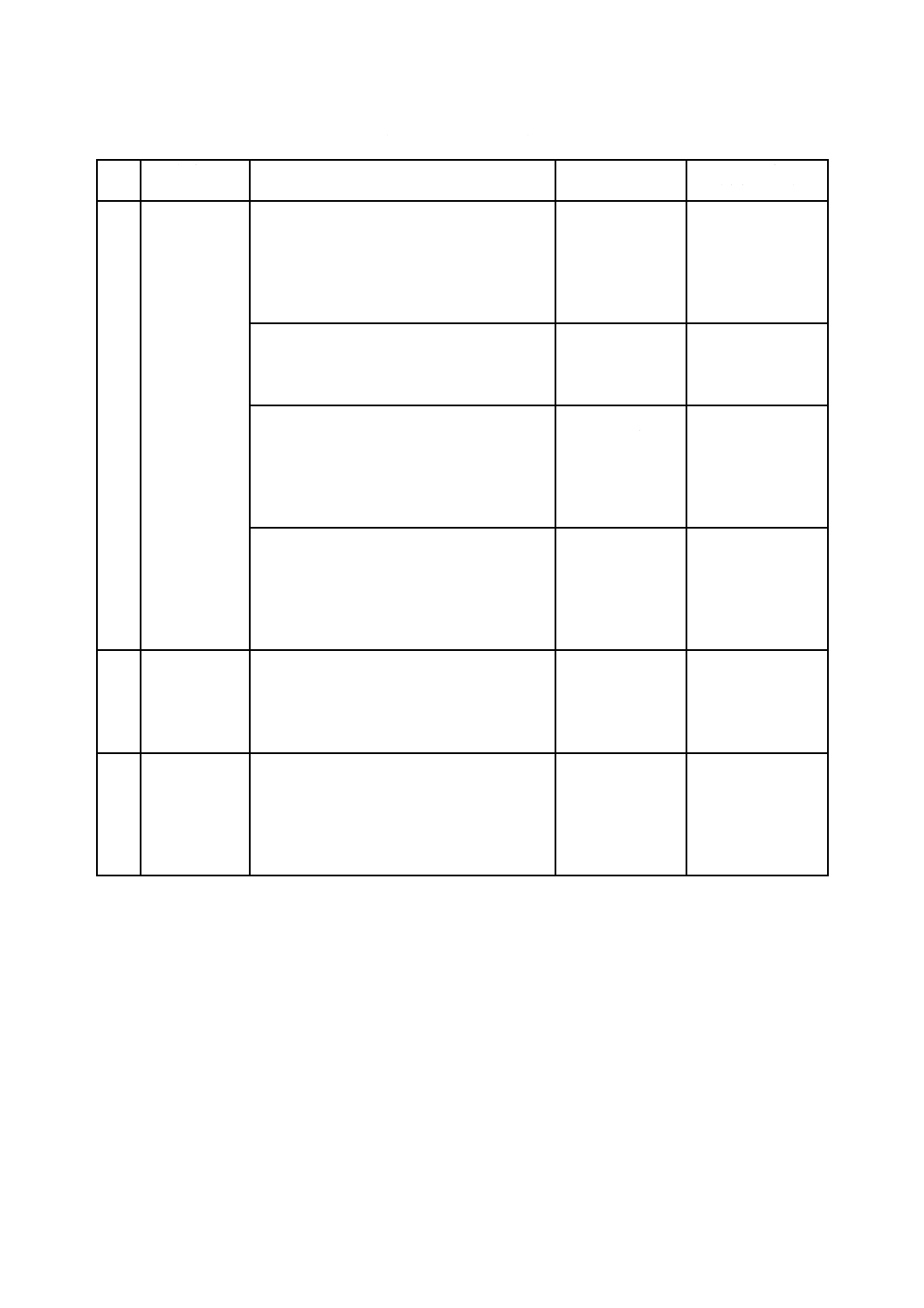

表2−放電加工機及び放電加工システムの制御システムの安全関連部に対する

要求パフォーマンスレベル(PLr)

安全機能

参照箇条

JIS B 9705-1の要

求パフォーマンス

レベル(PLr)によ

る。

表3の番号

− ホールド・ツゥ・ラン制御機器又は手動パルス発生器に

よる動作制御

5.3.2.2

PLr b

A3

− 安全監視された速度制限下の動作制御

5.3.2.2

PLr c

A3

− 工具交換装置及びマガジンの可動式ガードのインタロッ

ク機能

5.3.2.2

Cat. 3,PLr c

A1〜A3,B2

− IEC 61800-5-2に従った安全運転停止(SOS)機能

5.4.1

PLr c

B6

− 加工の起動,停止及び自動再起動機能

5.4.1

PLr b

E3

− 放電加工機及び放電加工システムの可動式ガードのイン

タロック機能

a)

Cat. 3,PLr c

A1〜A3,B2

− イネーブル装置による動作制御及び/又は加工電力制御

5.3.2.2

5.3.2.3

Cat. 3,PLr c

A3

− 放電位置決めモードの時間制限機能

5.3.2.3

PLr c

A1〜A3,B2

− モード選択機能

5.3.1

PLr c

− 非常停止機能

5.4.2

Cat. 3,PLr c

− イネーブル機能

5.3.2.2

5.3.2.3

Cat. 3,PLr c

A3

− 可燃性加工液の液面及び温度監視機能

b)

PLr c

D6〜D8

− 火災検知機能

b)

PLr c

D10

注a) 危険動作及び(JIS C 61558-1に従った安全電源を用いた)交流25 V又は直流60 Vを超える加工電力をも

つ放電加工機及び放電加工システムの可動式ガードのインタロック機能,電気的検知保護装置(ESPE),

又は他の安全機能。

b) 火災検知装置は,人的ミスによる着火を防止するための可燃性加工液の液面及び温度監視に対する付加保

護方策である。

上記の安全関連部の機能は,回路図の審査及び動作確認によって検証しなければならない(ISO 13849-2

参照)。

5.3

運転モード

5.3.1

運転モードの選択

運転モードの選択は,特定の作業者に特定のモードの使用を制限するキースイッチ又はそれに相当する

手段のいずれかを用いて行わなければならない。作業者に対する制限には,セッティングモードにするた

めのアクセスコードを用いてもよい(6.3.3参照)。モード選択は,作業領域の外からだけできるようにし,

モード選択によって起動してはならない。選択した運転モードの表示(例えば,選択スイッチの位置,表

示灯,ディスプレイによる表示)を提供しなければならない。モード変更は,JIS B 9700の6.2.11.10及び

JIS B 9960-1の9.2.3に従って,いかなる場合も一つのモードだけが機能していることを保証しなければな

らない。

5.3.2

運転モードにおける保護方策

5.3.2.1

自動モード

自動運転を開始する前に,モード選択スイッチは,自動モード位置にあり,ガードが閉じられており,

他の安全装置は,保護状態(例えば,ガードロック及び可燃性加工液を用いる場合の火災検知装置の準備

12

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

状態)になければならない。

5.3.2.2

セッティングモード

セッティングモードにおける電極に印加する電圧は,JIS B 9960-1の6.4.1に従って交流25 V以下又は

直流60 V以下(JIS C 61558-1に従った安全電源の使用)に制限しなければならない。

セッティングモードにおける操作(例えば,プローブ又は電極と工作物との接触,電極及び/又は工作

物交換装置による電極及び/又は工作物の交換動作の確認,噴流又は吸引の確認及び調整,並びにNCプ

ログラム確認のためのドライランによる測定サイクル)の軸速度は,監視しなければならない。

ガードが開いているときは,軸速度は2 m/minを超えてはならず,監視しなければならない(表2参照)。

軸移動の制御は,次のいずれかによる。

− (手操作の)ホールド・ツゥ・ラン制御

− (手操作の)起動ボタンとイネーブル装置との併用

− 手動パルス発生器(パルスハンドル)

軸速度が2 m/minを超え,15 m/min以下で,かつ,ガードが開いている場合には,作業者又は他の人の

上肢が放電加工機の加工領域に入ることを防ぐ保護方策は,次のいずれかによる。

− イネーブル装置を伴ったホールド・ツゥ・ラン制御(表2参照)

− イネーブル装置を伴った手動パルス発生器(パルスハンドル)(表2参照)

− 危険な動作部分への到達を防止する保護方策(例えば,光カーテン,レーザスキャナ,両手操作制御

装置)

イネーブル装置の解除による停止は,IEC 61800-5-2の4.2.3.1に従った安全運転停止(SOS)でなけれ

ばならない。JIS B 9715に規定する最小距離を維持しなければならない。

ガードが開いているときの回転動作は,回転速度が50 min−1を超えてはならず,手動によるイネーブル

装置を伴わなければならない。

セッティングモードにおいて,軸速度は15 m/min以下で,回転速度は50 min−1以下でなければならない。

5.3.2.3

放電位置決めモード

ガードを開いているときは,加工電力が直流60 V〜350 V又は交流25 V〜100 Vでの放電を伴う特定の

手動介在(例えば,放電垂直出し,排気調整,加工液噴流調整,加工目視検査)は,次のいずれかの保護

方策によって可能としなければならない。

a) 自動モード運転中の放電位置決めモード(自動運転中の手動介在)

− ガードを閉じて自動モードを選択する。

− 起動ボタンを押して,自動運転を開始する。

− 放電位置決めモードを選択した場合,最大2分間,このモードは有効となり,この間,視覚警報及

び聴覚警報が作動する。この時間経過後に,放電位置決めモードは,自動的に停止する。

− 片手イネーブル装置のボタンを押し,放電位置決めモード中は押したままにする。

− ガードを開き,放電位置決めモード運転(ワイヤ垂直出し,排気調整,加工液噴流調整,加工目視

検査など)を行う。

− 最大2分経過後,放電位置決めモードは,自動的に停止し,視覚警報及び聴覚警報も自動的に停止

する。停止した自動運転を継続する場合には,ガードを閉じ,自動モードを選択し直し,再度始動

ボタンを押す。

− 2分が経過する前にガードを閉じ,自動モードを選択し直した場合には,自動運転は中断すること

なく継続する。

13

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 可燃性加工液を用いる放電加工機の放電位置決めモードの場合には,引火の際に加工電力を停止す

るために火災検知機能を有効にする。

b) セッティングモードにおける放電位置決めモード

− 放電位置決めモードを選択した場合は,最大2分間,このモードは有効となり,この間,視覚警報

及び聴覚警報が作動する。2分経過後,放電位置決めモードは自動的に停止する。

− 片手イネーブル装置のボタンを押し,放電位置決めモード中は押したままにする。

− 手動による放電垂直出し操作を行う。

− 手動による放電垂直出し操作終了後,イネーブル装置を解除する。

− 2分経過後,放電位置決めモードは,自動的に停止し,視覚警報及び聴覚警報も自動的に停止する。

さらに,全ての操作が,制御システムによって受け付けることができないようにする。

− 段取り作業を継続する場合は,セッティングモードを選択し直す。

− 可燃性加工液を用いる放電加工機の放電位置決めモードの場合には,引火の際に加工電力を停止す

るために火災検知機能を有効にする。

使用上の情報として,特定の電気的危険源の知識をもち,かつ,教育を受けている作業者の必要性につ

いての情報を提供しなければならない。このために,通電中の電気部品を扱う作業に対する関連の書面で

の許可証が,利用可能でなければならない(6.3.2.2参照)。

5.4

停止機能

5.4.1

運転停止

停止装置による運転停止機能は,各運転モードに設けなければならない。運転停止機能が作動した場合

には,軸駆動モータ,工作物保持装置及びNC装置への電力供給を遮断する必要はない(図A.5及びJIS B

9700の6.2.11.3参照)。

停止装置は,各起動装置又はホールド・ツゥ・ラン制御機器の近くに配置しなければならない(JIS B 9700

の6.2.11.8参照)。

5.4.2

非常停止

放電加工機及び放電加工システムは,一つ以上の非常停止制御装置を備えなければならず,非常停止制

御装置は,JIS B 9960-1の9.2.5.4.2,JIS B 9700の6.3.5.2及びJIS B 9703に従わなければならない。非常

停止機能は,JIS B 9960-1の9.2.2による停止カテゴリ1に従わなければならない。さらに,全ての駆動軸

の動きを停止させ,電気的,機械的,油圧及び空圧のアクチュエータを止めなければならない。

数値制御軸をもたない放電加工機及び放電加工システム(例えば,電気−機械式揺動装置又は細穴放電

加工を含む単一の動作軸を備えた放電加工機)は,JIS B 9960-1の9.2.2による停止カテゴリ0を適用して

もよい。

非常停止装置は,作業者又はその他の人が危険な状況を認識することができ,防止できる作業場所に設

置しなければならない。設置する場所の例を,次に示す。

− 主操作盤

− ほかに非常停止装置が900 mm以内にない場合は,可搬形操作盤(JIS B 9718の表5参照)

− 主操作盤の位置から離れている場合は,工作物及び電極の搬入及び搬出ステーション

5.5

特定要求事項

箇条4で同定した危険源に対して放電加工機及び放電加工システムに必要な安全要求事項及び/又は保

護方策は,表3に従って実施し,表3の“検証”欄に示す次のいずれかの方法によって検証しなければな

らない。

14

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 試験(例えば,機能確認又は動作確認)

− 測定

− 計算

− 試験又は計算が不適切な場合,目視検査

− 書類による審査(例えば,回路図又は機能図,使用上の情報)

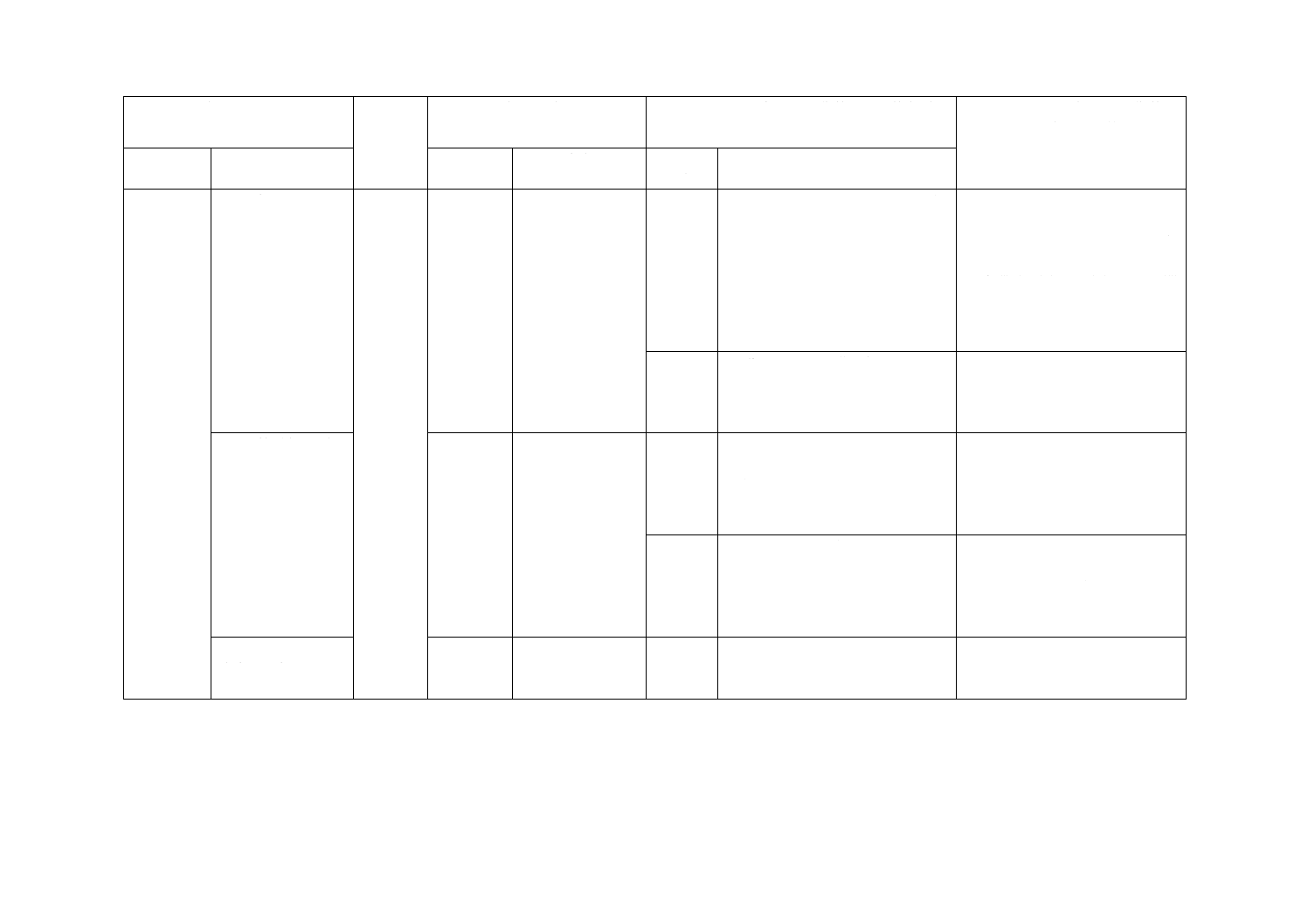

表3−安全要求及び/又は保護方策並びに検証方法

危険源

安全要求及び/又は保護方策

検証

引用規格

(箇条2参照)

Aa)

機械的危険源

A1

A1.1

機械的危険源

(一般要求事

項)

A1.1.1

放電加工機及び放電加工システムは,意図した

使用及び合理的に予見可能な誤使用において,

機械的危険源を回避するように設計しなけれ

ばならない。

試験及び目視検査

JIS B 9718

EN 349

A1.1.2

危険状態を防止できない場合は,意図した使用

において危険区域に接近することがないよう

に,固定式ガードを用いなければならない。

試験及び目視検査

EN 953の3.2

A1.2

加工領域への

接近:押潰し,

せん断及び巻

き込み

A1.2.1

ワイヤ送り装置(ローラ)への接近が必要な場

合は,手の押潰し又は巻込み防止装置を備えな

ければならない(例えば,ローラ間での挟み込

みを防止するブロックの設置)。ワイヤ放電加

工については,図A.9参照。

試験及び目視検査

JIS B 9718

EN 349

A1.2.2

加工領域への頻繁な(1日2回以上)接近が必

要な場合は,インタロック付きの可動式ガード

によって危険状態を防止しなければならない。

試験及び目視検査

JIS B 9718

ISO 14119

EN 349

EN 953の3.3及び

3.5

A1.2.3

自動モードでインタロック付きのガードが開

放された場合,保護対象領域内における全ての

リスクを防止するために,全ての危険な動作を

停止しなければならない(表2の“安全機能”

参照)。例えば,加工電力の遮断及び軸の移動

の停止。

試験,目視検査及

び書類による審査

JIS B 9960-1の9.2.4

JIS B 9714

A1.2.4

インタロック付きのガードが開放されている

限り,全てのモードで,予期しない起動を防止

しなければならない(表2の“安全機能”参照)。

試験,目視検査及

び書類による審査

JIS B 9714の3.2

A1.2.5

いずれかのセンサが作動しても,危険な動作が

生じてはならない。

試験,目視検査及

び書類による審査

15

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−安全要求及び/又は保護方策並びに検証方法(続き)

危険源

安全要求及び/又は保護方策

検証

引用規格

(箇条2参照)

A2

加工領域内の

機械的危険源

放電加工機及び放電加工システムについて,イ

ンタロック付きのドアによる安全防護領域(加

工領域)への全身の接近が予見される場合(例

えば,工作物及び電極の清掃及び加工状況の確

認のために),危険な動作及び/又は作業(例

えば,加工槽への加工液の充満)を避けるため

に,意図せずドアが閉まることを防ぐ装置を設

けなければならない。

試験及び

書類による審査

JIS B 9960-1の5.4

及び9.3.1

ISO 14119

A3

A3.1

交換装置(例え

ば,電極マガジ

ン,工作物交換

装置及び/又

は他の交換装

置)によって生

じる機械的危

険源

A3.1.1

工具及び/又は工作物マガジンの危険な動作

への接近は,固定式又は施錠式インタロック付

きガードで防止しなければならない。

試験及び目視検査

JIS B 9715

ISO 14119

EN 953

A3.1.2

電極又は工作物交換装置のガードを開いた場

合は,自動交換動作又はマガジン動作を停止し

なければならない。図A.7及び図A.8参照。

試験及び目視検査

A3.1.3

セッティングモードでの電極又は工作物交換

装置の動作は,5.3.2.2に規定する条件下だけで

可能でなければならない。

試験及び目視検査

JIS B 9718

JIS B 9960-1の9.2.4

及び9.2.6.1

A3.1.4

工具交換中又はマガジン動作中は,ドアの開放

を施錠式インタロック付きガードによって禁

止しなければならない。

他の残留している危険源への接近を防止し

なければならない。

試験及び目視検査

A4

落下物,噴出物

又は流体の飛

散

予見可能な液体飛散を防止するために,ガード

を設けなければならない。油圧及び空圧システ

ムは,関連する規格に従って設計しなければな

らない(例えば,残留圧力の防止)。

試験及び目視検査

JIS B 8361

JIS B 8370

EN 953

A5

加工槽から流

体の漏れによ

って生じる機

械的危険源

加工槽のドアは,偶発的に開放しないための手

段を設けなければならない。

試験及び目視検査

ISO 14119

A6

A6.1

人の滑り,つま

ずき及び落下

(機械に関連

するもの)

A6.1.1

流体システムが備える加工液の容器は,漏れを

防止して,飛散及び吐出を最小限にするように

設計しなければならない。特に,頻繁な接近が

必要な領域の場合(例えば,廃棄物除去及びフ

ィルタ交換)には,滑り止めを設けなければな

らない。

試験及び目視検査

A6.1.2

機械内部又は機械上で作業する必要がある場

合の接近手段は,手すり及び足場を設け,可能

な場合は滑り止めを設けなければならない。

目視検査

JIS B 9713-1

JIS B 9713-2

JIS B 9713-3

16

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−安全要求及び/又は保護方策並びに検証方法(続き)

危険源

安全要求及び/又は保護方策

検証

引用規格

(箇条2参照)

A6

A6.1.3

取扱説明書には,適切な履き物[6.3.2.2 b) 2) 参

照]及び/又は機械の周りの滑り止めの箇所

[6.3.2.2 a) 2) 参照]に関する要求事項を含め

なければならない。

目視検査

A7

制御回路の安

全関連部の故

障に伴う機械

的危険源

制御システムの安全関連部は,JIS B 9705-1に

よる要求パフォーマンスレベル(PLr)を満た

さなければならない(5.2参照)。

試験及び

書類による審査

JIS B 9960-1の9.4

JIS B 9705-1

ISO 13849-2

A8

リミットスイ

ッチを超える

ことによる軸

スライドの落

下

案内面の端からの軸スライダの意図しない脱

落を防止する手段を設けなければならない。

目視検査及び

実地試験

A9

組立,据付け及

び試運転中の

機械における

安定性の欠如

取扱説明書及び機械のこん包には,次のことを

明確に表示しなければならない。

− つ(吊)り位置(もち上げ位置)

− 質量

− 移動方法

書類による審査

B

電気的危険源

B1

電気的危険源

(一般要求事

項)

放電加工機及び放電加工システムを用いる電

気機器は,人に危険をもたらすいかなる種類の

感電も防止するよう設計しなければならない。

目視検査及び

書類による審査

JIS B 9960-1

B2

B2.1

作業者の充電

部への接触

B2.1.1

充電部は,直接接触を防止するエンクロージャ

内に設置しなければならない。エンクロージャ

は,JIS C 0920に従って,少なくともIP2X又

はIPXXBの保護等級を提供しなければならな

い。

目視検査及び

書類による審査

JIS B 9960-1の6.2.2

JIS C 0920

B2.1.2

機械又はシステムの使用が意図される外部影

響及び環境条件(例えば,加工残留物,加工液)

に対して,エンクロージャ及び制御装置(例え

ば,キーボード,可搬形操作盤)は,保護しな

ければならない。エンクロージャ及び制御装置

は,JIS C 0920に従って,少なくともIP22の

保護等級を提供しなければならない。

目視検査及び

書類による審査

JIS C 0920

B2.1.3

エンクロージャは,接近しやすい位置に取り付

けなければならない。さらに,保護ボンディン

グ回路の導通性及び絶縁抵抗を試験しなけれ

ばならない。

目視検査及び

書類による審査

JIS B 9960-1

17

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−安全要求及び/又は保護方策並びに検証方法(続き)

危険源

安全要求及び/又は保護方策

検証

引用規格

(箇条2参照)

B2

B2.1

作業者の充電

部への接触

B2.1.4

放電加工機及び放電加工システムにおいて,加

工電力を用いる加工領域は,偶発的又は不注意

による接触を防止するために,5.3.2に規定する

インタロック付きガードで保護しなければな

らない。

目視検査及び

書類による審査

ISO 14119

B2.1.5

自動モードにおいて,充電部を保護しているイ

ンタロック付きガードが開いた場合は,加工電

力を遮断しなければならない(表2参照)。

目視検査及び

書類による審査

JIS B 9960-1

ISO 14119

B2.1.6

放電加工機及び放電加工システムにおいて,加

工領域内で加工電力を用いて位置決め作業を

行う場合は,インタロック付きガードを閉じた

状態で操作しなければならない。ただし,放電

位置決めモード(5.3.2.3参照)を除く。

目視検査及び

書類による審査

JIS B 9960-1

ISO 14119

B2.1.7

放電加工機及び放電加工システムにおける放

電位置決めモードにおいて,インタロック付き

ガードが開いた状態で位置決め作業を行う場

合(例,小形電極,細線)は,5.3.2.3の要求事

項に従わなければならない。

目視検査及び

書類による審査

JIS C 61558-1

B3

故障時(絶縁故

障など)に充電

する部分への

接触(間接接

触)

放電加工機又は放電加工システムの電気機器

は,充電部と露出導電性部分との間に絶縁故障

が生じた場合は,人に対する危険を防止するた

めに,保護ボンディング回路へ接続しなければ

ならない。

試験及び

測定による審査

JIS B 9960-1の5.2,

6.3.3,8.2及び18.2

B4

制御回路の安

全関連部の障

害を誘発する,

電磁障害によ

る危険源

電磁障害に対する放電加工機及び放電加工シ

ステムの電磁イミュニティは,工業用設備に対

するEMC規制に従い,工業環境で動作するよ

うに設計しなければならない(例えば,主回路

のフィルタ,接地,シールド,適切な配線)。

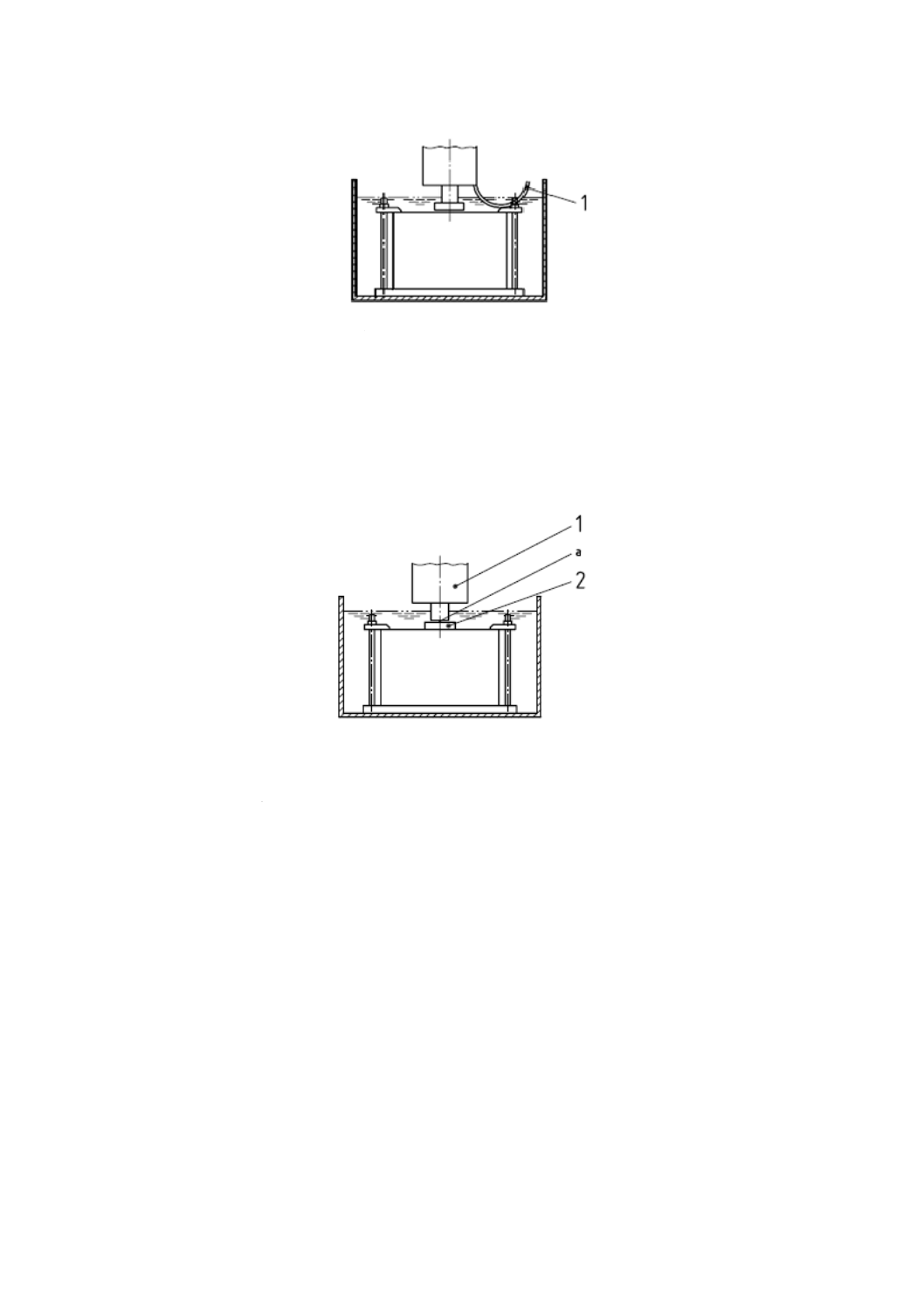

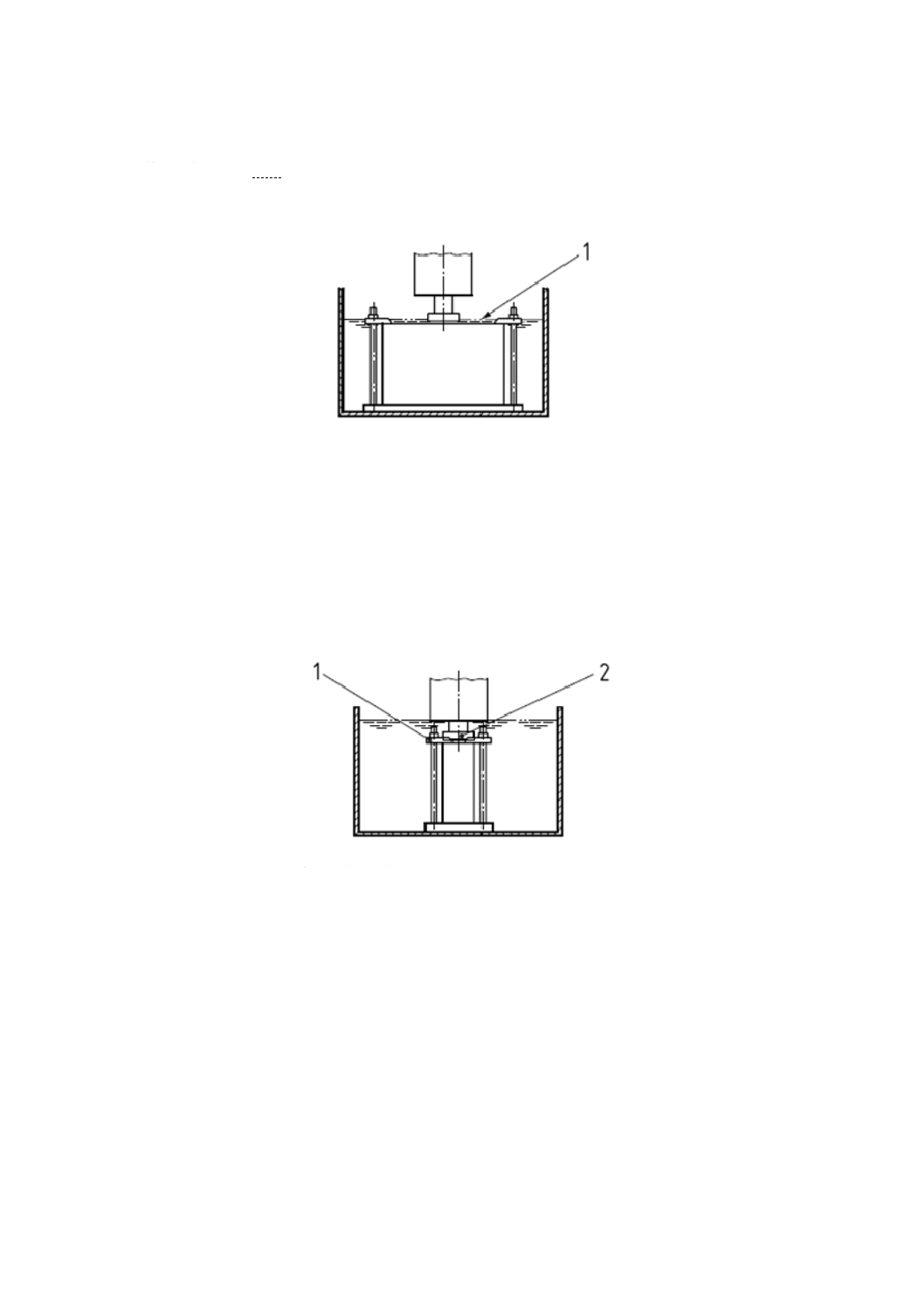

図A.1及び図A.2参照。

測定による審査

JIS B 9960-1の4.4.2

JIS C 61000-6-2

IEC 61000-6-4

18

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−安全要求及び/又は保護方策並びに検証方法(続き)

危険源

安全要求及び/又は保護方策

検証

引用規格

(箇条2参照)

B5

インプラント

形医療機器に

対する電磁障

害

低周波電磁妨害は,磁気放射と同様に関連する

規格に従って,短い距離で測定しなければなら

ない。その結果によって,放電加工機の放射カ

テゴリを分類し,必要な記号を放電加工機に視

認できるように表示しなければならない。

測定及び

書類による審査

ISO 7010のTable 2

及びW005 and W006

CISPR 11

IEC 62226-1

IEC 62226-2-1

IEC 62226-3-1

IEC 62311

EN 12198-1

EN 12198-2

EN 12198-3

注記 これらの安全・警告用図記号の色は,黄

地に黒である。

B6

予期しない起

動

予期しない起動を防止するため,安全運転停止

(表2参照)を適用しなければならない。

計算及び

実地試験による審

査

JIS B 9714

IEC 61800-5-2

C

騒音による危険源

C1

聴覚喪失又は

その他の生理

学的機能障害

放電加工機及びその補助装置は,低騒音機器の

使用又は騒音低減手段の適用のいずれかによ

って騒音放射の危険源を回避するように設計

しなければならない。

測定及び

書類による審査

この規格の附属書B

JIS Z 8737-2

ISO 3746

ISO 4871

ISO/TR 11688-1

D

機械での処理又は使用によって生成される材料及び物質(及び構成要素)による危険源

D1

一般要求事項

放電加工機及び放電加工システムは,処理中の

材料の安全な取扱い及び/又は加工液,フィル

タ,加工残留物,加工くず又はその他の廃棄物

の除去のために,漏出を防ぐように設計しなけ

ればならない。

試験及び目視検査

D2

有害なガス,霧

及び粉じん

(塵)への接触

又は吸引

放電加工機及び放電加工システムは,有害な加

工液との接触を回避するように設計しなけれ

ばならない。放電加工機及び放電加工システム

の一部として,使用者が排気システムを接続す

る手段を利用できるようにしなければならな

い(概略図の例については,図A.3参照)。

試験及び

書類による審査

EN 626-1

19

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−安全要求及び/又は保護方策並びに検証方法(続き)

危険源

安全要求及び/又は保護方策

検証

引用規格

(箇条2参照)

D3

加工槽から漏

れた液体への

接触

加工槽内に加工液が存在する場合は,加工槽の

ドアは偶発的に開かないようにロックしなけ

ればならない。

試験及び目視検査

ISO 14119

D4

ガスの滞留

加工液タンクは,危険有害性ガスの滞留を防止

する装置(例えば,通気開口部による自然換気

又は強制換気)を組み込まなければならない。

放電加工機及び放電加工システムが供給する

最大電力に応じて,加工液を冷却しなければな

らない。

試験及び

書類による審査

D5

加工液の引火

点

放電加工機は,70 ℃以上の引火点をもつ加工

液を用いるように設計しなければならない。

各国の防火規則については,附属書C参照。

書類による審査

D6

加工液の温度

上昇

可燃性加工液を用いる放電加工機は,加工槽内

の加工液温度が60 ℃を超えた場合に加工電

力を遮断するための独立した二つの温度感知

システムを備えなければならない。加工電力を

遮断した場合は,温度上昇を表示しなければな

らない。図A.5及び図A.6参照。

各国の防火規則については,附属書C参照。

試験及び

書類による審査

D7

加工液面高さ

の不足

可燃性加工液を用いる放電加工機の場合は,放

電が発生する深さは,加工液面から深さ50 mm

以上でなければならない。これには,例えば,

調整可能なせき(堰)板を用いてもよい。

各国の防火規則については,附属書C参照。

試験及び

書類による審査

D8

加工液面の低

下

可燃性加工液を用いる放電加工機には,加工槽

内の加工液面が事前に設定した高さより低下

した場合に加工電力を遮断するための独立し

た二つの加工液面高さ検出システムを備えな

ければならない。加工電力を遮断した場合は,

加工液面が低下したことを表示しなければな

らない。図A.5及び図A.6参照

試験及び

書類による審査

D9

電極と工作物

との間の積層

物によって加

工液表面で引

火する火災

可燃性加工液を用いる放電加工機は,積層物へ

の放電点が安全上必要な深さを下回った場合

に,加工電力を遮断しなければならない。この

場合は,機械を停止し,その状態を表示しなけ

ればならない。

試験

20

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−安全要求及び/又は保護方策並びに検証方法(続き)

危険源

安全要求及び/又は保護方策

検証

引用規格

(箇条2参照)

D10

火災

可燃性加工液を用いる放電加工機は,火災検知

システムによって全てのエネルギー供給(例え

ば,電気,空圧,油圧)を遮断し,関連する排

気システムを閉じなければならない。火災検知

システムが作動した場合は,聴覚信号及び視覚

信号を発しなければならない。さらに,火災検

知システムは,集中自動消火装置若しくは集中

火災警報回路,又はその他の動作のための信号

を備えなければならない。図A.4及び図A.5参

照。

試験,目視検査及

び書類による審査

EN 2

EN 54-1

D11

可燃性材料に

よる延焼,ガス

又は加工液の

拡散による延

焼

可燃性加工液を用いる放電加工機は,火災検知

システムに加え,例えば,加工液の流出,噴霧,

障壁の消失などによる延焼の防止を考慮しな

ければならない。

排気システム及び加工液システム(例えば,

加工液タンク,加工槽,給液システム,排液シ

ステム)の全ての構成部品は,不燃性材料で製

造しなければならない。

試験,目視検査及

び書類による審査

EN 2

D12

電磁障害に起

因する制御回

路の誤動作に

よって生じる

危険源

温度及び液面監視制御システムの安全関連部

は,電磁障害に対する耐性(イミュニティ)を

もたなければならない。

試験及び測定

JIS B 9960-1の4.4.2

JIS C 61000-6-2

E

動力の故障又は復帰に起因する危険源

E1

電力供給の喪

失

停電又は電圧変動があった場合は,放電加工機

及び放電加工システムは停止しなければなら

ない。その間,機械は停止状態でなければなら

ない。

次のような装置の安全機能は,機械的保持装

置(例えば,ばね式施錠装置)又は無停電電源

(例えば,バッテリバックアップ,冗長電源)

によって維持されなければならない。

− 保持システム

− 電極又は工作物交換装置

− 加工液タンク

− 軸の位置

− 火災検知システム

試験及び

書類による審査

JIS B 9960-1の7.5

21

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−安全要求及び/又は保護方策並びに検証方法(続き)

危険源

安全要求及び/又は保護方策

検証

引用規格

(箇条2参照)

E2

圧力喪失

安全関連機能が油圧システム又は空圧システ

ムに依存している場合,圧力喪失時に放電加工

機及び放電加工システムは停止しなければな

らない。圧力喪失中の機械は停止状態でなけれ

ばならない。

次のような装置の安全機能は,機械的保持装置

(例えば,ばね式施錠装置)又は連続空圧供給

(例えば,圧力カートリッジによるバックアッ

プシステム,冗長圧力源)によって維持されな

ければならない。

− 保持システム

− 電極又は工作物交換装置

− 加工液タンク

− 軸の位置

− 火災検知システム

試験及び

書類による審査

JIS B 8361

JIS B 8370

E3

電力供給の回

復による誤動

作

停電後の自動再起動は,作業者,機器及び放電

加工プロセスのために,安全関連機能を監視及

び確認し,次に起因する危険を防止しなければ

ならない。

− 位置喪失

− データ喪失

試験及び

書類による審査

JIS B 9960-1の7.5

F

人間工学の原則の軽視に起因する危険源

F1

人間工学の原

則の軽視

放電加工機及び放電加工システムは,人間工学

的危険源を防止するために,人間工学の原則に

従って設計しなければならない

書類による審査及

び目視検査

EN 614-1

EN 614-2

注a) 表1参照。

6

使用上の情報

6.1

一般

使用上の情報は,JIS B 9700の6.4に従って,文章,語句,標識,信号,記号又は図表を,個別に又は

組み合わせて使用者へ伝えなければならない。

使用上の情報は,機械の合理的に予見可能な誤使用(JIS B 9700の3.24参照)を含む意図した使用にお

いて,自動モードにおける放電加工及び作業者の介在が必要な操作(例えば,段取り,保全,修理)につ

いて,危険区域へ接近する作業者及びその他の作業者のために,機械の製品寿命の期間に発生し得る危険

源を文書化しなければならない。

6.2

マーキング,表示及び警告文

JIS B 9700の6.4.4,JIS B 9706-1及びJIS B 9706-2に従って,マーキングしなければならない。

機械には,次の必要な全てのマーキングがなければならない。

a) 機械を明確に特定するための表示

− 会社名及び製造業者の住所,並びに該当する場合には,認定された代表名

− 名称としての“放電加工機”

− 機械の系列又は型式

− ある場合,機械の製造番号

22

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 製造年(製造が完了した年)

b) 必要な場合には,規制への適合を示す表示

注記 例えば,CEマーキング

c) 安全な使用に関する表示

− 機械への残留リスクを示すための適切なマーキング(ISO 7010参照)

− 可燃性加工液を用いる場合は,機械周辺への安全・警告用図記号は,ISO 7010による。

− 廃棄物又はその他の健康を損なう物質と皮膚との接触を防止するために,個人用保護具(例えば,

眼鏡,手袋)を用いなければならない場合は,指示の図記号(ISO 7010参照)

6.3

取扱説明書

6.3.1

取扱説明書−一般

取扱説明書には,JIS B 9700の6.4.5に従って,放電加工機及び放電加工システムの輸送,据付け,運転,

段取り,保守,清掃及び廃棄に関する必要な全ての情報を記載しなければならない。

6.3.2

設置するための準備

6.3.2.1

一般

次の関連する法律及び条例に従うことを,取扱説明書に記載して放電加工機及び放電加工システムの使

用者に喚起しなければならない。

a) 放電加工の結果から生じた有害な物質の取扱い

b) 排気システムから外部への排出物に対する環境上の要求事項

c) 火災予防,廃棄物処理及びEMCに係る規制

d) 加工液の土地への漏えい(洩)及び浸透の予防

使用上の情報として,次の事項を含めなければならない。

− 機械の組立て,据付け及び試運転中の安定性[機械のつり上げ位置,質量及び移動方法]

− 据付情報に基づく,電気回路,空圧回路及び液圧回路システムの接続の検証

− 保護方策の設定の検証

− 長時間機械を用いない場合の放電加工システムの主電源の遮断(例えば,週末,長期休暇,保守)

− 放電加工機及び放電加工システムから発生する騒音は,危険源であるとみなされていないが,ISO

4871に規定する二つの値による表示形式を用いた空中伝ぱ(播)騒音の放射に関係する宣言

− 機械周辺の床面に対する滑り防止方策がなければならない旨の情報

6.3.2.2

一般安全情報

一般安全情報及び個人用保護具の使用の指示は,次による。

a) 一般安全情報には,次を含めなければならない。

1) 放電加工機及び放電加工システムは,爆発性雰囲気中で用いてはならない旨の指示

2) 放電加工機及び放電加工システム周辺の床(特に頻繁に作業する場所)を滑らないように維持しな

ければならない旨の指示

3) 放電加工機及び放電加工システムの周囲は,操作及び保守作業のための空間を十分に設けなければ

ならない旨の指示

4) 使用者側で排気システム(例えば,図A.3参照)を設置し,汚れた空気中での作業を避けなければ

ならない旨の指示

5) 不具合(障害)の発見及びトラブルシューティング時に,機械の部品が落下することを防ぐための

指示

23

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6) 保守,保全,トラブルシューテイング及び修理において,油圧又は空圧が残らないよう圧力を開放

する旨の指示

7) 不具合(障害)の発見及び修理のための重量物の取付け及び取外しに関する指示

8) 作業者が放電位置決めモードで,放電に直接触れることを防止する片手イネーブル装置又は同等な

保護装置の使用に関する指示

9) 通電中の電気部品を使った作業及び電気的危険源の特定のリスクに対する作業者への指示

10) 放電加工機及び放電加工システムを用いるために認可を書面で受けた旨の指示

11) 放電加工機及び放電加工システムのつり上げ又は移動に関する指示(例えば,つり位置,質量,重

心,移動方法)

12) 使用者が定期的に排気システムの機能を確認する旨の指示

b) 個人用保護具の使用の指示には,次を含めなければならない。

1) 適切な絶縁手袋の使用の指示

2) 機械周辺での適切な靴の使用の指示

6.3.2.3

動力仕様

動力仕様として,次を指定する。

a) 外部動力源(電気,油圧及び空圧)

b) 放電加工機及び放電加工システムの接地

c) ケーブルの推奨サイズ

6.3.2.4

空圧仕様

空圧仕様として,次を指定する。

a) 空気品質及び接続方法

b) 適切な圧力範囲

c) 必要な流量

6.3.2.5

可燃性加工液

可燃性加工液に関連する情報には,次を含めなければならない。

a) 外部装置(例えば,集中フィルタ及び/又は排気システム)への接続での不燃性材料の使用

b) 使用者が引火した加工液による延焼を防止するための障壁の設置に関する情報

c) 放電加工機及び放電加工システムに損傷を与えない,追加の消火システムの情報(例えば,消火剤が

水の場合は,腐食及び延焼の可能性がある。)

注記1 我が国では,火災予防条例によって放電加工機に消火システムを備えることを義務づけてい

る。上記は,使用者が消火システムを追加する場合の情報である。

d) 消火手段に関する追加情報

1) ノズルの適切なサイズ及び配置,並びに消火剤の適切な圧力

2) 放電加工機の火災検知装置と使用者の消火設備とのインタフェース仕様(図A.4参照)

3) 電気的インタフェース

注記2 我が国では,火災予防条例によって放電加工機に消火システムを備えることを義務づけてい

る。上記は,使用者が消火システムを追加する場合の情報である。

e) 火災及び/又は爆発を防止するための標識及び/又は警告文

f)

火災の危険を最小化するための順守事項

1) 引火点が70 ℃以上の可燃性加工液の使用(各国の防火規則は附属書C参照)

24

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 放電加工機及び放電加工システムの特定の操作時に,爆発の危険性をもつ可燃性加工液の使用を絶

対に避ける旨

3) 炎及び火花の露出防止

4) 特別な予防措置

g) 加工液冷却システムと放電加工機との間におけるインタフェース仕様。その仕様には,次の情報を含

む。

1) 流量

2) 熱交換能力

3) インタフェース仕様

6.3.2.6

危険物質

危険物質の情報には,次を含めなければならない。

a) 次を考慮した機械周辺の換気

1) 健全な作業環境のために必要な換気

2) 空気循環器

b) 放電加工機と使用者の排気システムとの接続仕様(図A.3参照)

1) 風量(最小値及び最大値)

2) 排気接続の寸法(不燃性材料)

c) 火災を検出した場合に,空気の流れを確実に停止させるための火災検知システムの電気接続

d) 生物学的(バクテリア及び細菌)な危険を防止するために,漏れた加工液を貯める場所及び排水設備

の仕様

6.3.2.7

電磁放射(EMC)

電磁放射の情報には,次を含めなければならない。

a) フィルタシステム,排気システムのような外部装置との金属接続は,機器のシールドを通して,シー

ルドと電気的に接続しなければならない

b) 突出したキャップ(protruding cap)に接続する場合には,この接続は必要としない。

注記 protruding capとは,一般に“EMC対策用コネクタ”と呼ばれる。

6.3.3

運転のための追加情報

製造業者は,次の情報を提供しなければならない。

a) 自動モード,セッティングモード及び放電位置決めモードの選択方法の説明(キースイッチ又は他の

選択手段)

b) 放電加工機及び放電加工システムにおける全ての作業の説明

c) モード選択を許す作業者のレベルを判断するための情報

d) 放電加工機及び放電加工システムの使用,又は保全するための作業者への教育訓練のための情報。こ

の情報は,異なる職務ごとに特定しなければならない(例えば,使用,検査,保全)。

e) 放電加工機及び放電加工システムの無人運転のための情報

f)

定期的な点検調整の頻度(例えば,毎日,毎週,毎月)及び手順(例えば,試験,清掃,調整,交換)

g) 実施事項及び禁止事項のリスト

1) 安全装置(例えば,排気システム,消火装置,部屋の換気,アラーム信号)を設置するための必要

条件

2) 保護具又は衣類(例えば,眼鏡,手袋,マスク),及び適切な靴(滑り止め及び耐油)の着用

25

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3) 健康対策(例えば,手洗い,ハンドクリーム)

4) 電気的なリスクに関する安全規則(例えば,区域,設置条件)

5) 保守部品リスト(交換時期及び交換方法を含む。)

h) 放電加工から生じる既存及び潜在的なリスクのある廃棄物(考慮しなければならない廃棄物には,加

工液,潤滑油,フィルタ,電極,加工くず,イオン交換樹脂及び摩耗部品を含む。)

i)

加工液の漏れ,オーバフロー及び不適切な排出による汚染の回避

j)

事故を防止するための安全規則(例えば,工作物の横穴及び電極の凹部におけるガスた(溜)まりの

回避。可燃性加工液を用いる場合には,安全な液面レベルは,放電領域の工作物上面から少なくとも

50 mm以上とする。)

k) 放電加工機及び放電加工システムで用いる全てのラベル,標識及び警告文を再現するための情報

l)

安全装置の作動条件

1) 加工槽内の着火

2) 加工槽内における加工液の温度

3) 加工槽内の加工液面の低下

4) 加工中の電極の異常な退避

m) 安全装置の性質及び種類

1) 視覚的

2) 聴覚的

3) インタフェース仕様を含む外部信号及び遠隔信号

4) 非常停止

5) インタロック

n) 警告又はアラーム信号の発生によって手動又は自動で講じるのが望ましい適切な処置

1) 放電加工機及び放電加工システムへの電力遮断

2) 排気ダクトの閉鎖

3) 加工液の制御バルブの閉鎖

4) 消火装置の使用

5) その他の処置

o) 作業者の健康及び安全性に影響する部分で用いる予備部品の仕様

6.3.4

騒音

空中伝ぱ(播)騒音の放射に関して,製造業者は,次の情報を提供しなければならない。

a) 70 dB(A)を超える場合の作業場所でのA特性放射音圧レベル。超えない場合は,その事実の提示。

b) 63 Pa(20 μPaに対して130 dB)を超える場合には,作業場所でのピークC特性瞬時音圧

c) 作業場所でのA特性音圧レベルが80 dB(A)を超える場合には,機械から放射されるA特性音響パ

ワーレベル

これらの値は,実際に問題になっている機械について実測した値,又は製造している機械の代表として

技術的に比較可能な機械について実測した値に基づくものでなければならない。

音圧レベルを提示する場合には,不確かさを提供しなければならない。

測定中の機械の運転条件及び用いた測定方法を提供しなければならない。

最大音圧の位置及び値を提供しなければならない。

騒音値の宣言書を作成する場合には,用いた測定方法及び試験中に適用した運転条件を提示し,かつ,

26

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ISO 4871に規定する二つの値による表示形式に基づいて,測定器から読み取った値及び不確かさの値Kの

二つの値を併記しなければならない。

注記 不確かさの値Kの表記例を,次に示す。

例 音響パワーレベルLWA=83 dB(A)(測定値),ISO 3746に従って行われた測定の不確かさ

K=4 dB(A)

− ISO 3746又はJIS Z 8737-2(グレード3)を用いる場合には,K=4 dB

− ISO 3744又はISO 11204(グレード2)を用いる場合には,K=2.5 dB

附属書Bを参照する。

27

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

例及び概略図

この規格で用いる図を,次に示す。

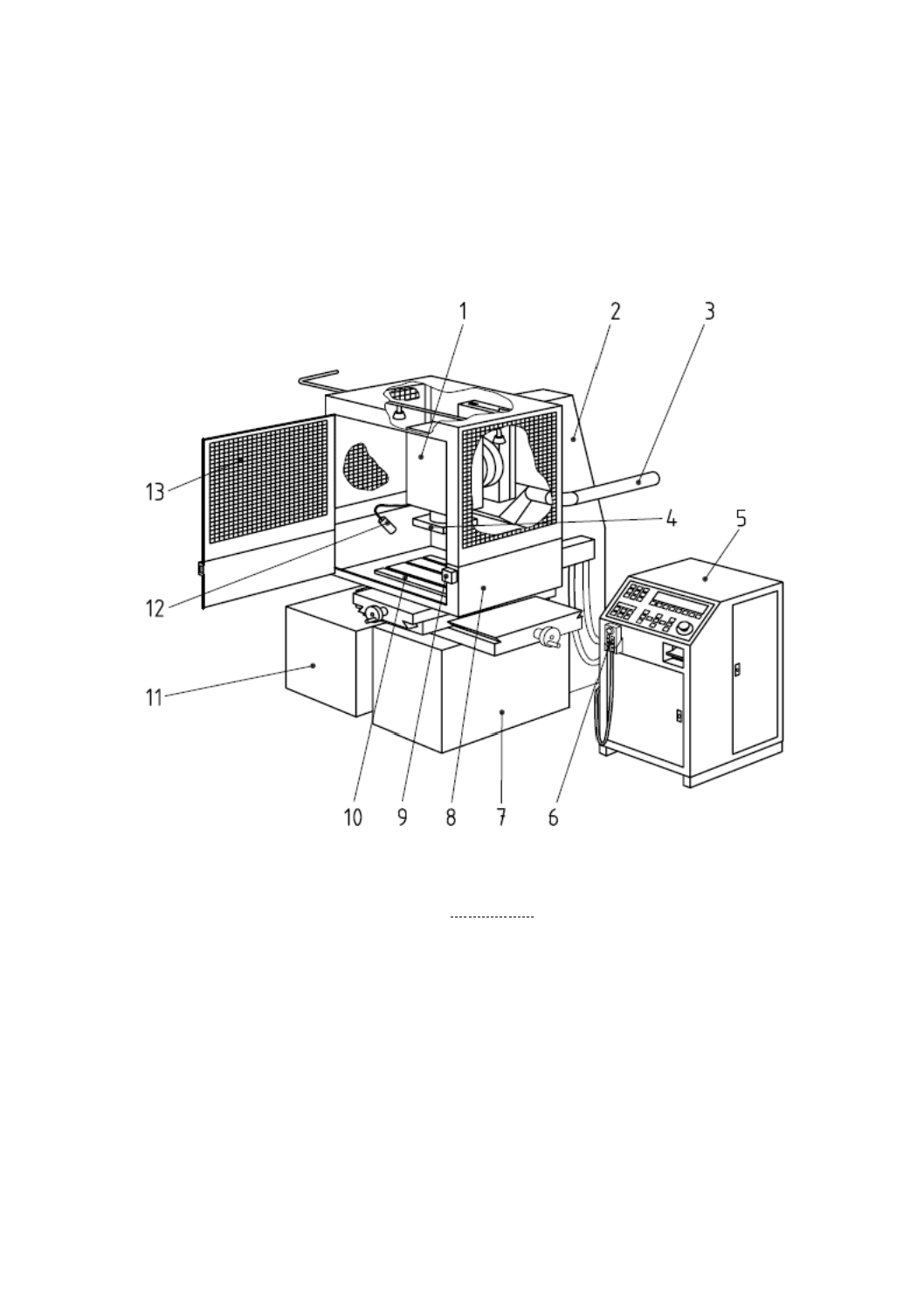

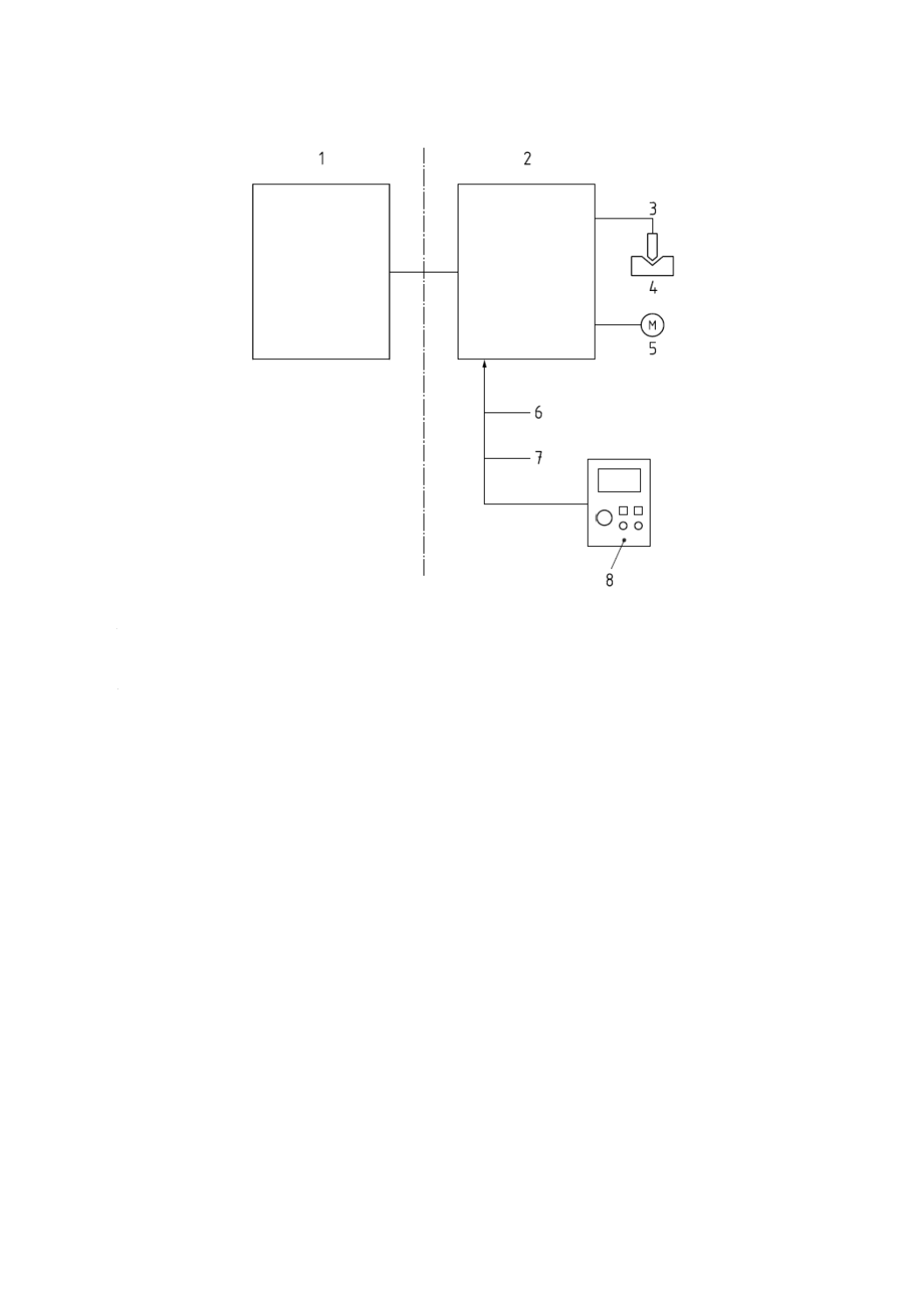

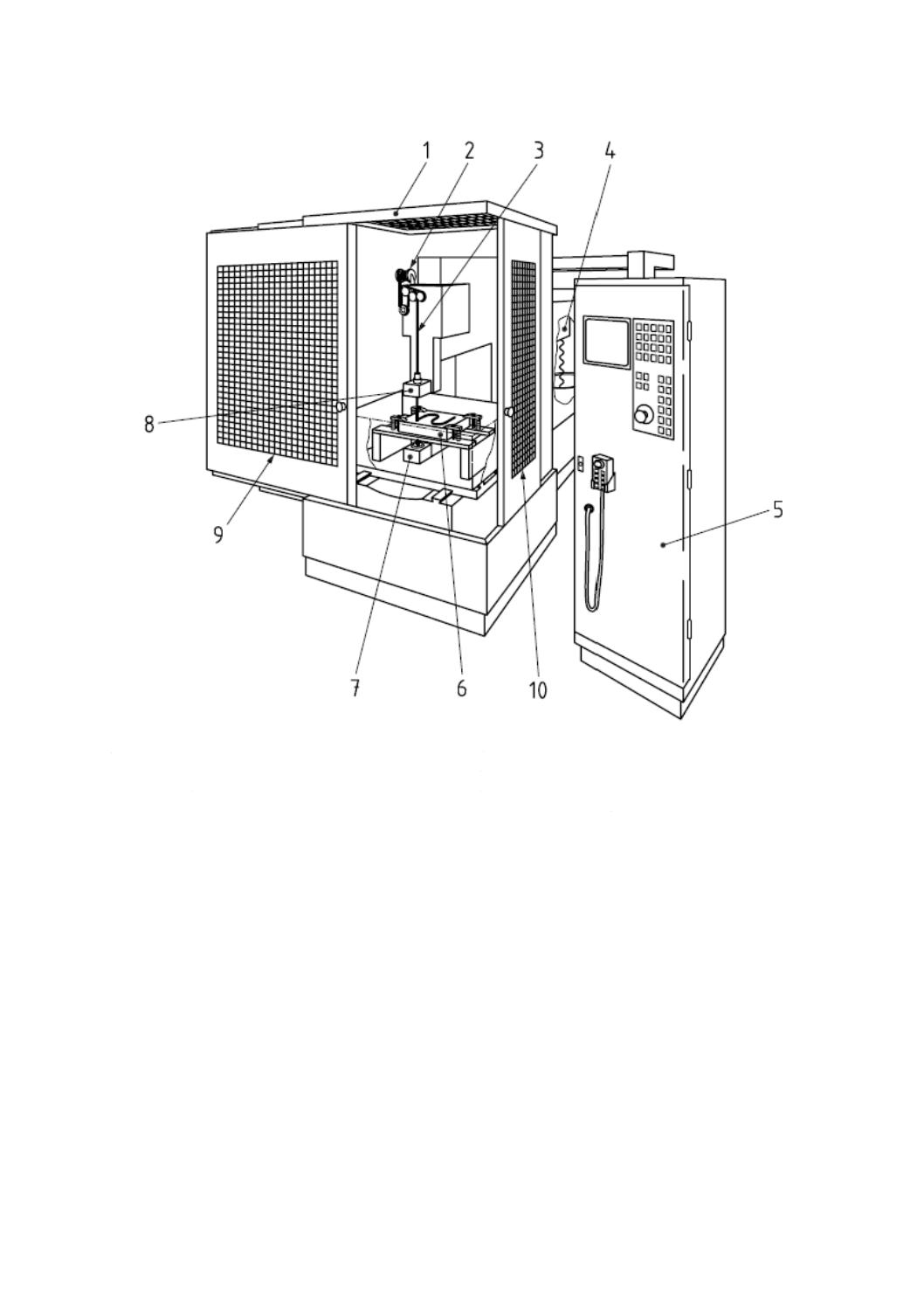

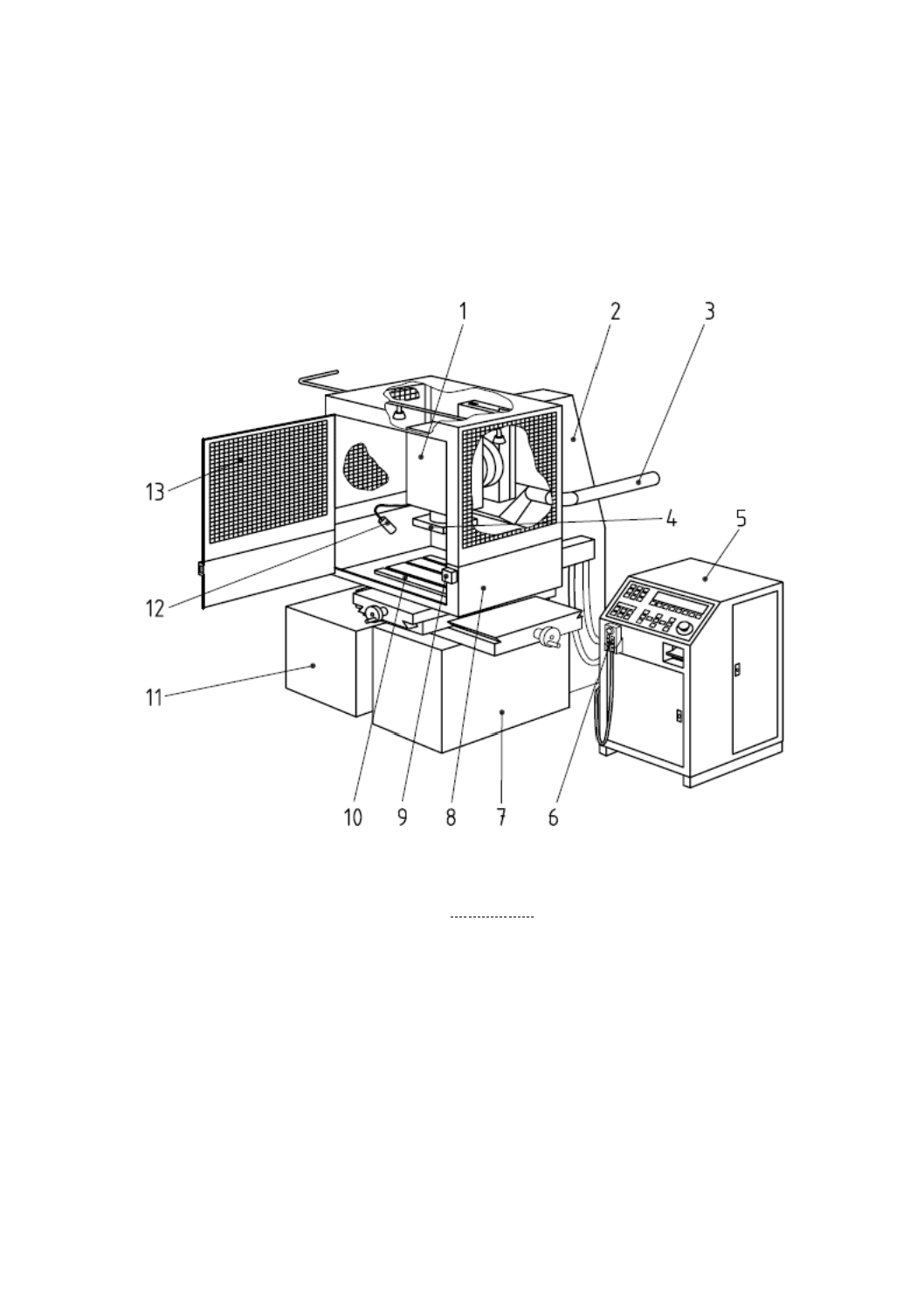

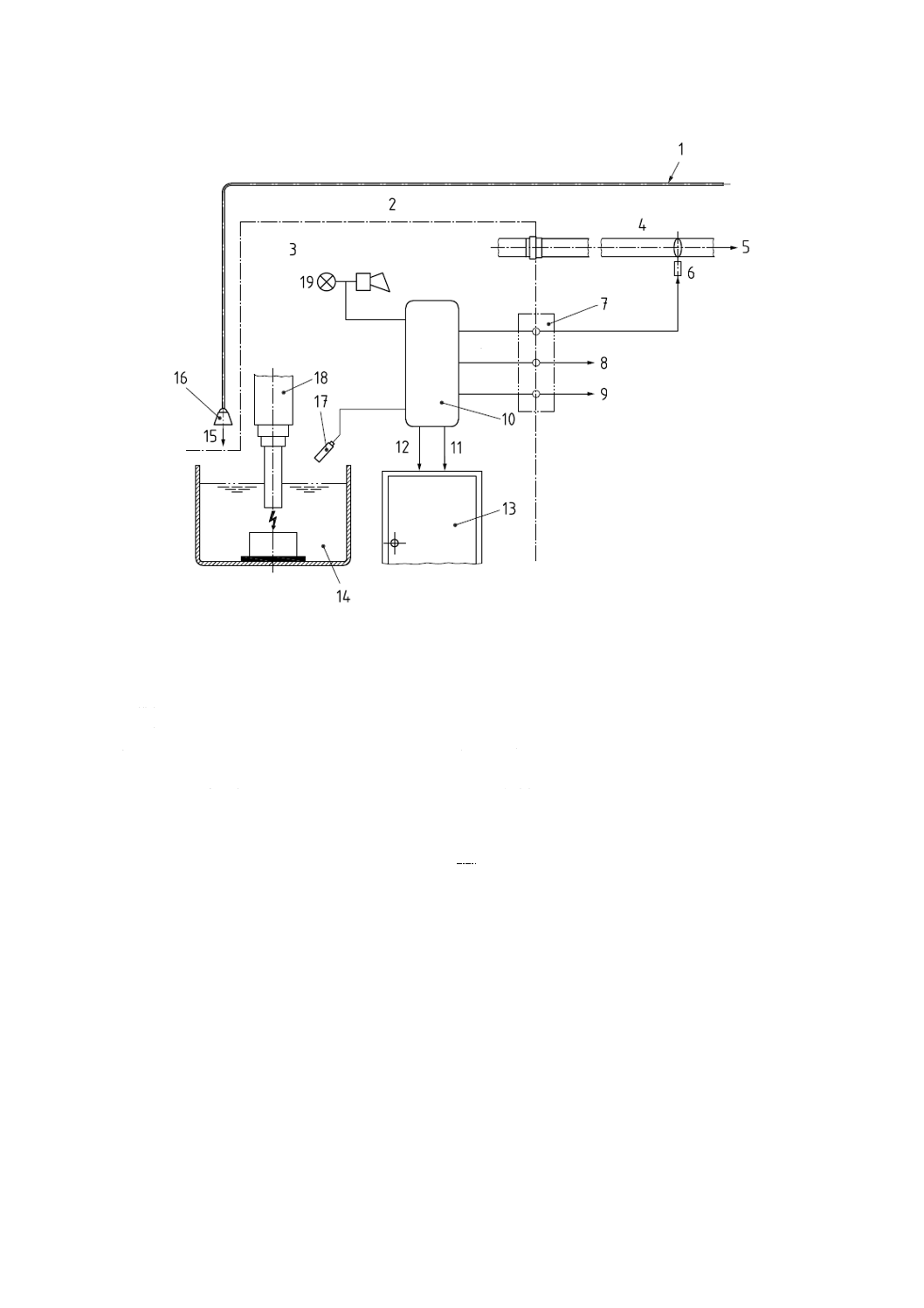

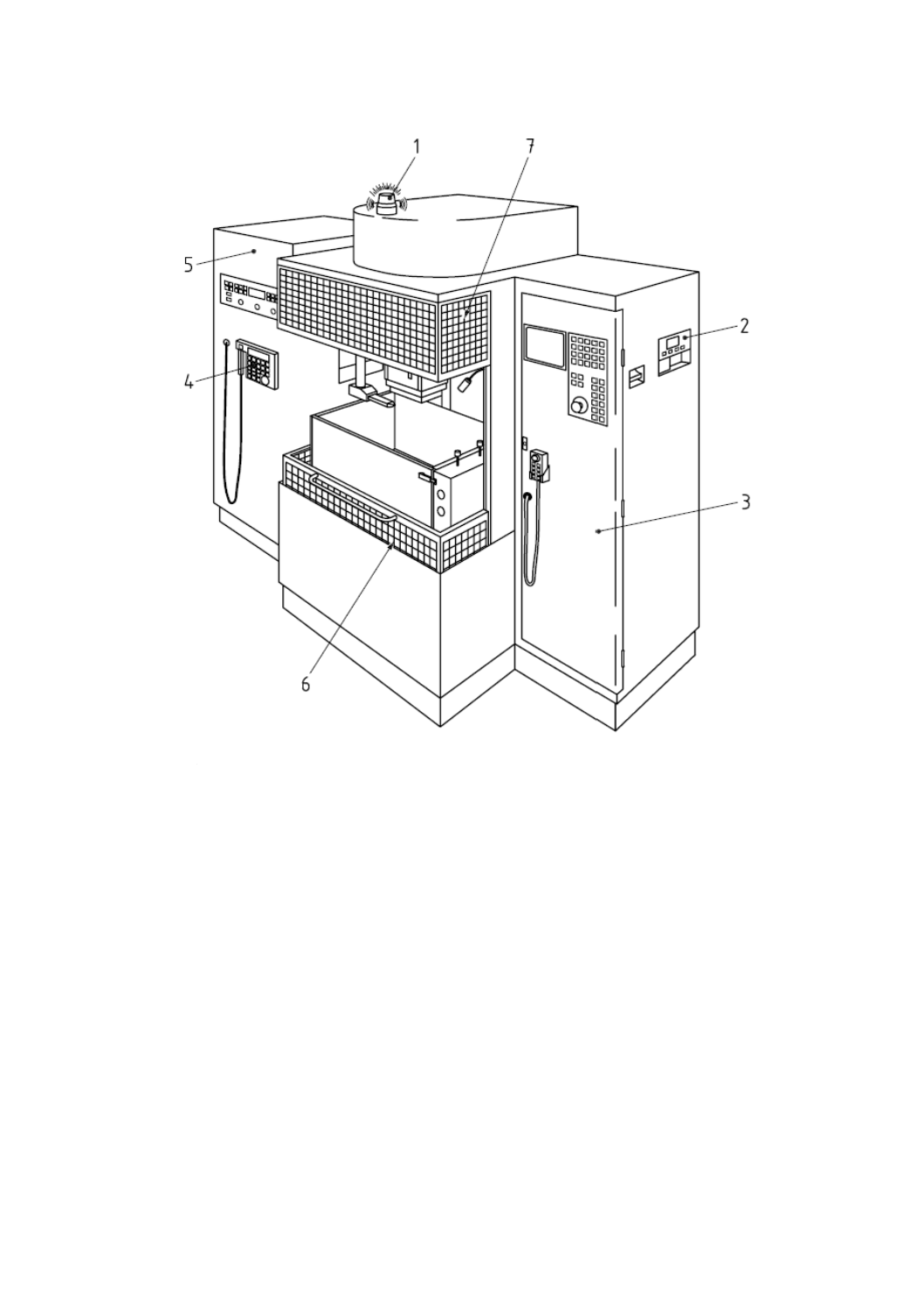

1

ヘッド

2

コラム

3

排気ダクト

4

電極ホルダ

5

制御装置

6

可搬形操作盤

7

ベッド

8

加工槽

9 可動式ガードのインタロック装置

10 テーブル

11 加工液タンク

12 火災検知器

13 加工領域のシールディング(ファラディケージ)(直接接触

に対するガードとEMCに対するシー ルディングとを兼ね

てもよい。)

図A.1−加工領域のシールディングの例−EMCに対するシールディング,火災検知装置及び排気ダクト

28

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

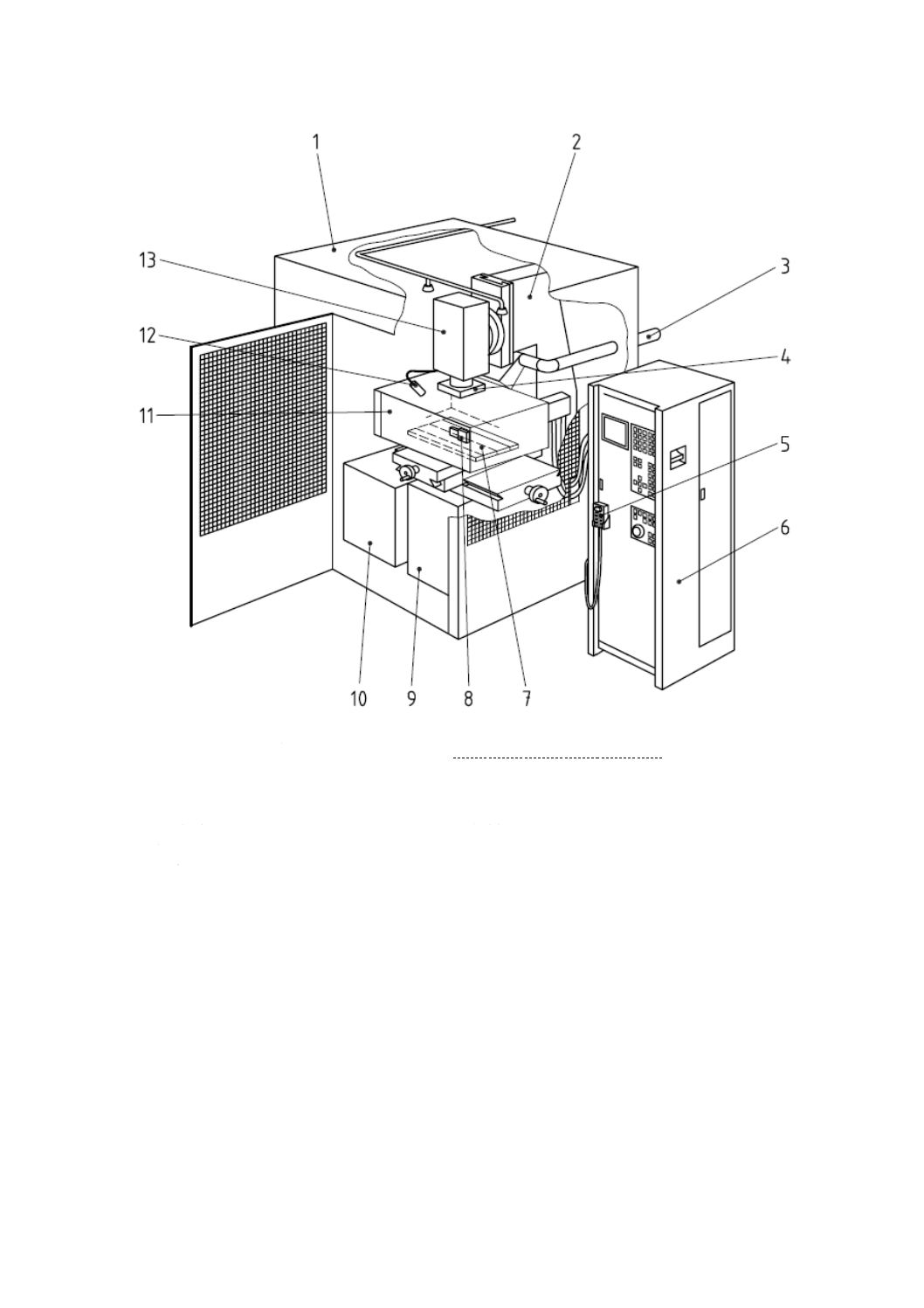

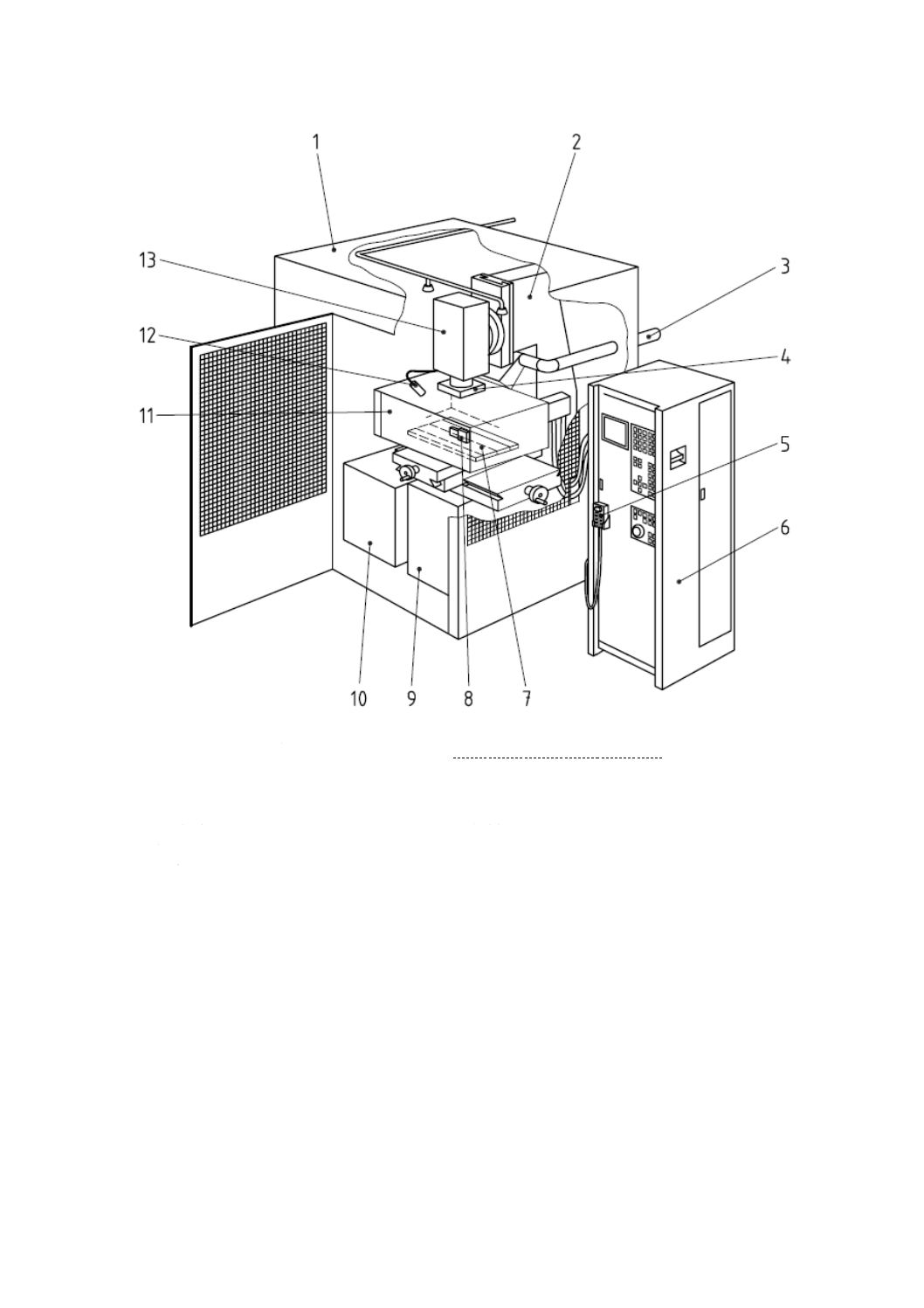

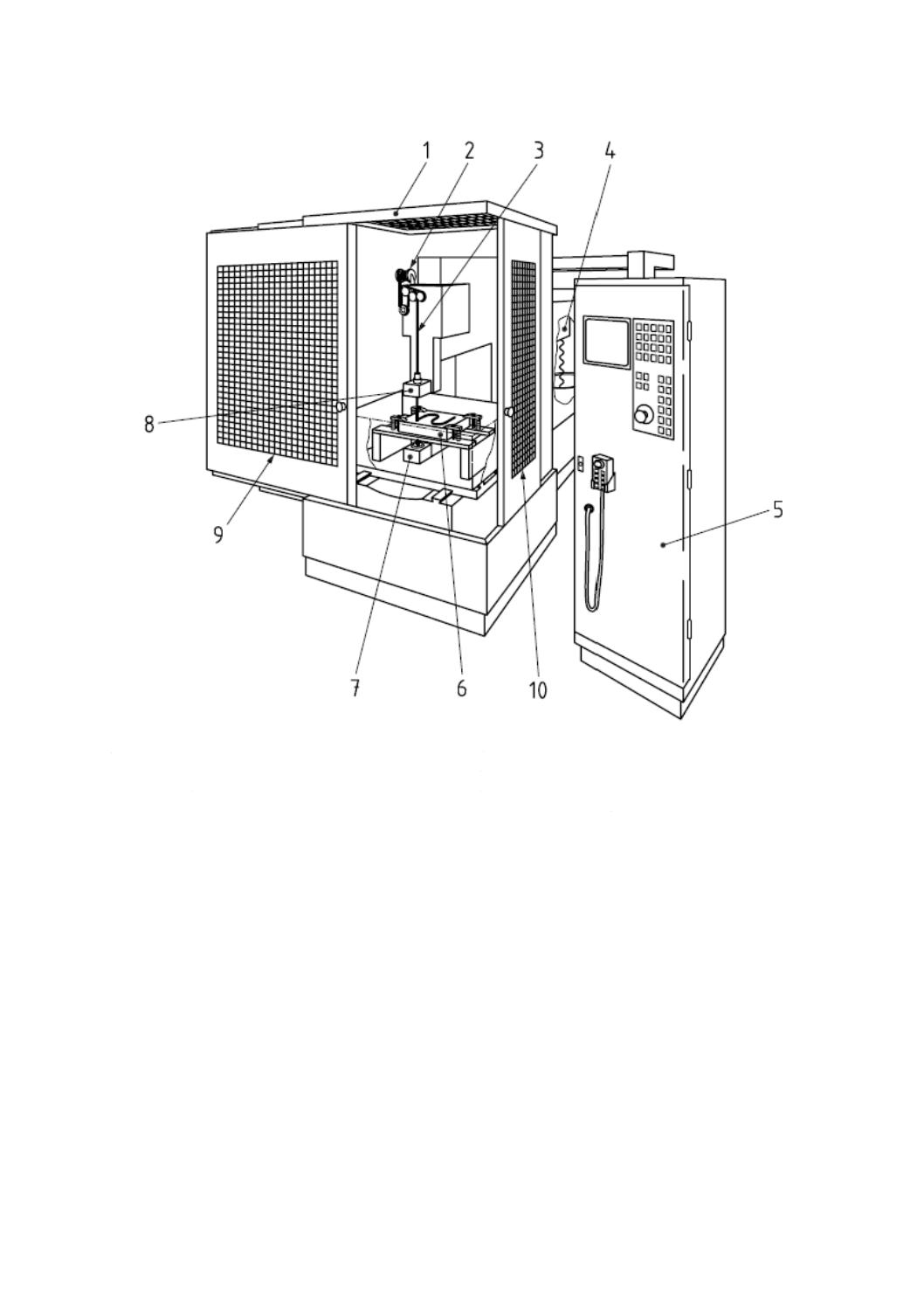

1

EMCに対するシールディング

2

コラム

3

排気ダクト

4

電極ホルダ

5

可搬形操作盤

6

制御装置

7

テーブル

8 可動式ガードのインタロック装置

9 ベッド

10 加工液タンク

11 加工槽

12 火災検知器

13 ヘッド

図A.2−放電加工機のシールディングの例−EMCに対するシールディング,火災検知装置及び排気ダクト

29

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

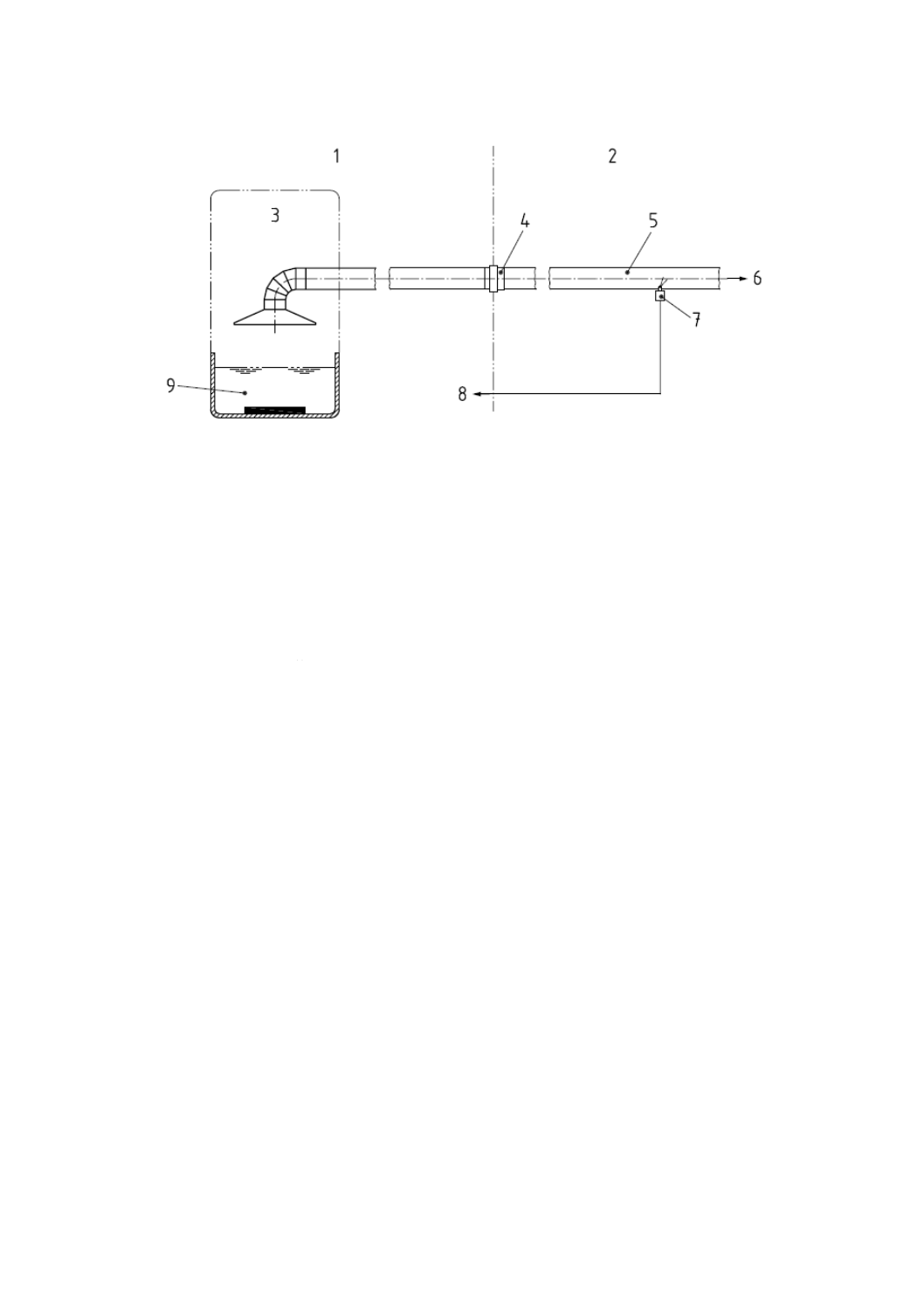

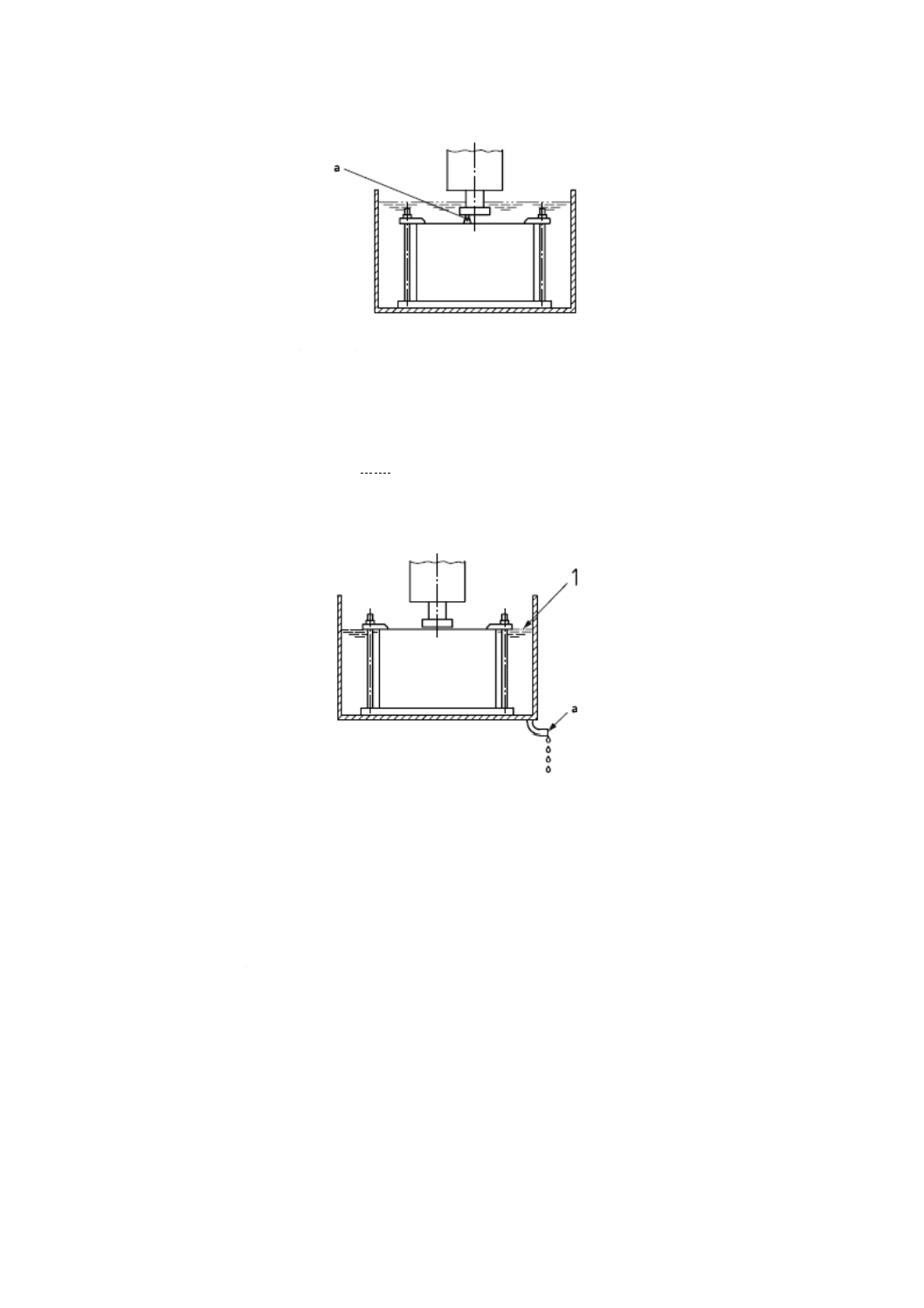

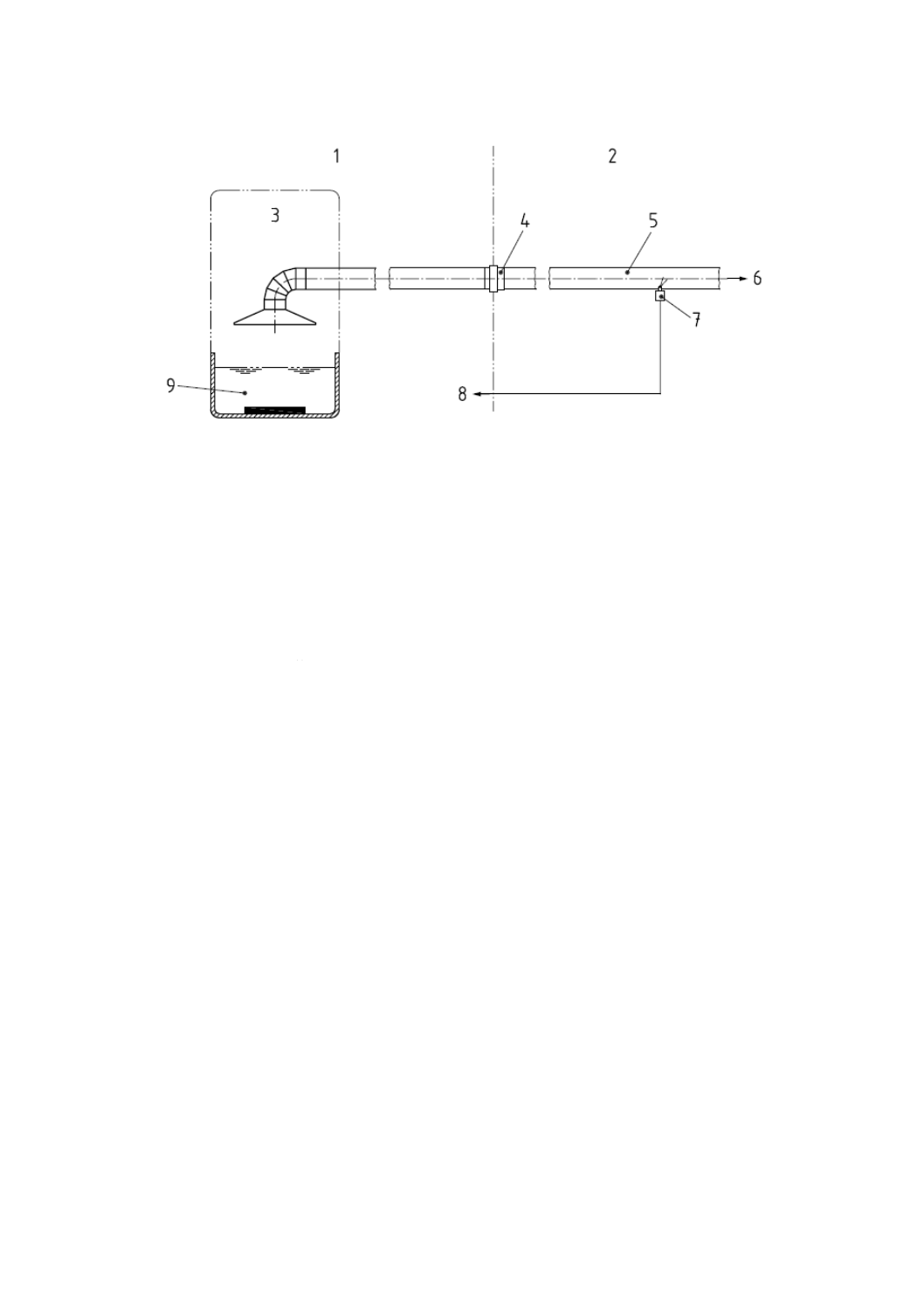

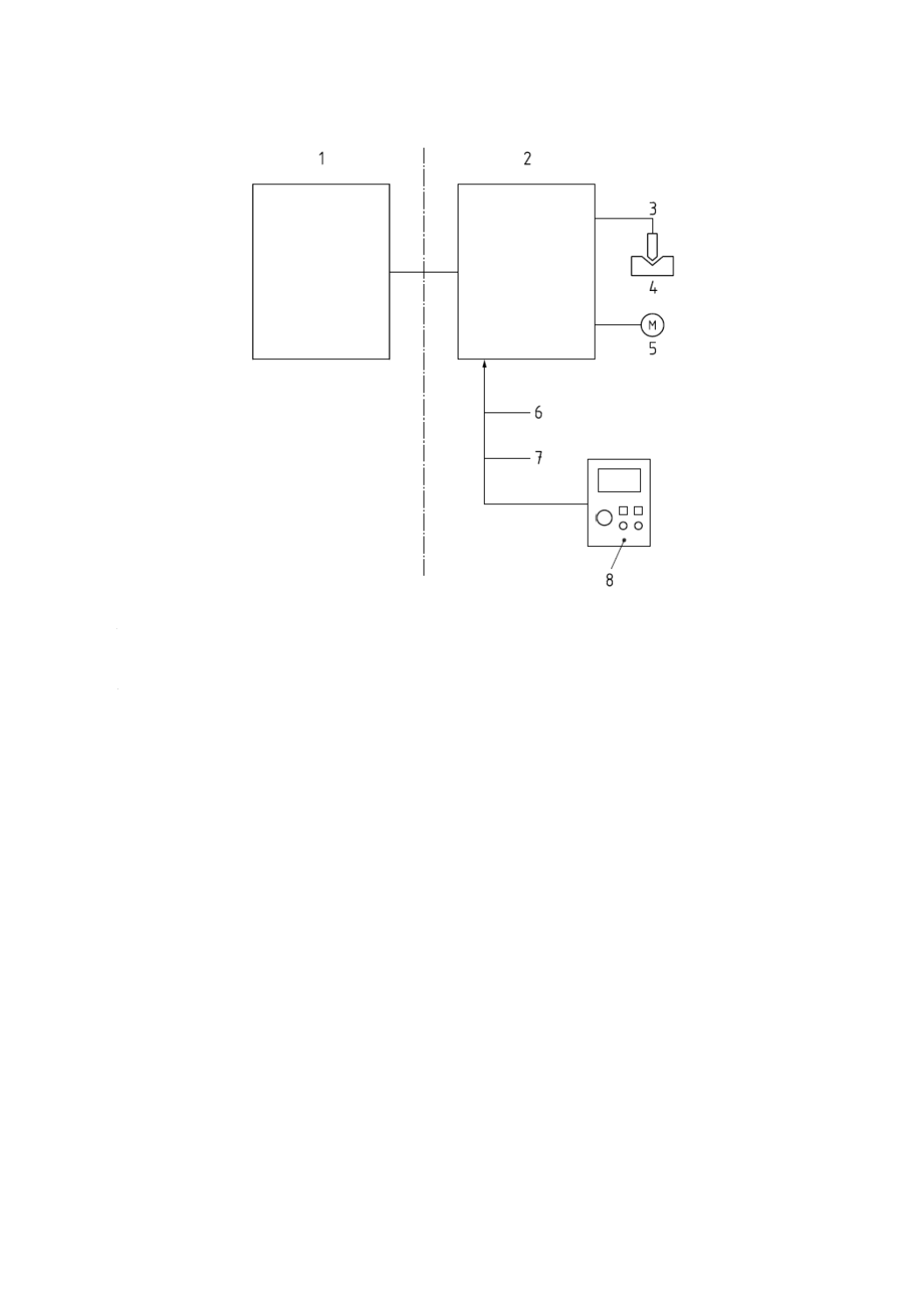

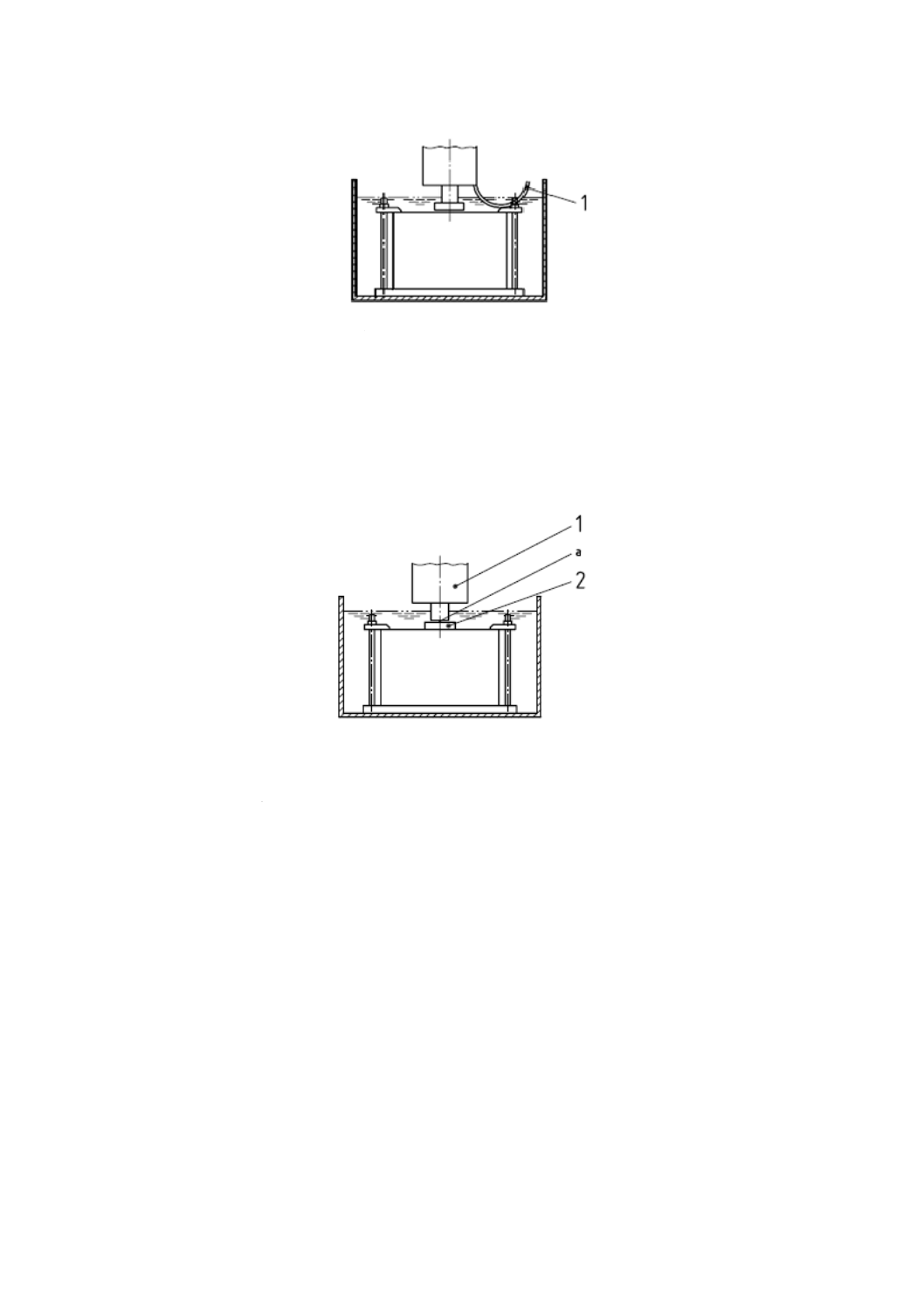

1

製造業者

2

使用者

3

排気装置

4

接続装置

5

排気システム

6

空気の吸引

7

空気流センサ

8

排気不良時に,加工を停止するための信号

9

可燃性加工液の入った加工槽

使用上の情報

− 最小及び最大空気流量(m3/h)

− 排気システムを接続するための直径(mm)

− 空気流センサの電気的インタフェース

図A.3−集中排気システムのインタフェースの例

30

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

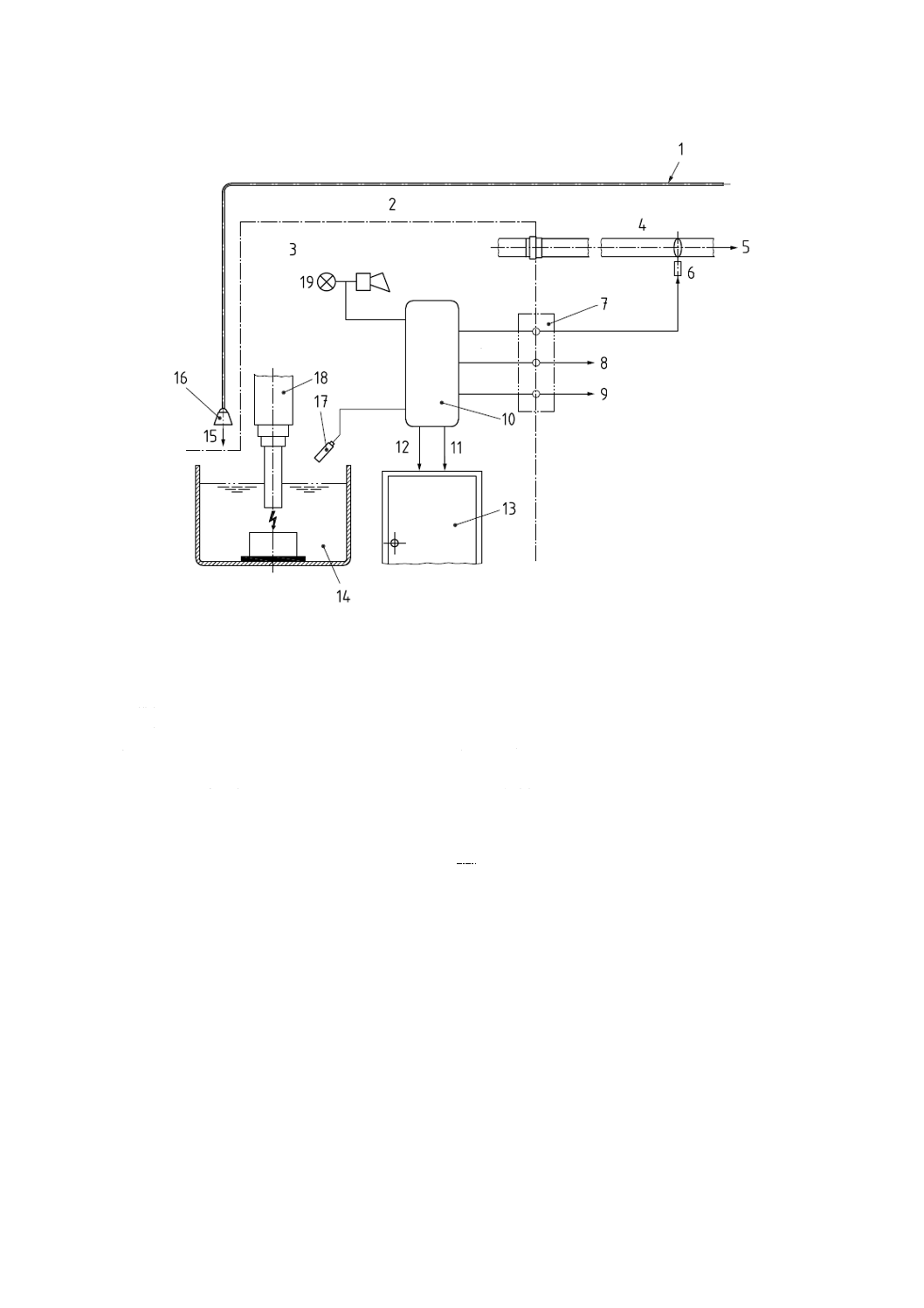

1 消火剤

2 使用者

3 製造業者

4 排気システム

5 空気の吸引

6 バルブシャッタ装置(バリア)

7 非常出力

8 消火装置 起動信号

9 遠隔火災アラーム

10 火災検知装置

a

追加のバルブシャッタ装置の出力信号

b

追加の自動消火装置を起動する出力信号

c

遠隔火災アラーム用の出力信号

11 火災検知装置監視中

12 加工停止信号(機械への全エネルギー供給を停止する

ために用いることができる。)

13 制御装置

14 可燃性加工液の入った加工槽

15 消火剤

16 ノズル

17 火災検知器

18 ヘッド

19 個別警報装置

使用者(2)の責任領域と製造業者(3)の責任領

域との境界線

図A.4−自動消火システムのインタフェースの例

a

b

c

31

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

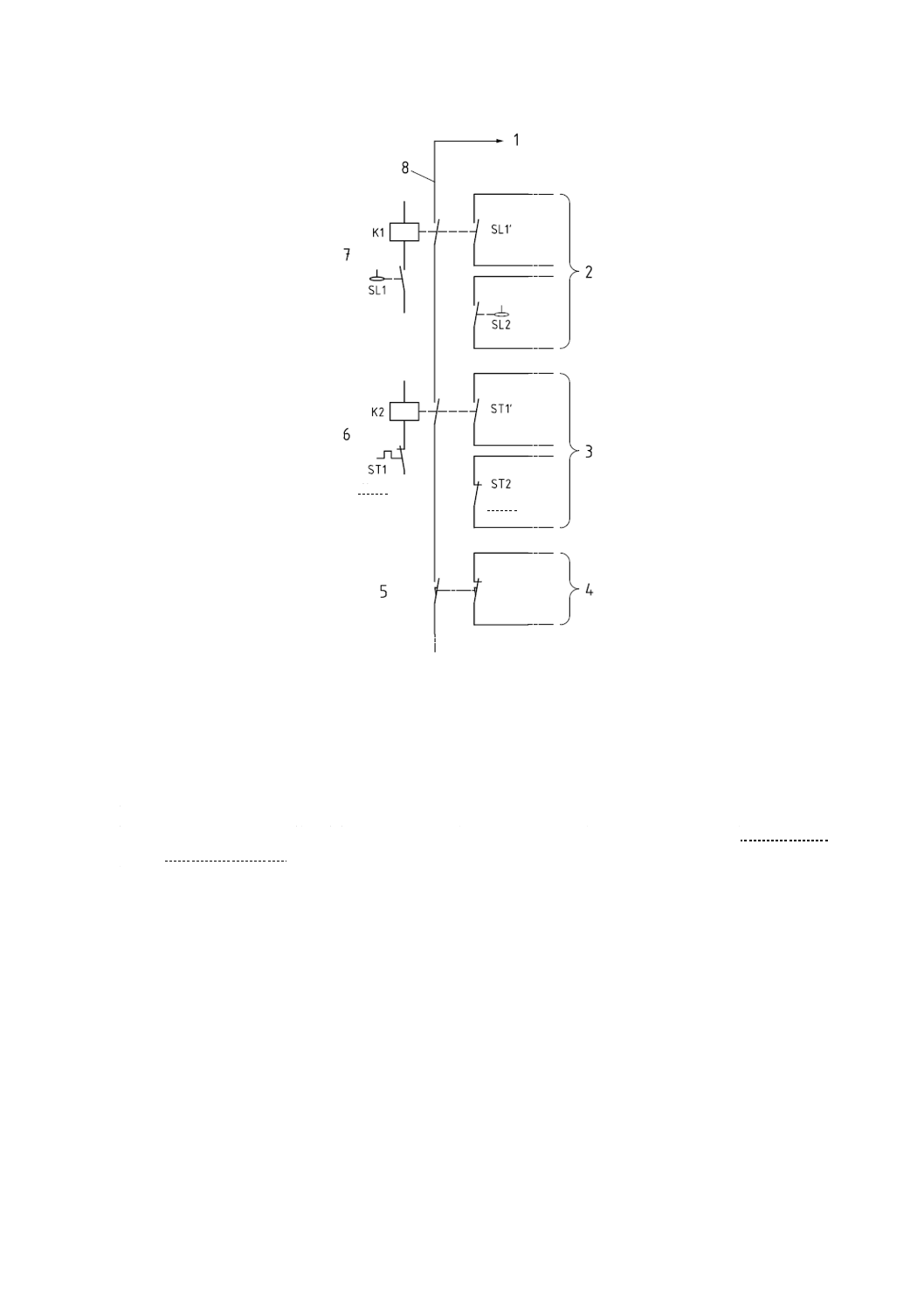

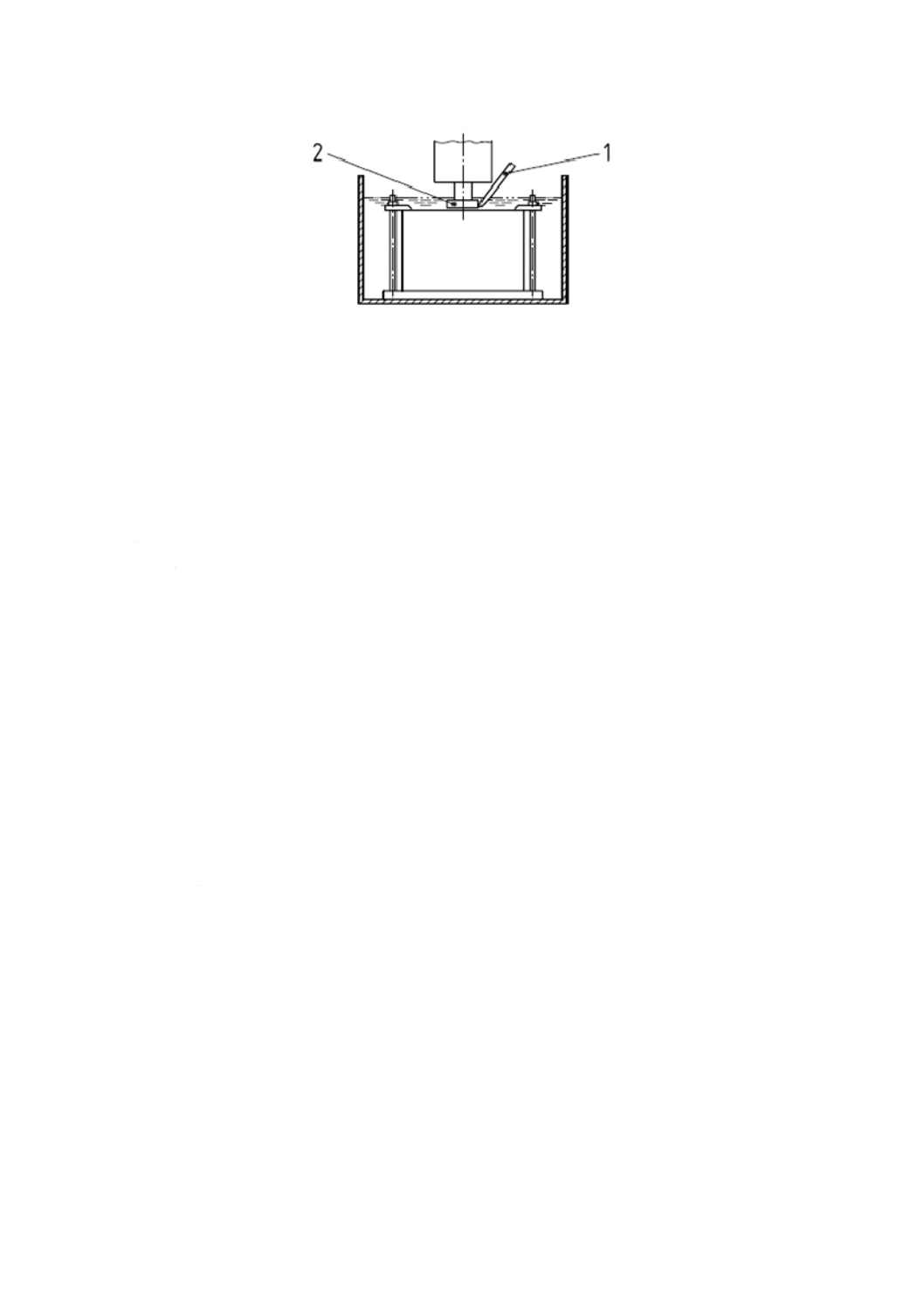

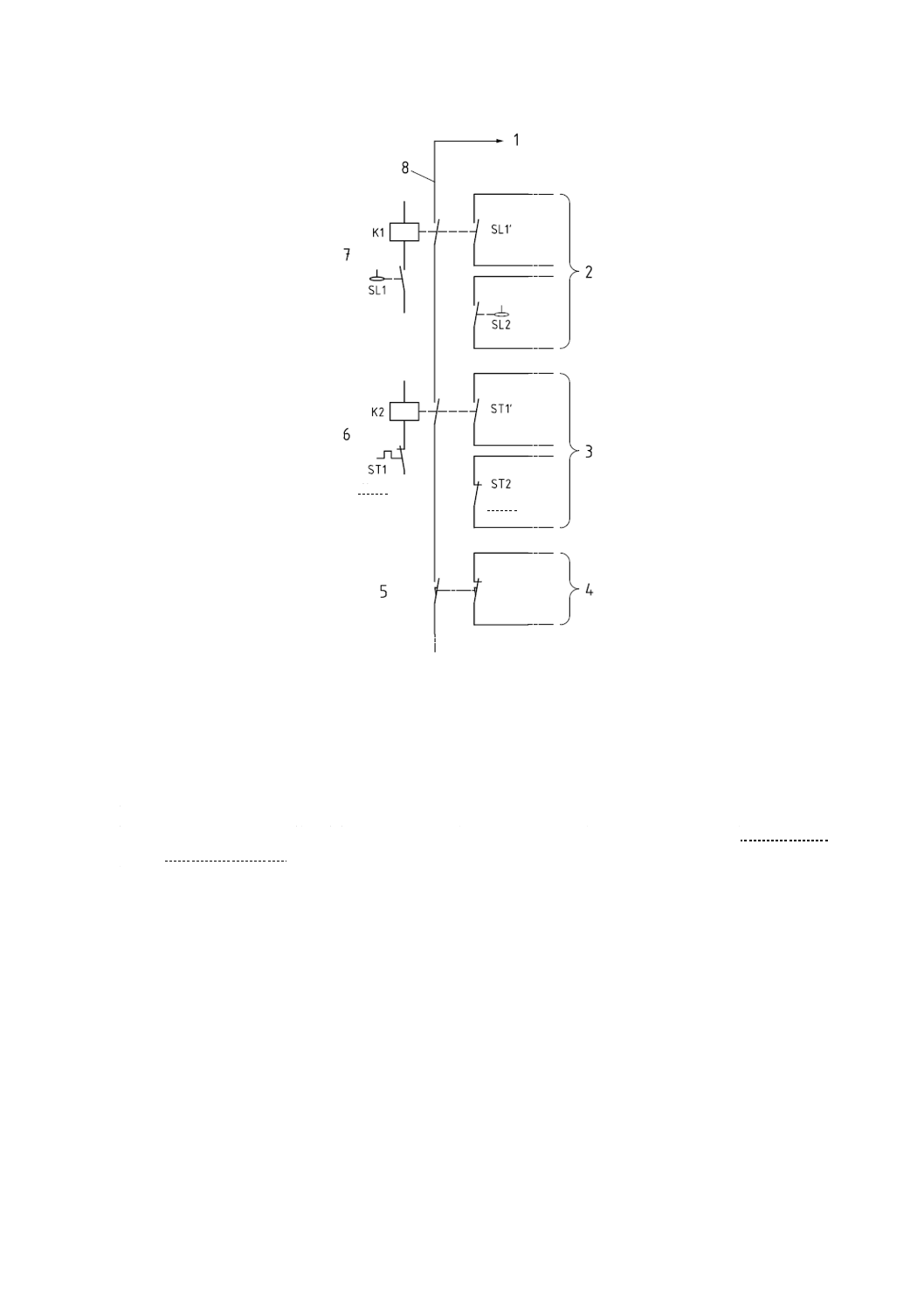

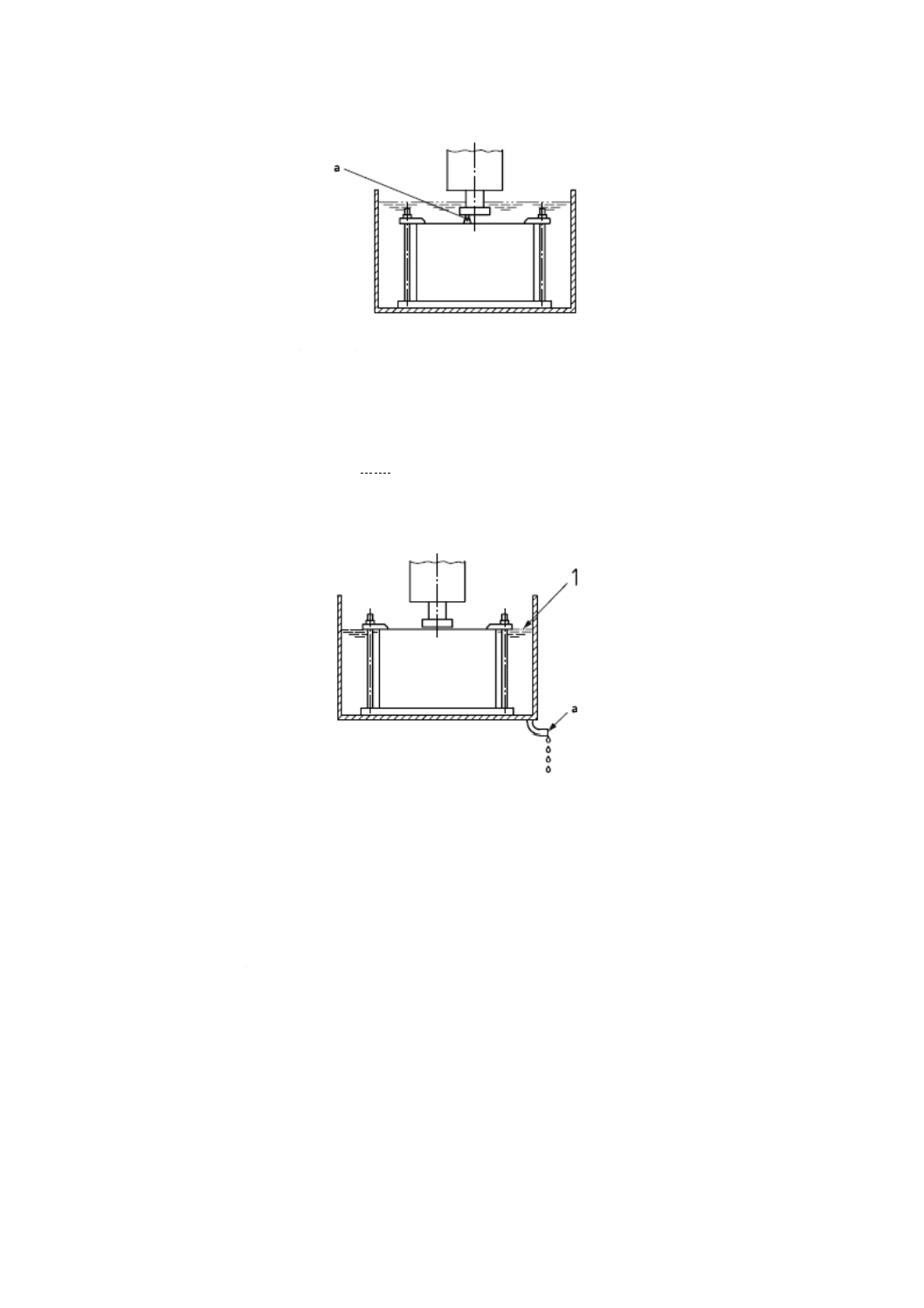

1

一次回路:機械の完全停止

5

駆動軸

2

二次回路:機械の一時停止(アイドル状態)

6

インタロック付きガード

3

電極

7

加工液の液面及び温度の監視

4

工作物

8

運転停止機能の付いた作業者用インタフェース

a

機械オン・オフ

b

非常停止

c

火災検知

d

加工電力

e

動作

ガードの開放又は加工液面若しくは加工液温度の監視装置の故障によって,動作及び加工電力は停止し,エラー

メッセージを表示してアイドル状態にする。

図A.5−放電加工機の安全機能の回路例

a

b

c

d

e

32

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

機械停止信号(ハードウェア)

2

機械停止信号及び加工液面低下のエラーメッセージ SL1,

SL2(ソフトウェア)

3

機械停止信号及び加工液温度異常のエラーメッセージ

ST1,ST2(ソフトウェア)

4

ガード開放メッセージ(ソフトウェア)

5

ガードの監視

6

加工液温度の監視

7

加工液面の監視

8

安全ループ(ハードウェア)

注記1 加工液温度制御装置は,加工液の最高温度を検出する箇所に配置する。

注記2 K1及びK2は,機械的に結合された接点素子(リンクドコンタクト)をもつリレーである(JIS C 8201-5-1

の附属書L参照)。

注記3 SL1'及びSL2の動作(開放)は,加工槽からの排出ごとに確認する。

両方の装置(SL1'及びSL2)が正常に動作した場合だけに,加工電力をオンすることができる(ISO 13849-2

参照)。

注記4 故障検出のために接点SL1'及びSL2並びにST1'及びST2をISO 13849-2:2003に従って監視する。

注記5 各国の防火規則については,附属書C参照。

図A.6−可燃性加工液の液面及び温度の監視における冗長性の例

60 ℃

60 ℃

33

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

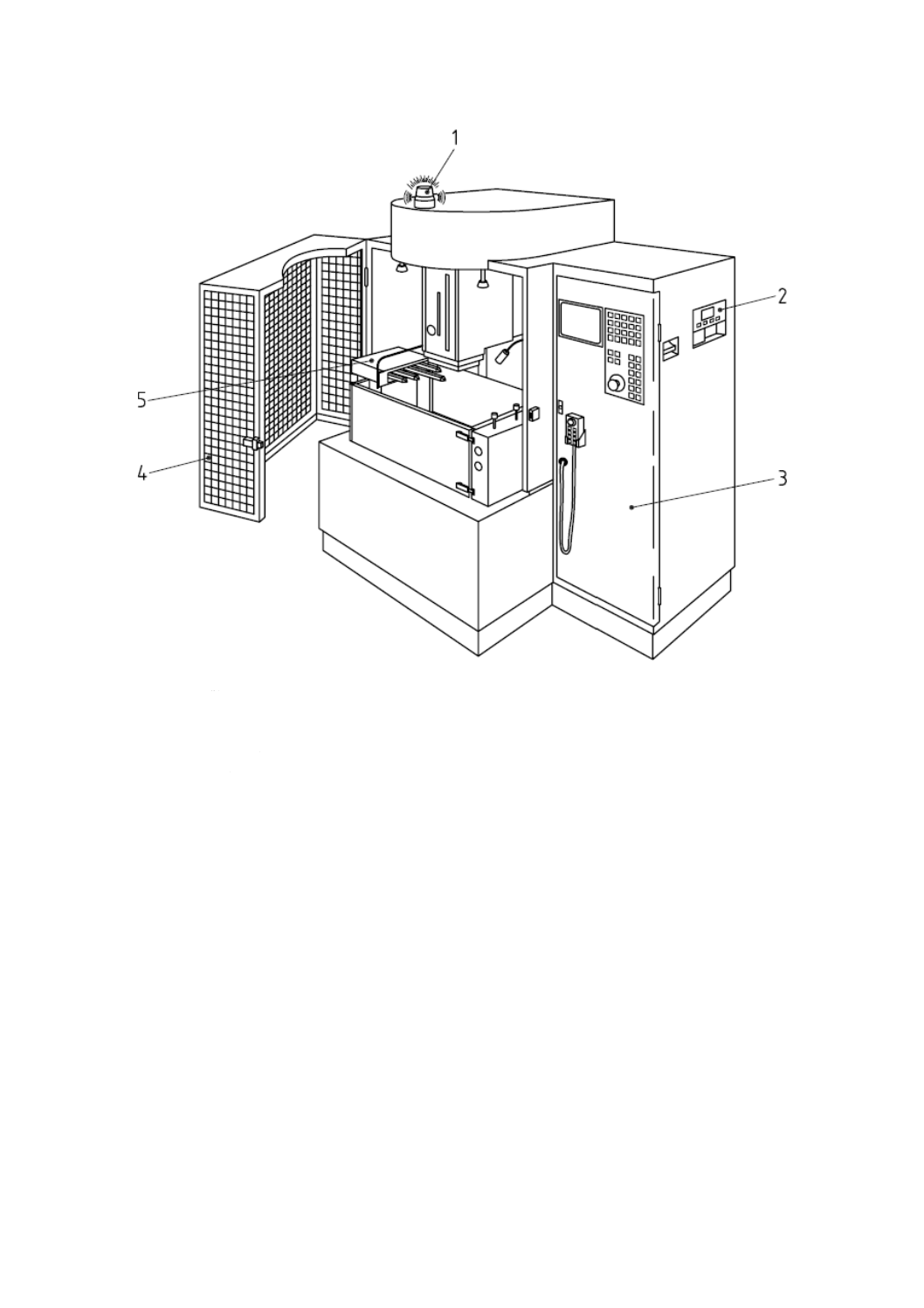

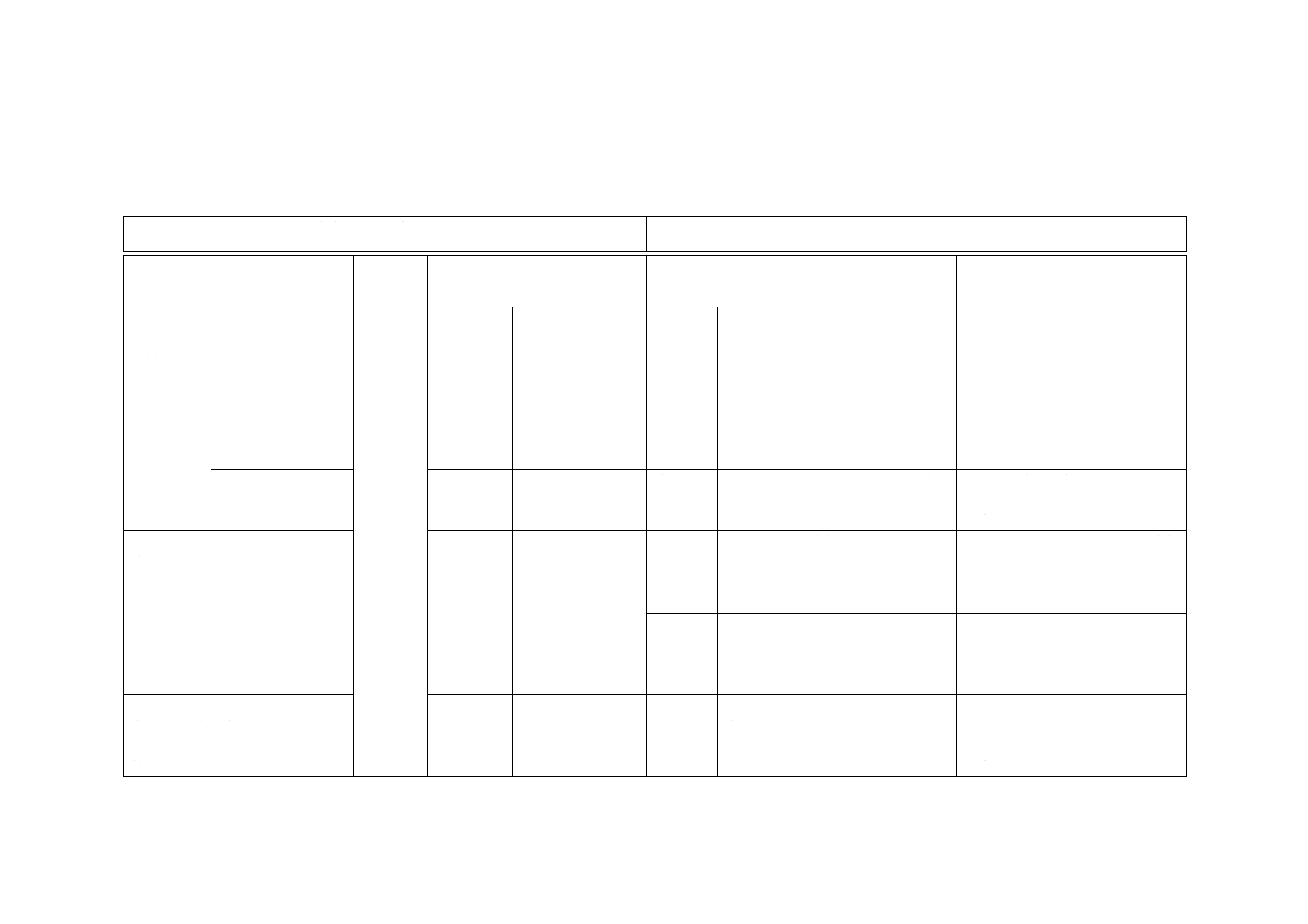

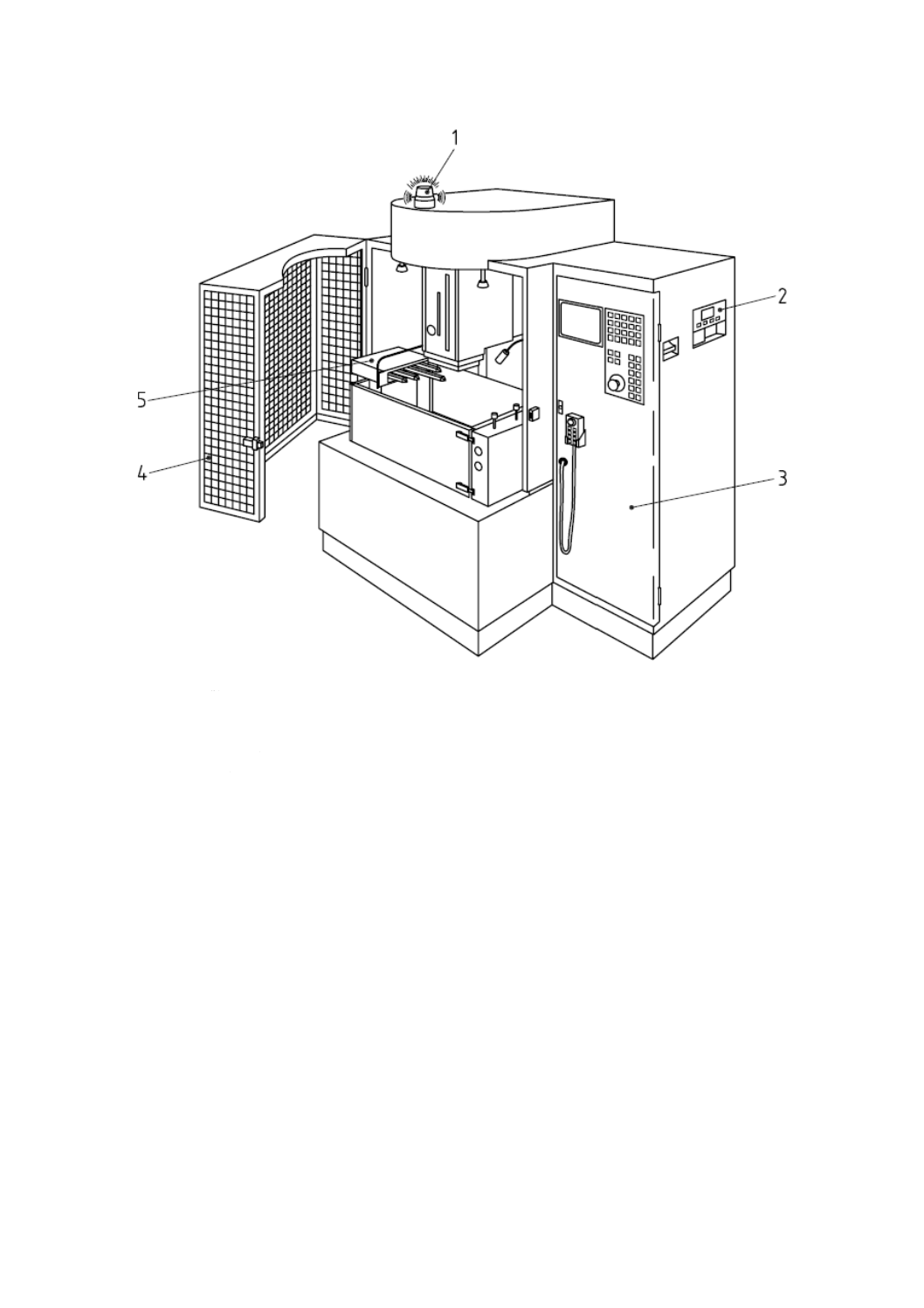

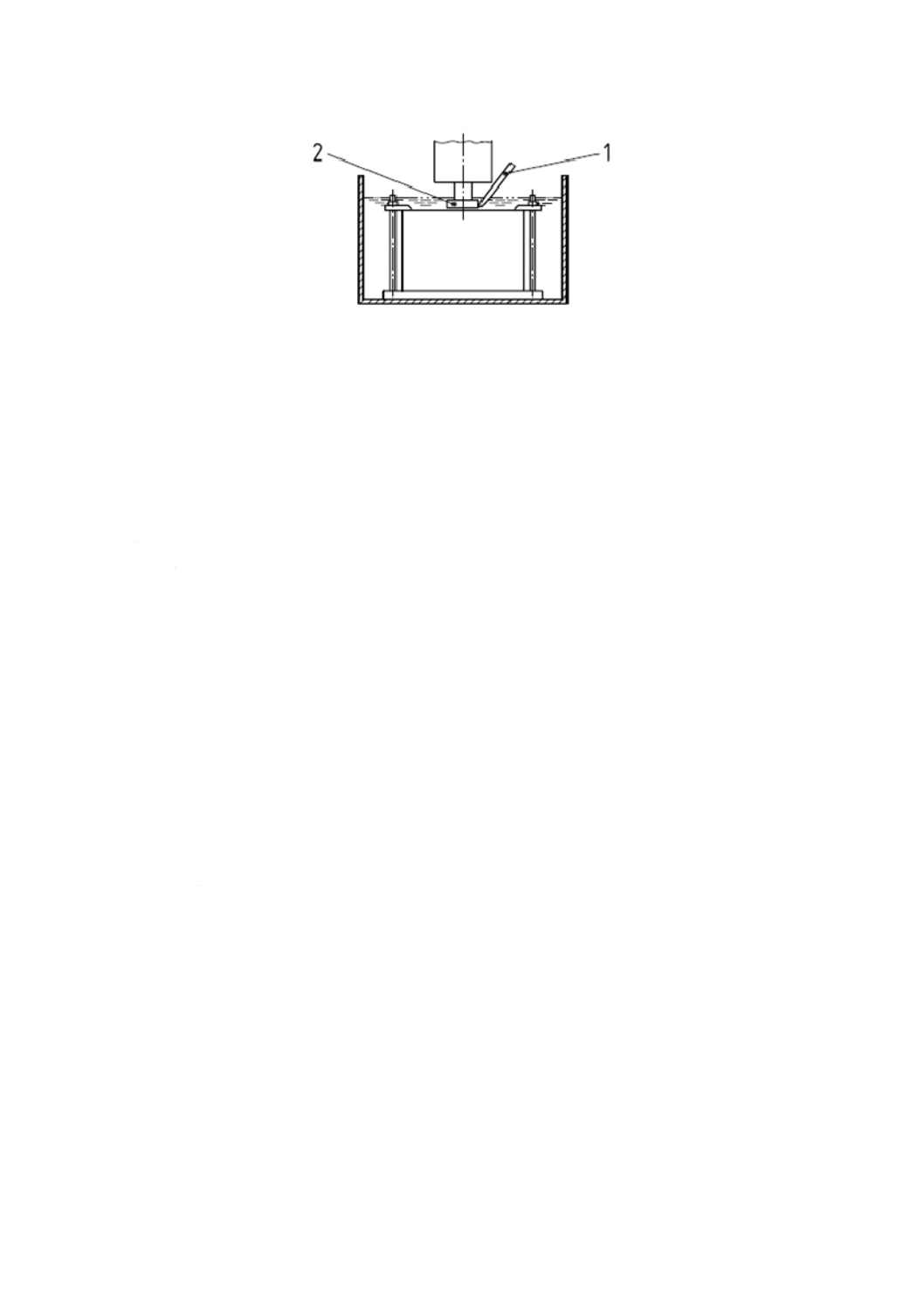

1

火災警報装置

2

火災検知装置

3

制御装置

4

シールドを兼ねたインタロック付き可動式ガード

5

電極交換装置

図A.7−電極交換装置をもつ形彫り放電加工機

34

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

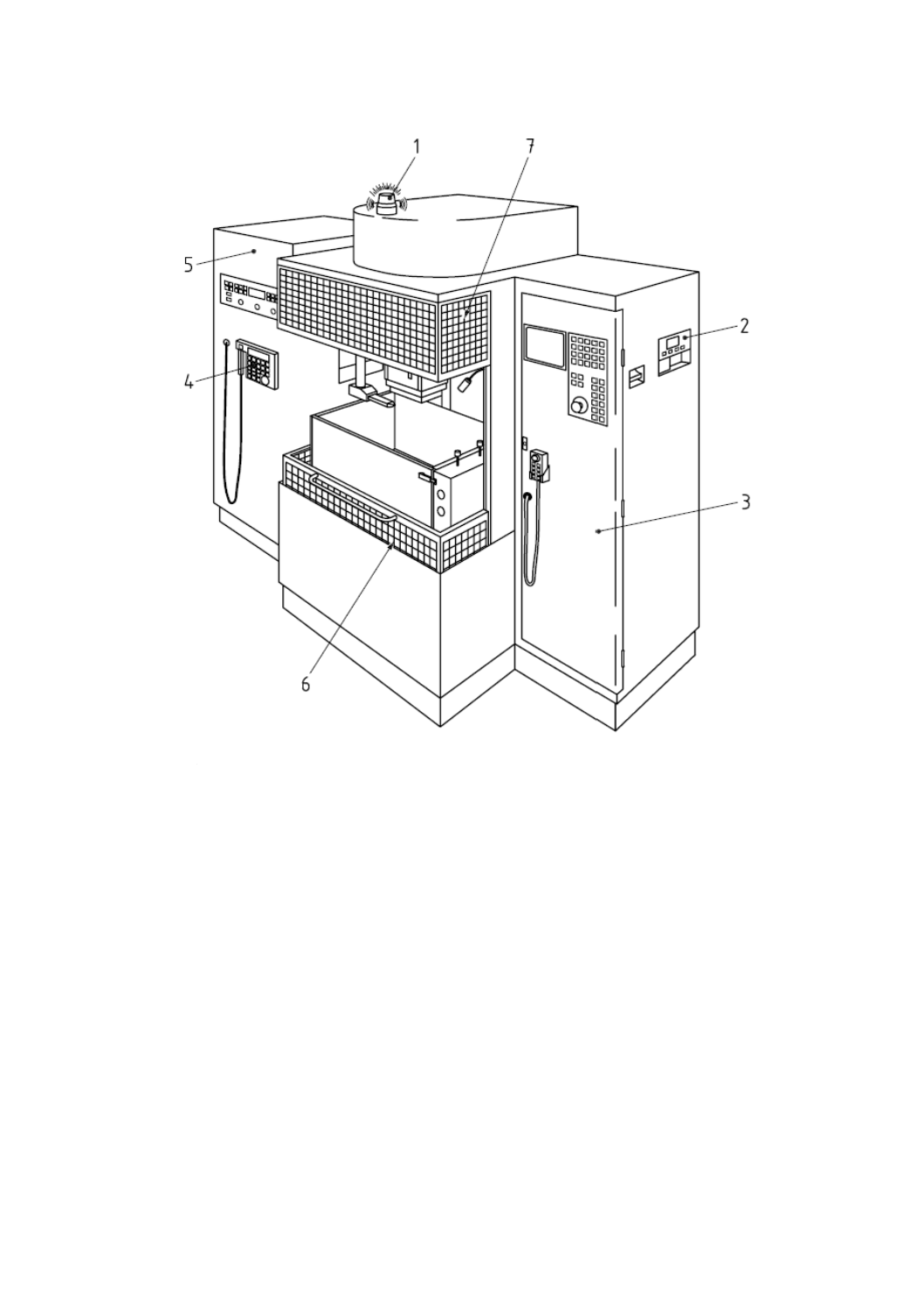

1

火災警報装置

2

火災検知装置

3

制御装置

4

ロボット用のペンダント

5

ロボット用の制御盤

6

インタロック付き可動式ガード

7

固定式ガード

図A.8−ロボットを組み合わせた形彫り放電加工機

35

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

シールドを兼ねたエンクロージャ

2

ワイヤボビン

3

ワイヤ電極

4

ワイヤ排出部

5

制御装置

6 工作物

7 下部ワイヤガイド

8 上部ワイヤガイド

9 インタロック付き可動式ガード

10 固定式ガード

図A.9−ワイヤ放電加工機

36

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

騒音放射の測定

騒音測定の運転条件には,次を含めなければならない。

a) アイドル状態

b) 作業準備(例えば,軸位置決め,プログラムチェック,噴流チェック,ワイヤ電極線の自動結線)

c) 放電加工プロセスの最大加工条件(例えば,騒音を発する最大出力放電加工,高速ワイヤ放電加工,

高液圧加工,その他の機械加工)

d) 自動交換装置(例えば,電極交換,ワーク交換)の動作

放射音圧レベルの特定は,製造業者の指定する据付け及び運転条件に従わなければならない。

機器の放射音圧レベルは,次の点を考慮して,JIS Z 8737-2に従って測定しなければならない。

− 環境指標K2A は,4 dB以下でなければならない。

− 各測定点において,暗騒音レベルは測定対象機械の運転中の音圧レベルよりも6 dB以上低くなければ

ならない。

空中伝ぱ(播)騒音の放射に関する宣言をする場合には,測定方法及び試験中に適用した運転条件,並

びに不確かさの値K(ISO 4871参照)を記載しなければならない。

騒音値の宣言書には,次の文章を記載しなければならない。

“引用された数字は,放射レベルであり,必ずしも安全作業レベルではない。放射と暴露レベルとの間

に相関関係はあるが,この値は追加の予防手段が必要かどうかを決めるためのデータとして用いることは

できない。作業員に影響を与える実際の暴露レベルの要素には,作業室の特性,その他の騒音源など,例

えば,機械の台数,他の近くの処理作業,作業者が騒音にさら(晒)される時間の長さを含む。また,許

容される騒音暴露レベルは,国によって異なる可能性がある。しかしながら,この情報によって機械の使

用者は,危険源及びリスクのよりよい評価が可能になる。”

放射音圧レベルと同様に音響パワーレベルを決定する場合には,上記と同じ運転条件においてISO 3746

に従って行わなければならない。

37

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

特定地域における防火規則

C.1 防火規則

C.1.1 一般

火災の危険源に関して国家規格又は規則のある地域の場合には,これらを尊重する。例えば,我が国で

は火災予防条例が効力をもつ。この附属書は,防火規則を包含するものの例として日本工作機械工業会規

格MAS 810:1996を引用し,一部内容に解説を追加したものである。

注記 MAS 810:1996は,火災予防条例準則に基づいて作成した日本工作機械工業会規格である。

C.1.2 目的

この附属書は,機械を適切に用いるための構造基準及び使用基準を説明することで,放電加工機に起因

する火災を防止するとともに作業者などの安全を確保することを目的とする。

C.1.3 適用範囲

この附属書は,可燃性加工液を用いる放電加工機に適用する。

C.1.4 防火規則との関係

防火規則は,この附属書に優先する。

C.2 構造基準

C.2.1 加工液及び加工液タンク

加工液及び加工液タンクは,次による。

a) 加工液は,70 ℃以上の引火点のものを用いる(表C.1参照)。

b) 加工液タンクは,厚さ3.2 mmの鋼材又は同等以上の強度をもつ金属材料とする。さらに,気密性を

もち,漏れを起こさず,水張試験で損傷を受けないものにする。

c) 加工液タンクと加工槽とを接続する配管は,金属製とし,通常用いる最高圧力の1.5倍以上の圧力検

査に耐えることができるものにする。

C.2.2 安全装置

放電加工機には,次の安全装置を装備する。

a) 加工液温度感知装置 感知温度は,60 ℃以下とする。加工液温度が設定値を超えた場合は,加工を停

止する(表C.1参照)。

b) 液面検知装置 検知する液面レベルは,工作物高さに応じて設定する。このレベルを下回った場合は,

加工及びポンプを停止する。この装置の機能を無効化する別の機能をもたせない。

c) 異常加工検出装置 炭化物が増加した場合は,加工を停止する。

C.2.3 自動消火装置

放電加工機には,自動消火装置を装備する。自動消火装置は,加工液の引火を速やかに自動検知して消

火剤を加工槽全体に自動放射し,消火するとともに,放電加工電源を遮断して加工液の供給ポンプを停止

し,警報音を発する。

検知方式及び消火剤は,次による。

a) 温度又は炎を検知する。温度検知の場合は,75 ℃以下で作動する(表C.1参照)。

38

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 消火剤は,油火災に対し十分な消火能力及び速消性をもち,再着火防止が可能なことが望ましい。

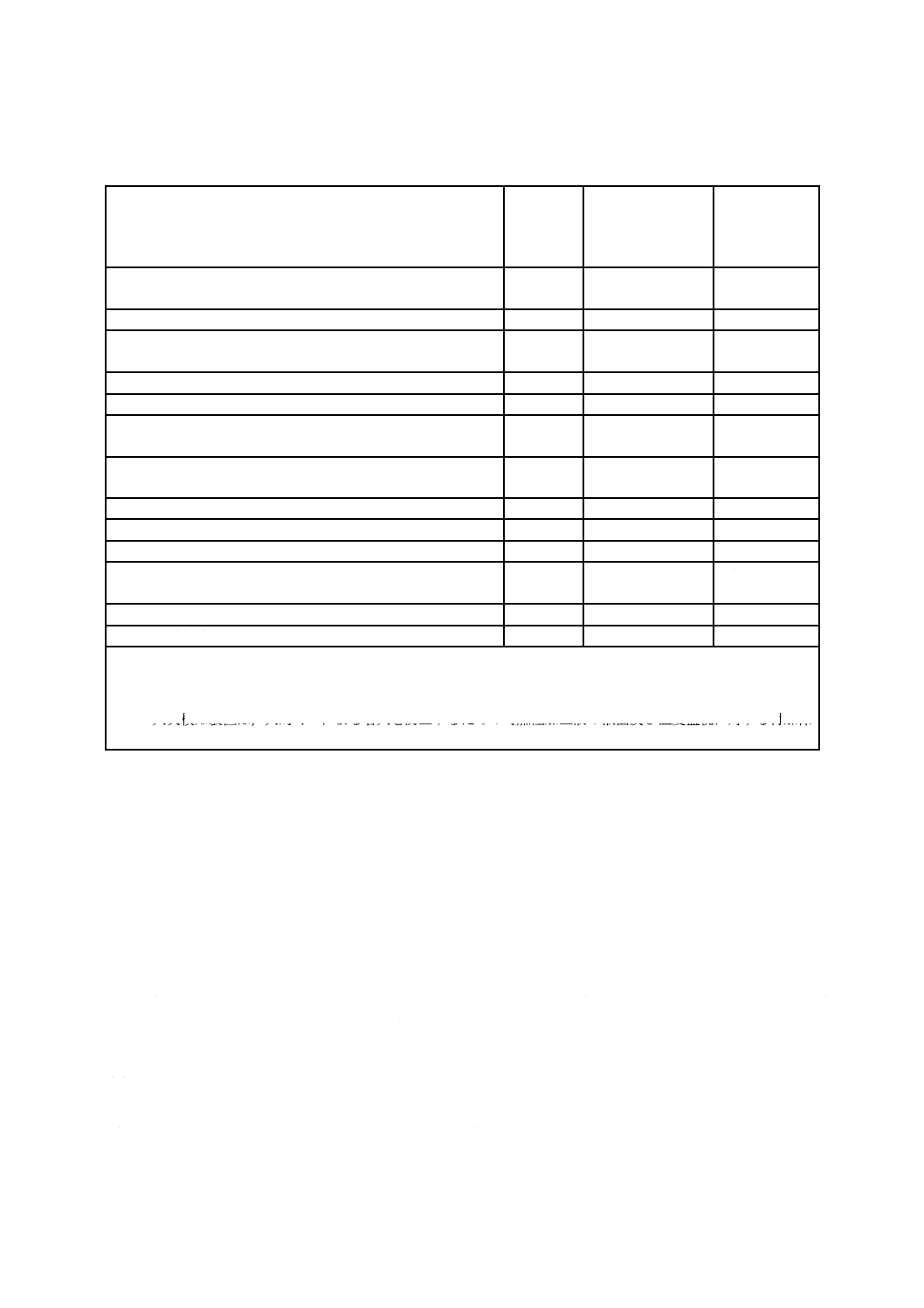

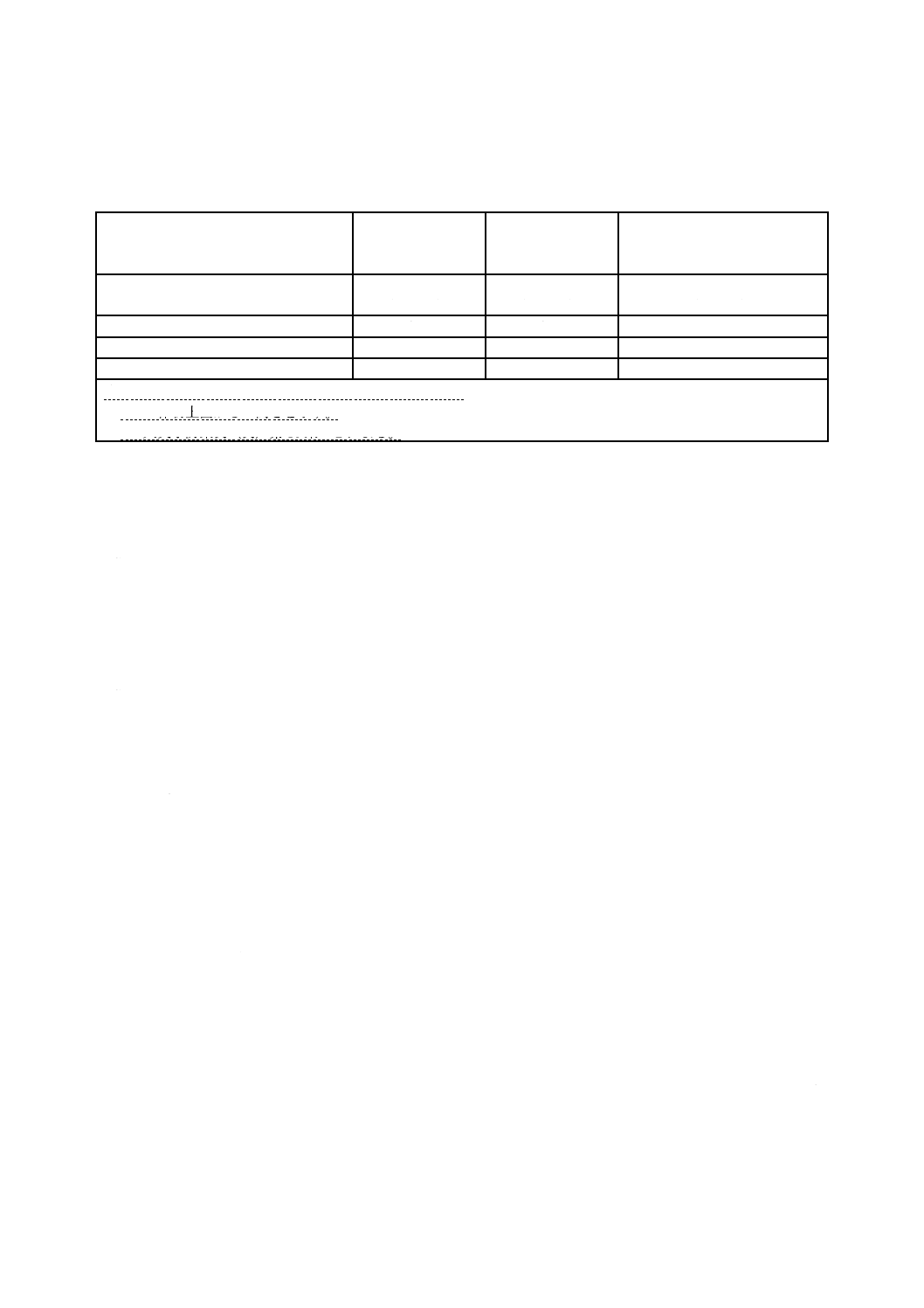

表C.1−限度値

環境温度35 ℃以下に対する限度値

ISO 28881:2013

日本工作機械

工業会規格

MAS 810:1996

中国国家規格

GB 13567:1998

加工液の引火点

60 ℃以上

(+15 ℃)a)

70 ℃以上c)

(+10 ℃)a)

70 ℃以上

(+10 ℃)a)

加工液温度の設定値

45 ℃以下

60 ℃以下

60 ℃以下

加工液面高さの設定値

40 mm以上b)

50 mm以上b)

50 mm以上b)

消火装置の作動温度

−

75 ℃以下

GB 13567:1998の5.6.3参照

注a) 加工液温度の設定値と加工液の引火点との温度差。

b) 工作物上面からの高さを示す。

c) 火災予防条例(例)第10条の2による。

C.2.4 表示

放電加工機には,次の安全上の取扱注意事項及び取扱説明書への記載事項を表示する。

a) 安全上の取扱注意事項 放電加工機の見やすい箇所に次に示す安全上の取扱注意事項を貼付する。

1) 日常点検箇所及び方法

2) 感電防止方策(触れてはならない箇所など)

3) 加工液の種類及び量(液面高さ),並びに液漏れに対する注意

4) 加工中に必要な安全上の処置

b) 取扱説明書 記載する事項は,次による。

1) 放電加工機の設置に係る消防署への届出に関する事項

2) C.3に記載する事項

C.3 使用基準

C.3.1 一般

放電加工機を用いる場合は,次に記載する事項に従う。

C.3.2 加工液の種類及び液面高さ

加工液の種類及び液面高さは,次のように定める。

a) 放電加工機に用いる加工液は,引火点が70 ℃以上のものを用いる。

b) 加工液の液面は,可能な限り高く設定し,工作物上面から50 mm以上とする。

C.3.3 安全装置及び取扱い

放電加工機を用いる場合には,C.2.2に記載する安全装置(加工液温度感知装置,液面検知装置及び異常

加工検出装置)及びC.2.3に記載する自動消火装置を装備する。

これらの装置を既に装備している場合は,取外し又は改造しない。

安全装置及び自動消火装置の機能及び取扱上の注意事項は,次による。

a) 加工液温度感知装置 加工液温度が設定値を超えた場合は,直ちに加工を停止する。設定値は,60 ℃

以下とする。

b) 液面検知装置 加工液の液面が設定高さより低下した場合は,直ちに加工を停止する。設定高さは工

作物上面から50 mm以上高くする。

39

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 異常加工検出装置 炭化物が増加した場合は,直ちに加工を停止する。

d) 自動消火装置 加工液に引火した場合は,温度又は炎を感知して,直ちに自動的に消火剤を加工槽に

放射する。放射ノズルの位置,向き及び/又は他の条件は,変更しない。

C.3.4 保守及び点検

保守及び点検は,次のように行う。

a) 始業点検(日常点検) 作業を開始する前に,次の事項について点検する。

1) 加工液タンクの騒音,振動,圧力など

2) 加工液の量,液面高さ,温度及び漏れ

3) 電極及び工作物の取付け状態

4) 各種安全装置の作動確認

b) 定期点検(6か月,1年及び5年)

1) 加工液温度感知装置は,少なくとも6か月に1回,設定温度で作動することを確認する。

2) 自動消火装置は,特に適切な保守管理が必要であり,次の定期点検を実施する。

i)

少なくとも6か月に1回の外観の確認(例えば,噴射ノズル,配管,センサ及び配線の損傷)

ii) 少なくとも1年に1回の機能確認

iii) 少なくとも5年に1回の詳細な確認(例えば,粉末又は水成膜泡のような消火剤の交換)

C.3.5 作業環境

放電加工機の作業環境は,常に整理整頓に努め,次の事項を実施する。

a) 暖房器,溶接機,グラインダのような火気及び/又は高温体に注意する。放電加工機の周辺では,火

を用いない。

b) 十分な換気を行う。

c) 放電加工機に装備されている自動消火装置のほかに,消火器を設置する。

C.3.6 加工中の特別注意事項

加工中は,次の事項に注意する。

a) 加工液を工作物に吹きかけながら加工した場合引火する危険性があるので,吹きかけ加工をしない(図

C.1参照)。

b) 加工液面付近での加工の注意事項 液面付近で放電しないように,工作物,電極の取付け方法及び取

付け具の位置を調整して,液面が工作物上面から50 mm以上の高さを保つ(図C.2,図C.3及び図C.8

参照)。

c) 自動運転の監視 各種安全装置が有効な自動運転中であっても,安全上,火災の際に適切な措置をす

ることができる人員を配置する。

d) 放電加工機による火災事故発生の事例を次に示す。このような危険状態では,加工しない。

1) 工作物を浸せきさせずに加工液を吹きかけての加工(図C.1参照)。

2) 加工槽の深さに対して不適切な高さの工作物の加工。加工液面から工作物上面までの深さは50 mm

以上にする(図C.2参照)。

3) 加工槽に余裕がありながら加工液面の高さを十分にとらない加工(図C.3参照)。

4) 予期しない部分及び加工液面付近で放電。電極と工作物取付け具との間で放電(図C.4参照)。

5) 絶縁被覆の破れた給電線と工作物取付け具との間で放電(図C.5参照)。

6) 電極が電極ホルダから外れ,電極と電極ホルダとの間で放電(図C.6参照)。

7) 異常放電によって炭化物が成長して加工液面で放電(図C.7参照)。

40

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

8) 意図しない加工液面の低下(図C.8参照)。

9) 電極と噴射ノズルとの間で放電(図C.9参照)。

C.3.7 放電加工プロセスでの引火要因の例

注記 起こる可能性のある危険状態を図C.1〜図C.9に示す。引火を防ぐためには,特別な注意が必

要である。

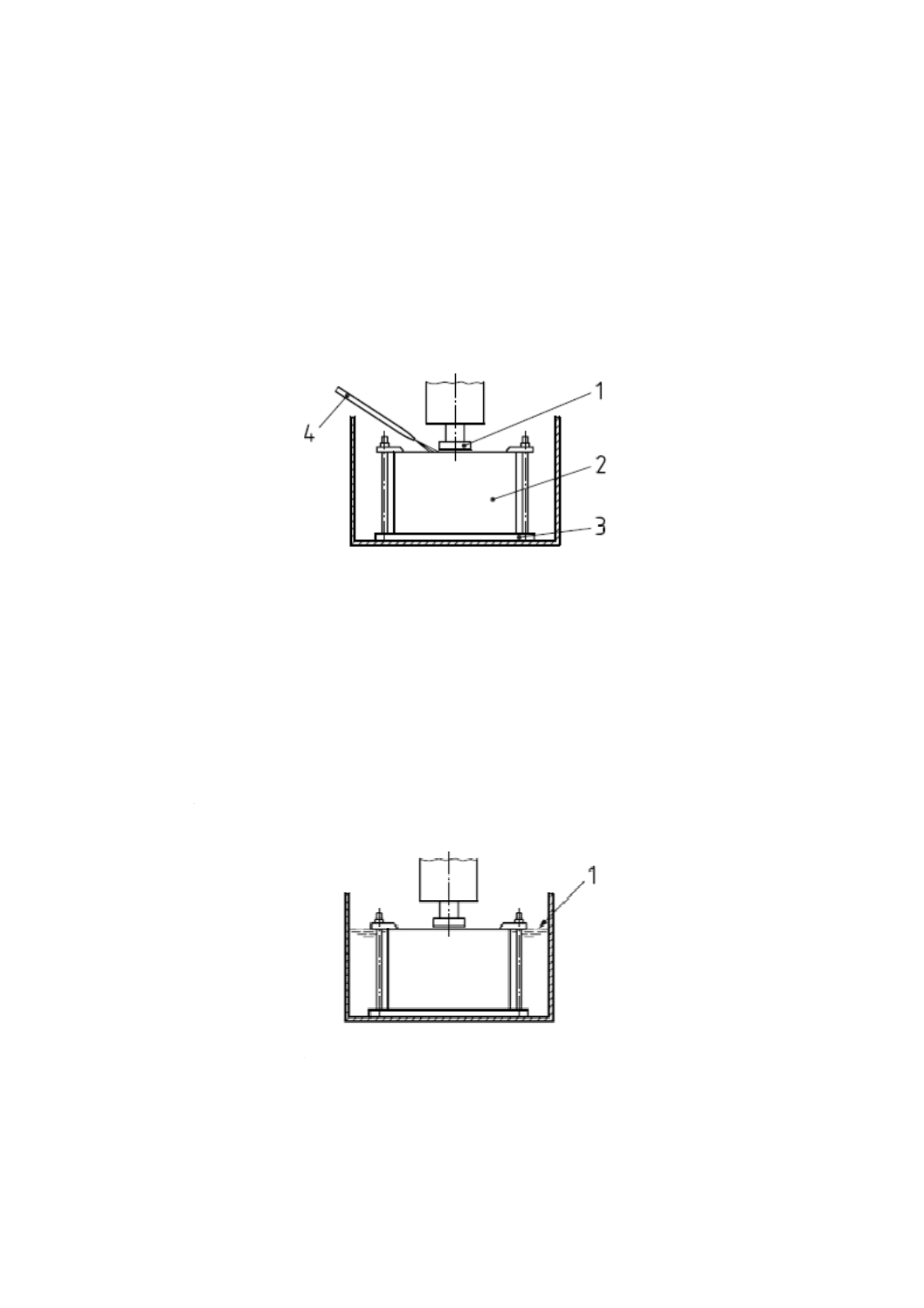

C.3.7.1 危険状態1

放電箇所:電極,横方向噴射ノズル及びテーブルの近傍

危険状態:工作物を浸せきさせずに加工液を吹きかけての加工

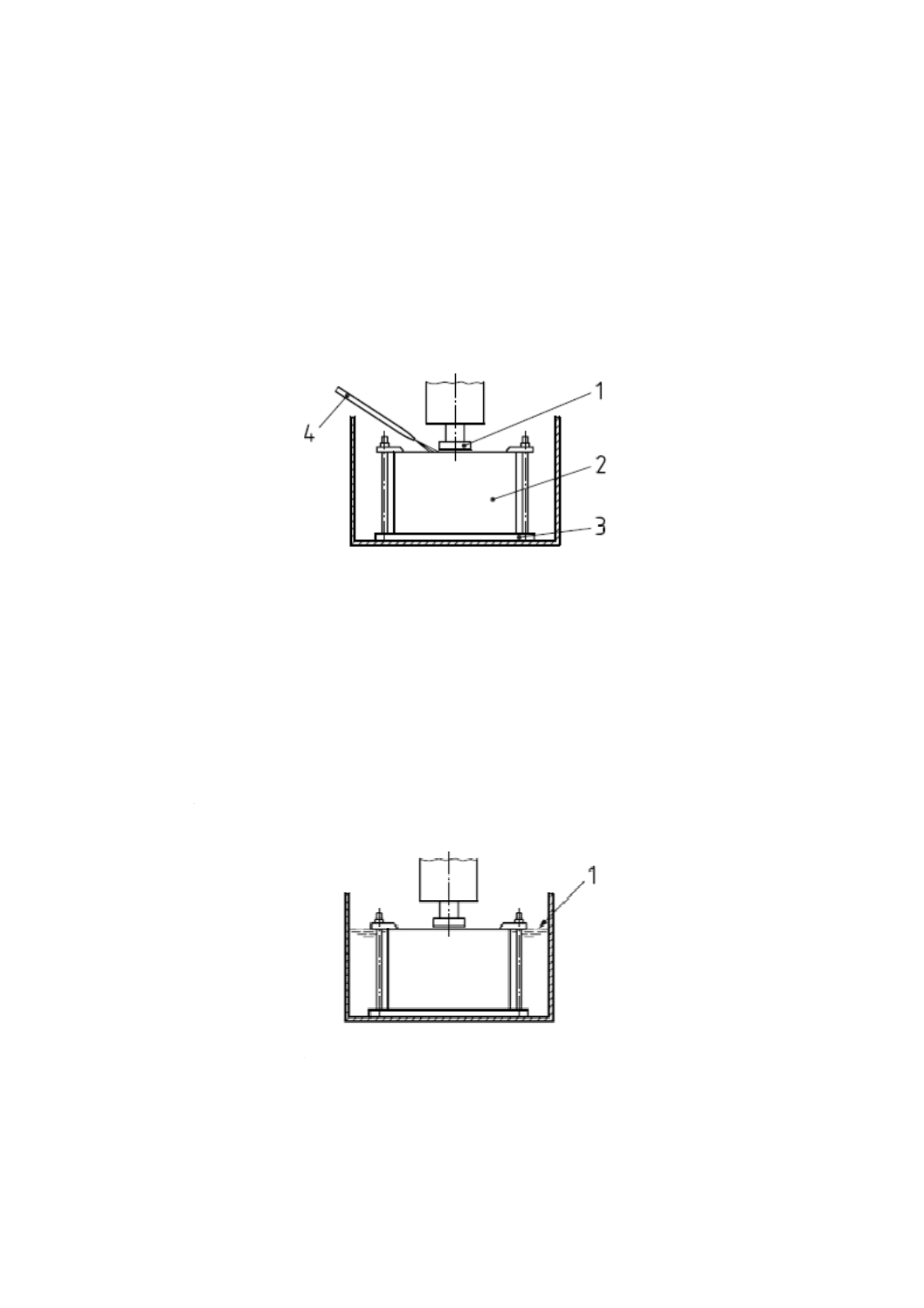

1

電極

2

浸せきしていない状態の工作物

3

テーブル

4

噴射ノズル

図C.1−危険状態1

C.3.7.2 危険状態2

放電箇所:加工液面付近

危険状態:加工槽の深さに対して不適切な高さの工作物の加工

加工液面から工作物上面までの深さは50 mm以上にする。

1

工作物を覆っていない加工液

図C.2−危険状態2

41

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.3.7.3 危険状態3

放電箇所:加工液面付近

危険状態:加工槽に余裕がありながら加工液面の高さを十分にとらない加工

1

不十分な加工液面の高さ

図C.3−危険状態3

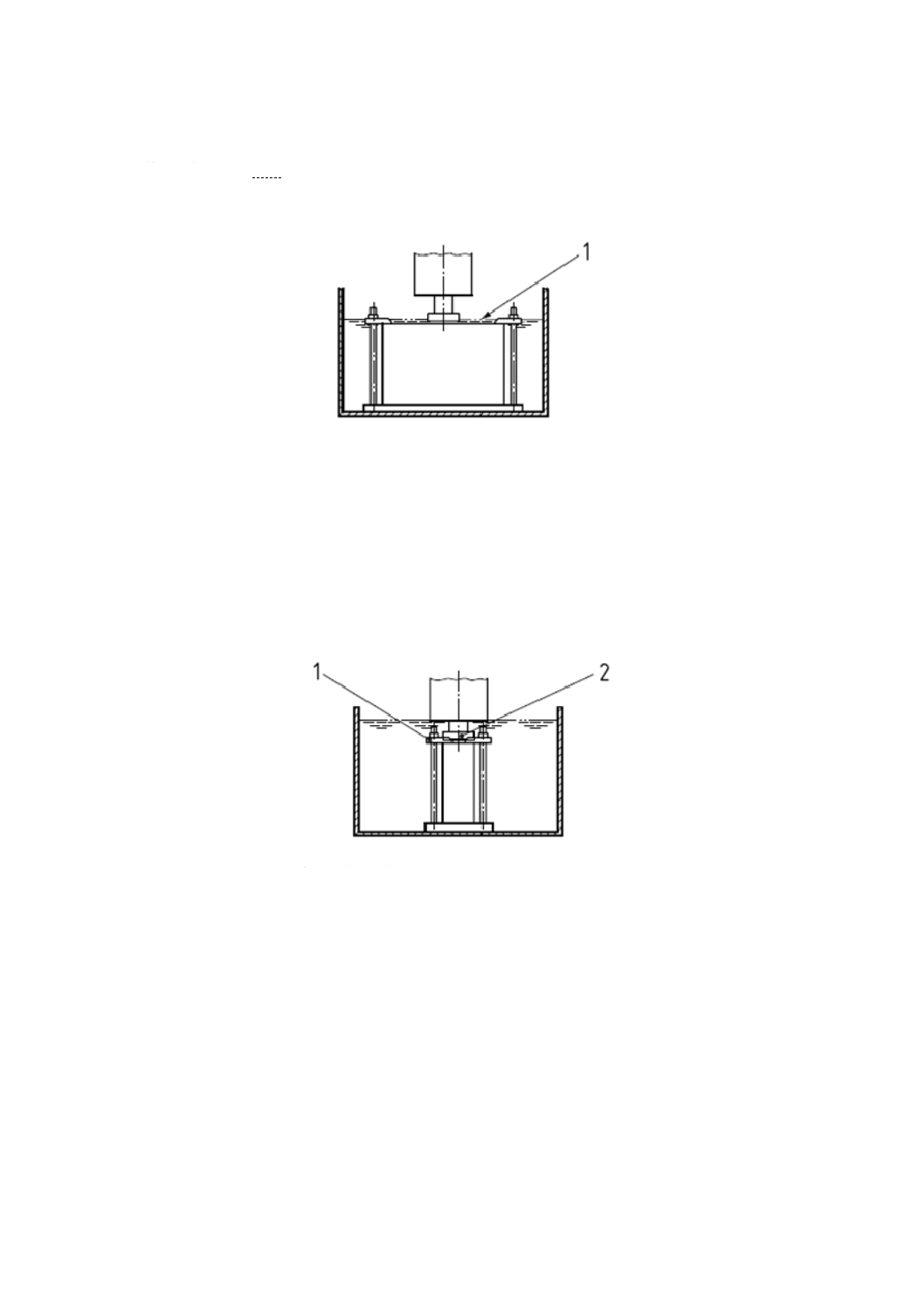

C.3.7.4 危険状態4

放電箇所:工作物取付け具

危険状態:予期しない部分及び加工液面付近での放電の可能性

電極と工作物取付け具との間で放電する。

1

工作物取付け具

2

電極

図C.4−危険状態4

C.3.7.5 危険状態5

放電箇所:給電線

危険状態:絶縁被覆の破れた給電線と工作物取付け具との間での放電の可能性

42

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

給電線

図C.5−危険状態5

C.3.7.6 危険状態6

放電箇所:電極ホルダ

危険状態:電極が電極ホルダから外れたことによる電極と電極ホルダとの間での放電の可能性

1

電極ホルダ

2

電極

a

電極ホルダへの電極の不完全な組付け

(電極と電極ホルダとの間での放電の可能性)

図C.6−危険状態6

C.3.7.7 危険状態7

放電箇所:成長した炭化物

危険状態:異常放電によって炭化物が成長したことによる加工液面での放電の可能性

43

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a

成長した炭化物(加工液面での放電の可能性)

図C.7−危険状態7

C.3.7.8 危険状態8

放電箇所:不十分な高さの加工液面付近

危険状態:意図しない加工液面の低下

1

加工液面の低下

a

加工液面低下の原因となる漏れ

図C.8−危険状態8

C.3.7.9 危険状態9

放電箇所:導電性の噴射ノズル

危険状態:電極と噴射ノズルとの間での放電の可能性

44

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

1

噴射ノズル(導電性ノズルの電極への接触)

2

電極

図C.9−危険状態9

C.4 自主水張試験

C.4.1 試験の対象

次に示すタンクに対して,自主水張試験を実施する。

a) 加工液を貯めるタンク

b) 容量が2 000 L未満のタンク(2 000 L以上のタンクは,消防法に従う。)

C.4.2 試験の方法

試験の方法は,次による。

a) 自主水張試験は,全ての部品をタンクへ溶接後,コーティング又は塗装の前に実施する。

b) タンクに水を完全に満たし,10分間維持し,目視で漏れの有無を検査する。

c) 次に,溶接線に沿ってタンクの溶接部をハンマでたたき,目視で漏れの有無を確認する。

C.4.3 判定

C.4.2による自主水張試験で漏れがないタンクは,合格と判定する。

C.4.4 試験結果の記録及び保管

自主水張試験の結果は,次の項目を記録し製造業者が保管する。

a) 試験記録の記載内容

1) 試験方法(C.4.2による。)

2) 試験圧力(常圧)

3) タンク容量(C.4.5.3参照)

4) タンク寸法(最大内寸法:長さ,幅及び高さ)

5) タンクの材料及び板厚

6) 試験年月日

7) 製造番号(試験対象タンクを特定する他の管理番号を用いてもよい。ただし,“自主水張試験済証”

又は“自主水張試験済証明書”と同一とする。)

8) 試験実施会社名及び機関名

9) 試験実施者名

b) 試験記録書の書式及び大きさは,任意とする。

C.4.5 表示又は添付する情報

自主水張試験に準拠したタンクには,次の情報を表示又は添付する。

45

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 自主水張試験済証 タンク本体に表示する。

b) 自主水張試験済証明書 放電加工機に書類として添付する。

c) タンク容量計算書 自主水張試験済証明書に添付する。

d) タンク本体図面 自主水張試験済証明書に添付する。

C.4.5.1 自主水張試験済証

自主水張試験済証は,タンクが自主水張試験に合格したことを示すものであり,次のとおり表示する。

a) 自主水張試験済証の記載内容

1) 試験方法(C.4.2による。)

2) 試験圧力(常圧)

3) タンク容量

4) 試験年月日

5) 製造番号(試験対象タンクを特定する他の管理番号を用いてもよい。ただし,“自主水張試験済証明

書”と同一とする。)

6) 製造業者名

b) 自主水張試験済証の材料及び表示は,耐油性をもつ。

c) 自主水張試験済証は,タンク本体に表示する。

C.4.5.2 自主水張試験済証明書

自主水張試験済証明書は,放電加工機及び放電加工システム又は加工液タンクに添付する。

放電加工機及び放電加工システムの使用者は,この自主水張試験済証明書を消防署へ提出する。

a) 自主水張試験済証明書の記載内容

1) 試験方法(C.4.2による。)

2) 試験圧力(常圧)

3) タンク容量

4) タンク寸法

5) 材料及び板厚

6) 試験年月日

7) 製造番号(試験対象タンクを特定する他の管理番号を用いてもよい。ただし,“自主水張試験済証”

と同一とする。)

8) 製造業者名

b) 自主水張試験済証明書の大きさは,A4判とする。

C.4.5.3 タンク容量計算書

タンク容量計算書は,自主水張試験済証及び自主水張試験済証明書に記載するタンク容量の根拠となり,

自主水張試験済証明書に添付する。

a) タンク容量は,次の算出方法による。

1) タンク容量 タンク容量=(タンク全容量)−(空間容量)

2) タンク寸法 タンク寸法は,最大内寸法(縦,横,高さ)で記載する。

3) タンク全容量 タンク全容量は,満水時(100 %)の容量でタンクの内寸法から算出する。

4) 空間容量 空間容量=(タンク全容量)−(タンク容量)

5) 空間比率 空間比率=(空間容量/タンク全容量)×100 %

空間比率は,5〜10 %になるようにタンク全容量及びタンク容量を設定する。

46

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) タンク容量計算書の大きさは,A4判とする。

C.4.5.4 タンク本体図面

タンクの設計図又は外観図は,タンク容量計算書の根拠として自主水張試験済証明書に添付する。

タンク本体図面の書式及び大きさは,規定しない。

47

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献

JIS B 0106 工作機械−部品及び工作方法−用語

JIS B 0181:1998 産業オートメーションシステム−機械の数値制御−用語

注記 対応国際規格:ISO 2806:1994,Industrial automation systems−Numerical control of machines−

Vocabulary(IDT)

JIS C 8201-5-1 低圧開閉装置及び制御装置−第5部:制御回路機器及び開閉素子−第1節:電気機械式

制御回路機器

注記 対応国際規格:IEC 60947-5-1,Low-voltage switchgear and controlgear−Part 5-1: Control circuit

devices and switching elements−Electromechanical control circuit devices(IDT)

ISO 3744,Acoustics−Determination of sound power levels and sound energy levels of noise sources using sound

pressure−Engineering methods for an essentially free field over a reflecting plane

ISO 11204,Acoustics−Noise emitted by machinery and equipment−Determination of emission sound pressure

levels at a work station and at other specified positions applying accurate environmental corrections

ISO/TR 11688-1,Acoustics−Recommended practice for the design of low-noise machinery and equipment−

Part 1: Planning

ISO/TR 14121-2,Safety of machinery−Risk assessment−Part 2: Practical guidance and examples of methods

GB 13567:1998,Electro-discharge machines−Technical requirements for safeguarding

MAS 810:1996 放電加工機の火災予防上の安全基準1)

注1) 日本工作機械工業会(JMTBA)規格

48

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

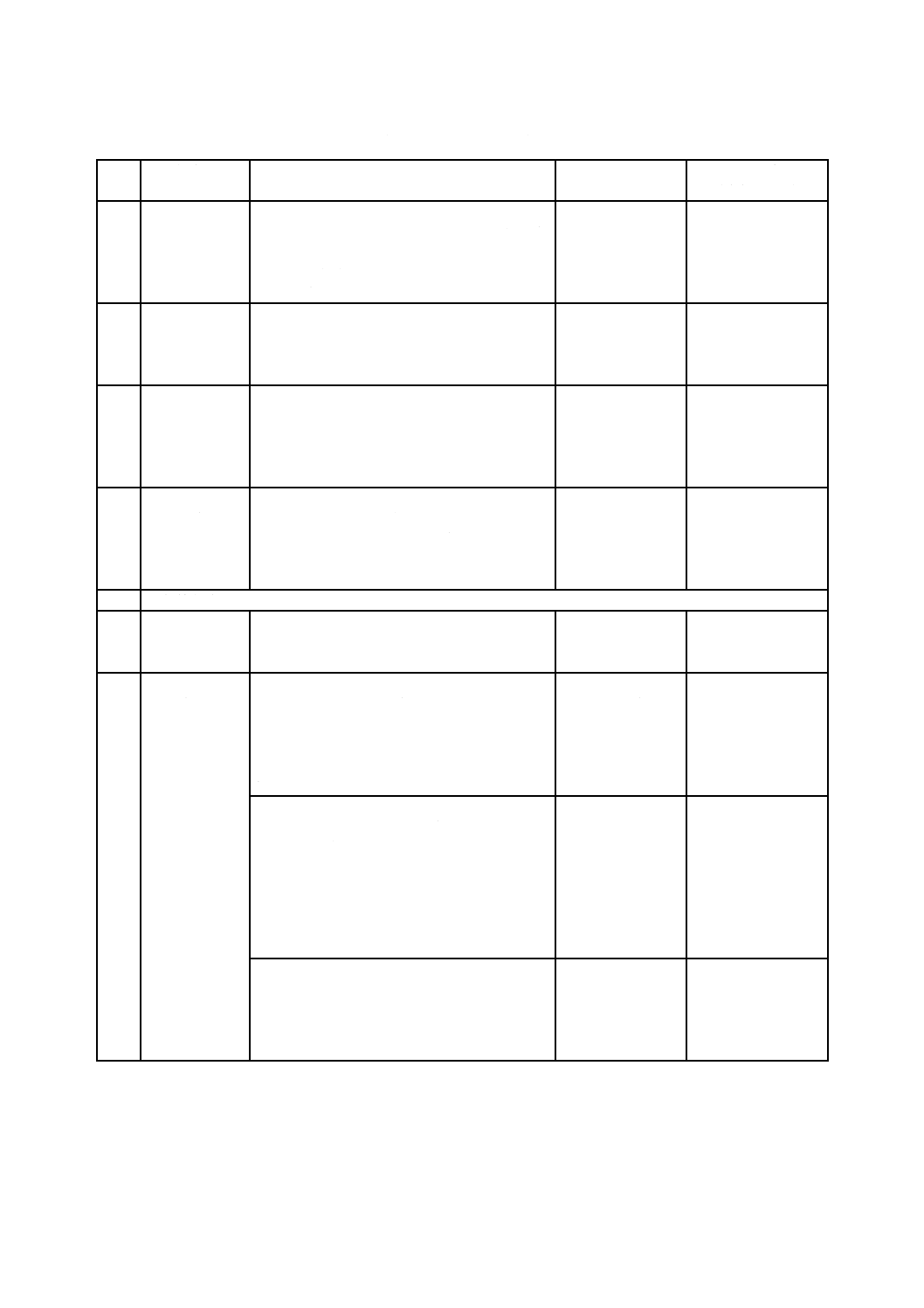

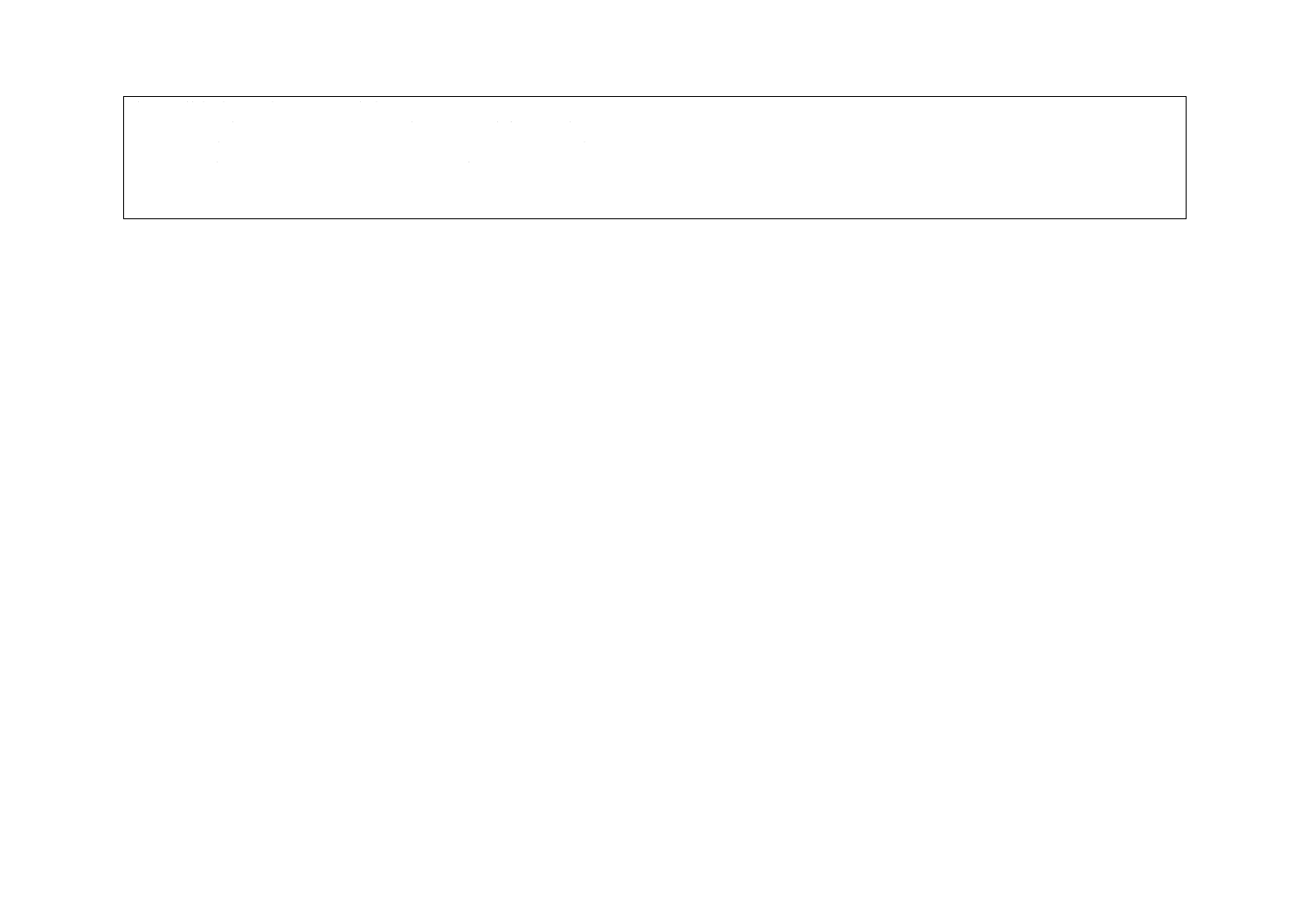

附属書JA

(参考)

JISと対応国際規格との対比表

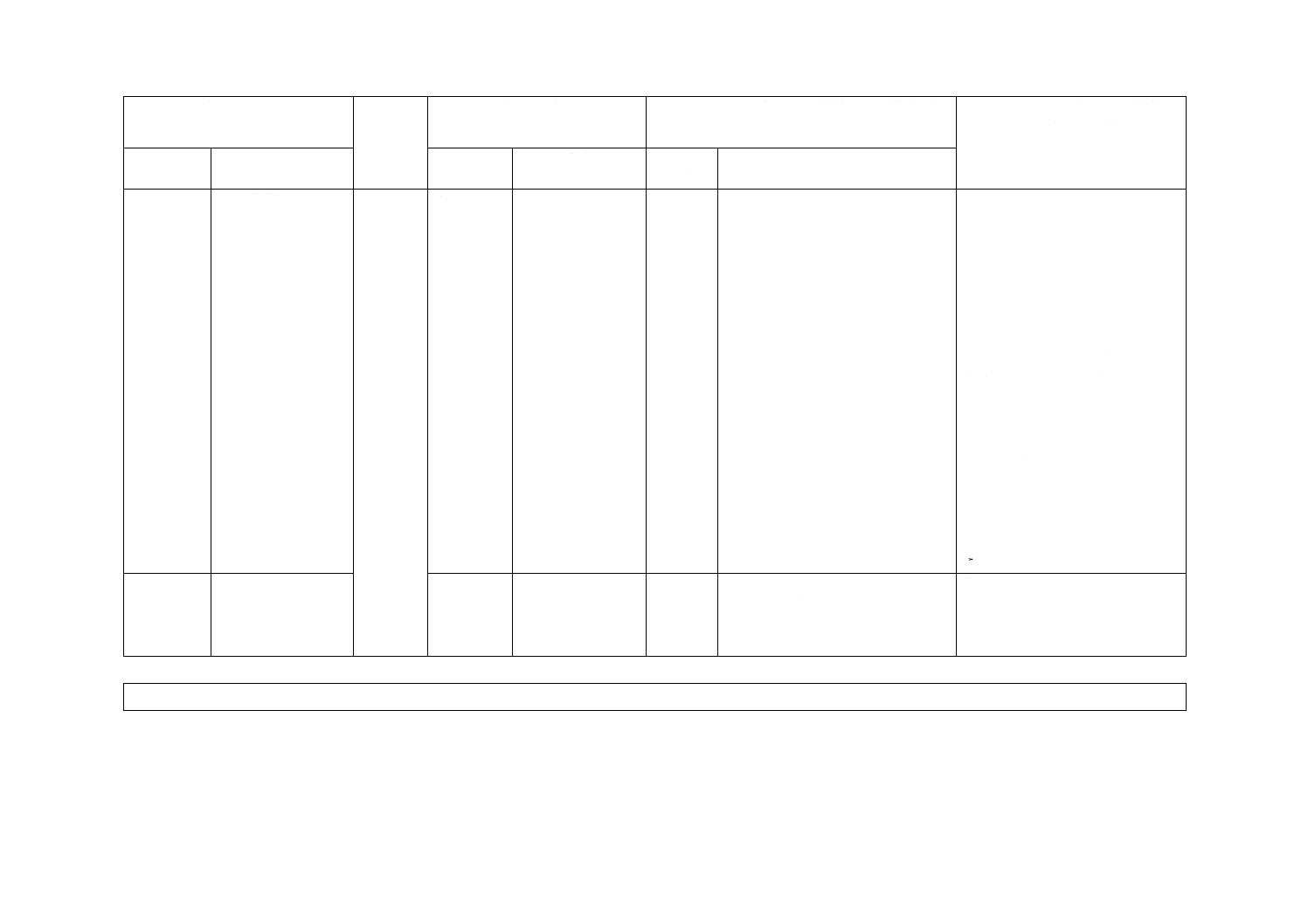

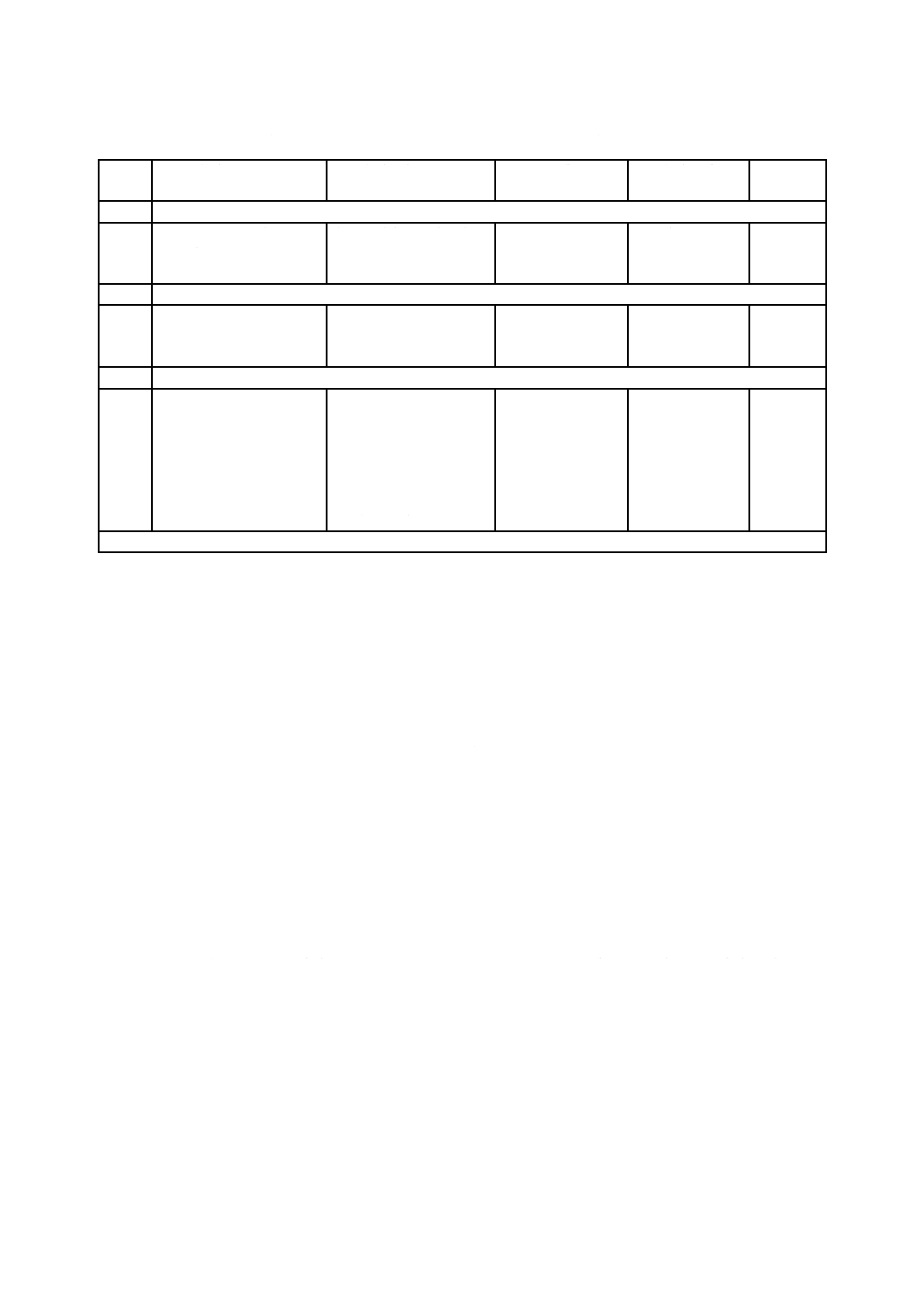

JIS B 6032:2016 工作機械−安全性−放電加工機

ISO 28881:2013,Machine tools−Safety−Electro-discharge machines

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

3.24 形彫り放電加

工

3.24

JISとほぼ同じ

変更

“EDM die sinking”の和訳を“形彫

り放電”から“形彫り放電加工”に

変更した。

3.25及び3.26に合わせ,ここでは,

放電加工機にある放電加工の種類

を定義することが適切であるた

め。

対応国際規格の見直しの際に修正

提案を行う。

3.27 加工領域

3.27

JISとほぼ同じ

追加

“(加工槽内及びその周辺)”を追加

した。

規格利用者の理解を助けるため。

対応国際規格の見直しの際に修正

提案を行う。

4 主要な危

険源のリス

ト

4

JISとほぼ同じ

変更

注記2の参照箇条を“3.22及び3.23”

から“3.23及び3.24”に変更した。

引用するJIS B 9700:2013の箇条

番号が明らかな誤りであるため。

対応国際規格の見直しの際に修正

提案を行う。

変更

ハイフン三つ目を“危険物質(廃棄

物,フィルタ,使用済みの加工液,

電極及び加工くずに含まれる。)”に

変更した。

危険物質の種類を限定しないこと

を明確にするため。

対応国際規格の見直しの際に修正

提案を行う。

5 安全要求

事項及び/

又は保護方

策

5.3.2.2 セッティン

グモード

5.3.2.2

JISとほぼ同じ

変更

参照箇条を“9.2.4”から“6.4.1”に

変更した。

対応国際規格の参照が明らかな誤

りであるため。

対応国際規格の見直しの際に修正

提案を行う。

2

B

6

0

3

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

49

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

5.3.2.3 放電位置決

めモード

5.3.2.3

JISとほぼ同じ

追加

a) に“(自動運転中の手動介在)”

を追加した。

規格利用者の理解を助けるため。

対応国際規格の見直しの際に修正

提案を行う。

5.5 特定要求事項

5.5

JISとほぼ同じ

変更

表3のB3の参照箇条を“19.2”か

ら“18.2”に変更した。

JIS B 9960-1:2009の箇条番号が明

らかな誤りであるため。

対応国際規格の見直しの際に修正

提案を行う。

JISとほぼ同じ

追加

表3のB5(安全要求及び/又は保

護方策)に,注記を追加した。

ISO規格では,色(黄地に黒)が

指定されているが,JISはモノク

ロで発行するため。

変更

表3のB6(安全要求及び/又は保

護方策)の参照箇条“5.4.1”を“表

2”に変更した。

5.4.1だけの参照では,SOS

(Safety-operational Stop)等の説明

が不足するため。

対応国際規格の見直しの際に修正

提案を行う。

省略

変更

表3のD5(安全要求及び/又は保

護方策)において,引火点を“60 ℃

以上”から“70 ℃以上”に変更し

た。

火災予防条例(例)の規定に準拠

するため。

変更

表3のD6(安全要求及び/又は保

護方策)において,加工液温度を

“45 ℃以上”から“60 ℃を超え”

に変更した。

火災予防条例(例)の規定に準拠

するため。

変更

表3のD7(安全要求及び/又は保

護方策)において,放電が発生する

深さについて,“加工液面から深さ

40 mm以上”を“加工液面から深さ

50 mm以上”に変更した。

火災予防条例(規定値があるもの)

に準拠するため。

2

B

6

0

3

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

50

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

6 使用上の

情報

6.2 マーキング,表

示及び警告文

6.2

JISとほぼ同じ

変更

c) のハイフン二つ目について,

“図記号は,ISO 7010による。”と

変更した。

ISO 7010の内容を引用している

ため。

対応国際規格の見直しの際に修正

提案を行う。

6.3.2.5 可燃性加工

液

6.3.2.5

JISとほぼ同じ

追加

c) 及びd) に“消火システム”に関

する注記を追加した。

規格利用者の理解を助けるため。

省略

変更

f) 1) の引火点を“60 ℃以上”から

“70 ℃以上”に変更した。

火災予防条例の規定に準拠するた

め。

6.3.2.6 危険物質

6.3.2.6

JISとほぼ同じ

追加

d) に“(バクテリア及び細菌)”を

追加した。

規格利用者の理解を助けるため,

“生物学的”について,具体的な

説明を追加した。

対応国際規格の見直しの際に修正

提案を行う。

6.3.2.7 電磁放射

(EMC)

6.3.2.7

JISとほぼ同じ

追加

b) に“突出したキャップ(protruding

cap)”の例を示す注記を追加した。

規格利用者の理解を助けるため。

6.3.4 騒音

6.3.4

JISとほぼ同じ

追加

不確かさの値Kの表記例の注記を

追加した。

規格利用者の理解を助けるため。

附属書A

(参考)

図A.6 可燃性加工

液の液面及び温度

の監視における冗

長性の例

図A.6

省略

変更

図中の加工槽内の加工液温度を

“45 ℃”から“60 ℃”へ変更した。

火災予防条例の規定に準拠するた

め。

追加

注記2で“(JIS C 8201-5-1の附属書

L参照)”を追加した。

規格利用者の理解を助けるため,

“接点素子”の参照元を追加した。

対応国際規格の見直しの際に修正

提案を行う。

追加

附属書Cと関連を示す注記5を追

加した。

規格利用者の理解を助けるため。

対応国際規格の見直しの際に修正

提案を行う。

附属書C

(参考)

C.1.1 一般

C.1.1

JISとほぼ同じ

追加

MAS 810の引用に関する説明を追

加した。

規格利用者の理解を助けるため。

C.2.3 自動消火装置

C.2.3

JISとほぼ同じ

追加

表C.1に注a)〜注c)を追加した。

規格利用者の理解を助けるため。

2

B

6

0

3

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

51

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

C.3.6 加工中の特別

注意事項

C.3.6

JISとほぼ同じ

変更

c) の後半から1)〜9) までをd) に

変更し,さらに,(図C.1〜図C.9

参照)を追加した。

この文章は,C.3.7の危険状態の例

に関するもので,対応国際規格の

編集は明らかな誤りである。c) と

明確に区別できるよう新たに段落

d) を設け,図C.1〜図C.9との関

連を示した。

対応国際規格の見直しの際に修正

提案を行う。

変更

d) 1) について,“工作物を浸せき

させずに加工液を吹きかけての加

工”に変更。

規格利用者の理解を助けるため,

状況をより明確にした。

対応国際規格の見直しの際に修正

提案を行う。

C.3.7 放電加工プロ

セスでの引火要因

の例

C.3.7

JISとほぼ同じ

変更

C.3.7.1 危険状態1の放電箇所に

ついて,“テーブルの近傍”に変更

した。

規格利用者の理解を助けるため,

ここでの放電箇所は,テーブル全

体ではないことを明確にした。

対応国際規格の見直しの際に修正

提案を行う。

追加

C.3.7.2,C.3.7.3及びC.3.7.8 放電

箇所について,“加工液面付近”に

変更した。

規格利用者の理解を助けるため,

ここでの放電箇所は,加工液面付

近であることを明確にした。

対応国際規格の見直しの際に修正

提案を行う。

C.4.5.2 自主水張試

験済証明書

C.4.5.2

JISとほぼ同じ

変更

a) 1) の参照先を,“C.4.2”に変更し

た。

規格利用者の理解を助けるため。

対応国際規格の見直しの際に修正

提案を行う。

2

B

6

0

3

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

52

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)国際

規格番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごと

の評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条番号

内容

箇条ごと

の評価

技術的差異の内容

附属書D

(参考)

この規格では附属

書Dは記載してい

ない。

Annex D

制御システムの安

全関連部の要求パ

フォーマンスレベ

ル及び安全カテゴ

リを定める際のリ

スク評価方法の指

針

削除

対応国際規格の附属書Dを削除し

た。

対応国際規格の附属書Dは,制御

システムの安全関連部の要求パフ

ォーマンスレベル及び安全カテゴ

リを定める際のリスク評価方法の

指針として,ISO 13849-1が示す方

法と欧州EN規格の方法を統合し

た内容を示している。しかし,対

応国際規格の原案作成の段階で

ISO/TC39/SC10/WG5(工作機械−

安全性−放電加工機)にてISO

13849-1に基づいて策定・審議さ

れた表2の要求事項と必ずしも内

容が整合せず,このため,規格利

用者に誤解を与え,混乱を招く可

能性のあることから,この規格で

は記載しないこととした。

対応国際規格の見直しの際に,附

属書Dは削除するよう提案を行

う。

参考文献

参考文献

Bibliograpy JISとほぼ同じ

変更

ISO 7010:2011及び注1)を“参考文

献”から箇条2(引用規格)に移動

した。

表3のB5で,ISO 7010にある警

告用図記号を引用しているため。

対応国際規格の見直しの際に修正

提案を行う。

JISと国際規格との対応の程度の全体評価:ISO 28881:2013,MOD

2

B

6

0

3

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

53

B 6032:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

B

6

0

3

2

:

2

0

1

6

2019年7月1日の法改正により名称が変わりました。まえがきを除き、本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。