B 2809:2018

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 種類······························································································································· 2

5 性能······························································································································· 2

5.1 保持性能 ······················································································································ 2

5.2 めっき性能 ··················································································································· 2

6 構造,形状及び寸法 ·········································································································· 2

6.1 構造 ···························································································································· 2

6.2 形状 ···························································································································· 2

6.3 寸法 ···························································································································· 4

7 外観······························································································································· 5

8 材料······························································································································· 5

9 製造方法························································································································· 5

9.1 グリップ本体 ················································································································ 5

9.2 表面処理 ······················································································································ 5

10 試験 ····························································································································· 5

10.1 引張試験 ····················································································································· 5

10.2 めっき試験 ·················································································································· 6

11 検査 ····························································································································· 6

11.1 検査の種類 ·················································································································· 6

11.2 形式検査 ····················································································································· 7

11.3 受渡検査 ····················································································································· 7

12 表示 ····························································································································· 7

13 製品の呼び方 ················································································································· 7

14 使用基準及び点検基準 ····································································································· 7

附属書A(参考)鋳造製ワイヤグリップ(MR形) ····································································· 8

附属書B(参考)鋳造製ワイヤグリップ(MS形) ···································································· 11

附属書C(参考)ワイヤグリップの使用基準の例 ······································································ 14

附属書D(参考)ワイヤグリップの点検基準の例 ······································································ 16

B 2809:2018

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

産業機械工業会(JSIM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。

これによって,JIS B 2809:2009は改正され,この規格に置き換えられた。

なお,平成31年3月19日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS B 2809:2009によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

日本工業規格 JIS

B 2809:2018

ワイヤグリップ

U-bolt wire rope grips

序文

この規格は,1966年に制定され,その後4回の改正を経て今日に至っている。前回の改正は2009年に

行われたが,その後の技術的進歩に対応するために改正した。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,ワイヤロープの締付けに用いる鍛造製ワイヤグリップ(以下,グリップという。)について

規定する。

注記 鋳造製ワイヤグリップは適用範囲外であるが,参考として附属書A及び附属書Bに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 0148 巻上機−用語

JIS B 0209-1 一般用メートルねじ−公差−第1部:原則及び基礎データ

JIS B 0415 鋼の熱間型鍛造品公差(ハンマ及びプレス加工)

JIS B 1051 炭素鋼及び合金鋼製締結用部品の機械的性質−強度区分を規定したボルト,小ねじ及び

植込みボルト−並目ねじ及び細目ねじ

JIS B 1052-2 炭素鋼及び合金鋼製締結用部品の機械的性質−第2部:強度区分を規定したナット−並

目ねじ及び細目ねじ

JIS B 1181 六角ナット

JIS B 1256 平座金

JIS G 3101 一般構造用圧延鋼材

JIS G 3525 ワイヤロープ

JIS H 0401 溶融亜鉛めっき試験方法

JIS H 8641 溶融亜鉛めっき

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS B 0148による。

2

B 2809:2018

4

種類

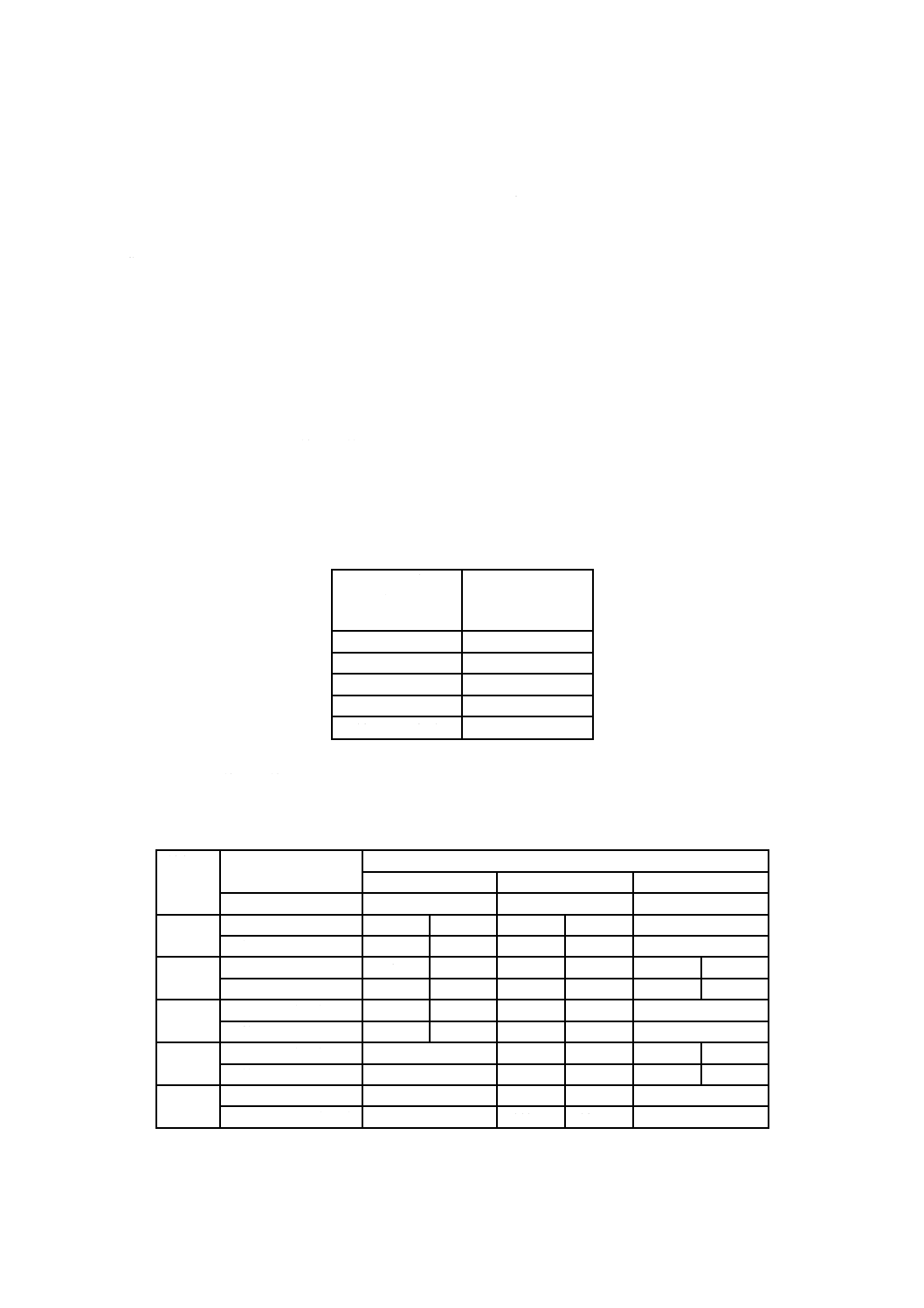

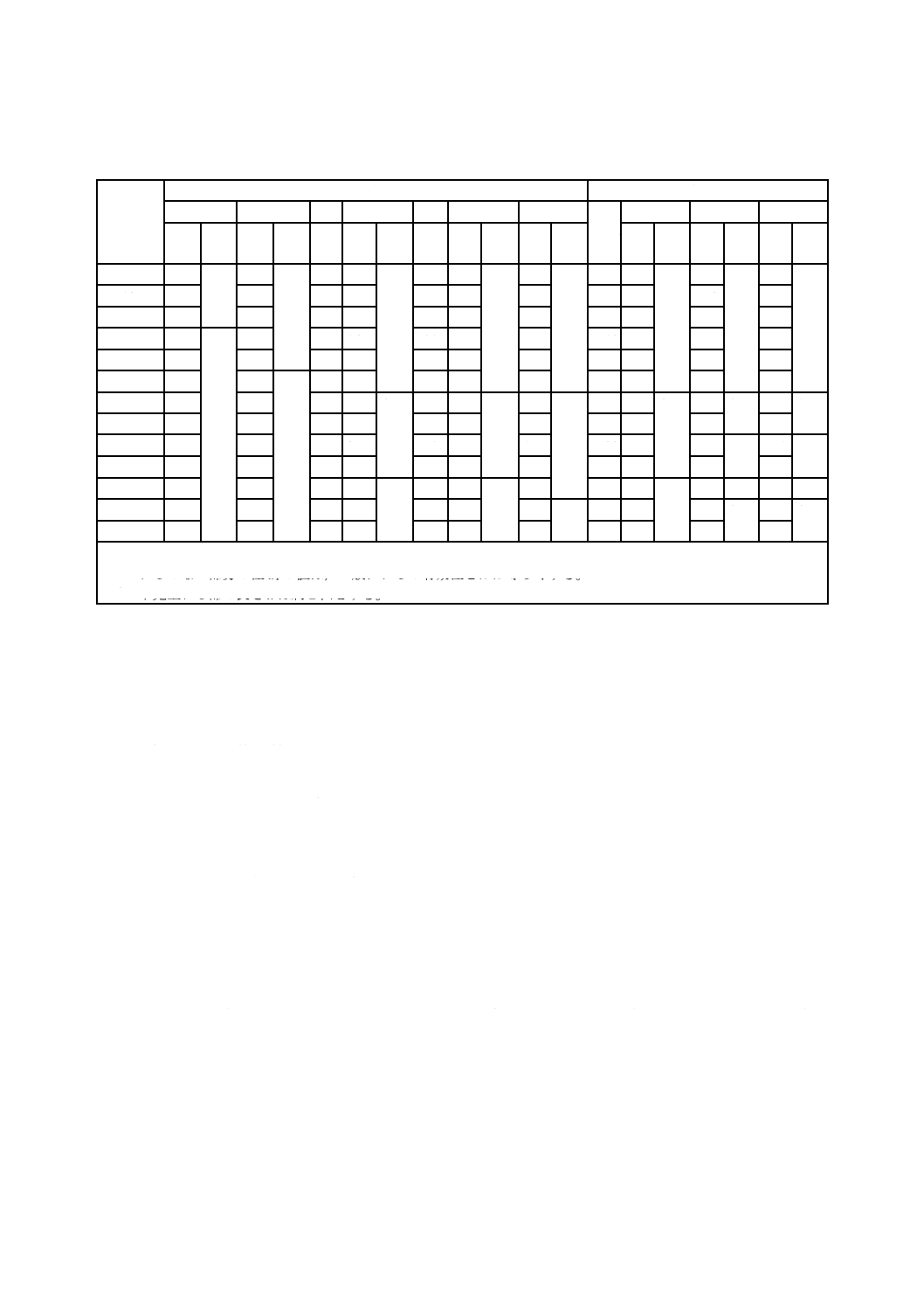

グリップの種類は,ワイヤロープの公称径によって表1のとおり区分する。

種類を表す記号は,製造方法が鍛造であることを示す記号F及び表1で区分するロープの公称径に対応

する数字によって示す。

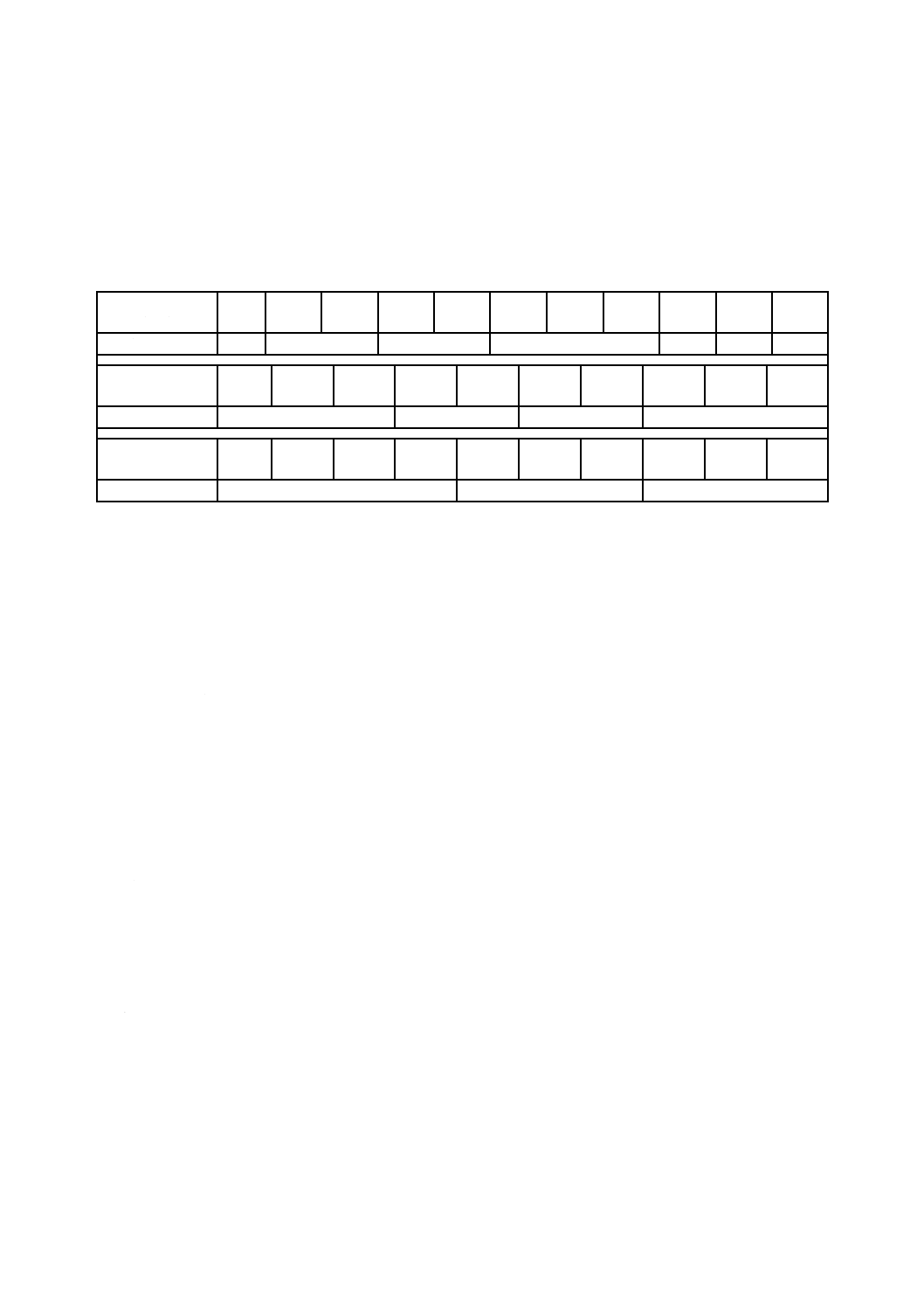

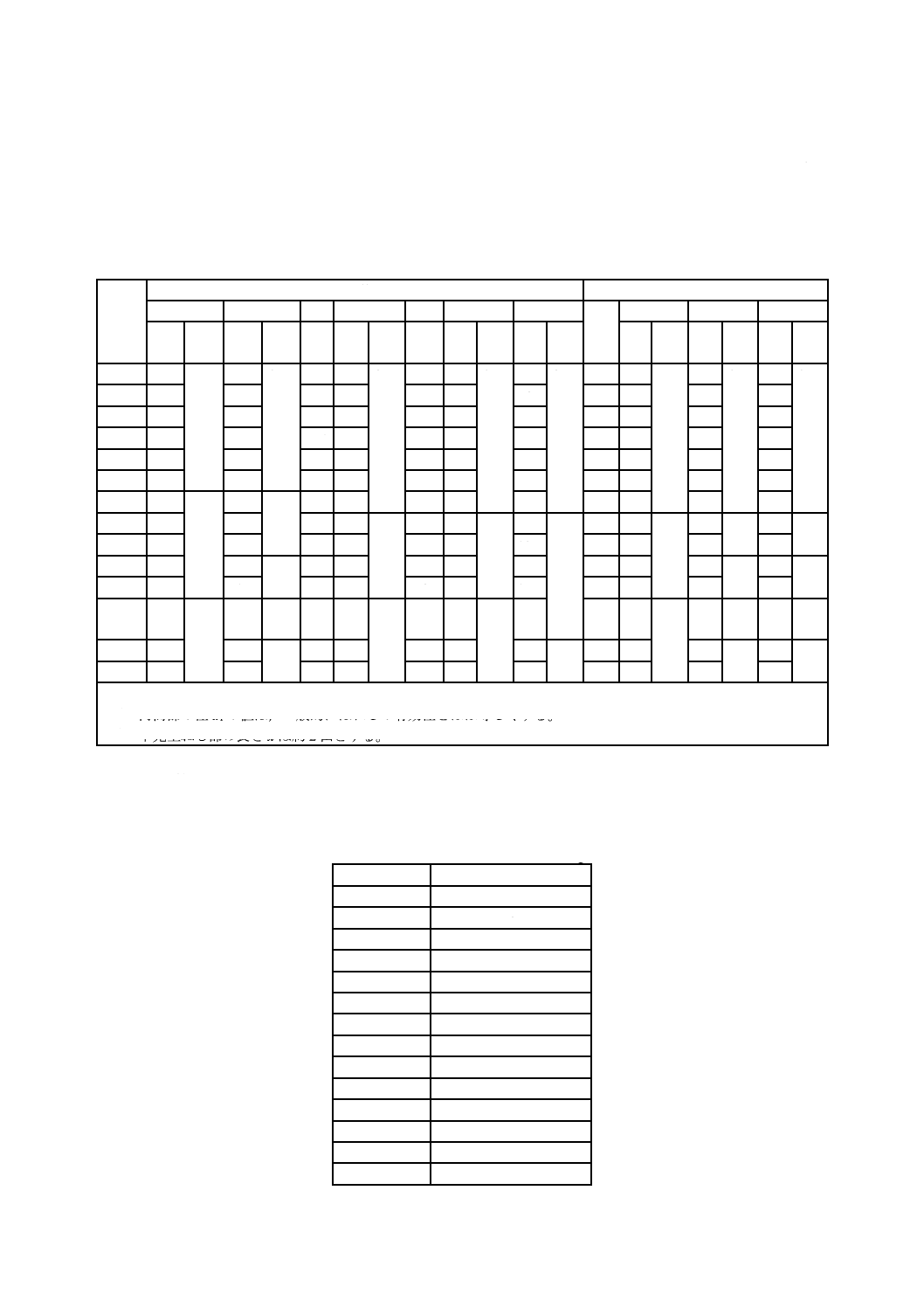

表1−種類

ロープの公称径

(mm)

6

6.3

8

9

10

11.2

12

12.5

14

16

18

種類の記号

F6

F8

F10

F12

F14

F16

F18

ロープの公称径

(mm)

20

22

22.4

24

25

26

28

30

31.5

32

種類の記号

F20-22

F24-25

F26-28

F30-32

ロープの公称径

(mm)

33.5

35.5

36

37.5

40

42.5

45

47.5

48

50

種類の記号

F33-38

F40-45

F47-50

5

性能

5.1

保持性能

保持性能は,10.1の試験を行ったとき,次の各項目に適合しなければならない。

a) 保持力で3分間保ったとき,2本のワイヤロープ間の滑り量は3 mm以下でなければならない。

b) 保持力を取り除いてグリップを取り外したとき,ワイヤロープの素線の切断及びグリップのねじ部そ

の他の各部に割れ及び損傷があってはならない。

5.2

めっき性能

めっき性能は,10.2の試験を行ったとき,JIS H 8641の表2(付着量及び硫酸銅試験回数)に規定する

硫酸銅試験回数を繰り返しても終止点に達してはならない。

6

構造,形状及び寸法

6.1

構造

グリップは,本体,Uボルト及び六角ナットで構成する。

六角ナットは,JIS B 1181の附属書JAに規定する1種の六角ナット又はJIS B 1181に規定する六角ナ

ット−Cとする。1種の六角ナットを使用する場合は,面取りをしていない側が本体に接触するようにね

じ込まなければならない。六角ナット−Cを使用する場合は,JIS B 1256に規定する平座金の小形又は並

形を併用しなければならない。

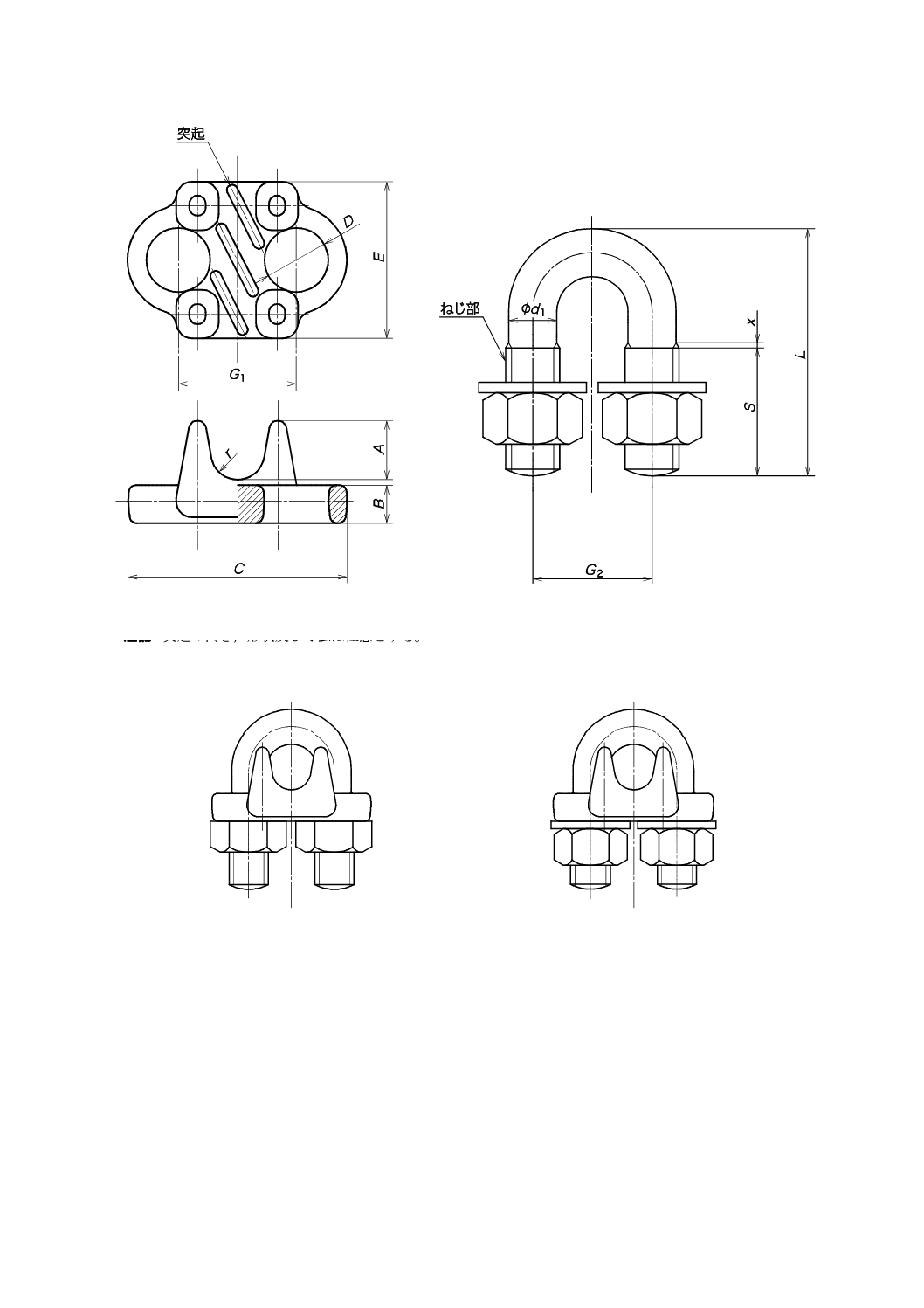

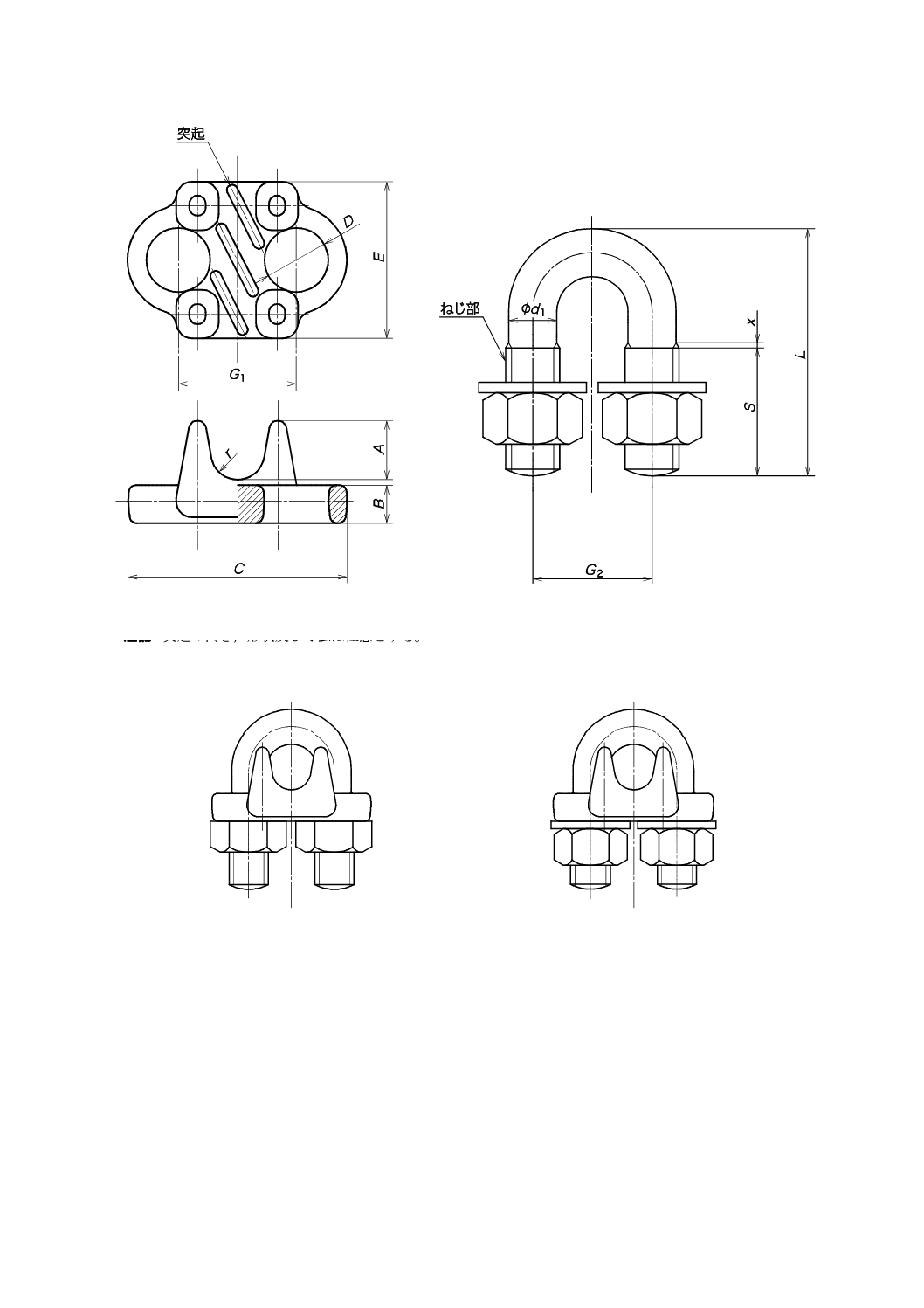

6.2

形状

グリップの形状は,図1及び図2による。

3

B 2809:2018

a) 本体

b) Uボルト,六角ナット,座金

注記 突起の向き,形状及び寸法は任意とする。

図1−グリップの形状

a) 1種の六角ナットを使用した場合

b) 六角ナット−Cを使用した場合

図2−グリップの組立図

4

B 2809:2018

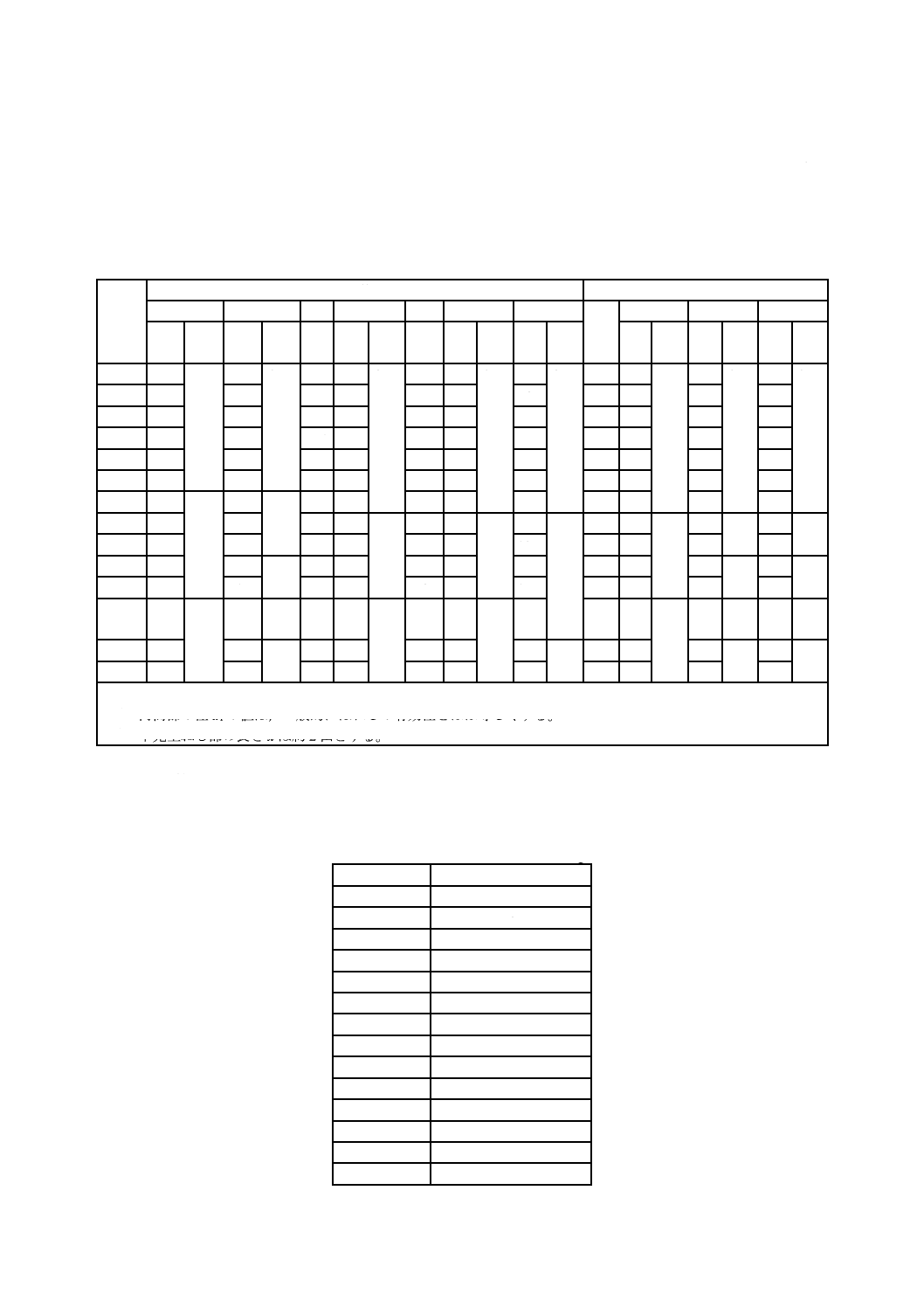

6.3

寸法

グリップの寸法は,表2による。Uボルト及び六角ナットのねじの寸法許容差は,JIS B 0209-1を適用

し,Uボルトは8g,六角ナットは7Hとする。

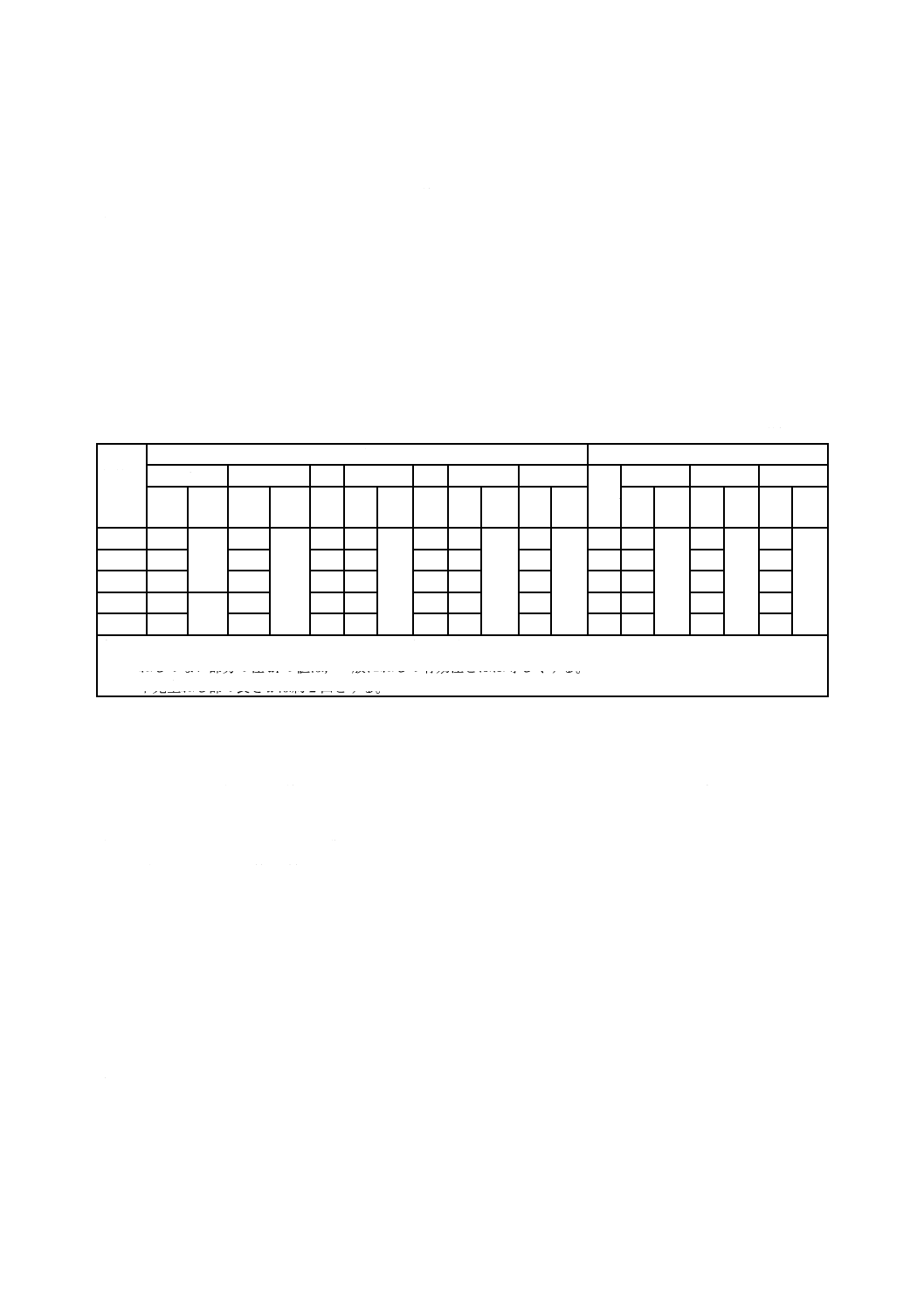

表2−寸法

単位 mm

種類の

記号

本体a)

Uボルトb), c)

A

B

C

D

E

G1

r

ねじ

の呼

び

G2

L

S

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

基準

寸法

許容

差

基準

寸法

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

許容

差

F6

10 +0.5

−1.5

6 +1.0

−0.3

30

7

±0.5 24.5 14 ±0.5 3.5 ±0.5 M6

14 ±1.0 35 ±1.5 20 ±1.5

F8

12

6

36 10

31

18

4.5

M8

18

40

20

F10

15

7

45 12

35

22

5.5

M10 22

50

28

F12

18

8

51 14.5

39

26

6.5

M12 26

60

35

F14

21

9

53 14.5

45

28

7.5

M12 28

65

40

F16

24

10

60 16.5

48

32

8.5

M14 32

75

45

F18

25 +0.5

−2.5

11 +1.5

−0.3

62 16.5

53

34

9.5

M14 34

80

50

F20-22

31

12

78 21.5 ±0.8 62

44 ±1.0 12

±1.0 M18 44 ±1.5 100 ±2.0 60 ±2.0

F24-25

34

13

86 23.5

68

48

13.5

M20 48

110

65

F26-28

39

14 +1.5

−0.4

94 25.5

75

54

15

M22 54

120 ±2.5 70 ±2.5

F30-32

42

15

98 25.5

79

58

17

M22 58

130

75

F33-38

49 +1.0

−3.0

16 +2.0

−0.4

120 31.5 ±1.0 93

70 ±1.5 20

M27 70 ±2.0 150 ±3.0 85 ±3.0

F40-45

53

19 +2.0

−0.5

136 34.5

100

80

24.5 ±2.0 M30 80

175 ±3.5 95 ±3.5

F47-50

60

21

150 37.5

115

89

27

M33 89

195

100

注a) 寸法C及びEの許容差は,JIS B 0415に規定する並級による。

b) 円筒部の径d1の値は,一般的にはねじの有効径とほぼ等しくする。

c) 不完全ねじ部の長さxは約2山とする。

本体の計算上の質量を,表3に示す。

表3−本体の計算質量

単位 g

種類の記号

計算質量

F6

45 〜

55

F8

75 〜

85

F10

140 〜 150

F12

210 〜 230

F14

250 〜 270

F16

370 〜 400

F18

430 〜 460

F20-22

700 〜 810

F24-25

1 000 〜 1 100

F26-28

1 400 〜 1 500

F30-32

1 500 〜 1 700

F33-38

2 600 〜 2 900

F40-45

3 900 〜 4 400

F47-50

5 400 〜 6 100

5

B 2809:2018

7

外観

グリップの本体,Uボルト及び六角ナットの表面は滑らかで,使用上有害な割れ,きず,かえり,形ず

れなどの欠点があってはならない。表面処理を施したものについては,膨れ,きず,素地露出などの欠点

があってはならない。

8

材料

材料は,次による。

a) グリップの本体の機械的性質は,JIS G 3101に規定するSS400又はこれと同等以上にする。

b) Uボルトの機械的性質は,JIS B 1051に規定する強度区分4.6以上6.8以下とする。

c) 六角ナットの機械的性質は,JIS B 1181の附属書JBに規定する強度区分4T,5T若しくは6T,又は

JIS B 1052-2に規定する強度区分5若しくは6とする。

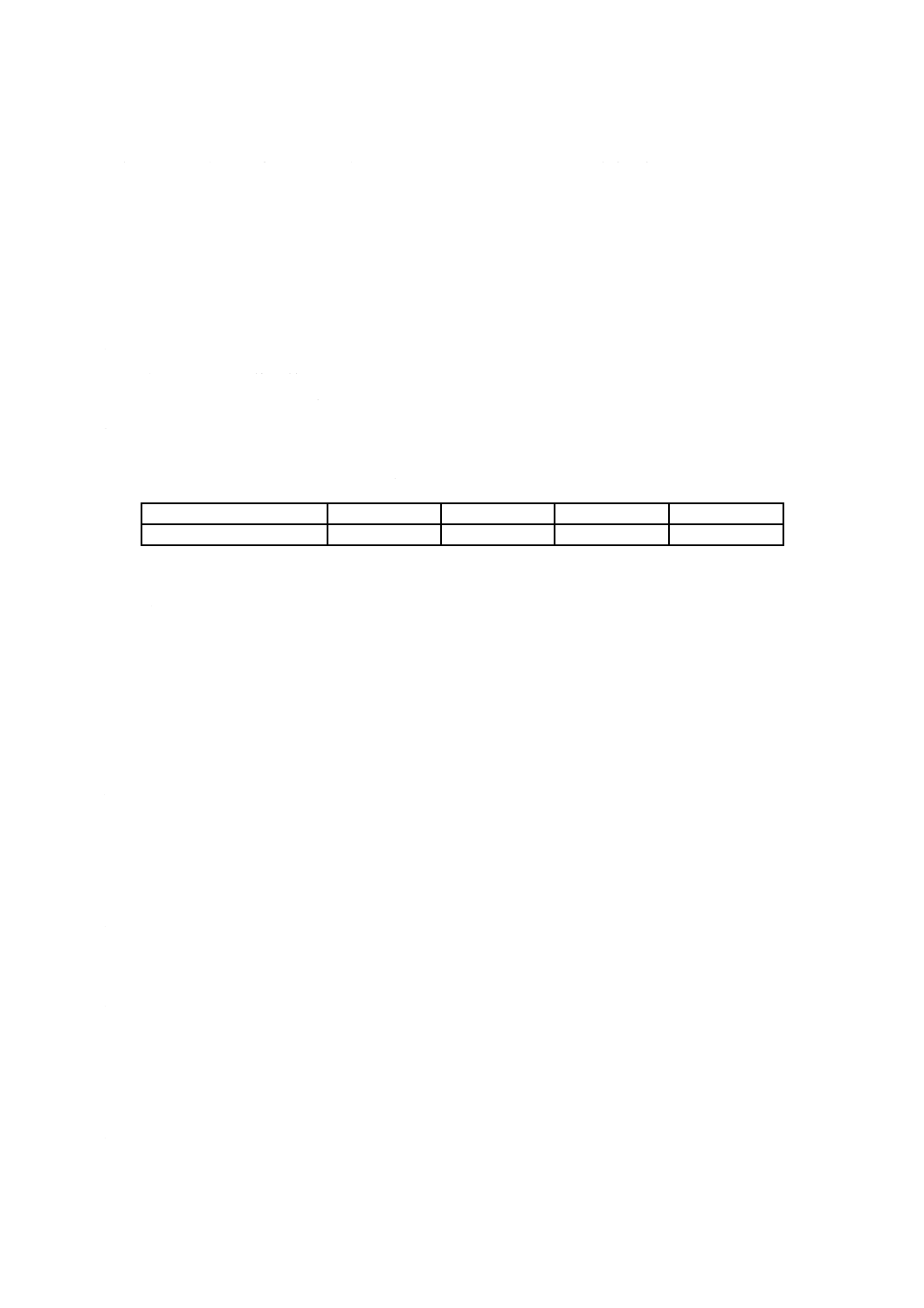

d) Uボルトと六角ナットとの組合せは,表4のとおりとする。

表4−Uボルトと六角ナットとの組合せ

Uボルトの強度区分

4.6

4.8

5.8

6.8

六角ナットの強度区分

4T,5T,5

4T,5T,5

5T,5

6T,6

9

製造方法

9.1

グリップ本体

グリップの本体は,鍛造によって成形する。

9.2

表面処理

表面処理は,次による。

a) めっきを施す場合は,JIS H 8641に規定する溶融亜鉛めっきの1種Aとする。

b) 溶融亜鉛めっきを施した場合のねじの寸法許容差は受渡当事者間の協定による。このとき,Uボルト

及び六角ナットのねじ部は,無理なくねじ込めるものでなければならない。

c) 溶融亜鉛めっき以外の表面処理については受渡当事者間の協定による。

10 試験

10.1 引張試験

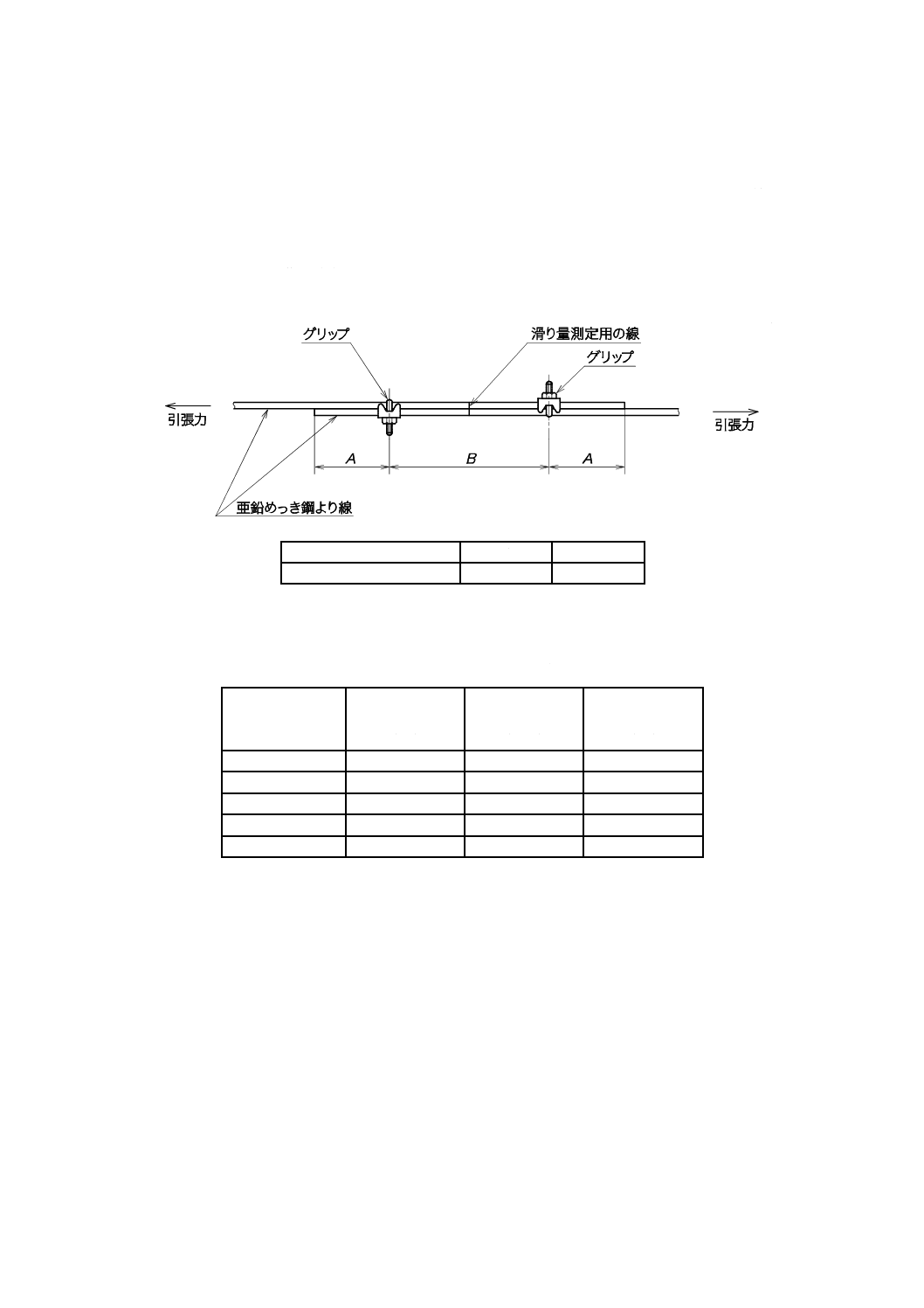

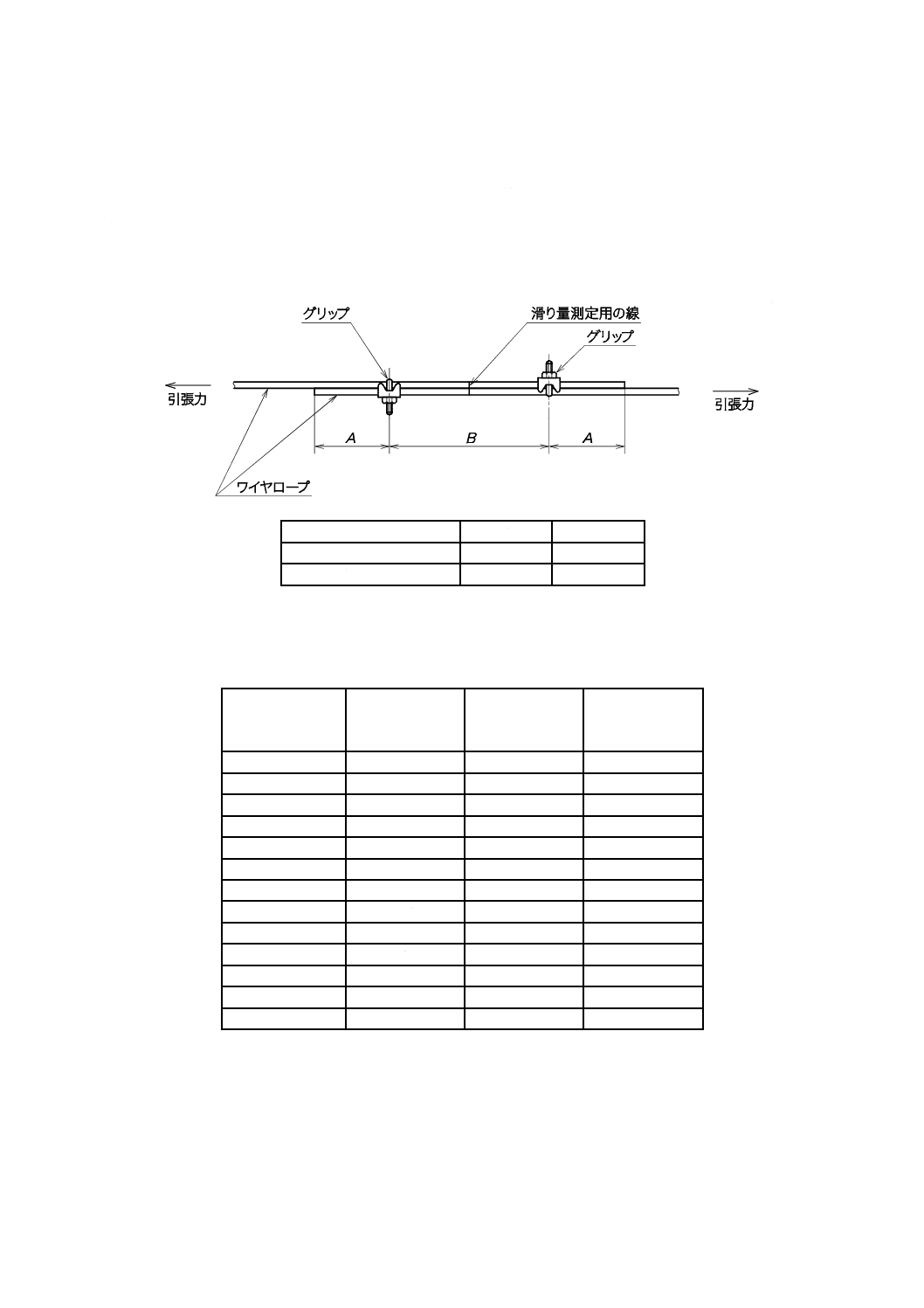

引張試験は,次による。

a) 引張試験に使用するワイヤロープはJIS G 3525に規定する6×24又は6×37,普通Zよりとし,グリ

ップの表面処理がない場合は裸ロープ,グリップの表面処理が溶融亜鉛めっきの場合はめっきロープ

を組み合わせる。

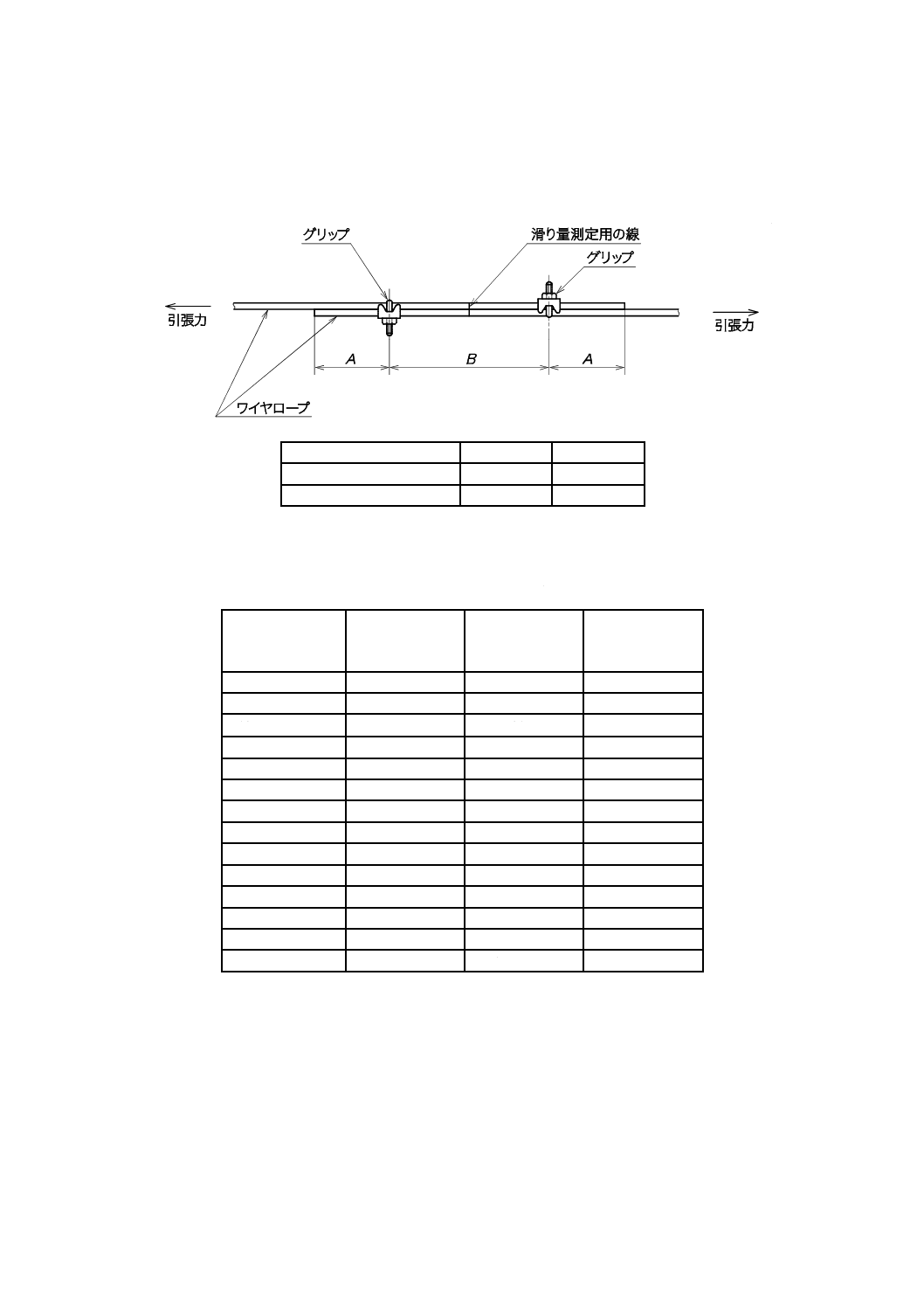

b) 試験するグリップに対して適用可能な径のワイヤロープのうち一つを選び,そのワイヤロープにグリ

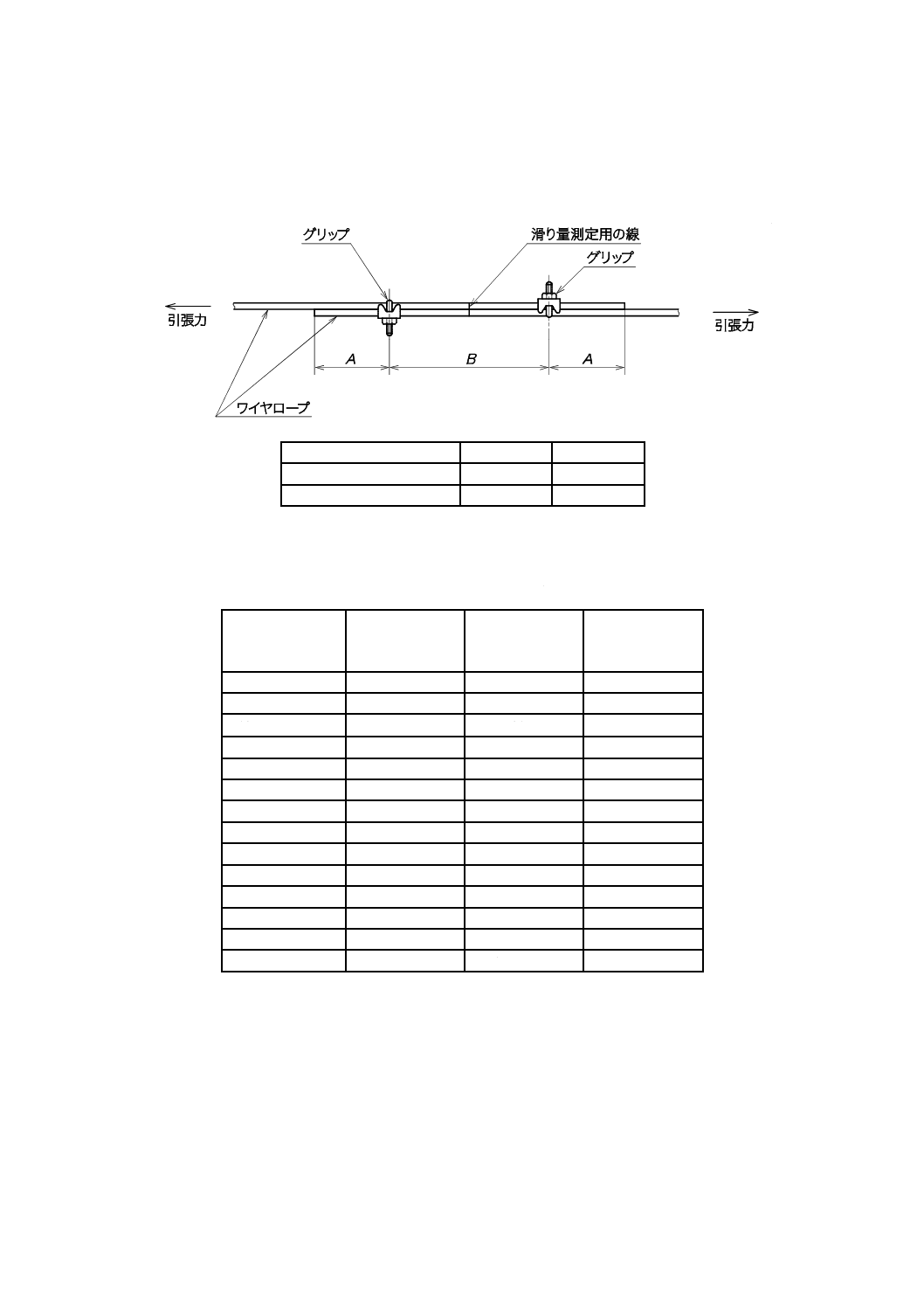

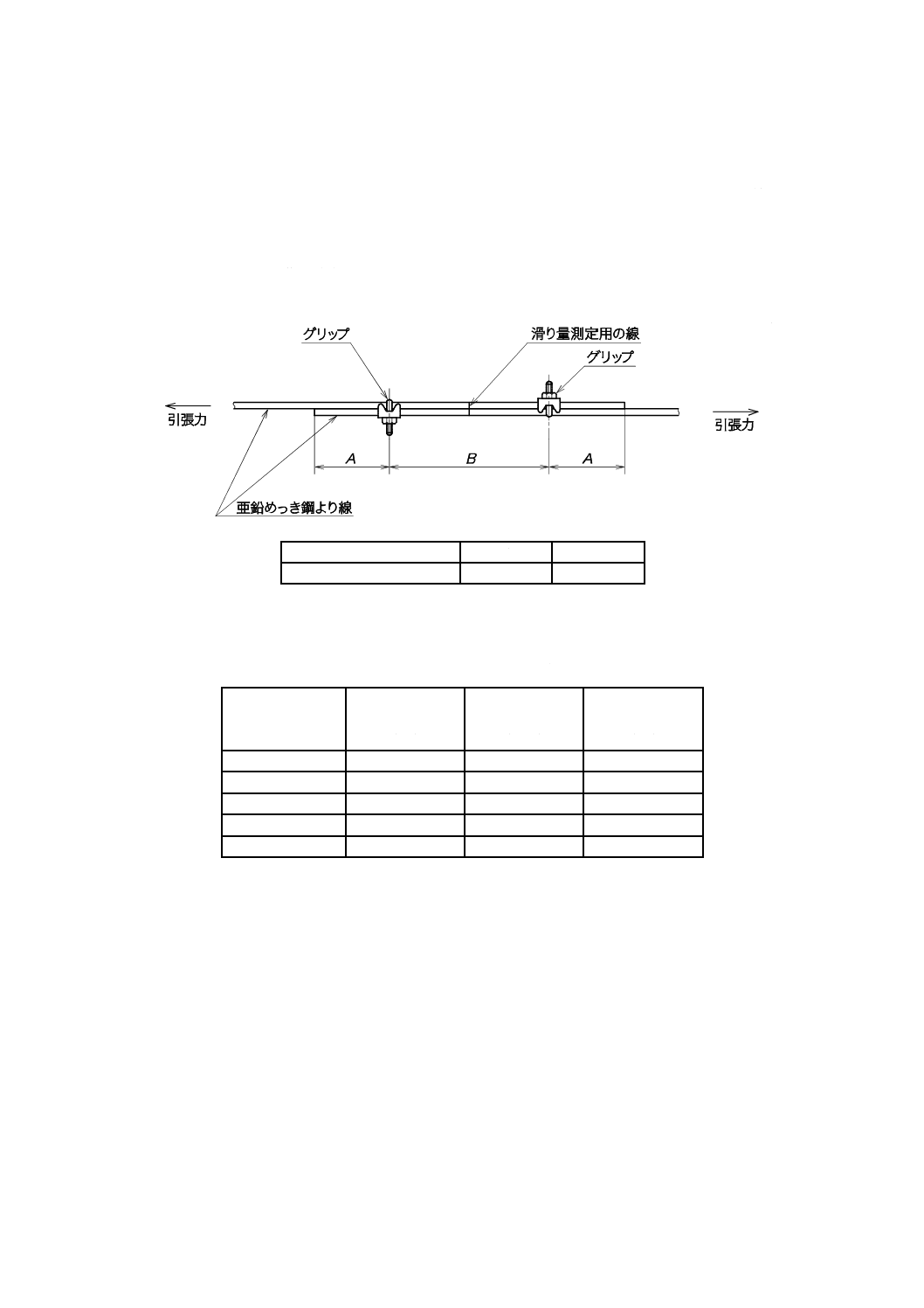

ップ2個を図3のように取り付け,2本のワイヤロープに直接又はテープなどを貼ることで2本のワ

イヤロープに共通した線を図3に示すB部の中央の位置に書く。

c) 表5に示す締付トルクで締め付けた後,ワイヤロープの両端に引張力を徐々に加え,表5に示す引張

力に達したとき,表5に示す締付トルクで再締付けを行う。

d) さらに,引張力を徐々に増加して,表5に示す保持力で3分間保った後,2本のワイヤロープ間の滑

り量を測定する。滑り量は,b)において書いた共通の線が引張力によって隔たった距離から求める。

6

B 2809:2018

e) 次に保持力を取り除いてグリップを取り外し,ワイヤロープの素線の切断の有無及びグリップのねじ

部その他各部の割れ及び損傷の有無を調べる。

単位 mm

種類の記号

A

B

F6からF14まで

70

150

F16からF47-50まで

100

200

図3−引張試験

表5−引張力,締付トルク及び保持力

種類の記号

再締付けを行う

ときの引張力

(kN)

締付トルク及び

再締付トルク

(N・m)

保持力

(kN)

F6

2.9

9.8

4.9

F8

6

17

8.5

F10

9

30

14

F12

12.5

45

20

F14

18

67

28

F16

23

106

36

F18

30

106

43

F20-22

45

250

60

F24-25

53

335

63

F26-28

71

425

85

F30-32

95

425

106

F33-38

132

630

150

F40-45

180

850

200

F47-50

224

1 250

250

10.2 めっき試験

溶融亜鉛めっきの均一性試験方法は,JIS H 0401による。

なお,この試験では,製品をそのまま試験片とする。

11 検査

11.1 検査の種類

検査の種類は,形式検査及び受渡検査の2種類とする。

7

B 2809:2018

なお,検査のための抜取り方式は,受渡当事者間の協定による。

11.2 形式検査

形式検査は,次の項目について箇条10の試験を行い,箇条5〜箇条9の規定に適合しなければならない。

なお,形式検査は,新規の設計によるもの並びに構造,形状,材料及び製造方法の変更によって新規設

計とみなされるものについて行う。

a) 保持性能(5.1及び10.1参照)

b) めっき性能(5.2及び10.2参照)

c) 構造,形状及び寸法(箇条6)

d) 外観(箇条7)

e) 材料(箇条8)

f)

製造方法(箇条9)

11.3 受渡検査

受渡検査は,次の項目について検査を行い,各規定に適合しなければならない。

なお,受渡検査は既に形式検査で性能が確認されたものについて,製品の受渡しをする場合に行う。

a) 外観(箇条7)

b) 表示(箇条12)

12 表示

グリップの本体の見やすい箇所に,次の事項を表示する。ただし,グリップの本体への表示が困難な場

合は,省略してもよい。

a) 種類の記号

b) 製造業者名又はその略号1)

c) 製造ロット番号又はその略号

注1) 製造業者名の略号は,できるだけ登録商標とするのがよい。

13 製品の呼び方

グリップの呼び方は,規格番号又は規格の名称,種類の記号,材料及び表面処理2)による。

なお,材料は省略してもよいが,材料が指定されたときは必ず記す。

注2) 表面処理は,必要に応じて両括弧を付けて記す。

例1 JIS B 2809 F8

例2 ワイヤグリップ F18 SS400 (溶融亜鉛めっき)

規格番号又は

種類の (材料)

(表面処理)

規格の名称

記号

14 使用基準及び点検基準

使用者は,実際に使用する条件においてグリップが十分な保持性能を発揮するために必要な取付個数,

取付間隔及び締付トルクについて製造業者に確認することが望ましい。

グリップの使用基準及び点検基準の例を,附属書C及び附属書Dに示す。

8

B 2809:2018

附属書A

(参考)

鋳造製ワイヤグリップ(MR形)

JIS G 3525に規定するワイヤロープの締付けに用いる鋳造製ワイヤグリップについて,広く使用されて

いることから,その種類,保持性能,寸法,材料,グリップ本体の製造方法及び引張試験について,参考

として記載する。

なお,めっき性能,構造,形状,外観,表面処理,めっき試験,検査,表示及び製品の呼び方について

は,鍛造製ワイヤグリップと同じである。

A.1 種類

グリップの種類は,ワイヤロープの公称径によって表A.1のとおり区分する。

種類を表す記号は,製造方法が鋳造であることを示す記号M,ワイヤロープ用であることを示す記号R

及び表A.1で区分するロープの公称径に対応する数字によって示す。

表A.1−種類

ロープの公称径

(mm)

6.3

8

9

10

11.2

12

12.5

14

16

18

種類の記号

MR8

MR10

MR12

MR14

MR16

MR18

ロープの公称径

(mm)

20

22

22.4

24

25

26

28

30

31.5

32

種類の記号

MR20-22

MR24-25

MR26-28

MR30-32

ロープの公称径

(mm)

33.5

35.5

36

37.5

40

42.5

45

47.5

48

50

種類の記号

MR33-38

MR40-45

MR47-50

A.2 保持性能

保持性能は,A.6の試験を行ったとき,次の各項目に適合しなければならない。

a) 保持力で3分間保ったとき,2本のワイヤロープ間の滑り量は3 mm以下でなければならない。

b) 保持力を取り除いてグリップを取り外したとき,ワイヤロープの素線の切断及びグリップのねじ部そ

の他の各部に割れ及び破損があってはならない。

A.3 寸法

グリップの寸法は,表A.2による。Uボルト及び六角ナットのねじの寸法許容差は,JIS B 0209-1を適

用し,Uボルトは8g,六角ナットは7Hとする。

9

B 2809:2018

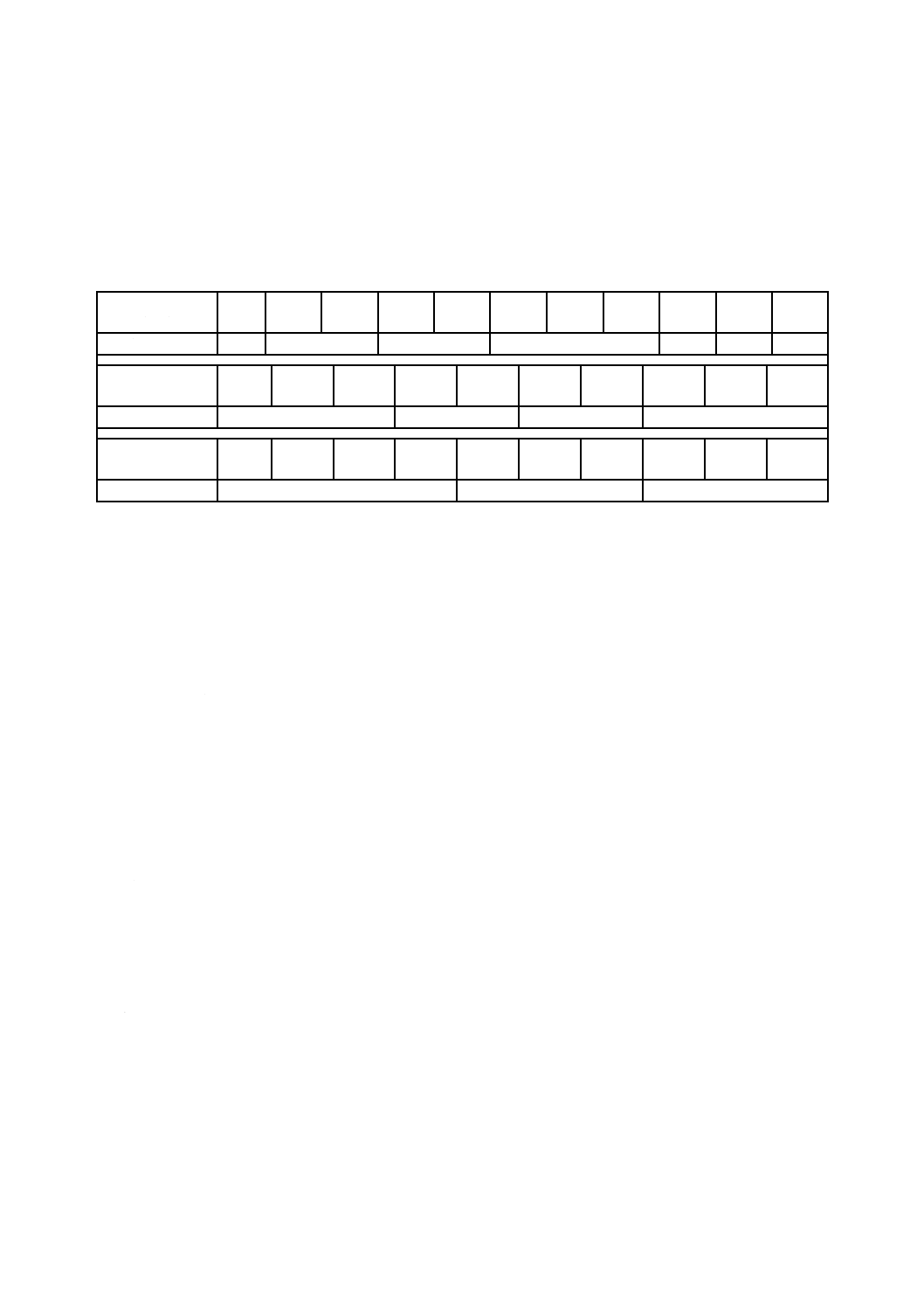

表A.2−寸法

単位 mm

種類の

記号

本体a)

Uボルトb), c)

A

B

C

D

E

G1

r

ねじ

の呼

び

G2

L

S

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

基準

寸法

許容

差

基準

寸法

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

許容

差

MR8

13 ±1.0 6 ±1.0 36 10 ±0.5 23

18 ±0.5 4.5 ±0.5 M8

18 ±1.0 40 ±1.5 20 ±1.5

MR10

16

7

45 12

26

22

5.5

M10 22

50

28

MR12

19

8

51 14.5

30

26

6.5

M12 26

60

35

MR14

22 ±2.0 9

53 14.5

30

28

7.5

M12 28

65

40

MR16

25

10

60 16.5

34

32

8.5

M14 32

75

45

MR18

28

11 ±1.5 62 16.5

34

34

9.5

M14 34

80

50

MR20-22

36

12

78 21.5 ±0.8 43

44 ±1.0 12 ±1.0 M18 44 ±1.5 100 ±2.0 60 ±2.0

MR24-25

40

13

86 23.5

46

48

13.5

M20 48

110

65

MR26-28

45

14

94 25.5

51

54

15

M22 54

120 ±2.5 70 ±2.5

MR30-32

51

15

98 25.5

53

58

17

M22 58

130

75

MR33-38

60

16

120 31.5 ±1.0 62

70 ±1.5 20

M27 70 ±2.0 150 ±3.0 85 ±3.0

MR40-45

72

19

136 34.5

70

80

24.5 ±2.0 M30 80

175 ±3.5 95 ±3.5

MR47-50

81

21

150 37.5

78

89

27

M33 89

195

100

注a) 寸法C及びEの許容差は,JIS G 5705に規定する並級による。

b) ねじのない部分の径d1の値は,一般にねじの有効径とほぼ等しくする。

c) 不完全ねじ部の長さxは約2山とする。

A.4 材料

材料は,次による。

a) グリップの本体の機械的性質は,JIS G 5502に規定するFCD350-22,JIS G 5705に規定するFCMB31-08

又はこれらと同等以上のものとする。

b) Uボルトの機械的性質は,JIS B 1051に規定する強度区分4.6以上6.8以下とする。

c) 六角ナットの機械的性質は,JIS B 1181の附属書JBに規定する強度区分4T,5T若しくは6T,又は

JIS B 1052-2に規定する強度区分5若しくは6とする。

A.5 グリップ本体の製造方法

グリップの本体は,鋳造によって成形する。

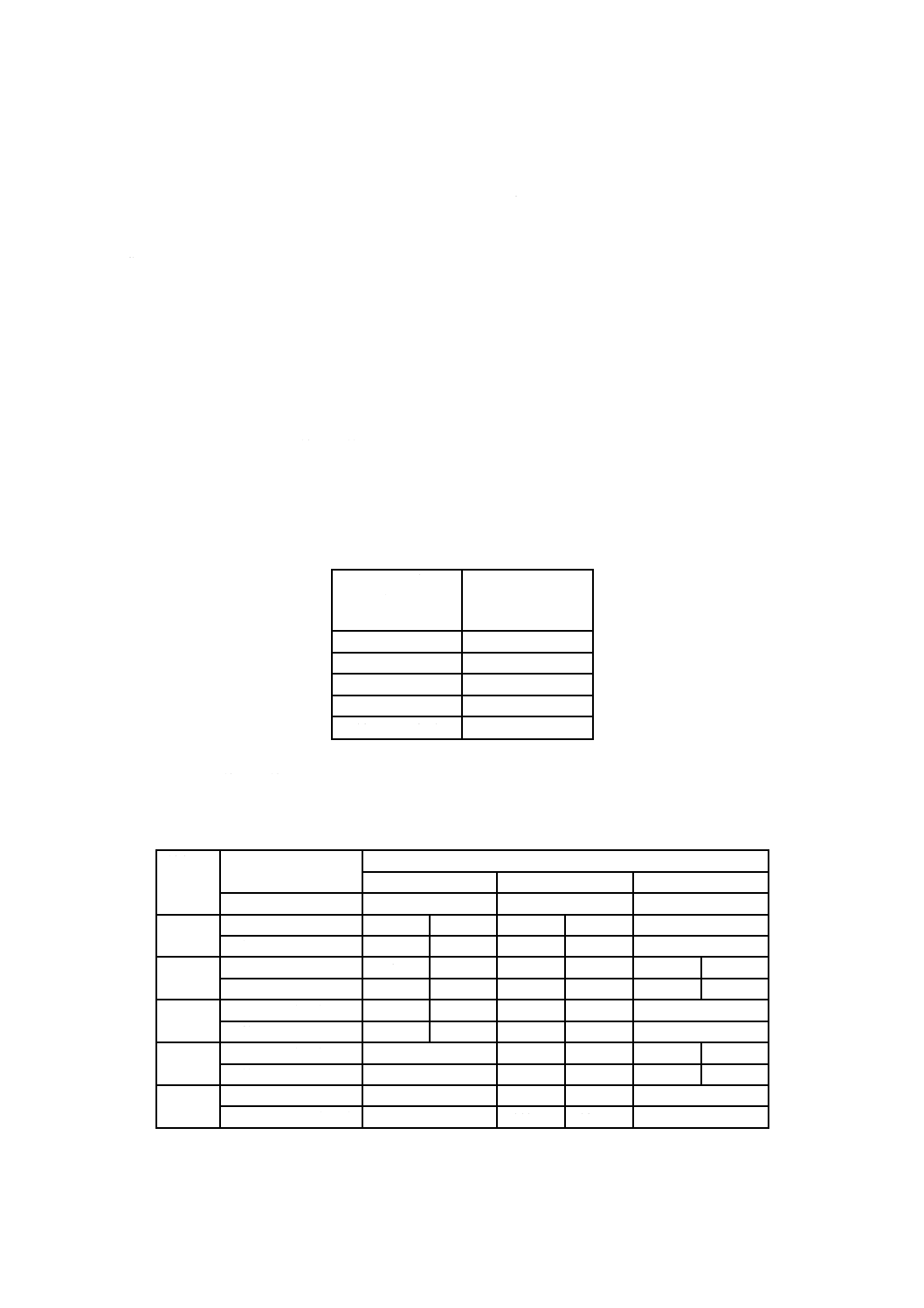

A.6 引張試験

引張試験は,次による。

a) 引張試験に使用するワイヤロープはJIS G 3525に規定する6×24,普通Zよりとし,グリップの表面

処理がない場合は裸ロープ,グリップの表面処理が溶融亜鉛めっきの場合はめっきロープを組み合わ

せる。

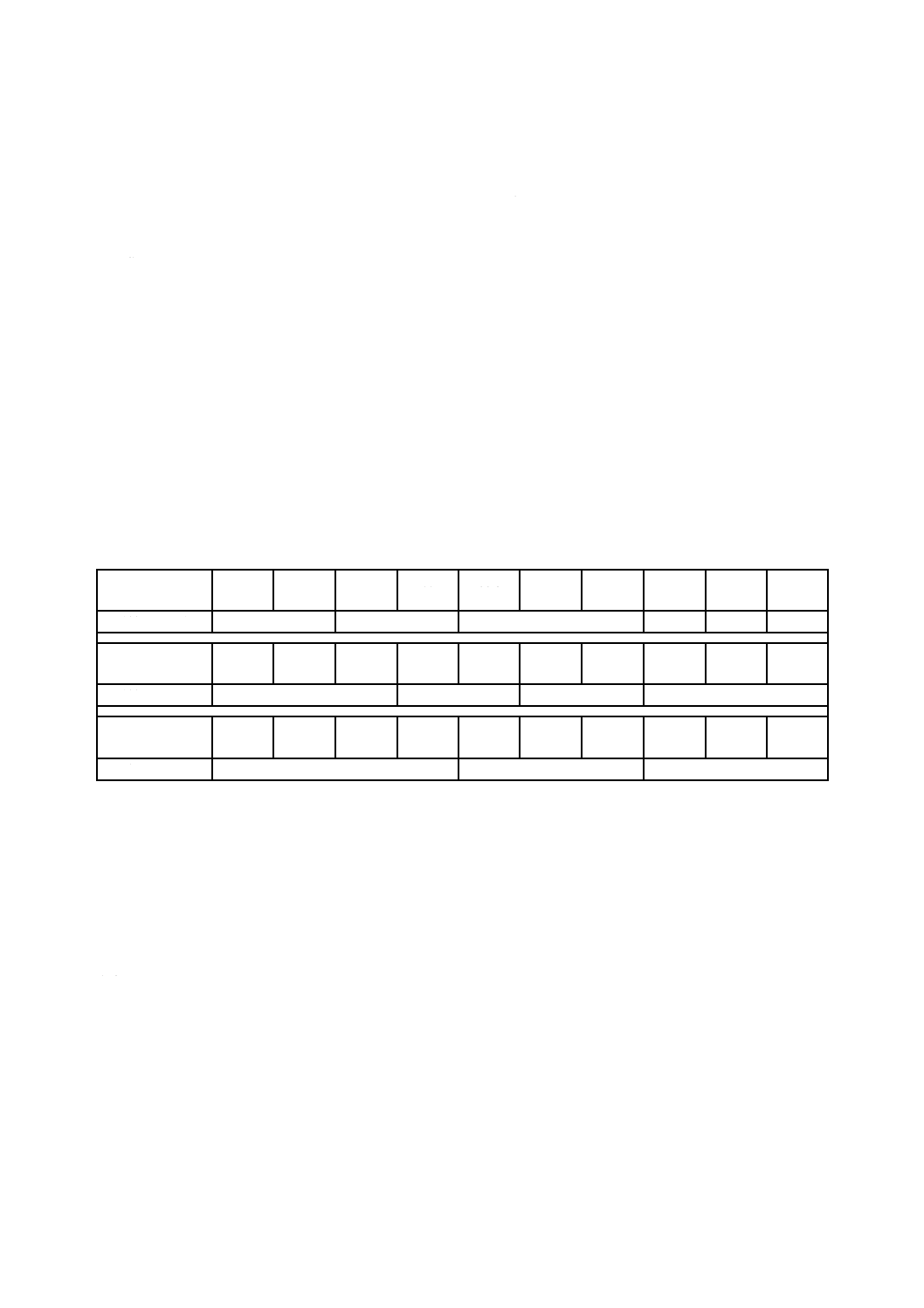

b) グリップ2個を,そのグリップが用いられる径のワイヤロープに図A.1のように取り付け,2本のワ

イヤロープに直接又はテープなどを貼ることで2本のワイヤロープに共通した線を図A.1に示すB部

の中央の位置に書く。

c) 表A.3に示す締付トルクで締め付けた後,ワイヤロープの両端に引張力を徐々に加え,表A.3に示す

10

B 2809:2018

引張力に達したとき,表A.3に示す締付トルクで再締付けを行う。

d) さらに,引張力を徐々に増加して,表A.3に示す保持力で3分間保った後,2本のワイヤロープ間の

滑り量を測定する。滑り量は,b)において書いた共通の線が引張力によって隔たった距離から求める。

e) 次に保持力を取り除いてグリップを取り外し,ワイヤロープの素線の切断の有無及びグリップのねじ

部その他各部の割れ及び損傷の有無を調べる。

単位 mm

種類の記号

A

B

MR8からMR14まで

70

150

MR16からMR47-50まで

100

200

図A.1−引張試験

表A.3−引張力,締付トルク及び保持力

種類の記号

再締付けを行う

ときの引張力

(kN)

締付トルク及び

再締付トルク

(N・m)

保持力

(kN)

MR8

6

17

8.5

MR10

9

30

14

MR12

12.5

45

20

MR14

18

67

28

MR16

23

106

36

MR18

30

106

43

MR20-22

45

250

60

MR24-25

53

335

63

MR26-28

71

425

85

MR30-32

95

425

106

MR33-38

132

630

150

MR40-45

180

850

200

MR47-50

224

1 250

250

11

B 2809:2018

附属書B

(参考)

鋳造製ワイヤグリップ(MS形)

JIS G 3537に規定する亜鉛めっき鋼より線(以下,鋼より線という。)の締付けに用いる鋳造製ワイヤグ

リップについて,広く使用されていることから,その種類,保持性能,寸法,材料,グリップ本体の製造

方法及び引張試験について,参考として記載する。

なお,めっき性能,構造,形状,外観,表面処理,めっき試験,検査,表示及び製品の呼び方について

は,鍛造製ワイヤグリップと同じである。

B.1

種類

グリップの種類は,鋼より線の計算外径によって表B.1のとおり区分する。

種類を表す記号は,製造方法が鋳造であることを示す記号M,鋼より線用であることを示す記号S及び

表B.1で区分する鋼より線計算外径に対応する数字によって示す。

表B.1−種類

鋼より線

計算外径

(mm)

種類の記号

6.0 〜

6.9

MS7

7.5 〜

9.0

MS9

9.3 〜 10.8

MS11

11.4 〜 13.0

MS13

13.5 〜 15.0

MS15

適合する鋼より線の素線構成及び断面積を表B.2に示す。

表B.2−鋼より線の素線構成及び断面積

種類の

記号

鋼より線の

素線構成

鋼より線の号別

1号

2号

3号

素線数 (本)

3

7

19

MS7

素線径 (mm)

2.9

3.2

2.0

2.3

−

計算断面積 (mm2)

19.8

24.1

22.0

29.1

−

MS9

素線径 (mm)

3.5

4.0

2.6

2.9

1.6

1.8

計算断面積 (mm2)

28.9

37.7

37.2

46.2

38.2

48.3

MS11

素線径 (mm)

4.3

4.5

3.2

3.5

2.0

計算断面積 (mm2)

43.6

47.7

56.3

67.3

59.7

MS13

素線径 (mm)

−

3.8

4.3

2.3

2.6

計算断面積 (mm2)

−

79.3

102

78.9

102

MS15

素線径 (mm)

−

4.5

5.0

2.9

計算断面積 (mm2)

−

111

137

125

12

B 2809:2018

B.2

保持性能

保持性能は,B.6の試験を行ったとき,次の各項目に適合しなければならない。

a) 保持力で3分間保ったとき,2本の鋼より線間の滑り量は3 mm以下でなければならない。

b) 保持力を取り除いてグリップを取り外したとき,鋼より線の素線の切断及びグリップのねじ部その他

の各部に割れ及び破損があってはならない。

B.3

寸法

グリップの寸法は,表B.3による。Uボルト及び六角ナットのねじの寸法許容差は,JIS B 0209-1を適

用し,Uボルトは8g,六角ナットは7Hとする。

表B.3−寸法

単位 mm

種類の

記号

本体a)

Uボルトb), c)

A

B

C

D

E

G1

r

ねじ

の呼

び

G2

L

S

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

基準

寸法

許容

差

基準

寸法

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

許容

差

基準

寸法

許容

差

MS7

10

±1.0

6

±1.0 45 12 ±0.5 26

22 ±0.5 4 ±0.5 M10 22 ±1.0 50 ±1.5 28 ±1.5

MS9

13

7

45 12

26

22

5

M10 22

50

28

MS11

16

7

45 12

26

22

6

M10 22

50

28

MS13

21

±2.0

10

53 14.5

30

28

7

M12 28

65

40

MS15

24

10

54 14.5

30

29

8

M12 29

70

40

注a) 寸法C及びEの許容差は,JIS G 5705に規定する並級による。

b) ねじのない部分の径d1の値は,一般にねじの有効径とほぼ等しくする。

c) 不完全ねじ部の長さxは約2山とする。

B.4

材料

材料は,次による。

a) グリップの本体の機械的性質は,JIS G 5502に規定するFCD350-22,JIS G 5705に規定するFCMB31-08

又はこれらと同等以上のものとする。

b) Uボルトの機械的性質は,JIS B 1051に規定する強度区分4.6以上6.8以下とする。

c) 六角ナットの機械的性質は,JIS B 1181の附属書JBに規定する強度区分4T,5T若しくは6T,又は

JIS B 1052-2に規定する強度区分5若しくは6とする。

B.5

グリップ本体の製造方法

グリップの本体は,鋳造によって成形する。

B.6

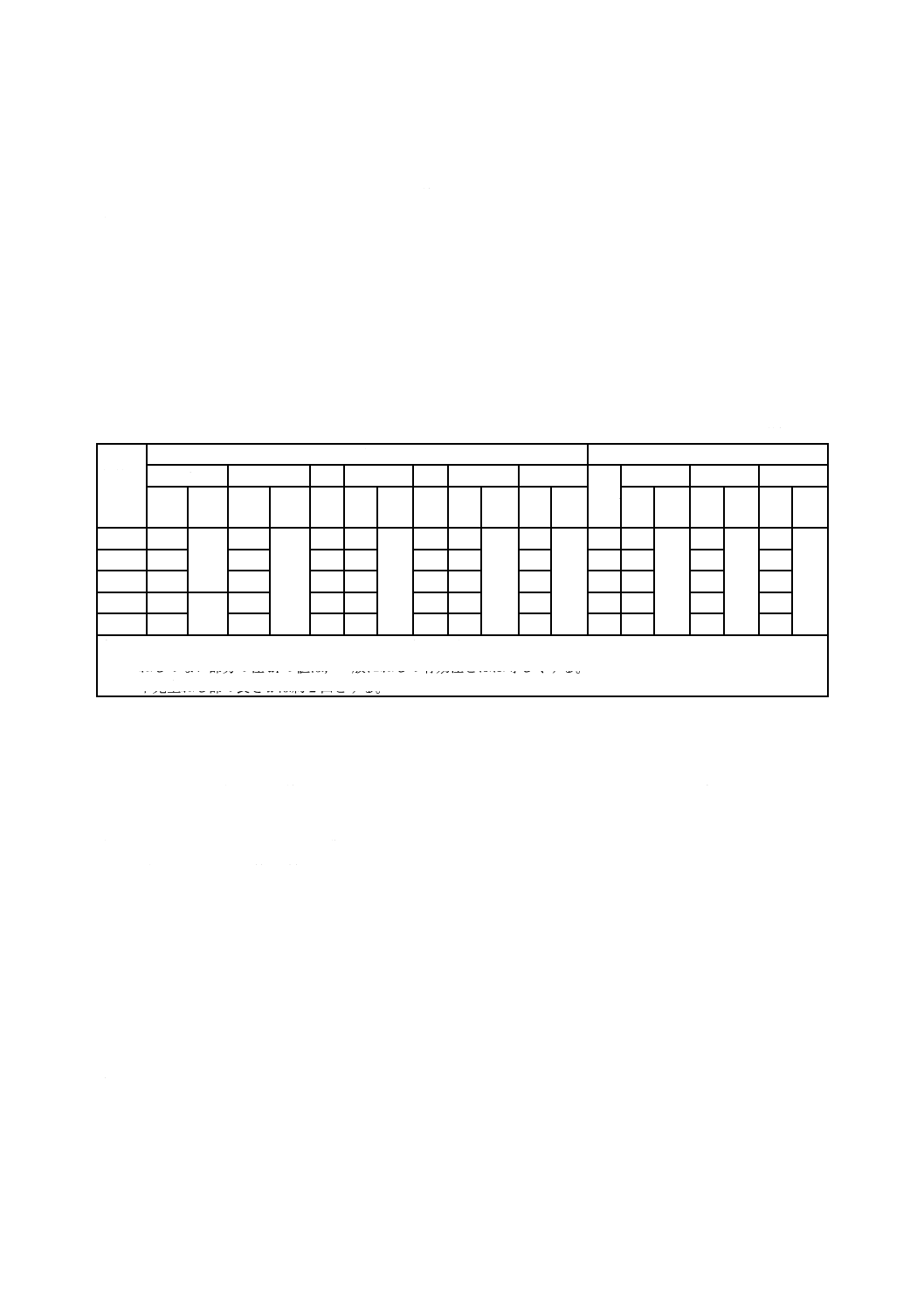

引張試験

引張試験は,次による。

a) 引張試験に使用する鋼より線はJIS G 3537に規定する1×7(a),2種,A級とする。

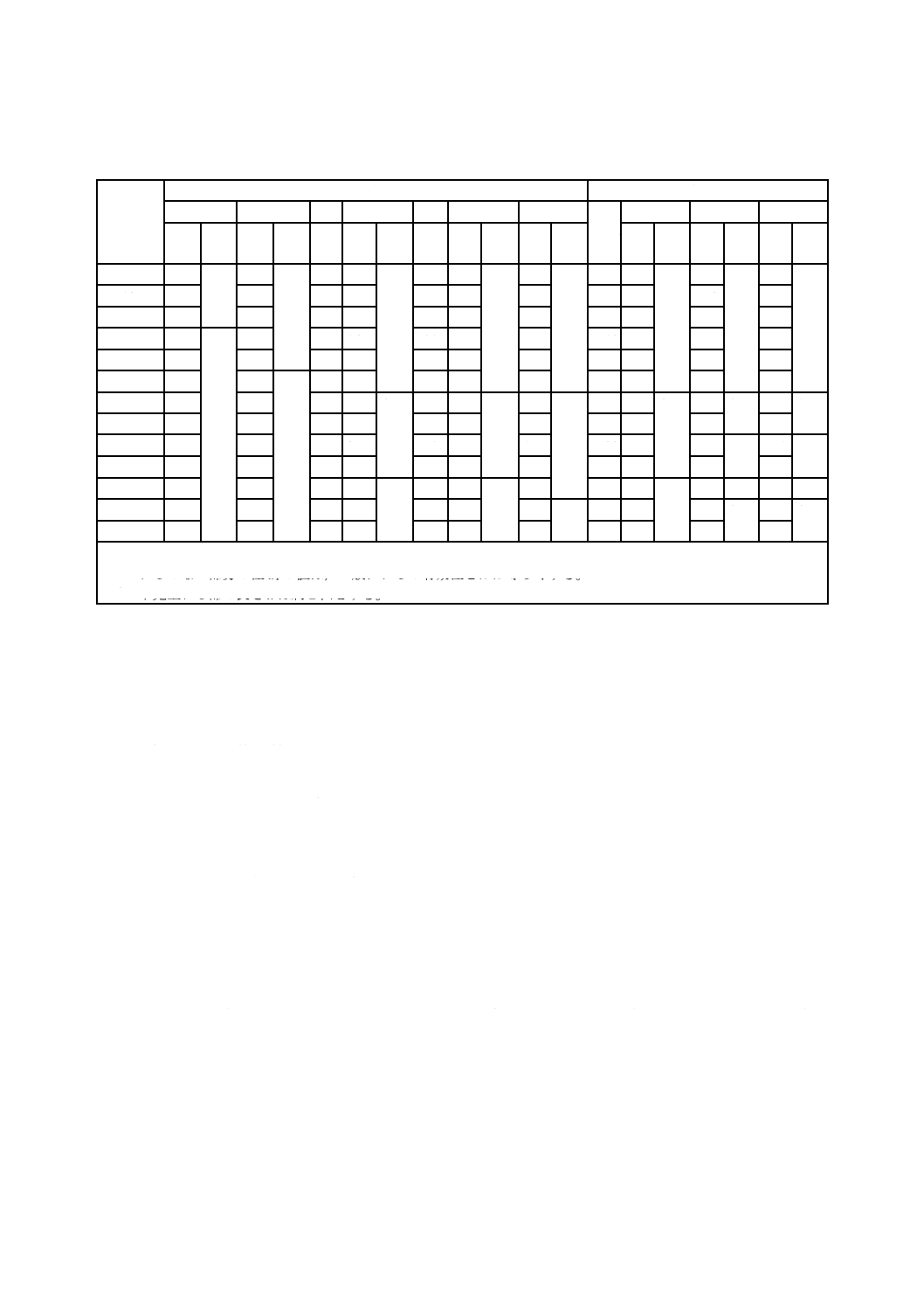

b) グリップ2個を,そのグリップが用いられる径の鋼より線に図B.1のように取り付け,2本の鋼より

線に直接又はテープなどを貼ることで2本の鋼より線に共通した線を図B.1に示すB部の中央の位置

に書く。

13

B 2809:2018

c) 表B.4に示す締付トルクで締め付けた後,鋼より線の両端に引張力を徐々に加え,表B.4に示す引張

力に達したとき,表B.4に示す締付トルクで再締付けを行う。

d) さらに,引張力を徐々に増加して,表B.4に示す保持力で3分間保った後,2本の鋼より線間の滑り

量を測定する。滑り量は,b)において書いた共通の線が引張力によって隔たった距離から求める。

e) 次に保持力を取り除いてグリップを取り外し,鋼より線の素線の切断の有無及びグリップのねじ部そ

の他各部の割れ及び損傷の有無を調べる。

単位 mm

種類の記号

A

B

MS7からMS15まで

70

150

図B.1−引張試験

表B.4−引張力,締付トルク及び保持力

種類の記号

再締付けを行う

ときの引張力

(kN)

締付トルク及び

再締付トルク

(N・m)

保持力

(kN)

MS7

5.6

40

10

MS9

9

40

14

MS11

14

40

15

MS13

21.2

90

28

MS15

28

90

30

14

B 2809:2018

附属書C

(参考)

ワイヤグリップの使用基準の例

ワイヤグリップの使用基準を定める場合の例を示す。

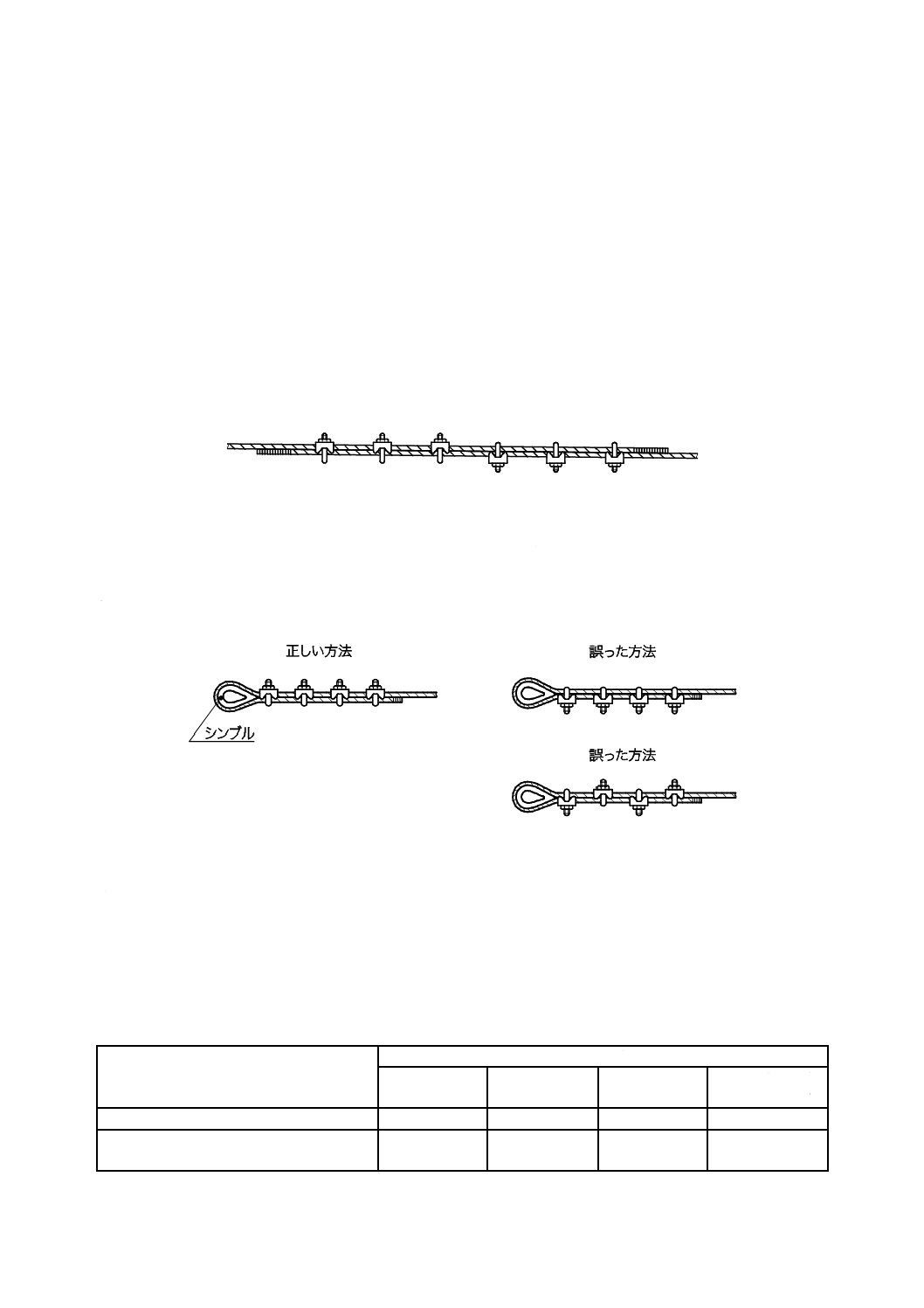

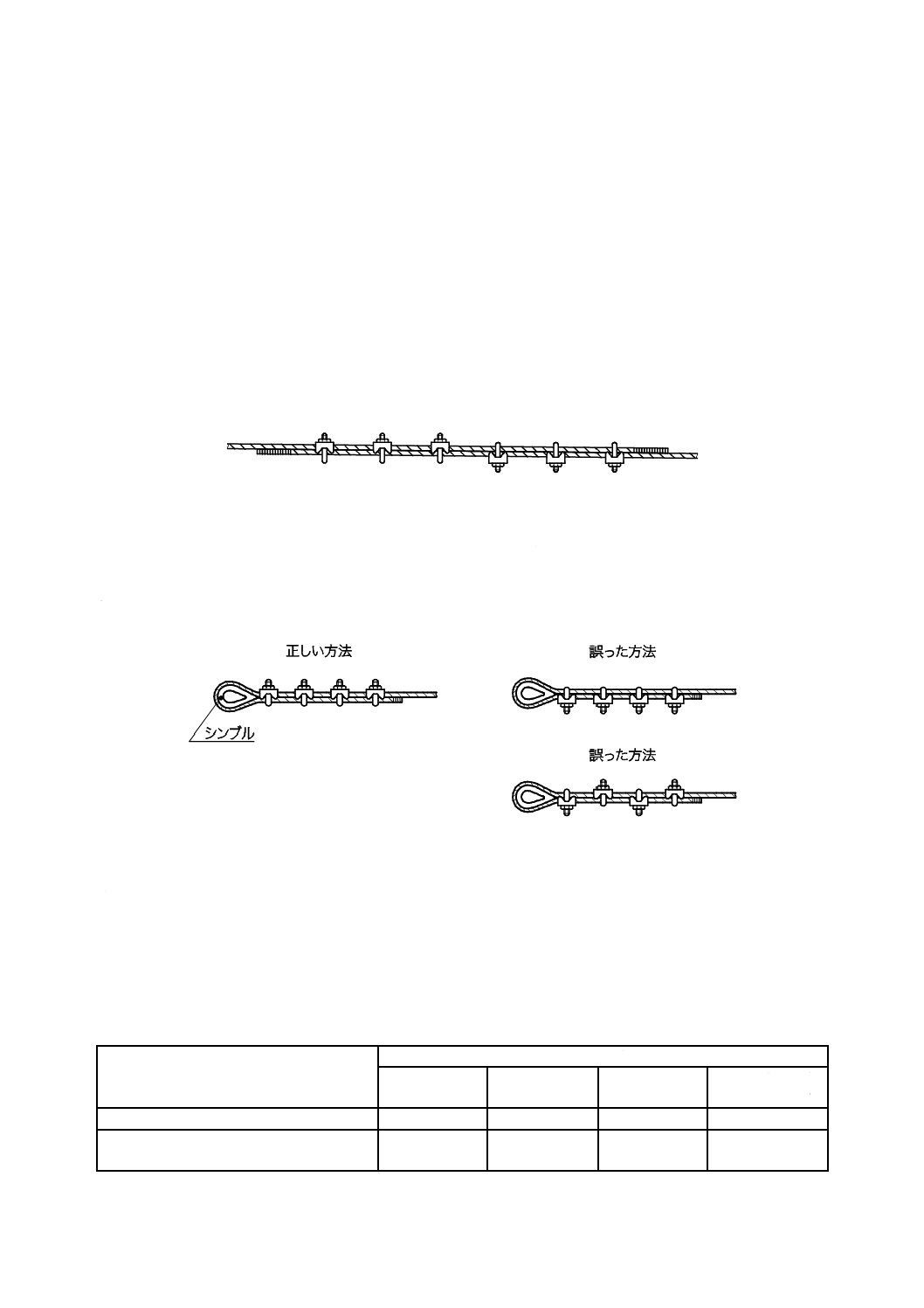

a) グリップは,ロープの公称径に適合した寸法のものを必ず使用する。Sよりのワイヤロープに鍛造製

のグリップを使用する場合,突起の方向が図1に示すものとは反対のものを使用するのが望ましい。

b) 異種ワイヤロープ及び異径ワイヤロープを,同一のグリップで止めない。

c) 図C.1に示す重ね継ぎは,保持効率が悪いので行わない。

図C.1−重ね継ぎ

d) 3本以上のワイヤロープを,同一グリップで止めると抜けやすい。

e) アイ部分には,使用上に差し支えのない限りシンブルを使用することが望ましい。

f)

グリップの取付けは,図C.2のようにU字側をワイヤロープの端末側にする。

図C.2−グリップの取付方法

g) シンブルのアイに最も近いグリップは,シンブルにできるだけ近づける。また,グリップ終端末部の

ワイヤロープの長さは,シンブルの有無に関係なくロープの公称径の6倍以上とする。

h) グリップの取付間隔 隣接グリップの中心間距離は,表C.1のとおりワイヤロープのよりの長さにほ

ぼ合致するようにする。

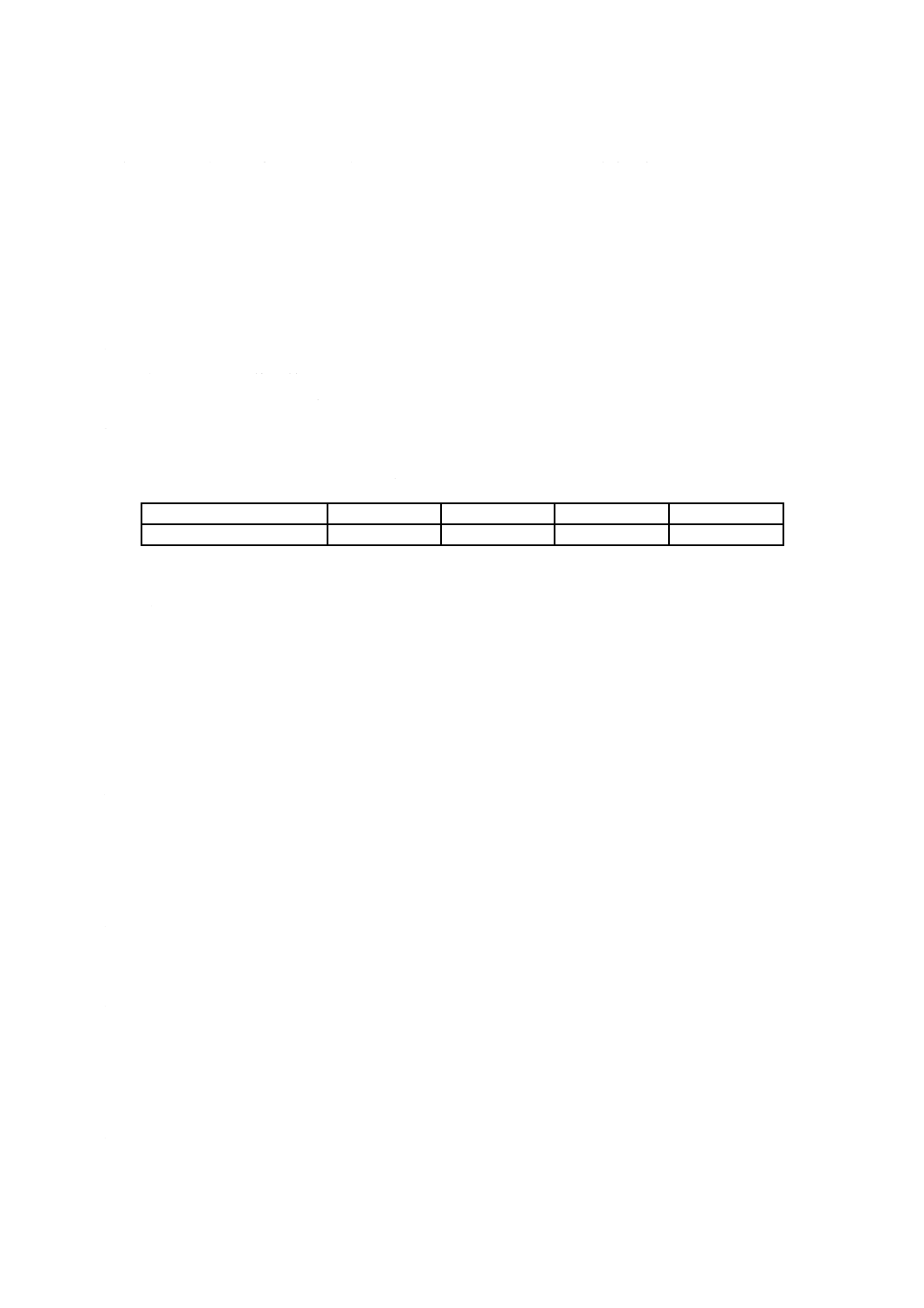

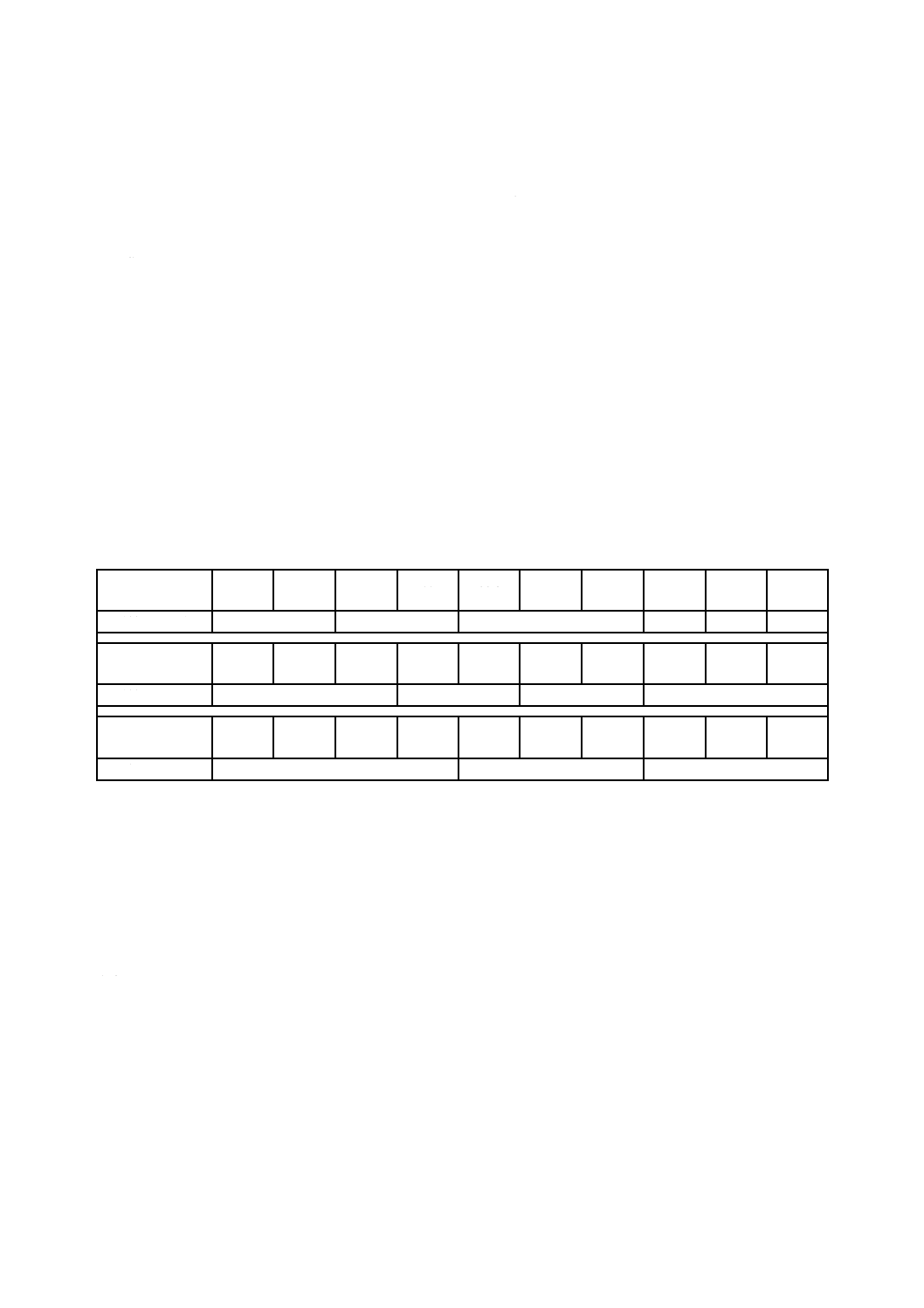

表C.1−グリップの取付間隔

項目

ワイヤロープの種類

6×24,6×37

6×7

平行より

3〜4ストランド

ワイヤロープ

よりの長さ(ロープの公称径に対する倍率)

6.5

8

6.2

10.5

グリップの中心間距離

6.5×ロープの

公称径

8×ロープの

公称径

6.2×ロープの

公称径

10.5×ロープの

公称径

15

B 2809:2018

i)

グリップの取付個数 よりの長さが長く,かつ,剛性の大きいワイヤロープ(6×7,3〜4ストランド

ワイヤロープなど)の場合は,規定個数より少なくとも1個多く取り付ける。スパイラルロープの場

合は,規定個数より50 %以上多く取り付ける。

j)

グリップの締付トルク 締付効率は,グリップの取付間隔及び取付個数のほかに,締付トルクの影響

が大きいため,適正なトルクで締め付けなければならない。締付けの順序は,端末のグリップから,

同一順序で3回以上に分けて順次締めるとよい。

k) グリップの増締め ワイヤロープに引張力がかかると,ロープ径が細くなり滑りやすくなるので,表

C.2の締付トルクの許容範囲内で増締めを行う。

l)

グリップの取付基準 グリップの取付基準は,表C.2による。

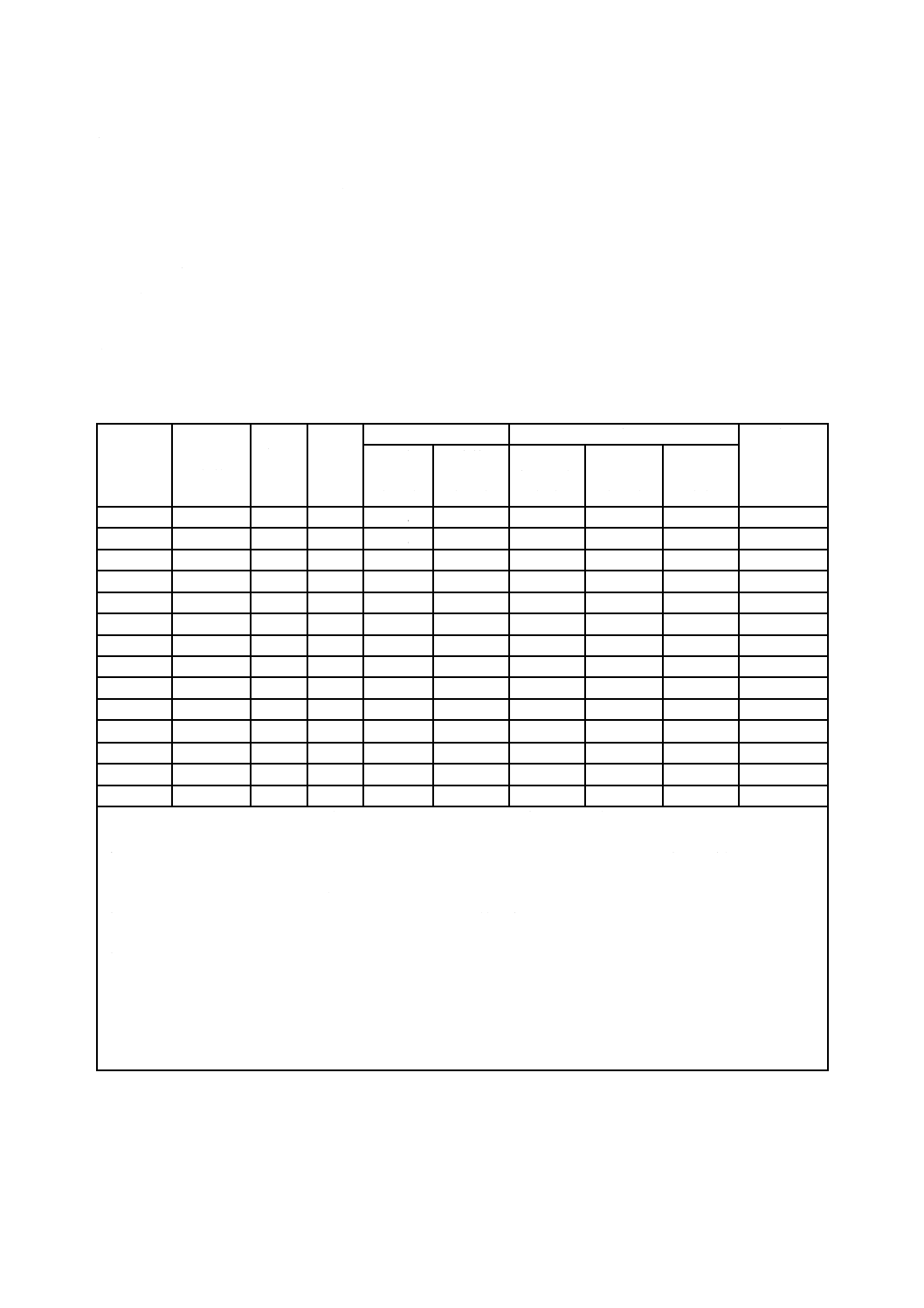

表C.2−グリップの取付基準(6×24,6×37ワイヤロープ用)

ロープの

公称径

(mm)

グリップ

の種類の

記号

取付

個数

取付

間隔

(cm)

締付トルク

参考値

Uボルト

トルク限界

(N・m)

標準

(N・m)

許容範囲

(N・m)

スパナ

握り長さ

(cm)

想定締付

トルク

(N・m)

想定入力

(N)

6

F6

4

4

4

3〜 6

−

−

−

−

8

F8

4

5

8

7〜 12

−

−

−

−

10

F10

4

7

16

15〜 20

15

15〜29

98〜196

51

12

F12

4

8

24

22〜 33

20

22〜39

108〜196

69

14

F14

4

9

37

34〜 51

25

40〜56

157〜226

69

16

F16

4

10

52

47〜 72

25

47〜56

186〜226

89

18

F18

5

12

67

60〜 89

30

59〜73

196〜245

89

20

F20-22

5

13

82

75〜115

40

79〜98

196〜245

167

24

F24-25

5

16

119

107〜166

−

−

−

−

26

F26-28

5

17

137

124〜192

−

−

−

−

30

F30-32

6

20

188

168〜260

−

−

−

−

36

F33-38

7

23

261

236〜365

−

−

−

−

40

F40-45

7

26

299

270〜418

−

−

−

−

47.5

F47-50

8

31

397

358〜556

−

−

−

−

注記1 この表は一般社団法人送電線建設技術研究会発行の“送電線工事用索道教本”に基づいて作成している。

ただし,F6及びF8についてはこの規格で独自に設定したものである。

注記2 6×19,6×7ワイヤロープでは,表C.2に対し,取付個数はそれぞれ25 %,50 %増し,締付トルクはそれ

ぞれ20 %,40 %増しとする。また,取付間隔は,6×19ワイヤロープは表C.2の値とするが,6×7ワイヤ

ロープでは,ロープの公称径の8倍を標準とする。

注記3 取付間隔は,ワイヤロープの1よりの長さにすると最も締付効率が大きくなるので,ロープの公称径の6.5

倍とした。

注記4 表C.2に示していない中間ロープ径のワイヤロープの締付トルクは,この表の中間値をとる。

注記5 締付トルクの許容範囲は,標準締付トルクの90〜140 %とした。

注記6 スパナは,スパナ握り長さより5 cm以上長いものを使用する必要がある。

注記7 想定入力は,グリップの締付力試験結果によるもので,締め付けにくいため締付トルクは小さな値になっ

た。

注記8 Uボルトトルク限界は,Uボルトのねじ切り強度実験値の70 %とした。

16

B 2809:2018

附属書D

(参考)

ワイヤグリップの点検基準の例

ワイヤグリップの点検基準を定める場合の例を示す。

D.1 使用中の管理

a) 使用頻度,環境,実績などによって,日常,週間,月間の点検制度を決め,計画的に点検を実施する

ようにする。

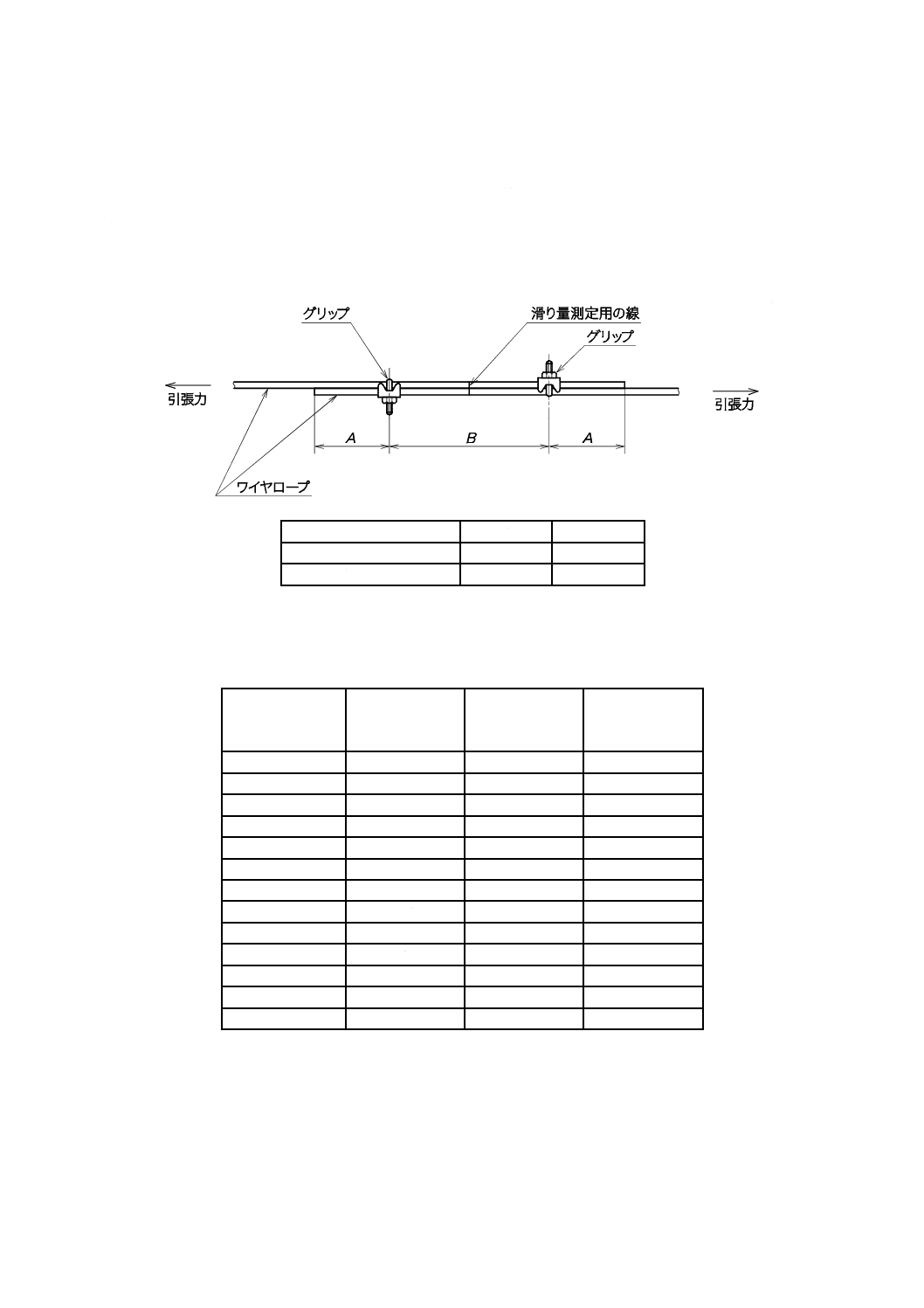

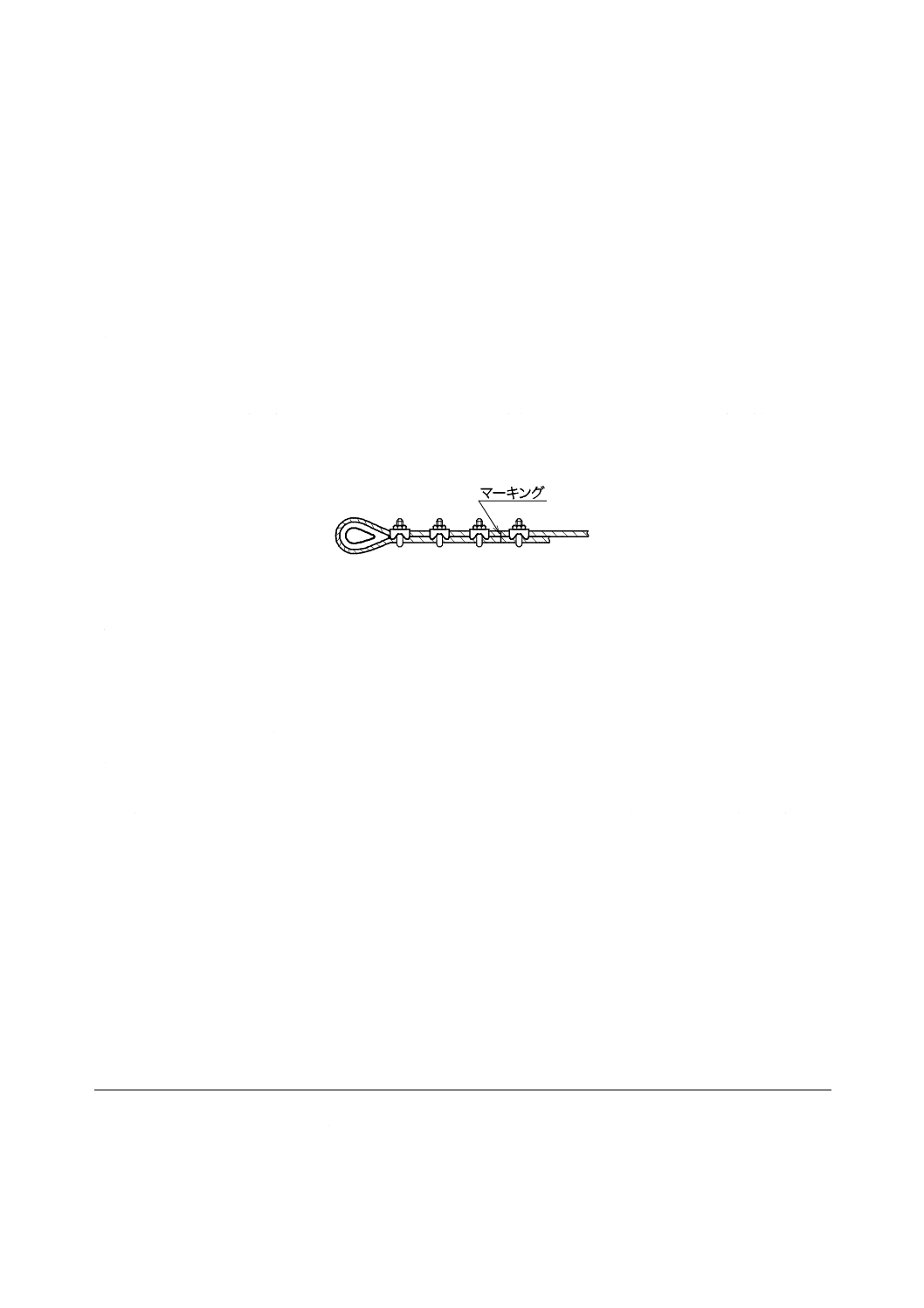

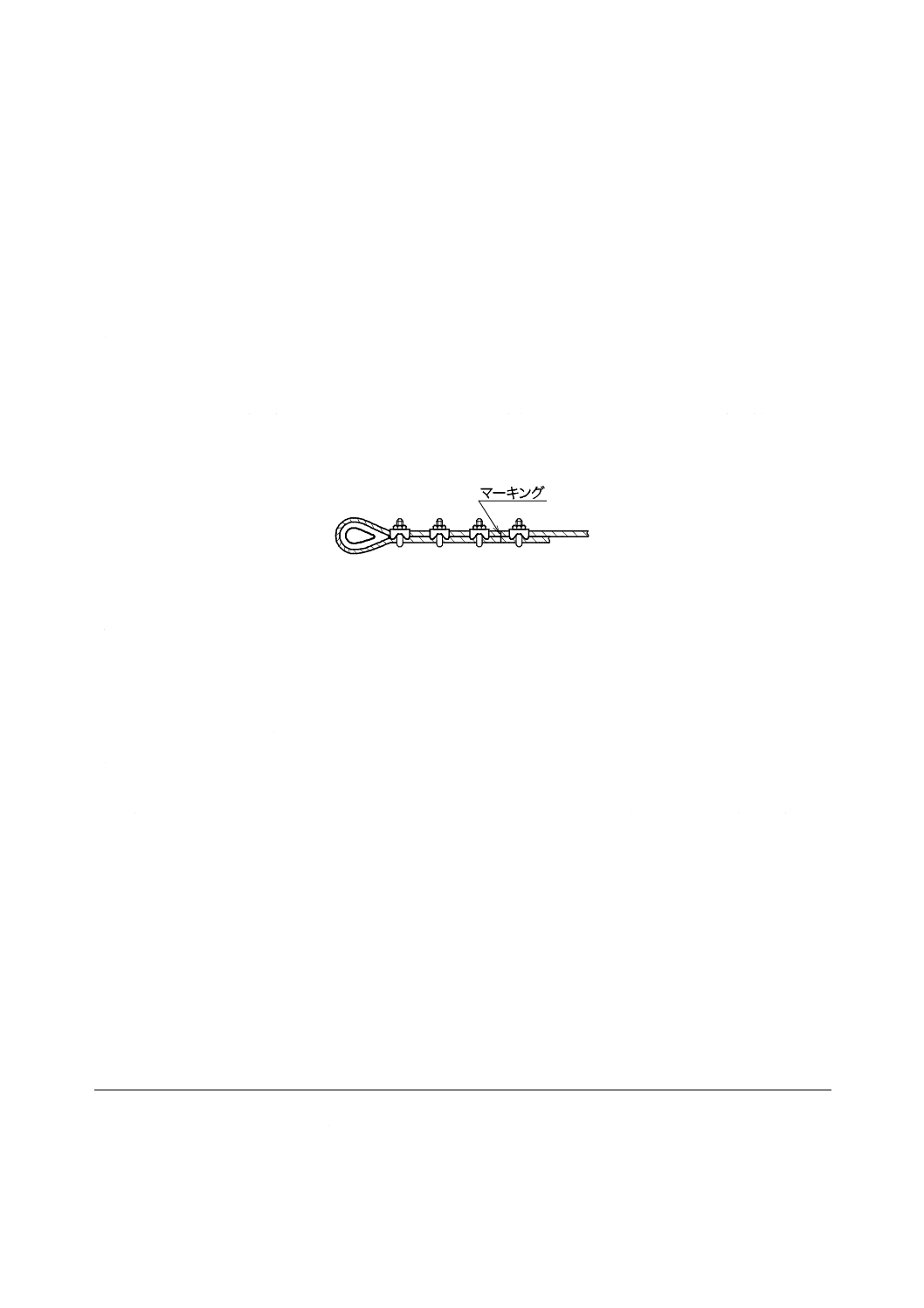

b) 特に重要な箇所では,グリップの締付けが完了し,ワイヤロープに引張力をかけた時点で,図D.1の

ようにマーキングを施し,使用中におけるスリップの有無を確認するようにする。通常,最初に滑り

始めるのは,図D.1のマーキングの箇所である。

図D.1−マーキングを施す場所

c) 長期間にわたってグリップで止めておく場合は,ときどき指定の締付トルクに増締めを行う。

D.2 点検事項及びその結果による対応

a) スリップが発生していないか点検する。発生している場合は,指定のトルクに増締めを行う。著しい

スリップの場合は,負荷を除いてグリップの取付けを最初からやり直す。

b) グリップ(本体,Uボルト,六角ナット及び座金)に割れ(ひび割れ)及び変形が発生していないか

点検する。また,さびの有無とその程度を調査する。割れ若しくは変形の発生したもの又は著しく腐

食したものは,グリップを取り替える。グリップを取り替えるときは,負荷の小さい状態で1個ずつ

行う。

参考文献 JIS G 3537 亜鉛めっき鋼より線

JIS G 5502 球状黒鉛鋳鉄品

JIS G 5705 可鍛鋳鉄品