2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,日本バルブ工業会(JVMA)から,工業標準原

案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣

が制定した日本工業規格である。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,IEC 60534-2-3:1997,Industrial-process

control valves−Part 2-3: Flow capacity−Test proceduresを基礎として用いた。

JIS B 2005-2-3には,次に示す附属書がある。

附属書A(規定)適切な圧力タップ位置を示す供試品の代表例

2

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 2005-2-3:2004

(IEC 60534-2-3:1997)

工業プロセス用調節弁−第2部:流れの容量−

第3節:試験手順

Industrial-process control valves−Part 2-3: Flow capacity−Test procedures

序文 この規格は,1997年に第2版として発行されたIEC 60534-2-3:1997,Industrial-process control valves

−Part 2-3: Flow capacity−Test proceduresを翻訳し,技術的内容及び規格票の様式を変更することなく作成

した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,工業プロセス用調節弁に適用し,JIS B 2005-2-1の諸式に使用する次の変数

を決定するための流れの容量の試験手順について規定する。

a) 容量係数 C

b) 継手を接続しない場合の調節弁の液体圧力回復係数 FL

c) 継手を接続する場合の調節弁の液体圧力回復係数と配管形状係数との組合せ係数 FLP

d) 配管形状係数 Fp

e) 差圧比係数 xTとxTP

f)

バルブ形状修正係数 Fd

g) レイノルズ数係数 FR

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide21に基づき,IDT(一致している),MOD(修

正している),NEQ(同等でない)とする。

IEC 60534-2-3:1997,Industrial-process control valves−Part 2-3: Flow capacity−Test procedures (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発効年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS B 2005-1 工業プロセス用調節弁−第1部:調節弁用語及び一般的必要条件

備考 IEC 60534-1:1987,Industrial-process control valves−Part 1: Control valve terminology and general

considerationsが,この規格と一致している。

JIS B 2005-2-1 工業プロセス用調節弁−第2部:流れの容量 第1節:取付け状態における流れのサ

イジング式

備考 IEC 60534-2-1:1998,Industrial-process control valves−Part 2: Flow capacity ‒ Section 1: Sizing

equations for fluid flow under installed conditionsが,この規格と一致している。

3

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考 IEC60534-2:1978及びIEC 60534-2-2:1980は廃止され,IEC60534-2-1:1998に統合されており,

JIS B 2005-2-1が一致している。

JIS C 1805-1:2001,プロセス計測制御機器−性能評価の一般的方法及び手順−第1部:一般的考察

備考 IEC 61298-1:1995,Process measurement and control devices−General methods and procedures for

evaluating performance−Part 1: General considerationsが,この規格と一致している。

JIS C 1805-2:2001,プロセス計測制御機器−性能評価の一般的方法及び手順−第2部:基準状態にお

ける試験

備考 IEC 61298-2:1995,Process measurement and control devices−General methods and procedures for

evaluating performance−Part 2: Tests under reference conditionsが,この規格と一致している。

IEC 60534-8-2:1991,Industrial-process control valves−Part 8: Noise considerations −Section 2: Laboratory

measurement of noise generated by hydrodynamic flow through control valves

3. 定義 この規格で用いる主な用語の定義は,JIS B 2005-1,JIS B 2005-2-1,JIS C 1805-1及びJIS C

1805-2による。

4. 記号 この規格で用いる記号は次による。

記 号

説 明

単 位

C

容量係数(KV,CV)

多種(JIS B 2005-1を参照)

CR

定格トラベルの容量係数

多種(JIS B 2005-1を参照)

d

バルブの呼び径(DN)

mm

Fd

バルブ形状修正係数

無名数の1

FF

液体臨界圧力比係数

無名数の1

FL

継手を接続しない場合の調節弁の液体圧力回復係数

無名数の1

FLP

継手を接続する場合の調節弁の液体圧力回復係数と配管形状係数

との組合せ係数

無名数の1

Fp

配管形状係数

無名数の1

FR

レイノルズ数係数

無名数の1

Fγ

比熱比係数

無名数の1

M

流れにおける流体のモル質量

kg/kmol

N

数値定数(表3参照)

多種(注1.参照)

pc

熱力学的臨界圧力

kPa又はbar(注2.参照)

pv

入口圧力温度における液体の蒸気圧力

kPa又はbar

p1

上流側圧力タップにおいて測定される入口側絶対静圧力

kPa又はbar

p2

下流側圧力タップにおいて測定される出口側絶対静圧力

kPa又はbar

Δp

上流側圧力タップと下流側圧力タップ間との差圧(p1−p2)

kPa又はbar

Δpmax

最大差圧

kPa又はbar

Δpmax (L)

継手を接続しない場合の最大有効Δp

kPa又はbar

Δpmax (LP) 継手を接続する場合の最大有効Δp

kPa又はbar

Q

体積流量

m3/h(注3.参照)

Q max

最大体積流量(閉そく状態)

m3/h

Q max (L)

非圧縮性流体における最大体積流量

(継手を接続しない場合の閉そく状態)

m3/h

Q max (LP)

非圧縮性流体における最大体積流量

(継手を接続する場合の閉そく状態)

m3/h

Q max (T)

圧縮性流体における最大体積流量

(継手を接続しない場合の閉そく状態)

m3/h

4

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号 (続き)

記 号

説 明

単 位

Q max (TP)

圧縮性流体における最大体積流量

(継手を接続する場合の閉そく状態)

m3/h

Rev

バルブレイノルズ数

無名数の1

T1

入口側絶対温度

K

ts

標準状態における参照温度

℃

x

入口側絶対圧力に対する差圧比(Δp / p1)

無名数の1

xT

継手を接続しない場合の調節弁の閉そく流における差圧比係数

無名数の1

xTP

継手を接続する場合の調節弁の閉そく流における差圧比係数

無名数の1

Y

膨張係数

無名数の1

Z

圧縮係数

(理想気体の状態を示す気体に対してはZ = 1)

無名数の1

γ

比熱比

無名数の1

ν

動粘度

m2/s(注4.参照)

ζ

調節弁にレジューサ,エキスパンダ又はその他の継手が取り付け

られた場合の速度水頭の損失係数

無名数の1

ρ1/ρ0

相対密度(15.5 ℃の水はρ1/ρ0 = 1)

無名数の1

注1. 数値定数の単位を決定づけるための次元解析は,表3に示す単位を用い,適切な式によって行う。

2. 1 bar = 102 kPa = 105 Pa

3. 圧縮性流体に対しては,体積流量をm3/hとし,記号Qで表し,絶対圧力は101.325 kPa (1.013 25 bar),

温度は0 ℃か15 ℃のいずれかでの標準状態を示している(表3参照)。

4. 1 cSt=10-6 m2/s

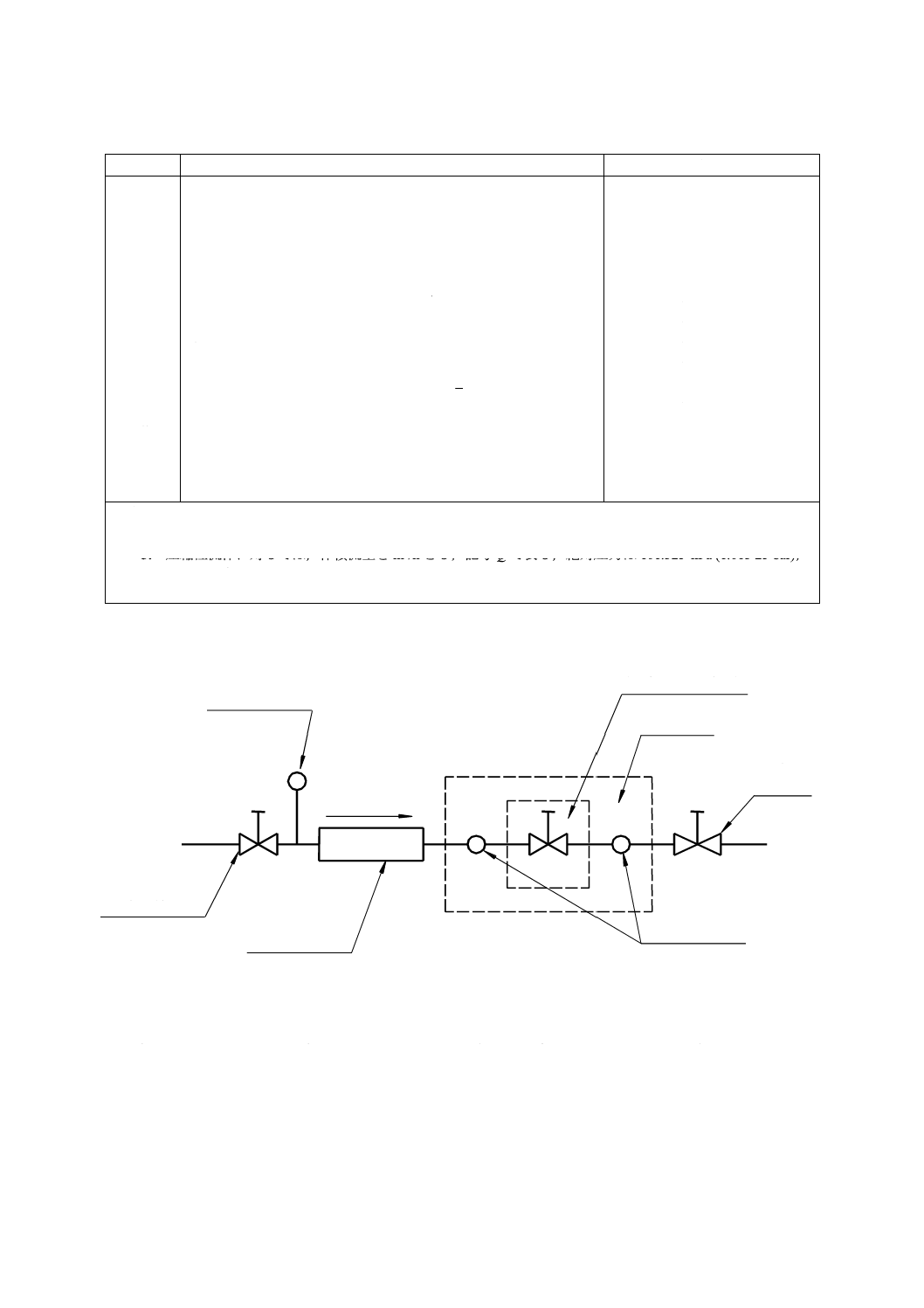

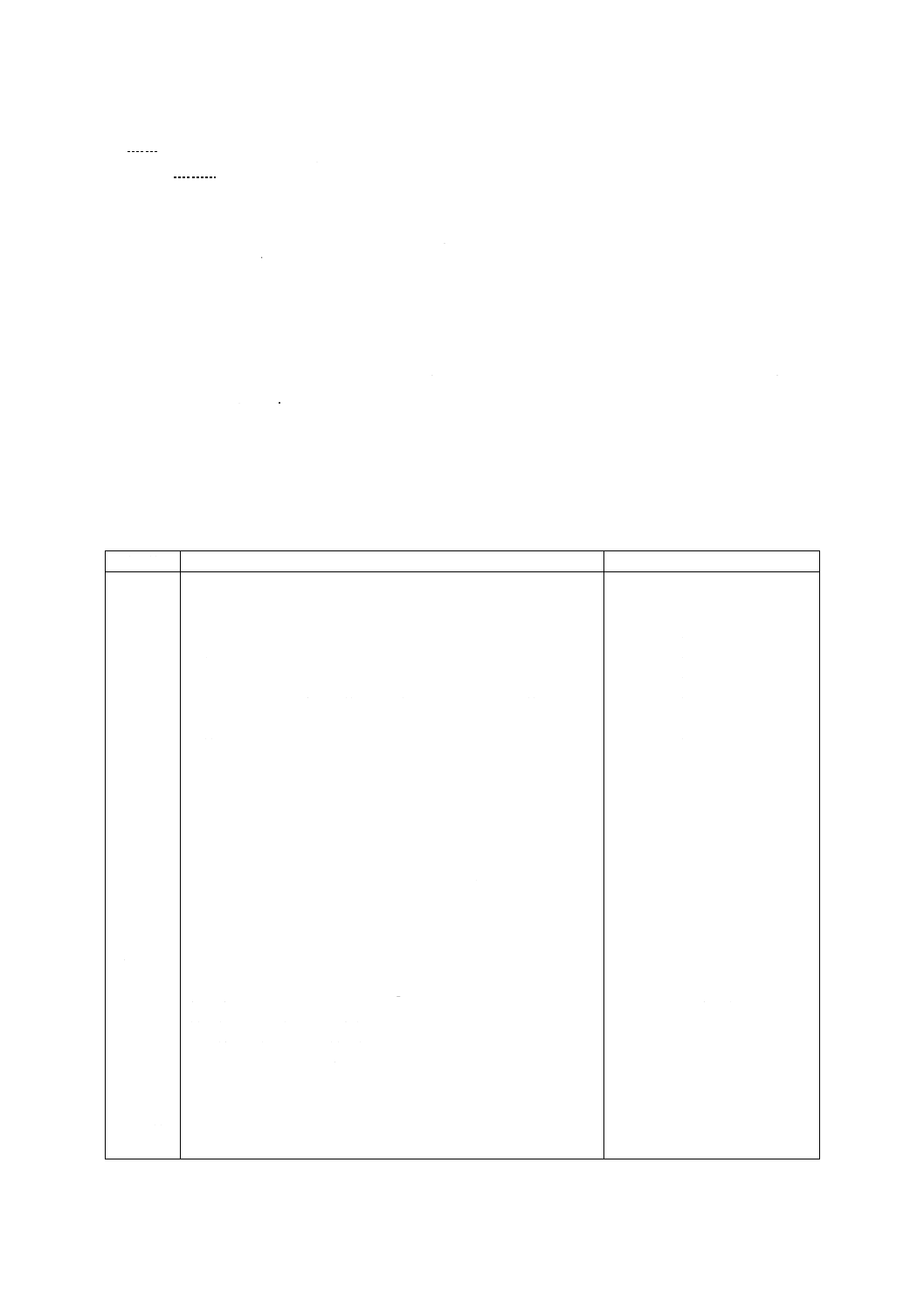

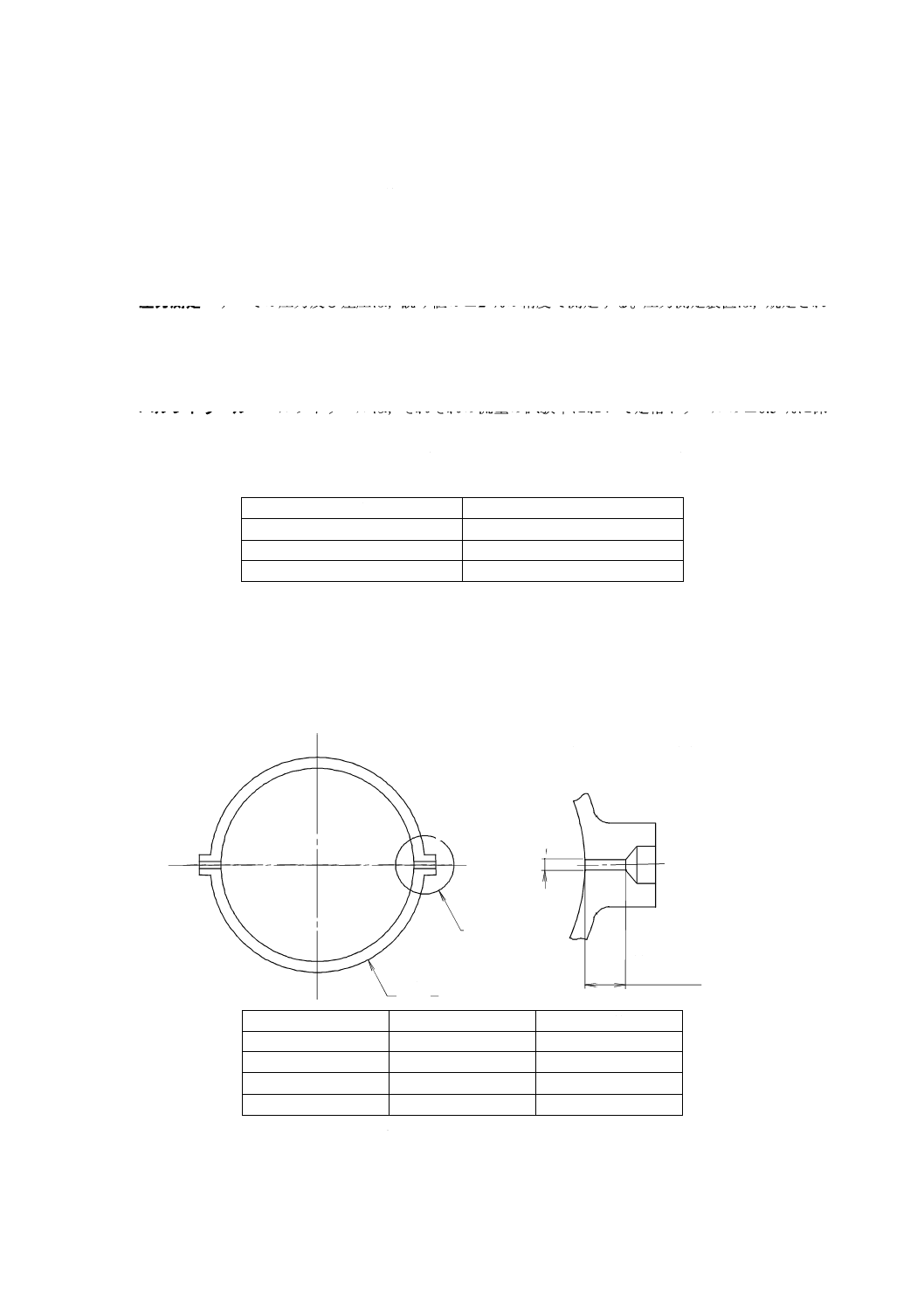

5. 試験システム 基本的な流量試験システムを図1に示す。

図 1 基本的な流量試験システム

5.1

供試品 供試品とは,データを必要とするバルブ又はレデューサ,エキスパンダ,その他の継手を

組み合わせたものである。

実物大の供試品又はモデルによる試験が望ましいが,供試品を縮小化したモデルにもこの規格を適用す

ることができる。モデル化に際しては,完全に充満した管路を通過する流体の流れのレイノルズ数及び,

圧縮性が重要となるマッハ数及び幾何学的形状の相似性の重要な関連性に対して注意をする必要がある。

供試品 (5.1参照)

試験区間

下流側

絞り弁

圧力タップ

流量測定装置

流れ

上流側絞り弁

温度測定装置

5

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

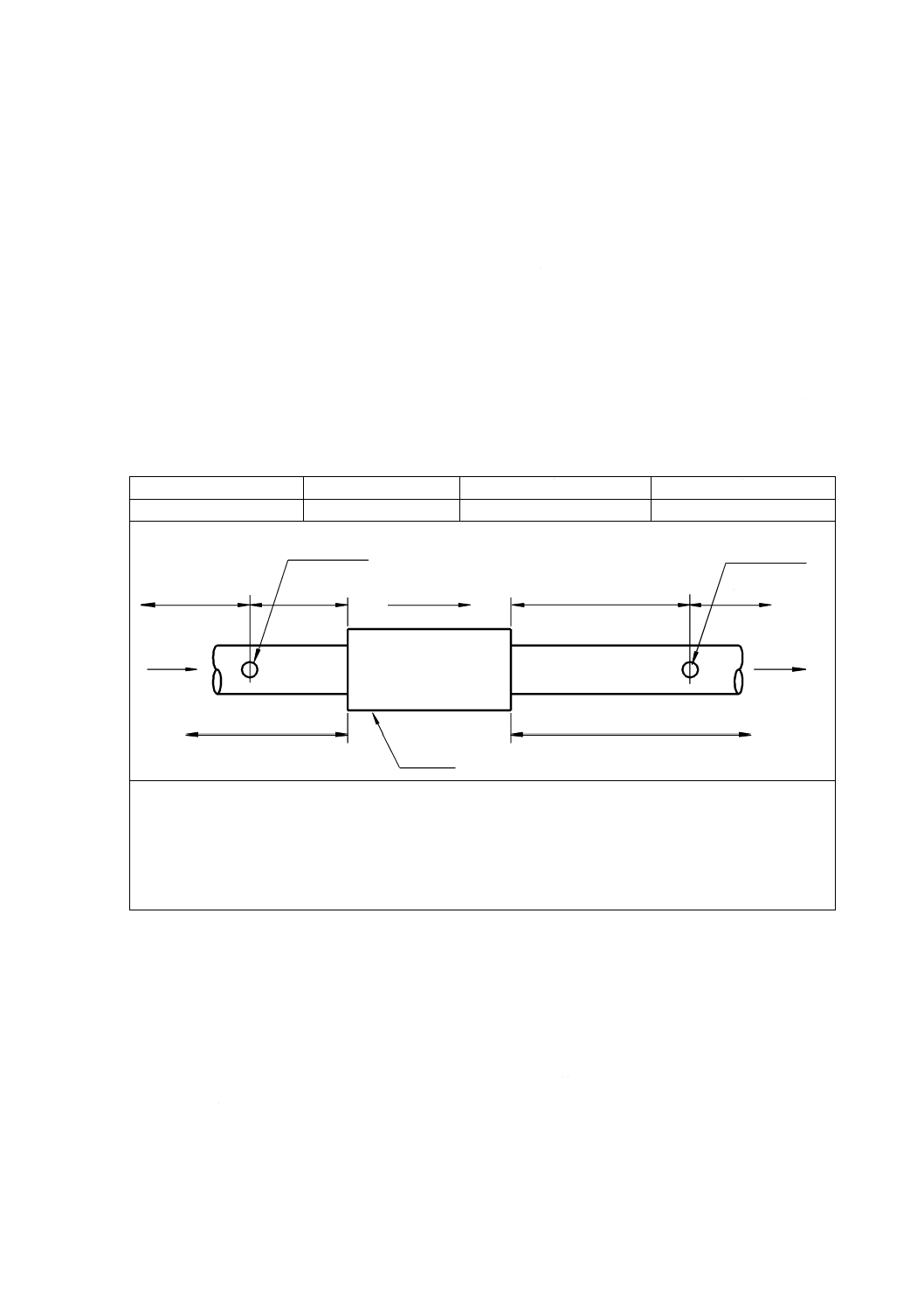

試験区間 試験区間は,表1に示すように2本の直管で構成する。供試品に隣接した上流及び下流

の配管は,供試品の接続端の呼び径に合わせなければならない。

呼び径DN 250以下で呼び圧力PN 100以下のバルブに対する管の内径は,供試品の実内径の±2 %とす

る。呼び径DN 250を超える又は呼び圧力PN 100を超えるバルブに対して,供試品の入口側と出口側の内

径は隣接する配管内径と同一でなければならない。

内面は,さび,スケール又は極端な乱れが生じるような他の障害物を除去しておかなければならない。

5.3

絞り弁 上流側絞り弁は,試験区間の入口側圧力を調節するために使用する。下流側絞り弁は,試

験中の調整に使用する。同時に両絞り弁は,試験区間の圧力タップでの差圧を調節し,所要の下流圧力を

保持するために用いる。絞り弁の形式については限定しない。ただし,上流側の絞り弁は流量測定の精度

に影響を及ぼさないように選定し,設置することが望ましい。閉そく現象が供試品で起こるように,下流

側の絞り弁は供試品の呼び径より大きなものにする。液体で試験するときは,上流側絞り弁の気化現象を

避ける。

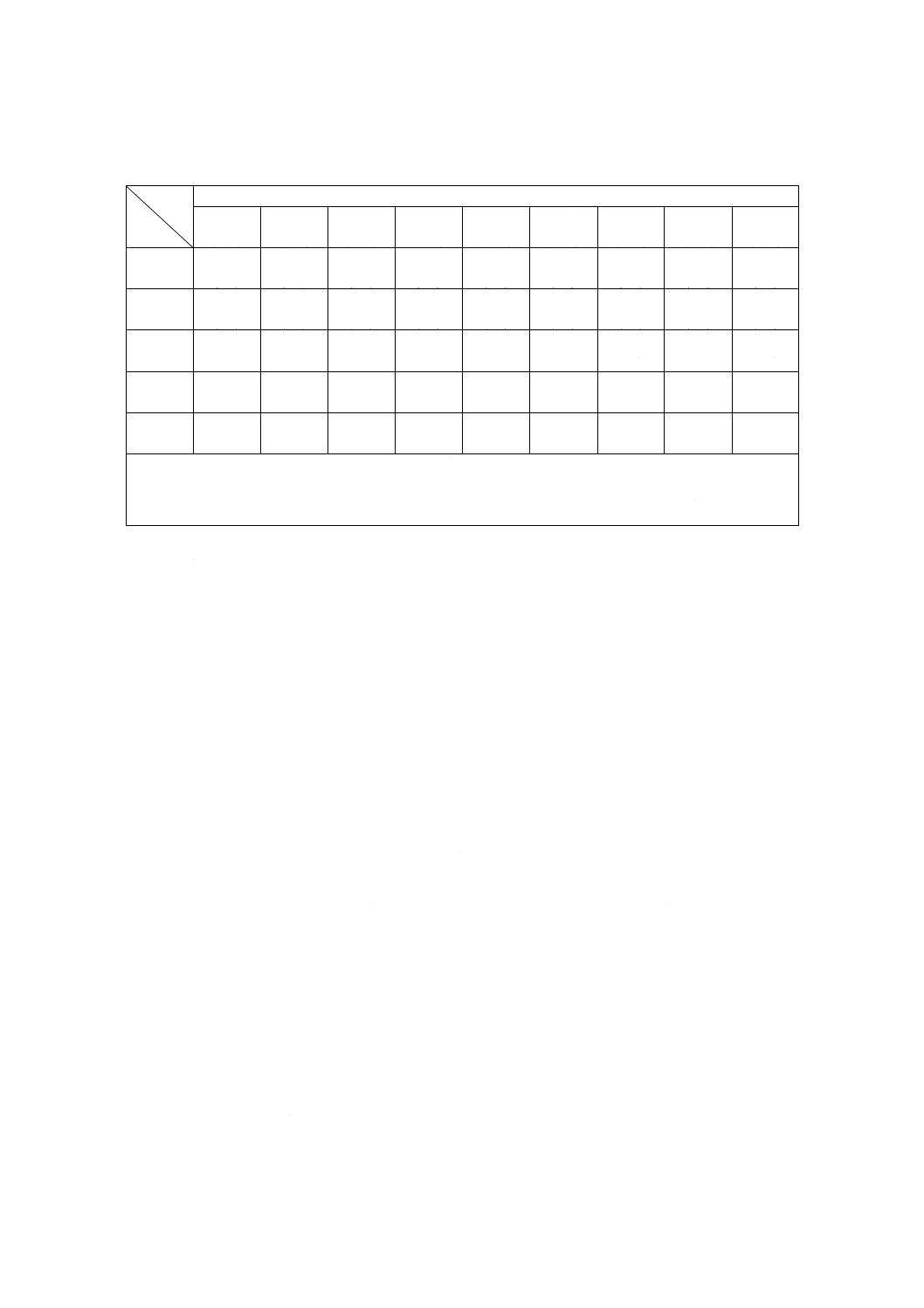

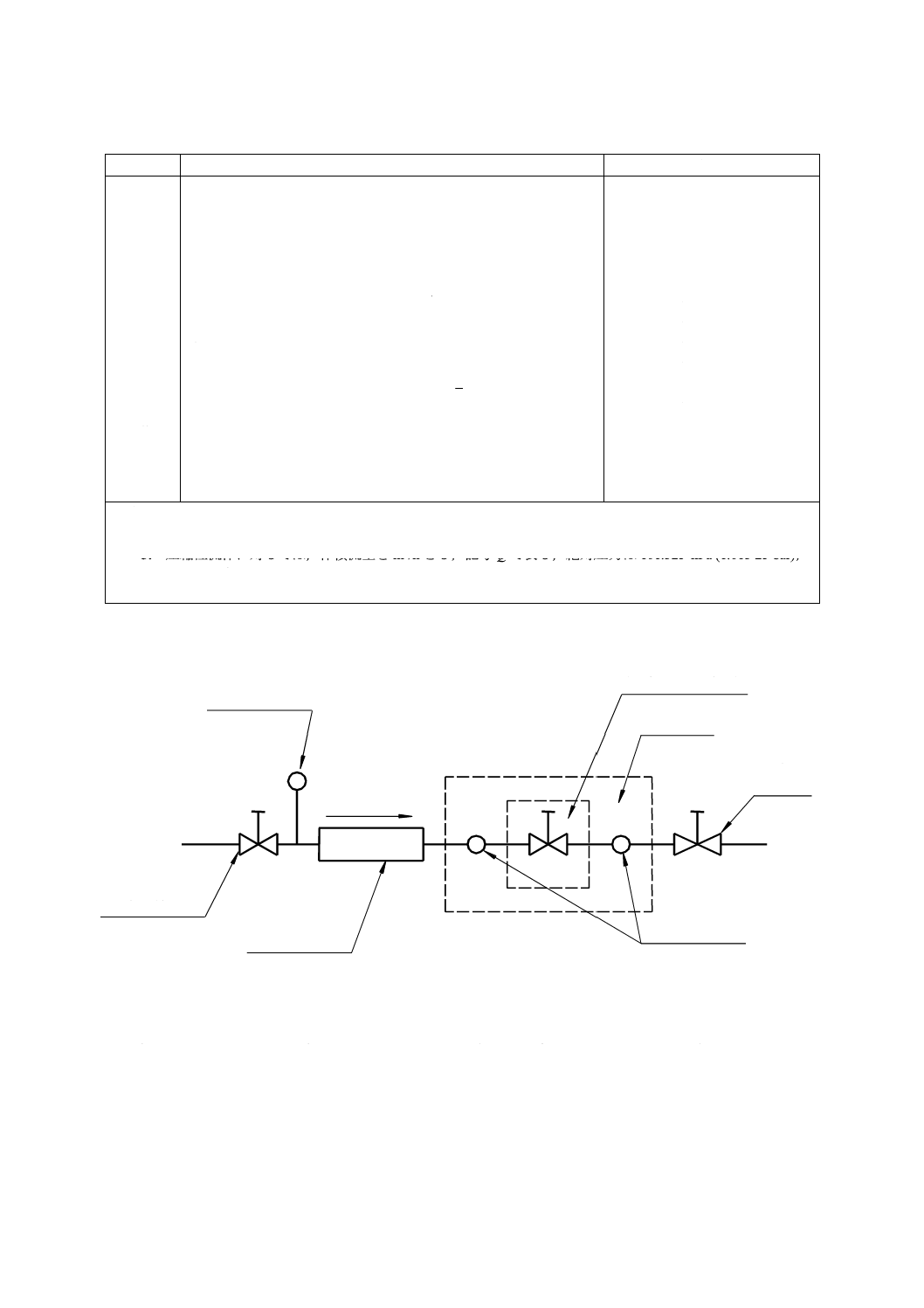

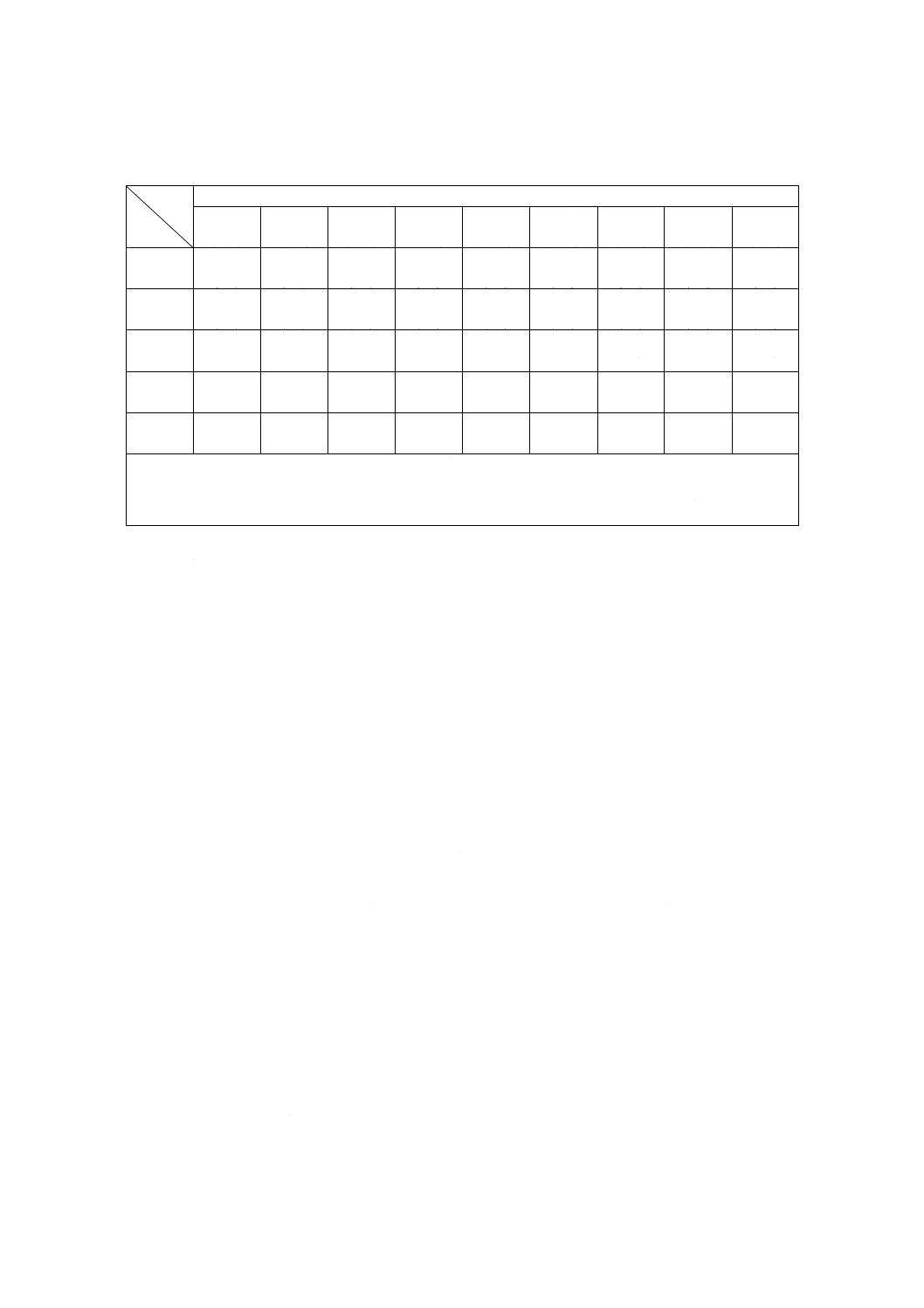

表 1 試験区間の配管条件

l1

l2

l3

l4

呼び径の2倍

呼び径の6倍

最小で呼び径の18倍

最小で呼び径の1倍

備考1. 有効ならば整流ベーンを用いてもよい。用いるならば,l3の長さは,呼び径の8倍未満より短くしては

ならない。

2. 圧力タップの位置は,供試品の上流及び下流とする。供試品は,調節弁単品又は継手を接続した調節弁

とする(附属書A参照)。

3. 整流板がなく2個のエルボが直列で,かつ,異なる平面配列で上流側流れに乱れが生じる場合には,寸

法l3は呼び径の18倍以上とすることが望ましい。

5.4

流量測定 流量計は試験区間の上流又は下流に設置し,規定の精度をもつものとする。流量計は,

必要に応じて校正を行い,この精度を保たなければならない。この測定装置は,実流量の±2 %の精度で

実時間平均流量を測定するために使用する。

5.5

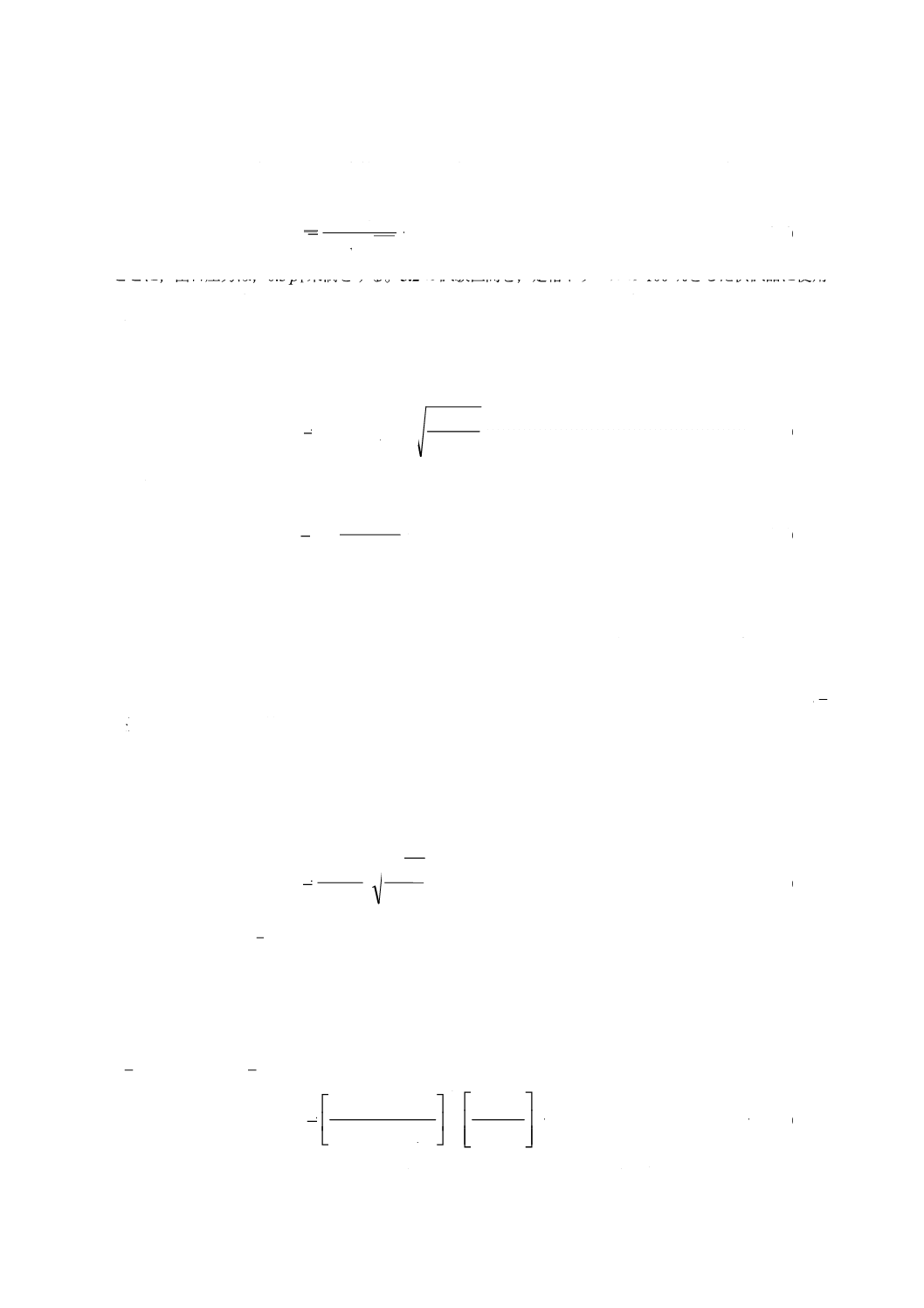

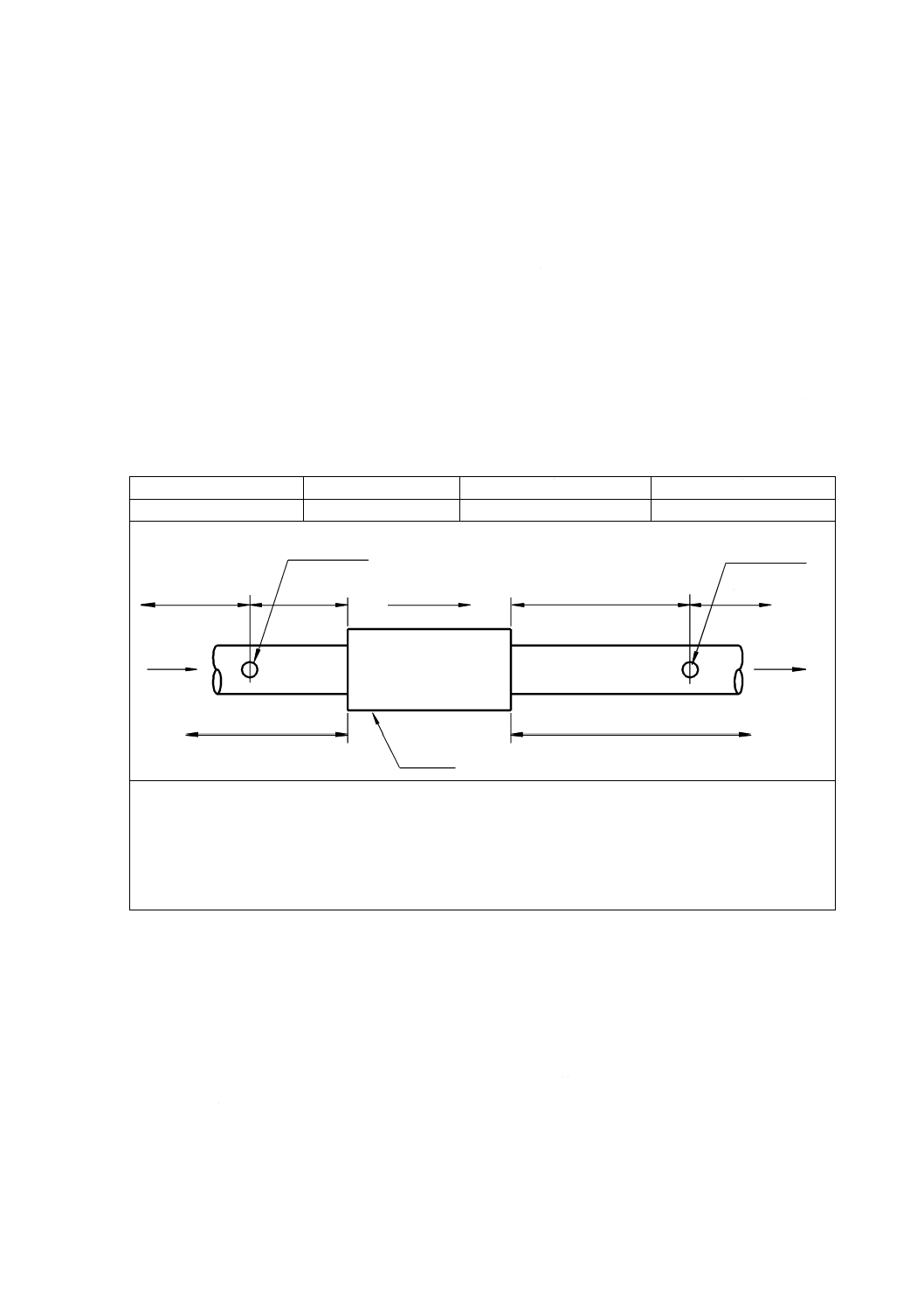

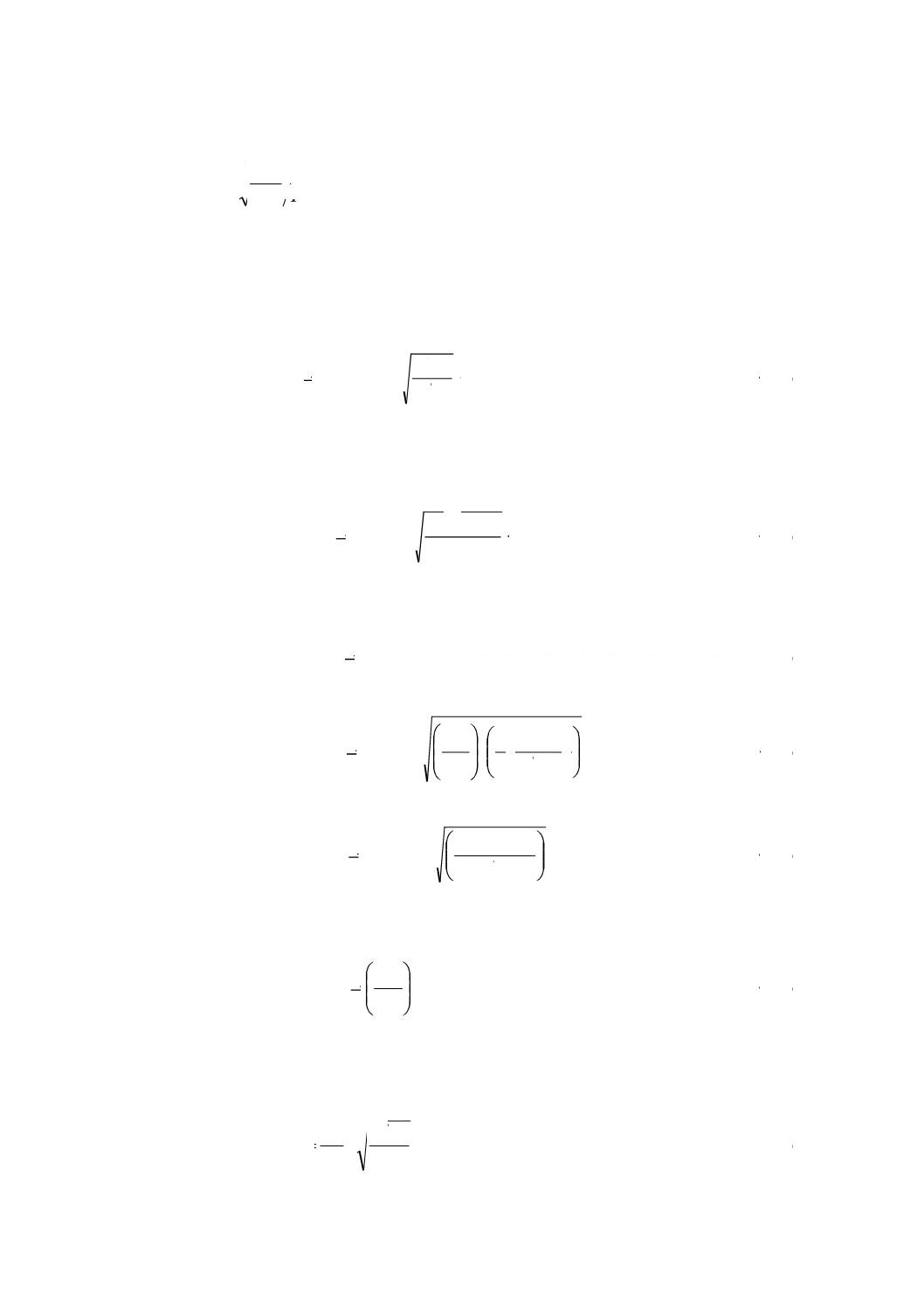

圧力タップ 圧力タップは,表1の要求に従って試験区間の配管上に取り付け,図2の構成とする。

配管断面の流れの様相が不均一であるならば,要求どおりの測定精度を得るために複数のタップが必要で

ある。圧力タップの直径bは,最小3 mmとし,最大12 mm又は配管の呼び径の1/10のいずれか小さい方

を使用しなければならない。上流及び下流タップは,同一直径のものとする。

圧力タップの孔は,円形でその縁はきれいな仕上がりとし,鋭角又は少々の丸みをおびたものであり,

かえり,まくれ,又は不ぞろいがあってはならない。

供試品

圧力タップ

流れ

l3

l1

l2

l4

l1+l3

l2+l4

圧力タップ

標準試験区間の構成

6

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

上記の推奨事項を忠実に守り,取付部品が配管内にはみ出ないようにすれば,どのような適切な接続方

法でもよい。

5.5.1

非圧縮性流体 圧力タップの中心線は,タップの中に空気がたまったり,ごみがたい積しないよう

に水平に位置を定め,配管の中心線と直角に交差させる。

5.5.2

圧縮性流体 圧力タップの中心線は,ごみがたい積しないように水平又は配管の垂直方向とし,配

管の中心線と直角に交差させる。

5.6

圧力測定 すべての圧力及び差圧は,読み値の±2 %の精度で測定する。圧力測定装置は,規定され

た精度を保持するために必要に応じて校正を行う。

5.7

温度測定 流体の入口温度は,±1 ℃の精度で測定する。温度測定のプローブは,流れ及び圧力測

定に対する影響を最小にするように選択し,設置するのがよい。

5.8

バルブトラベル バルブトラベルは,それぞれの流量の試験中において定格トラベルの±0.5 %に保

持する。

5.9

供試品の取付け 試験区間の配管の中心線及び供試品の入口又は出口の中心線とのずれは,次の範

囲内とする。

呼び径

許容心ずれ

DN 15からDN 25

0.8 mm

DN 32からDN 150

1.6 mm

DN 200以上

呼び径の0.01

流れのパターンによって,圧力タップで速度水頭が生じないように供試品を設置する。例えば,回転弁

を試験する場合,バルブシャフトが試験区間の圧力タップと同じ向きとなるように設置する。

各ガスケットの内径は,配管内にはみ出さない寸法として取り付ける

配管径

上限

下限

50 mm未満

6 mm

3 mm

50 mm〜75 mm

9 mm

3 mm

100 mm〜200 mm

13 mm

3 mm

250 mm以上

19 mm

3 mm

図 2 推奨圧力タップの接続

圧力タップ

最小2.5 b

推奨5 b

配管

b

=

圧

力

タ

ッ

プ

の

孔

径

X

X(拡大図)

(圧力タップの詳細)

7

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6. 試験の精度 この規格に示す手順を用いる場合,C /d 2の比がN25以下のバルブに対するすべてのサイ

ジング係数(KV,CV,Fd,FF,FL,FLP,Fp,FR,xT,xTP )の値の精度は,±5 %である。

7. 試験流体

7.1

非圧縮性流体 5 ℃から40 ℃の温度範囲内の水がこの試験手順で使用する基本流体である。試験結

果に悪影響を及ぼさない限り,腐食の防止若しくは遅延又は有機物の成長防止の抑制剤を用いてもよい。

7.2

圧縮性流体 この試験手順において,空気又は他の圧縮性流体を基本流体として使用する。飽和蒸

気は,試験流体として用いてはならない。試験中は,内部氷結を起こさないように注意しなければならな

い。

8. 非圧縮性流体に対する試験手順 次の各項で,特定の指示が各種試験を実施するために与えられる。

これら試験から得られたデータの評価は,9.に示されている。

8.1

容量係数Cに対する試験手順 容量係数Cの決定は,次の試験手順による。データは,9.3の手順

を用いて評価する。

8.1.1

表1に示す配管条件に従って,継手を接続しない供試品を取り付ける。

8.1.2

流量試験は,乱流で気化現象が発生しない範囲内で,幅広い3通りの差圧(ただし,0.1 bar以上と

する。)での流量測定を含む。推奨する差圧は,

a) キャビテーション(初期キャビテーション)の開始直前か又は試験設備で最大可能な値のいずれか小

さい方とする(IEC 60534-8-2を参照)。

b) a)の差圧の約50 %とする。

c) a)の差圧の約10 %とする。

選定されたトラベルでのバルブについて,圧力は試験区間の圧力タップで測定する。

ごく小さいバルブ容量では,推奨する差圧において非乱流となることがある。この場合,確実に乱流を

起こすために,より大きな差圧とする。ただし,105の最小バルブレイノルズ数Revを推奨する[式(13)を

参照]。

上記で示される差圧からの差異を記録し,その理由を示す。

8.1.3

試験区間の下流部分に液体を充満して保持し,液体の気化現象を防止するために入口圧力は,表2

中の最小値以上とする。最小入口圧力は,供試品の液体圧力回復係数FLによる。FLが不明の場合には,

最小入口圧力を大きめにする。

8.1.4

流量試験によって次のa)及びb)が決定する。

a) 100 %の定格トラベルでの定格容量係数CR

b) 定格トラベルの5 %,10 %,20 %,30 %,40 %,50 %,60 %,70 %,80 %,90 %及び100 %におけ

る固有流量特性(オプション)

備考 より十分に固有流量特性を決定するため,流量試験を定格トラベルの5 %未満のトラベル間隔

で実施してもよい。

8

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 FL及びΔpに関係する最小入り口試験絶対圧力

Δp

FL

最小入口試験絶対圧力―kPa (bar)

35

(0.35)

40

(0.40)

45

(0.45)

50

(0.50)

55

(0.55)

60

(0.60)

65

(0.65)

70

(0.70)

75

(0.75)

0.5

280

(2.8)

320

(3.2)

360

(3.6)

400

(4.0)

440

(4.4)

480

(4.8)

520

(5.2)

560

(5.6)

600

(6.0)

0.6

190

(1.9)

220

(2.2)

250

(2.5)

270

(2.7)

300

(3.0)

330

(3.3)

360

(3.6)

380

(3.8)

410

(4.1)

0.7

150

(1.5)

160

(1.6)

180

(1.8)

200

(2.0)

220

(2.2)

240

(2.4)

260

(2.6)

280

(2.8)

300

(3.0)

0.8

150

(1.5)

160

(1.6)

160

(1.6)

170

(1.7)

170

(1.7)

190

(1.9)

200

(2.0)

220

(2.2)

230

(2.3)

0.9

150

(1.5)

160

(1.6)

160

(1.6)

170

(1.7)

170

(1.7)

180

(1.8)

180

(1.8)

190

(1.9)

190

(1.9)

備考1. 流れの供給源が限界に達する大きなバルブでは,乱流状態が保持される限り,より低い差圧(10

kPa以上)としてもよい。

2. 表にない圧力に対して,上流側圧力を計算するために次の式を用いる:p1 min = 2Δp / FL2。

8.1.5

次のデータを記録する。

a) バルブトラベル

b) 入口圧力 p1

c) 圧力タップ間での差圧(p1−p2)

d) 流体の入口温度 T1

e) 体積流量 Q

f)

気圧

g) 供試品の説明(バルブ形式,呼び径,定格圧力,流れ方向)

8.2

液体圧力回復係数FL及び液体圧力回復係数と配管形状係数との組合せ係数FLPに対する試験手順

最大流量Qmax(閉そく流に対する)は,係数FL(継手を接続しない供試品)及び係数FLP(継手を接続

した供試品)を算出するのに必要である。入口条件を固定した場合,閉そく流は,差圧を増加させても流

量が更に増加しないことから確認できる。次の試験方法は,Q maxを決定するために使用する。データの評

価手順は,9.4に示す。FLとそれに対する容量係数Cを求める試験は,同じバルブトラベルで決定しなけ

ればならない。したがって,どのバルブトラベルにおける両係数の試験は,バルブを設定位置に固定して

実施する。

8.2.1

5.2の試験区間では,決められた位置にトラベルを固定した供試品を使用する。

8.2.2

下流側の絞り弁は,広く開いた位置とする。入口圧力を設定して流量を測定し,入口及び出口圧力

を記録する。この試験は,試験装置に設置された供試品に最大差圧(p1−p2)を負荷する。同一入口圧力

のもとで,2回目の試験は最初の試験で測定された差圧の90 %に減らした差圧で負荷して実施する。2回

目の試験における流量が最初の試験における流量から2 %以内であれば,最初の試験で測定された流量を

Qmaxとして記録してもよい。

上記のようにならない場合は,更に高い入口圧力で試験を繰り返す。Q maxが試験装置の最大入口圧力で

達成できない場合には,次の方法を用いる。可能な最大入口圧力とその差圧で得られる流量を代用してFL

9

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を計算する。この算出値よりも,供試弁のFLは大きいことを記録する。

8.2.3

次に示すデータを記録する。

a) バルブトラベル

b) 入口圧力 p1

c) 出口圧力 p2

d) 流体の入口温度 T1

e) 体積流量 Q

f)

気圧

g) 供試品の説明(バルブ形式,呼び径,定格圧力,流れ方向)

8.3

配管形状係数Fpに対する試験手順 配管形状係数は,継手を接続したバルブの容量係数Cを修正す

る。配管形状係数Fpは,同一運転条件下で試験された継手を接続して設置したバルブの容量係数Cと継

手を接続しないで設置したバルブの定格容量係数Cとの比である。この係数を得るには,バルブを要求ど

おりのバルブと継手の組合せに置き換える。試験区間の配管径を決める目的で,供試品の組合せを考慮し

ながら,8.1に従って流量試験を実施する。例えば,DN 150の系列でレジューサとエキスパンダとの間に

あるDN 100のバルブは,DN 150の系列による圧力タップ位置を使用する。

データの評価手順は,9.5に示す。

8.4

液体臨界圧力比係数FFに対する試験手順 液体の臨界圧力比係数FFは,主として流体及び流体の

温度特性による。それは,閉そく流における見掛けの縮流部の圧力と液体の入口温度の飽和蒸気圧力との

比である。

FF値は,FLとCが分かっている供試品を用いて実験的に決定する。継手の接続されていないバルブは,

表1の配管条件に従って取り付ける。Qmaxを得るために,8.2に示す試験手順では,試験流体として適切

な流体を用いる。

データの評価手順は,9.6に示す。

8.5

非圧縮性流体におけるレイノルズ数係数FRに対する試験手順 レイノルズ数係数FR値を算出する

ために,試験バルブの非乱流条件を確立する。このような条件は,低差圧,高粘性流体,若しくはCの小

さな値又は,これらの組合せが必要になる。非常に小さいCの値をもつバルブを除いて,流れの試験が,

8.1で示されている試験方法で実施されるときは,乱流が常に存在し,又これらの条件下でFRは1.0の値

になる。

継手を接続しない標準試験区間に取り付けられたバルブで流れの試験を行い,FRの値を決める。これら

の試験は,次の項目を除いてCを決定する方法による。

a) 試験差圧は,試験バルブ内で試験流体の気化現象が起きないときのいかなる値でもよい。

b) 試験流体が20 ℃±14 ℃の清水でない場合には,表2に示す最小入口試験圧力は適用しない。

c) 測定装置が非常に小さな差圧で正確に測定ができない場合には,試験流体は水よりもかなり高い粘度

のニュートン流体とする。

条件が乱流から層流までの全範囲に及ぶ場合には,バルブの差圧を変えてそれぞれの選定されたバルブ

トラベルで,十分な数の試験を実施する。

データの評価手順は,9.7に示す。

8.6

バルブ形状修正係数Fdに対する試験手順 バルブ形状修正係数は,レイノルズ数に対するトリム形

状の影響を示す。バルブ形状修正係数は,単一流れの水力直径と与えられたトラベルで通過するすべての

同一流れの総面積に等しい円形オリフィスの直径との比で定義する。

10

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Fdの値は,要求されているトラベルで測定する。この値は,8.5に示す試験手順を用いて十分な層流を

得られたときだけ測定できる。

十分な層流とは,

R

vF

Re

が±5 %に保たれている状態として定義する(代表的にRev値は,50以下

である。)。

データの評価手順は,9.8に示す。

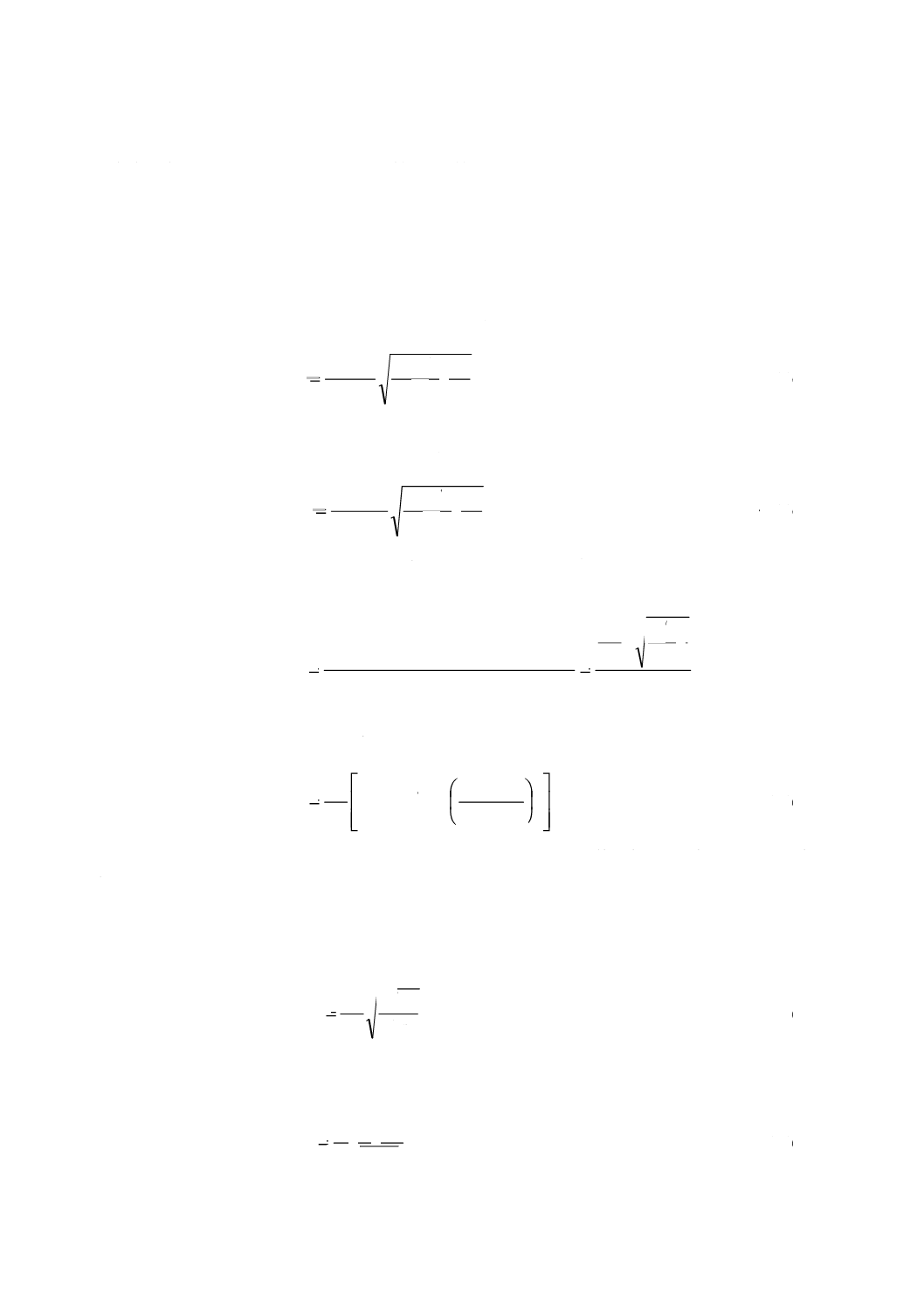

9. 非圧縮性流体に対するデータの評価手順

9.1

非閉そく流 非閉そく流で非圧縮性流体の基本流量式は,次の式による。

0

p

R

1

Δ

ρ

ρ

p

C

F

F

N

Q

=

···························································· (1)

継手を接続しないで設置したバルブは,Fp = 1及び乱流状態でFR = 1である。

9.2

閉そく流 閉そく流に対して二つの条件を考慮する。

9.2.1

継手を接続しない場合 調節弁に継手を接続しないで設置する場合には,次の式による。

0

v

F

1

L

1

max(L)

ρ

ρ

p

F

p

C

F

N

Q

−

=

··················································· (2)

備考 継手を接続しないで設置したバルブにおいて,最大差圧は閉そく流のもとで有効である。その

最大差圧は,次の式による。

(

)

v

F

1

2

L

max(L)

Δ

p

F

p

F

p

−

=

························································ (3)

9.2.2

継手を接続する場合 調節弁に継手を接続して設置する場合の基本式は,次の式による。

−

=

0

v

F

1

2

p

LP

p

1

(LP)

max

ρ

ρ

p

F

p

F

F

C

F

N

Q

··································· (4)

式(4)の一般式は,

−

=

0

v

F

1

LP

1

(LP)

max

ρ

ρ

p

F

p

C

F

N

Q

·········································· (5)

備考 継手を接して設置したバルブにおいて,最大差圧は閉そく流のもとで有効である。その最大差

圧は,次による。

(

)

v

F

1

2

LP

max(LP)

Δ

p

F

p

F

F

p

−

=

p

·················································· (6)

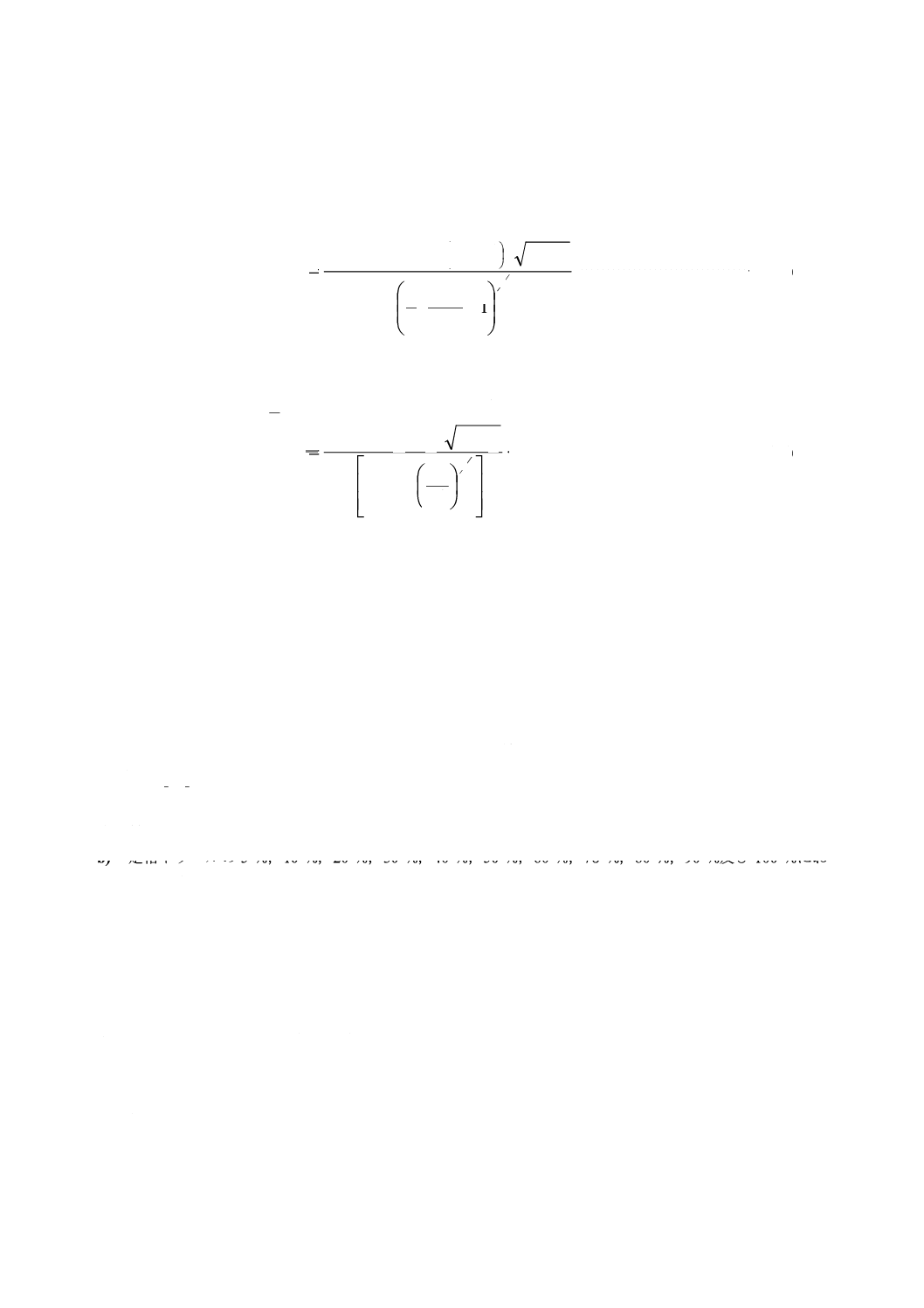

9.3

容量係数Cの計算 容量係数Cは,KV又はCVとして計算する。N1の適切な数値は,表3を参照

する。この値は,選択された容量係数及び圧力の測定単位で決まる。

8.1で得られたデータを用いて,次の式から各流量試験における係数Cを求める。

p

ρ

ρ

N

Q

C

Δ

0

1

=

···································································· (7)

11

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

前述の温度範囲における水では,ρ/ρ0 = 1である。

各流量試験で得られた三つの値は,その最大値が最小値の4 %を超えてはならない。この差が許容値を

超えている場合は,流量試験を繰り返さなければならない。キャビテーションによって極端な差が生じる

ならば,更に高い入口圧力でその試験を繰り返す。

各トラベルにおける容量係数は,三つの試験値の算術平均で有効数字3けたで四捨五入する。

9.4

液体圧力回復係数FL及び液体圧力回復係数と配管形状係数との組合せ係数FLPの計算 係数FL及

びFLPは,8.2で得られたデータ及び次の式を用いて計算する。

9.4.1

継手を接続しない場合 継手を接続しないで調節弁を設置する場合には,次の式による。

v

F

1

0

1

max(L)

L

p

F

p

ρ

ρ

C

N

Q

F

−

=

························································ (8)

前述の温度範囲における水では,ρ/ρ0 = 1で,かつ,FF = 0.96である。

9.4.2

継手を接続する場合 継手を接続して調節弁を設置する場合には,次の式による。

v

F

1

0

1

max(LP)

LP

p

F

p

ρ

ρ

C

N

Q

F

−

=

······················································ (9)

前述の温度範囲における水では,ρ/ρ0 = 1で,かつ,FF = 0.96である。

9.5

配管形状係数Fpの計算 8.3で得られた平均値を用いて,次の式でFpを計算する。

R

0

1

R

p

Δ

C

p

ρ

ρ

N

Q

C

C

F

=

=

たバルブの

継手を接続して設置し

············· (10)

前述の温度範囲における水では,ρ/ρ0 = 1である。

9.6

液体臨界圧力比係数FFの計算 FFは,次の式で計算する。

(

)

−

=

2

L

1

max

0

1

v

F

1

C

F

N

Q

ρ

ρ

p

p

F

······································· (11)

pvは,入口側温度における流体の蒸気圧力である。C FLは,8.2の標準的な方法で供試品に対して決定さ

れる。

9.7

レイノルズ数係数FRの計算 8.5によって得た試験データは,見掛けのCの値を得るための式(12)

で使う。この見掛けのCは,C FRに相当する。したがって,FRは見掛けのCの値を,試験バルブに対し

て,8.1の条件及び同一バルブトラベルで行った試験によって決定したCで除することで得られる。

p

ρ

ρ

N

Q

C F

Δ

0

1

R=

································································ (12)

試験者に適した方法で,データの相関関係づけを行ってもよいが,十分な相関関係が成り立つことが証

明された方法は,バルブレイノルズ数を使用する。これは次の式で計算する。

L

d

4

v

C F

Q

F

N

Re

ν

=

··································································· (13)

12

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Fdは,9.8で計算する。

9.8

バルブ形状修正係数Fdの計算

8.5で得られたデータを用い,次の式を用いてFdを計算する。

4

1

2

2

2

2

L

L

2

2

2

L

2

R

26

d

1

+

=

D

N

C

F

Q

C F

C / d

F

F

N

F

ν

··································· (14)

Fdは,定格バルブトラベルだけで計算されたものを使用するのが望ましい。大きな誤差は,絞られたト

ラベル位置で生じる。

定格トラベルでC /d 2 ≦ 0.016 N 18の微小流量のバルブでは,Fd は次の式で計算する。

+

=

3

2

2

32

L

2

L

2

R

31

d

1

d

C

N

Q

C F

F

F

N

F

ν

················································· (15)

試験は,100よりも小さなRev値,又は0.26よりも小さなFR 値で処理される。Fd 値は,最低3回の試

験行い,その平均値から決定する。

10. 圧縮性流体に対する試験手順 特定の指示が,各種試験を実施するために与えられる。これらの試験

から得られたデータの評価は,11.に示されている。

10.1 容量係数Cに対する試験手順 容量係数Cの決定は,次の試験手順による。データは,11.1の手順

を用いて評価する。

10.1.1 表1の配管条件に従って,継手を接続しない供試品を取り付ける。

10.1.2 流量試験は,3通りの差圧で流量測定を行う。非圧縮性とみなせる流れの状態に近づけるため差圧

比(x =Δp / p1)は,0.02以下にする。代わりの方法は,10.2.5を参照する。

10.1.3 流量試験は,次の事項を決定するために実施する。

a) 100 %の定格トラベルでの定格容量係数C

b) 定格トラベルの5 %,10 %,20 %,30 %,40 %,50 %,60 %,70 %,80 %,90 %及び100 %にお

ける固有流量特性(オプション)

備考 より十分に固有流量特性を決定するため,流量試験を定格トラベルの5 %未満のトラベルで実

施してもよい。

10.1.4 次のデータを記録する。

a) バルブトラベル

b) 入口圧力 p1

c) 圧力タップ間での差圧(p1−p2 )

d) 流体の入口温度 T1

e) 体積流量 Q

f)

気圧

g) 供試品の説明(バルブ形式,呼び径,呼び圧力,流れ方向)

13

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.2 差圧比係数xT及びxTPに対する試験手順 数値xT及びxTPは,Fγ = 1 (γ = 1.4 )の流体における差圧

と絶対入口圧力との最終比(Δp / p1)である。しかしながら,これらの数値は,式(23)及び式(24)に示すF

γ が1でない試験気体を用いたときに得られる。最大流量Qmax(閉そく流と呼ぶ。)は,xT(継手を接続し

ない供試品の場合)及びxTP(継手を接続する供試品の場合)の算出に必要である。一定の入口条件下に

おいて閉そく流は,差圧を増加させてももはや流量が増加しないことで証明できる。xT 及びxTPの値は,

それぞれ11.2及び11.3の方法を用いて算出する。

次の試験方法は,Qmaxを決定するために用いる。

10.2.1 定格トラベルを100 %とした供試品を付けて,5.2の試験区間を使用する。

10.2.2 閉そく流を生じる限りどのような上流供給圧力でもよい。ただし,その結果生じる供試品における

圧力差は,閉そく流(10.2.3に規定する。)の基準に合致する。

10.2.3 下流の絞り弁は,高開度にする。あらかじめ設定した入口圧力によって流量を測定し,入口及び出

口圧力を記録する。この試験は,試験装置内の供試品に対して最大差圧(p1−p2 )を与える。2回目の試

験は,同一入口圧力を用いて,最初の試験で決定した差圧の90 %に減小した差圧で実施する。2回目の試

験での流量が,最初の試験時の流量の0.5 %以内であれば,Qmaxを最大流量に決定してもよい。そうでな

ければ,入口圧力を高くして試験を繰り返す。流量の絶対値が±2 %の精度で測定を行うが,許容された

精度を達成するために,xTに対する試験の再現性は±0.5 %とする。

この一連の試験は,試験装置を変更することなく同じ計測器を用いて連続して行う。

10.2.4 次のデータを記録する。

a) バルブトラベル

b) 入口圧力 p1

c) 出口圧力 p2

d) 入口温度 T1

e) 体積流量 Q

f)

気圧

g) 供試品の説明(バルブ形式,呼び径,呼び圧力,流れ方向)

10.2.5 差圧比係数xTとxTP及び容量係数Cに対する代替試験手順 もし,10.2.4に示した手順を用いて

バルブのxT値を決定することができない場合には,この代替手順を用いてもよい。

5.2の試験区間を,定格トラベルの100 %で供試品に使用する。

あらかじめ選定した入口圧力で,流量Q ,流体の入口温度T1及び下流圧力を,十分に間隔をとった少

なくとも五つのx値(差圧と絶対入口圧力との比)に対して測定する。

これらのデータ点から,次の式を用いてY C値を計算する。

x

M T

p

N

Q

Y C

1

1

9

=

···························································· (16)

ここに,Yは膨張係数であり,次の式で定義される。

x

F

x

Y

T

γ

3

1−

=

····································································· (17)

ここに,Fγ = γ / 1.4である。

試験点は,(YC)とxの直線座標面にプロットする。そして,線状の曲線をそのデータに当てはめる。

14

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験点が当てはめた曲線から5 %以上かい離する場合には,供試品が,変則的な挙動をとっていることを

確かめるために,追加の試験データをとる。

供試品についてのC0値は,その曲線上のx = 0,Y = 1の点をとる。

(Y C)1は,少なくとも(Y C)1 ≧ 0.97(Y C)0が成り立つことが要求される。ここに,(Y C)0がx ≈ 0に対

応する。

少なくとも,(Y C)nが (Y C)n ≦ 0.83 (Y C)0が成り立つことが要求される。

供試品のxT値は,曲線の(Y C) = 0.667(Y C)0から求める。

この方法を用いる場合は,そのことを明記する。

10.3 配管形状係数Fpに対する試験手順 配管形状係数は,継手を接続したバルブの容量係数Cを修正

する。配管形状係数Fpは,同一運転条件下で試験された継手を接続して設置したバルブの容量係数Cと

継手を接続しないで設置したバルブの定格容量係数Cとの比である。この係数を得るには,バルブを要求

どおりのバルブと継手の組合せに置き換える。

試験区間の配管径を決める目的で,供試品の組合せを考慮しながら10.1に従って流量試験を実施する。

例えば,DN 150の系列でレジューサとエキスパンダとの間にあるDN 100のバルブは,DN 150の系列に

よる圧力タップ位置を使用する。

データの評価手順は,11.4に示す。

10.4 レイノルズ数係数FRに対する試験手順 レイノルズ数係数FR値を定めるため,試験バルブの非乱

流条件を確立する。このような条件は圧縮性流体を使う場合に,特徴的にCR値がCVに対しては0.5未満,

KVに対しては0.43未満のときだけに起きる。

10.2に示す試験方法によると,対象バルブに対してx ≧ xTにもかかわらず測定されるガスの流量が依

然増加する,すなわち,閉そく流でないときに,非乱流条件であると判断される。

層流にするために,供試品の入口圧力は,次の式の値未満にする。

L

d

max

1

035

0

C F

F

.

p

=

································································· (18)

単位は,barである。だだし,2 bar abs. 以上とする。

継手を接続しない標準の試験区間に設置したバルブを用いて流量試験を行ことによってFRを決定する。

条件が乱流から層流までの全範囲に及ぶ場合は,バルブの差圧を変えてそれぞれの選定したバルブトラベ

ルで,十分な数の試験を実施する。

データの評価手順は,11.5に示す。

10.5 バルブ形状修正係数Fdに対する試験手順 バルブ形状修正係数は,レイノルズ数に対するトリム形

状の影響を示す。バルブ形状修正係数は,特定の流れの水力直径と,流路の総面積に等しい円の直径との

比で定義する。

Fdの値は,要求されているトラベルで測定する。この値は,8.5の試験方法を用いて十分な層流を得ら

れたときだけ測定できる。

十分な層流とは,

γ

vF

Re

が±5 %に保たれている状態として定義される(特徴的に,Rev値は50以

下である。)。

データの評価手順は,11.6に示す。

15

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10.6 微少流量トリムに対する試験手順 CVに対して0.05未満(KVに対して0.043未満)の容量係数C

をもつトリムを,微少流量トリムと定義する。微少流量トリムに対する容量係数Cが微少流量トリムに対

する容量係数Cを確実に完全な乱流状態で確立するために,入口圧力p1は次の式で示す値以上とする。

L

d

21

1

C F

F

N

p

=

····································································· (19)

ここに,出口圧力は,0.3 p1未満とする。5.2の試験区間を,定格トラベルの100 %とした供試品に使用

する。入口圧力を一定にして,離れた3通りの流量を得るために出口圧力を変える。

データの評価手順は,11.7に示す。

11. 圧縮性流体における試験データに対する試験手順 圧縮性流体に対する基本流量式は,次の式による。

Z

M T

x

Y

C p

F

N

Q

1

1

p

9

=

····················································· (20)

ここに,

x

F

x

Y

T

γ

3

1−

=

···································································· (21)

ここに,Fγ = γ / 1.4である。

バルブに継手を接続しない場合の流量試験対しては,Fp = 1である。

空気以外のガスを扱う調節弁に対しては,xの終末の値(すなわち,Fγ xT)はFγ xT に置き換える。すべ

てのサイジング式又はYに対する関係式に使われているxの値は,実際の差圧比が大きかったとしても,

この限界を超えることはない。実際には,Yの数値は,非常に低い差圧における約1から,閉そく流(x =

Fγ xT)に対する0.667の範囲にある。

11.1 容量係数Cの計算 容量係数Cは,KV又はCVとして計算してもよい。選択した流量係数と測定し

た入口圧力の単位とによって決まるN9の値を表3に示す。

10.1で得られたデータを用いて,また,Y = 1と仮定して,各試験点について容量係数Cを次の式を用

いて算出する。

x

M T

p

N

Q

C

1

1

9

=

······························································· (22)

空気に対しては,M = 28.97 kg/kmolである。

それぞれの試験点で得られた三つの値は,最大値が最小値の4 %を超えてはならない。もし,その差が

この許容差を超えている場合は,その試験点での試験を再度行う。

各トラベルにおける容量係数は,三つの試験値の算術平均で有効数字3けたで四捨五入する。

11.2 差圧比係数xTの計算 10.2で得られたデータを用いてxT を算出する。

x = Fγ xTのとき,Q = Q max(T) 及びY = 0.667である。

=

γ

1

2

1

9

max(T)

T

667

0

F

Z

M T

C p

N

.

Q

x

·········································· (23)

空気を試験流体に使用した場合には,Fγ = 1,M = 28.97 kg/kmol及びZ = 1である。

16

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

11.3 差圧比係数xTPの計算 10.2で得られたデータを用いてxTPを算出する。

x = Fγ xTPのときQ = Q max(TP ) 及びY = 0.667である。

=

γ

1

2

1

P

9

max(TP)

TP

667

0

F

Z

M T

C p

F

N

.

Q

x

···································· (24)

空気を試験流体に使用した場合には,Fγ = 1,M = 28.97 kg/kmol及びZ = 1である。

11.4 配管形状係数Fpの計算 10.3で得られた平均値を用いてFpを算出する。

R

1

1

9

R

p

C

x

M T

p

N

Q

C

C

F

=

=

たバルブの

継手を接続して設置し

········ (25)

空気を試験流体に使用した場合には,M = 28.97 kg/kmolである。

11.5 圧縮性流体におけるレイノルズ数係数FRの計算 10.4で得た試験データは,見掛けのCの値を得

るための式(26)で使う。この見掛けのCは,C FRに相当する。したがって,FRは見掛けのCの値を,試

験バルブに対して同一バルブトラベルで標準状態のもとで行った試験によって決定したCで除することで

得られる。

(

)

2

1

1

22

R

Δ

p

p

p

M T

N

Q

C F

+

=

····················································· (26)

試験者に適した方法で,データの相関関係付けを行ってもよいが,十分な相関関係が成り立つことが証

明された方法は,11.6によって算出したFdを用いて式(13)から求めたレイノルズ数係数を使用する。

11.6 バルブ形状修正係数Fdの計算 10.1で得られたデータを用いて,式(14)又は式(15)のうちどちらか

適切な式を用いFdを算出する。

11.7 微少流量トリムに対する容量係数Cの計算 10.2.4で得られたデータを用いて,次の式からCを計

算し,結果の平均をとる。

1

1

22

75

0

p

.

M T

N

Q

C=

································································ (27)

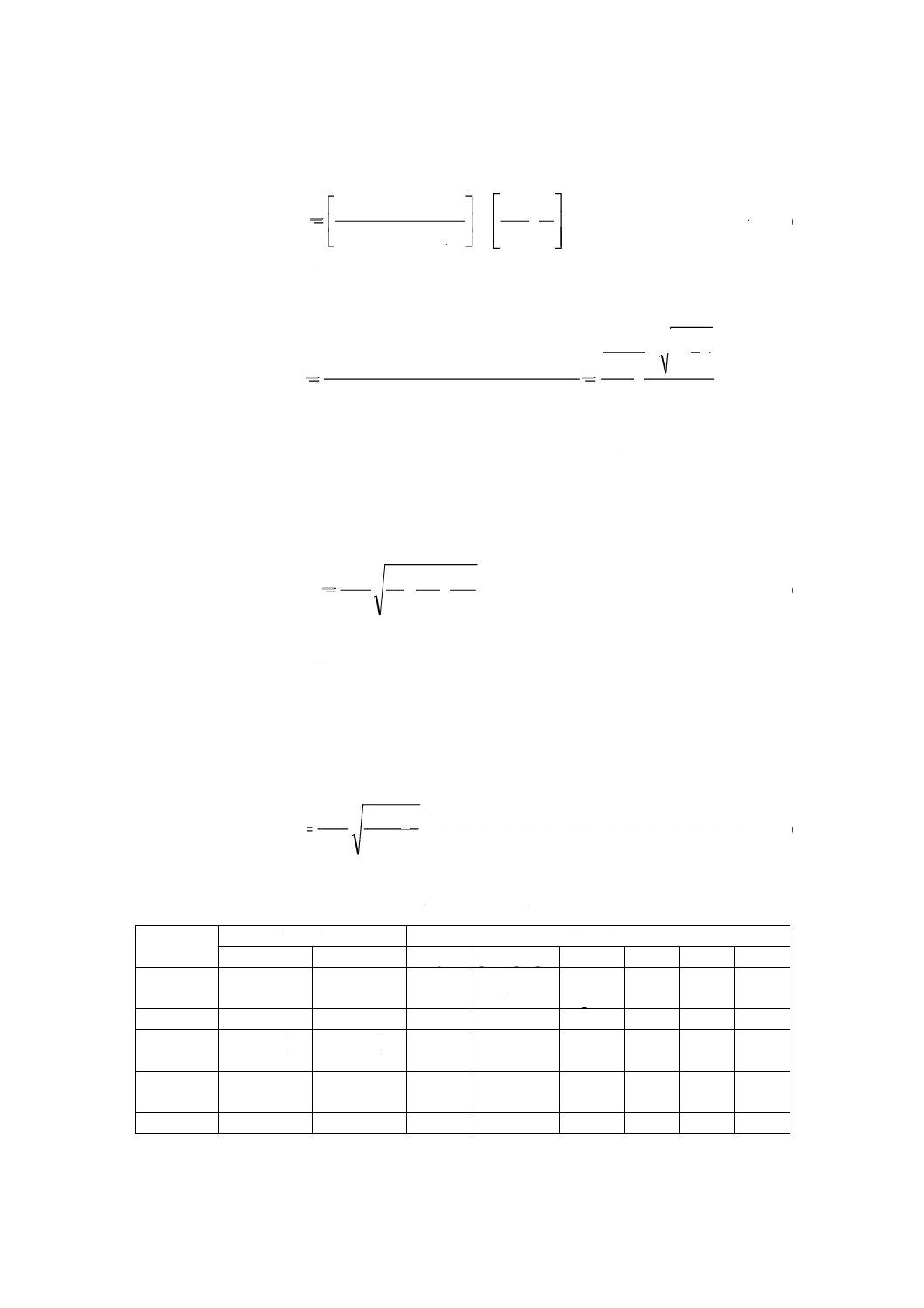

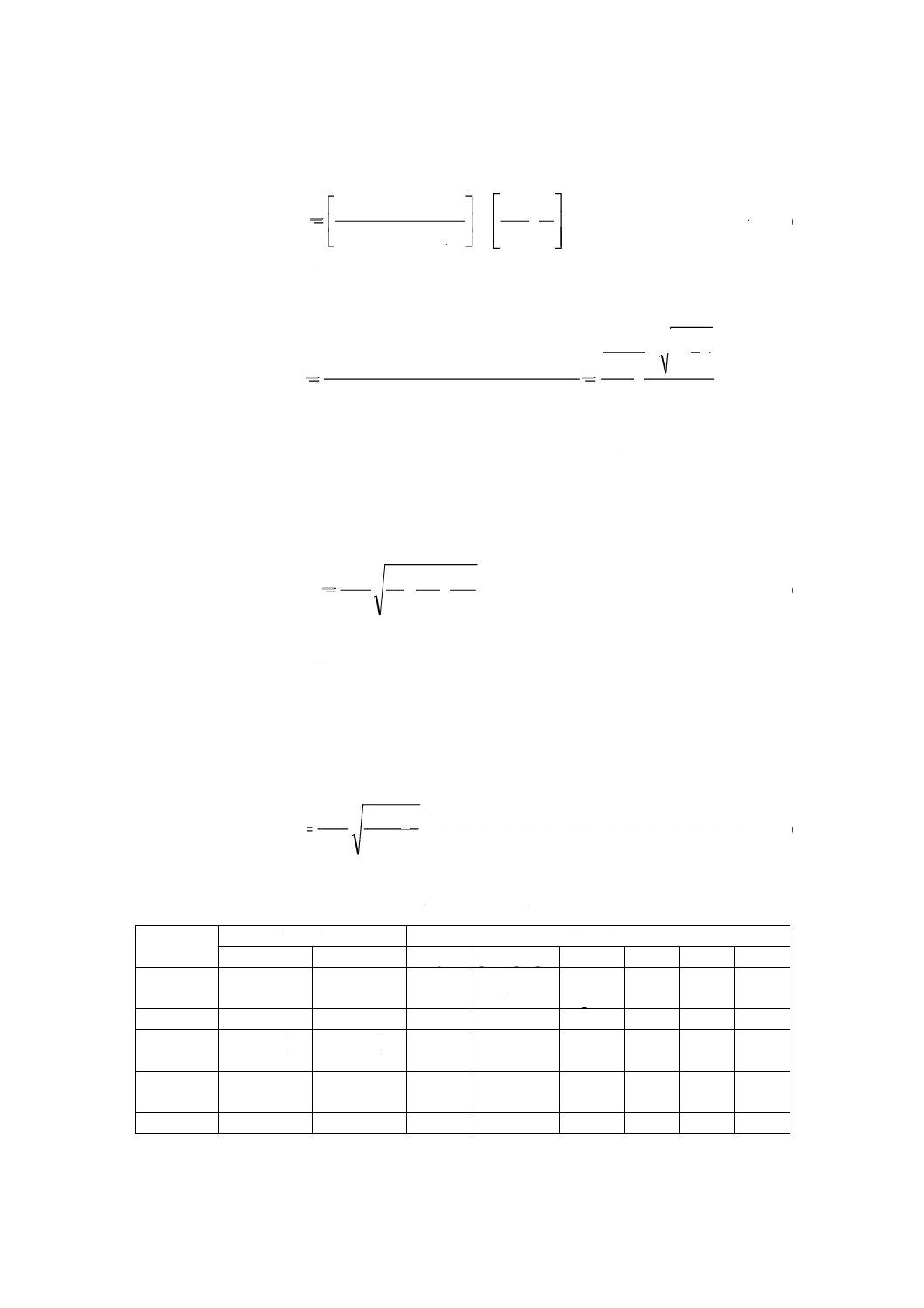

表 3 数値定数 N

定数

容量係数 C

式の単位

KV

CV

Q

p,Δp,pv

ρ

T

d

ν

N1

1.00×10-1

1.00

8.65×10-2

8.65×10-1

m3/h

m3/h

kPa

bar

kg/m3

kg/m3

−

−

−

N4

7.07×10-2

7.60×10-2

m3/h

−

−

−

−

m2/s

N9

(t s=0 ℃)

2.46×101

2.46×103

2.12×101

2.12×103

m3/h

m3/h

kPa

bar

−

K

K

−

−

N9

(t s=15 ℃)

2.60×101

2.60×103

2.25×101

2.25×103

m3/h

m3/h

kPa

bar

−

K

K

−

−

N18

8.65×101

1.00

−

−

−

−

mm

−

17

B 2005-2-3:0000 (IEC 60534-2-3:1997)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

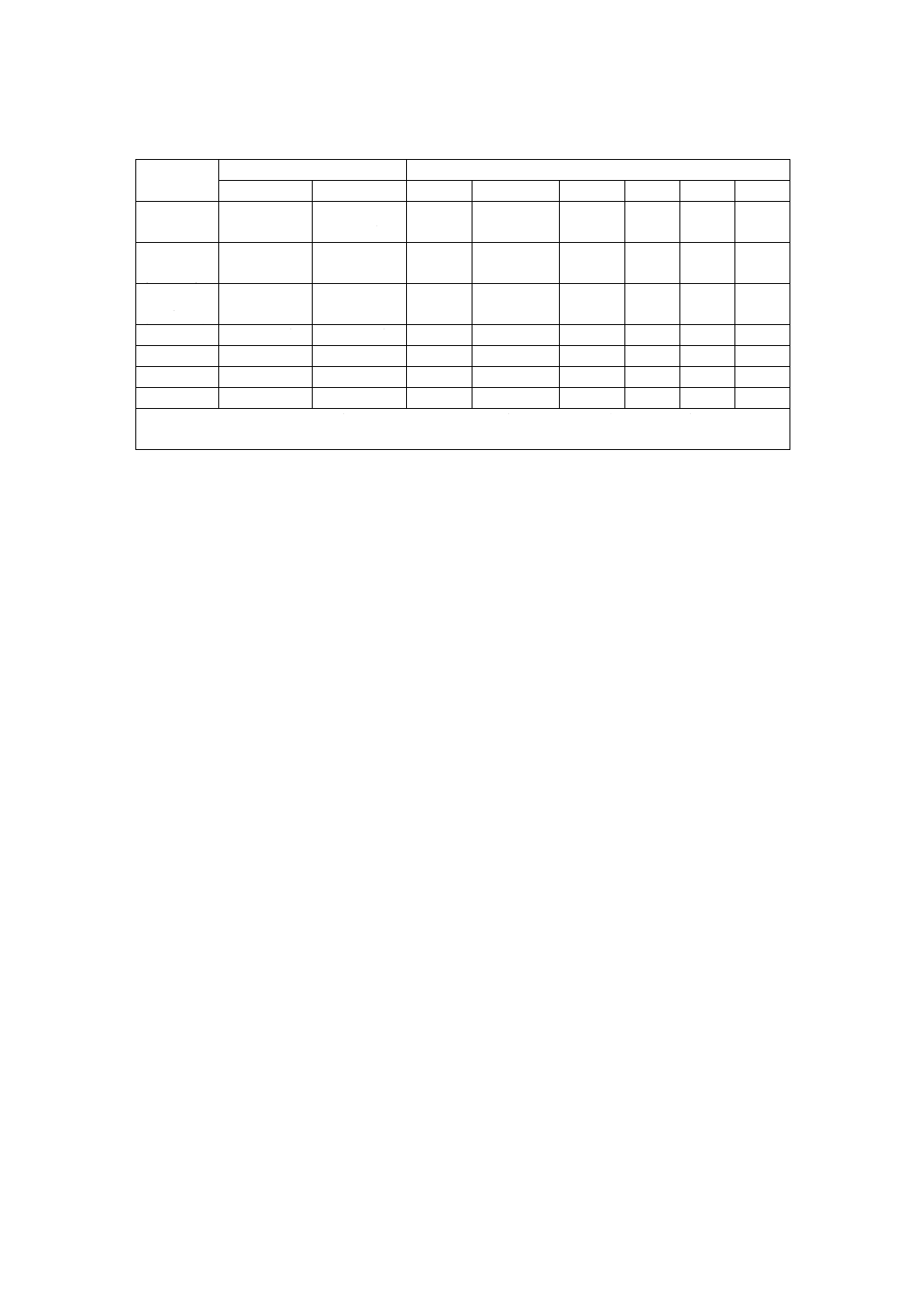

表 3 数値定数 N(続き)

定数

容量係数 C

式の単位

KV

CV

Q

p,Δp,pv

ρ

T

d

ν

N21

1.3×10-3

1.3×10-1

1.4×10-3

1.4×10-1

−

kPa

bar

−

−

−

−

N22

(t s =0 ℃)

1.73×101

1.73×103

1.50×101

1.50×103

m3/h

m3/h

kPa

bar

−

K

K

−

−

N22

(t s =15 ℃)

1.84×101

1.84×103

1.59×101

1.59×103

m3/h

m3/h

kPa

bar

−

K

K

−

−

N25

4.02×10-2

4.65×10-2

−

−

−

−

mm

−

N26

1.28×107

9.00×106

m3/h

−

−

−

−

m2/s

N31

2.1×104

1.9×104

m3/h

−

−

−

−

m2/s

N32

1.4×102

1.27×102

−

−

−

−

mm

−

備考 この表で与えられる数値定数と,表に示されている実際のメートル単位とを組み合わせて使用す

ることによって,定義された単位における容量係数を求めることができる。

18

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

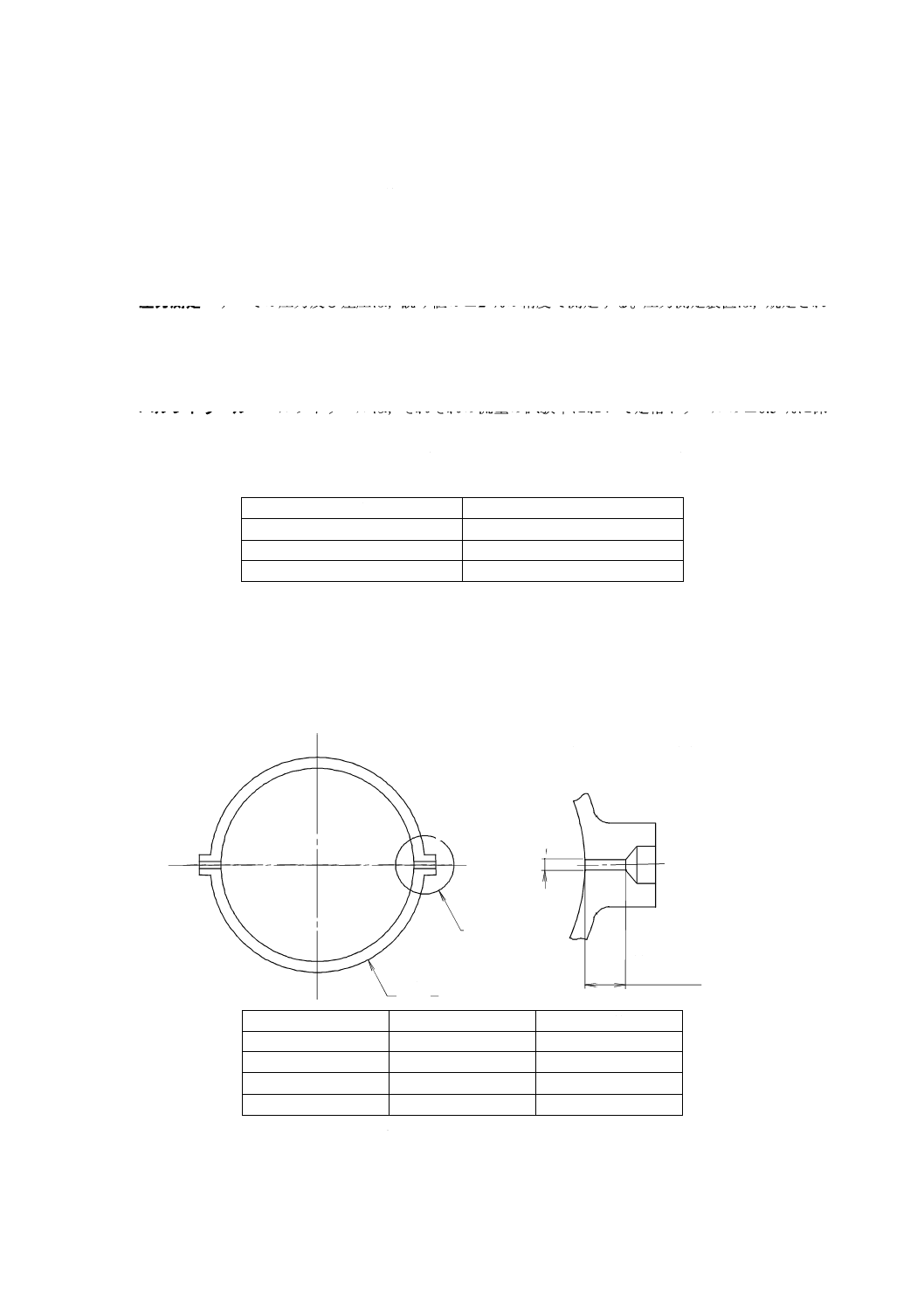

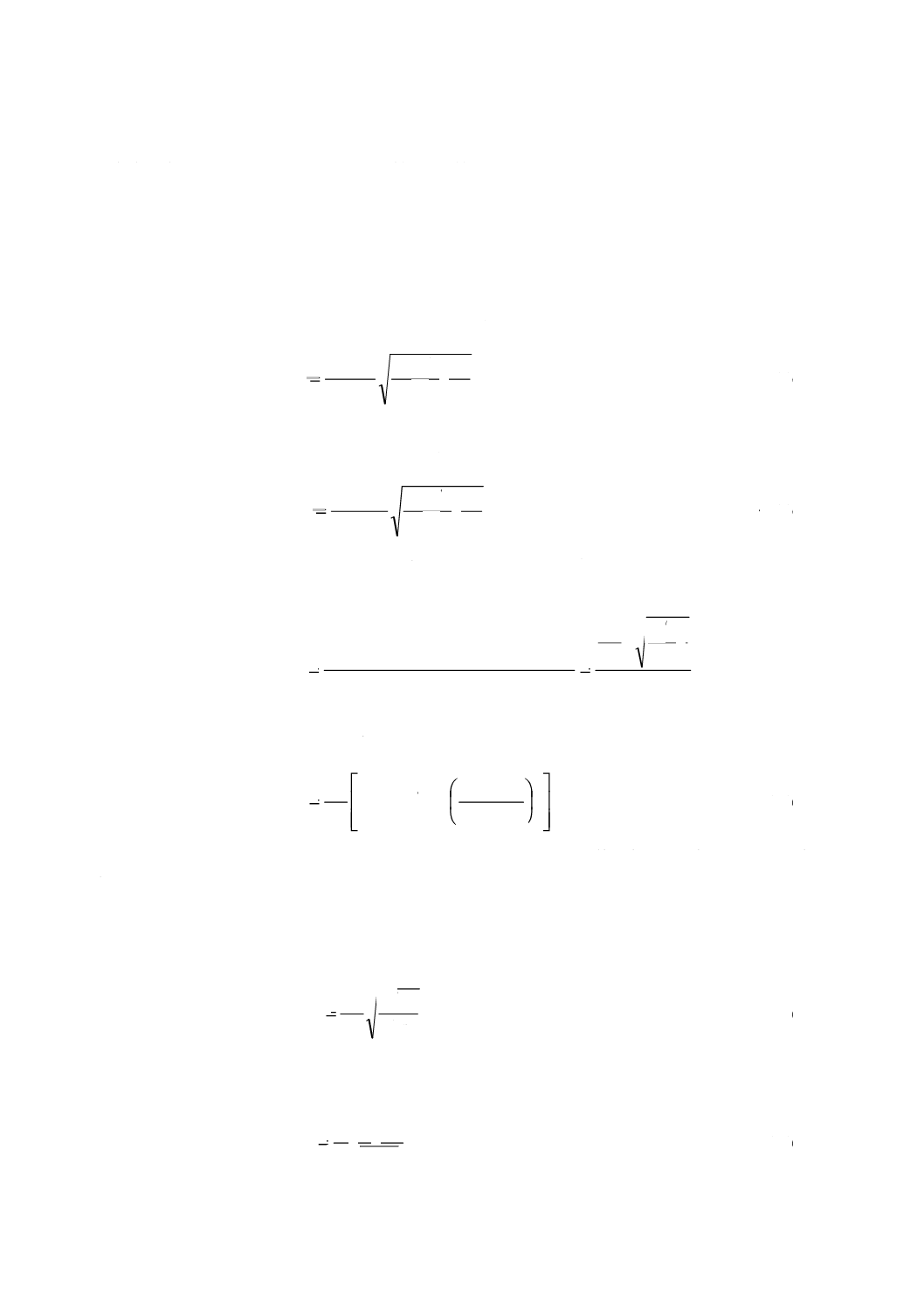

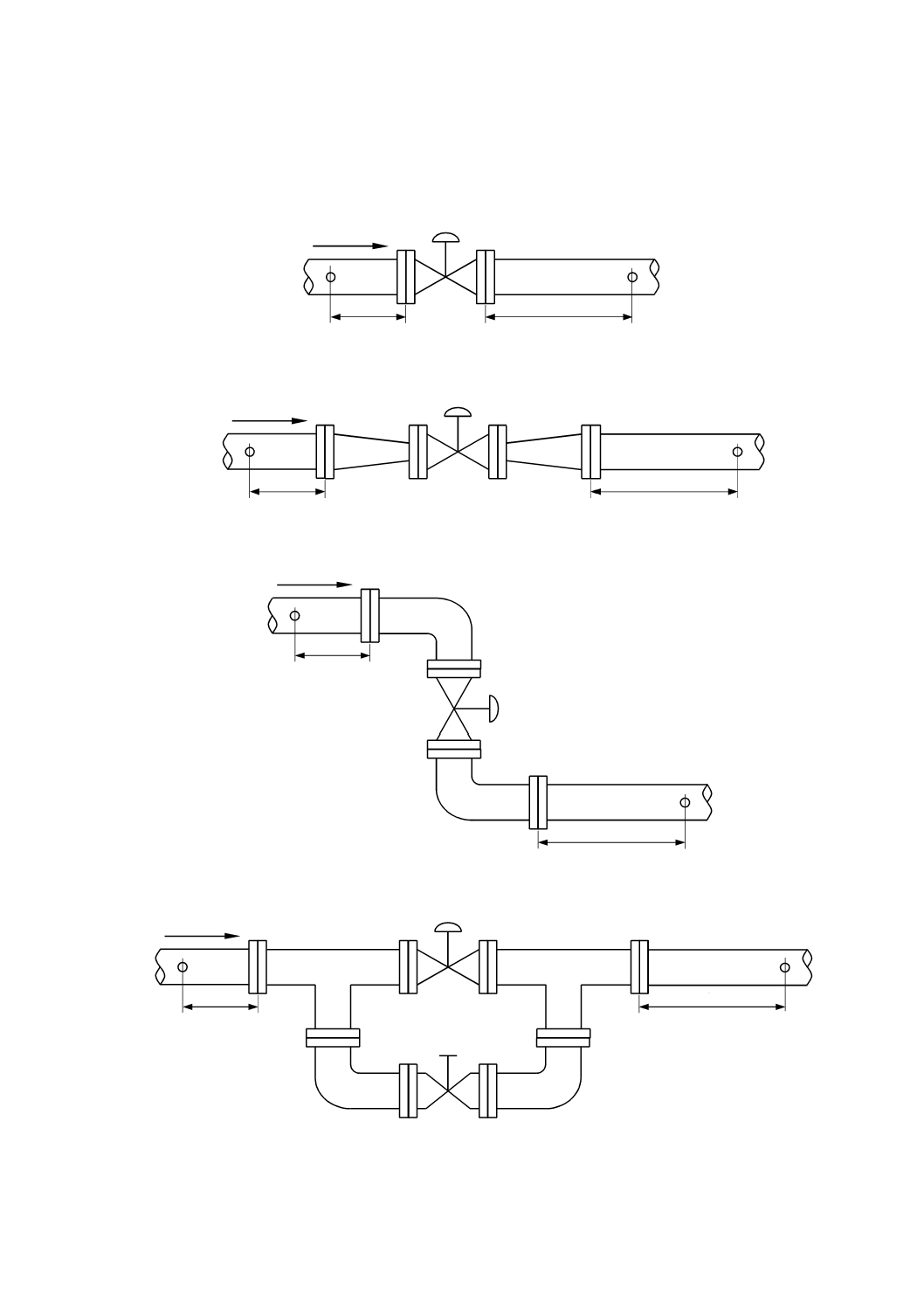

附属書A(規定)適切な圧力タップ位置を示す供試品の代表例

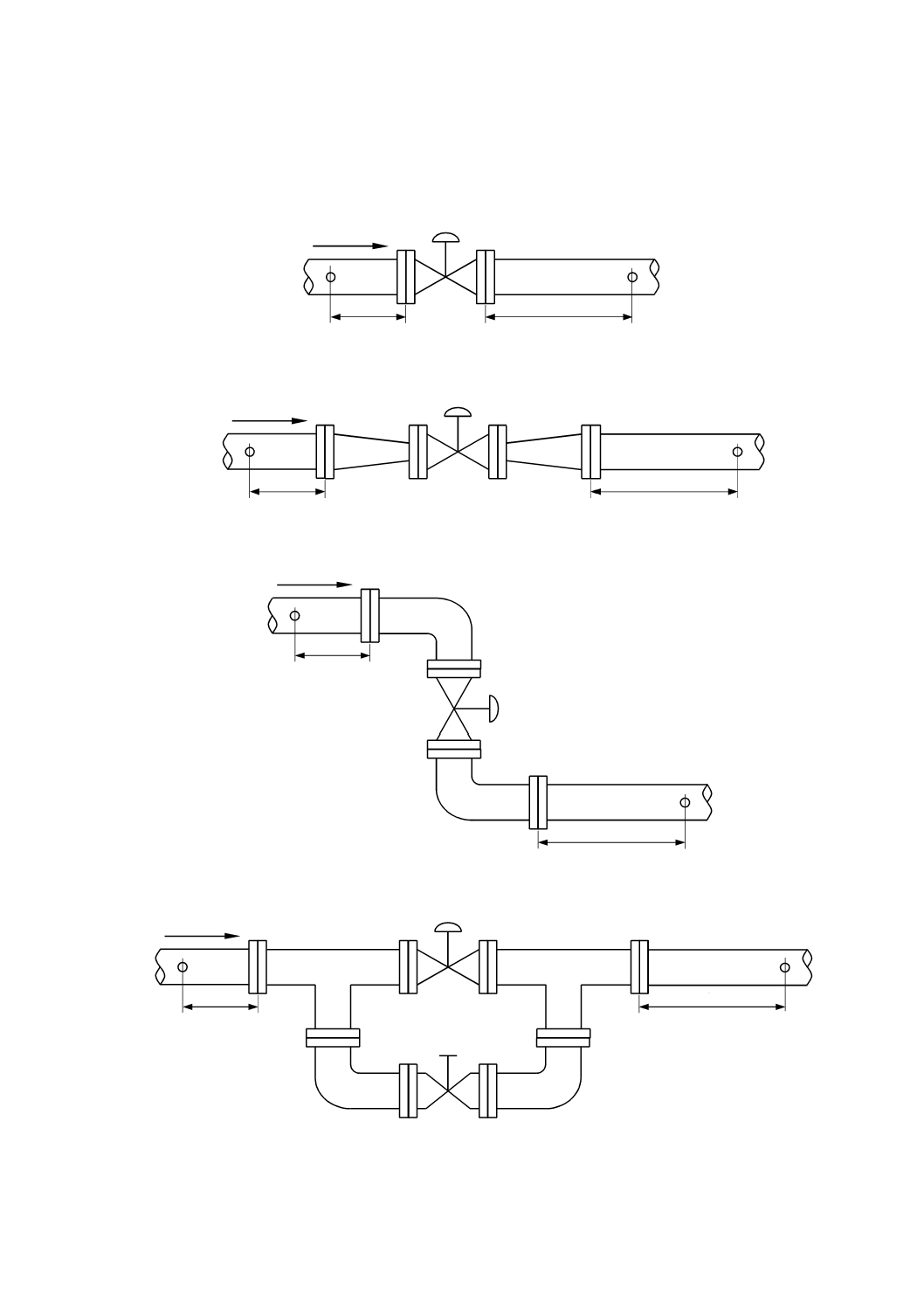

附属書A 図 a) 調節弁

附属書A 図 b) レジューサ又はエキスパンダ付きの調節弁

附属書A 図 c) エルボ付きの調節弁

附属書A 図 d) バイパス付きの調節弁

2D

流れ

6D

流れ

6D

流れ

2D

2D

流れ

6D

2D

6D