B 0190:2010

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 分類······························································································································· 1

3 用語及び定義 ··················································································································· 1

B 0190:2010

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本高圧

力技術協会(HPI)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS B 0190:1986は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権にかかわる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

B 0190:2010

圧力容器の構造に関する共通用語

Glossary of terms used in construction of pressure vessels

1

適用範囲

この規格は,圧力容器の構造に共通する用語及びその定義について規定する。

2

分類

圧力容器の構造共通用語の分類は,次による。

a) 設計

b) 部材及び形状

c) 材料

d) 溶接及び工作

e) 試験及び検査

3

用語及び定義

用語及び定義は,次による。

なお,対応英語を参考として示す。

a) 設計

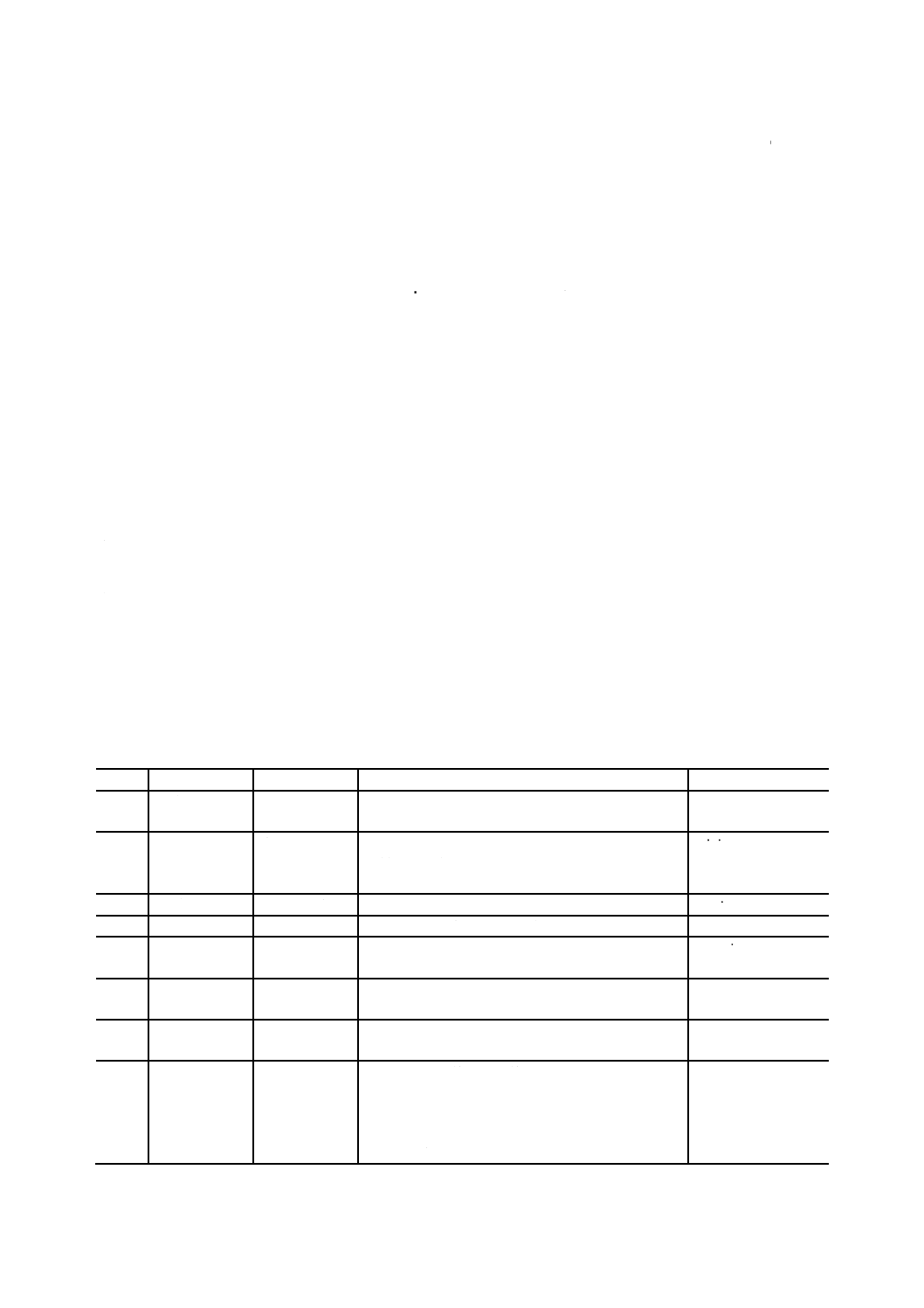

番号

用語

読み方

定義

対応英語(参考)

1101

計算厚さ

けいさんあつ

さ

圧力容器に関する日本工業規格の強度計算式によ

って必要とされる厚さ。腐れ代を含まない厚さ。

calculated thickness

1102

最小制限厚さ

さいしょうせ

いげんあつ

さ

圧力容器に関する日本工業規格によって規定され

た最小の厚さ。

minimum thickness

1103

呼び厚さ

よびあつさ

板,管などの厚さの呼び寸法。公称厚さともいう。 nominal thickness

1104

厚さ

あつさ

呼び厚さ又は実際の厚さの総称。

thickness

1105

腐れ代

くされしろ

腐食,磨耗などによる減肉が予想される場合に,設

計上想定する減肉分の厚さ。

corrosion allowance

1106

呼び径

よびけい

管,フランジ,バルブ,ボルトなどの大きさを表す

ための呼び寸法。

nominal diameter

1107

圧力

あつりょく

圧力には絶対圧力とゲージ圧力とがあるが,特に明

記されていない場合は,ゲージ圧力。

(gauge) pressure

1108

設計圧力

せっけいあつ

りょく

圧力容器の計算厚さを算出するために用いる頂部

における圧力で,かつ,運転時の最高圧力に対して

余裕をもたせた値。二つの圧力室の間の隔壁を設計

するために用いる設計圧力は,差圧を基準に決める

こともできる。

design pressure

2

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

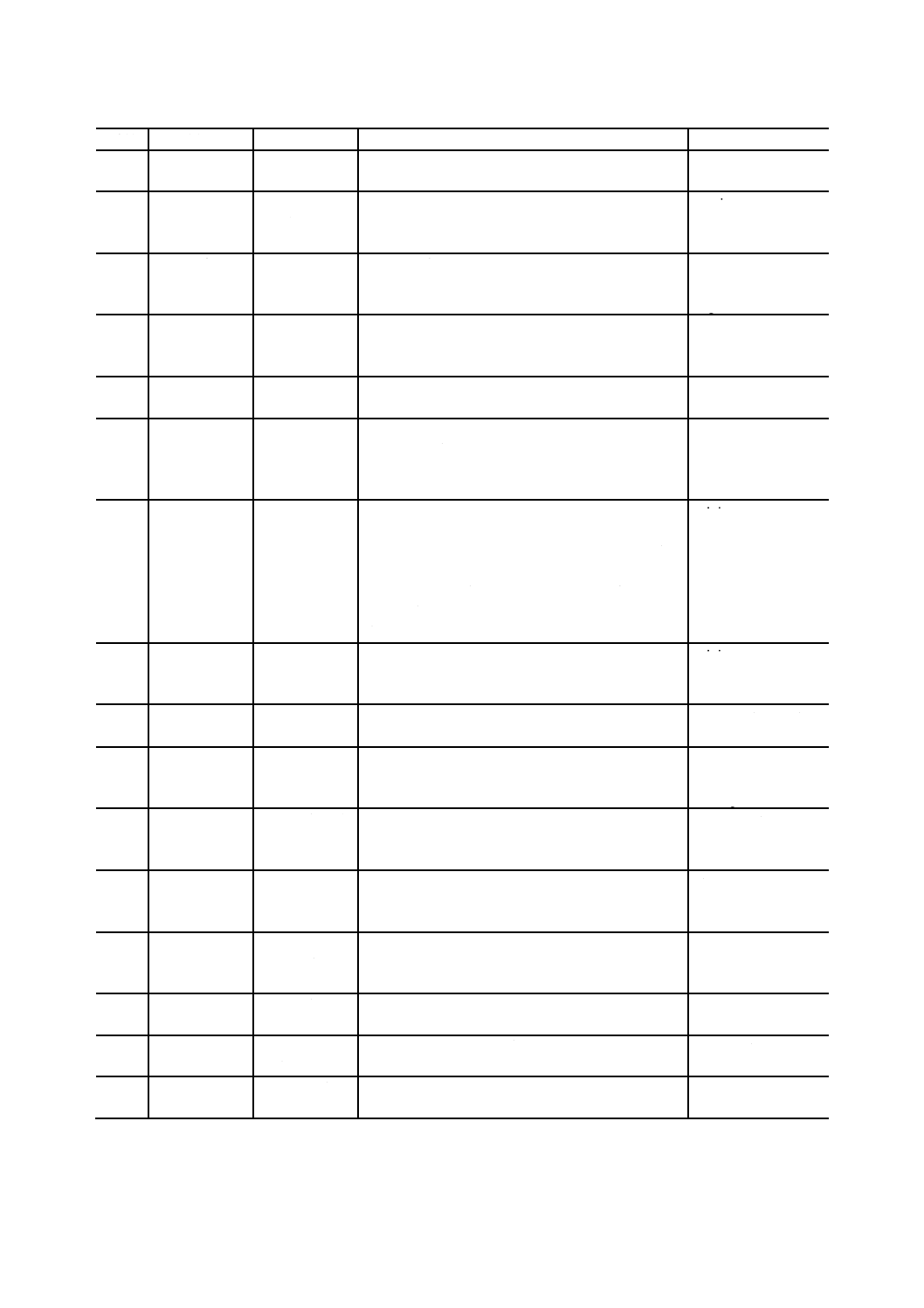

番号

用語

読み方

定義

対応英語(参考)

1109

運転圧力

うんてんあつ

りょく

正常運転状態における圧力容器頂部における圧力。 operating pressure

1110

最高許容圧力

さいこうきょ

ようあつり

ょく

圧力容器の据付け姿勢の頂部において,指定温度で

許容できる最高の圧力。

maximum allowable

working pressure

1111

耐圧試験圧力

たいあつしけ

んあつりょ

く

耐圧試験時の圧力容器頂部の圧力。

test pressure,

hydrostatic test

pressure

1112

水圧試験圧力

すいあつしけ

んあつりょ

く

液体を用いて行う耐圧試験時の圧力容器頂部の圧

力。

hydrostatic test

pressure

1113

気圧試験圧力

きあつしけん

あつりょく

気体を用いて行う耐圧試験時の圧力容器頂部の圧

力。

pneumatic test

pressure

1114

設計温度

せっけいおん

ど

設計圧力と組み合わせて計算厚さを算出するため

に用いる温度。設計圧力の基準となった圧力が生じ

たときの耐圧部の金属温度を基準に設定し,この金

属温度のうち高温側の温度を設計温度とする。

design temperature

1115

最低設計金属

温度

さいていせっ

けいきんぞ

くおんど

設計圧力と組み合わせて計算厚さを算出するため

に用いる金属温度の低温側の温度。設計圧力の基準

となった圧力が生じたときの耐圧部の金属温度を

基準に設定し,この金属温度のうち低温側の温度を

最低設計金属温度とする。また,この温度以上では

ぜい性破壊が起こらないことを確認するための温

度。

minimum design

metal temperature

1116

最低許容金属

温度

さいていきょ

ようきんぞ

くおんど

指定の荷重を負荷しても,ぜい性破壊を生じるおそ

れのない最低の金属温度。

minimum allowable

metal temperature

1117

運転温度

うんてんおん

ど

正常運転状態における耐圧部の金属温度。

operating temperature

1118

試験温度

しけんおんど

耐圧試験時の耐圧部の金属温度。

test temperature,

hydrostatic test

temperature

1119

許容応力

きょようおう

りょく

圧力容器に関する日本工業規格によって規定され

た設計上許容される応力の限界。材料の種類,温度,

応力などの種類によって異なる。

allowable stress

1120

応力強さ

おうりょくつ

よさ

組合せ応力に対する等価強さ。主なものとしてトレ

スカの最大せん断応力説に基づくものと,ミーゼス

のひずみエネルギー説に基づくものとがある。

stress intensity

1121

許容応力強さ

きょようおう

りょくつよ

さ

設計上許容される応力強さの限界。応力強さの種類

で異なる。

stress intensity limit

1122

膜応力

まくおうりょ

く

対象とする断面の垂直応力の平均値。

membrane stress

1123

曲げ応力

まげおうりょ

く

対象とする断面で等価線形的に正から負(板厚中心

では0)に変化する応力の断面端部での値。

bending stress

1124

支圧応力

しあつおうり

ょく

構造物の部材が他の部材との接触によって圧縮力

を受けるときに,接触面に生じる圧縮応力。

bearing stress

3

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

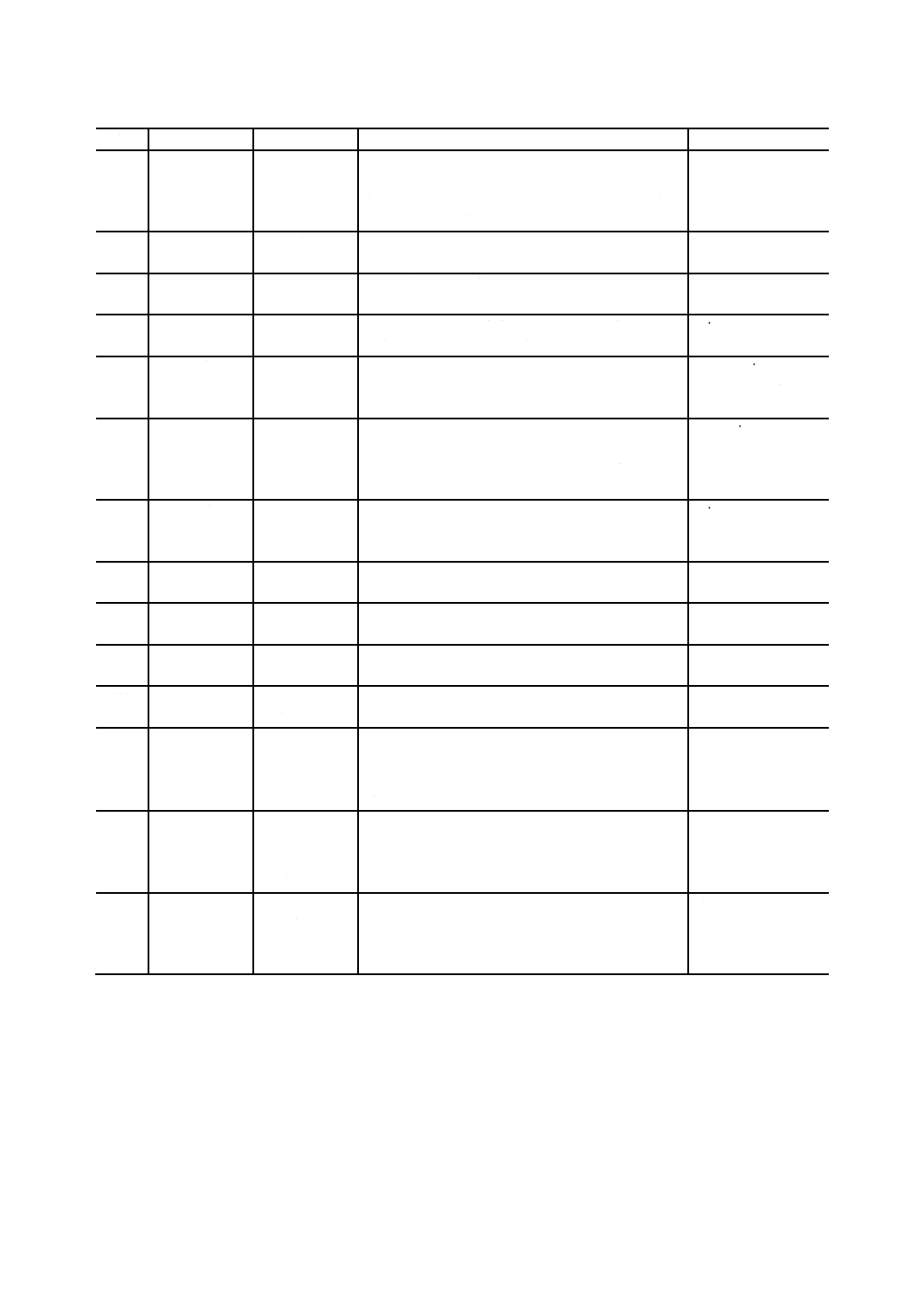

番号

用語

読み方

定義

対応英語(参考)

1125

垂直応力

すいちょくお

うりょく

考慮している面に対し垂直方向に生じる応力。一般

に垂直応力は要素の厚さ方向に一様に分布せず,全

体にわたって一様に分布している部分と,厚さ方向

の位置によって変化する部分に分けられる。

normal stress

1126

せん断応力

せんだんおう

りょく

考慮している面に対し接線方向に生じる応力。

shear stress

1127

流動応力

りゅうどうお

うりょく

全断面降伏による塑性崩壊の評価に用いる応力。一

般的には降伏強さと引張強さとの平均値を用いる。

flow stress

1128

一次応力

いちじおうり

ょく

圧力又は他の機械的荷重に対して釣り合いの法則

を満足するために生じる応力。

primary stress

1129

一次一般膜応

力

いちじいっぱ

んまくおう

りょく

圧力又は他の機械的荷重によって生じる膜応力で

あって,かつ,構造上の不連続性がない部分のもの。

general primary

membrane stress

1130

一次局部膜応

力

いちじきょく

ぶまくおう

りょく

圧力又は他の機械的荷重によって生じる膜応力で

あって,かつ,他の一次応力及び不連続効果又はそ

のいずれかと組み合わされた場合に,過度のひずみ

を生じさせるような性質をもった膜応力。

local primary

membrane stress

1131

一次曲げ応力

いちじまげお

うりょく

圧力又は他の機械的荷重によって生じる曲げ応力

であって,かつ,構造上の不連続性がない部分のも

の。

primary bending

stress

1132

二次応力

にじおうりょ

く

構造物の隣接部分の拘束又は自己拘束によって生

じる垂直応力又はせん断応力。

secondary stress

1133

ピーク応力

ぴーくおうり

ょく

応力集中(切欠き効果)又は局部熱応力によって,

一次応力又は二次応力に付加される応力の増加分。

peak stress

1134

負荷応力

ふかおうりょ

く

圧力,重力などの機械的荷重によって生じる応力。 load stress

1135

熱応力

ねつおうりょ

く

自由な熱膨張を拘束するために生じる応力。

thermal stress

1136

残留応力

ざんりゅうお

うりょく

外力又は温度こう配がない状態で,物体内部に残っ

ている応力。残留応力は,冷間加工又は溶接時若し

くは熱処理時の不均等な加熱・冷却によって生じ

る。

residual stress

1137

繰返し応力強

さの振幅

くりかえしお

うりょくつ

よさのしん

ぷく

応力サイクルにおける応力強さの最大の変動範囲

の1/2。

stress intensity

amplitude

1138

応力サイクル

おうりょくさ

いくる

応力が,ある初期値から始まり,最大値及び最小値

を経てその初期値に戻る周期(単一の運転サイクル

に対して二つ以上の応力サイクルが生じることが

ある。)。

stress cycle

4

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

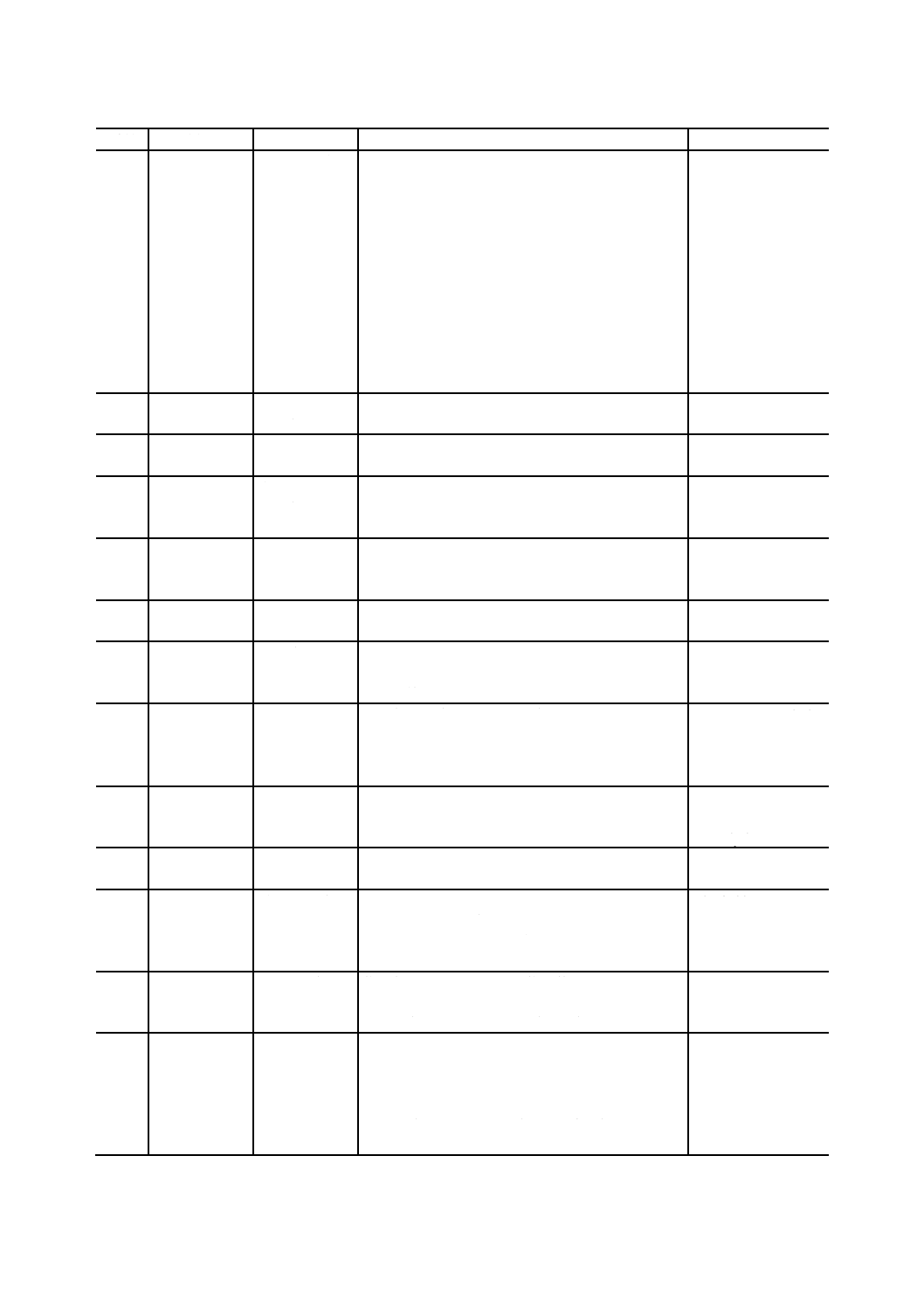

番号

用語

読み方

定義

対応英語(参考)

1139

運転サイクル

うんてんさい

くる

運転によって初めの状態から新しい状態に移り,再

びサイクル開始時の状態に戻るまでの周期。運転サ

イクルには次の三つのサイクルが含まれている。

始動−停止サイクル 一つの極値が大気温度及び

大気圧力又はそのいずれかと等しく他の極値が正

常の運転状態であるようなサイクル。

正常の運転サイクル 始動及び停止の中間にあっ

て,目的を遂行するため容器に要求されるサイク

ル。

異常状態又は緊急状態のサイクル 設計上考慮し

なければならない異常状態又は緊急状態の発生及

びそれからの回復。

operational cycle

1140

設計荷重

せっけいかじ

ゅう

構造計算又は応力解析に用いる荷重で,設計圧力を

含む圧力及び他の機械的荷重など。

design load

1141

試験荷重

しけんかじゅ

う

耐圧試験時に作用する荷重で,耐圧試験圧力を含む

圧力及び他の機械的荷重。

test load

1142

運転荷重

うんてんかじ

ゅう

実際の運転状態における荷重で,圧力及び他の機械

的荷重並びに熱的(定常及び非定常温度分布によ

る)荷重。

operating load

1143

運転荷重条件

うんてんかじ

ゅうじょう

けん

運転荷重の変動幅,繰返し回数などの作用条件で,

疲労解析における荷重条件として使用する。

operating load

condition

1144

応力解析

おうりょくか

いせき

公式によらない設計を行う目的で,ある条件下での

圧力容器各部に生じる応力を算出する方法。

stress analysis

1145

疲労解析

ひろうかいせ

き

繰返し荷重によって疲労損傷を受けるおそれのあ

る容器の設計の健全性を解析によって確認するた

めの手法。

fatigue analysis

1146

実験的解析

じっけんてき

かいせき

応力解析の適用が困難な場合に,実際の機器及び模

型に予想される荷重を加えて,応力を計測したり,

崩壊荷重を求めたりすることによって,新たに設計

する容器の強度評価を行う手法。

experimental analysis

1147

簡易弾塑性解

析

かんいだんそ

せいかいせ

き

塑性解析の適用が実際的でない場合に,弾性解析の

結果を用いて安全側に塑性ひずみを算出する方法。

simplified

elastic-plastic

analysis

1148

塑性解析

そせいかいせ

き

材料のひずみ硬化性を含む塑性的特性を考慮して,

応力,ひずみ,変形,崩壊荷重などを求める解析。

plastic analysis

1149

塑性関節

そせいかんせ

つ

極限解析で用いる理想化した概念で,材料をひずみ

硬化がない弾完全塑性材と仮定し,部材のある断面

の領域が引張及び圧縮の降伏状態になり,部材がこ

の断面で外力に対して自由に回転できる状態。

plastic hinge

1150

極限解析

きょくげんか

いせき

塑性解析の一つで,材料の塑性的特性をひずみ硬化

がない弾完全塑性として扱い,釣合いが不安定とな

る限界条件から崩壊荷重を求める解析。

limit analysis

1151

疲労強度減少

係数

ひろうきょう

どげんしょ

うけいすう

特定の繰返し回数における平滑材の疲労強度を,同

じ繰返し回数における切欠き材の疲労強度で除し

た値。構造物の局部的な構造不連続では,切欠き効

果に起因して,その疲労強度が不連続のない場合に

比べて減少する。構造不連続部の疲労解析を行うと

きに用いる。

fatigue strength

reduction factor

5

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

1152

応力集中係数

おうりょくし

ゅうちゅう

けいすう

構造物の局部的な構造不連続部の最大応力を公称

応力(構造上の不連続性がない部位における応力)

で除した値。構造不連続部の疲労解析を行うとき

に,疲労強度減少係数の代わりに算出した周囲の応

力に乗じる係数として用いる。

stress concentration

factor

1153

設計疲労曲線

せっけいひろ

うきょくせ

ん

設計上の疲労寿命を算定するために,繰返し応力強

さの振幅から許容できる繰返し回数を求めるため

の設計曲線。

design fatigue curve

1154

崩壊荷重

ほうかいかじ

ゅう

構造物の変形が不都合に増加する状態に至るとき

の荷重。極限解析法によって求めた崩壊荷重は,ひ

ずみ硬化がない弾完全塑性材からなる構造物が保

持できる最大荷重で,この荷重で構造物の変形は無

制限に増加することになる。崩壊荷重は,塑性解析

法又は実験的解析法で求めた構造物の弾性変形の

割合を指定して定義することもある。

collapse load

1155

熱応力ラチェ

ット

ねつおうりょ

くらちぇっ

と

熱応力の変動によって,構造物に進行性の漸増非弾

性変形又はひずみが生じる現象。

thermal stress

ratcheting

1156

シェークダウ

ン

弾性シェークダウンと塑性シェークダウンとがあ

る。弾性シェークダウンは,構造物が数サイクルの

荷重繰返しを受けた後に,最終的に弾性的挙動を示

す現象。塑性シェークダウンは,数サイクルの荷重

繰返しを受けた後に,最終的に応力−ひずみ関係が

閉じたループ曲線を描く現象。

shakedown

1157

クリープ領域

くりーぷりょ

ういき

許容応力が材料のクリープ特性によって定まる温

度領域。

creep range,

creep regime

1158

安全係数

あんぜんけい

すう

材料と製品のばらつき,荷重及び応力推定の不確か

さなどに備えて,設計時に余裕をとるための係数。

圧力容器の構造においては,材料強度から許容応力

を決めるための係数のことを意味する場合が多い。

安全率ともいう。同じ意味で,設計係数を用いるこ

ともある。

safety factor

1159

設計係数

せっけいけい

すう

材料と製品のばらつき,荷重及び応力推定の不確か

さなどに備えて,設計時に余裕をとるための係数。

圧力容器の構造においては,材料強度から許容応力

を決めるための係数のことを意味する場合が多い

が,設計時に余裕をとるための荷重倍数を意味する

こともある。

design factor

1160

構造上の不連

続性

こうぞうじょ

うのふれん

ぞくせい

構造物の形状が急激に変化している箇所で,応力及

びひずみ分布に影響を与える原因となるもの。

structural

discontinuity

1161

長手継手

ながてつぎて

円筒胴などにおいて胴の長さ方向の(溶接)継手。 longitudinal joint

(of shell)

1162

周継手

しゅうつぎて

円筒胴などにおいて胴の周方向の(溶接)継手。

circumferential joint

(of shell)

1163

溶接継手効率

ようせつつぎ

てこうりつ

溶接継手設計において,母材の強さから溶接継手の

強さを求めるときに乗じる係数。仕上げの状態,非

破壊試験の有無及びその種類によって決まる1.00

以下の係数。

weld joint efficiency

6

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

1164

鋳造品品質係

数

ちゅうぞうひ

んひんしつ

けいすう

鋳造品の許容応力を求めるときに乗じる係数。仕上

げの状態,非破壊試験の有無及びその種類によって

決まる1.00以下の値。

casting quality factor

1165

致死的物質

ちしてきぶっ

しつ

有毒なガス又は液で,単独又は空気と混合し,極少

量のガス又は液の蒸気を吸い込んだときに生命に

危険を生じる物質。

lethal substance

b) 部材及び形状

番号

用語

読み方

定義

対応英語(参考)

2101

たて形容器

たてがたよう

き

胴の中心軸が鉛直となるように据え付ける圧力容

器。

vertical vessel

2102

横置容器

よこおきよう

き

胴の中心軸が水平となるように据え付ける圧力容

器。

horizontal vessel

2103

複合容器

ふくごうよう

き

2個以上の独立した圧力室をもつ圧力容器。

composited pressure

vessel

2104

耐圧部

たいあつぶ

圧力容器を構成する部品のうち,圧力を保持し圧力

による荷重を受ける部分。

pressure retaining

parts

2105

非耐圧部

ひたいあつぶ

耐圧部以外の構造部分。

nonpressure parts

2106

胴

どう

圧力容器の端部を除く主体部を構成する円筒形,円

すい形,球形などの部分。

shell

2107

円筒胴

えんとうどう

円筒形の胴。

cylindrical shell

2108

円すい胴

えんすいどう

円すい形の胴。

conical shell

2109

球形胴

きゅうけいど

う

球形の胴。

spherical shell

2110

非円形胴

ひえんけいど

う

横断面が円形ではなく,多角形,だ円形などの胴。 noncircular shell

2111

鏡板

かがみいた

圧力容器の端部又は中間間仕切りを形成する皿形

などの形状をした部分。単に鏡ともいう。

head

2112

皿形鏡板

さらがたかが

みいた

断面の形状が皿形をした鏡板。

torispherical head

2113

半だ円体形鏡

板

はんだえんた

いけいかが

みいた

断面の形状が半だ円形をした鏡板。

ellipsoidal head

2114

全半球形鏡板

ぜんはんきゅ

うけいかが

みいた

断面の形状が半球形をした鏡板。

hemispherical head

2115

円すい形鏡板

えんすいがた

かがみいた

円すいの形状をした鏡板。

conical head

2116

平鏡板

ひらかがみい

た

全部又は中央の大部分が平板の形をした鏡板。

flat head

2117

ふた板

ふたいた

圧力を保持する目的で,開口部を閉鎖するために取

り付け,取り外すことのできるふた。

cover plate

2118 (円すい胴の)

大径端部

(えんすいどう

の)だいけい

たんぶ

円すい胴の大径側の端部。

large end (of conical

section)

2119 (円すい胴の)

小径端部

(えんすいどう

の)しょうけ

いたんぶ

円すい胴の小径側の端部。

small end (of conical

section)

7

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

2120 (鏡板の)中高

面

(かがみいた

の)ちゅうこ

うめん

鏡板の凸側の面。

convex side (of head)

2121 (鏡板の)中低

面

(かがみいた

の)ちゅうて

いめん

鏡板の凹側の面。

concave side

(of head)

2122

鏡板のフラン

ジ部

かがみいたの

ふらんじぶ

鏡板の端部の円筒状の部分。

head flange,

head skirt

2123

タンジェント

ライン

円筒胴と,隅に丸みのある鏡板又は円すい胴とを接

続した構造における曲がりの始まる線。

tangent line

2124

ジャケット

二重構造の容器で基本容器を覆った部分の容器。

jacket

2125

ドーム

内容物の分離などをするために,容器本体の上部に

突き出した分岐胴部。

dome

2126

サンプ

内容物の分離などをするために容器本体の下部に

突き出した分岐胴部。

sump

2127

強め輪

つよめわ

円筒胴,円すい胴などに,剛性を高めるために取り

付ける輪状の部材。

stiffening ring

2128 (胴の)伸縮継

手

(どうの)しん

しゅくつぎ

て

伸縮を容易にして,胴に生じる熱応力を緩和するた

めに取り付ける胴の一部を構成する波形断面をも

つ輪状の部材。

expansion joint

(of shell)

2129

ライニング

容器の内面に,金属の薄板,ゴム,ガラスなどを内

張りすること,又は内張り。

lining

2130

管板

かんばん

熱交換器などで多数の管を溶接又は拡管などによ

って取り付ける板。“くだいた”ともいう。

tubesheet

2131

管穴

かんあな

管板に管を取り付けるためにあけた穴。

tube hole

2132

ステー

管板,平鏡板などに加わる荷重の一部又は全部を分

担する棒,管板などの強度部材。部材の形状によっ

て棒ステー,管ステー,ガセットステーなどという。

stay

2133

仕切板

しきりいた

熱交換器などで各流路間を区切るための板。

pass partition plate

2134

穴

あな

圧力容器にあけた開口部。

opening,

hole

2135

マンホール

内部作業などのため,人が出入りする穴。

manhole

2136

知らせ穴

しらせあな

胴板などの厚さの減少や,特定箇所の初期漏れを検

知するために外側から設けた穴。

telltale hole

2137

検査穴

けんさあな

内部点検のための穴。

inspection opening

2138

掃除穴

そうじあな

内部の掃除のための穴。

sweep hole,

hand hole

2139

のぞき窓

のぞきまど

運転時に内部点検をするために,ガラス板などを取

り付けた穴。

peep hole

8

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

2140

ノズル,

(管台)

(かんだい)

圧力容器の胴,鏡板などに配管,計装品などを接続

するために設けた分岐部。

nozzle

2141

ノズルネック,

(管台壁)

(かんだいへ

き)

ノズルの胴部。

nozzle neck

2142

強め材

つよめざい

開口部などで,剛性を高めるために有効な部材。

reinforcement

2143

スタブエンド

ルーズ形フランジ(ラップジョイント形フランジ)

用のノズルの端部。

stub end

2144 (フランジの)

ハブ

フランジ背面の軸方向に設けられた突起部分。

hub (of flange)

2145

取付物

とりつけぶつ

強め材,ラグ,支持構造物,ブラケットなど,圧力

容器に溶接又は植込みボルトなどで取り付けた部

品。

attachments

2146

当て板

あていた

局部的に加わる応力を緩和するなどの目的で取付

物,支持構造物などを設けた耐圧部に取り付ける

板。

pad plate,

wear plate

2147

ラグ

容器のラダー,ダビット,保温材,内部部材などを

取り付けるための金具類。

lug

2148

支持構造物

しじこうぞう

ぶつ

圧力容器を支持するための構造部分で,スカート,

サドル,レグ,ラグサポートなど。

support structure

2149

スカート

たて形容器を円筒又は円すい状で支持する構造物。 skirt support

2150

サドル

横置容器を,その胴の約1/3以上を支持するための

くら(鞍)状の構造物。

saddle support

2151

レグ

たて形容器を支持するために,形鋼,管などで製作

した脚状の構造物。

leg support

2152

ラグサポート

たて形容器を架構などに据え付けるために胴に設

けたラグ形式の支持構造物。

lug support

2153

ブラケット

容器に保温材などを取り付けるための取付物。

bracket

2154

附属品

ふぞくひん

液面計,圧力計,温度計及びそれらに附属するバル

ブなどの部品。

auxiliaries

2155

過圧防止安全

装置

かあつぼうし

あんぜんそ

うち

圧力容器の内圧(外圧)が所定の圧力を超えた場合

に,危険を防止するために自動的に直ちに所定の圧

力以下にする装置。安全弁,逃し弁,破裂板,過圧

自動停止装置などがある。

pressure relief device

2156

急速開閉ふた

装置

きゅうそくか

いへいふた

そうち

繰返し開閉を行うために,ふた板を急速に作動でき

る装置。

quick opening closure

9

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

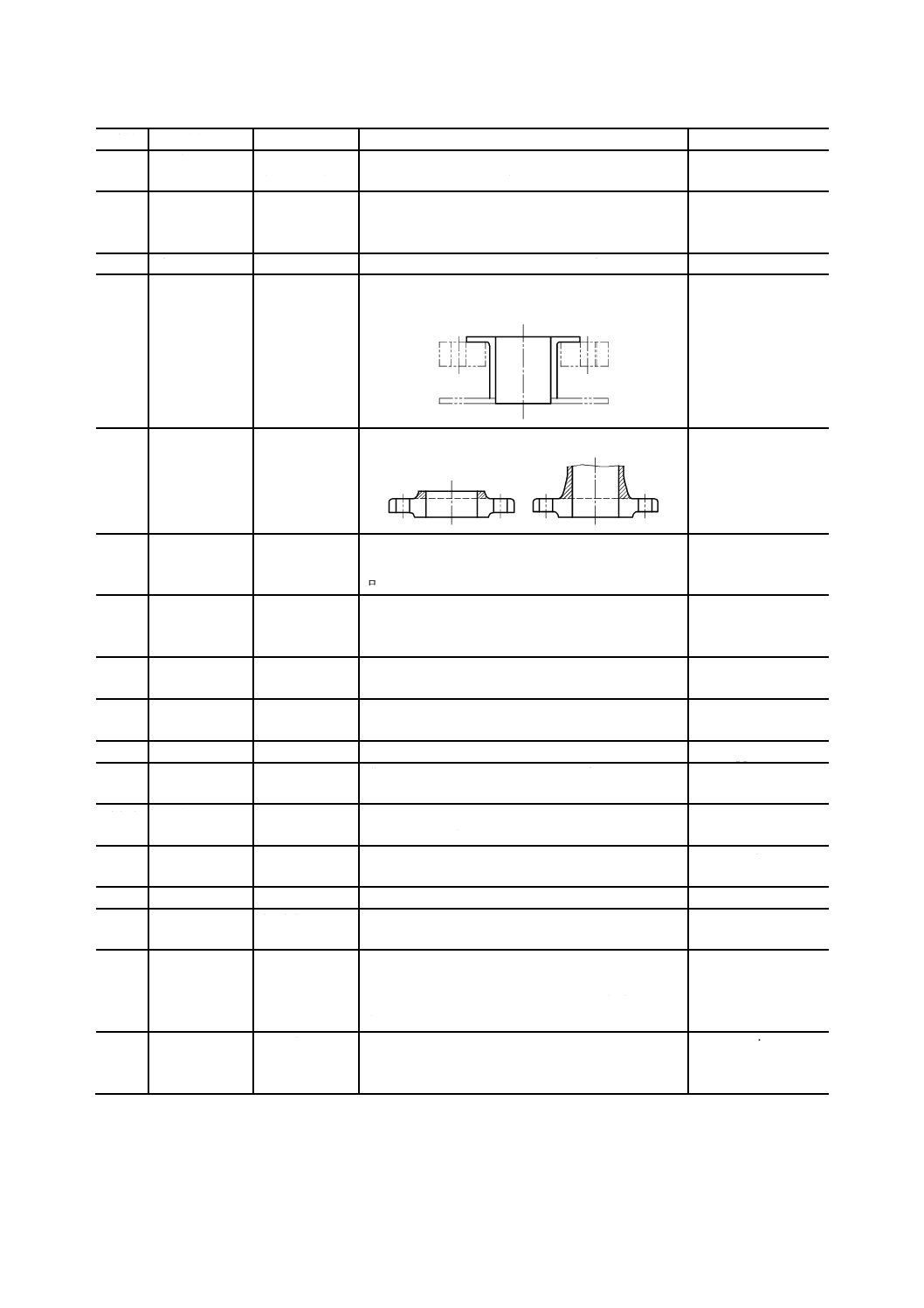

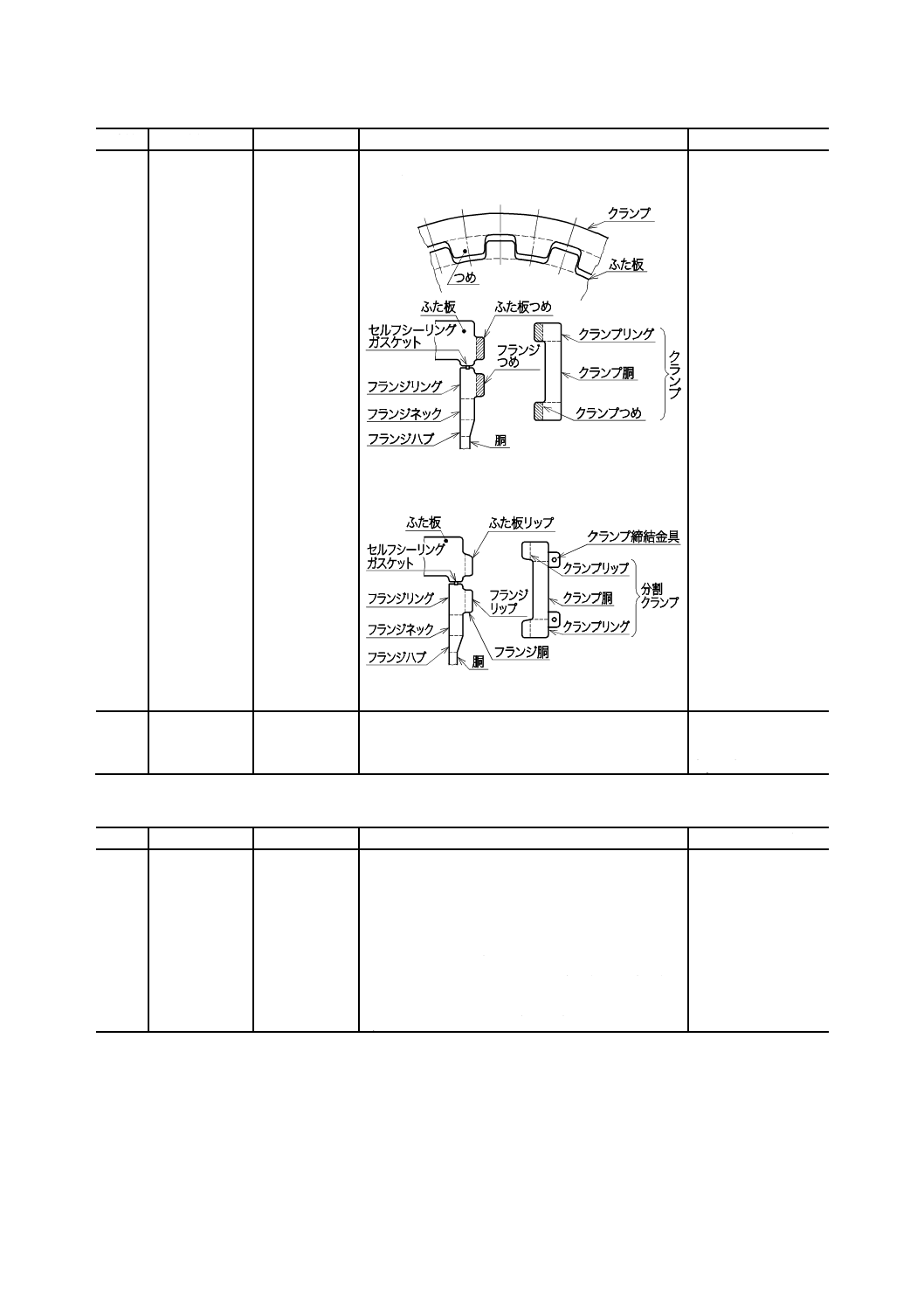

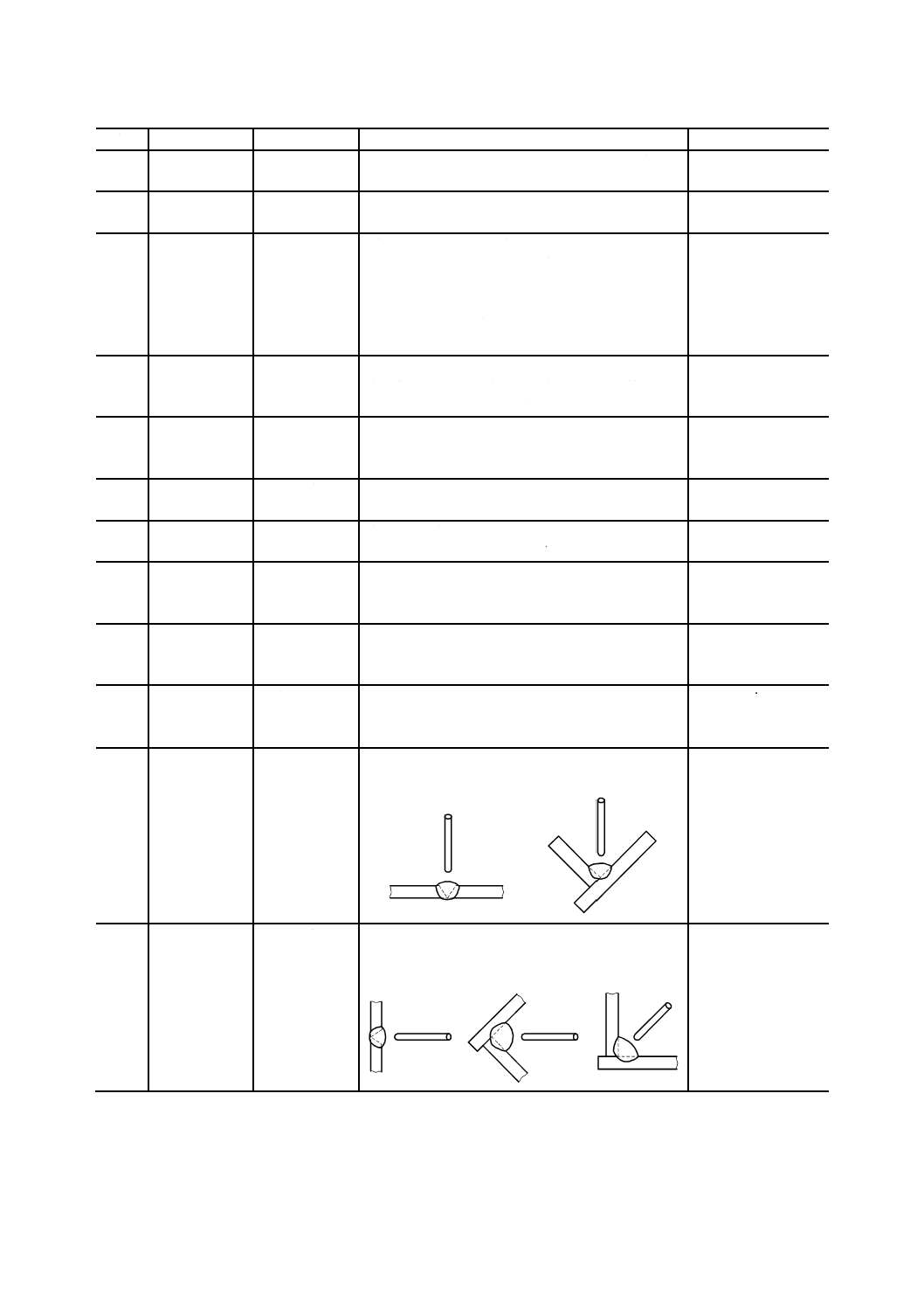

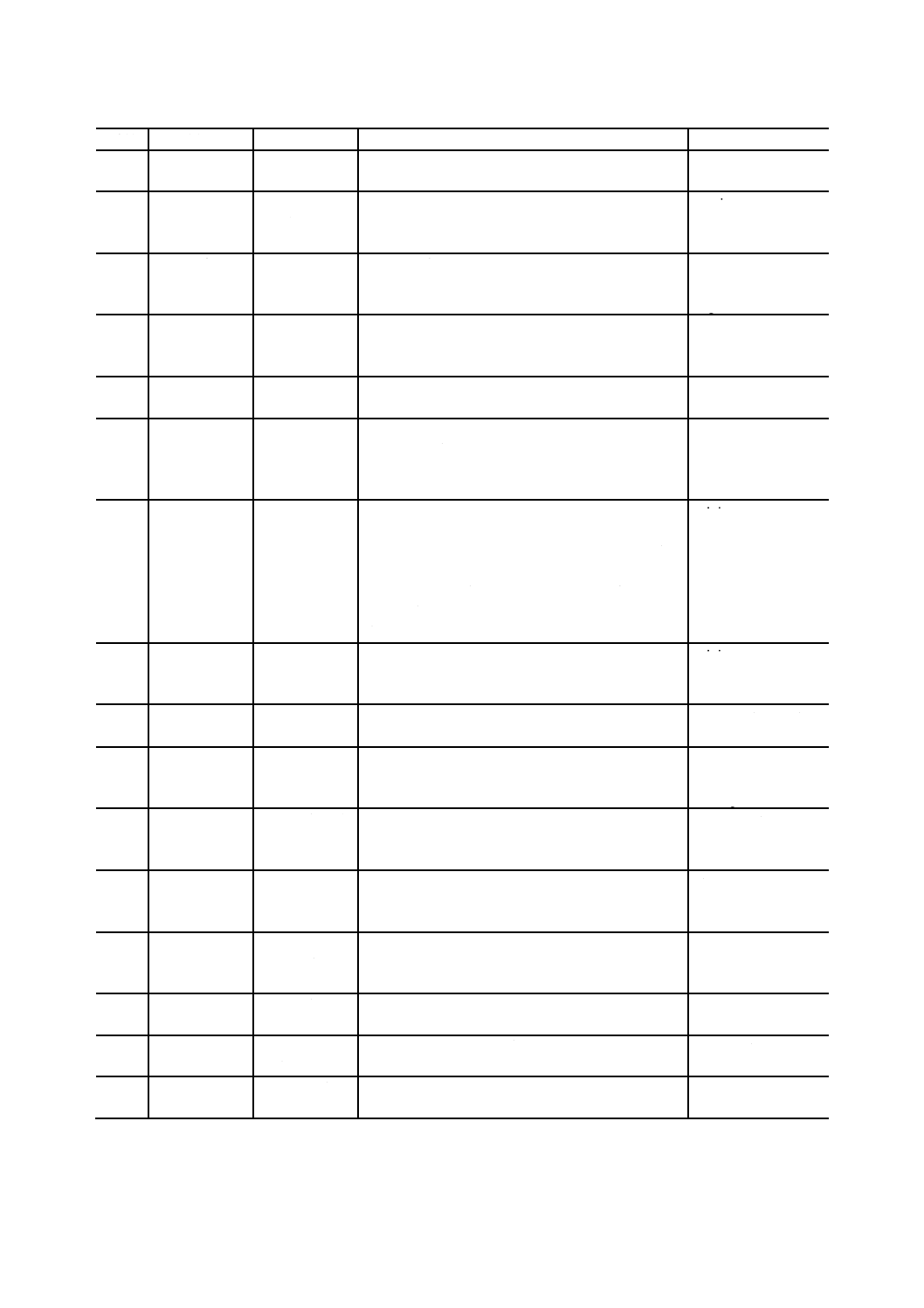

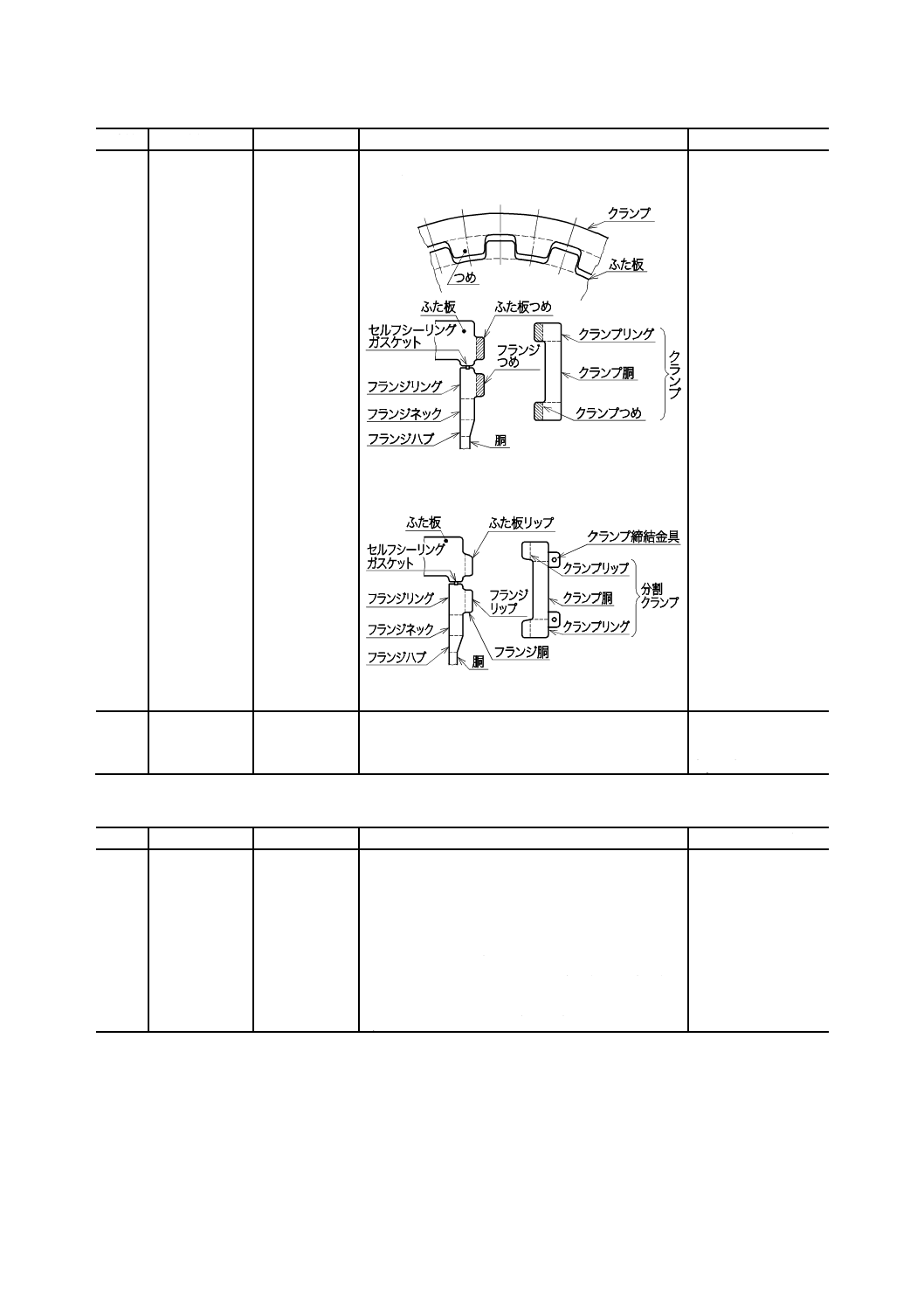

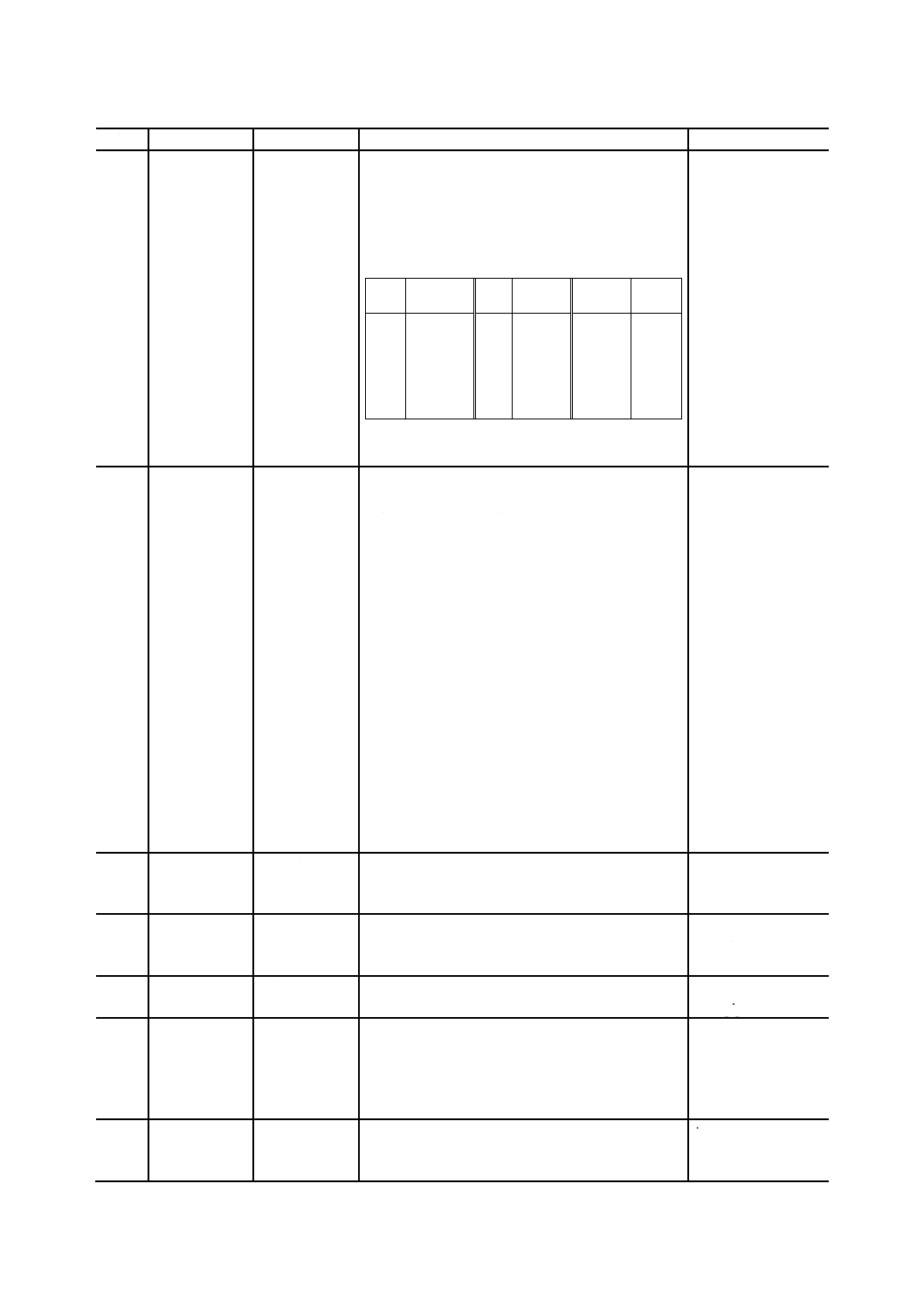

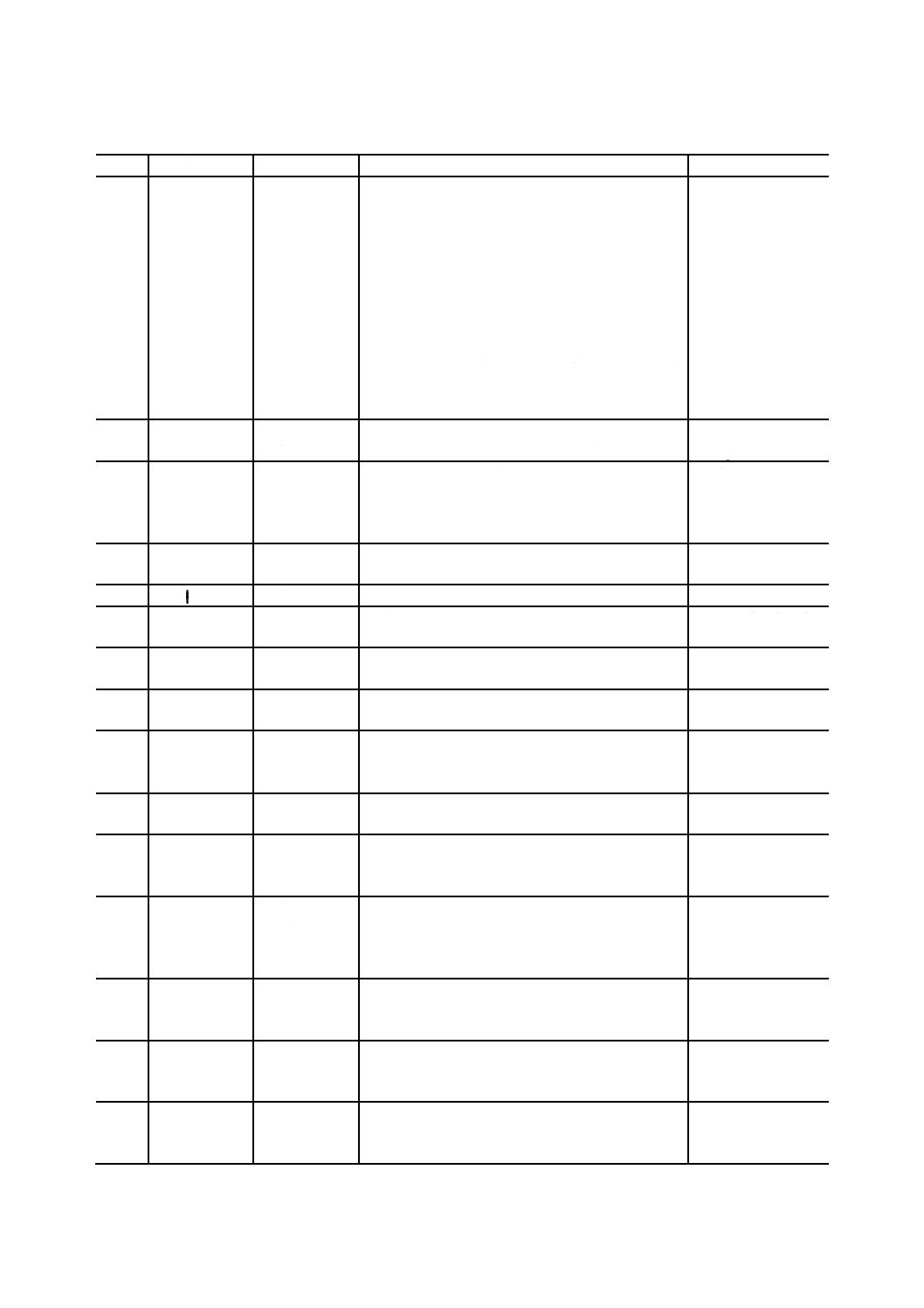

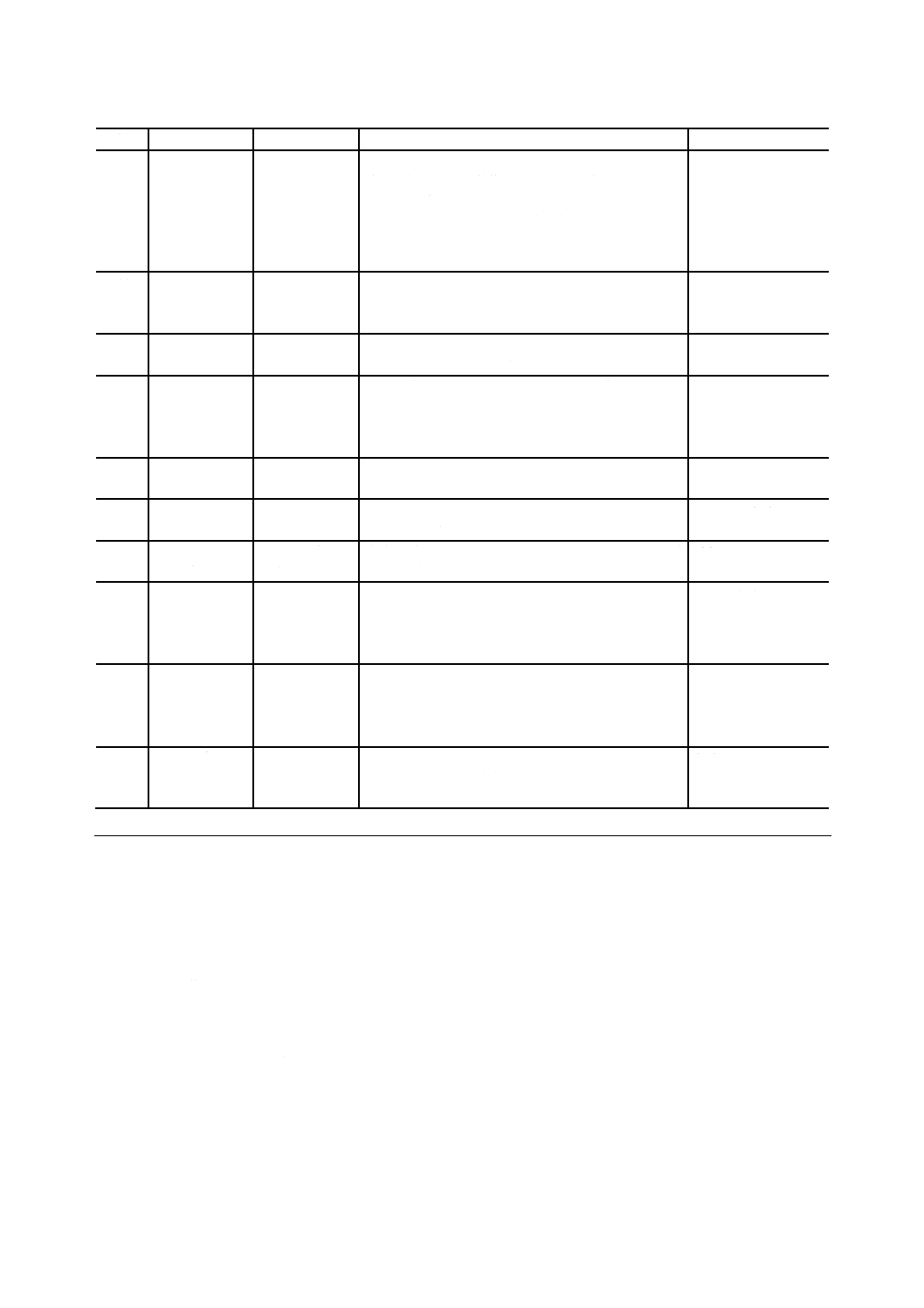

2157

クランプ

胴側フランジとふた板とを連結するための部材。そ

の構造は,図1及び図2による。

図1−一体クランプ形

clamp

図2−分割クランプ形

2158

多層容器

たそうようき

2層以上で構成した胴をもつ圧力容器。

layered pressure

vessel,

layered vessel

c) 材料

番号

用語

読み方

定義

対応英語(参考)

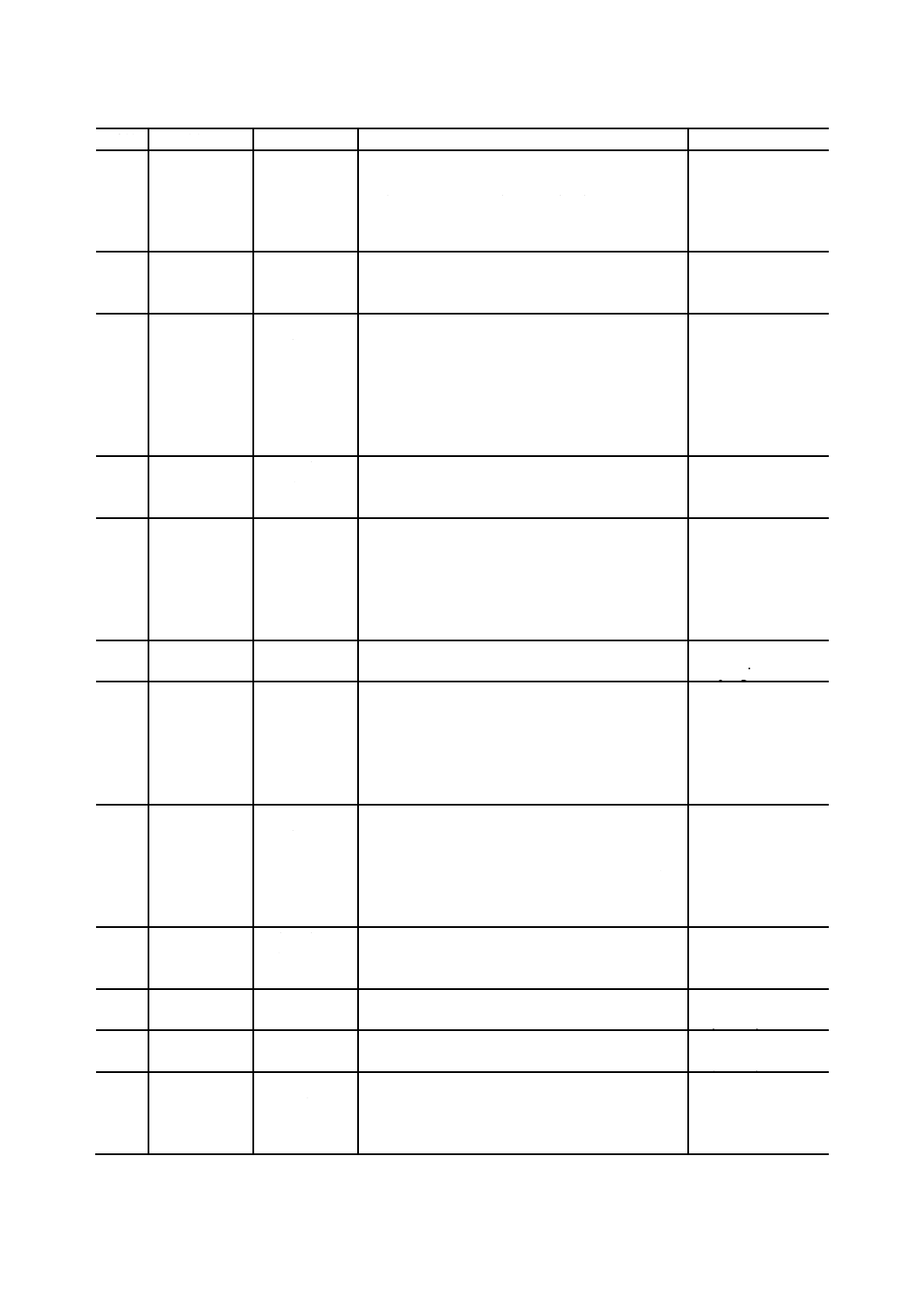

3101

炭素鋼

たんそこう

鉄と炭素との合金で炭素含有量が通常0.02〜約

2 %の範囲の鋼。

なお,少量のけい素,マンガン,りん,硫黄など

を含むのが普通である。便宜上,炭素含有量又は硬

さ(強度も含まれる。)によって炭素鋼は更に次の

ように分類する場合がある(JIS G 0203参照)。

a) 炭素含有量による分類 低炭素鋼,中炭素鋼,

高炭素鋼

b) 硬さによる分類 極軟鋼,軟鋼,硬鋼

carbon steel

10

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

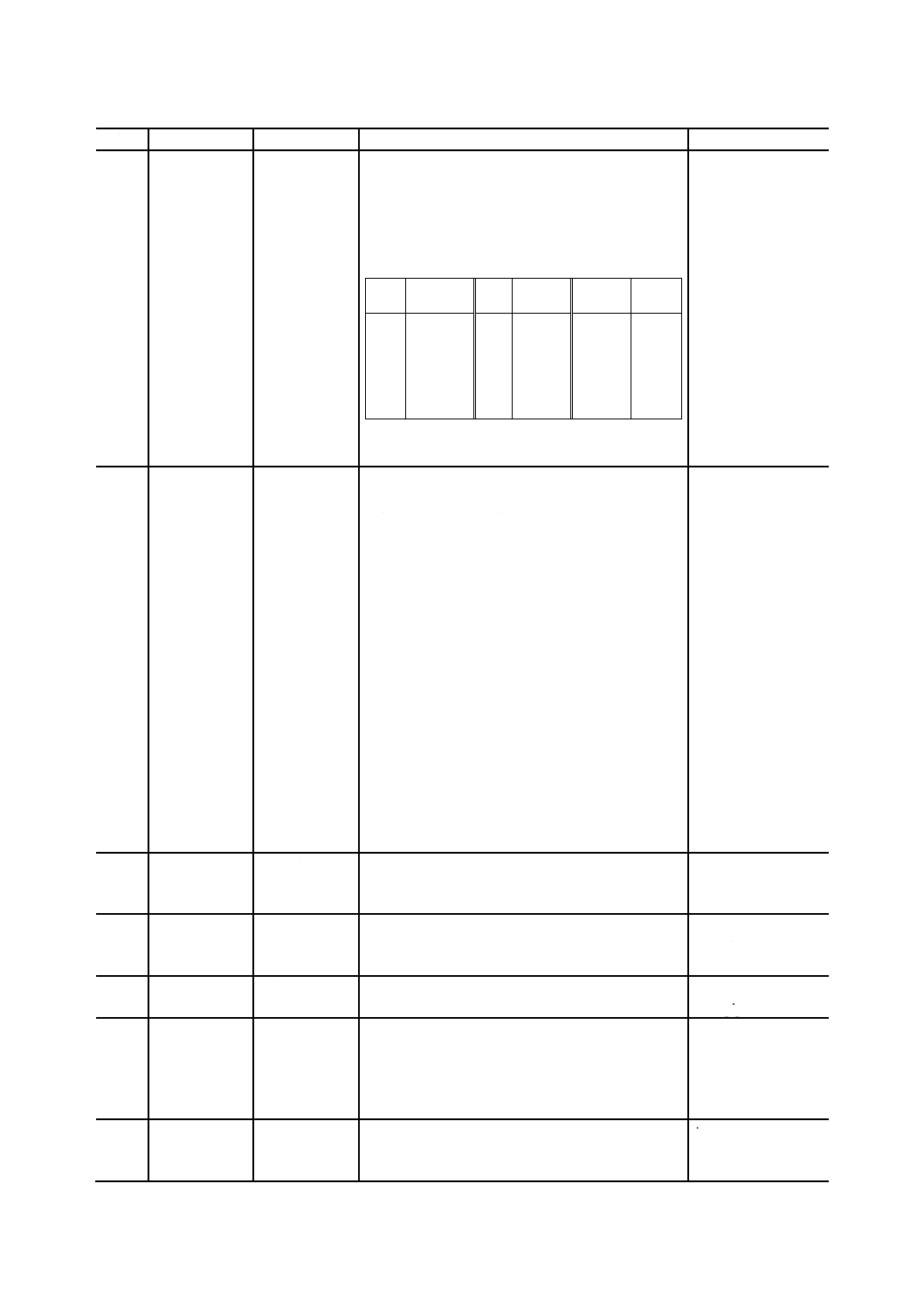

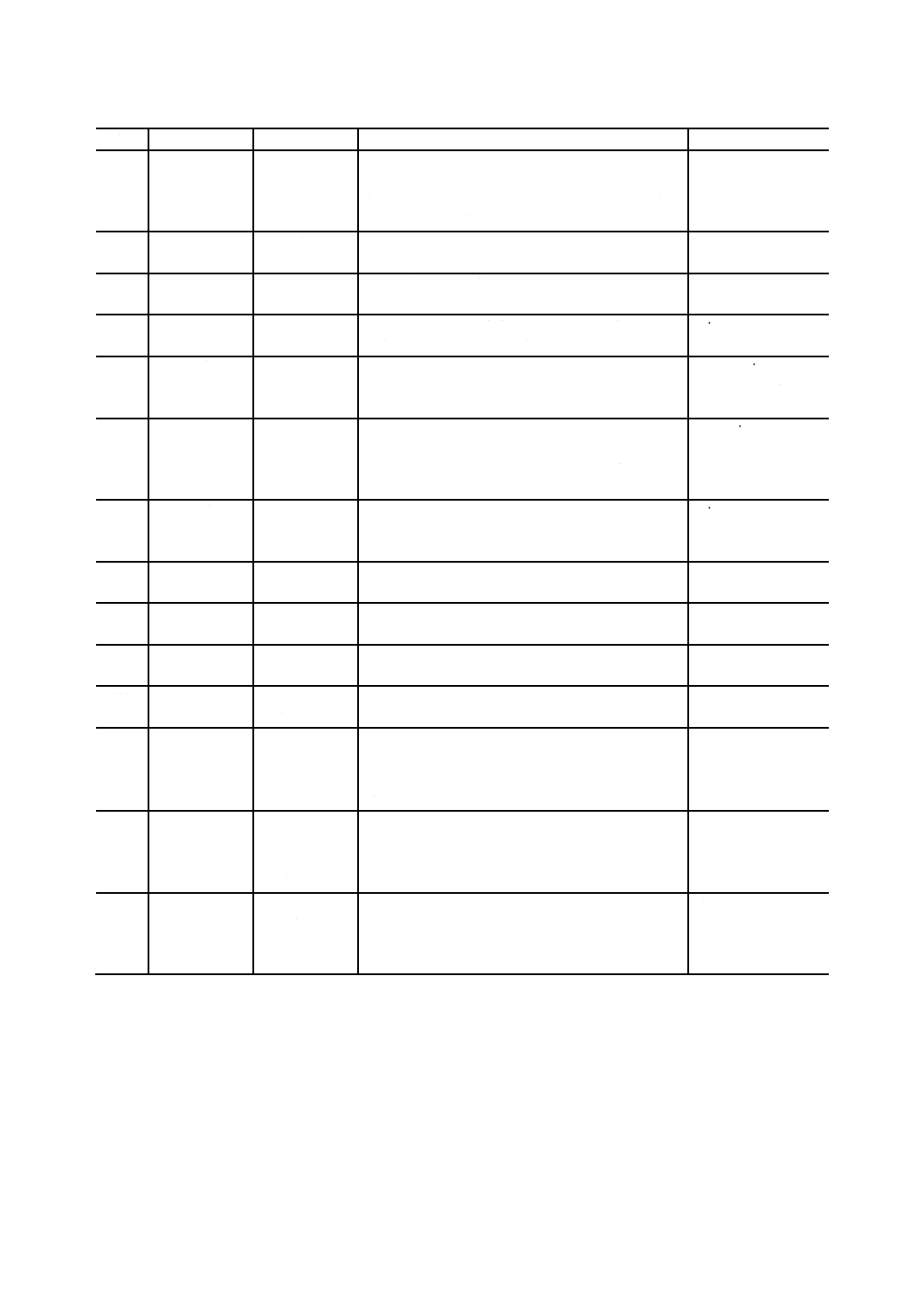

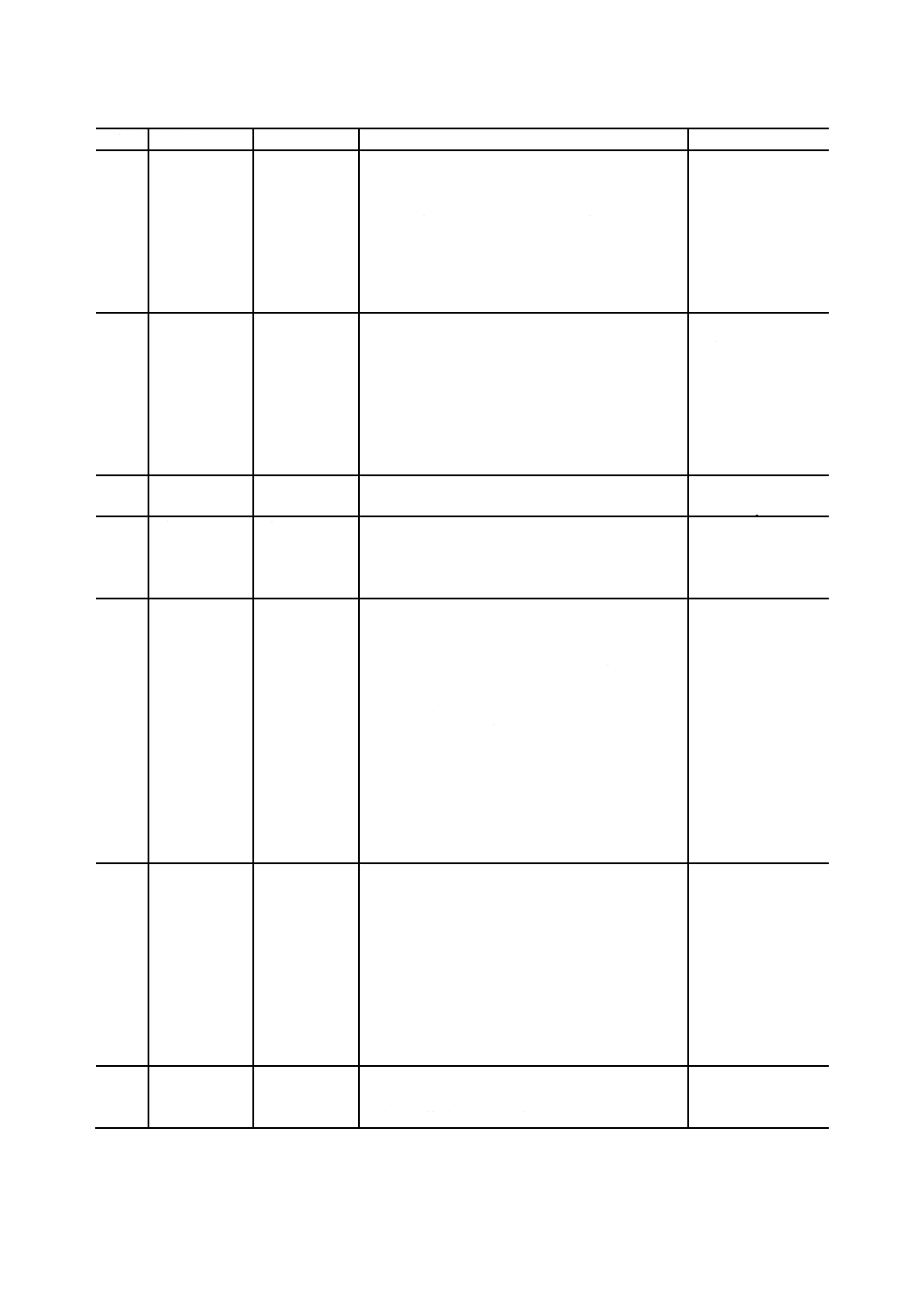

3102

合金鋼

ごうきんこう

鋼の性質を改善向上させるため,又は所定の性質を

もたせるために合金元素を1種又は2種以上含有さ

せた鋼。合金元素の含有率の基準はISO 4948-1と

若干異なるが,関税協力理事会(Customs

Co-operation Council)の分類では化学成分が次の数

値以上の鋼をいう。

alloy steel

合金

元素

含有量

合金

元素

含有量

合金

元素

含有量

Al

B

Cr

Co

Cu

Pb

0.3 %

0.000 8 %

0.3 %

0.3 %

0.4 %

0.4 %

Mn

Mo

Ni

Nb

Si

Ti

1.65 %

0.08 %

0.3 %

0.06 %

0.6 %

0.05 %

W

V

Zr

その他

S,P,C,N

を除く。

0.3 %

0.1 %

0.05 %

0.1 %

便宜上,合金元素含有率の多少によって,高合金鋼

又は低合金鋼ということもある(JIS G 0203参照)。

3103

キルド鋼

きるどこう

フェロシリコン,アルミニウムなどで十分に脱酸を

行った鋼。

鋼塊鋳造による場合は,鋼塊用鋳型(インゴット

ケース)内での凝固進行中に,一酸化炭素を発生せ

ずに静かに凝固し,比較的均質で偏析が少なく気泡

もないが,上部中心に収縮孔ができ,歩留まりはよ

くない。連続鋳造による鋼は,キルド鋼であり,鋼

塊鋳造による鋼に比べ均質で歩留まりもよい。キル

ド鋼は,更に結晶粒度又は脱酸剤によって次のよう

に分類する(JIS G 0203参照)。

a) 結晶粒度による分類

粗粒キルド鋼:オーステナイト結晶粒度で粒度

番号5未満のキルド鋼

細粒キルド鋼:オーステナイト結晶粒度で粒度

番号5以上のキルド鋼

b) 脱酸剤による分類

シリコンキルド鋼

アルミ(ニウム)キルド鋼

シリコンアルミ(ニウム)キルド鋼

killed steel

3104

鋼材

こうざい

圧延,鍛造,引抜き,鋳造などの各種の方法で所要

の形状に加工された鋼の総称。鋼塊は含まない(JIS

G 0203参照)。

steel products

3105

鋼板

こうはん

平らに熱間圧延又は冷間圧延した鋼で,平板状に切

断した鋼材。鋼帯からの切板も含む。ただし,平鋼

は,含まない(JIS G 0203参照)。

steel plates,

steel sheets

3106

鋼管

こうかん

筒状に成形加工された鋼材。継目なしのものと,溶

接又は鍛接されたものとがある(JIS G 0203参照)。

steel tubes,

steel pipes

3107

棒鋼

ぼうこう

棒状に熱間圧延又は鍛造した鋼で所定の長さに切

断した鋼材。断面の形状によって,丸鋼(円形),

角鋼(正方形),平鋼(長方形),六角鋼(六角形),

八角鋼(八角形),異形棒鋼(特殊形状)などがあ

る(JIS G 0203参照)。

steel bars

3108

鋳鉄品(鉄鋳造

品)

ちゅうてつひ

ん(てつちゅ

うぞうひん)

鉄を鋳型に鋳込んで所要形状にした製品。

iron castings

11

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

3109

鋳鋼品

ちゅうこうひ

ん

鋼を鋳型に鋳込んで所要形状にした製品。

鋳型としては,砂型,金型,耐火粘土製のもの,黒

鉛製のものなどがある(JIS G 0203参照)。

steel castings

3110

鍛鋼品

たんこうひん

適切な鍛錬成形比を与えるように鋼塊又は鋼片を

鍛錬成形し,通常,所定の機械的性質を与えるため

に熱処理を施したもの(JIS G 0203参照)。

steel forgings

3111

中空鍛造品

ちゅうくうた

んぞうひん

鋼塊から心金を用いてせん孔若しくは押し抜きし

た素材,又は中空鋼塊を用いて中空鍛錬若しくは穴

ひろげ鍛錬によって中空の形状に鍛錬成形した鍛

造品(JIS G 0203参照)。

hollowed forgings

3112

高張力鋼

こうちょうり

ょくこう

建築,橋,船舶,車両,自動車その他の構造物用及

び圧力容器用として,通常,引張強さ490 N/mm2

以上で溶接性,切欠きじん性及び加工性も重視して

製造した鋼材。冷延鋼板では引張強さ340 N/mm2

以上を高張力鋼という(JIS G 0203参照)。

high strength steels

3113

ステンレス鋼

すてんれすこ

う

クロム含有率を10.5 %以上,炭素含有率を1.2 %以

下とし,耐食性を向上させた合金鋼。常温における

組織によってマルテンサイト系,フェライト系,オ

ーステナイト系,オーステナイト・フェライト系,

析出硬化系の5種類に分類する(JIS G 0203参照)。

stainless steels

3114

マルテンサイ

ト系ステン

レス鋼

まるてんさい

とけいすて

んれすこう

フェライト系ステンレス鋼の炭素含有量を高め,熱

処理によってマルテンサイト組織とすることによ

って硬化することのできるステンレス鋼。SUS 410

がその代表的なものである(JIS G 0203参照)。

martensitic stainless

steels

3115

フェライト系

ステンレス

鋼

ふぇらいとけ

いすてんれ

すこう

クロムを10.5 %以上含有し,常温でフェライト組

織を示すステンレス鋼。SUS 430がその代表的なも

のである(JIS G 0203参照)。

ferritic stainless steels

3116

オーステナイ

ト系ステン

レス鋼

おーすてない

とけいすて

んれすこう

常温においてもオーステナイト組織を示すステン

レス鋼。SUS 304がその代表的なものである(JIS G

0203参照)。

austenitic stainless

steels

3117

オーステナイ

ト・フェライ

ト系ステン

レス鋼

おーすてない

と・ふぇらい

とけいすて

んれすこう

常温でオーステナイト組織とフェライト組織が混

在するステンレス鋼。二相ステンレス鋼(duplex

stainless steels)ともいう(JIS G 0203参照)。

austenitic-ferritic

stainless steels

3118

析出硬化系ス

テンレス鋼

せきしゅつこ

うかけいす

てんれすこ

う

アルミニウム,銅などの元素を少量添加し,熱処理

によってこれらの元素の化合物などを析出させて

硬化する性質をもたせたステンレス鋼(JIS G 0203

参照)。

precipitation

hardening stainless

steels

3119

耐熱鋼

たいねつこう

高温における各種環境で耐酸化性,耐高温腐食性又

は高温強度を保持する合金鋼。数%以上のクロムの

ほか,ニッケル,コバルト,タングステン,及び/

又はその他の合金元素を含むことが多い。

主としてその組織によってマルテンサイト系,フ

ェライト系,オーステナイト系及び析出硬化系の四

つに分類する(JIS G 0203参照)。

heat resisting steels

12

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

3120

クラッド鋼板

及び鋼帯

くらっどこう

はんおよび

こうたい

主に耐摩耗性又は耐化学腐食性のある鋼又は合金

を,低炭素鋼,低合金鋼などの母材と張り合わせた

鋼板及び鋼帯。通常は圧延又は爆着で製造する。と

きには,溶接プロセスなどその他の方法を用いる場

合がある。

なお,母材の片面に合わせ材を張り合わせたもの

を片面クラッド鋼,両面に合わせ材を張り合わせた

ものを両面クラッド鋼という(JIS G 0203参照)。

clad steels

3121

溶鋼分析値

(とりべ分析

値)

ようこうぶん

せきち

(とりべぶんせ

きち)

溶鋼がとりべから鋳型に注入され,凝固するまでの

一連の過程において採取した分析試料について行

った分析値。

溶鋼を代表する化学成分を示し,鋼材の化学成分

は,通常,溶鋼分析値[又はとりべ分析値a)]で表

す(JIS G 0203参照)。

注a) とりべ分析値は,できるだけ用いないのが望

ましい。

heat analysis,

cast analysis,

ladle analysis

3122

製品分析値

せいひんぶん

せきち

鋼材から採取した分析試料について行った分析値

(JIS G 0203参照)。

product analysis,

check analysis

3123

ぜい性

ぜいせい

硬くてもろく,変形能の小さい性質。

通常,シャルピー衝撃試験における吸収エネルギ

ーの大小,破面及び変形の状況によって比較する

(JIS G 0203参照)。

brittleness

3124

じん性

じんせい

粘り強くて,衝撃破壊又はぜい性破壊を起こしにく

いかどうかを表す尺度。

注記1 じん性は,平滑材の応力−ひずみ曲線の下

側の面積に比例する,材料を破断するため

に必要なエネルギーとして評価すること

が多い。

注記2 切欠きが存在する場合の材料の粘り強さ,

ぜい性破壊を起こしにくいかどうかの程

度を,慣用として単に“じん性”と呼ぶこ

とがあるが,これは厳密には“切欠きじん

性”である。シャルピー吸収エネルギーの

大小や遷移温度の高低などで評価するこ

とが多い。

toughness,

(notch toughness)

3125

破壊じん性

はかいじんせ

い

破壊力学で用いる,材料のぜい性破壊に対する抵抗

を表す尺度。その数値を破壊じん性値という。

破壊じん性としては次に示すものが用いられて

いる。

Kc :線形弾性破壊じん性。単に破壊じん性という

こともある。

K1C :平面ひずみ破壊じん性

δc :限界COD(き裂開口変位)

Jc :J積分基準による破壊じん性

(JIS G 0202参照)

fracture toughness

3126

耐クリープ性

たいくりーぷ

せい

高温において一定の応力のもとでひずみが時間と

ともに増加する現象を高温クリープといい,これに

耐える性質(JIS G 0203参照)。

creep resistance

13

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

3127

鍛練成形比

たんれんせい

けいひ

鍛錬作業による変形の大きさの度合。一般には,鍛

造前の断面積と鍛造終了後の断面積との比に,作業

種類記号を添えて表す(JIS G 0203参照)。

forging ratio

3128

変態点,

変態温度

へんたいてん,

へんたいおん

ど

相変化の起こる温度で,変態が温度範囲にわたって

起こるときは,変態が開始し,終了する温度(JIS G

0201参照)。

注記 鋼については,例えば,次のような変態温度

がある。

AC1:加熱時,オーステナイトが生成し始め

る温度

AC3:加熱時,フェライトがオーステナイト

への変態を完了する温度

critical points,

transforamation

temperature

3129

結晶粒度

けっしょうり

ゅうど

顕微鏡観察断面に現出した結晶粒の大きさ(JIS G

0201参照)。

注記 一般に,これを比較法又は切断法によって求

めた(面積測定から求めた)粒度番号で表す。

オーステナイト結晶粒度及びフェライト

結晶粒度の試験方法はJIS G 0551による。

grain size

3130

焼ならし

やきならし

オーステナイト化後空冷する熱処理(JIS G 0201参

照)。

注記 その目的は,前加工の影響を除去し,結晶核

を微細化して,機械的性質を改善することで

ある。鉄鋼の焼ならし加工は,JIS B 6911に

規定している。

normalizing

3131

焼なまし

やきなまし

適切な温度に加熱及び均熱した後,室温に戻ったと

きに,平衡に近い状態の組織になるような条件で冷

却を行う熱処理(JIS G 0201参照)。

注記 この定義は,一般的であるので,処理の目的

を規定する表現を使用することを推奨する

(光輝焼なまし,完全焼なまし,軟化焼なま

し,変態域焼なまし,等温焼なまし及び変態

点下焼なまし)。

annealing

3132

焼入れ

やきいれ

鉄鋼製品を静止空気中より迅速に冷却する操作

(JIS G 0201参照)。

注記 冷却条件を規定する用語の使用を推奨する。

例えば,衝風冷却,水焼入れ,階段焼入れな

ど。

quenching

3133

焼戻し

やきもどし

一般に焼入硬化後,又は所要の性質を得るための熱

処理後に特定の温度(AC1未満)で,1回以上の回

数均熱した後,適切な速度で冷却することからなる

熱処理(JIS G 0201参照)。

注記 焼戻しは,一般に硬さの低下をもたらす。し

かし,硬度上昇を起こす場合もある(二次硬

化参照)。

tempering

3134

時効

じこう

急冷,冷間加工などの後,時間の経過に伴い鋼の性

質(例えば,硬さなど)が変化する現象(JIS G 0201

参照)。

注記 時効硬化を目的として行う操作の定義で用

いることもある。

ageing

14

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

3135

熱加工制御

ねつかこうせ

いぎょ

制御圧延を基本に,その後空冷又は強制的な制御冷

却を行う製造法の総称(JIS G 0201参照)。

注記1 熱加工圧延及び加速冷却を含む。ただし,

古典的制御圧延だけの場合は含まない。

注記2 TMCPと呼ぶことがある。

thermo-mechanical

control process,

TMCP

3136

加速冷却

かそくれいき

ゃく

主として,厚板圧延工程において行う制御冷却で,

制御圧延に引き続き変態温度域を空冷よりも速い

冷却速度で冷却することによって,鋼の結晶組織を

調整し,機械的性質を改善する冷却方法(JIS G

0201参照)。

注記 加速冷却設備を用いて圧延ライン上で単に

急冷し,焼入処理を行う冷却方法は,加速冷

却に含まない。

accelerated cooling

3137

固溶化熱処理

こようかねつ

しょり

析出物を固溶体中に溶け込ませるための熱処理

(JIS G 0201参照)。

solution heat

treatment

3138

黒鉛化

こくえんか

セメンタイトが高温で分解して,セメンタイト中の

炭素が黒鉛の形で析出する現象(JIS G 0201参照)。

graphitization

d) 溶接及び工作

番号

用語

読み方

定義

対応英語(参考)

4101

ガス切断

がすせつだん

ガス炎で加熱し,金属と酸素の急激な化学反応を利

用して行う切断。酸素・アセチレン切断,酸素・水

素切断,酸素・プロパン切断,酸素・天然ガス切断

などの総称(JIS Z 3001-1参照)。

gas cutting

4102

アーク切断

あーくせつだ

ん

アークの熱を利用して行う切断(JIS Z 3001-1参

照)。

arc cutting

4103

プラズマ切断

ぷらずませつ

だん

プラズマアークの熱及び気流を利用して行う切断

(JIS Z 3001-1参照)。

arc plasma cutting,

plasma arc cutting

4104

機械切断

きかいせつだ

ん

部材をカッタなど機械的方法で切断すること。

mechanical cutting

4105

熱切断

ねつせつだん

部材をガスカット,ガウジング,プラズマなどで熱

的に切断すること。

thermal cutting

4106

エアアークガ

ウジング

アーク熱で溶かした金属を圧縮空気で連続的に吹

き飛ばして金属表面に溝を掘る方法(JIS Z 3001-1

参照)。

air arc gouging

4107

開先

かいさき

溶接する母材間に設ける溝。グルーブともいう(JIS

Z 3001-1参照)。

groove

4108

開先面

かいさきめん

開先部分の表面(JIS Z 3001-1参照)。

groove face

4109

ルート間隔

るーとかんか

く

溶接する母材の最小間隔(JIS Z 3001-1参照)。

root opening,

root gap

4110

溶接継手

ようせつつぎ

て

溶接された継手(JIS Z 3001-1参照)。

welded joint

4111

突合せ継手

つきあわせつ

ぎて

母材がほぼ同じ面内の溶接継手(JIS Z 3001-1参

照)。

butt joint

4112

すみ肉継手

すみにくつぎ

て

ほぼ直交する二つの面を溶接する三角形状の断面

をもつ溶接継手(JIS Z 3001-1参照)。

fillet welded joint

15

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

4113

重ね継手

かさねつぎて

母材の一部を重ねた溶接継手(JIS Z 3001-1参照)。

注記 これにはすみ肉,スポット,シーム,ろう接

などの溶接がある。

lap joint

4114

T継手

てぃーつぎて

一つの板の端面を他の板の表面に載せて,T形のほ

ぼ直角となる溶接継手(JIS Z 3001-1参照)。

T-joint

4115

異材継手

いざいつぎて

成分若しくは組織がかなり異なる2枚の母材を溶

接,又は2枚の同種の母材と成分がかなり異なる溶

接材料を用いて溶接された継手。異種金属継手とも

いう。

dissimilar welded

joint

4116

手溶接

てようせつ

溶接操作を手で行う溶接(JIS Z 3001-1参照)。

manual welding

4117

半自動溶接

はんじどうよ

うせつ

溶接ワイヤの送給を機械化した溶接(JIS Z 3001-1

参照)。

semiautomatic

welding

4118

自動溶接

じどうようせ

つ

母材の供給を除く操作を自動化した溶接(JIS Z

3001-1参照)。

注記 溶接中の溶接条件の人為的調節は可能。

machine welding

4119

全自動溶接

ぜんじどうよ

うせつ

母材の供給を含むすべての操作が自動化された溶

接(JIS Z 3001-1参照)。

注記 溶接中の溶接条件の人為的調節は不可能。

automatic welding

4120

アーク溶接

あーくようせ

つ

アークで行う溶接(JIS Z 3001-2参照)。

arc welding

4121

被覆アーク溶

接

ひふくあーく

ようせつ

被覆アーク溶接棒を用いて行う溶接。単に手溶接と

もいう(JIS Z 3001-2参照)。

shielded metal-arc

welding

4122

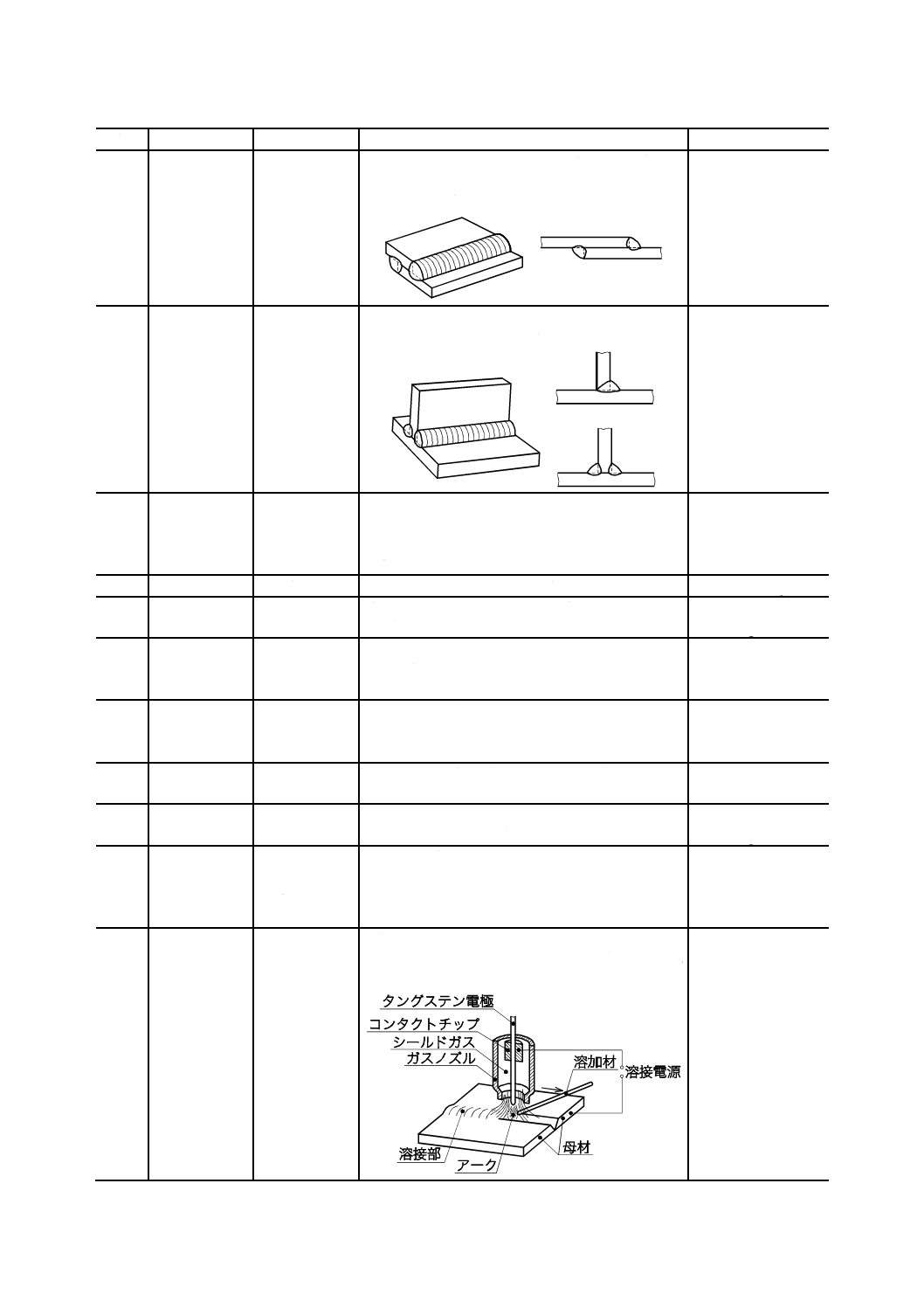

サブマージア

ーク溶接

さぶまーじあ

ーくようせ

つ

フラックス粉末に覆われた中で,溶接ワイヤと母材

との間のアークから生じるアーク熱で溶接する方

法。主に自動アーク溶接に用いる(JIS Z 3001-2参

照)。

submerged arc

welding

4123

ティグ溶接

てぃぐようせ

つ

電極にタングステンを,シールドガスにイナートガ

スを用いて行うガスシールドアーク溶接(JIS Z

3001-2参照)。

tangsten inert gas

welding,

TIG welding

16

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

4124

ミグ溶接

みぐようせつ

アルゴン,ヘリウムなどのイナートガスでシールド

するガスシールドメタルアーク溶接(JIS Z 3001-2

参照)。

metal inert gas

welding,

MIG welding

4125

マグ溶接

まぐようせつ

炭酸ガス,アルゴンと炭酸ガスとの混合ガスなどの

活性シールドガスを用いる,ガスシールドメタルア

ーク溶接(JIS Z 3001-2参照)。

metal active gas

welding,

MAG welding

4126

炭酸ガスアー

ク溶接

たんさんがす

あーくよう

せつ

炭酸ガスをシールドガスとして用いるガスシール

ドメタルアーク溶接(JIS Z 3001-2参照)。

CO2 (gas shielded)

arc welding

4127

エレクトロガ

スアーク溶

接

えれくとろが

すあーくよ

うせつ

母材端と水冷銅壁で溶融池を囲み,炭酸ガスなどで

シールドしてアークを発生させて行う上進溶接

(JIS Z 3001-2参照)。

electrogas arc welding

4128

プラズマ溶接

ぷらずまよう

せつ

プラズマを用いるアーク溶接(JIS Z 3001-2参照)。

注記 シールドは補助ガスで行う。溶加材を使用す

る場合と使用しない場合とがある。

plasma arc welding

4129

エレクトロス

ラグ溶接

えれくとろす

らぐようせ

つ

溶融したスラグ浴の中に溶接ワイヤを連続的に供

給し,主に溶融スラグの抵抗熱によって,溶接ワイ

ヤ又は帯状電極と母材とを溶融して,溶着金属を盛

り上げて行う溶接(JIS Z 3001-2参照)。

electroslag welding

4130

電子ビーム溶

接

でんしびーむ

ようせつ

集束した電子ビームを使用する融接(JIS Z 3001-2

参照)。

electron beam

welding

4131

抵抗溶接

ていこうよう

せつ

溶接継手部に大電流を流し,ここに発生する抵抗熱

によって加熱し,圧力を加えて行う溶接(JIS Z

3001-2参照)。

resistance welding

4132

摩擦圧接

まさつあっせ

つ

母材を接触させ,加圧しながら接触面の相対運動に

よって摩擦熱を発生させ,アプセット推力を加えて

行う圧接。摩擦溶接ともいう(JIS Z 3001-2参照)。

friction welding

4133

突合せ溶接

つきあわせよ

うせつ

突合せ継手に用いる溶接。

butt welding

4134

両側溶接

りょうがわよ

うせつ

母材の両側から行う溶接。両面溶接ともいう(JIS Z

3001-2参照)。

double-side welding

4135

片側溶接

かたがわよう

せつ

母材の片側から行う溶接。片面溶接ともいう(JIS Z

3001-2参照)。

one-side welding

4136

プラグ溶接

ぷらぐようせ

つ

重ね合わせた母材の一方に開けた穴に行う溶接。栓

溶接ともいう(JIS Z 3001-1参照)。

plug welding

4137

肉盛溶接

にくもりよう

せつ

母材表面に硬化,耐食,補修,再生などの目的に応

じた所要の組織及び寸法の金属を溶着する方法

(JIS Z 3001-1参照)。

overlaying,

surfacing

4138

耐食肉盛

たいしょくに

くもり

母材表面にステンレス鋼,ニッケル,ニッケル合金

などの耐食・耐熱合金を溶着させて行う肉盛(JIS Z

3001-1参照)。

corrosion resistant

cladding

4139

タック溶接

たっくようせ

つ

本溶接の前に,所定の位置に母材を保持する位置決

めのための断続的な溶接(JIS Z 3001-2参照)。

注記 従来は,一時的溶接を含めて仮付け溶接とも

いわれていた。

tack welding

4140

本溶接

ほんようせつ

タック溶接の後,母材接合部全線に行う溶接。

production welding

4141

漏れ止め溶接

もれどめよう

せつ

流体の漏れを防ぐことだけを目的とする溶接(JIS

Z 3001-1参照)。

seal welding

4142

補修溶接

ほしゅうよう

せつ

寸法,形状の不整,欠陥部などを修正する溶接(JIS

Z 3001-1参照)。

repair welding

17

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

4143

多層溶接

たそうようせ

つ

ビードを2層以上重ねる溶接(JIS Z 3001-2参照)。 multi-layer welding

4144

溶接線

ようせつせん

ビード又は溶接部を一つの線として表すときの仮

定線(JIS Z 3001-1参照)。

weld line

4145

溶接

ようせつ

2個以上の母材を,接合する母材間に連続性がある

ように,熱,圧力又はその両方によって一体にする

操作(JIS Z 3001-1参照)。

注記1 溶加材を用いても,用いなくてもよい。

注記2 溶接には肉盛などのサーフェシングを含

む。

welding

4146

溶接性

ようせつせい

母材に最適と思われる溶接棒又は溶接ワイヤ及び

溶接方法によって,良好な接合性及び機械的性質を

もっているかどうかの程度(JIS Z 3001-1参照)。

weldability

4147

溶接材料

ようせつざい

りょう

溶接に用いる被覆アーク溶接棒,溶接ワイヤ,フラ

ックス,シールドガス及びその他の溶接用消耗材料

の総称。

welding consumables

4148

溶加棒

ようかぼう

棒状の溶加材(JIS Z 3001-1参照)。

filler rod,

welding rod

4149

溶加材

ようかざい

溶接中に付加する材料。

フィラーメタルともいう(JIS Z 3001-1参照)。

filler metal,

filler material

4150

フラックス

溶接のとき,母材及び溶加材の酸化物などの有害物

を除去し,母材表面を保護し,又は溶接金属の精錬

を行う目的で用いる材料(JIS Z 3001-1参照)。

flux

4151

シールドガス

(溶接用−)

(ようせつよう

−)

溶接中にアークと溶融金属とを覆い,空気が溶接雰

囲気内に侵入することを防ぐために用いるガス

(JIS Z 3001-1参照)。

shielding gas

(for welding)

4152

溶接ワイヤ

ようせつわい

や

溶接に使用するコイル状の長いソリッドワイヤ又

はフラックス入りワイヤの総称(JIS Z 3001-1参

照)。

welding wire

4153

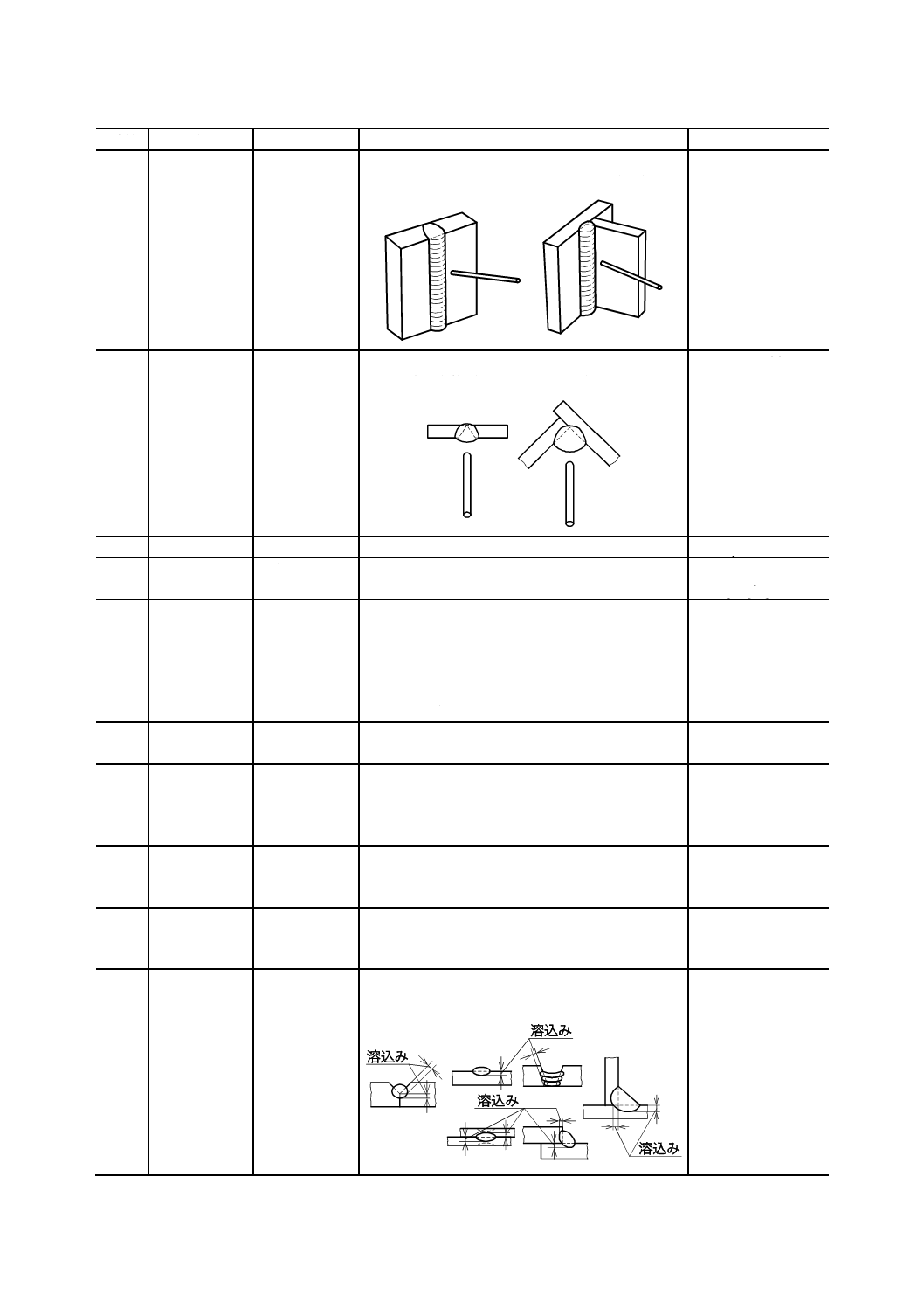

下向姿勢

したむきしせ

い

溶接軸がほぼ水平な継手に対し,上方から下を向い

て行う溶接姿勢(JIS Z 3001-1参照)。

flat position

4154

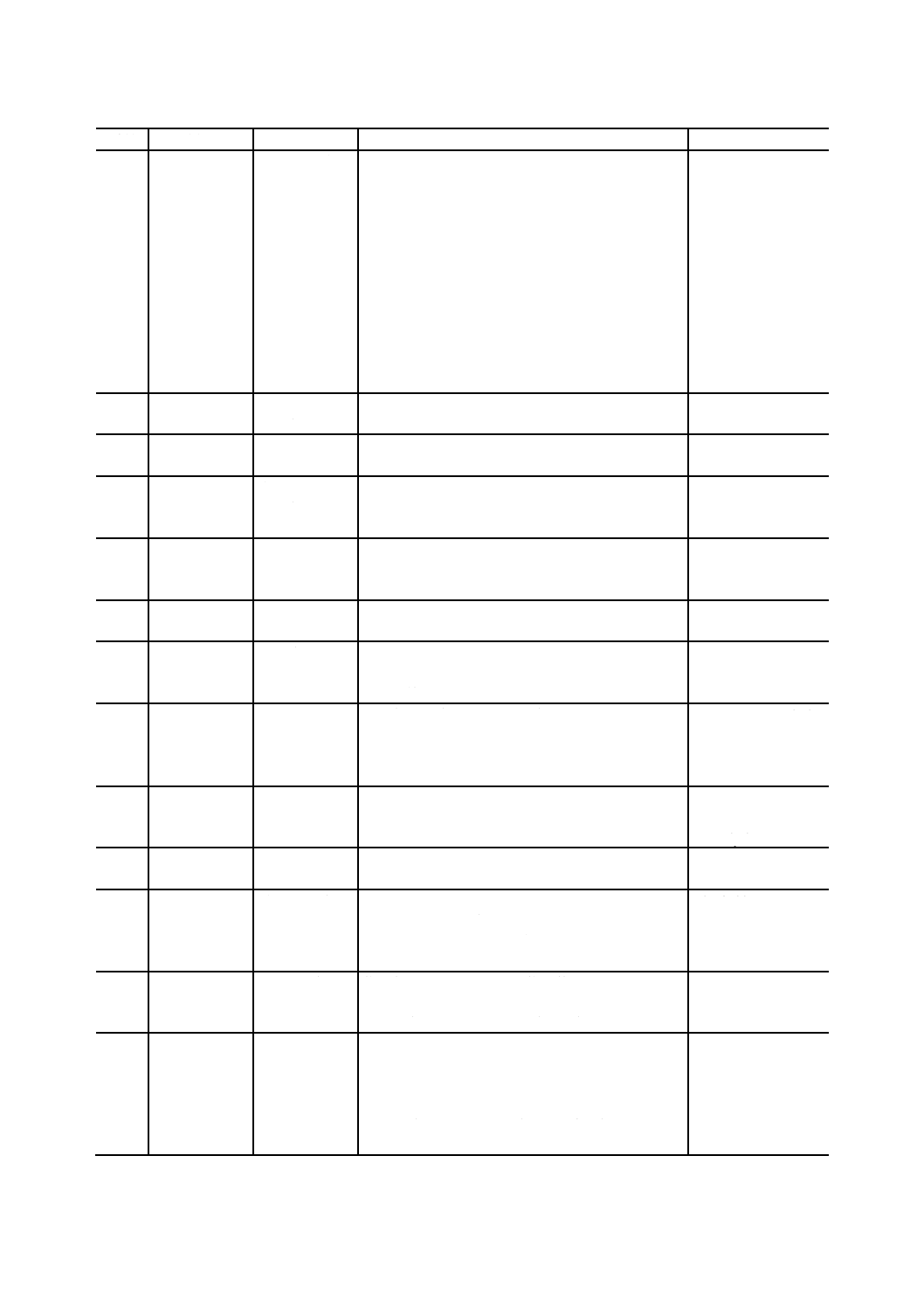

横向姿勢

よこむきしせ

い

溶接軸がほぼ水平な継手に対し,横方向にビードを

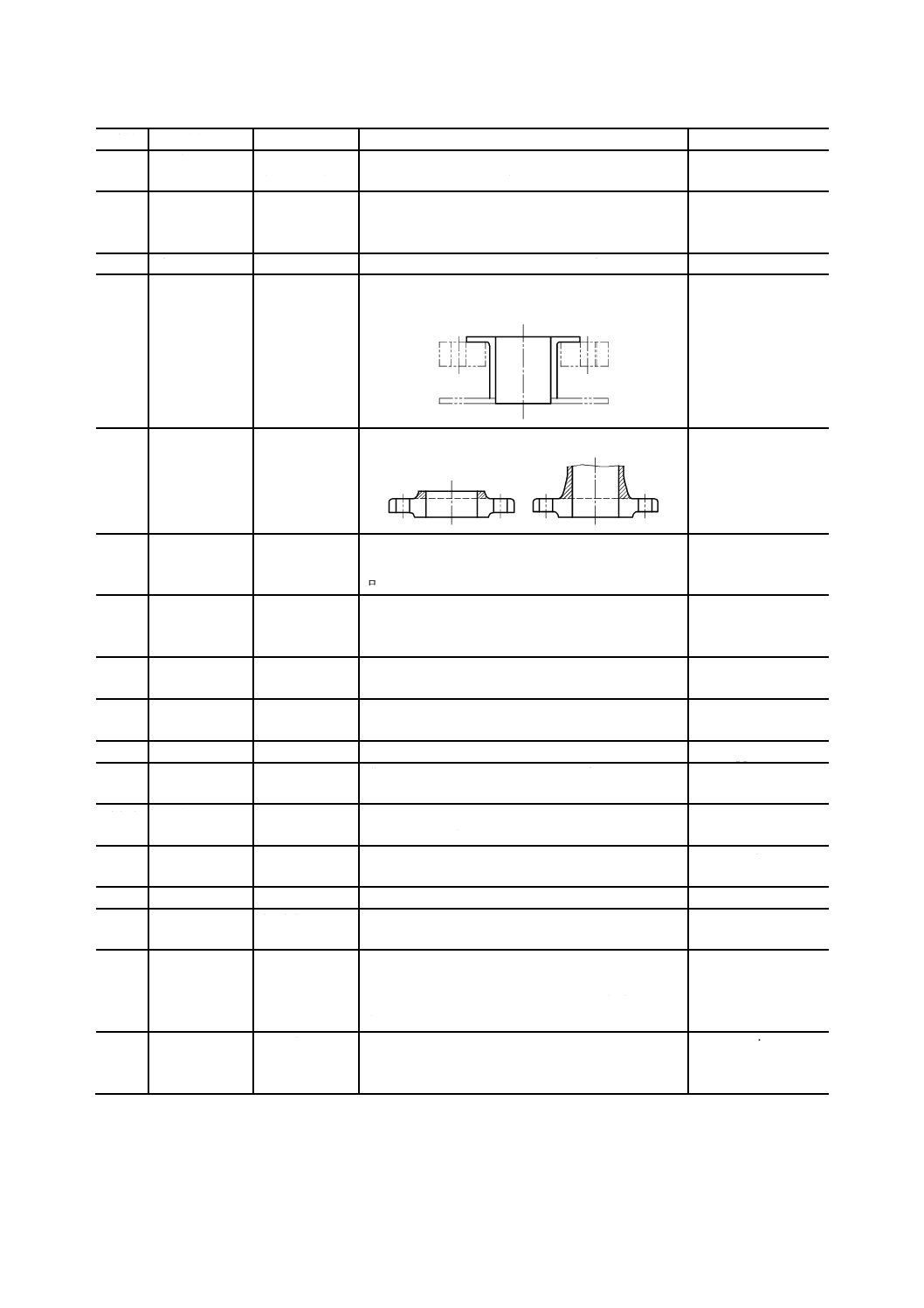

置く溶接姿勢。下図のうち,右側の図を,特に水平

すみ肉姿勢という(JIS Z 3001-1参照)。

horizontal position

18

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

4155

立向姿勢

たてむきしせ

い

溶接軸がほぼ鉛直な継手に対し,上又は下から鉛直

にビードを置く溶接姿勢(JIS Z 3001-1参照)。

vertical position

4156

上向姿勢

うわむきしせ

い

溶接軸がほぼ水平な継手に対し,下方から上を向い

て行う溶接姿勢(JIS Z 3001-1参照)。

overhead position

4157

初層

しょそう

溶接継手における最初の層。

first layer

4158

裏はつり

うらはつり

開先溶接で,開先底部の欠陥部又は第1層部分など

を裏面からはつり取ること(JIS Z 3001-2参照)。

back chipping,

back gouging

4159

裏当て

うらあて

開先溶接において,片面から溶接施工するために,

又は溶け落ち,欠陥の発生などを防止するために,

開先の底部に裏から当てる金属板,粒状フラックス

など(JIS Z 3001-2参照)。

注記 金属板であって母材とともに溶接する場合

は,裏当て金ともいう。

backing

4160

裏波ビード

うらなみびー

ど

片側溶接において,電極と反対側(裏側)にできる

整った波形のビード(JIS Z 3001-2参照)。

penetration bead

4161

実際のど厚

(すみ肉の

−)

じっさいのど

あつ

(すみにくの

−)

実際に溶接された部分ののど厚。すみ肉溶接の断面

のルートから表面までの最短距離(JIS Z 3001-1参

照)。

actual throat (−of a

fillet weld)

4162

パス

溶接線に沿って行う1回の溶接操作(JIS Z 3001-2

参照)。

注記 溶接は,1又は複数のパスで構成する。

pass,

run

4163

バタリング

突合せ溶接する場合,母材成分その他の影響を防ぐ

ために,開先面にあらかじめ溶接金属の層を形成す

ること(JIS Z 3001-2参照)。

buttering

4164

溶込み

とけこみ

母材の溶けた部分の最頂点と溶接する面の表面と

の距離(JIS Z 3001-2参照)。

penetration

19

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

4165

溶融

ようゆう

溶接材料と母材を一緒に又は母材同士を一緒に溶

かし合わせること。

fusion

4166

完全溶込み

かんぜんとけ

こみ

継手の板厚の全域にわたっている溶込み。

full penetration

4167

部分溶込み

ぶぶんとけこ

み

継手の板厚の全域にわたらない溶込み。

partial penetration

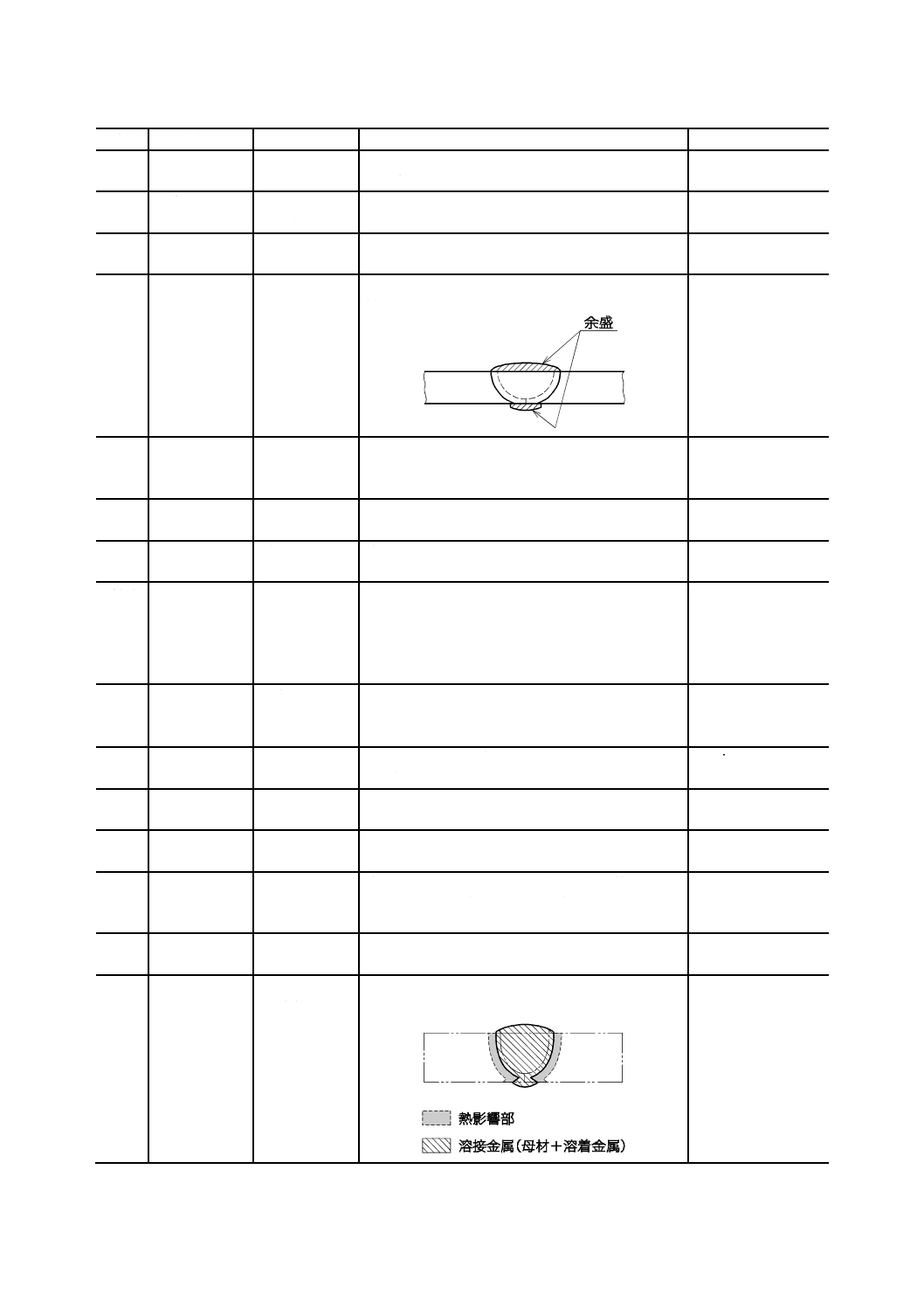

4168

余盛

よもり

突合せ継手で,母材表面から盛り上がった溶接金

属。

weld reinforcement

4169

パス間温度

ぱすかんおん

ど

多層溶接において次のパスを溶接する直前の溶接

金属及び近接する母材の温度。

注記 一般に上限温度で表す。

interpass temperature

4170

予熱

よねつ

溶接又は熱切断に先立って行う母材の加熱(JIS Z

3001-2参照)。

preheating

4171

後熱

ごねつ

溶接部又はガス切断部に後から熱を加えること

(JIS Z 3001-2参照)。

postheating

4172

溶接後熱処理

ようせつごね

つしょり

溶接後に行う,溶接部のじん性の回復及び溶接構造

物の残留応力の除去のために行う熱処理(JIS Z

3001-1参照)。

注記 応力除去熱処理は,この代表的な熱処理方法

である。

postweld heat

treatment,PWHT

4173

応力除去焼き

なまし

おうりょくじ

ょきょやき

なまし

溶接残留応力を除くために行う熱処理の一種。構造

用鋼では,約550〜650 ℃の温度範囲に一定時間保

持して炉冷する。

stress-relief annealing

4174

ピーニング

特殊なハンマーで溶接部を連続的に打撃して,表面

層に塑性変形を与える操作(JIS Z 3001-1参照)。

peening

4175

ビード

1回のパスによって作られる溶接金属(JIS Z 3001-2

参照)。

bead

4176

溶接部

ようせつぶ

溶接金属及び熱影響部を含んだ部分の総称(JIS Z

3001-1参照)。

weld

4177

熱影響部

ねつえいきょ

うぶ

溶接,切断などの熱で組織,や(冶)金的性質,機

械的性質などが変化を生じた,溶融していない母材

の部分(JIS Z 3001-1参照)。

heat-affected zone,

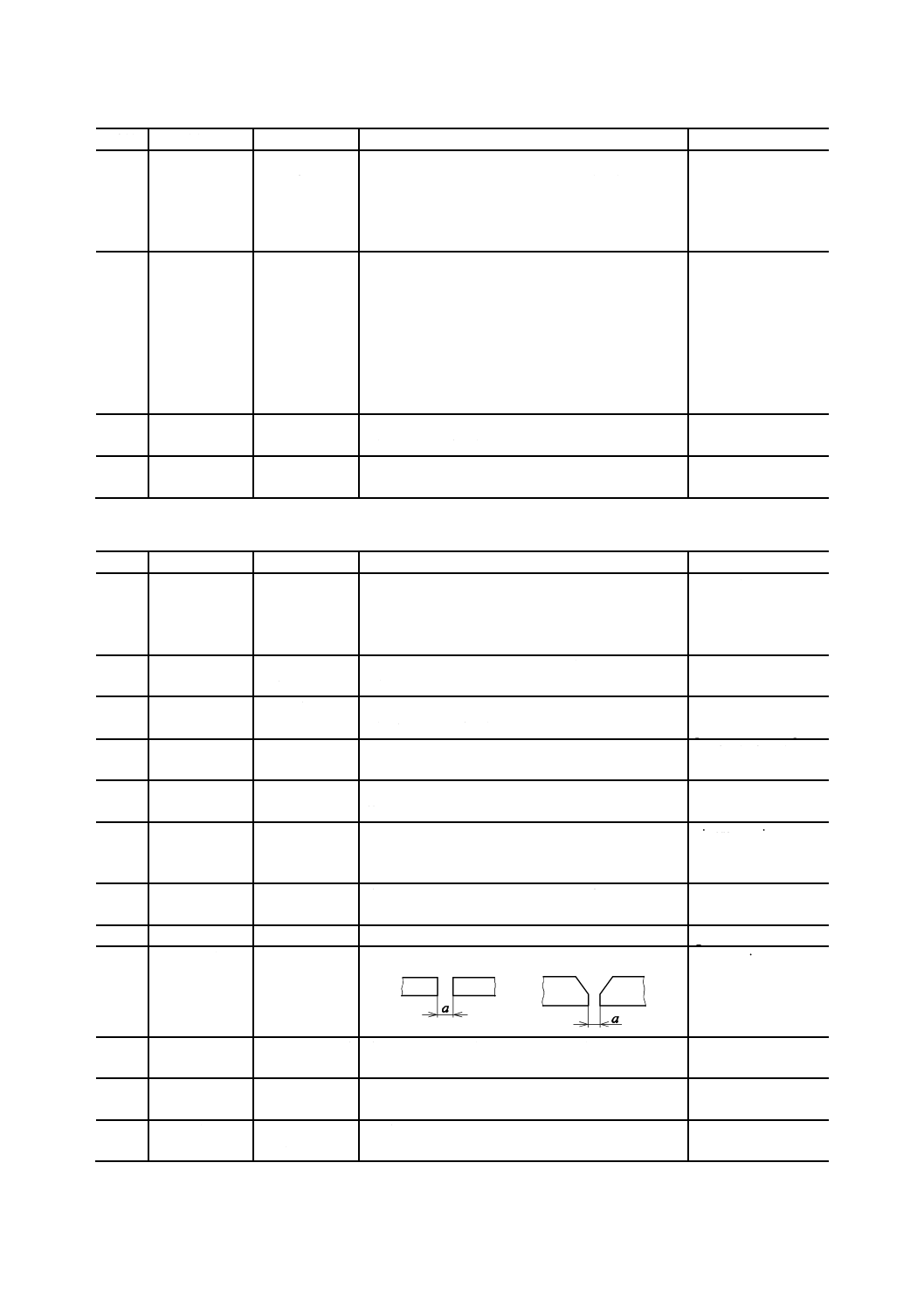

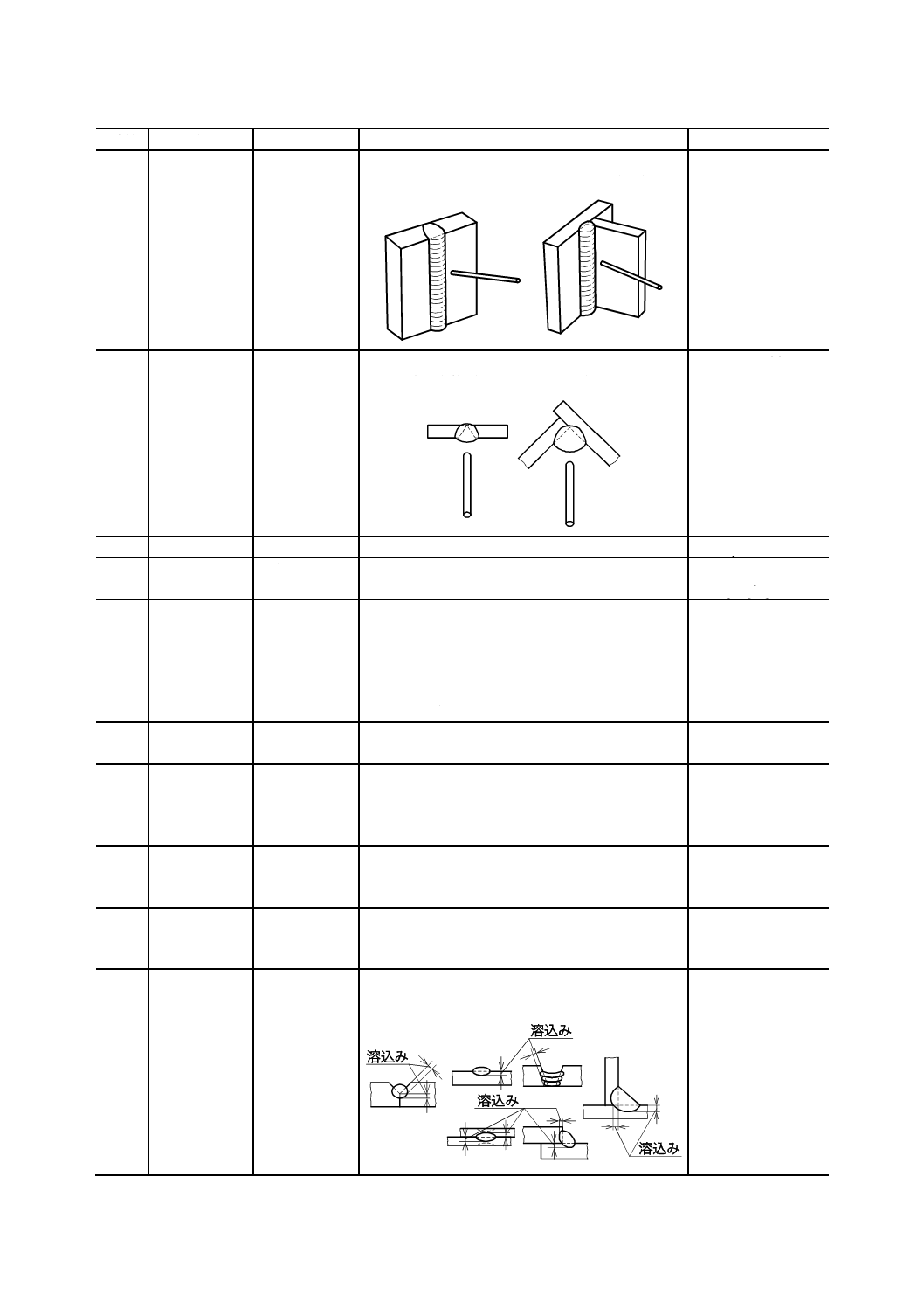

HAZ

4178

硬化層

こうかそう

溶接,切断などの熱影響によって,母材の硬さが高

くなった層。

hardened zone

4179

溶接金属

ようせつきん

ぞく

溶接部の一部で,溶接中に溶融凝固した金属。抵抗

溶接の場合はナゲット参照(JIS Z 3001-1参照)。

weld metal

20

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

4180

溶着金属

ようちゃくき

んぞく

溶加材から溶接部に移行した金属(JIS Z 3001-1参

照)。

deposited metal

4181

ボンド部

ぼんどぶ

溶融部(溶接金属)と未溶融母材との境界の部分

(JIS Z 3001-1参照)。

注記 固相溶接,ろう接のように溶接金属がない場

合には,母材間の境界又は溶加材と母材の境

界をいう。

weld interface,

weld junction

4182

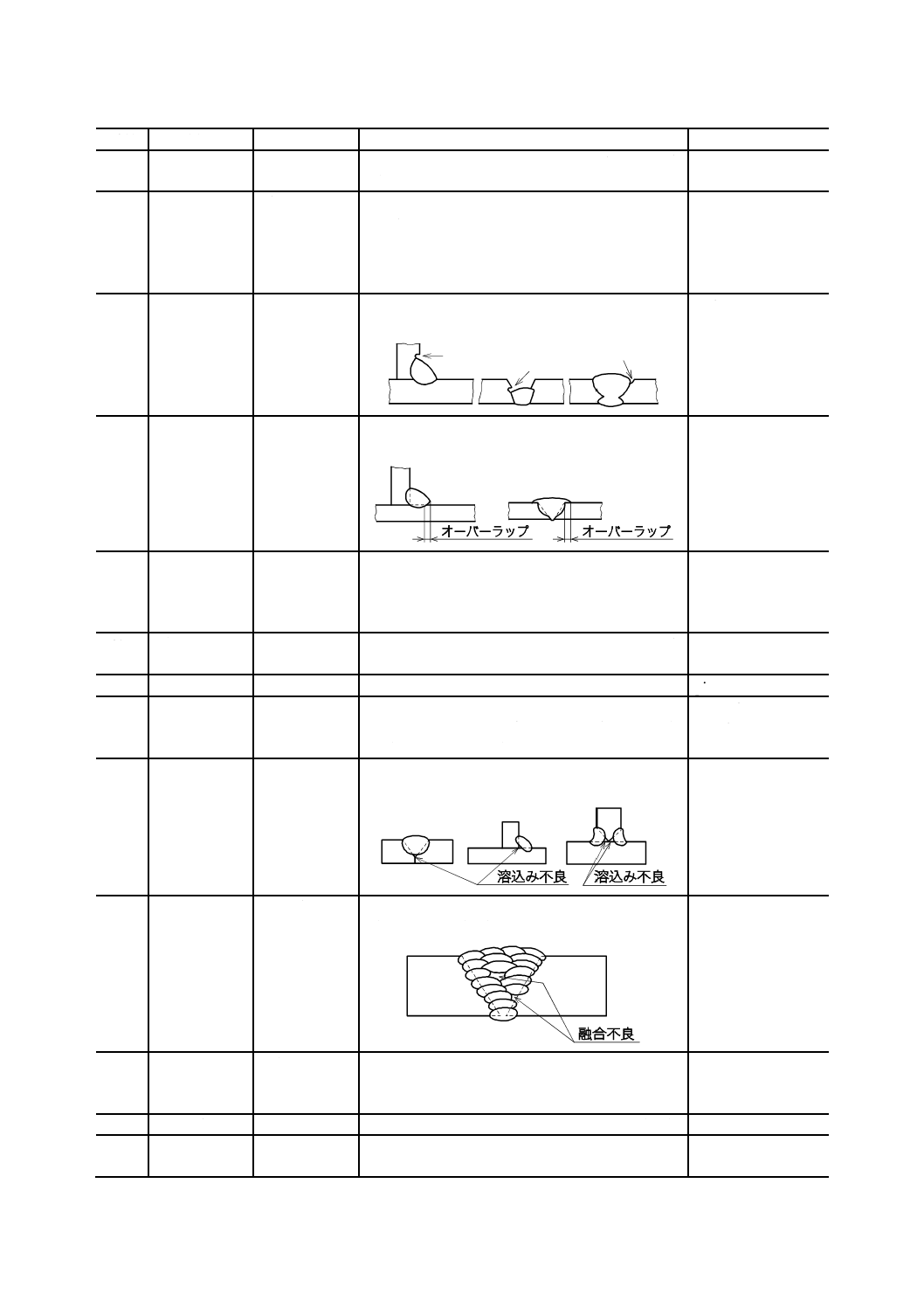

アンダカット

母材又は既溶接の上に溶接して生じた止端の溝

(JIS Z 3001-4参照)。

undercut

4183

オーバラップ

溶着金属が止端で母材に融合しないで重なった部

分(JIS Z 3001-4参照)。

overlap

4184

スラグ巻込み

すらぐまきこ

み

溶接金属に巻き込まれたスラグ(JIS Z 3001-4参

照)。

注記 その形成状況によって線状,孤立状,群れ状

などがある。

slag inclusion

4185

ブローホール

溶接金属中に生じる球状の空洞(JIS Z 3001-4参

照)。

gas pore,

blowhole

4186

ピンホール

溶着金属中の気孔。

pin hole

4187

ポロシティ

溶融中に発生したガスを巻き込むことによって,凝

固後の材料中に生じたブローホール,気孔などの総

称(JIS Z 3001-4参照)。

gas cavity,

porosity

4188

溶込み不足

とけこみぶそ

く

設計溶込みに比べ実溶込みが不足している状態。溶

込み不良ともいう(JIS Z 3001-4参照)。

lack of penetration,

incomplete

penetration

4189

融合不良

ゆうごうふり

ょう

溶接境界面が互いに十分溶け合っていない状態

(JIS Z 3001-4参照)。

lack of fusion

4190

溶接割れ

ようせつわれ

溶接部に生じる割れ状の欠陥。冷却又は応力の影響

で発生する固相の局部破壊による不連続部(JIS Z

3001-4参照)。

crack

4191

クレータ

ビードの終端にできるくぼみ(JIS Z 3001-2参照)。 crater

4192

スパッタ

アーク溶接,ガス溶接,ろう接などにおいて,溶接

中に飛散し,付着した金属粒(JIS Z 3001-4参照)。

spatter

21

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

4193

スラグ

溶接部に生じる非金属物質(JIS Z 3001-2参照)。

slag

4194

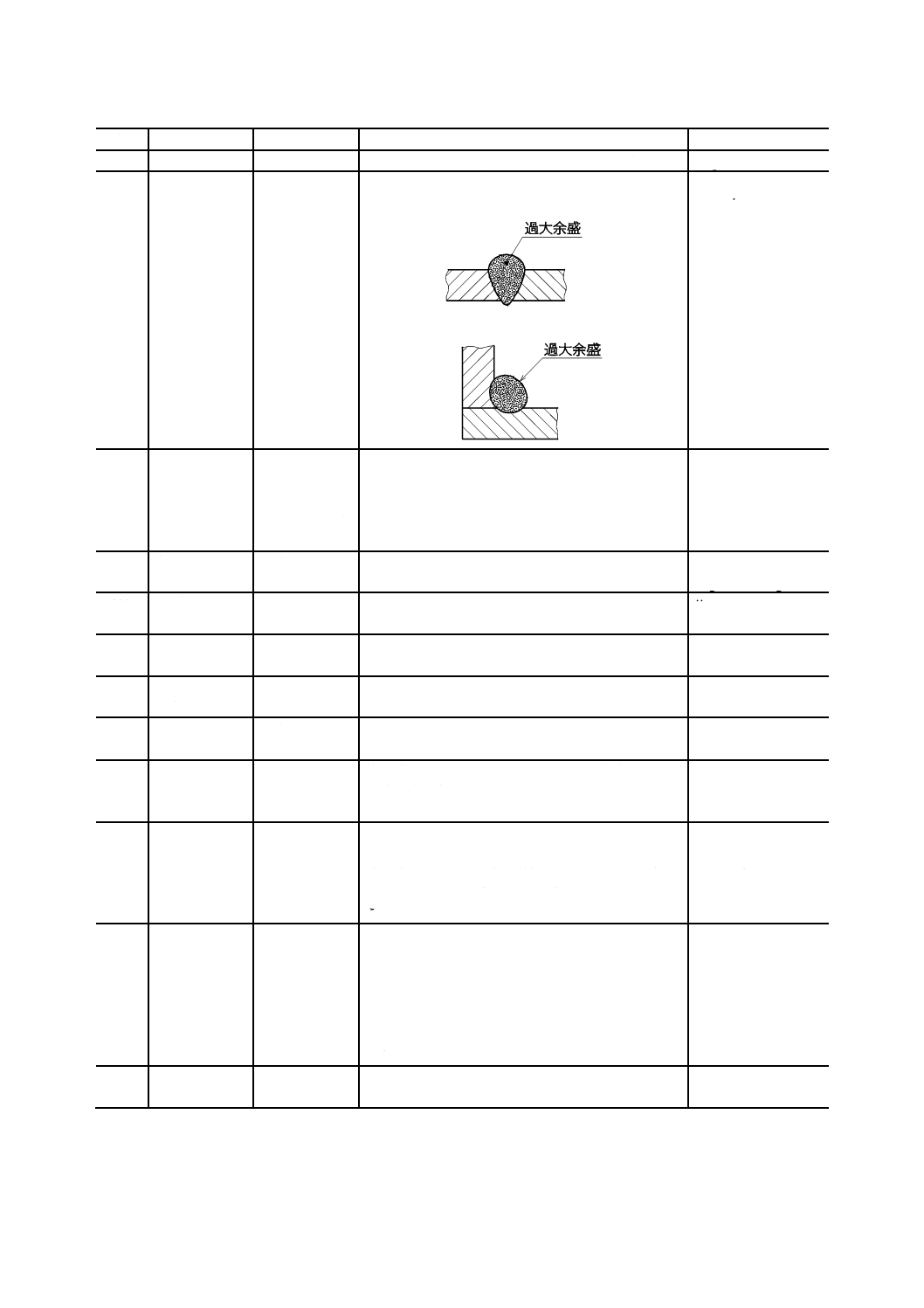

過大余盛

かだいよもり

開先溶接又はすみ肉溶接で,必要寸法以上に表面か

ら盛り上がった溶接金属(JIS Z 3001-4参照)。

excess weld metal,

excessive convexity

4195

突合せ溶接の

継手端面の

食い違い

つきあわせよ

うせつのつ

ぎてたんめ

んのくいち

がい

突合せ継手面における母材の厚さ方向の中心線の

食い違い量(JIS B 8266参照)。目違いともいう(JIS

Z 3001-4参照)。

offset of butt joint,

misalignment,

linear misalignment

4196

角変形

かくへんけい

溶接後の2枚の母材が要求された角度でない状態

(JIS Z 3001-4参照)。

angular distortion,

angular misalignment

4197

ジグ跡

じぐあと

使用後の溶接ジグをガウジング,グラインダーなど

で,取り去った跡。

jig attachment scar

4198

溶接技能者

ようせつぎの

うしゃ

手又は半自動によって溶接作業を行う技能者。

welder

4199

溶接オペレー

タ

ようせつおぺ

れーた

自動溶接機を操作する作業者。

welding operator

4200

溶接施工方法

ようせつせこ

うほうほう

溶接構造物の製作の過程に用いる溶接継手の詳細

な施工方法。

welding procedure

4201

溶接施工要領

書

ようせつせこ

うようりょ

うしょ

溶接施工法試験によって確認した当該溶接継手に

最適な溶接条件・方法を示す書類。WPSともいう。

welding procedure

specification,WPS

4202

溶接施工法確

認試験記録

(書)

ようせつせこ

うほうかく

にんしけん

きろく(し

ょ)

最適な溶接施工法を決定するために,溶接試験板に

よる溶接条件の確認と,試験板溶接部から採取した

試験片を用いて機械的性質を確認するための試験。

この記録を,溶接施工法確認試験記録(PQR)とい

う。

welding procedure

qualification

record,PQR

4203

冷間成形

れいかんせい

けい

金属温度が常温の状態で塑性加工によって行う成

形。

なお,炭素鋼,低合金鋼の胴板,鏡板などの成形

で,割れ防止,成形伸びをよくする目的で,金属温

度を200〜500 ℃程度に上げて成形を行うことが

あるが,これを一般に温間成形(warm forming)と

いう。

cold forming

4204

熱間成形

ねっかんせい

けい

金属温度が高温の状態で塑性加工によって行う成

形。

hot forming

22

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) 試験及び検査

番号

用語

読み方

定義

対応英語(参考)

5101

非破壊試験

ひはかいしけ

ん

素材又は製品を破壊せずに,きずの有無,その存在

位置,大きさ,形状,分布状態などを調べる試験(JIS

Z 2300参照)。

注記 材質試験などに用いることもある。放射線透

過試験,超音波探傷試験,磁粉探傷試験,浸

透探傷試験,渦流探傷試験などがある(将来

の有用さ及び役割を損なうことなく,きずを

検出し,位置の推定,寸法測定及び評価を行

うために,材料又は部品を試験する技術的方

法の開発と適用,本来の状態,特性及び組成

を評価すること,幾何学的形状を測定するこ

とも含む。)。

nondestructive

testing,NDT,

nondestructive

examination

5102

非破壊検査

ひはかいけん

さ

非破壊試験の結果から,規格などによる基準に従っ

て合否を判定する行為(JIS Z 2300参照)。

nondestructive

inspection,NDI

5103

非破壊試験員

ひはかいしけ

んいん

試験体に適用する非破壊試験方法について,十分な

知識,技能及び経験をもっていることが認められた

技術者。非破壊試験技術者ともいう(JIS Z 2305参

照)。

nondestructive

testing personnel

5104

きず

非破壊試験の結果から判断される不連続部(JIS Z

2300参照)。

flaw

5105

きず模様

きずもよう

非破壊試験によって検出されたきずの指示形状。

flaw indication

5106

きず指示長さ

きずしじなが

さ

非破壊試験によって推定したきずの長手方向の寸

法(JIS Z 2300参照)。

apparent flaw length

5107

きず指示高さ

きずしじたか

さ

非破壊試験によって推定したきずの板厚方向の寸

法(JIS Z 2300参照)。

apparent flaw height

5108

等級分類

とうきゅうぶ

んるい

規格の判定基準で,非破壊検査の指示の程度によっ

て,きずを分類すること。

classification of

indications

5109

判定基準

はんていきじ

ゅん

非破壊試験によって検出したきずの寸法,位置又は

種類などを考慮して,使用上有害かどうかを決める

基準(JIS Z 2300参照)。

acceptance criteria,

acceptance standard

5110

欠陥

けっかん

規格,仕様書などに規定された判定基準を超え,不

合格となるきず(JIS Z 2300参照)。

defect

5111

目視試験

もくししけん

試験体の表面性状[形状,色,粗さ,きず(欠陥)

の有無など]を,直接又は拡大鏡を用いて肉眼で調

べる試験(JIS Z 3001-1参照)。

visual test,VT,

visual examination

5112

放射線透過試

験

ほうしゃせん

とうかしけ

ん

放射線を試験体に照射し,透過した放射線の強さの

変化から,内部欠陥の状態,組立品の内部構造など

を調べる非破壊試験。線源としてX線,γ線又は

中性子線を用いる(JIS G 0202参照)。

radiography,

radiographic testing,

RT

5113

超音波探傷試

験

ちょうおんぱ

たんしょう

しけん

超音波を試験体中に伝えたときに,試験体の示す音

響的性質を利用して,試験体の内部きずや材質など

を調べる非破壊試験(JIS G 0202参照)。

ultrasonic testing,UT

5114

磁粉探傷試験

じふんたんし

ょうしけん

表面及び表面近傍の不連続部による指示を検出す

るために,漏えい磁界と適切な試験媒体とを用いる

非破壊試験(JIS Z 2300参照)。

magnetic particle

testing,MT

5115

浸透探傷試験

しんとうたん

しょうしけ

ん

一般に浸透処理,余剰浸透液の除去処理,及び現像

処理によって表面に開口したきずを,指示模様とし

て検出する非破壊試験(JIS Z 2300参照)。

penetrant testing,PT

23

B 0190:2010

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

用語

読み方

定義

対応英語(参考)

5116

渦電流探傷試

験,

渦流探傷試験

かでんりゅう

たんしょう

しけん

かりゅうたん

しょうしけ

ん

コイルを用いて導体に,時間的に変化する磁場(交

流など)を与え,導体に生じた渦電流が,きずなど

によって変化することを利用してきずの検出を行

う非破壊試験(JIS Z 2300参照)。

eddy current testing,

ET

5117

溶接継手の機

械試験

ようせつつぎ

てのきかい

しけん

母材と溶接金属とが一体となった状態で溶接継手

の性能を調べる試験で,継手引張試験,曲げ試験,

衝撃試験等を総称した試験。

production test

5118

継手引張試験

つぎてひっぱ

りしけん

溶接部を中央に置き,溶接線と直角の方向に引張力

を与える引張試験(JIS Z 3001-1参照)。

joint tensile test

5119

曲げ試験

まげしけん

材料の変形能を調べるための試験。通常,試験片を

規定の内側半径で規定の角度になるまで曲げ,わん

曲部の外側の裂けきず,その他の欠点の有無を調べ

る試験(JIS G 0202参照)。

bend test

5120

表曲げ試験

おもてまげし

けん

突合せ溶接継手の表側が引張側になるように曲げ

る試験(JIS Z 3001-1参照)。

face bend test

5121

裏曲げ試験

うらまげしけ

ん

突合せ溶接継手の裏側が引張側になるように曲げ

る試験(JIS Z 3001-1参照)。

root bend test

5122

側(がわ)曲げ

試験

がわまげしけ

ん

突合せ溶接継手の側面が引張側になるように曲げ

る試験(JIS Z 3001-1参照)。

side bend test

5123

衝撃試験

しょうげきし

けん

材料のじん性又はぜい性を調べるため,試験片に衝

撃荷重を加えて破断し,要したエネルギーの大小,

破面の様相,変形挙動,き裂の進展挙動などによっ

て評価する試験(JIS G 0202参照)。

impact test

5124

耐圧試験

たいあつしけ

ん

圧力容器の内圧(外圧)を受ける部分に,圧力をか

けて所定の圧力で安全に耐え得るか,否かを確認す

る試験。水で加圧する水圧試験,気体で加圧する気

圧試験がある。

pressure test

5125

漏れ試験

もれしけん

圧力容器の内圧(外圧)を受ける部分に,所定の圧

力をかけて漏れの有無を確認する試験。液体漏れ試

験及び気体漏れ試験がある。

leak test

参考文献 JIS B 6911 鉄鋼の焼ならし及び焼なまし加工

JIS B 8266 圧力容器の構造−特定規格

JIS G 0201 鉄鋼用語(熱処理)

JIS G 0202 鉄鋼用語(試験)

JIS G 0203 鉄鋼用語(製品及び品質)

JIS G 0551 鋼−結晶粒度の顕微鏡試験方法

JIS Z 2300 非破壊試験用語

JIS Z 2305 非破壊試験−技術者の資格及び認証

JIS Z 3001-1 溶接用語−第1部:一般

JIS Z 3001-2 溶接用語−第2部:溶接方法

JIS Z 3001-4 溶接用語−第4部:融接不完全部

ISO 4948-1,Steels−Classification−Part 1: Classification of steels into unalloyed and alloy steels

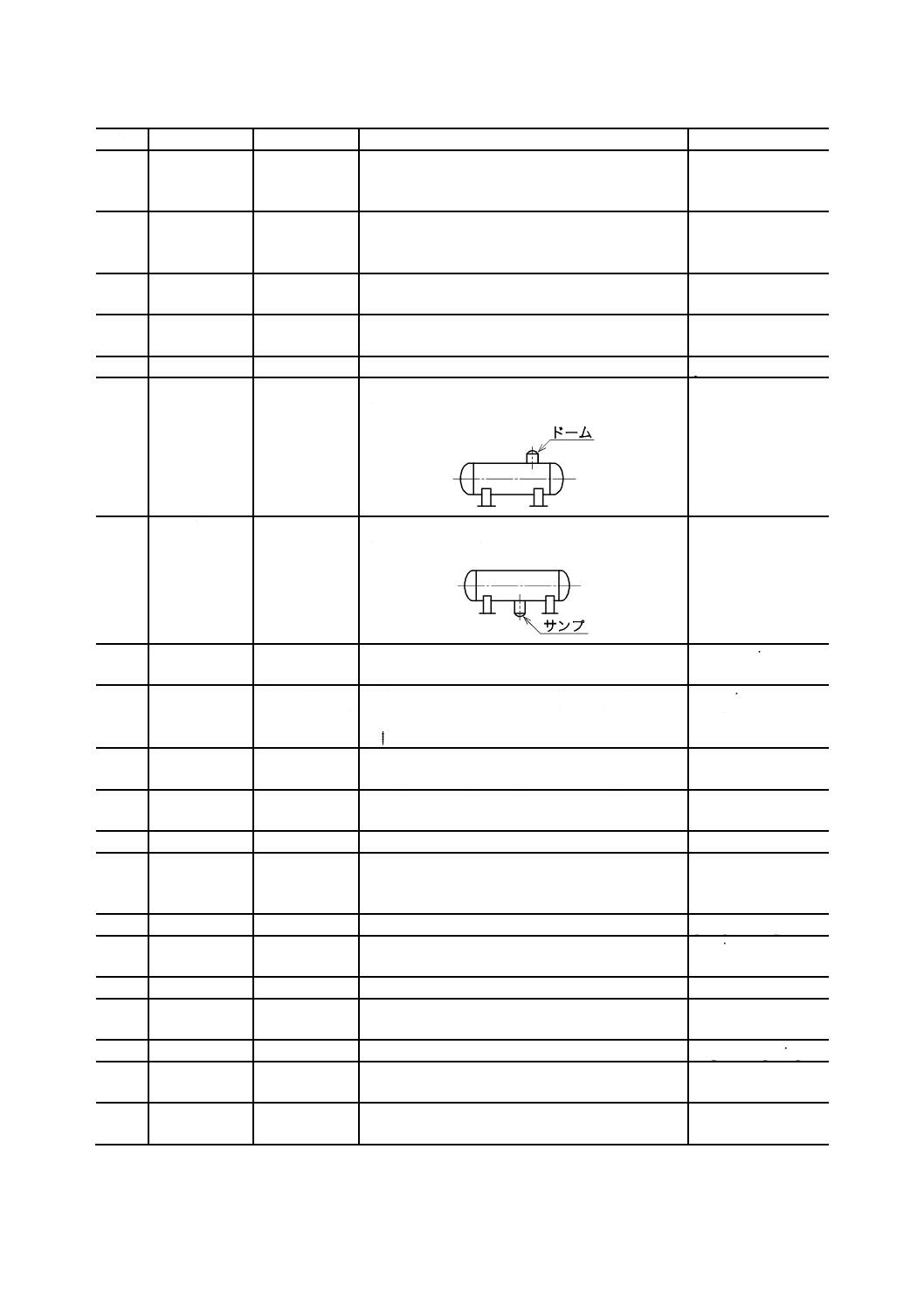

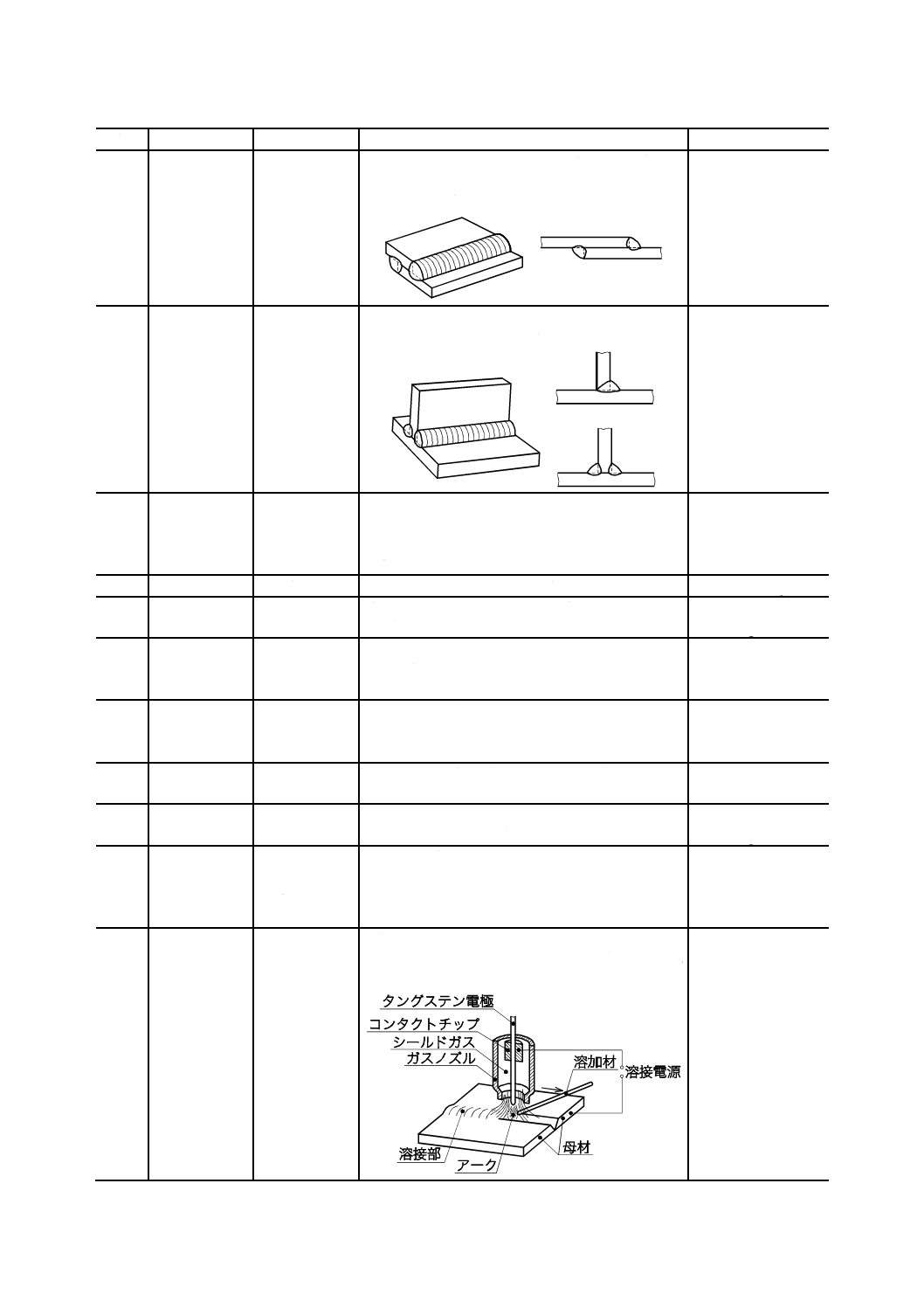

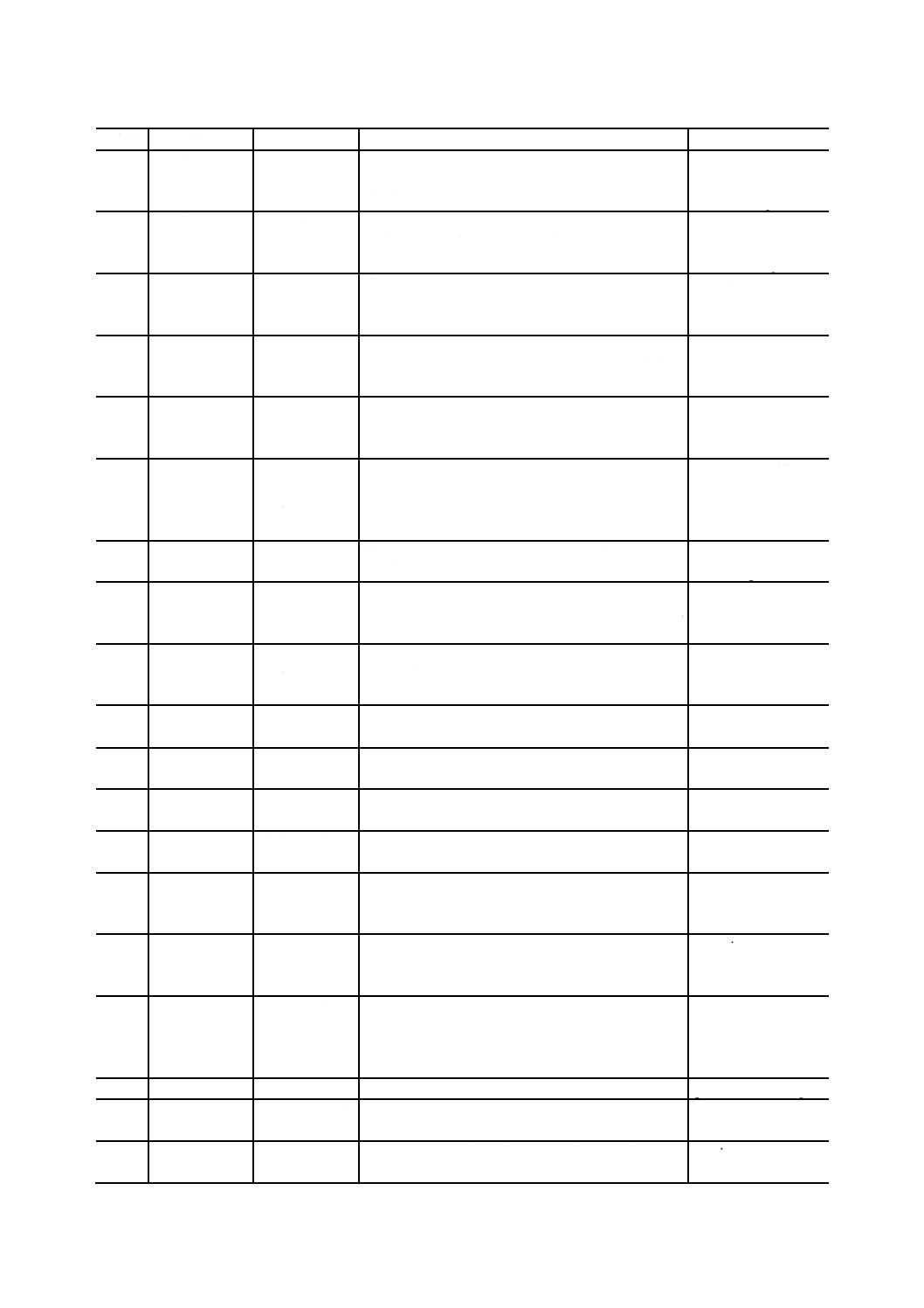

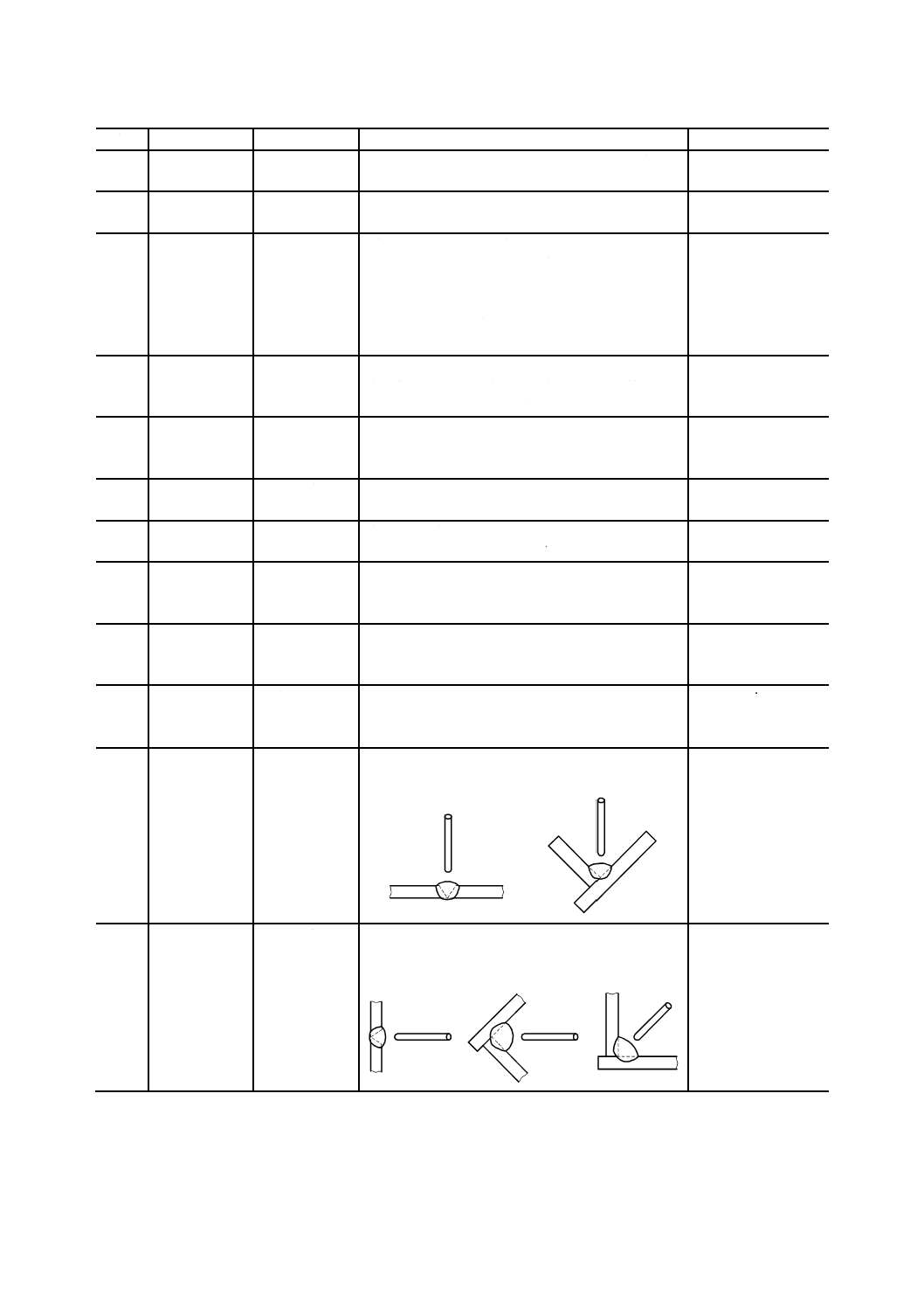

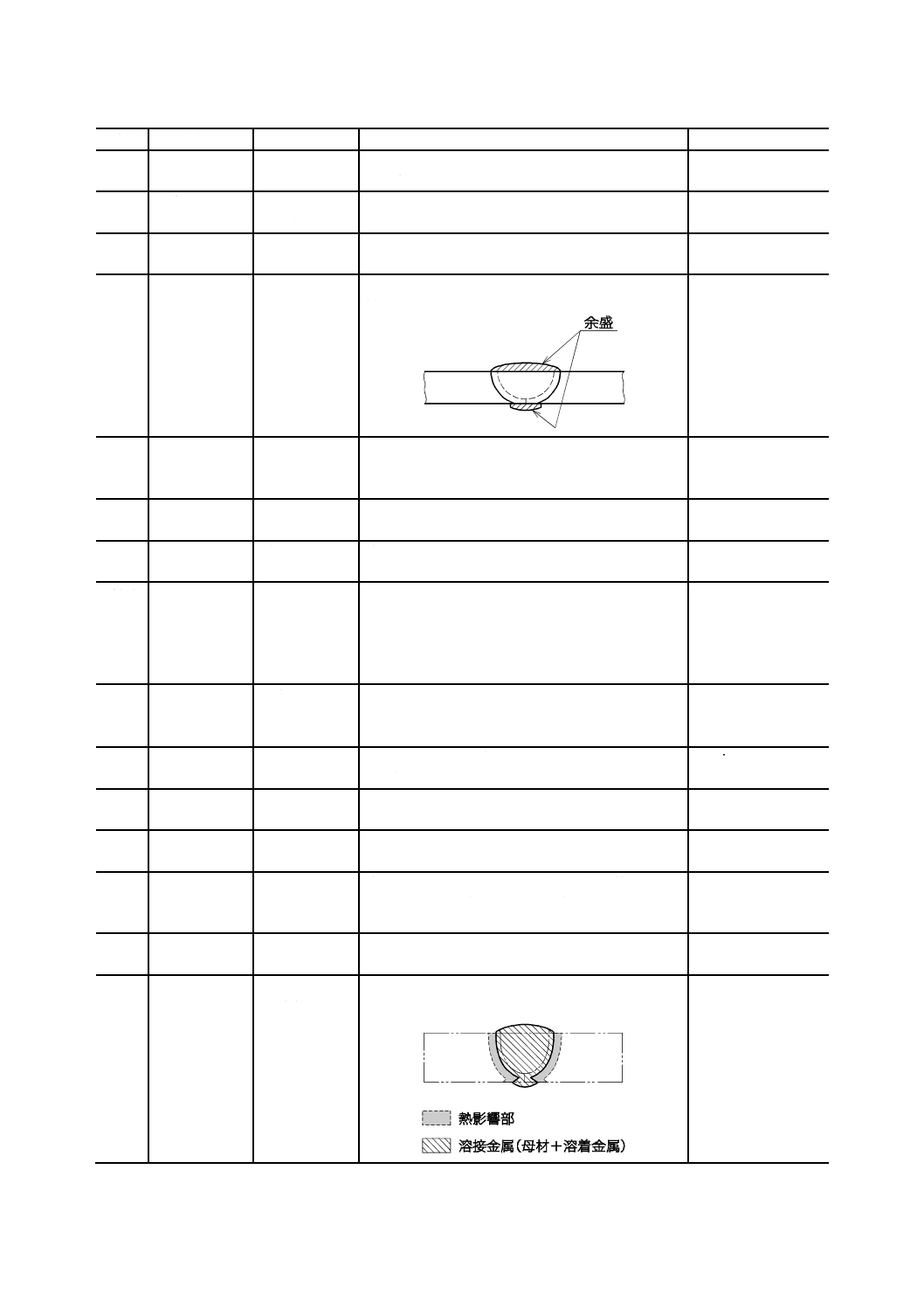

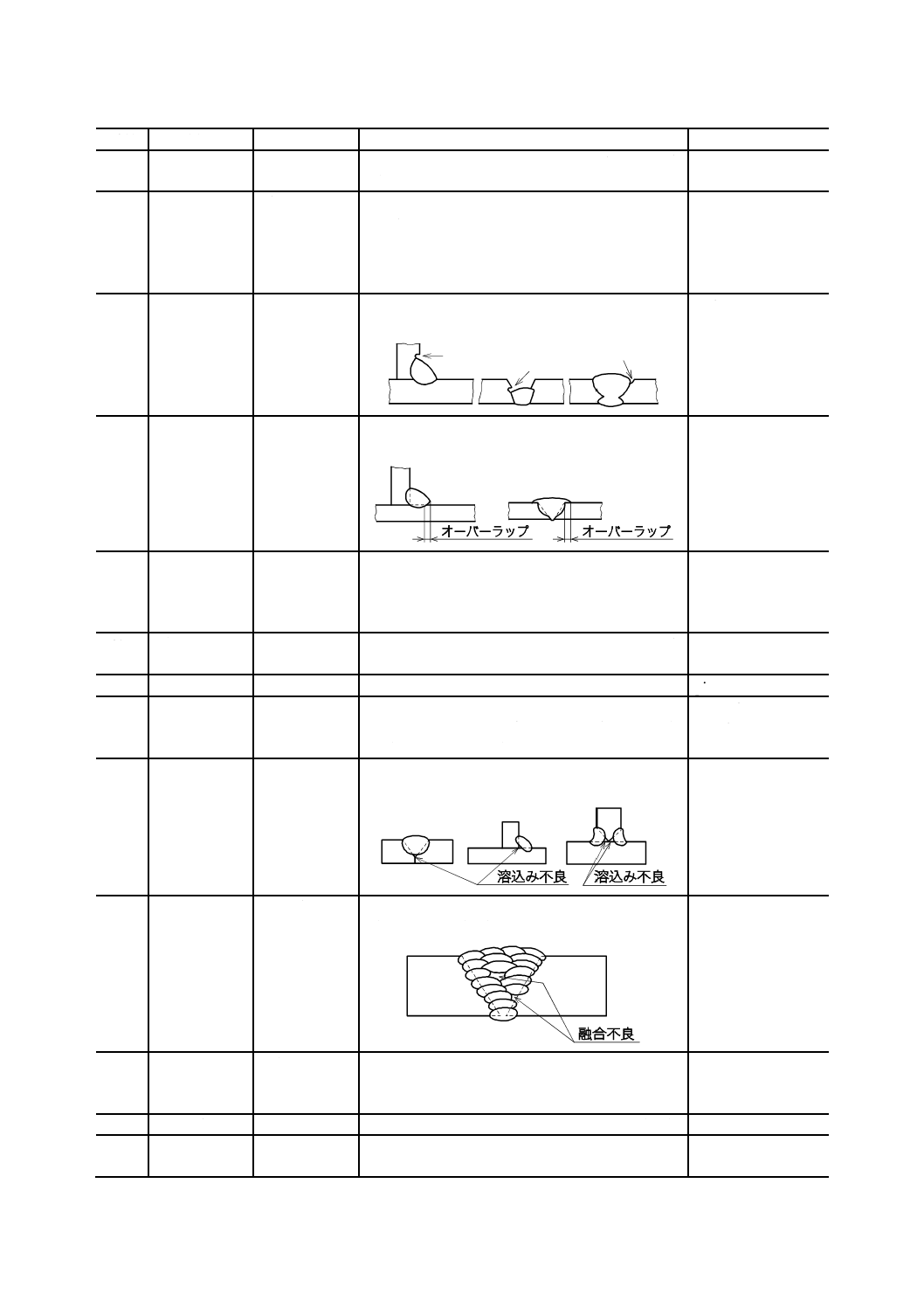

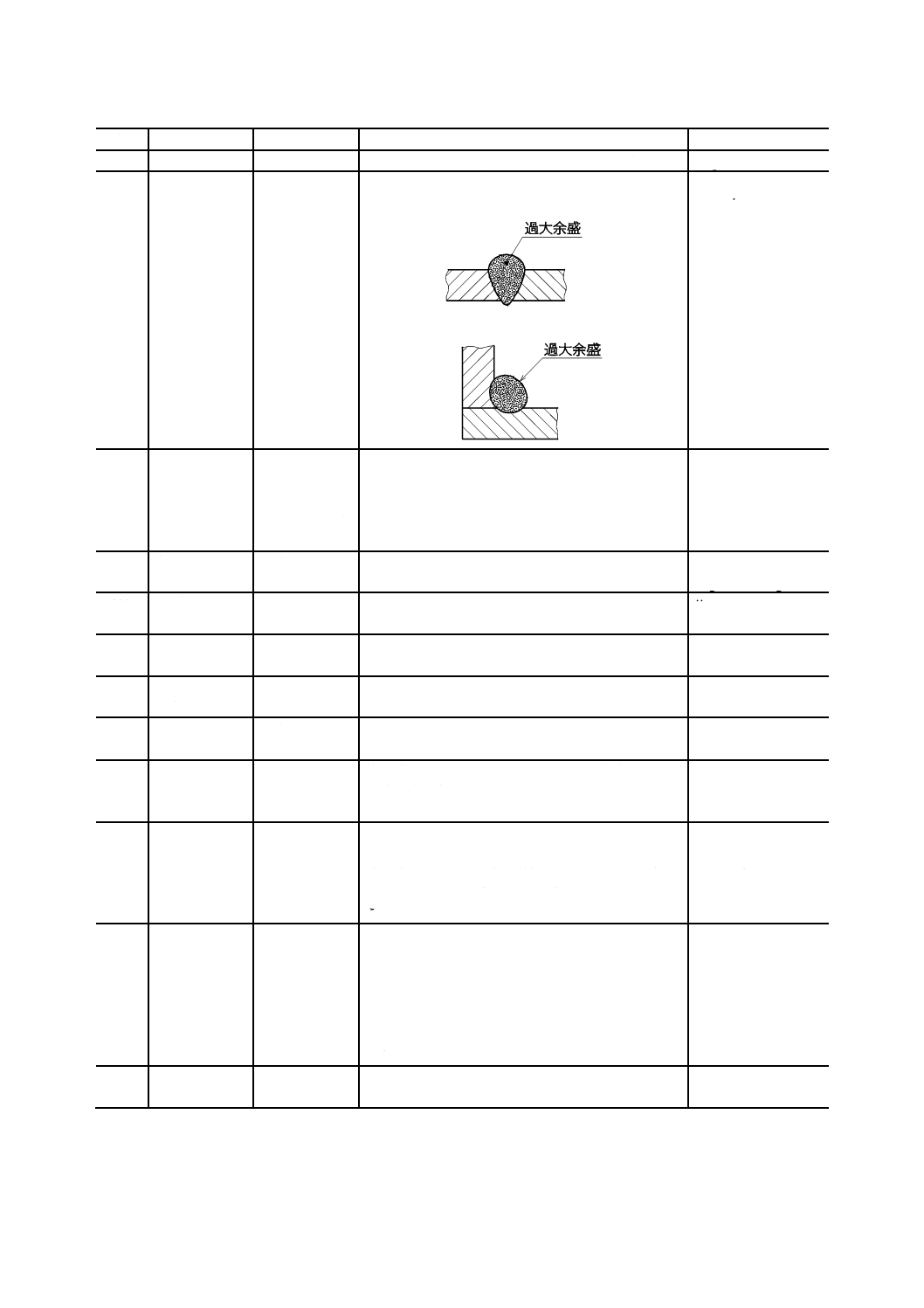

based on chemical composition