12

A 8509-2:2010

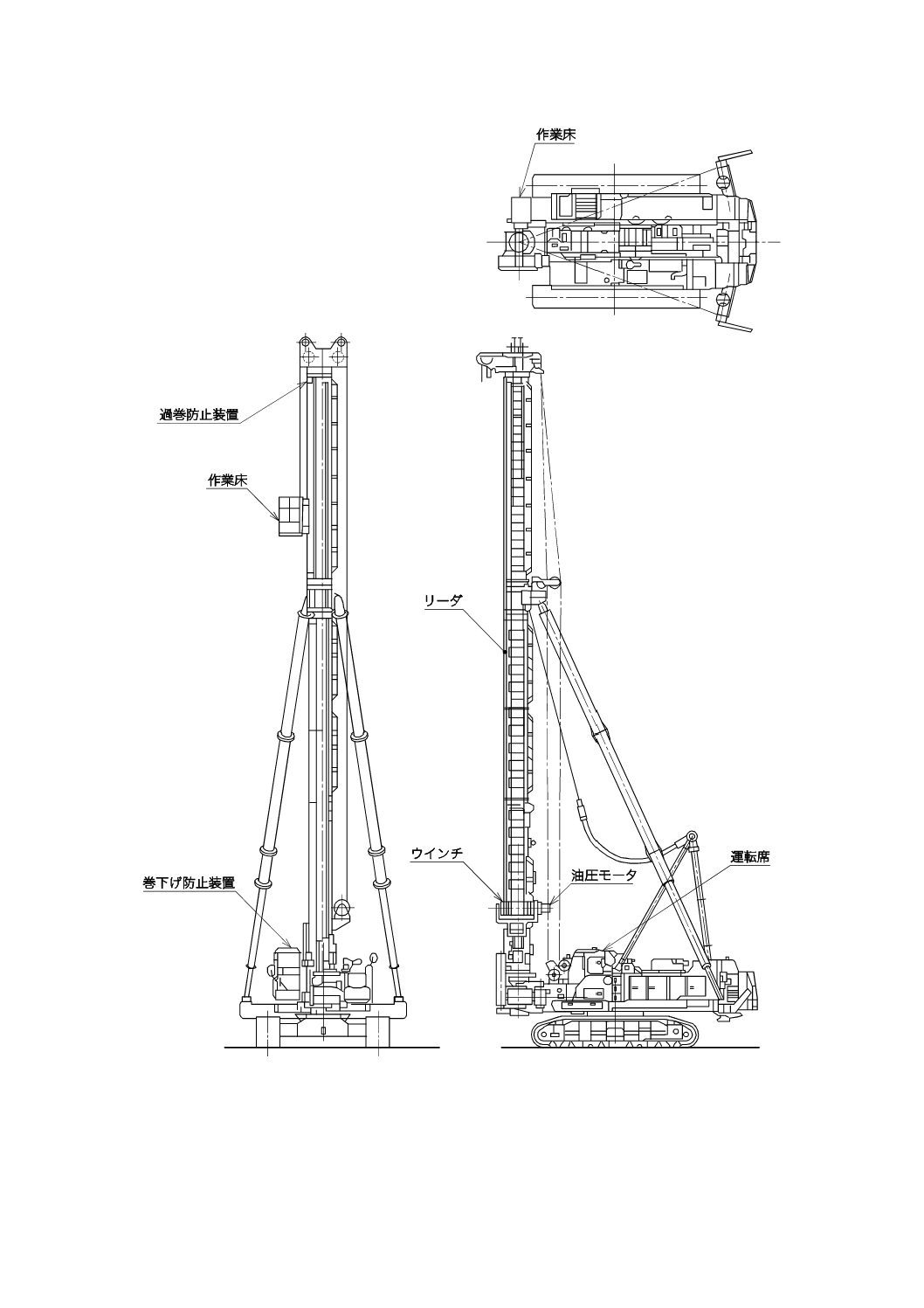

図1−基礎工事用掘削機のリーダに取り付けられた昇降式作業床

A 8509-2:2010

(1)

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 重大な危険源のリスト ······································································································· 3

5 安全要求事項・安全方策 ···································································································· 3

5.1 一般 ···························································································································· 3

5.2 強度 ···························································································································· 3

5.3 安定性 ························································································································· 3

5.4 材料 ···························································································································· 4

5.5 アクセスシステム ·········································································································· 4

5.6 運転席又は操作位置 ······································································································· 4

5.7 視界 ···························································································································· 5

5.8 操縦装置及び制御システム ······························································································ 5

5.9 識別記号 ······················································································································ 8

5.10 防護 ··························································································································· 8

5.11 ウインチ ····················································································································· 9

5.12 シーブ,ドラム及びワイヤロープ ···················································································· 9

5.13 ローラ及びリーフチェーン ···························································································· 10

5.14 作業者用昇降装置及び作業床 ························································································· 10

5.15 電気装置 ···················································································································· 13

5.16 電磁両立性(EMC) ···································································································· 13

5.17 油圧装置 ···················································································································· 14

5.18 空気圧装置 ················································································································· 14

5.19 つり上げ及び固縛用装置 ······························································································· 14

5.20 騒音及び振動 ·············································································································· 14

5.21 火災防護 ···················································································································· 14

5.22 遠隔操縦式及び自動操縦式の掘削機に対する特別要求事項 ·················································· 15

5.23 警報装置 ···················································································································· 15

5.24 保全 ·························································································································· 15

6 安全要求事項・安全方策の検証 ·························································································· 15

7 使用上の情報 ·················································································································· 16

7.1 警告表示 ····················································································································· 16

7.2 取扱説明書 ·················································································································· 16

7.3 機械への表示 ··············································································································· 17

A 8509-2:2010 目次

(2)

ページ

附属書A(参考)掘削機の代表的な機種の例 ············································································ 19

附属書B(規定)重大な危険源のリスト··················································································· 32

附属書C(規定)安定性及び接地圧の計算 ··············································································· 35

附属書D(規定)騒音の測定方法 ··························································································· 43

附属書E(参考)グラウト機械及び注入装置−安全要求事項 ························································ 45

参考文献 ···························································································································· 46

A 8509-2:2010

(3)

まえがき

この規格は,工業標準化法に基づき,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業大

臣が制定した日本工業規格である。

また,令和2年10月26日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本産業標準調査会は,

このような特許権,出願公開後の特許出願,実用新案権及び出願公開後の実用新案登録出願にかかわる確

認について,責任はもたない。

JIS A 8509(基礎工事機械−安全)の規格群には,次に示す部編成がある。

JIS A 8509-1 第1部:くい打機の要求事項

JIS A 8509-2 第2部:掘削機の要求事項

日本産業規格

JIS

A 8509-2:2010

基礎工事機械−安全−第2部:掘削機の要求事項

Foundation work machinery-Safety-

Part 2: Requirements for digging machines

序文

この規格は,JIS B 9700-1(機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方

法論)の“まえがき”に示すタイプC規格(個別機械安全規格)である。

1

適用範囲

この規格は,3.2に定義する基礎工事用掘削機に対する安全要求事項について規定する。また,この規格

はアースオーガを用いた深層混合処理機にも適用する。

次に掲げる機種は,この規格を適用する代表的なものであり,附属書Aに参考図を示す。

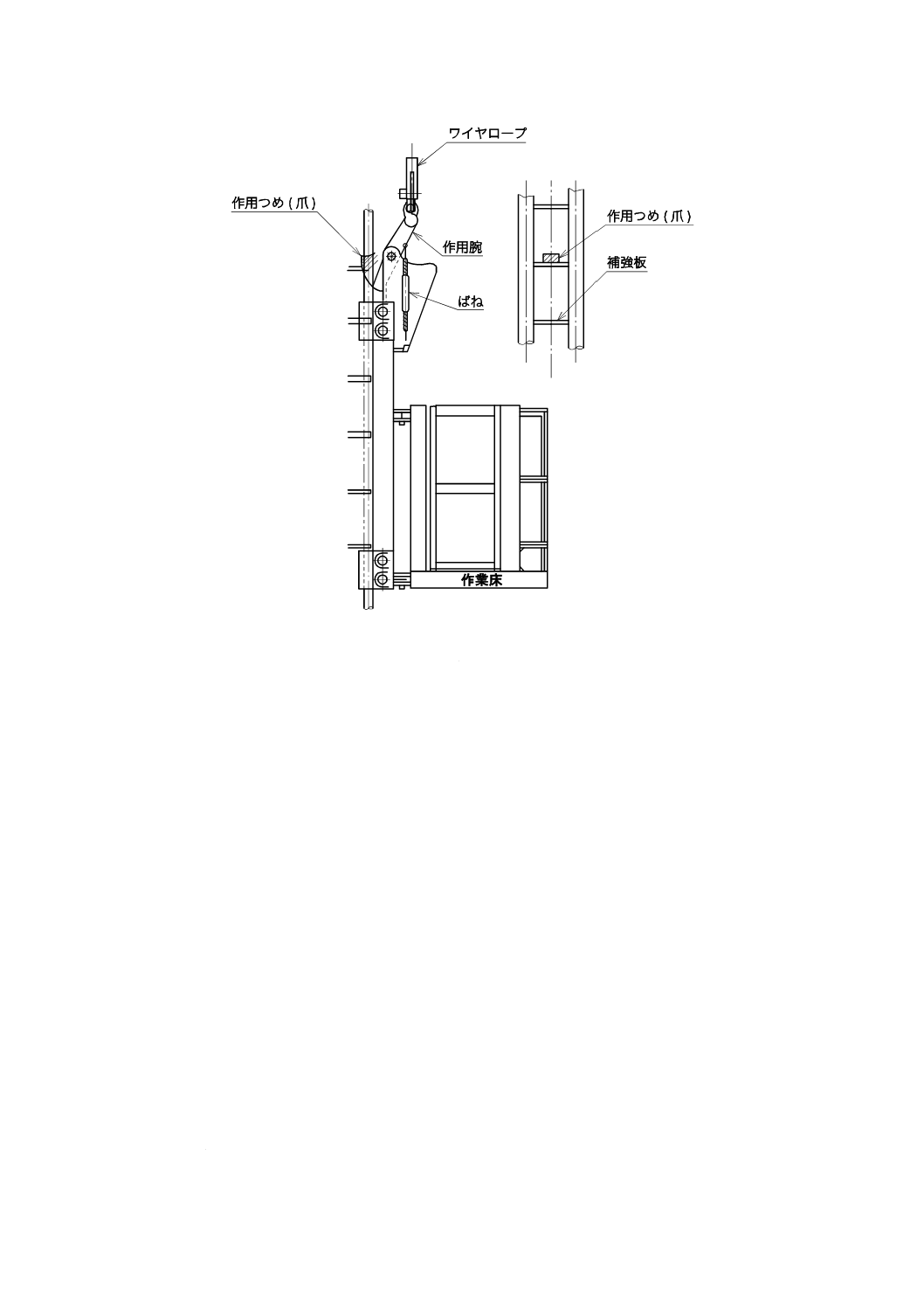

− アースドリル(軸掘,拡底)(図A.1参照)

− リバースサーキュレーションドリル(軸掘,拡底)(図A.2参照)

− オールケーシング掘削機(回転式)(図A.3.1参照)

− オールケーシング掘削機(揺動式−ベノト掘削機)(図A.3.2参照)

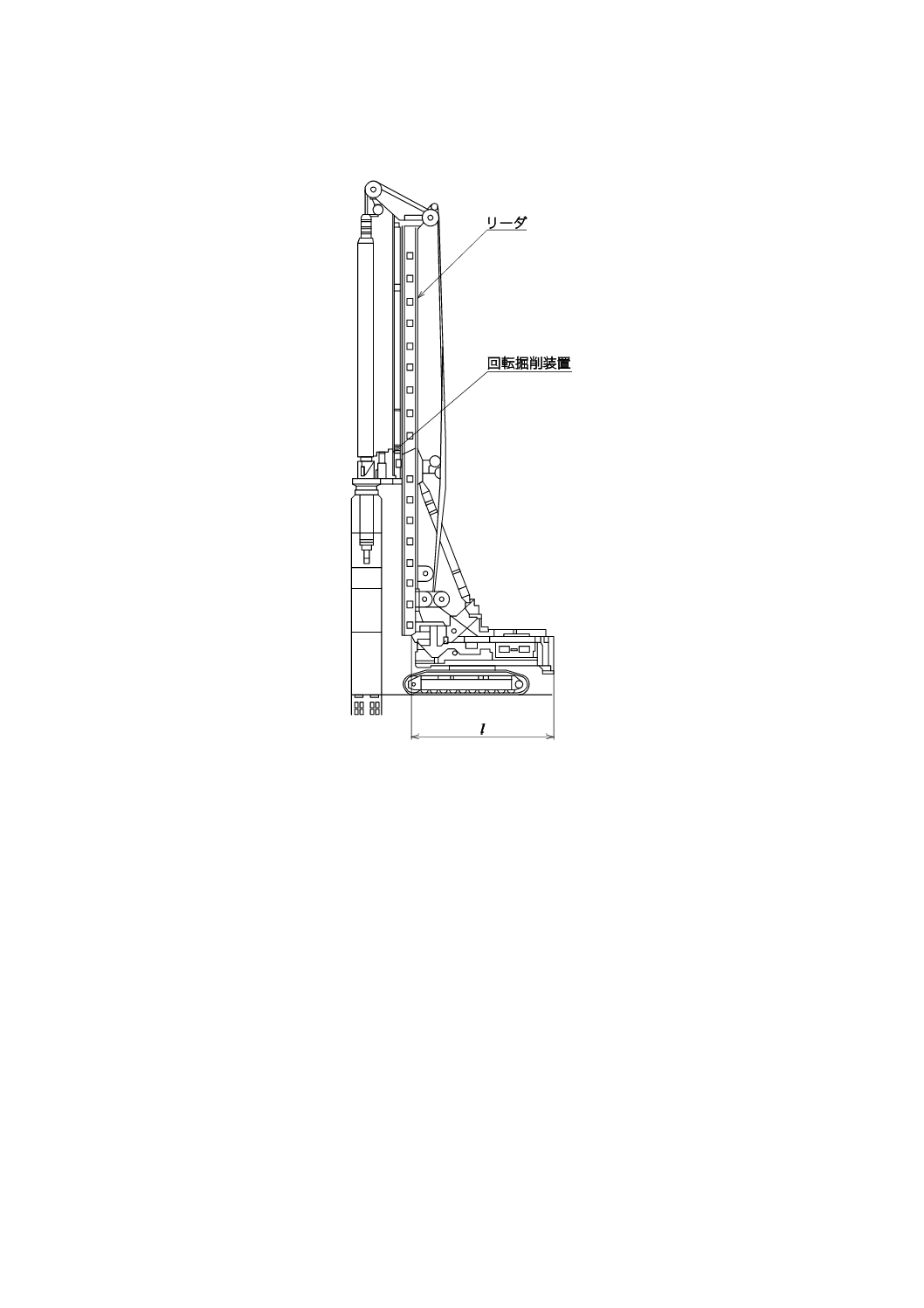

− アースオーガ(単軸,多軸)(図A.4.1〜図A.4.3参照)

− 大口径ボーリングマシン(BH掘削機)(図A.5参照)

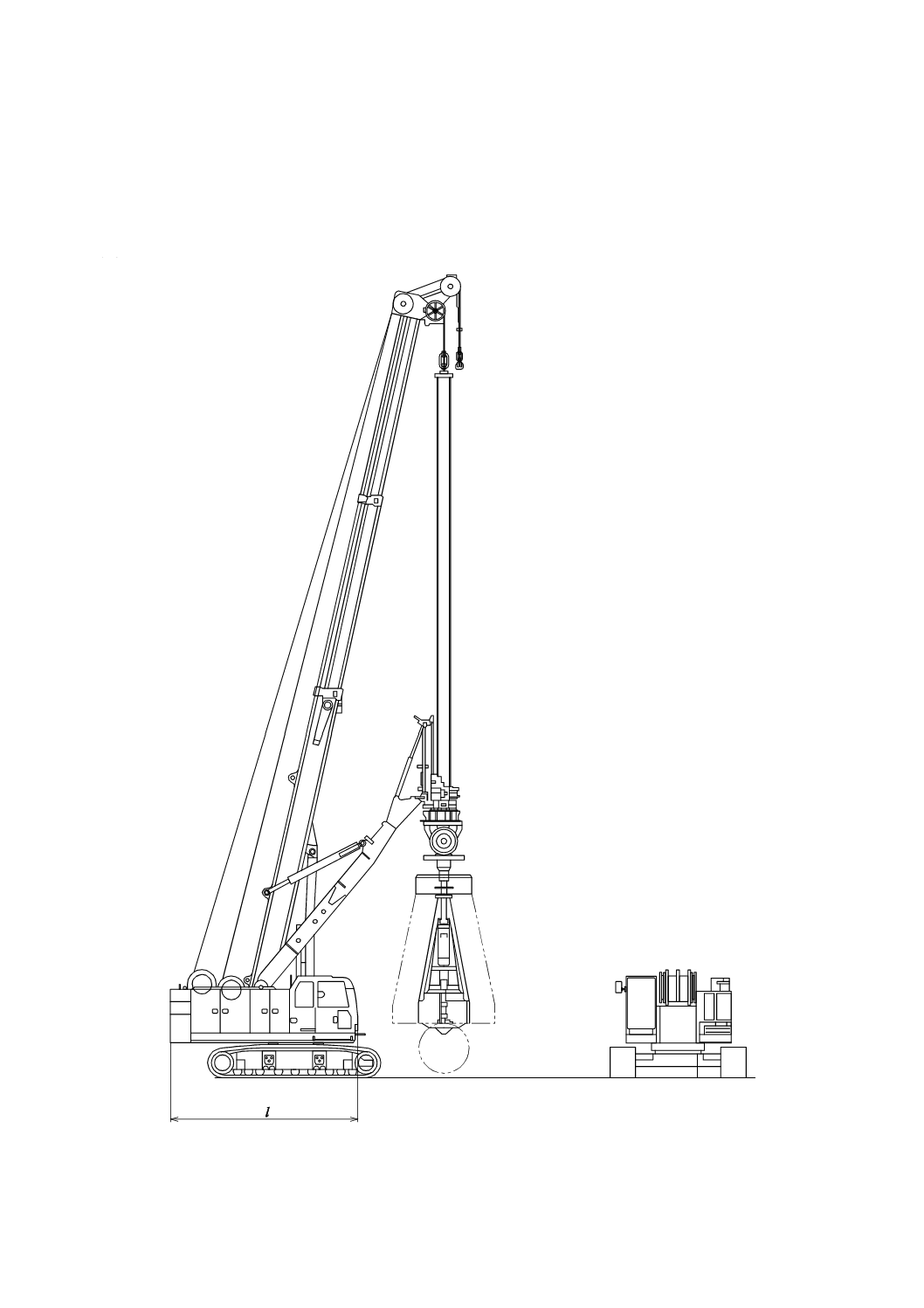

− 地中連続壁掘削機(壁式,柱列式)(図A.6.1〜図A.6.3参照)

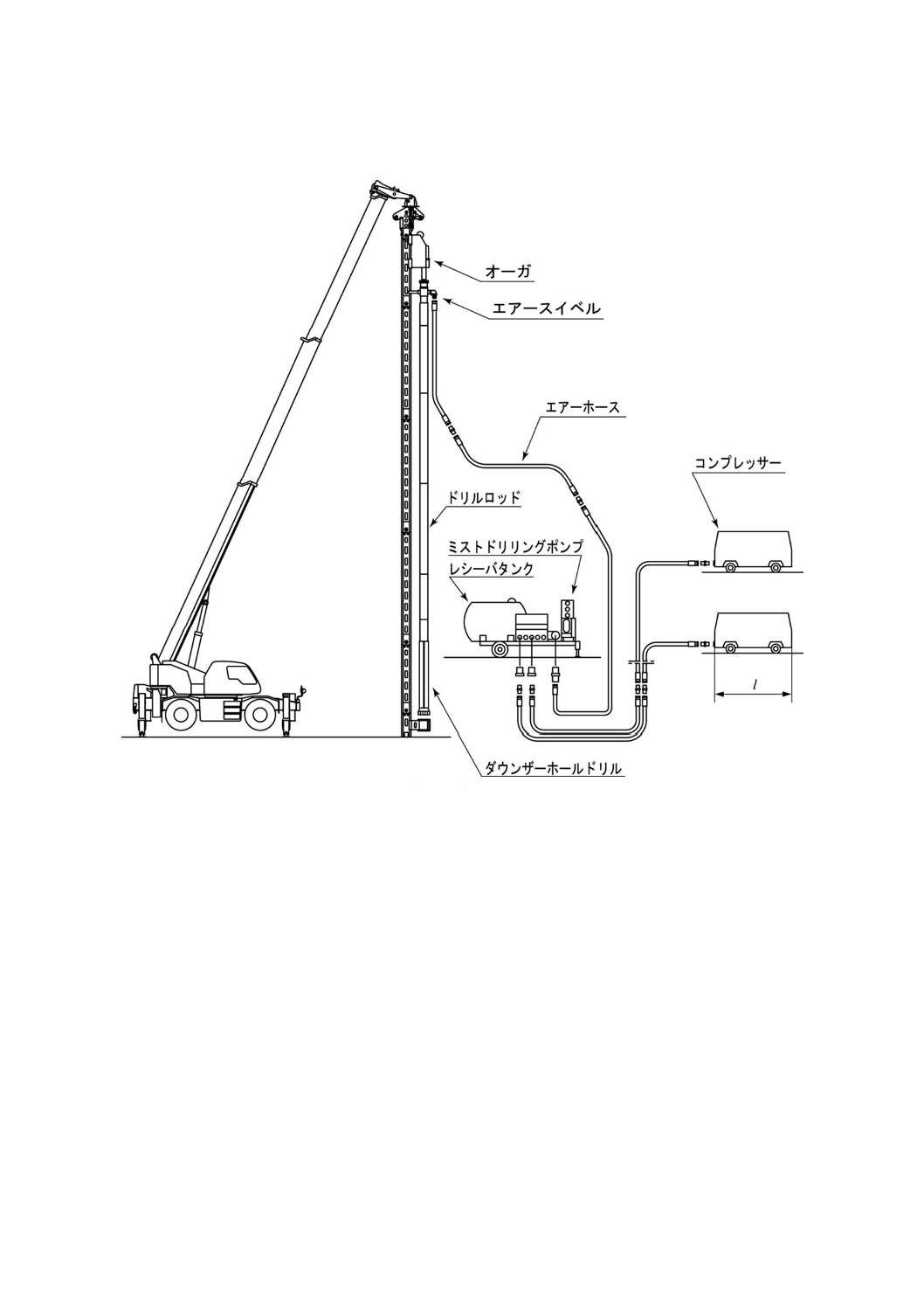

− ダウンザーホール掘削機(図A.7参照)

− 多目的掘削機(図A.8参照)

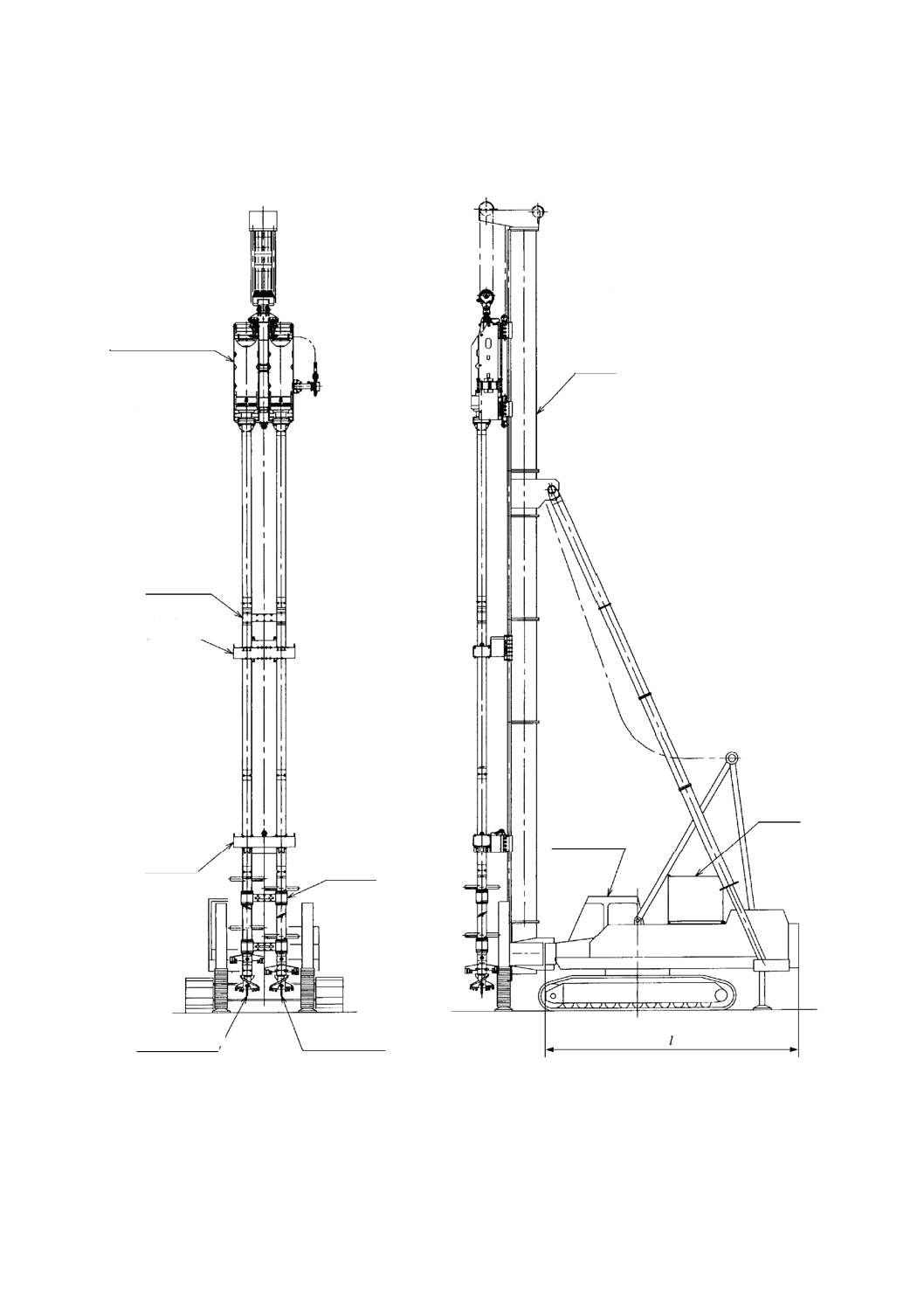

− 深層混合処理機(図A.9参照)

この規格では,基礎工事用掘削機を爆発の危険がある環境下で運転する場合の要求事項については扱わ

ない。

この規格は,基礎工事用掘削機を製造業者が意図し,かつ,予見した条件の下に使用するときに,直接

かかわる重大な危険源のすべてを考慮しており(附属書B参照),それから起こるリスクを除去又は低減

するための適切な技術的手段を具体的に示している。

基礎工事用掘削機の本体がクレーン,パイルドライバ,油圧ショベルなどで構成される場合,この規格

が適用できない範囲については,その本体をなすそれぞれの機械に関する規格を適用する。

注記 自走式の基礎工事用掘削機で,公道を走行するものは,国及び地方自治体の定める道路交通関

連法規及び条例に適合しなければならない。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

2

A 8509-2:2010

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 8302 土工機械−運転員・整備員の乗降用,移動用設備

JIS A 8307 土工機械−ガード−定義及び要求事項

JIS A 8310-1 土工機械−操縦装置及び表示用識別記号−第1部:共通識別記号

JIS A 8310-2 土工機械−操縦装置及び表示用識別記号−第2部:特定機種,作業装置及び附属品識別

記号

JIS A 8315 土工機械−運転員の身体寸法及び運転員周囲の最小空間

JIS A 8316 土工機械−電磁両立性(EMC)

JIS A 8317-1 音響−土工機械の発生する周囲騒音の測定−動的試験条件

JIS A 8317-2 音響−土工機械の発生する騒音の運転席における測定−動的試験条件

JIS A 8323 土工機械−運転席及び整備領域−端部の丸み

JIS A 8326 土工機械−運転座席−寸法及び要求事項

JIS A 8334 土工機械−取扱説明書−内容及び様式

JIS A 8340-1 土工機械−安全−第1部:一般要求事項

JIS A 8407 土工機械−操縦装置の操作範囲及び位置

JIS A 8509-1 基礎工事機械−安全−第1部:くい打機の要求事項

JIS A 8919 土工機械−操縦装置

JIS A 8920 土工機械−落下物保護構造−台上試験及び性能要求事項

JIS B 8361 油圧システム通則

JIS B 8370 空気圧システム通則

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9705-1 機械類の安全性−制御システムの安全関連部−第1部:設計のための一般原則

JIS B 9706-1 機械類の安全性−表示,マーキング及び操作−第1部:視覚,聴覚及び触覚シグナルの

要求事項

JIS B 9716 機械類の安全性−ガード−固定式及び可動式ガードの設計及び製作のための一般要求事

項

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS D 1201 自動車,及び農林用のトラクタ・機械装置−内装材料の燃焼性試験方法

JIS Z 8737-1 音響−作業位置及び他の指定位置における機械騒音の放射音圧レベルの測定方法−第

1部:反射面上の準自由音場における実用測定方法

JIS Z 9101 安全色及び安全標識−産業環境及び案内用安全標識のデザイン通則

ISO 6395,Earth-moving machinery−Determination of sound power level−Dynamic test conditions

ISO 7000,Graphical symbols for use on equipment−Index and synopsis

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 8509-1によるほか,次による。

3.1

危険区域

3

A 8509-2:2010

人が,けが又は健康障害の危険にさらされる基礎工事用掘削機の内部及び周辺のすべての区域。

注記 掘削機の内部とは,掘削装置及びその作業装置,補助装置又は姿勢制御装置を操作するために,

人が接近し得る区域を意味する。

3.2

基礎工事用掘削機

自走式又は据置き式のもので,主に地中に既成くい用及び場所打ちくい用の穴並びに連続壁造成用溝を

掘削する機械。

注記 基礎工事用掘削機には,次のような形態のものがある。

− 基礎工事用掘削専用機

− 基礎工事用掘削専用機にクレーンを補助機械として必要とするもの

− クレーン,パイルドライバ,油圧ショベルなどにアースオーガ,クラムシェル,ハンマグラ

ブ,グラブバケット・回転カッタなどの掘削装置を架装したもの

3.3

運転員

自走式基礎工事用掘削機の走行及び掘削作業を操作する人,据置き式基礎工事用掘削機の掘削作業を操

作する人及び遠隔操縦式の遠隔操作盤を操作する人。

3.4

補助作業員

掘削装置の取付け,取外し,くい材の設置,トレミー管などの付帯機器の段取りなど,掘削作業を操作

する運転員を補佐する人。

3.5

安定角

転倒支線を通る鉛直面と,重心と転倒支線を通る面とが作る角度(図C.6参照)。

4

重大な危険源のリスト

基礎工事用掘削機(以下,機械という。)にかかわる重大な危険源のリストは,附属書Bによる。

5

安全要求事項・安全方策

5.1

一般

機械は,この規格の安全要求事項及び安全方策に適合しなければならない。さらに,リスクアセスメン

トの結果,その機械に附属書Bに掲げた重大な危険源のリストにない新たな危険源が存在する場合は,JIS

B 9700-1及びJIS B 9700-2に従って設計する。

注記 重大な危険源とは,リスクアセスメント(JIS B 9702参照)を設計者・製造業者が行ったとき

に,直接関連するものとして特定され,リスクを除去又は減らすために具体的な行動が求めら

れる危険源をいう。

5.2

強度

機械は,最新技術を駆使して十分な強度をもつよう設計しなければならない。

5.3

安定性

機械の安定性は,附属書Cによって検証し,履帯式,車輪(ホイール)式及び軌条式機械においては,

安定角が5°以上でなければならない。

4

A 8509-2:2010

取扱説明書には,機械が安定して使用できる条件を明記しなければならない。

機械の製造業者及び供給業者は,出荷した機械の安定性を計算で検証した結果(安定度)に対し責任を

負う。安定性を計算するうえで基本となる機械構成部品の質量及び重心位置は,計算又は質量測定によっ

て得る。

5.4

材料

機械を構成する各部品の材料は,運転員及び作業員(補助作業員及び整備員を含む。)の健康及び安全に

対し危険を引き起こさず,かつ,予想される環境温度に適したものを選択しなければならない。

5.5

アクセスシステム

5.5.1

一般

アクセスシステムは,通常の操作,調整及び保全のためのすべての区域に安全にアクセスできるよう,

JIS A 8302によるほか,次による。

a) 保護さく又は安全帯取付け金具 垂直落下高さが3 m(2 mが望ましい。)を超える機体上の作業領域

には,作業員の落下を防止するJIS A 8302に従った保護さくを設けなければならない。保護さくを装

備できない場合は,作業領域に安全帯を取り付けるための取付け金具を装備しなければならない。

b) 落下制限装置の固定金具 機械に装備したはしごが,地上高さ2 m以上で,かつ,背面からの保護が

ないものは,落下制限装置の固定具を装備しなければならない。

リーダの高い位置にある作業領域には,安全帯用に,最低7.5 kNに耐える容量の固定金具を装備し

なければならない。

c) 作業員用昇降装置及び作業床へのアクセス 機械の作業員用昇降装置及び作業床へのガードレール

及びアクセスシステムは,JIS A 8302に適合しなければならない。アクセスシステムが門の場合,門

戸は外側に向かって開いてはならない。

5.6

運転席又は操作位置

5.6.1

一般

運転質量10 000 kg未満の機械は,必要に応じ運転員を騒音,ほこり及び過酷な気象条件から保護するた

めのキャブを設けられるよう設計しなければならない。運転質量10 000 kg以上の機械には,キャブを装備

しなければならない。

据置き式機械の掘削作業のための操作位置は,必要なすべての操作が,運転員及び補助作業員に危険を

及ぼすことのないように設計・製造しなければならない。

機械は,運転員及び他の補助作業員に疲労感及び/又はストレスを与えないよう,人間工学的原則に基

づいて設計しなければならない。

a) 最小空間 運転員周囲の最小空間は,JIS A 8315に適合しなければならない。最小空間は,大柄又は

小柄の運転員にとって安全かつ快適に,座った位置又は立った位置及び楽な作業姿勢で,機械の運転

に必要なすべての動きが可能な大きさとする。

b) 取扱説明書の保管場所 取扱説明書及び他の説明書を安全に保管するための収納場所を,運転席の近

くに備えなければならない。また,キャブなしの機械では,取扱説明書が雨水に耐えられる措置を講

じなければならない。

5.6.2

キャブ

キャブは,次の要求事項を満たさなければならない。

a) 耐候性 キャブは,厳しい気候条件から運転員を保護できるように,必要に応じ,JIS A 8340-1の5.3.2.7

(暖房及び換気装置)〜5.3.2.9(加圧装置)に適合した適切な調整機能付き暖房装置,換気装置,窓

5

A 8509-2:2010

用デフロスタ及びキャブの加圧手段を取り付ける。

b) 通常出入口 キャブには通常出入口を備えなければならず,その寸法はJIS A 8302の図4及び表4に

よる。

c) 非常用出口 通常出入口がある面とは異なる面に非常用出口を備えなければならない。窓又は他の扉

が簡単に開けられるか又は取り除くことができることでもよい。内側から施錠又は開けることができ

るなら,施錠してもよい。適切な大きさのガラス板を破ることも,非常用出口と同等とみなすことが

できる。その場合は,ガラス板を破るハンマをキャブ内に備えなければならない。

非常用出口の寸法は,JIS A 8302の表4による。

d) 扉及び窓 扉及び窓は,開けた状態で保持する装置を備え,また,機械的なかみ合い装置によって閉

じた状態でも保持できなければならない。通常出入口の扉の開放固定装置は,運転席から解除できな

ければならない。扉及び窓の透明パネルは,安全ガラス又は同様の安全性能(例えば,JIS R 3211参

照)を備えた他の材料を用いる。

前窓には,電動のウインドワイパ及びウォッシャを備える。

e) 室内照明 キャブには,運転席を照明し,暗闇でも取扱説明書が読めるように,固定された室内照明

装置を備えなければならない。

5.6.3

横転時保護措置

自走式機械の走行時及び作業時に,機械が横転する危険がある場合は,運転員に危険が及ばないよう,

機械に何らかの保護措置を講じるか,又は操作位置を機械以外に別途設けることが望ましい。特に危険な

環境で作業することが予定される場合は,使用者と協議のうえ,遠隔操縦装置を設けなければならない。

5.6.4

落下物保護構造(FOPS)

落下物の危険がある場所での使用が予定される機械には,JIS A 8920のレベルIIに適合する落下物保護

構造(FOPS)を装備するか,又は操作位置を機械以外に別途設けなければならない。

5.6.5

座席

機械には,運転員が立ったままで作業しなければならない場合を除き,運転員にとって快適で安定した

作業位置を確保し,運転員の体重及び身長に容易に合わせられる調整式座席を備えなければならない。座

席の寸法は,JIS A 8326の規定に適合しなければならず,運転員の体格に合わせるすべての調整は,JIS A

8326の表1に適合し,いかなる工具も使わずに調整できなければならない。

5.7

視界

機械は,その意図する用途に必要な走行及び作業範囲に関し,補助作業員及び第三者に危険を及ぼさな

いで,機械を運転・操作するだけの十分な運転位置からの視界が確保されていなければならない。

直接視界及びバックミラーによる視界が不十分,かつ,視界を遮られることによって危険が生じるおそ

れがあるときは,必要な箇所に,例えば,CCTV,超音波警報装置などの間接視界を備えなければならな

い。

5.8

操縦装置及び制御システム

5.8.1

一般

5.8.1.1

操縦装置

操縦装置には,JIS A 8310-1,JIS A 8310-2及びISO 7000に従って,その機能,動作方向などを明りょう

(瞭)に表示し,安全で速やかに,かつ,容易に操作できるよう配置しなければならない(JIS B 9700-2

の4.8.7参照)。

運転員が手袋,安全靴及びその他の保護具を着用していることを考慮する(JIS A 8315及びJIS A 8407

6

A 8509-2:2010

参照)。

複数の運転席又は操作位置をもつ機械には,使用する運転席又は操作位置を選択するためのスイッチを

装備し,その選択スイッチは同時に両方から操作できないようインタロックしなければならない。ただし,

非常停止装置及び安全装置には選択スイッチを付けてはならない。

5.8.1.2

制御システム

制御システムは,次による。

a) 電気,油圧及び空気圧システムの制御機能は,JIS B 9960-1の箇条7(装置の保護),箇条9(制御回

路及び制御機能),箇条11(制御装置:配置,取付け及びエンクロージャ)及び箇条13(配線)並び

にJIS B 8361及びJIS B 8370に,安全関連部はJIS B 9705-1に,それぞれ適合しなければならない。

制御システムの論理及び故障が,危険な状態を引き起こしてはならない。

b) 制御システムは,動力供給の中断及び中断後の復旧が,危険な状態を引き起こしてはならず,かつ,

次の要件を備えなければならない。

− 機械の再起動は,意図的な操作によってだけ可能でなければならない。

− 機械は,停止の指令が与えられた場合,停止を妨げられてはならない。

− 機械の部品又は工具が,落下したり飛び出したりしてはならない。

− 可動部の自動又は手動による停止が妨げられてはならない。

− ガード及び他の防護装置が有効なまま残らなければならない。

動力供給側の故障又は油圧・空気圧の低下が,いかなる危険な動き又は作用を引き起こしてはならない。

また,そのような事態が非常停止装置の機能を阻害してはならない。

5.8.2

動力源の遮断

外部から電力の供給を受ける機械には,機械をすべての電源から遮断できる装置を備えなければならな

い。その装置は明確に識別され,遮断後の再接続が運転員及び補助作業員を危険にさらすおそれのある場

合は,ロックできるようにし,JIS B 9960-1の5.3(入力電源断路器)の要求事項に適合しなければならな

い。

電力の供給を遮断した後,機械の回路内に残留するエネルギーを,安全に消散できなければならない。

ただし,位置保持用,情報の保護用,内部照明用の回路は,電源につながれたまま残してもよい。

外部から空気圧の供給を受ける機械には,機械を空気圧源に接続するか,又は閉鎖位置で空気圧源を遮

断し,機械に残留する空気圧を大気開放するか,いずれかの状態にするメインラインバルブを設置しなけ

ればならない。

5.8.3

操縦装置の配置

操縦装置は,可能な限り危険区域の外側に,また,次のように配置しなければならない。

a) 主要操縦装置 次に示す主要機能の操縦装置は,JIS A 8407に規定する最適操作範囲内に配置する。

− 掘削装置の上昇及び下降

− くい及び鉄筋,トレミー管などの付帯機器の上昇及び下降

− リーダ又はブームの位置変更

− オーガ,掘削装置の回転

− 旋回

− 走行

b) 補助操縦装置 例えば,次の操縦装置は,JIS A 8407に規定する到達操作範囲内に配置する。

− エンジン速度制御

7

A 8509-2:2010

− 掘削装置の起動,速度切り替え

− 冷暖房装置の入切

− 照明装置の入切

5.8.4

操作力

操縦装置の操作力は,JIS A 8919の箇条6(操作力)及び表1に適合しなければならない。

5.8.5

操作方向

操縦装置は,その操作方向と機械の動く方向とを可能な限り一致させるほか,人間工学の原則に従って

設計しなければならない。

5.8.6

中立位置

掘削作業及びウインチ作業のように連続して作業を行うためのもの以外のすべての操縦装置は,手を離

したとき自動的に中立位置に戻らなければならない。

5.8.7

不注意による起動

操縦装置は,特に運転員が運転席に乗り降りするとき,誤って動かしても危険を引き起こすリスクを最

小にするよう配列するか,又は防護しなければならない。

5.8.8

意図しない起動

次に示す方法のうち少なくとも一つを講じて,意図しない起動を防止しなければならない。

− 運転室の施錠

− 点火装置のロック

− 蓄電池スイッチのロック

5.8.9

起動

機械の主動力源の起動は,起動装置の意図的な操作によってだけ可能でなければならない。これはいか

なる原因で停止しようとも,停止後の再起動においても同様でなければならない。

無許可の起動は,キャブの施錠,起動スイッチの施錠,電気遮断スイッチの施錠などの適切な安全防護

装置によって防がなければならない。

機械に複数の起動装置がある場合は,そのうちの一つからしか起動できないよう,インタロックしなけ

ればならない。

5.8.10 ブレーキ装置

走行用ブレーキ装置は,JIS A 8340-1の5.7(ブレーキ装置)の要求事項を満たさなければならない。ウ

インチのブレーキ装置については,5.11.2に従う。

5.8.11 停止及び非常停止

機械には,走行及び掘削動作を安全かつ完全に停止できる停止装置を備えなければならない。

機械には,差し迫った危険を直ちに回避するため,JIS B 9703に適合する非常停止装置を運転員が容易

に操作できる範囲に配置しなければならない。

非常停止装置は,新たな危険を引き起こすことなく,できるだけ速やかにすべての危険な動きを止めな

ければならない。

運転席又は操作位置が複数ある場合,すべての運転席又は操作位置に非常停止装置を設けなければなら

ない。

非常停止装置は,一度作動すると手動でリセットするまで機能し続けなければならない。この手動リセ

ットで機械が起動してはならず,通常の起動手順に従って操作したときだけ再起動が可能でなければなら

ない。

8

A 8509-2:2010

5.9

識別記号

機械に用いる識別記号は,JIS A 8310-1,JIS A 8310-2,JIS B 9706-1及びJIS Z 9101の規定による。

5.10 防護

5.10.1 高温部

運転席又は操作位置及び保全領域の近傍にあり,運転中高温となる部位は,それら高温部又は表面に接

触するリスクを最小にするよう設計,製造,配置し,又はJIS A 8307の8.(サーマルガード)に従った防

護装置を備えなければならない。

5.10.2 鋭端部及び鋭角部

運転席又は操作位置,保全領域及びそれらへのアクセスシステムなどには,鋭利な端部,鋭い角部及び

鋭い隅部が存在してはならない。隅部の半径及び端部の丸みは,JIS A 8323に従い,鋭端部を排除しなけ

ればならない。

5.10.3 可動部

5.10.3.1 動力伝動部

動力を伝達するすべての可動部は,接触するリスクを防ぐよう設計,製造,配置するか,又は防護装置

を備えなければならない。ガード類は,JIS B 9716による。ガード類は,頑丈な作りで,確実に固定しな

ければならない。

固定式ガードは,整備・修理以外にアクセスする必要のない箇所に用い,溶接するか,又は工具若しく

はかぎ(鍵)を用いないと開けたり取り外したりできない方法で取り付け,固定しなければならない。

保全の目的で頻繁にアクセスすることが必要な場合は,可動式ガードを用いるのがよい。可動式ガード

は,次の条件を満たさなければならない。

− ガードを開けたときに,できる限りガードが機械に固定されて残らなければならない。

− ガードを開けた状態で保持できなければならない。

注記 保持方法には,ロック式,ラッチ式又はばね式がある。

− エンジンルームは,施錠可能でなければならない。ただし,エンジンルーム内へのアクセスを防止す

る開閉カバーは,ルーム内のガードが,工具又はかぎ(鍵)を用いないと開けられないようになって

いるか,又はそのガードの操作装置が機械のキャブ内の運転席にあり,キャブが無断入室を防ぐかぎ

(鍵)付きの場合は,開閉カバーに施錠装置を取り付ける必要はない。

5.10.3.2 作業工程中の可動部

作業工程中の可動部は,次による。

a) 一般 機械は,危険区域内で行う人力による作業量が最小になるように設計・製造しなければならな

い。

機械の次の作業は,回転する工具,オーガスクリュ又はドリルパイプ及び移動する回転ヘッドによ

って危険にさらされるリスクがあるので,それぞれ適切な防護措置を講じなければならない。

− オーガスクリュ,ドリルパイプ,ケース又は掘削用フレームなどの掘削部品の継足し及び回収

− 掘削ビットなどの消耗部品の交換

防護装置及び方式については,5.8.11を参照。

b) 上部旋回体をもつ機械 上部旋回体をもつ機械の掘削作業中及び上部旋回体が回転中の危険区域は,

立入禁止とし,機械上に,7.1に従って警告標識をは(貼)り付けなければならない。

5.10.4 ホース,配管及び継手

5 MPa(50 bar)を超える圧力又は50 ℃を超える温度をもつ流体を含み,運転員から1.0 m以内に位置

9

A 8509-2:2010

する油圧ホースは,JIS A 8307に従って防護しなければならない。噴出する流体をそらすことができる部

品又は構成部品は,いずれも十分な防護装置とみなすことができる。

空気ホース,グラウトホース,マッドホースなどの流体用ホースは,ホースが暴れないように適切な方

法で確実に固定しなければならない。

5.11 ウインチ

5.11.1 一般

機械の一部で,かつ,直接掘削作業に関与するウインチは,次の要求事項を満たさなければならない。

5.11.2 ブレーキ装置

ウインチには,次のブレーキ装置を装備しなければならない。

− 常用ブレーキ

− 駐車ブレーキ

常用ブレーキは,運転員が降下する荷を円滑に減速及び停止させることができなければならない。

常用ブレーキが切離し可能なクラッチでウインチ又は巻上げ装置に接続されている場合,クラッチの接

続を確認できる装置を運転員から見える位置に設置しなければならない。

駐車ブレーキは,ウインチの操作レバーを操作していないとき,又は動力の供給が断たれたときに自動

的に作動し,意図しない荷の落下を防がなければならない。

注記 ブレーキ装置には,共通の構成部品を使用してもよい。油圧駆動ウインチのブレーキバルブは,

常用ブレーキとみなされる。

両ブレーキ装置共に,最低限,ロープに発生する最大静荷重の1.5倍を保持できなければならない。

5.11.3 ロープ引張力制限装置

安定性に影響を及ぼす引抜き用ウインチには,フック荷重による実質ロープ引張力を表示する測定表示

装置又はウインチの引張力を制限するリミッタ(例えば,駆動トルクを制限するもの)を装備しなければ

ならない。また,ロープ引張力一覧表などによって,運転員が許容ロープ引張力又はフック荷重を明りょ

う(瞭)に確認できるようになっていなければならない。

5.11.4 過巻防止装置

ウインチには,巻上げの機械的な終点位置に到達する前に,ウインチの制御系に作用して巻上げ動作を

停止させる過巻防止装置を装備しなければならない。ただし,巻上能力20 kN以下のウインチについては,

ウインチ制御系に作用しない機械的な過巻防止装置でもよい。

巻上げ能力20 kNを超えるウインチについては,更に機械的な終点位置に到達する前の適切な位置で発

する音響的又は光学的警報装置を装備しなければならない。

5.11.5 自由降下

ウインチの自由降下機能の作動は,足踏みブレーキなどのロックが確実であるときだけ,自由降下への

切り替えが可能でなければならない。

5.11.6 作動キー

ウインチが自由降下機能を含め幾つかの機能をもつように設計されている場合,自由降下機能を作動可

能にする別の作動キーを装備しなければならない。

5.11.7 銘板

ウインチのロープ第1層目の最大ロープ引張力をウインチの銘板に表示しなければならない。

5.12 シーブ,ドラム及びワイヤロープ

5.12.1 シーブ及びドラム

10

A 8509-2:2010

シーブ及びドラムの径は,次の値以上でなければならない。

− ウインチドラムピッチ径

16.0 d

− シーブピッチ径

16.0 d

− テンションシーブピッチ径

14.0 d

− フィード機構のシーブ

12.5 d d=ワイヤロープ径(mm)

すべてのシーブには,ロープ外れ防止装置を設けなければならない。

ウインチドラムには,少なくとも3巻のロープが常に巻き残っていなければならない。

Uボルトを用いたロープの端末接続は,行ってはならない。

5.12.2 ワイヤロープ

ワイヤロープの破断荷重は,ロープに発生する最大静荷重に,次の安全率を乗じた値以上でなければな

らない。

作業条件

安全率

一般巻上げ

6.0

引抜き(動索)

3.6

引抜き(静索)

3.0

ハンマグラブのつりロープ

4.5

ブーム及びリーダ起伏(作業時)

4.5

ブーム及びリーダ起伏(組立時)

3.0

静索ロープ(作業時)

3.75

静索ロープ(組立時)

2.5

フィードロープ

3.0

絞り込みロープ

3.6

アースドリルの掘削ロープ

3.0

地中連続壁掘削機の掘削ロープ

2.5

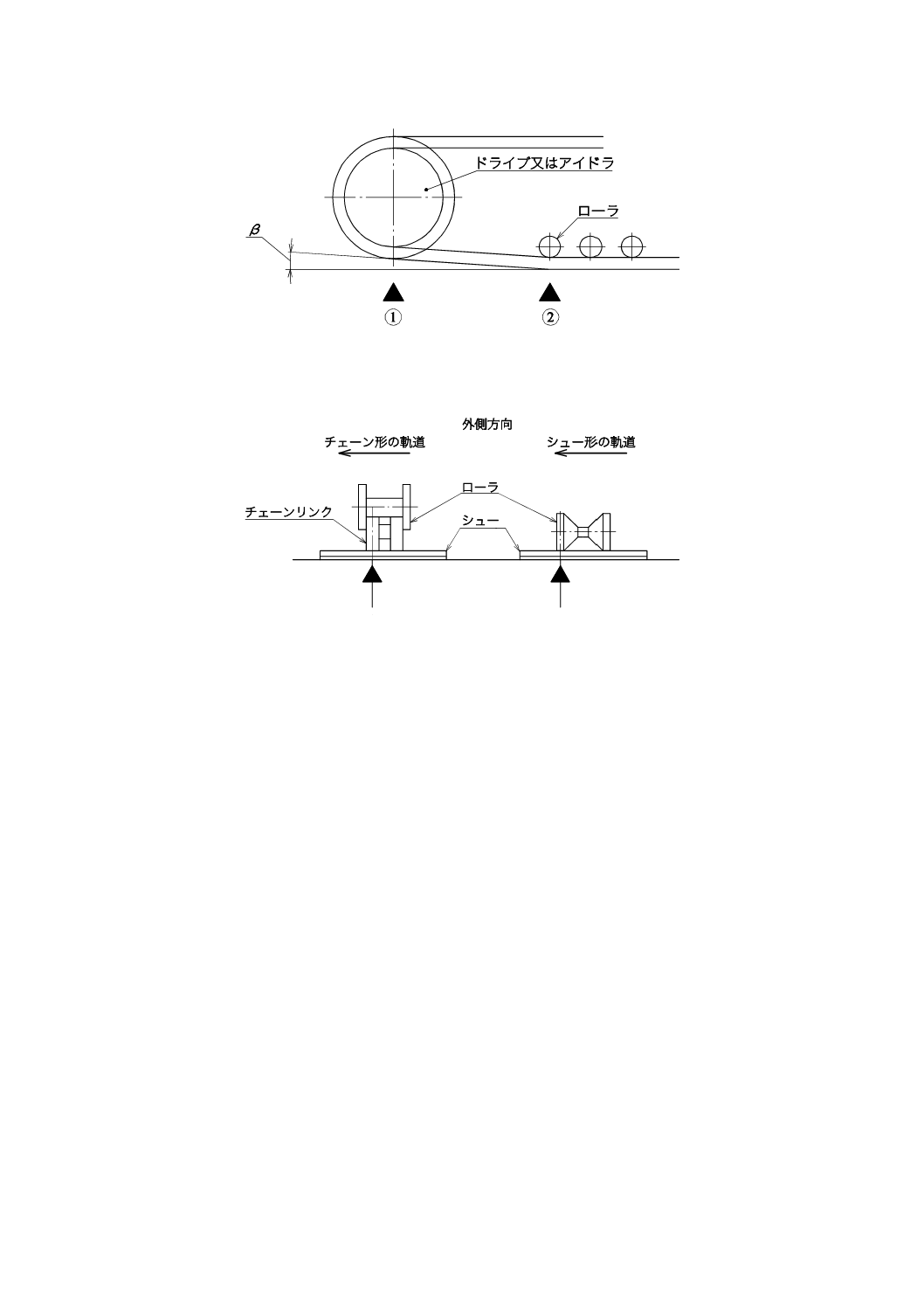

5.13 ローラ及びリーフチェーン

掘削フィード装置の一部であり,押込み及び引上げに直接かかわるローラ及びリーフチェーンは,次の

要求事項を満たさなければならない。

− 安全率(最大負荷に対する最小破断荷重)は,3.5以上とする。

− 適切かつ安全な張力制限装置を備える。

− チェーンは,可能な限りスプロケット又はガイドプーリの周りに180°巻く。

5.14 作業者用昇降装置及び作業床

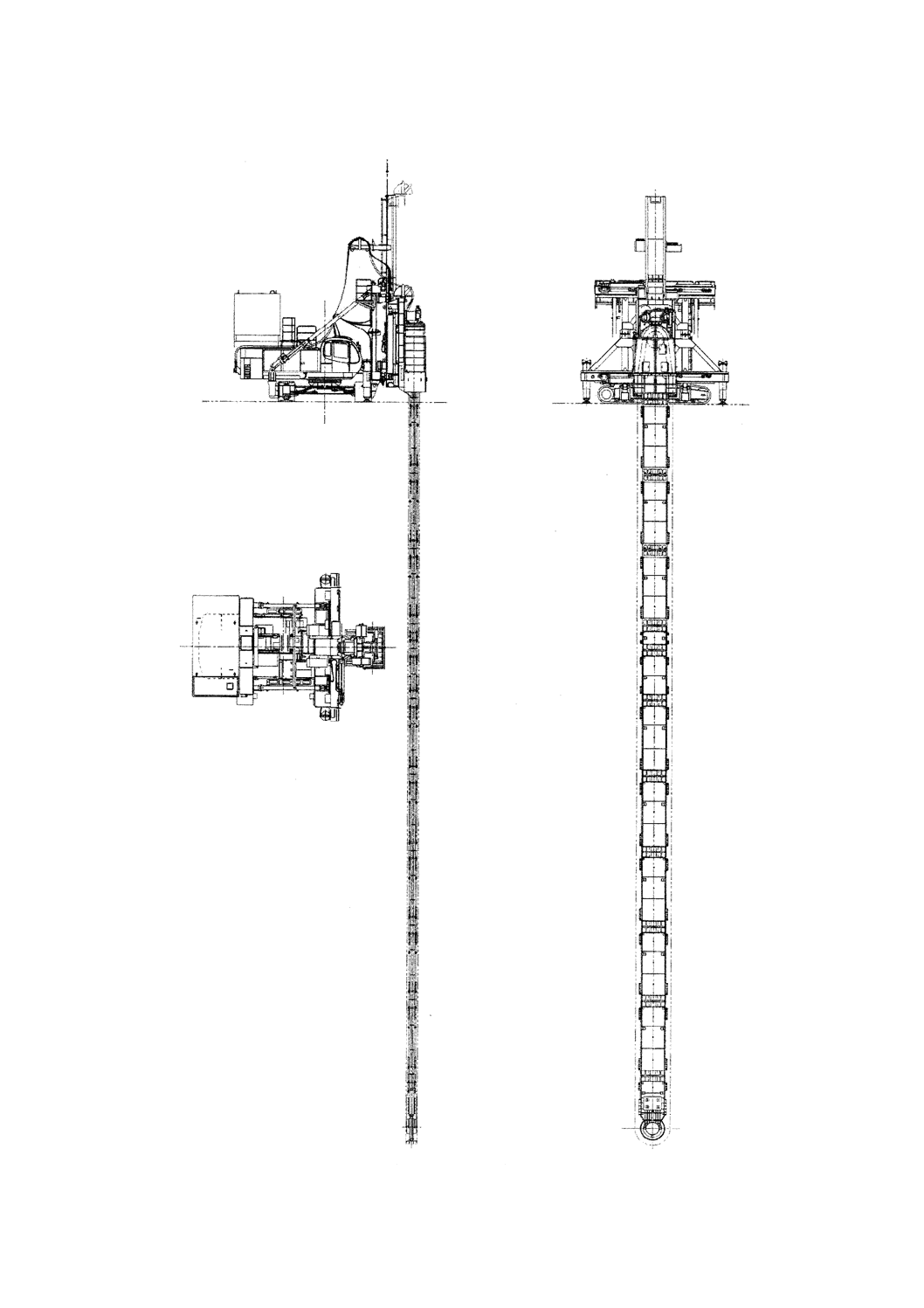

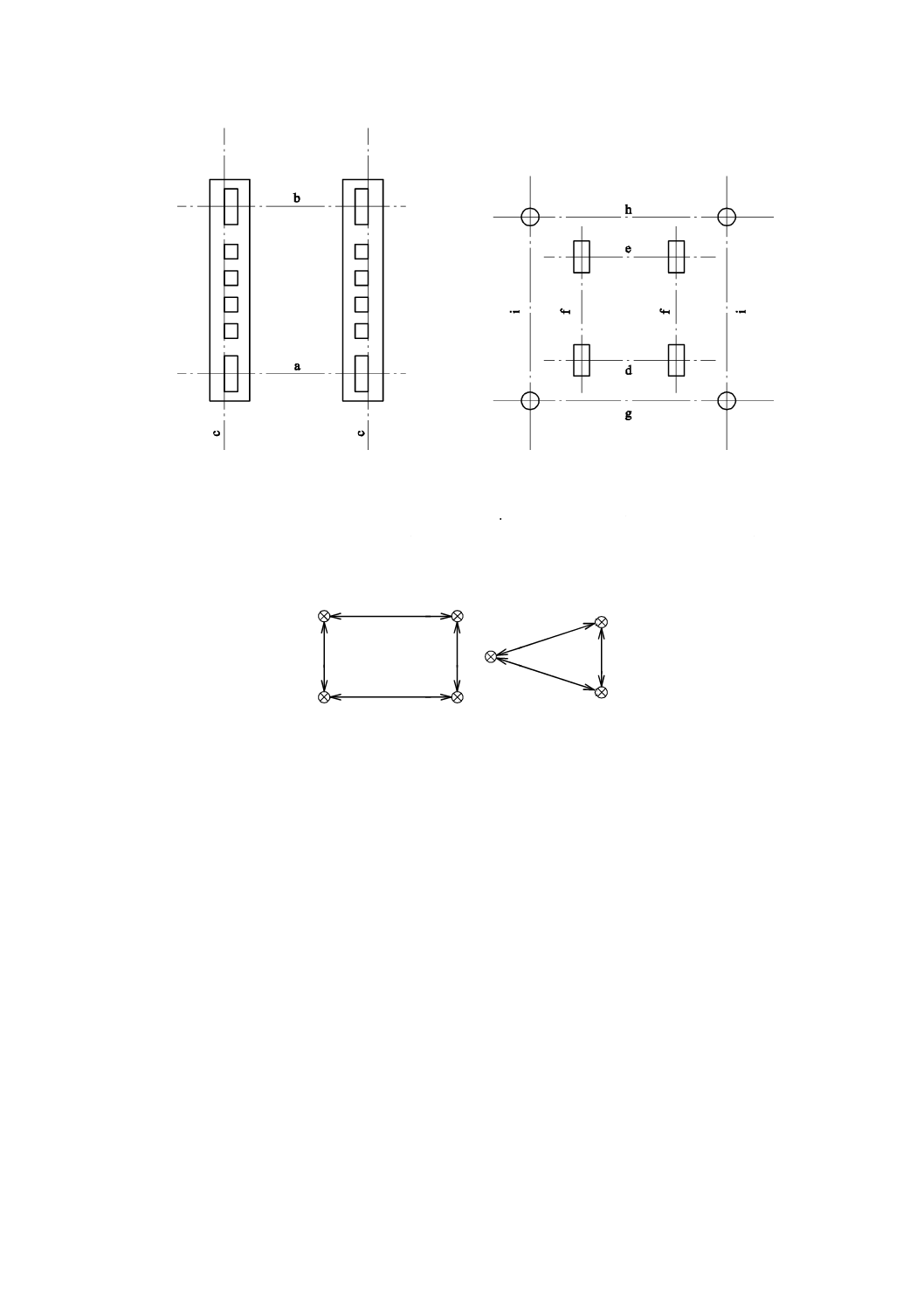

リーダによってガイドされた作業者用昇降装置及び作業床(図1参照)には,次の安全装置を装備しな

ければならない。

− 作業床には高さ90 cm以上の手すりを取り付け,中さん又はつま先板を設置するとともに専用の安全

帯取付け設備を設ける。

− 万一,ワイヤロープが切断した場合などに備えて,作業床の落下防止装置(図2参照)を設ける。

− 専用のウインチには作業床の過巻及び巻下げ防止装置を設け,それらの装置が作動したとき,作業床

は自動的に停止する。

− 最大積載荷重,昇降速度,ウインチ能力その他について記載した銘板を運転席及び作業床に取り付け

る。

11

A 8509-2:2010

設計計算において,可動式作業床の総質量は,作業床自体と積載物との質量に,搭乗員一人につき1 kN

を加算して算出する。また,総質量には,負荷率1.25を乗算する。

機械に接続されている昇降式作業床の支持にロープ又はチェーンを使用している場合,それらの安全率

は,最低10とする。

作業床の昇降に使用するウインチは,5.11の要求事項に適合しなければならない。また,そのウインチ

に自由降下可能なウインチを使用してはならない。

昇降式作業床の上昇及び下降速度は,0.5 m/sを超えてはならない。

12

A 8509-2:2010

図1−基礎工事用掘削機のリーダに取り付けられた昇降式作業床

13

A 8509-2:2010

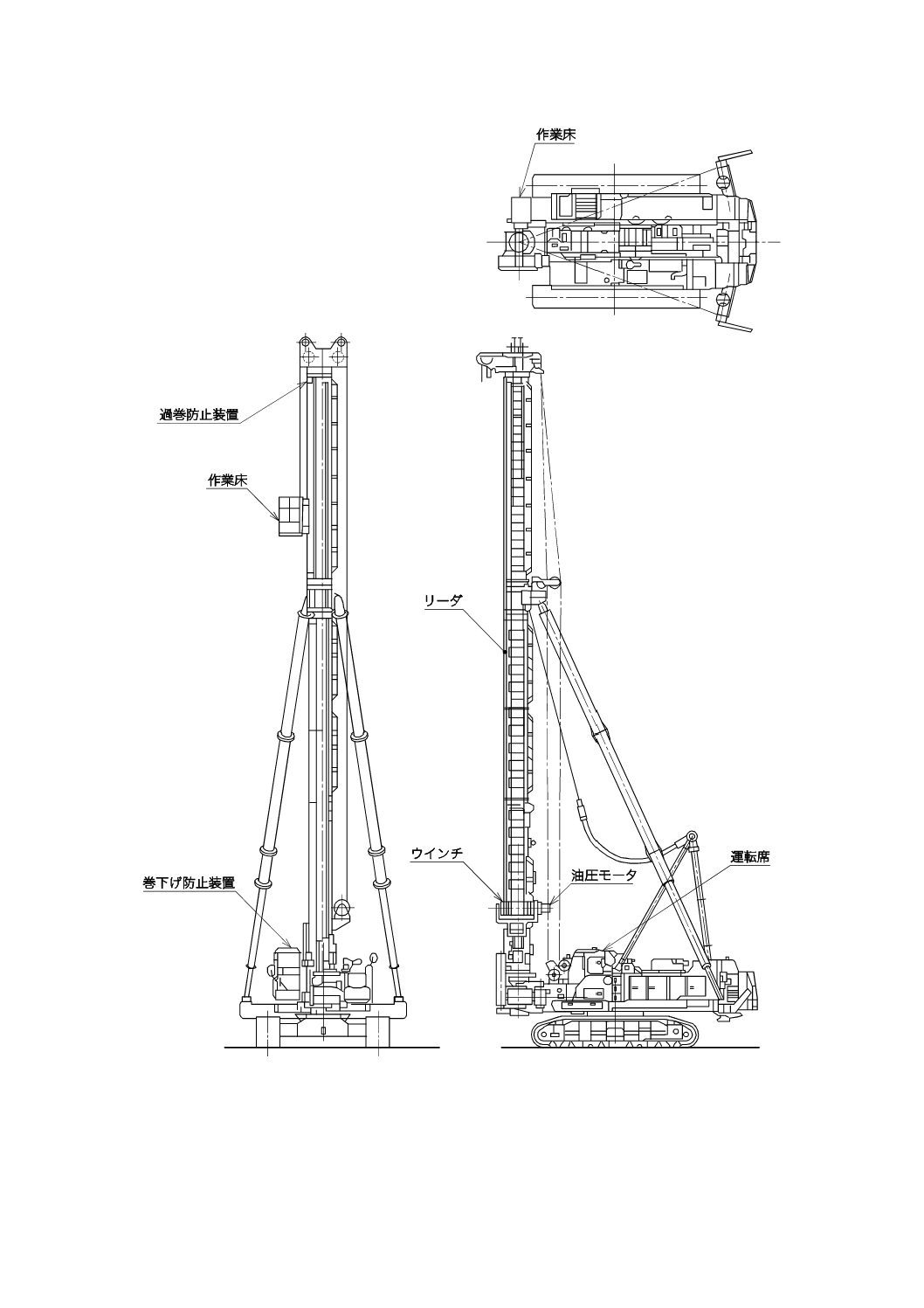

作動原理

ワイヤロープが切断又は緩んだ場合,ばねの作用によってストッパとな

るつめ(爪)が飛び出し,リーダの補強板にかかり作業床の落下を止める。

図2−落下防止装置

5.15 電気装置

5.15.1 電源装置

機械への電源装置は,JIS B 9960-1の箇条4(一般要求事項),箇条5(入力電源導体の接続,断路器及

び開路用機器),箇条6(感電保護),箇条14(電動機及び関連装置),箇条15(附属品及び照明)及び箇

条16(マーキング,警告標識及び略号)に適合しなければならない。

電気を動力源とする機械には,漏電遮断器を装備しなければならない。

5.15.2 蓄電池

蓄電池は,持ち上げ用の取っ手を備え,所定の位置に確実に固定しなければならない。端子は防護し,

回路には遮断スイッチを取り付けなければならない。

蓄電池及び蓄電池の取付位置は,機械が横転しても,蓄電池からの電解液又は気化した電解液によって

運転員及び補助作業員が危険にさらされないよう設計,取付け又は防護しなければならない。

5.15.3 照明

暗い場所での機械の移動のため,移動方向前方7 m地点の光軸上で最低限50 lxの照度をもつ照明灯を

装備しなければならない。

5.16 電磁両立性(EMC)

機械は,JIS A 8316で規定する電磁両立性の要求事項に適合しなければならない。

14

A 8509-2:2010

5.17 油圧装置

油圧装置は,JIS B 8361及びJIS B 9700-2の4.10(空圧及び液圧設備の危険源の防止)に適合しなけれ

ばならない。

配管,ホース及び管継手は,定格圧力に安全に耐えることができなければならない。

起伏及びつり上げに用いる油圧シリンダには,リーダ,ブームなどの急激な落下を防止するバルブを取

り付け,かつ,空気抜きを備えなければならない。

注記 空気抜きは,ピストンをフルストローク動作させることで行うことも可能である。

15 MPaを超える圧力で用いるフレキシブル油圧ホースには,かしめ継手を使用しなければならない。

油圧ホース及び配管は,電気配線とは分離し,高温部及び鋭端部から保護しなければならない。

通常の運転時には接続していない配管及びホースは,チェックバルブ内蔵形の自己密封式カップリング

を備えていなければならない。

作動油タンクには,液面レベル表示器を備えなければならない。機械の設計時に考慮したいかなる斜面

での作業においても,タンク注入口から作動油があふれ出ないように設計しなければならない。

5.18 空気圧装置

空気圧装置は,JIS B 8370の要求事項に適合しなければならない。

5.19 つり上げ及び固縛用装置

機械を安全に分解・組立て,積込み・積下ろし又は運搬するために,機械の主要部材につり上げ点,取

っ手,つり環,アイボルトなどのつり上げ及び固縛用装置を備えなければならない。上部旋回体をもつ本

体には,高速道路,鉄道,船舶などによる運搬中に,下部走行体上で上部旋回体が回転することを防止す

るため,機械的ロック装置又は回転拘束装置を装備しなければならない。

5.20 騒音及び振動

5.20.1 騒音

騒音は,次による。

a) 騒音低減 機械は,設計段階で音源の騒音低減を図るほか,各種の防音技術なども駆使して,できる

だけ低騒音に設計・製造しなければならない。

b) 外部放射A特性音響パワーレベル 機械から外部に放射されるA特性音響パワーレベルの測定は,JIS

A 8317-1及び附属書Dによる。

c) 運転席/操作位置における騒音レベル 機械の運転席又は操作位置における騒音レベルは,JIS A

8317-2及び附属書Dによって測定する。

実作業時における運転員及び補助作業員の暴露騒音レベルが85 dBより大きい場合は,耳栓を装着

した方がよい旨の警告を取扱説明書に記述しなければならない。

5.20.2 振動

機械は,振動による運転員への悪影響を下げるよう,技術的進歩を考慮に入れ設計・製造しなければな

らない。

5.21 火災防護

5.21.1 難燃性

キャブ及び機械の他の部分に使用する内装材,装飾材及び絶縁材には,難燃材を用いる。難燃材の燃焼

速度は,JIS D 1201に従った試験の結果が200 mm/minを超えてはならない。

5.21.2 消火器

機械には,運転員が容易に手の届く範囲に可搬式消火器の設置空間を設けなければならない。設置空間

15

A 8509-2:2010

は,運転席と動力源ユニット,燃料タンクなどの火災発生のリスクの高い領域との間に設けなければなら

ない。

5.22 遠隔操縦式及び自動操縦式の掘削機に対する特別要求事項

5.22.1 操作位置

機械の起動及び停止の操作位置は,機械の作業区域を十分見渡せる場所に設定しなければならない。直

接視界に限らず,TVモニタ装置を用いた操作位置でもよい。

5.22.2 非常停止

非常停止は,JIS B 9703に適合し,遠隔操作盤には,操作しやすく配置された非常停止スイッチを設け,

また機械本体にも,安全かつ容易に操作できる追加の非常停止スイッチを設置しなければならない。

5.22.3 制御システム

機械の制御回路は,操作盤と機械との間の制御機能が中断又は故障した場合,直ちに作業が自動的に停

止するよう設計しなければならない。

機械の再起動は,運転員の意志によってだけ可能でなければならない。

無線操縦式の機械には有線の遠隔操作盤も取付け可能とし,その場合,有線又は無線の遠隔操作盤のい

ずれか一方だけが使用可能な構造としなければならない。

遠隔操作装置に用いる送受信モジュールは,電波法で認可されたものを使用しなければならない。

5.23 警報装置

機械には,次の警報装置を装備しなければならない。

− 作業区域内にいる人たちに差し迫った危険を知らせるための,手動で操作できる音響警報器

その音響警報は,離れたモニタ位置を含む走行及び作業それぞれの操作位置から操作できなければ

ならない。警報音の音圧は,機械より2 m離れた所で機械から生じる騒音より最低5 dB高くなければ

ならない。

− 後退するとき,自動的に作動する音響的又は光学的警報

− 遠隔操縦式又は無人自動操縦式の機械には,起動前に自動的に作動し,機械が遠隔操縦又は自動操縦

モードで運転していることを表示する警告灯

ただし,機械の近くに操作盤があり,運転員から機械の周囲を直接見通せる遠隔操縦式機械には,適用

しない。

さらに,旋回時に自動的に作動する音響的又は光学的警報を備えることが望ましい。

5.24 保全

製造業者は,機械各部の点検,調整,修理,給油脂及び清掃作業を,原動機を止めて確実に安全な状態

の下で行うことができるよう設計しなければならない。

技術的理由によって,機械の停止状態で保全作業を実施できないものがある場合は,製造業者はそのリ

スクを警告しなければならない(7.2参照)。

6

安全要求事項・安全方策の検証

機械の設計及び製造において,この規格の要求事項が組み込まれていることを,次のいずれか一つ又は

それらの組合せによって検証しなければならない。

a) 計算

− 特に安定性については,本体と各種掘削装置との組合せにおける作業状態での安定度を計算によっ

て検証しなければならない。

16

A 8509-2:2010

b) 目視による検査

c) 計測又は作動検査

d) 特定の要求事項に関する規格に規定する方法による試験

− 特にブレーキ及び騒音

− すべての停止装置及び非常停止装置

− すべてのつり上げ装置及び掘削フィード装置(それぞれの定格容量での試験)

e) 購入した機器が要求規格どおりに製造されたという証拠書類などの内容の査定

7

使用上の情報

7.1

警告表示

機械又は作業装置及びアタッチメントが運転員,補助作業員又は第三者にとって潜在的に危険源を生じ

得るとき,JIS A 8340-1の附属書5に従った警告及び安全標識を機械には(貼)り付けなければならない。

標識に要求される補足説明は,取扱説明書と同様に使用される地域の公用語を用いる。

掘削及び他の危険な作業が行われているときは,危険区域を立入禁止区域とし,見えやすいところに“立

入禁止”の標識を掲げなければならない。

遠隔操縦式及び無人自動操縦式機械には,機械が遠隔操縦又は自動操縦であることを記載した警告表示

をしなければならない。

注記 基礎工事用掘削機にかかわる安全標識を規定した規格として,社団法人日本建設機械化協会規

格JCMAS H 014(建設機械−安全標識)がある。

7.2

取扱説明書

取扱説明書は,機械が使用される国の言語で記載し,機械と一緒に供給しなければならない。様式及び

内容は,JIS A 8334及びJIS B 9700-2の6.5[附属文書(特に,取扱説明書)]に従って作成する。

取扱説明書は,別冊になっていてもよい。

用語,定義,単位及び記号は,関連する日本産業規格による。

製造業者が供給できるアタッチメント及び附属品も含めて,通常の条件下における機械の意図した用途

及び運転方法並びに整備の要領について,取扱説明書に明記しなければならない。アタッチメント及び附

属品の正しい組立及び使用方法の規定も必要である。

取扱説明書には,可能な限り,次の情報を記載しなければならない。

− 仕様銘板と同じ情報

− 認定修理業者及びサービス代理店の名前及び住所

− 機械の意図した用途及び環境条件(使用温度,標高など)

− 機械のすべての操作要領

− 経験に基づき機械を用いてはならない場合及びその他予見される誤使用の説明

− 作業を中止し,機械を駐車位置に止めることが必要な最大風速

− 風力が,作業を休止し駐車している状態に対する許容値を超える場合の必要な処置

− 走行姿勢及びその他走行に付帯する条件

− 使用記号の解説

− 機械及びその附属品の一般外観図

− 必要な図面,図表及び主要部品の名称,それらの機能,位置及び機械全体との関係を明りょう(瞭)

に示した十分な大きさの解説図

17

A 8509-2:2010

− ウインチの負荷・速度線図

− 作業状態で生じる最大接地圧

− 運転員又は他の人間に傷害を引き起こす動作に対する特別な警告

− 遠隔操縦式及び無人自動操縦式機械の立入禁止区域,及び運転員が遠隔操作盤で機械を制御できる安

全区域に関する情報

− 安全帯の使用方法及び非常用出口などに関する説明

− 機械,部品及び附属品の輸送,組立て及び分解時に取るべき安全上の注意事項,及び重い又は取扱い

が困難な部品の安全な組立て及び分解の要領

− 可搬式消火器の設置場所,使用方法及び保全に関する説明

− 掘削作業中における機械の危険区域を示す絵

− オーガスクリュ及びドリルパイプを安全に取り替える方法に関する説明

− 掘削装置に取り付けられたつめ(爪)の交換に関する説明

− 作業員用昇降装置を設置した場合は,その最大積載荷重

− 5.8.11に示す非常停止装置の設置位置,及びその機能についての説明,並びに各作業の開始前及び走

行後,正常に機能するか否かの点検の必要性

− 運転員が安全上の注意事項に重点を置いた実際的な機械の操作訓練を受けねばならないことの説明

− 機械の組立て及び分解に関する情報及び説明

− 日常及びその他一定の保守間隔

− 製造業者が指定する保安部品の点検及び交換時期,並びに損耗の点検方法

− 作動油の仕様

− 電気,油圧及び空気圧システムの図面又は機能線図。図解は主要部品の名称,それらの機能,配置及

び機械全体との関係を明りょう(瞭)に示す十分な大きさでなければならない

− ワイヤロープ,ウインチ及び移動滑車の保全及び検査に関する指示(JIS B 8836参照)

− 修理する者又は他の人間に傷害を引き起こす動作に対する特別な警告

− 保全作業は,常に二人の安全事項を熟知した作業員で行い,そのうち一人は運転席又は操作位置から

もう一人の作業員の安全を監督する。監督する作業員は,どんな状態でも直ちに非常停止装置に近付

けなければならない。また,運転席又は操作位置にいる監督する作業員と補助作業員との間の連絡を,

信頼性のある方法で確立しておく。ただし,機械が完全に停止し,絶対に起動ができない場合にだけ

機械上で修理及び保全の一人作業ができる。

− 掘削作業中に危険区域で補助作業員の助けが必要な作業も,上記と同様の二人作業体制で行う。

− 5.20.1の騒音測定値

・ 運転席又は操作位置での暴露騒音レベルが85 dB(A)を超える場合は,周囲に放射される音響パワー

レベル

7.3

機械への表示

個々の機械には,少なくとも次の情報を,読みやすく消えないように,表示しなければならない。

a) 製造業者名及び住所

b) 製造年

c) 形式名称又はシリーズの呼称

d) 製造番号,例えばPIN(JIS A 8313参照)

e) エンジン出力(kW)(JIS D 0006-1参照)

18

A 8509-2:2010

f)

原動機の定格電圧(V)及び周波数(Hz)

g) その他,車両系建設機械構造規格第15条に規定する事項

19

A 8509-2:2010

附属書A

(参考)

掘削機の代表的な機種の例

A.1 アースドリル

図A.1−アースドリル

20

A 8509-2:2010

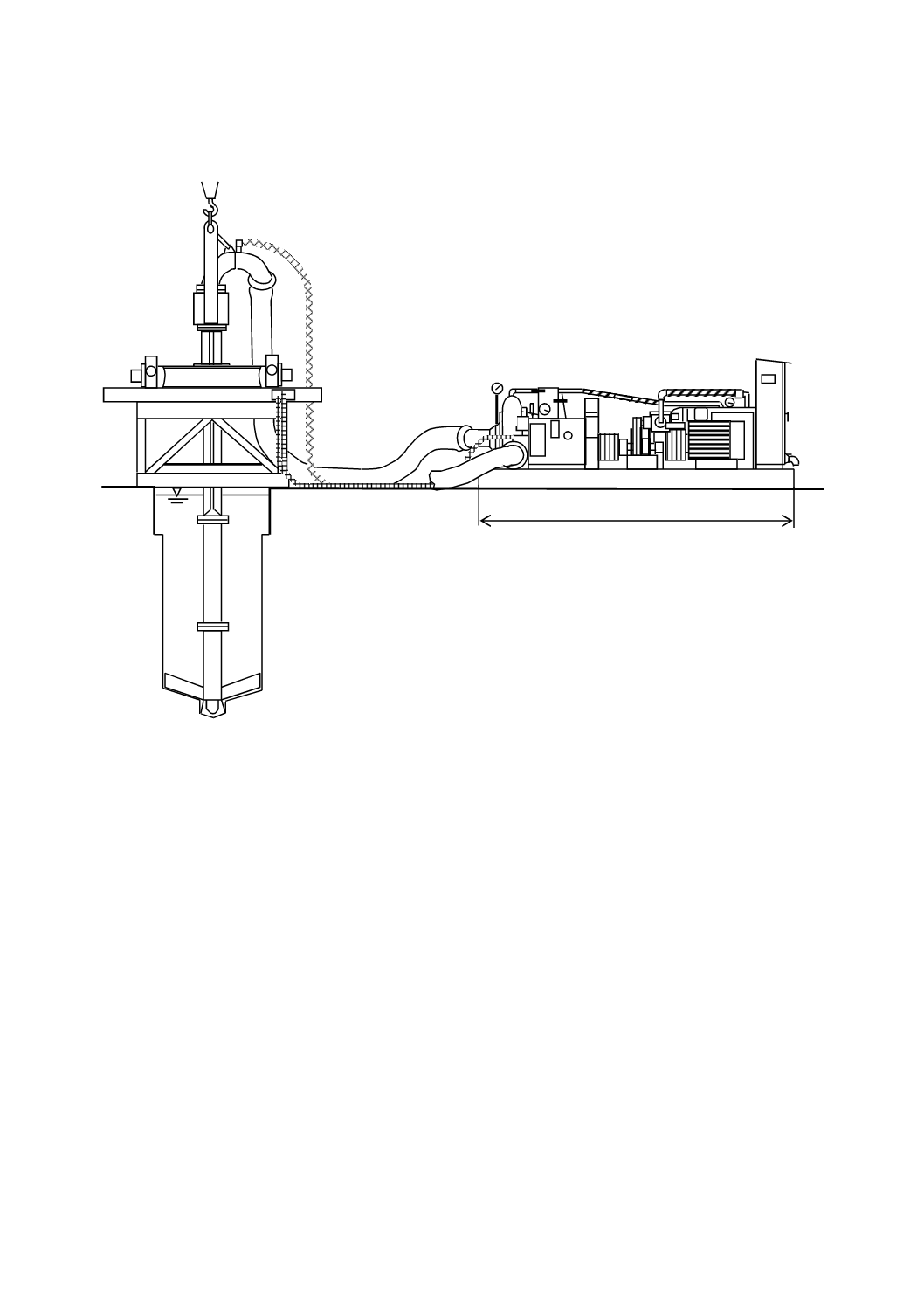

A.2 リバースサーキュレーションドリル

図A.2−リバースサーキュレーションドリル

l

21

A 8509-2:2010

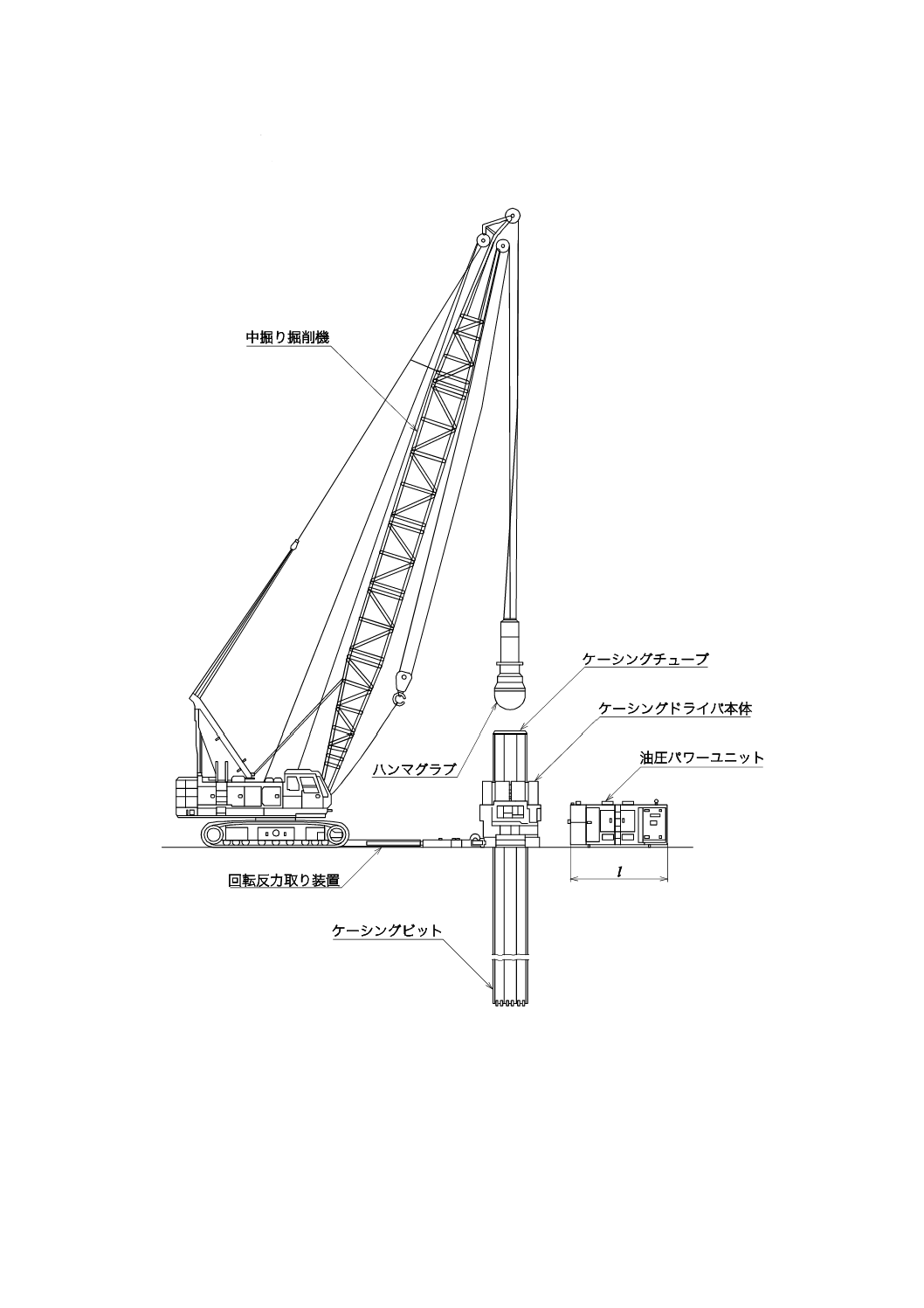

A.3 オールケーシング掘削機

A.3.1 オールケーシング掘削機(回転式)

図A.3.1−オールケーシング掘削機(回転式)

22

A 8509-2:2010

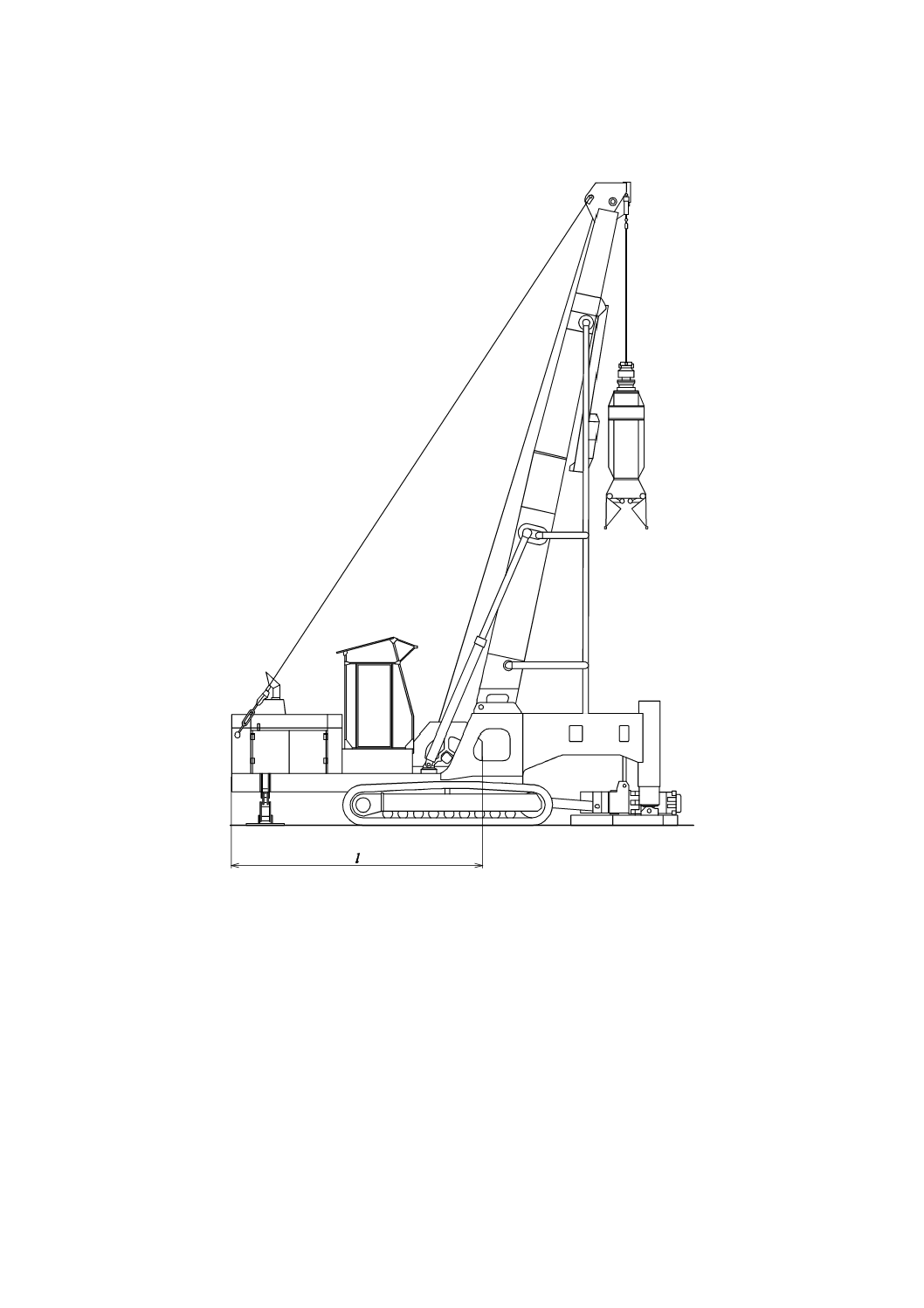

A.3.2 オールケーシング掘削機(揺動式−ベノト掘削機)

図A.3.2−オールケーシング掘削機(揺動式−ベノト掘削機)

23

A 8509-2:2010

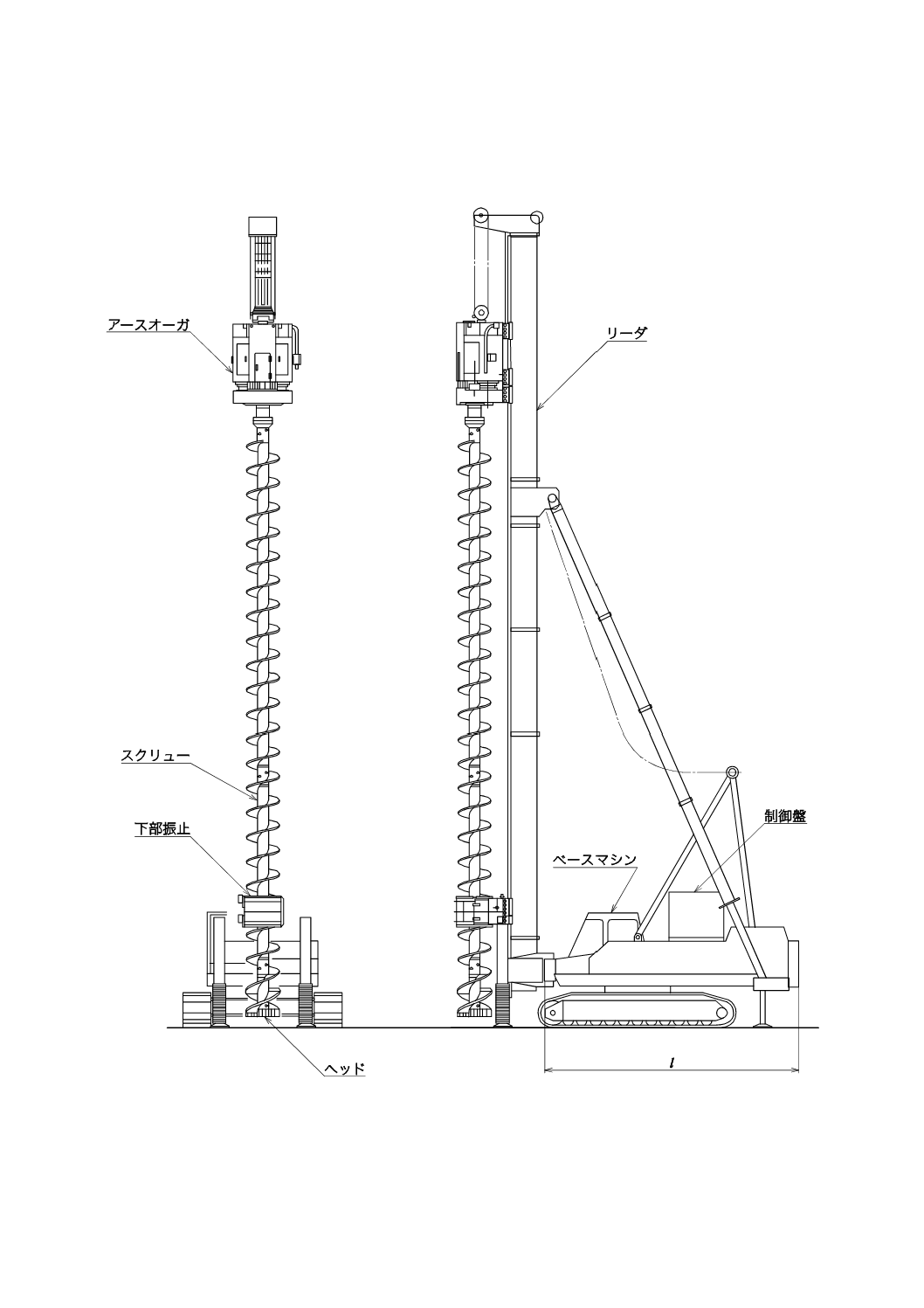

A.4 アースオーガ

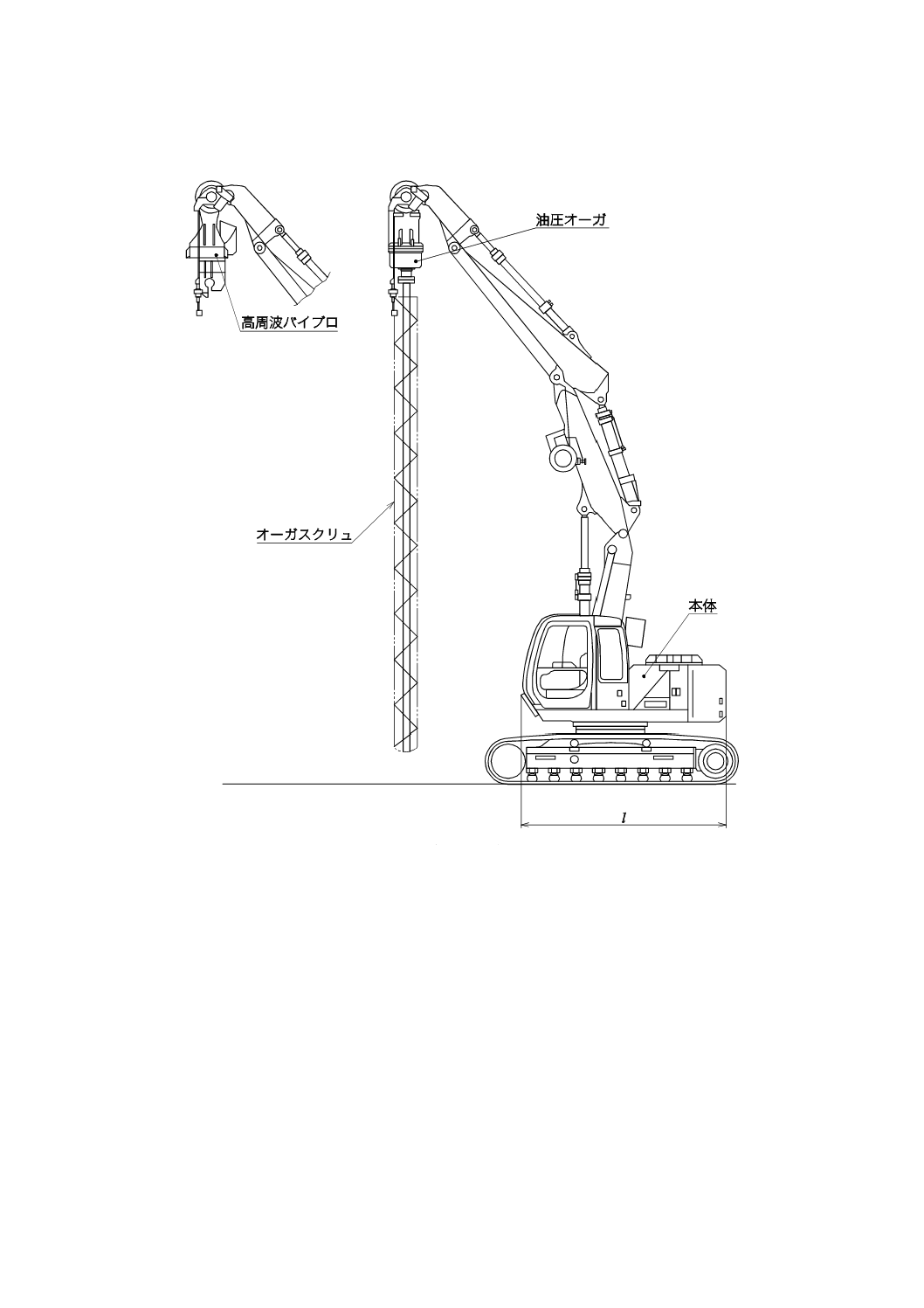

A.4.1 アースオーガ(クローラ式)

図A.4.1−アースオーガ(クローラ式)

24

A 8509-2:2010

A.4.2 アースオーガ(リーダレス)(クローラ式)

図A.4.2−アースオーガ(リーダレス)(クローラ式)

25

A 8509-2:2010

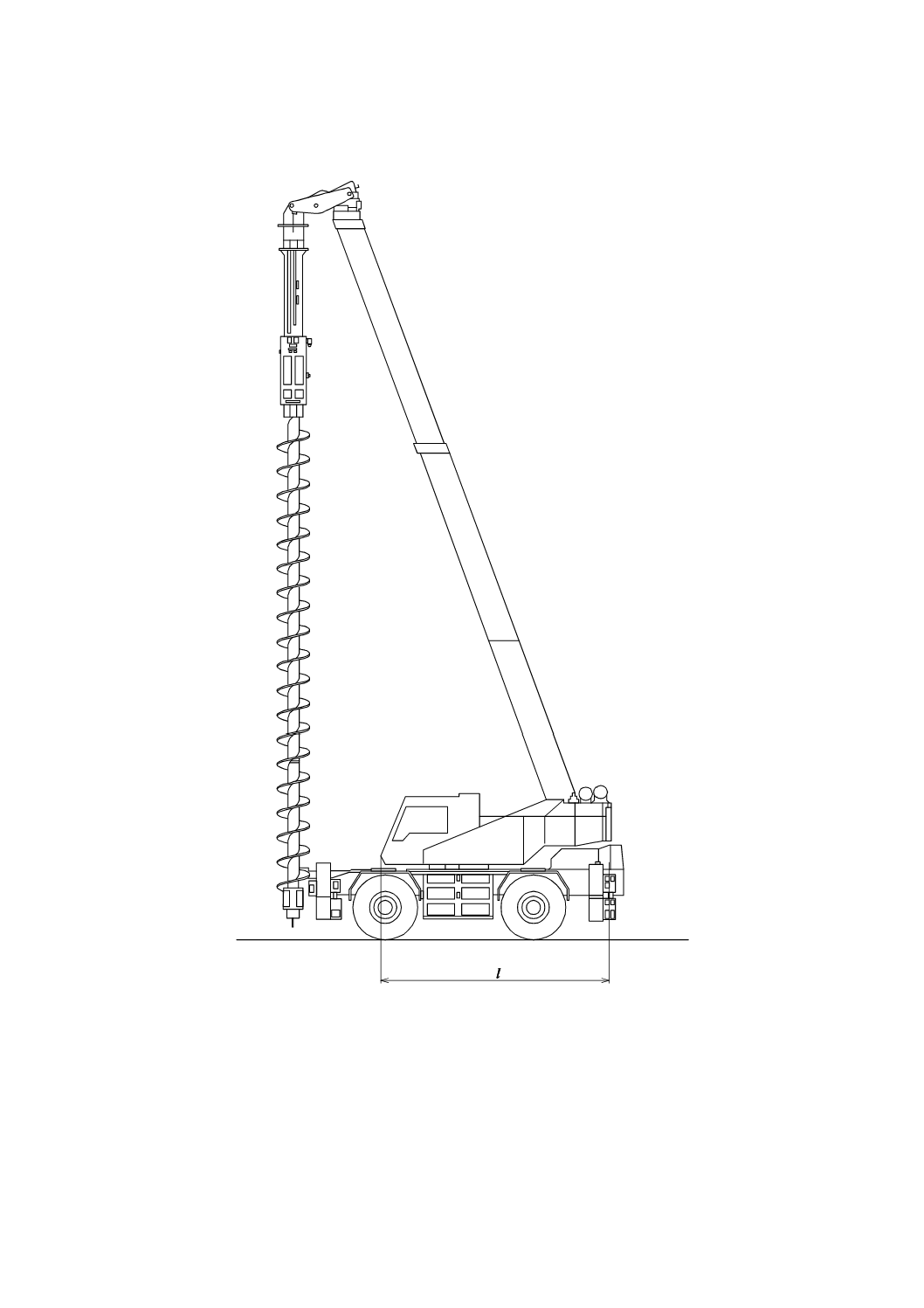

A.4.3 アースオーガ(車輪式)

図A.4.3−アースオーガ(車輪式)

26

A 8509-2:2010

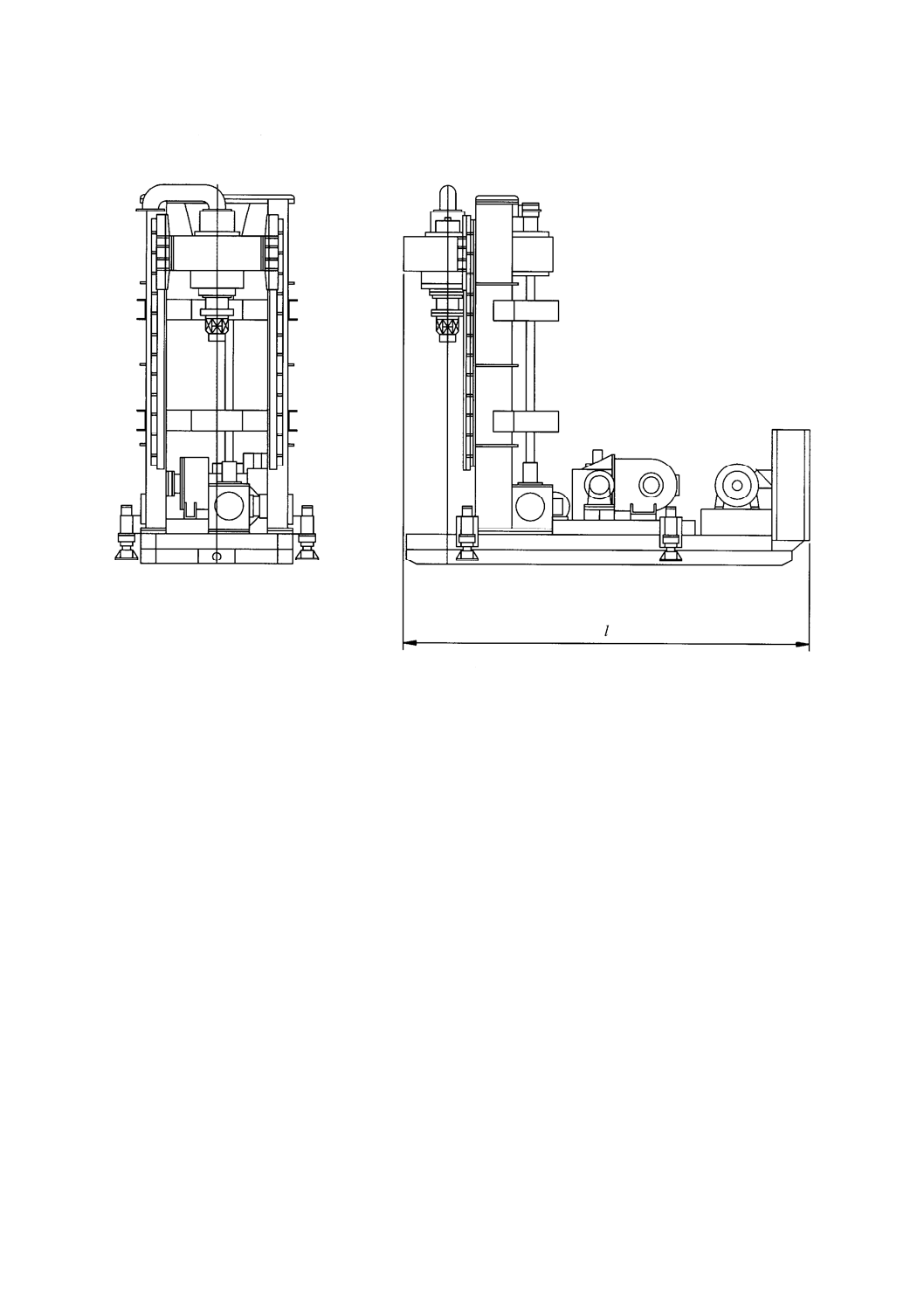

A.5 大口径ボーリングマシン(BH掘削機)

図A.5−大口径ボーリングマシン(BH掘削機)

27

A 8509-2:2010

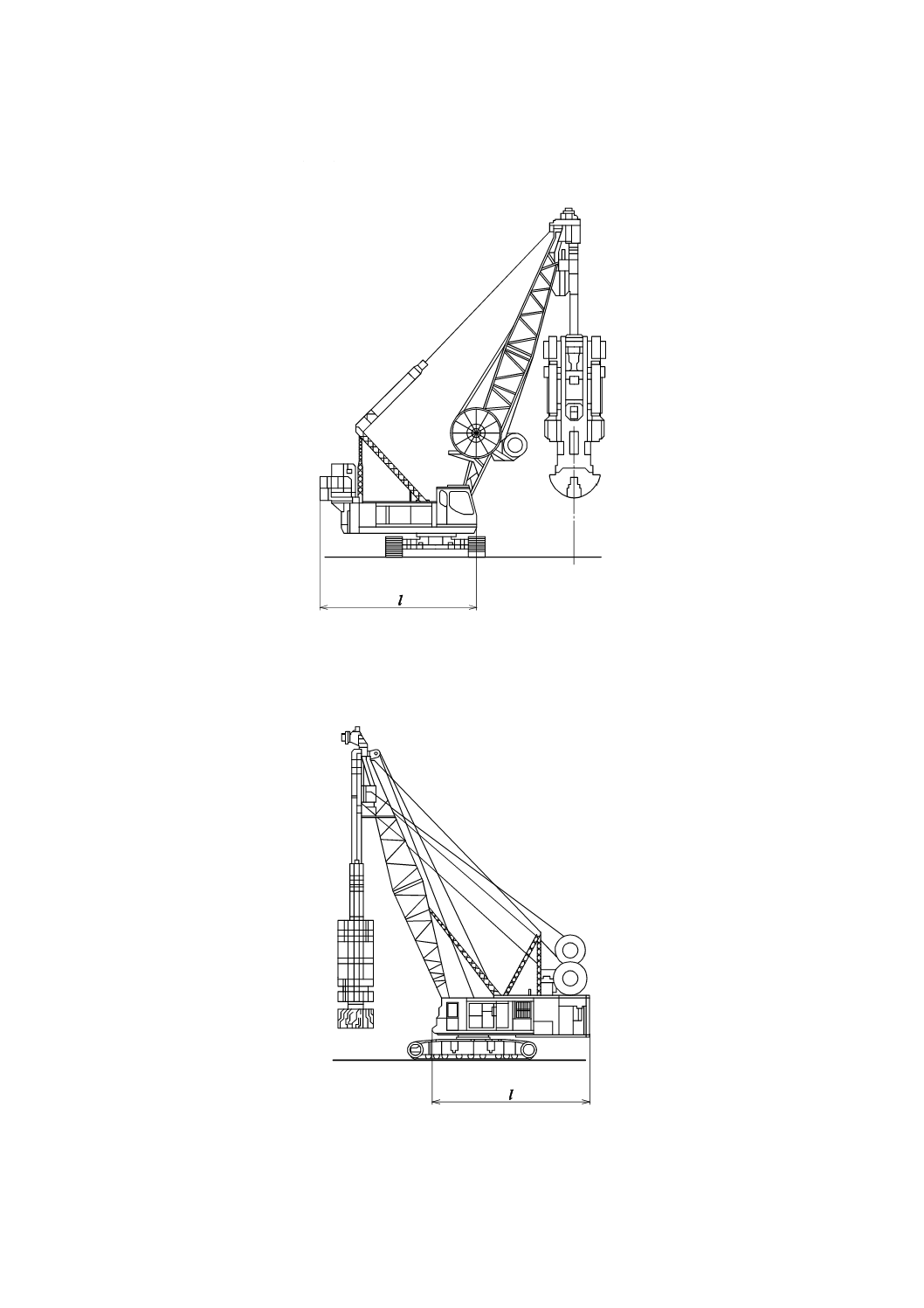

A.6 地中連続壁掘削機

A.6.1 地中連続壁掘削機(グラブバケット式)

図A.6.1−地中連続壁掘削機(グラブバケット式)

A.6.2 地中連続壁掘削機(回転カッタ式)

図A.6.2−地中連続壁掘削機(回転カッタ式)

28

A 8509-2:2010

A.6.3 連続式地中連続壁掘削機(連続式−TRD掘削機)

図A.6.3−地中連続壁掘削機(連続式−TRD掘削機)

29

A 8509-2:2010

A.7 ダウンザーホール掘削機

図A.7−ダウンザーホール掘削機

30

A 8509-2:2010

A.8 多目的掘削機

図A.8−多目的掘削機

31

A 8509-2:2010

A.9 深層混合処理機

図A.9−深層混合処理機

2軸アースオーガ

リーダ

連結軸受

中間振止

下部振止

連結軸受

ヘッド(正転)

ヘッド(逆転)

制御盤

ベースマシン

32

A 8509-2:2010

附属書B

(規定)

重大な危険源のリスト

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8509-2

危険状態及び危険事象

1

機械的危険源・・次の事項から起こる。

− 機械部品及び加工対象物の例えば,形状,相

対位置,質量及び速度,機械的強度

− 機械内部の蓄積エネルギー,例えば,弾力性

構成要素(ばね),加圧下の液体及び気体,真

空の影響

4.2.2

4.2.2

4.2

4.2.2,4.10,

5.5.4

5.2,5.12.2,5.13

5.8.2

1.1

押しつぶしの危険源

4.2.1

4.2.1,5.3.2.6

5.6.2 d),5.6.3,

5.10.3

1.2

せん断の危険源

4.2.1

4.2.1,5.3.2.6

5.10.3

1.3

切傷又は切断の危険源

4.2.1

4.2.1

5.10.2,5.10.3

1.4

巻き込みの危険源

4.2.1

5.10.3

1.5

引き込み又は捕そく(捉)の危険源

4.2.1

4.2.1

5.10.3

1.6

衝撃の危険源

4.2.1

5.6.4,5.10.4

1.7

突き刺し又は突き通しの危険源

4.2.1

5.10.2

1.8

こすれ又は擦りむきの危険源

4.2.1

5.10.2,5.10.3

1.9

高圧流体の注入又は噴出の危険源

4.2.1

4.10

5.10.4,5.17

2

電気的危険源・・次による。

2.1

充電部に人の接触(直接/間接接触)

4.3

4.9

5.15.1,5.15.2

2.2

不具合状態下で充電部に人が接触(間接接触)

4.3

4.9

5.15.1,5.15.2

2.3

電気設備に対する外部影響(電源ライン)

4.9,4.11.11

5.16

3

次の結果を招く熱的危険源

3.1

極度の高温又は低温の物体又は材料に人が接触し

得ることによって火炎又は爆発,及び熱源からの

放射によるやけど,熱傷その他の傷害

4.4

4.8.4

5.10.1

3.2

熱間又は冷間作業環境を原因とする健康障害

4.4

4.8.4

5.6.2 a)

4

次の結果を招く騒音から起こる危険源

4.1

聴力喪失(聞こえない),その他の生理的不調(平

衡感覚の喪失,意識の喪失など)

4.5

4.2.2,4.3 c),

4.4 c),4.8.4,

5.2.1,5.4.2

5.20.1,附属書D

4.2

口頭伝達,音響信号,その他の障害

4.5

4.2.2,4.3 c),

4.4 c),4.8.4,

5.2.1,5.4.2

5.20.1,附属書D

5

振動から起こる危険源

5.1

特に劣悪な姿勢と組み合わされたときの全身振動

4.6

4.2.2,4.3 c),

4.8.4,5.2.1,5.4.3

5.20.2

6

機械類によって処理又は使用される材料及び物質から起こる危険源

6.1

有害な液体,気体,ミスト,煙霧及び粉じん(塵)

と接触又はそれらの吸入による危険源

4.8

4.2.2,4.3 c),

5.4.4

5.4,5.15.2,5.17,

5.18

6.2

火災又は爆発の危険源

4.8

4.3 b),4.4 a),

4.4 b)

5.21,5.17

33

A 8509-2:2010

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8509-2

7

例えば,次の項目から起こる危険源のように,機械類の設計時に人間工学原則の無視から起こる危険源

7.1

不自然な姿勢又は過剰な負担

4.9

4.7,4.8.2,5.2.1 5.6.1,5.6.2 b),

5.6.2 d),5.6.5,

5.8.4

7.2

手−腕又は足−脚についての不適切な解剖学的考

察

4.9

4.8.3,5.5.6

5.6.5,5.8.1.1,

5.8.3

7.3

防護具使用の無視

4.8.7

5.5.1 a)

7.4

不適切な局部照明

4.8.6,5.2.1

5.6.2,5.15.3

7.5

精神的過負荷及び過小負荷,ストレス

4.9

4.8

5.6.2

7.6

ヒューマンエラー,人間挙動

4.9

4.8,4.11.9,

4.11.10,6.1

5.8.1,5.8.5〜

5.8.7,5.11.6

7.7

手動制御器の不適切な設計,配置又は識別

4.8.1,4.8.7,

4.11.8

5.8.1.1,5.8.3,

5.11.2

7.8

視覚表示装置の不適切な設計又は配置

4.8.1,4.8.7,

4.8.8,6.3

5.8.1.1,5.11.3,

5.11.4

7.9

不適切なガード及び防護装置

3.25,3.26

4.11.8 f),5.2,

5.3,5.5.6

5.5.1 a),5.5.1 b),

5.8.1.2,5.10.3,

5.14

7.10

不適切な運転操作位置

4.9

4.8.7,4.8.8

5.6.1,5.8.11,

5.22.1

7.11

調整,補修及び保全整備場所及びそれらへの接近

の不適切な設計

3.3

4.7,4.11.12,

4.15,5.5.6

5.5.1

8

危険源の組合せ

4.11

9

次の事項から起こる予期しない始動,予期しない超過走行/超過速度(又は何らかの類似不調)

9.1

制御システムの故障/混乱

4.11.1,4.12,

4.13,5.5.4

5.8.1.2

9.2

エネルギー供給の中断後の回復

4.11.4

5.8.1.2,5.8.11

9.3

電気設備に対する外部影響

4.11.11

5.16

10

機械を考えられる最良状態に停止させることが不

可能

4.11.3,4.11.5,

4.11.8 b),5.5.2

5.8.10,5.8.11,

5.11.2,5.22.2

11

動力源の故障

4.11.2〜4.11.5,

4.12,5.5.4

5.8.2,5.15.1

12

制御回路の故障

4.11,4.12

5.8.1,5.22.3

13

落下又は噴出する物体若しくは流体

4.2.1,4.2.2

4.3,4.10

5.8.1.2

14

機械の安定性の欠如/転倒

4.2.2

4.6,5.2.1,5.2.6 5.3,附属書C

15

人の滑り,つまずき及び落下(機械に関係するも

の)

4.10

5.5.6

5.5.1,5.14

移動性によって付加される危険源,危険状態及び危険事象

16

走行機能に関連したもの

16.1

減速,停止及び固定するための機械能力が不十分

4.11.3,4.11.8 b)

5.8.10,5.8.11

16.2

遠隔制御

5.6.3,5.22

17

機械上の作業位置(運転席含む)に関連したもの

17.1

運転/作業位置に入出時又は居るときの人の落下

5.5.6

5.5.1 a)〜5.5.1 c)

17.2

火事(運転室の可燃性,消火手段の欠如)

4.3 b)

5.21

17.3

作業位置における機械的危険源

a) 車輪に接触

5.3

b) 転覆

5.2

5.6.3

c) 物体の落下,物体が貫通

5.2

5.6.4

34

A 8509-2:2010

番号

危険源

JIS B 9700-1

JIS B 9700-2

JIS A 8509-2

17.4

運転/作業位置からの不十分な視界

4.11.8 d),5.2.1,

5.2.7

5.6.2 d),5.7

17.5

不適切な作業/運転用照明

5.2.1

5.15.3

17.6

不適切な座席

5.6.5

17.7

作業位置における騒音

4.5

5.2.1

5.20.1

17.8

運転/作業位置における振動

4.6

5.2.1

5.20.2

17.9

避難/非常口の不備

5.5.3

5.6.2 c)

18

制御システムによるもの

18.1

エネルギー/制御回路の不適切な設計

5.3

4.11.1

5.8.1,5.13,

5.22.3

18.2

手動制御器の不適切な配置

4.11.1

5.8.1,5.8.3

18.3

手動制御器及びその運転モードの不適切な設計

4.11.1

5.8.1,5.8.9,

5.11.2,5.11.5,

5.22.3

19

機械の取扱いから起こるもの(安定性の欠如)

5.5.5

5.19,附属書C

20

動力源及び動力伝達装置によるもの

20.1

エンジン及びバッテリから起こる危険源

4.11.2

5.15.2

20.2

救出,輸送,つり上げ及びけん引から起こる危険

源

5.5.5

5.19

21

第三者から起こる/第三者に及ぼす危険源

21.1

無許可の始動/使用

5.8.8,5.8.9

21.2

視覚又は聴覚警告手段の欠如又は不適切

6.3

5.9,5.10.3,5.23

22

運転員/オペレータに対する指示が不十分(取扱

説明書,標識,警告及び表示)

6.1〜6.5

5.6.1 b),5.11.3,

5.11.4,5.11.7,

5.14,5.24,7

持ち上げによって付加される危険源,危険状態及び危険事象

23

機械的危険源及び危険事象

23.1

次の事項から起こる荷の落下,衝突,機械の転倒

23.1.1

安定性の欠如

4.6

5.11.3,5.11.4,

附属書C

23.1.2

無制御状態の荷役−過負荷−転覆モーメントの超

過

4.6

5.11.2〜5.11.4

23.1.3

予期しない/意図しない荷の移動

5.11.2

23.2

部品の不十分な機械的強度から起こるもの

4.12.1

5.12.2,5.13

23.3

シーブ,ドラムの不適切な設計から起こるもの

5.12.1

23.4

チェーン,ロープ,つり上げ装置並びに附属品の

不適切な選定及び機械への不適切な組込みから起

こるもの

4.12.1

5.12,5.13

人のつり上げ又は移動によって付加される危険源,危険状態及び危険事象

24

次の事項による機械的危険源及び危険事象

24.1

不適切な機械的強度−不適切な運転係数

5.14

24.2

人を搬送する機械の制御装置の故障(機能,優先

度)

5.14

24.3

人を搬送する機械の超過速度

5.14

25

人を搬送する機械からの人の落下

5.14

26

人を搬送する機械の落下又は転覆

5.14

27

ヒューマンエラー,人間挙動

5.14

35

A 8509-2:2010

附属書C

(規定)

安定性及び接地圧の計算

C.1 安定性

C.1.1 安定性基準

機械は,運搬車両への積込み・積下ろし,走行,駐車及び掘削作業において十分安定であり,転倒及び

転落のおそれがないように設計・製造しなければならない。

安定性は,機械各部の質量及び力によるモーメントを考慮して,計算によって確認しなければならない。

走行時の安定角は,本体に空荷の掘削装置をすべて取り付けた状態で走行した場合の安定角を示し,安

定角α(図C.4〜図C.6参照)は,走行時のどの方向においても表C.1以上でなければならない。

表C.1−走行時の安定角

走行速度v

km/h

安定角α

v<0.5

7°

0.5≦v<1

9°

1≦v

10°

注記1 走行速度は,本体に掘削装置をすべて取り付けた状態での可能な走行速度の

最大値とする。

注記2 走行時の安定角は,機械全体の加速及び制動による慣性の影響に対する余裕

を含んでいる。機械が傾斜地を走行する場合,安定性は,取扱説明書に記載

された最も不利な条件での最大許容傾斜角でも確認しなければならない。こ

の安定角には,傾斜地の傾斜角を加算しなければならない。

作業時の安定角は,掘削装置を装備した本体に,くい,掘削土砂などを含んだ状態での安定角であり,

その安定角α(図C.4〜図C.6参照)は,5°以上でなければならない。

走行時又は作業時の最大許容傾斜角など安定性に関する指示及び他の重大な危険源となる使用上の制限

は,運転員の位置からよく見えるように標識で表示しなければならない。

C.1.2 計算要素

C.1.2.1 安定角

安定角αは,最も不利な転倒支線を通る垂直平面と,重心及び転倒支線とを通る平面がなす角度である

(図C.1及び図C.4〜図C.6参照)。

C.1.2.2 転倒支線

履帯(クローラ)式及び車輪(ホイール)式の転倒支線は,図C.1〜図C.3による(ISO 4305の附属書

A参照)。軌条式の転倒支線は,車輪(ホイール)式に準じる。

履帯(クローラ)式の安定性の計算においては,アウトリガを装備した機械であっても,そのアウトリ

ガの使用を考慮しないものとする。

車輪(ホイール)式及び軌条式の安定性の計算においては,アウトリガを使用した状態及びアウトリガ

を使用しない状態の両方について安定性の計算を行う。

36

A 8509-2:2010

a,b: 前後方向転倒支線

c: 横方向転倒支線

d,e: 前後方向転倒支線(アウトリガ不使用時)

f: 横方向転倒支線(アウトリガ不使用時)

g,h: 前後方向転倒支線(アウトリガ使用時)

i: 横方向転倒支線(アウトリガ使用時)

a) 履帯(クローラ)式機械の転倒支線

b) 車輪(ホイール)式機械の転倒支線

図C.1−転倒支線

図C.2−転倒支線を形成する一対の支持点

37

A 8509-2:2010

βが2°以下の場合は,①を選ぶ。

βが2°を超える場合は,②を選ぶ。

a) 進行方向の転倒支線

b) 進行方向に直角な転倒支線

図C.3−履帯(クローラ)の転倒支線

C.1.2.3 重心

機械全体の重心位置は,機械を構成するすべての機器及び取付部品を含み,個々の構成部品の重心を加

算した結果として計算しなければならない。

可動部品については,製造業者の取扱説明書に示す最も不安定な状態及び最も不利となる位置を基にし

て計算する。

38

A 8509-2:2010

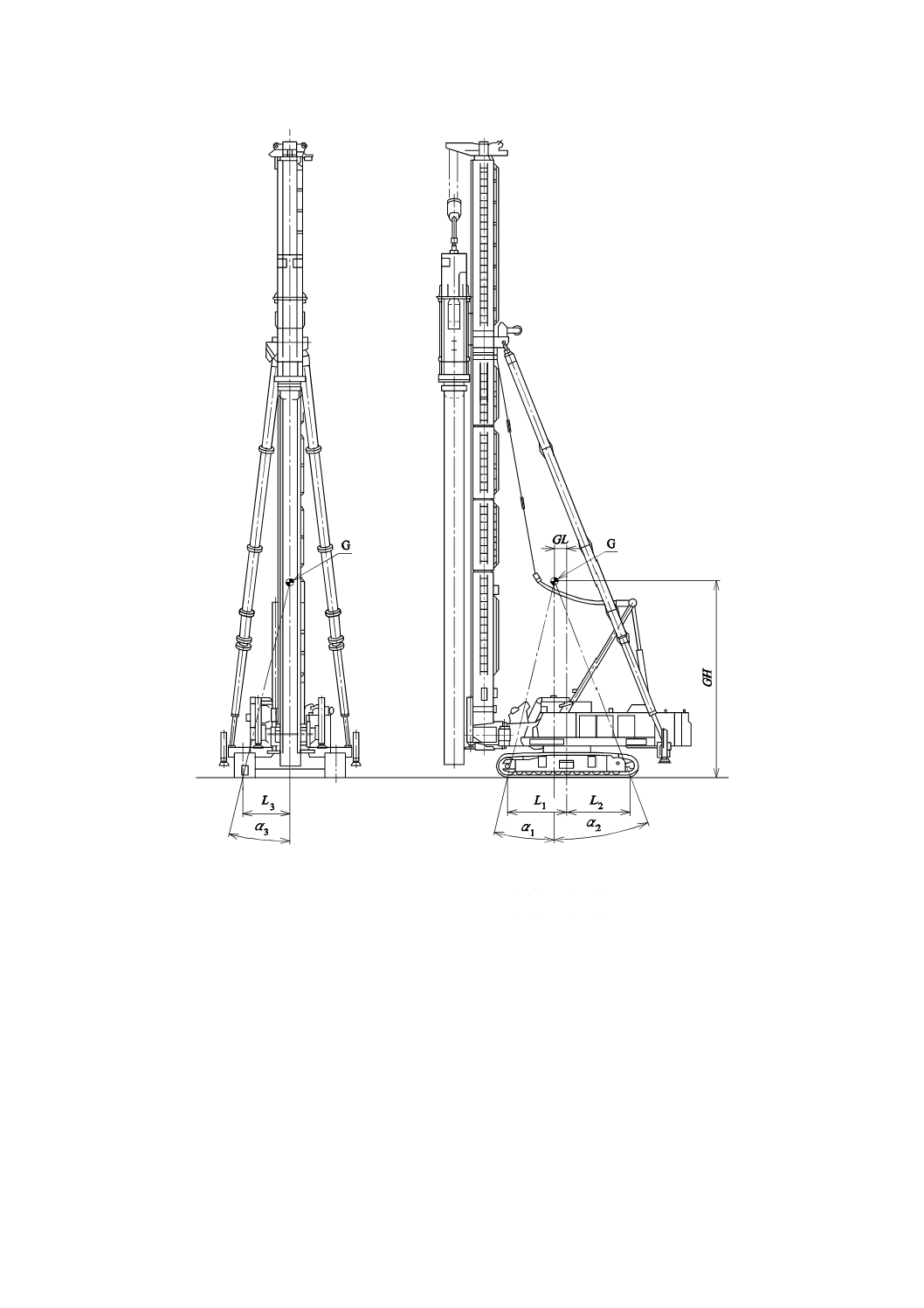

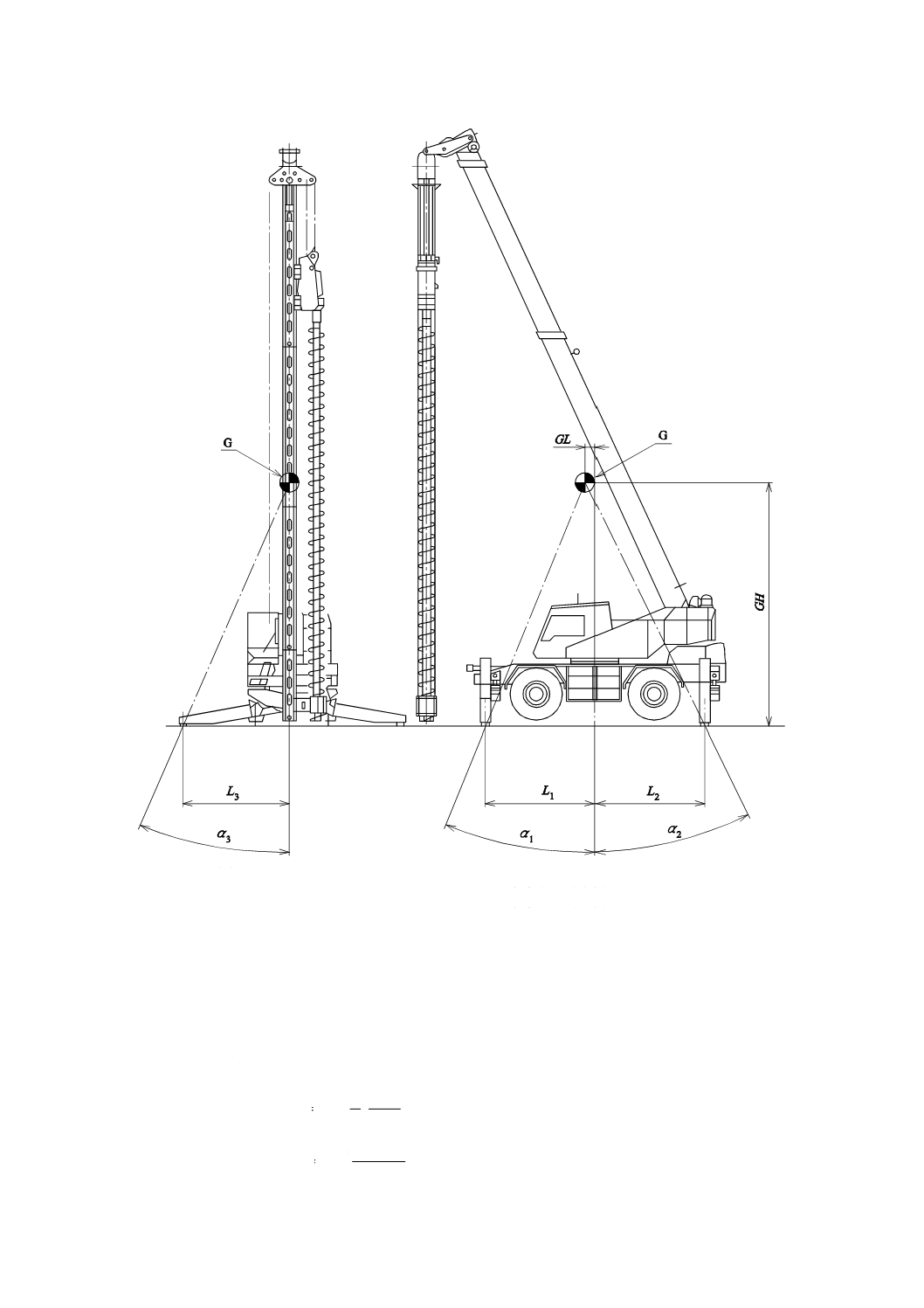

G: 全体の重心位置

GL: 旋回中心から重心位置までの距離

L1: 旋回中心から前方支線までの距離

L2: 旋回中心から後方支線までの距離

GH: 水平地盤から重心位置までの距離

L3: 重心位置から側方支線までの距離

α1: 安定角1(前方)

α2: 安定角2(後方)

α3: 安定角3(側方)

図C.4−履帯(クローラ)式の安定角の計算

39

A 8509-2:2010

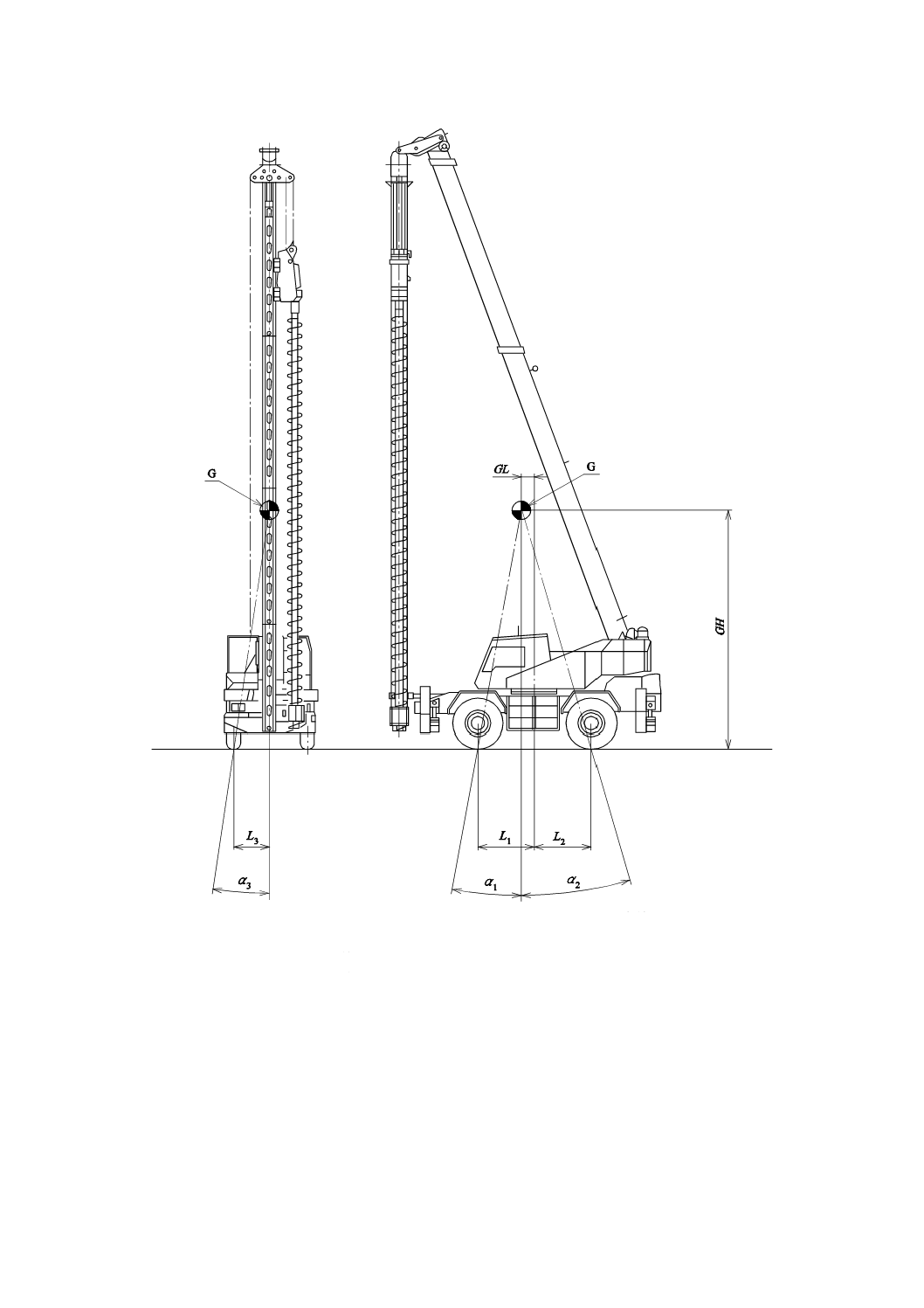

G: 全体の重心位置

GL: 旋回中心から重心位置までの距離

L1: 旋回中心から前方支線までの距離

L2: 旋回中心から後方支線までの距離

GH: 水平地盤から重心位置までの距離

L3: 重心位置から側方支線までの距離

α1: 安定角1(前方)

α2: 安定角2(後方)

α3: 安定角3(側方)

図C.5−車輪(ホイール)式の安定角の計算

40

A 8509-2:2010

G: 全体の重心位置

GL: 旋回中心から重心位置までの距離

L1: 旋回中心から前方支線までの距離

L2: 旋回中心から後方支線までの距離

GH: 水平地盤から重心位置までの距離

L3: 重心位置から側方支線までの距離

α1: 安定角1(前方)

α2: 安定角2(後方)

α3: 安定角3(側方)

図C.6−車輪(ホイール)式(アウトリガ使用時)の安定角の計算

C.1.3 安定性の計算

安定性は,次の計算によって求める。

(前方)

GH

GL

L−

=

−

1

1

1

tan

α

(後方)

GH

GL

L+

=

−

2

1

2

tan

α

41

A 8509-2:2010

(側方)

GH

L3

1

3

tan−

=

α

C.1.4 安定性計算時の諸条件

C.1.4.1 一般

安定性は,C.1.4.2に規定する作業条件及び安定性に影響を及ぼすC.1.4.3及びC.1.4.4に規定する要因を

基にして,計算によって確認しなければならない。

安定性の計算に用いる本体を含む機械の個々の部分の質量及び重心位置は,計算又は計量によって確認

しなければならない。

安定性の計算は,最も不利な安定性となる転倒支線に対し,取扱説明書に記載するリーダ又はブームの

傾斜角で,堅固な水平面上におかれた機械を基準に行う。

C.1.4.2 作業条件

機械の安定性は,取扱説明書に記載した次の作業条件について計算しなければならない。

a) 水平面上の作業 水平面上における作業時の安定性の計算は,次の例のように起こり得る最も不利な

状態の組合せについて行う。

− 最長リーダ及び定格荷重を含む作業装置を最大作業半径で旋回したとき

− アーティキュレート(屈折)式台車の場合,最大に屈折させた不安定な姿勢

− 最も前上方の位置で最大の前傾角をもたせたリーダ又はブーム

− 最も高い位置にある作業装置

− 最も不利な転倒支線の選択

遠心力及びその他の力によるモーメントは,同時に起こり得る最も不利な組合せで計算する。

b) 走行 走行時における安定性は,取扱説明書に記載した最も不利な条件で計算する。

C.1.4.3 重心

全重心の位置(Xt;Yt)及び全質量Gtは,試験によって計測するか,又は機械のすべての部品について

の重心及び質量を用いて計算する。

主要なユニットがその位置を移動できる場合,例えば,回転駆動装置が最高位置にある場合,リーダ又

はブームが最も遠く離れた位置で取扱説明書に記載した最大の傾斜角の状態にある場合など,最も不利な

安定状態となる姿勢を基準にして計算しなければならない。

揺動装置をもつ機械については,揺動運動の限界における機械の重心変位を安定性の計算に考慮しなけ

ればならない。

C.1.4.4 その他の作用力

安定性に影響を及ぼすその他の作用力も,必要に応じて考慮しなければならない。

C.1.5 傾斜角の計測装置

機械には,作業中及び走行中の機械の傾斜角を計測する水準器,下げ振り装置などの簡単な角度計測装

置を備えることが望ましい。また,作業中のリーダの姿勢が,機械の安定性に影響する場合は,それらの

前後方向,左右方向の傾斜角を運転員に知らしめなければならない。また,ブームを使用する地中連続壁

掘削機については,ブーム角度を表示しなければならない。

C.2 接地圧の計算

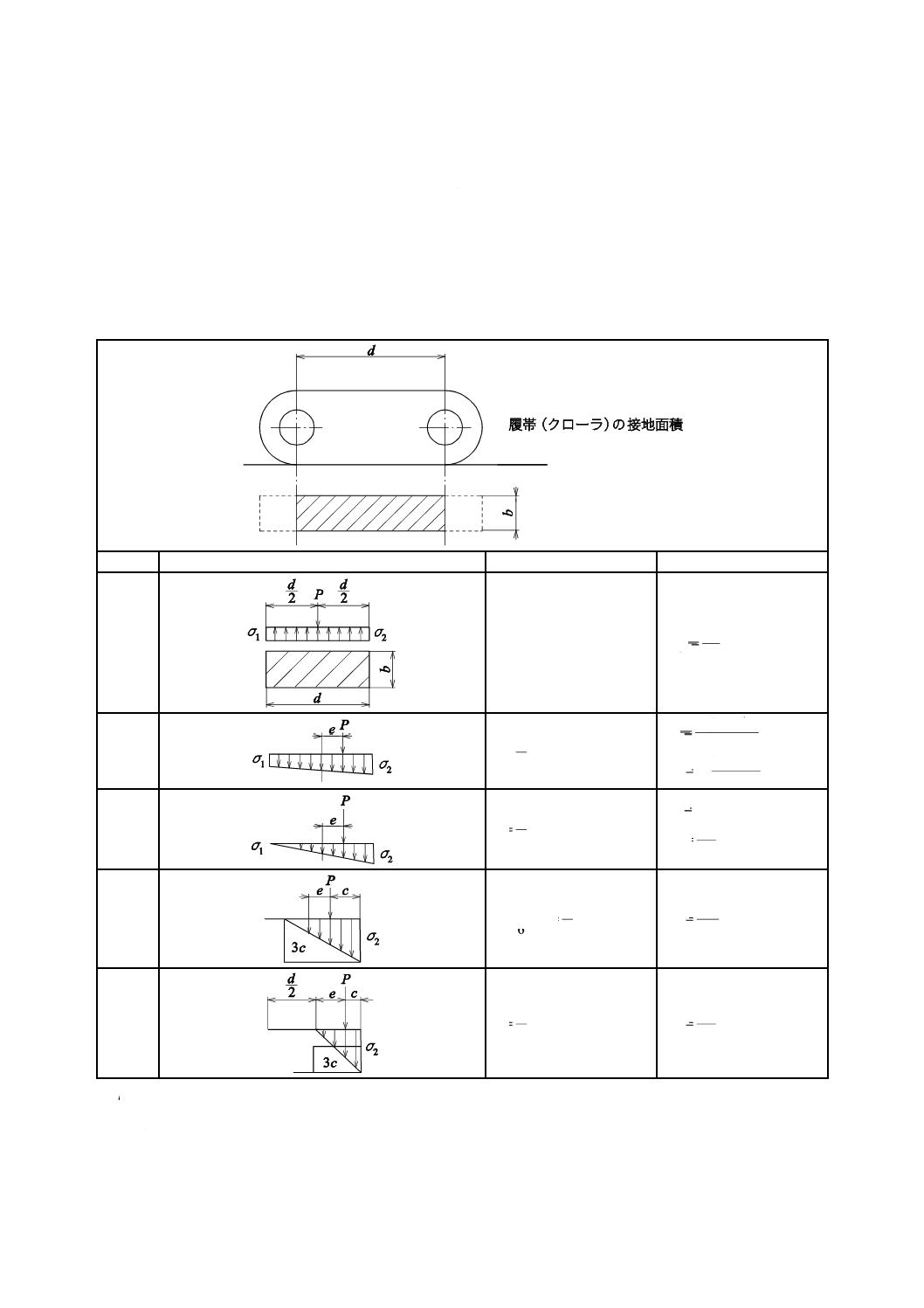

C.2.1 履帯(クローラ)式機械

履帯(クローラ)と地面との接触面に発生する最大接地圧は,C.1.4.2の各作業条件について,図C.7に

42

A 8509-2:2010

従って計算しなければならない。

C.2.2

アウトリガ付き車輪(ホイール)式機械

アウトリガと地盤との間に生じる最大接地圧の計算は,次の式に従って行うことができる。

最大接地圧=最大反力/接地面積

ここに,最大反力はアウトリガ1脚にかかる反力の最大値で,接地面積はアウトリガフロートなど最大

反力の地盤に接する部分の面積である(JIS D 6301参照)。

荷重及び応力図

荷重Pの位置

接地圧

1

e = 0

中間にP

bd

P

=

2,1

σ

2

6

d

e<

(

)

(

)

bd

d

e

P

bd

d

e

P

6

1

6

1

2

1

+

=

−

=

σ

σ

3

6

d

e=

bd

P

2

0

2

1

=

=

σ

σ

4

e

d

c

d

e

−

=

>

2

6,

cb

P

3

2

2=

σ

5

3

d

e=

bd

P

4

2=

σ

b:履帯(クローラ)の接地幅

d:履帯(クローラ)の接地長

P:各履帯(クローラ)に作用する単一荷重

σ1:接地圧の最小値

σ2:接地圧の最大値

e:履帯(クローラ)中心からPの位置までの距離

図C.7−履帯(クローラ)接地面の最大接地圧の計算

43

A 8509-2:2010

附属書D

(規定)

騒音の測定方法

D.1 音響パワーレベルの測定

D.1.1 一般

機械から外部に放射されるA特性音響パワーレベルの測定は,JIS A 8317-1及び次による。

D.1.2 測定場所

測定場所の地表面は,硬い反射面(コンクリート舗装又はアスファルト舗装)とする。

D.1.3 測定表面の寸法

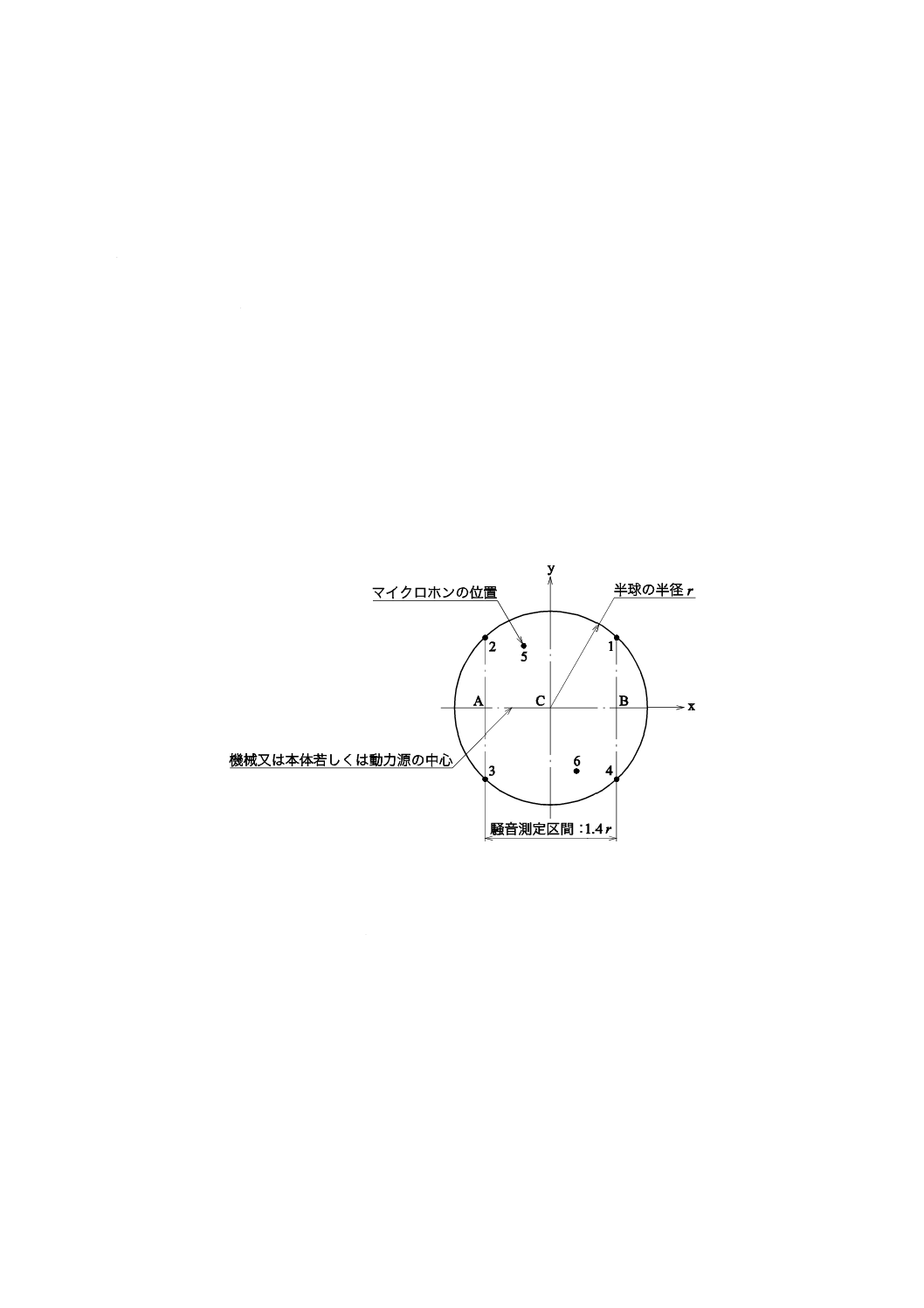

測定表面は半球とし,半球の半径r(図D.1参照)は,機械ごとに図A.1〜図A.9に示すように,機械又

は本体若しくは動力源となる機械の全長を基本寸法lとし,ISO 6395によって規定する。

D.1.4 機械の配置

図D.1に測定表面及びマイクロホンの位置を示す。機械の基本寸法の中点を,図D.1の中点Cと一致さ

せる。機械の長軸方向中心線をx軸に合わせる。

図D.1−測定表面及びマイクロホンの位置

D.1.5 安全及び運転

試験中は関係する安全上の注意及び製造業者の取扱説明書に従う。

警笛又はバックアップアラームのようないかなる信号装置も,測定中に作動させてはならない。

D.1.6 機械の設定

機械は,製造業者が指定する標準仕様とする。エンジン及び油圧系統は,そのときの周囲温度に対して,

通常の作業状態となるように,暖機運転する。

D.1.7 機械の運転

機械は,定置状態とし,機械又は本体のエンジンをハイアイドルで運転する。動力源が測定対象の場合

は,製造業者が定める速度で運転する。

44

A 8509-2:2010

D.1.8 測定時間

1回の測定時間は15秒以上とし,3回測定してJIS A 8317-1の8.2(動的試験の回数)を満足させる。

D.2 運転席又は操作位置における騒音レベルの測定

D.2.1 一般

機械の運転席又は操作位置における騒音レベルの測定は,JIS Z 8737-1又はJIS A 8317-2及び次による。

D.2.2 機械の設定及び運転

D.1.5〜D.1.7によって機械の設定及び運転を行い,運転席又は操作位置における等価騒音レベルの測定

を行う。キャブ付き機械においては,キャブの扉,窓などを全閉状態で測定する。

D.2.3 マイクロホンの位置

運転席における運転員の暴露騒音を測定するためのマイクロホンの設置位置は,JIS A 8317-2による。

運転席以外の操作位置における運転員の暴露騒音を測定するためのマイクロホンの設置位置は,次によ

る。

− 操作装置の中心に正対した運転員の頭の中心から左右横方向に0.2 m±0.02 mの位置で,いずれか騒

音レベルの高い方。

− 地上1.55 m±0.075 mの高さ。

− 操作装置の側面から横方向に1 m離した位置。

D.2.4 測定時間

D.1.8と同じとする。

45

A 8509-2:2010

附属書E

(参考)

グラウト機械及び注入装置−安全要求事項

E.1

適用範囲

E.1.1 グラウト機械及び注入装置には,次の用途に必要な手動及び電気的,空気圧的,機械的又は油圧的

に駆動するすべての機械と設置とを含む。

− 物質(水,セメントミルク,モルタル,又は化学薬液・混合物)の混合,保管,計量,くみ上げ

− 低圧,中圧,高圧又は真空方式による(地中への)グラウト工程

E.1.2 グラウト機械及び注入装置は,次の用途に使用されるグラウト材の準備,移動,及び注入に使用さ

れる。

− 地中の状態をよくするため

− くい周り又は地中アンカーに存在する空間の充てん

E.2

安全要求事項・安全方策

E.2.1 グラウト機械及び注入装置の構成部品は,次の規格に明記されている該当要求事項に基づく。

− ホース: ISO 1436-1,ISO 1436-2,ISO 3862-1,ISO 3862-2,JIS B 8361,JIS B 8370

− ミキサ: JIS A 8613

E.2.2 供給圧力が12 MPa以上のすべてのホースには,次の事項を表示する。

− 常用圧力

− 製造業者名(省略形又は記号)

− 油圧ホースの内径

E.2.3 グラウト圧力装置のホース(E.2.1及びE.2.2参照)以外の構成部品は,5.17に基づき,常用圧力の

2倍,又は最大想定圧力の50 %超,若しくはポンプシステムの最大想定圧力の少なくとも50 %超に相当す

る破裂に対する安全率をもつ。

E.2.4 グラウト機械及び注入装置で有害,又は爆発性のガスを発生する製品を使用している場合,製造業

者は該当箇所に強制換気装置又は大気管理装置を装備するよう使用者に警告する。

E.2.5 ポンプ,ミキサ又はかくはん器のすべての回転部及び可動部品には,ガードを取り付ける。

46

A 8509-2:2010

参考文献

1) JIS A 8313 土工機械−製品識別番号(PIN)

2) JIS A 8613 コンクリートミキサ及びコンクリートプラントの安全要求事項

3) JIS B 8836 クレーン−ワイヤロープ−取扱い,保守,取付け,検査及び廃棄

4) JIS B 9702 機械類の安全性−リスクアセスメントの原則

5) JIS D 0006-1 土工機械−エンジン−第1部:ネット軸出力試験方法

6) JIS D 6301 自走クレーンの構造性能基準

7) JIS R 3211 自動車用安全ガラス

8) ISO 4305,Mobile cranes−Determination of stability

9) ISO 1436-1:2001,Rubber hoses and hose assemblies−Wire-braid-reinforced hydraulic types−Specification

−Part 1: Oil-based fluid applications

10) ISO 1436-2:2005,Rubber hoses and hose assemblies−Wire-braid-reinforced hydraulic types−Specification

−Part 2: Water-based fluid applications

11) ISO 3862-1:2001,Rubber hoses and hose assemblies−Rubber-covered spiral-wire-reinforced hydraulic types

−Specification−Part 1: Oil-based fluid applications

12) ISO 3862-2:2005,Rubber hoses and hose assemblies−Rubber-covered spiral-wire-reinforced hydraulic types

−Specification−Part 2: Water-based fluid applications

13) 社団法人日本建設機械化協会規格JCMAS H 014 建設機械−安全標識

14) 電波法(昭和二十五年五月二日法律第百三十一号)