A 8508-1:2006

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法に基づいて,日本工業標準調査会の審議を経て,厚生労働大臣及び経済産業

大臣が制定した日本工業規格である。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。厚生労働大臣,経済産業大臣及び日本

工業標準調査会は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願

公開後の実用新案登録出願にかかわる確認について,責任はもたない。

JIS A 8508-1には,次に示す附属書がある。

附属書1(規定)重大な危険源のリスト

附属書2(規定)始動用ハンドル

附属書3(規定)下肢に対する開口部からの安全距離

附属書4(規定)道路工事機械に用いる液化石油ガス装置

附属書5(参考)道路工事機械一覧表及び図解

JIS A 8508の規格群には,次に示す部編成がある。

JIS A 8508-1 一般要求事項

JIS A 8508-4 締固め機械の要求事項

A 8508-1:2006

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 定義 ······························································································································ 3

4. 重大な危険源のリスト ······································································································ 3

5. 安全要求事項及び/又は安全方策 ······················································································· 3

5.1 一般 ···························································································································· 3

5.2 運転席及び整備箇所へのアクセス装置················································································ 3

5.3 運転席 ························································································································· 3

5.4 運転座席 ······················································································································ 5

5.5 操縦装置及び計器類 ······································································································· 5

5.6 視界 ···························································································································· 6

5.7 始動 ···························································································································· 6

5.8 走行及び停止 ················································································································ 7

5.9 操向装置 ······················································································································ 7

5.10 照明,信号灯,表示灯,及び反射器 ················································································· 7

5.11 防護 ··························································································································· 7

5.12 被加圧部 ····················································································································· 8

5.13 電気及び電子装置 ········································································································· 8

5.14 電磁両立性(EMC) ····································································································· 9

5.15 液化石油ガス装置 ········································································································· 9

5.16 コンベヤ ····················································································································· 9

5.17 騒音及び振動 ··············································································································· 9

5.18 火災予防 ····················································································································· 9

5.19 (機械の)救出,輸送,つり上げ及びけん引 ···································································· 10

5.20 警報装置 ···················································································································· 10

6. 安全要求事項及び/又は安全方策の検証 ············································································· 10

7. 使用上の情報 ················································································································· 10

7.1 警告表示 ····················································································································· 10

7.2 取扱説明書 ·················································································································· 10

7.3 機械への表示 ··············································································································· 11

附属書1(規定)重大な危険源のリスト ··················································································· 13

附属書2(規定)始動用ハンドル ···························································································· 17

附属書3(規定)下肢に対する開口部からの安全距離 ································································· 21

附属書4(規定)道路工事機械に用いる液化石油ガス装置 ··························································· 22

A 8508-1:2006

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(参考)道路工事機械一覧表及び図解 ·········································································· 25

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8508-1:2006

道路工事機械−安全−

第1部:一般要求事項

Mobile road construction machinery-Safety-

Part 1: Common requirements

序文 この規格は,JIS B 9700-1, 機械の安全性−基本概念,一般原則−第1部:基本用語,方法論のまえ

がきに示すタイプC規格(個別機械安全規格)である。

1. 適用範囲 この規格は,道路工事機械(以下,機械という。)に対する一般安全要求事項について規定

する。この規格を適用する代表的な機種については,附属書5に示す。

この規格群の他の部では,この規格(第1部)の要求事項は繰り返さず,当該機械に対する要求事項を

追加又は置き換えをしている。

この規格群の他の部の特定要求事項は,この規格(第1部)のそれぞれの要求事項より優先する。

この規格群の他の部で扱わない機械に対しては,この規格(第1部)を適用する。

この規格は,機械が製造業者の意図し,かつ,予見した条件の下に使用されたときに,直接かかわる重

大な危険源のすべて(附属書1参照)を考慮しており,それらから起こるおそれのある危険を除去し,又

は低減するための方策を具体的に示している。

備考 公道を走行する機械は,国及び地方自治体の定める道路交通関連法規に適合しなければならな

い。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS A 8301 土工機械−整備用開口部最小寸法

JIS A 8302 土工機械−運転員・整備員の乗降,移動用設備

JIS A 8307 土工機械−防護装置の定義及び仕様

JIS A 8310 土工機械−操縦装置等の識別記号

JIS A 8311 土工機械−運転席の視界測定方法とその評価基準

JIS A 8312 土工機械−安全標識及び危険表示図記号−通則

JIS A 8313 土工機械−製品識別番号(PIN)

JIS A 8314 土工機械−ホイール式機械−かじ取り装置要求事項

JIS A 8315 土工機械−運転員の身体寸法及び運転員周囲の最小空間

JIS A 8316 土工機械−電磁両立性(EMC)

2

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS A 8318 土工機械−座席基準点(SIP)

JIS A 8323 土工機械−運転席及び整備領域−端部の丸み

JIS A 8326 土工機械−運転座席−寸法及び要求事項

JIS A 8327 土工機械−機械装着前後進警笛−音響試験方法及び性能基準

JIS A 8330-2 土工機械−運転室内環境−第2部:空気ろ過試験

JIS A 8330-3 土工機械−運転室内環境−第3部:運転室加圧試験方法

JIS A 8330-4 土工機械−運転室内環境−第4部:運転室換気,暖房及び又は空気調和試験方法

JIS A 8330-5 土工機械−運転室内環境−第5部:前面窓ガラスデフロスタ試験方法

JIS A 8331 土工機械−機械装着救出装置−要求事項

JIS A 8334 土工機械−取扱説明書−内容及び様式

JIS A 8340-1 土工機械−安全−第1部:一般要求事項

JIS A 8345 土工機械−キーロック始動装置

JIS A 8346 土工機械−車体屈折フレームの固定装置−性能要求事項

JIS A 8347 土工機械−劣化防止及び保管

JIS A 8407 土工機械−操縦装置の操作範囲及び位置

JIS A 8508-4 道路工事機械−安全−第4部:締固め機械の要求事項

JIS A 8910 土工機械−転倒時保護構造−試験及び性能

JIS A 8919 土工機械−操縦装置

JIS B 8370 空気圧システム通則

JIS B 9702 機械類の安全性−リスクアセスメントの原則

JIS B 9703 機械類の安全性−非常停止−設計原則

JIS B 9707 機械類の安全性−危険区域に上肢が到達することを防止するための安全距離

JIS B 9708 機械類の安全性−危険区域に下肢が到達することを防止するための安全距離

JIS B 9711 機械類の安全性−人体部位が押しつぶされることを回避するための最小すき間

JIS B 9960-1 機械類の安全性−機械の電気装置−第1部:一般要求事項

JIS C 60364-4-41 建築電気設備−第4-41部:安全保護−感電保護

JIS C 60364-5-55 建築電気設備−第5-55部:電気機器の選定及び施工−その他の機器

JIS C 0920 電気機械器具の外郭による保護等級(IPコード)

JIS D 0006-1 土工機械−エンジン−第1部:ネット軸出力試験方法

JIS D 1201 自動車,及び農林用トラクタ・機械装置−内装材料の燃焼性試験方法

JIS K 6347-1 液化石油ガス用ゴムホース(LPGホース)−第1部:自動車,一般設備及び一般家庭

用

JIS Z 9104 安全標識−一般的事項

JIS B 9700-1 機械類の安全性−設計のための基本概念,一般原則−第1部:基本用語,方法論

JIS B 9700-2 機械類の安全性−設計のための基本概念,一般原則−第2部:技術原則

ISO 12509:1995 Earth-moving machinery−Lighting,signalling and marking lights,and reflex-reflector

devices

ISO/DIS 15998:2003 Earth-moving-machinery−Machine control systems (MCS) using electronic

components −Performance criteria and tests

3

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3. 定義 この規格で用いる主な用語の定義は,次による。

この規格の中で引用した日本工業規格(以下,JISという。)及びISO規格に用いられている定義も,同

様にこの規格でも有効である。

3.1 道路工事機械 道路の路盤及び舗装盤の建設,維持及びマーキングに用いる機械類。その代表例につ

いては,附属書5に示す。

3.2 運転質量 製造業者が指定するキャブ,転倒時保護構造(ROPS)などのほか,標準装備品を装備し,

規定量の燃料,水及び油類を入れた本体の質量に,運転員の質量(75 kg),バラストの最大質量及び散水

装置付きの場合は規定量の水の質量を加えた質量。

3.3 ホールド・ツー・ラン制御装置 制御装置を起動している間だけ,運転機能が継続される機器。制御装

置を離すと,機械の動作が自動的に危険のない状態に復帰する。

3.4 非搭乗形機械 ハンドガイド式又は遠隔操縦式の自走式道路工事機械。

4. 重大な危険源のリスト 附属書1による。

5. 安全要求事項及び/又は安全方策

5.1

一般 機械は,この規格の安全要求事項及び/又は安全方策に適合しなければならない。

更に,リスクアセスメントの結果,その機械に附属書1に掲げた重大な危険源のリストにない新たな危

険源が存在する場合は,JIS B 9700-1及びJIS B 9700-2に従って設計する。

備考 重大な危険源とは,リスクアセスメント(JIS B 9702参照)を設計者・製造業者が行った際に,

直接関連するものとして特定され,リスクを除去又は減らすために具体的な行動が求められる

危険源をいう。

5.2

運転席及び整備箇所へのアクセス装置 アクセス装置は,JIS A 8301,JIS A 8302及びJIS A 8323に

適合しなければならない。

運転席への昇降設備及びプラットフォームは,垂直高低差が1 mを超える場合は,手すりを備えなけれ

ばならない。運転席へのアクセス装置における最低ステップの地上からの高さは,600 mmを超えて設け

てはならない。

すべてのアクセス設備の表面は,防滑でなければならない(JIS A 8302の3.6及び5.5参照)。

5.3

運転席

5.3.1

一般 定格出力30 kW(JIS D 0006-1参照)以上の機械は,キャブを装着できるよう設計及び製造

しなければならない。

5.3.1.1

最小空間 運転員周囲の最小空間は,JIS A 8315による。最小空間は,運転員にとって安全,か

つ,快適に,便利な作業姿勢で,機械の運転に必要なすべての動きが行われる大きさとする。

最小空間及び運転席における操縦装置は,JIS A 8407で規定した要求事項を満たさなければならない。

5.3.1.2

エンジン排気 エンジンの排気装置は,排気ガスを運転員及びキャブの空気取り入れ口から離れ

る方向に排出する。

5.3.1.3

床材 運転席の床材は,防滑とする(5.2参照)。

5.3.1.4

取扱説明書の保管場所 機械には,できる限り,取扱説明書を保管するための収容場所を,運転

席の近くに備える。

5.3.2

キャブ付き運転席 キャブ付き運転席の場合,そのキャブは,次の要求事項を満たさなければなら

ない。

4

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.3.2.1

耐候性 キャブは,予見し得る環境条件及び厳しい気候条件から運転員を保護できるよう,必要

に応じて,例えば,調整機能付き暖房及び換気装置,窓用デフロスタ及びキャブの加圧装置を,装着でき

るようになっていなければならない。

5.3.2.2

鋭端部 キャブ内の運転員の作業空間,例えば,天井,内壁,計器盤,及び運転席へのアクセス

などには, 鋭利な端部,又は鋭い角部及び鋭い隅部が存在してはならない。隅部の半径及び端部の丸みは,

JIS A 8323の規定によって,鋭端部を排除する。

5.3.2.3

通常出入口 キャブには通常出入口を備えていなければならず,その寸法はJIS A 8302の図4及

び表4による。

5.3.2.4

非常用出口 キャブがただ一つの出入口しか備えていない場合,それがある面とは別の面に非常

用出口を備え,かつ,JIS Z 9104に従った標識を表示しなければならない。窓又は他の扉が簡単に開けら

れる又は取り除くことができれば,それでもよい。適切な大きさのガラス板を破ることも,非常用出口と

同等とみなすことができる。この場合は,ガラス板を破るハンマをキャブ内に備えなければならない。天

窓は,非常用出口としても使うことができる。

非常用出口の寸法は,JIS A 8302の表4による。

5.3.2.5

扉,窓及び覆い 扉,窓及び覆いは,開けた状態又は閉めた状態を保持でき,かつ,意図しない

勝手な動きが生じてはならない。上下に分割された扉の場合,施錠装置は固定式で,上部扉の内側になけ

ればならない。

開いた状態で固定した扉及び窓は,機械を意図した運転中に,機械の主要外形寸法を超えてはならない。

天窓を含めて窓は,安全ガラス又はJIS R 3211で規定した性能と同等以上の他の材料を使用する。

機械の設計で配慮したすべての走行方向に対し,前窓には,電動ワイパー,ウォッシャ及びくもり止め

を備える。

5.3.2.6

室内照明 キャブには,運転席を照明し,暗やみ(闇)でも取扱説明書が読めるように,固定さ

れた室内照明装置を備えなければならない。

5.3.2.7

暖房及び換気装置 暖房及び換気装置を備えている場合,次のいずれかに適合しなければならな

い。

− JIS A 8330-4の7.2(最低空気調和性能),8.2(最低暖房能力)及び9.2(最低換気能力)で規定する

要求事項。

− 予想される大気温度において,キャブ内の空気温度を上げ,+18°Cに保つ能力をもつ。暖房装置

は,最低限30分以内に⊿T 25 ℃上昇させる能力をもつものとする。

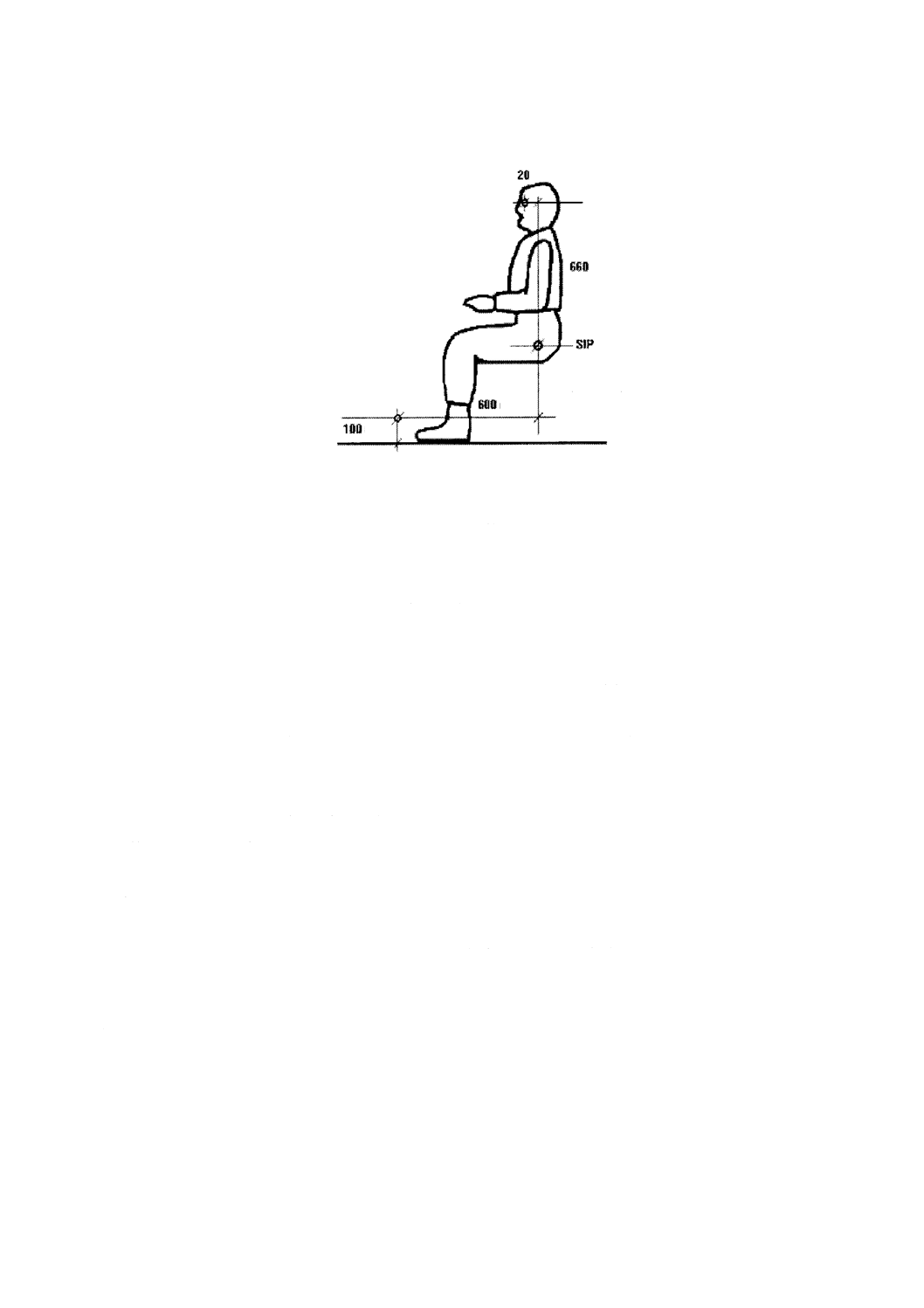

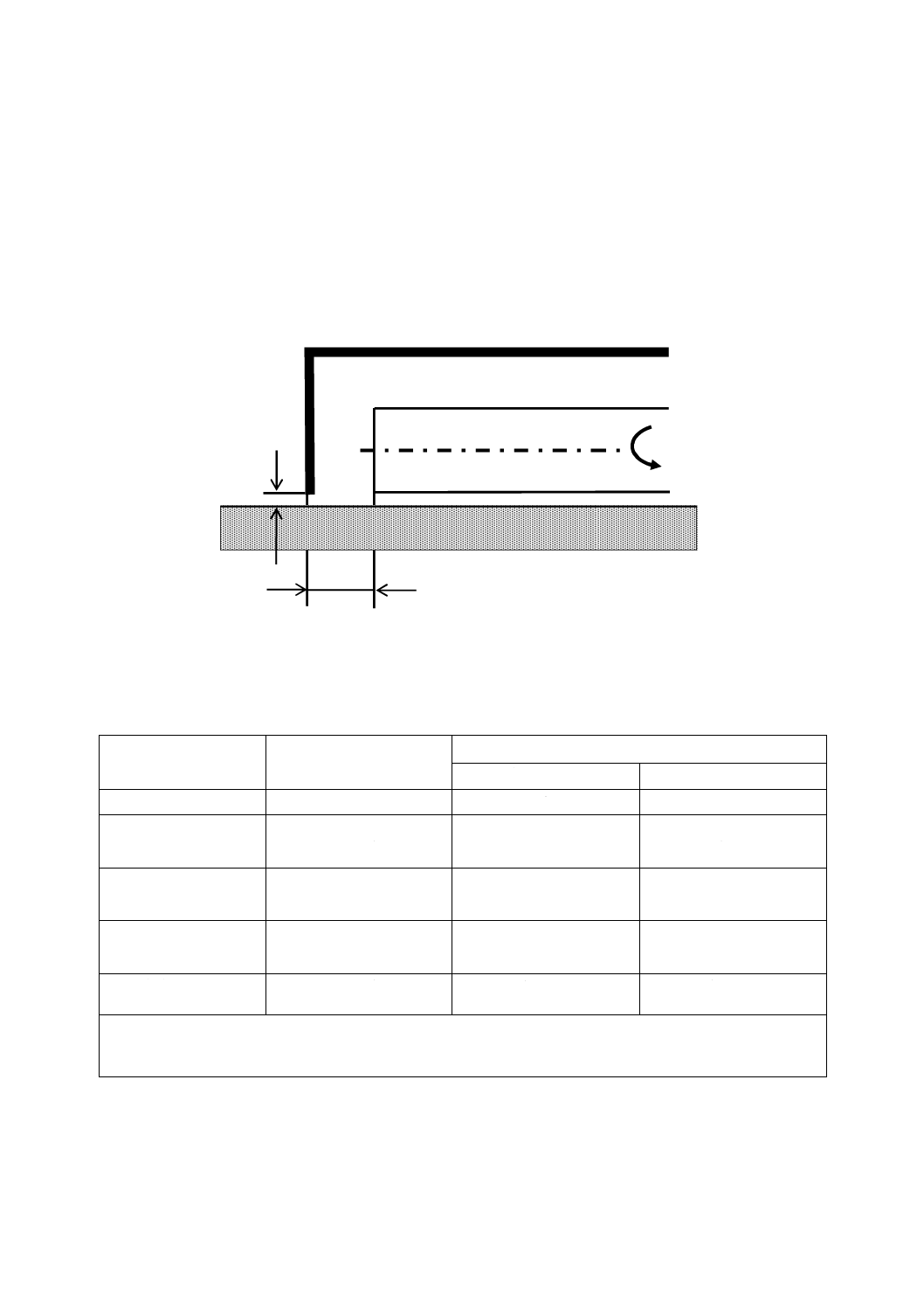

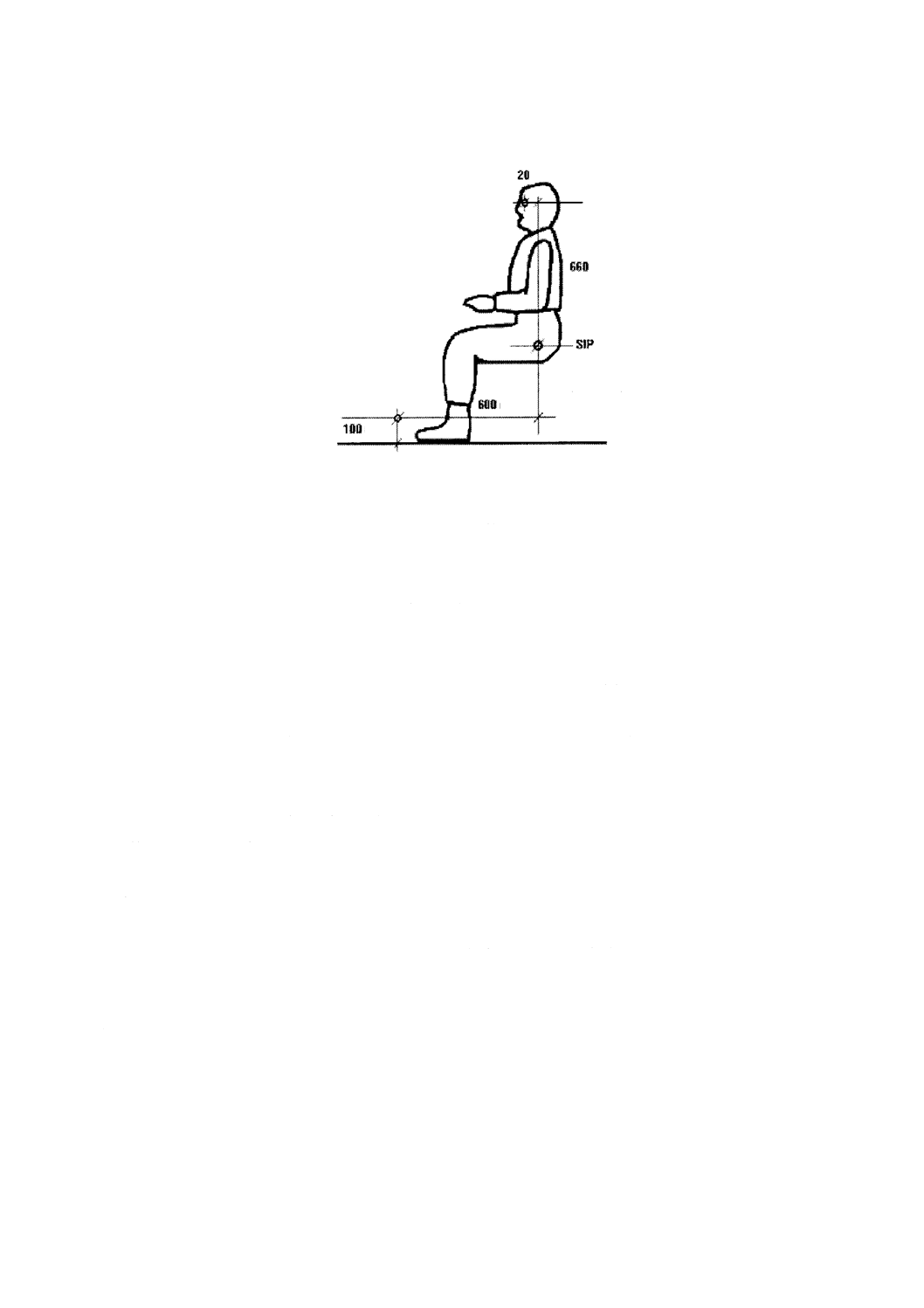

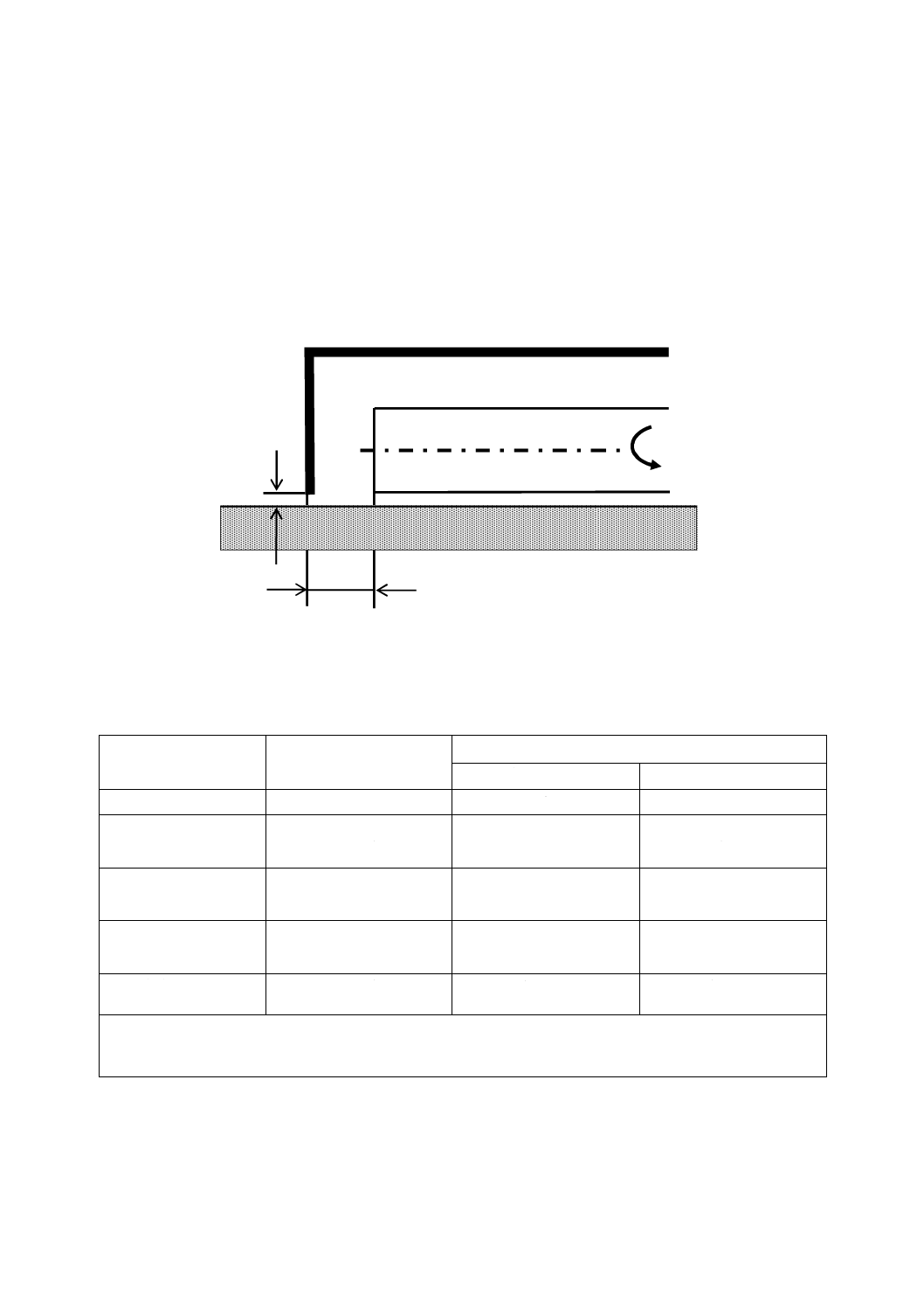

暖房装置の能力の測定は,次のとおりSIPを通り機械の前後軸に平行な垂直面内に位置する3点で行う

(図1参照)。

― JIS A 8318で規定するSIP

― JIS A 8311に規定するフィラメント位置の中間点(SIPより上方660 mm及び前方20 mm)

― 床面の上100 mm及びSIPを通る垂直軸の前方600 mm

5

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 1 測定点の位置

又は代替方法として,暖房能力を製造業者が定める計算方法によって求めてもよい。

換気装置は,キャブにフィルタを通した新鮮な空気を,1人当たり最小限20 m3/h供給する能力をもつ。

運転環境条件からフィルタが必要な場合,そのフィルタはJIS A 8330-2に従って試験する。

備考 フィルタエレメントの選択は,運転環境条件による。

5.3.2.8

デフロスタ デフロスタは,暖房装置の利用,特設のデフロスタ装置の設置などによって,窓の

凍結を解凍する能力を備えたものとする。その試験方法は,JIS A 8330-5による。

5.3.2.9

加圧装置 キャブが加圧装置を備えている場合,その装置はJIS A 8330-3に従って試験し,少な

くとも50 Paの内部気圧を供給できるものとする。

5.4

運転座席 運転員が着座して運転する機械は,意図するすべての運転条件で機械を操縦できる位置

に運転員を保持する調整式座席を備えなければならない。

寸法及び調整代は,JIS A 8326の規定による。

緩衝装置を備えている場合,運転員の体重が少なくとも55〜110 kgまで,いかなる工具も使わずに座席

の調整ができなければならない。

5.5

操縦装置及び計器類

5.5.1

一般 主要な操縦装置(レバー,ペダル,スイッチなど)及び計器類は,次の要求事項を満たすよ

う適切に選択し,設計,製造及び配置しなければならない。

a) 操縦装置及び計器類は,JIS A 8315,JIS A 8407及びJIS A 8919に合致し,容易に手足が届く。

b) 操縦装置及び計器類は,運転席で明確に識別され(JIS A 8310参照),かつ,取扱説明書の中で説明す

る。

c) 機能を起動する操縦装置の操作方向及び計器類は,いかなるときも可能な限り意図した効果が得られ

るか,又はその分野で一般的な方法と一致する。

5.5.2

操縦装置

5.5.2.1

中立位置 すべての操縦装置は,運転員が手を離したとき中立位置に戻らなければならない。た

だし,次のような機械又は作業機能で他の方法が要求される場合は除く(JIS A 8919の5.3参照)。

― 常時作動するもの

6

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

― 自動的に作動するもの

― 機能上デテント位置をもつもの

5.5.2.2

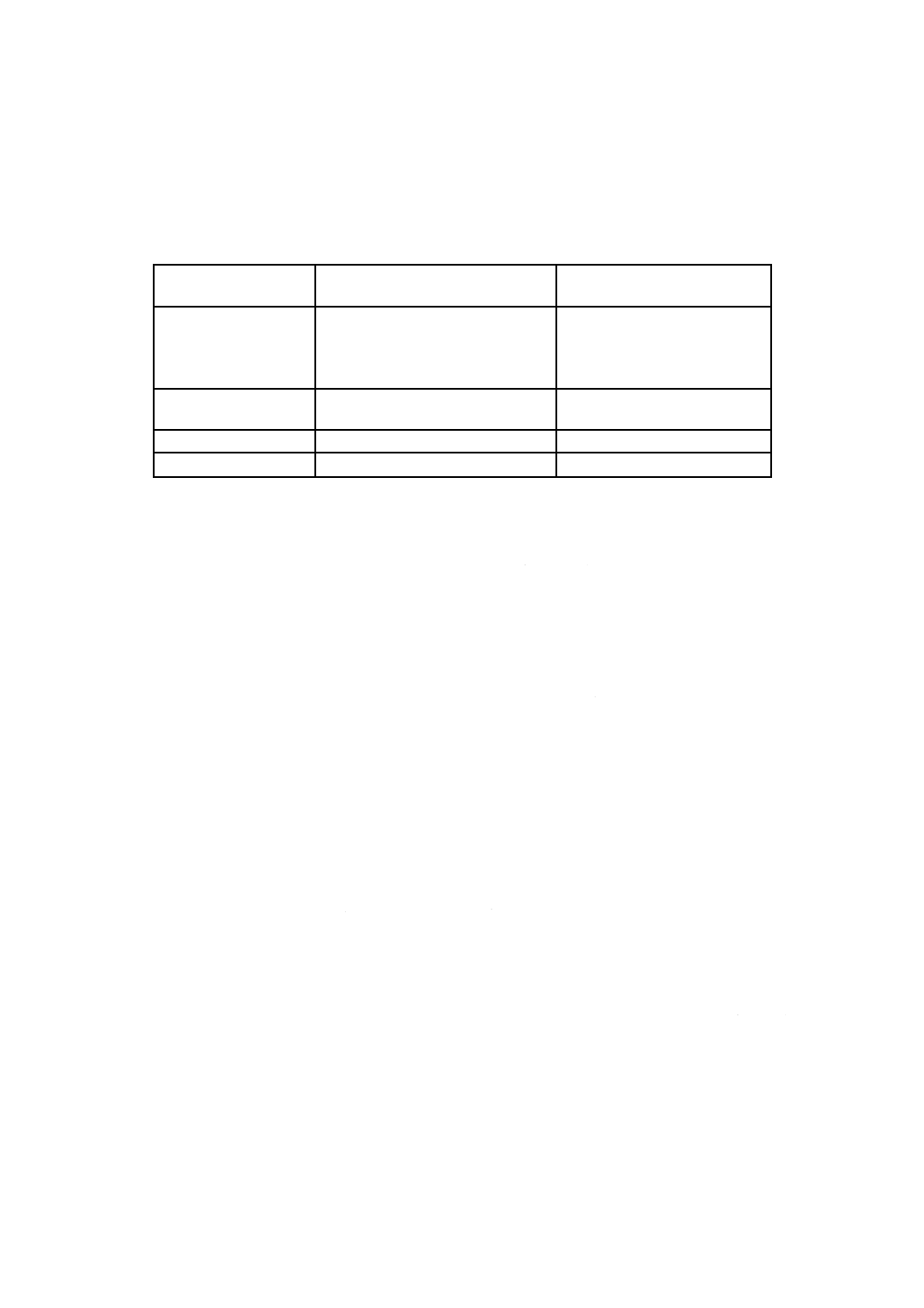

操作力 操縦装置の操作力は,表1の値を超えてはならない(JIS A 8919の6.参照)。

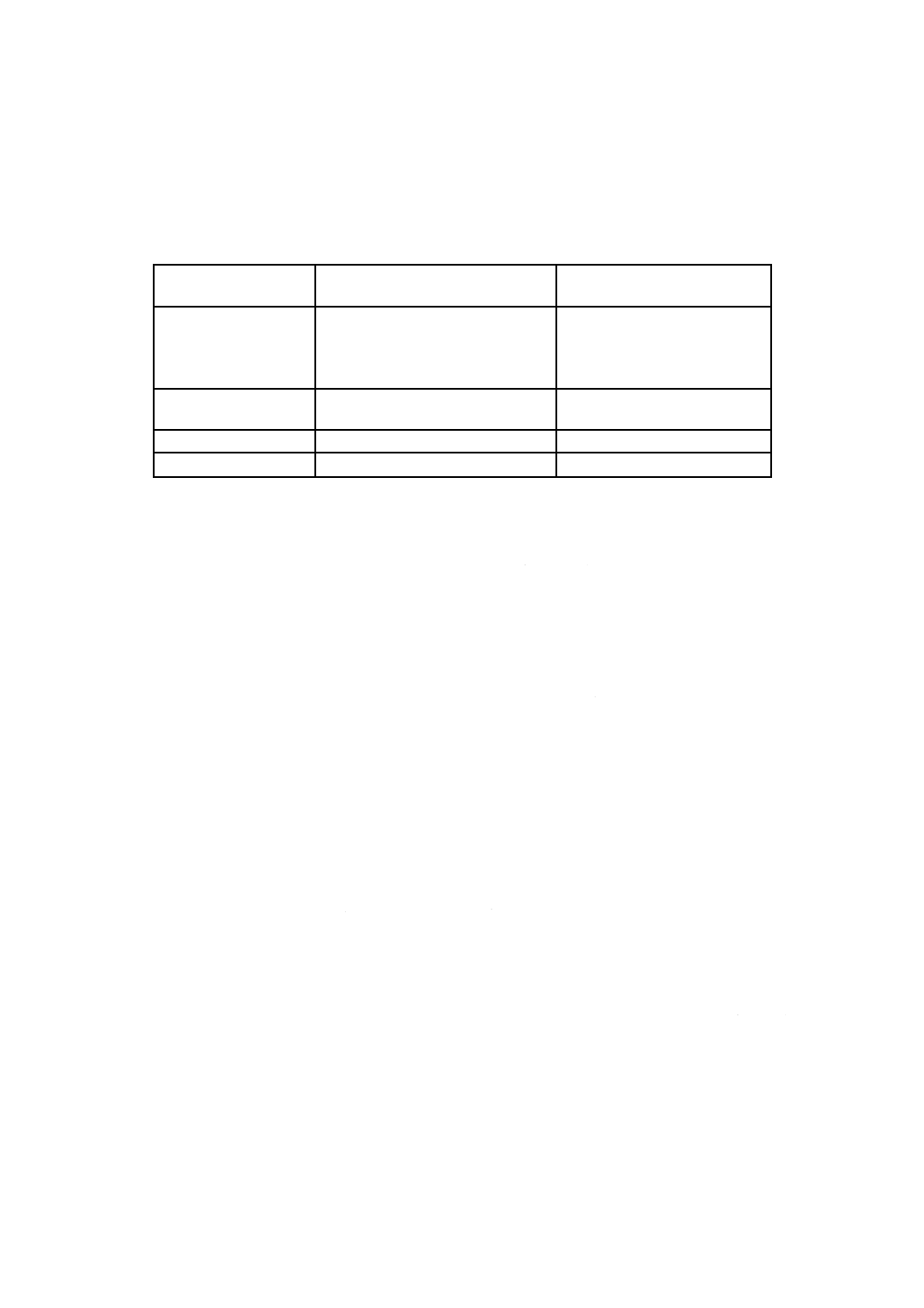

表 1 操作力

操作手段

操縦装置

最大操作力

N

手

前後方向レバー

左右方向レバー

上方向レバー

下方向レバー

230

100

400

300

足

ペダル

前後踏み込みペダル

450

230

つま先

ペダル

90

指先

レバー又はスイッチ

20

5.5.2.3

高温表面上又はその近くにある操縦装置 操縦装置は,外気温度が25 ℃において,45 ℃より熱

くなってはならない。また,やけどを予防するよう高温領域から十分に離れていなければならない。

5.5.2.4

不注意による起動 操縦装置は,特に運転員が運転席に乗り降りするとき,誤って動かすことに

よって危険を引き起こすリスクを最小にするよう配置するか,動かないようにするか,又は防護しなけれ

ばならない。

例えば,キーボード操作のように,一つの操縦装置が幾つかの機能を担うよう設計,及び製造されてい

る場合,運転機能を明確に識別しなければならない。

5.5.2.5

搭乗形機械の走行制御 搭乗形機械において, 機械上の運転席からではなく, 地上から走行等

の操作が行われるリスクがある場合は,そのリスクを最小にする方策(例えば,キャブ付き, レバーロッ

ク,ガード,インターロック装置などによる防護)を取り付けなければならない。

5.5.2.6

ペダル ペダルは,適切な大きさ,形状をもち,周囲のすき間も十分にあり,防滑表面をもち,

かつ,清掃が容易でなければならない。

5.5.2.7

意図しない動き 例えば,ドリフト(勝手な動き)及び/又はクリープ(じわじわした動き)に

よって機械,作業装置又はアタッチメントが停止状態から動き,周囲の第三者に危険を及ぼすことがあっ

てはならない。

追加の要求事項については,JIS A 8508の規格群の当該機種の部による。

5.5.2.8

遠隔操縦 遠隔操縦装置の操作は,機械上の操縦装置の機能と同じであり,かつ,遠隔操縦形機

械は,JIS A 8340-1の附属書3に規定する要求事項を満たさなければならない。ただし,JIS A 8340-1の附

属書3の3.14.1に規定する無線操縦形機械の走行速度は,6 km/hと置き換えて適用する。

5.6

視界 機械は,走行及び作業領域について,運転員が運転席からJIS A 8311に従った視界が得られ

るよう設計しなければならない。機械の構造によってJIS A 8311に従った視界が得られない場合は,適切

な補助手段[例えば,ミラー,超音波装置,CCTV(閉回路形テレビジョン)など]を備えなければなら

ない。

5.7

始動

5.7.1

中立始動 電気式,空圧式又は油圧式のエンジン始動装置を備えた機械は,危険な動作が発生し得

7

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ない状態でない限り,エンジンが始動できない中立始動機能を備えていなければならない。

5.7.2

第三者の始動防止 機械は,第三者がエンジンを始動し,運転することを防止するような設計をし

なければならない。

備考 電気式始動装置の場合,次の方法の一つによって防ぐことができる。

− キャブの施錠

− 始動スイッチのカバーに施錠

− キーロック始動装置(JIS A 8345参照)

− バッテリ絶縁スイッチの施錠

5.7.3 始動時の危険防止 エンジンの始動装置は,運転員を始動時に起こる危険から防護するよう設計し,

配置しなければならない。

備考 このことは,例えば,次の方法によって達成される。

− 電気式始動

− 空圧式始動

− 油圧式始動

− ばね張力による始動

− ハンドル始動

始動用ハンドルは,附属書2に適合しなければならない。取出し容易なハンドルの保管設備,例えば,

保持用ブラケットを備える。

始動装置の適切な使用方法を取扱説明書に記述しなければならない。

5.8

走行及び停止

5.8.1

走行 非搭乗形機械の走行速度は,6 km/hを超えてはならない。ハンドガイド式機械の後進速度は,

2.5 km/h以下でなければならない。

下り坂を降りるとき,機械の走行速度は,当初設定した変速レバーの位置における速度より2 m/minを

超えて増速してはならない。

5.8.2

ブレーキ装置 機械は,製造業者が予見し得るすべての作業,負荷,速度,地勢及び斜面の状況,

並びに通常遭遇する状態において,有効な常用ブレーキ,二次ブレーキ及び駐車ブレーキを備えなければ

ならない。

追加の要求事項ついては,JIS A 8508規格群の当該機種の部による。

5.8.3

非常停止 機械にはすべての危険な機能を停止する非常停止装置を,JIS A 8407に規定する快適領

域に備えなければならない。非常停止は,JIS B 9703の要求事項に適合しなければならない。

5.8.4

ホールド・ツー・ラン制御装置 走行速度が0.5 km/hを超えるすべてのハンドガイド式機械に,走行

用のホールド・ツー・ラン制御装置を備えなければならない。

5.9

操向装置 機械は,定格速度において安全に操向できる操向装置を備えなければならない。

操向装置の操作方向は,意図した操向の方向と一致しなければならない。

走行速度が20 km/hを超える搭乗形のゴムタイヤ式機械の操向装置は,JIS A 8314に適合しなければな

らない。

5.10 照明,信号灯,表示灯,及び反射器 照明,信号灯,表示灯,及び反射器は,ISO 12509の該当する

項目に適合しなければならない。

5.11 防護

5.11.1 一般 機械の運転,整備及び分解中の化学的な危険源を最小にする安全予防措置について,取扱説

8

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

明書に記述しなければならない。もし,汚染された環境の中で機械を使用しなければならない場合は,運

転員を保護する特別予防措置(空気清浄化フィルタ装置,キャブ加圧装置,保護具など)を備えるものと

する。

5.11.2 高温部 通常出入口,運転席及び整備領域の近傍において,運転中高温となる部分は,それら高温

部及び/又は表面によってやけどするリスクを最小とするよう設計し,製造し,配置し,又は防護装置を

備えなければならない。

追加の要求事項については,JIS A 8508の規格群の当該機種の部による。

5.11.3 ガード及びシールド ガード及びシールドは,JIS A 8307に適合し,その場所にしっかりと保持し,

危険領域及び危険部分へのアクセスを防止するよう設計しなければならない。

可動部と防護装置との安全距離については,JIS A 8307による。

防護設備の開口部と可動部との距離は,JIS B 9707及びJIS B 9708の附属書Aに適合しなければならな

い。

h≦200 mmの場合は,附属書3による。

押しつぶしの危険源を避けるには,JIS B 9711を考慮する。

備考 使用する安全標識は,7.1による。

5.11.3.1 固定式ガード まれにしかアクセスする必要のない場合は,固定式ガードを取り付けてもよい。

そのガードの固定方法は,工具又はかぎ(鍵)だけで脱着できる構造でもよい。

5.11.3.2 可動式ガード 頻繁にアクセスする必要がある場合は,可動式ガードを取り付けてもよい。それ

らのガードは,開けたときでも,できる限り機械に取り付いたまま残らなければならない。

ガード及びシールドは,開けたままの状態で最大風速8 m/sでも確実に保持できる支持装置(例えば,

ばね,ガスシリンダ)と共に取り付ける。

5.11.4 車体屈折フレームの固定装置 車体屈折式機械は,整備中及び/又は輸送中に機械が意図せずに屈

折するのを防止するため,JIS A 8346の要求事項に適合した強固な固定装置を車体に備えなければならな

い。

5.12 被加圧部

5.12.1 配管,フィッテング及びホース 配管,フィッテング及びホースは,それらが機械的な及び/又は

熱による損傷を受けないような方法で設置しなければならない。ホース及びフィッテングは,フレームの

内側に配置したものを除き,目視で点検できるものとする。運転席の近傍(運転員から1 m以内の距離)

を通る5 MPaを超える圧力及び/又は50 ℃を超える温度の流体を含む被加圧機器類は,それらの欠陥及

び/又は破損した場合,運転員を防護するよう配置するか,又は覆いをしなければならない。

噴出する液体をそらすことができる部品又は構成部品は,いずれも十分な防護装置とみなすことができ

る。

5.12.2 燃料タンク 燃料タンクは,塑性変形又は漏出することなく30 kPaの内圧に耐えるものとする。

燃料タンクがポリマー材料でできている場合は,JIS A 8340-1の附属書6に従った耐火性能をもつもの

とする。

5.12.3 圧力容器 単純圧力容器は,JIS B 8370の6.3に従って設計し,試験する。

5.12.4 作動油タンク 作動油タンクは,圧力容器とはみなさない。

5.13 電気及び電子装置

5.13.1 一般 電気構成部品及び導線は,機械の意図した用途において,環境条件にさらされることによっ

て劣化の原因となる損傷を受けないような方法で取り付ける。電気構成部品の絶縁材は,難燃性をもたせ

9

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ることが望ましい。フレーム,隔壁などを貫通する通し配線は,すりむけないよう防護する。

過電流防護装置によって防護されていない電気配線/ケーブルは,燃料又は引火性ガスを含む配管及び

ホースに直接接触する形で縛り付けてはならない。

関連部品には,JIS B 9960-1を適用する。

備考 電子構成部品の安全機能に関する参考規格として,ISO/DIS 15998がある。

5.13.2 防護等級 電気及び電子構成部品の配置及び/又は取付けには,次の防護等級を満たさなければな

らない。

a) 機械の外側に配置されるか又は外部環境に直接さらされるすべての構成部品は,IP55(JIS C 0920参

照)に相当する最低限の防護等級をもつ。

b) 運転室内に取り付けられているか又は外部環境に対して防護されているすべての構成部品に対し,予

見し得る状況下において正しく機能が発揮できるよう防護処置がとられている。

5.13.3 過電流防護装置 すべての電気設備は,始動モータを除き,過電流防護装置(例えば,ヒューズ)

によって防護されていなければならない。

5.13.4 蓄電池 蓄電池は,換気のよい場所に堅固に取り付けなければならない。取付け位置はアクセスが

容易で,蓄電池の取り外しも容易であることが望ましい。

20 kg以上の蓄電池には,取っ手及び/又は握りが付いていなければならない。

蓄電池及び/又は蓄電池の取付け位置は,機械が転倒した場合においても,運転員が蓄電池液又は気化

した蓄電池液に冒されるリスクを最小にするよう設計・製造し,又は覆う。

プラスのコネクタは,絶縁材で覆う。

蓄電池ケーブルを蓄電池端子に正しく固定するよう,識別表示(例えば,+−の記号)する。

5.13.5 蓄電池の接続切り離し 蓄電池は,容易に接続切り離しできなければならない。もし,これが不可

能な場合は,容易にアクセスできる絶縁スイッチを備える。

5.13.6 電動機械 主要動力源として電力を用いる機械は,その動力源及びすべての電動装置において,JIS

B 9960-1の要求事項に適合しなければならない。

AC 50 V又はDC 120 Vを超える電源を内蔵する機械は,JIS C 60364-4-41及びJIS C 60364-5-55による。

5.14 電磁両立性(EMC) 機械は,JIS A 8316で規定する電磁両立性の要求事項に適合しなければなら

ない。

5.15 液化石油ガス装置 機械に搭載する液化石油ガス装置は,附属書4に適合しなければならない。

5.16 コンベヤ コンベヤには,人間を押しつぶし及びせん断の危険源並びに粉じん(塵)又は材料の飛

散によって起こる危険源から保護するため,安全ガードを備えなければならない。

5.17 騒音及び振動

5.17.1 騒音低減 機械は,できるだけ低騒音に設計,製造する。低騒音形・低振動形建設機械指定基準に

ついては,JIS A 8508の規格群の当該機種の部による。

5.17.2 騒音に関する情報 JIS A 8508の規格群の当該機種の部に規定する試験方法に従って測定した音

響パワーレベル及び運転席における騒音レベルを,取扱説明書に表示する。

5.17.3 振動低減 機械は,人体に伝達する振動をできるだけ低く抑えるよう設計・製造する。

追加の要求事項については,JIS A 8508の規格群の当該機種の部による。

5.17.4 手−腕への振動に関する情報 手−腕に伝わる振動の情報を取扱説明書に表示する。

5.18 火災予防 運転席の床,内装材,装飾材及び絶縁材は,耐火材で作る。燃焼速度は,JIS D 1201に

従った試験の結果が,200 mm/minを超えてはならない。

10

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.19 (機械の)救出,輸送,つり上げ及びけん引

5.19.1 (機械の)救出 救出用ワイヤ掛け位置は,JIS A 8331に従い,機械の前部及び/又は後部に備える。

ワイヤ掛け位置は,その許容力及び正しい使い方とともに取扱説明書に記述しなければならない。

5.19.2 固縛 機械を安全に輸送するために,例えば,トラック上に機械を固定する適切な固縛装置を備え,

かつ, その位置を機械の上に明確に表示しなければならない(JIS A 8310の番号2-29参照)。それらの位

置及び使用方法を取扱説明書に記述する。

5.19.3 つり上げ 安全な積込み,積降ろし及び輸送のための適切なつり上げ装置(取っ手,つり上げ目玉,

環など)を備えなければならない。運転質量40 kg以下の機械では,ハンドルをつり上げ装置とすること

ができる。

分解して輸送する重い機械の作業装置,構成部品及び本体のつり上げ方法を,取扱説明書に記載する。

つり上げ装置は,機械上で容易に識別できるようJIS A 8310の番号2-25で表示し,取扱説明書の中でそ

の位置を明記する。

5.19.4 けん引 運転質量が2 000 kgを超える機械には,危険区域の外へ引き出せるよう短い距離(<300

m)をゆっくりけん引できるけん引装置(フック,環,耳など)を備え,けん引の方法を取扱説明書に記

載する。

これらの救出,固縛,つり上げ及びけん引のための装置は,機械の構造上許されるなら同一であっても

よい。

5.20 警報装置 搭乗形機械には,機械の前面から7 m地点で,93 dB以上の音圧レベルをもち,運転席か

ら操作できる音響警報装置(ホーン)を備えなければならない。試験方法は,JIS A 8327による。

6. 安全要求事項及び/又は安全方策の検証 機械の設計及び製造において,この規格の要求事項が組み

込まれていることを検証する必要がある。次のいずれか一つ又はそれらの組合せによって,この事項を達

成しなければならない。

a) 計測

b) 目視による検査

c) 任意に,ある特定の要求事項に関する規格に規定された方法による試験

d) 計算

e) ウインドスクリーンなど購入した機器が要求規格どおりに製造されたという証拠書類など,製造業者

が保管すべき書類の内容の査定

7. 使用上の情報

7.1

警告表示 機械又は作業装置及び/又はアタッチメントが周囲の人間にとって潜在的に危険源を生

じうる時,JIS A 8340-1の附属書5に従った安全標識を機械にはり付けなければならない。車体屈折式機

械の屈折領域には,両側とも安全標識をはる。

安全標識の寸法は,JIS A 8312による。

標識に必要な補足説明は,取扱説明書と同じ言語で記述しなければならない。

7.2

取扱説明書 取扱説明書は,機械が使用される国の公式言語の一つで書かれ,機械と一緒に供給さ

れなければならない。取扱説明書は,別冊になっていてもよい。

取扱説明書の様式及び内容は,JIS A 8334及びJIS B 9700-2の6.5に従って作成する。

取扱説明書には,製造業者が供給できるアタッチメント(作業具)及び附属品も含めて,通常の条件下

11

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

における機械の意図した用途及び運転方法,アタッチメント及び附属品の正しい組立及び使用方法, 整備

の要領,安全装置,構成部品の点検要領などが記述されていなければならない。

用語,定義,単位及び記号は,関連するJIS及びISO規格による。

取扱説明書には,更に,次の情報が必要である。

− 機械の説明

− 計器類及び操縦装置の説明

− 保護装置の必要性

− 安全関連の技術データ

− よく訓練された,資格のある運転員の必要性

− 運転員及びその他の関係者は,機械を運転する前に取扱説明書を読んで熟知した方がよい旨の記述

− 機械周囲の危険区域の説明及び運転中すべての人が危険区域に立ち入らないことの忠告

− アタッチメントを含めた機械の安定性に関する安全規定

− 例えば,軟弱地,不整地,傾斜地など正規の領域から外れた条件下で機械を運転するときは,運転

員自身がその条件を判断しなければならないこと,及びそのために特殊な危険源が存在する場合は,

機械の使用者が予防措置を含め, その危険源の排除又は減じる方策を決めなければならないことの

記載

− 取扱い要領(例えば,意図したアクセス装置の使用方法,拘束装置の使い方)

− 特殊な危険源(例えば,頭上の電気活線,トンネル内用途及び汚染地域内)が存在する区域で運転

する場合の安全規定

− (機械の)救出,けん引及び輸送のための記述(ワイヤ掛け位置の明示など)

− 機械全体,重量物アタッチメント又は機械の構成部品のつり上げに対する安全規定

− 整備及び修理の安全規定

− 劣化防止及び保管のための説明(JIS A 8347参照)

− 近接危険源を回避するための記述

− 運転,整備及び分解中に起こり得る化学的な危険源を最小にするための安全警告

− 5.17.2に規定する次の騒音値

・運転室内騒音が70 dBを超える場合の等価騒音レベル。70 dBを超えない場合は,その旨を表示。

・運転室内の等価騒音レベルが85 dBを超える場合は,周囲に放射される音響パワーレベル

− 騒音低減が不可能で,運転員耳元騒音が85 dBを超える場合は,耳栓をすることの記述

− 5.17.4に規定する手−腕に伝わる振動値

7.3

機械への表示 個々の機械には,少なくとも次の情報を,読みやすく消えないように,表示しなけ

ればならない。

a) 製造業者名及び住所

b) 型式又はシリーズの呼称

c) 製造番号(例えば,JIS A 8313に従ったPIN)

d) エンジン出力(kW)(JIS D 0006-1による。)

e) その他車両系建設機械構造規格第15条に規定する事項

13

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

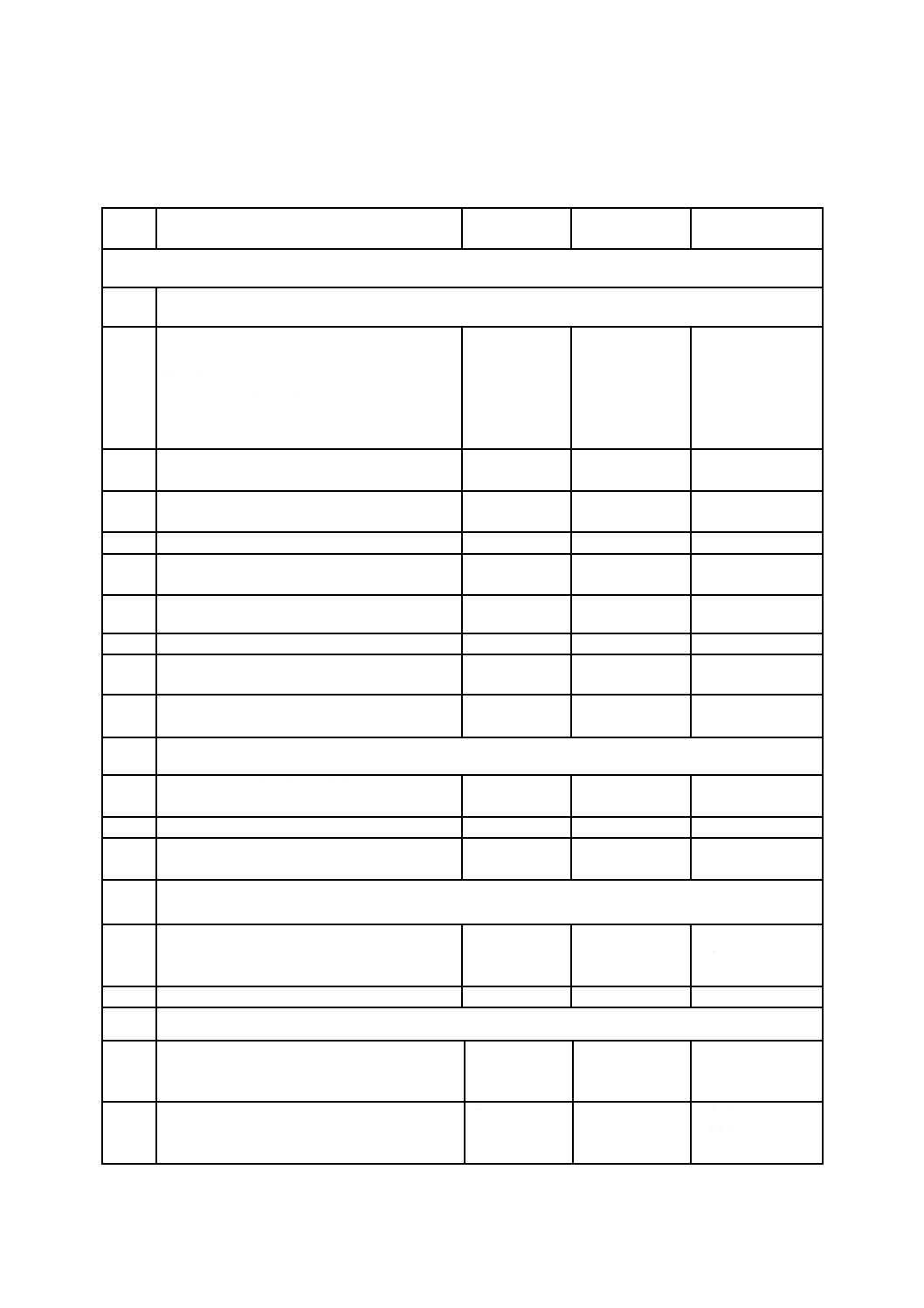

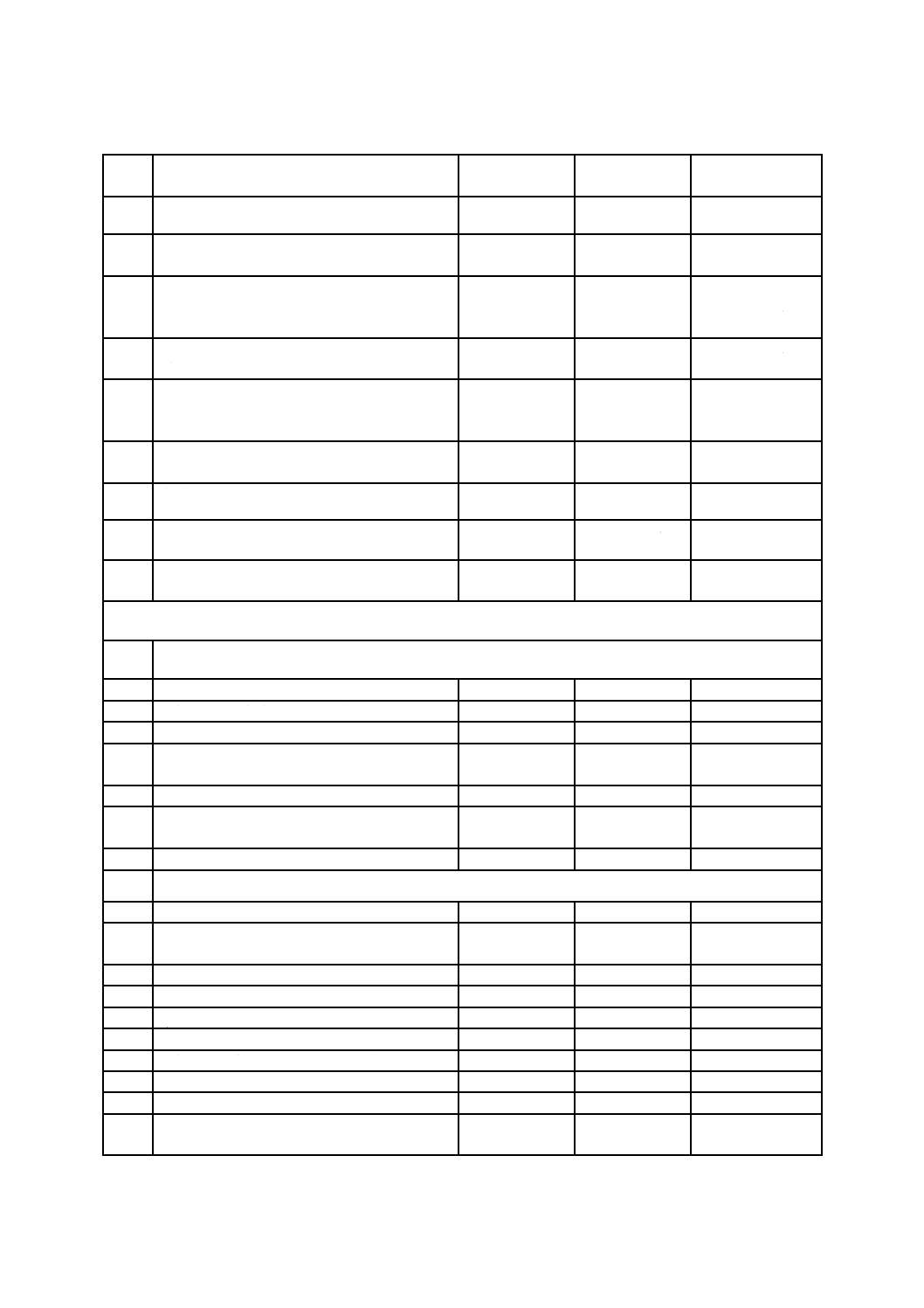

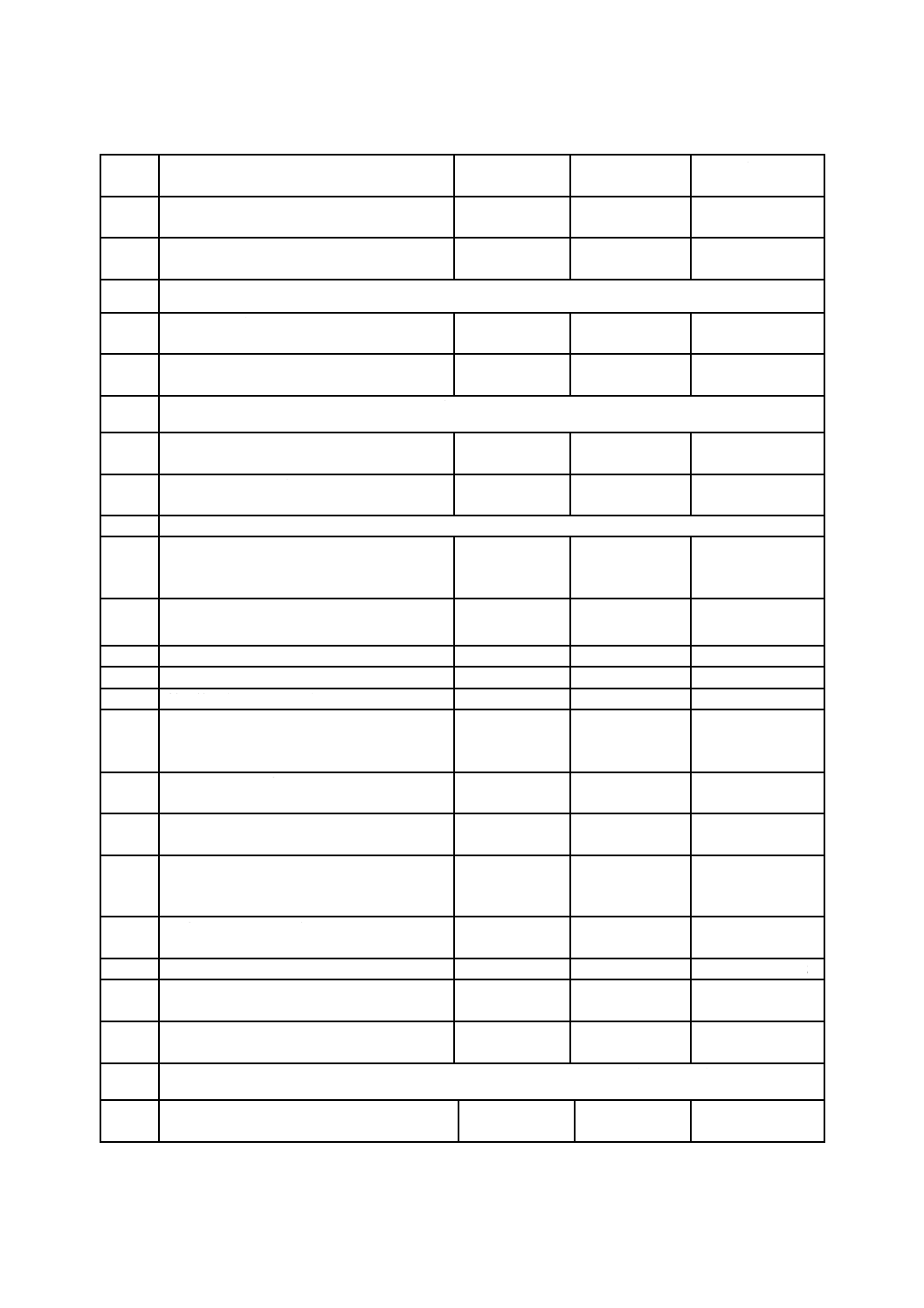

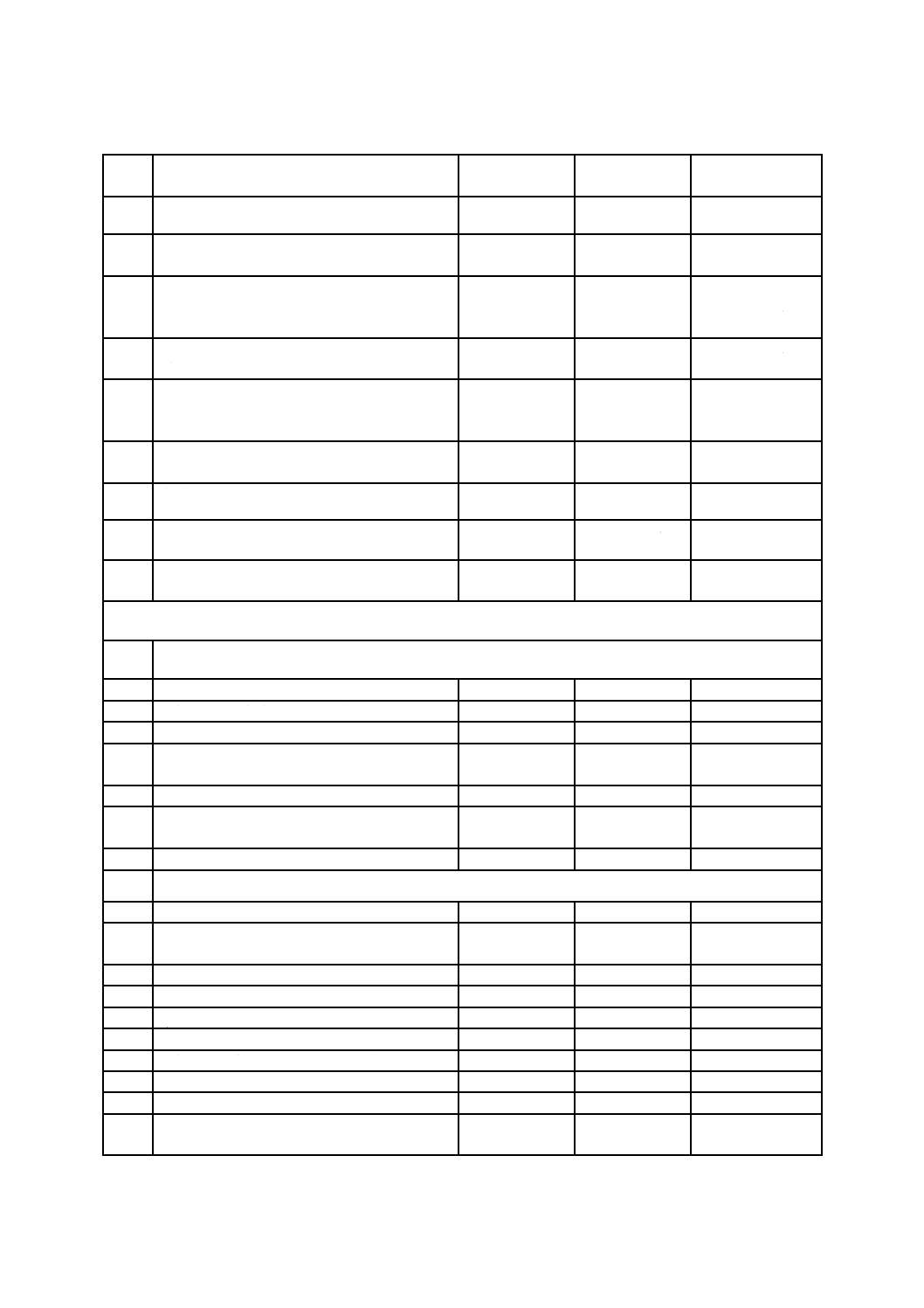

附属書1(規定)重大な危険源のリスト

番号

危険源

JIS B 9700-1

:2004

JIS B 9700-2

:2004

JIS A 8508-1

:2006

危険源,危険状態及び危険事象

1

機械的危険源・・次の事項から起こる。

−機械部品及び加工対象物の例えば,形状,相

対位置,質量及び安定性,質量及び速度,機械

的強度

−機械内部の蓄積エネルギー,例えば,弾力性

構成要素(ばね),加圧下の液体及び気体,真

空の影響

4.2.2

4.2.2

4.2

4.2.2, 4.10,

5.5.4

6.

5.12.1, 5.12.3

1.1

押しつぶしの危険源

4.2.1

4.2.1

5.3.2, 5.11.4,

5.16

1.2

せん断の危険源

4.2.1

4.2.1

5.3.2.2, 5.11.3,

5.16

1.3

切傷又は切断の危険源

4.2.1

5.3.2.2

1.4

引き込み又は捕そく(捉)の危険源

4.2.1

5.3.1.4 5.11.3,

5.11.4, 附属書3

1.5

衝撃の危険源

4.2.1

5.11.3, 5.11.4

1.6

突き刺し又は突き通しの危険源

4.2.1

5.3.2.2

1.7

こすれ又は擦りむきの危険源

4.2.1

5.12.1

1.8

高圧流体の注入又は噴出の危険源

4.2.1

4.10

5.12.1, 5.12.3,

5.13.4

2

電気的危険源・・次による。

2.1

充電部に人の接触(直接接触)

4.3

4.9, 5.2

5.13.3, 5.13.4,

5.13.5, 5.13.6

2.2

静電気現象

4.3

4.9

5.13, 5.14

2.3

熱放射,短絡,過負荷などから起こる溶融物の

放出,化学的影響などその他の現象

4.3

4.9

5.13

3

次の結果を招く熱的危険源

3.1

極度の高温若しくは低温の物体,材料に人が接

触し得ることによる火炎又は爆発,及び熱源か

らの放射によるやけど,熱傷,その他の傷害

4.4

5.11.2, 5.12.1,

5.15, 5.18

3.2

熱間又は冷間作業環境を原因とする健康障害

4.4

5.3.2.1, 5.3.2.7

4

次の結果を招く騒音から起こる危険源

4.1

聴力喪失(聞こえない),その他の生理的不調

(平衡感覚の喪失,意識の喪失など)

4.5

4.4.2, 5.4.2

4.3c), 4.4c)

4.8.4

5.17.1, 5.17.2,

7.

4.2

口頭伝達,音響,信号及びその他の障害

4.5

4.4.2, 5.4.2

4.3c), 4.4c)

4.8.4

5.17.1, 5.17.2,

5.20.1

14

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

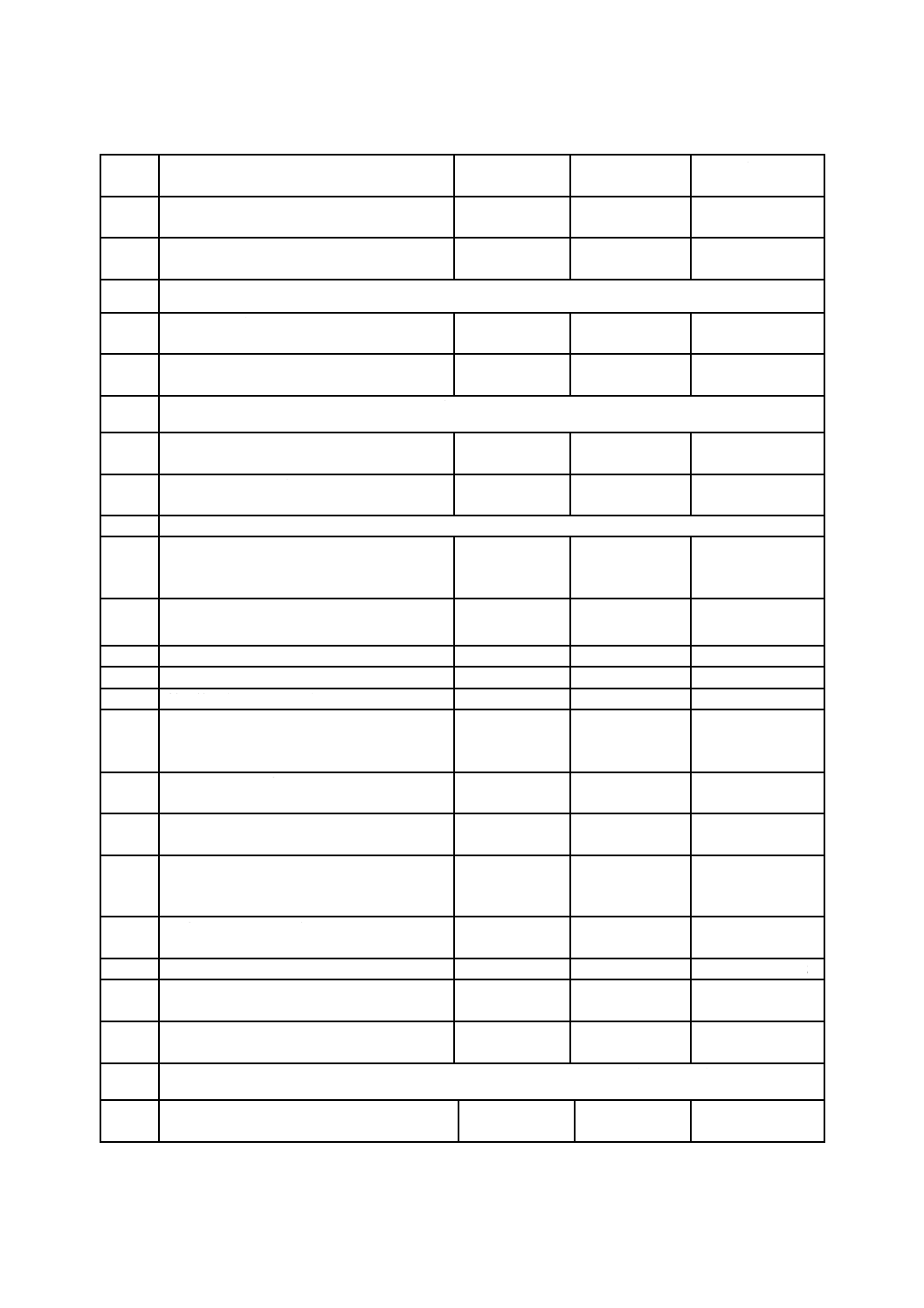

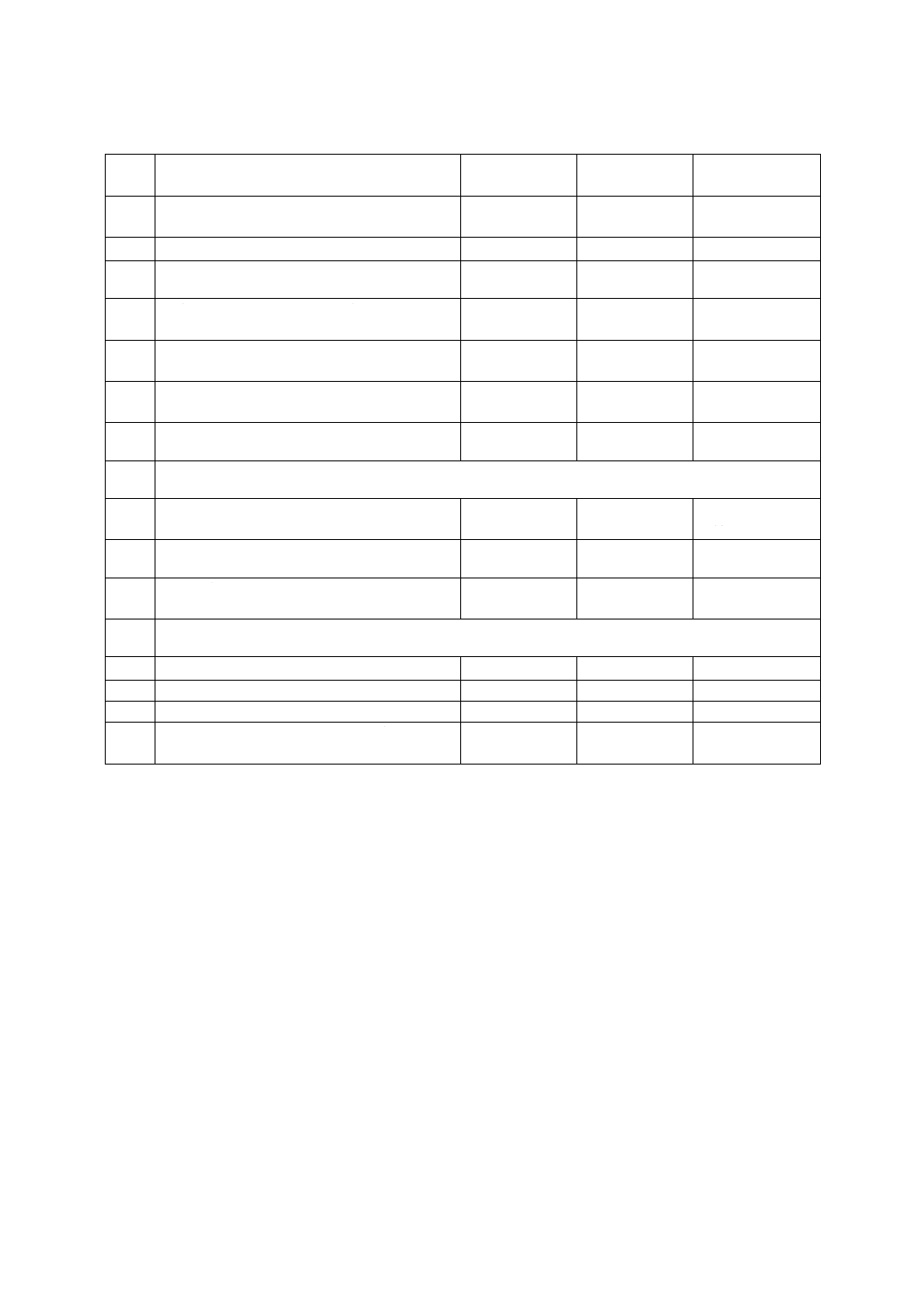

番号

危険源

JIS B 9700-1

:2004

JIS B 9700-2

:2004

JIS A 8508-1

:2006

5

振動から起こる危険源

5.4.3

5.17.3, 5.17.4,

7.

5.1

特に劣悪な姿勢と組み合わされるときの全身

振動

4.6

4.2, 4.3c),

4.8.4

6

放射から生じる危険源

6.1

低周波,無線周波放射及びマイクロ波

4.7

4.2.2, 4.3c)

5.4.5

5.14

6.2

赤外線,可視光線及び紫外線放射

4.7

4.2.2, 4.3c)

5.4.5

5.5.2.8

7

機械類によって処理又は使用される材料及び物質から起こる危険源

7.1

有害な液体,気体,ミスト,煙霧及び粉じん

(塵)との接触又はそれらの吸入による危険源

4.8

4.2.2, 4.3c)

5.4.4

5.3.1.2, 5.3.2,

5.15, 5.16

7.2

火災又は爆発の危険源

4.8

5.12.2, 5.15,

5.18

8

例えば次の項目から起こる危険源のように,機械類の設計時に人間工学原則の無視から起こる危険源

8.1

不自然な姿勢又は過剰な負担

4.9

4.7, 4.8.2,

5.5.6

5.31.1, 5.3.2,

5.4, 5.5.1,

5.5.2

8.2

手‐腕 又は 足‐脚 についての不適切な解

剖学的考察

4.9

4.8.3

5.3.1.1, 5.4,

5.5.1, 5.5.2

8.3

保護具使用の無視

4.8.7

5.11.1, 7.

8.4

不適切な局部照明

4.8.6

5.3.2.6, 5.10

8.5

精神的過負荷及び過小負荷,ストレス

4.9

4.8.1, 4.8.5

5.17, 7.

8.6

ヒューマンエラー及び人間挙動

4.9

4.5.2, 4.8

4.11.9,

4.11.10, 6.1

5.2, 5.5,

5.7〜5.9, 5.20

8.7

手動制御器の不適切な設計,配置又は識別

4.8.1, 4.8.7

4.11.8

5.5, 5.7,

5.8

8.8

視覚表示装置の不適切な設計又は配置

4.8.1, 4.8.8

6.2

5.5

8.9

安全の組込み原則の無視

5.3.2, 5.5,

5.7, 5.8,

5.19.7.

8.10

不適切なガード及び防護装置

3.25, 3.26

5.2, 5.3

5.3.2.1, 5.3.2.5,

5.11, 5.16

8.11

不適切な運転操作位置

4.9

4.8.7, 4.8.8

5.3, 5.4, 5.5

8.12

調整,補修及び保守整備場所並びにそれらへ

の接近の不適切な設計

3.3, 3.19

4.7, 4.11.12

4.15, 5.5.6

5.2

9

危険源の組合せ

4.11

5.2, 5.3.1,

5.3.2.2, 5.6

10

次の事項から起こる予期しない始動,予期しない超過走行/超過速度 (又は何らかの類似不調)

10.1

制御システムの故障/混乱

4.11.1, 4.12

5.5.4

5.5

15

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

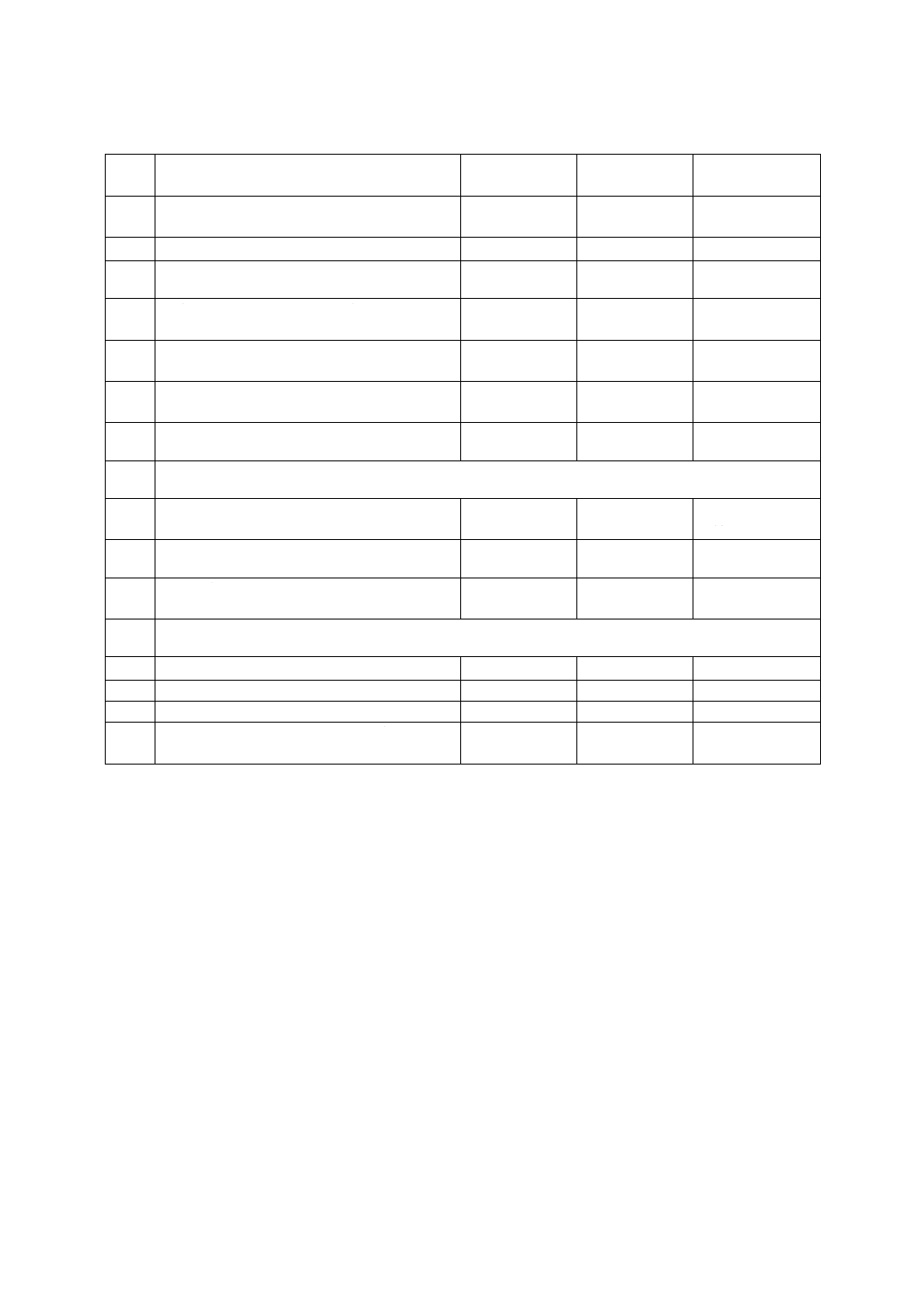

番号

危険源

JIS B 9700-1

:2004

JIS B 9700-2

:2004

JIS A 8508-1

:2006

10.2

電気設備に対する外部影響

4.11.11

5.13, 5.14

10.3

ソフトウェアのエラー

4.6

5.5, 5.13,

5.14

10.4

オペレータによるエラー(人間の特性及び能力

と機械類の不調和による。この表の番号8.7参

照)

4.9

4.8, 4.11.9

4.11.10,

5.5.2, 6.1

5.2, 5.5,

5.7, 5.8

11

機械を考えられる最良状態に停止させること

が不可能

4.11.3,

4.11.5, 5.5.2

5.5, 5.8

12

動力源の故障

4.11.2〜4.11.6,

4.12,

5.5.4

5.7, 5.13

13

制御回路の故障

4.11, 4.12,

5.5.4

5.5, 5.13

14

留め具のエラー

4.9

4.7, 6.5

5.12.1

15

落下又は噴出する物体若しくは流体

4.2.1, 4.2.2

4.3, 4.10

5.12

16

人の滑り,つまずき及び落下(機械に関係する

もの)

4.10

5.5.6

5.2, 5.3.1.3

移動性による追加の危険源,危険状態及び危険事象

17

走行機能に関連したもの

17.1

エンジン起動時の移動

4.11.2

5.7, 附属書2

17.2

運転位置に運転者がいない状態での移動

5.5.2.4, 5.5.2.5

17.3

すべての部品が安全位置にない状態での移動

5.5.2.4, 5.5.2.7

17.4

走行機能

5.5, 5.7,

5.8, 5.9

17.5

移動時の過大振動

4.6

5.17.3

17.6

減速,停止及び固定するための機械能力が不十

分

5.8

17.7

遠隔制御

5.5.2.8

18

機械上の作業位置(運転席含む)に関連したもの

18.1

運転及び作業位置に入出時の人の落下

5.5.6

5.2

18.2

作業位置における排気ガス/酸素不足

5.3.1.2, 5.11.1,

5.15

18.3

火事(運転室の可燃性,消化手段の欠如)

5.18

18.4

作業位置における機械的危険源

a)車輪に接触

5.2

5.11.3

b)転覆

5.2

18.5

運転及び作業位置からの不十分な視界

5.6, 5.3.2.8

18.6

不適切な作業又は運転用照明

5.10

18.7

不適切な座席

5.4

18.8

作業位置における騒音

5.17.1, 5.17.2,

7.

16

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号

危険源

JIS B 9700-1

:2004

JIS B 9700-2

:2004

JIS A 8508-1

:2006

18.9

運転及び作業位置における振動

4.5

5.17.3, 5.17.4,

7.

18.10

避難/非常口の不備

5.5.3

5.3.2.4

19

制御システムによるもの

4.11

19.1

エネルギー及び制御回路の不適切な設計

5.3

4.11.1

5.5, 5.7,

5.8, 5.13

19.2

手動制御器の不適切な配置

4.11.1

5.5.2, 5.7,

5.8

19.3

手動制御器及びその運転モードの不適切な設

計

4.11.1

5.5.2

20

機械の取扱いから起こるもの(安定性の欠如)

5.19.3, 7.

21

動力源及び動力伝達装置によるもの

21.1

エンジン及びバッテリから起こる危険源

4.11.1

5.7.3, 5.13.4,

5.13.5

21.2

機械間の動力伝達から起こる危険源

21.3

救出,輸送,つり上げ及びけん引から起こる危

険源

5.5.5

5.19

22

第三者から起こる又は第三者に及ぼす危険源

22.1

無許可の始動/使用

5.7.2

22.2

停止位置からのずれ動き

5.5.2.7

22.3

視覚又は聴覚警告手段の欠如又は不適切

5.20

23

運転者/オペレータに対する指示が不十分(取

扱説明書,標識,警告及び表示)

5.17.2, 5.17.4,

5.20, 7.

17

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

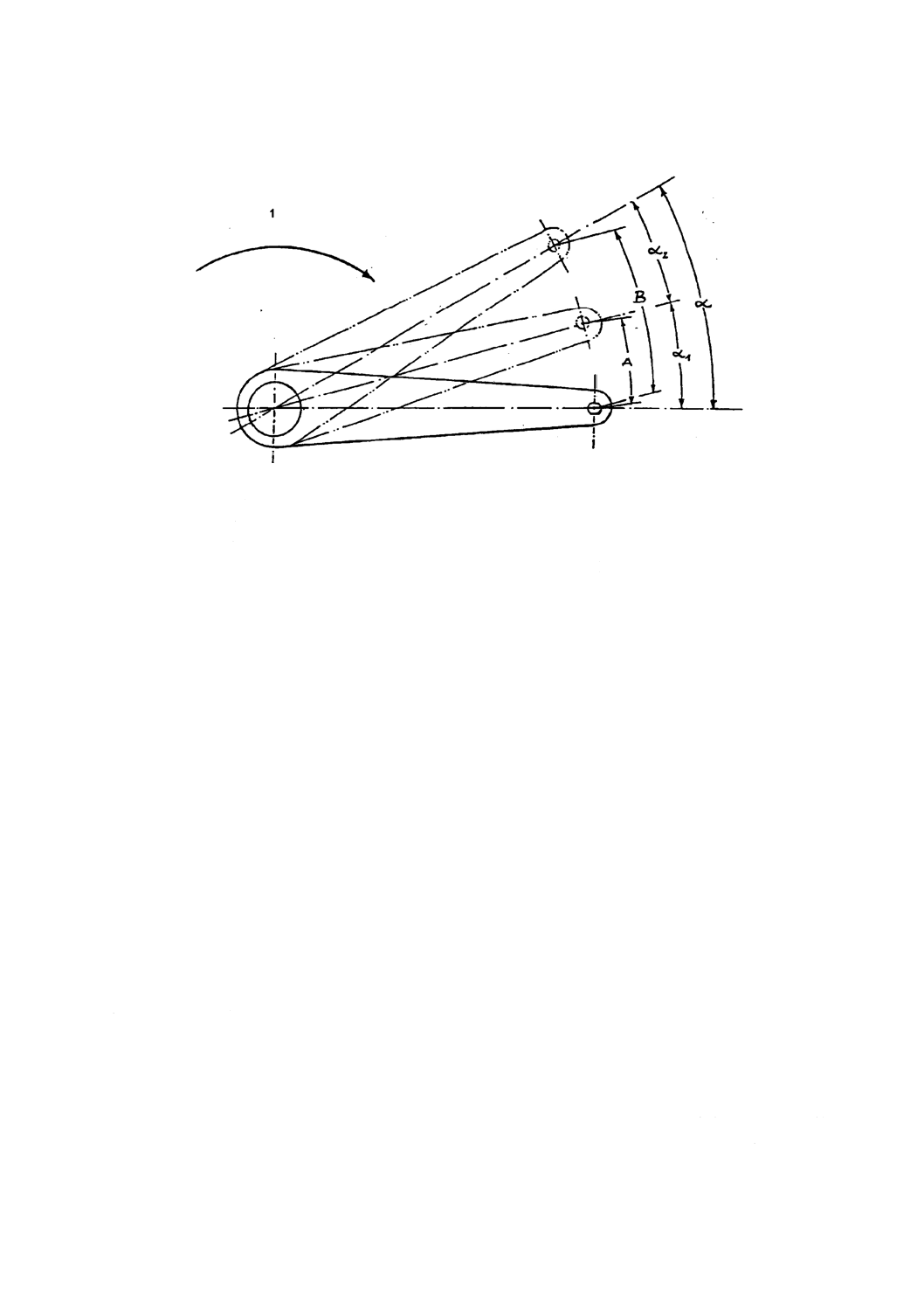

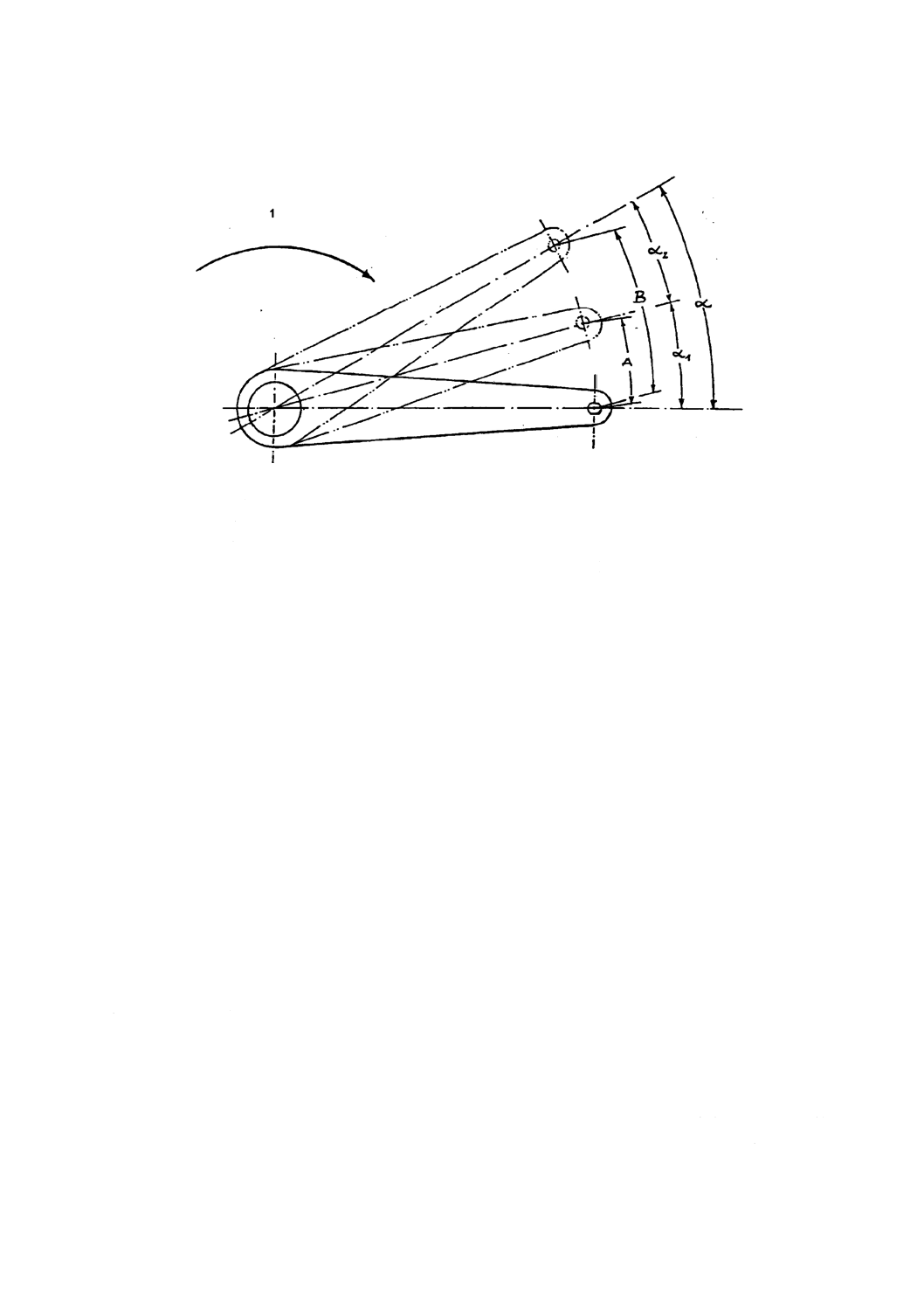

附属書2(規定)始動用ハンドル

序文 始動用ハンドルを用いて手動でエンジンを始動するとき, 突然回転方向が変りハンドルが逆方向

に加速する問題がある(附属書2図1参照)。その結果起こる角速度は,開放点において最大となる。こ

の慣性によって,ハンドルは,その運動エネルギーが摩擦及び運転員の力ですべて消費されるか,又は停

止位置に至るまで回転し続ける。したがって,キックバックの距離及び角度は,開放距離及び開放角度そ

れぞれより大きい。

始動用ハンドルの主たる危険源を引き起こすのは,運転員に作用するキックバック力そのものよりも距

離である。したがって,正しく始動用ハンドルを用いたときの事故防止方策としては,キックバック力を

制限する方法は不適当であり,最良の方法はキックバックの距離を制限することである。

1. 適用範囲 この附属書は,エンジンの始動用ハンドルについて規定する。

2. 定義 この附属書で用いる主な用語の定義は,次による。

2.1

始動用ハンドル 運転員がハンドルを用いて始動に必要なトルクを始動軸に与え,エンジンを始動

させる機器。

2.2

自動開放装置 キックバック時に自動的に始動用ハンドルとエンジンとの連結を開放する装置。こ

れによって,ハンドルがエンジンによって回されるのを防ぐ。

2.3

ガイド 始動時に始動用ハンドルを案内し,開放後危機的に投げ出されるのを防止する始動用ハン

ドルの一部。

2.4

キックバック制限装置 取扱説明書に従って正しく用いたとき,キックバックの距離を制限又は防

止し,それによる損傷のリスクを防ぐ始動用ハンドルの一部。

2.5

キックバック 始動時に圧縮又は燃焼圧力によって,始動用ハンドルの回転方向が突然変わること。

2.6

開放距離 方向が変わった瞬間から,ハンドルが始動軸から開放されるまでの,始動用ハンドルの

握り中心の移動距離(附属書2図1参照)。

2.7

開放角度 方向が変わった瞬間から,ハンドルが始動軸から開放するまでの始動用ハンドルの柄が

回転した角度(附属書2図1参照)。

2.8

キックバック距離 方向が変わった瞬間から停止するまでのハンドルの握り中心が移動した距離。

2.9

キックバック角度 方向が変わった瞬間から停止するまでの始動用ハンドルの柄が回転した角度。

18

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

記号

1: 始動方向

α1: 開放角度

A: 開放距離

α2: エネルギーの減少領域

B: キックバック距離

α: キックバック角度

附属書2図 1 エンジン始動時のハンドルの回転方向

3. 一般安全要求事項

3.1

始動用ハンドルは,エンジンがキックバックしたときに,ハンドルとエンジンとの間の駆動が離れ

る自動開放装置を備えていなければならない(附属書2の2.2参照)。ハンドルは,エンジンが回転してい

るとき再びかみ合うことを防止するようになっていなければならない。

3.2

始動用ハンドルは,例えば,ハンドルが回されていないとき,又は非常にゆっくり回転していると

き,若しくは始動回転と反対方向に回転しているときにだけ,エンジンからハンドルを開放するためのガ

イド(附属書2の2.3参照)を備えていなければならない。

3.3

始動用ハンドルは,自由に回るが取り外しできない握りを備え,適切に用いた場合は安全な運転を

保証しなければならない。これらの要求事項は,スリーブの使用にも適用する。

3.4

始動用ハンドルには,製造業者又は供給業者の標識を恒久的に表示する。

4. キックバックの場合の要求事項 開放角度は35°以下とし,開放距離は100 mmを超えてはならない。

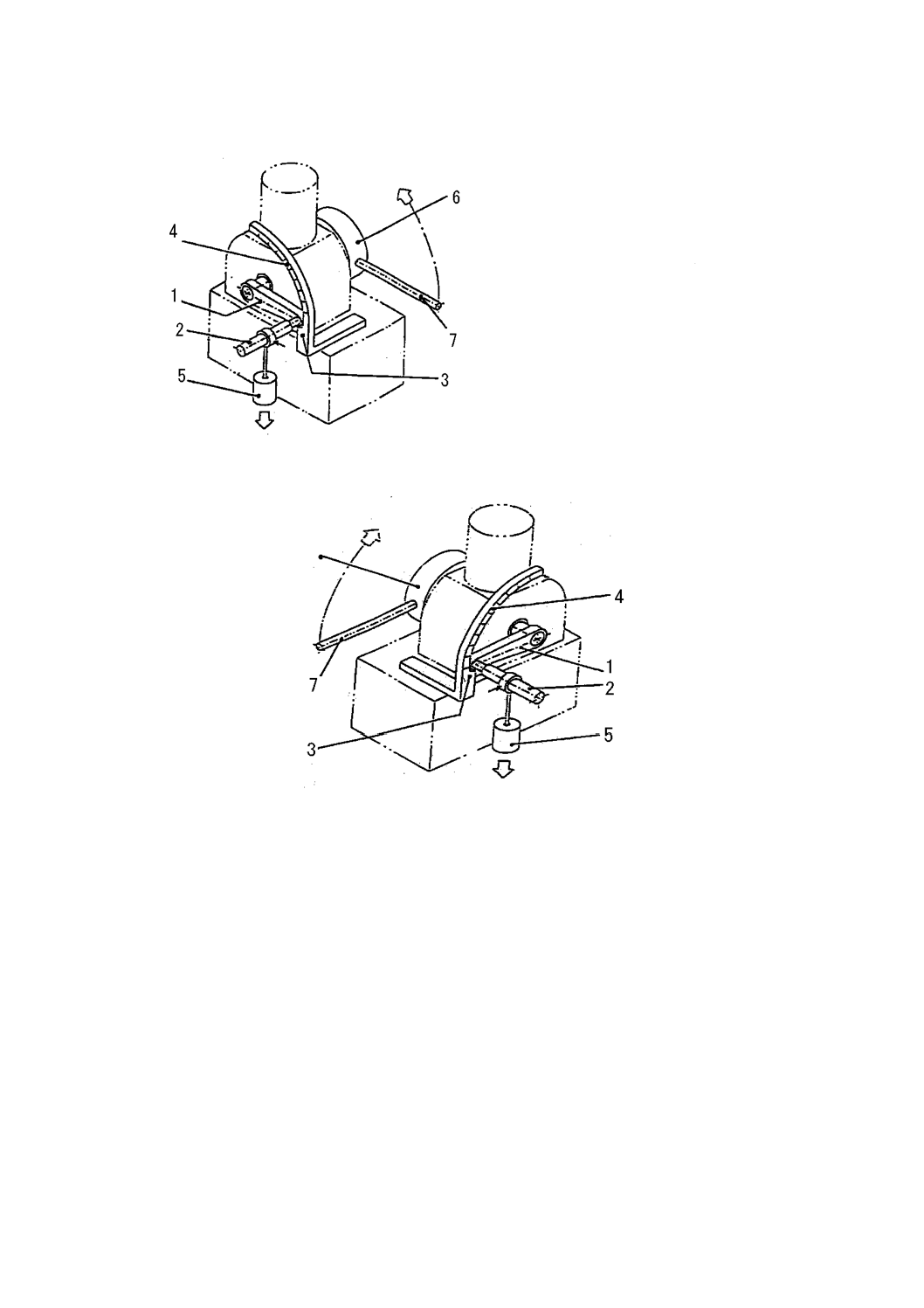

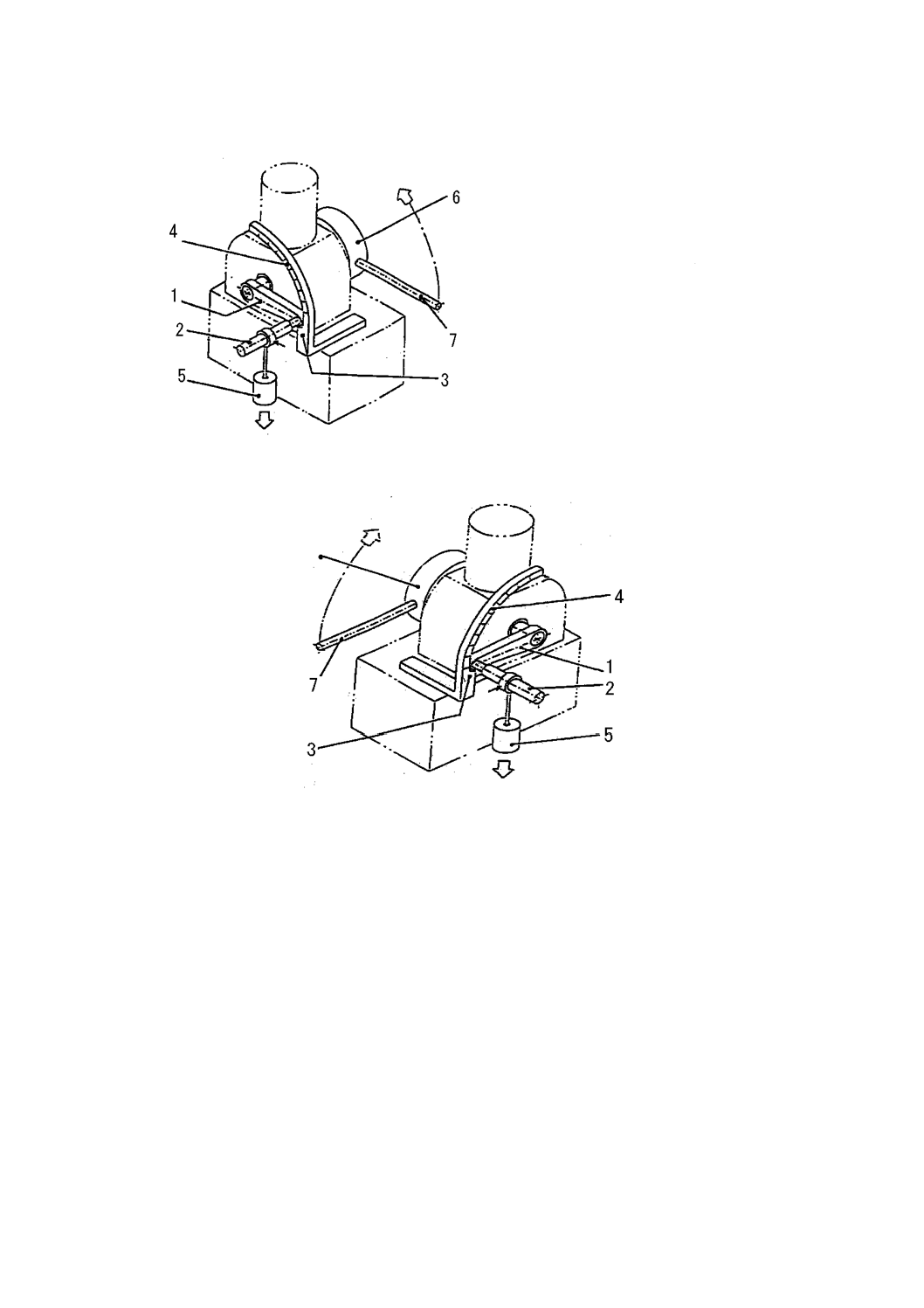

5. 試験方法

5.1

開放角度及び開放距離の試験方法

5.1.1

開放距離の試験方法 時計回り及び反時計回りのエンジンの機構については,附属書2図2及び附

属書2図3に示す。

始動用ハンドルの開放距離の試験は,始動用ハンドルを使用するエンジンを用いて行う。

初めにハンドルが水平になるように,停止位置を設定する。最初の試験では5 kgの試験用おもりを,始

動用ハンドルの中央につるす。その後,レバーによってフライホイールを逆方向に滑らかに回転させる。

19

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

開放される前に動く距離は,始動用ハンドルの柄の印を用いて目盛で測定する。

上記の試験手順を試験質量50 kgまで5 kg単位で繰り返す。

5.1.2

開放角の試験方法 開放角は,附属書2の5.1.1に従って試験する。ただし,直線の目盛を角度目

盛に置き換える。開放角度は計算によってもよい。

5.1.3

公差 角は最も近い角度で測り,距離は2 mm間隔とする。

5.1.4

試験の回数 試験は,ハンドルにかけるそれぞれの試験おもりで行う。

5.1.5

試験報告書への記載 報告書には,10回の試験の間に計測された最も大きな開放角及び開放距離

を示すものとする。

5.2

その他の要求事項の検査 他のすべての要求事項は,製造業者の設計データに基づき,機能試験に

よって検査する。これらの検査には,安全運転状態を考慮した始動ピン,始動ドッグ及び始動ハンドルガ

イドの目視点検を含む。更に,製造業者の標識の目視点検も含む。

6. 試験報告書 試験報告書には,最小限次の項目を記載する。

a) 始動用ハンドルの識別

1) 形式

2) 製造業者名又は供給業者名

b) エンジンの識別

1) 形式

2) 製造業者名又は供給業者名

c) キックバック制限装置の説明

d) 開放角度

e) 開放距離

f)

附属書2の6.d)及び6.e)の測定方法

g) 附属書2の5.2の検査結果

h) 試験年月日

20

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(図2・図3共用)

1 始動用ハンドル

2 始動用ハンドルの握り

3 ストッパ

4 目盛

5 試験用おもり

6 フライホイール

7 レバー

附属書2図 2 時計回りエンジンの試験装置

附属書2図 3 反時計回りエンジンの試験装置

6

21

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

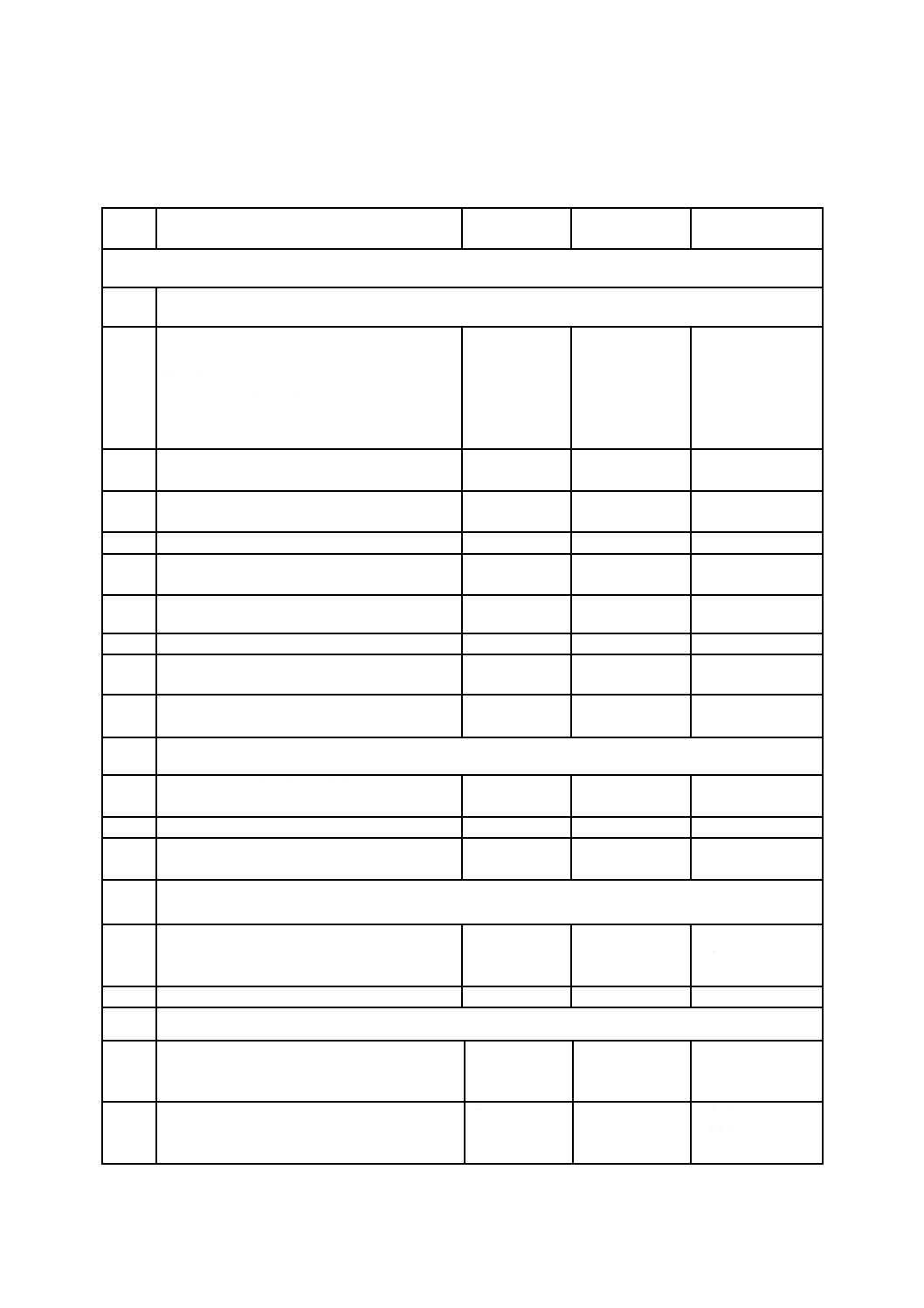

附属書3(規定)下肢に対する開口部からの安全距離

この附属書は,下肢に対する開口部からの安全距離について規定する。

附属書3図1は,開口寸法hと安全距離sとの関係を示す。

附属書3表1に示す開口部の寸法は,細長い小穴では最も狭い寸法を,四角の開口部は一辺の寸法を,

そして丸い開口部では,直径の寸法を示す。

附属書3図 1 開口寸法と安全距離との関係

附属書3表 1 開口寸法及び安全距離

単位 mm

下肢の部位

開口寸法h

安全距離s

細長い小穴

四角又は丸

つま先先端

h≦5

0

0

つま先

5<h≦15

15<h≦35

≧10

≧80a)

0

≧25

足

35<h≦70

70<h≦90

≧150

≧150

≧50

≧80

ひざ(膝)までの脚長

90<h≦100

100<h≦110

≧540

≧540b)

≧130

≧130

また(股)までの脚長

110<h≦200

h>200c)

>1 050

≧1 050

注(a) 細長い小穴の長さが90 mm未満の場合,安全距離は50 mmまで減じることができる。

(b) 細長い小穴の長さが110 mm未満の場合,安全距離は130 mmまで減じることができる。

(c) 開口部が200 mmを超える場合,JIS B 9708附属書Aを用いる。

h

s

22

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書4(規定)道路工事機械に用いる液化石油ガス装置

1. 適用範囲 この附属書は,機械に用いられる液化石油ガス装置の安全要求事項について規定する。

2. 引用規格 この附属書で用いる引用規格は,本体の2.による。

3. 定義 この附属書で用いる主な用語の定義は,次による。

3.1

液化石油ガス プロパン及びブタンを主成分とした混合可燃性ガス(以下,LPガスという。)。

3.2

LPガス装置 供給設備と消費設備とからなる装置。

3.2.1

供給設備 LPガス容器,圧力調整器,バルブ及びガス放出防止装置を含み,燃焼装置にLPガスを

供給するために必要なすべての構成部品からなる設備。

3.2.2

消費設備 供給設備以降の配管及び燃焼のための構成部品を含む燃焼のための燃焼機器からなる

設備。

3.3

燃焼機器 LPガスを用いるバーナ及び赤外線ヒータ類。

3.4

開閉装置 供給設備からすべての消費設備に供給するLPガスを遮断する機器。これはLPガス容器

に附属するバルブを含む。

3.5

燃焼圧力 燃焼に適した定格圧力(MPa)。

3.6

消費量 定格燃焼時における消費設備のガス消費量(kg/h)。

3.7

燃焼監視装置 次のいずれかの機能を果たす装置。

− 燃焼センサの信号によってLPガスの流量を維持するか,又は燃焼停止を確認直後にLPガスの供給を

遮断する(燃焼制御)。

− 燃焼状態を制御及び監視する装置から影響を受けるが,消費設備へのLPガス供給を行う開閉弁から

は独立している(自動又は半自動燃焼制御)。

− 燃焼状態をそれぞれに制御装置又は開閉弁に伝える(半自動燃焼監視)。

− 燃焼が消えたときに監視している燃焼センサの信号によって,安全な期間LPガスの供給を行う開閉

装置を閉じ,LPガスの供給を遮断し,更に,レギュレータ,センサ及びリミッタの状況を確認し,決

められたプログラムに従って始動状態又は閉鎖状態にする(全自動ガス燃焼装置)。

3.8

ヒータユニット 路面を局部加熱又は予熱するために,附属書4の3.4に定義した開閉装置を配備し

た燃焼機器。ヒータユニットは,路面に近接するように配置される複数の赤外線ヒータからなる。

次の要求事項に適合するヒータユニットは,“ブロック化ヒータユニット”と称する。

− 屋外使用専用であり,隣り合ったヒータが互いに点火しあえるように路面に接近して加熱する。

− 加熱中における全ヒータユニット面積の75 %以上が点火温度以上になっている。

− ヒータユニットがその全加熱面積において,50 kW/m2の発熱密度をもつ。

− 附属書4の3.6に規定するガス消費量は,60 kg/hを超えない。

− 赤外線ヒータの総和は,例えば,3列×3列のように,9個以上配置されている。

3.9

安定した消費設備 空気取り入れ口及び燃焼部に,風速9.2 m/sまで横向きの風がかかっても火炎が

消えない消費設備。附属書4の3.2.2に定義した消費設備は,この条件を満足しなければならない。

3.10 ターボガス燃焼機器 燃焼空気が送風機を通じて供給される燃焼装置。

23

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4. 重大な危険源のリスト 附属書1による。

5. 安全要求事項及び/又は安全方策 道路工事機械に用いるLPガス装置は,次の安全要求事項及び/

又は安全方策に適合しなければならない。

備考 LPガス装置は,この附属書の規定によるほか,消防法,液化石油ガスの保安の確保及び取引の

適正化に関する法規集(液化石油法)にも適合しなければならない。

5.1

一般要求事項

5.1.1

加圧されたガス用の構成部品は,正常な運転における化学的,熱的及び機械的負荷にも耐えなけれ

ばならない。

5.1.2

消費設備は,供給設備と確実に配管連結しなければならない。消費設備のLPガス容器への配管継

手も,確実な連結ができるように設計されていなければならない。

5.1.3

施工中の点火又は意図しない失火による未燃焼ガスの放出は,適切な装置を用いて安全レベルに制

限しなければならない。

5.1.4

手持ちバーナには,施工者が常時燃焼を監視する場合に限り,附属書4の5.1.3の予防措置はなく

てもよい。

5.1.5

ヒータユニットは,継続的燃焼のため,失火しないパイロットバーナを少なくとも一つ備えなけれ

ばならない。ただし,施工中施工者によって操作されているブロック化ヒータユニットには,このパイロ

ットバーナはなくてもよい。

5.1.6

ターボガス燃焼機器へのLPガスの供給は,燃焼空気の圧力が低下又はなくなった場合,自動的に

遮断されなければならない。

5.1.7

消費設備の各構成部品の許容圧力が供給設備の圧力より低い場合,レギュレータなどの圧力制御装

置を備えなければならない。これらの装置は,大気中へのガス放出防止装置を備えなければならない。

5.1.8

LPガスが個々に遮断できる幾つかの連結されたタンクから供給される場合,確実にガスの回り込

みを防止するチェック弁を備えなければならない。

5.2

LPガス装置の形状及び固定

5.2.1

LPガス装置は,機械的損傷を受けないよう確実に防護するように設置する。

5.2.2

LPガス容器が回転することによって発生するホース,配管又はバルブが損傷を受ける又は緩むの

を防止する装置がなければならない。

5.3

ホース類による消費設備の配管

5.3.1

ホース類は,JIS K 6347-1に適合しなければならない。

5.3.2

ホース類は,予見される化学的,熱的及び機械的損傷から防護するよう取り付けなければならない。

5.3.3

ホース類で配管された消費設備は,ガス漏れが危険を起こさないよう安全装置を備えなければなら

ない。

備考 例えば,ガス放出防止器を用いることによって,この要求事項を満たすことができる。

5.3.4

供給設備及び消費設備に恒久的に取り付けた配管類との間,及び供給設備に恒久的に取り付けた配

管類と消費設備との間に,耐腐食性金属ホースが取り付けられている場合,附属書4の5.3.3による安全

装置は不要である。

5.4

燃焼の安全性 効率が良く安定した燃焼が継続しなければならない。

備考 燃焼室内の希釈されていない排気ガスのCO含有量が,容積率で0.1 %以下であれば,効率の

24

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

良い燃焼と判断される。

5.5

点火装置

5.5.1

燃焼機器は,安全に効率良く点火する適切な点火装置を備えなければならない。

備考1. 安全で効率的な点火とは,異常爆発又はバックファイヤの危険がない点火を意味する。

2. 赤外線ヒータの配列が安全,かつ,効率的な点火を可能にするときのヒータユニットへの適

切な点火装置には,例えば,手持ちバーナがある。

5.5.2

点火装置及び燃焼機器は,別々のガス供給ライン及び開閉装置を備えなければならない。

5.5.3

手持ちバーナを載せるブラケット又は固定装置を装備していなければならない。

5.6

LPガス容器の固定装置 LPガス容器は,転倒の危険のないよう保持しなければならない。

5.7

電力の供給 LPガス容器を備えた道路工事機械への電力供給は,危険なときには電力供給を遮断す

る切断装置を設けなければならない。

備考 容易に手が届く絶縁スイッチは,この要求を満たす。

6. 表示 最も重要な安全関連情報を簡潔に,機械又はLPガス装置に読みやすく消えない方法ではり付

けなければならない。

その簡潔な情報は,LPガス装置の取扱説明書及びパーツマニュアルにも記載しなければならない。

7. 取扱説明書 取扱説明書は,本体の7.2に加えて,次の事項とともに適用する。

機械に使われるLPガス装置の取扱説明書は,機械と一緒に供給しなければならない。その取扱説明書

には,機械が使用される国の公式言語の一つで,LPガス装置の安全な運転及び整備に対する説明を含める。

さらに,取扱説明書には,最小限次の情報を記載しなければならない。

− 個々の構成部品の名称を記したLPガス装置の回路図,及び安全装置並びに制御装置の記述。

− 熟練した資格のある要員の必要性

− 管路,バルブ及び継手の気密試験(例えば,スプレイ又は他の泡立つ物質による。)

− 燃焼機器の安全な点火方法

− 不調が生じた場合の対処要領

− 危険な状態(例えば,火災)が生じた場合の対処要領

− 適切なシール材のデータを添えて,安全で信頼でき,かつ,強固な配管にかかわる説明

− 定期点検及び検査

− 消火器の保守

関連規格 JIS R 3211 自動車用安全ガラス

25

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5(参考)道路工事機械一覧表及び図解

序文 この附属書は,機械の一覧表及び図解について記述するものであり,規定の一部ではない。

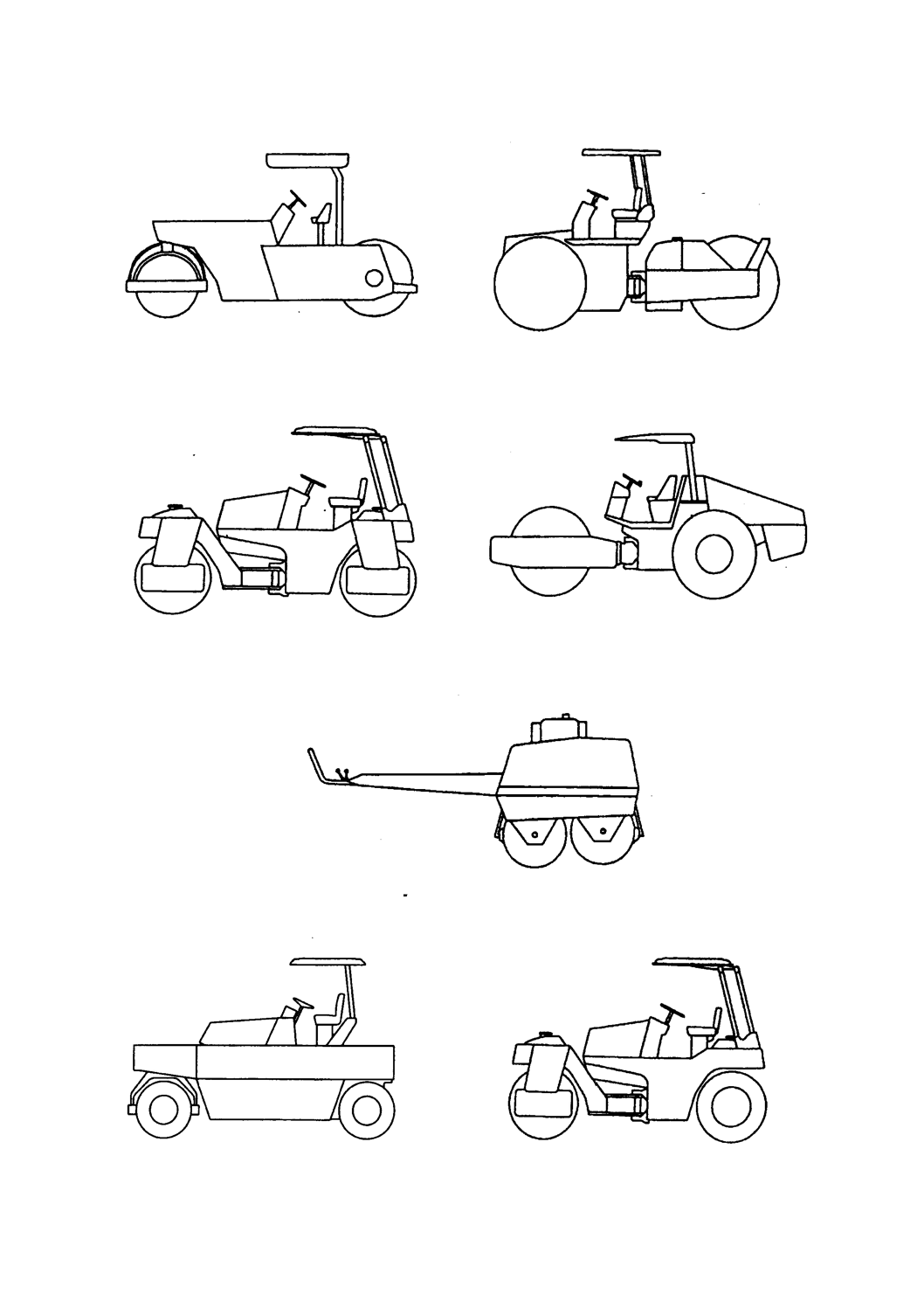

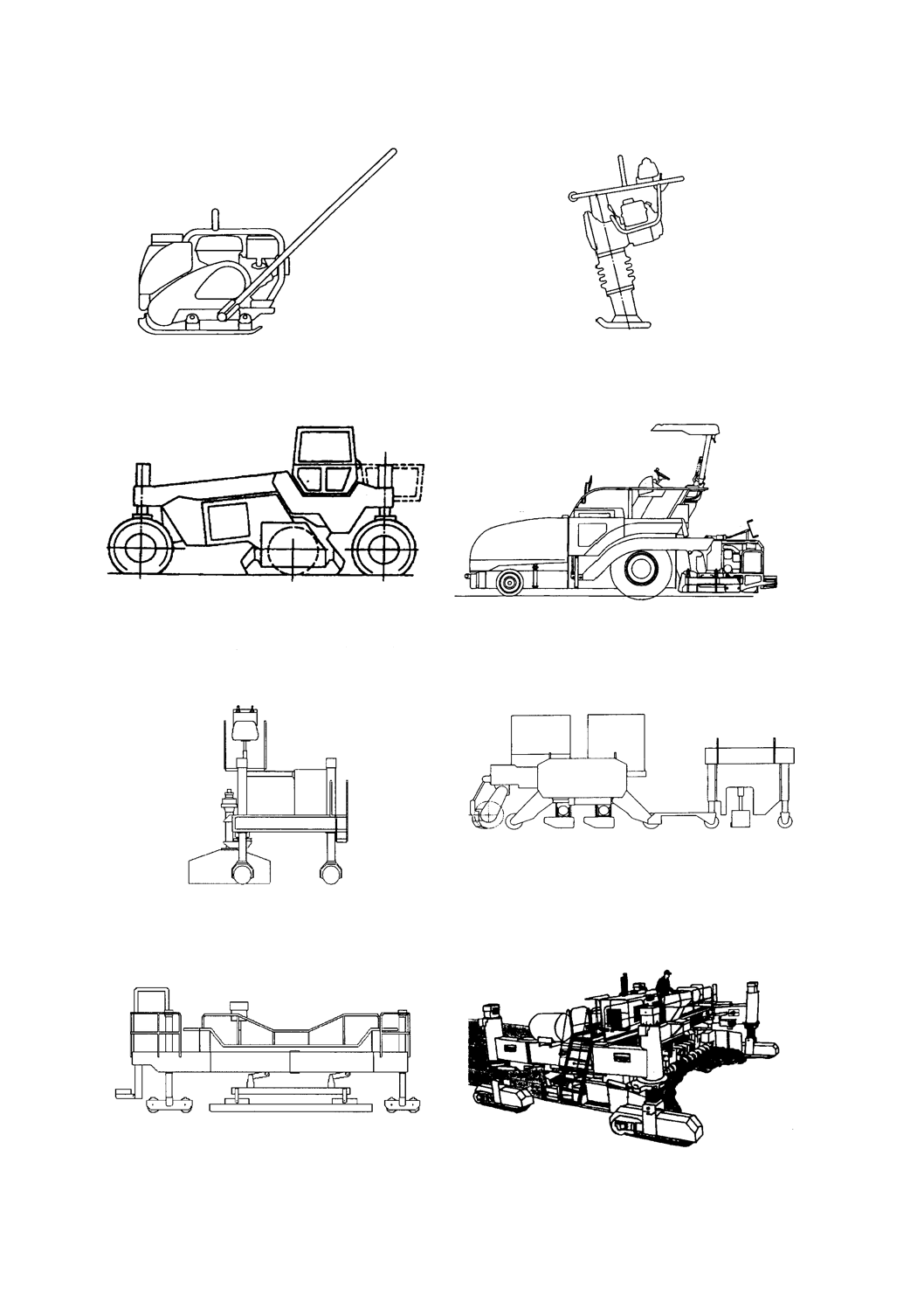

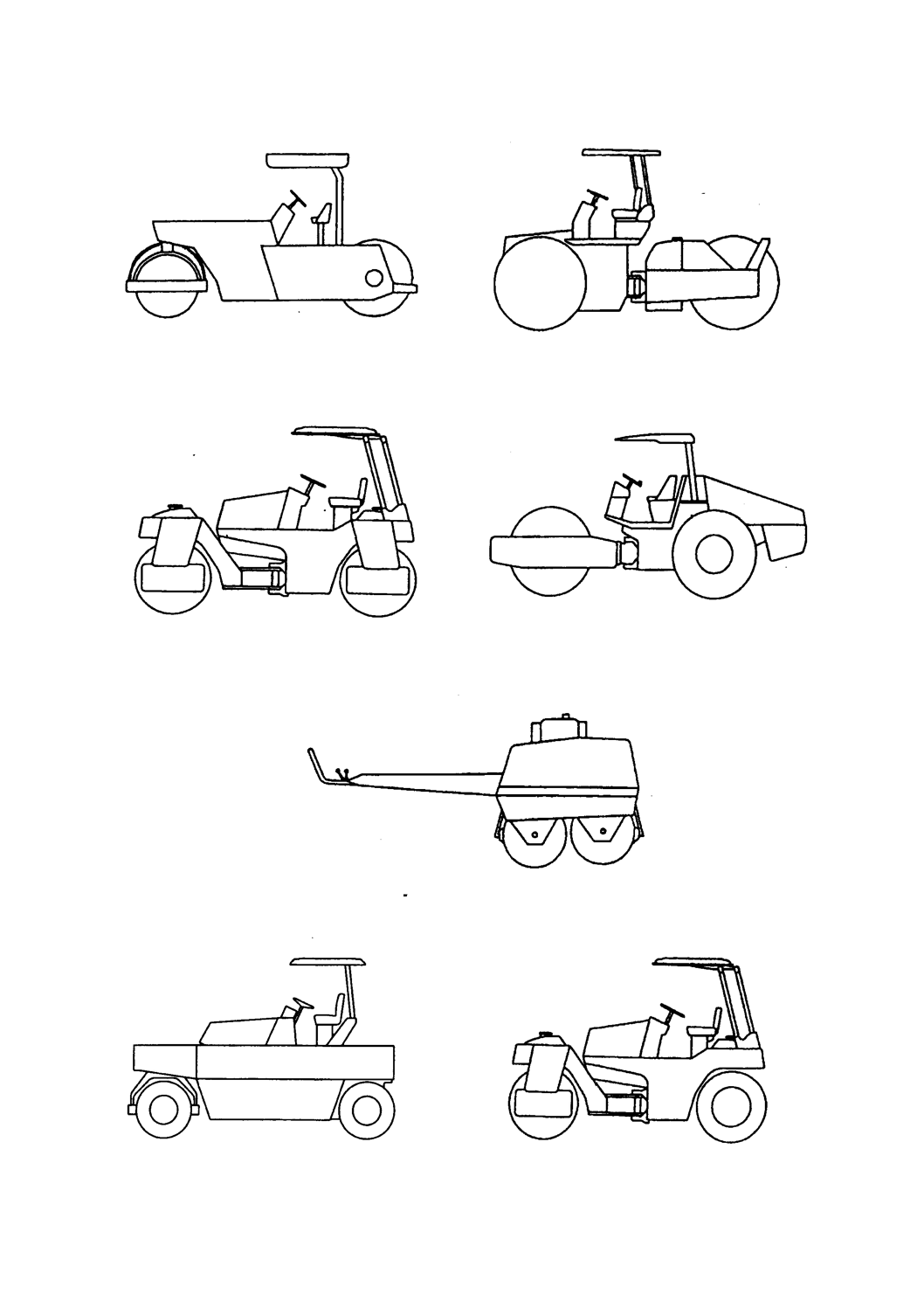

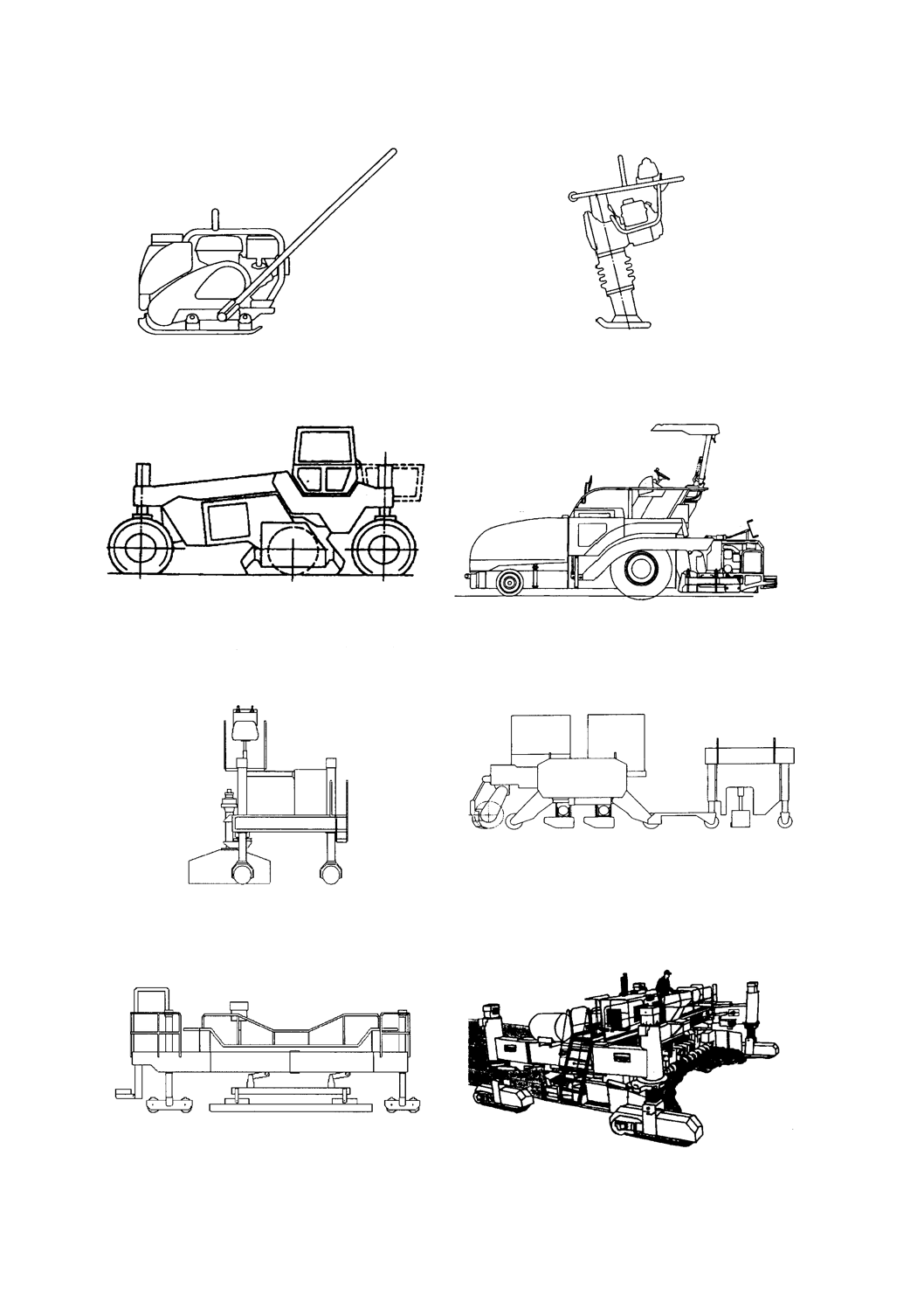

1. 締固め機械

a) ロードローラ(附属書5図1及び図2)

b) 振動ローラ(附属書5図3,図4及び図5)

c) タイヤローラ(附属書5図6)

d) コンバインドローラ(附属書5図7)

e) 振動コンパクタ(附属書5図8)

f)

ランマ(附属書5図9)

2. 路盤機械 ロードスタビライザ(附属書5図10)

3. 舗装機械

3.1

アスファルト舗装機械

a) アスファルトフィニッシャ(附属書5図11)

b) ジョイントカッタ

3.2

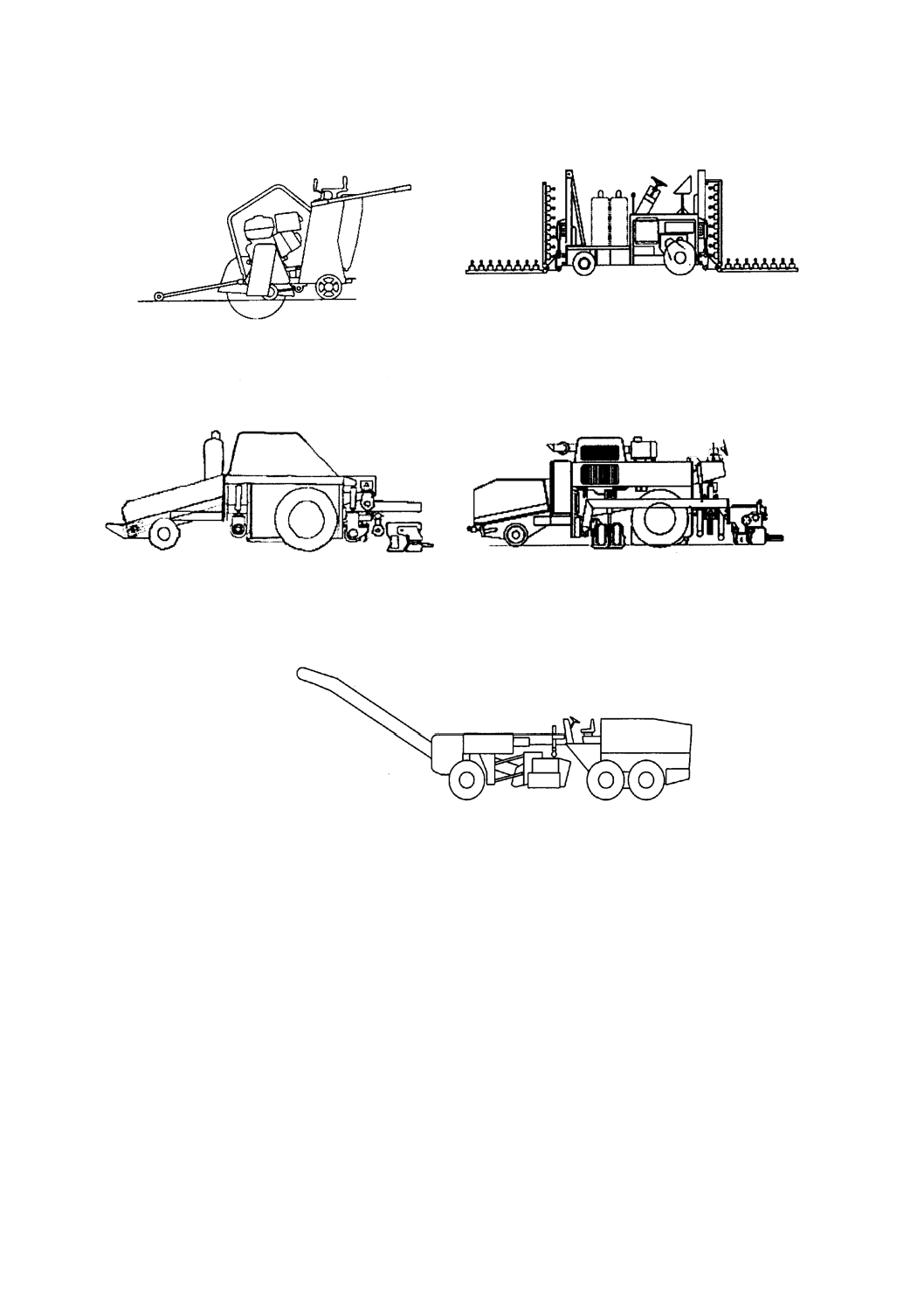

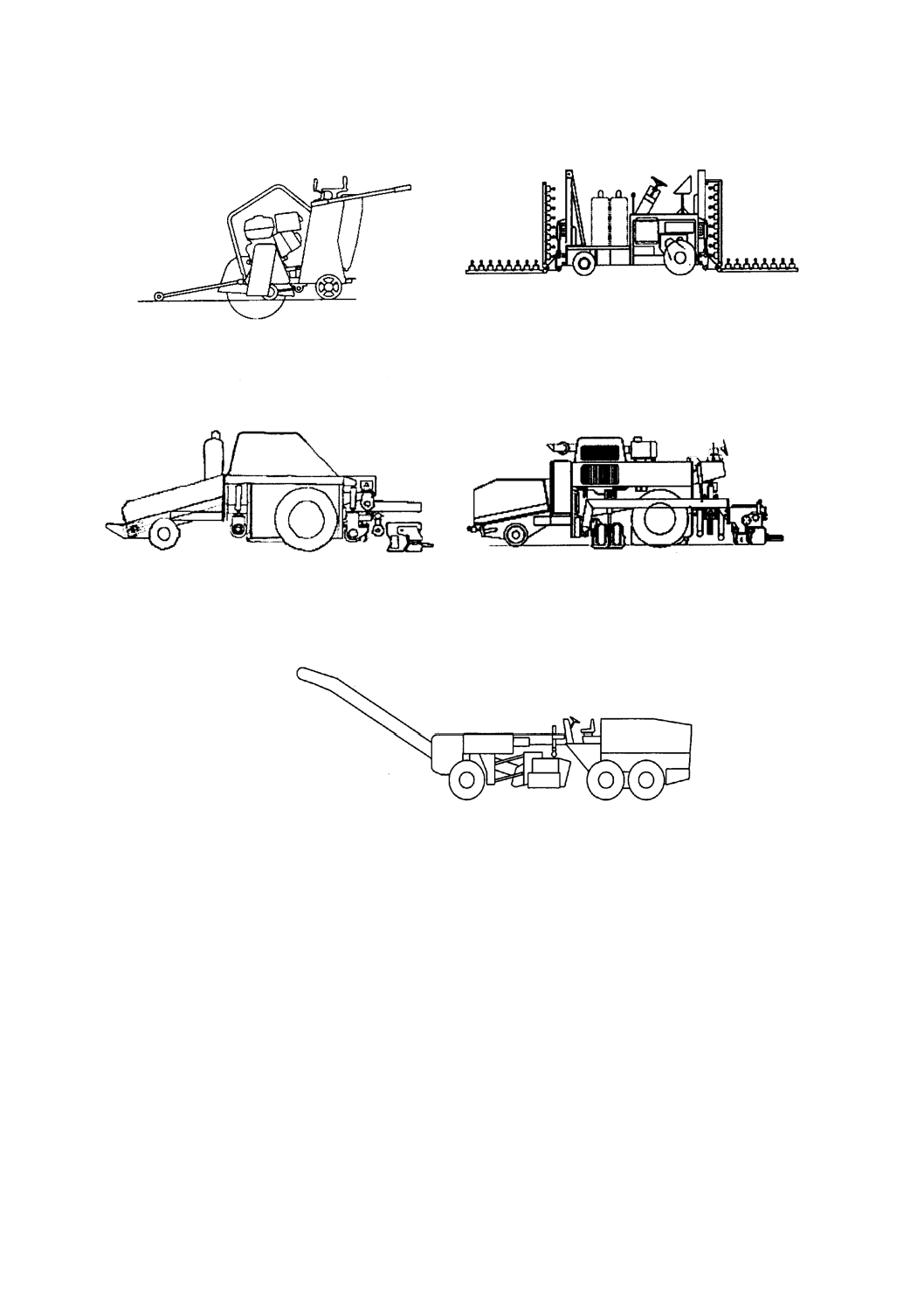

コンクリート舗装機械

a) コンクリートスプレッタ(附属書5図12)

b) コンクリートフィニッシャ(附属書5図13)

c) コンクリートレベラ(附属書5図14)

d) スリップフォームペーパ(附属書5図15)

e) コンクリートカッタ(附属書5図16)

3.3

路上表層再生機械

a) 路面予熱機械(附属書5図17)

b) リペーバ(附属書5図18)

c) リミキサ(附属書5図19)

4. 道路維持用機械

a) 路面マーキング機械

b) 路面マーキング除去機械

c) 路面切削機械(附属書5図20)

26

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図 1 タンデムローラ

附属書5図 2 マカダムローラ

附属書5図 3 タンデム振動ローラ

附属書5図 4 土工用振動ローラ

附属書5図 5 ハンドガイド式振動ローラ

附属書5図 6 タイヤローラ

附属書5図 7 コンンバインドローラ

27

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図 8 振動コンパクタ

附属書5図 9 ランマ

附属書5図 10 ロードスタビライザ

附属書5図 11 アスファルトフィニシャ

附属書5図 12 コンクリートスプレッタ

附属書5図 13 コンクリートフィニッシャ

附属書5図 14 コンクリートレベラ

附属書5図 15 スリップフォームペーパ

28

A 8508-1:2006

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書5図 16 コンクリートカッタ

附属書5図 17 路面予熱機械

附属書5図 18 リペーパ

附属書5図 19 リミキサ

附属書5図 20 路面切削機械