A 8304 : 2001 (ISO 7096 : 2000)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,社団法人日本建設

機械化協会 (JCMA) /財団法人日本規格協会 (JSA) から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 8304 : 1987は改正され,この規格に置き換えられる。

今回の改正は,日本工業規格を国際規格に整合させるため,ISO 7096, Earth-moving machinery−Laboratory

evaluation of operator seat vibrationを基礎として用いた。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任をもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 8304 : 2001

(ISO 7096 : 2000)

土工機械−

運転員の座席の振動評価試験

Earth-moving machinery−

Laboratory evaluation of operator seat vibration

序文 この規格は,2000年に第3版として発行されたISO 7096, Earth moving machinery−Laboratory

evaluation of operator seat vibrationを翻訳し,技術的内容及び規格票の様式を変更することなく作成した日

本工業規格である。

なお,この規格で点線の下線を施してある参考は,原国際規格にはない事項である。

1. 適用範囲

1.1

この規格は,運転員の座席の懸架装置が,土工機械の運転員に伝わる1〜20Hzの周波数範囲の垂直

方向の全身振動を減衰させる効果を測定及び評価するための室内試験方法について,ISO 10326-1に従い,

規定するものである。

この規格は,運転員の座席を土工機械以外に適用する際の許容基準についても規定する。

1.2

この規格は,JIS A 8308に規定する土工機械の運転員の座席に適用する。

1.3

この規格は,次の土工機械に適用する入力スペクトルのクラスを規定する。このクラスは,それぞ

れ同じような振動特性をもつ機械のグループとして定義される。

− 固定フレーム式ダンパ(ダンプトラック)>運転質量4 500kg(1)

参考 クローラ式ダンパ(クローラ式不整地運搬車)

− アーティキュレートフレーム式ダンパ

− スクレーパで,車軸にサスペンション,又はフレームに振動吸収機構(クッションヒッチ)をもたな

いもの(2)

− ホイールローダ>運転質量4 500kg(1)

− グレーダ

− ホイール式トラクタドーザ

− ソイルコンパクタ(土工用)

− バックホウローダ

− クローラローダ

− クローラ式トラクタドーザ≦運転質量50 000kg(1)(3)

− コンパクトダンパ(ダンプトラック)≦運転質量4 500kg(1)

− コンパクトローダ≦運転質量4 500kg(1)

− スキッドステアローダ≦運転質量4 500kg(1)

2

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注(1) JIS A 8320参照

(2) サスペンション機構をもつスクレーパには,サスペンション機構をもたない座席か,減衰特性

の高いサスペンションをもつものが使用される。

(3) 50 000kg以上のクローラ式トラクタドーザでは,クッションタイプの座席でも,適度に必要性

能が得られる。

1.4

次の機械は,運転時の運転員の座席に伝わる振動が1〜20Hzの範囲では十分に低いことが知られて

いるので,これらの機械の運転員の座席は振動伝達を低減するためのサスペンションを必要としない。

− エキスカベータ,脚移動式エキスカベータ及び機械式ショベルを含む(4)

− トレンチャ

− ランドフィルコンパクタ(廃棄物処理用)

− ロードローラ,タイヤローラ

− せん孔機械

− パイプレーヤ

− フィニッシャ

− 振動ローラ

注(4) エキスカベータでは,普通は,前後方向に顕著な振動が生じる。

1.5

この規格に規定する試験方法及び評価基準は,在来設計の土工機械に適用することを意図している。

備考 通常と明白に異なる振動特性となるよう設計された機械では,他の試験によるほうが適切かも

しれない。

参考 機体の振動のアクティブ制御,高い減衰性能をもつキャブマウントの使用などによって,通常

と異なった振動特性の機械が,最近では実用されている。

1.6

例えば,床面若しくは操作ペダルから足に伝わるもの又はステアリングホイールから手に伝わるも

のなど,座席以外から運転員に伝わる振動については対象外とする。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を示す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 7096 Earth-moving machinery−Laboratory evaluation of operator seat vibration (IDT)

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格のうちで,発行年を付記してあるものは,記載の年の版だけがこの規格の規定を構

成するものであって,その後の改正版・追補には適用しない。発効年を付記していない引用規格は,その

最新版(追補を含む。)を適用する。

JIS A 8308 土工機械−基本的機種−用語

備考 ISO 6165 : 1997, Earth-moving machinery−Basic types−Vocabularyが,この規格と一致してい

る。

JIS A 8320 土工機械−機械全体,作業装置及び構成部品の質量測定方法

備考 ISO 6016 : 1998, Earth-moving machinery−Methods of measuring the masses of whole machines,

their equipment and componentsが,この規格と一致している。

TR Z 0006 : 2000 全身振動の評価−基本的要求

備考 ISO 2631-1 : 1997, Mechanical vibration and shock−Evaluation of human exposure to

3

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

whole-body-vibration−Part 1 : General requirementsからの引用事項は,この標準情報の該

当事項と同等である。

ISO 2041 : 1990 Vibration and shock−Vocabulary

ISO 8041 : 1990 Human exposure to vibration−Measuring instrumentation

ISO 10326-1 : 1992 Mechanical vibration−Laboratory method for evaluating vehicle seat vibration−Part 1 :

Basic requirements

ISO 13090-1 : 1998 Mechanical vibration and shock−Guidance on safety aspects of tests and experiments

with people−Part 1 : Exposure to whole-body mechanical vibration and repeated shock

3. 定義,記号及び略号

3.1

定義 この規格で用いる主な用語の定義は,ISO 2041によるほか,次による。

3.1.1

全身振動 (whole body vibration) 着席した運転員のでん(臀)部を通じて,身体全体に伝達され

る振動。

3.1.2

入力スペクトルクラス (input spectral class) 走行又は作業時における座席取付け位置の振動特

性が同じような機械のグループ。様々な機械的特性によって分類される。

3.1.3

運転質量 (operating mass) 運転員 (75kg),燃料タンク,潤滑系統,油圧系統及び冷却系統の油,

水などを規定量とした本体に,製造業者の指定するエクイップメントと空荷のアタッチメントを取り付け

たときの質量(JIS A 8320の3.2.1)。

3.1.4

運転員の座席 (operator seat) 着席した運転員のでん(臀)部及び背中を支持するために設けら

れた機械の部品。シートサスペンション機構やその他の機構(例えば,座席の位置調節)を含む。

3.1.5

周波数分析 (frequency analysis) 振動の大きさを周波数の関数として定量的に記述するためのプ

ロセス。

3.1.6

測定時間 (measuring period) 分析用の振動データを継続して測定する時間。

3.2

記号及び略号 (symbols and abbreviations) この規格で用いる主な記号及び略号は,次による。

aP (fr)

共振周波数において,座席取付け部(図1参照)で測定された垂直加速度の振動感覚

補正前の実効値,単位 m/s2

a*P12, a*P34

周波数範囲f1からf2及びf3からf4において,座席取付け部の振動感覚補正前の垂直加

速度実効値の目標値,単位 m/s2

aP12, aP34

周波数範囲f1からf2及びf3からf4において,座席取付け部の振動感覚補正前の垂直加

速度実効値の測定値,単位 m/s2

aS (fr)

共振周波数において,座席(加速度測定用ディスク)で測定された振動感覚補正前の

垂直加速度実効値,単位 m/s2

a*wP12,

a*wP34

周波数範囲f1からf2及びf3からf4において,座席取付け部の振動感覚補正垂直加速度

実効値の目標値,単位 m/s2

awP12

周波数範囲f1からf2における,座席取付け部で測定された振動感覚補正垂直加速度実

効値,単位 m/s2

awS12

周波数範囲f1からf2における,座席(加速度測定用ディスク)で測定された振動感覚

補正垂直加速度実効値,単位 m/s2

Be

周波数分析帯域幅,単位 Hz

f

周波数,単位 Hz

4

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

fr

共振周波数,単位 Hz

GP (f)

座席取付け部の垂直振動のパワースペクトル密度の測定値,単位 (m/s2)2/Hz

G*P (f)

座席取付け部の垂直振動のパワースペクトル密度の目標値,単位 (m/s2)2/Hz

G*PL (f)

座席取付け部の垂直振動のパワースペクトル密度の測定値の下限値,単位

(m/s2)2/Hz

G*PU (f)

運転員の座席取付け部の垂直振動のパワースペクトル密度の測定値の上限値,単位

(m/s2)2/Hz

H (fr)

共振周波数における振動伝達率

PSD

単位帯域幅当たりの加速度の自乗値として表されるパワースペクトル密度,単位

(m/s2)2/Hz

rms

実効値,単位 m/s2

SEAT

座席の振幅実効値伝達係数 (Seat Effective Amplitude Transmissibility factor)

Ts

測定時間,単位 s

4. 一般

4.1

室内試験の際に,実機を模擬した入力スペクトルクラスとして規定した垂直振動は,実機の,厳し

めの典型的な作業条件における代表的な測定データに基づく。入力スペクトルクラスは,そのクラス内の

機械の厳しい条件での測定値の代表的な包絡線である。

4.2

座席の評価に用いる2種の基準は,次による。

a) ISO 10326-1 : 1992の9.1によるSEAT値。ただし,ISO 2631-1によって振動感覚周波数補正した値。

b) ISO 10326-1 : 1992の9.2によるダンピング試験の際の最大加速度伝達率。

4.3

測定装置はISO 8041(タイプ1機器)及びISO 10326-1 : 1992の4.及び5.による。振動感覚周波数補

正は帯域フィルタの効果を含み,TR Z 0006による。

4.4

安全上の注意は,ISO 13090-1による。

試験対象座席の量産品に装着され,懸架装置の振切れの影響を最小とするためのストロークエンドの適

度な柔軟性をもつストッパなどの装置は,動的試験の際は正規の位置に取り付ける。

5. 試験条件及び試験手順 試験条件及び試験手順はISO 10326-1 : 1992の7.及び8.による。

5.1

振動の模擬 ISO 10326-1 : 1992の5.による。

土工機械の運転員の座席取付け部におおむね対応する寸法の試験台を,垂直方向の振動を発生する能力

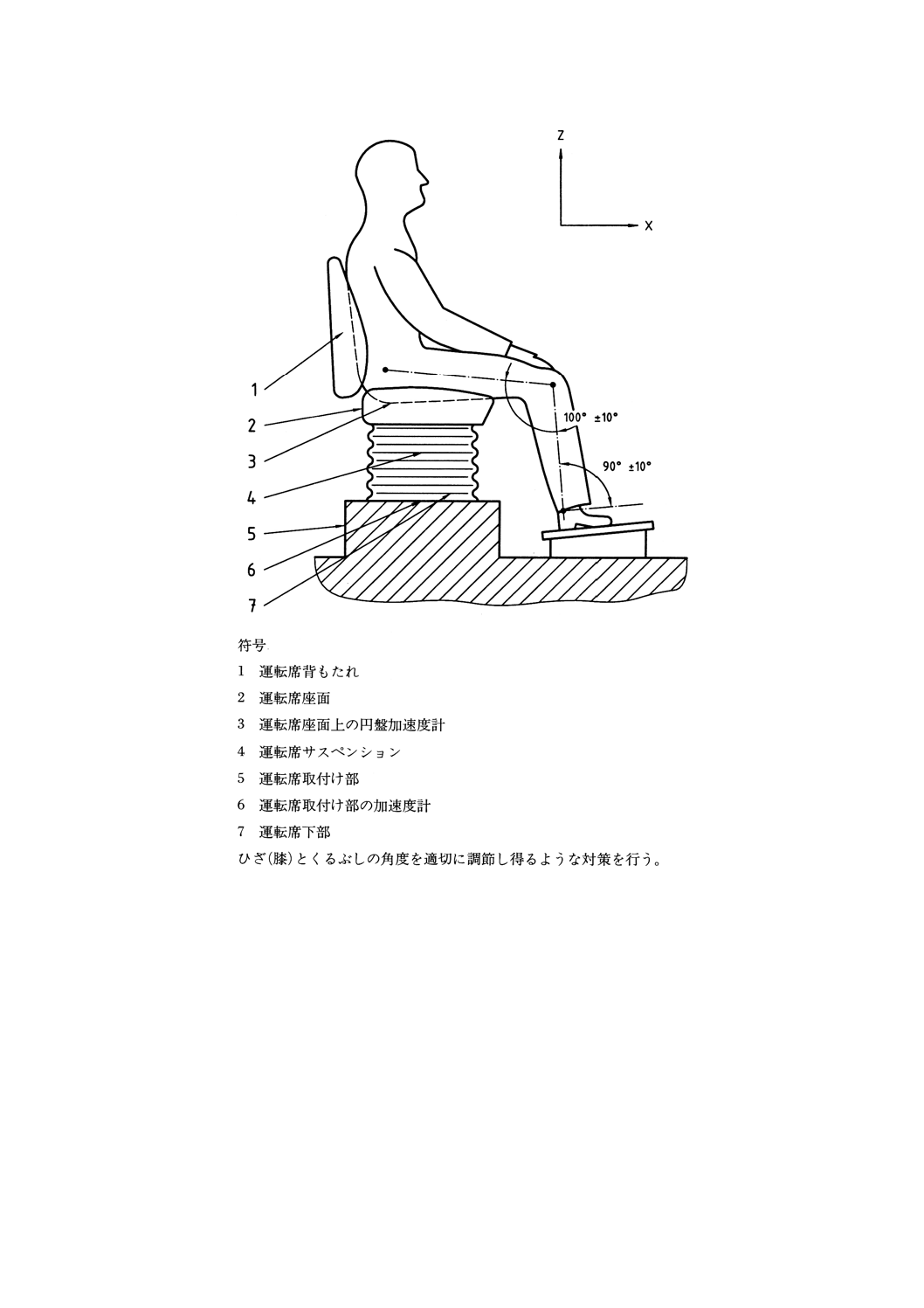

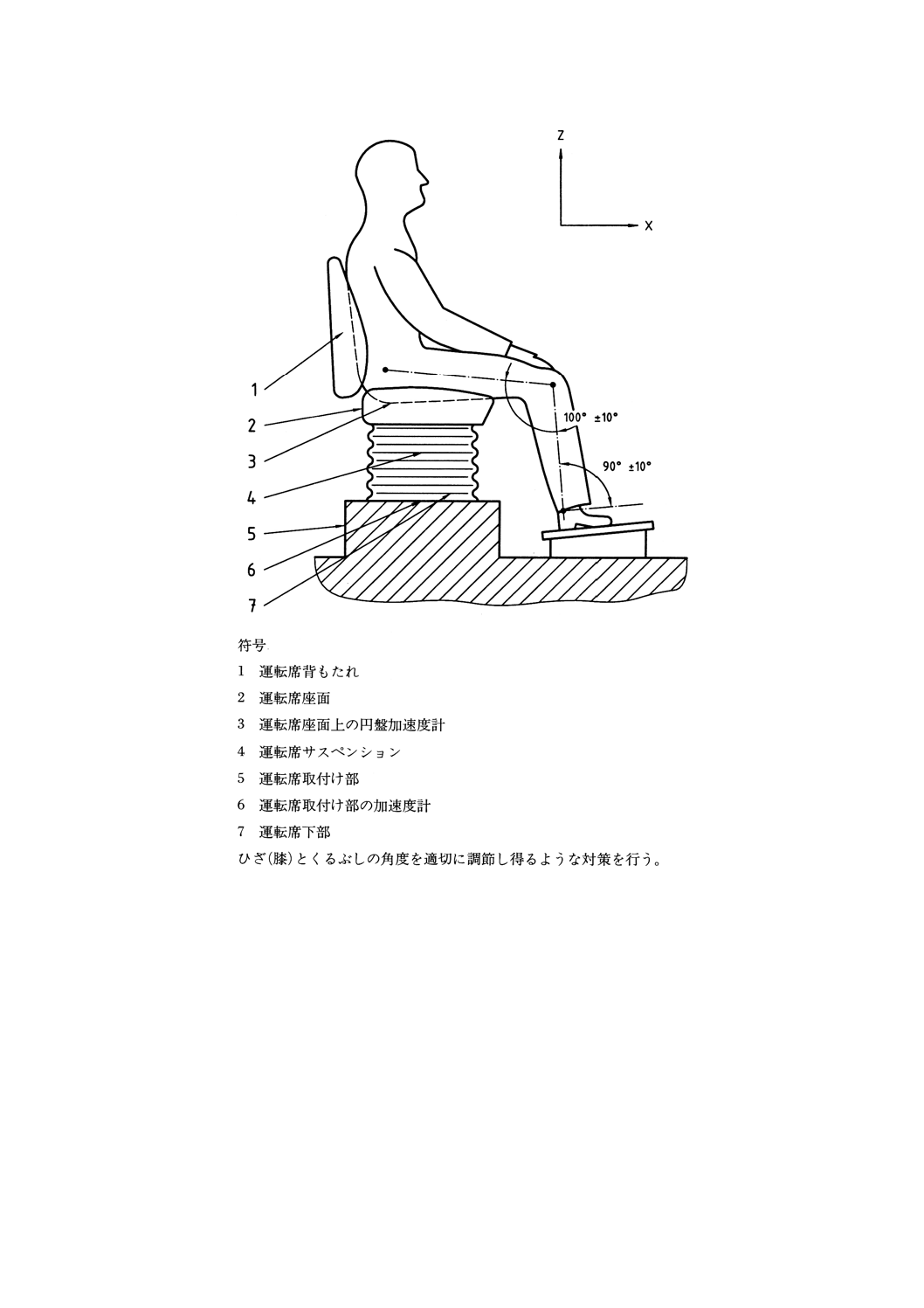

のある振動試験装置に取り付ける(図1参照)。

備考 クラスEM 1及びクラスEM 2では,振動試験装置は2Hzで最小限振幅±7.5cmの正弦波振動を

発生する能力をもつものがよい。

5.2

試験座席 試験を行う座席は,その構造,静的並びに振動特性及びその他の性状で振動試験の結果

に影響を与える可能性のある事項に関して,量産製品を代表するものとする。

サスペンションシートは,試験の前に製造業者の指定した条件でならし運転を行う。このような指定が

ない場合は,運転員の座席は1 000回ごとに所要の測定をしながら5 000回のならし運転を行う。

この目的のため,座席に75kgの慣性質量を積載し,製造業者の取扱説明書に従い質量に対する調節を行

う。座席とサスペンション機構を振動台に取り付け,サスペンション機構の固有振動数の近傍で,正弦波

振動を負荷する。この振動入力は,サスペンション機構に,その全ストロークのおよそ75%の動きを起こ

5

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

すのに必要な全振幅をもつものとする。これを実現するためには,振動台の変位の全振幅を座席サスペン

ション機構のストロークのおよそ40%とすることとなる。

なお,ならし運転中はサスペンション機構のショックアブソーバの過熱に注意を払う必要があり,強制

冷却してもよい。

上記条件での垂直方向の振動伝達率の測定結果が3回続けて±5%以内に収まれば,座席のならし運転済

みとみなす。この測定は座席を定常的にならし運転しながら行い,測定間隔は30分又は1 000回おきのい

ずれか短い方とする。

座席は,製造業者の取扱説明書に従い運転員の体重に合わせて調節する。

座席の高さの調節又は運転員の体重によってサスペンションの有効ストロークが影響されない場合は,

座席をストロークの中心になるよう調節して試験を行う。

座席の高さの調節又は運転員の体重によってサスペンションの有効ストロークが影響される場合は,座

席の製造業者が指定する全ストロークがとれるよう座席を一番低い位置に調節して試験を行う。

背もたれの角度が調節できる場合は,おおよそ垂直でやや後方へ傾けた角度 (10°±5°) とする。

5.3

運転員及び姿勢 座席の模擬振動入力試験は,2人の運転員について行う。軽い方の運転員は腰のま

わりのベルトに5kg以内のおもりを付けてもよいが,全体の質量は52kg〜55kgとし,重い方の運転員は腰

のまわりのベルトに8kg以内のおもりを付けてもよいが全体の質量を98kg〜103kgとする。どちらの運転

員もきちんと座席に腰掛けた姿勢をとり,試験中ずっとこの姿勢を保つものとする(図1参照)。

運転員の姿勢の違いによって試験結果に10%もの差を生じ得る。このため,ひざ及び足首の推奨角度を

図1に規定する。

5.4

入力振動

5.4.1

SEAT値を評価するための模擬入力振動試験 この規格では,SEAT値を決定することを目的とし

て土工機械に関して9種の入力スペクトルクラス(EM 1からEM 9)の入力振動を規定する。ISO 10326-1 :

1992の9.1.2によってSEAT値は,次の式で定義する。

SEAT=awS12/awP12

SEAT値を決定するための模擬入力振動は,ISO 10326-1の8.1に従って定義されるが,振動感覚周波数

補正はTR Z 0006による。各クラスごとの試験用入力は,振動試験台の垂直(z軸)方向の振動加速度パ

ワースペクトル密度G*P (f) 及びその試験台の垂直方向の加速度の振動感覚補正前の実効値の目標値 (a*P12,

a*P34) によって定義される。

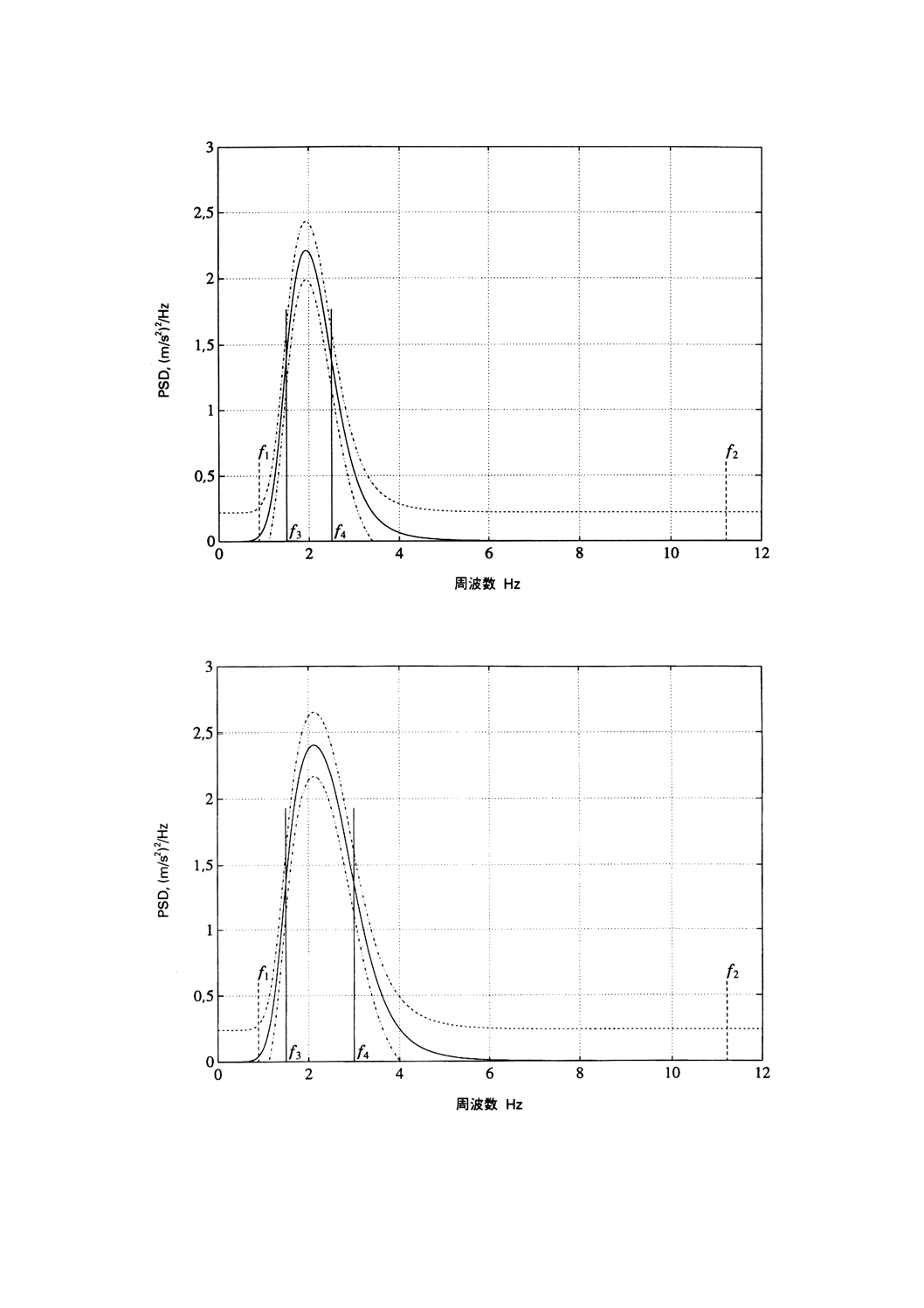

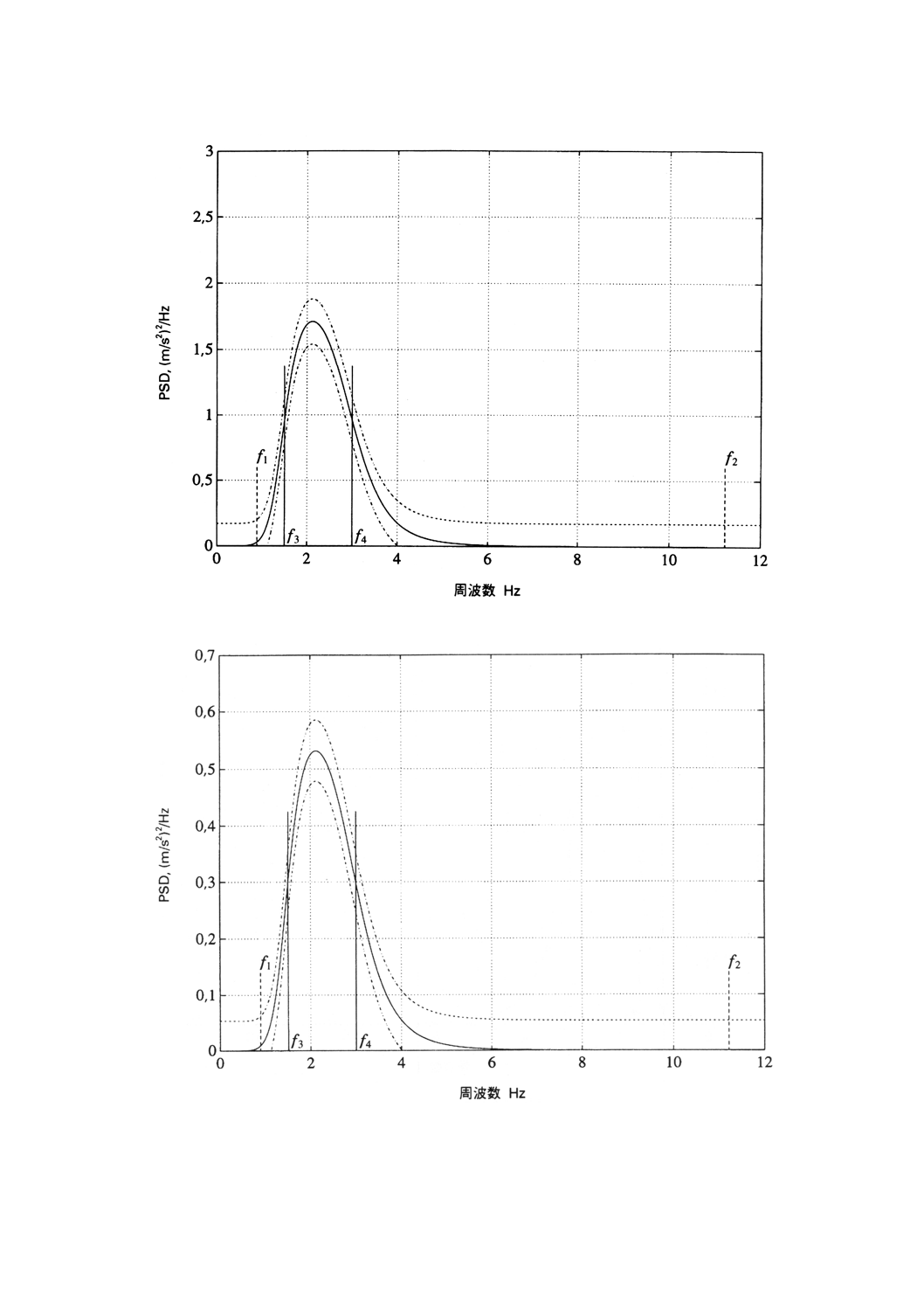

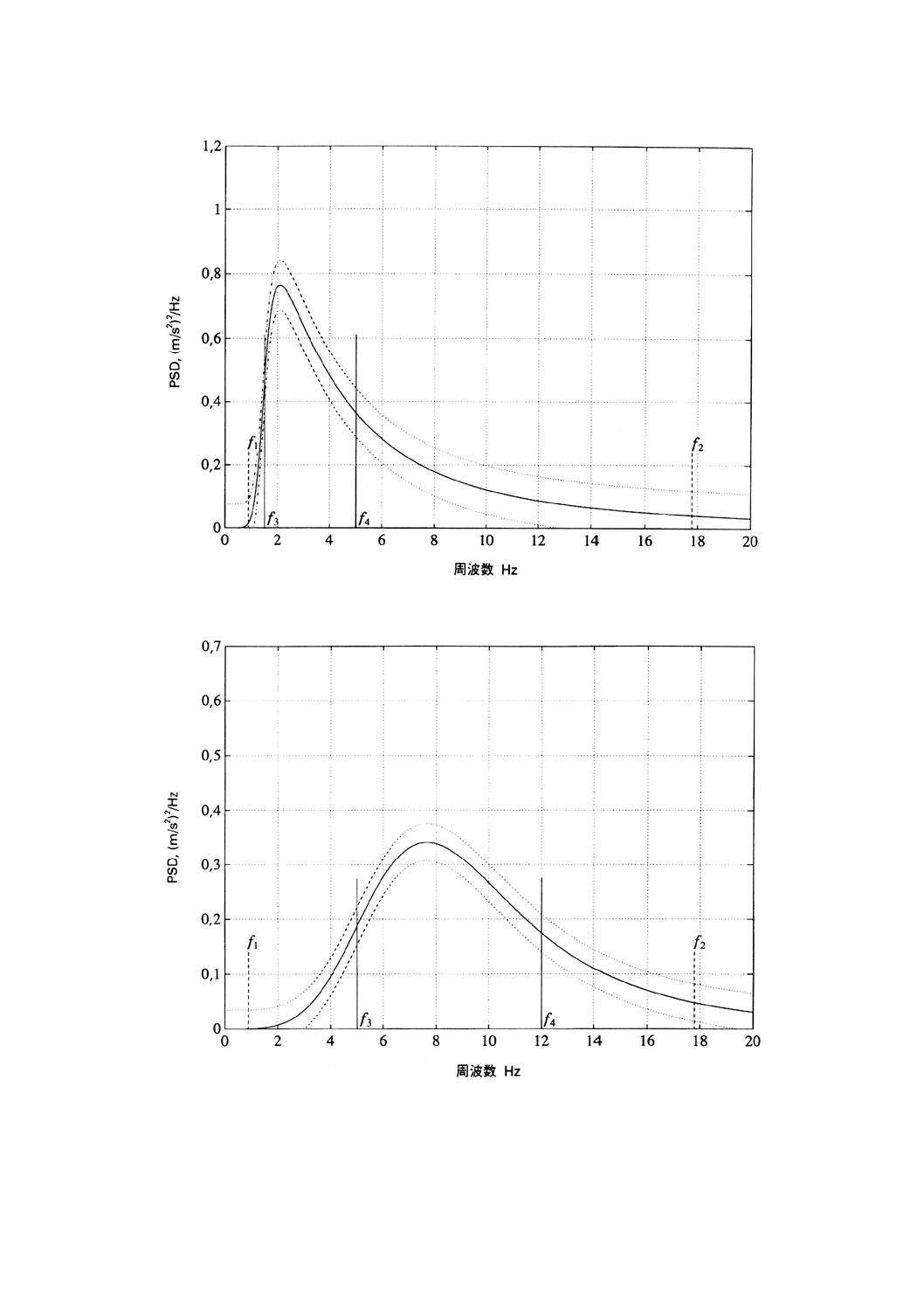

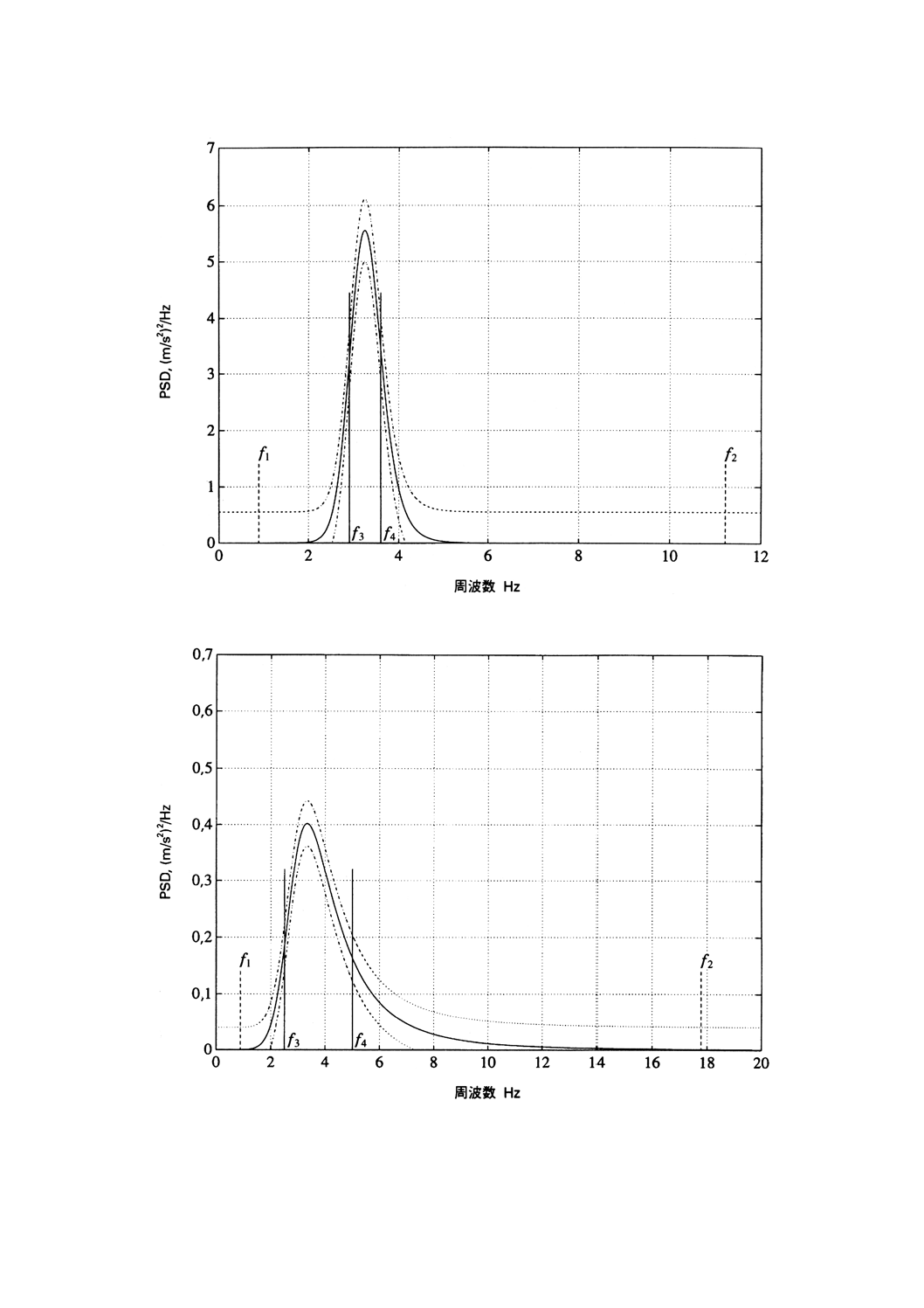

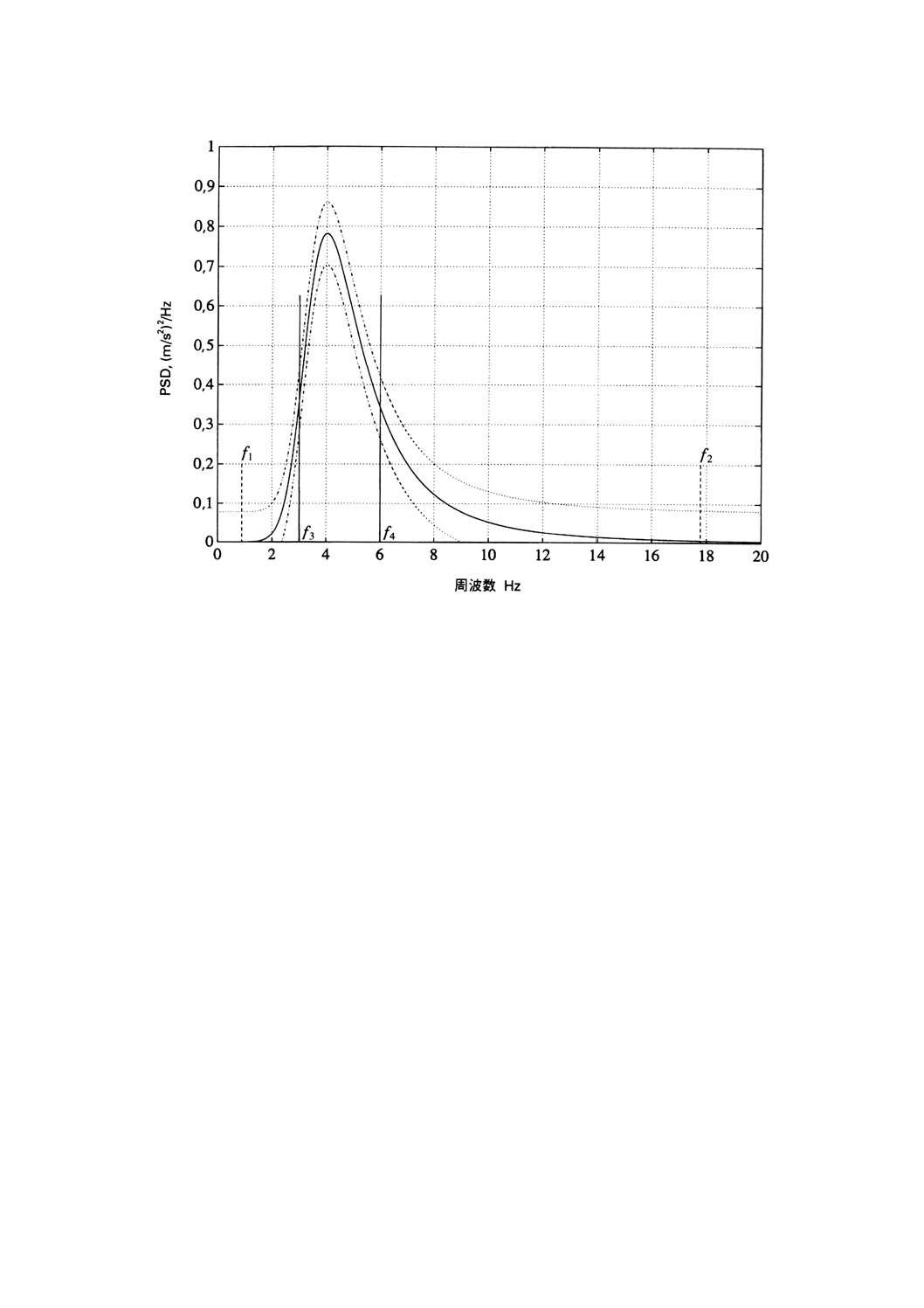

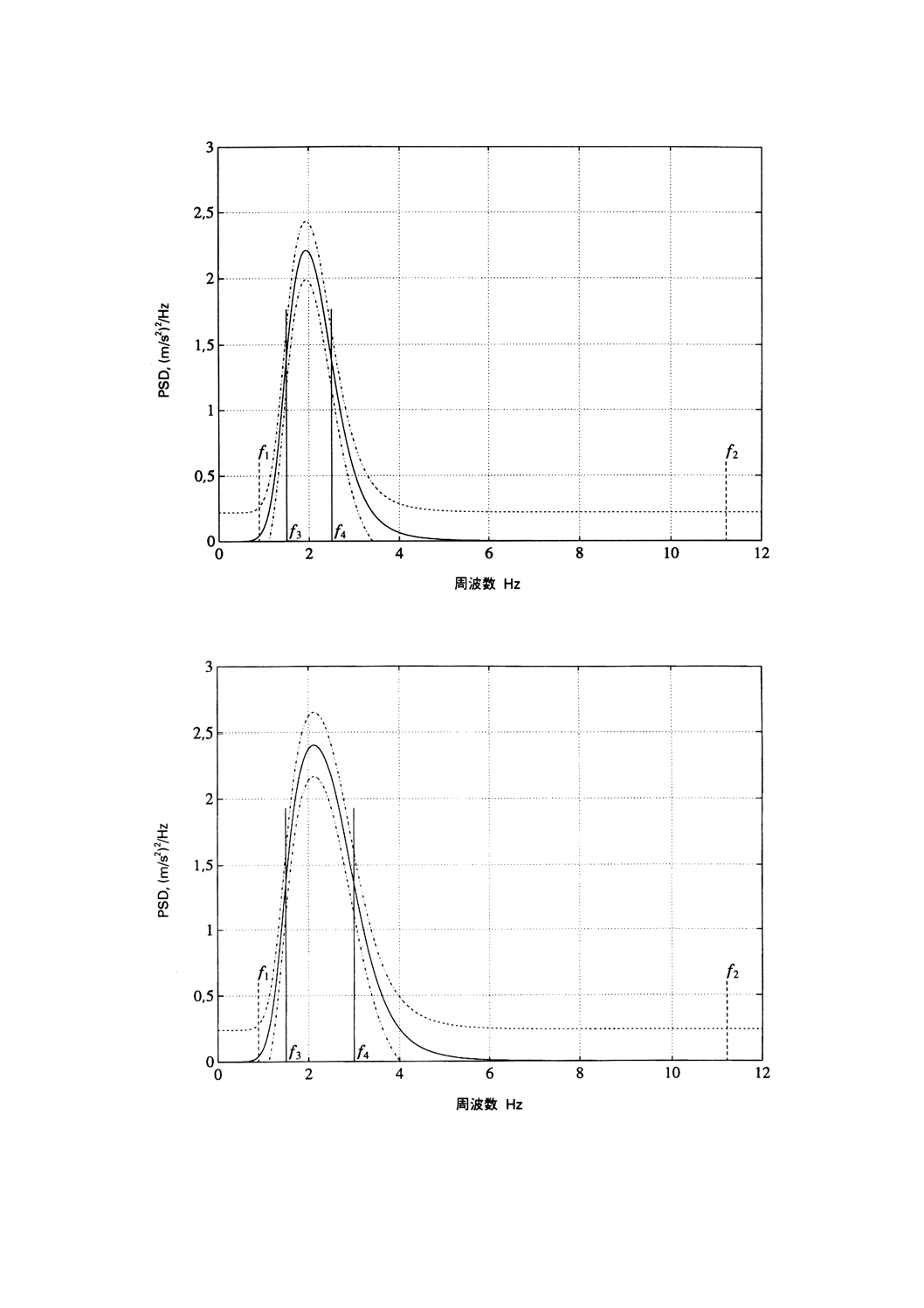

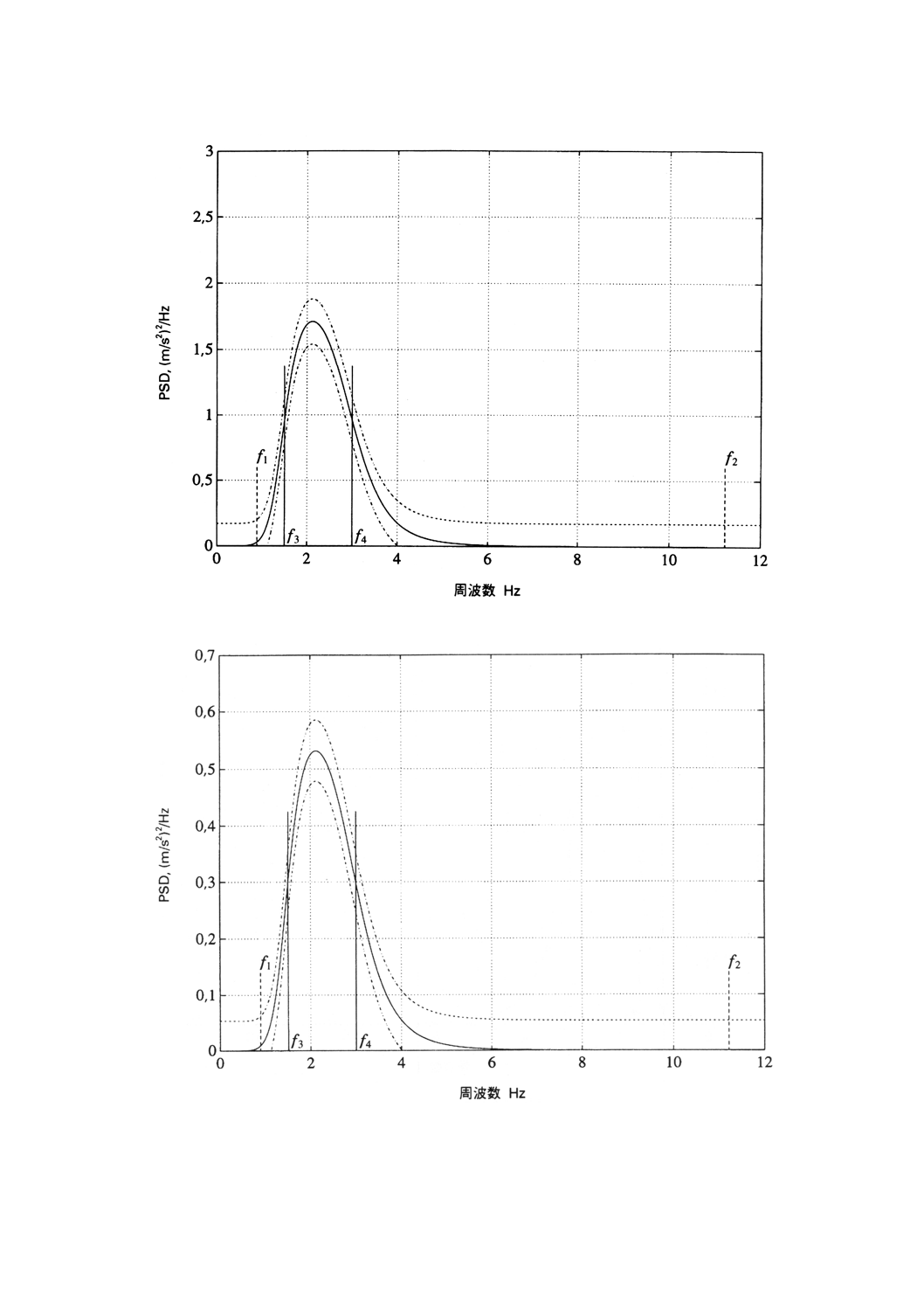

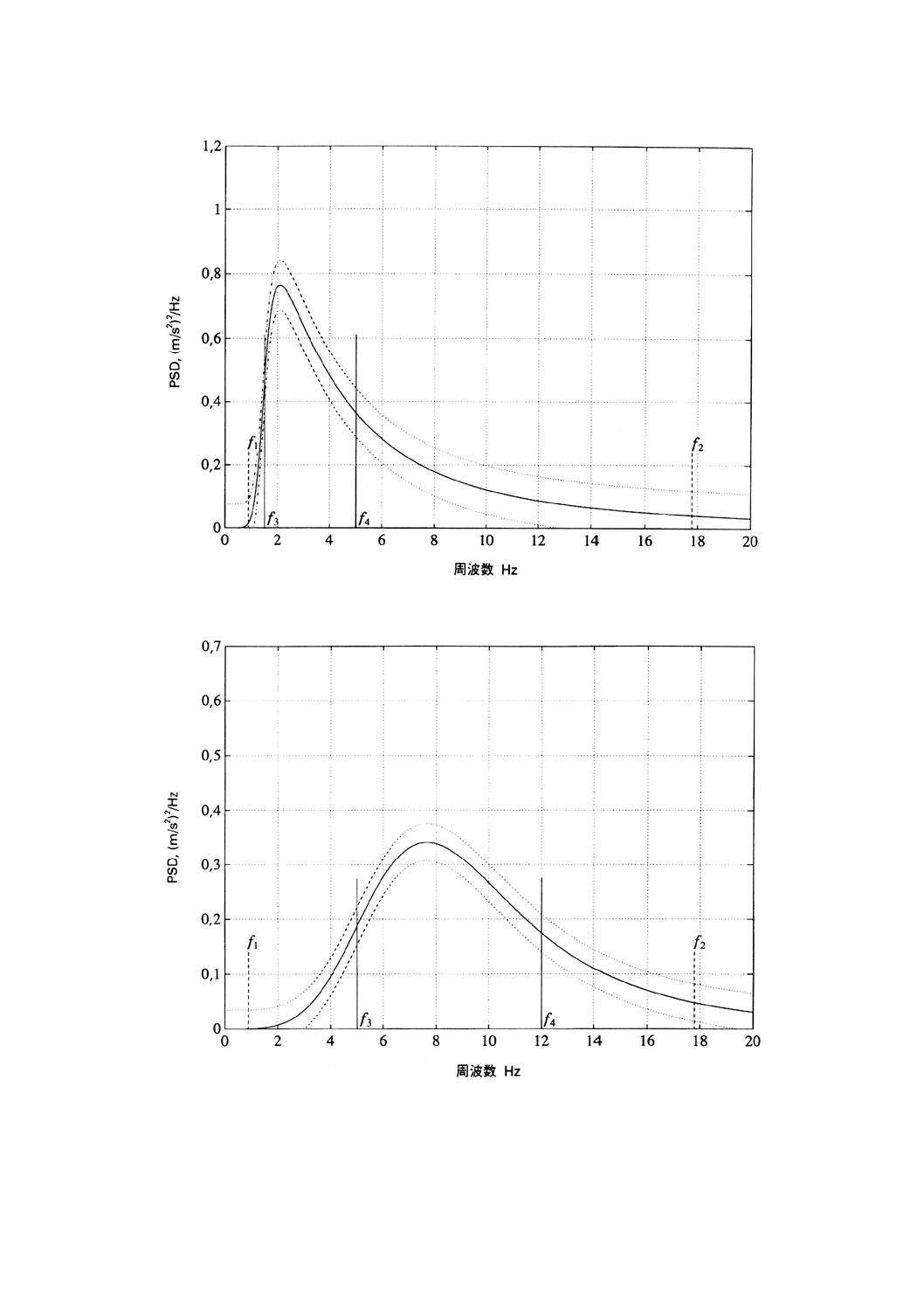

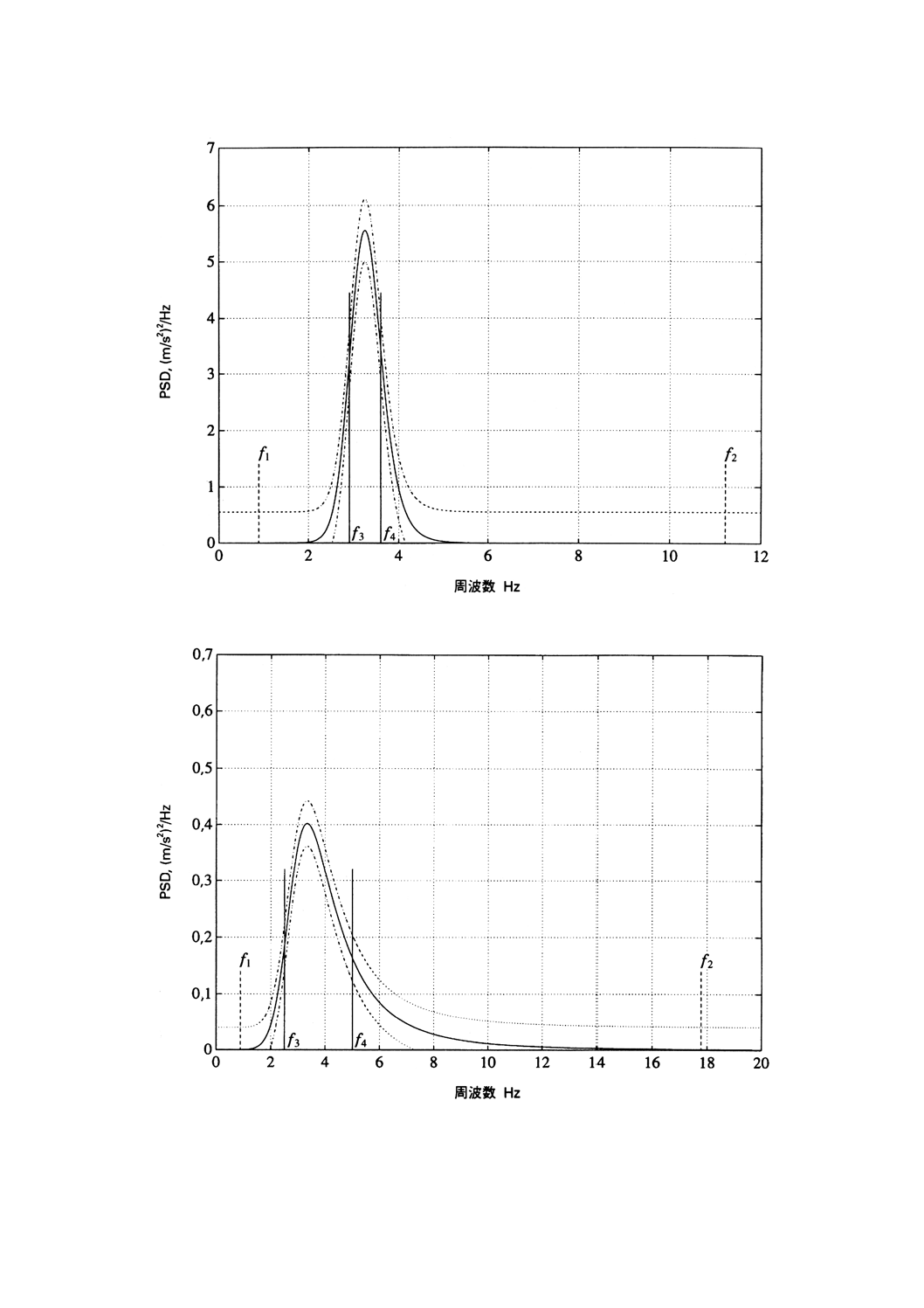

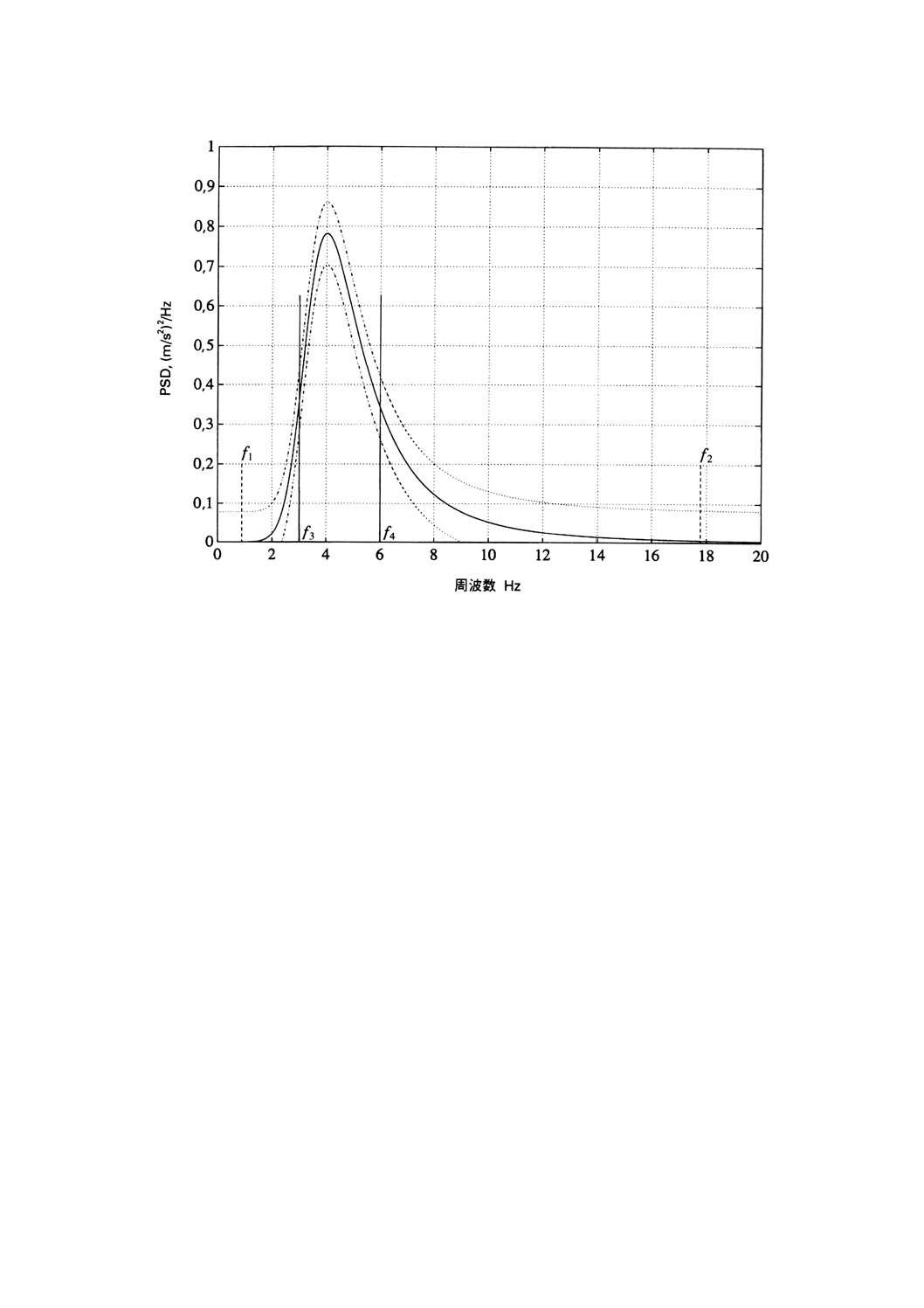

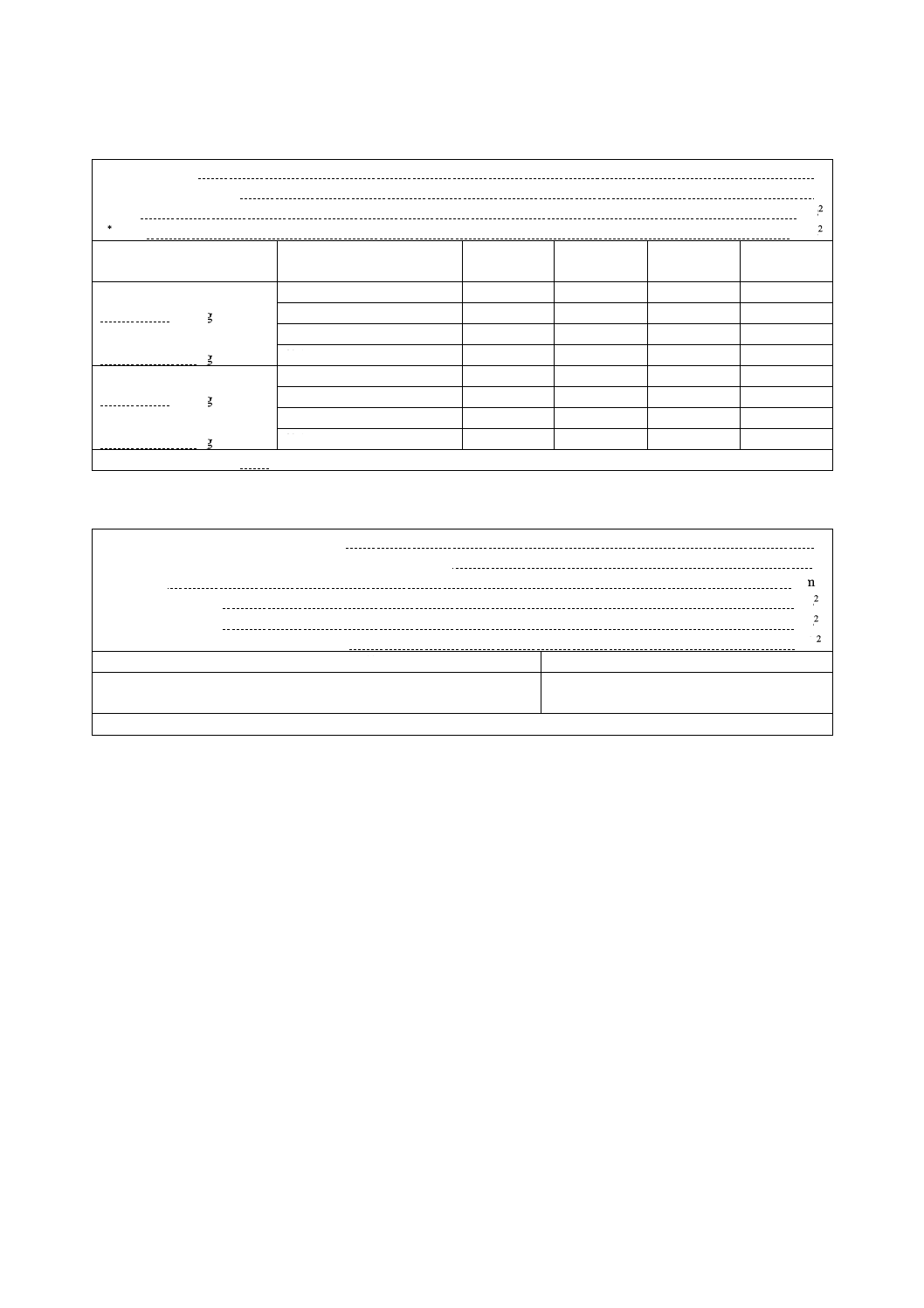

入力スペクトルクラスEM 1〜EM 9の振動(負荷)特性を,それぞれ図2〜図10に示す。図2〜図10

の加速度パワースペクトル密度曲線の方程式を表2に示す。これらの式によって定義される曲線は,5.5.2

の模擬入力振動試験で座席取付け部において発生させるべき振動の目標値である。入力振動は,f1とf2で

定義される周波数範囲外の振動成分を除外して決定(計算)する。

さらに,表4は,座席取付け部における実際の入力パワースペクトル密度の試験入力値を定義する。

各運転員及びISO 10326-1 : 1992の9.1による各入力振動に対し,連続3回試験を行う。各試験の有効な

継続時間は180s以上とする。

ある試験仕様に対して得られたSEAT値にその算術平均の±5%を超えるものがなければ,試験の再現性

という面からは上述の3回の測定試験は,有意とみなす。又は,この要求を満足するまで3回シリーズの

測定を続けなければならない。

測定時間Ts及び周波数分析帯域幅Beは,次の式を満足するものとする。

2×Be×Ts>140

6

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Be<0.5Hz

備考1. クラスEM 7はISO 5007 : 1990“ホイール式農業用トラクタ−運転員の座席−振動伝達の室内

試験”によるクラス1のホイール式農業用トラクタに用いる座席の試験にも用いる。

2. 模擬入力振動試験における座席取付け部での所要のPSD(入力パワースペクトル密度)及び

実効値を発生させるためには2重積分器,アナログ信号発生器とフィルタ,デジタルアナロ

グ変換器とデジタル信号発生器の組合せなどのような方法を用いてもよい。

5.4.2

ダンピング試験 座席に75kgの慣性質量を載荷し,サスペンション機構の想定される共振周波数

の0.5倍〜2倍の範囲の正弦波で加振する。慣性質量は,要すれば,運転員の座席の上で動いたり落下した

りしないようしっかり取り付ける。

共振周波数を決定するため周波数範囲内を連続掃引するか0.05Hz以内の間隔で段階的に調べる。いずれ

の方法でも,周波数は低い方(サスペンション機構の想定される共振周波数の0.5倍)から高い方(サス

ペンション機構の想定される共振周波数の2倍)まで変化させ,次に高い方から低い方に戻す。周波数掃

引は,座席の製造業者の指定するサスペンション機構の動作範囲(ストローク)の40%に等しい値又は

50mmのいずれか小さい値の定常的な加振台変位で行い,最低80sは継続する。

ダンピング試験及び共振点における振動伝達率H (fr) の計算はISO 10326-1 : 1992の9.2によって行う。

いずれにしても,ダンピング試験そのものは,サスペンション機構の動作範囲(ストローク)の40%が

たとえ50mmを超える場合でも,座席の取付け部の変位の振幅を,この40%として行う。

座席のサスペンションの共振周波数における測定試験は,1回だけ必要である。

5.5

入力振動の公差 ISO 10326-1 : 1992の8.1による。

5.4.1の運転員の座席に対する加振入力は,近似的な方法の模擬装置によってだけ発生し得る。試験入力

を有意とするためには,次の要求を満足しなければならない。

5.5.1

分布関数 試験台の加速度を1秒間に50個以上サンプリングするものとし,振動感覚補正前の実

効加速度の20%以下の振幅区間で分析して得られる確率密度関数は,真の加速度実効値の±200%の間では,

理想的なガウス分布の±20%以内になければならず,かつ,真の加速度実効値の±350%を超える測定値が

ないものとする。この要求の目的のための真の加速度実効値a*P12を表4に示す。

5.5.2

パワースペクトル密度及び実効値 試験台において測定された加速度のパワースペクトル密度は,

次の場合にだけ目標値G*P (f) で代表すると考えられる。

a) f1≦f≦f2に対して

G*PL (f) ≦GP (f) ≦G*PU (f)

ここに,

G*PL (f) =G*P (f) −0.1×max [G*P (f)]

ただしG*P (f) −0.1×max [G*P (f)] >0のとき

G*PL (f) =0

ただしG*P (f) −0.1×max [G*P (f)] ≦0のとき

G*PU (f) =G*P (f) +0.1×max [G*P (f)]

b) 0.95×a*P12≦aP12≦1.05×a*P12

c) 0.95×a*P34≦aP34≦1.05×a*P34

図2〜図10は,GP (f) の許容値を示している。G*P (f) の形は,表2にフィルタの数値の組合せとして定

義される。f1,f2,f3,f4,max [G*P (f)] ,a*P12及びa*P34は表4に示す。

6. 許容値

7

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.1

SEAT値 (Seat Effective Amplitude Transmissibility factor) 特定の入力スペクトルクラスに対して

設計された運転員の座席は,表1に示すSEAT値を満足しなければならない。

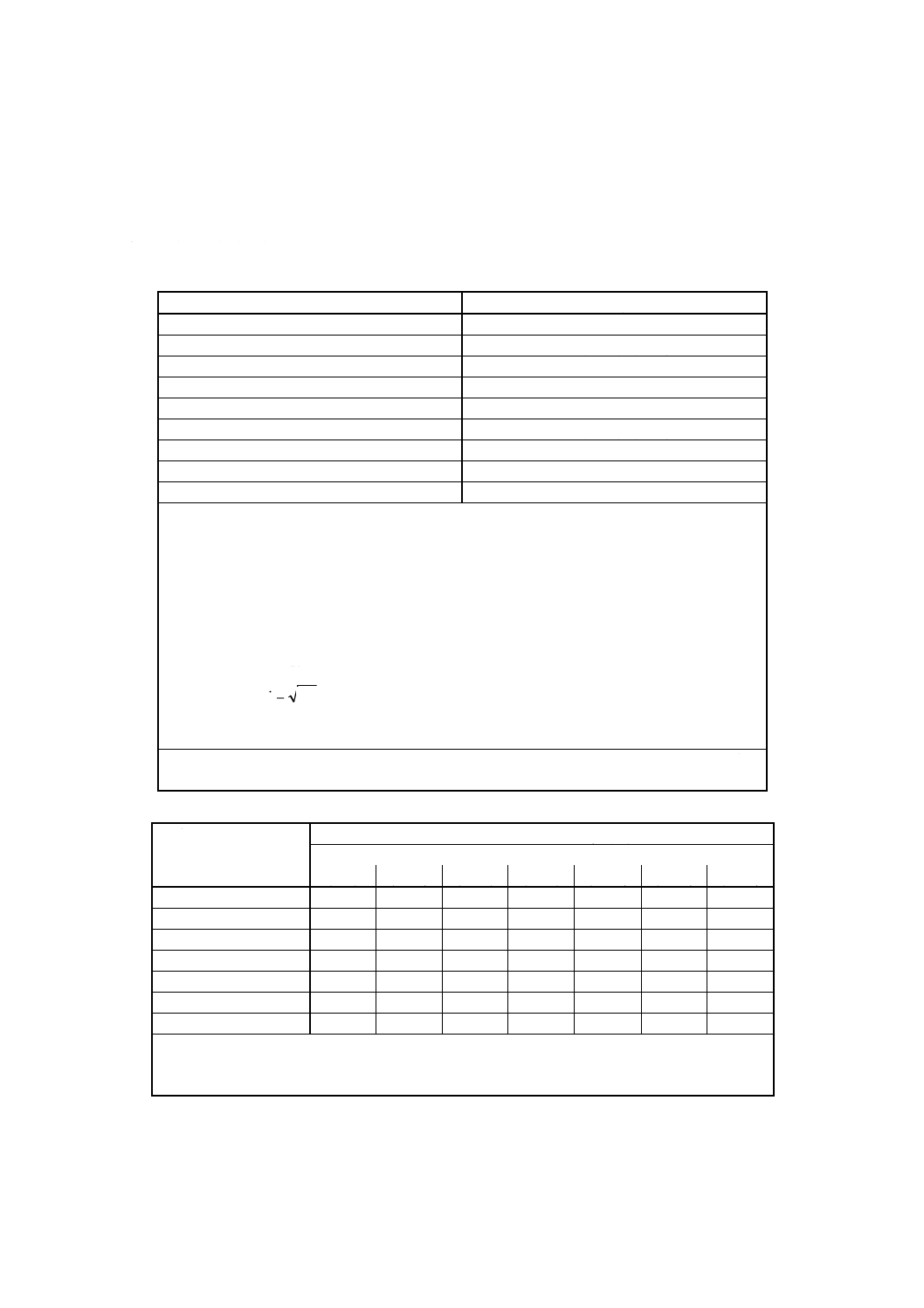

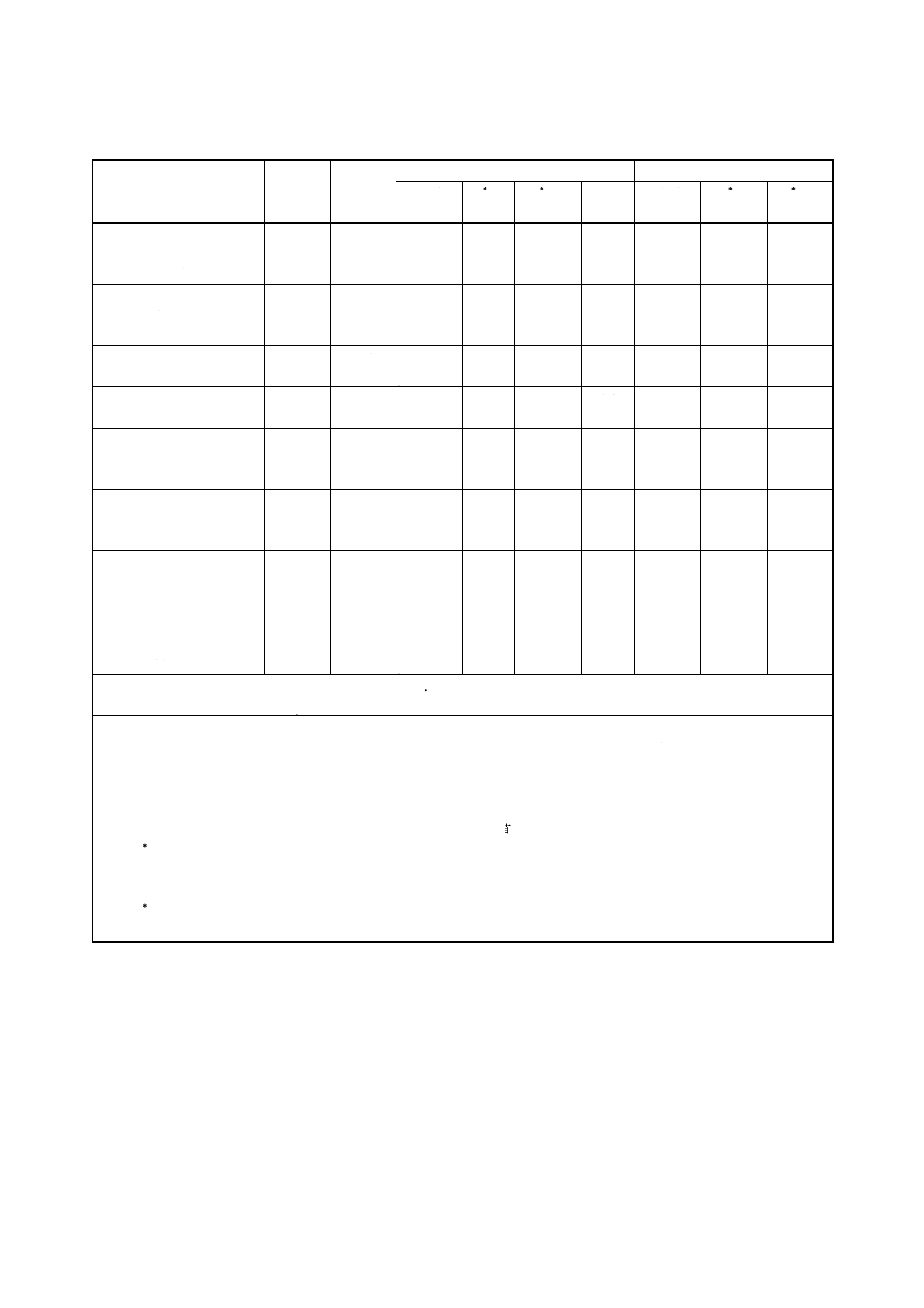

表1 入力スペクトルクラスによるSEAT値

入力スペクトルクラス

SEAT値

EM 1

<1.1

EM 2

<0.9

EM 3

<1.0

EM 4

<1.1

EM 5

<0.7

EM 6

<0.7

EM 7

<0.6

EM 8

<0.8

EM 9

<0.9

備考 よい運転員の座席は,高めの周波数範囲においてサスペンション系の効果によって著しく振動

が減少するようになっているので,低めの周波数範囲においては若干振動が増加する。入力ス

ペクトルクラスEM 1〜EM 4では試験するパワースペクトル密度PSDが低い周波数範囲に限ら

れている。低い周波数範囲では,衝撃負荷が重要であり,これに対し高い減衰特性が必要とさ

れる。このため,座席の測定試験を行うとSEAT値が1に近いか若干上回ることになる。

6.2

ダンピング特性 垂直軸方向の共振周波数における振動伝達率H (fr) =aS (fr) /aP (fr) は,次の値未満

とする。

入力スペクトルクラスEM 1,EM 2,EM 3,EM 4及びEM 6では1.5

入力スペクトルクラスEM 5,EM 7,EM 8及びEM 9では2.0

7. 座席の識別 座席の分かりやすい位置に容易に消えない銘板によって座席の識別を表示する。銘板は,

次の事項を含む。

− 製造業者の名称又はロゴ

− 型式名称(例えば,部品番号)

− “JIS A 8304 : 2001による”という語に続けて入力スペクトルクラス(例えば,EM 1,EM 2ほか)

8. 試験報告 試験報告は,この規格の適用結果の理解,解釈,使用のためのすべての必要な事項を含む。

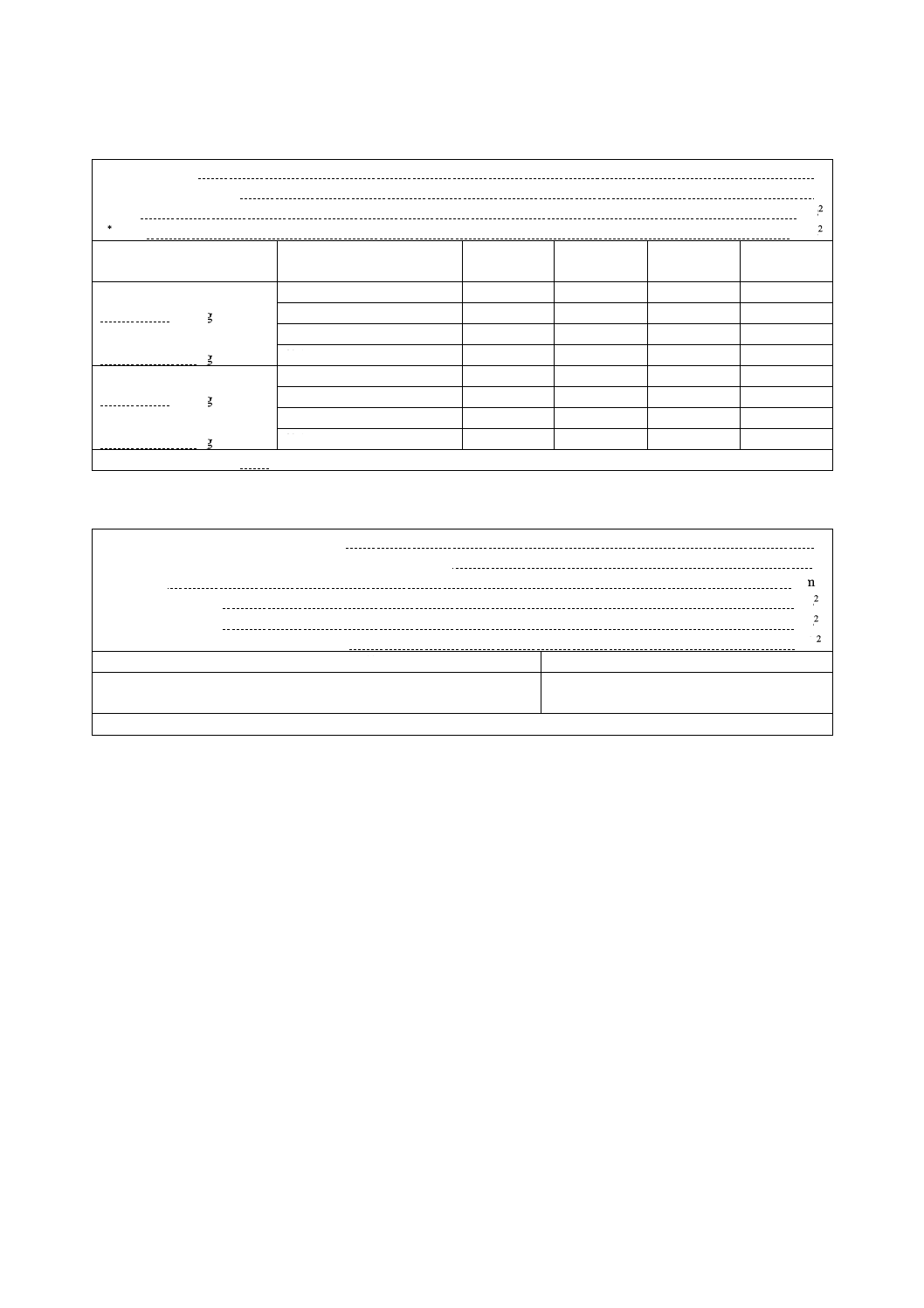

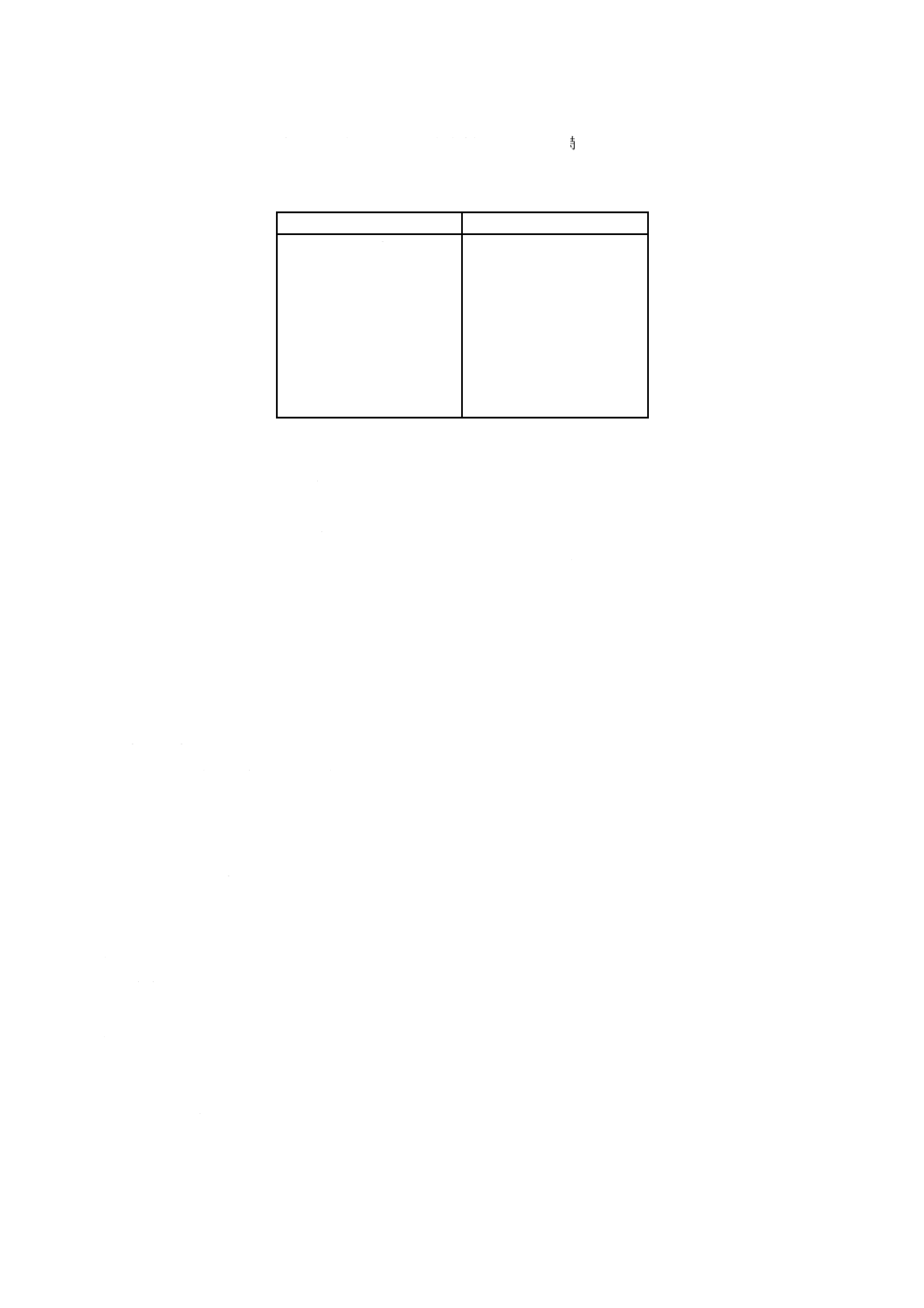

試験結果は,座席の許容基準によって照査され図11及び図12に示す報告書様式で記録する。試験報告

書は,次の事項を含む。

a) 製造業者の名称及び住所

b) 座席の型式,製品番号及び製造番号

c) 試験期日

d) ならし運転の詳細

e) 測定ディスクの形式:半剛体,剛体

f)

入力スペクトルクラス

g) 模擬入力振動試験における人体への振動伝達:

− 振動試験台の振動 awP12

− 運転員の座席の測定ディスクでの振動 awS12

− 運転員の体重(質量) 単位kg

8

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− SEAT値

h) 共振周波数における振動伝達率

i)

試験責任者の氏名

j)

試験機関の名称

k) 銘板の位置(7.参照)

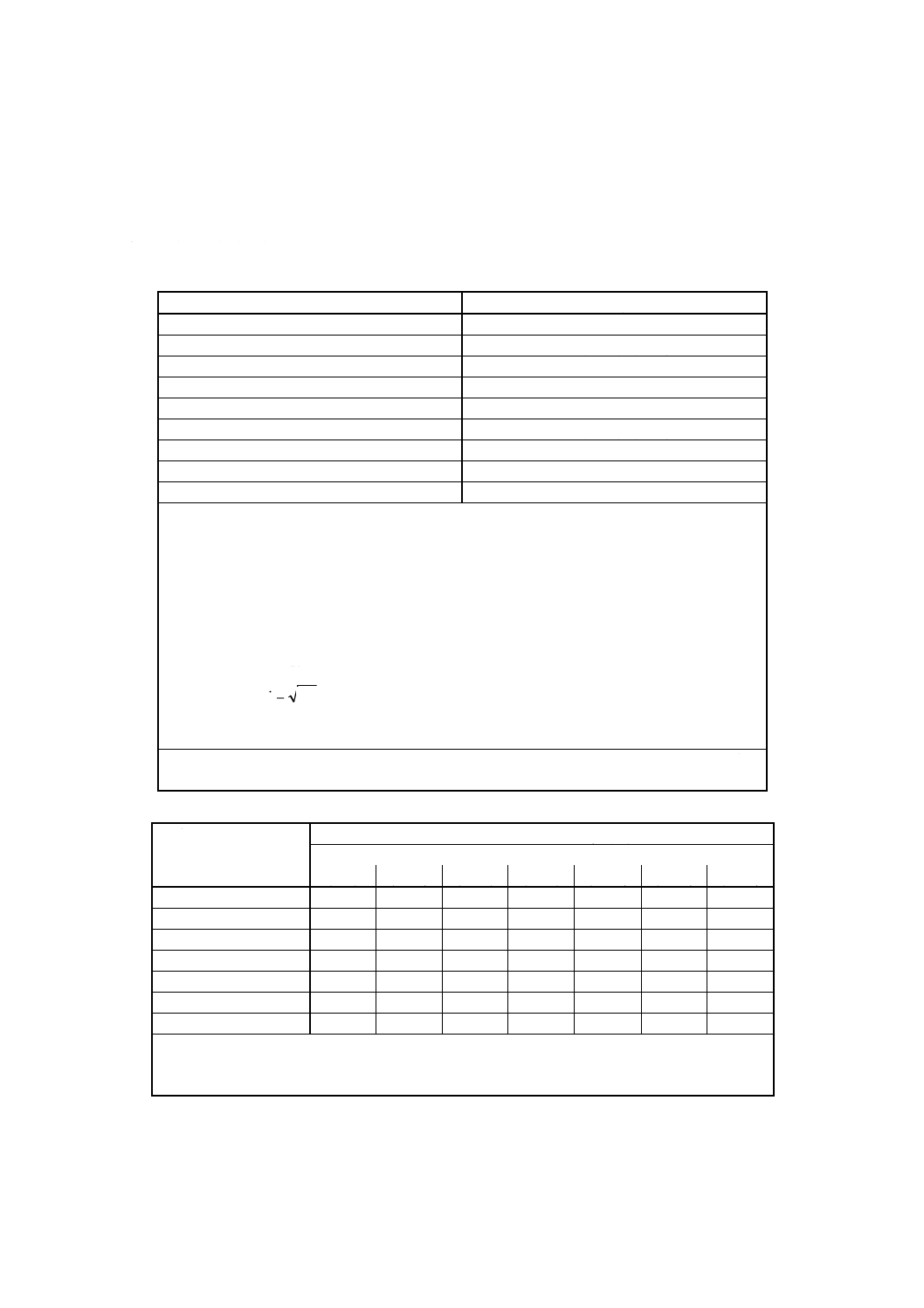

表2 入力スペクトルクラスの定義

入力振動のスペクトルクラス

G*P (f)

EM 1

2.82 (HP24)2 (LP24)2

EM 2

2.72 (HP24)2 (LP24)2

EM 3

1.93 (HP24)2 (LP24)2

EM 4

0.60 (HP24)2 (LP24)2

EM 5

1.11 (HP24)2 (LP6)2

EM 6

0.79 (HP12)2 (LP12)2

EM 7

9.25 (HP48)2 (LP48)2

EM 8

1.45 (HP24)2 (LP12)2

EM 9

2.10 (HP24)2 (LP12)2

(LP6)=1/ (1+S)

(LP12)=1/ (1+1.414S+S2)

(LP24)=1/ (1+2.613S+3.414S2+2.613S3+S4)

(LP48)=1/ (1+5.126S+13.137S2+21.846S3+25.688S4+21.846S5+13.137S6+5.126S7+S8)

(HP12)=S2/ (1+1.414S+S2)

(HP24)=S4/ (1+2.613S+3.414S2+2.613S3+S4)

(HP48)=S8/ (1+5.126S+13.137S2+21.846S3+25.688S4+21.846S5+13.137S6+5.126S7+S8)

ここに,

S=jf/fc

1

−

=

j

f=周波数 (Hz)

fc:表3に示すフィルタの遮断周波数 (Hz)

備考 HP及びLPはButterworthタイプの高域フィルタ及び低域フィルタを示す。上の表は遮断

周波数及び減衰特性によってフィルタの特性を記述する。

表3 フィルタの遮断周波数

入力スペクトルクラス

フィルタの遮断周波数fc (Hz)

フィルタの定義

(LP6)

(LP12)

(LP24)

(LP48)

(HP12)

(HP24)

(HP48)

EM 1

−

−

2.5Hz

−

−

1.5Hz

−

EM 2, EM 3, EM 4

−

−

3.0Hz

−

−

1.5Hz

−

EM 5

3.5Hz

−

−

−

−

1.5Hz

−

EM 6

−

9.0Hz

−

−

6.5Hz

−

−

EM 7

−

−

−

3.5Hz

−

−

3.0Hz

EM 8

−

3.0Hz

−

−

−

3.0Hz

−

EM 9

−

4.0Hz

−

−

−

3.5Hz

−

備考 HP及びLPは,Butterworthタイプの高域フィルタ及び低域フィルタを示す。付随する番号

は,フィルタの減衰特性をオクターブ当たりのデシベル値で示す。上の表は,遮断周波数及

び減衰特性によって帯域フィルタの特性を記述する。

9

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

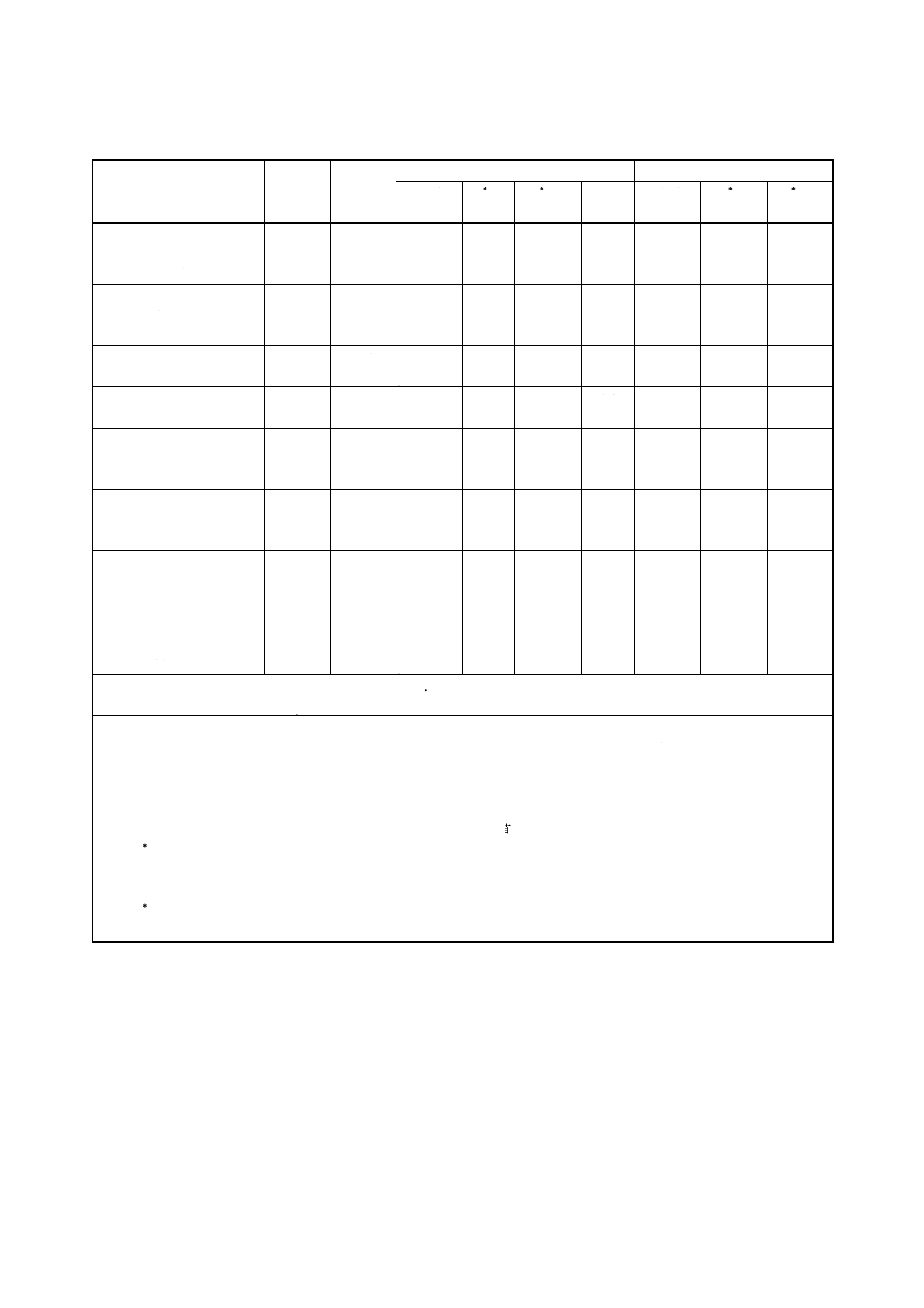

表4 各種の機械に対する模擬入力振動の特性

機械の形式

入力スペ

クトルク

ラス

G*P (f)

(m/s2)2

/Hz max

周波数範囲f1〜f2

周波数範囲f3〜f4

f1及びf2

Hz

a*P12

m/s2

a*wP12

m/s2

SEAT

f3及びf4

Hz

a*P34

m/s2

a*wP34

m/s2

アーティキュレートフレー

ム式及び固定フレーム式ダ

ンパ>4 500kga)

EM 1

2.21

f1=0.89

f2=11.22

1.71

1.26

1.1

f3=1.50

f4=2.50

1.41

1.00

スクレーパで,車軸又はフ

レームにサスペンションを

もたないものb)

EM 2

2.41

f1=0.89

f2=11.22

2.05

1.59

0.9

f3=1.50

f4=3.00

1.78

1.33

ホイールローダ>4 500kga)

EM 3

1.71

f1=0.89

f2=11.22

1.73

1.34

1.0

f3=1.50

f4=3.00

1.50

1.12

グレーダ

EM 4

0.53

f1=0.89

f2=11.22

0.96

0.75

1.1

f3=1.50

f4=3.00

0.83

0.62

ホイール式トラクタドー

ザ,タンピングローラ及び

バックホウローダ

EM 5

0.76

f1=0.89

f2=17.78

1.92

1.65

0.7

f3=1.50

f4=5.00

1.43

1.23

クローラ式トラクタドーザ

≦50 000ga)c), ローダ及び不

整地運搬車

EM 6

0.34

f1=0.89

f2=17.78

1.63

1.41

0.7

f3=5.00

f4=12.00

1.40

1.28

コンパクトダンパ

EM 7

5.56

f1=0.89

f2=11.22

2.25

2.05

0.6

f3=2.90

f4=3.60

1.81

1.63

コンパクトローダ

EM 8

0.40

f1=0.89

f2=17.78

1.04

0.97

0.8

f3=2.50

f4=5.00

0.87

0.82

コンパクトローダ(スキッ

ドステア式)

EM 9

0.78

f1=0.89

f2=17.78

1.63

1.59

0.9

f3=3.00

f4=6.00

1.33

1.31

備考 上記の値は,∆f=0.001HzきざみでTR Z 0006 : 2000の附属書Aに定義する複素関数(帯域制限)を用いて計算

したものである。きざみ∆fの値を変更したり,近似式を用いると,若干の差異が生じるかもしれない。

a) 運転質量(JIS A 8320参照)

b) サスペンション機構をもつスクレーパには,サスペンション機構をもたない運転員の座席か,減衰特性の高いサスペ

ンションをもつものを使用してもよい。

c) 50 000kg以上のクローラ式トラクタドーザでは,クッションタイプの運転員の座席でも,運転員の座席の性能要求は

満足される。

G*P 座席取付け部の垂直振動のパワースペクトル密度の目標値 (f) (m/s2)2/Hz max

a*P12 周波数f1〜f2の間において,座席取付け部の補正前の垂直加速度実効値の目標値 m/s2

a*wP12 周波数f1〜f2の間において,座席取付け部の補正垂直加速度実効値の目標値 m/s2

SEAT 運転員の座席の振幅実効値伝達係数

a*P34 周波数f3〜f4の間において,座席取付け部の補正前の垂直加速度実効値の目標値 m/s2

a*wP34 周波数f3〜f4の間において,座席取付け部の補正垂直加速度実効値の目標値 m/s2

10

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1 運転員の姿勢

11

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図2 入力スペクトルクラスEM 1のPSD

(アーティキュレートフレーム式及び固定フレーム式ダンパ>4 500kg)

図3 入力スペクトルクラスEM 2のPSD

(スクレーパで,車軸又はフレームにサスペンションをもたないもの)

12

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図4 入力スペクトルクラスEM 3のPSD(ホイールローダ>4 500kg)

図5 入力スペクトルクラスEM 4のPSD(グレーダ)

13

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図6 入力スペクトルクラスEM 5のPSD

[ホイール式トラクタドーザ,ソイルコンパクタ(土工用)及びバックホウローダ]

図7 入力スペクトルクラスEM 6のPSD

(クローラ式トラクタドーザ≦50 000kg, クローラローダ及びクローラ式不整地運搬車)

14

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図8 入力スペクトルクラスEM 7のPSD(コンパクトダンパ)

図9 入力スペクトルクラスEM 8のPSD(コンパクトローダ)

15

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図10 入力スペクトルクラスEM 9のPSD[コンパクトローダ(スキッドステア式)]

16

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験対象運転席

入力スペクトルクラス

a*P12= m/s2

a*wP12= m/s2

項目

aP12

m/s2

awP12

m/s2

awS12

m/s2

SEAT

軽量運転員

1回目の試験

kg

2回目の試験

付加質量

3回目の試験

kg

算術平均値

大重量運転員

1回目の試験

kg

2回目の試験

付加質量

3回目の試験

kg

算術平均値

入力スペクトルクラス に対するSEAT値は満足されたか:合/否

図11 SEAT係数(垂直軸に関する)を評価するための不規則振動試験結果報告様式

試験対象運転席

運転席取付け部の最大振幅

fr= mm

aP(fr)= m/s2

aS(fr)= m/s2

H(fr)=aS(fr)/aP(fr) m/s2

共振周波数における振動伝達率の計算値H(fr),下記以下

入力スペクトルクラス

1.5

EM 1,EM 2,EM 3,EM 4,EM 6

2.0

EM 5,EM 7,EM 8,EM 9

備考 報告書を分かりやすくするため伝達関数のグラフを加えてもよい。

図12 共振周波数における振動伝達率の計算値H (fr) を評価するための報告様式

(ダンピング試験,垂直軸に関する)

17

A 8304 : 2001 (ISO 7096 : 2000)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

建設機械JIS原案作成委員会 構成表

氏名

所属

(委員長)

○ 大 橋 秀 夫

学識経験者

藤 田 昌 宏

通商産業省機械情報産業局

平 野 良 雄

労働省労働基準局建設安全対策室

喜 安 和 秀

建設省建設経済局建設機械課

村 松 敏 光

建設省土木研究所材料施工部

○ 橋 本 進

財団法人日本規格協会技術部

○ 杉 山 庸 夫

学識経験者

○ 藤 本 義 二

学識経験者

○ 西ケ谷 忠 明

社団法人日本建設機械化協会建設機械化研究所

大津賀 進

鹿島建設株式会社建設総事業本部機械部

桑 原 資 孝

西松建設株式会社施工本部機材部

青 山 俊 行

日本鋪道株式会社工務部

高 場 常 喜

株式会社熊谷組土木本部施工設備部

青 木 義 清

株式会社エスシー・マシナリ

腰 越 勝 輝

大成建設株式会社安全・機材本部機械部

○ 本 橋 豊

住友建機株式会社設計開発室

○ 徳 永 薫

株式会社小松製作所建機事業本部

○ 陶 山 寛 晃

新キャタピラー三菱株式会社相模事業所技術部

○ 山 池 一 孝

油谷重工株式会社技術部

○ 定 免 克 昌

MHIさがみハイテック株式会社

○ 綱 渕 政 樹

日立建機株式会社品質保証本部

(事務局)

○ 川 合 雄 二

社団法人日本建設機械化協会

○ 西 脇 徹 郎

社団法人日本建設機械化協会

備考 ○印は小委員会委員を兼ねる。

(文責 大橋 秀夫)