A 6921:2014

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 品質······························································································································· 2

3.1 外観 ···························································································································· 2

3.2 性能 ···························································································································· 2

4 寸法······························································································································· 2

4.1 有効幅 ························································································································· 2

4.2 有効長さ ······················································································································ 2

5 材料······························································································································· 2

6 試験······························································································································· 2

6.1 試験の一般条件 ············································································································· 2

6.2 試験片の採取方法 ·········································································································· 2

6.3 試験方法 ······················································································································ 3

7 検査······························································································································· 8

8 表示······························································································································· 8

9 添付文書························································································································· 8

附属書A(参考)放散試験チャンバー法−壁紙の揮発性有機化合物(VOC),ホルムアルデヒド

及び他のカルボニル化合物放散測定 ··················································································· 9

附属書B(参考)室内空間モデルにおける気中濃度増分値の算出 ·················································· 25

附属書C(参考)技術上重要な改正に関する新旧対照表 ····························································· 27

A 6921:2014

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般社団法人日本

壁装協会(WACOA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格で

ある。これによって,JIS A 6921:2003は改正され,この規格に置き換えられた。

なお,平成27年7月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 6921:2003によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6921:2014

壁紙

Wallpaper and wallcoverings for decorative finish

序文

この規格は,1976年に制定され,その後5回の改正を経て今日に至っている。前回の改正は2003年に

行われたが,今回は試験方法等の技術的内容変更のため改正した。

なお,対応国際規格は現時点で制定されていない。また,技術上重要な改正に関する旧規格との対照を

附属書Cに示す。

1

適用範囲

この規格は,主に建築物の壁,天井などの内装仕上げとして張り付ける壁紙について規定する。

なお,ここでいう壁紙とは,紙,繊維,無機質材(金属はくを含む。),プラスチック(塩化ビニル樹脂,

エチレン酢酸ビニル共重合樹脂,アクリル樹脂など)及びそれらを組み合わせた壁装用の製品をいう。

この規格は,あらかじめ接着剤,粘着剤などを塗布した壁紙も適用できる。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 6922 壁紙施工用及び建具用でん粉系接着剤

JIS K 7362 プラスチック−アンダーグラス屋外暴露,直接屋外暴露又は実験室光源による暴露後の

色変化及び特性変化の測定方法

JIS K 8001 試薬試験方法通則

JIS L 0805 汚染用グレースケール

JIS L 0842 紫外線カーボンアーク灯光に対する染色堅ろう度試験方法

JIS L 0849 摩擦に対する染色堅ろう度試験方法

JIS P 8113 紙及び板紙−引張特性の試験方法−第2部:定速伸張法

JIS R 3503 化学分析用ガラス器具

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

JIS Z 8721 色の表示方法−三属性による表示

JIS Z 8722 色の測定方法−反射及び透過物体色

日本農林規格(JAS)合板

2

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

品質

3.1

外観

壁紙には,使用上の実用性を損なう外観上の色むら,きず,しわ,気泡,異物の混入,布目曲がり,柄

ずれなどがあってはならない。ただし,装飾上これらを施したものは除く。

3.2

性能

壁紙は箇条6によって試験したとき,表1の性能に適合しなければならない。

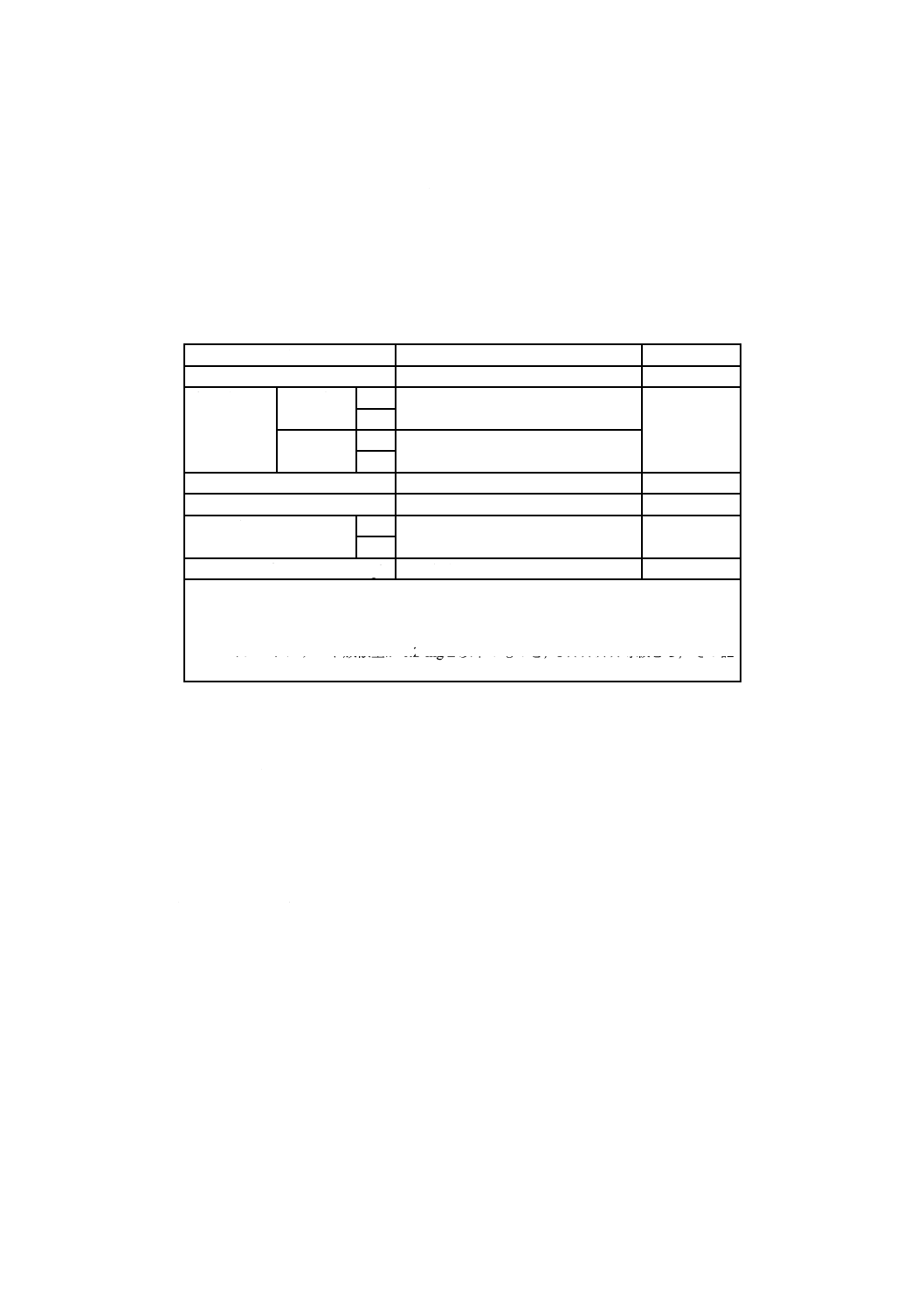

表1−品質

項目

性能

適用試験箇条

退色性a)(号)

4以上

6.3.1

摩擦色落ち

度a)(級)

乾燥摩擦

色落ち度

縦

4以上

6.3.2

横

湿潤摩擦

色落ち度

縦

4以上

横

隠蔽性(級)

3以上

6.3.3

施工性

浮き及び剝がれがあってはならない

6.3.4

湿潤強度 N/1.5 cm

縦

5.0以上

6.3.5

横

ホルムアルデヒド放散量b) mg/L 0.2以下

6.3.6

注記 製品の長さ方向を縦,及び幅方向を横という。

注a) 退色性及び摩擦色落ち度は,素材の特性によって表3の試験条件I−若しくは試

験条件I,又は試験条件IIを選択する。

b) ホルムアルデヒド放散量が0.2 mg/L以下のものを,F☆☆☆☆等級とし,その記

号をF☆☆☆☆とする。

4

寸法

4.1

有効幅

壁紙の幅は,有効幅1)で表示する。有効幅は通常520 mm,920 mm及び460 mmとする。

注1) 有効幅とは,施工可能な幅をいう。また,柄合わせをするものは,柄合わせ施工の有効幅をい

う。

4.2

有効長さ

壁紙の長さは,有効長さ2)で表示する。

注2) 有効長さとは,施工可能な長さをいう。

5

材料

壁紙を製造するに当たっては,製品の特性,使用時及び廃棄を考慮して,材料を選択する。

6

試験

6.1

試験の一般条件

試験は特に規定しない限り,JIS Z 8703に規定する常温常湿状態[温度20±15 ℃,相対湿度(65±20)%]

で行う。

6.2

試験片の採取方法

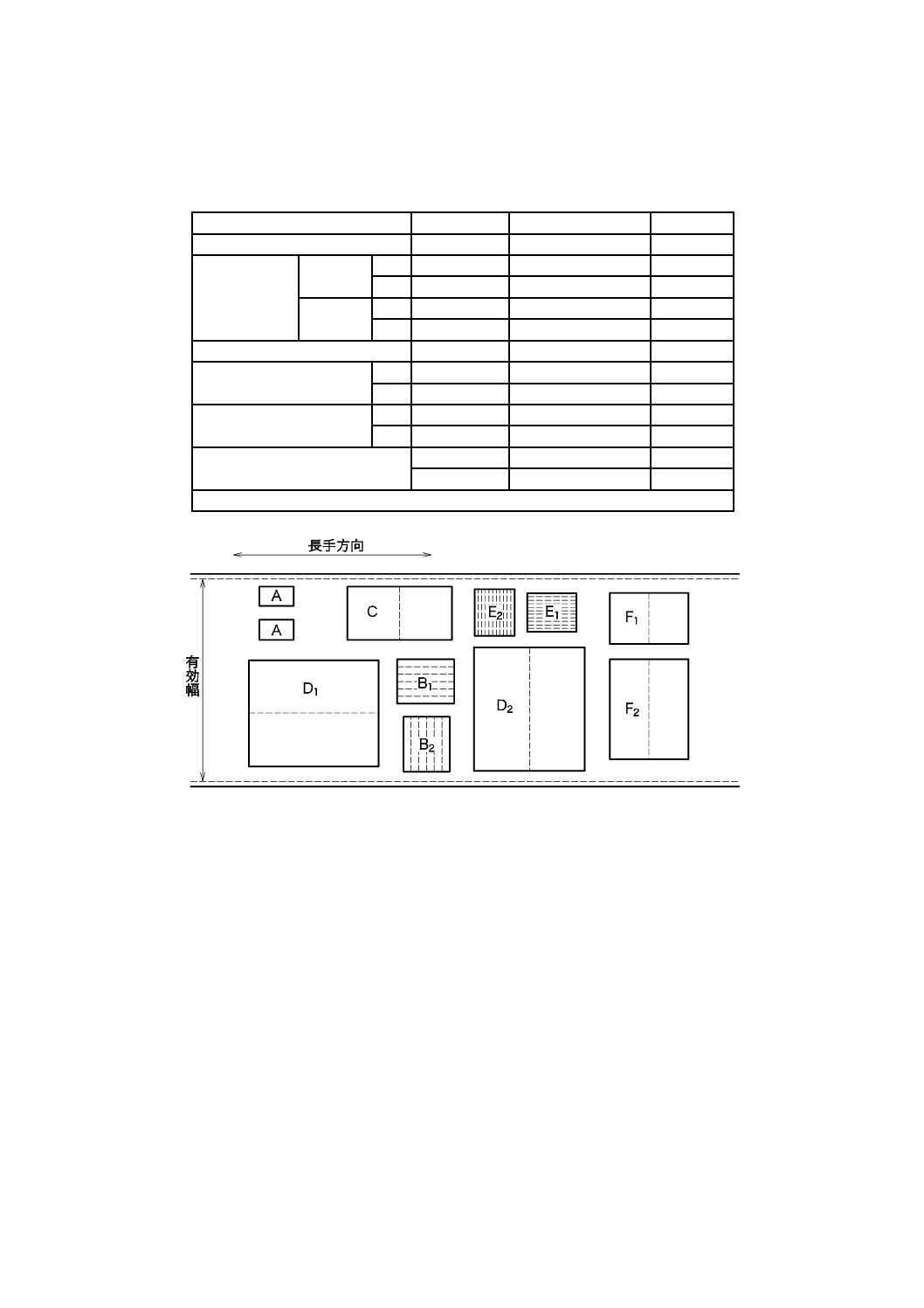

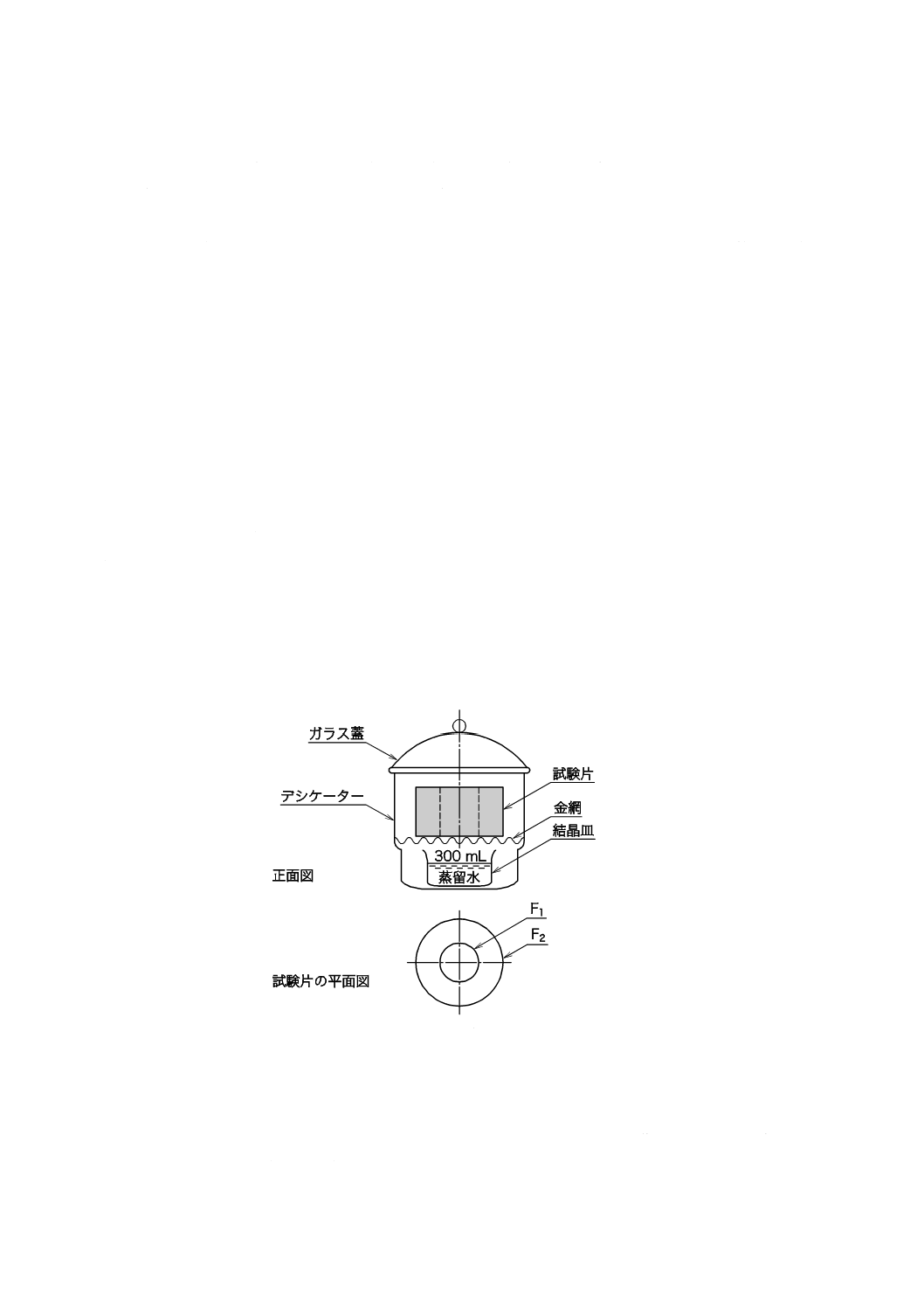

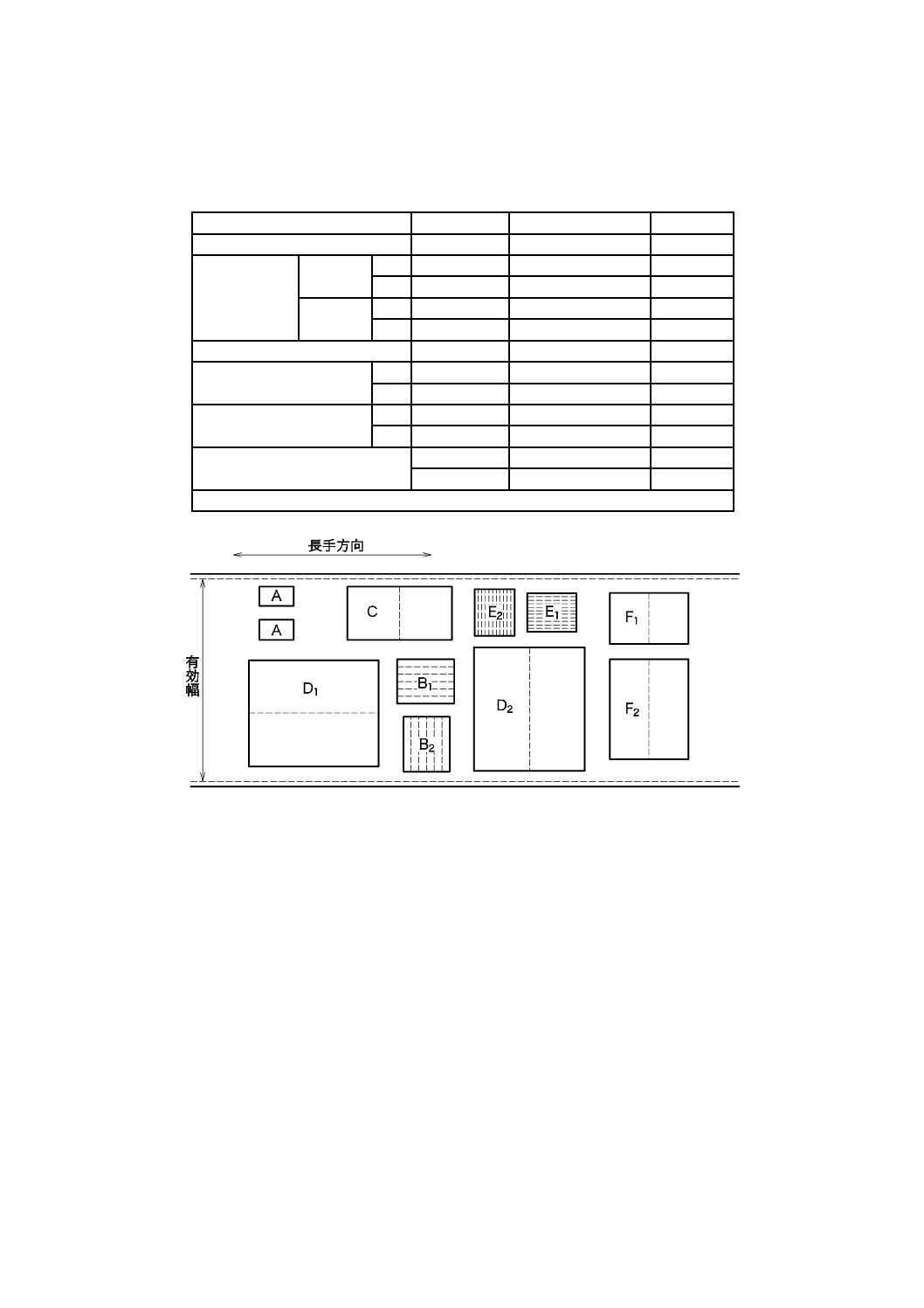

試験片は,表2に示す大きさで採取する(図1参照)。ただし,色相,材料構成などが製品の部分によっ

3

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

て異なる場合は,それぞれの部分から採取する。

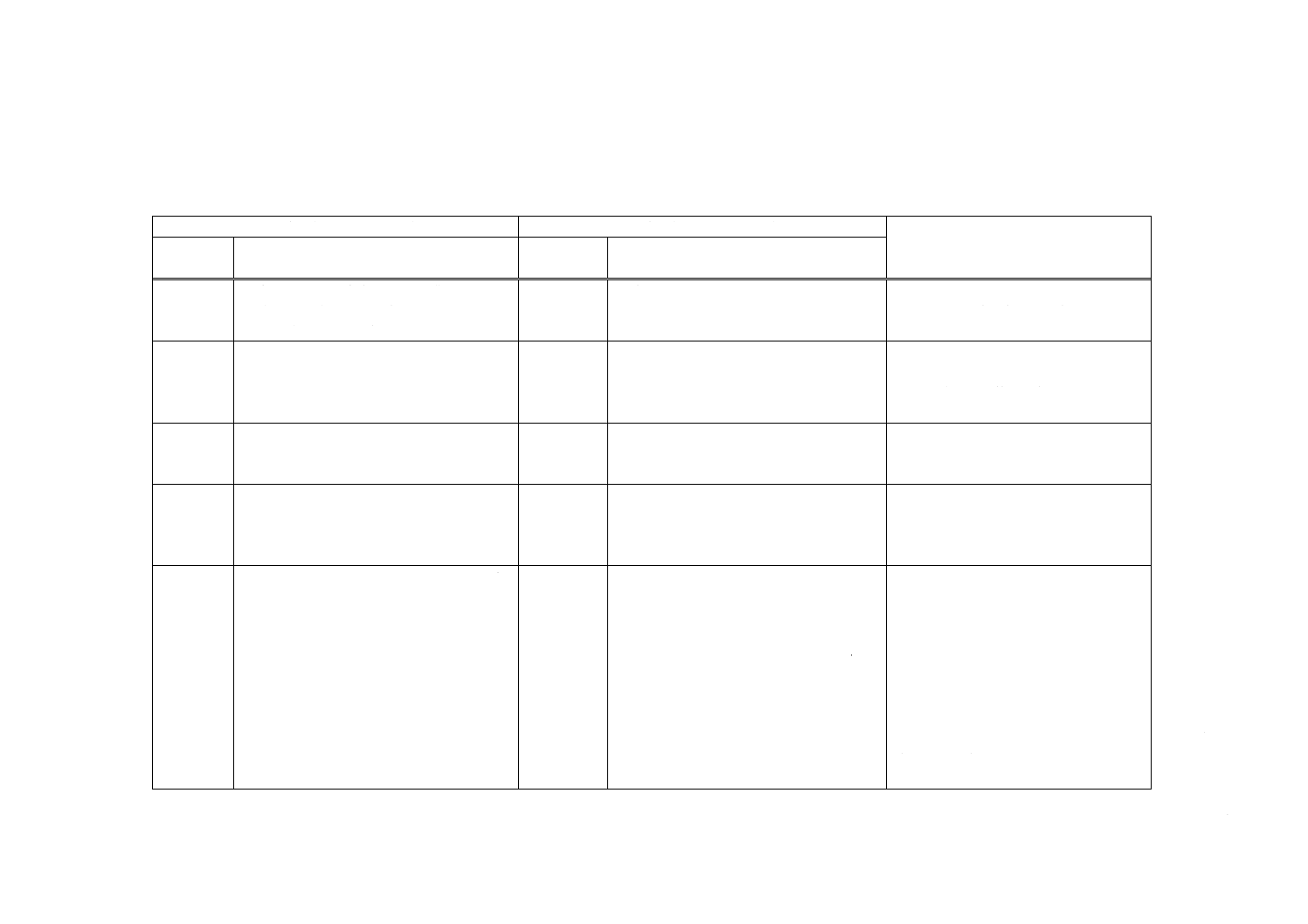

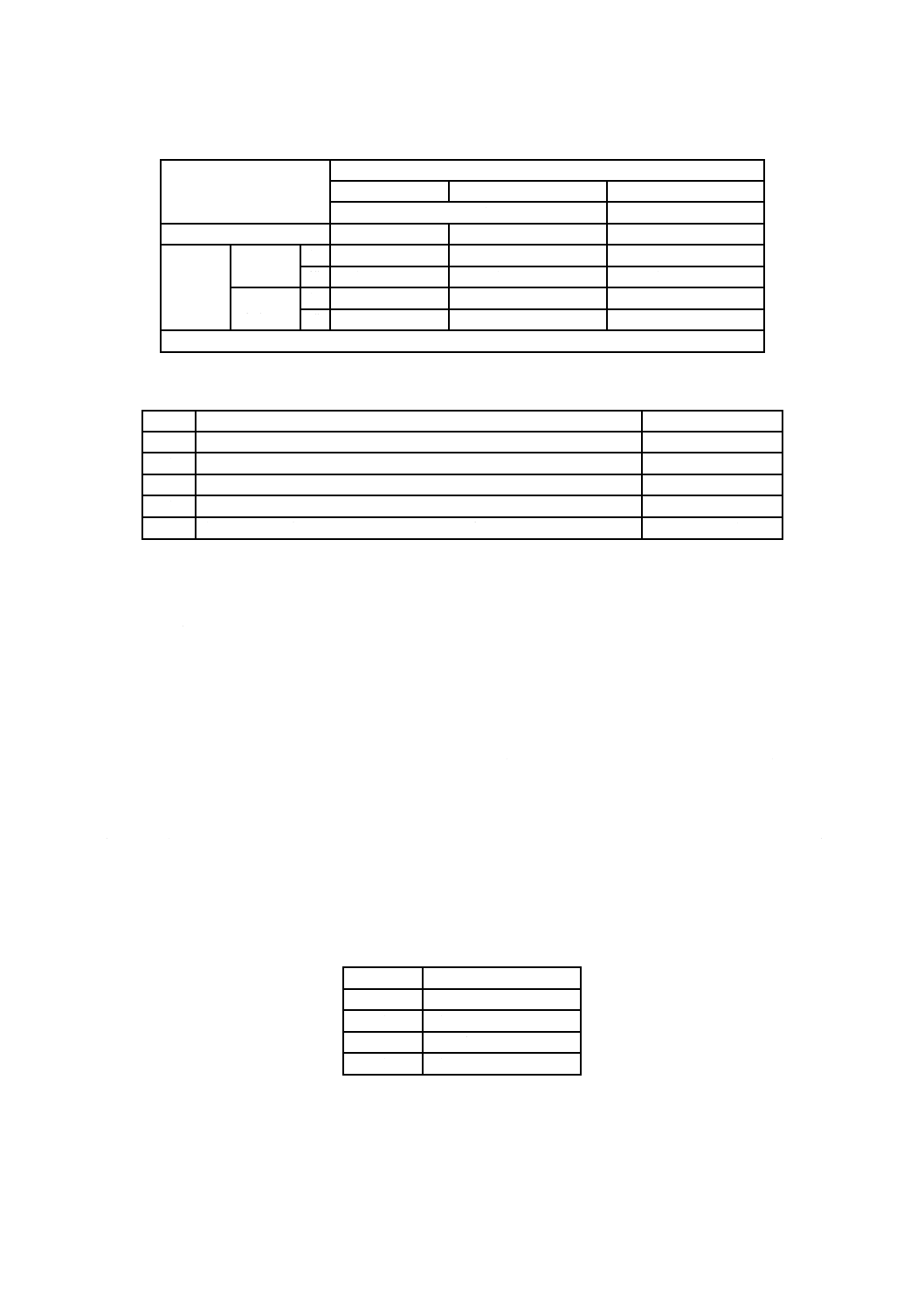

表2−試験片の大きさ及び個数

試験項目

試験片の符号

試験片の大きさcm

個数

退色性試験

A

6.5×12

2

摩擦色落ち度

試験

乾燥摩擦

試験

縦

B1

3 ×22

3

横

B2

3 ×22

3

湿潤摩擦

試験

縦

B1

3 ×22

3

横

B2

3 ×22

3

隠蔽性試験

C

20×20

2

施工性試験

縦

D1

20×50

2

横

D2

20×50

2

湿潤強度試験

縦

E1

1.5×20

10以上a)

横

E2

1.5×20

10以上a)

ホルムアルデヒドの放散量試験

F1

15×20

2

F2

15×40

2

注a) 試験片は,JIS P 8113の箇条6(試料の採取)による。

図1−試験片の採取場所の例及び符号(参考)

6.3

試験方法

6.3.1

退色性試験

退色性試験は,JIS L 0842に規定する試験機を用い,試験片をJIS L 0842の7.1 a)及び7.1 b)に規定する

操作で取り付ける。次に表面をJIS L 0842の7.1 d)及び8. b)の条件で表3に規定する時間照射した後,試

験片を取り出し,2時間以上冷暗所に放置する。JIS K 7362の4.1.4.2(機器による評価)又は4.1.4.3(目

視評価)によって評価する。

6.3.2

摩擦色落ち度試験

摩擦色落ち度試験は,JIS L 0849に規定する摩擦試験機II形(学振形)を用いて,9.2 a)(乾燥試験の場

合)及び9.2 b)(湿潤試験の場合)を行う。摩擦回数は,表3に規定する回数とする。JIS L 0849の箇条

10(判定)に基づき,JIS L 0805に規定する汚染用グレースケールを用いて表4によって判定する。

“あらかじめ接着剤,粘着剤などを塗布した壁紙”については,離型紙を剝がし摩擦試験機の試験片台

に空気が入らないよう張り付けて試験を行う。

4

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

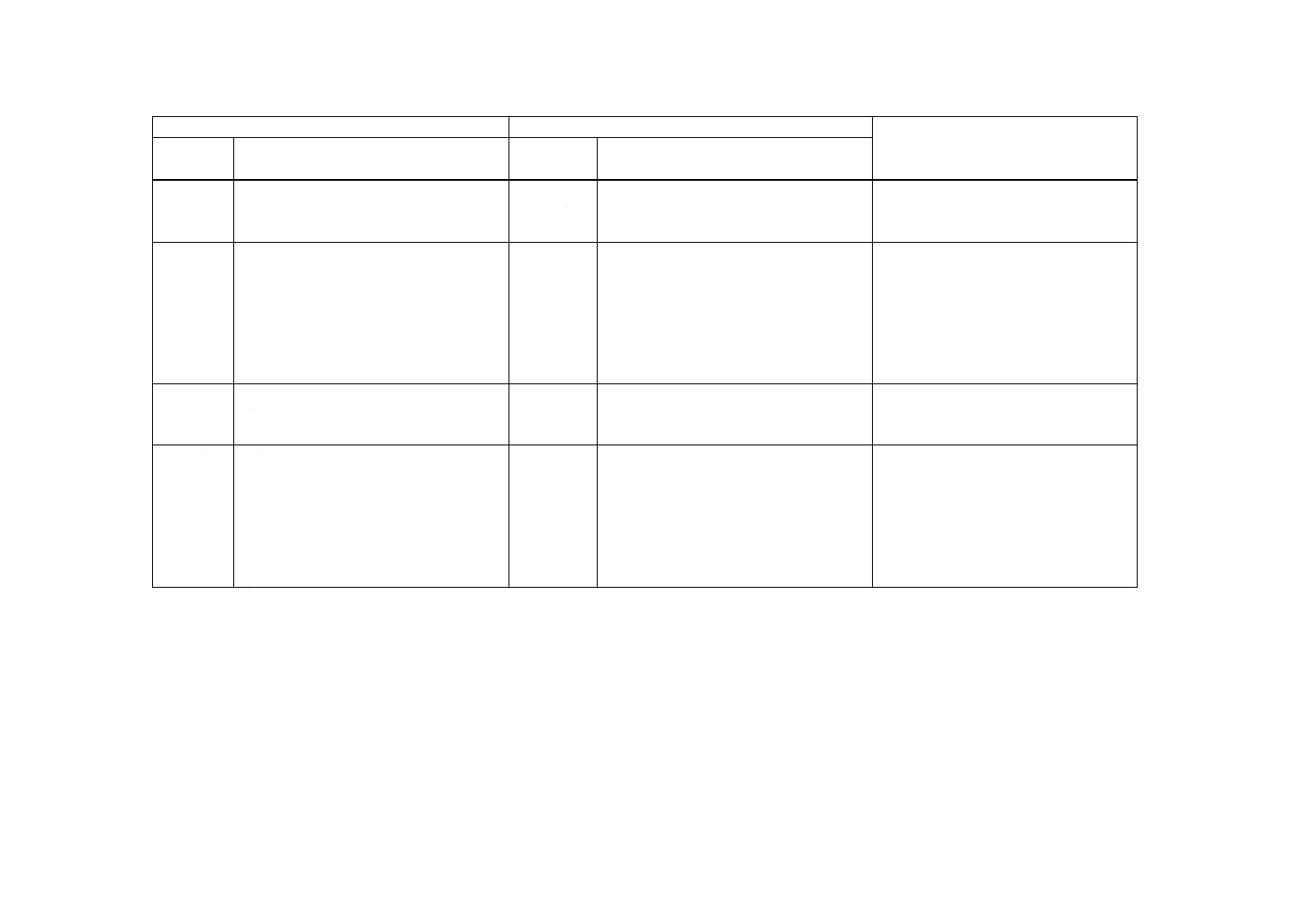

表3−試験条件

項目

試験条件(照射時間又は摩擦回数)

I−a)

Ia)

II

紙,繊維及び無機質材

プラスチック

退色性試験

10時間

20時間

40時間

摩擦色落

ち度試験

乾燥摩擦

試験

縦

往復12回

往復25回

往復50回

横

往復12回

往復25回

往復50回

湿潤摩擦

試験

縦

往復3回

往復5回

往復25回

横

往復3回

往復5回

往復25回

注a) I−又はIについては,壁紙の特性によって選択する。

表4−摩擦色落ち度の判定基準

等級

判定基準

参考色差NBS単位

1級

色の変化が汚染用グレースケールの1号又はその程度を超えるもの

32.0±3.0

2級

色の変化が汚染用グレースケールの2号程度のもの

16.0±1.5

3級

色の変化が汚染用グレースケールの3号程度のもの

8.0±0.7

4級

色の変化が汚染用グレースケールの4号程度のもの

4.0±0.3

5級

色の変化が汚染用グレースケールの5号程度のもの

0.2以下

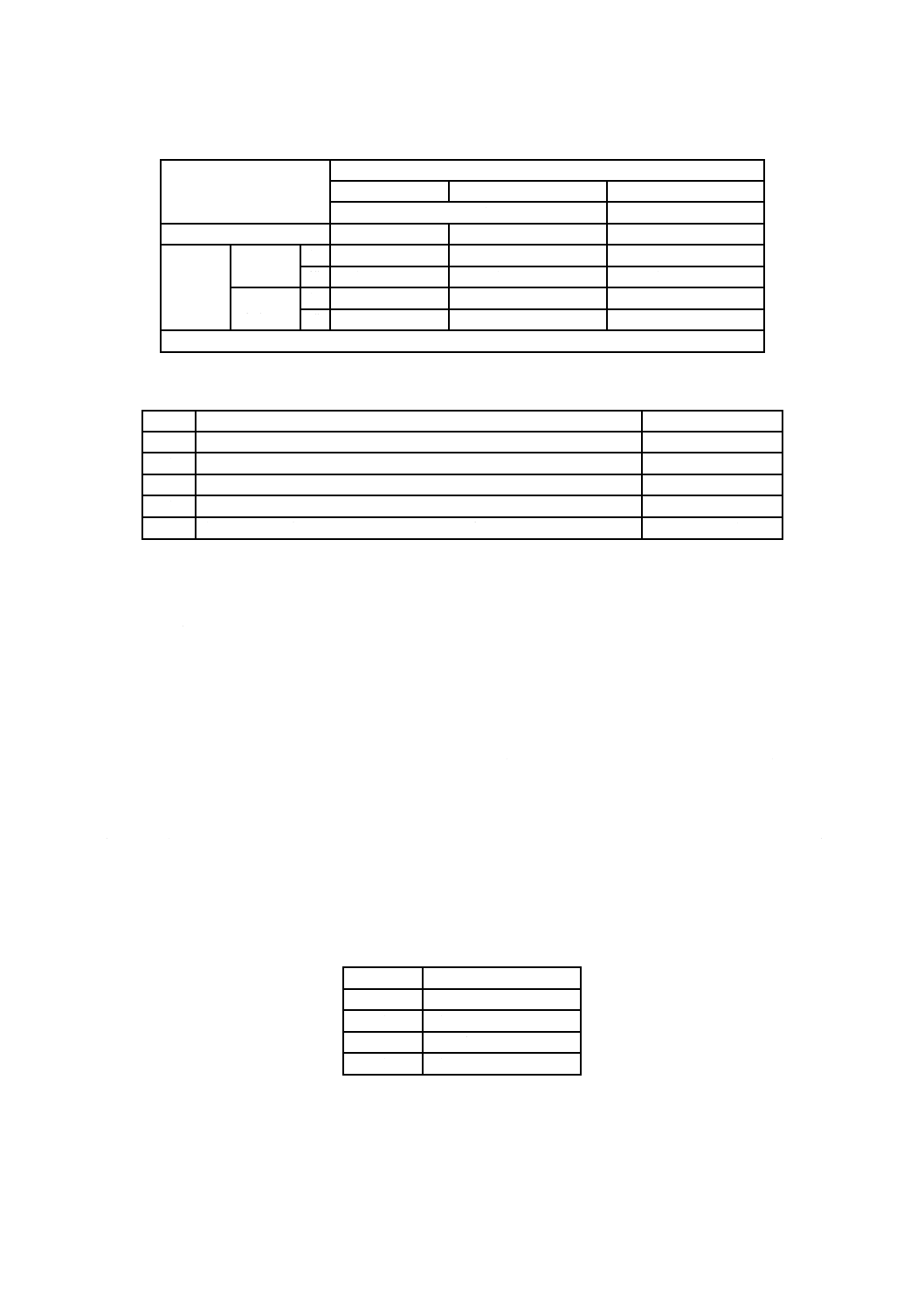

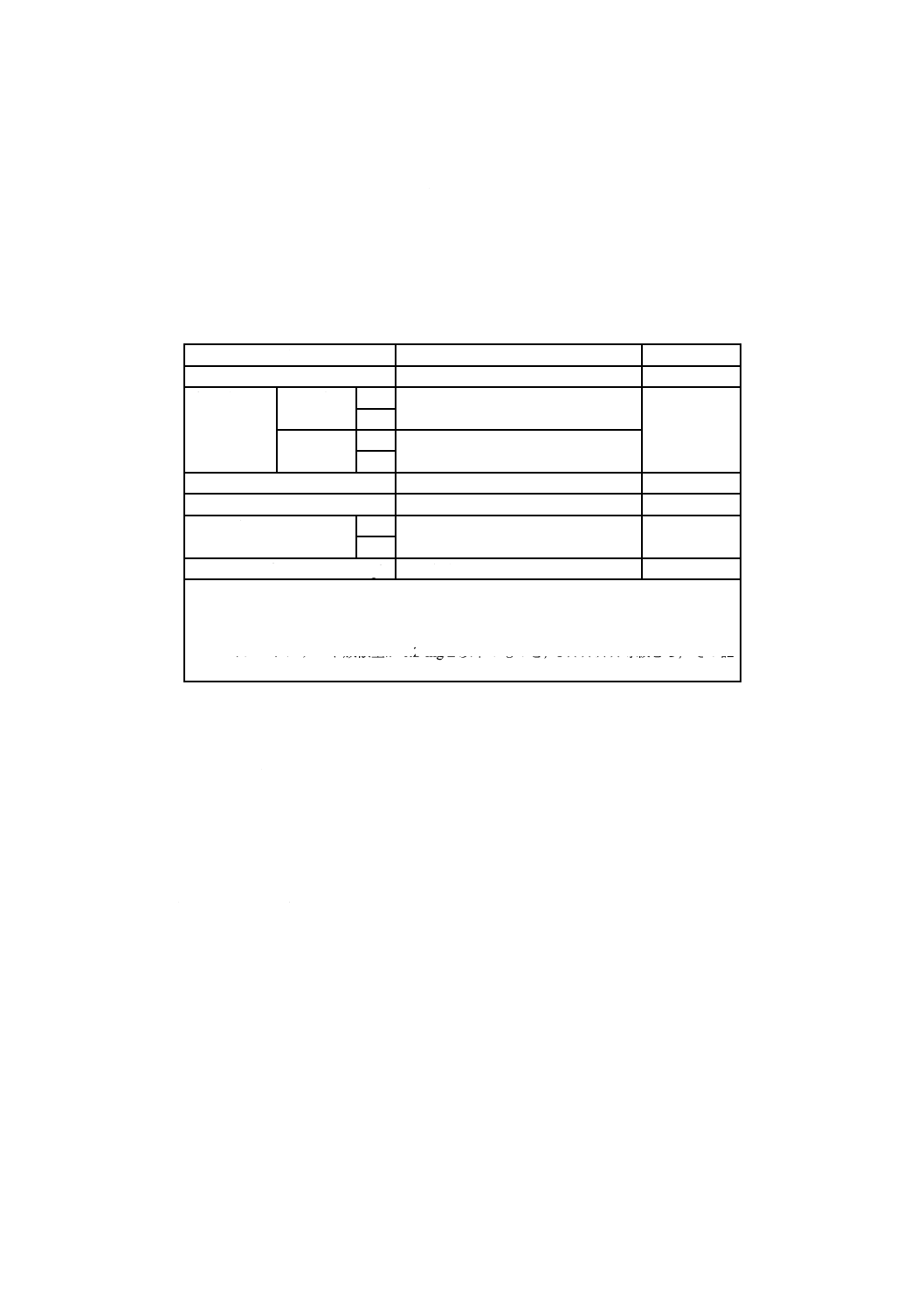

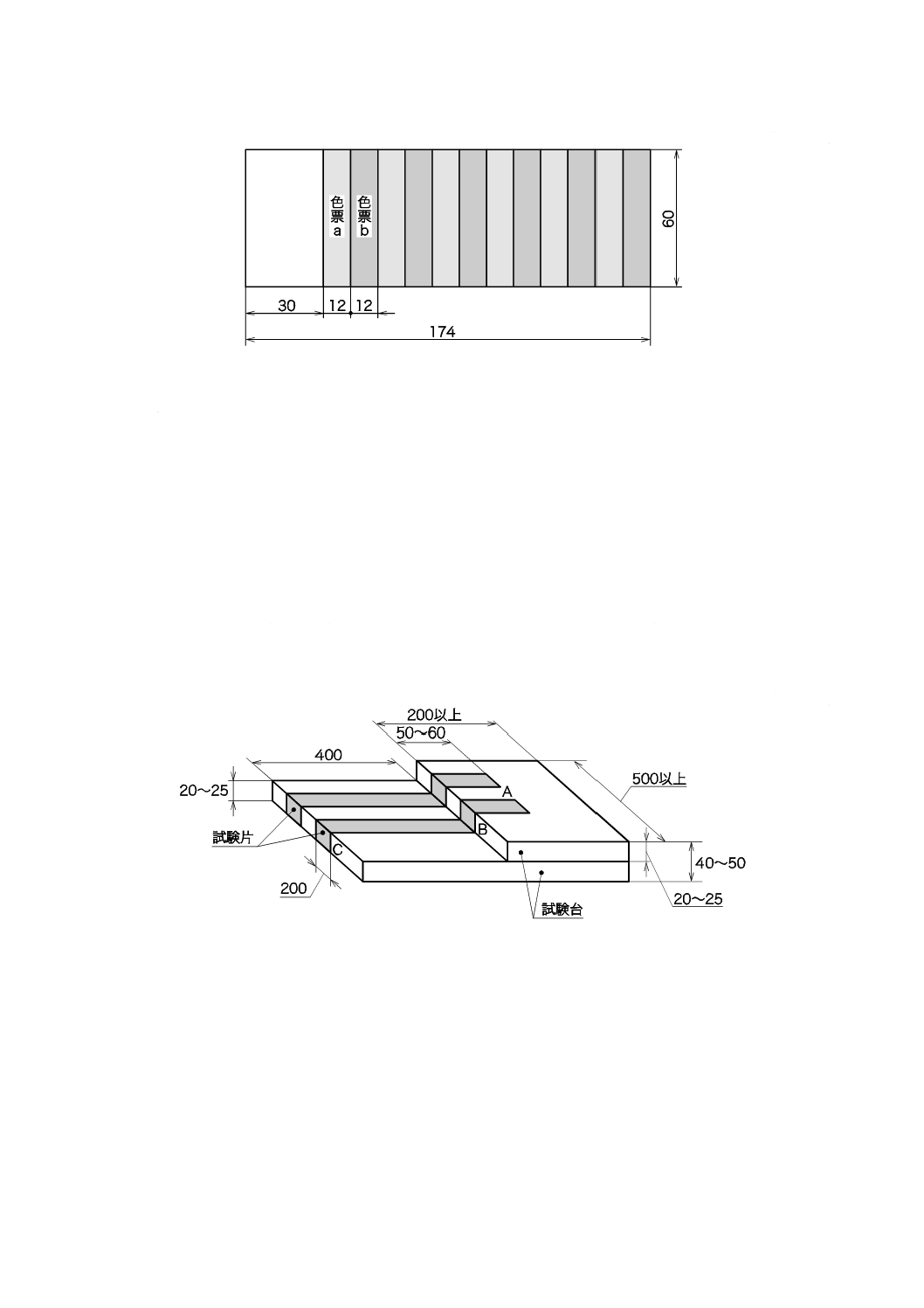

6.3.3

隠蔽性試験

隠蔽性試験は,試験片の裏面に隠蔽性用グレースケールを密着させて,左右又は前後に移動し,透過し

て見える程度を表5によって評価する。

隠蔽性用グレースケールは,2種類の無彩色色票を台紙に交互に張り付けたもので,形状及び寸法は図2

による。図2における色票aは,明度が9.4±0.1の無彩色とし,色票bは,明度が8.8±0.1の無彩色とす

る。また,色票の用紙及び塗料は,蛍光がなく,経時変化の少ないものを用い,表面の状態は均一で,ほ

ぼ無光沢でなければならない。ただし,色票の明度は,JIS Z 8722に規定する方法によって求めた色度座

標x,y,zの値からJIS Z 8721の付表2(三属性による表色系の基準)を用いて求める。また,色票の用

紙には,プラスチックフィルムなどを用いてもよい。

試験場所の明るさは,直射日光を避け,北窓昼光に相当する540 lx以上の照明とする。“あらかじめ接

着剤,粘着剤などを塗布した壁紙”については,離型紙を剝がした後,厚さ:100 μm以下,ヘイズ[濁度

(曇度)]:10 %以下(JIS K 7136参照)の物性をもつフィルムに,できる限り空気が入らないよう張り付

けたものを試験片とし,評価する。

表5−隠蔽性の判定基準

隠蔽性

判定基準

1級

明瞭に顕出する。

2級

顕出する。

3級

ごく僅かに顕出する。

4級

顕出しない。

5

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−隠蔽性用グレースケール

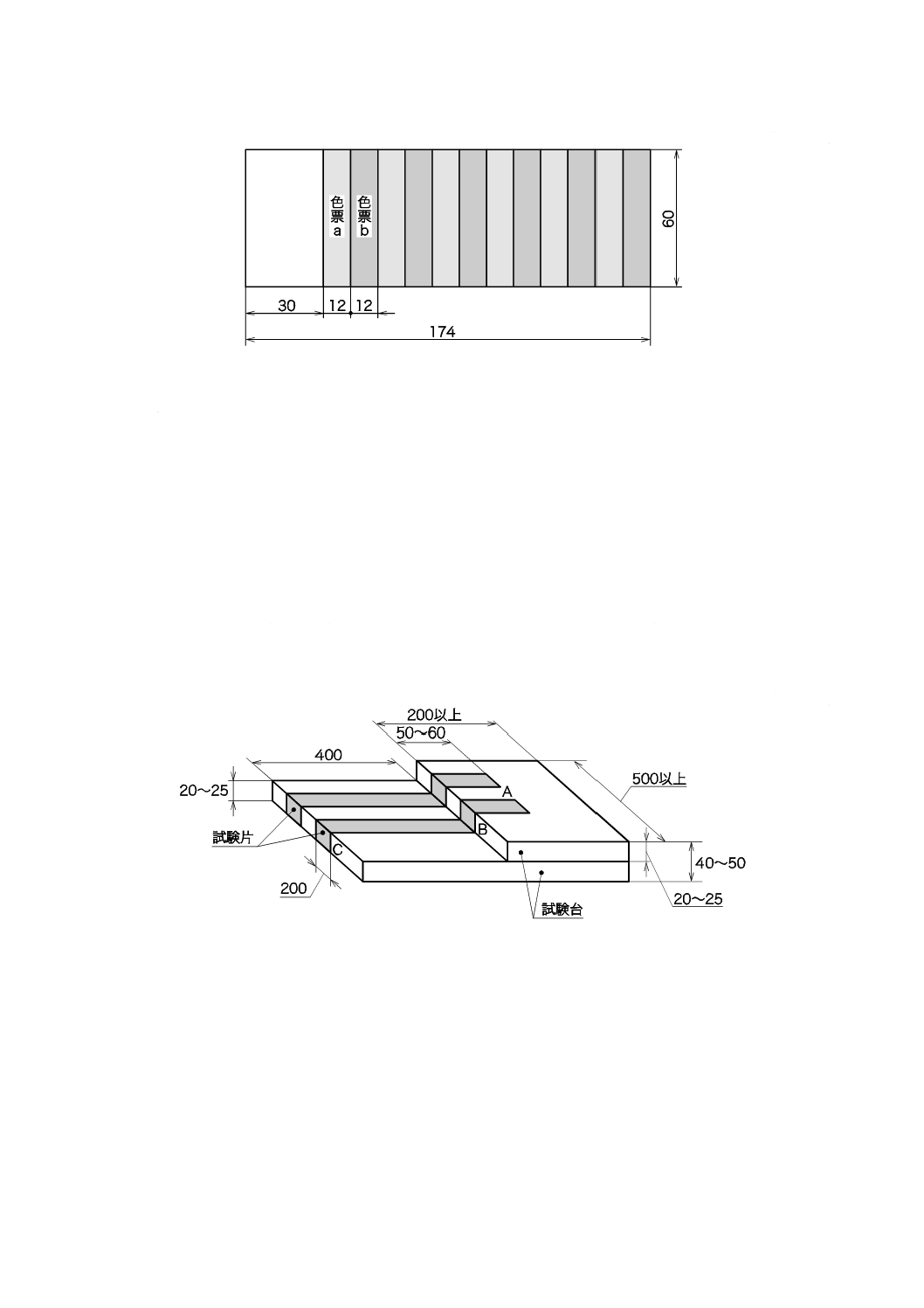

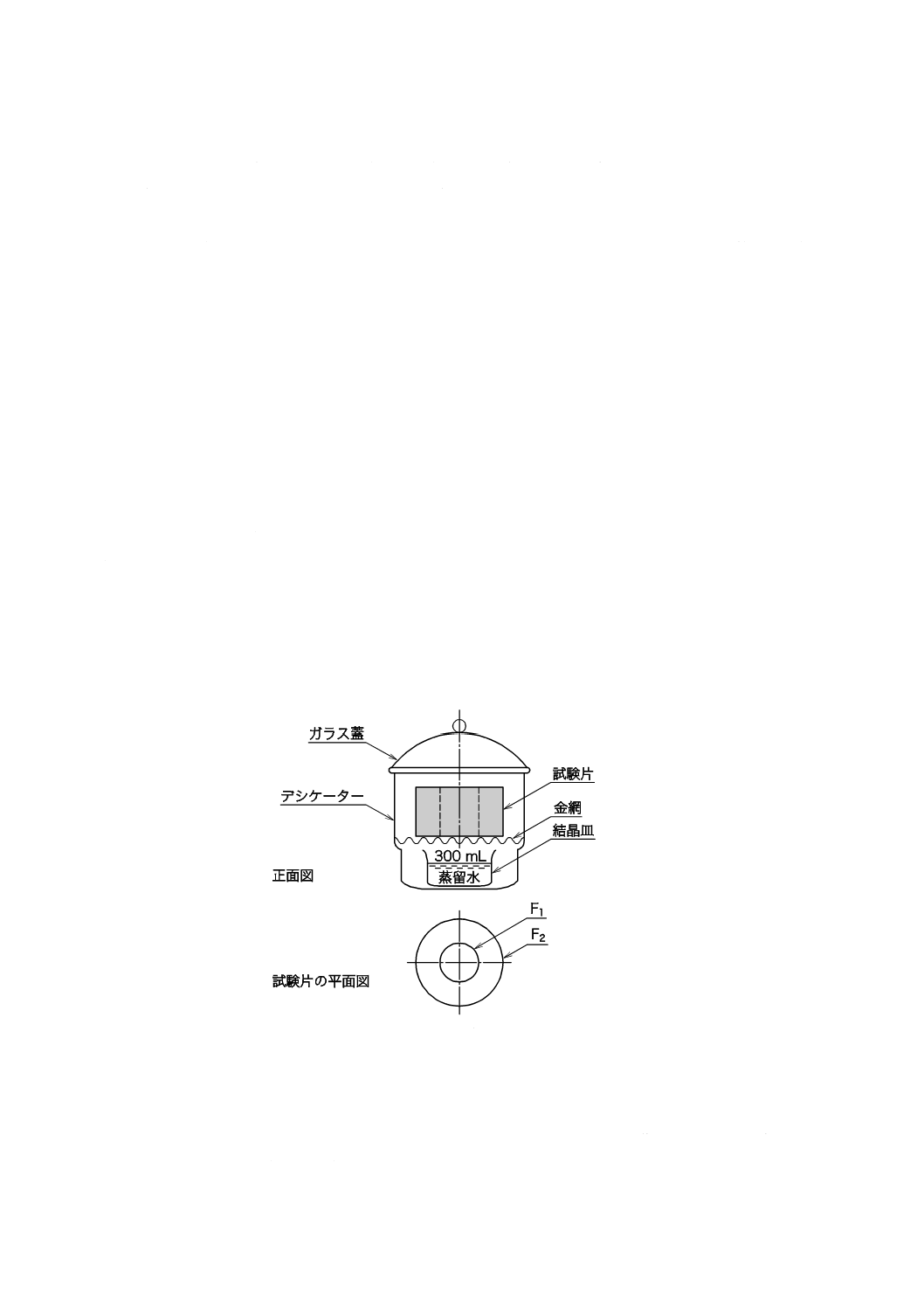

6.3.4

施工性試験

施工性試験は試験片に,JIS A 6922に規定する2種1号若しくは2種2号の接着剤,又はでん粉のり80 %,

酢酸ビニル系エマルジョン20 %の割合で作成しその30 %の質量の水を加えて粘度を調整した接着剤を約

20 g(固形分)均一に塗布し,約5分間放置した後,図3に示すように試験台に張り付ける。試験台の用

材はラワン,ほお又はかつらのいずれかそれらの寄せ木,又は合板とする。合板の場合は,日本農林規格

(JAS)の合板の普通合板に規定されるもので,節,割れ,隙間,きずなどのないものを使用する。用材

の含水率は15 %以下とする。張り付けた後,24時間後に,図3のA,B,Cの各部分について,試験片と

試験台との接着状態を観察する。

なお,“あらかじめ接着剤,粘着剤などを塗布した壁紙”については上記の接着剤を用いず,それぞれの

使用方法に従って試験台に張り付け,上記に準じて接着状態を観察する。

単位 mm

図3−試験台

6.3.5

湿潤強度試験

湿潤強度試験は,試験片を5分間水に浸せきした後取り出し,吸取紙3)3枚を重ねて置いた上に載せ,

それに吸取紙1枚をかぶせ,軽く押さえて過剰の水分を除き,手早く引張試験を行う。

なお,水を除去する際の加圧は,試験値をばらつかせるおそれがあるので,試験片の表面に多少の付着

水が認められる程度とする。

この場合の引張試験は,JIS P 8113の箇条5(装置)に規定する試験機を用いて,JIS P 8113の箇条9(操

作)によって少なくとも10枚の試験片について測定し,縦と横のそれぞれの平均値を求める。引張速度は

毎分20±5 mmに設定する。

6

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

“あらかじめ接着剤,粘着剤などを塗布した壁紙”については,離型紙を剝がし試験片を5分間水に浸

せきした後取り出し,離型紙の上に接着剤,粘着剤などを塗布した面を載せる。それに吸取紙を3枚かぶ

せ軽く押さえて離型紙と壁紙との間にある水分を押し出し,過剰な水分を除き,離型紙から剝がし,手早

く引張試験を行う。

注3) 吸取紙は,JIS P 8222の5.4(吸取紙)に規定する坪量250±25 g/m2のもの,又は同等以上の紙,

布等が望ましい。

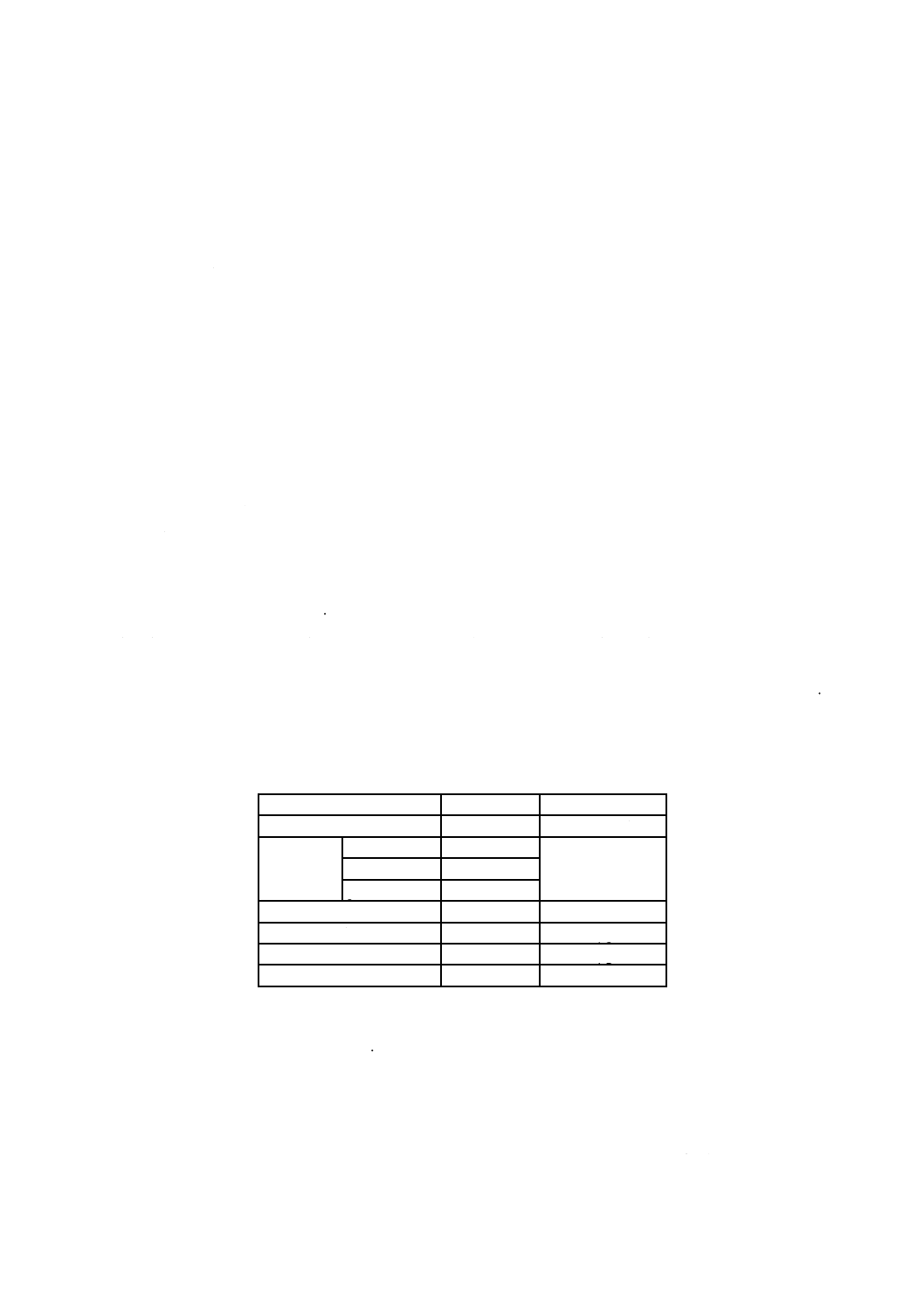

6.3.6

ホルムアルデヒドの放散量試験

デシケーター法によるホルムアルデヒドの放散量試験は,図4に示すガラス製デシケーターを用いて行

う。ホルムアルデヒド放散量は,デシケーター内に蒸留水を入れ,表2に規定する試験片を設置し,23±

1 ℃の条件で24時間後の蒸留水に吸収されたホルムアルデヒド濃度から求める。“あらかじめ接着剤,粘

着剤などを塗布した壁紙”については,離型紙等を剝がし,試験を行う。蒸留水に吸収されたホルムアル

デヒド濃度測定の原理は,ホルムアルデヒドがアンモニウムイオンとアセチルアセトンによって反応し,

ジアセチルジヒドロルチジン(DDL)が生成するハンチ(Hantzsch)反応に基づいている。

試験片の保管及びホルムアルデヒドの捕集は,次による。

a) 試験片の保管 試験片は製造後,直ちにポリエチレン袋で包み,常温(20±15 ℃)で試験時まで保管

する。ただし,保管期間の限度は4週間とする。

b) ホルムアルデヒドの捕集 JIS R 3503に規定する呼び寸法240 mmのデシケーターの底部に,300 mL

の蒸留水を入れた直径12 cm,高さ6 cmのガラス結晶皿を置き,その上に金網を敷いて所定枚数の試

験片を図4に示すように載せ,23±1 ℃の条件で24時間放置し,蒸留水にホルムアルデヒドを吸収さ

せて試料溶液とする。

注記 試験片(F1及びF2)は,円筒形に丸めて,適切な金具を用いて支持するとよい。

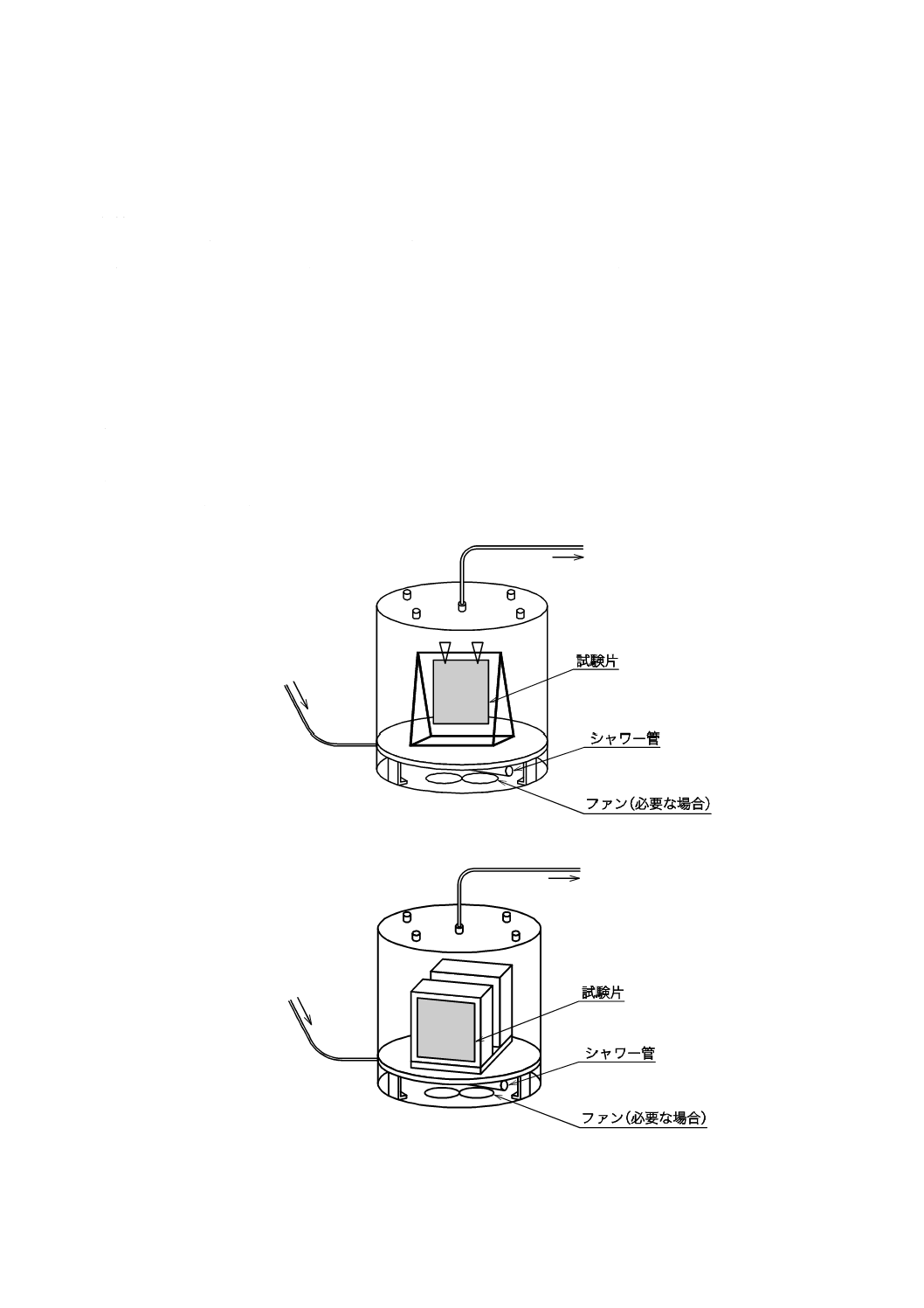

図4−ホルムアルデヒドの捕集方法

c) ホルムアルデヒドの定量方法 試料溶液中のホルムアルデヒドの濃度は,アセチルアセトン法によっ

て光電分光光度計を用いて定量する。

1) アセチルアセトン−酢酸アンモニウム溶液 酢酸アンモニウム150 gを蒸留水800 mLに溶かし,こ

れに氷酢酸3 mL及びアセチルアセトン2 mLを加え,よく振り混ぜた後,蒸留水を加えて1 Lとし,

7

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

褐色瓶に入れて保存する。試験に用いる試薬は全て特級とする。

2) 定量の操作 100 mL共栓付き三角フラスコに試料溶液25 mLを入れ,次にアセチルアセトン−酢

酸アンモニウム溶液25 mL(調整後数日以内のもの)を加えてよく振る。これに栓をして65±2 ℃

の温浴中で10分間加温する。また,これに並行して試料溶液の代わりに蒸留水を用い,同様の操作

をして対照液を作成する。検液及び対照液を室温まで冷却して吸収セルに移す。対照液を用いて

412 nm付近の波長によって吸光度0の調整を行う。次に検液の吸光度を測り,あらかじめ作成した

検量線からホルムアルデヒドの濃度(mg/L)を求める。

注記 412 nm以外の波長で最大吸収が発生する場合は,検量線作成を含む全ての測定はこの波長

で測定してもよい。

3) 検量線の作成

3.1) ホルムアルデヒド標準原液及び検定 ホルムアルデヒド液(ホルムアルデヒド36.0〜38.0 %)1 mL

を蒸留水で1 Lに薄めて標準原液とし,次の方法で検定を行う。

50〜100 mLの共栓付き三角フラスコに標準原液5 mLを取り,0.01 mol/Lよう素溶液20 mL及

び5 mol/L水酸化カリウム溶液1 mLを加え,栓をして常温で15分間放置する。並行して蒸留水

5 mLを同様に操作しブランクとする。2.5 mol/L硫酸2 mLを徐々に加え,栓をして5分間常温で

放置した後,ミクロビュレットを用いて0.01 mol/Lチオ硫酸ナトリウム溶液で滴定する。標準原

液1 mL中のホルムアルデヒド量は,式(1)によって求める。

(

)

5

1

0.150

f

S

B

C

×

×

−

=

································································ (1)

ここに,

C: ホルムアルデヒドの量(mg/mL)

B: ブランクの滴定量(mL)

S: ホルムアルデヒド標準原液の滴定量(mL)

f: チオ硫酸ナトリウム原液の力価

0.01 mol/Lチオ硫酸ナトリウム溶液は,JIS K 8001のJA.5.2(滴定用溶液の調製,標定及び計算)

t) 3)による。

3.2) 検量線の作成 3.1)で検定した標準原液の計算量を全量フラスコに取り,蒸留水で薄めて,1 mL

中にホルムアルデヒド0.1 mgを含有するように調製する。同液0.5 mL,1.0 mL,1.5 mLを取り,

各々蒸留水で希釈し50 mLとし,標準液とする。

これらの標準液25 mLを100 mL共栓付き三角フラスコに取り,これにアセチルアセトン−酢酸

アンモニウム溶液を25 mL加え,6.3.6 c)に述べた方法で吸光度を測定する。求めた吸光度とホル

ムアルデヒド濃度との関係線を作成し,グラフ又は計算によってこの関係線の傾きを求める。

3.3) 計算 試験片についてデシケーター内の蒸留水に吸収されたホルムアルデヒドの濃度は,式(2)に

よって計算する。

G=F×(Ad−Ab) ········································································ (2)

ここに,

G: 試験片のホルムアルデヒド濃度(mg/L)

Ad: 試験片を入れたデシケーター内の溶液の吸光度

Ab: バックグラウンドのホルムアルデヒドの吸光度

F: ホルムアルデヒド標準溶液についての検量曲線の傾き

(mg/L)

ホルムアルデヒド濃度は,JIS Z 8401によって小数点以下2桁に丸める。

なお,このほかにチャンバー法によるホルムアルデヒドの放散量試験について,参考として附属書Aに

8

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

示す。

7

検査

検査は,合理的な抜き取り方式で,箇条3〜箇条5に適合したものを合格とする。ただし,箇条3の性

能検査は,性能に影響を及ぼすような技術的生産条件が変更された場合に行う。

8

表示

この規格の全ての要求事項に適合した製品には,1巻きごとに包装の見やすい箇所に次の事項を表示す

る。

a) 寸法(有効幅及び有効長さ)

b) ロット番号又は製造年月

c) 製造業者名又はその略号

d) ホルムアルデヒド放散量 等級の記号(F☆☆☆☆)を表示する。

e) 退色性・摩擦色落ち度 選択した試験条件のI−,I,IIを示す。

例 退色性・摩擦色落ち度I

f)

材料 適用範囲に示す材料を含有率の高いものから順次記載する。

なお,プラスチックについては,樹脂名で表示する(印刷インキ及び表面処理剤は除く)。“あらか

じめ接着剤,粘着剤などを塗布した壁紙”は,その旨を明記する。

例1 塩化ビニル樹脂/繊維/紙

例2 無機質材/アクリル樹脂(接着剤)/紙

9

添付文書

試験条件I−を選択した場合は,次に示す注意事項を添付しなければならない。

a) 退色性及び摩擦色落ち度が劣ることによる取扱い上の注意事項

b) 運搬及び保管上の注意事項

c) その他必要な注意事項

9

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

放散試験チャンバー法−壁紙の揮発性有機化合物(VOC),

ホルムアルデヒド及び他のカルボニル化合物放散測定

A.1 一般

壁装材料協会規格(放散試験チャンバー法:2000)を基に作成したこの附属書は,内装に用いる建築材

料から放散される揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物について,放

散試験チャンバーを用いて特定の環境条件下における単位面積当たりの放散速度を測定する試験方法につ

いて記載する。

この附属書に規定する放散試験チャンバー法は,建築物の内装に用いる壁紙などのロール状製品及び板

状製品,並びにそれらの張り合せに用いる接着剤などに適用できる。

A.2 用語及び定義,記号並びに単位

A.2.1 用語及び定義

A.2.1.1

換気回数(air exchange rate)

単位時間当たりに放散試験チャンバーに供給された空気の体積(換気量)を放散試験チャンバー容積で

除した値。

A.2.1.2

換気量(ventilation rate)

単位時間当たりに放散試験チャンバーに供給された空気の体積。

A.2.1.3

単位面積当たりの換気量(area specific ventilation rate)

試験片の単位表面積当たりの換気量。

A.2.1.4

名目換気時間(nominal time constant)

換気回数の逆数。

A.2.1.5

局所空気齢(local age of air)

空気が吸気口からチャンバー内の任意の点に移動するのにかかる時間。

A.2.1.6

平均空気齢(the mean age)

チャンバー内空気齢で,チャンバー内の全ての点に対する局所空気齢の平均値。

A.2.1.7

換気性能係数(coefficient of air change performance)

名目換気時間と平均空気齢との比。

10

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.1.8

風速(air velocity)

チャンバー内で試験片の表面を流れる雰囲気空気の速度。

A.2.1.9

物質伝達率(mass transfer coefficient)

試験片とその表面を流れる雰囲気空気との間の対象物質の濃度差によって生じる物質移動の係数。

A.2.1.10

試験開始(test start)

放散試験チャンバー内部に試験片を設置した時点。

A.2.1.11

経過時間(日)(time)

試験開始から空気捕集の開始時点までの時間(日)。

A.2.1.12

空気捕集時間(sampling period)

捕集管などを用いて放散試験チャンバー出口からの空気を捕集する時間。

A.2.1.13

放散試験チャンバー(emission test chamber)

壁紙から放散されるVOC,ホルムアルデヒド及び他のカルボニル化合物を測定するための条件が制御で

きる容器。この附属書では20 Lの小形チャンバー(ASTM D 6007:1996に定められた小形チャンバーのサ

イズで最も小さいサイズのもの)をいう。

A.2.1.14

放散試験チャンバー濃度(emission test chamber concentration)

放散試験チャンバー出口で測定した特定のVOC,ホルムアルデヒド及び他のカルボニル化合物の濃度。

空気捕集時間中において,小形チャンバーの排気口で採取される対象物質の総量を空気捕集量で除した値。

A.2.1.15

バックグラウンド濃度(background concentration)

清浄な空気を供給し,試験片を入れないで測定したときの放散試験チャンバー濃度。

A.2.1.16

トラベルブランク濃度(travel blank concentration)

捕集管自体の汚染と開閉・輸送時における汚染を考慮するために,空気捕集を除く全ての操作を行った

捕集管のVOC,ホルムアルデヒド及び他のカルボニル化合物の濃度。

A.2.1.17

試料負荷率(product loading factor)

試験片の表面積と放散試験チャンバー容積の比率。

A.2.1.18

回収率(recovery)

単位時間中に放散試験チャンバーに供給される既知の対象VOC,ホルムアルデヒド及び他のカルボニル

化合物の総量を,同一の単位時間中に放散試験チャンバーから排出される空気中の対象VOC,ホルムアル

デヒド及び他のカルボニル化合物の総量で除した数値。

注記1 回収率は,この試験方法に基づいて行った試験の精度に関する情報とされる。

11

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 ホルムアルデヒド及び他のカルボニル化合物の標準ガス又はパーミエーションチューブなど

を用いて発生させた既知濃度ガスを用いて試験を行う。

A.2.1.19

放散速度(emission factor:EF)

試験開始時点から規定する時間において,単位時間当たりに放散されるVOC,ホルムアルデヒド及び他

のカルボニル化合物の質量。

注記 この附属書では単位面積当たりの放散速度EFaを適用する。

その他の異なる必要条件に基づく放散速度も定義することができる。例えば,単位長さ当た

りの放散速度EFl,単位容積当たりの放散速度EFv,単位個数当たりの放散速度EFuなどが挙げ

られる。

A.2.1.20

サンプル(sample)

壁紙。

A.2.1.21

試験片(test specimen)

試験対象となる壁紙の放散特性について放散試験チャンバー内で試験を行うために,特別に準備された

サンプルの一部。

A.2.1.22

揮発性有機化合物(volatile organic compounds:VOC)

試験片から放散され,放散試験チャンバーの出口空気から検出された有機化合物。

なお,この附属書で明記する試験方法は,総揮発性有機化合物(TVOC)の定義で特定された化合物の

範囲に適用する。ある製品について試験を行うVOCを対象揮発性有機化合物(target volatile organic

compounds)(以下,対象VOCという。)と称する。対象VOCの例を表A.1に示す。

表A.1−対象VOCの例

化学物質名

CAS−No.

ガイドライン値

トルエン

108-88-3

260 μg/m3

キシレン

o-キシレン

95-47-6

870 μg/m3

m-キシレン

108-38-3

p-キシレン

106-42-3

p-ジクロロベンゼン

106-46-7

240 μg/m3

エチルベンゼン

100-41-4

3 800 μg/m3

スチレン

100-42-5

220 μg/m3

テトラデカン

629-59-4

330 μg/m3

A.2.1.23

総揮発性有機化合物(total volatile organic compounds: TVOC)

ガスクロマトグラフにおいて分析した,n-ヘキサンからn-ヘキサデカンまでの範囲で検出されたVOC。

ここでは,ピーク面積の総和を用いてトルエンに換算して求めた値を示す。

なお,質量分析計付きガスクロマトグラフ(GC/MS)を用いる場合は,全イオン検出器(TIM)で測定

し,全イオンクロマトグラフ(TIC)から検出したVOCの値を用いる。JIS K 0123 参照。

12

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 TVOCは,捕集した空気中のVOC濃度の合計に近い値となる。

A.2.1.24

ホルムアルデヒド及び他のカルボニル化合物(aldehydes)

試験片から放散され,放散試験チャンバーの出口空気から検出されたホルムアルデヒド及び他のカルボ

ニル化合物(アルデヒド及びケトン)。アルデヒド類の例を表A.2に示す。

表A.2−ホルムアルデヒド及び他のカルボニル化合物の例

化学物質名

CAS−No.

ガイドライン値

ホルムアルデヒド

50-00-0

100 μg/m3

アセトアルデヒド

75-07-0

48 μg/m3

A.2.1.25

空気(air)

試験に用いる空気。大気の組成と同様のものを使用する。

A.2.1.26

トレーサーガス(tracer gas)

換気量測定に用いる気体。

A.2.2 記号及び単位

A : 試験片の表面積(m2)

C(0) : 初期のトレーサーガス濃度(μg/m3)

Ce(t) : 経過時間 t における放散試験チャンバーの排気におけるトレーサーガス濃度(μg/m3)

CS : 経過時間が十分長いとき(平衡時)のトレーサーガス濃度(μg/m3)

Ct : 経過時間tにおける放散試験チャンバー内のVOC,ホルムアルデヒド及び他のカルボニル

化合物の濃度(μg/ m3)

Ctb, t : 経過時間tにおけるトラベルブランク濃度(μg/m3)

EFa : 単位面積当たりの放散速度[μg/(m2・h)]

EFl : 単位長さ当たりの放散速度(μg/m・h)

EFv : 単位体積当たりの放散速度(μg/ m3・h)

EFu : 個数単位当たりの放散速度[μg/(unit・h)]

L : 試料負荷率(m2/m3)

Q : 放散試験チャンバーの単位時間当たりの換気量(m3/h)

V : 放散試験チャンバーの容積(m3)

ka : 水蒸気の物質伝達率(m/h)

l : 試験片の長さ(m)

n : 単位時間当たりの換気回数(回/h)

q : 単位面積当たりの換気量[m3/(m2・h)]

t : 経過時間(時間又は日数)

u : 試験片の個数(unit)

v : 試験片の体積(m3)

η : 換気性能係数

13

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

τn : 名目換気時間

<¯τ> : 平均空気齢

A.3 原理

この試験は,放散試験チャンバー濃度,通過する空気流量及び試験片の表面積を求め,試験対象となる

壁紙からの単位面積当たりのVOC,ホルムアルデヒド及び他のカルボニル化合物の放散速度を測定する方

法である。

一定の温度,相対湿度及び換気量の条件をもつ放散試験チャンバー内で空気を流通させ,出口で捕集し

た空気から放散試験チャンバー濃度,トラベルブランク濃度及び換気量を知ることによって,特定の時間

tにおける単位面積当たりのVOC,ホルムアルデヒド及び他のカルボニル化合物放散速度を算出する(A.12

を参照)。

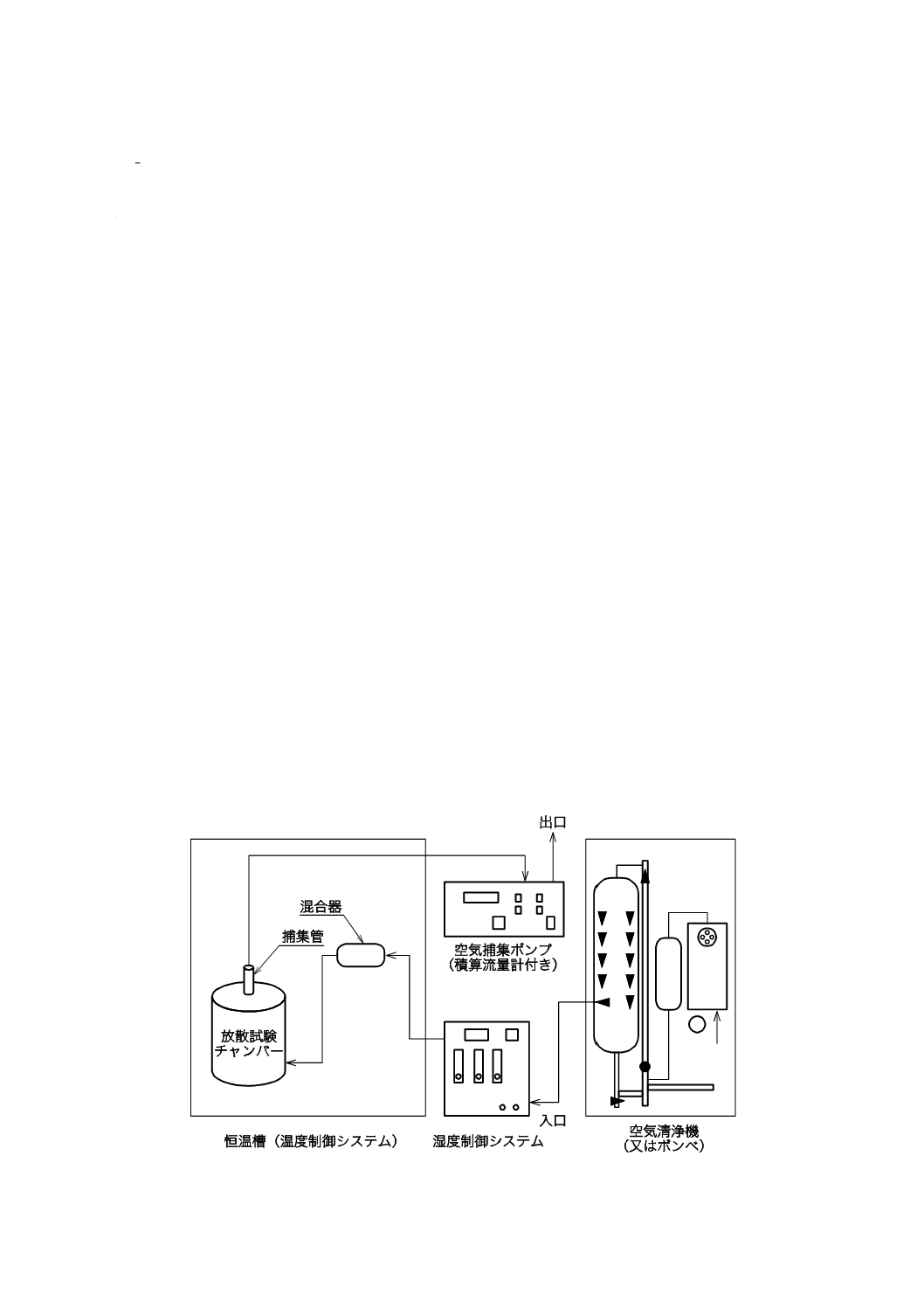

A.4 器具

壁紙から放散されるVOC,ホルムアルデヒド及び他のカルボニル化合物の放散速度を測定する際に必要

な器具は,主として次のとおりである。

− 放散試験チャンバー

− 試験片のシール材・シールボックス

− 空気清浄装置

− 温度・湿度制御装置

− 積算流量計

− オーブン

− 空気捕集装置

− 分析装置

A.4.1 放散試験チャンバー 放散試験チャンバーに適用される一般仕様及び要求事項は,A.4.1〜A.6.5に

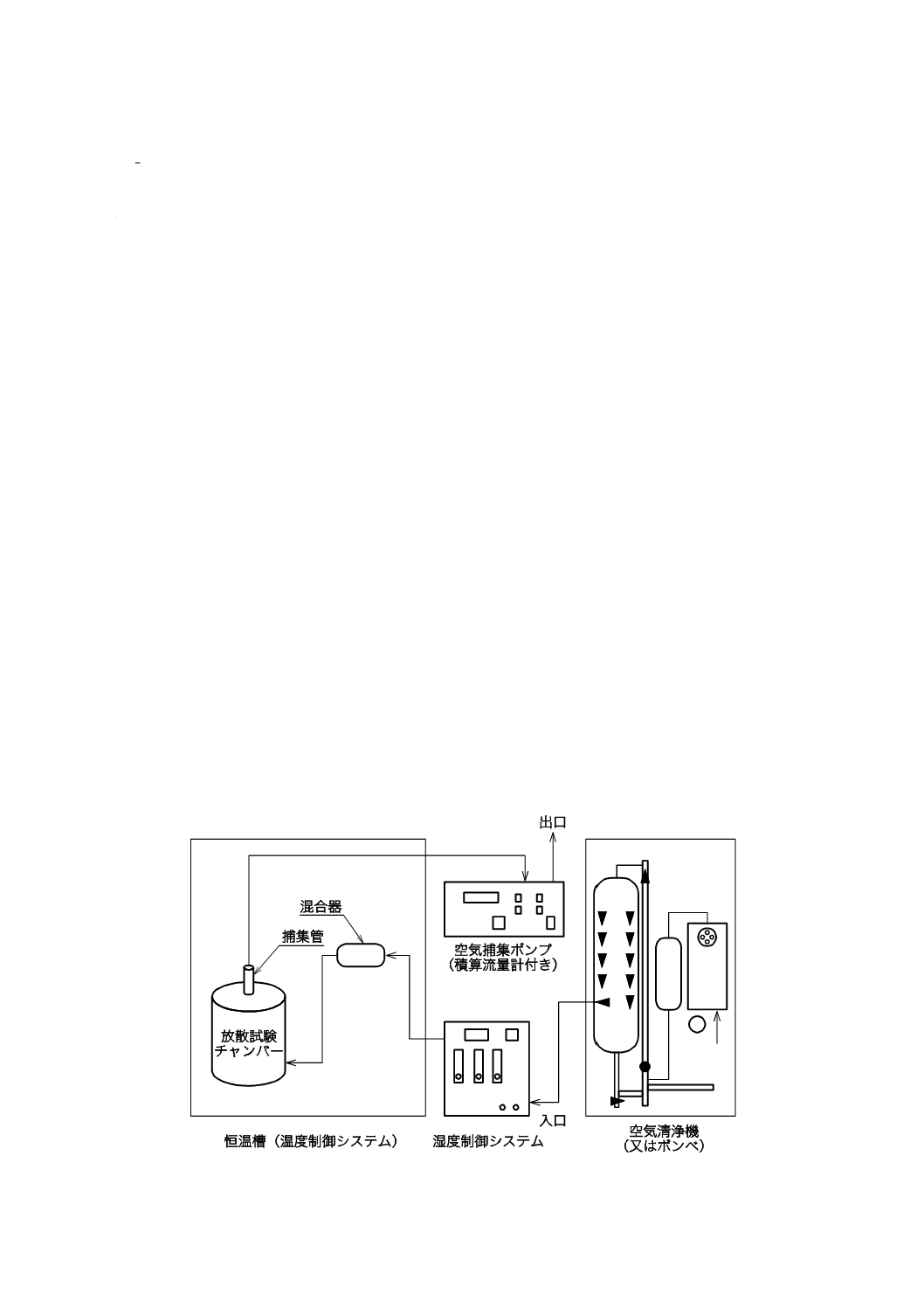

よる。放散試験チャンバーのシステムの例を図A.1に示す。

図A.1−放散試験チャンバーのシステムの例

14

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4.1.1 形状 放散試験チャンバーのVOC,ホルムアルデヒド及び他のカルボニル化合物に接する部分

は,ステンレス鋼で作られたものとし,容積は20±0.5 Lとする。放散試験チャンバーは,内部の空気が

確実に混合するよう設計されているものとする。通常,全ての部品が取り外し可能で,洗浄,加熱処理が

容易な放散試験チャンバーを使用する。

放散試験チャンバーのシール材,ファンなどの混合装置は,低放散性及び低吸着性のもので,バックグ

ラウンド濃度への影響が小さいものを使用する。

なお,使用するメインチャンバーはステンレス製(SUS304)であり,システム自体からの汚染及び汚染

物質の吸着を最小限にとどめる。また,接合部からの漏れを最小限にし,溶接部分を減少させるために形

状は円柱形となっている。

チャンバー上部が蓋状になっており,サンプリング用の穴が設けられている。パッキン部分は,低放散

性で低吸着性の四ふっ化エチレン樹脂枠でシールされている。チャンバー部分は全てステンレス製となっ

ており,取り外しが可能で,解体して容易に洗浄・加熱処理ができる。チャンバーへの新鮮空気の供給は

シャワー管によって行い,内部で十分混合するようにされている。

A.4.1.2 気密性 放散試験チャンバーは,制御されていない外気と換気することのないように気密状態と

する。放散試験チャンバー内は大気圧よりも少し高い気圧で操作し,試験場所による影響を防ぐ。放散試

験チャンバーは,次の条件のいずれかを満たしていれば十分な気密性をもつとみなす。

a) 超過圧力1 000 Paのときに,1分間当たりの空気の漏れが放散試験チャンバー容積の0.1 %未満である。

b) 空気の漏れが給気量の1 %未満である。

A.4.1.3 空気の供給装置及び混合装置 放散試験チャンバーは,換気回数を連続的に一定の数値に制御す

ることが可能な装置(流量制御装置など)を備えているものとする。要求事項はA.6.3による。

A.4.2 試験片のシール材・シールボックス 試験片の表面からだけ放散される化学物質を測定する場合,

端部と裏面をアルミニウムはく又はシールボックスでシールする。

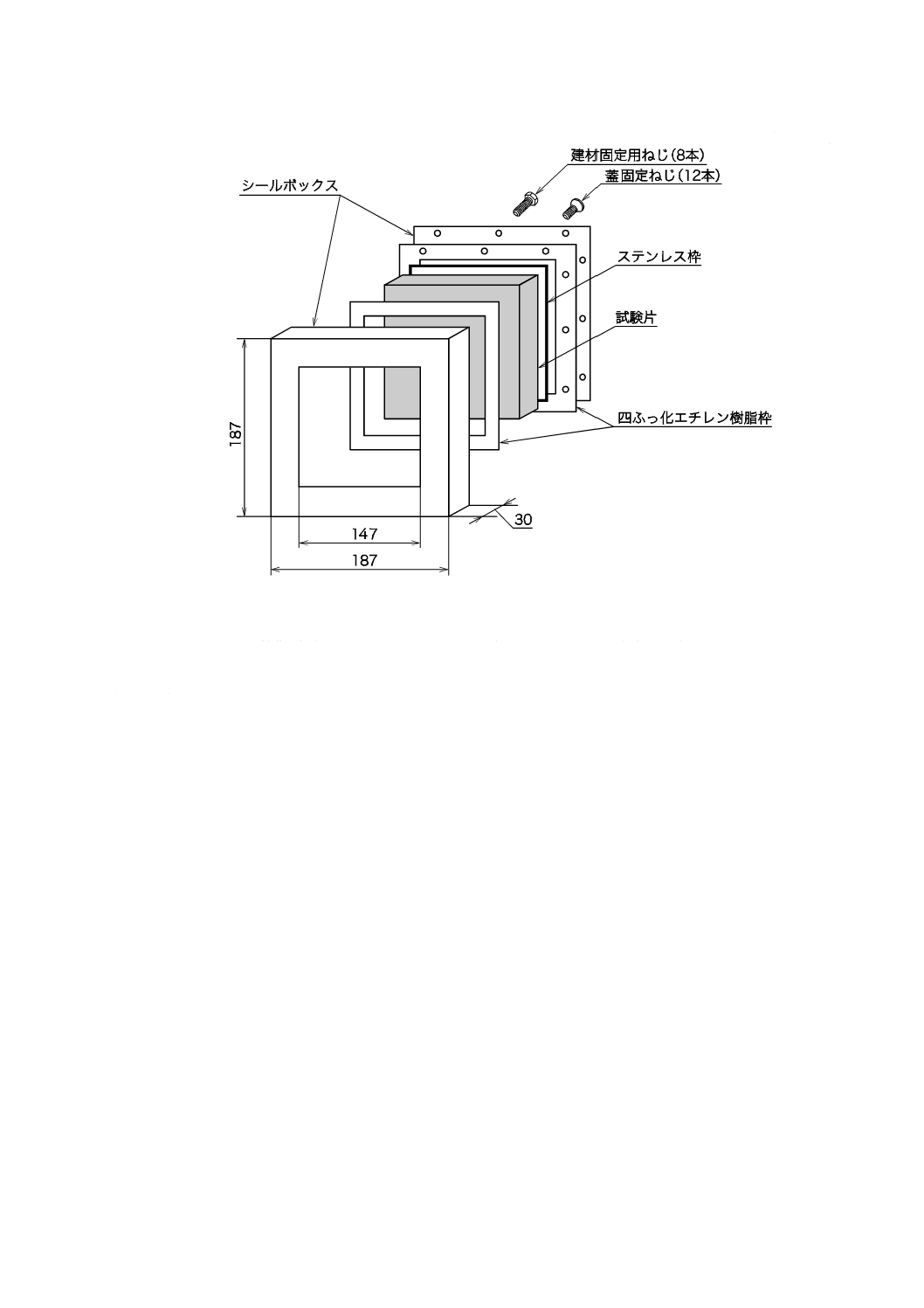

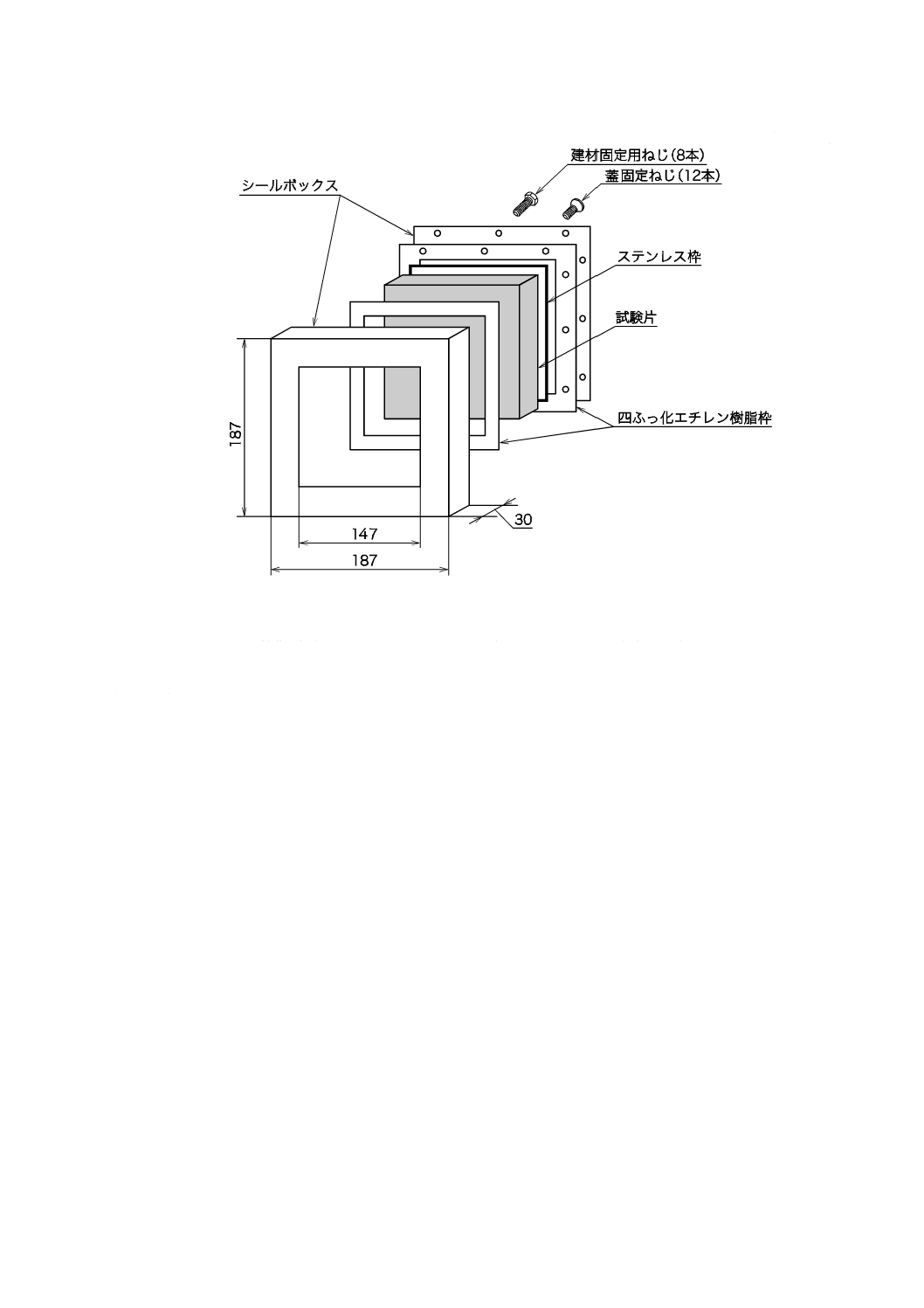

通常,図A.2に示すシールボックスを使用する。このシールボックスを2セット用いると試料負荷率が

2.2 m2/m3となる。シールボックス及び試験片を固定するための枠はステンレス製とし,試験片とステンレ

ス枠の間に四ふっ化エチレン樹脂枠を入れて後ろからねじで固定し,シールする。

15

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図A.2−シールボックスの例

A.4.3 空気清浄装置 放散試験チャンバーに供給する空気は,できる限り清浄な空気が必要である。バッ

クグラウンド濃度の上昇を防ぐために空気清浄装置を備えるか,清浄なボンベ空気を使用する。空気は,

大気の組成と同様なものを使用する。

A.4.4 温度・湿度制御装置 20 L放散試験チャンバーを必要温度に制御された恒温槽などの試験場所に

置く方法,又は放散試験チャンバー内を必要温度に維持する方法のいずれかによる。通常,相対湿度の制

御は,供給空気を必要湿度に維持する方法とする。

温度及び相対湿度は,温度・湿度制御システムとは独立して,連続的にモニタリングする。

放散試験チャンバー内に結露を生じたり,水を噴霧しないように注意する。

A.4.5 流量制御装置 エア制御ユニットのポンプは,クリーンルーム用ポンプを用い,吸い込みと押し出

しが同時に行えるもの(真空ポンプ)で,押し出された空気は2系統に分かれ,流量が計測される。

サンプリングを行うまでチャンバーは規定の換気回数で換気されている。放散速度は,完全混合を仮定

して算定している。

換気の間はエア制御ユニットのポンプでチャンバー内空気を吸引する。ポンプの前にデジタル表示の流

量計が設置してあり,流量を調節することができる。サンプリング時は外付けの捕集用ポンプを使用する。

チャンバーへの新鮮空気の供給はシャワー管によって行い,内部で十分混合されるようにする。

A.4.6 温度・湿度記録計 混合器には温湿度センサー及び圧力計が取り付け可能で,必要時に出力するこ

とができる。放散試験チャンバーでは,混合器内に設置した温湿度測定装置を用いて測定した値をチャン

バー内温湿度とし,連続的にモニタリングする。

A.4.7 積算流量計 放散試験チャンバー出口に積算流量計を設置し,放散試験チャンバー内の正確な換気

量を測定する。積算流量計と同等以上の性能をもつ装置を用いてもよい。

16

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.4.8 オーブン 放散試験チャンバー内に付着したVOC,ホルムアルデヒド及び他のカルボニル化合物

を揮発させるために,放散試験チャンバーが収納できる260 ℃以上まで加熱可能なオーブンを使用する。

A.4.9 空気捕集装置 空気捕集は,放散試験チャンバー出口の排気を用いる。空気捕集用分岐管を用いる

場合は,放散試験チャンバー出口から直接捕集する。ダクト又はチューブを介して捕集する場合はその間

をできる限り短くし,放散試験チャンバーと同じ温度に保つ。

なお,ダクト及びチューブの材質は四ふっ化エチレン樹脂など,吸着が非常に少ないものを用いる。

空気捕集時の空気流量が放散試験チャンバーの換気量よりも小さい場合は,分岐管などを用いて空気捕

集中の換気量を一定に保つ。

注記1 放散試験チャンバーからの排気は,試験場所から確実に排除する。

注記2 空気捕集を二重に行うために,空気捕集用分岐管を使用することもできる。

A.4.10 分析装置 VOCの分析には,質量分析計付きガスクロマトグラフ(GC-MS),又は水素炎イオン化

検出器付きガスクロマトグラフ(GC-FID)を使用する。

ホルムアルデヒド及び他のカルボニル化合物の分析には,高速液体クロマトグラフ(HPLC)を使用す

る。

なお,分析装置は,JIS A 1962,JIS A 1965 及びJIS A 1966による。又は,これらと同等以上の精度を

もつ装置を用いてもよい。

A.5 試験条件

A.5.1 一般

試験条件は,大気圧に近い状態で行う。

A.5.2 温度及び相対湿度

放散試験チャンバー内の温度は,原則として28 ℃とする。相対湿度は,JIS Z 8703に規定している50 %

による。放散試験チャンバーは,次の条件の範囲内で制御可能であるものとする。

温度:28±1.0 ℃ 相対湿度:(50±5) %

試験場所の空気と放散試験チャンバー内の温度及び相対湿度が異なるため,放散試験チャンバーの中に

試験片を入れるとき,放散試験チャンバー内の環境に初期的な変動が観測されることがあるので,これら

の変動は記録する。

なお,温度,相対湿度は,放散速度に大きな影響を与える。温度,相対湿度の範囲は,時変動を示すも

のであり,放散試験チャンバー内に温度分布,湿度分布を極力生じさせないようにする。

A.5.3 供給空気質及びバックグラウンド濃度

供給空気のバックグラウンド濃度は,放散試験に影響を及ぼさない程度の低さとする。

なお,加湿の際に使用する純水には,影響を及ぼすようなVOC,ホルムアルデヒド及び他のカルボニル

化合物が極力少ないものとする。JIS K 0557に規定するA1以上の水で,対象成分が検出されないものと

する。

A.5.4 物質伝達率

放散試験チャンバー内における壁紙表面の物質伝達率は水蒸気に換算して9〜18 m/hが望ましい。チャ

ンバー内にかくはん(攪拌)のためのファンを設置する場合,物質伝達率が18 m/h以上となるような強制

対流場を作り出さない。

注記1 物質伝達率の大小は,蒸発支配による放散の場合に影響を及ぼすことがある。放散速度は基

材によって異なる。

17

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記2 物質伝達率9〜18 m/hは試験建築材料表面を流れる雰囲気空気の風速でおおむね0.1〜0.3 m/s

に相当する。

A.5.5 単位面積当たりの換気量及び換気回数

定常状態では,放散試験チャンバー濃度は,放散試験条件を設定する際のパラメータとして選択される

単位面積当たりの換気量に左右される。

換気回数は,0.5±0.05 回/hを標準とする。

なお,接着剤・塗料などの蒸発支配型の建築材料(接着剤・塗料などがぬれている状態)では,換気回

数を増加させるか,試料負荷率を小さくすることによって適切な測定が行われるようにする。異なる小形

チャンバーから得られた結果を比較する際には,換気回数n及び試料負荷率Lを同一条件とする。

注記 換気回数n及び試料負荷率Lは放散速度に影響を与えることがある。

建築材料自身への吸着が大きい物質(例えば,ホルムアルデヒドなど)の放散速度の測定結果は,試料

負荷率の換気回数に対する比(L/n,n/L値)が同じ条件で測定されたチャンバー同士の結果だけ,比較可

能である。

A.6 試験条件の検証

A.6.1 試験条件のモニタリング

温度,相対湿度,及び換気量は,次の精度で連続的にモニタリングして記録する。

− 温度

±0.5 ℃

− 相対湿度

±5 %

− 換気回数

±10 %

相対湿度は,出口空気の湿度を測定してもよい。

A.6.2 放散試験チャンバーの気密性

放散試験チャンバーの気密性は,圧力降下測定,又は入口及び出口の流量の同時比較測定,若しくはト

レーサーガス希釈の測定によって,定期的に確認する。

A.6.3 放散試験チャンバー内の換気回数

放散試験チャンバー出口に積算流量計を設置し,測定した換気量Qを放散試験チャンバーの容積Vで除

したものを換気回数nとする。

換気回数の設定値の変動はなるべく少なくする。通常,トレーサーガスを用いた換気回数のチェックは,

年1回以上の頻度で行う。

注記 積算流量計を用いて出口で試験を行う際には,その装置による背圧のため,放散試験チャンバ

ーに流れる流量が下がる可能性に注意する。

A.6.4 放散試験チャンバー内の換気性能係数

換気性能係数を測定するための試験は,放散試験チャンバー内に試験片,又は試験片と同じ大きさの不

活性基材(例えば,ガラス板又はステンレス板)を入れて行う。

一定の濃度及び流量でトレーサーガスを供給空気に混合させてから,放散試験チャンバー出口で濃度の

経時変化を測定する(ステップアップ法)。その経時変化から放散試験チャンバー内の換気性能係数ηは名

目換気時間τnを平均空気齢<¯τ>で除した値で算出される。換気性能係数は90 %以上が望ましい。放散試験

チャンバー出口での空気齢は,平均空気齢と一致する。また,放散試験チャンバー内のトレーサーガスを

ファンなどによって完全混合した後,清浄な空気を供給し,放散試験チャンバー出口で濃度の経時変化を

測定してもよい。その経時変化から放散試験チャンバー内の換気性能係数を算出する(ステップダウン法)。

18

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

経過時間 t における放散試験チャンバーの排気におけるトレーサーガス濃度Ce(t),経過時間が十分長い

とき(平衡時)のトレーサーガス濃度CS,初期におけるトレーサーガス濃度C(0)とすると,それぞれ次の

式で表される。

換気性能係数

>

<

=

τ

τ

η

/

n

····················································· (A.1)

名目換気時間

Q

V/

n=

τ

························································· (A.2)

ステップアップ法

dt

C

t

C

t

V

Q

−

>=

<

∫∞

S

e

0

)

(

1

τ

····························· (A.3)

ステップダウン法

dt

C

t

C

t

V

Q

)0(

)

(

e

0∫∞

>=

<τ

·································· (A.4)

A.6.5 回収率及びシンク効果

対象VOC,ホルムアルデヒド及び他のカルボニル化合物の回収率は,対象成分の標準ガス,パーミエー

ションチューブなどを用いて発生させた既知濃度ガスを用いて測定する。ここで測定される濃度は,建築

材料の放散試験の際に予測される数値と同程度であるものとする。

なお,二つ以上の放散試験チャンバーを直列に接続して測定してもよい。

放散試験チャンバーの性能は,トルエン及びn-ドデカンについて80 %以上の平均回収率を確保できるも

のとする。

その他の対象VOC,ホルムアルデヒド及び他のカルボニル化合物の回収率も記録する。

平均回収率は,チャンバーの入口濃度に対する出口濃度から算出する。

なお,親水性のVOC,ホルムアルデヒド及び他のカルボニル化合物の回収率を測定する場合は,除湿空

気を使用する。

注記 シンク効果又は漏れがある場合,又は校正精度が低い場合は,試験で最低限必要な精度を満た

すことが困難となる。シンク効果及び吸着特性は,放散されたVOC,ホルムアルデヒド及び他

のカルボニル化合物の種類と密接に関わっている。これらによる影響を把握するために,異な

る分子量,極性をもつ対象VOC,ホルムアルデヒド及び他のカルボニル化合物を用いて追加の

回収率試験を行うことができる。

A.7 製品のサンプリング方法及びサンプルの運搬並びに保存

A.7.1 一般

放散試験チャンバーを用いた壁紙から放散されるVOC,ホルムアルデヒド及び他のカルボニル化合物の

放散試験を行う際には,試験前及び試験中において,その製品を正しく取り扱う。

この方法は新しく製造された,施工前の壁紙に限り適用される。試験対象となる製品のサンプリング方

法,運搬方法,運搬条件及び試験片の準備方法は,次による。

不均一な製品の場合は,放散速度を得るために異なる試験片を測定する必要が生じる可能性を考慮して

おかなければならない。

A.7.2 製品のサンプリング方法

試験対象となる製品は,通常の手順で製造,包装及び取り扱われるものとする。サンプリングした建築

材料は直ちに包装し,速やかに試験機関に送付する。

19

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.7.3 サンプルの包装及び運搬

サンプルは,化学物質による汚染,又は熱,湿気などに影響されないよう保護する。

各サンプルごとにアルミニウムはく,又は(光沢面を外側にした)アルミニウム加工の包装材で包み,

ポリエチレン袋又は透明ポリビニルふっ素加工フィルムを裏打ちしたもので密封する。

採取したサンプルは,運搬の状況によってその材料の放散特性に影響を及ぼす可能性がある。特に,温

度による影響の可能性を考慮しておかなければならない。

A.7.4 ロール状製品のサンプルの選択

ロール状製品のサンプルの選択は,次による。

a) ロールの2 m以上内側の位置でサンプルを採取する。

b) サンプルは,ロールの幅なりで長さ1 mのものを採取する。

サンプルを採取した後,通常の生産方向へロール状に丸める。ロールをステープラで止め,アルミニウ

ムはくで包み,未印刷のポリエチレン袋に入れて密封する。一つの袋に対してサンプルは1個とする。

なお,サンプルを採取してからポリエチレン袋に入れるまでの作業を1時間以内に行う。

A.7.5 板状製品のサンプルの選択

板状製品のサンプルの選択は,次による。

a) 通常,未開封の標準パッケージをサンプルとする。ただし,試験機関で試験片の切出しが難しい場合

は,A.9.3に従って用意した試験片を試験機関に送付してもよい。

b) 通常,各サンプルごとにアルミニウムはくで包み,一つの袋に対してサンプルは1個として,未印刷

のポリエチレン袋に入れて密封する。ただし,複数個の同じ製品のサンプルを用意するときは,各サ

ンプルごとにアルミニウムはくで包んだものをまとめて一つのポリエチレン袋に入れてもよい。

A.7.6 サンプルのラベル表示

サンプルを入れたポリエチレン袋に製品の種類,製造日及びバッチ番号を記載したラベルを表示する。

ラベルの表示に当たっては,サンプルに影響がないように注意する。

A.7.7 試験を開始するまでのサンプルの保存

製品の放散試験は,試験機関に送付されてから直ちに開始することを条件とする。測定の開始まで試験

機関にサンプルを保存する場合,製品の劣化を防ぐためサンプルを保存する期間中(4週間を限度とする。)

は,上記の包装材料で密封状態に保つ。

A.8 放散試験チャンバーの準備

試験を開始する前には,放散試験チャンバーの解体・洗浄を行う。解体した放散試験チャンバーを水で

洗浄し,残存している化学物質を揮発させるためにオーブンで加熱処理を行う。放散試験チャンバーがオ

ーブン内に収納できない場合は,放散試験チャンバー内の温度を加熱する方法でもよい。加熱処理が終了

した後,放散試験チャンバーを測定可能な温度まで冷却する。

A.9 試験片の準備

A.9.1 一般

放散試験の準備終了後,サンプルを運搬用の包装から取り出し試験片を準備する。試験片をチャンバー

内に設置した時点を放散試験開始とする。

通常,試料負荷率は,2.2±0.2 m2/m3とする。

20

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.9.2 ロール状製品の試験片の選択

ロールの包装を外し,サンプル中央の適切な部分を選択する。このとき試験片の一辺がサンプルの長手

方向と平行になるようにし,柄を構成する色が多く入るように試験片を採取する。

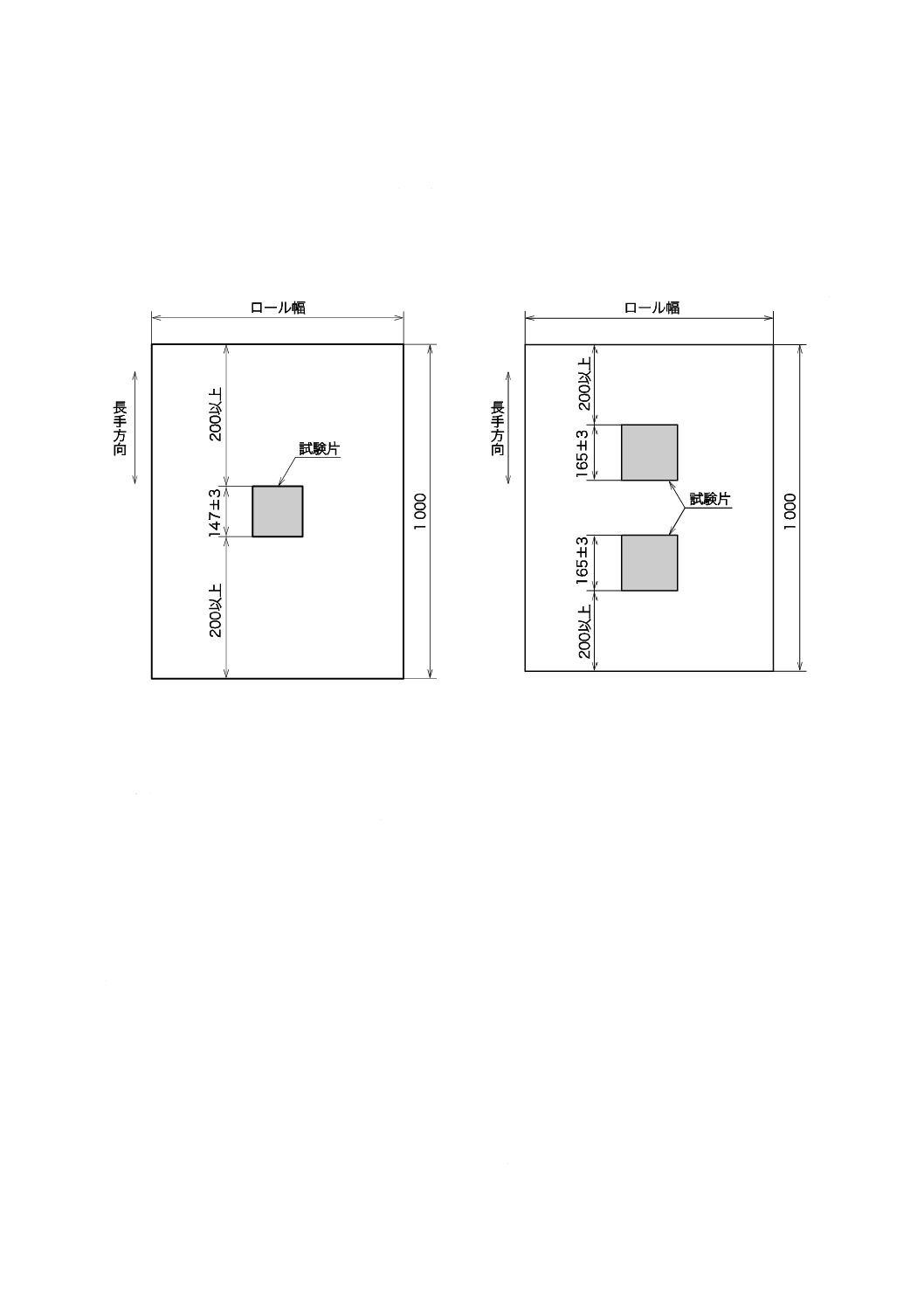

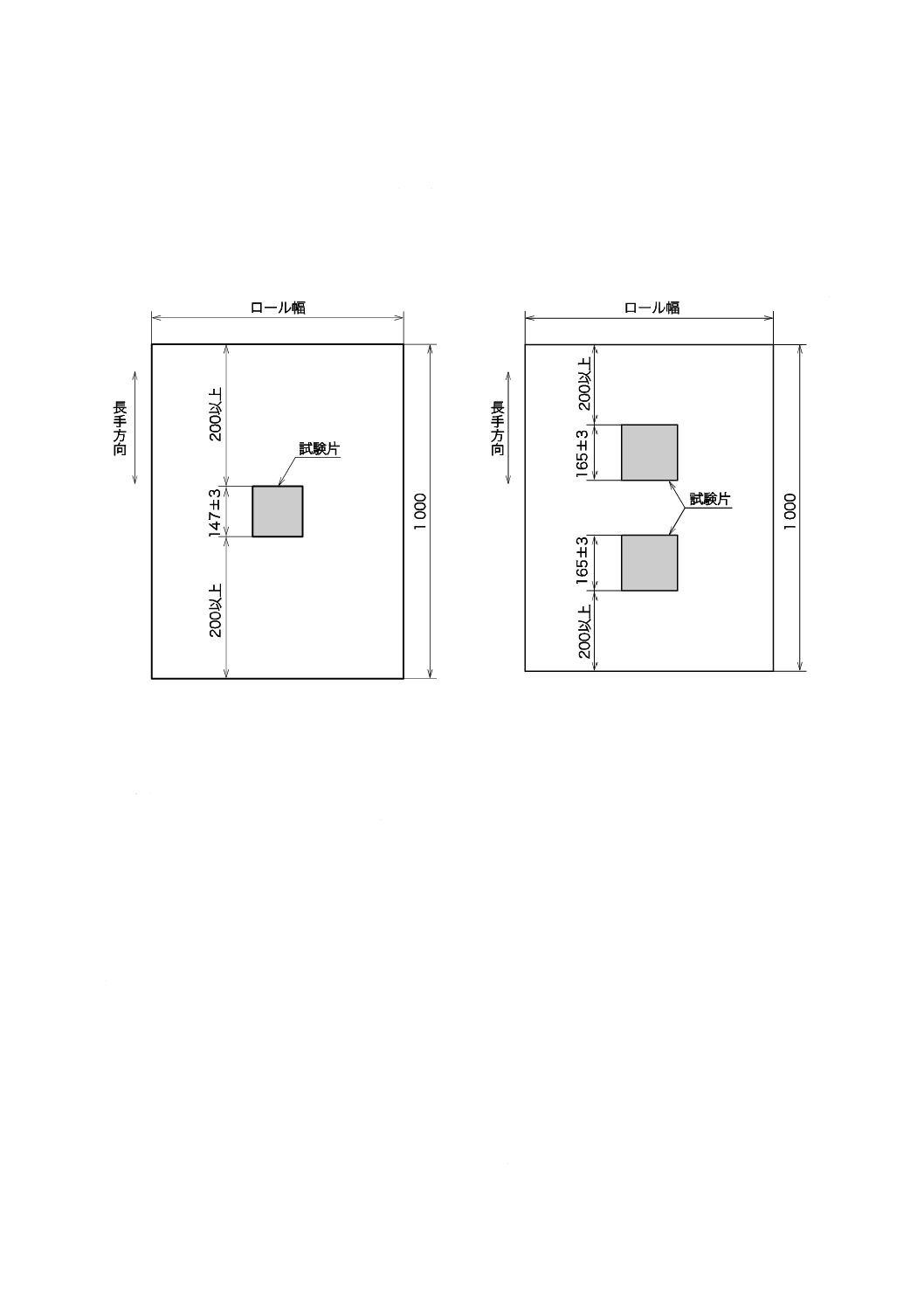

シール工程を行わない場合は,147±3 mmの正方形の試験片を1枚用意する(図A.3参照)。

シール工程を行う場合は,165±3 mmの正方形の試験片を2枚用意する(図A.4参照)。

単位 mm

単位 mm

図A.3−シール工程を行わない場合

図A.4−シール工程を行う場合

A.9.3 板状製品の試験片の選択

試験片の切出し位置は,板状製品の長手方向と平行になるような中央部を選択する。また,切断面は表

面と直角になるように切断する。

シール工程を行わない場合は,木口を含めた表面積が約44 000 mm2となる正方形の試験片を1枚用意す

る。

シール工程を行う場合は,165±3 mmの正方形の試験片を2枚用意する。

注記 切断面が器具で焼けないように注意する。

A.9.4 シール工程

シール工程は,次による。

a) シール工程を行わない場合 製品特有のVOC,ホルムアルデヒド及び他のカルボニル化合物を測定す

る場合は,端と裏面をシールしない。

b) シール工程を行う場合 試験片の表面から放散されるVOC,ホルムアルデヒド及び他のカルボニル化

合物を測定する場合は,端と裏面をアルミニウムはく,アルミニウムテープなどのシール材,又はシ

ールボックスを用いてシールする(図A.2)。試験片を基材に接着する場合は,接着剤の使用量,塗布

方法及び試験片を基材に接着するまでの待ち時間については適切な条件を選択する。小口だけから放

散する試験片を測定する場合は,他の部分をシールして測定する。“あらかじめ接着剤,粘着剤などを

塗布した壁紙”については,離型紙等を剝がし,貼り合わせたうえで試験を行う。

21

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注記 シール工程の代わりに,2枚の試験片を貼り合わせることで裏面からの放散を防ぐこともで

きる。

A.10 試験方法

A.10.1 バックグラウンド濃度及びトラベルブランク濃度

新しく放散試験を開始する前に,空の放散試験チャンバーについて1日換気を行った後でバックグラウ

ンド濃度を測定し,定量する。トラベルブランク濃度は,空気捕集ごとに測定し,定量する。

なお,バックグラウンド濃度及びトラベルブランク濃度は,放散試験に影響を及ぼさない程度の低さで

あるものとする。

A.10.2 放散試験チャンバー内での試験片の位置

試験片は,放散試験チャンバーの中央部に置き,空気が試験片の放散面上を均一に流れるようにする。

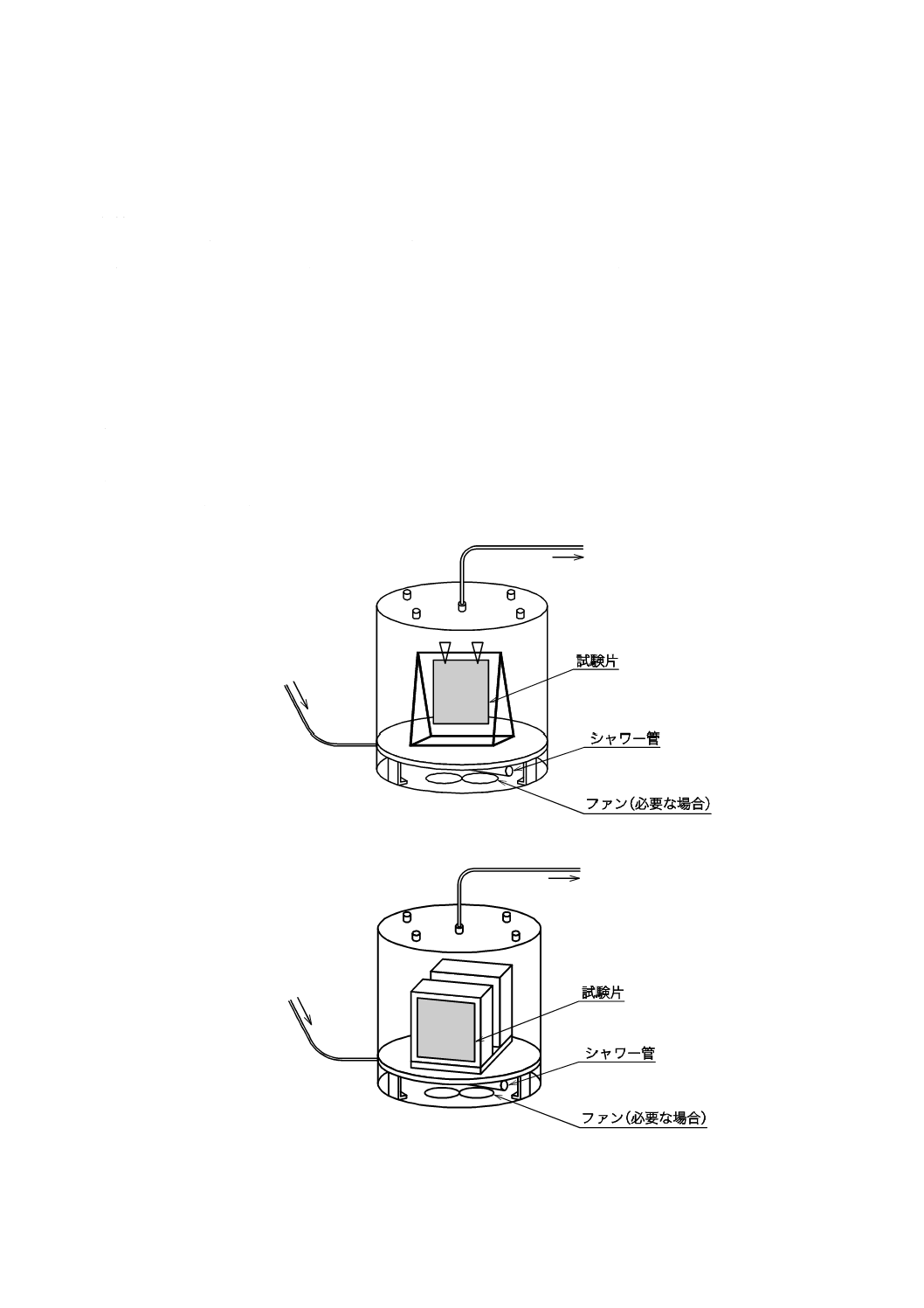

a) シール工程を行わない試験片の測定 試験片は,支持台を用いて放散試験チャンバーの中央につり下

げる(図A.5)。

b) シール工程を行う試験片の測定 試験片は,シールボックス2個を用いて放散試験チャンバーの中央

に立てる(図A.6)。

図A.5−シール工程を行わない試験片の測定例

図A.6−シール工程を行う試験片の測定例

22

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.10.3 放散試験チャンバー濃度を測定する時間

A.10.3.1 一般事項

A.10.3.2によって試験を開始した後に,事前に設定した時間に従ってA.10.4によって空気捕集を開始す

る。

A.10.3.2 放散試験

放散試験チャンバーを流れる積算空気流量及び空気の漏れのないことを確かめ,空気捕集の間の排気流

量が,入口流量から空気捕集時の流量を差し引いた数値であることを確認する。

空気捕集は,原則として試験開始から1日,3日,7日,14±1日,28±2日経過後に採取するものとし,

追加の空気捕集を行ってもよい。

注記1 試験の目的に応じて,これらの測定日数を選んでもよい。

注記2 減衰のデータが必要な場合,空気捕集は試験開始から28日経過以降も採取してよい。

注記3 測定限界以下になった場合には,試験を終了してもよい。

A.10.3.3 試験片の保存

長期間の試験の場合,試験片を放散試験チャンバーから取り出す際は,原則として測定時と同条件で保

存する。試験片は,空気が自由に接触できるような状態にするとともに,他の試験片又は保存場所からの

影響をなるべく受けないように注意する。通常,空気を捕集する1日前までに放散試験チャンバー内にも

どす。

なお,高温での保存は避ける。

A.10.4 空気捕集

通常,捕集管として,VOCの捕集にはTenax-TA吸着管などを,ホルムアルデヒド及び他のカルボニル

化合物の捕集にはDNPHを使用する。清浄な空気を供給して8時間以上が経過した放散試験チャンバー内

の温度及び相対湿度が定常状態であることを確認した後,捕集管を接続して1日後の放散試験チャンバー

濃度を測定すると同時に,トラベルブランク濃度も測定する。

以降,経過時間ごとの放散試験チャンバー濃度及びトラベルブランク濃度を測定する。

事前に放散試験チャンバー内の濃度を予測することが難しい場合は,破過確認のため捕集管を二つ連結

させる。捕集管の破過の有無は式(A.5)によって判断する。求めた値が95 %以上の場合は,VOC,ホルム

アルデヒド及び他のカルボニル化合物は実質的に前方の捕集管だけに吸着されたことになるので,破過し

ていないと判断できる。

()

%

≧

+

95

100

2

1

1

×

C

C

C

······························································· (A.5)

ここに,

C1: 上流側の捕集管(前)の分析濃度

C2: 下流側の捕集管(後)の分析濃度

捕集管はJIS A 1962,JIS A 1965及びJIS A 1966による。

A.11 分析方法

分析方法は,次による。

a) VOCの分析 Tenax-TA吸着管などを加熱脱着装置に取り付け,加熱によってVOCを脱離させる。

VOCの分析法は,JIS A 1965 及びJIS A 1966による。

b) ホルムアルデヒド及び他のカルボニル化合物の分析 DNPHカートリッジ内のカルボニル化合物

DNPH誘導体は,アセトニトリルを用いて溶解して脱離させる。ホルムアルデヒド及び他のカルボニ

23

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ル化合物の分析法は,JIS A 1962による。

A.12 放散速度の算出及び結果の表現方法

試験片を放散試験チャンバーに入れてから測定を開始した経過時間tにおける単位面積当たりの放散速

度EFaは式(A.6)となる。放散試験チャンバー濃度Ctは,時間tにおける対象VOC,ホルムアルデヒド及び

他のカルボニル化合物,又はTVOCの濃度を表す。Ctb,tは経過時間 t におけるトラベルブランク濃度を表

す。

単位面積当たりの放散速度EFa (

)

(

)

A

nV

C

C

A

Q

C

C

EF

×

×

t

tb,

t

t

tb,

t

a

−

=

−

=

(

)

(

)Ln

C

C

q

C

C

×

×

t

tb,

t

t

tb,

t

−

=

−

=

··············································· (A.6)

注記 目的によっては,放散速度EFを時間/濃度の関係から,例えば,濃度/時間のデータによる

減衰モデルを適用することによって算出する方法もある。

A.13 試験報告書

試験報告書には,次の内容を記載する。

a) 試験機関

− 試験機関の名称及び所在地

− 試験責任者名

b) 製品の種類

− 製品の種類(可能な場合は商品名)

− サンプルの選択プロセス(抜取り方法など)

− 製品の経緯(製造年月日,バッチ番号,試験機関到着日,包装から取り出した日時及び試験片を準

備した日時など)

c) 結果

− 規定の経過時間における対象VOC,ホルムアルデヒド及び他のカルボニル化合物,又はTVOCの

放散速度

注記 附属書Bに従った方法で対象VOC,ホルムアルデヒド及び他のカルボニル化合物,又は

TVOCの室内空間モデルにおける表面積ARの建築材料を用いたときの気中濃度増分値を

記載することができる。

d) データ分析

− 測定された放散試験チャンバー濃度から特定の放散速度EFを算出するときは,用いた方法(数学

的モデル,数式)

− 温湿度条件を変更して測定した場合,算出に用いた換算式

e) 試験条件

− 放散試験チャンバー条件(温度,相対湿度,換気回数,物質伝達率)

− 試験片の面積及び試料負荷率

− シール工程の有無

24

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

− 対象VOC,ホルムアルデヒド及び他のカルボニル化合物の空気捕集に関する情報(使用した捕集管,

空気捕集量,放散試験チャンバーに入れてからの空気捕集時間の長さ及び回数など)

f)

測定機器

− 使用した器具及び方法に関する情報(放散試験チャンバー,シール材・シールボックス,空気清浄

装置,温度・湿度制御装置,積算流量計,オーブン,空気捕集装置,分析装置など)

g) 品質管理/品質保証

− 対象VOC,ホルムアルデヒド及び他のカルボニル化合物のバックグラウンド濃度及びトラベルブラ

ンク濃度

− 対象VOC,ホルムアルデヒド及び他のカルボニル化合物のシンク効果を評価するための回収率デー

タ

− 測定回数

− 複数回空気捕集を行った場合はその個々の分析結果

− 温度,相対湿度及び換気回数の精度

− 品質保証の報告

h) 追加事項 接着剤・塗料などの蒸散支配型建築材料,及び接着剤で接合されている製品に関しては,

次の内容も加えて記載する。

− 試験片の数

− 単位面積当たりの質量

− 厚み

− 試験の結果に影響を及ぼす可能性のあるその他の事項(乾燥条件,時間経過,保存,水分含有量,

表面加工など)

− 使用接着剤の種類(原料及び不揮発分)

− 塗布量(g/m2)

− 塗布面積

− 塗布方法

− 接着剤塗布と表面材料を張り合わせるまでの時間(オープンタイム)

− 基材の種類

25

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(参考)

室内空間モデルにおける気中濃度増分値の算出

B.1

一般

壁装材料協会規格(放散試験チャンバー法:2000)を基に作成したこの附属書は,放散試験チャンバー

法(附属書A)によって得られた放散速度EFについて,室内空間モデルにおける気中濃度増分値の算出

法を記載する。

B.2

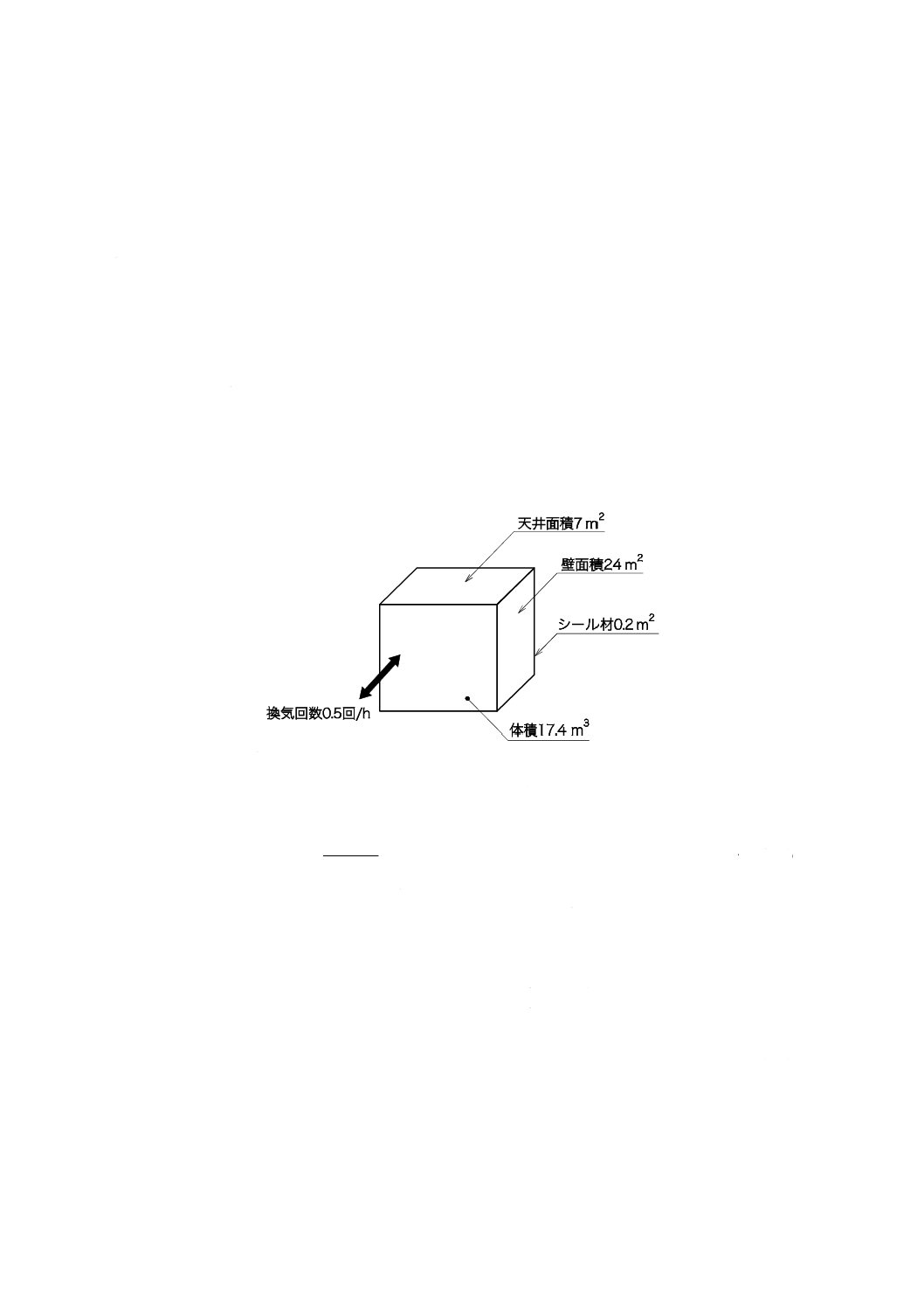

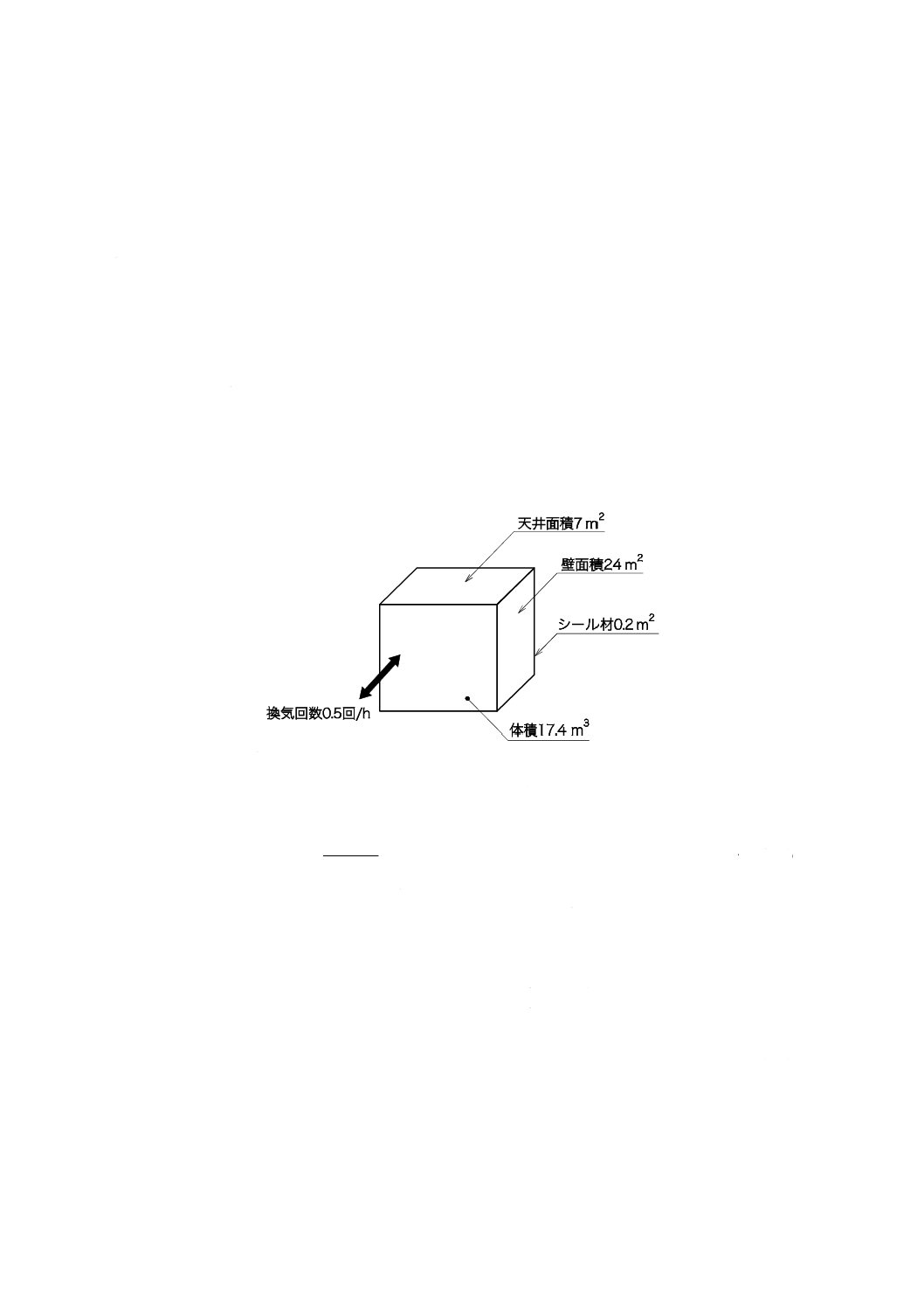

室内空間モデルにおける気中濃度増分値の算出法

室内空間モデルにおける影響を考えるため,表面積ARの建築材料を用いたときのVOC,ホルムアルデ

ヒド及び他のカルボニル化合物の室内濃度増分値を,式(B.1)によって予測することができる。吸着が試料

負荷率に関して無視できない場合,放散量の補正が必要である。室内空間モデルを図B.1に示す。

注記 この室内空間モデルは,デンマーク規格による。

図B.1−室内空間モデル

R

R

R

a

Δ

V

n

A

EF

C

×

×

=

······································································· (B.1)

ここに,

AR: 各部位の表面積(m2)

(壁24 m2,床7 m2,天井7 m2)

∆C: 表面積ARの建築材料を用いたときの気中濃度増分値

(μg/m3)

EFa: 単位面積当たりの放散速度[μg/(m2・h)]

nR: 室内空間モデル内の換気回数(0.5 回/h)

VR: 室内空間モデルの体積(17.4 m3)

壁装材料による気中濃度の増分は,式(B.2)によって求めることができる。

∆Cwall=2.8EFa ········································································ (B.2)

床材による気中濃度の増分は,式(B.3)によって求めることができる。

∆Cfloor=0.8EFa ········································································ (B.3)

天井材による気中濃度の増分は,式(B.4)によって求めることができる。

∆Cceiling=0.8EFa ······································································ (B.4)

26

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

例えば,壁装材料からの単位面積当たりの放散速度EFaが50 μg/(m2・h)の場合,

∆Cwall=2.8EFa=2.8×50=140 μg/m3

参考文献 JIS A 1460 建築用ボード類のホルムアルデヒド放散量の試験方法−デシケーター法

JIS A 1901 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合

物放散測定方法−小形チャンバー法

JIS A 1962 室内空気中のホルムアルデヒド及び他のカルボニル化合物の定量−ポンプサンプ

リング

JIS A 1965 室内及び放散試験チャンバー内空気中揮発性有機化合物のTenax TA® 吸着剤を用

いたポンプサンプリング,加熱脱離及びMS/FIDを用いたガスクロマトグラフィーによる

定量

JIS A 1966 室内空気中の揮発性有機化合物(VOC)の吸着捕集/加熱脱離/キャピラリーガ

スクロマトグラフ法によるサンプリング及び分析−ポンプサンプリング

JIS K 0123 ガスクロマトグラフィー質量分析通則

JIS K 0557 用水・排水の試験に用いる水

JIS K 7136 プラスチック−透明材料のヘーズの求め方

JIS P 8222 パルプ−試験用手すき紙の調製方法

ENV 13419-1:1999,Building products−Determination of the emission of volatile organic compounds

−Part 1: Emission test chamber method

ENV 13419-3:1999,Building products−Determination of the emission of volatile organic compounds

−Part 3: Procedure for sampling, storage of samples and preparation of test specimens

ASTM D 5116:1997,Standard Guide for Small Scale Environmental Chamber Determinations of

Organic Emissions from Indoor Materials/Products

ASTM D 6007:1996,Standard Test Method for Determining Formaldehyde Concentration in Air from

Wood Products Using a Small Scale Chamber

Danish Standard INF 90:1994,Directions for the determination and evaluation of the emission from

building products

ECA Report No.19:1997,Total volatile organic compounds (TVOC) in indoor air quality investigations

Technical Note AIVC 28:1990,A Guide to air change sufficiency, Air Infiltration and Ventilation

Centre

シックハウス(室内空気汚染)問題に関する検討会/厚生省 中間報告−第1回〜第3回のま

とめ,2000年6月29日

シックハウス(室内空気汚染)問題に関する検討会/厚生省 中間報告−第4回〜第5回のま

とめ,2000年12月22日

シックハウス(室内空気汚染)問題に関する検討会/厚生省 中間報告−第6回〜第7回のま

とめ,2001年7月24日

シックハウス(室内空気汚染)問題に関する検討会/厚生省 中間報告−第8回〜第9回のま

とめ,2002年1月22日

27

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

技術上重要な改正に関する新旧対照表

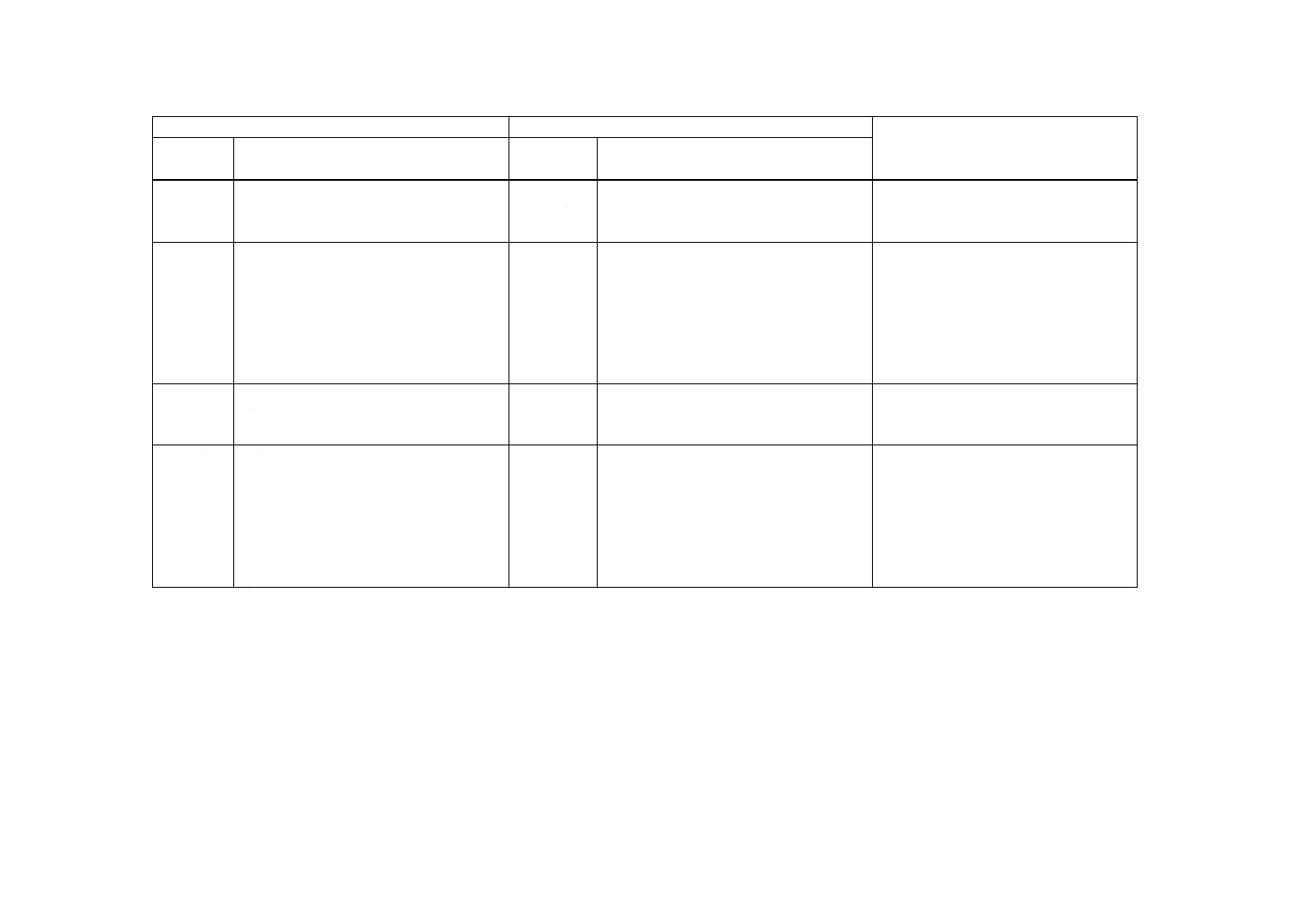

現行規格(JIS A 6921:2014)

旧規格(JIS A 6921:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.3

試験方法

規定されている試験において,“あらかじめ

接着剤,粘着剤などを塗布した壁紙”につ

いての試験の説明を加えた。

記述なし

壁紙の定義に含まれているにもかかわ

らず,明確な試験方法が記載されていな

かった。

6.3.2

摩擦色落

ち度試験

表題の変更

6.3.2

耐摩擦性試

験

この試験項目は壁紙が摩擦によって色

落ちする程度を評価するための項目で

あり,試験の目的が誤解されないよう,

より的確な表題へ変更した。

表3

試験条件

試験条件I−,試験条件I,及び試験条件II

について規定

表3

試験条件

試験条件I及び試験条件IIについて規定

自然素材で製造された壁紙にも対応で

きるよう新たな基準として試験条件I−

を追加した。

表4

摩擦色落

ち度の判

定基準

摩擦色落ち度の判定基準を表4に規定

なし

記述なし

判定基準について記載がされていなか

った。

6.3.4

施工性試

験

施工性試験用接着剤は,でん粉のり80 %,

酢酸ビニル系エマルジョン20 %の割合で

作成した接着剤,JIS A 6922に規定する2

種1号又は2種2号のもの。試験台の用材

は,ラワン,ほお又はかつらのいずれかそ

れらの寄せ木,又は合板とする。合板を使

用する場合はJAS製品とする。張り付けた

後,24時間後に,図3のA,B,Cの各部

分について,試験片と試験台との接着状態

を観察する。

6.3.4

施工性試験

施工性試験用接着剤は,でん粉80 %,酢

酸ビニル系エマルジョン20 %の割合で作

成した接着剤。試験台の用材はラワン,ほ

お又はかつらのいずれかとする。寄せ木で

もよい。合板の場合は,表面に厚さ5 mm

以上の同材を張り付ける。張り付けた後,

2時間,4時間及び24時間後に,A,B,C

の各部分について,試験片と試験台との接

着状態を観察する。

施工接着剤についてより実際に即した

形に変更した。

試験台について,試験台の品質の安定を

図るため,合板を使用する場合はJAS

製品とした。JAS製品の合板を使用した

場合,試験台のサイズが旧規定の範囲に

収まらないため,ある程度幅をもたせ

た。

24時間後の接着状態を観察することで

施工性は評価できると判断されたため

観察回数を減らした。

2

A

6

9

2

1

:

2

0

1

4

28

A 6921:2014

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6921:2014)

旧規格(JIS A 6921:2003)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.3.5

湿潤強度

試験

引張速度は毎分20±5 mmに設定する。

6.3.5

湿潤強度試

験

記述なし

引張速度を定めていないため。

−

試験に関する記述を全面削除

6.3.7

硫化汚染性

試験

硫化汚染性試験について規定

この試験においては,有毒な硫化水素を

発生させる必要があり,大変危険な一方

で,硫化水素による壁紙の変色は原因物

質も特定され,現在は原因物質を含有し

ていない。今後も原因物質の不使用と情

報共有を徹底することを前提に,硫化汚

染性試験項目を削除した。

8 e)

退色性・摩擦色落ち度 選択した試験条

件のI−,I,IIを示す。

例 退色性・摩擦色落ち度I

8.e)

退色性・耐摩擦性 選択した試験条件の

I,IIを示す。

表示例 退色性・耐摩擦性I

9 添付文

書

添付文書 試験条件I−を選択した場合,

次に示す注意事項を添付しなければなら

ない。

a)退色性及び摩擦色落ち度が劣ることに

よる取扱い上の注意事項

b)運搬及び保管上の注意事項

c)その他必要な注意事項

なし

記述なし

自然素材特有の特性及び特徴について

注意を促す必要があると判断されたた

め。

2

A

6

9

2

1

:

2

0

1

4