A 6021:2011

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 種類······························································································································· 1

3.1 主要原料による区分 ······································································································· 2

3.2 製品形態による区分 ······································································································· 2

3.3 適用部位による区分 ······································································································· 2

4 原料······························································································································· 2

5 性能······························································································································· 2

6 試験······························································································································· 5

6.1 試験の一般条件 ············································································································· 5

6.2 試料 ···························································································································· 5

6.3 塗膜作製 ······················································································································ 5

6.4 試験片 ························································································································· 6

6.5 試験体 ························································································································· 6

6.6 引張性能試験 ················································································································ 8

6.7 引裂性能試験 ··············································································································· 10

6.8 加熱伸縮性能試験 ········································································································· 11

6.9 劣化処理後の引張性能試験······························································································ 12

6.10 伸び時の劣化性状試験 ·································································································· 13

6.11 付着性能試験 ·············································································································· 14

6.12 耐疲労性能試験 ··········································································································· 17

6.13 たれ抵抗性能試験 ········································································································ 19

6.14 固形分試験 ················································································································· 20

6.15 硬化物密度 ················································································································· 20

7 検査······························································································································ 21

8 表示······························································································································ 21

附属書A(参考)技術上重要な改正に関する新旧対照表······························································ 22

A 6021:2011

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ウレタン建材

工業会(NUK)及び財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべ

きとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 6021:2006は改正され,この規格に置き換えられた。

なお,平成23年9月21日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 6021:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 6021:2011

建築用塗膜防水材

Liquid-applied compounds for waterproofing membrane coating of buildings

1

適用範囲

この規格は,主に鉄筋コンクリート造建築物の屋根及び外壁などの防水工事に用いる塗膜防水材(以下,

防水材という。)について規定する。ただし,JIS A 6909に規定する建築用仕上塗材には適用しない。

なお,技術上重要な改正に関する新旧対照表を,附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS A 5430 繊維強化セメント板

JIS A 6909 建築用仕上塗材

JIS B 7503 ダイヤルゲージ

JIS B 7516 金属製直尺

JIS K 5601-1-2 塗料成分試験方法−第1部:通則−第2節:加熱残分

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

JIS K 6252 加硫ゴム及び熱可塑性ゴム−引裂強さの求め方

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

JIS K 6268 加硫ゴム−密度測定

JIS K 7350-2 プラスチック−実験室光源による暴露試験方法−第2部:キセノンアークランプ

JIS K 7350-4 プラスチック−実験室光源による暴露試験方法−第4部:オープンフレームカーボン

アークランプ

JIS K 8575 水酸化カルシウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS K 8951 硫酸(試薬)

JIS R 5201 セメントの物理試験方法

JIS R 5210 ポルトランドセメント

JIS R 6252 研磨紙

3

種類

2

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.1

主要原料による区分

主要原料による区分は,次による。

a) ウレタンゴム系 ポリイソシアネート,ポリオール,架橋剤を主な原料とするウレタンゴムに充塡材

などを配合したウレタンゴム系防水材。引張強さ,伸び率,抗張積などの特性によって,高伸長形(旧

1類)と高強度形とに区分する(表1参照)。

注記 JIS A 6021:2006に基づき,ウレタンゴム系1類の指定がある場合は,高伸長形(旧1類)で

置き換えることができる。

b) アクリルゴム系 アクリルゴムを主な原料とし,充塡材などを配合したアクリルゴム系防水材。

c) クロロプレンゴム系 クロロプレンゴムを主な原料とし,充塡材などを配合したクロロプレンゴム系

防水材。

d) ゴムアスファルト系 アスファルトとゴムとを主な原料とするゴムアスファルト系防水材。

e) シリコーンゴム系 オルガノポリシロキサンを主な原料とし,充塡材などを配合したシリコーンゴム

系防水材。

3.2

製品形態による区分

製品形態による区分は,次による。

a) 1成分形 あらかじめ施工に供する状態に調製したもので,必要によって硬化促進剤,充塡材,希釈

剤などを混合して使用する防水材。

b) 2成分形 施工直前に主剤,硬化剤の2成分に,必要によって硬化促進剤,充塡材,着色剤,希釈剤

などを混合して使用するように調製した防水材。

3.3

適用部位による区分

適用部位による区分は,次による。

a) 屋根用 主として,屋根に用いる防水材。

なお,屋根用防水材には,次のものがある。

1) 一般用 主として一般平場部に用いる防水材。

2) 立上がり用 主として立上がり部に用いる防水材。

3) 共用 一般平場部と立上がり部との両方に用いる防水材。

b) 外壁用 主として,外壁に用いる防水材。

4

原料

防水材に用いる原料は,次による。

a) 基材 防水材の基材は,ウレタンゴム,アクリルゴム,クロロプレンゴム,ゴムアスファルト及びオ

ルガノポリシロキサンとする。

b) 鉱物質充塡材 防水材の鉱物質充塡材は,炭酸カルシウム,クレー,カーボンブラック,微粉末シリ

カなどとする。

c) 添加剤 防水材の添加剤は,顔料,増粘剤,老化防止剤,界面活性剤,希釈剤などとする。

5

性能

防水材の性能は,箇条6によって試験し,屋根用は表1に,外壁用は表2にそれぞれ適合しなければな

らない。ただし,劣化処理後の引張性能及び伸び時の劣化性状における促進暴露処理は,オープンフレー

ムカーボンアークランプ又はキセノンアーク光源による暴露試験のいずれか一方でよい。

3

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

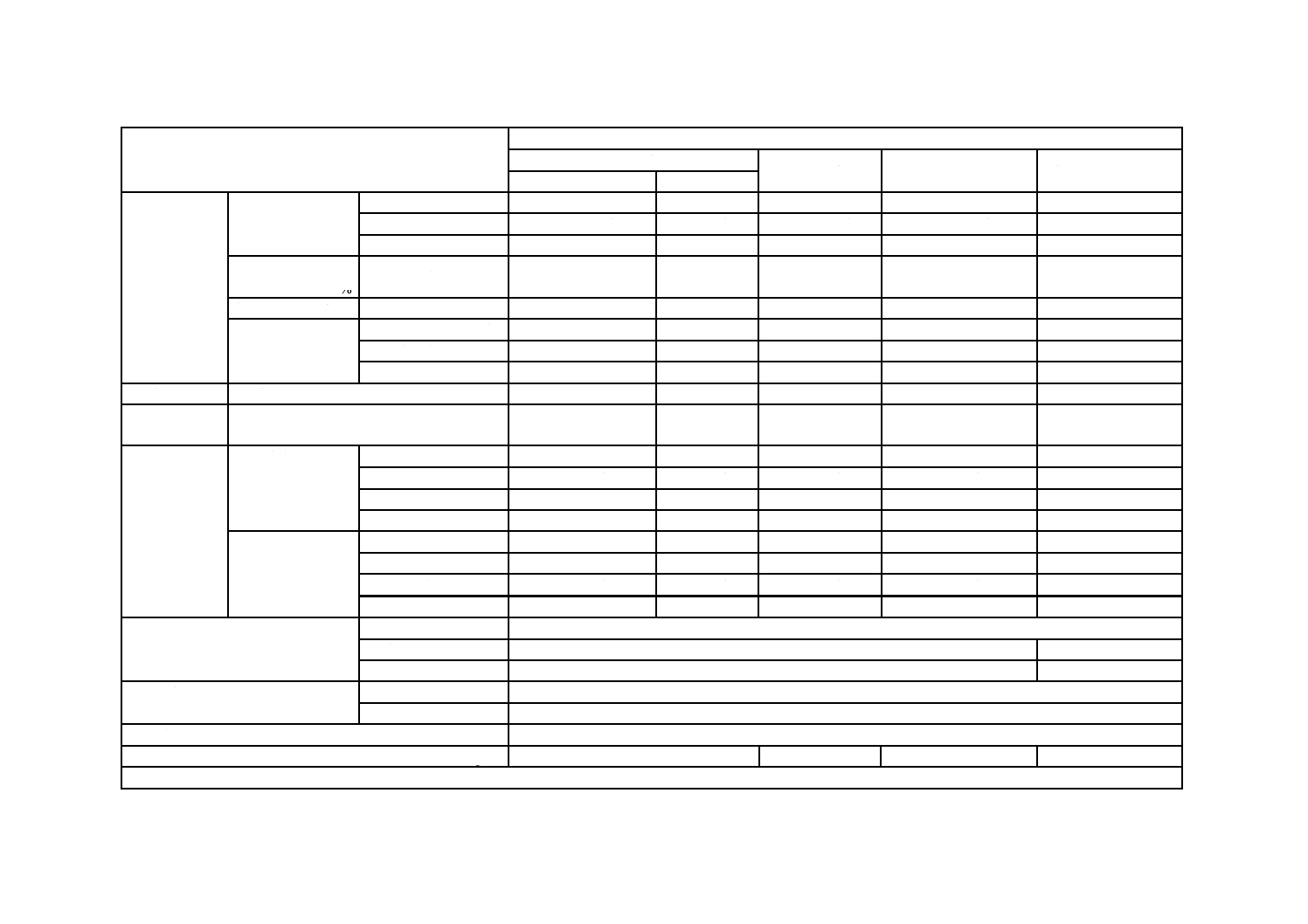

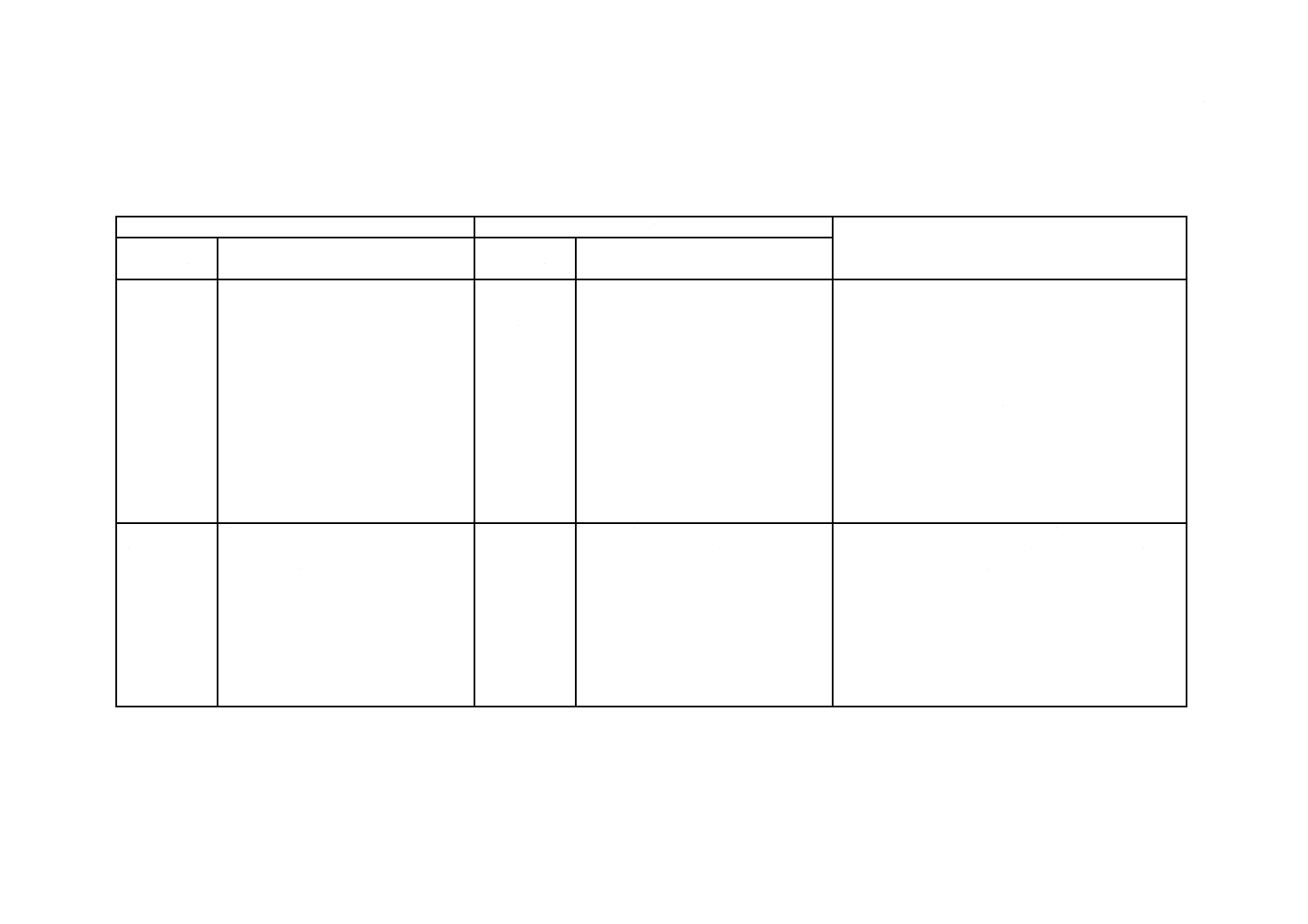

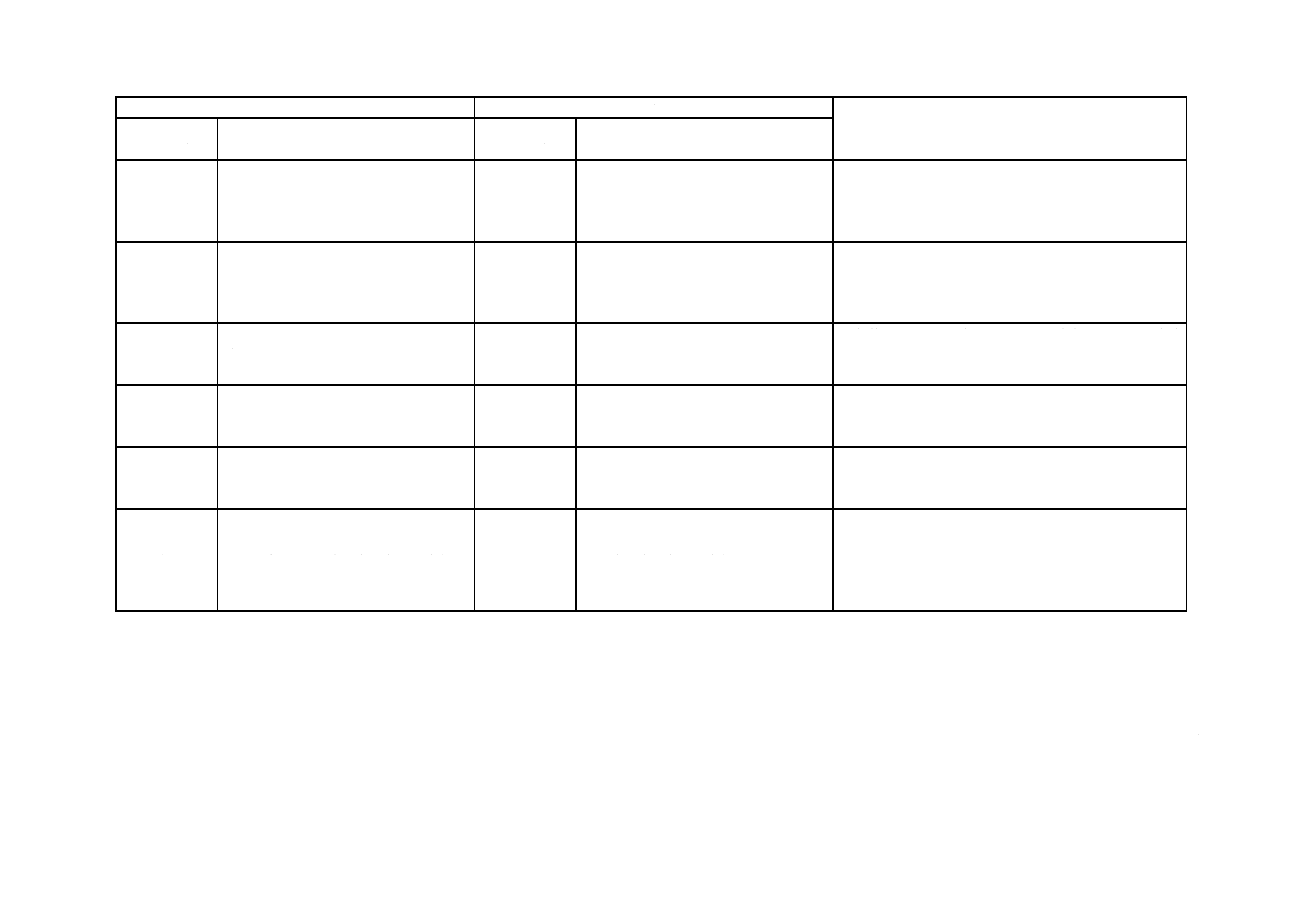

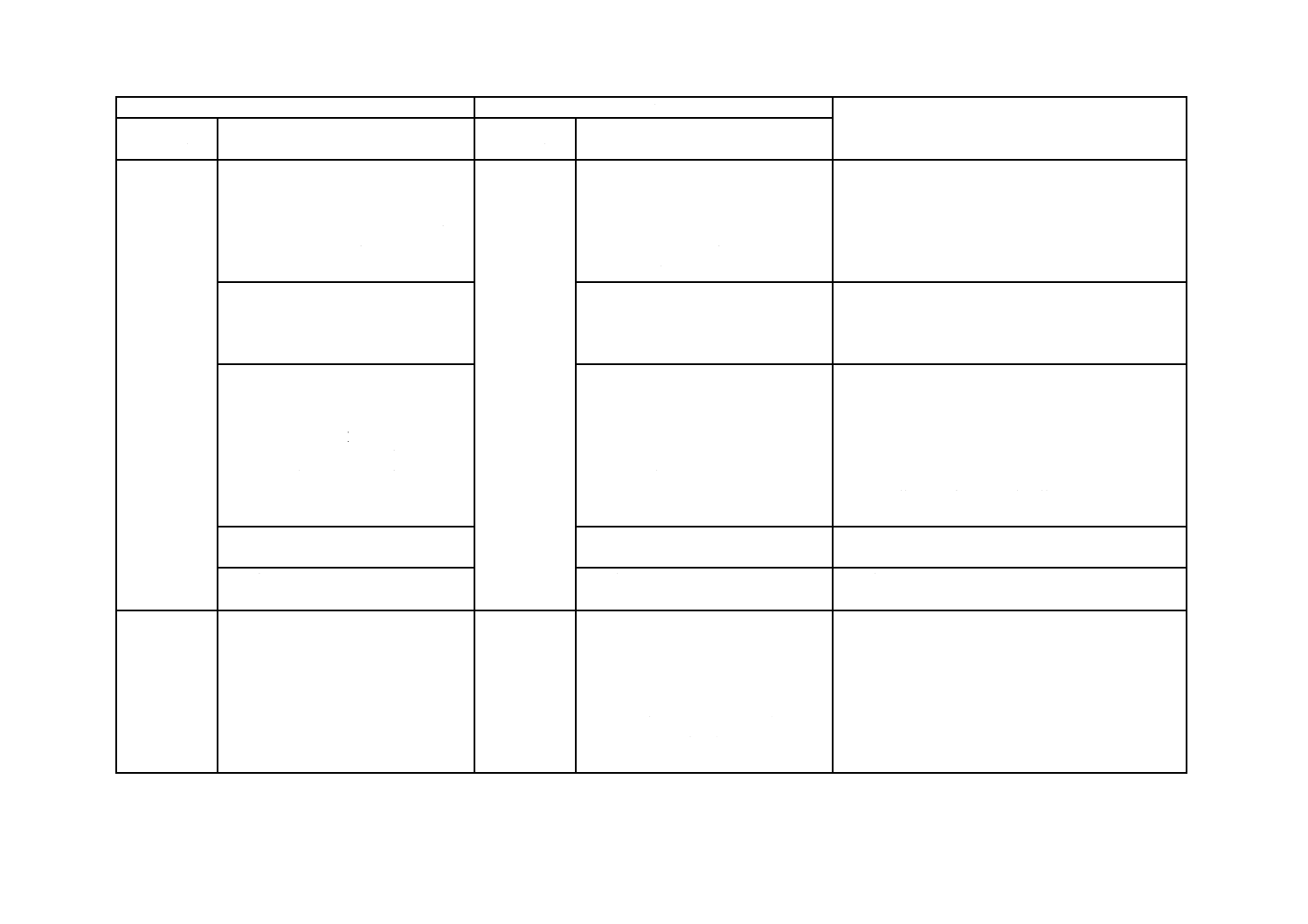

表1−屋根用塗膜防水材の性能

項目

種類

ウレタンゴム系

アクリルゴム系

クロロプレンゴム系

ゴムアスファルト系

高伸長形(旧1類)

高強度形

引張性能

引張強さ

N/mm2

試験時温度 23 ℃

2.3以上

10以上

1.3以上

1.3以上

0.25以上

試験時温度 −20 ℃

2.3以上

10以上

1.3以上

1.3以上

0.25以上

試験時温度 60 ℃

1.4以上

6.0以上

0.40以上

0.40以上

−

破断時の伸び率

% 試験時温度 23 ℃

450以上

200以上

300以上

450以上

600以上

抗張積 N/mm 試験時温度 23 ℃

280以上

700以上

120以上

180以上

−

破断時のつかみ間

の伸び率

%

試験時温度 23 ℃

300以上

120以上

180以上

300以上

360以上

試験時温度 −20 ℃

250以上

100以上

70以上

50以上

70以上

試験時温度 60 ℃

200以上

100以上

150以上

200以上

360以上

引裂性能

引裂強さ

N/mm

14以上

30以上

6.0以上

13以上

2.0以上

加熱伸縮性能

伸縮率

%

−4.0以上

1.0以下

−1.0以上

1.0以下

−1.0以上

1.0以下

−1.0以上

1.0以下

−4.0以上

1.0以下

劣化処理後の

引張性能

引張強さ比

%

加熱処理

80以上

80以上

80以上

80以上

80以上

促進暴露処理

60以上

60以上

80以上

80以上

−

アルカリ処理

60以上

60以上

60以上

80以上

80以上

酸処理

80以上

80以上

40以上

80以上

−

破断時の伸び率

%

加熱処理

400以上

180以上

200以上

200以上

480以上

促進暴露処理

400以上

180以上

200以上

200以上

−

アルカリ処理

400以上

180以上

200以上

200以上

480以上

酸処理

400以上

180以上

200以上

200以上

−

伸び時の劣化性状

加熱処理

いずれの試験片にもひび割れ及び著しい変形があってはならない。

促進暴露処理

いずれの試験片にもひび割れ及び著しい変形があってはならない。

−

オゾン処理

いずれの試験片にもひび割れ及び著しい変形があってはならない。

−

たれ抵抗性能a)

たれ長さ mm

いずれの試験体も3.0以下。

しわの発生

いずれの試験体にもあってはならない。

固形分

%

表示値±3.0

硬化物密度

Mg/m3

表示値±0.1

−

−

−

注a) 一般平場部に用いる一般用には適用しない。

3

A

6

0

2

1

:

2

0

11

4

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

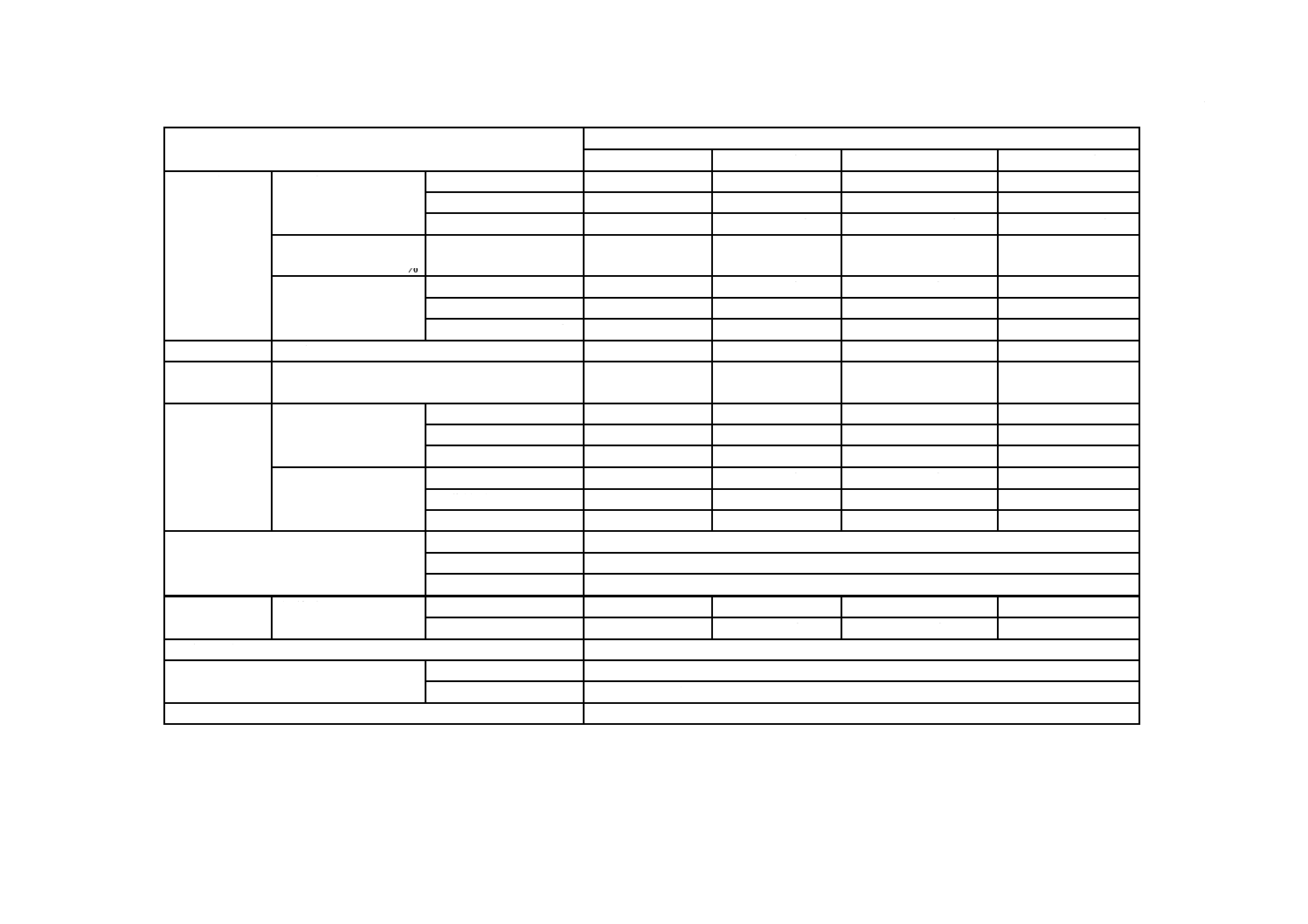

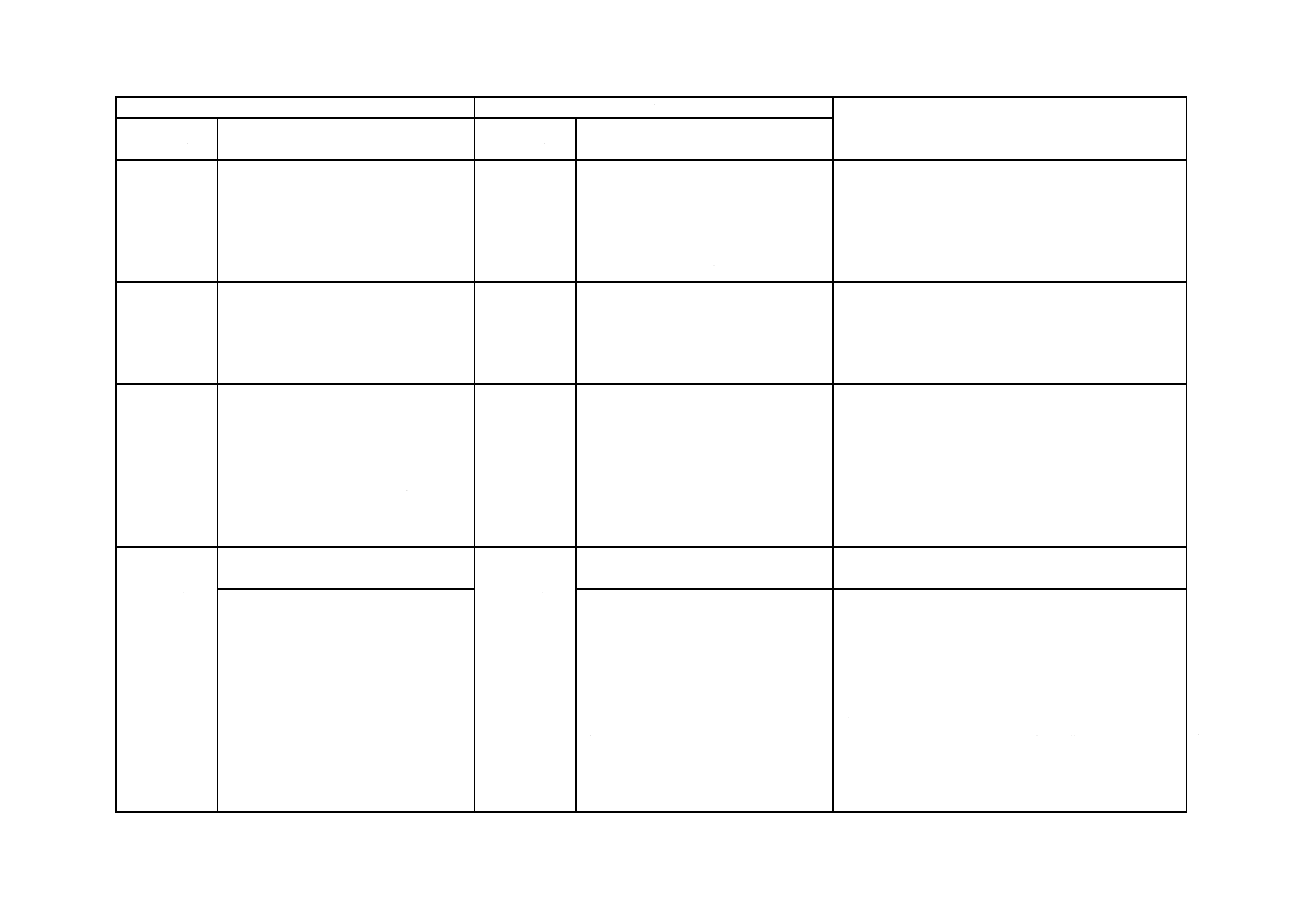

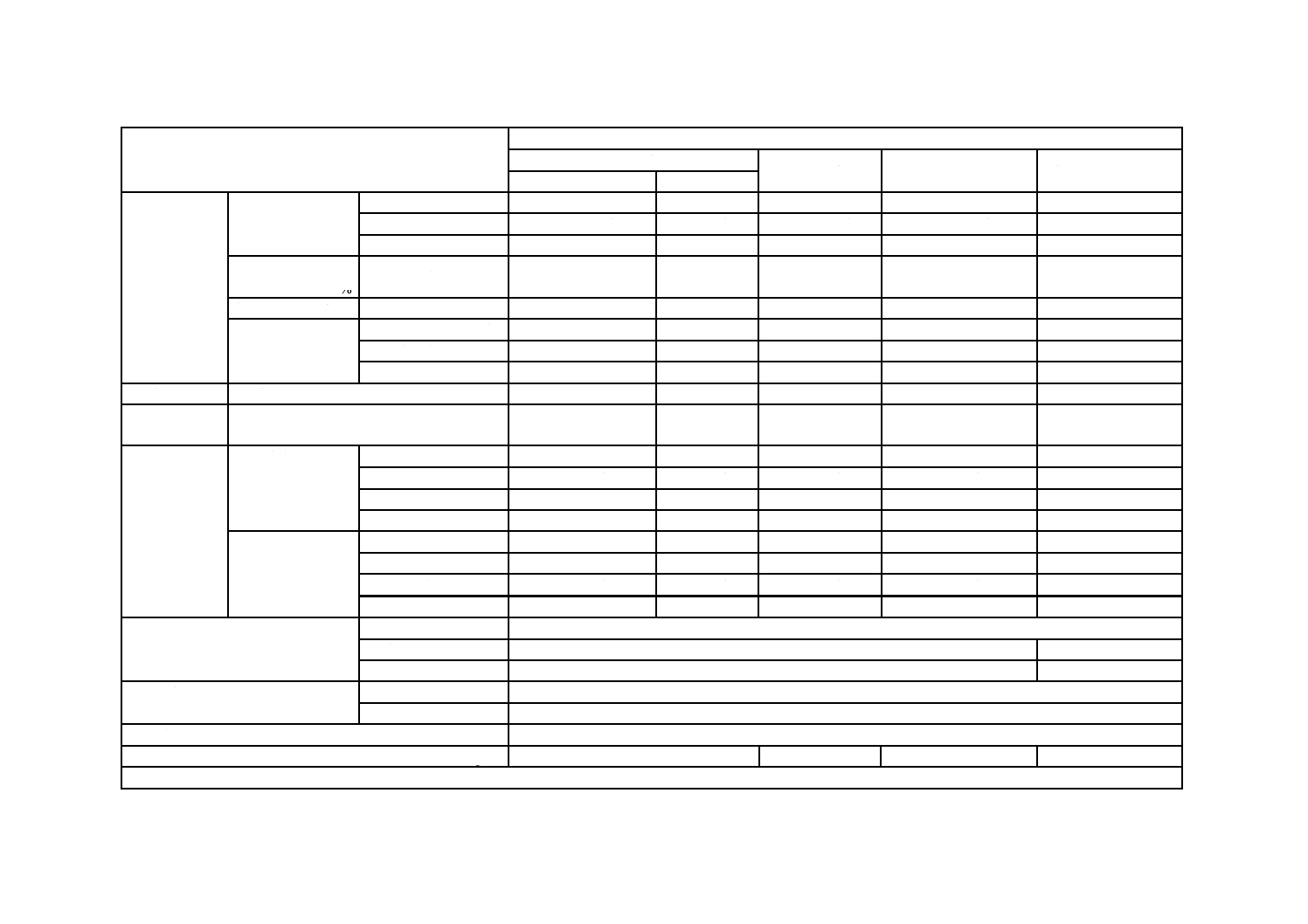

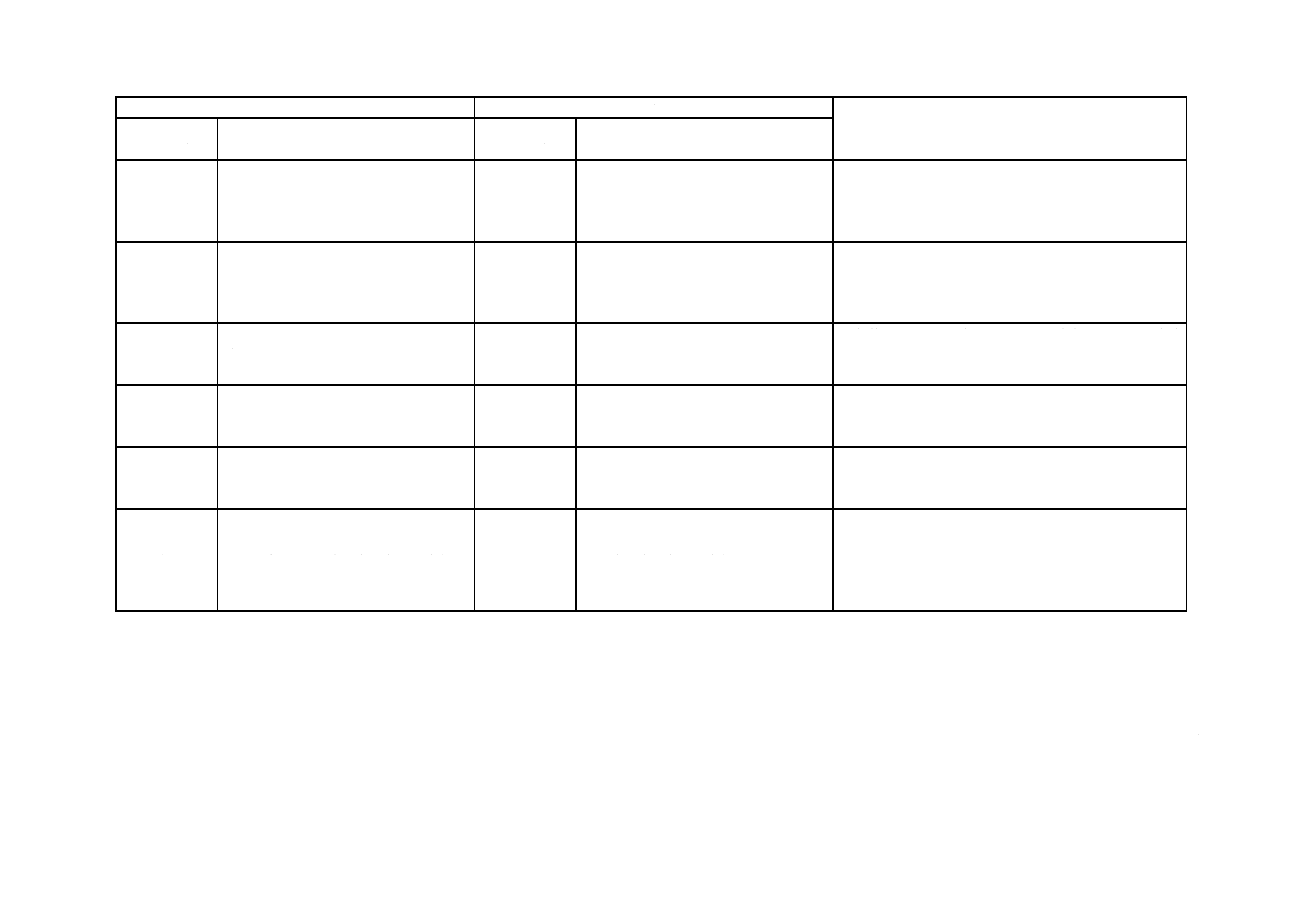

表2−外壁用塗膜防水材の性能

項目

種類

アクリルゴム系

ウレタンゴム系

クロロプレンゴム系

シリコーンゴム系

引張性能

引張強さ

N/mm2

試験時温度 23 ℃

1.3以上

2.3以上

1.3以上

0.40以上

試験時温度 −20 ℃

1.3以上

2.3以上

1.3以上

0.40以上

試験時温度 60 ℃

0.40以上

1.4以上

0.40以上

0.24以上

破断時の伸び率

% 試験時温度 23 ℃

300以上

450以上

450以上

600以上

破断時のつかみ間の

伸び率

%

試験時温度 23 ℃

180以上

300以上

300以上

300以上

試験時温度 −20 ℃

70以上

250以上

50以上

300以上

試験時温度 60 ℃

150以上

200以上

200以上

250以上

引裂性能

引裂強さ

N/mm

6.0以上

14以上

13以上

3.0以上

加熱伸縮性能

伸縮率

%

−1.0以上

1.0以下

−4.0以上

1.0以下

−1.0以上

1.0以下

−1.0以上

1.0以下

劣化処理後の

引張性能

引張強さ比

%

加熱処理

80以上

80以上

80以上

80以上

促進暴露処理

80以上

60以上

80以上

80以上

アルカリ処理

60以上

60以上

80以上

60以上

破断時の伸び率

%

加熱処理

200以上

400以上

200以上

500以上

促進暴露処理

200以上

400以上

200以上

500以上

アルカリ処理

200以上

400以上

200以上

500以上

伸び時の劣化性状

加熱処理

いずれの試験片にもひび割れ及び著しい変形があってはならない。

促進暴露処理

いずれの試験片にもひび割れ及び著しい変形があってはならない。

オゾン処理

いずれの試験片にもひび割れ及び著しい変形があってはならない。

付着性能

付着強さ

N/mm2

無処理

0.70以上

0.70以上

0.70以上

0.30以上

温冷繰返し処理後

0.50以上

0.50以上

0.50以上

0.30以上

耐疲労性能

いずれの試験体にも塗膜の穴あき・裂け・破断があってはならない。

たれ抵抗性能

たれ長さ mm いずれの試験体も3.0以下。

しわの発生

いずれの試験体にもあってはならない。

固形分

%

表示値±3.0

4

A

6

0

2

1

:

2

0

11

5

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験

6.1

試験の一般条件

試験片の作製,試験体の作製及び試験の環境条件は,特に指定がない限り温度は23±2 ℃,相対湿度は

(50±10)%とする。

なお,試験に用いる材料,容器,型枠及び下地板は,試験前に24時間以上試験の環境条件に静置しなけ

ればならない。

6.2

試料

試料は,次による。

a) 1成分形防水材の試料は,1成分形防水材をよくかき混ぜて均質になったものを用いる。

b) 2成分形防水材の試料は,2成分形防水材の各成分が防水材製造業者の指定する混合比となるようにそ

れぞれ計量し,均一に混合したものを用いる。

なお,防水材の試料には,必要に応じて防水材製造業者の指定する薄め液1)を加えてもよい。ただ

し,固形分(6.14参照)の測定に用いる試料には,薄め液を加えてはならない。

注1) 薄め液の添加量に範囲が定めてある場合は,その範囲の中央値を添加量とする。

6.3

塗膜作製

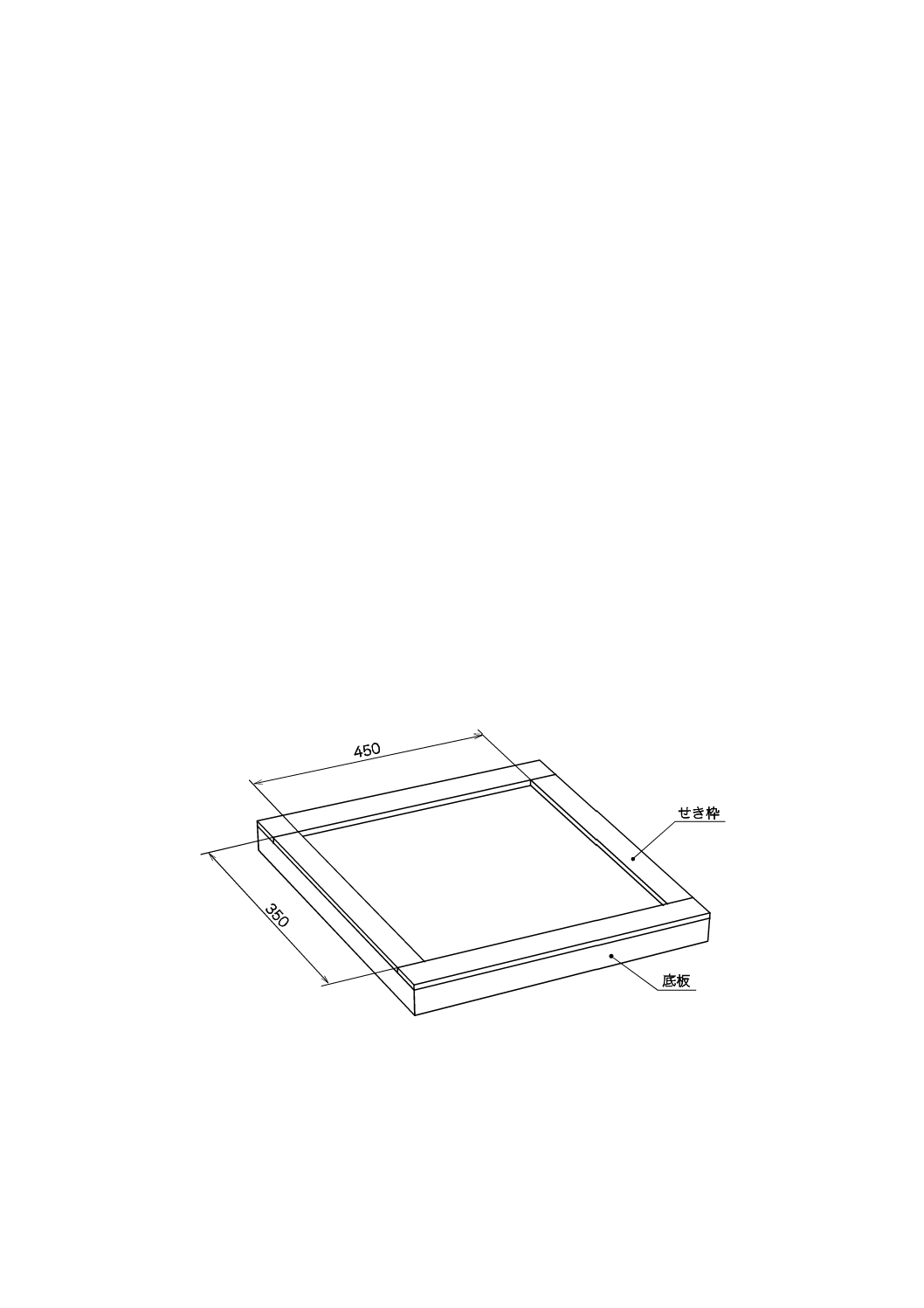

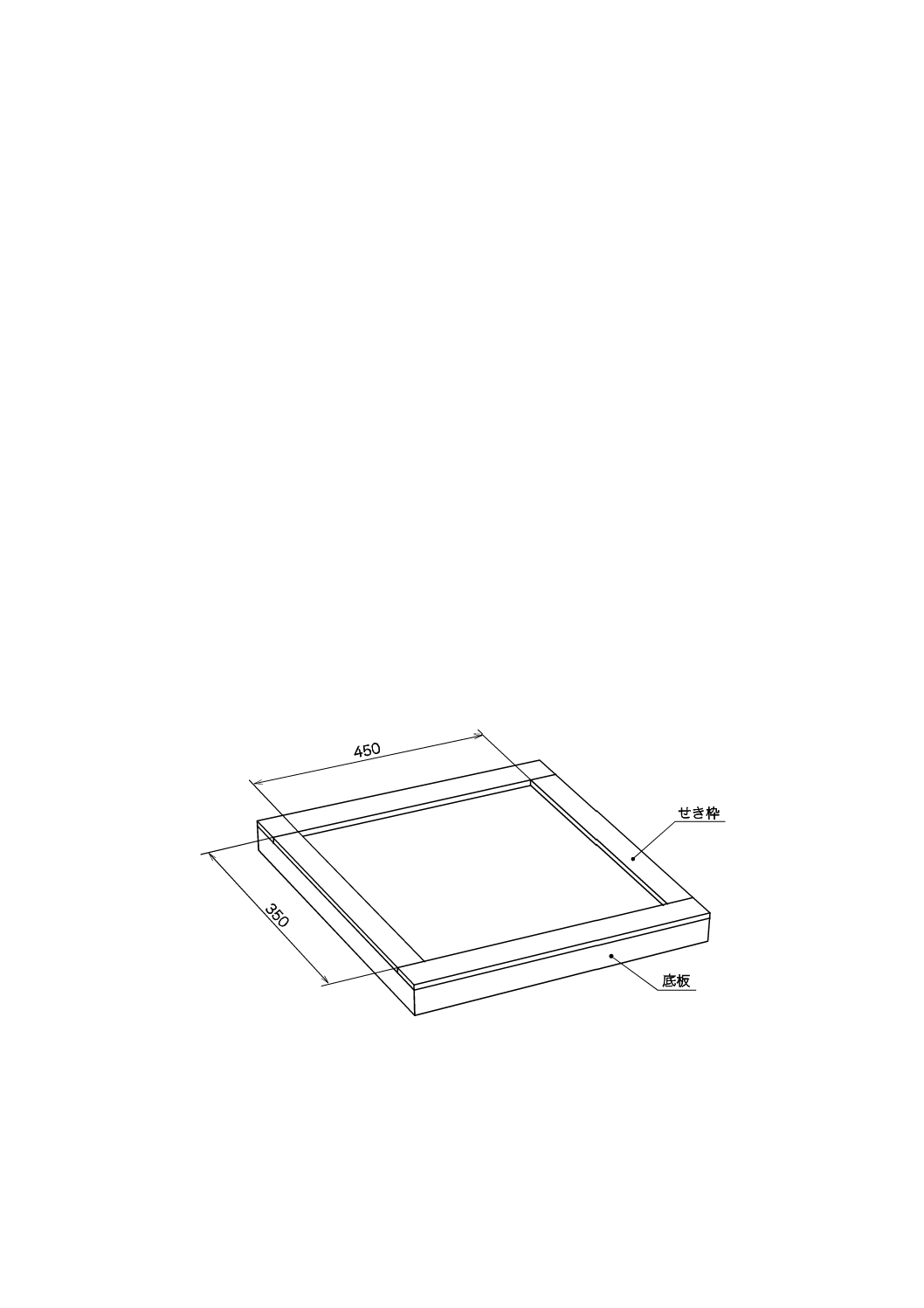

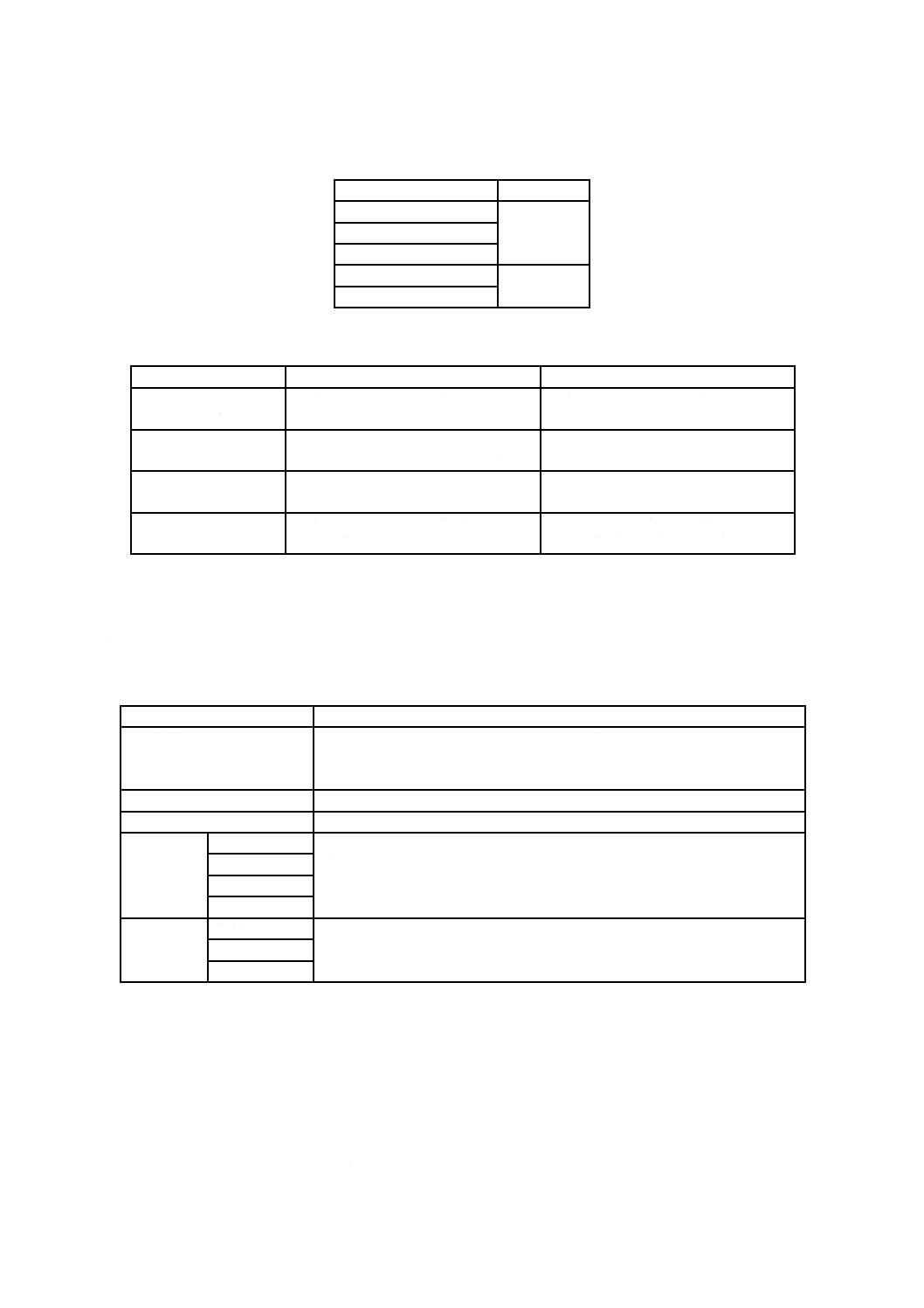

6.2に規定した試料を図1に示す金属製などの型枠2)に気泡が入らないように,表3に示す均一な塗膜厚

さで成膜できるように防水材製造業者の指定する方法で充塡又は塗布し,表4に示す脱型までの養生条件

で養生し,塗膜を作製する。養生完了後脱型し,塗膜を裏返して表4に示す脱型後の養生条件で養生する。

なお,塗膜作製時に露出していた面を表面,型枠の底板に接していた面を裏面とする。

注2) 型枠に用いるせき枠及び底板は,反りがなく,かつ,平滑面で,成膜後の塗膜が,容易に脱型

できるように処理したものがよい。

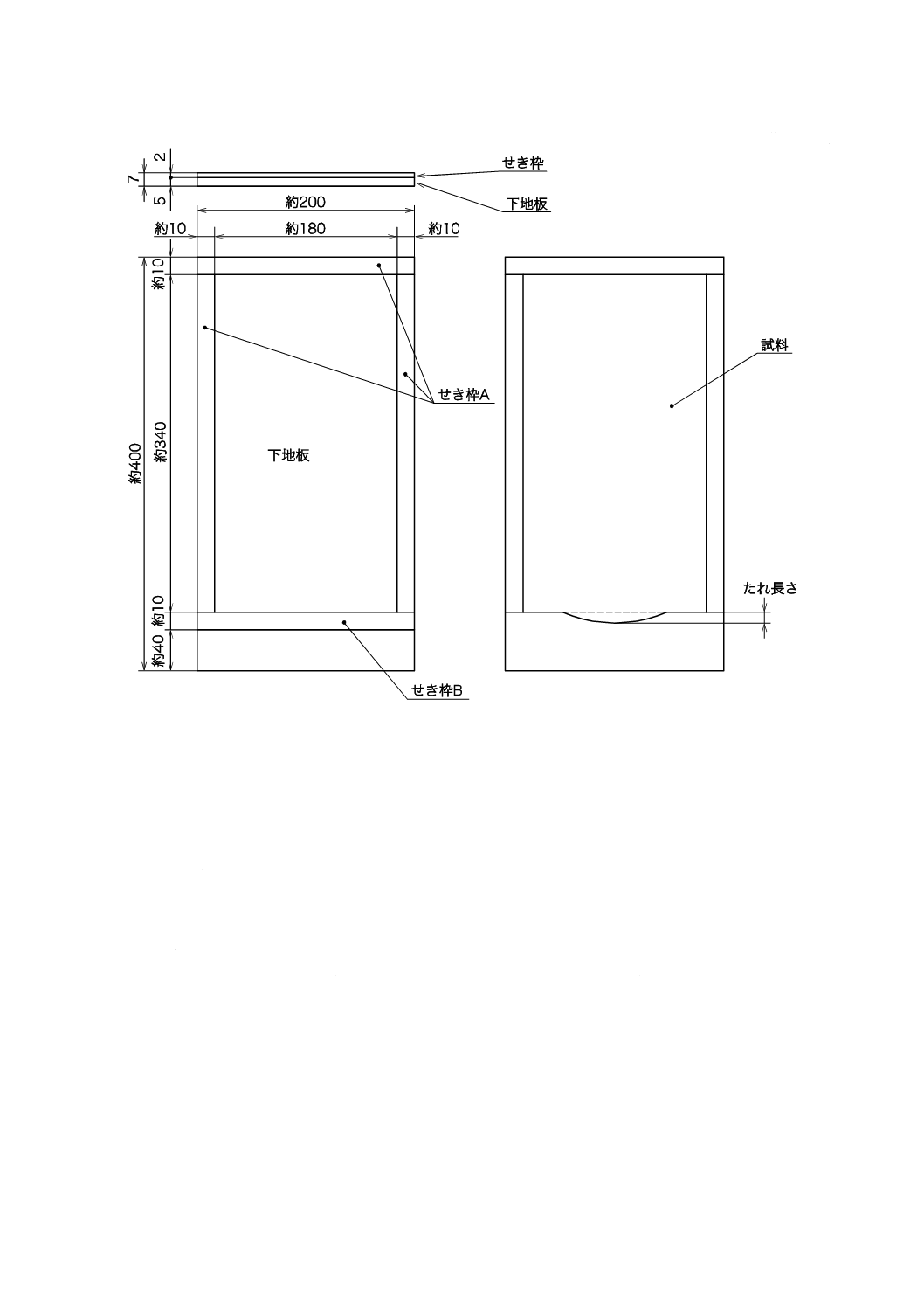

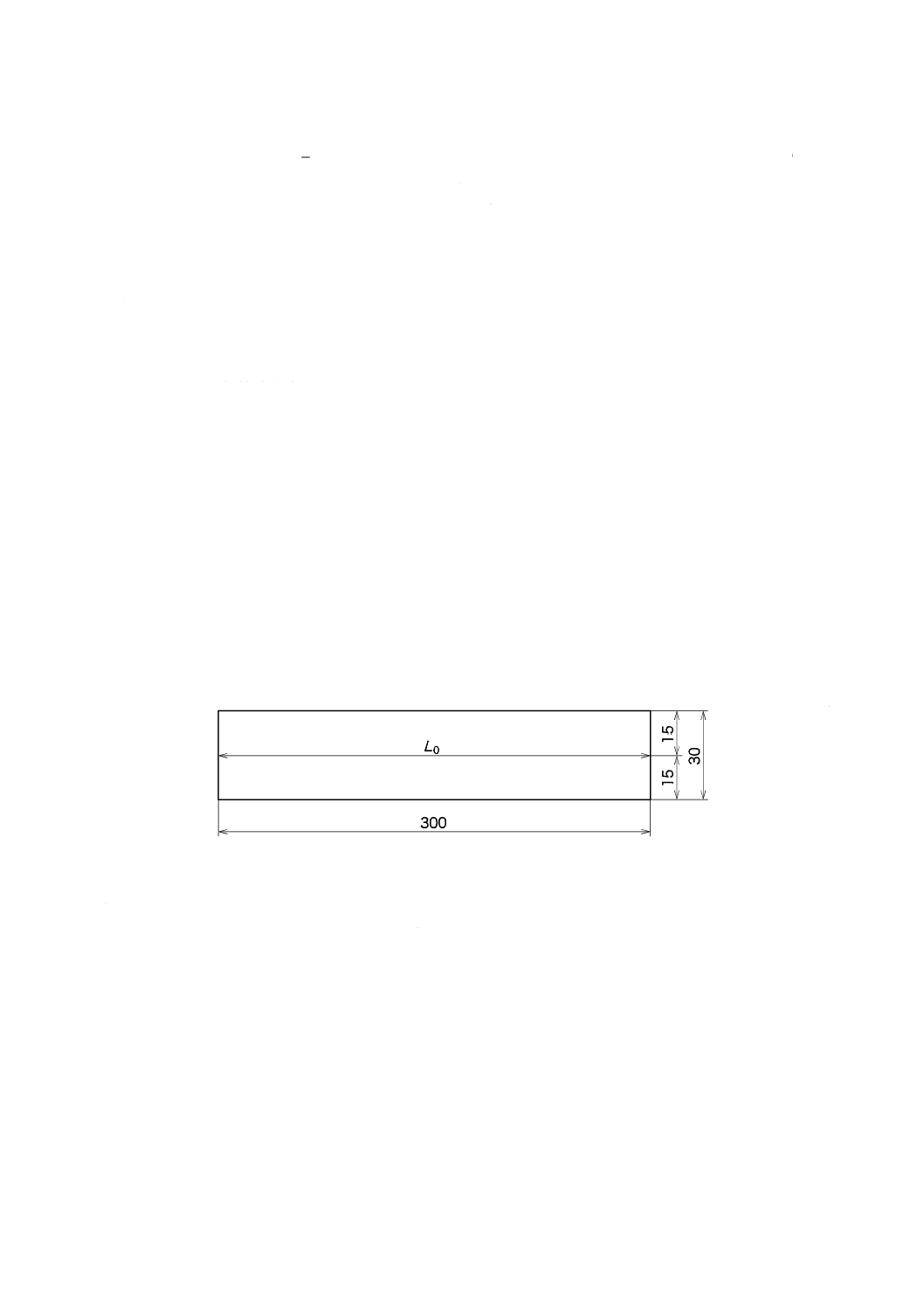

単位 mm

図1−塗膜作製用型枠の例

6

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

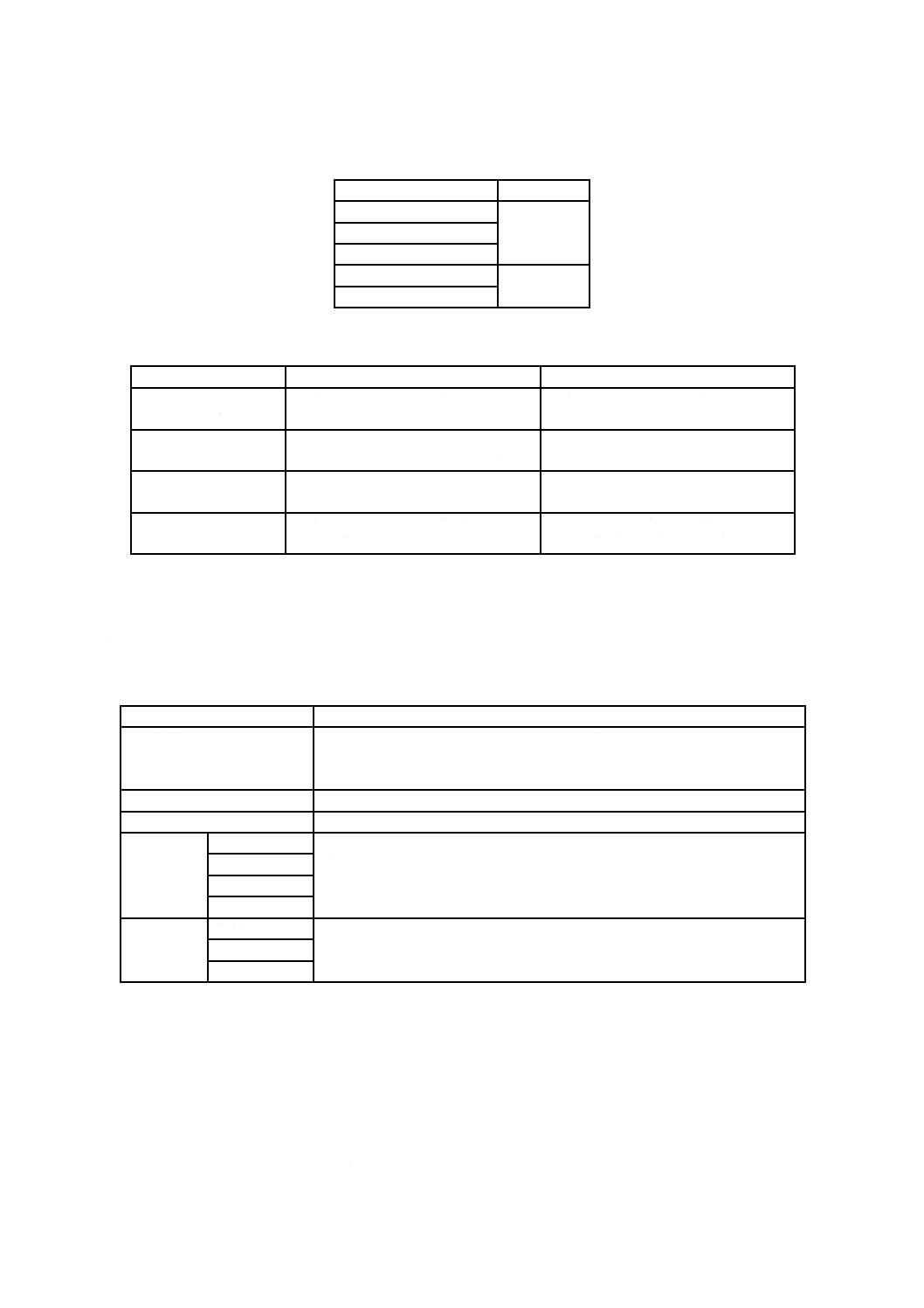

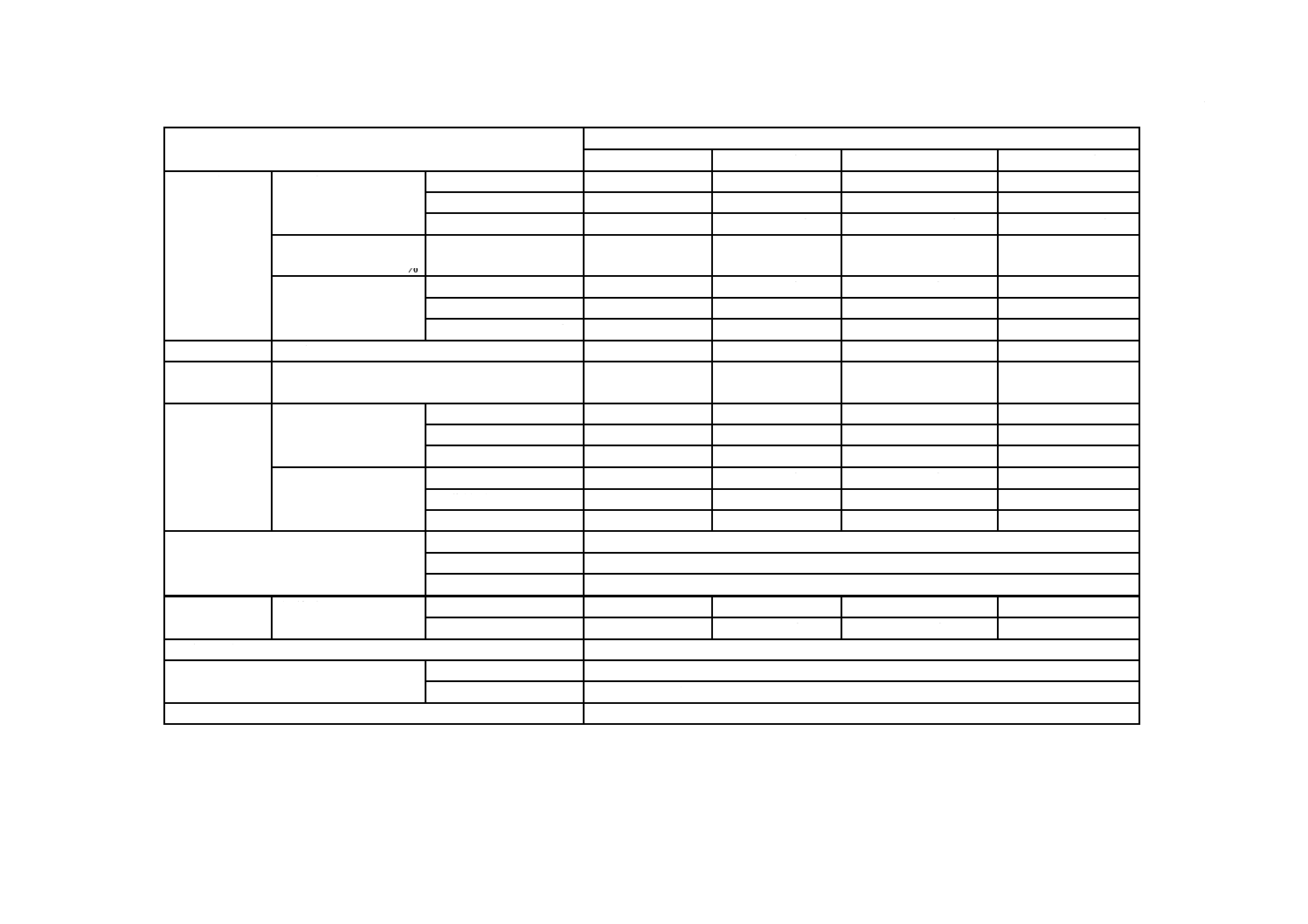

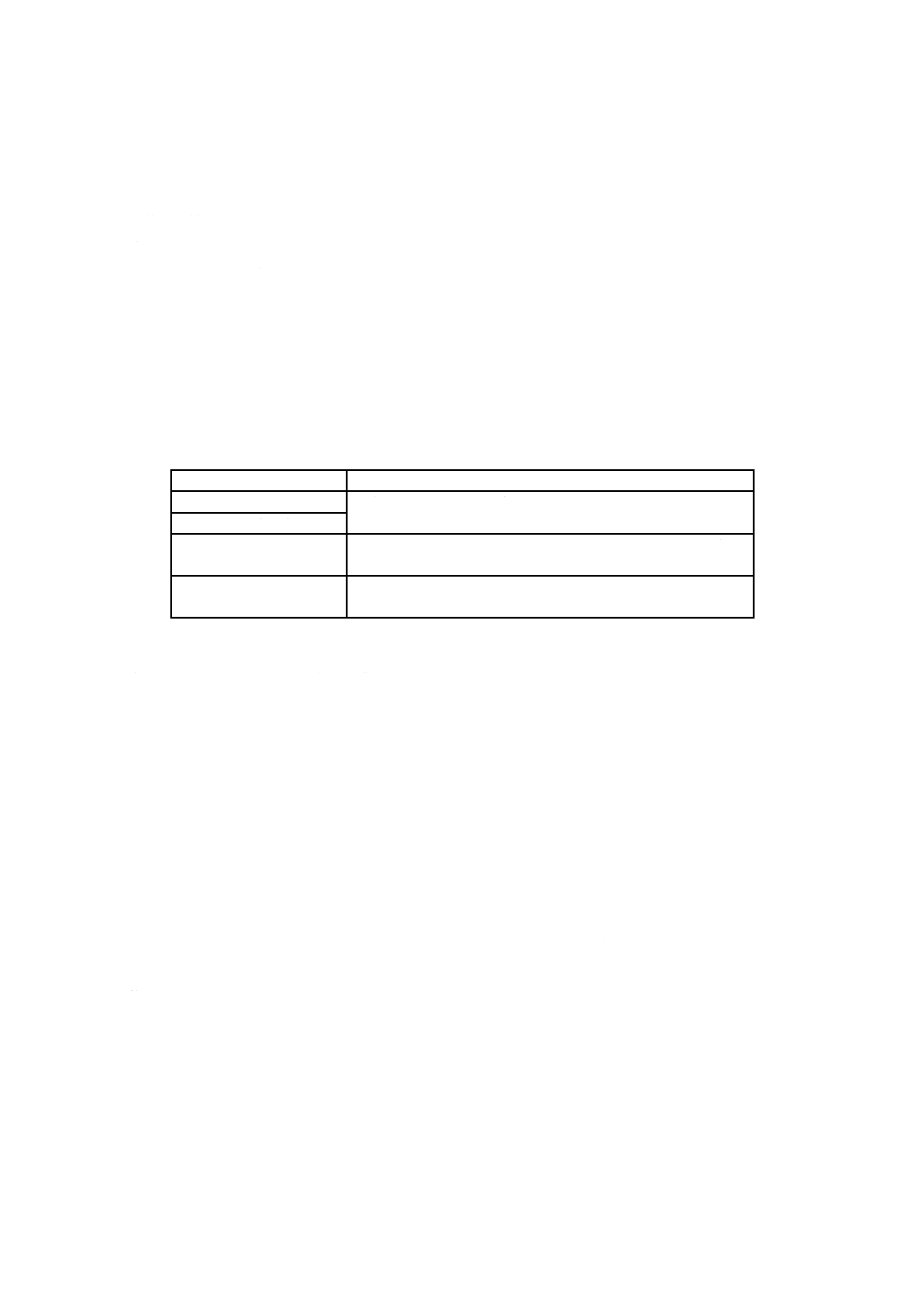

表3−塗膜厚さ

単位 mm

主要原料による区分

塗膜厚さ

アクリルゴム系

約1

クロロプレンゴム系

シリコーンゴム系

ウレタンゴム系

約2

ゴムアスファルト系

表4−養生条件

主要原料による区分

脱型までの養生条件

脱型後の養生条件

ウレタンゴム系

シリコーンゴム系

温度23±2 ℃,相対湿度(50±10)%

で96時間

温度23±2 ℃,相対湿度(50±10)%

で72時間以上

アクリルゴム系

温度23±2 ℃,相対湿度(50±10)%

で24時間,温度40±2 ℃で24時間

40±2 ℃で48時間,温度23±2 ℃,

相対湿度(50±10)%で4時間以上

ゴムアスファルト系

温度23±2 ℃,相対湿度(50±10)%

で120時間

40±2 ℃で48時間,温度23±2 ℃,

相対湿度(50±10)%で4時間以上

クロロプレンゴム系

温度23±2 ℃,相対湿度(50±10)%

で168時間

70±2 ℃で24時間,温度23±2 ℃,

相対湿度(50±10)%で4時間以上

6.4

試験片

試験片は,次による。

a) 試験片は,6.3で得られた塗膜から表5に示す形状及び寸法に切り出す。

表5−試験片の形状及び寸法

試験項目

形状及び寸法

引張性能

ウレタンゴム系,アクリルゴム系,クロロプレンゴム系及びシリコーンゴム

系は,JIS K 6251に規定するダンベル状3号形,ゴムアスファルト系はJIS K

6251に規定するダンベル状2号形

引裂性能

JIS K 6252に規定する切込みなしアングル形

加熱伸縮性状

長さ300 mm,幅30 mm

劣化処理後

の引張性能

加熱処理

ウレタンゴム系,アクリルゴム系,クロロプレンゴム系及びシリコーンゴム

系は,JIS K 6251に規定するダンベル状3号形,ゴムアスファルト系はJIS K

6251に規定するダンベル状2号形

促進暴露処理

アルカリ処理

酸処理

伸び時の劣

化性状

加熱処理

JIS K 6251に規定するダンベル状1号形

促進暴露処理

オゾン処理

b) 試験片の厚さの測定及び標線付けは,次による。ただし,試験片の厚さの測定及び標線付けは,それ

ぞれの試験又は劣化処理に先立って行う。

1) 試験片の厚さの測定は,JIS K 6250の10.(寸法測定方法)による。

2) 試験片の標線付けは,JIS K 6251の箇条11(ダンベル状試験片の標線)による。

6.5

試験体

6.5.1

付着性能試験に用いる試験体の作製

付着性能試験に用いる試験体の作製は,次による。

7

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験体に用いる下地板は,JIS R 5210に規定する普通ポルトランドセメントを用い,JIS R 5201の10.4

(供試体の作り方)によって調整したモルタルを内のり寸法長さ約70 mm,幅約70 mm,厚さ約20 mm

の金属製型枠を用いて成形し,温度20±2 ℃,湿度80 %以上の状態で24時間養生した後脱型し,そ

の後6日間20±2 ℃の水中で養生する。さらに,温度23±2 ℃,相対湿度(50±10)%で7日間以上

静置した後,JIS R 6252に規定するP180研磨紙を用いて6.2に規定した試料との付着面となる成形時

の下面を十分に研磨したもの。

b) 試験体は,a)に規定した下地板の表面に防水材製造業者の指定するプライマーを塗布した後,6.2に規

定した試料を塗膜厚さが1 mmとなるように塗布したものとする。試料塗布後の養生条件は,表6に

よる。

なお,温冷繰返し後の付着性能試験に用いる試験体には,4側面にエポキシ樹脂塗料などをピンホ

ールができないように注意して塗り包むものとする。

表6−試験体作製時の養生条件

主要原料による区分

試料塗布後の養生条件

ウレタンゴム系

温度23±2 ℃,相対湿度(50±10)%で168時間以上

シリコーンゴム系

アクリルゴム系

温度23±2 ℃,相対湿度(50±10)%で24時間,40±2 ℃で

72時間,温度23±2 ℃,相対湿度(50±10)%で4時間以上

クロロプレンゴム系

温度23±2 ℃,相対湿度(50±10)%で96時間,70±2 ℃で

24時間,温度23±2 ℃,相対湿度(50±10)%で4時間以上

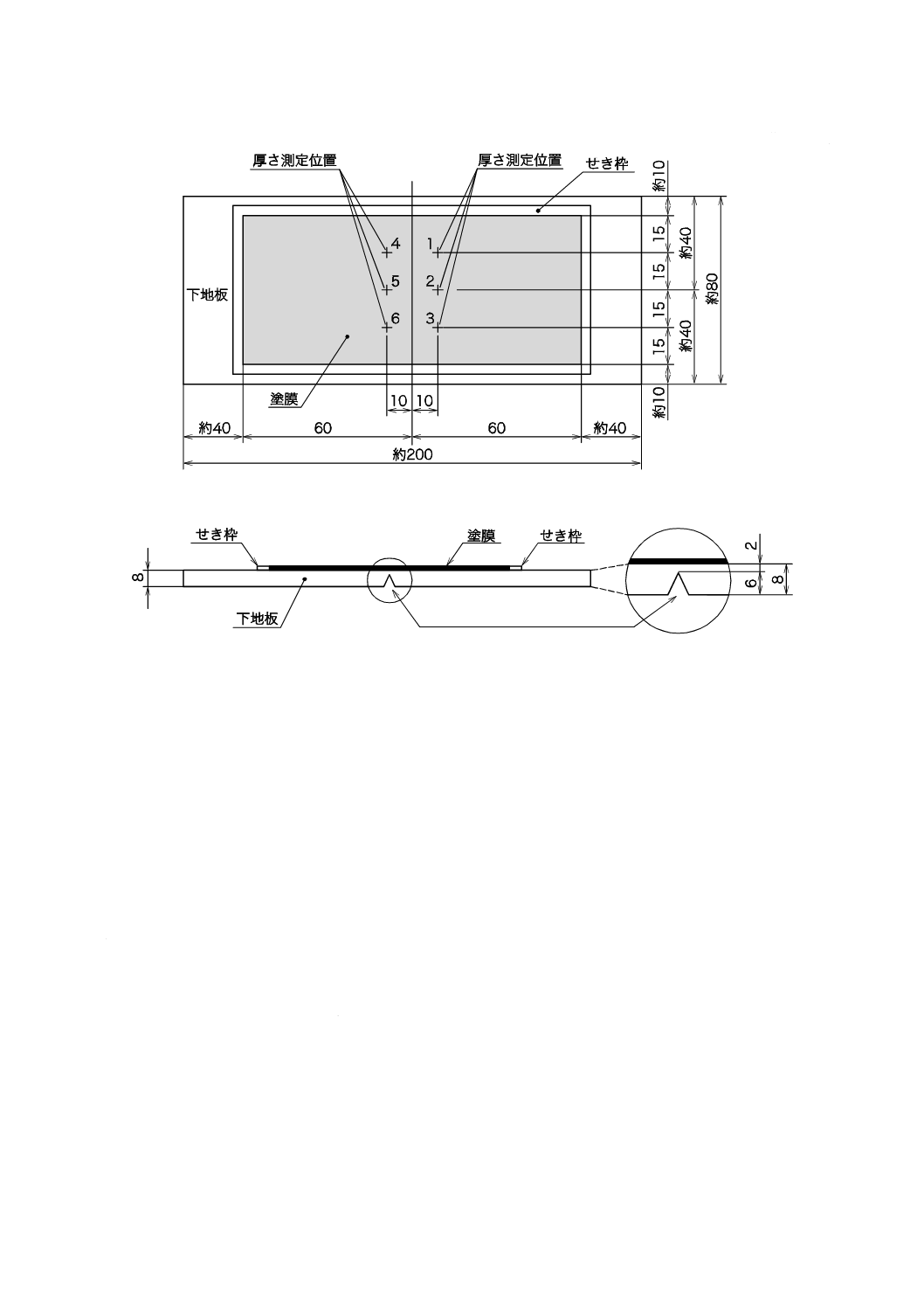

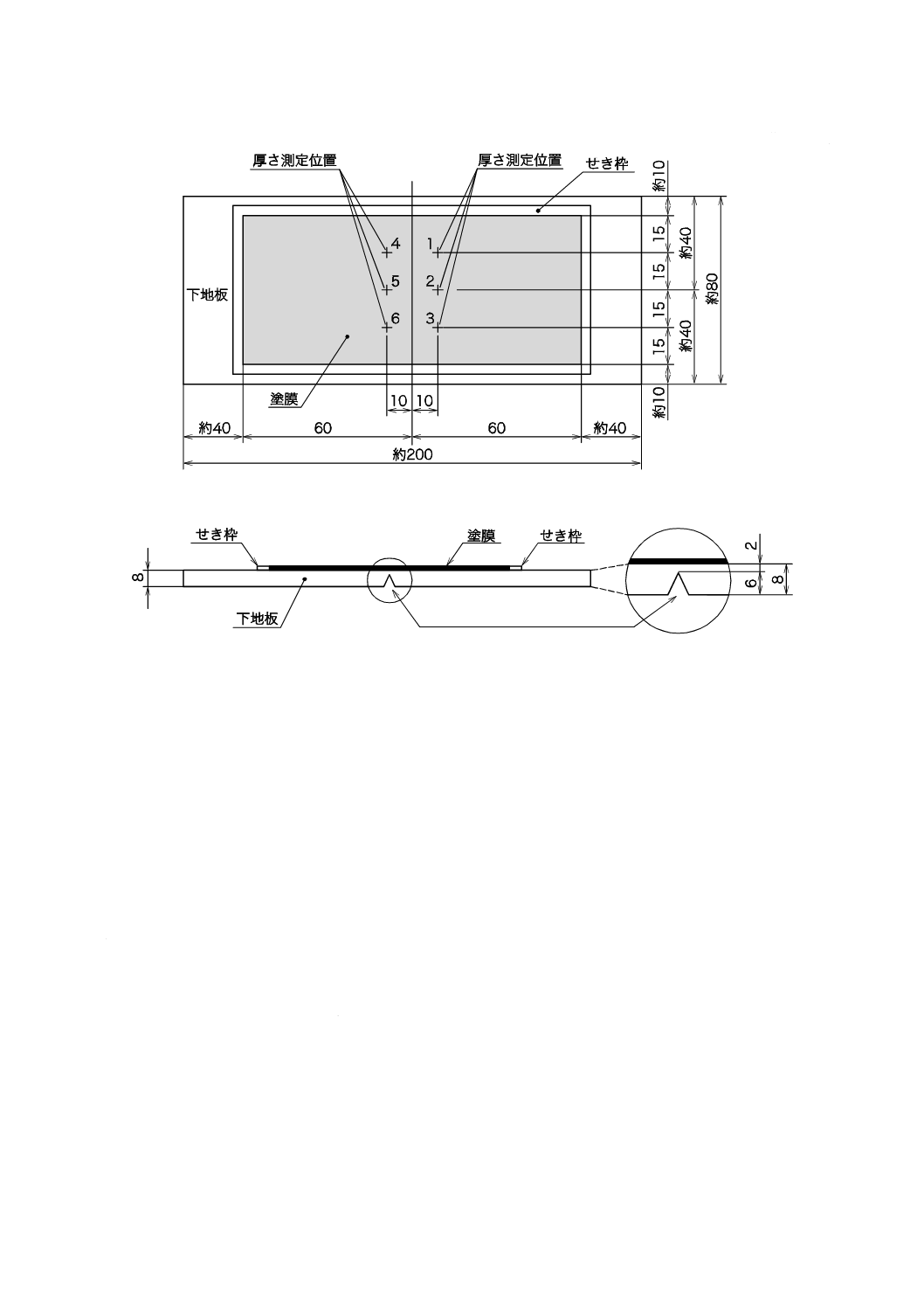

6.5.2

耐疲労性能試験に用いる試験体の作製

耐疲労性能試験に用いる試験体の作製は,次による。

a) 試験体に用いる下地板は,JIS A 5430に規定する厚さ8 mmのフレキシブル板を長さ約200 mm,幅約

80 mmに切断し,その裏面中央部幅方向に深さ6 mmのV形の切り込みを入れたものとする。

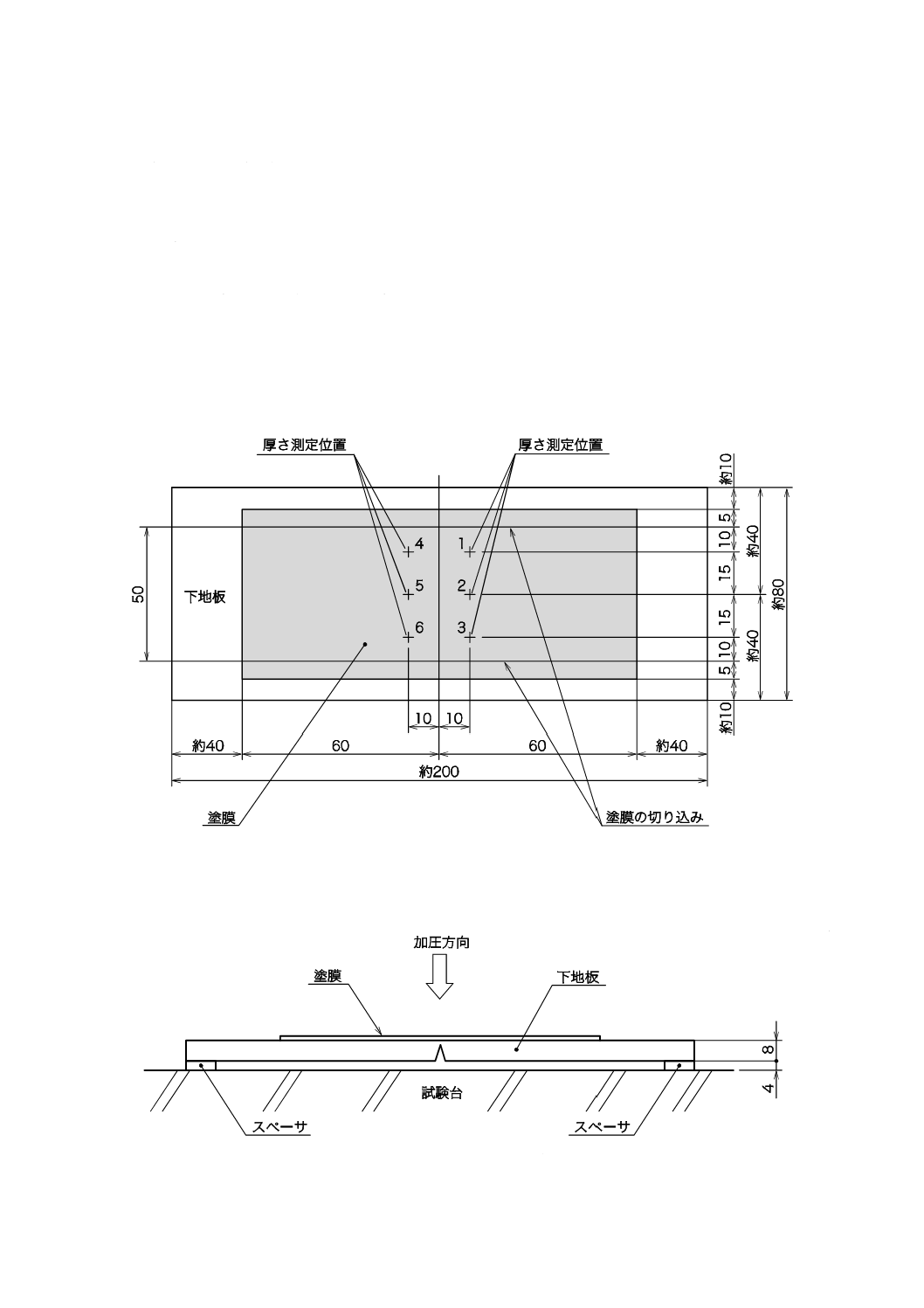

なお,図2に示す6か所において,下地板にプライマーなどを塗る前にJIS B 7503に規定する目量

が0.01 mmのダイヤルゲージ又はこれと同等な目量の測定器を用いて下地板の厚さを事前に測定する。

b) 試験体は,a)に規定した下地板の表面に図2に示すように,内のり寸法長さ約120 mm,幅約60 mm

のせき枠を置き,次いで,せき枠の中に防水材製造業者の指定するプライマーを塗布した後,6.2に規

定した試料を塗膜の厚さが1 mmとなるように充塡又は塗布したものとする。試料塗布後の養生条件

は,表6による。

c) b)に規定した養生終了後,図2に示す試験体の6か所をJIS B 7503に規定する目量が0.01 mmのダイ

ヤルゲージ又はこれと同等な目量の測定器を用いて測定し,a)で事前に測定した下地材の厚さを減じ

た値の平均値を塗膜厚さとする。ただし,塗膜厚さの平均値が,1.0±0.1 mmであるものだけを試験

体とする。

8

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図2−耐疲労性能試験体の作製方法

6.6

引張性能試験

6.6.1

23 ℃における引張性能試験

6.6.1.1

引張試験機

引張試験機は,試験時の最大引張力が引張試験機の能力の15〜85 %の範囲になるものとし,引張力及び

変位の自動記録装置並びに設定温度に対して±2 ℃で温度調節ができる恒温槽を備えたものとする。引張

速度は,500 mm/min又は200 mm/minに調節でき,試験片の標線間距離の8倍以上引っ張れるものとする。

6.6.1.2

試験片

この試験に用いる試験片は,次による。

a) 試験片の形状及び寸法は,表5による。

b) 試験片の数量は,3個とする。

6.6.1.3

試験手順

試験手順は,次による。

a) 6.6.1.2に規定した試験片を温度23±2 ℃,相対湿度(50±10)%に1時間以上静置後,温度23±2 ℃,

相対湿度(50±10)%で6.6.1.1に規定した引張試験機につかみ間距離(L0)が60 mmになるように取

り付け,表7に示す引張速度で試験片が破断するまで引っ張る。

9

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−引張速度

単位 mm/min

主要原料による区分

引張速度

ウレタンゴム系

500

クロロプレンゴム系

ゴムアスファルト系

アクリルゴム系

200

シリコーンゴム系

b) 引張試験機に附属する引張力及び変位の自動記録装置から最大となる引張力を読み取る。この値を最

大引張力(PB)とする。

c) a)に規定した手順において,破断時の標線間距離は,JIS K 6251の13.3(引張強さ,切断時引張応力

及び切断時伸びを求めるための測定)によって測定し,その値を破断時の標線間距離(LH)とする。

d) a)の試験結果(チャートなどの記録)から,破断時のつかみ間距離の変位量を読み取り,その値を破

断時の変位量(LC)とする。

e) 試験片の並行部の断面積(A)は,6.4 b) 1)で測定した試験片の厚さ(t)及び試験片の並行部の幅寸法

から算出する。

f)

引張強さ(TB)は,b)で求めた最大引張力(PB)を用いて,式(1)によって有効数字2桁で算出し,試

験片3個の平均値で示す。

A

P

T

B

B=

··················································································· (1)

ここに,

TB: 引張強さ(N/mm2)

PB: 最大引張力(N)

A: 試験片の断面積(mm2)

ダンベル状2号形(幅10 mm)の場合:A=10×t(mm2)

ダンベル状3号形(幅5 mm)の場合:A=5×t(mm2)

ただし,t:試験片の厚さ(mm)

g) 破断時の伸び率(E)は,c)で求めた破断時の標線間距離(LH)及び6.4 b) 2)で標線付けした標線間距

離(LH0)を用いて,式(2)によって算出し,試験片3個の平均値を丸めの幅:10で示す。

100

H0

H0

H

×

−

=

L

L

L

E

······································································· (2)

ここに,

E: 破断時の伸び率(%)

LH0: 標線間距離(20 mm)

LH: 破断時の標線間距離(mm)

h) 抗張積(TP)は,f)で求めた引張強さ(TB),c)で求めた破断時の標線間距離(LH)及び6.4 b) 2)で標

線付けした標線間距離(LH0)を用いて,式(3)によって有効数字2桁で算出し,試験片3個の平均値で

示す。

(

)

H0

H

B

P

L

L

T

T

−

×

=

······································································· (3)

ここに,

TP: 抗張積(N/mm)

TB: 引張強さ(N/mm2)

LH0: 標線間距離(20 mm)

LH: 破断時の標線間距離(mm)

i)

破断時のつかみ間の伸び率(EC)は,d)で求めた破断時の変位量(LC)を用いて,式(4)によって算出

し,試験片3個の平均値を丸めの幅:10で示す。

10

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

C

C

×

=LL

E

············································································ (4)

ここに,

EC: 破断時のつかみ間の伸び率(%)

L0: つかみ間距離(60 mm)

LC: 破断時の変位量(mm)

6.6.2

−20 ℃及び60 ℃における引張性能試験

6.6.2.1

引張試験機

引張試験機は,6.6.1.1による。

6.6.2.2

試験片

この試験に用いる試験片は,次による。

a) 試験片の形状及び寸法は,表5による。

b) 試験片の数量は,3個とする。

6.6.2.3

試験手順

試験手順は,次による。

a) 6.6.2.2に規定した試験片を−20±2 ℃及び60±2 ℃ の温度条件又は6.6.2.1に規定した引張試験機に

附属する恒温槽で同温度に1時間以上静置した後,試験片を恒温槽の温度を−20±2 ℃又は60±2 ℃

の試験温度に調節した6.6.2.1に規定した引張試験機につかみ間距離(L0)が60 mmになるように取り

付け,表7に示す引張速度で試験片が破断するまで引っ張る。

b) 引張試験機に附属する引張力及び変位の自動記録装置から最大となる張力を読み取り,その値を最大

張力(PB)とする。

c) a)の試験結果(チャートなどの記録)から,破断時のつかみ間距離の変位量を読み取り,その値を破

断時の変位量(LC)とする。

d) 試験片の断面積は,6.6.1.3 e)による。

e) −20 ℃及び60 ℃の温度における引張強さは,6.6.1.3 f)による。

f)

−20 ℃及び60 ℃の温度における破断時のつかみ間の伸び率は,6.6.1.3 i)による。

6.7

引裂性能試験

6.7.1

引張試験機

引張試験機は,6.6.1.1による。

6.7.2

試験片

この試験に用いる試験片は,次による。

a) 試験片の形状及び寸法は,表5による。

b) 試験片の数量は,3個とする。

6.7.3

試験手順

試験手順は,次による。

a) 6.7.2に規定した試験片を温度23±2 ℃,相対湿度(50±10)%に1時間以上静置した後,温度23±2 ℃,

相対湿度(50±10)%で6.7.1に規定した引張試験機に取り付け,表7に示す引張速度で破断するまで

引っ張る。引張試験機に附属する引張力及び変位の自動記録装置から最大となる引裂力を読み取り,

その値を最大引裂力(PT)とする。

b) 試験片の厚さは,6.4 b) 1)によって測定し,その値を試験片の厚さ(t)とする。

c) 引裂強さ(TT)は,式(5)によって有効数字2桁で算出し,試験片3個の平均値で示す。

11

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

t

P

T

T

T=

··················································································· (5)

ここに,

TT: 引裂強さ(N/mm)

PT: 最大引裂力(N)

t: 試験片の厚さ(mm)

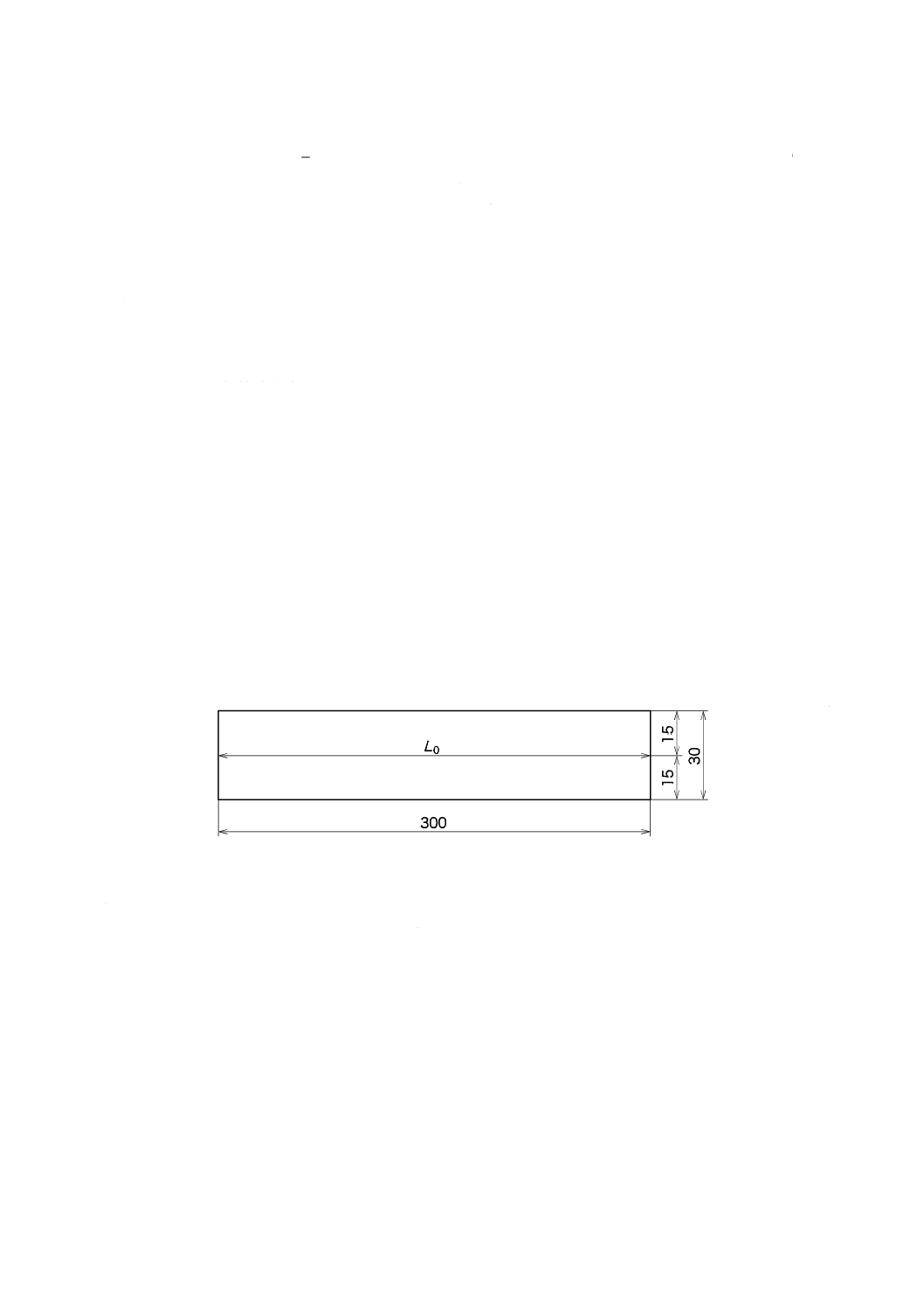

6.8

加熱伸縮性能試験

6.8.1

試験機器

試験機器は,次による。

a) 測長器 測長器は,JIS B 7516に規定する目量が0.5 mm以下の金属製直尺又はこれと同等な目量のも

の。

b) 加熱試験機 加熱試験機は,JIS K 6257の5.2[強制循環形熱老化試験機(縦風式)]に規定するもの

又はこれと同等の性能をもつもの。

6.8.2

試験片

この試験に用いる試験片は,次による。

a) 試験片の形状及び寸法は,表5による。

b) 試験片の数量は,3個とする。

6.8.3

試験手順

試験手順は,次による。

a) 加熱処理前の長さの測定 試験片を温度23±2 ℃,相対湿度(50±10)%に24時間以上静置し,試

験片の中央部の長さを6.8.1 a)に規定した測長器を用いて測定し,その値を加熱処理前の長さ(L0)と

する。加熱処理前の長さ(L0)の測定位置を,図3に示す。

単位 mm

図3−加熱処理前の長さ(L0)の測定位置

b) 加熱処理後の長さの測定 試験片を表8に示す温度に調節した加熱試験機内で粘着防止用粉末を打粉

した離型紙上に塗膜表面を上にして168時間水平に静置する。次いで,加熱試験機から試験片を取り

出して温度23±2 ℃,相対湿度(50±10)%に4時間以上静置した後,a)で測定した同一箇所を6.8.1

a)に規定した測長器を用いて測定し,その値を加熱処理後の長さ(L1)とする。

12

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表8−加熱条件

単位 ℃

主要原料による区分

加熱温度

ウレタンゴム系

80±2

クロロプレンゴム系

アクリルゴム系

シリコーンゴム系

ゴムアスファルト系

70±2

c) 伸縮率 試験片の加熱処理前の長さ(L0)に対する伸縮率(S)は,式(6)によって計算し,試験片3

個の平均値を丸めの幅:0.1で示す。

100

0

0

1

×

−

=

L

L

L

S

········································································· (6)

ここに,

S: 伸縮率(%)

L0: 加熱処理前の長さ(mm)

L1: 加熱処理後の長さ(mm)

6.9

劣化処理後の引張性能試験

6.9.1

試験機器

試験機器は,次による。

a) 加熱試験機は,6.8.1 b)による。

b) 促進暴露試験装置は,JIS K 7350-4の箇条4(装置)又はJIS K 7350-2の箇条4(装置)による。

6.9.2

試験片

この試験に用いる試験片は,次による。

a) 試験片の形状及び寸法は,表5による。

b) 試験片の数量は,各処理ごとに3個とする。

6.9.3

試験片の処理

試験片の処理は,次による。

a) 加熱処理は,JIS K 6257の9.2(促進老化試験)による。 ただし,試験片が変形するものについては,

試験片を離型紙などの上に塗膜表面を上にして水平に置いて加熱する。加熱温度は表8に示す温度と

し,加熱時間は168時間とする。加熱後の試験片を,温度23±2 ℃,相対湿度(50±10)%に4時間

以上静置する。

b) 促進暴露処理は,JIS A 1415の6.3(オープンフレームカーボンアークランプによる暴露試験方法)又

はJIS A 1415の6.1(キセノンアーク光源による暴露試験方法)による。ただし,ブラックパネル温

度計の指示温度は63±3 ℃,スプレーサイクルは120分中18分,試験時間は,オープンフレームカ

ーボンアークランプの場合は,250時間,キセノンアーク光源の場合には,325時間とする。試験片に

影響を与えない非粘着処理した長さ約150 mm,幅約70 mm,厚さ約1 mmのアルミニウム合金製の支

持板に試験片の上下端をひも(紐)などでくくりつけて固定する。1枚の支持板には,並列2個の試

験片を固定するものとし,試験片の標線間部分ができるだけ支持板の中央部に位置するよう調整する。

試験片を取り付けた支持板を,塗膜表面が光源側に向くように試料ホルダに固定し,促進暴露処理を

行う。暴露後の試験片を,温度23±2 ℃,相対湿度(50±10)%に4時間以上静置する。

c) アルカリ処理は,温度23±2 ℃のJIS K 8576に規定する水酸化ナトリウム特級品の0.1 %水溶液中に,

JIS K 8575に規定する水酸化カルシウム特級品を飽和させ,その溶液400 ml中に試験片3個を168時

13

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

間浸せきする。浸せき後の試験片は十分水洗し,乾いた布で拭き,ウレタンゴム系,クロロプレンゴ

ム系及びシリコーンゴム系は,温度23±2 ℃,相対湿度(50±10)%に4時間以上静置し,アクリル

ゴム系及びゴムアスファルト系は,50〜60 ℃で6時間以上乾燥した後,温度23±2 ℃,相対湿度(50

±10)%に4時間以上静置する。

d) 酸処理は,温度23±2 ℃のJIS K 8951に規定する硫酸特級品の2 %溶液400 ml中に試験片3個を168

時間浸せきする。浸せき後の試験片は十分水洗し,乾いた布で拭き,ウレタンゴム系,クロロプレン

ゴム系及びシリコーンゴム系は,温度23±2 ℃,相対湿度(50±10)%に4時間以上静置し,アクリ

ルゴム系は,50〜60 ℃で6時間以上乾燥した後,温度23±2 ℃,相対湿度(50±10)%に4時間以

上静置する。

6.9.4

試験手順

試験手順は,次による。

a) 加熱処理した試験片の引張強さ比 加熱処理した試験片の引張強さは,6.6.1.3 a)〜6.6.1.3 f)の手順によ

って求めた値を加熱処理後の引張強さ(TD)とする。また,加熱処理前の試験片の引張強さは,6.6.1

による23 ℃における引張特性の引張強さ(TB)とする。加熱処理した試験片の引張強さ比(RT)は,

式(7)によって算出し,試験片3個の平均値を丸めの幅:1で示す

b) 促進暴露処理した試験片の引張強さ比 促進暴露処理した試験片の引張強さは,6.6.1.3 a)〜6.6.1.3 f)

の手順によって求めた値を促進暴露処理後の引張強さ(TD)とする。また,促進暴露処理前の試験片

の引張強さは,6.6.1による23 ℃における引張特性の引張強さ(TB)とする。促進暴露処理した試験

片の引張強さ比(RT)は,式(7)によって算出し,試験片3個の平均値を丸めの幅:1で示す。

c) アルカリ処理した試験片の引張強さ比 アルカリ処理した試験片の引張強さは,6.6.1.3 a)〜6.6.1.3 f)

の手順によって求めた値をアルカリ処理後の引張強さ(TD)とする。また,アルカリ処理前の試験片

の引張強さは,6.6.1による23 ℃における引張特性の引張強さ(TB)とする。アルカリ処理した試験

片の引張強さ比(RT)は,式(7)によって算出し,試験片3個の平均値を丸めの幅:1で示す。

d) 酸処理した試験片の引張強さ比 酸処理した試験片の引張強さは,6.6.1.3 a)〜6.6.1.3 f)の手順によって

求めた値を酸処理後の引張強さ(TD)とする。また,酸処理前の試験片の引張強さは,6.6.1による

23 ℃における引張特性の引張強さ(TB)とする。酸処理した試験片の引張強さ比(RT)は,式(7)に

よって算出し,試験片3個の平均値を丸めの幅:1で示す。

100

B

D

T

×

=TT

R

············································································· (7)

ここに,

RT: 引張強さ比(%)

TD: 劣化処理後の引張強さ(N/mm2)

TB: 引張強さ(N/mm2)

e) 加熱処理した試験片の破断時の伸び率は,6.6.1.3 g)による。

f)

促進暴露処理した試験片の破断時の伸び率は,6.6.1.3 g)による。

g) アルカリ処理した試験片の破断時の伸び率は,6.6.1.3 g)による。

h) 酸処理した試験片の破断時の伸び率は,6.6.1.3 g)による。

6.10 伸び時の劣化性状試験

6.10.1 試験機器

試験機器は,次による。

a) 加熱試験機は,6.8.1 b)による。

14

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 促進暴露試験装置は,6.9.1 b)による。

c) オゾン劣化試験装置は,JIS K 6259の5.2(試験装置)に規定する静的オゾン劣化試験用装置。

d) 保持具は,試験片の標線間の伸び率を100 %まで伸長して保持できるつかみをもち,伸長保持した状

態で塗膜表面を拡大鏡で観察することができ,かつ,試験のとき,腐食しないもの。

e) 拡大鏡は,8倍の倍率のもの。

6.10.2 試験片

この試験に用いる試験片は,次による。

a) 試験片の形状及び寸法は,表5による。

b) 試験片の数量は,各処理ごとに3個とする。

6.10.3 試験片の処理

試験片の処理は,次による。

a) 加熱処理は,6.10.1 d)の保持具を用いて,試験片の標線間距離40 mmを80 mmになるように伸長して

保持し,鉛直にして温度23±2 ℃,相対湿度(50±10)%で24時間静置する。次に,その試験片付

き保持具を6.10.1 a)に規定した加熱試験機内に鉛直にして,表8に示す温度で168時間加熱する。

b) 促進暴露処理は,6.10.1 d)の保持具を用いて,試験片の標線間距離40 mmを60 mmになるように伸長

して保持し,鉛直にして温度23±2 ℃,相対湿度(50±10)%で24時間静置する。次に,その試験

片付き保持具を,塗膜表面が光源側に向くように6.10.1 b)に規定した促進暴露試験装置に入れ,JIS A

1415の6.3(オープンフレームカーボンアークランプによる暴露試験方法)又はJIS A 1415の6.1(キ

セノンアーク光源による暴露試験方法)によって促進暴露処理する。ただし,ブラックパネル温度計

の指示温度は63±3 ℃,スプレーサイクルは120分中18分,試験時間はオープンフレームカーボン

アークランプの場合は250時間,キセノンアーク光源の場合には325時間とする。

c) オゾン処理は,6.10.1 d)の保持具を用いて,試験片の標線距離 40 mmを56 mmになるように伸長して

保持し,鉛直にして温度23±2 ℃,相対湿度(50±10)%で24時間静置する。次に,その試験片付

き保持具をオゾン濃度75±7.5 pphm,温度40±2 ℃に調節した6.10.1 c)に規定したオゾン劣化試験装

置内に試験片相互間隔を上下・左右50 mm以上,内壁から50 mm以上離して鉛直にして168時間静

置する。

6.10.4 試験手順

試験手順は,次による。

a) 加熱処理後,試験片を保持具に付けた状態で鉛直にして温度23±2 ℃,相対湿度(50±10)%に4時

間以上静置した後,試験片を保持具に付けたまま,目視による試験片の変形の有無及び6.10.1 e)に規

定した拡大鏡による塗膜表面のひび割れの有無を観察する。

b) 促進暴露処理後,試験片を保持具に付けた状態で鉛直にして温度23±2 ℃,相対湿度(50±10)%に

4時間以上静置した後,試験片を保持具に取り付けたまま,目視による試験片の変形の有無及び6.10.1

e)に規定した拡大鏡による塗膜表面のひび割れの有無を観察する。

c) オゾン処理後,試験片を保持具に付けた状態で鉛直にして温度23±2 ℃,相対湿度(50±10)%に4

時間以上静置した後,試験片を保持具に取り付けたまま,目視による試験片の変形の有無及び6.10.1 e)

に規定した拡大鏡による塗膜表面のひび割れの有無を観察する。

6.11 付着性能試験

6.11.1 試験機器

試験機器は,次による。

15

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 引張試験機 引張試験機は,6.6.1.1に規定した引張試験機で引張速度を,2 mm/minに調節できるもの。

b) 恒温槽A 恒温槽Aは,恒温槽内の温度を−20±2 ℃に調節できるもの。

c) 恒温槽B 恒温槽Bは,恒温槽内の温度を50±2 ℃に調節できるもの。

6.11.2 試験体

この試験に用いる試験体は,次による。

a) 試験体は,6.5.1による。

b) 試験体の数量は,無処理用3個及び温冷繰返し処理用3個とする。

6.11.3 温冷繰返し処理

6.11.2 a)に規定した試験体を23±2 ℃の水中に18時間浸せきした後,直ちに6.11.1 b)に規定した温度−

20±2 ℃に調節した恒温槽Aに入れて3時間冷却する。次に,6.11.1 c)に規定した温度50±2 ℃に調節し

た恒温槽Bに入れて3時間加温する。この処理時間である24時間を1サイクルとした操作を10回繰り返

した後,温度23±2 ℃,相対湿度(50±10)%に48時間以上静置する。

繰返し操作の途中で試験を中断する場合は,加温3時間終了後とし,試験片は温度23±2 ℃,相対湿度

(50±10)%に静置しておく。

なお,試験期間は3週間を超えてはならない。

6.11.4 試験手順

試験手順は,次による。

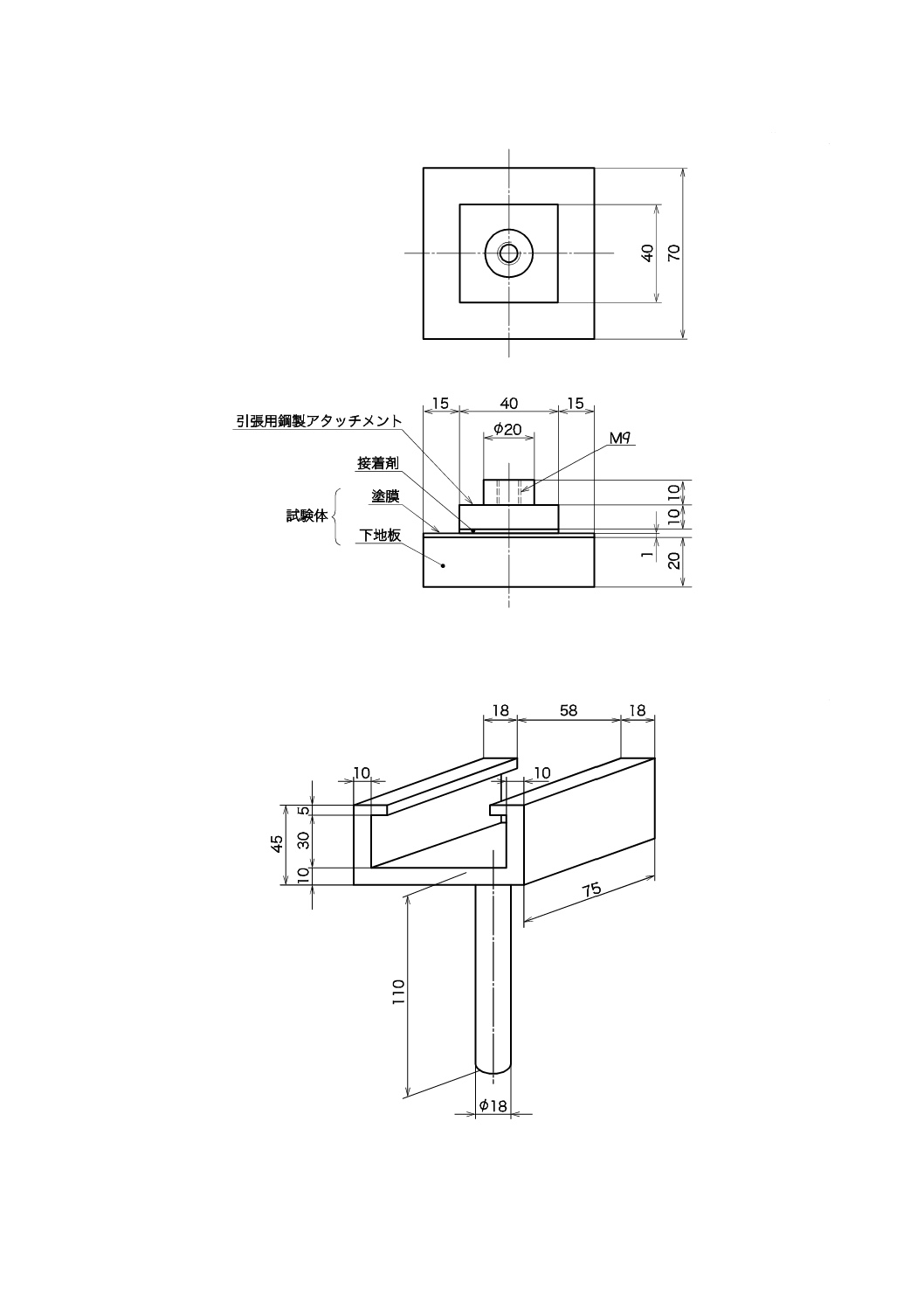

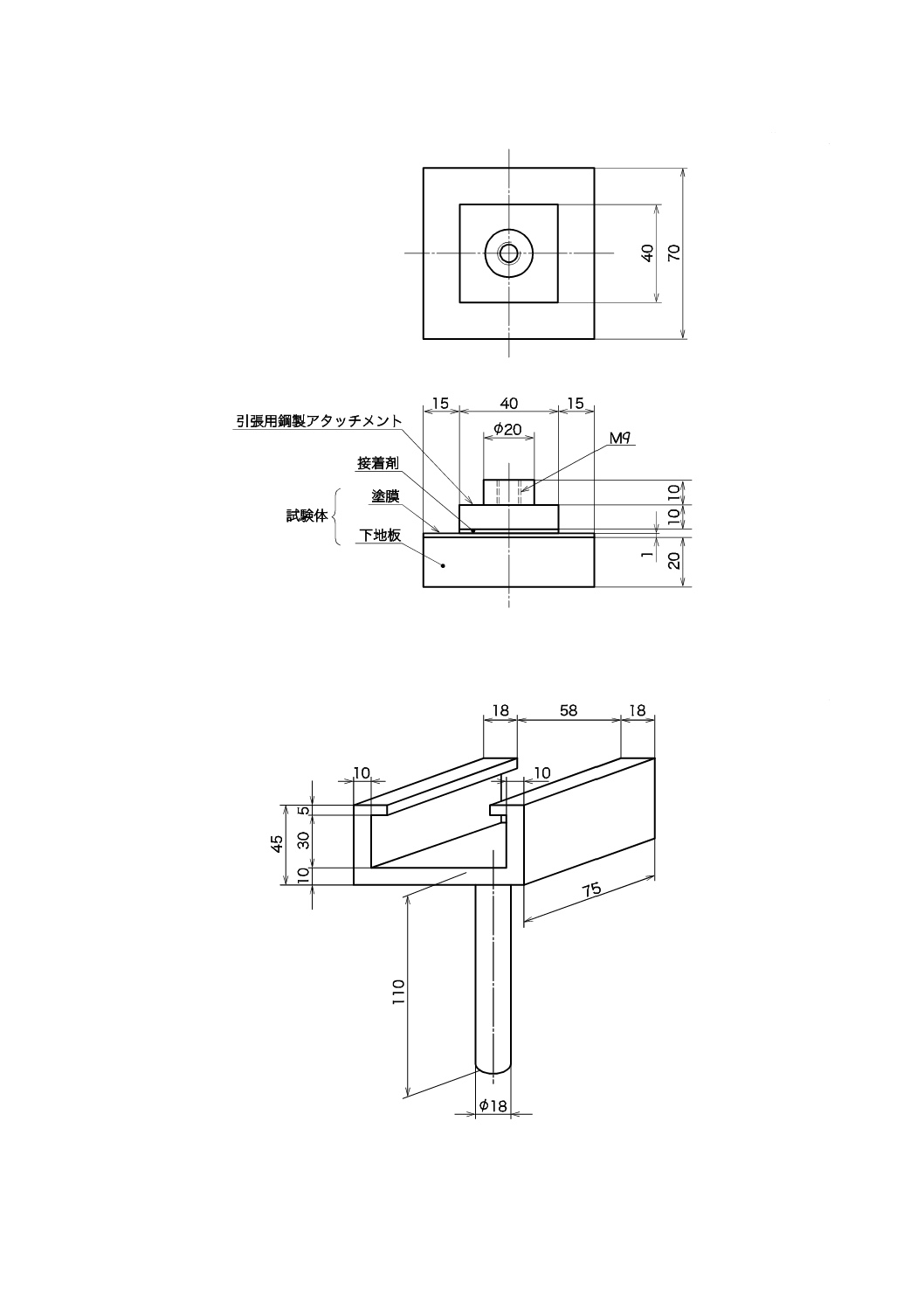

a) 6.11.2 a)に規定した試験体及び6.11.3で温冷繰返し処理を施した試験体を水平な試験台上に保持し,塗

膜面のほぼ中央に接着剤3)を塗り,図4に示す引張用鋼製アタッチメントを静かに載せ,軽くすりつ

けるように接着する。さらに,引張用鋼製アタッチメントの上に質量約1 kgのおもりを載せ,周辺に

はみ出した接着剤を丁寧に取り除き,温度23±2 ℃,相対湿度(50±10)%で24時間以上静置する。

注3) 引張用鋼製アタッチメントの取付けに用いる接着剤は,塗膜に浸透しにくい高粘度のもの,

例えば,無溶剤形のエポキシ樹脂接着剤がよい。

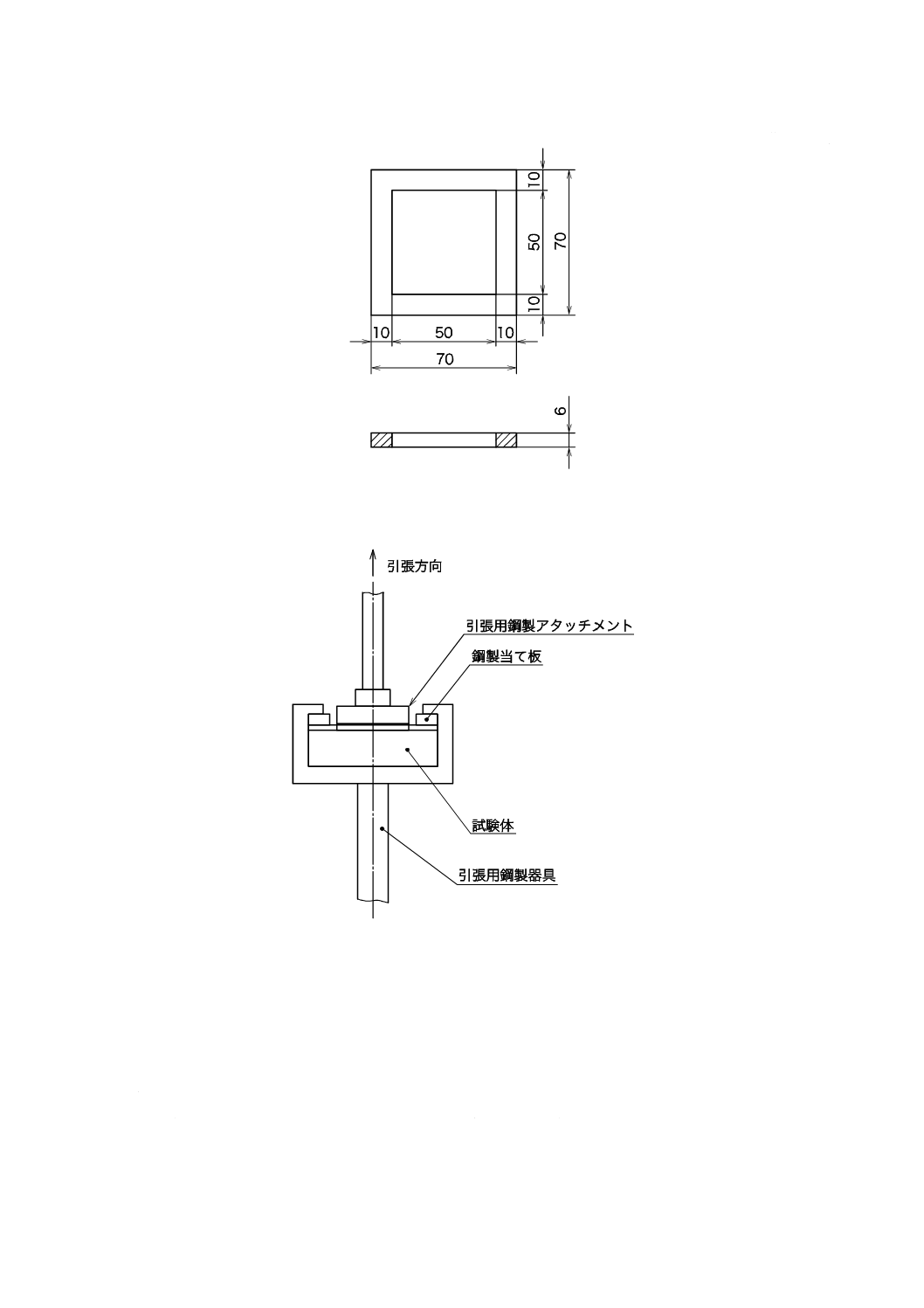

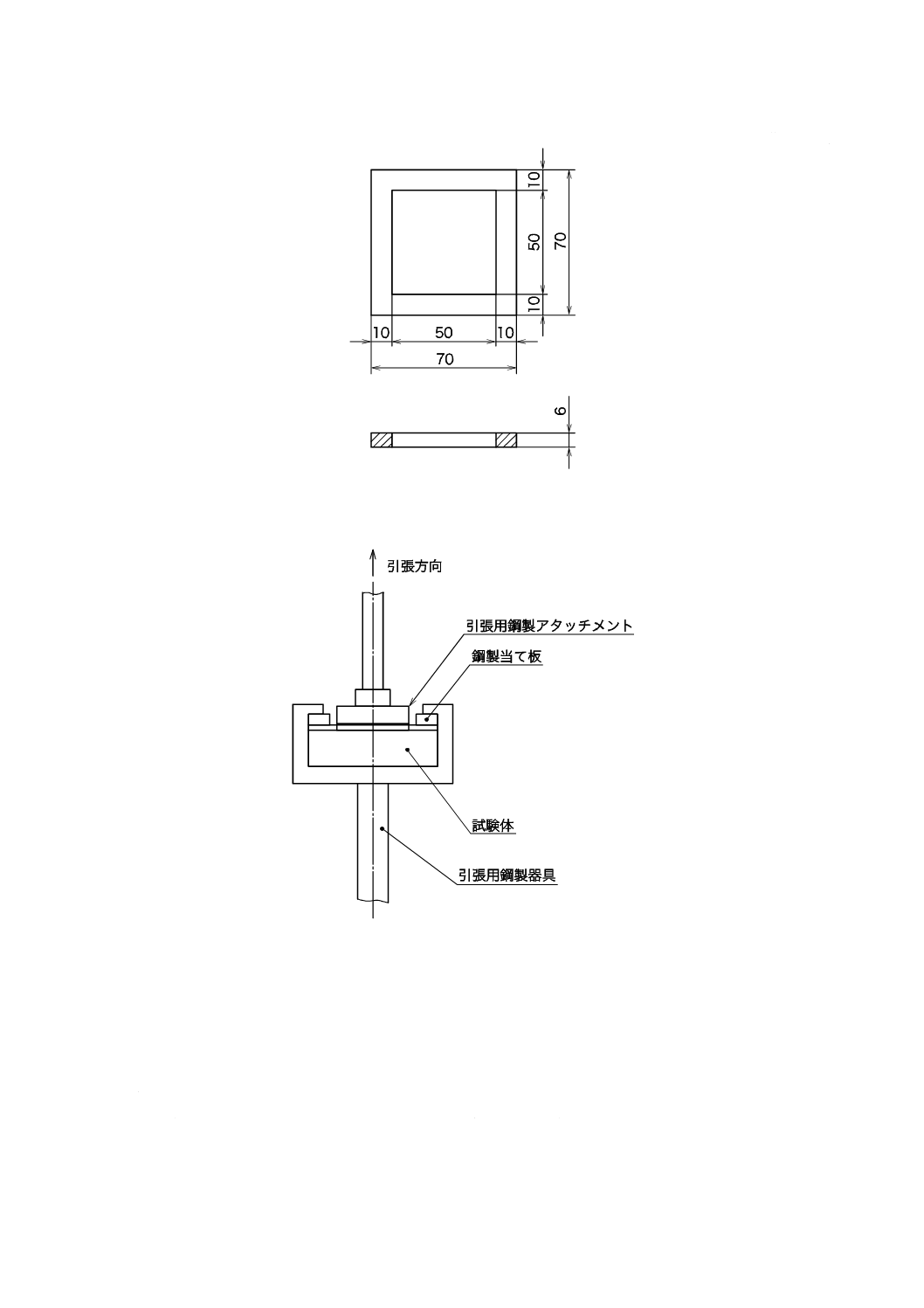

b) 引張用鋼製アタッチメントからおもりを取り除き,引張用鋼製アタッチメントの側面4辺に接して鋭

利な刃物を用いて塗膜を下地面に達するまで切断する。次いで,図5及び図6に示す引張用鋼製器具

及び鋼製当て板を用いて,図7に示すように試料面に対し垂直方向に6.11.1 a)に規定した引張試験機

を用いて2 mm/minの引張速度で試験体が破壊するまで引っ張る。引張試験機に附属する引張力及び

変位の自動記録装置から最大となる引張力を読み取り,その値を最大引張力(PA)とする。

なお,引張用鋼製アタッチメント及び引張用鋼製器具を引っ張るつかみ金具は自動調心されるもの

が望ましい。

c) 無処理の試験体及び温冷繰返し処理後の試験体の付着強さ(TA)は,式(8)によって算出し,それぞれ

試験体3個の平均値を有効数字2桁で示す。

A

A

A

A

P

T=

··················································································· (8)

ここに,

TA: 付着強さ(N/mm2)

PA: 最大引張力(N)

AA: 接着面の面積(1 600 mm2)

16

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−引張用鋼製アタッチメントの例

単位 mm

図5−引張用鋼製器具の例

17

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図6−鋼製当て板の例

図7−付着性能の試験方法

6.12 耐疲労性能試験

6.12.1 疲労試験機

疲労試験機は,6.5.2に規定した試験体の下地板を平面に保ちながら,下地板の亀裂に所定の大きさの拡

大縮小を発生させ,かつ,その回数を制御できる装置4)で,試験体を温度−10±2 ℃に調節できる恒温槽

に収納できるもの。

注4) 繰り返しが可能な引張試験機を利用する場合には,試験体の下地板を平面に保つガイドを設け,

ロードセル(検力器)側のつかみ金具を固定するなどの処置が必要である。

18

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.12.2 試験体

この試験に用いる試験体は,次による。

a) 試験体は,6.5.2による。

b) 試験体の数量は,3個とする。

6.12.3 試験手順

試験手順は,次による。

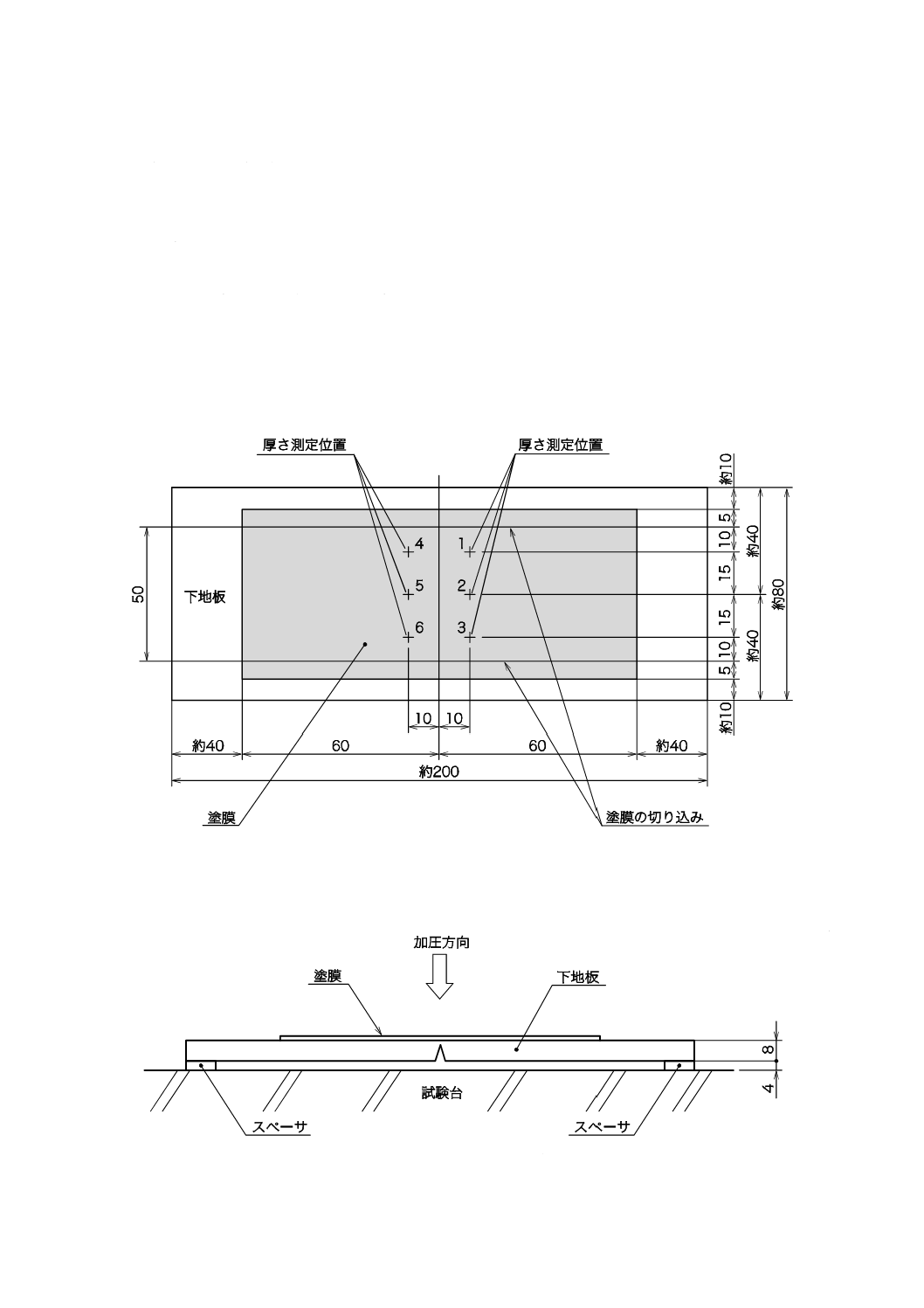

a) 6.12.2 a)に規定した試験体の折り曲げは,せき枠をはずし,図8に示すように,幅が50 mmになるよ

う長手方向に沿って塗膜に鋭利な刃物で下地板に達するまで切り込みを入れる。次いで,図9に示す

ように,試験体の塗膜面を上にして長手方向の両端を板厚約4 mmのスペーサで支持して試験台上に

置き,塗膜をきずつけないよう下地板中央両端部を指で軽く加圧して,下地板に亀裂を発生させる。

単位 mm

図8−塗膜の切り込み

単位 mm

図9−試験体の折り曲げ

19

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 疲労試験は,試験体を6.12.1に規定した疲労試験機に固定し,疲労試験機を温度−10±2 ℃の恒温槽

に1時間以上静置する。次いで,その温度で下地板の亀裂幅を2.5 mmまで拡大し,亀裂幅2.5 mmを

0.5 mmまで縮小させる。この拡大・縮小を5回/minの速度で2 000回繰り返した後,亀裂幅を2.5 mm

に拡大した状態で,塗膜の穴あき,裂け,破断などの欠陥の有無を目視で観察する。

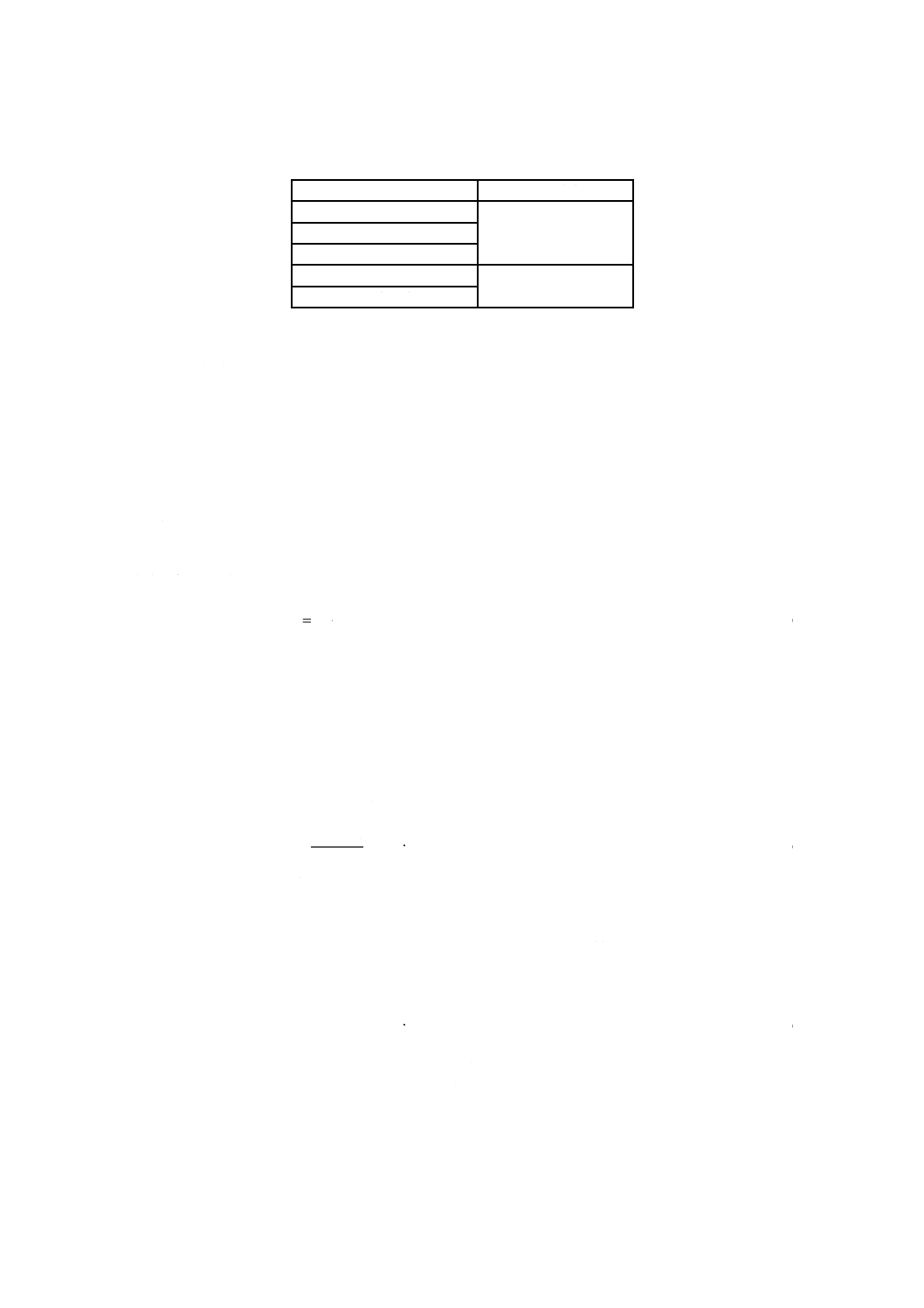

6.13 たれ抵抗性能試験

6.13.1 試験枠の作製

試験枠の作製は,次による。

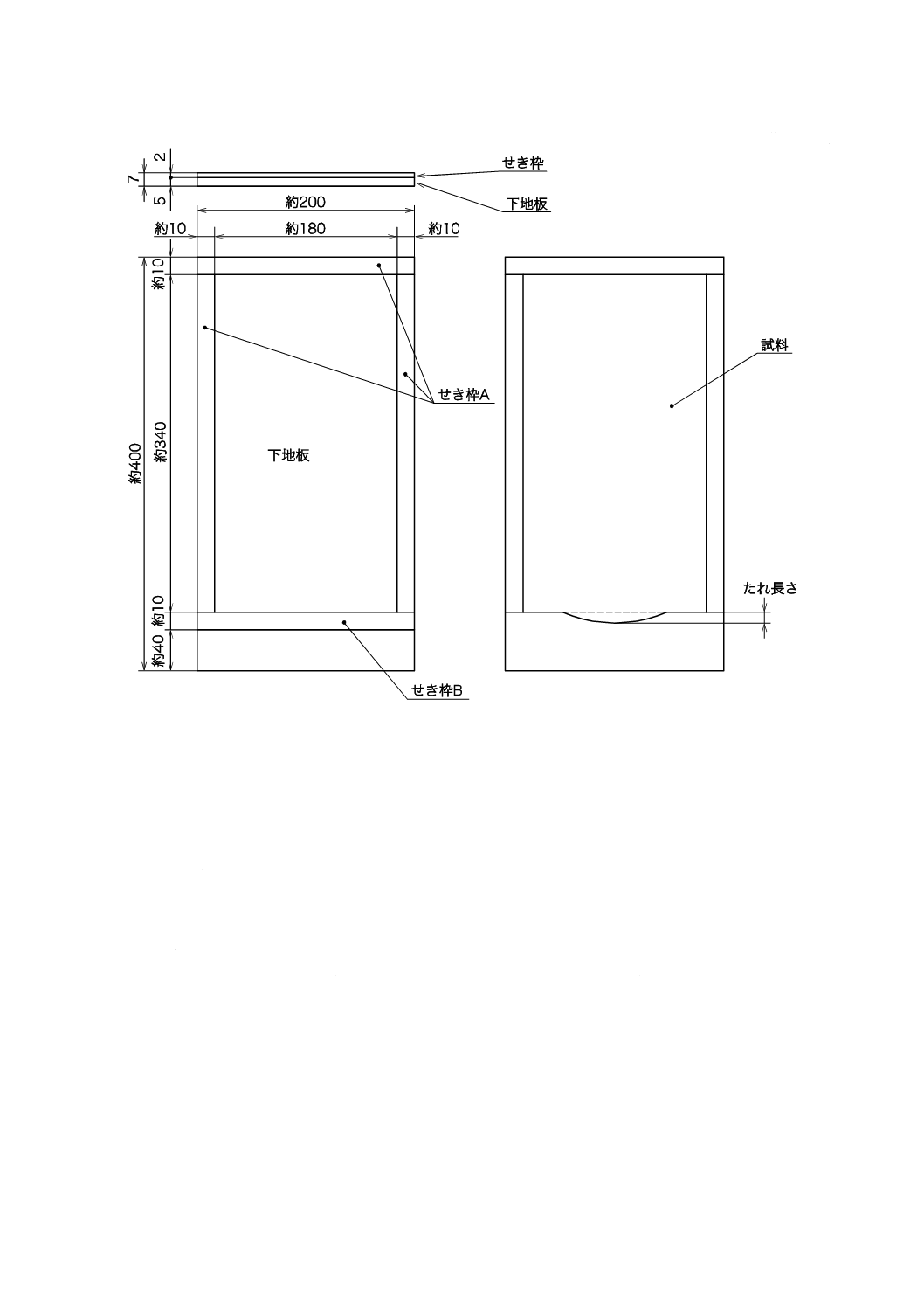

a) 試験枠の下地板には,JIS A 5430に規定した厚さ5 mmのフレキシブル板を長さ約400 mm,幅約200

mmに切断したものを用いる。

b) a)に規定した下地板の平滑面の周囲に図10に示すように幅約10 mm,厚さ2 mmのせき枠A及びせき

枠Bを張り付けたものを試験枠とする。

6.13.2 試験体の作製

試験体は,水平に設置した6.13.1に規定した試験枠の下地板上に,6.2に規定した試料を気泡が入らない

ように流し込み,速やかに図10に示すせき枠の表面に沿って,全面を丁寧にならしたものとする。また,

試験体の数量は,3個とする。

6.13.3 試験手順

試験手順は,次による。

a) 6.13.2の試験体のせき枠Bを外し,この部分が下になるよう鉛直に保持し,温度23±2 ℃,相対湿度

(50±10)%で24時間静置する。

b) 図10に示すたれ長さを6.8.1 a)に規定した測長器を用いて,丸めの幅:0.1で測定する。

c) 試験体の塗膜のしわの有無を目視で観察する。

20

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図10−たれ抵抗性能の試験方法

6.14 固形分試験

6.14.1 試験機器

試験機器は,JIS K 5601-1-2の箇条4(装置及び器具)による。

6.14.2 サンプリング

サンプリングは,JIS K 5601-1-2の箇条5(サンプリング)による。ただし,サンプリング数量は,3個

とする。

なお,2成分形の場合は,主剤及び硬化剤についてそれぞれ固形分の測定を行う。

6.14.3 試験手順

試験手順は,JIS K 5601-1-2の箇条6(測定の手順)による。ただし,試験条件は,加熱時間60分,温

度105 ℃とする。

なお,加熱残分は,JIS K 5601-1-2の箇条8(結果の表し方)によってサンプリングした3個の平均値を

丸めの幅:0.1で表す。

6.15 硬化物密度

6.15.1 試験機器

試験機器は,JIS K 6268の4.1(試験器具)による。

21

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.15.2 試験片

試験片は,JIS K 6268の4.2(試験片)による。ただし,試験片の数量は,3個とする。

6.15.3 試験手順

試験手順は,次による。

a) 硬化物密度の測定は,JIS K 6268の5.(手順)のA法又はB法のいずれかによる。

b) 硬化物密度は,JIS K 6268の6.(結果の表示)によって算出し,3個の測定値の平均値を有効数字2

桁で示す。

7

検査

検査は,合理的な抜取検査方式によって行い,箇条6で試験したとき,箇条5の規定に適合したものを

合格とする。

なお,6.9に規定した促進暴露処理後の引張性能,6.10に規定した伸び時の劣化性状,6.11に規定した付

着強さ及び6.12に規定した耐疲労性能の検査は,これらの性能に影響を及ぼす技術的生産条件を変更した

ときに行う。

8

表示

製品には1缶ごとに,見やすい箇所に次の事項を表示する。

a) 規格名称又は規格番号

b) 種類[例 屋根用ウレタンゴム系高伸長形(旧1類)一般用2成分形]

c) 正味質量

d) 製造年月日

e) 製造業者名又は略号

f)

施工可能な最低温度

g) 固形分

h) 硬化物密度

i)

2成分形防水材は,成分の種類及び混合比(例 主剤,主剤:硬化剤=1:1)

22

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

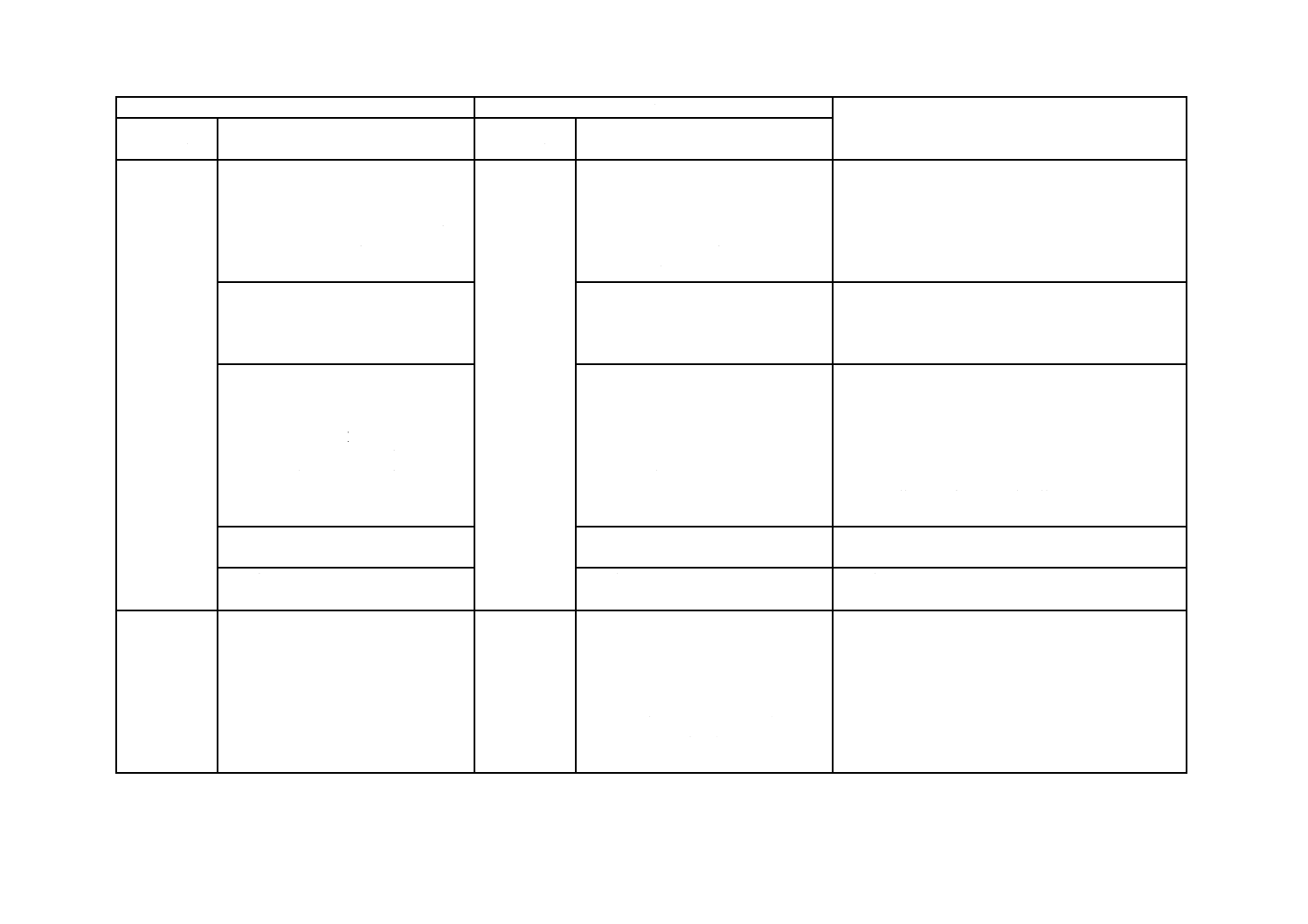

附属書A

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 6021:2011)

旧規格(JIS A 6021:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

3.1

主要原料によ

る区分

a) ウレタンゴム系 ポリイソシアネ

ート,ポリオール,架橋剤を主な原料

とするウレタンゴムに充塡材などを配

合したウレタンゴム系防水材。引張強

さ,伸び率,抗張積などの特性によっ

て,高伸長形(旧1類)と高強度形と

に区分する(表1参照)。

3.1

主要原料によ

る区分

ウレタンゴム系:ポリイソシアネート,

ポリオール,架橋剤を主な原料とする

ウレタンゴムに充てん材などを配合し

たウレタンゴム系防水材。その性能に

よって,1類と2類に区分する。

屋根用のウレタンゴム系の改正点は,次の3点である。

1) 2類の対象となっていた黒色防水材が施工作業者

に対する汚れなどのために市場から姿を消したため,2

類を廃止した。

2) 床防水,屋上駐車場防水,屋上緑化防水などの市

場ニーズに応えるため,防水材料の改良を行ってきた

が,これらの多機能高強度品は,旧規格に収まらなく

なったため,新しい区分を設定した。新区分について

は,ユーザーから見て旧規格の1類との差異が直感で

きるように,その名称を“高強度形”とした。

3) “高強度形”の設置に伴い,旧規格の1類の名称

を“高伸長形(旧1類)”に変更した。

3.2

製品形態によ

る区分

製品形態による区分は,次による。

a) 1成分形 あらかじめ施工に供す

る状態に調製したもので,必要によっ

て硬化促進剤,充塡材,希釈剤などを

混合して使用する防水材。

b) 2成分形 施工直前に主剤,硬化剤

の2成分に,必要によって硬化促進剤,

充塡材,着色剤,希釈剤などを混合し

て使用するように調製した防水材。

3.1

主要原料によ

る区分

備考 防水材は,そのまま使用する一

成分形と,使用時に多成分(主剤,硬

化剤,硬化促進剤,充てん材など)を

混合する多成分形とがある。

なお,一成分形には,エマルション

タイプと溶液タイプがある。

一成分形,多成分形については,製品形態による区分

として独立させるとともに,多成分形の用語が市場に

なじまなかったため,市場で広く用いられている2成

分形に変更した。また,1成分形は,エマルションタ

イプ,溶液タイプだけではなく,溶液タイプの定義も

曖昧であり,この区分方法では試験条件の選択に混乱

を生じるため,削除した。

2

2

A

6

0

2

1

:

2

0

11

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6021:2011)

旧規格(JIS A 6021:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4

原料

(製造方法に関する記述を全面削除)

5.

原料及び製造

方法

5.2 製造方法 防水材は基材,鉱物質充

てん材,添加剤を配合し,均一に練り

混ぜて製造する。ただし,多成分形で

は,硬化の開始,硬化の促進,環境対

応などを目的として,使用時に混合す

るよう原料を分けて製造する。

旧規格の製造方法を規定するのは不適切なため,削除

した。

4 a)

基材

(ウレタンゴムに関する注を削除)

5.1.1

基材

注(2) 主剤と硬化剤が反応してウレタ

ンゴムとなる場合,及び一成分形の材

料で空気中の水分が直接又は間接的に

硬化に関与しウレタンゴムとなる場合

などを含む。

旧規格の反応硬化機構を規定するのは不適切なため,

削除した。

5

性能

防水材の性能は,箇条6によって試験

し,屋根用は表1に,外壁用は表2に

それぞれ適合しなければならない。た

だし,劣化処理後の引張性能及び伸び

時の劣化性状における促進暴露処理

は,オープンフレームカーボンアーク

ランプ又はキセノンアーク光源による

暴露試験のいずれか一方でよい。

4.

性能

防水材の性能は,6.によって試験し,屋

根用は表1に,外壁用は表2に適合し

なければならない。

促進暴露試験方法として,キセノンアーク光源法が普

及してきたため,促進暴露処理に,旧規格のオープン

フレームカーボンアーク法に加え,キセノンアーク光

源法を併記することになった。これに伴い,促進暴露

試験はいずれか一方で行えばよいことを明記した。

表1

屋根用塗膜防

水材の性能

ウレタンゴム系を,高伸長形(旧1類)

と高強度形とに区分する。

表1

屋根用塗膜防

水材の性能

ウレタンゴム系を,1類と2類とに区分

する。

3.1 主要原料による区分a) ウレタンゴム系に同じ。

1) −20 ℃及び60 ℃における引張特

性を“−20 ℃及び60 ℃における引張

強さ”で規定する。

2) “−20 ℃及び60 ℃における引張

強さ”及び“−20 ℃,23 ℃及び60 ℃

における破断時のつかみ間の伸び率”

についても“引張性能”の項目で規定

する。

1) −20 ℃及び60 ℃における引張特

性を“−20 ℃及び60 ℃における引張

強さ比”で規定する。

2) “−20 ℃及び60 ℃における引張

強さ比”及び“−20 ℃,23 ℃及び60 ℃

における破断時のつかみ間の伸び率”

については“温度依存性”の項目で規

定する。

VOC規制に代表される環境に配慮した製品に対する

要求に応えるため,防水材も材料系の見直しを行って

きたが,引張性能に関しては,その下限値を規定する

ことによって,各温度における要求性能を明確にした。

−20 ℃及び60 ℃における引張性能に関する改正点

は,次の2点である。

1) −20 ℃及び60 ℃における引張性能の表し方を,

旧規格の“23 ℃に対する引張強さ比”から,それぞれ

の温度における“引張強さ”に変更した。

2) それに伴い,旧規格の“温度依存性”の項目を廃

止し,“引張性能”の項目に一本化した。

2

3

A

6

0

2

1

:

2

0

11

24

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6021:2011)

旧規格(JIS A 6021:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

表1

屋根用塗膜防

水材の性能

(続き)

“引張性能”における“破断時のつか

み間の伸び率”で,ゴムアスファルト

系の規定値は次のとおり。

試験時温度 23 ℃:360 %以上

試験時温度 −20 ℃: 70 %以上

試験時温度 60 ℃:360 %以上

表1

屋根用塗膜防

水材の性能

(続き)

“温度依存性”における“破断時のつ

かみ間の伸び率”で,ゴムアスファル

ト系の規定値は次のとおり。

試験時温度 23 ℃:600 %以上

試験時温度 −20 ℃: 70 %以上

試験時温度 60 ℃:600 %以上

ゴムアスファルト系について,標線間の伸び率とつか

み間の伸び率との不整合を是正した。

“劣化処理後の引張性能”における“引

張強さ比”で,下限値を規定する。

“劣化処理後の引張性能”における“引

張強さ比”で,下限値と上限値とを規

定する。

“劣化処理後の引張性能”では“破断時の伸び率”の

規定で塗膜の弾性は担保されており,劣化処理による

“引張強さ”の上昇は防水性能を損なうものではない

ため,引張強さ比の上限値を削除した。

“劣化処理後の引張性能”における“破

断時の伸び率”で,ゴムアスファルト

系の規定値は次のとおり。

無処理 :600 %以上

加熱処理 :480 %以上

アルカリ処理:480 %以上

“劣化処理後の引張性能”における“破

断時の伸び率”で,ゴムアスファルト

系の規定値は次のとおり。

無処理 :600 %以上

加熱処理 :600 %以上

アルカリ処理:600 %以上

“劣化処理後の引張性能”における“破断時の伸び率”

で,ゴムアスファルト系の規定値は,旧規格では無処

理の伸び率と同値であったが,“引張強さ比”と同様の

考え方で,下限値を無処理の80 %の値に修正した。

これは,ゴムアスファルト系が,屋根防水改修分野,

室内防水及び地下防水などの多様な市場ニーズに応え

るため,伸び率重視から強度と伸び率とのバランス重

視も必要となってきたためである。

“硬化物密度”を規定する。

“硬化物比重”を規定する。

JISでは,2005年以降,“比重”の表現が廃止され,“密

度”に統一されたため。

“参考”の項目を全面削除

“参考”として“主として露出用”,“主

として非露出用”を記述

“参考”の内容が性能を規定するものではないため削

除。

表2

外壁用塗膜防

水材の性能

1) −20 ℃及び60 ℃における引張特

性を“−20 ℃及び60 ℃における引張

強さ”で規定する。

2) “−20 ℃及び60 ℃における引張

強さ”及び“−20 ℃,23 ℃及び60 ℃

における破断時のつかみ間の伸び率”

についても“引張性能”の項目で規定

する。

表2

外壁用塗膜防

水材の性能

1) −20 ℃及び60 ℃における引張特

性を“−20 ℃及び60 ℃における引張

強さ比”で規定する。

2) “−20 ℃及び60 ℃における引張

強さ比”及び“−20 ℃,23 ℃及び60 ℃

における破断時のつかみ間の伸び率”

については“温度依存性”の項目で規

定する。

表1の“−20 ℃及び60 ℃における引張性能に関する

改正点”に同じ。

2

4

A

6

0

2

1

:

2

0

11

A 6021:2011

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 6021:2011)

旧規格(JIS A 6021:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

表2

外壁用塗膜防

水材の性能

(続き)

“劣化処理後の引張性能”における“引

張強さ比”で,下限値を規定する。

表2

外壁用塗膜防

水材の性能

(続き)

“劣化処理後の引張性能”における“引

張強さ比”で,下限値と上限値とを規

定する。

表1の“劣化処理後の引張性能”に同じ。

6.3

塗膜作製

6.4

試験片

“塗膜作製”と“試験片”とを別項目

とするとともに,塗膜の表面と裏面と

を区別した。

6.2.1

試験片の作製

“塗膜の作製”から“試験片の採取”

をひとまとめで記述。

塗膜の作製と,この塗膜からの試験片の切り出しとの

二工程を区別するとともに,塗膜の表裏を区別して試

験における曖昧さを排除した。

表4

養生条件

主要原料による区分で,養生条件を設

定する。

表3

試験片作製時

の養生条件

成分数(一成分形,多成分形)とタイ

プ(エマルション,溶液)とによる区

分で,養生条件を設定する。

旧規格では,タイプによる区分が曖昧であり,原料ご

との注も多く,養生条件の選択に混乱が生じていたた

め,主要原料による区分に統一した。

表6

試験体作製時

の養生条件

主要原料による区分で,養生条件を設

定する。

表5

試験体作製時

の養生条件

成分数(一成分形,多成分形)とタイ

プ(エマルション,溶液)とによる区

分で,養生条件を設定する。

表4に同じ

6.6.1

6.6.2

23 ℃における引張性能試験

−20 ℃及び60 ℃における引張性能試

験

6.3

6.5

引張性能

温度依存性

表1の“−20 ℃及び60 ℃における引張性能に関する

改正点”に同じ。

6.10

伸び時の劣化

性状試験

6.10.4 試験手順a),b),c)

(略)試験片を保持具に取り付けたま

ま,目視による試験片の変形の有無及

び6.10.1 e)に規定した拡大鏡による塗

膜表面のひび割れの有無を観察する。

6.8

伸び時の劣化

性状

6.8.2 試験方法a),b),c)

(略)試験片を保持具に取り付けたま

ま,試験片の変形の有無と,8倍の拡大

鏡でひび割れの有無を観察する。

6.3 塗膜作製に同じ

2

5

A

6

0

2

1

:

2

0

11