A 5756:2013

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲 ························································································································· 1

2 引用規格 ························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類及び記号 ··················································································································· 4

5 要求事項 ························································································································· 5

5.1 形状及び寸法 ················································································································ 5

5.2 品質 ···························································································································· 6

5.3 性能 ···························································································································· 6

6 試験······························································································································ 10

6.1 試験の一般条件 ············································································································ 10

6.2 試験片の作製 ··············································································································· 11

6.3 寸法の測定 ·················································································································· 12

6.4 硬さ試験 ····················································································································· 13

6.5 圧縮荷重試験 ··············································································································· 14

6.6 引張試験 ····················································································································· 14

6.7 圧縮永久ひずみ試験 ······································································································ 16

6.8 熱老化性試験 ··············································································································· 17

6.9 加熱収縮率試験 ············································································································ 20

6.10 シャルピー衝撃強さ試験 ······························································································· 20

6.11 ビカット軟化温度試験 ·································································································· 21

6.12 低温衝撃ぜい化試験 ····································································································· 21

6.13 低温折り曲げ試験 ········································································································ 22

6.14 圧縮力試験 ················································································································· 23

6.15 耐オゾン性試験 ··········································································································· 24

6.16 耐候性試験 ················································································································· 24

7 検査······························································································································ 25

8 製品の呼び方 ·················································································································· 25

9 表示······························································································································ 26

附属書JA(参考)建築用ガスケットの種類 ·············································································· 27

附属書JB(参考)旧規格の硬さから現行規格の硬さへの換算について ·········································· 30

附属書JC(参考)JISと対応国際規格との対比表 ······································································ 32

附属書JD(参考)技術上重要な改正に関する新旧対照表 ···························································· 34

A 5756:2013

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,建築ガスケット工

業会(BGA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正す

べきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 5756:2006は改正され,この規格に置き換えられ,また,JIS A 5750:2008は廃止さ

れ,この規格に置き換えられた。

なお,平成26年3月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJISマ

ーク表示認証において,JIS A 5756:2006によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5756:2013

建築用ガスケット

Performed gaskets used in buildings-

Classification, specifications and test methods

序文

この規格は,2002年に第2版として発行されたISO 3934を基とし,我が国の実情を反映させるため,

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JCに示す。また,技術上重要な改正に関する旧規格との対照

を附属書JDに記載する。

1

適用範囲

この規格は,建築物の次の部位に使用する加硫ゴム又は熱可塑性樹脂の建築用ガスケット(以下,ガス

ケットという。)について規定する。

a) 外装の構成部材間に使用するガスケット

b) 内装の構成部材間に使用するガスケット

c) ドアセット,サッシなどにガラスなどを取り付けるために使用するガスケット

d) ドアセット及びサッシ回りで,枠の内側及びかまち(框)の内外に使用するガスケット

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 3934:2002,Rubber, vulcanized and thermoplastic−Performed gaskets used in buildings−

Classification, specifications and test methods(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1415 高分子系建築材料の実験室光源による暴露試験方法

JIS B 7739 非金属材料用振り子形衝撃試験機−試験機の検証方法

JIS K 6200 ゴム−用語

JIS K 6250 ゴム−物理試験方法通則

JIS K 6251 加硫ゴム及び熱可塑性ゴム−引張特性の求め方

注記 対応国際規格:ISO 37,Rubber, vulcanized or thermoplastic−Determination of tensile stress-strain

properties(MOD)

2

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

JIS K 6253-3 加硫ゴム及び熱可塑性ゴム−硬さの求め方−第3部:デュロメータ硬さ

注記 対応国際規格:ISO 7619-1,Rubber, vulcanized or thermoplastic−Determination of indentation

hardness−Part 1: Durometer method (Shore hardness)(MOD)

JIS K 6257 加硫ゴム及び熱可塑性ゴム−熱老化特性の求め方

注記 対応国際規格:ISO 188,Rubber, vulcanized or thermoplastic−Accelerated ageing and heat

resistance tests(MOD)

JIS K 6259 加硫ゴム及び熱可塑性ゴム−耐オゾン性の求め方

注記 対応国際規格:ISO 1431-1,Rubber, vulcanized or thermoplastic−Resistance to ozone cracking−

Part 1: Static strain test(MOD)

JIS K 6261 加硫ゴム及び熱可塑性ゴム−低温特性の求め方

注記 対応国際規格:ISO 812,Rubber, vulcanized−Determination of low-temperature brittleness(MOD)

JIS K 6262 加硫ゴム及び熱可塑性ゴム−常温,高温及び低温における圧縮永久ひずみの求め方

注記 対応国際規格:ISO 815,Rubber, vulcanized or thermoplastic−Determination of compression set at

ambient, elevated or low temperatures(MOD)

JIS K 6272 ゴム−引張,曲げ及び圧縮試験機(定速)−仕様

JIS K 7111-1 プラスチック−シャルピー衝撃特性の求め方−第1部:非計装化衝撃試験

JIS K 7161 プラスチック−引張特性の試験方法 第1部:通則

JIS K 7162 プラスチック−引張特性の試験方法 第2部:型成形,押出成形及び注型プラスチック

の試験条件

JIS K 7206 プラスチック−熱可塑性プラスチック−ビカット軟化温度(VST)試験方法

JIS K 7350-4 プラスチック−実験室光源による暴露試験方法−第4部:オープンフレームカーボン

アークランプ

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS K 6200によるほか,次による。

3.1

建築用ガスケット(building gasket)

建築物の外装又は内装の構成部材間,グレイジング並びにドアセット及びサッシ回りの枠及びかまち

(框)の内外に装着し,水密性及び気密性を確保するために使用する定形シール材。建築用ガスケットに

は,目地ガスケット,グレイジングガスケット及び気密ガスケットがあり,セッティングブロックは含ま

れない。

3.2

目地ガスケット(joint gasket)

建築構成材間の目地に装着して,水密性及び気密性を保持するために使用するガスケット。例図を図

JA.1〜図JA.4に示す。

3.3

グレイジングガスケット(glazing gasket)

ドアセット,サッシなどにガラスなどを取り付けるために使用するガスケット。チャンネル形及びビー

ド形の2種類がある。例図を図JA.5〜図JA.8に示す。

3

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.4

気密ガスケット(airtight gasket)

ドアセット及びサッシの枠及びかまち(框)に装着して,主に気密性及び水密性を保持するために使用

するガスケット。例図を図JA.9及び図JA.10に示す。

3.5

軟質系(non-rigid material)

ガスケット又は多重成形ガスケットの一部分で,硬さがA56からA85までの加硫ゴム及び硬さがA51

からA93までの熱可塑性樹脂で発泡していないもの。通常,ソリッドといわれている。

3.6

発泡系(cellular material)

ガスケット又は多重成形ガスケットの一部分で,全体に分散した気泡を多数もつもの。通常,スポンジ

といわれている。

3.7

硬質系(rigid material)

ガスケット又は多重成形ガスケットの一部分で,ポリ塩化ビニル系(PVC系)の熱可塑性樹脂を意図的

に添加剤(可塑剤など)で柔らかくしていないもの。

3.8

単一成形品(single extruded gasket)

単一の材料で製造されたガスケット。

3.9

多重成形品(multiple extruded gasket)

性状による区分が複数の材料を同時成形して製造されたガスケット。

3.10

使用温度範囲(thermal condition)

ガスケットが施工された環境下で,ガスケットとしての性能が維持される使用可能な温度条件。

3.11

呼び硬さ(nominal hardness)

ガスケットの硬さを代表する数字。

3.12

熱可塑性樹脂(thermoplastic)

サーモ・プラスチック・エラストマー系(TPE系)及びポリ塩化ビニル系(PVC系)の樹脂。

3.13

加熱収縮率(heat shrinkage rate)

ガスケットの加熱による長さ方向の収縮度合い。

3.14

圧縮力(compression force)

目地ガスケット及び気密ガスケットを圧縮するために必要な力。

3.15

低温ぜい化性(low temperature brittleness)

使用温度範囲の下限値において低温衝撃ぜい化試験を行った場合に亀裂が発生しない性能。

4

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

4

種類及び記号

4.1

用途による区分

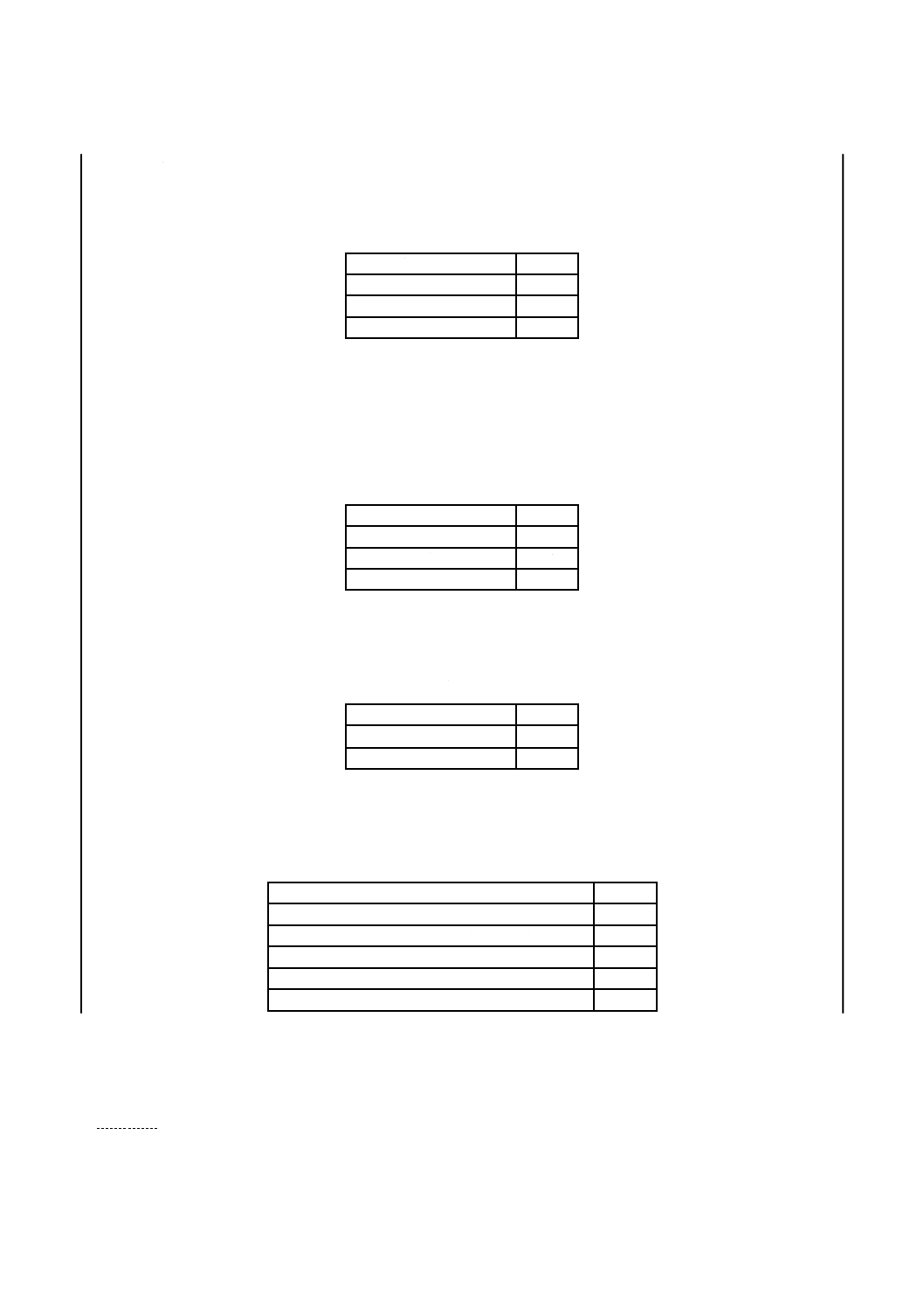

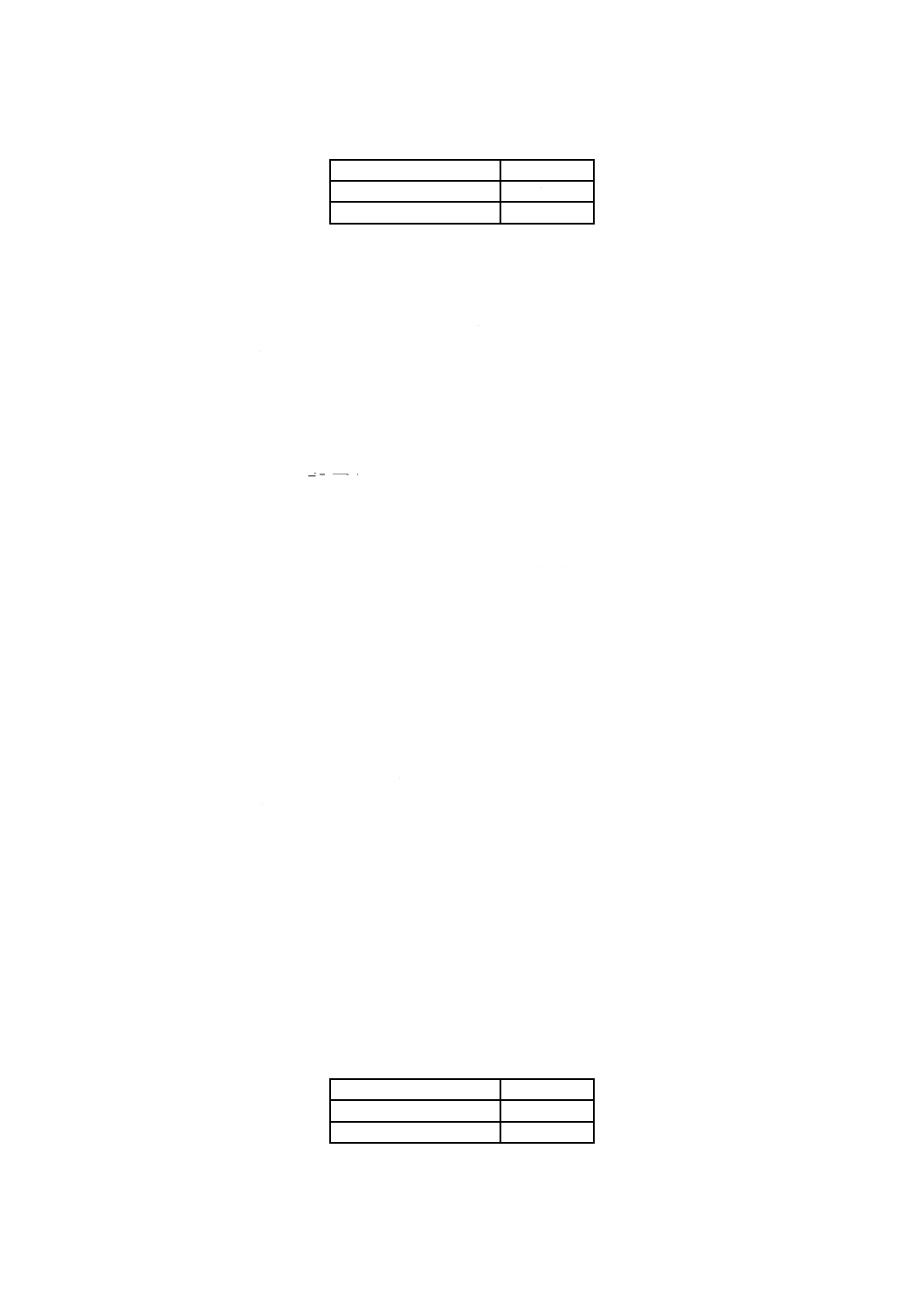

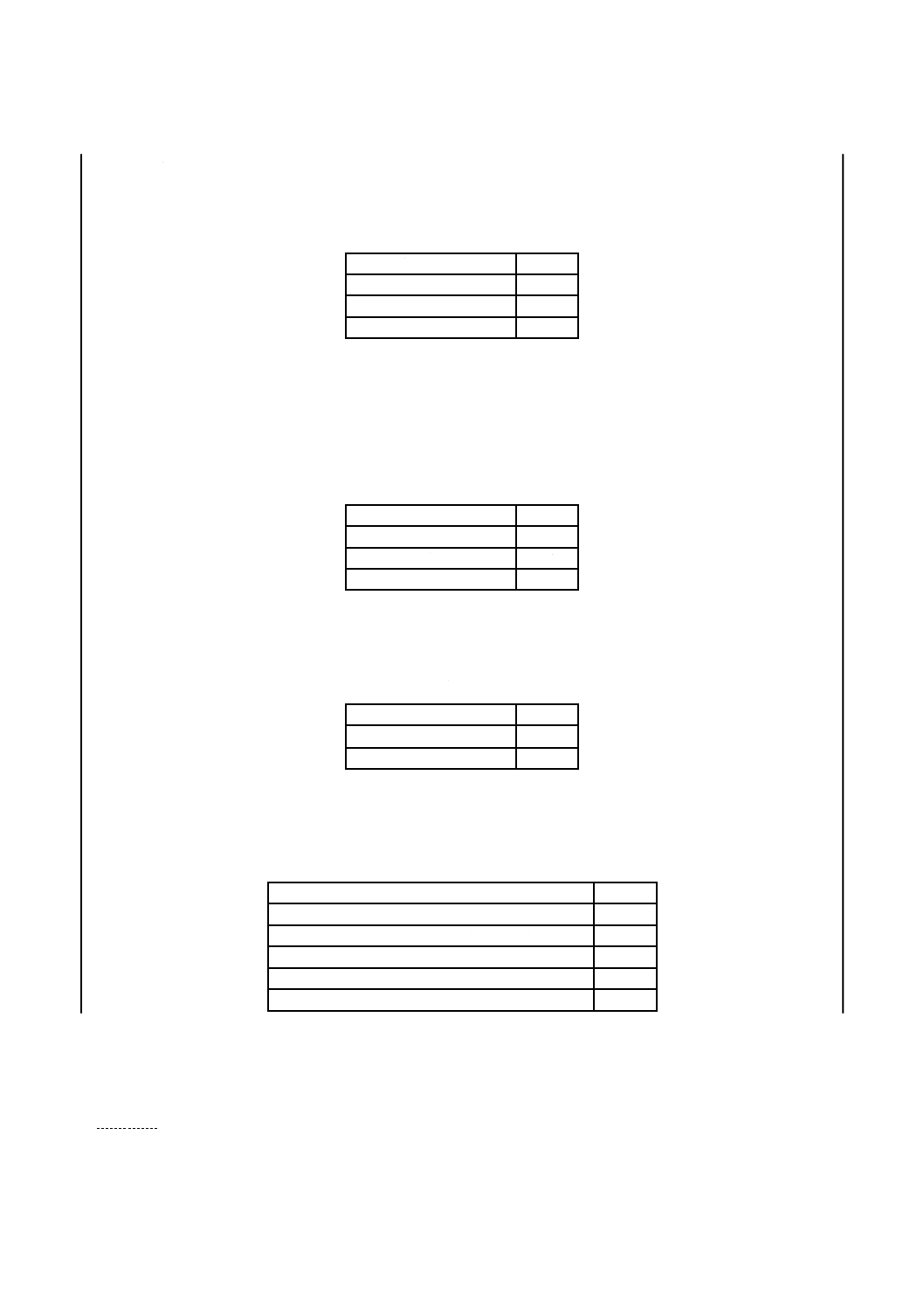

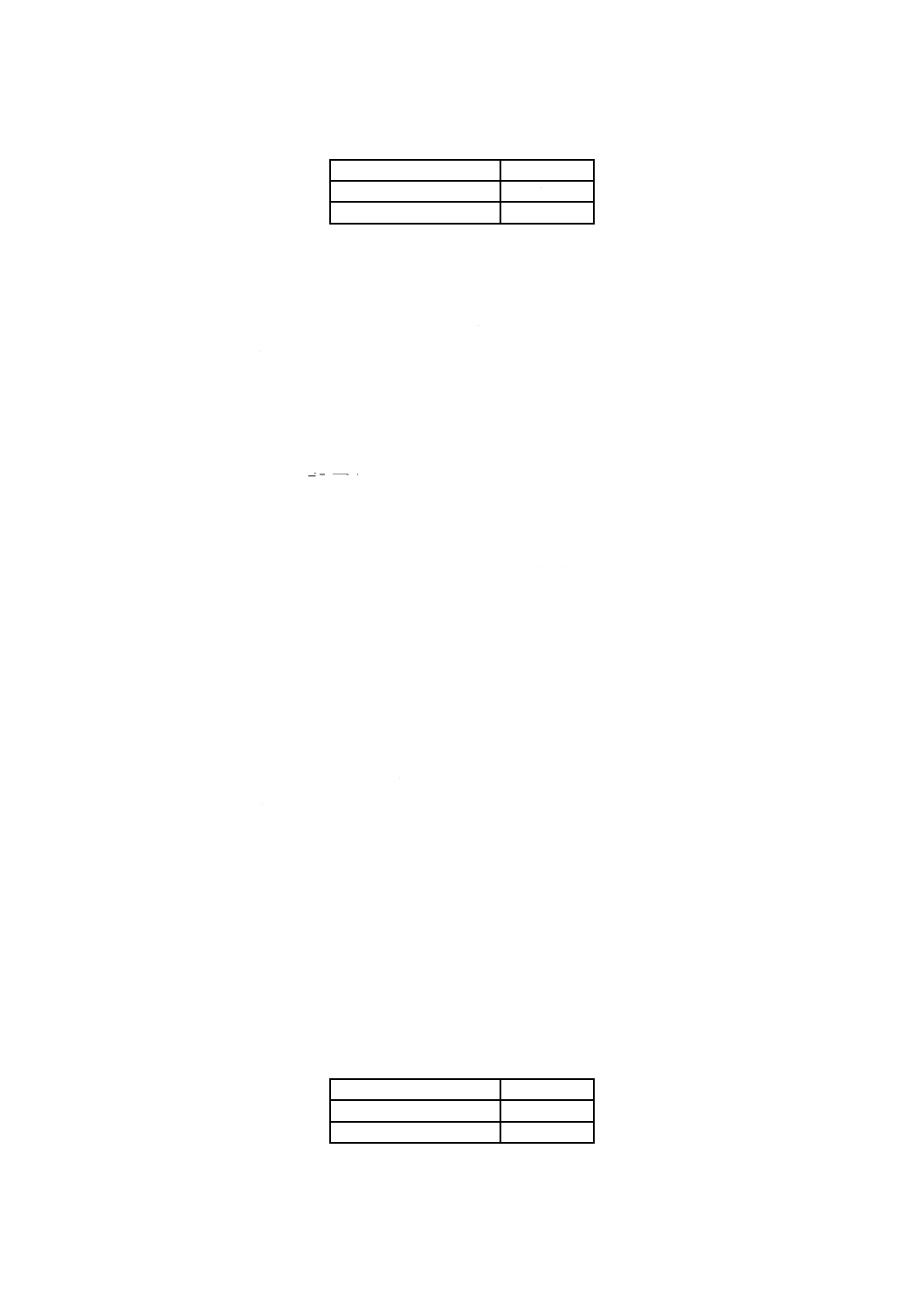

ガスケットは,用途によって区分し,表1による。

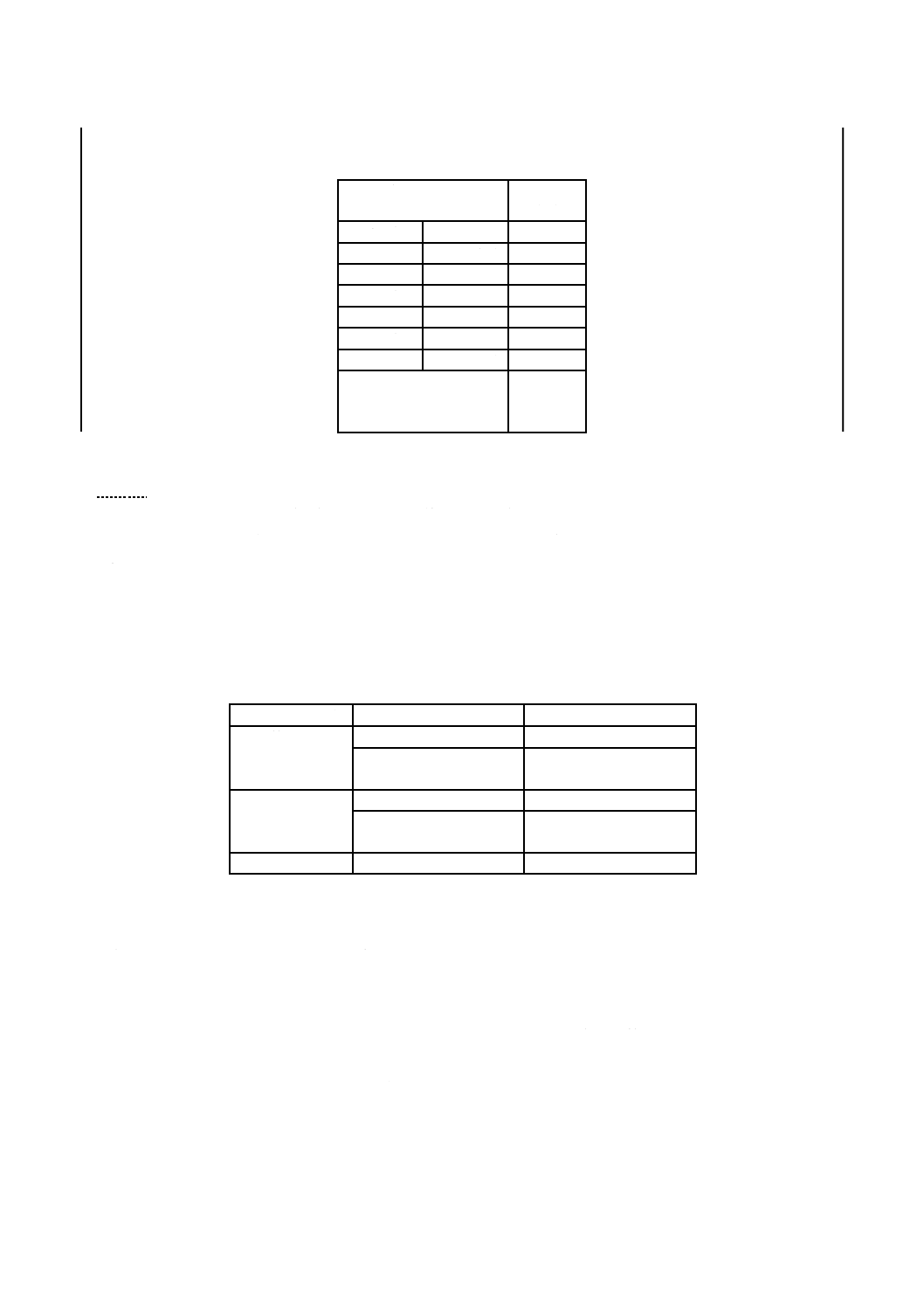

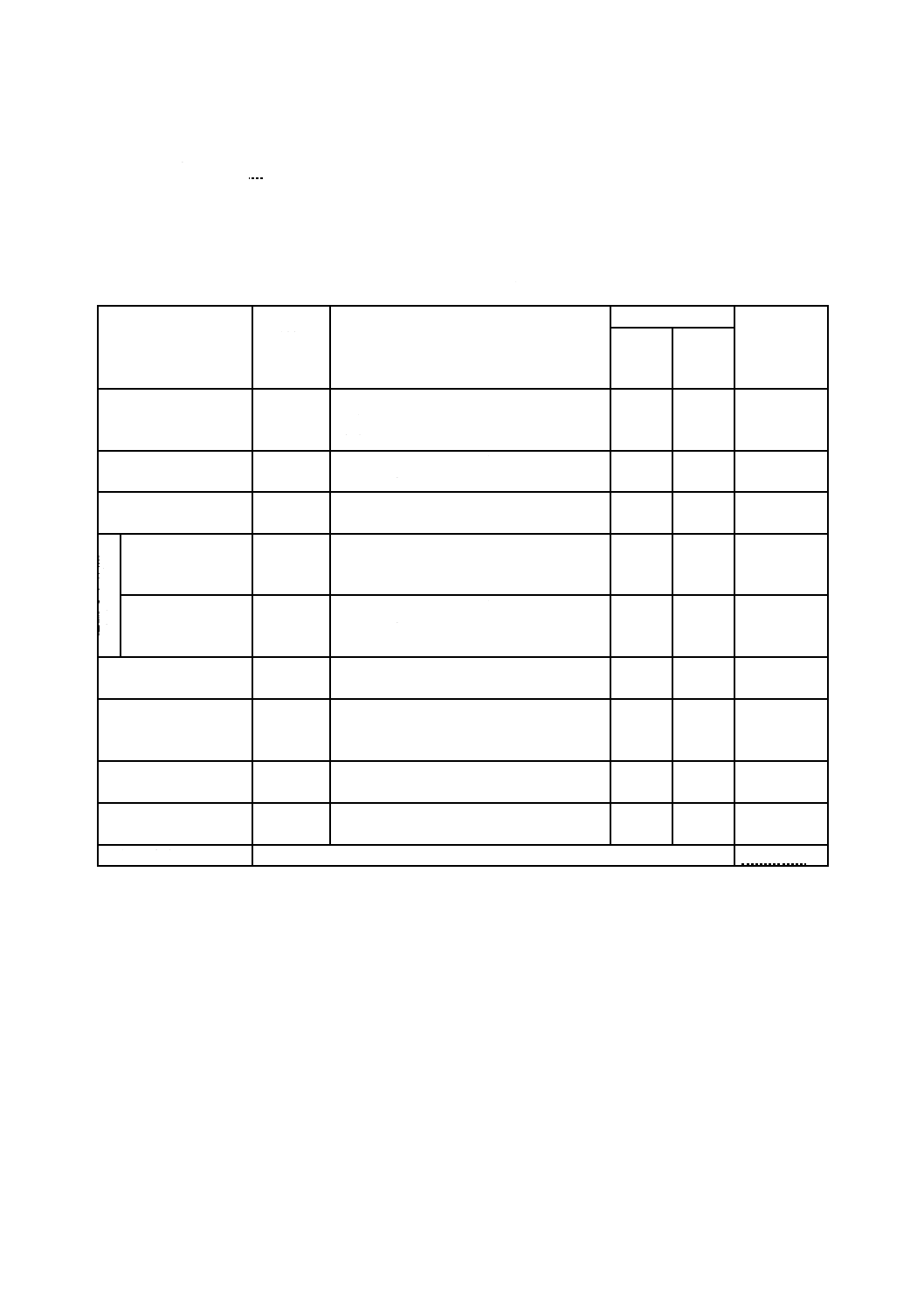

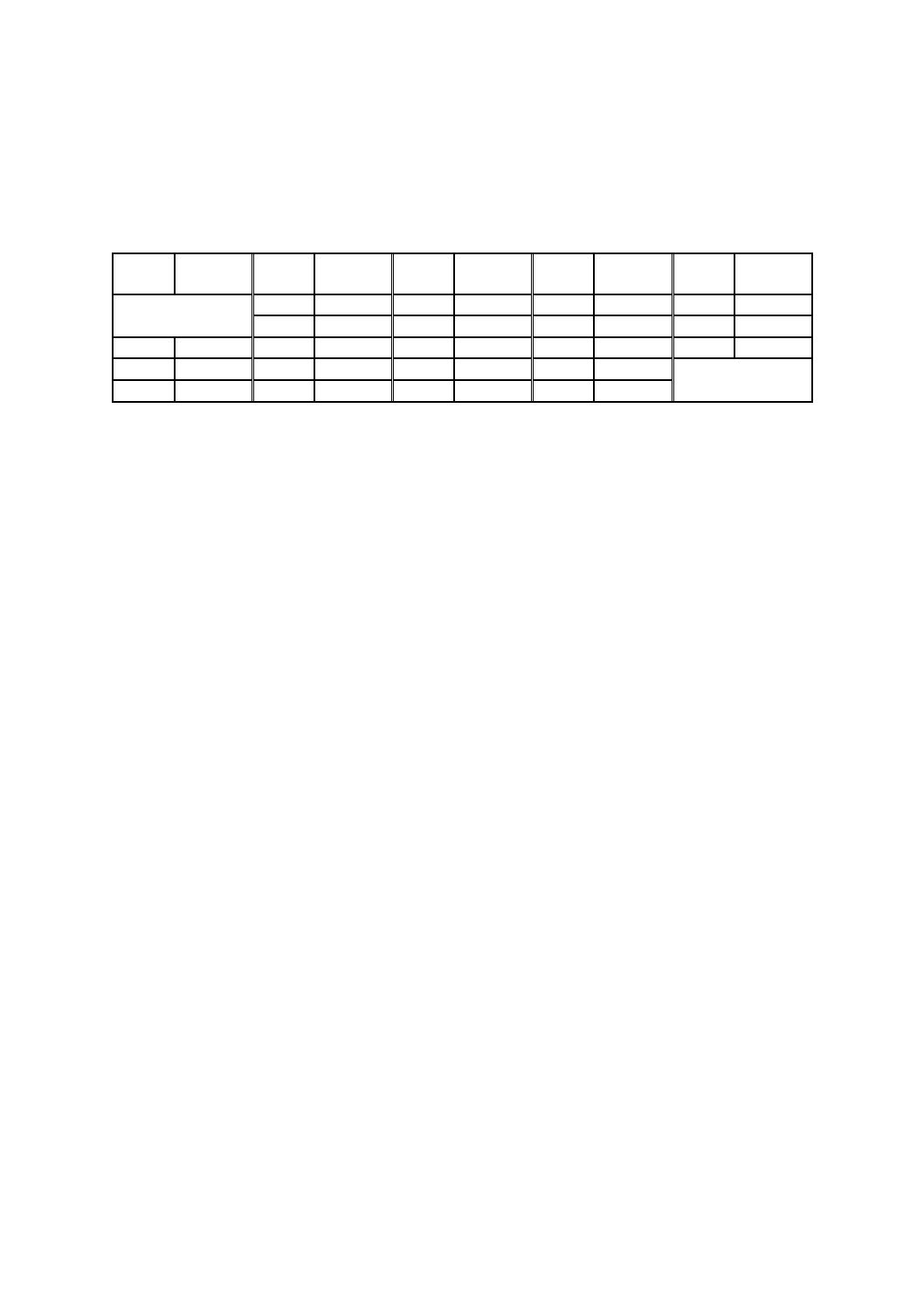

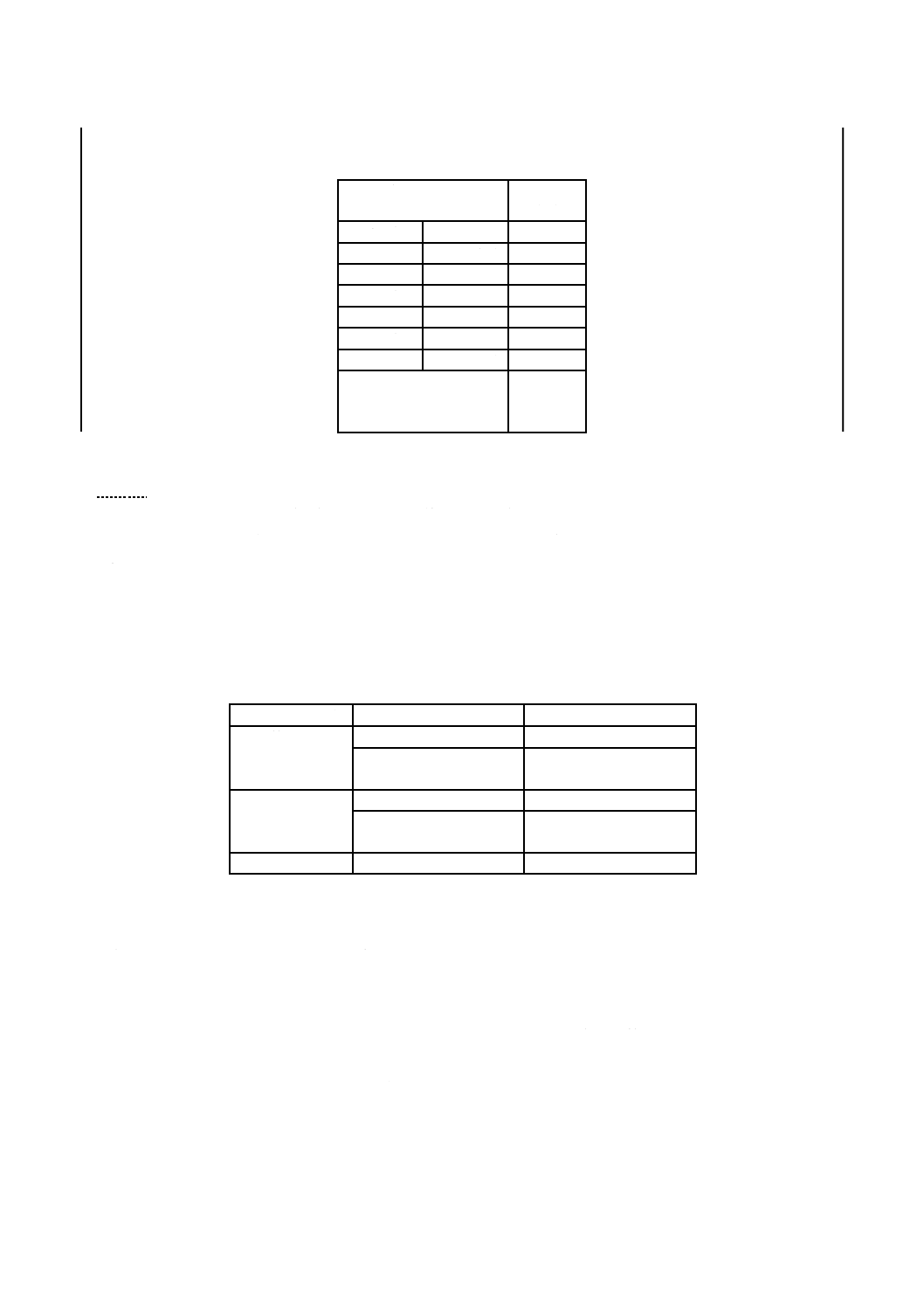

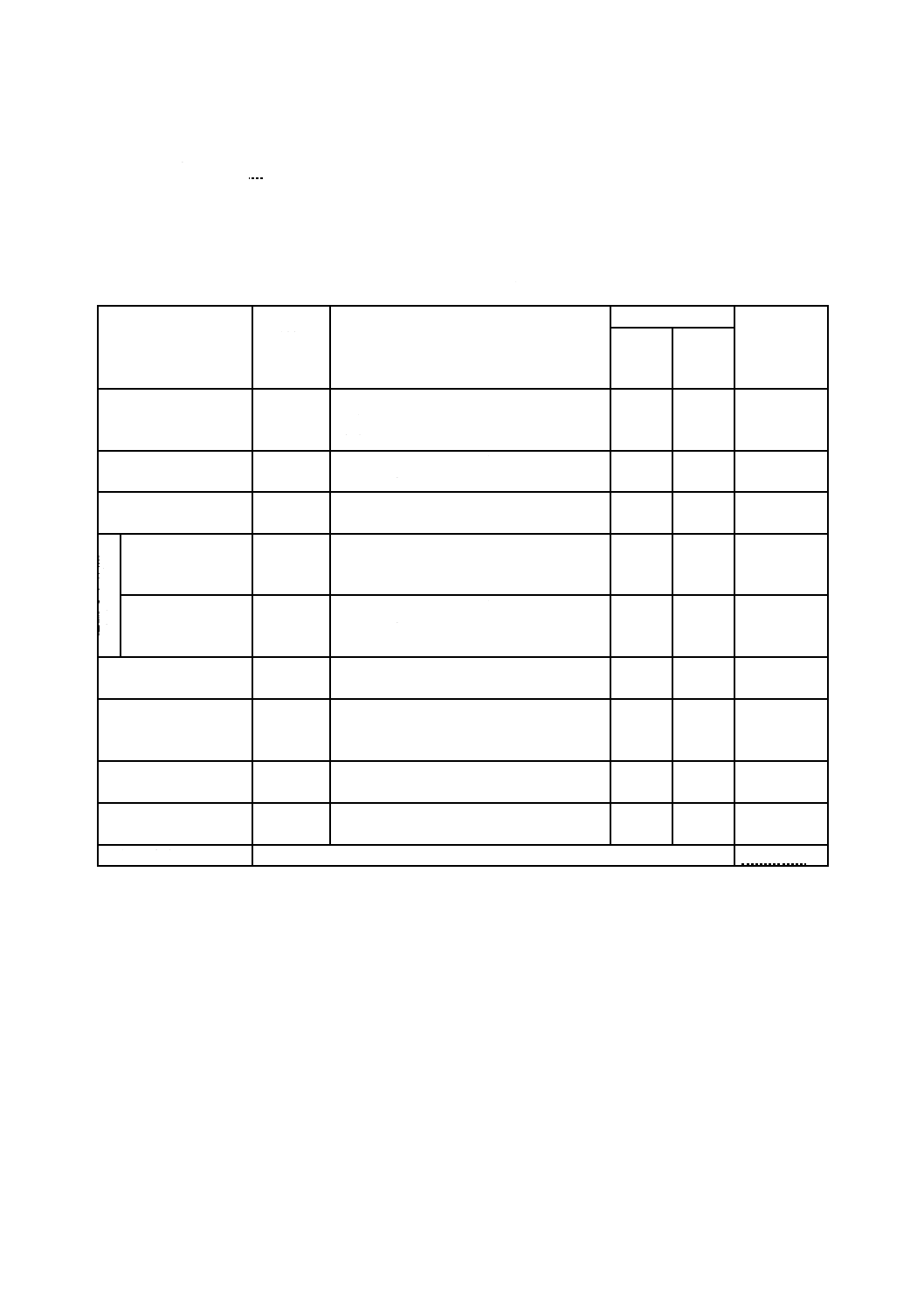

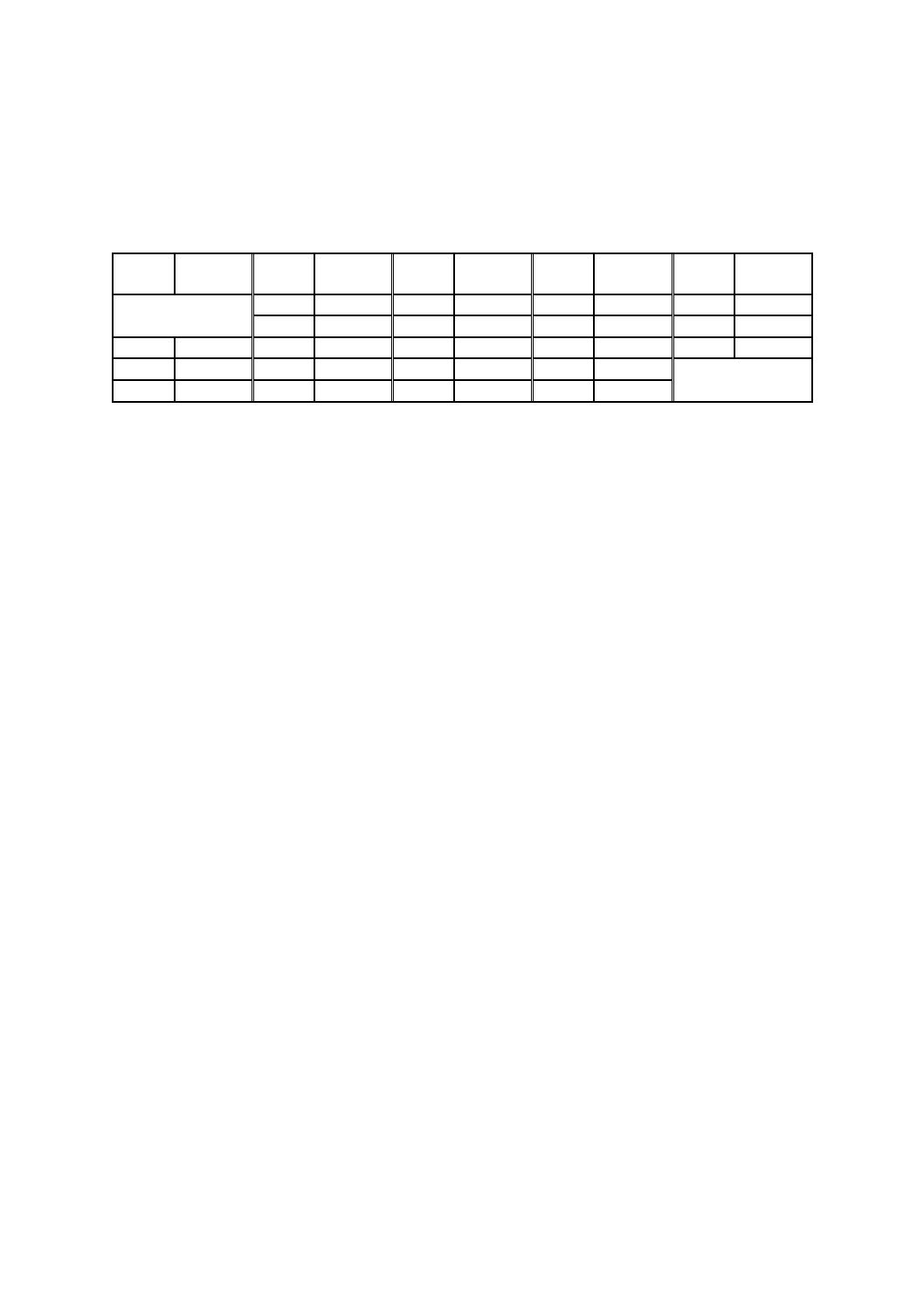

表1−用途による区分

用途による区分

記号

目地ガスケット

Jo

グレイジングガスケット

Gl

気密ガスケット

We

4.2

性状による区分

ガスケットは,性状によって区分し,表2による。

なお,多重成形ガスケットの場合は,性状による区分が異なる部分ごとに該当する区分を適用する。

なお,この規格では,硬質系はPVC系のグレイジングガスケットに限定する。

表2−性状による区分

性状による区分

記号

軟質系

Ss

発泡系

Cl

硬質系

Hm

4.3

形態による区分

ガスケットは,形態によって区分し,表3による。

表3−形態による区分

形態による区分

記号

単一成形品

Sf

多重成形品

Mf

4.4

主成分による区分

ガスケットは,主成分によって区分し,表4による。

表4−主成分による区分

主成分による区分

記号

シリコーンゴム系(SR系)

SR

エチレン・プロピレンゴム系(EPDM系)

EPDM

クロロプレンゴム系(CR系)

CR

サーモ・プラスチック・エラストマー系(TPE系)

TPE

ポリ塩化ビニル系(PVC系)

PVC

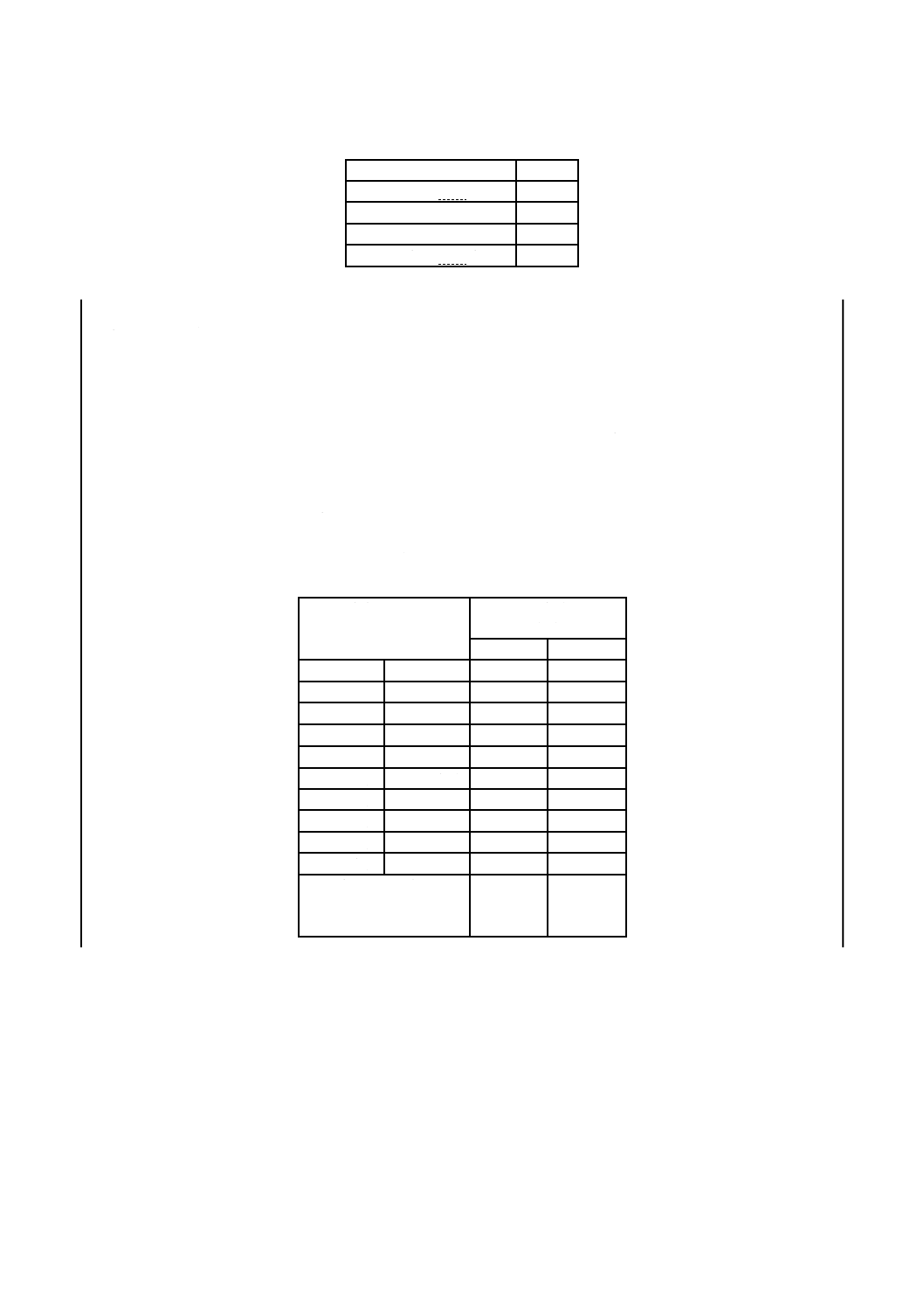

4.5

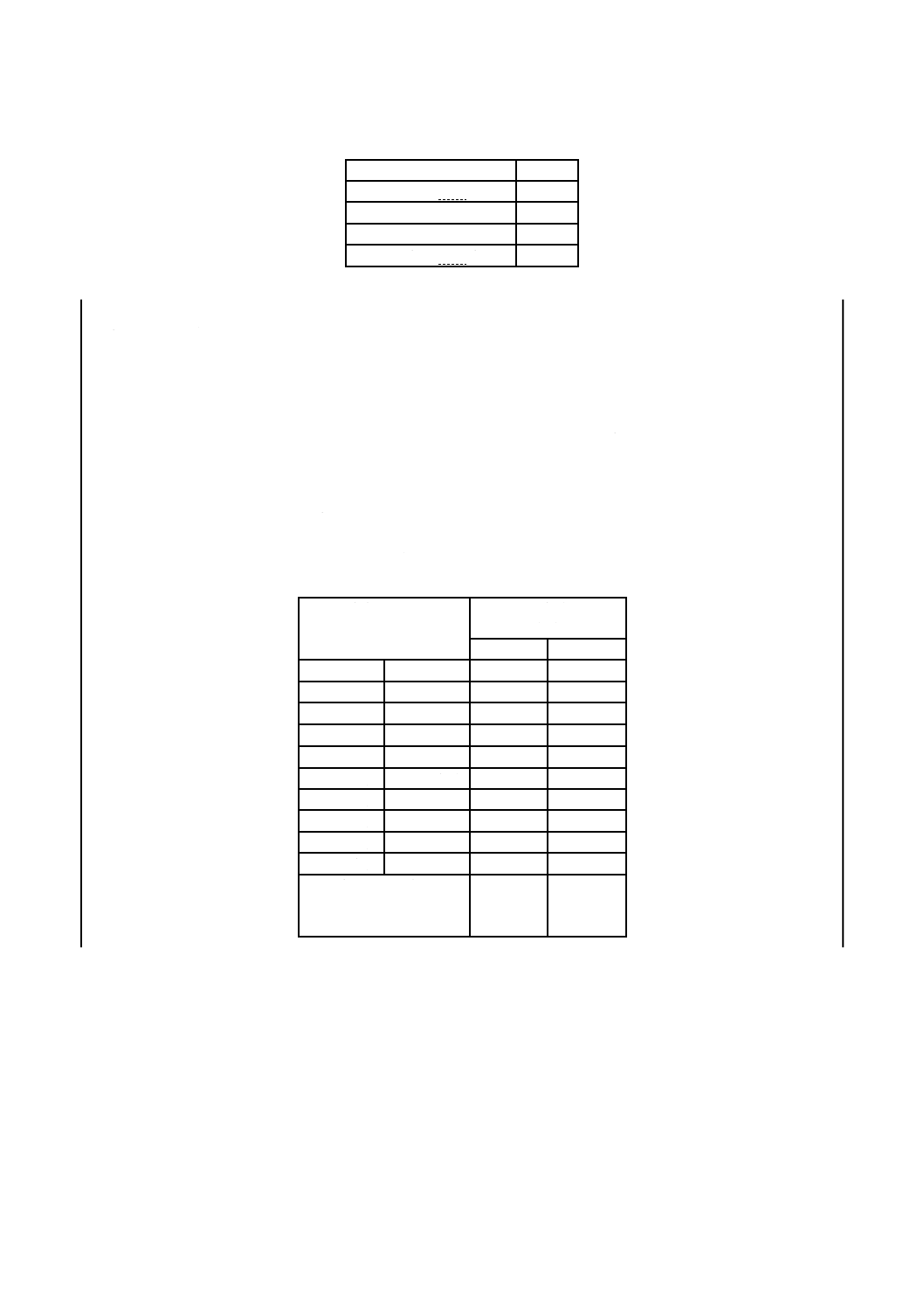

使用温度範囲による区分

ガスケットは,使用される環境の温度範囲によって区分し,表5による。

なお,PVC軟質系,CR発泡系及び硬質系は,使用温度範囲T1及びT3に適用し,T2及びT4には適用

しない。

5

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表5−使用温度範囲による区分

使用温度範囲

記号

−20 ℃〜+70 ℃

T1

−20 ℃〜+85 ℃

T2

−40 ℃〜+70 ℃

T3

−40 ℃〜+85 ℃

T4

5

要求事項

5.1

形状及び寸法

5.1.1

断面形状及び寸法

ガスケットの断面形状及び寸法は,受渡当事者間の協定による。

5.1.2

断面寸法の許容差

特に指定がない限り,ガスケット断面の各部における寸法の許容差は,軟質系及び硬質系の部分では表

6とし,発泡系の部分では表7による。

なお,寸法測定部位,箇所数などは受渡当事者間の協定による。また,軟質系及び硬質系ガスケットに

おける許容差の級の選択は,通常,表6による。

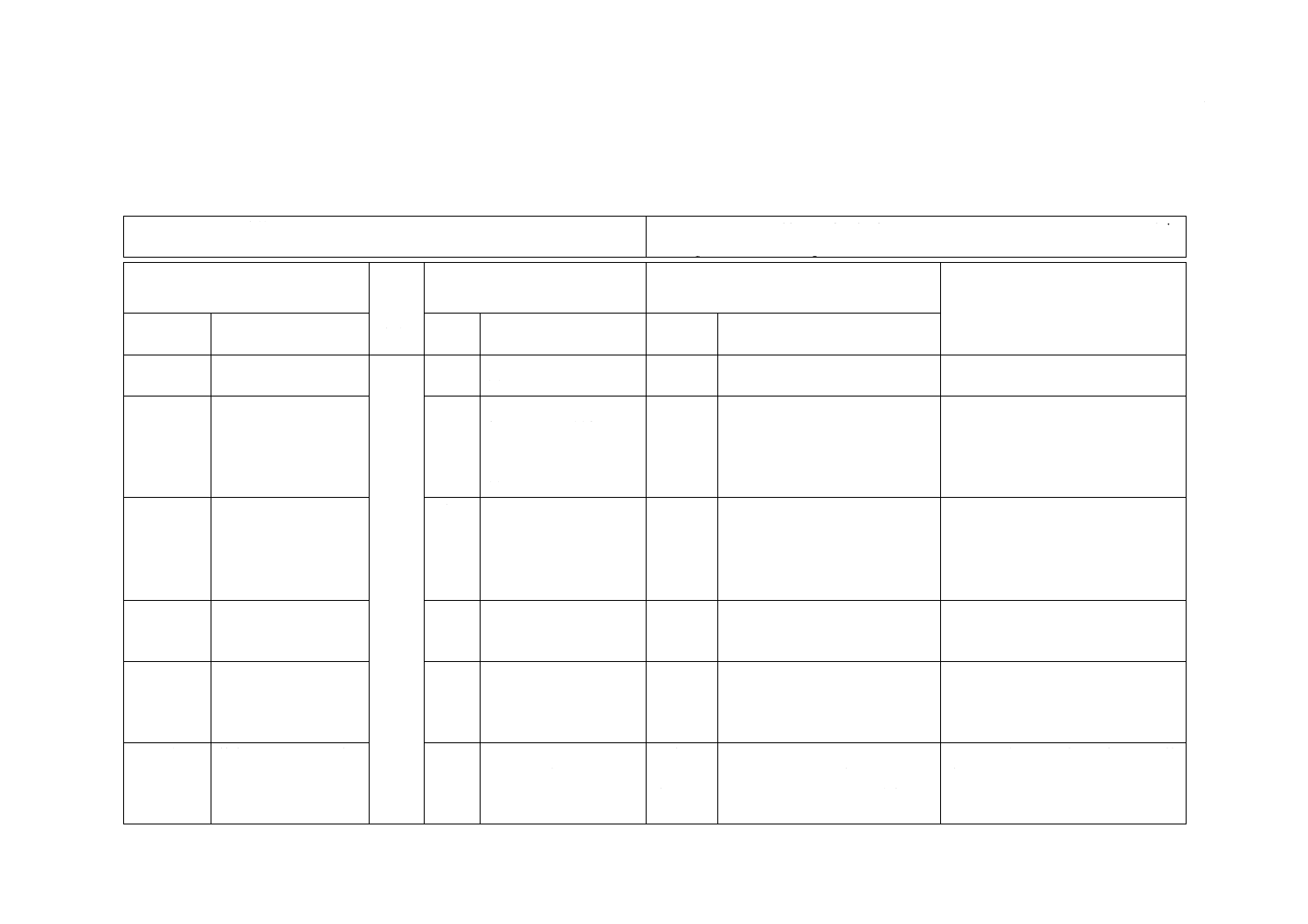

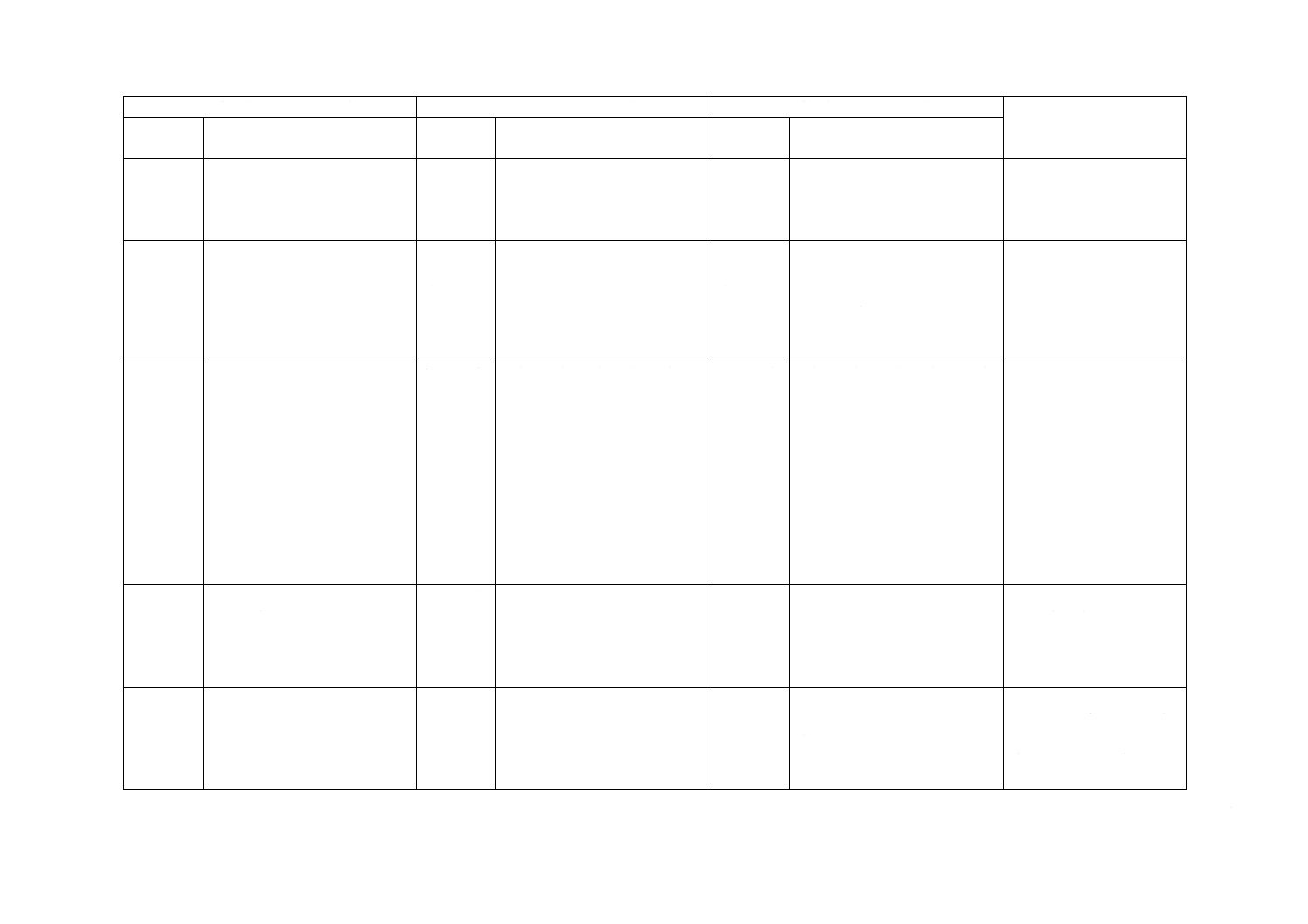

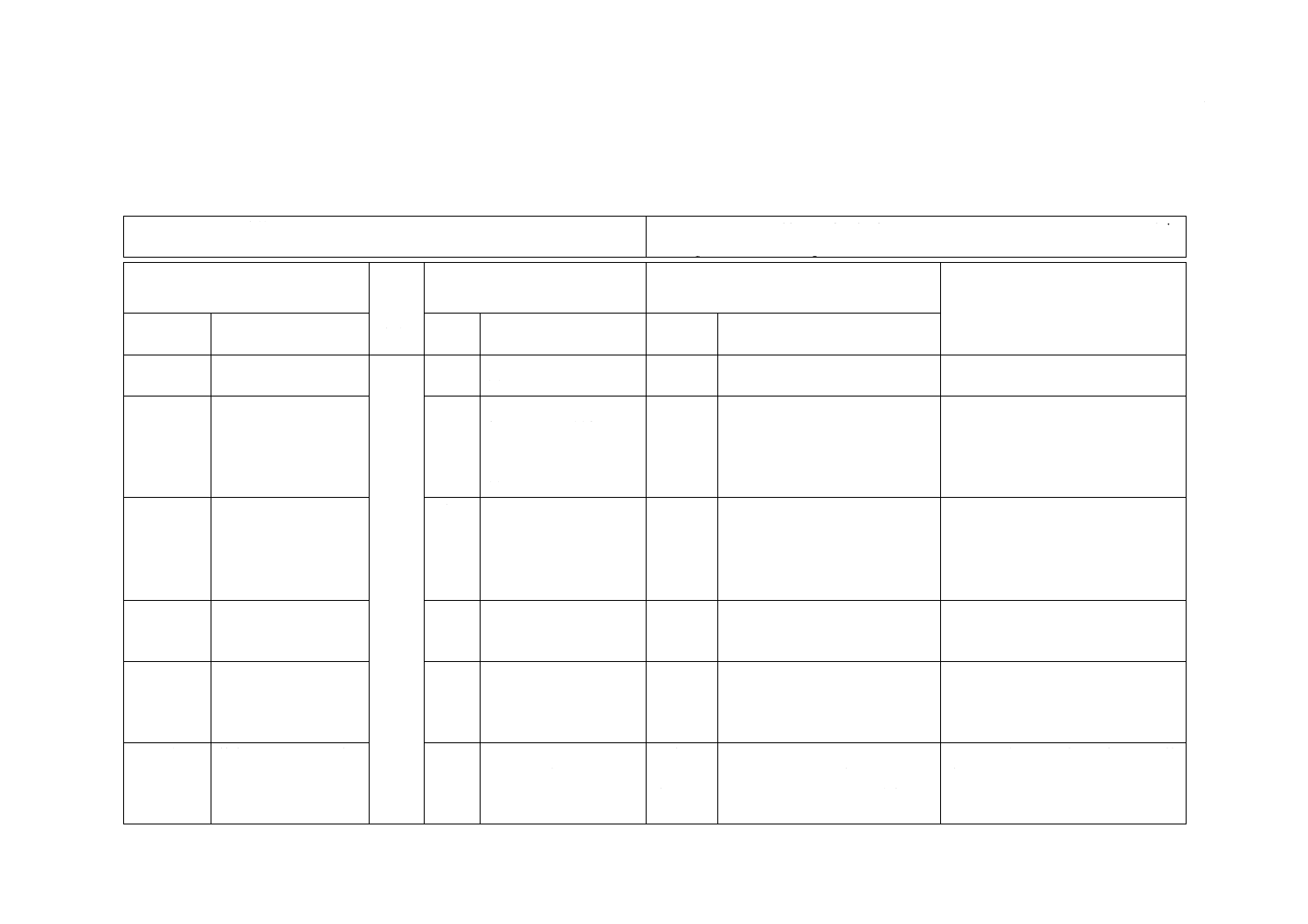

表6−軟質系及び硬質系ガスケット断面の各部における寸法の許容差

単位 mm

断面の各部における寸法

許容差

(±)

1級

2級

0 超

1.5 以下

0.15

0.25

1.5 超

2.5 以下

0.20

0.35

2.5 超

4.0 以下

0.25

0.40

4.0 超

6.3 以下

0.35

0.50

6.3 超

10 以下

0.40

0.70

10 超

16 以下

0.50

0.80

16 超

25 以下

0.70

1.00

25 超

40 以下

0.80

1.30

40 超

63 以下

1.00

1.60

63 超

100 以下

1.30

2.00

該当する主成分

TPE系

PVC系

SR系

EPDM系

CR系

6

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表7−発泡系ガスケット断面の各部における寸法の許容差

単位 mm

断面の各部における寸法

許容差

(±)

0 超

3.0 以下

0.4

3.0 超

5.0 以下

0.5

5.0 超

10 以下

0.6

10 超

20 以下

1.0

20 超

30 以下

1.5

30 超

40 以下

2.0

40 超

100 以下

6.0(%)

該当する主成分

SR系

EPDM系

CR系

5.2

品質

5.2.1

外観

ガスケットは,表面にきず,割れ,その他の使用上の欠陥があってはならない。

なお,ガスケットの色については,任意とし,受渡当事者間の協定による。

5.3

性能

ガスケットの性能は,性状による区分及び使用温度範囲による区分によって,表8のとおりとする。

なお,部分的に性状による区分が異なる多重成形品の場合,素材試験は,各々の部分が属する区分の性

能の規定に適合しなければならない。また,製品試験項目の性能値は受渡当事者間の協定による。

表8−ガスケット及びその部分の性能

性状による区分

使用温度範囲による区分

性能の規定

軟質系

T1又はT3

表9に示す性能

T2又はT4

表10に示す性能

(PVC系は対象としない)

発泡系

T1又はT3

表11に示す性能

T2又はT4

表12に示す性能

(CR系は対象としない)

硬質系

T1又はT3

表13に示す性能

5.3.1

軟質系

5.3.1.1

一般性能

軟質系ガスケット又はガスケットの軟質系部分は,6.4,6.6〜6.9及び6.12によって試験したとき,表9

又は表10の規定に適合しなければならない。

なお,表9及び表10に示す硬さの範囲は,受渡当事者間の協定によって定められた硬さが含まれる範囲

を示す。また,硬さの許容差は,6.4によって試験したとき,受渡当事者間の協定によって定められた硬さ

に対し,±3とする。

なお,PVC系の場合はT2及びT4は対象としない。

5.3.1.2

特別要求性能

軟質系ガスケット又はガスケットの軟質系部分は,必要な場合には6.14〜6.16によって試験したとき,

表9又は表10の規定に適合しなければならない。

7

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,PVC系の場合はT2及びT4は対象としない。

また,試験を行うか否かは受渡当事者間の協定による。

5.3.2

発泡系

5.3.2.1

一般性能

発泡系ガスケット又はガスケットの発泡系部分は,6.5〜6.9及び6.13によって試験したとき,表11又は

表12の規定に適合しなければならない。

なお,CR系の場合は使用温度範囲T2及びT4は対象としない。

5.3.2.2

特別要求性能

発泡系ガスケット又はガスケットの発泡系部分は,必要な場合には6.14〜6.16によって試験したとき,

表11又は表12の規定に適合しなければならない。

なお,CR系の場合は使用温度範囲T2及びT4は対象としない。

また,試験を行うか否かは受渡当事者間の協定による。

5.3.3

硬質系

5.3.3.1

一般性能

硬質系ガスケット又はガスケットの硬質系部分は,6.6及び6.9〜6.11によって試験したとき,表13の規

定に適合しなければならない。

なお,硬質系の場合は使用温度範囲T2及びT4は対象としない。

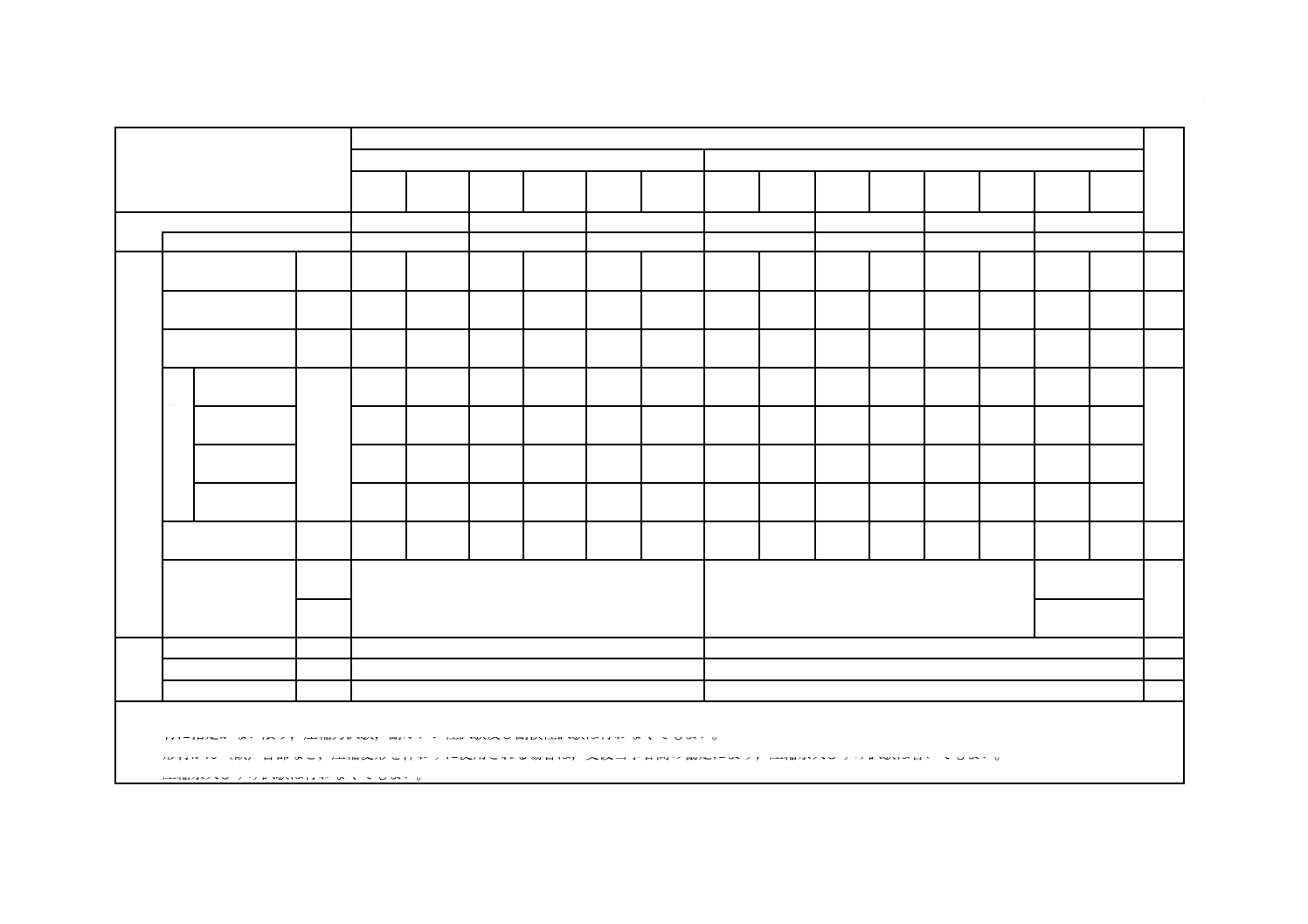

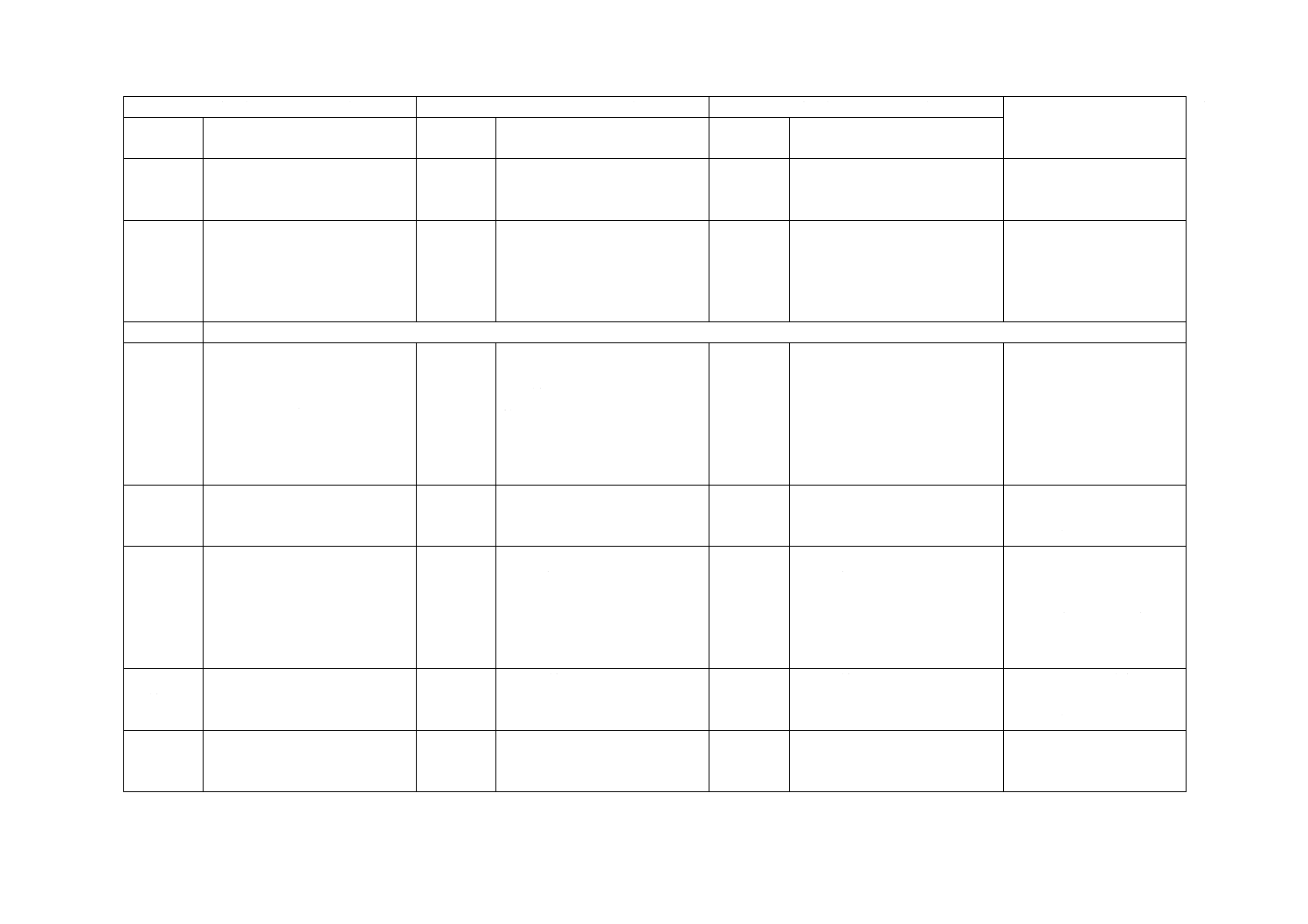

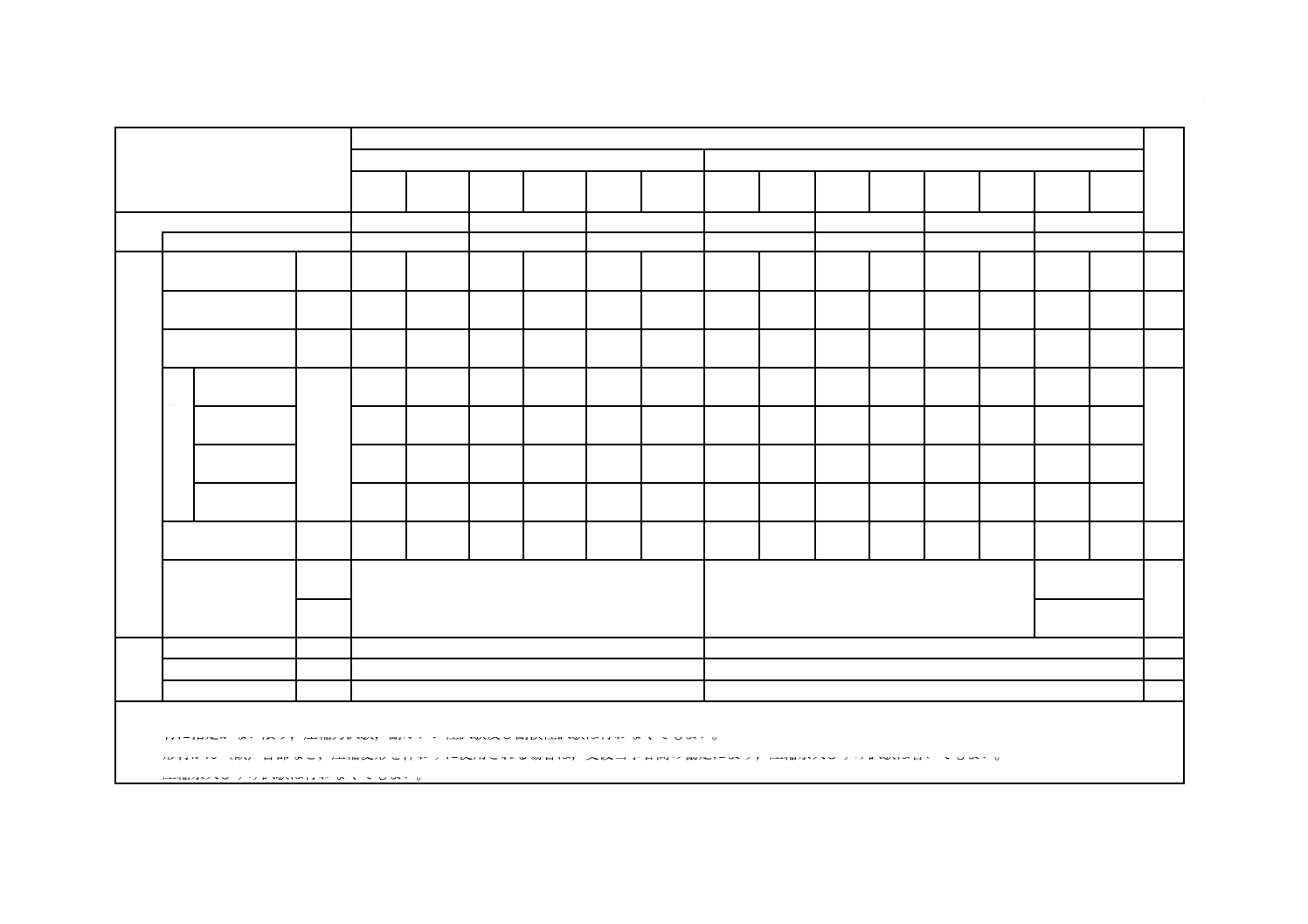

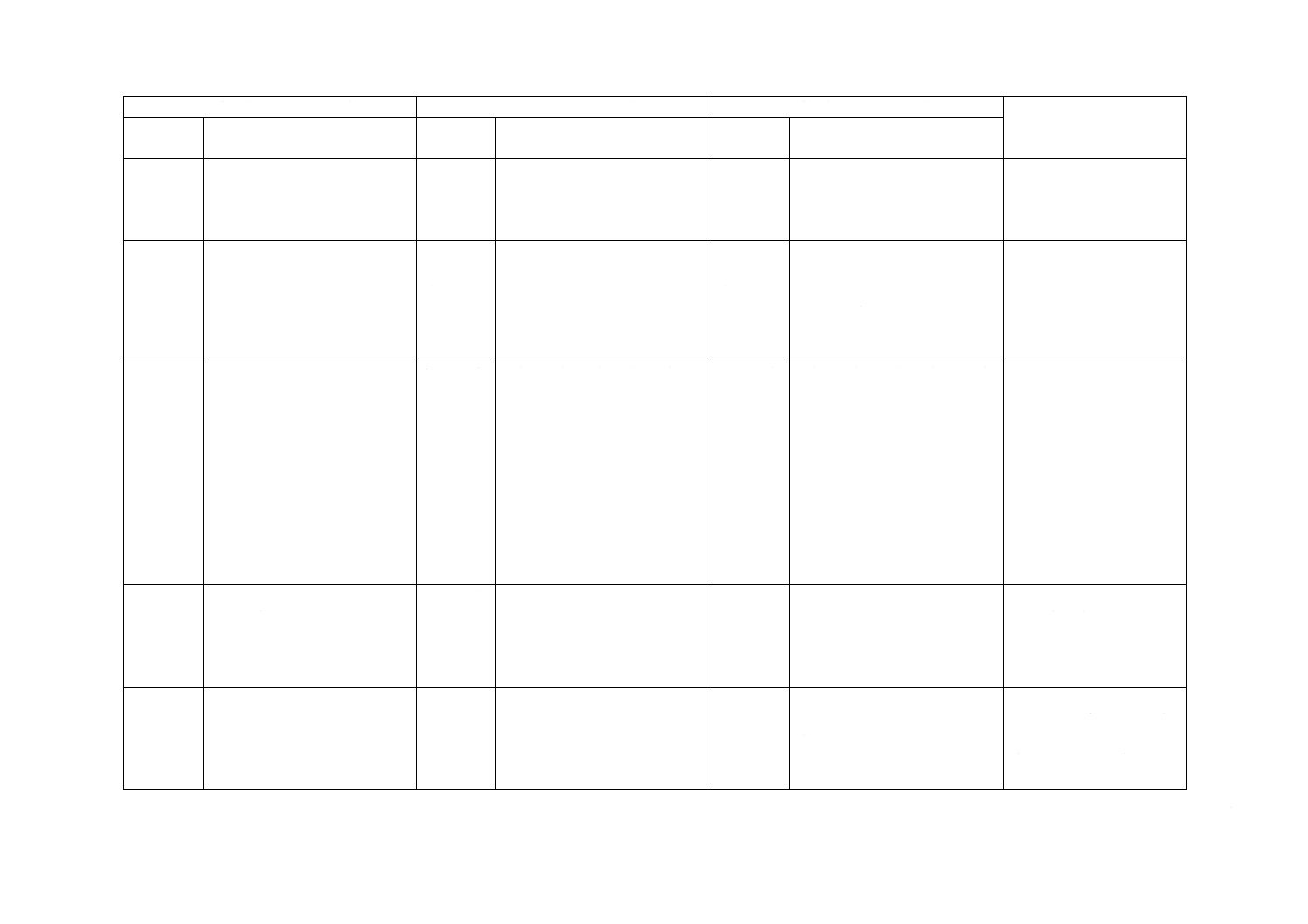

表9−軟質系のガスケット又はその部分の性能(使用温度範囲による区分:T1,T3)

主成分による区分

性能値

試験

方法

加硫ゴム

熱可塑性樹脂

SR系 EPDM系

CR系

SR系 EPDM系

CR系

SR系 EPDM系

CR系

TPE系 PVC系 TPE系 PVC系 TPE系 PVC系 TPE系 PVC系

呼び硬さ

60

70

80

60

70

80

90

硬さの範囲a)

56〜65

66〜75

76〜85

51〜60

61〜70

71〜80 c)

81〜93

6.4

一般

性能

引張強さ

(N/mm2)

−

7

以上

8.5

以上

7

以上

10.5

以上

7

以上

10.5

以上

4.5

以上

7

以上

6

以上

8

以上

6

以上

9

以上

6

以上

10

以上

6.6

伸び

(%)

−

200

以上

200

以上

200

以上

200

以上

150

以上

150

以上

250

以上

300

以上

300

以上

280

以上

350

以上

250

以上

350

以上

200

以上

6.6

圧縮永久ひずみ

(%)

70 ℃

10

以下

30

以下

10

以下

30

以下

10

以下

30

以下

50

以下

70

以下

50

以下

70

以下

50

以下

70

以下

−d)

−d)

6.7

熱

老

化

性

硬さの変化

85 ℃

+15

〜−5

+15〜

−5

+15

〜−5

+15〜

−5

+15

〜−5

+15〜

−5

±5

+5〜

−7

±5

+5〜

−7

±5

+5〜

−7

±5

+5〜

−7

6.8

引張強さの

変化率(%)

−20

以内

−20

以内

−20

以内

−20

以内

−20

以内

−20

以内

−10

以内

−10

以内

−10

以内

−10

以内

−10

以内

−10

以内

−10

以内

−10

以内

伸びの変化率

(%)

−20

以内

−50

以内

−20

以内

−50

以内

−20

以内

−50

以内

−15

以内

−15

以内

−15

以内

−15

以内

−15

以内

−15

以内

−15

以内

−20

以内

加熱減量

(%)

1

以下

3

以下

1

以下

3

以下

1

以下

3

以下

2

以下

2

以下

2

以下

2

以下

2

以下

2

以下

2

以下

2

以下

加熱収縮率

(%)

70 ℃

1.0

以下

2.0

以下

1.0

以下

2.0

以下

1.0

以下

2.0

以下

1.0

以下

2.5

以下

1.0

以下

2.5

以下

1.0

以下

2.5

以下

1.0

以下

2.5

以下

6.9

低温ぜい化性

−20 ℃

(T1)

亀裂がない

亀裂がない

−

6.12

−40 ℃

(T3)

−

特別

要求

性能

圧縮力b)

−

受渡当事者間の協定による

受渡当事者間の協定による

6.14

耐オゾン性b)

−

亀裂がない

亀裂がない

6.15

耐候性b)

−

受渡当事者間の協定による

受渡当事者間の協定による

6.16

注a) 材料区分がSR系,CR系及びEPDM系の場合,硬さは3秒値とする。材料区分がTPE系及びPVC系の場合,硬さは15秒値とする。

b) 特に指定がない限り,圧縮力試験,耐オゾン性試験及び耐候性試験は行わなくてもよい。

c) 形材かん(嵌)合部など,圧縮変形を伴わずに使用される場合は,受渡当事者間の協定により,圧縮永久ひずみ試験は省いてもよい。

d) 圧縮永久ひずみ試験は行わなくてもよい。

8

A

5

7

5

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

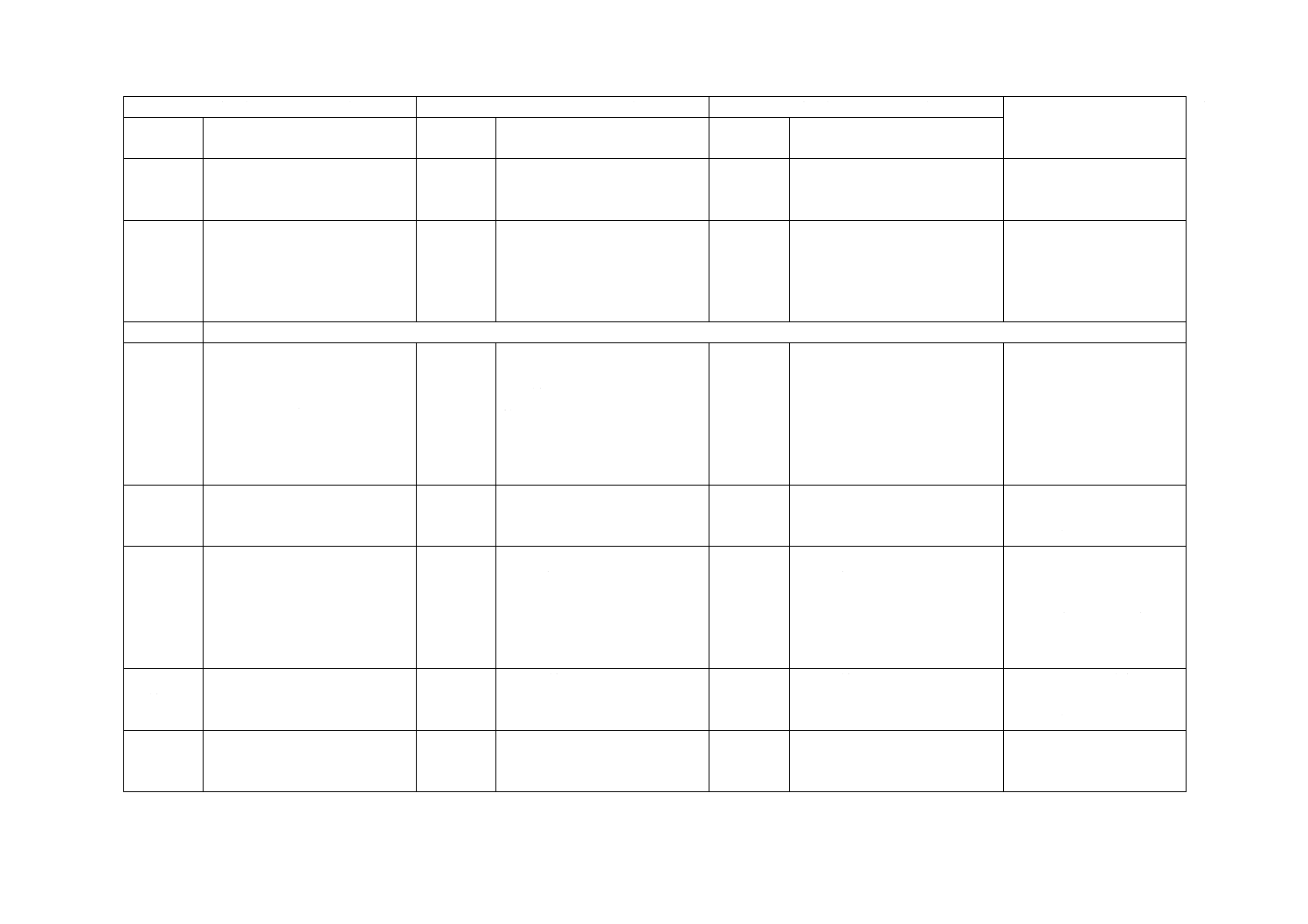

表10−軟質系のガスケット又はその部分の性能(使用温度範囲による区分:T2,T4)

主成分による区分

性能値

試験

方法

加硫ゴム

熱可塑性樹脂

SR系 EPDM系

CR系

SR系 EPDM系

CR系

SR系 EPDM系

CR系

TPE系 PVC系 TPE系 PVC系 TPE系 PVC系 TPE系 PVC系

呼び硬さ

60

70

80

60

70

80

90

硬さの範囲a)

56〜65

66〜75

76〜85

51〜60

61〜70

71〜80 c)

81〜93

6.4

一般

性能

引張強さ

(N/mm2)

−

7

以上

8.5

以上

7

以上

10.5

以上

7

以上

10.5

以上

4.5

以上

−

6

以上

−

6

以上

−

6

以上

−

6.6

伸び

(%)

−

200

以上

200

以上

200

以上

200

以上

150

以上

150

以上

250

以上

−

300

以上

−

350

以上

−

350

以上

−

6.6

圧縮永久ひずみ

(%)

85 ℃

10

以下

30

以下

10

以下

30

以下

10

以下

30

以下

50

以下

−

50

以下

−

50

以下

−

−d)

−

6.7

熱

老

化

性

硬さの変化

100 ℃

+15

〜−5

+15〜

−5

+15

〜−5

+15〜

−5

+15

〜−5

+15〜

−5

±5

−

±5

−

±5

−

±5

−

6.8

引張強さの

変化率(%)

−20

以内

−20

以内

−20

以内

−20

以内

−20

以内

−20

以内

−10

以内

−

−10

以内

−

−10

以内

−

−10

以内

−

伸びの変化率

(%)

−20

以内

−50

以内

−20

以内

−50

以内

−20

以内

−50

以内

−15

以内

−

−15

以内

−

−15

以内

−

−15

以内

−

加熱減量

(%)

1

以下

3

以下

1

以下

3

以下

1

以下

3

以下

2

以下

−

2

以下

−

2

以下

−

2

以下

−

加熱収縮率

(%)

85 ℃

1.0

以下

2.0

以下

1.0

以下

2.0

以下

1.0

以下

2.0

以下

1.0

以下

−

1.0

以下

−

1.0

以下

−

1.0

以下

−

6.9

低温ぜい化性

−20 ℃

(T2)

亀裂がない

亀裂がない

−

6.12

−40 ℃

(T4)

−

特別

要求

性能

圧縮力b)

−

受渡当事者間の協定による

受渡当事者間の協定による

6.14

耐オゾン性b)

−

亀裂がない

亀裂がない

6.15

耐候性b)

−

受渡当事者間の協定による

受渡当事者間の協定による

6.16

注a) 材料区分がSR系,CR系及びEPDM系の場合,硬さは3秒値とする。材料区分がTPE系及びPVC系の場合,硬さは15秒値とする。

b) 特に指定がない限り,圧縮力試験,耐オゾン性試験及び耐候性試験は行わなくてもよい。

c) 形材かん(嵌)合部など,圧縮変形を伴わずに使用される場合は,受渡当事者間の協定により,圧縮永久ひずみ試験は省いてもよい。

d) 圧縮永久ひずみ試験は行わなくてもよい。

9

A

5

7

5

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

10

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

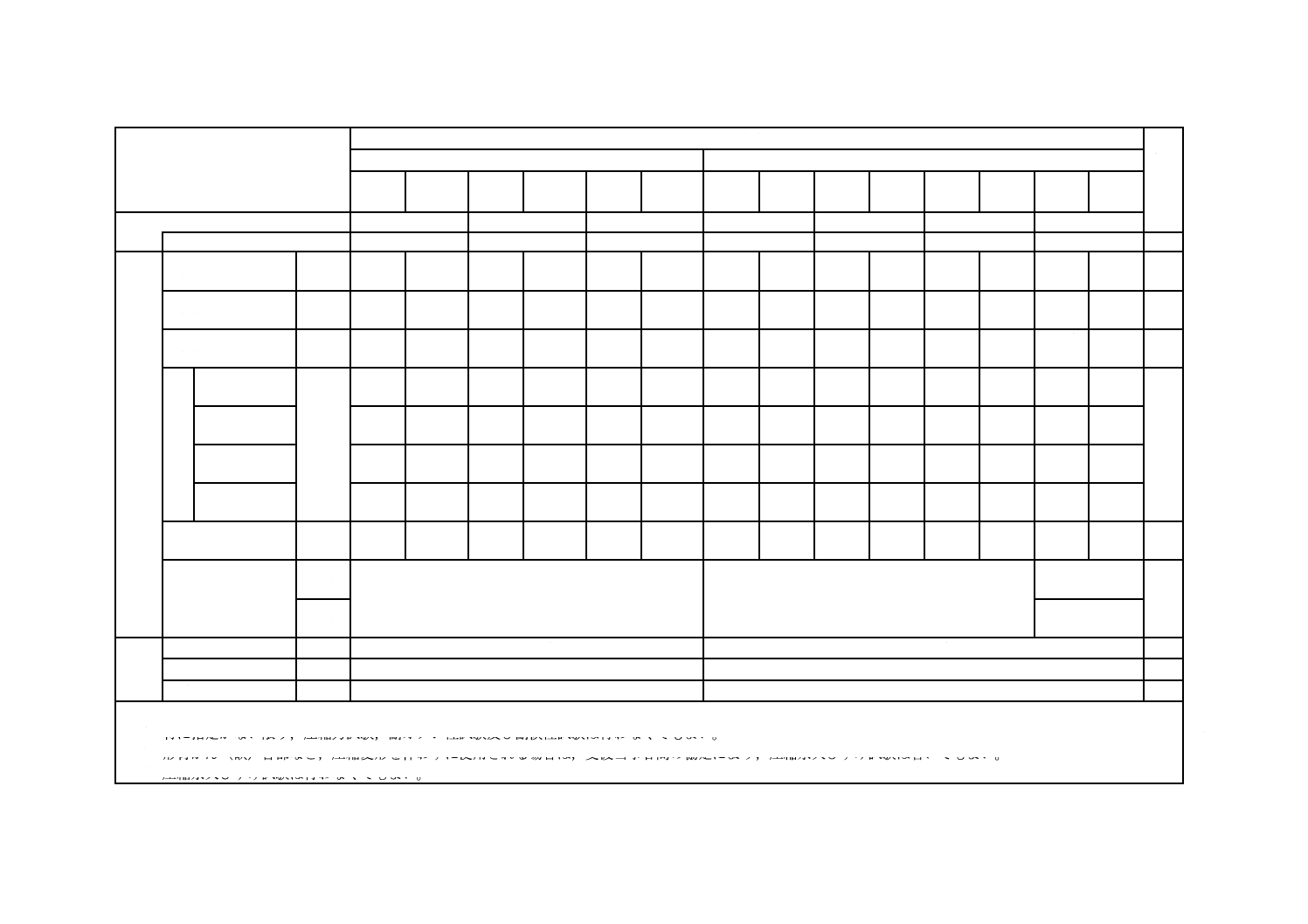

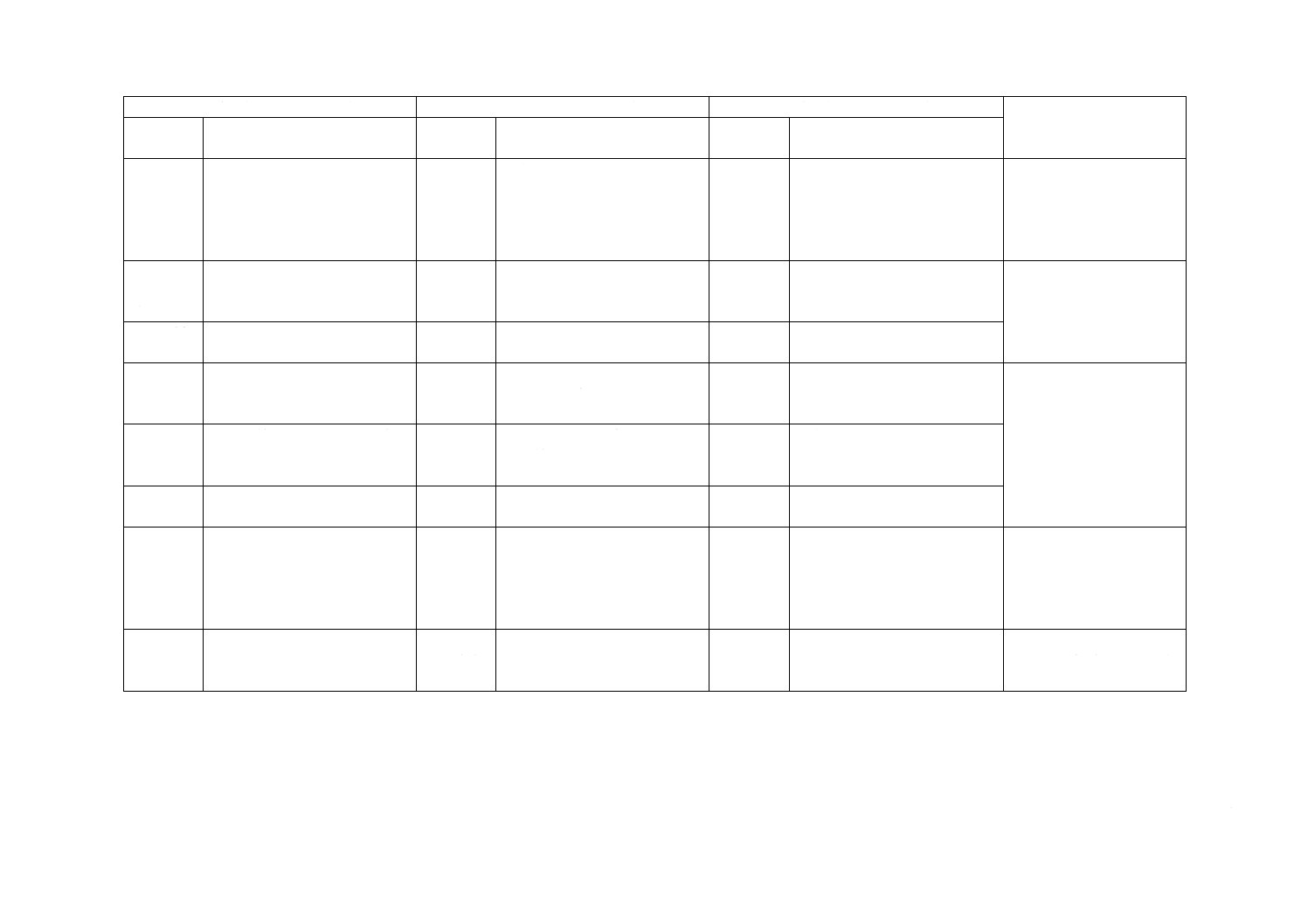

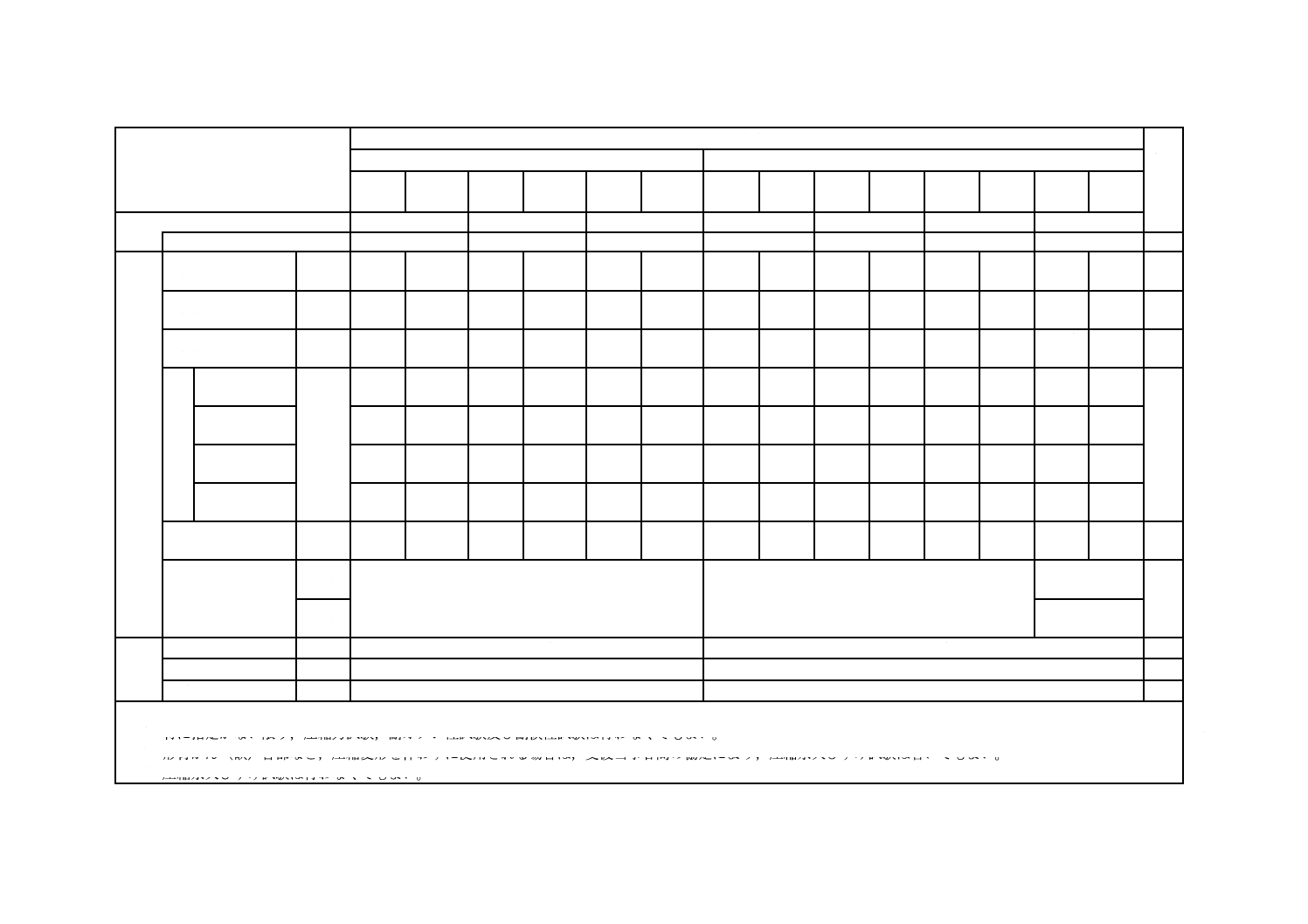

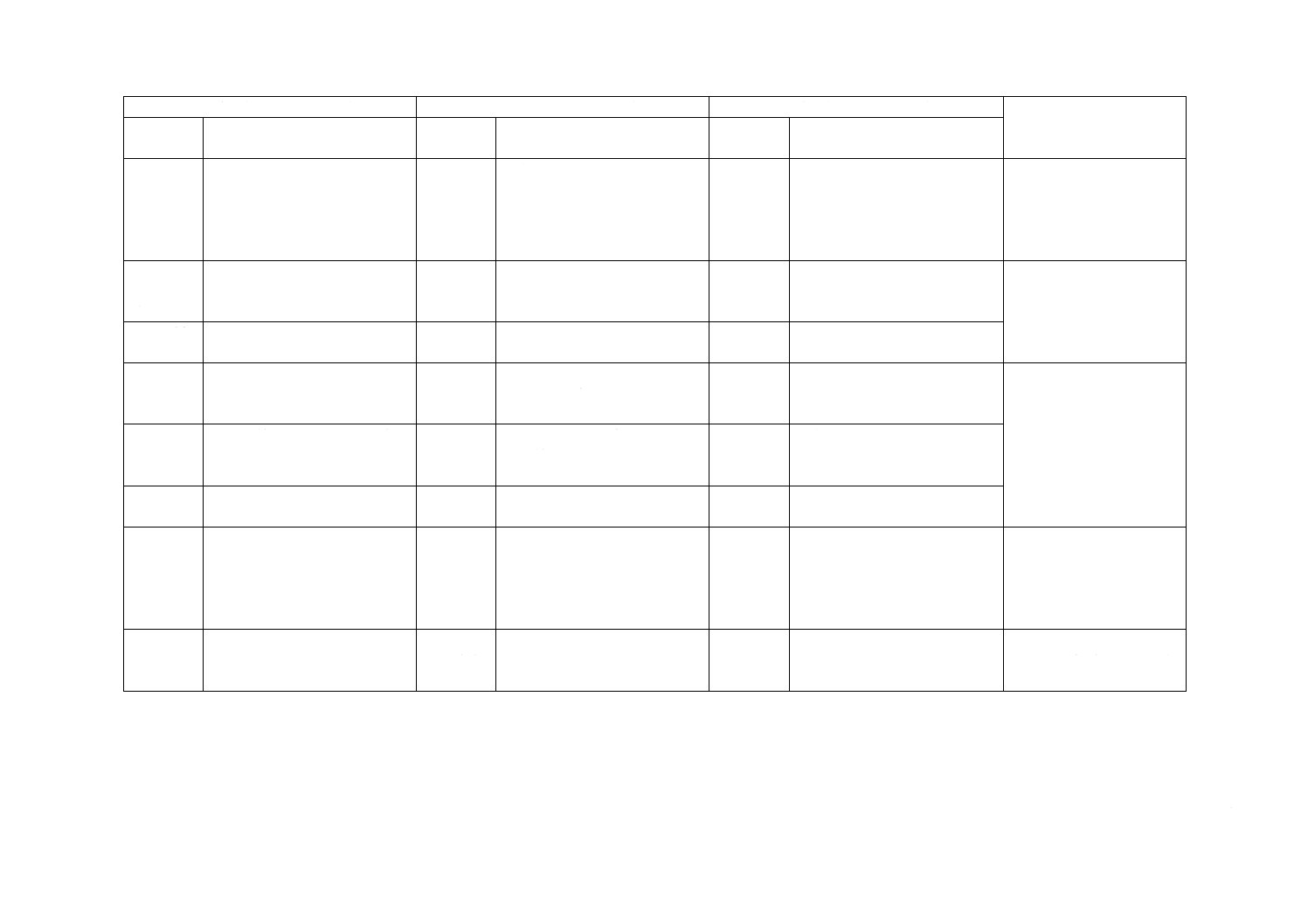

表11−発泡系のガスケット又はその部分の性能(使用温度範囲による区分:T1,T3)

性能項目

性能値

試験方法

SR系

EPDM系

CR系

一般

性能

圧縮荷重(N/mm2)

−

0.13以下

6.5

圧縮永久ひずみ(%)

70 ℃

10以下

40以下

40以下

6.7

熱老

化性

圧縮荷重の変化率(%)

85 ℃

10以内

25以内

30以内

6.8

引張強さの変化率(%)

15以内

15以内

15以内

伸びの変化率(%)

30以内

30以内

30以内

加熱収縮率(%)

70 ℃

1以下

2以下

2以下

6.9

低温折り曲げ性

−20 ℃(T1)

亀裂がない

6.13

−40 ℃(T3)

特別

要求

性能

圧縮力a)

−

受渡当事者間の協定による

6.14

耐オゾン性a)

−

亀裂がない

6.15

耐候性a)

−

受渡当事者間の協定による

6.16

注a) 特に指定がない限り,圧縮力試験,耐オゾン性試験及び耐候性試験は行わなくてもよい。

表12−発泡系のガスケット又はその部分の性能(使用温度範囲による区分:T2,T4)

性能項目

性能値

試験方法

SR系

EPDM系

CR系

一般

性能

圧縮荷重(N/mm2)

−

0.13以下

6.5

圧縮永久ひずみ(%)

85 ℃

10以下

40以下

−

6.7

熱老

化性

圧縮荷重の変化率(%)

100 ℃

10以内

25以内

−

6.8

引張強さの変化率(%)

15以内

15以内

−

伸びの変化率(%)

30以内

30以内

−

加熱収縮率(%)

85 ℃

1以下

2以下

−

6.9

低温折り曲げ性

−20 ℃(T2)

亀裂がない

−

6.13

−40 ℃(T4)

−

特別

要求

性能

圧縮力a)

−

受渡当事者間の協定による

−

6.14

耐オゾン性a)

−

亀裂がない

−

6.15

耐候性a)

−

受渡当事者間の協定による

−

6.16

注a) 特に指定がない限り,圧縮力試験,耐オゾン性試験及び耐候性試験は行わなくてもよい。

表13−硬質系のガスケット又はその部分の性能(使用温度範囲による区分:T1,T3)

項目

温度

性能値

試験方法

PVC系

一般

性能

引張強さ(N/mm2)

−

35以上

6.6

シャルピー衝撃強さ(kJ/m2)

−

5以上

6.10

ビカット軟化温度(℃)

−

85以上

6.11

加熱収縮率(%)

70 ℃

0.3以下

6.9

6

試験

6.1

試験の一般条件

試験の一般条件は,次による。

a) 試験室の標準状態とは,JIS K 6250の6.(試験室の標準条件)に規定する温度23±2 ℃,及び湿度

(50±10) %の状態をいう。

11

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) 加硫又は成形後から試験を行うまでの試料及び試験片の状態調節及び保管は,JIS K 6250の7.(試料

及び試験片の保管)による。

c) 試験は,特に指定がない限り,試験前3時間以上標準状態に静置して状態調節を行った試験片を用い,

標準状態の試験室で行う。

6.2

試験片の作製

各試験は,表14〜表16に示すように素材試験と製品試験とに分けられ,試験片の採取方法が異なる。

素材試験の場合は,通常試験片採取用のシート又はひも状試料を作製し,それらから試験片を採取する。

製品試験の場合は,製品から直接試験体を採取する。

6.2.1

軟質系の場合

6.2.1.1

試験片採取用シートの作製

試験片採取用シートの作製は,次による。

a) SR系,EPDM系及びCR系の場合は,製品に使用する未加硫コンパウンドから試験片作製に必要な量

の試料を採取し,製品の加硫度合いに合わせた条件で,各試験片と同じ厚さのシートを作製し,平ら

に広げて16時間以上標準状態に静置する。これを軟質系の試験片採取用シートとする。

b) TPE系及びPVC系の場合は,製品又は製品に使用する材料から試験片作製に必要な量の試料を採取

し,加熱ロールで十分に練りシートを作る。これをプレスして平滑で均一な,かつ,試験片と同じ厚

さのシートを作製し,平らに広げて16時間以上標準状態に静置する。これを軟質系の試験片採取用シ

ートとする。加熱ロールによるシートの作製が困難な場合は,押出成形品と比較して物性に重大な差

異を生じさせない他の方法でシートを作製して軟質系の試験片採取用シートとしてもよい。

6.2.1.2

試験片の形状・寸法及び数量

軟質系の試験における試験片の形状・寸法及び数量は,表14による。素材試験の場合は,試験片採取用

シートから所定の試験片を採取する。また,製品試験の場合は,直接製品から所定の試験体を採取する。

6.2.2

発泡系の場合

6.2.2.1

試験片採取用ひも状試料の作製

製品に使用する未加硫コンパウンドから試験片作製に必要な量の試料を採取し,製品の加硫度合いに合

わせた条件で,幅25 mm以上,厚さ10 mmのく(矩)形断面のひも状材料を押出成形などによって作製し,

平らに広げて16時間以上標準状態に静置する。これを発泡系の試験片採取用ひも状試料とする。

6.2.2.2

試験片の形状・寸法及び数量

発泡系の試験における試験片の形状・寸法及び数量は,表15による。

素材試験の場合は,試験片採取用ひも状試料から所定の試験片を採取する。また,製品試験の場合は,

直接製品から所定の試験体を採取する。

6.2.3

硬質系の場合

6.2.3.1

試験片採取用シートの作製

製品又は製品に使用する材料から試験片作製に必要な量の試料を採取し,加熱ロールで均一な分散状態

が得られるように練り,シートを作る。これをプレスして平滑で均一な厚さ4 mmのシートを作製し,16

時間以上標準状態に静置する。これを硬質系の試験片採取用シートとする。

6.2.3.2

試験片の形状・寸法及び数量

硬質系の試験における試験片の形状・寸法及び数量は,表16による。素材試験の場合は,試験片採取用

シートから所定の試験片を採取する。また,製品試験の場合は,直接製品から所定の試験体を採取する。

12

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.3

寸法の測定

寸法の測定は,JIS K 6250の10.(寸法測定方法)によって,試験片に変形が生じない圧力で測定を行う。

なお,30 mm未満の寸法は,1 %又は0.01 mmのいずれか小さい方の精度で,30 mm以上100 mm以下

の寸法は1 %以下の精度で,100 mmを超える寸法は,1 mm以下の精度で測定する。また,投影機を用い

て測定してもよい。

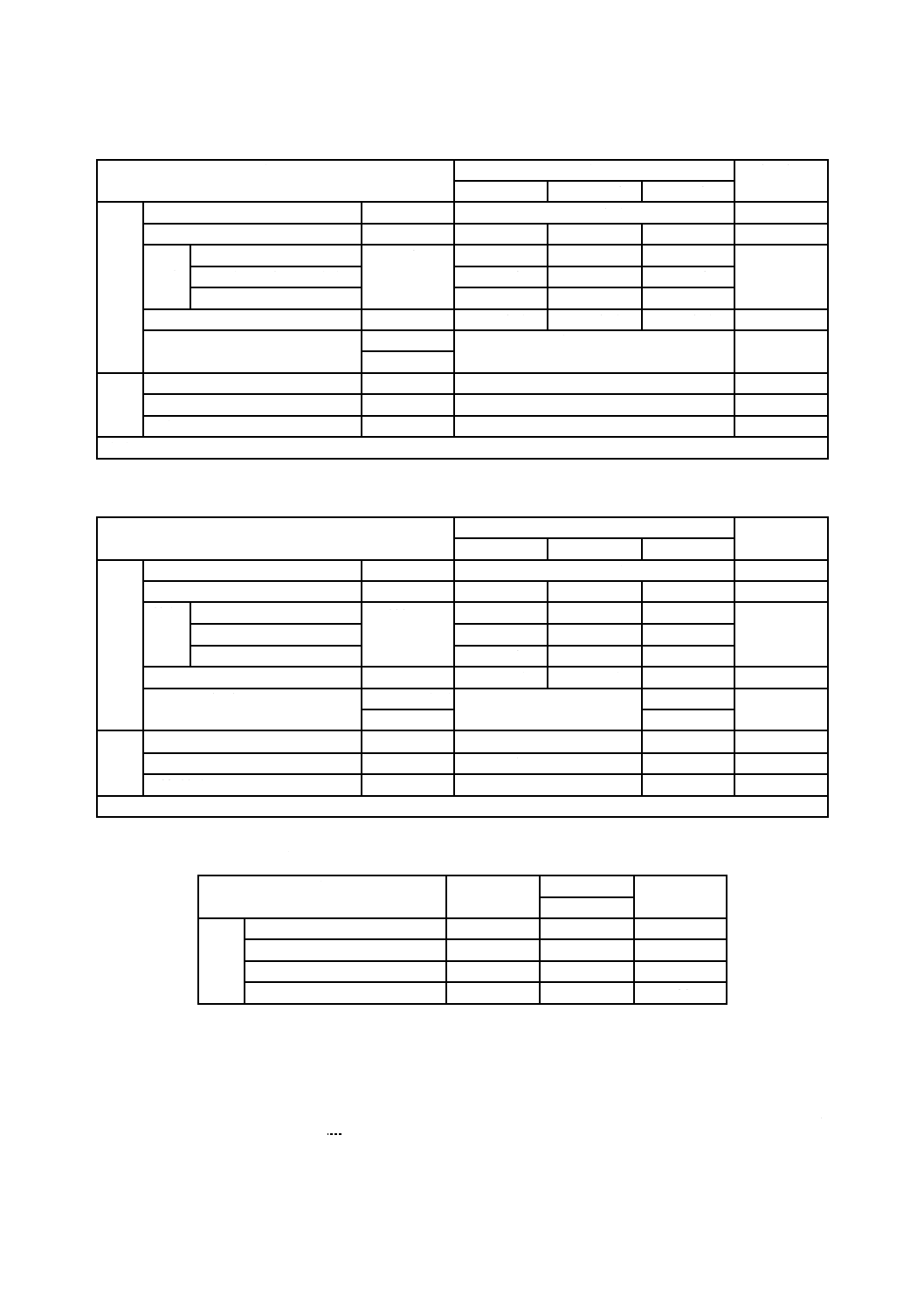

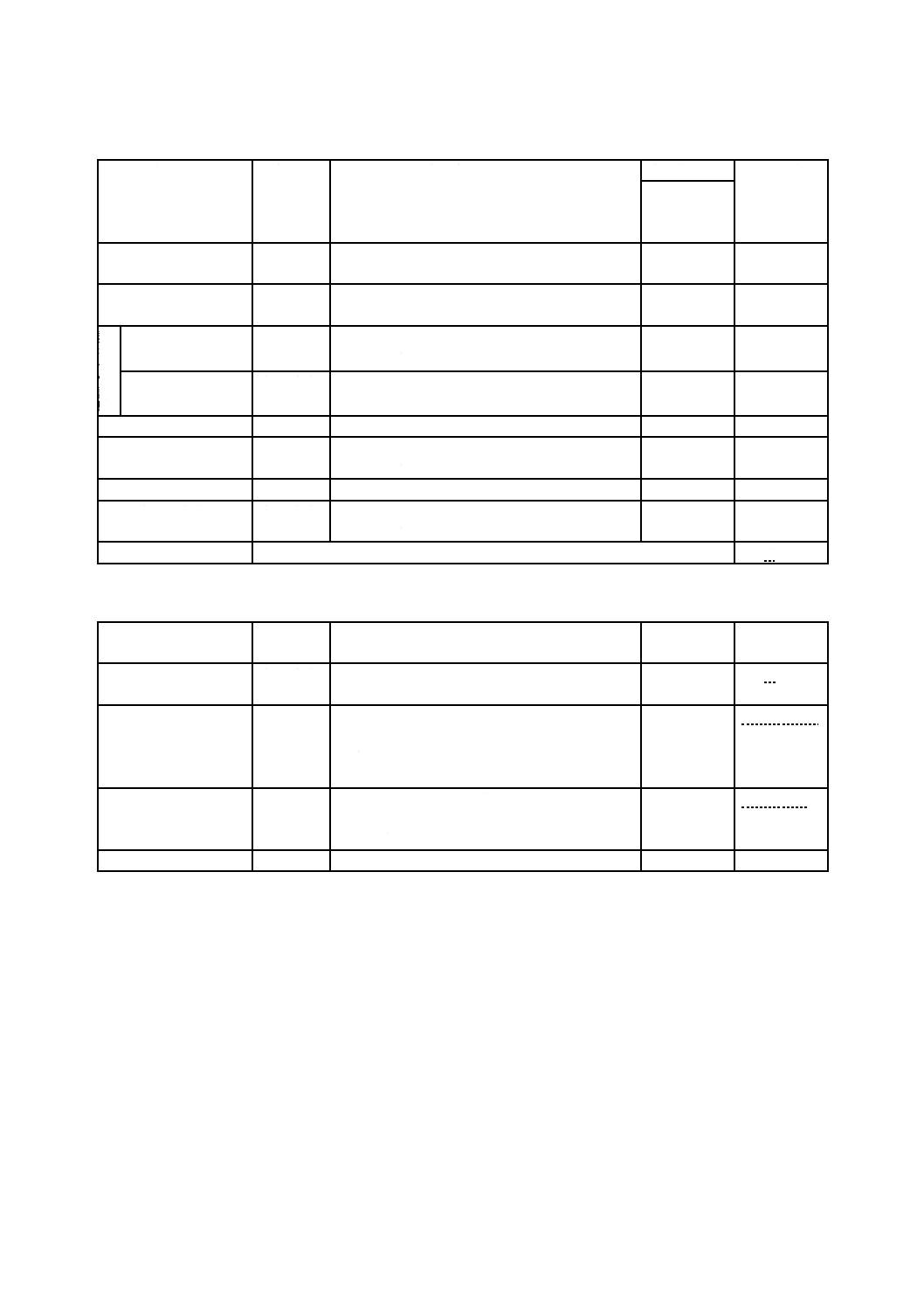

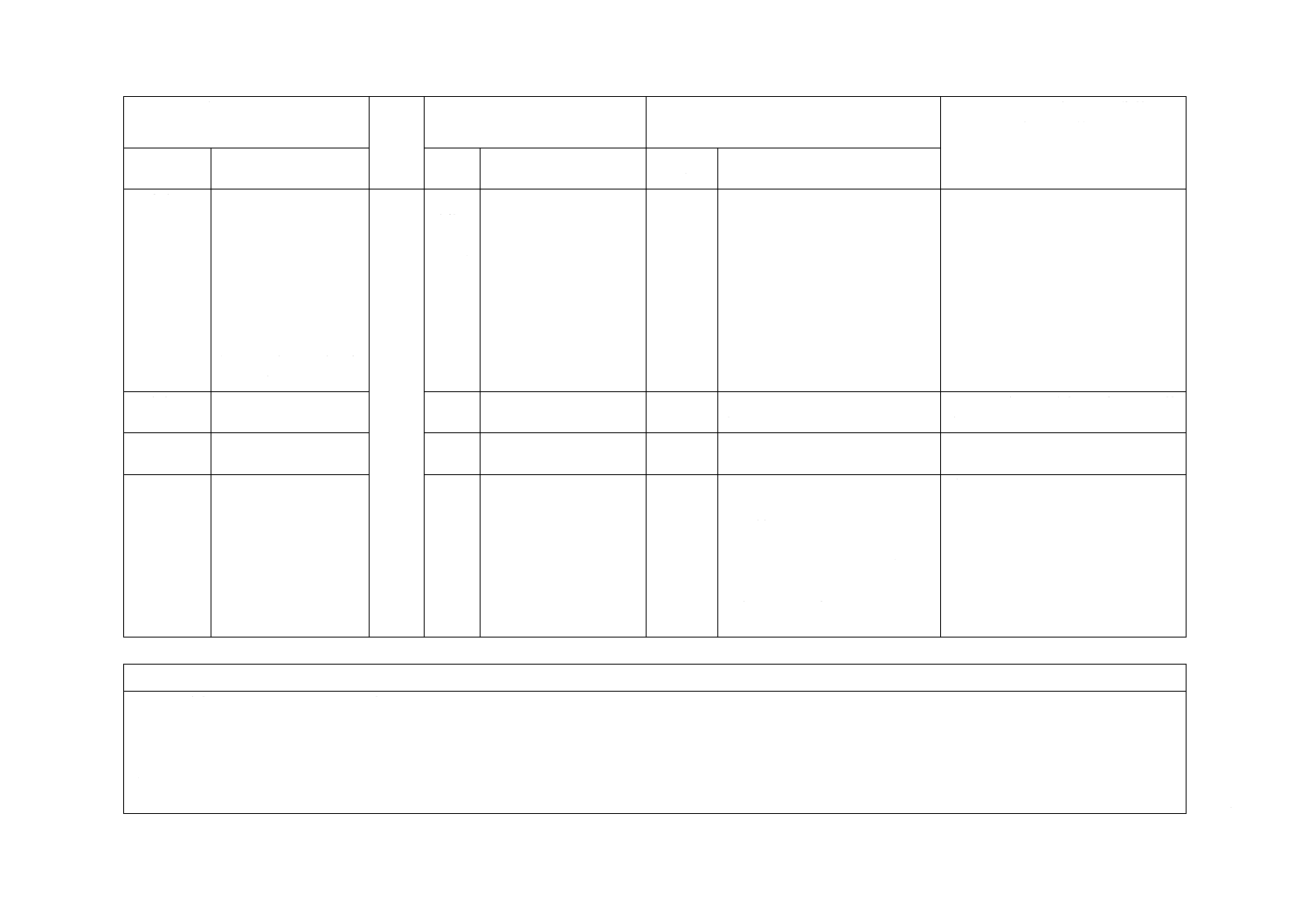

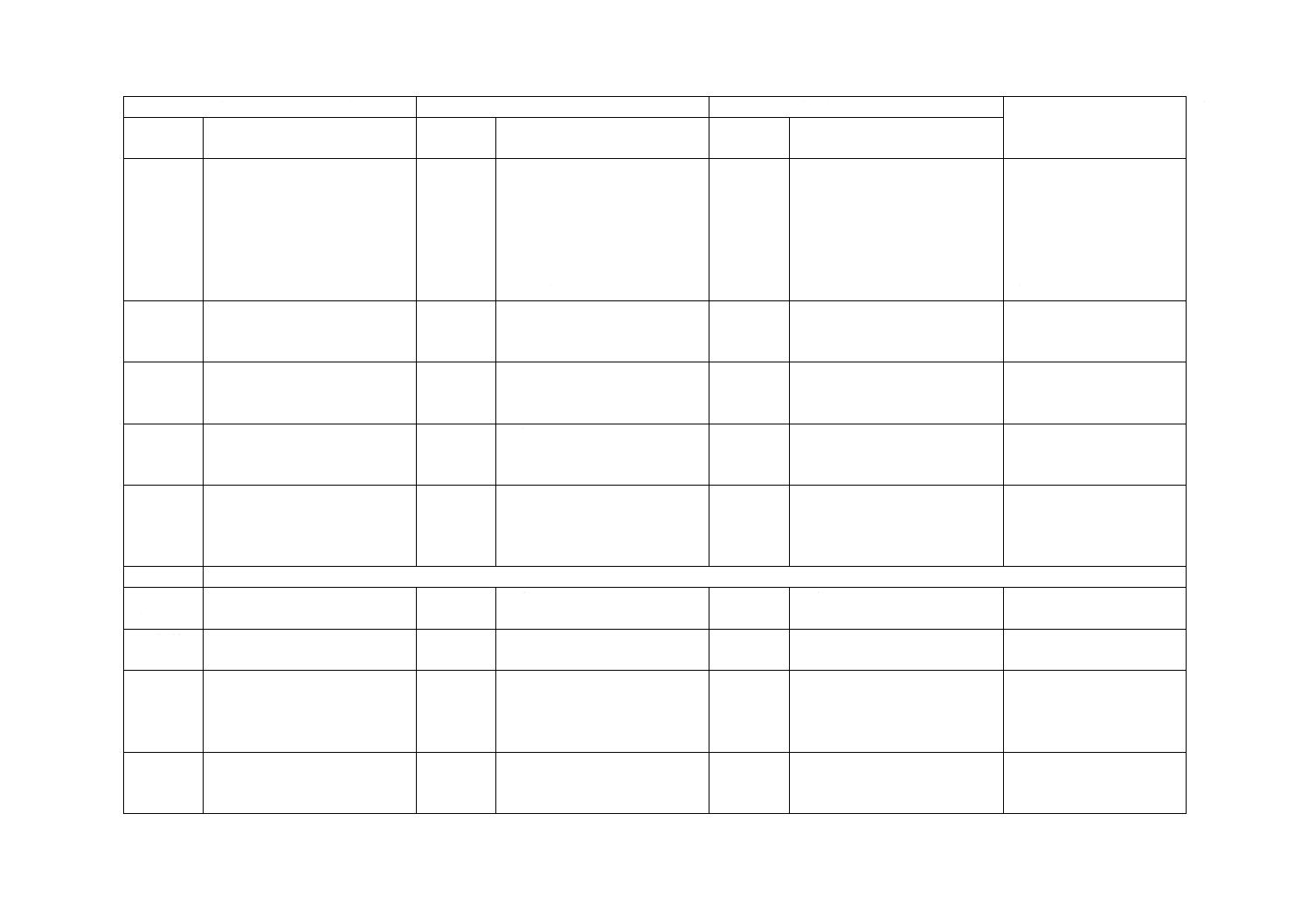

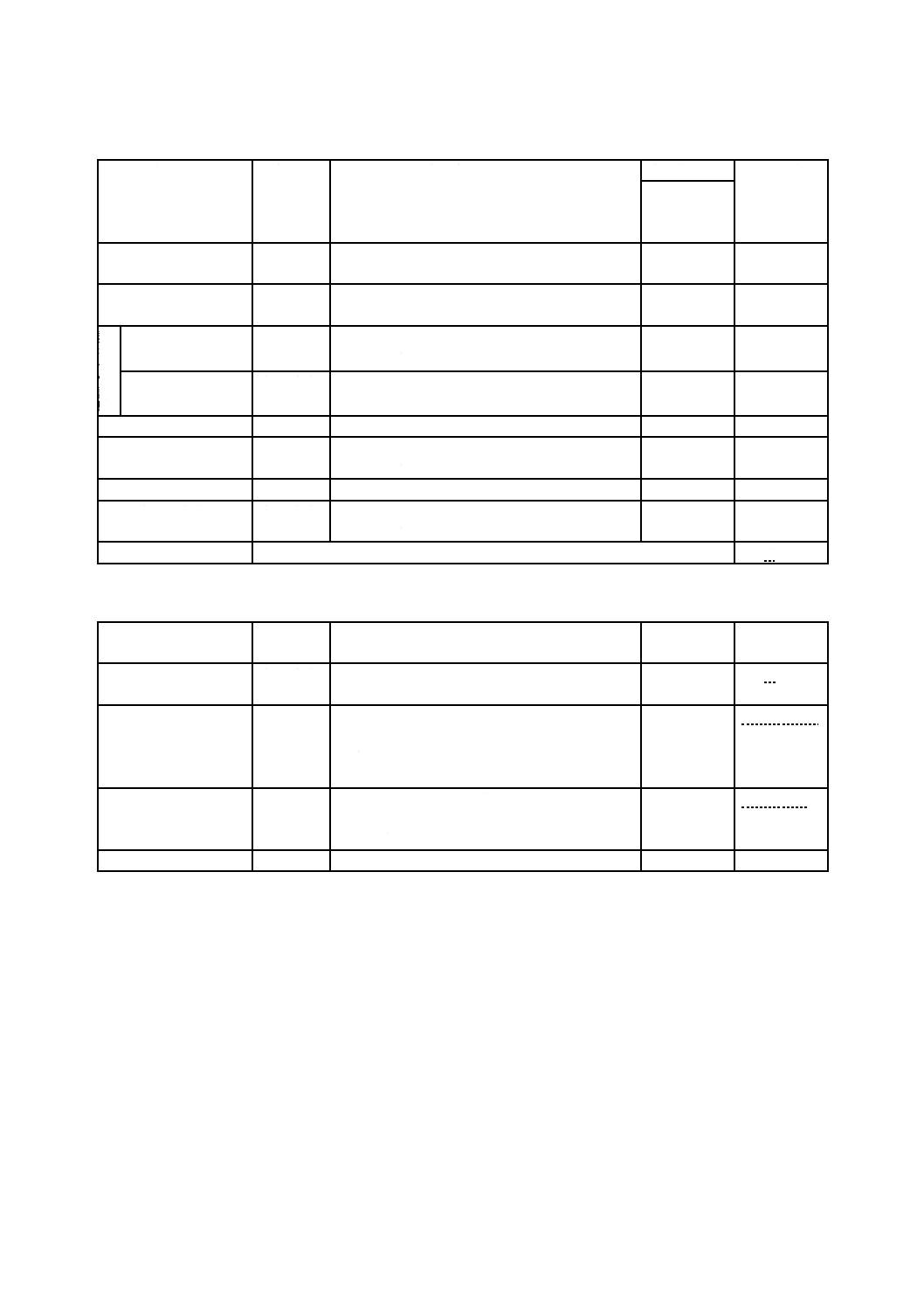

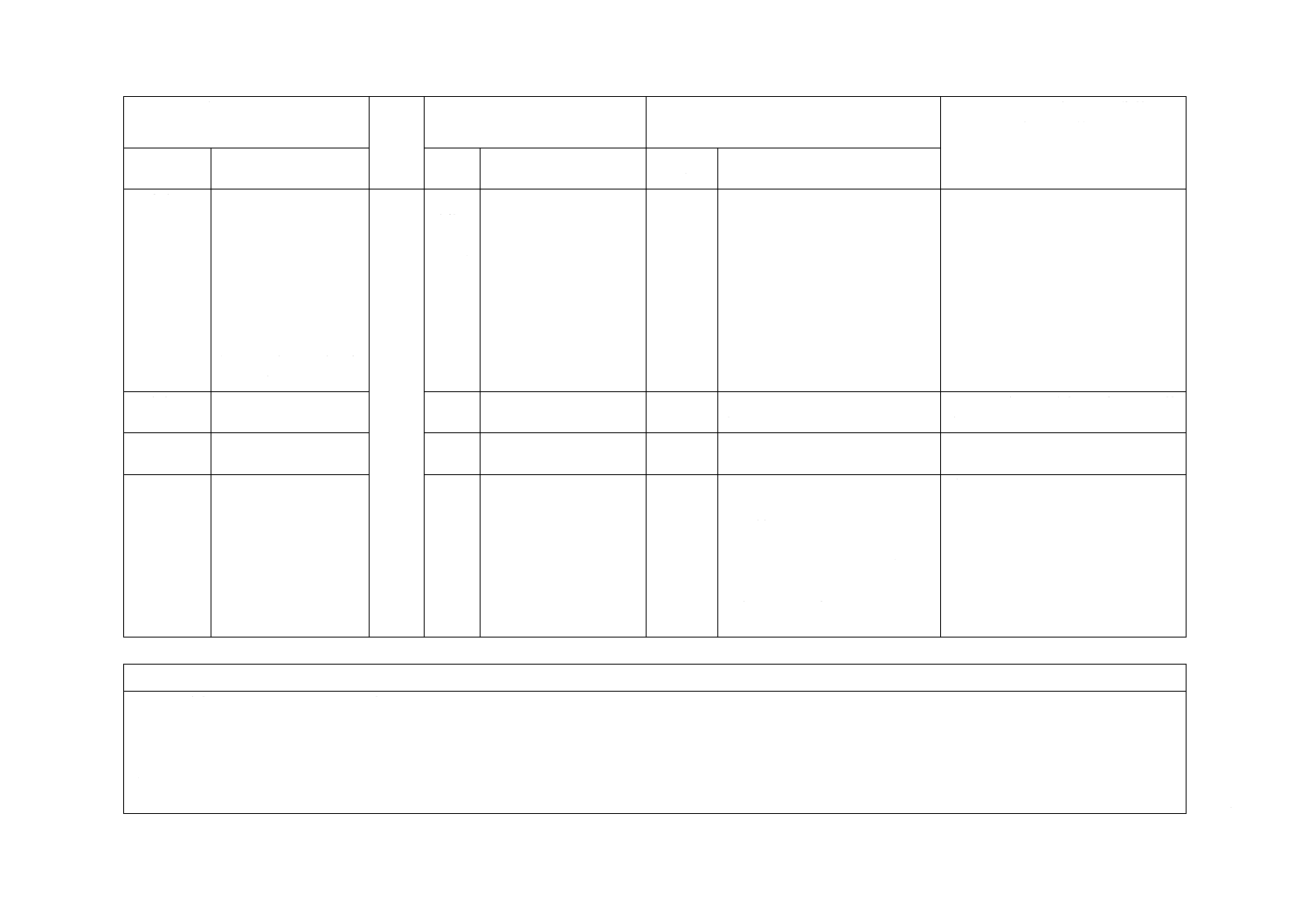

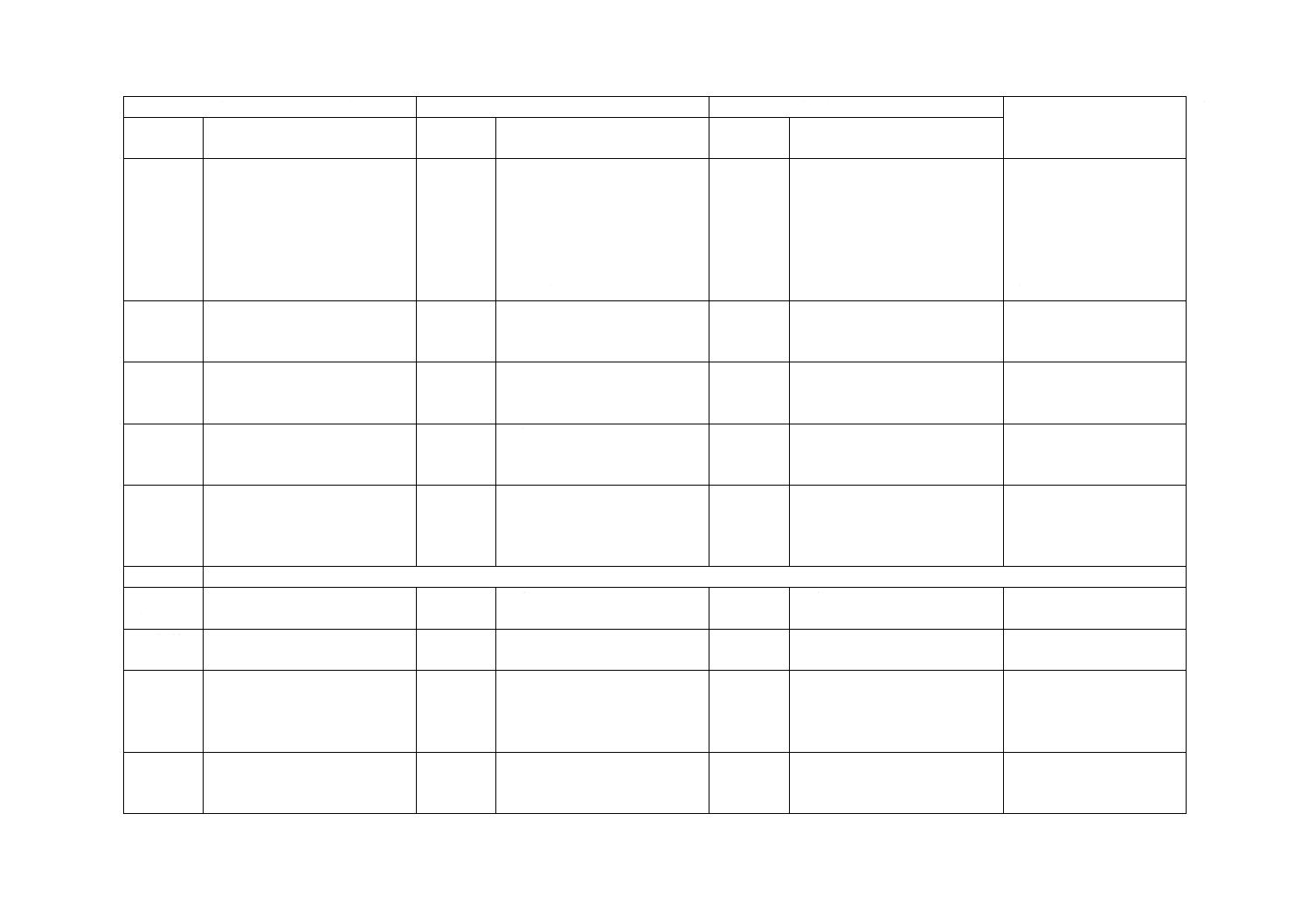

表14−試験片の形状・寸法及び数量(軟質系)

試験項目

試験の

種類

試験片の形状・寸法

試験片の数量

引用規格

SR系

EPDM系

CR系

TPE系

PVC系

硬さ試験

素材試験

約25 mm×70 mm以上の短冊状

厚さ 2.0±0.2 mmの試験片を3枚重ねて試

験片とする。

1

1

JIS K 6253-3

引張試験

素材試験

JIS K 6251に規定するダンベル状3号形

厚さ 2.0±0.2 mm

3

3

JIS K 6251

圧縮永久ひずみ試験

素材試験

直径 29.0±0.5 mmの円柱状

厚さ 12.5±0.5 mm

3

3

JIS K 6262

熱

老

化

性

試

験

硬さの変化

素材試験

約25 mm×70 mm以上の短冊状

厚さ 2 mmの試験片を3枚重ねて試験片と

する。

1

1

JIS K 6257

JIS K 6253-3

引張強さの変化率

伸びの変化率

加熱減量

素材試験

JIS K 6251に規定するダンベル状3号形

厚さ 2.0±0.2 mm

3

3

JIS K 6257

JIS K 6251

加熱収縮率試験

製品試験

製品から長さ300 mmの試験体を切り取

る。

3

3

−

低温衝撃ぜい化試験

素材試験

JIS K 6261の5.に規定するA形(26〜

40mm)×6 mmの短冊状

厚さ 2.0±0.2 mm

10

10

JIS K 6261

圧縮力試験

製品試験

製品から長さ100±1 mmの試験体を切り

取る。

3

3

−

耐オゾン性試験

素材試験

JIS K 6251に規定するダンベル状1号形

厚さ 2.0±0.2 mm

3

−

JIS K 6259

耐候性試験

受渡当事者間の協定による。

JIS A 1415

13

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表15−試験片の形状・寸法及び数量(発泡系)

試験項目

試験の

種類

試験片の形状・寸法

試験片の数量

引用規格

SR系

EPDM系

CR系

圧縮荷重試験

素材試験

幅25 mm以上×厚さ10.0±0.6 mmの長方形断面

長さ 100±1 mm

3

−

圧縮永久ひずみ試験

素材試験

幅25 mm以上×厚さ10.0±0.6 mmの長方形断面

長さ 100±1 mm

3

JIS K 6262

熱

老

化

性

試

験

圧縮荷重の変化率

素材試験

幅25 mm以上×厚さ10.0±0.6 mmの長方形断面

長さ 100±1 mm

3

JIS K 6257

引張強さの変化率

伸びの変化率

素材試験

JIS K 6251に規定するダンベル状1号形

厚さ 10.0±0.6 mm

3

JIS K 6257

JIS K 6251

加熱収縮率試験

製品試験

製品から長さ300±1 mmの試験体を切り取る。

3

−

低温折り曲げ試験

素材試験

幅25 mm以上×厚さ10.0±0.6 mmの長方形断面

長さ 100±1 mm

3

JIS K 6261

圧縮力試験

製品試験

製品から長さ100±1 mmの試験体を切り取る。

3

−

耐オゾン性試験

素材試験

幅25 mm以上×厚さ10.0±0.6 mmの長方形断面

長さ 100±1 mm

3

JIS K 6259

耐候性試験

受渡当事者間の協定による。

JIS A 1415

表16−試験片の形状・寸法及び数量(硬質系)

試験項目

試験の

種類

試験片の形状・寸法

試験片の数量

PVC系

引用規格

引張試験

素材試験

JIS K 7162に規定する1B形試験片

厚さ 4.0±0.2 mm

5

JIS K 7162

シャルピー衝撃強さ

試験

素材試験

JIS K 7111-1に規定する 1eA形

(試験片タイプ1,形状Aシングルノッチ付き)

長さ80±2 mm,幅10±0.2 mm,厚さ4.0±0.2 mm

打撃方向はエッジワイズ

5

JIS K 7111-1

ビカット軟化温度試験 素材試験

試験:JIS K 7206に規定するA50法

厚さ4.0±0.2 mm

縦及び横10 mm 以上

2

JIS K 7206

加熱収縮率試験

製品試験

製品から長さ300±1 mmの試験体を切り取る。

3

−

6.4

硬さ試験

6.4.1

試験の目的

硬さの試験は,JIS K 6253-3に規定するタイプAデュロメータ硬さを測定する。

6.4.2

試験装置

試験装置は,JIS K 6253-3の箇条5(試験機)に規定する,タイプAデュロメータとする。

6.4.3

試験方法

6.4.3.1

試験条件

試験は,6.1に規定する標準状態で行う。

6.4.3.2

試験手順

試験手順は,JIS K 6253-3の8.2(操作方法)による。ただし,測定は表14に示す硬さ試験用試験片を

3枚重ねて水平に置き,SR系,EPDM系及びCR系では3秒後,TPE系及びPVC系では15秒後の値を読

14

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

み取る。また,測定は5か所の測定点について行う。

なお,TPE系及びPVC系の瞬間値と15秒値との関係を求めた試験データを附属書JBに示す。

6.4.4

試験結果

試験結果は,JIS K 6253-3の箇条9(試験結果のまとめ方)によって,5か所の測定値の中央値をとり,

数値の前にAの記号を付けて表す。

6.5

圧縮荷重試験

6.5.1

試験の目的

圧縮荷重試験は,25 %圧縮時の荷重を測定する。

6.5.2

試験装置

試験装置は,次による。

a) 圧縮試験機 圧縮試験機は,JIS K 6272に規定する,試験時の最大荷重がその能力の15〜85 %の範囲

にあるもので,圧縮速度が10 mm/minに調節できるものとする。また,荷重及び圧縮ひずみの自動記

録装置をもつものとする。

b) 測厚器 測厚器は,6.3に規定する精度のものとする。

6.5.3

試験方法

6.5.3.1

試験条件

試験は,6.1に規定する標準状態で行う。

6.5.3.2

試験手順

表15に示す圧縮荷重試験用試験片を用い,圧縮速度10 mm/minでその厚さの25 %まで圧縮し,その時

の荷重を測定する。測定は,同一試験片であらかじめ2回圧縮し,3回目の測定値を圧縮荷重とする。

6.5.4

計算及び試験結果

圧縮荷重は,次の式によって算出する。試験結果は,3個の測定値の中央値で表す。

A

P

C

25

0=

ここに,

C0: 圧縮荷重(N/mm2)

P25: 25 %圧縮時の荷重(N)

A: 試験片の面積(mm2)

6.6

引張試験

6.6.1

試験の目的

引張試験は,軟質系及び発泡系はJIS K 6251によって引張強さ及び伸びを測定し,硬質系はJIS K 7161

によって引張強さを測定する。

6.6.2

軟質系の場合

6.6.2.1

試験装置

試験装置は,次による。

a) 引張試験機 引張試験機は,JIS K 6251の7.4(引張試験機)による。

b) 測厚器 測厚器は,6.3に規定する精度のものとする。

6.6.2.2

試験方法

試験方法は,次による。

a) 試験条件 試験は6.1に規定する標準状態で行う。

b) 試験手順 試験手順はJIS K 6251の箇条13(試験手順)による。ただし,引張速度は500 mm/minと

15

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

し,表14に示すダンベル状3号形試験片を用い,標線間距離20 mmで引張試験を行い,引張強さ及

び伸びを測定する。

なお,標線間以外の位置で切断したときは,追加試験を行う。

6.6.2.3

計算及び試験結果

引張強さ及び伸びは,次の式によって算出する。試験結果は,3個の試験片の測定値の中央値で表す。

a) 引張強さ

A

P

F=

0

ここに,

F0: 引張強さ(N/mm2)

P: 最大荷重(N)

A: 試験片の断面積(mm2)=5×t

t: 試験片の厚さ(mm)

b) 伸び

100

0

0

1

0

×

−

=

L

L

L

E

ここに,

E0: 伸び(%)

L0: 標線間距離(mm)

L1: 切断時の標線間距離(mm)

6.6.3

発泡系の場合

6.6.3.1

試験装置

試験装置は,次による。

a) 引張試験機 引張試験機は,6.6.2.1 a) による。

b) 測厚器 測厚器は,6.3に規定する精度のものとする。

6.6.3.2

試験方法

試験方法は,次による。

a) 試験条件 試験は,6.1に規定する標準状態で行う。

b) 試験手順 試験手順は,JIS K 6251の箇条13(試験手順)による。ただし,引張速度は500 mm/min

とし,表15に示すダンベル状1号形試験片を用い,標線間距離40 mmで引張試験を行い,引張強さ

及び伸びを測定する。

なお,標線間以外の位置で切断したときは,追加試験を行う。

6.6.3.3

計算及び試験結果

引張強さ及び伸びは,次の式によって算出する。試験結果は,3個の試験片の測定値の中央値で表す。

a) 引張強さ

A

P

F=

0

ここに,

F0: 引張強さ(N/mm2)

P: 最大荷重(N)

A: 試験片の断面積(mm2)=10×t

t: 試験片の厚さ(mm)

b) 伸び

100

0

0

1

0

×

−

=

L

L

L

E

16

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ここに,

E0: 伸び(%)

L0: 標線間距離(mm)

L1: 切断時の標線間距離(mm)

6.6.4

硬質系の場合

6.6.4.1

試験装置

試験装置は,次による。

a) 引張試験機 引張試験機は,JIS K 7161の5.1(試験機)による。

b) 測厚器 測厚器は,6.3に規定する精度のものとする。

6.6.4.2

試験方法

試験方法は,次による。

a) 試験条件 試験は,6.1に規定する標準状態で行う。

b) 試験手順 試験手順は,JIS K 7161の9.(手順)による。ただし,試験速度は10 mm/minとする。表

16に示すダンベル状の1B形試験片を用い,標線間距離50 mmで引張試験を行い,引張強さを測定す

る。

なお,標線間以外の位置で切断した時又はつかみ具内で滑った場合は,追加試験を行う。

6.6.4.3

計算及び試験結果

引張強さは,次の式によって算出する。試験結果は,5個の試験片の測定値の中央値で表す。

A

P

F=

0

ここに,

F0: 引張強さ(N/mm2)

P: 最大荷重(N)

A: 試験片の断面積(mm2)=10×t

t: 試験片の厚さ(mm)

6.7

圧縮永久ひずみ試験

6.7.1

試験の目的

圧縮永久ひずみ試験は,JIS K 6262によって圧縮加熱を行い,永久ひずみを測定する。

6.7.2

試験装置

試験装置は,次による。

a) 圧縮装置 圧縮装置は,JIS K 6262の5.2(圧縮装置)による。

b) 恒温槽 恒温槽は,JIS K 6262の5.3(恒温槽)の空気加熱老化試験機による。

c) 測厚器 測厚器は,6.3に規定する精度のものとする。

6.7.3

試験方法

6.7.3.1

試験条件

試験条件は,次による。

a) 試験室での操作及び測定 試験室での操作及び測定は,6.1に規定する標準状態で行う。

b) 加熱試験における圧縮率 加熱試験における圧縮率は,25 %とする。

c) 試験時間 加熱試験における試験時間は,

0

2

24+−時間とする。

d) 試験温度 加熱試験における試験温度は。表17のとおりとする。

17

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表17−試験温度

使用温度範囲による区分

試験温度

T1,T3

70±1 ℃

T2,T4

85±1 ℃

6.7.3.2

試験手順

試験手順は,JIS K 6262の8.(操作方法)による。軟質系の場合は表14に示す円柱状試験片,発泡系の

場合は表15に示す試験片の厚さを測定した後,スペーサーを挿入した圧縮装置にセットし,25 %の圧縮

を与える。その圧縮装置を直ちに所定の試験温度に調節した恒温槽に入れ,所定時間加熱する。加熱処理

終了後,恒温槽から圧縮装置を取り出し,素早く試験片を取り外し,標準状態で30分静置してから,試験

片の中央部の厚さを測定する。

6.7.4

計算及び試験結果

圧縮永久ひずみは,次の式によって算出する。試験結果は,3個の試験片の測定値の平均値で表す。

100

2

0

1

0

×

−

−

=

t

t

t

t

CS

ここに,

CS: 圧縮永久ひずみ(%)

t0: 試験片の厚さ(mm)

t1: 圧縮装置から取り出し,30分後の試験片の厚さ(mm)

t2: スペーサーの厚さ(mm)

6.8

熱老化性試験

6.8.1

軟質系の場合

6.8.1.1

試験の目的

熱老化試験を行い,硬さの変化,引張強さの変化率,伸びの変化率及び加熱減量を求める。

6.8.1.2

試験装置

試験装置は,次による。

a) 加熱試験機 加熱試験機は,JIS K 6257の強制循環形熱老化試験機(横風式)による。

b) 引張試験機 引張試験機は,6.6.2.1 a) による。

c) 硬さ試験機 硬さ試験機は,6.4.2による。

6.8.1.3

試験方法

試験方法は,次による。

a) 試験条件 試験条件は,次による。

1) 試験片 試験片は,表14に示す,硬さ試験用の試験片,引張試験用のダンベル状3号形試験片であ

る。

なお,引張試験用試験片は,加熱減量試験用試験片を兼用する。

2) 試験時間 熱老化試験の試験時間は,168時間とする。

3) 試験温度 熱老化試験の試験温度は,表18による。

表18−試験温度

使用温度範囲による区分

試験温度

T1,T3

85±1 ℃

T2,T4

100±1 ℃

b) 試験手順 試験手順は,JIS K 6257の箇条10(操作方法)による。熱老化前の硬さ測定及び質量測定

18

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

を行った硬さ試験用試験片及び引張試験用試験片を,温度調節してある恒温槽に入れ,所定の試験時

間,試験温度で熱老化試験を行う。所定時間の加熱処理が終了した後,各試験片を恒温槽から取り出

し,硬さ試験用試験片は標準状態で状態調節を行い,引張試験用試験片(加熱減量測定にも使用する。)

はデシケーター中で16時間状態調節を行い,熱老化後の試験に供する。

6.8.1.4

熱老化前後の硬さ測定

熱老化する硬さ試験用試験片について,熱老化前に6.4によって硬さ試験を行い,熱老化前の硬さとす

る。同じ試験片で熱老化した後に硬さ試験を行い,熱老化後の硬さとする。

なお,熱老化前の硬さは,通常の硬さ試験における測定結果を用いてもよい。

6.8.1.5

熱老化前後の引張試験

熱老化試験前及び熱老化試験後に,6.6によって引張試験を行い,熱老化前の引張強さ及び伸び,熱老化

後の引張強さ及び伸びを求める。

なお,熱老化前の引張強さ及び伸びは,通常の引張試験における測定結果を用いてもよい。

6.8.1.6

加熱減量試験

熱老化する引張試験用試験片をデシケーター中で16時間状態調節した後,質量を1 mgまで測定し,熱

老化前の質量とする。所定時間熱老化後デシケーター中で状態調節した引張試験用試験片の質量を1 mg

まで測定し,熱老化後の質量とする。

6.8.1.7

計算及び試験結果

計算及び試験結果は,次による。

a) 硬さの変化 熱老化前と熱老化後との硬さの変化は,次の式によって計算する。

0

1H

H

Hr

−

=

ここに,

Hr: 硬さの変化

H0: 熱老化前の硬さ

H1: 熱老化後の硬さ

b) 引張強さの変化率 熱老化前と熱老化後との引張強さの変化率は,次の式によって計算する。

100

0

0

1

×

−

=

F

F

F

γF

ここに,

γF: 引張強さの変化率(%)

F0: 熱老化前の引張強さ(N/mm2)

F1: 熱老化後の引張強さ(N/mm2)

c) 伸びの変化率 熱老化前と熱老化後との伸びの変化率は,次の式によって計算する。

100

0

0

1

×

−

=

E

E

E

γE

ここに,

γE: 伸びの変化率(%)

E0: 熱老化前の伸び(%)

E1: 熱老化後の伸び(%)

d) 加熱減量 熱老化による加熱減量は,次の式によって計算する。試験結果は,3個の試験片の測定値

の中央値で表す。

100

0

1

0

×

−

=

W

W

W

W

ここに,

W: 加熱減量(%)

W0: 熱老化前の質量(mg)

W1: 熱老化後の質量(mg)

19

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.8.2

発泡系の場合

6.8.2.1

試験の目的

熱老化試験を行い,圧縮荷重の変化率,引張強さの変化率及び伸びの変化率を求める。

6.8.2.2

試験装置

試験装置は,次による。

a) 加熱試験機 加熱試験機は,6.8.1.2 a)による。

b) 引張試験機 引張試験機は,6.6.2.1 a)による。

6.8.2.3

試験方法

試験方法は,次による。

a) 試験条件

1) 試験片 試験片は,表15に示す,圧縮荷重試験用の試験片及び引張試験用のダンベル状1号形試験

片である。

2) 試験時間 熱老化試験の試験時間は,168時間とする。

3) 試験温度 熱老化試験の試験温度は,表18による。

b) 試験手順 試験手順は,JIS K 6257の箇条10(操作方法)による。熱老化する圧縮荷重試験用試験片

及び引張試験用試験片を,温度調節してある恒温槽に入れ,所定の試験時間,試験温度で熱老化試験

を行う。所定時間の加熱処理が終了した後,各試験片を恒温槽から取り出し,標準状態で状態調節を

行い,熱老化後の試験に供する。

6.8.2.4

熱老化前後の圧縮荷重試験

熱老化前に6.5によって圧縮荷重試験を行い,熱老化前の圧縮荷重とする。別の試験片を熱老化した後

に圧縮荷重試験を行い,熱老化後の圧縮荷重とする。

なお,熱老化前の圧縮荷重は通常の圧縮荷重試験における測定結果としてもよい。

6.8.2.5

熱老化前後の引張試験

熱老化試験前及び熱老化試験後に,6.6によって引張試験を行い,熱老化前の引張強さ及び伸び,熱老化

後の引張強さ及び伸びを求める。

6.8.2.6

計算及び試験結果

計算及び試験結果は,次による。

a) 圧縮荷重の変化率 熱老化前と熱老化後との圧縮荷重の変化率は,次の式によって計算する。試験結

果は,3個の試験片の測定値の中央値で表す。

100

0

0

1

×

−

=

C

C

C

γC

ここに,

γC: 圧縮荷重の変化率(%)

C0: 熱老化前の圧縮荷重(N/mm2)

C1: 熱老化後の圧縮荷重(N/mm2)

b) 引張強さの変化率 熱老化前と熱老化後との引張強さの変化率は,次の式によって計算する。

100

0

0

1

×

−

=

F

F

F

γF

ここに,

γF: 引張強さの変化率(%)

F0: 熱老化前の引張強さ(N/mm2)

F1: 熱老化後の引張強さ(N/mm2)

c) 伸びの変化率 熱老化前と熱老化後との伸びの変化率は,次の式によって計算する。

20

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

100

0

0

1

×

−

=

E

E

E

γE

ここに,

γE: 伸びの変化率(%)

E0: 熱老化前の伸び(%)

E1: 熱老化後の伸び(%)

6.9

加熱収縮率試験

6.9.1

試験の目的

製品から採取した試験体で加熱試験を行い,加熱による収縮率を測定する。

6.9.2

試験装置

試験装置は,次による。

a) 恒温槽 恒温槽は,6.7.2 b) による。

b) 測長器 測長器は,6.3に規定する精度のものとする。

6.9.3

試験方法

6.9.3.1

試験条件

試験は,6.1に規定する標準状態で行うものとし,試験時間及び試験温度は,次による。

a) 試験時間 試験時間は,

0

2

24+−時間とする。

b) 試験温度 試験温度は,表17による。

6.9.3.2

試験手順

軟質系,発泡系及び硬質系の試験体を,表14,表15及び表16に示す。まず,試験体を標準状態で平板

上に3時間以上静置して長さを測定し,加熱前の長さとする。この試験体を所定の温度に設定した恒温槽

内に水平に置き,加熱する。所定時間の加熱処理が終了した後,各試験体を恒温槽から取り出し,標準状

態で平板状に3時間以上静置してから試験体の長さを測定し,加熱後の長さとする。

6.9.4

計算及び試験結果

各試験体の加熱収縮率は次の式によって計算する。試験結果は,3個の試験値の中央値で表す。

100

0

1

0

×

−

=

L

L

L

L

ここに,

L: 加熱収縮率(%)

L0: 加熱前の長さ(mm)

L1: 加熱後の長さ(mm)

6.10 シャルピー衝撃強さ試験

6.10.1 試験の目的

硬質系試験片が破壊されることによって吸収されたエネルギーを測定し,シャルピー衝撃強さを求める。

6.10.2 試験装置

試験装置は,JIS K 7111-1の箇条5(装置)及びJIS B 7739に規定する硬質プラスチック用シャルピー

衝撃試験機を用いる。

6.10.3 試験方法

6.10.3.1 試験条件

試験は,6.1に規定する標準状態で行う。

6.10.3.2 試験手順

試験手順は,JIS K 7111-1の箇条7(手順)による。表16に示すタイプ1,形状Aシングルノッチ付き

試験片をシャルピー試験機にセットし,打撃具の振り子運動にて試験片を破壊して,破壊によって吸収さ

21

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

れたエネルギーを測定し,破壊状況を記録する。

なお,打撃方向はエッジワイズとする。

6.10.4 計算及び試験結果

シャルピー衝撃強さの計算はJIS K 7111-1の8.2(ノッチ付き試験片)によって,試験結果は5個の試験

値の平均値で表す。

3

10

×

=

N

c

cN

hb

W

a

ここに,

acN: ノッチ付き試験片のシャルピー衝撃強さ(kJ/m2)

Wc: 試験片の破壊エネルギー(J)

h: 試験片の厚さ(mm)

bN: 試験片の残り幅(mm)

6.11 ビカット軟化温度試験

6.11.1 試験の目的

硬質系試験片のビカット軟化温度を測定する。

6.11.2 試験装置

試験装置は,JIS K 7206の4.(装置)に規定するビカット軟化温度試験装置を用いる。

6.11.3 試験方法

6.11.3.1 試験条件

試験方法は,JIS K 7206に規定するA50法とする。

6.11.3.2 試験手順

試験手順は,JIS K 7206の7.(手順)による。この試験は,試験片を加熱装置のある試験槽に静置し,

針状圧子の付いた荷重棒で試験片に10 Nの荷重をかけながら,温度上昇速度50 ℃/hで昇温させる。温度

及び試験片への浸入量を記録して,試験片に1 mm浸入したときの温度をビカット軟化温度として測定す

る。

6.11.4 試験結果

試験は2個の試験片について測定し,その平均値をビカット軟化温度とする。

6.12 低温衝撃ぜい化試験

6.12.1 試験の目的

軟質系試験片について,使用温度の下限値でJIS K 6261に準じた低温衝撃ぜい化試験を行い,亀裂発生

の有無を確認する。

6.12.2 試験装置

試験装置は,JIS K 6261の5.2(試験装置)に規定する試験装置を用いる。

6.12.3 試験方法

6.12.3.1 試験条件

試験は,6.1に規定する標準状態の試験室で行う。また,試験温度は使用温度範囲による区分の最低温度

とし,表19による。

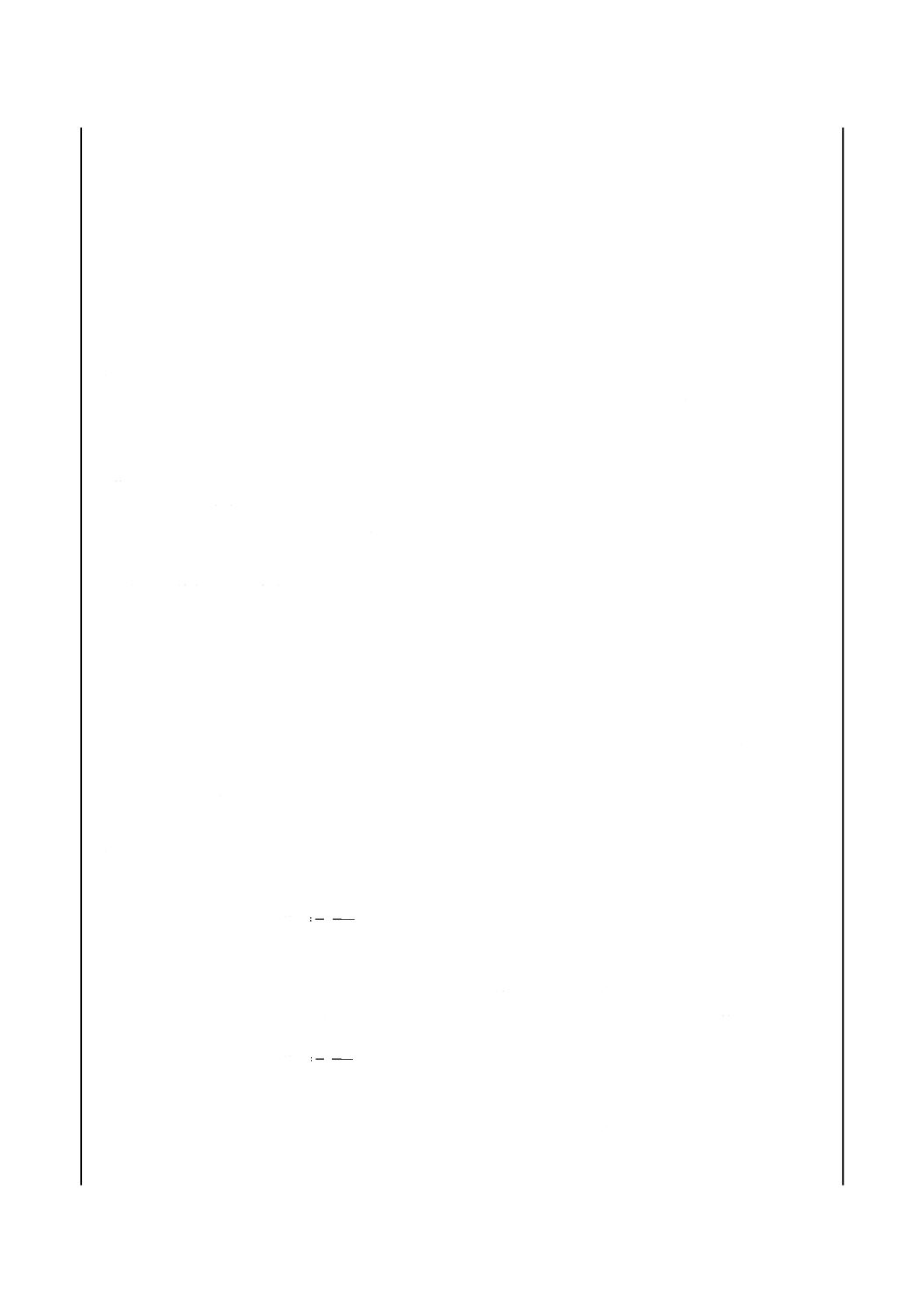

表19−試験温度

使用温度範囲による区分

試験温度

T1,T2

−20±1 ℃

T3,T4

−40±1 ℃

22

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.12.3.2 試験手順

試験手順は,JIS K 6261の5.4.2(操作方法)による。試験機の試験槽にエタノールなどの熱媒体を満た

し,ドライアイスなどで熱媒体を所定の試験温度まで冷却しておく。5個の試験片を取り付けたつかみ具

を5分間以上熱媒体に浸せき(漬)して,試験片を所定の温度に冷却する。この状態で試験片に衝撃速度

2.0 m/secで打撃を与える。試験片10個について試験を行い,目視で亀裂の有無を観察する。

6.12.4 試験結果及び判定

10個の試験片全てに亀裂が認められない場合を合格とする。

6.13 低温折り曲げ試験

6.13.1 試験の目的

発泡系試験片について,使用温度の下限値で低温折り曲げ試験を行い,亀裂の有無を確認する。

6.13.2 試験装置

試験装置は,次による。

a) 低温恒温槽 JIS K 6250の12.3(低温試験での恒温槽)に規定する冷凍機形又はドライアイス,液体

窒素などによる冷却で槽内を試験温度以下に維持できる恒温槽とする。

b) 試験片固定用金属板 試験において変形のない厚さで,アルミニウムなど熱伝導率の高い材料とする。

c) 接着剤又は両面テープ 試験時に剝がれないものとする。また,接着剤を使用する場合はできるだけ

薄く施工する。

6.13.3 試験方法

6.13.3.1 試験条件

試験は,6.1に規定する標準状態で行う。試験時間は1時間とし,試験温度は,表19による。

6.13.3.2 試験手順

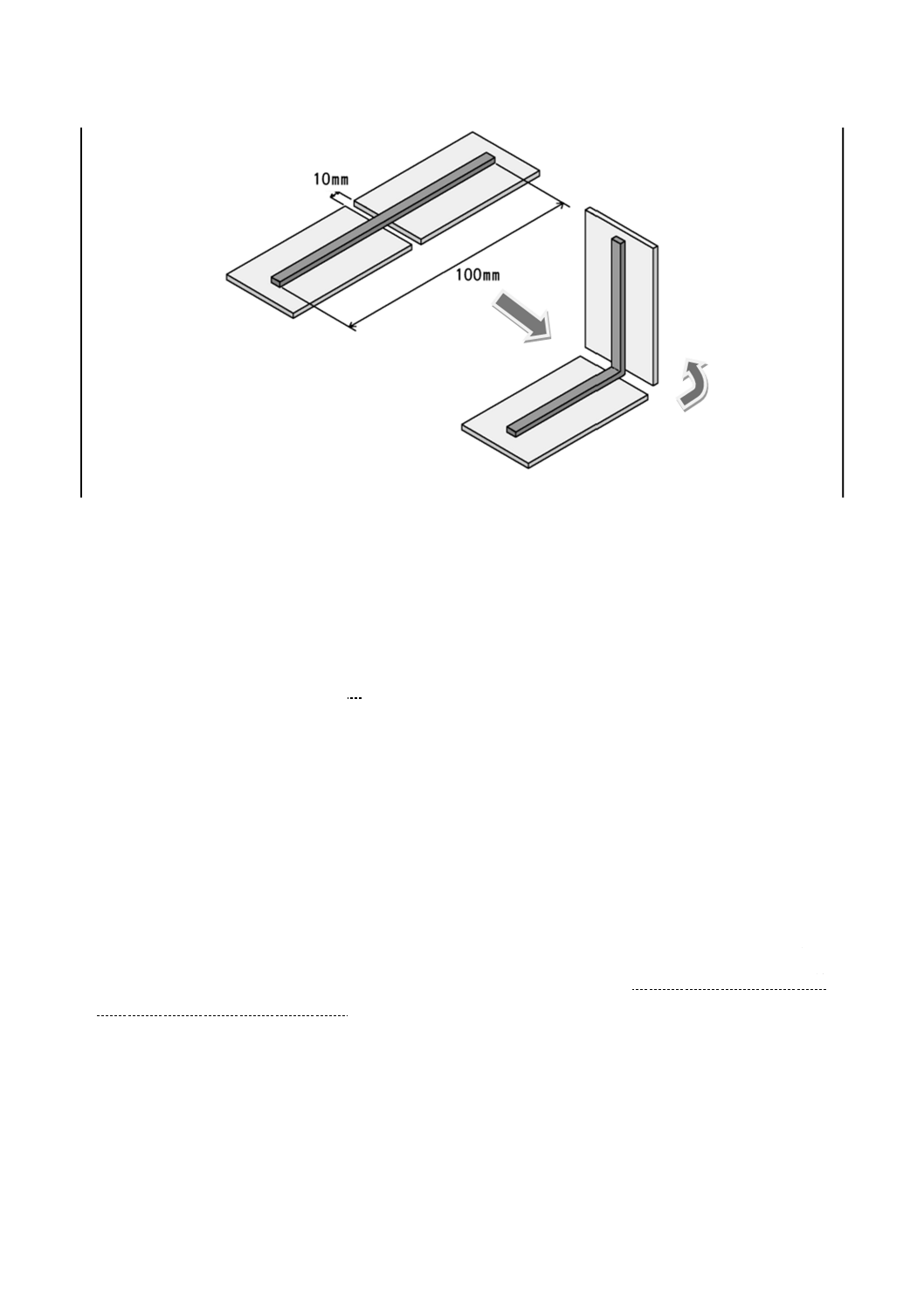

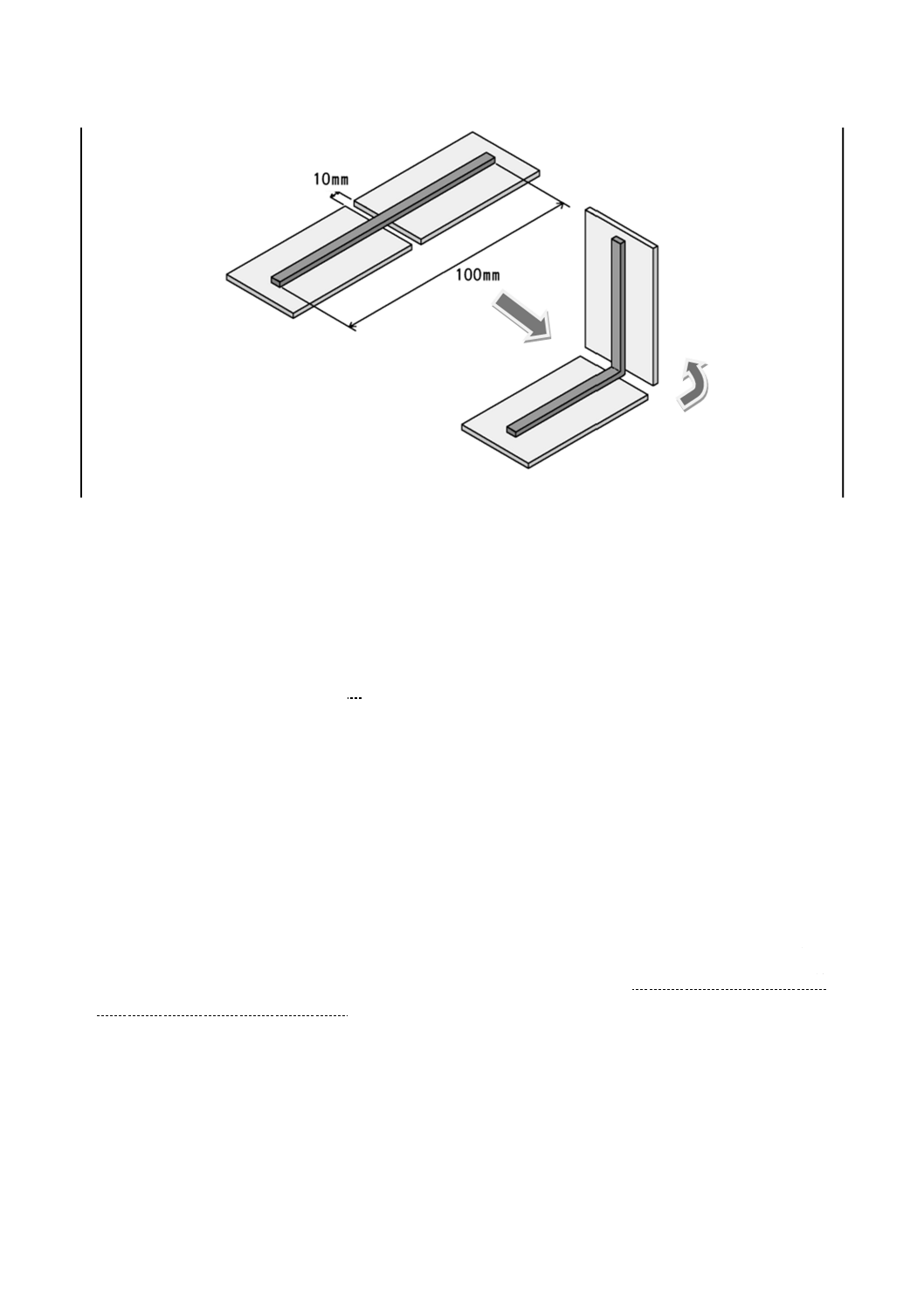

接着剤又は両面テープを用いて試験片の中央に10 mmの隙間が空くように試験片を試験片固定用金属

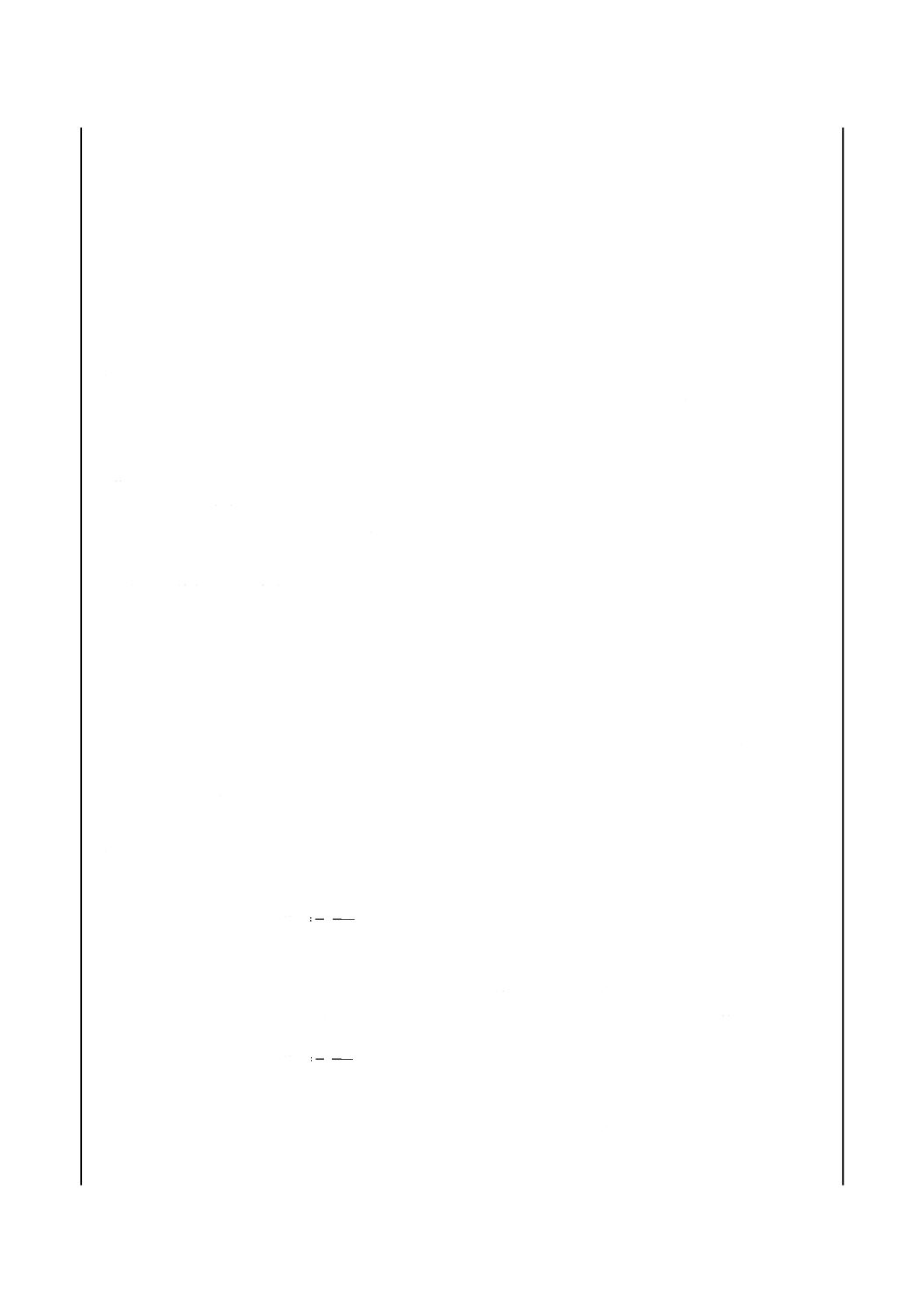

板に固定する。試験片の固定状況を図1に示す。

なお,試験片の養生条件は,使用する両面テープ又は接着剤の使用条件に従う。これを所定の試験温度

に設定した恒温槽内に水平に置き,所定の試験時間静置する。所定時間経過後,恒温槽内にて図1の右図

に示すように,片方の試験片固定用金属板を固定し,他方を1秒以内に90°折り曲げる。折り曲げは,1

方向に1回行う。折り曲げ後,試験片を6.1に示す標準状態に3時間以上水平に静置し,目視にて試験片

の折り曲げ部表面を中心に亀裂の有無を観察する。

6.13.4 試験結果及び判定

3個の試験片全ての折り曲げ部表面に亀裂が認められない場合を合格とする。

23

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図1−低温折り曲げ試験

6.14 圧縮力試験

6.14.1 試験の目的

製品から採取した試験体について,所定の圧縮率に圧縮するときに必要な荷重を求める。試験を行うか

否かは受渡当事者間の協定による。

6.14.2 試験装置

試験装置は,次による。

a) 圧縮試験機 圧縮試験機は,JIS K 6272に規定する,試験時の最大荷重がその能力の15〜85 %の範囲

にあるもので,圧縮速度が10 mm/minに調節できるものとする。また,荷重及び圧縮ひずみの自動記

録装置をもつものとする。

b) 測長器 測長器は,6.3に規定する精度のものとする。

c) 取付け型材 取付け型材の形状は,ガスケットに適応したもので,その長さは110 mm以上のものと

する。

6.14.3 試験方法

6.14.3.1 試験条件

試験は,6.1に規定する標準状態で行う。

6.14.3.2 試験手順

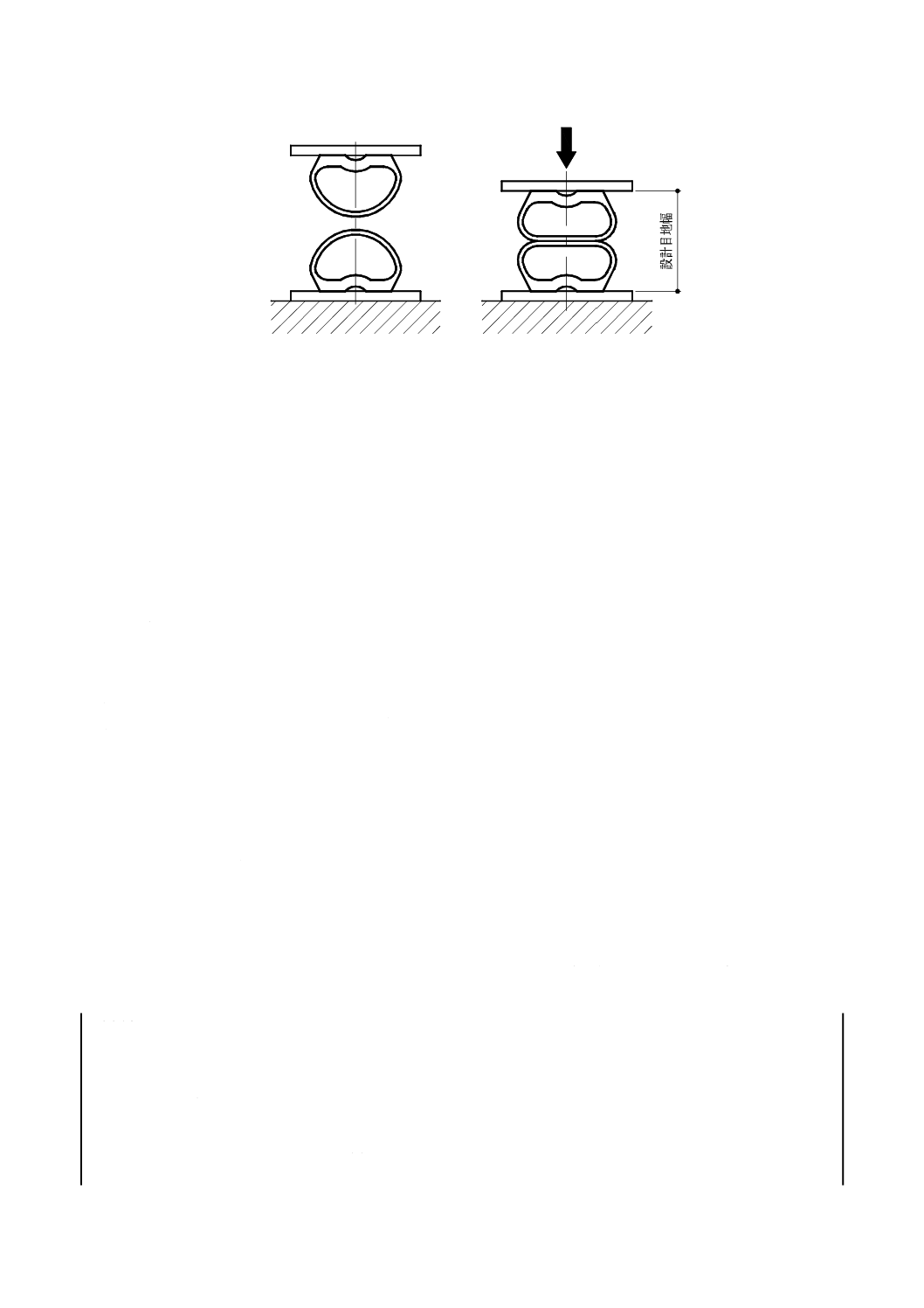

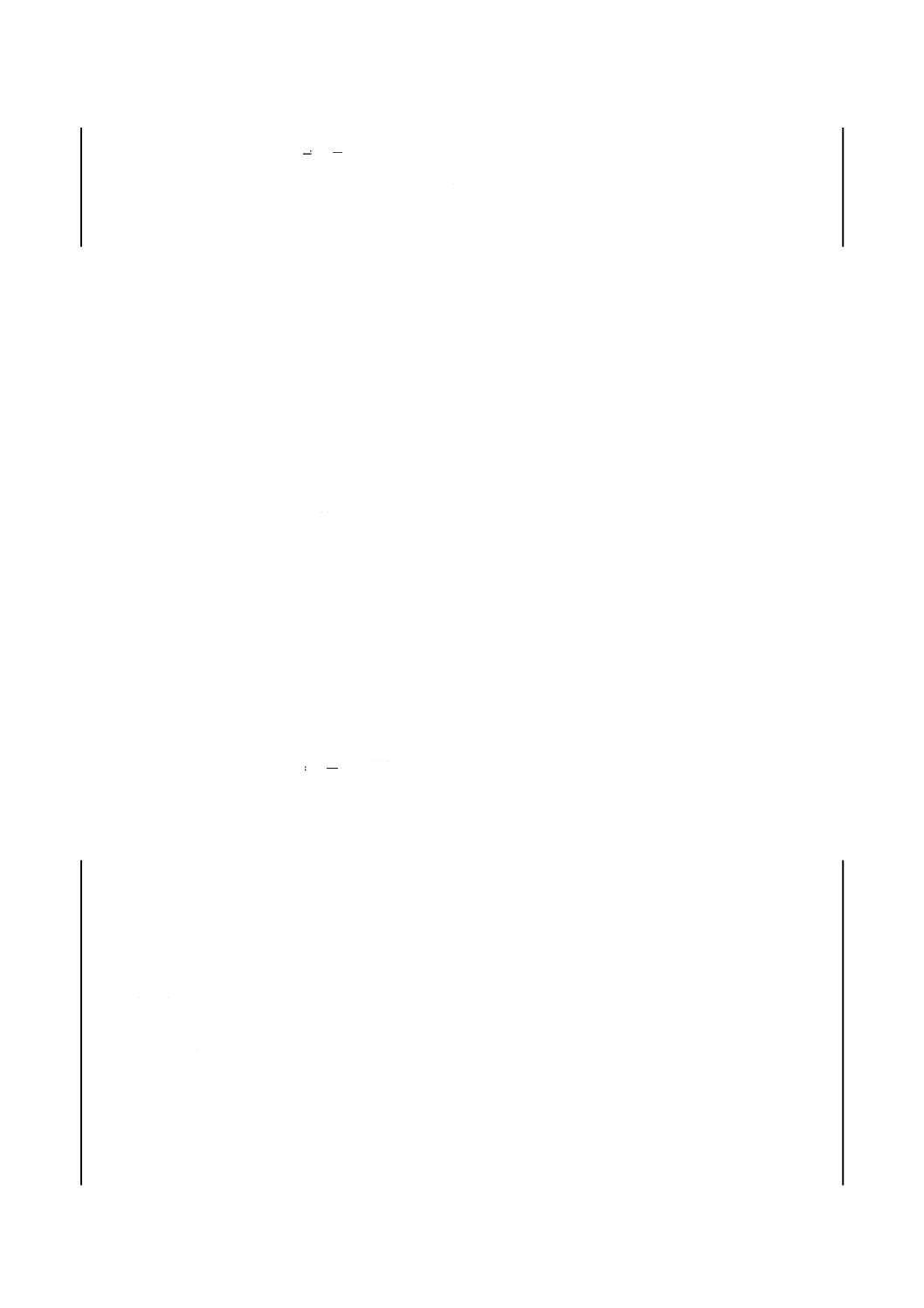

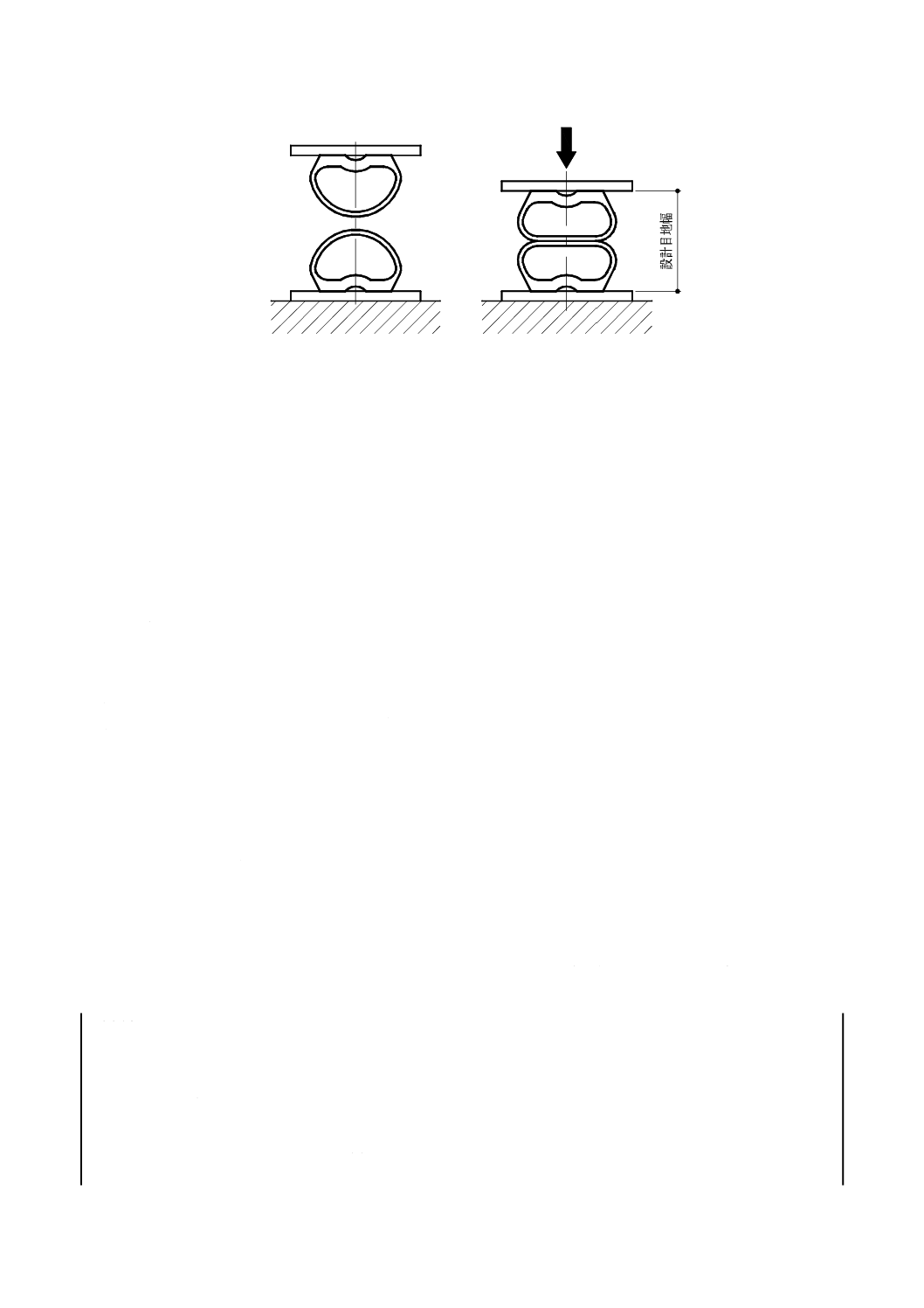

軟質系は表14に,発泡系は表15に示す圧縮力試験用試験片を取付け型材に取り付け,図2 a)のように

ガスケットが圧縮されていない状態で圧縮試験機にセットする。圧縮速度10 mm/minでガスケットを圧縮

して所定の圧縮率に達したとき[図2 b)]の荷重を測定する。設計目地幅に対する所定の圧縮率は,受渡

当事者間の協定による。

6.14.4 試験結果

試験結果は,3個の試験値の中央値で表す。

折り曲げ前

90°折り曲げ

24

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 圧縮前

b) 圧縮後

図2−圧縮力試験(例図)

6.15 耐オゾン性試験

6.15.1 試験の目的

軟質系及び発泡系試験片を用いて,JIS K 6259によって静的オゾン劣化試験を行い,亀裂の発生の有無

を評価する。試験を行うか否かは受渡当事者間の協定による。

6.15.2 試験装置

試験装置は,JIS K 6259の5.2(試験装置)に規定するオゾン劣化試験機とする。

6.15.3 試験方法

6.15.3.1 試験条件

試験条件は,次による。

a) 試験槽内温度 試験槽内の試験温度は,40±2 ℃とする。

b) 試験時間 試験時間は,96時間とする。

c) オゾン濃度 オゾン濃度は,500±50 ppbとする。

d) 伸長率 伸長率は,20±2 %とし,伸長ジグにて引張ひずみを与える。

6.15.3.2 試験手順

試験手順は,JIS K 6259の5.4.2(操作方法)a)(き裂状態観察法)にて行う。試験片に所定の伸長を与

えた伸長ジグを,所定のオゾン濃度及び槽内温度に設定した試験槽内に設置する。試験開始96時間後に試

験槽から取り出し,試験片を観察し,亀裂の有無を確認する。

6.15.4 試験結果及び判定

3個の試験片全てに亀裂が確認されなかったとき,その試験片を合格とする。

6.16 耐候性試験

6.16.1 試験の目的

軟質系及び発泡系試験片を用いて,JIS A 1415の6.2によって促進耐候性試験を行い,劣化の状況を評

価する。試験を行うか否かは受渡当事者間の協定による。

6.16.2 試験装置

試験装置は,JIS K 7350-4に規定するオープンフレームカーボンアークランプとする。

6.16.3 試験方法

6.16.3.1 試験条件

試験条件は,JIS A 1415の6.2表5(オープンフレームカーボンアークランプによる暴露試験方法の試験

条件)に規定するWS-Aによる。JIS A 1415の6.2 表5の試験条件を,次に示す。

25

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験機のフィルタ I形又はII形

b) 試験片面の放射照度 255±(10 %)W/m2

c) ブラックパネル温度 63±3 ℃

d) 槽内湿度 (50±5) %

e) 水噴霧サイクル 102分照射後,18分照射及び水噴霧

その他の試験条件は,次のとおりとする。

f)

伸長の有無及び伸長率 伸長の有無及び伸長率は,受渡当事者間の協定による。

g) 試験時間 試験時間は,受渡当事者間の協定によるが,500時間又は1 000時間が望ましい。

6.16.3.2 評価

評価項目は,受渡当事者間の協定による。

6.16.4 試験結果のまとめ方

試験結果のまとめ方は,受渡当事者間の協定による。

7

検査

検査は,合理的な抜取検査方式によるものとし,箇条6によって試験を行い,箇条5の一般性能の項目

に適合したものを合格とする。

8

製品の呼び方

ガスケットの呼び方は,“主成分による区分”,“使用温度範囲による区分”,“用途による区分”,“性状に

よる区分”,“形態による区分”の順序の区分記号による。その例を,次に示す。

なお,製品の形状などで明らかに識別可能な項目は省いてもよい。また,グレイジングチャンネルの場

合には,必要に応じガラス溝幅,ガラス厚を加えてもよい。

a) 目地ガスケットの例

例1 EPDM系,使用温度範囲T3,軟質系,単一成形品の呼び方は,次による。

EPDM−T3−Jo−Ss−Sf

例2 SR系,使用温度範囲T4,発泡系と軟質系の多重成形品の呼び方は,次による。

SR−T4−Jo−Cl/Ss−Mf

b) グレイジングガスケットの例

例1 PVC系,使用温度範囲T1,軟質系,単一成形品の呼び方は,次による。

PVC−T1−Gl−Ss−Sf

例2 PVC系,使用温度範囲T1,硬質系と軟質系の多重成形品の呼び方は,次による。

PVC−T1−Gl−Hm/Ss−Mf

例3 PVC系,使用温度範囲T1,硬質系と軟質系の多重成形品,ガラス溝幅26 mm,ガラス呼び

厚さ18ミリ用のグレイジングチャンネルの呼び方は,次による。

PVC−T1−Gl(26/18)−Hm/Ss−Mf

c) 気密ガスケットの例

例1 TPE系,使用温度範囲T1,軟質系,単一成形品の呼び方は,次による。

TPE−T1−We−Ss−Sf

例2 SR系,使用温度範囲T2,発泡系,多重成形品の呼び方は,次による。

SR−T2−We−Cl−Mf

26

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9

表示

この規格の全ての要求事項に適合したガスケットには,ガスケットのこん(梱)包容器などに,必要に

応じて次の事項を表示する。

a) 規格番号

b) 製品の呼び方(箇条8参照)

c) 色又は記号

d) 長さ及び数量

e) 製造年月日又はその略号

f)

製造業者名又はその略号

g) 品番及び/又は品名

h) その他必要な事項

27

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

建築用ガスケットの種類

JA.1 目地ガスケット

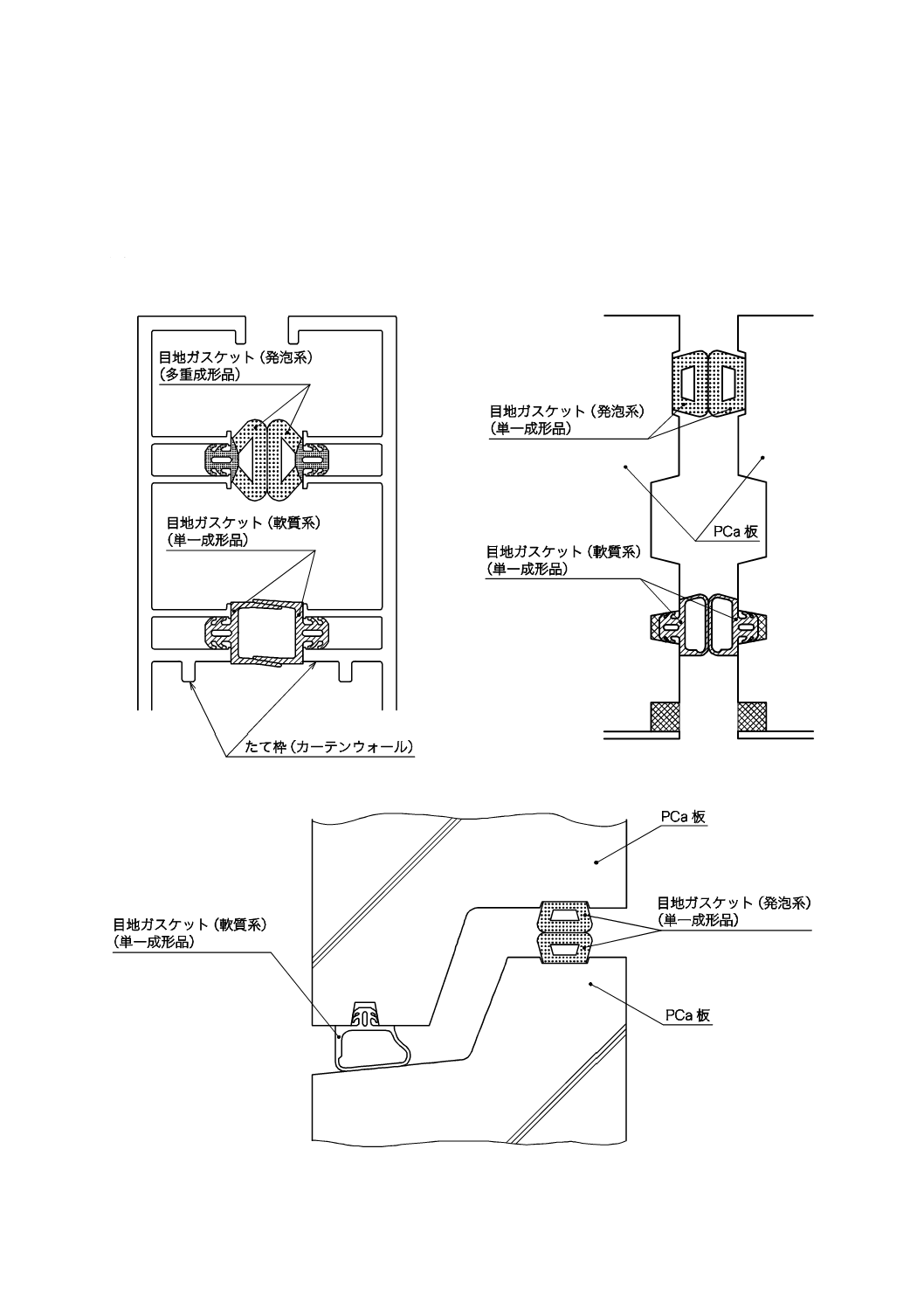

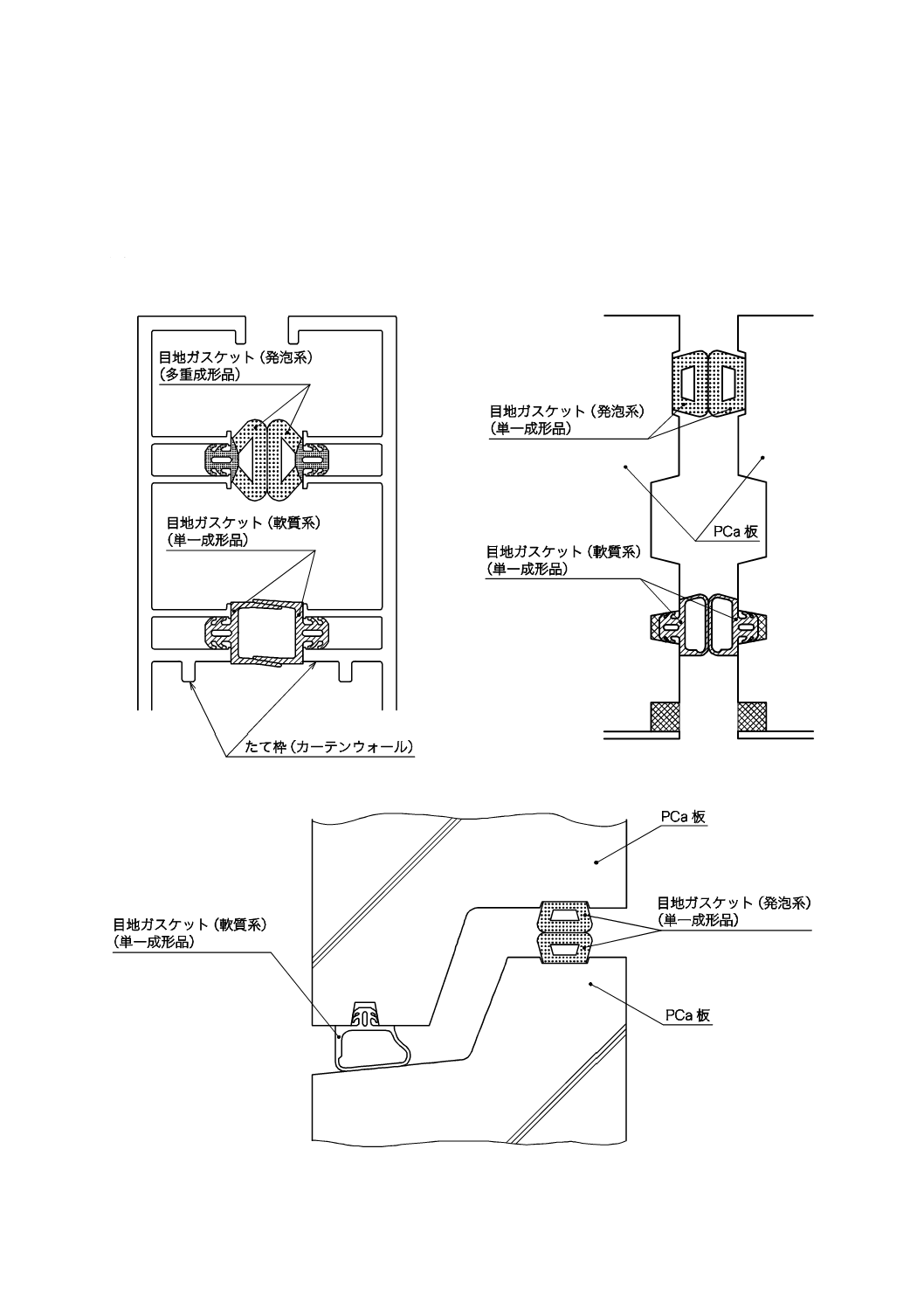

目地ガスケットの例を,図JA.1〜図JA.4に示す。

図JA.1−目地ガスケット例図

図JA.2−目地ガスケット例図

図JA.3−目地ガスケット例図

28

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

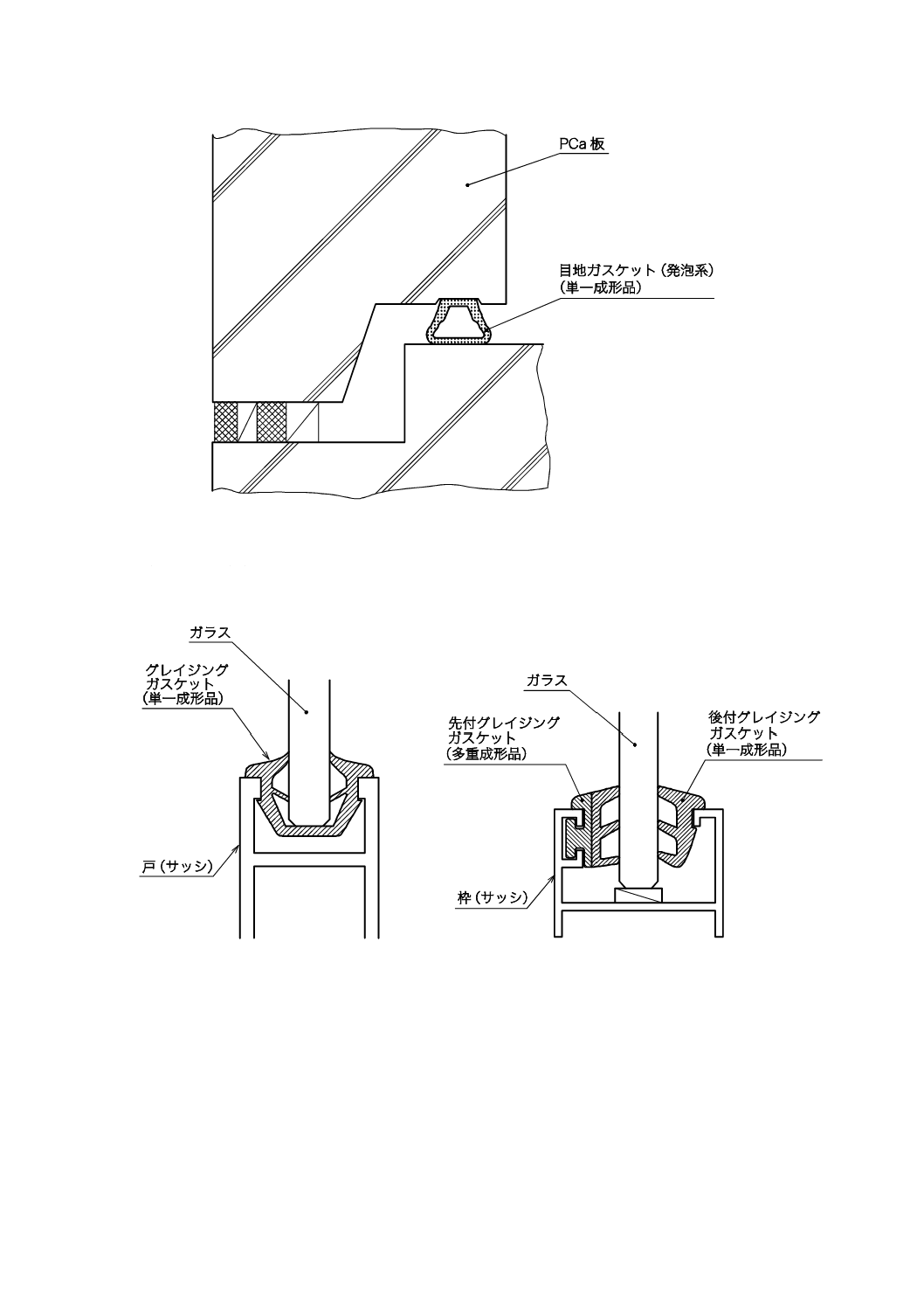

図JA.4−目地ガスケット例図

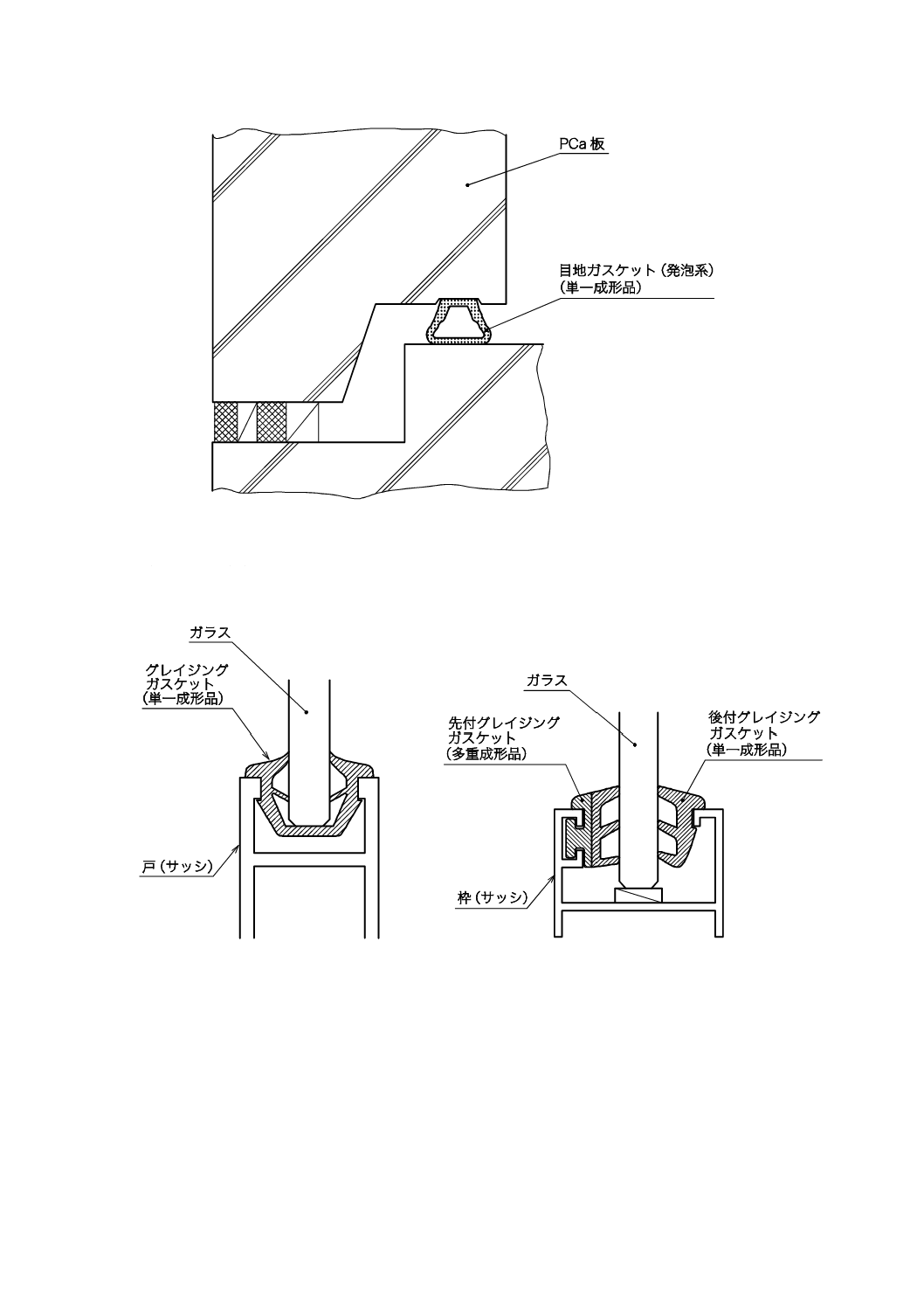

JA.2 グレイジングガスケット

グレイジングガスケットの例を,図JA.5〜図JA.8に示す。

図JA.5−グレイジングガスケット例図

(グレイジングチャンネル)

図JA.6−グレイジングガスケット例図

(グレイジングビード)

29

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.7−グレイジングガスケット例図

(グレイジングチャンネル)

図JA.8−グレイジングガスケット例図

(グレイジングビード)

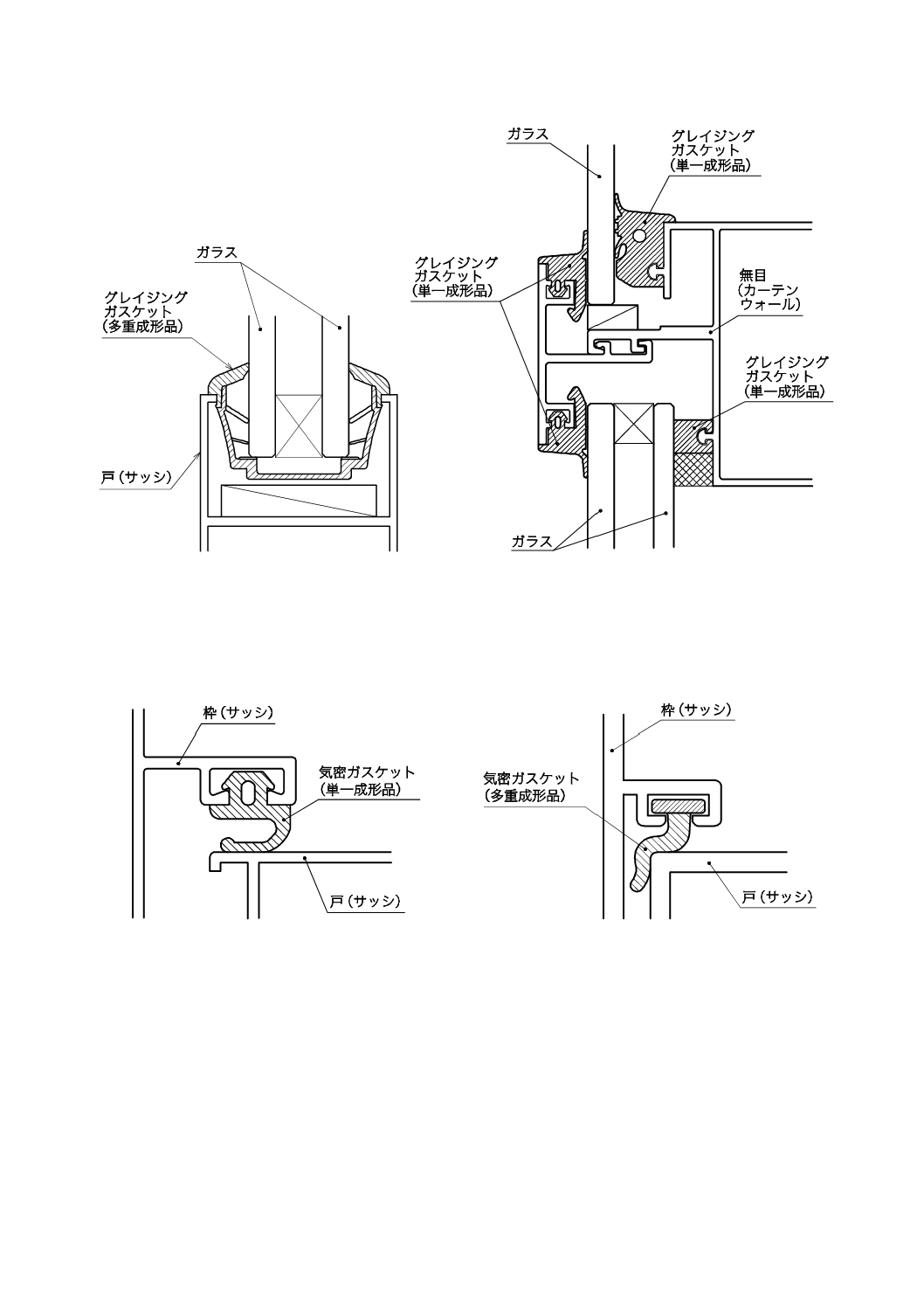

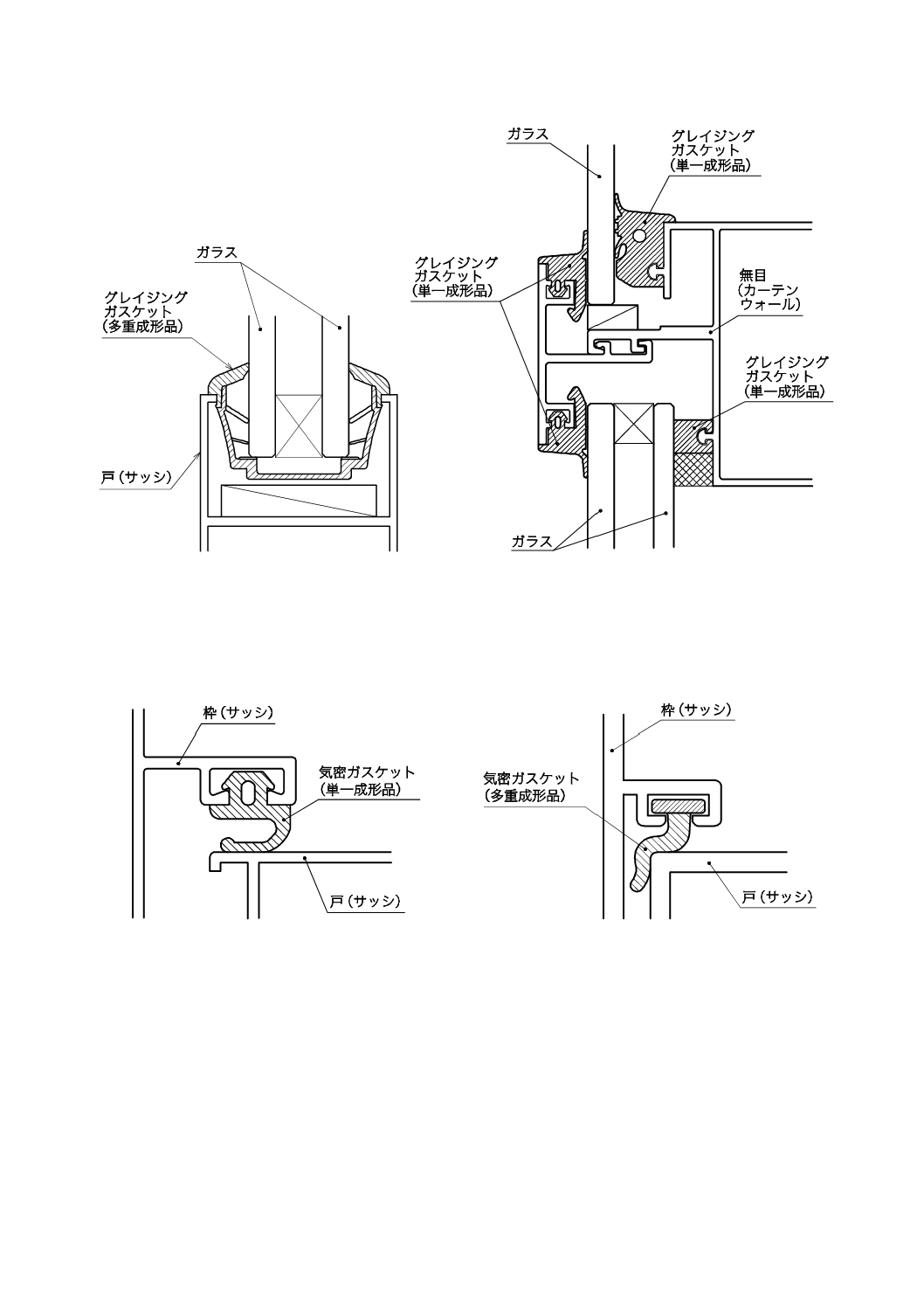

JA.3 気密ガスケット

気密ガスケットの例を,図JA.9及び図JA.10に示す。

図JA.9−気密ガスケット例図

図JA.10−気密ガスケット例図

30

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(参考)

旧規格の硬さから現行規格の硬さへの換算について

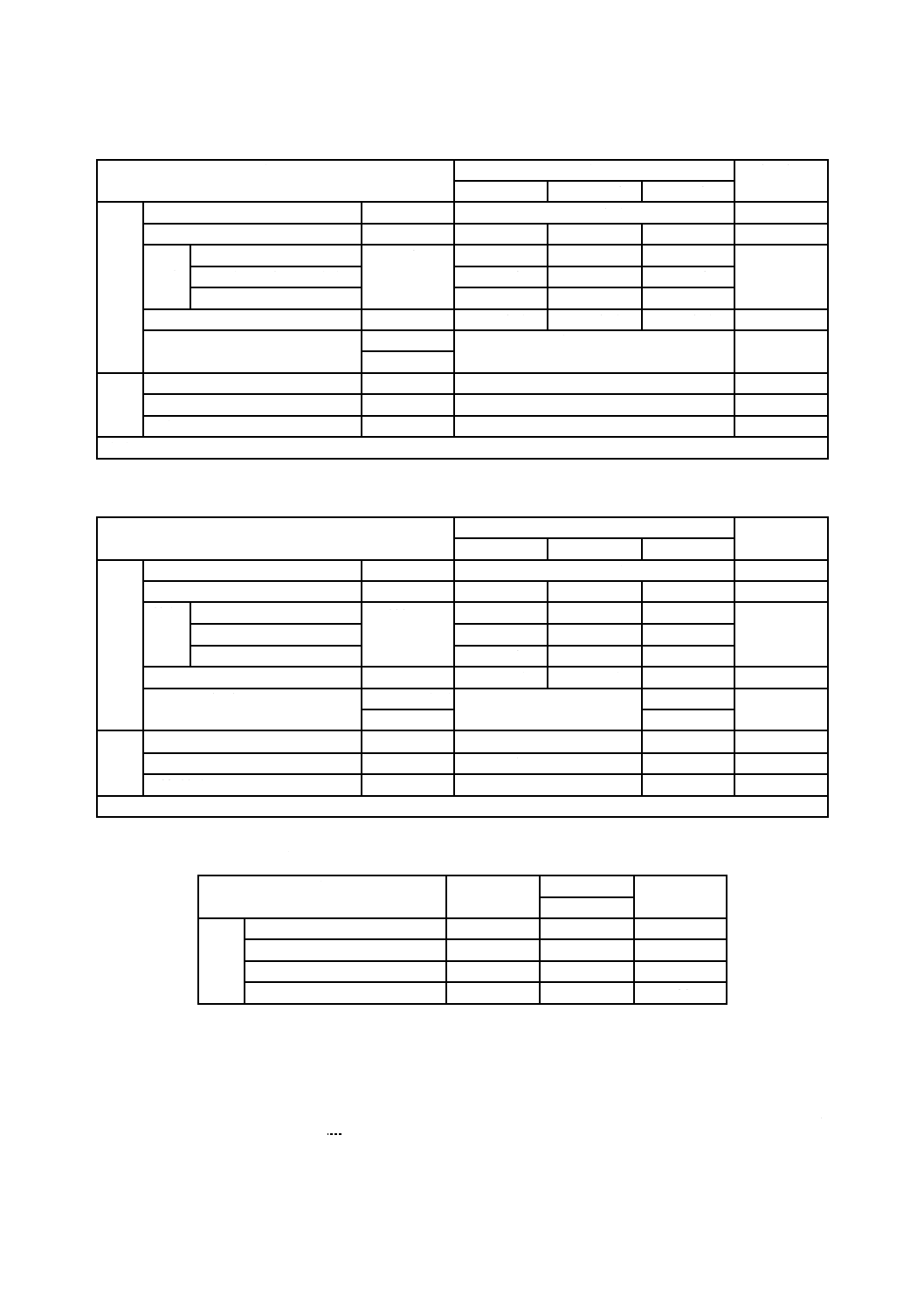

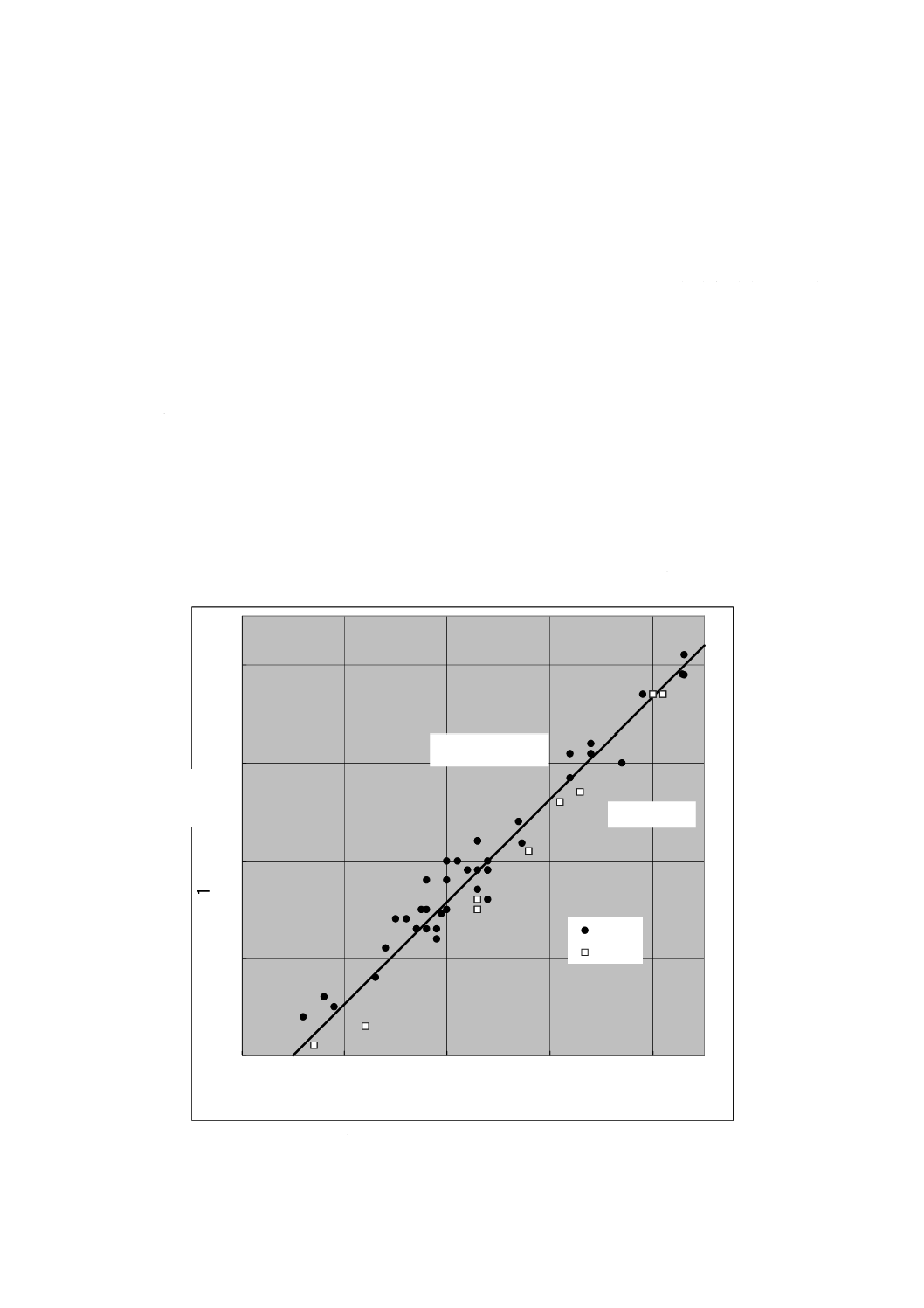

この規格では,ISOとの整合化によって改正されたJIS K 6253-3:2012に従い,硬さの測定値を熱可塑性

樹脂では旧規格の“瞬間値”から“15秒値”に変更した。旧規格(JIS A 5756:2006)(瞬間値)から現行

規格(15秒値)への換算の参考として,両者の関係を求めた試験データを示す。

なお,ここに示すデータは建築用ガスケットとして使用されている材料を用いて測定したものであり,

熱可塑性樹脂全てについて当てはまるものではない。

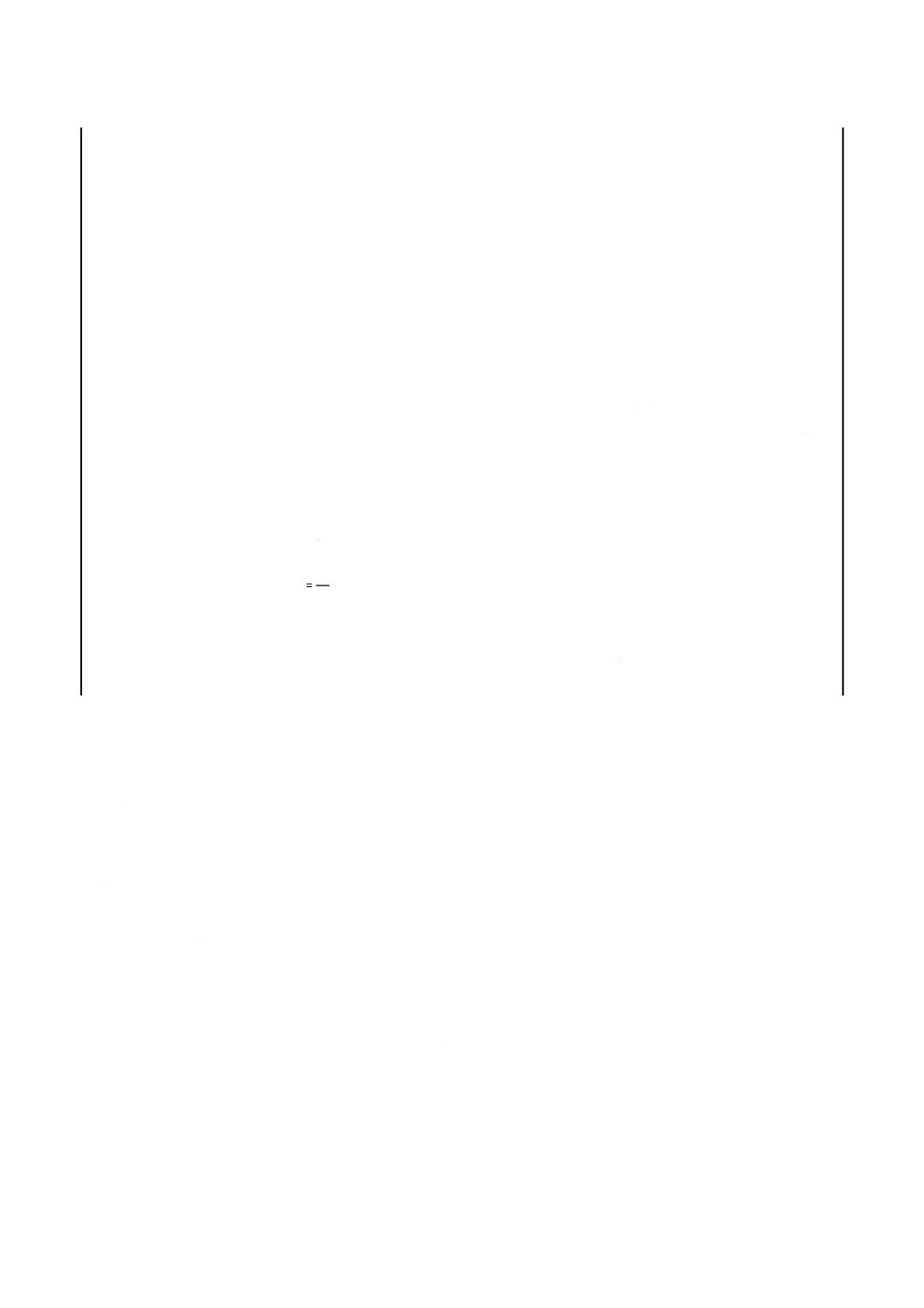

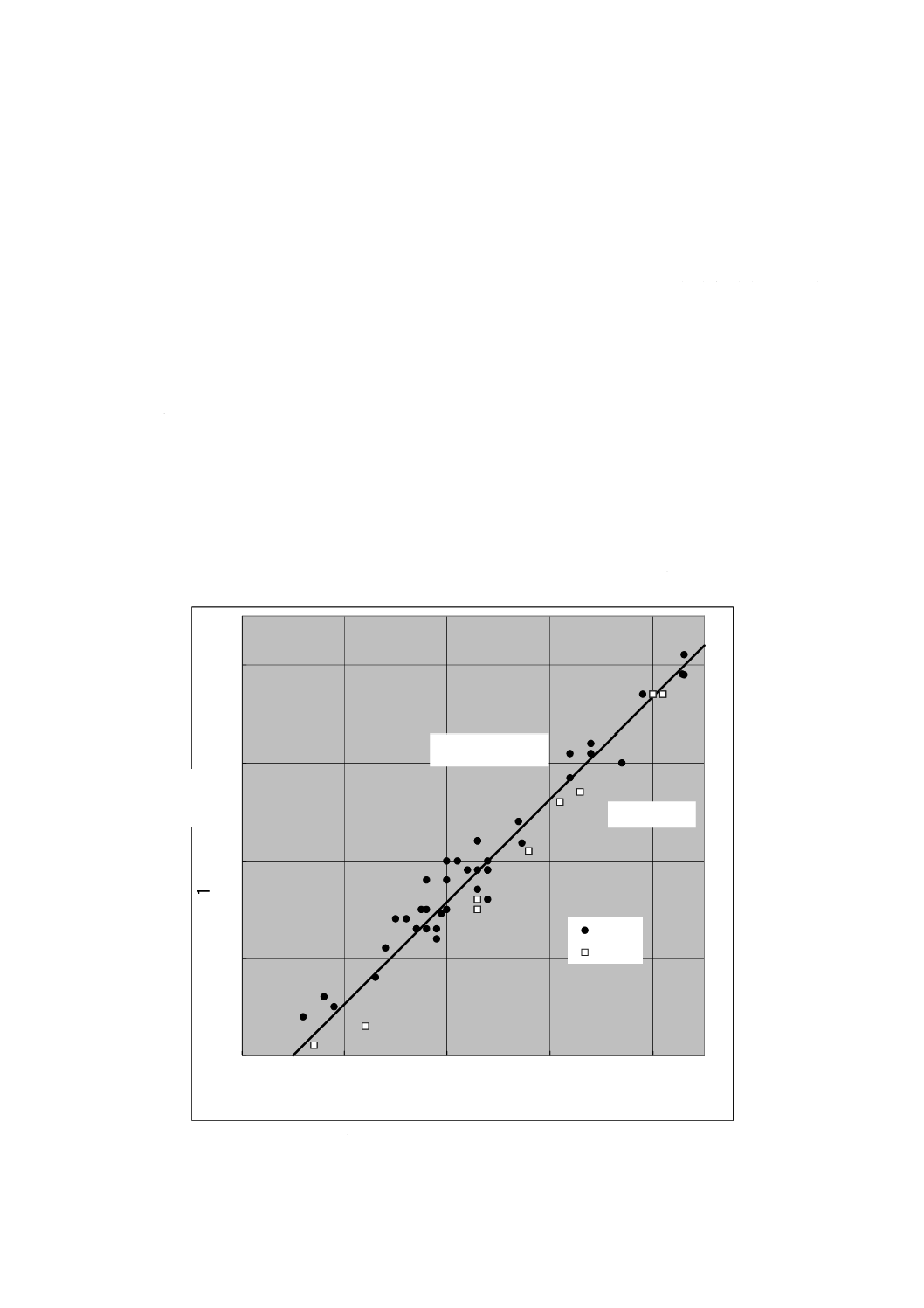

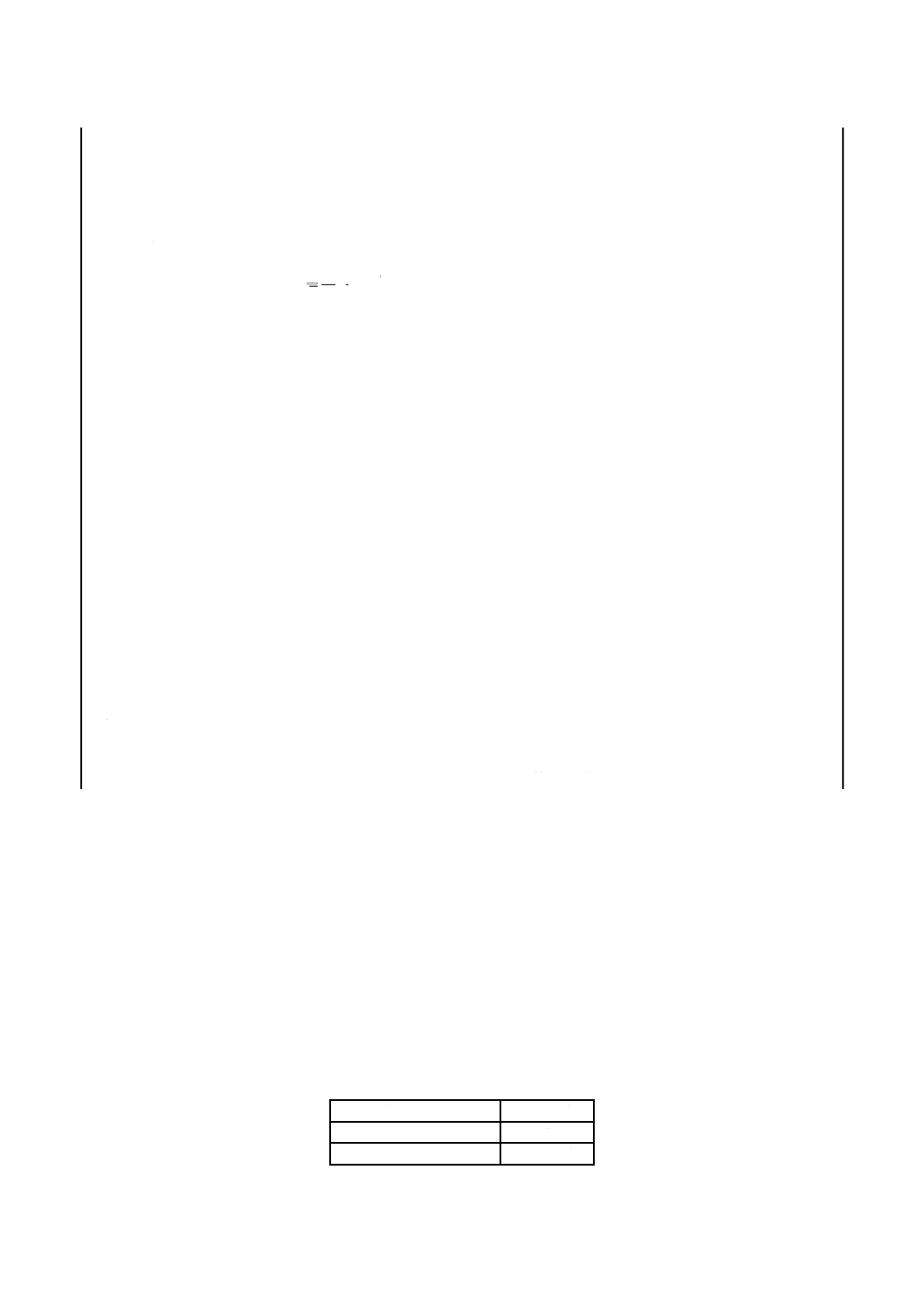

JB.1 試験

JB.1.1 試験試料

試験試料は,PVC系41試料,TPE系10試料で,硬さの瞬間値がA55〜95のものである。

JB.1.2 試験方法

6.4に準じて,硬さの瞬間値及び15秒値を測定した。

JB.1.3 試験結果及び考察

試験結果を,図JB.1に示す。硬さの瞬間値及び15秒値は,相関係数0.974で直線的関係が認められる。

50

60

70

80

90

50

60

70

80

90

瞬 間 値 (A)

1

5

秒

値

(

A

)

PVC系

TPE系

y = 1.05x - 8.3

r=0.974

図JB.1−PVC系及びTPE系試料における硬さの瞬間値と15秒値との関係

31

A 5756:2013

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

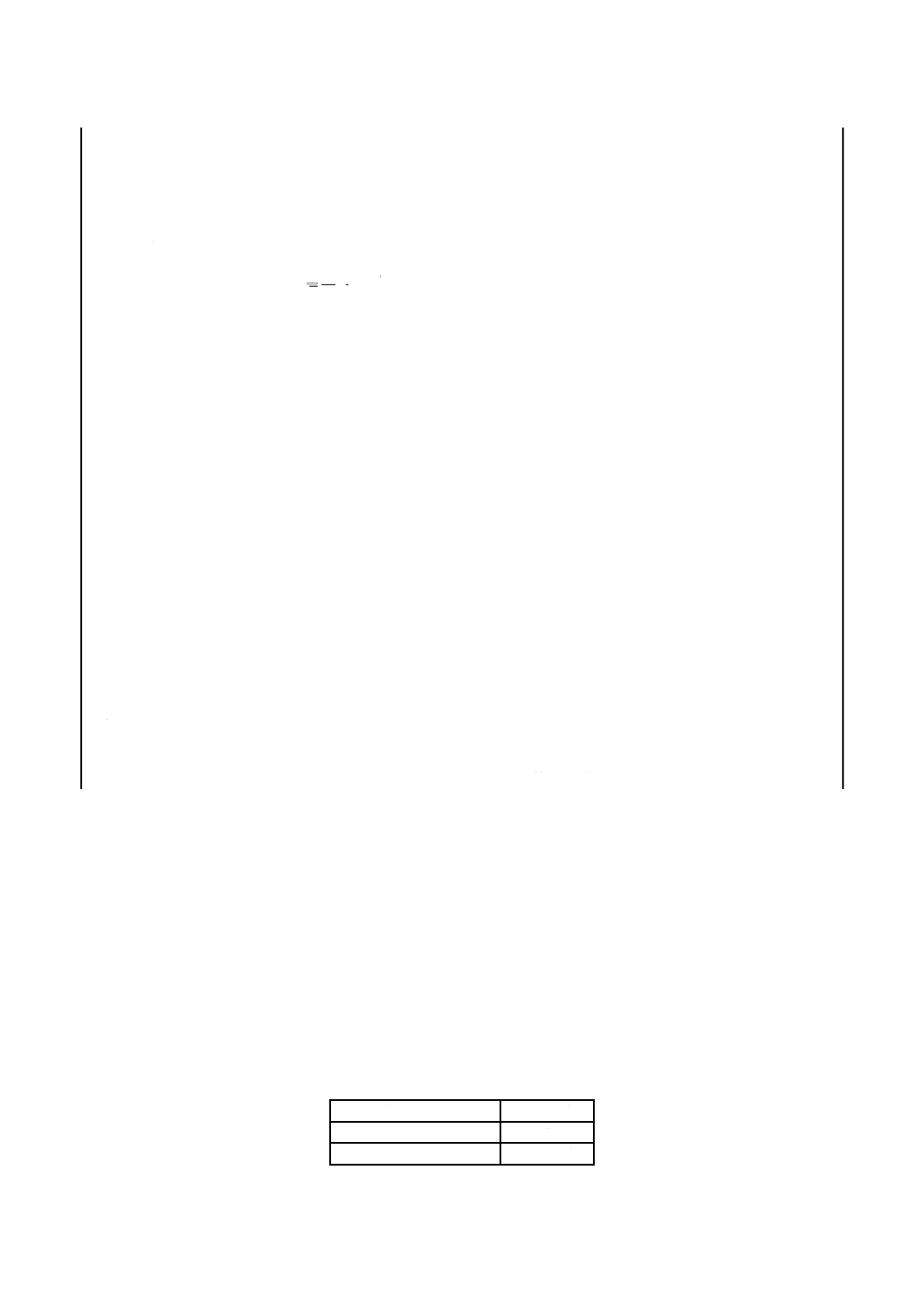

JB.2 旧規格(瞬間値)の硬さを現行規格(15秒値)へ換算する場合の目安

PVC系及びTPE系において,旧規格の瞬間値を現行規格の15秒値に換算する場合は,表JB.1を目安に

するとよい。

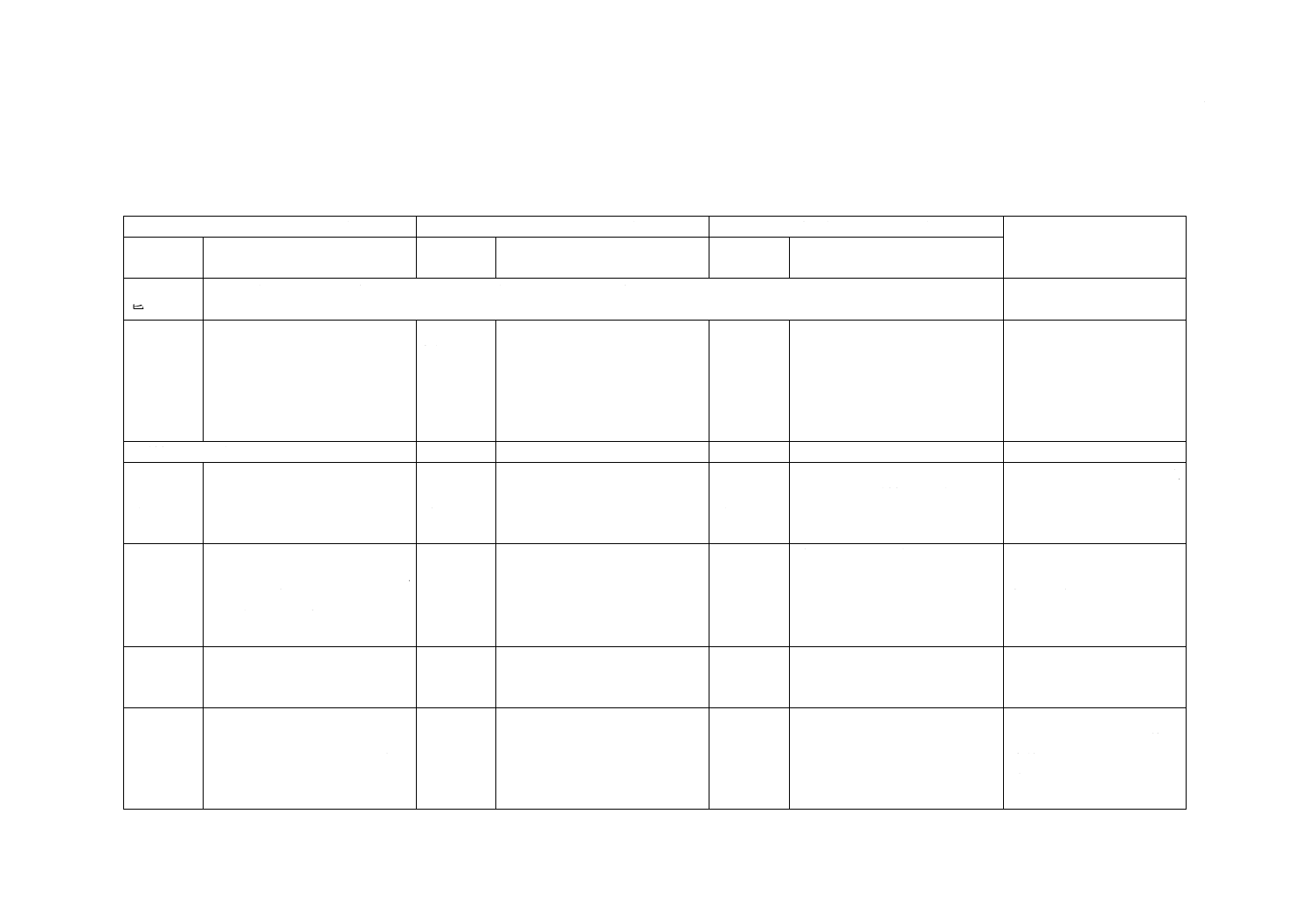

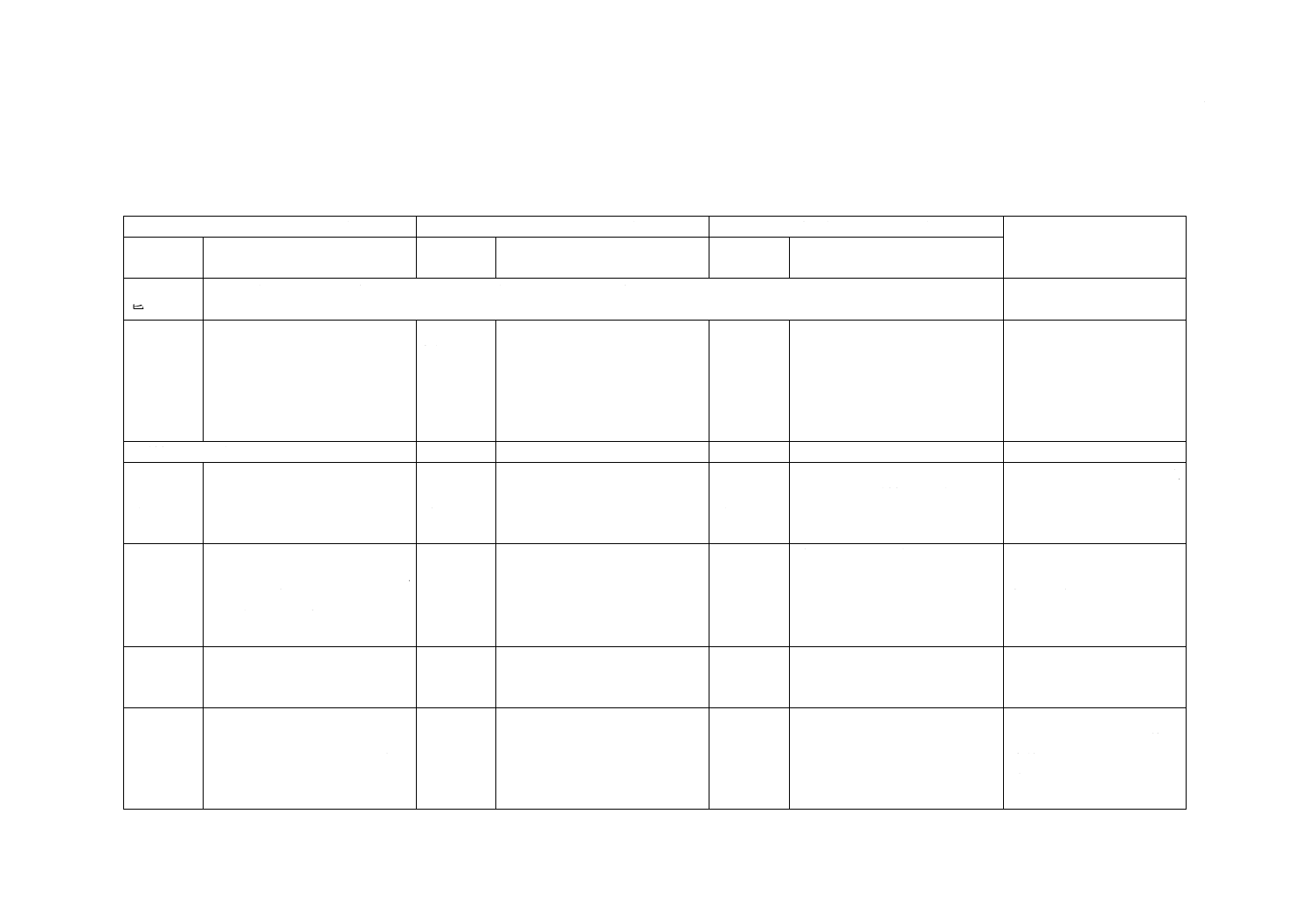

表JB.1−PVC系及びTPE系の硬さにおける瞬間値と15秒値との換算値

旧規格

(瞬間値)

現行規格

(15秒値)

旧規格

(瞬間値)

現行規格

(15秒値)

旧規格

(瞬間値)

現行規格

(15秒値)

旧規格

(瞬間値)

現行規格

(15秒値)

旧規格

(瞬間値)

現行規格

(15秒値)

−

62

57

72

67

82

78

92

88

64

59

74

70

84

80

94

91

56

51

66

61

76

72

86

82

96

93

58

53

68

63

78

74

88

84

−

60

55

70

65

80

76

90

86

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

JISと対応国際規格との対比表

JIS A 5756:2013 建築用ガスケット

ISO 3934:2002 Rubber, vulcanized and thermoplastic−Performed gaskets used in

buildings−Classification, specifications and test methods

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

1 適用範囲

1

規定内容は,JISとほぼ

同じ。

削除

JISでは組積造外壁を削除した。 我が国ではガスケットを組積造外壁

に使用しない。

3 用語及び

定義

3

規定している用語の種

類がJISとは異なる。

両者に規定されている

用語の定義は,技術的差

異がない。

削除

追加

我が国の実情に合わないものは

削除し,我が国の実情から必要な

ものをJISに追加した。

我が国の各種仕様書及び指針との整

合化に必要である。

ISO 3934の改正時にはISO/TC 45/SC

4に提案することを検討する。

4 種類及び

記号

用途,性状,形態,主

成分及び使用温度範囲

によって区分してい

る。

5.1

機械的条件,有効圧縮

量,圧縮力,使用温度範

囲,圧縮復元性,応力緩

和及び耐候性によって

区分している。

削除

追加

変更

JISでは,公的仕様書などとの整

合化を図り,我が国の実情に合っ

た項目によって区分している。

我が国の各種仕様書及び指針との整

合化に必要である。

ISO 3934の改正時にはISO/TC 45/SC

4に提案することを検討する。

5.1 形状及

び寸法

−

−

追加

JISでは,ISO規格で規定してい

ない形状及び寸法,寸法の許容差

を規定している。

我が国の各種仕様書及び指針との整

合化に必要である。

5.2 品質

5.2.1 外観

表面のきず,使用上の

欠陥及び色について規

定している。

−

−

追加

JISでは,ISO規格で規定してい

ない外観の欠陥について規定し

ている。

我が国の各種仕様書及び指針との整

合化に必要である。

5.3 性能

箇条4による種類ごと

の要求性能を規定して

いる。

5.1及

び5.2

使用温度範囲,機械的条

件及び耐候性による区

分ごとの要求性能を規

定している。

削除

追加

変更

我が国の製品に適応した要求性

能及び性能値を規定している。ま

た,公的仕様書などとの整合化を

図っている。

我が国の各種仕様書及び指針との整

合化に必要である。

ISO 3934の改正時にはISO/TC 45/SC

4に提案することを検討する。

3

2

A

5

7

5

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条

ごとの評価及びその内容

(V)JISと国際規格との技術的差異

の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験

硬さ,圧縮荷重,引張

強さ・伸び,圧縮永久

ひずみ,熱老化性,加

熱収縮率,シャルピー

衝撃強さ,ビカット軟

化温度,低温ぜい化性,

低温折り曲げ性,圧縮

力,耐オゾン性及び耐

候性を評価する試験方

法を規定している。

6

試

験体,

表3〜

11及

び附

属書

A〜D

硬さ,圧縮力,圧縮永久

ひずみ,引張永久ひず

み,圧縮復元性,熱老化

性,応力緩和,耐オゾン

性及び耐候性を規定し

ている。

削除

追加

変更

JISでは,性能項目に合わせて試

験方法を規定している。

我が国の各種仕様書及び指針との整

合化に必要である。

ISO 3934の改正時にはISO/TC 45/SC

4に提案することを検討する。

7 検査

−

−

追加

ISO規格にない検査の項目を追

加した。

我が国の各種仕様書及び指針との整

合化に必要である。

8 製品の呼

び方

−

−

追加

ISO規格にない製品の呼び方の

項目を追加した。

我が国の各種仕様書及び指針との整

合化に必要である。

9 表示

5.1

規定した各要求性能の

等級を表示するように

規定している。

削除

追加

変更

ISO 3934は,性能を等級表示す

ることを意図した規格である。こ

れに対し,JIS A 5756は我が国の

実情に合った製品を提供するこ

と,また,品質の責任の所在を明

示することを意図しており,ISO

規格とは表示方法が異なってい

る。

輸出入量が非常に少ないため,我が

国の商習慣に合った表示とした。

JISと国際規格との対応の程度の全体評価:ISO 3934:2002,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

3

3

A

5

7

5

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 5756:2013)

旧規格(JIS A 5756:2006)

旧規格(JIS A 5750:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

箇条番号

及び題名

内容

改正の趣

旨

① JIS A 5756及びJIS A 5750を統一し,JIS A 5756とする。JIS A 5750は廃止する。

② JIS A 5756から構造ガスケットに関する規定を削除し,JIS A 5760として建築用構造ガスケットの規格を独立させる。

ISO 3934及びISO 5892と

の整合化を図る。

1 適用範

囲

使用部位を具体的に明記した。

a) 外装の構成部材間

b) 内装の構成部材間

c) グレイジング

d) ドアや窓回りで,枠の内側

及びかまち(框)の内外

1. 適用範

囲

使用部位を“‥構成材(パネル)

の目地部及び開口部‥”として

いた。

1. 適用範

囲

使用部位を“‥構成材(パネル)

の目地部,サッシ及びドア‥”

としていた。

ISO 3934に整合させた。

4 種類及び記号

4.1 用途

による区

分

構造ガスケットを削除し,グレ

イジングガスケット,目地ガス

ケット及び気密ガスケットの3

種類に区分した。

3.1 用途

による区

分

グレイジングガスケット,目地

ガスケット,気密ガスケット及

び構造ガスケットの4種類に区

分していた。

4.1 用途

による区

分

気密ガスケット及び目地ガス

ケットの2種類に区分してい

た。

構造ガスケットをJIS A

5760として独立させたた

め。

4.2 性状

による区

分

従来のJIS A 5756で対象とした

ガスケットを軟質系,JIS A

5750で対象としたガスケット

を発泡系とし,新規に硬質系を

追加して3種類の区分とした。

−

明記してはいないが,このJIS

は軟質系ガスケットを想定し

た規格であった。

−

適用範囲に“発泡系ガスケット

の規格”と明記していた。

統合した各々のJISが対象

としていたガスケットと

新規に追加したガスケッ

トの区分を明確にした。

4.3 形態

による区

分

新規に,単一成形品及び多重成

形品を区分した。

−

規定なし

−

定義に複合ガスケットとある

が,他には明記がない。

従来の単一成形品に加え

て,多重成形品の使用が増

えてきたので追加した。

4.4 主成

分による

区分

名称を,CR系,EPDM系,SR

系,TPE系及びPVC系に変更

し,ポリウレタン系は削除し

た。

3.2 材料

による区

分

主成分によって,塩化ビニル

系,サーモ・プラスチック・エ

ラストマー系,クロロプレン

系,EPDM系及びシリコーン系

の5種類としていた。

4.2 材料

による区

分

主成分によって,クロロプレン

系,EPDM系,シリコーン系及

びポリウレタン系の4種類とし

ていた。

ポリウレタン系発泡体ガ

スケットは,ほとんど使用

実績がなくなったため,削

除した。

3

4

A

5

7

5

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5756: 2013)

旧規格(JIS A 5756:2006)

旧規格(JIS A 5750:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4.5 使用

温度範囲

による区

分

使用温度範囲による区分T1,

T2,T3,T4を新規に設定した。

−

−

−

−

ISO 3934に整合させて新

規に使用温度範囲による

区分を規定した。

−

寸法による区分を削除した。

3.4 寸法

による区

分

グレイジングガスケットは面

クリアランスによって,気密ガ

スケットはサッシ,ドア,枠な

どのクリアランスによって,目

地ガスケットは構成部材の目

地幅によって区分していた。

4.3 寸法

による区

分

気密ガスケットはサッシ,ド

ア,枠などのクリアランスによ

って,目地ガスケットは構成部

材の目地幅によって区分して

いた。

寸法による区分は,ほとん

ど利用されず,区分する意

味がないので,削除した。

−

耐久性による区分を削除した。 3.5 耐久

性による

区分

A級,B級1種,B級2種及び

C級に区分していた。

4.4 耐久

性による

区分

A級,B級,C級1種及びC級

2種に区分していた。

旧規格では,耐久性を熱老

化試験の試験時間の長短

によって区分していた。今

回の改正で使用温度範囲

による区分を導入したた

め,熱老化試験を使用温度

範囲によって試験温度を

変えて試験時間を同じに

する試験方法に変更した。

そのため,この区分は不要

になった。

−

防かびグレイジングガスケッ

トを削除した。

3.6 性能

による区

分

グレイジングガスケットを次

のように区分していた。

a) グレイジングガスケット

b) 防かびグレイジングガスケ

ット

−

対象外

旧規格に基づく防かびグ

レイジングガスケットの

需要がないので削除した。

−

耐火目地ガスケットを削除し

た。これに伴い,性能による区

分が不要になった。

−

対象外

4.5 性能

による区

分

目地ガスケットを次のように

区分していた。

a) 目地ガスケット

b) 耐火目地ガスケット

旧規格では耐火目地ガス

ケットを区分しているが,

耐火性能も試験方法も規

定しておらず,機能してい

ない。

3

5

A

5

7

5

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5756: 2013)

旧規格(JIS A 5756:2006)

旧規格(JIS A 5750:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5 要求事

項

“5.1 形状及び寸法”,“5.2 品

質”及び“5.3 性能”と名称及

び項目を統一した。

4. 形状及

び寸法

5. 品質

5.1 外観,5.2 性能

5. 要求事

項

5.1 形状・寸法

5.2 品質 5.2.1 外観

5.2.2 性能

JIS A 5756とJIS A 5750と

の差異を修正した。

5.3 性能

a) 表8に,性能規定の全体的

な関係を示した。

b) 表9〜表13に,性状による

区分ごとの性能値を規定し

た。

5.2 性能

表11に,ガスケットにおける耐

久性区分及び硬さごとの性能

値を規定していた。

5.2.2 性能 表7に,ガスケットにおける耐

久性区分及び圧縮荷重ごとの

性能値を規定していた。

ISO 3934への整合化を目

指し,性能項目及び性能値

を我が国の現状に合うよ

うに訂正した。

6 試験

試験及び内容について,新旧JISに違いのある項目は次のとおりである。

6.4 硬さ

試験

a) 硬さをタイプAデュロメー

タ硬さに限定した。

b) 測定は,加硫ゴムでは3秒

値,熱可塑性樹脂では15

秒値とした。

6.4

a) タイプAデュロメータ硬さ

試験と国際ゴム硬さ試験が

併記されていた。

b) 測定は,タイプAデュロメ

ータ硬さ試験で瞬間値,国

際ゴム硬さ試験で30秒後

であった。

−

対象外

JIS K 6253-3:2012の改正

による変更である。

6.7圧縮永

久ひずみ

試験

T1及びT3では70 ℃加熱,T2

及びT4では85 ℃加熱とした。

6.6

圧縮永久ひずみ試験は,100℃

加熱としていた。

6.5

圧縮永久ひずみを70 ℃加熱後

の性能値としていた。

ISO 3934への整合化を目

指すとともに,我が国の状

況をも取り入れた。

6.8 熱老

化性試験

1) 性能項目名称を“熱老化性”

と変更した。

2) 熱老化性試験をT1及びT3

では85 ℃熱老化,T2及び

T4では100 ℃熱老化とし

た。

6.10

1) 性能項目名称が“耐久性”

であった。

2) 耐久性の性能値を100 ℃

熱老化としていた。

6.6

1) 性能項目名称が“耐久性”

であった。

2) 耐久性の性能値を90 ℃熱

老化後としていた。

耐久性による区分を削除

したので,熱老化性にし

た。

試験温度は使用温度範囲

による区分の導入によっ

て変更した。

6.9 加熱

収縮率試

験

加熱収縮率試験をT1及びT3で

は70 ℃加熱,T2及びT4では

85 ℃加熱とした。

6.12

加熱収縮率試験は100 ℃加熱

としていた。

6.8

加熱収縮率の性能値を70 ℃加

熱後としていた。

ISO 3934への整合化を目

指すとともに,我が国の状

況をも取り入れた。

6.12 低温

衝撃ぜい

化試験

軟質系の一般性能に,低温試験

として,低温衝撃ぜい化試験を

追加した。

−

規定なし

−

対象外

ISO 3934に整合させた。

3

6

A

5

7

5

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5756: 2013)

旧規格(JIS A 5756:2006)

旧規格(JIS A 5750:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.13 低温

折り曲げ

試験

発泡系の一般性能に,低温試験

として低温折り曲げ試験を追

加した。T1及びT3では温度−

20 ℃,T2及びT4では温度−

40 ℃とした。

−

対象外

−

規定なし

低温時の性能として新規

に規定した。

6.15 耐オ

ゾン性試

験

特別要求性能として,耐オゾン

性を指定できることにした。

6.7

TPE系及びPVC系を除き,耐オ

ゾン性が要求された。

6.11

気密ガスケットを除き,耐オゾ

ン性が要求された。

外壁表面に露出しない場

合は不要である。このた

め,要求があるときに行う

ことにした。

6.16 耐候

性試験

特別要求性能として,耐候性を

指定できることにした。

−

規定なし

−

規定なし

−

低温時の硬さ変化を削除した。 6.8 低温時

の硬さ変

化試験

B級1種では,温度−10 ℃の低

温時の硬さ変化が要求された。

−

対象外

我が国では,低温時の物性

を要求されないので,これ

らの性能を削除した。

−

低温圧縮永久ひずみを削除し

た。

6.9 低温圧

縮永久ひ

ずみ試験

B級1種では,温度−25 ℃の低

温圧縮永久ひずみを規定して

いた。

−

対象外

−

感温性を削除した。

6.11 感温

性試験

温度−10℃の感温性が要求さ

れた。

−

対象外

−

メタクリル樹脂板への適合性

を削除した。

6.14 メタ

クリル樹

脂板への

適合性試

験

メタクリル樹脂板を使用する

場合は,メタクリル樹脂板への

適合性が要求された。

−

対象外

ユーザー独自の方法によ

って評価されており,旧規

格の試験方法は,使用され

ていないことが明らかに

なったため,削除した。

−

防かび性を削除した。

6.13 防か

び性試験

防かびグレイジングガスケッ

トは,防かび性が要求された。

−

対象外

防かびグレイジングガス

ケットを削除したのに伴

い不要となった。

3

7

A

5

7

5

6

:

2

0

1

3

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 5756: 2013)

旧規格(JIS A 5756:2006)

旧規格(JIS A 5750:2008)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

箇条番号

及び題名

内容

水密性及び気密性を削除した。 5.3 水密

性及び気

密性

a) グレイジングガスケット及

び目地ガスケットで必要な

場合は,水密性試験を行う

と規定していた。

b) 気密ガスケットで必要な場

合は,気密性試験を行うと

規定していた。

5.2.2.2 水

密性及び

気密性

a) 気密ガスケットで必要な場

合は,気密性試験を行うと

規定していた。

b) 目地ガスケットで必要な場

合には水密性試験を行うと

規定していた。

水密性又は気密性は,ド

ア,サッシ,カーテンウォ

ールなどの構成部材とし

て要求される性能であり,

ガスケット単体に要求さ

れる性能ではないため,削

除した。

−

吸水率を削除した。

−

対象外

−

C級2種の場合は,吸水率を規

定していた。

ポリウレタン系発泡体ガ

スケットを削除したのに

伴い不要となった。

−

汚染性を削除した。

−

対象外

−

ポリウレタン系発泡体ガスケ

ットの場合は,汚染性が要求さ

れた。

ポリウレタン系発泡体ガ

スケットを削除したのに

伴い不要となった。

−

固着性を削除した。

−

対象外

−

気密ガスケットで必要な場合

は,固着性が要求された。

ポリウレタン系発泡体ガ

スケットを削除したのに

伴い不要となった。

−

耐火性能を削除した。

−

対象外

−

耐火目地ガスケットの性能と

して,一般性能に加え,所定の

加熱試験に適合することが要

求された。

耐火目地ガスケットを削

除したのに伴い不要とな

った。

硬質系

表13に,次の試験による性能値を規定した。

6.6 引張

試験

引張試験を追加し,引張速度を

10 mm/minとした。

−

規定なし

−

規定なし

新規に規定した。

6.9 加熱収

縮率試験

加熱収縮率試験を規定した。

−

規定なし

−

規定なし

新規に採用した。

6.10 シャ

ルピー衝

撃強さ試

験

シャルピー衝撃強さ試験を規

定した。

−

規定なし

−

規定なし

新規に採用した。

6.11 ビカ

ット軟化

温度試験

ビカット軟化温度試験を規定

した。

−

規定なし

−

規定なし

新規に採用した。

3

8

A

5

7

5

6

:

2

0

1

3