A 5537:2003

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本接着剤工業会

(JAIA)/財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべきとの申出があ

り,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。

これによって,JIS A 5537:2002は改正され,この規格に置き換えられる。

この規格の一部が,技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の

実用新案登録出願に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会

は,このような技術的性質をもつ特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新

案登録出願にかかわる確認について,責任はもたない。

A 5537:2003

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1. 適用範囲 ························································································································ 1

2. 引用規格 ························································································································ 1

3. 種類 ······························································································································ 1

3.1 用途による区分 ············································································································· 1

3.2 主成分による区分 ·········································································································· 1

3.3 ホルムアルデヒド放散による区分······················································································ 1

4. 品質 ······························································································································ 2

5. 試験 ······························································································································ 3

5.1 試験条件(ホルムアルデヒド放散試験の場合は除く) ··························································· 3

5.2 接着強さ ······················································································································ 3

5.3 ずれ ···························································································································· 7

5.4 塗布性 ························································································································· 8

5.5 張合せ可能時間 ············································································································· 8

5.6 可使時間 ······················································································································ 8

5.7 密度 ···························································································································· 9

5.8 ホルムアルデヒド放散試験······························································································· 9

6. 検査 ······························································································································ 9

7. 製品の呼び方 ················································································································· 10

8. 表示 ····························································································································· 10

9. 取扱い上の注意 ·············································································································· 10

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5537:2003

木れんが用接着剤

Adhesives for anchoring wooden blocks

1. 適用範囲 この規格は,建築物の壁及び床の下地を構成するために,木れんがを張り付ける場合に使

用する接着剤(以下,接着剤という。)について規定する。

2. 引用規格 次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成す

る。これらの引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1408 建築用ボード類の曲げ及び衝撃試験方法

JIS A 1901 建築材料の揮発性有機化合物(VOC),ホルムアルデヒド及び他のカルボニル化合物放散測

定方法−小形チャンバー法

JIS A 5430 繊維強化セメント板

JIS G 3101 一般構造用圧延鋼材

JIS G 3141 冷間圧延鋼板及び鋼帯

JIS G 4309 ステンレス鋼線

JIS K 2207 石油アスファルト

JIS K 6833 接着剤の一般試験方法

JIS K 7100 プラスチック−状態調節及び試験のための標準雰囲気

JIS Z 1525 包装用ポリ塩化ビニル粘着テープ

JIS Z 8401 数値の丸め方

JIS Z 9015-0 計数値検査に対する抜取検査手順−第0部:JIS Z 9015抜取検査システム序論

3. 種類

3.1

用途による区分 接着剤は,その用途によって,表1のとおり区分する。

3.2

主成分による区分 接着剤は,その主成分によって,表2のとおり区分する。

3.3

ホルムアルデヒド放散による区分 接着剤は,そのホルムアルデヒド放散によって,表3のとおり

区分する。

表 1 用途による区分

種類

用途

一般用

接着後,水の影響を受けない箇所に用いるもの。

耐水用

接着後,水の影響を受けやすい箇所に用いるもの。

2

A 5537:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 2 主成分による区分

種類

主成分内容

酢酸ビニル樹脂系溶剤形

酢酸ビニル樹脂を主成分とした溶剤形のもの。

エポキシ樹脂系

エポキシ樹脂を主成分とした主剤と,ポリアミン類

を主成分とした硬化剤との二液反応形のもの。

アクリル樹脂系エマルション形

アクリル樹脂又はその共重合物を主成分としたエ

マルション形のもの。

変成シリコーン樹脂系

変成シリコーン樹脂を主成分とした一液形のもの。

表 3 ホルムアルデヒド放散による区分

単位 μg/(m2・h)

区分

記号

内容

F☆☆☆☆等級

F☆☆☆☆

ユリア樹脂,メラミン樹脂,フェノール樹脂,レゾルシノール樹

脂,ホルムアルデヒド系防腐剤,メチロール基含有モノマー及び

ロンガリット系触媒のいずれをも使用してはならない。

F☆☆☆☆

放散速度が5以下のもの。

F☆☆☆等級

F☆☆☆

放散速度が20以下のもの。

F☆☆等級

F☆☆

放散速度が120以下のもの。

4. 品質 接着剤の品質は,次による。

a) 接着剤は,均質で,糸引きがなく,接着に有害と認められる異物の混入があってはならない。

b) 接着剤は,充てん剤として石綿を含有してはならない。

c) 接着剤は,5.の試験を行い,表4に適合しなければならない。

d) 接着剤は,温度20±15 ℃,湿度(65±20) %において,有効期間又は有効期限まで保存して,a)〜c)

の品質に適合しなければならない。

e) 接着剤のホルムアルデヒド放散は,表5の規定に適合しなければならない。

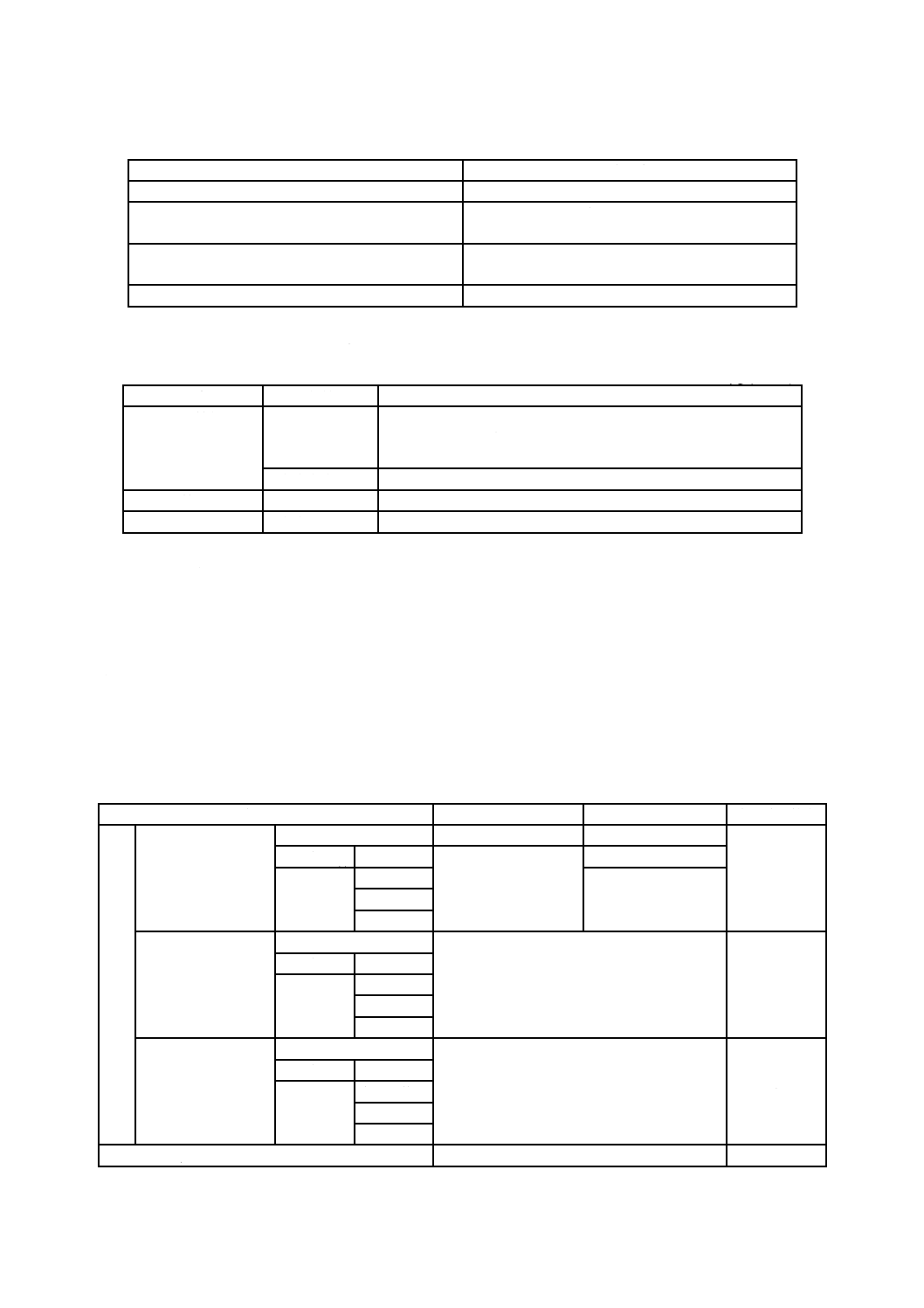

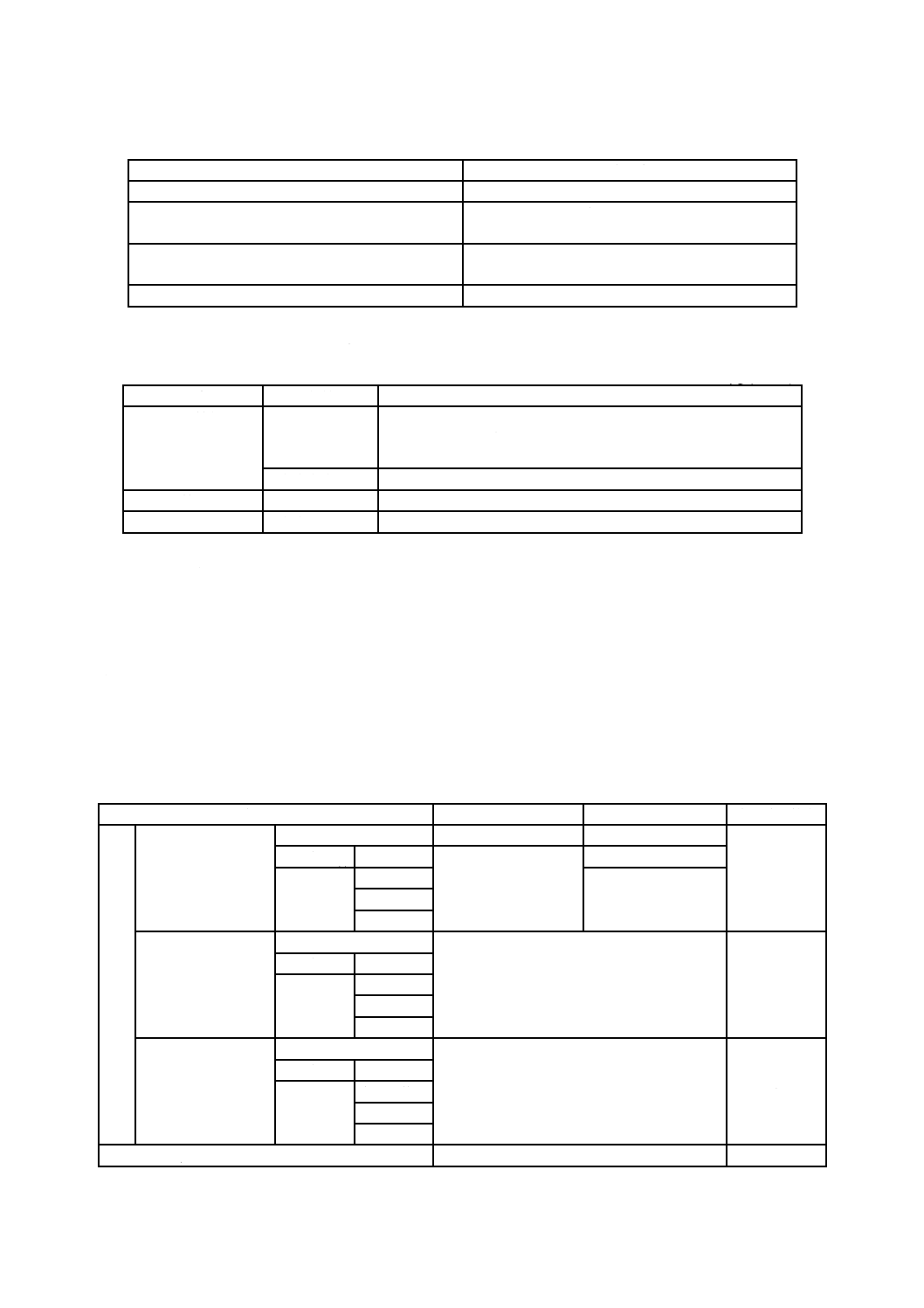

表 4 接着剤の品質

試験項目

一般用

耐水用

適用試験箇条

接

着

強

さ

引張割裂接着強さ

N/mm

標準条件

20以上

20以上

5.2.5

特殊条件(1) 水中浸せき 受渡当事者間の協定に

よる。

10以上

高温状態

低温状態

多湿状態

衝撃接着強さ

(破断の位置)

標準条件

受渡当事者間の協定による。

5.2.6

特殊条件

水中浸せき

高温状態

低温状態

多湿状態

圧縮せん断接着強さ

N/mm2

標準条件

受渡当事者間の協定による。

5.2.7

特殊条件

水中浸せき

高温状態

低温状態

多湿状態

ずれ mm

5未満

5.3

3

A 5537:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表 4 接着剤の品質(続き)

試験項目

一般用

耐水用

適用試験箇条

塗布性

気泡を含まず,均一なくし目山を残し,接着

面に完全に密着していなければならない。

5.4

張合せ可能時間(2) 分

表示項目

5.5

可使時間(3) 分

表示項目

5.6

密度 g/cm3

表示項目

5.7

注(1) エポキシ樹脂系及び変成シリコーン樹脂系接着剤に適用する。

(2) 酢酸ビニル樹脂系溶剤形,アクリル樹脂系エマルション形及び変成シリコーン樹脂系接着剤に適用する。

(3) エポキシ樹脂系接着剤だけに適用する。

表 5 ホルムアルデヒド放散

単位 μg/(m2・h)

区分

内容

主成分

適用試験箇条

F☆☆☆☆等級

ユリア樹脂,メラミン樹脂,フ

ェノール樹脂,レゾルシノール

樹脂,ホルムアルデヒド系防腐

剤,メチロール基含有モノマー

及びロンガリット系触媒のいず

れをも使用してはならない。

アクリル樹脂系エマルション形

エポキシ樹脂系

変成シリコーン樹脂系

−

F☆☆☆☆等級

放散速度が5以下

酢酸ビニル樹脂系溶剤形

5.8

F☆☆☆等級

放散速度が20以下

F☆☆等級

放散速度が120以下

5. 試験

5.1

試験条件(ホルムアルデヒド放散試験の場合は除く) 特に規定のない限り,試験室の温湿度は,

JIS K 7100の標準雰囲気2級[温度23±2 ℃,湿度(50±10) %]とし,試験体は3個とする。ただし,接

着強さの試験体は5個とする。

5.2

接着強さ 接着強さ試験の種類は,引張割裂接着強さ,衝撃接着強さ及び圧縮せん断接着強さとす

る。

5.2.1

試験体材料

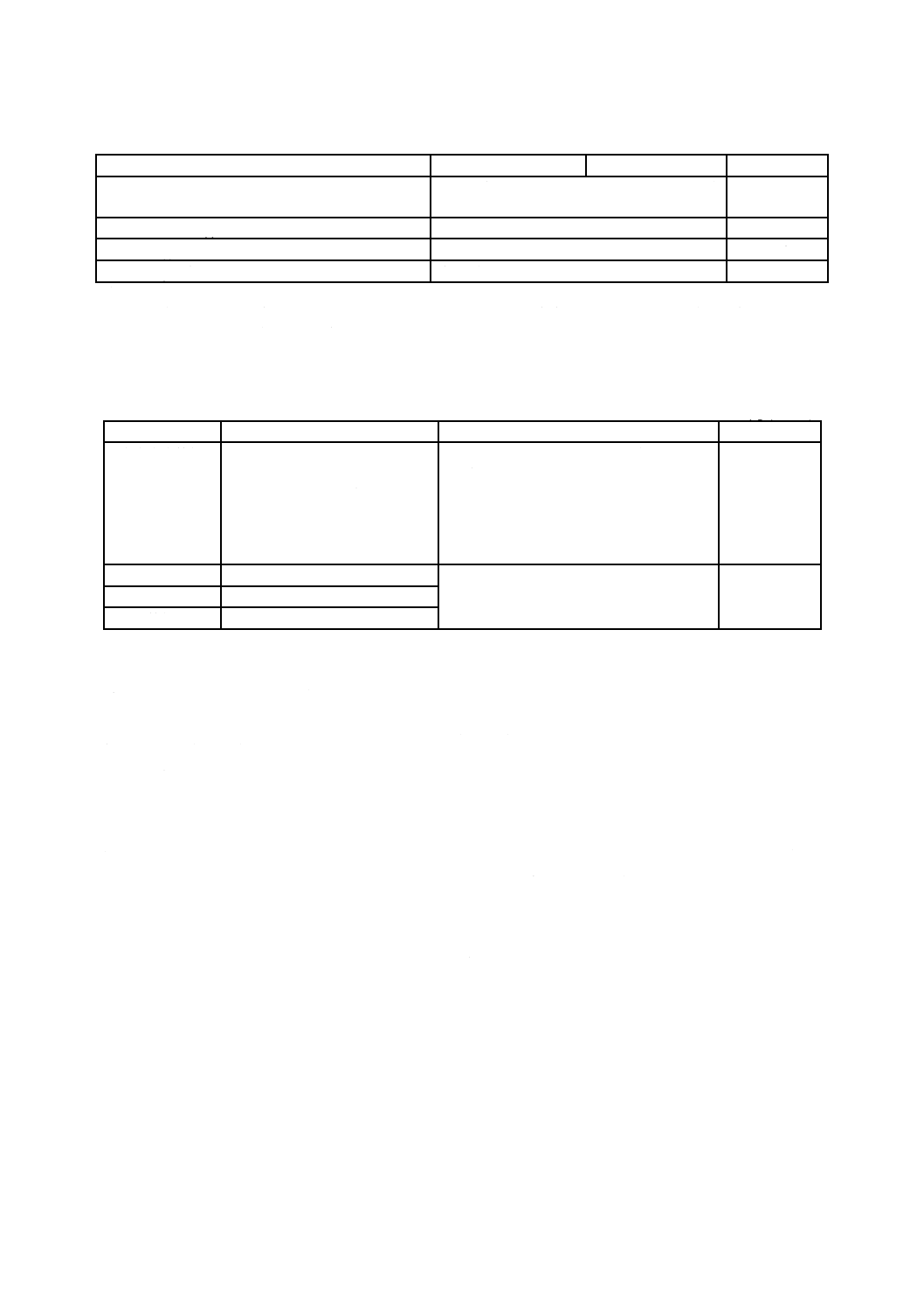

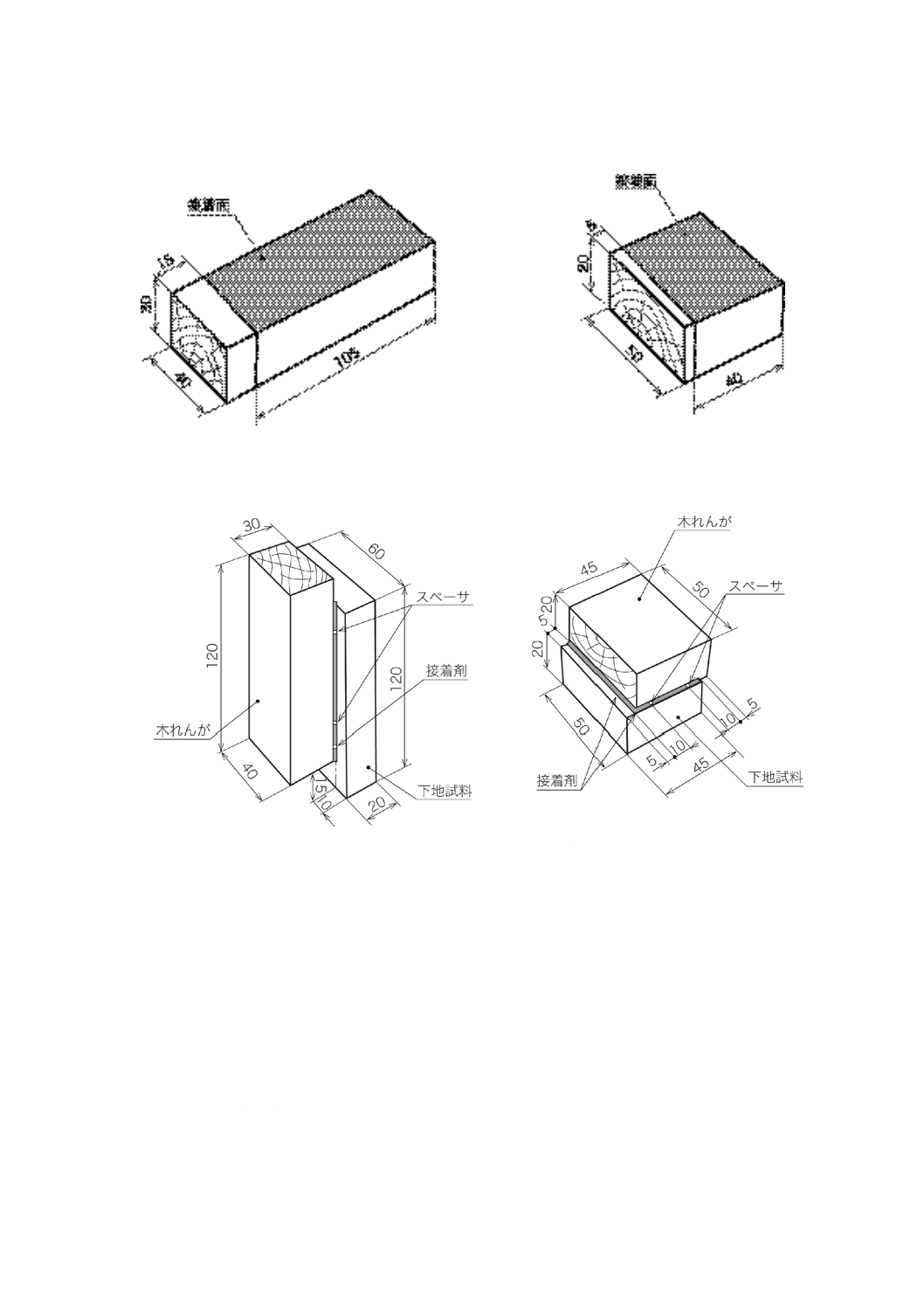

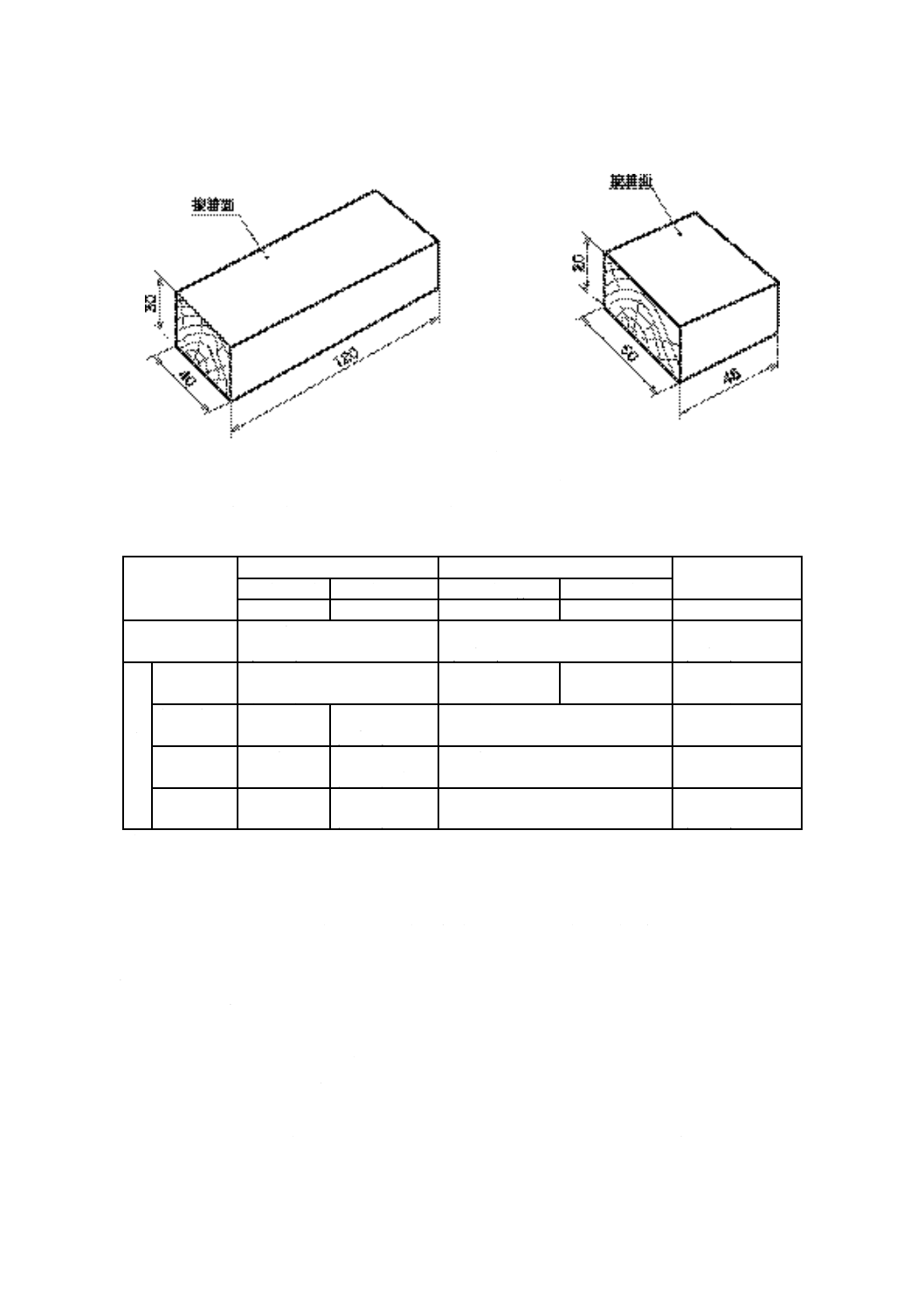

a) 木れんが 試験に用いる木れんがは,ひのき又はべいひの板目無欠点の心材とし,含水率20 %以下

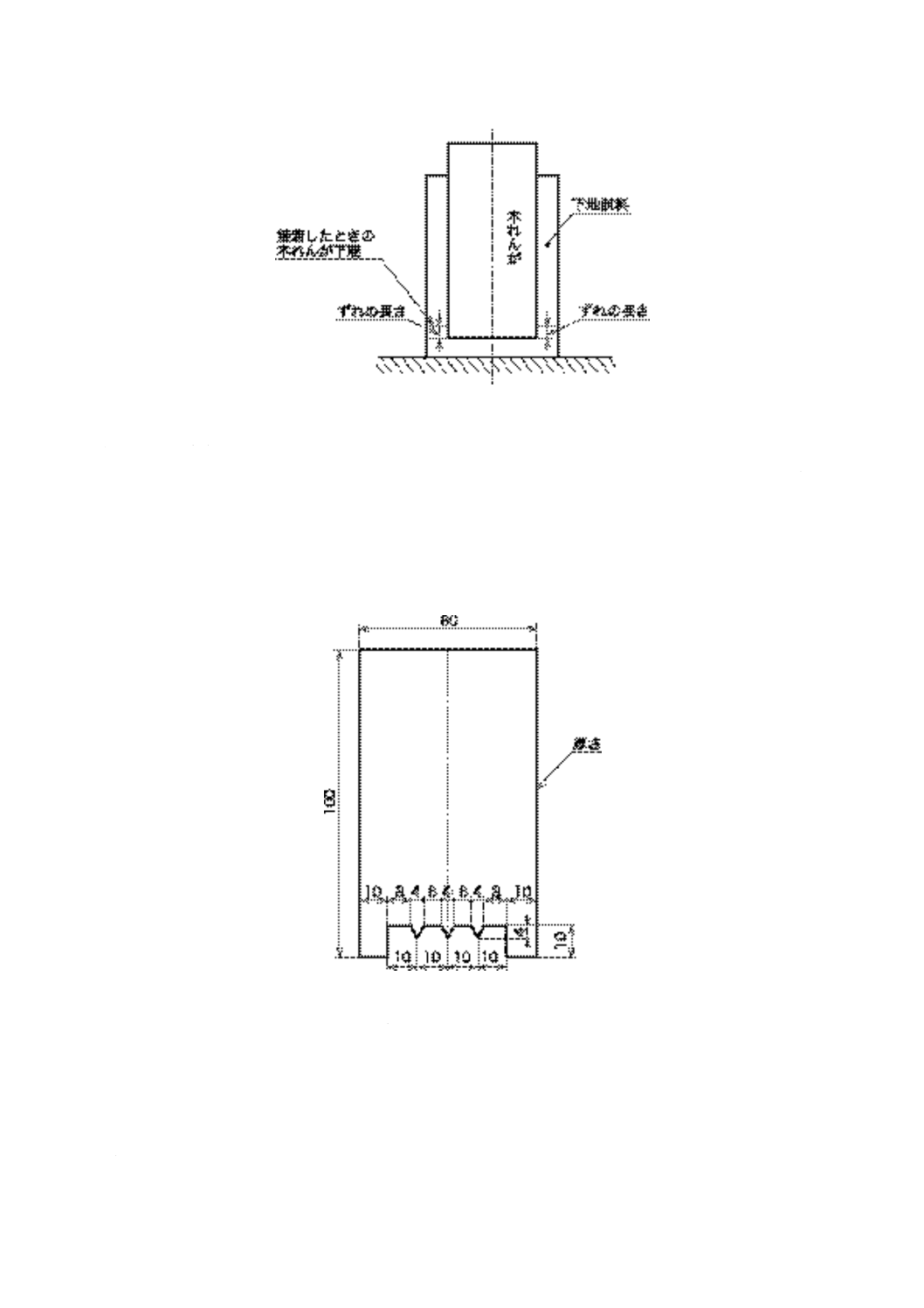

のものとする。形状及び寸法は,図1に示すように引張割裂及び衝撃接着強さ試験においては40×120

×30 mmの直方体,圧縮せん断接着強さ試験においては50×45×20 mmの直方体とする。接着面は木

表とし,機械かんな仕上げとする。

b) 下地試料 木れんがを接着する下地試料は,JIS A 5430に規定するフレキシブル板 (F) と同様に製造

された厚さ20 mmフレキシブル板とし,寸法は,引張割裂及び衝撃接着強さ試験では60×120×20 mm,

圧縮せん断接着強さ試験では50×45×20 mmとする。

c) 接着剤 接着剤は,試験に必要な十分な量を気密で蒸散しにくい容器にとり,使用に際しては,十分

にかき混ぜ均一にする。エポキシ樹脂系接着剤は,主剤と硬化剤とを製造業者が定めた割合に適切な

大きさのガラス板上にとり,へらなどを用いて均質になるまで練り混ぜる。

4

A 5537:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

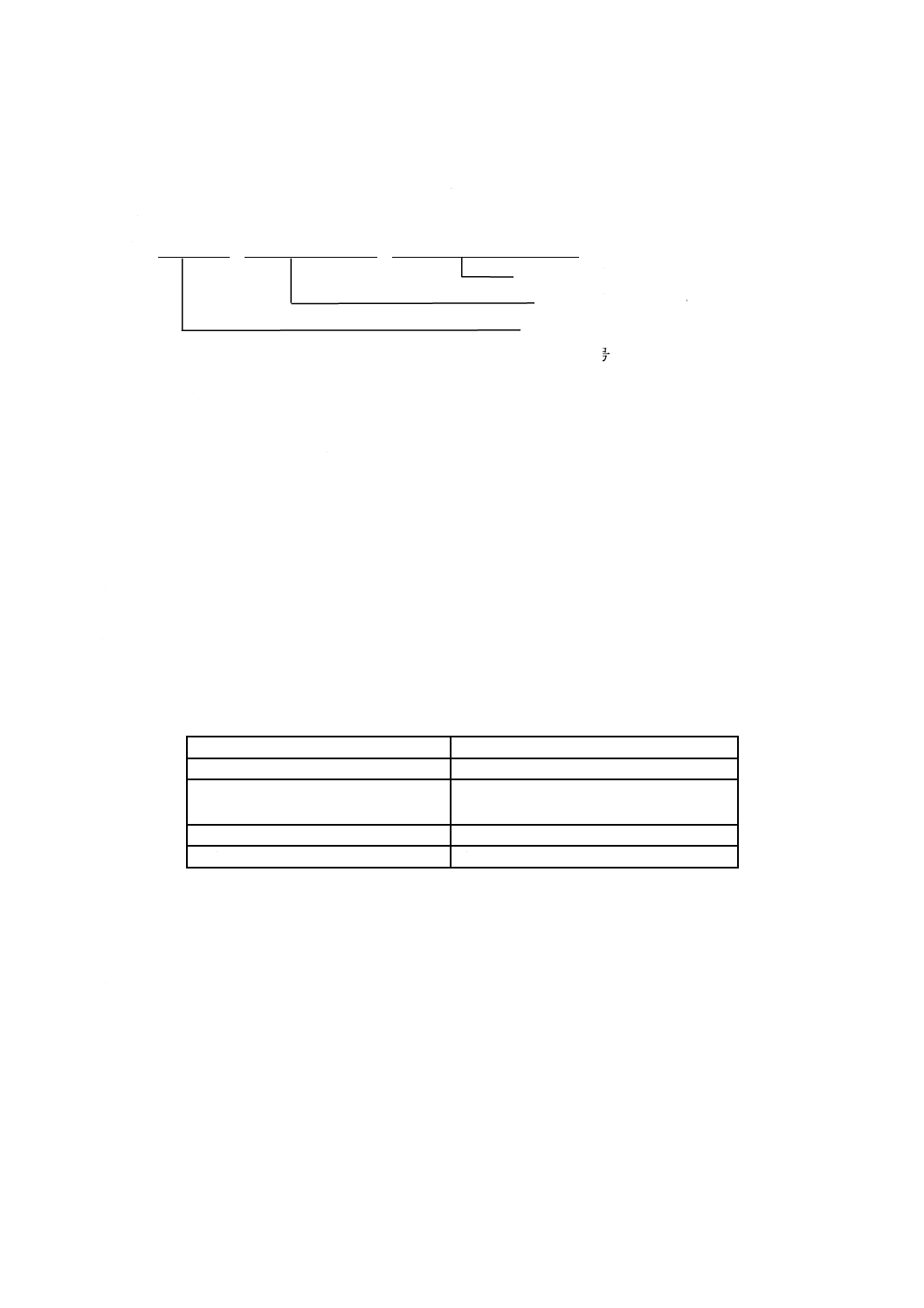

単位 mm

a) 引張割裂及び衝撃接着強さ試験用

b) 圧縮せん断接着強さ試験用

図 1 試験に用いる木れんが

5.2.2

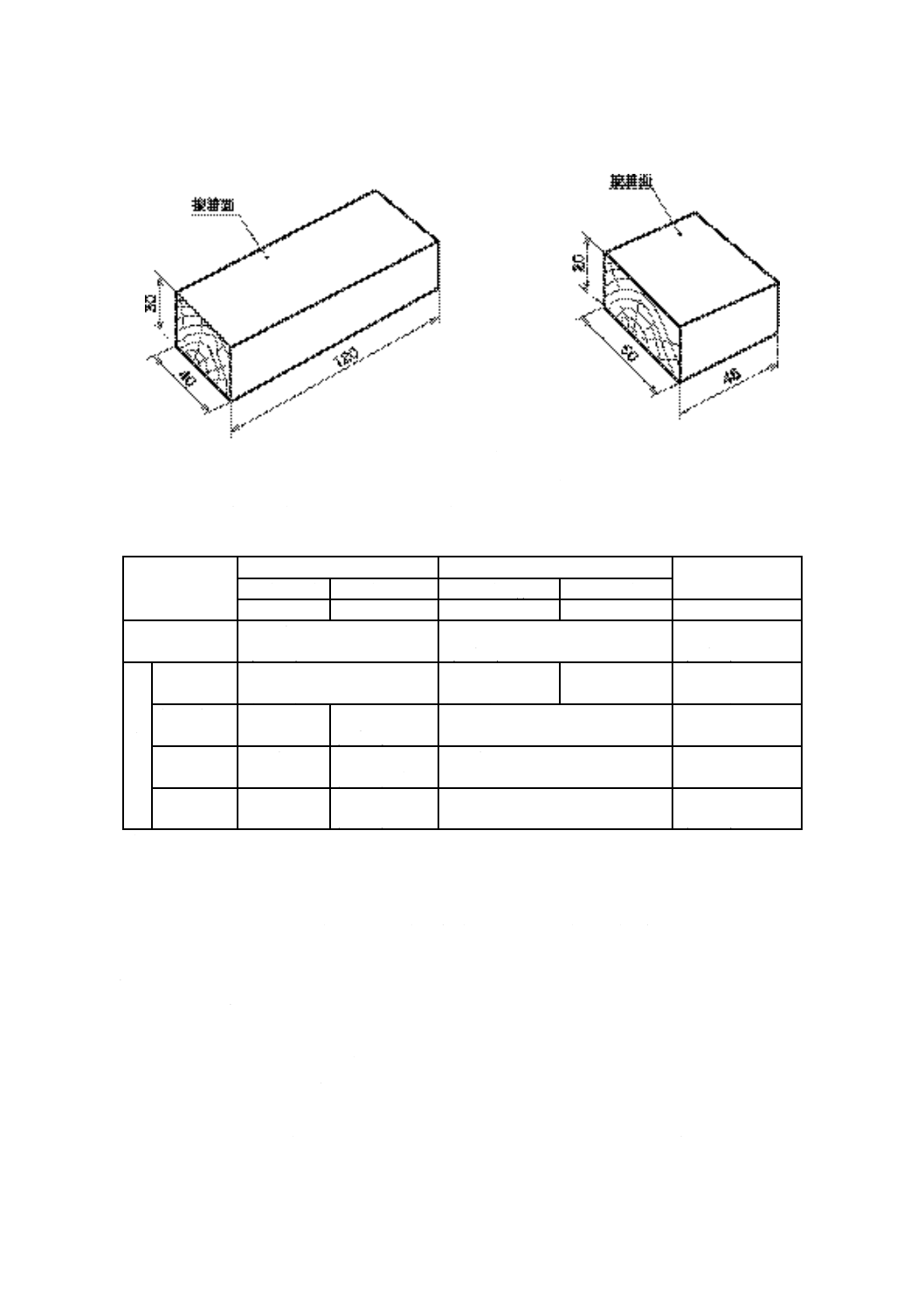

試験の環境条件及び持続時間 試験の環境条件及び持続時間は,表6による。

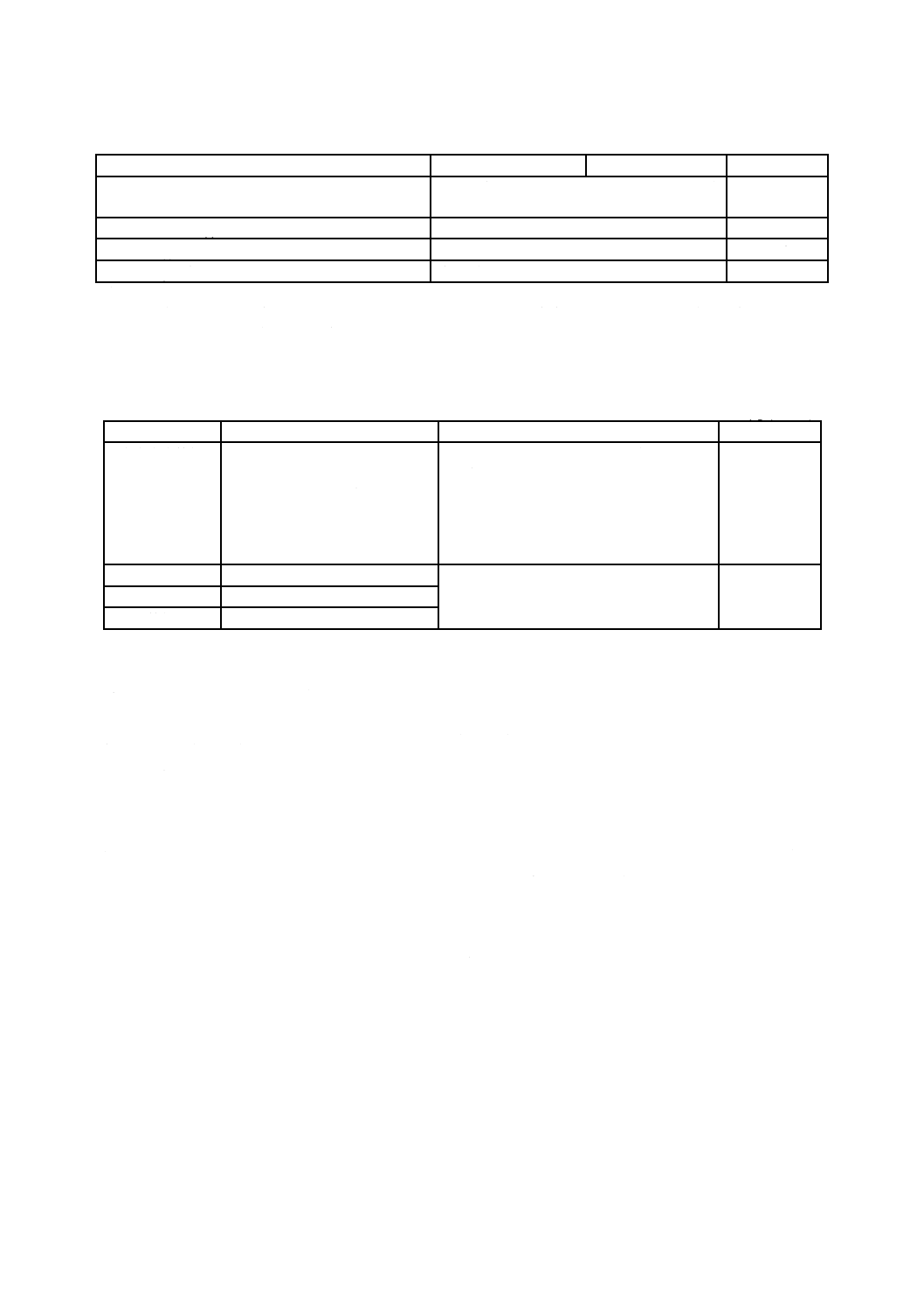

表 6 試験の環境条件及び持続時間(4)

試験の環境条件

試験体の作製時

試験体の養生時

試験時

接着作業前

接着作業時

接着後(5)

試験前

24時間

10分以内

72時間(168時間)

24時間

−

標準条件

23±2 ℃

(50±10) %RH

23±2 ℃

(50±10) %RH

23±2 ℃

(50±10) %RH

特

殊

条

件

水中浸せき 23±2 ℃

(50±10) %RH

23±2 ℃

(50±10) %RH

23±2 ℃の清水

中に浸せき

23±2 ℃

(50±10) %RH

高温状態

50±2 ℃

23±2 ℃

(50±10) %RH

50±2 ℃

50±2 ℃

低温状態

5±1 ℃

23±2 ℃

(50±10) %RH

5±1 ℃

5±1 ℃

多湿状態

23±2 ℃

80 %RH以上

23±2 ℃

(50±10) %RH

23±2 ℃

80 %RH以上

23±2 ℃

(50±10) %RH

注(4) 持続時間とは,その環境条件下に置く時間を示す。

(5) 変成シリコーン樹脂系以外の接着剤については72時間養生し,変成シリコーン樹脂系接着剤について

は168時間養生する。

5.2.3

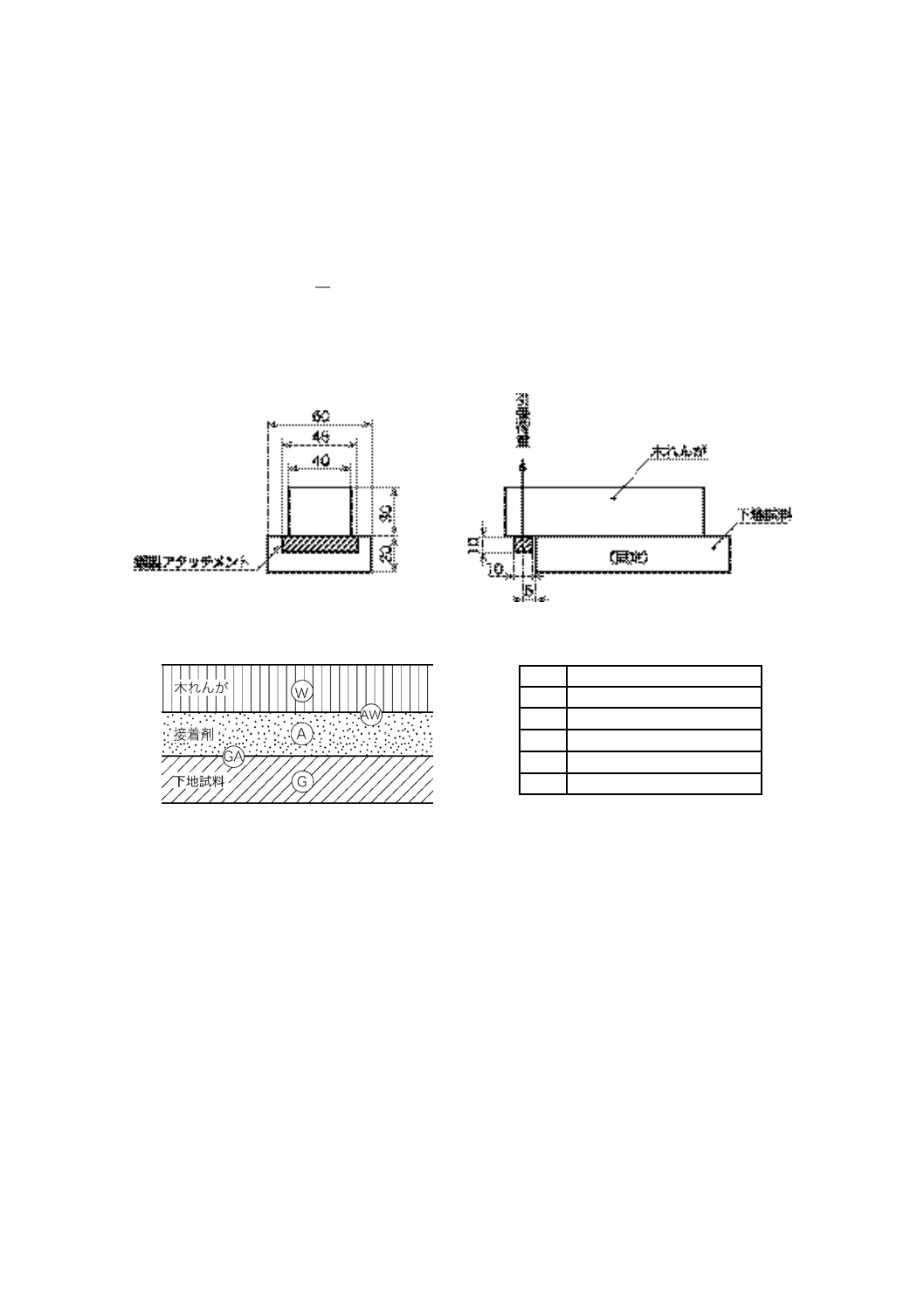

試験体の作製 試験体の作製は,次による。

a) 木れんが,下地試料及び接着剤は,試験体作製前に,表6の接着作業前の条件で処理する。

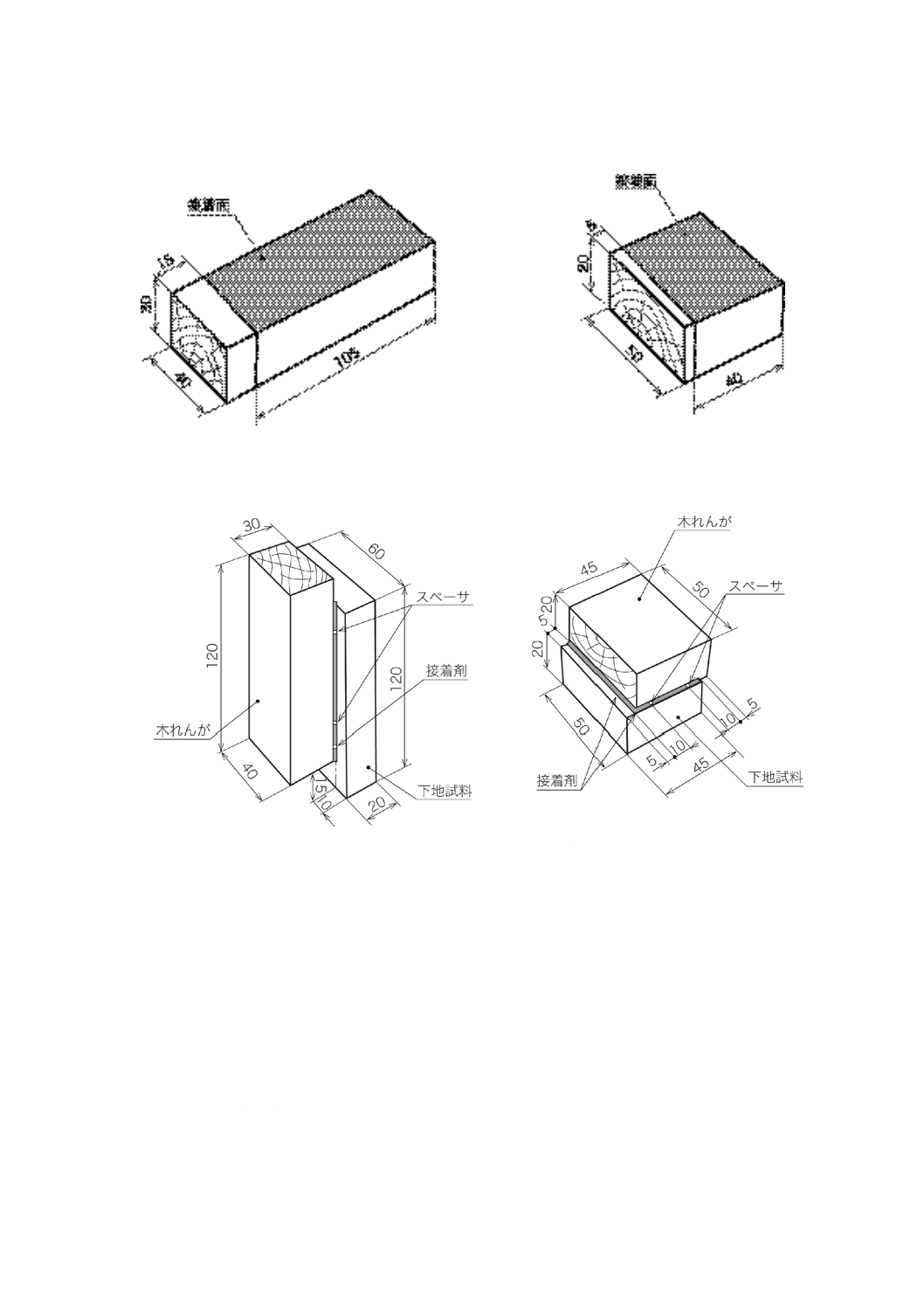

b) 木れんがの接着は,次の順序に従って行う。

1) 木れんがの接着面にへらなどを用いて接着剤を1 mm厚程度に均一に塗布する(図2参照)。

なお,接着しない部分には,JIS Z 1525に規定する粘着テープを張り付け,接着剤が塗布されな

いようにする。

2) 塗布後直ちに,木れんがの接着面を下にして,水平に置いた下地試料の上にJIS G 4309に規定する

SUS304径0.80 mmの鋼線(以下,スペーサという。)を置き,接着層の厚さが0.8 mmになるよう

に前後に動かしながら接着する(図3参照)。

3) 周辺にはみ出した接着剤は,木れんがを動かさないよいように,直ちに取り除く。

5

A 5537:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

a) 引張割裂及び衝撃接着強さ試験用

b) 圧縮せん断接着強さ試験用

図 2 木れんがへの接着剤塗布

単位 mm

a) 引張割裂及び衝撃接着強さ試験体

b) 圧縮せん断接着強さ試験体

図 3 試験体

5.2.4

試験体の養生 試験体の養生は,次による。

a) 引張割裂及び衝撃接着強さ試験体は,試験体作製後直ちに,[図3a)]に示すように試験体の接着面を

垂直にして,表6の試験体の養生時の条件で養生する。ただし,この養生後に木れんがと下地試料と

のずれを測定し,5 mm以上のずれを生じたものについては,使用しない。

b) 圧縮せん断接着強さ試験体は,試験体作製後,木れんがを上側として接着面を水平にして表6の試験

体の養生時の条件で養生する。

c) 接着養生完了後から試験までの24時間は,表6の試験前の条件で養生する。

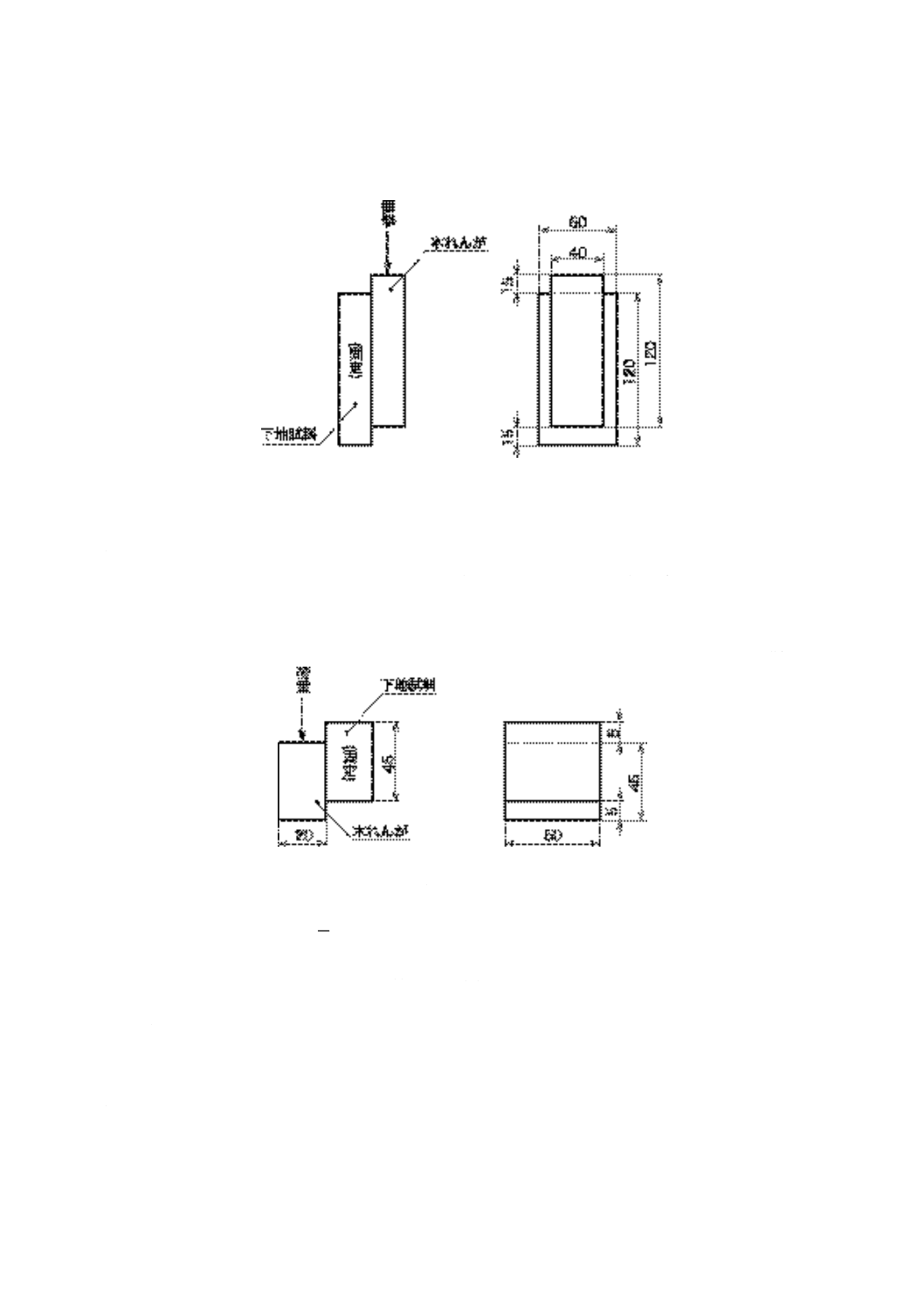

5.2.5

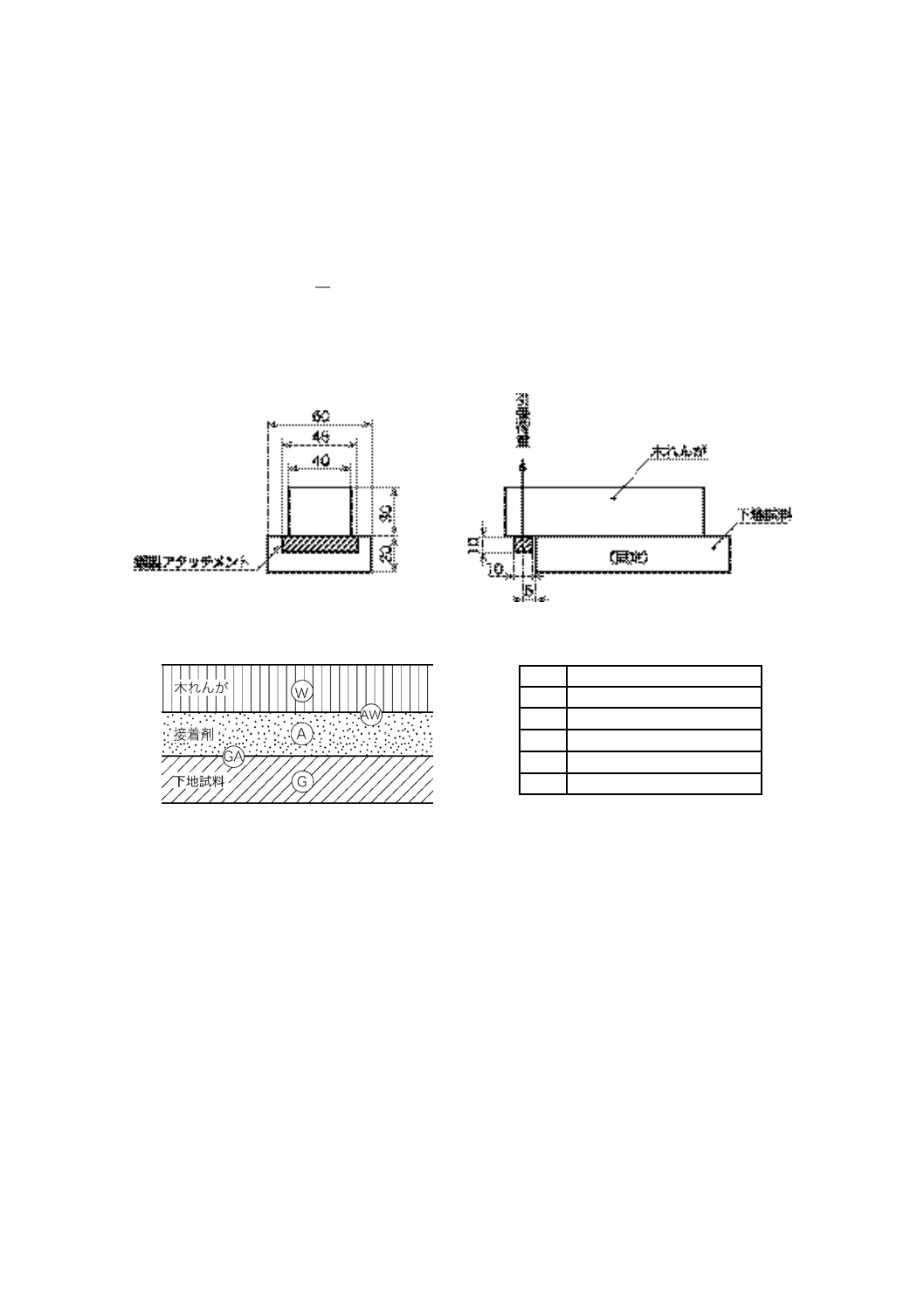

引張割裂接着強さ 引張割裂接着強さは,次による。

a) 試験機は,試験体が破断するまでの最大荷重が,その容量の15〜85 %に当たるものを用いる。

b) 引張装置は,図4に示すような鋼製アタッチメント(JIS G 3101に規定するSS400)をもつものとし,

鋼製アタッチメントと木れんがとの接着面にできるだけ均一な荷重がかかるように,荷重の中心線が

6

A 5537:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験機の中心にくる構造とする。試験は,図4に示すように荷重を加える。

試験は,変位速度を3 mm/分とする引張割裂接着強さ試験を行い,試験体が破断するまでの最大荷

重を測定し,5個を平均して最大面積を示す破断の位置(図5)を目測で判定し,その破断の位置を記

号で示す。

引張割裂接着強さは,次の式によって算出し,5個の平均値で表す。

W

P

T=

c

ここに, Tc: 引張割裂接着強さ (N/mm)

P: 最大荷重 (N)

W: 木れんが試料幅 (mm) =40 (mm)

単位 mm

図 4 引張割裂接着強さ試験方法

図 5 破断の位置及びその記号

5.2.6

衝撃接着強さ 図6に示すように試験体の下地試料を固定し,JIS A 1408に規定するなす形おもり

W1-1 000を,木れんがの上面中央から50 cm離れた高さから落下させる。この操作を5回繰り返し,木れ

んがのはく離の有無を観察する。

なお,木れんがにはく離を生じた場合は,破断面を観察し,5個を平均して最大面積を示す破断の位置

(図5参照)を目測で判定し,その破断の位置を記号で示す。

記号

破断の位置

W

木れんが

AW

接着剤及び木れんがの界面

A

接着剤

GA

下地試料及び接着面の界面

G

下地試料

7

A 5537:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図 6 衝撃接着強さ試験方法

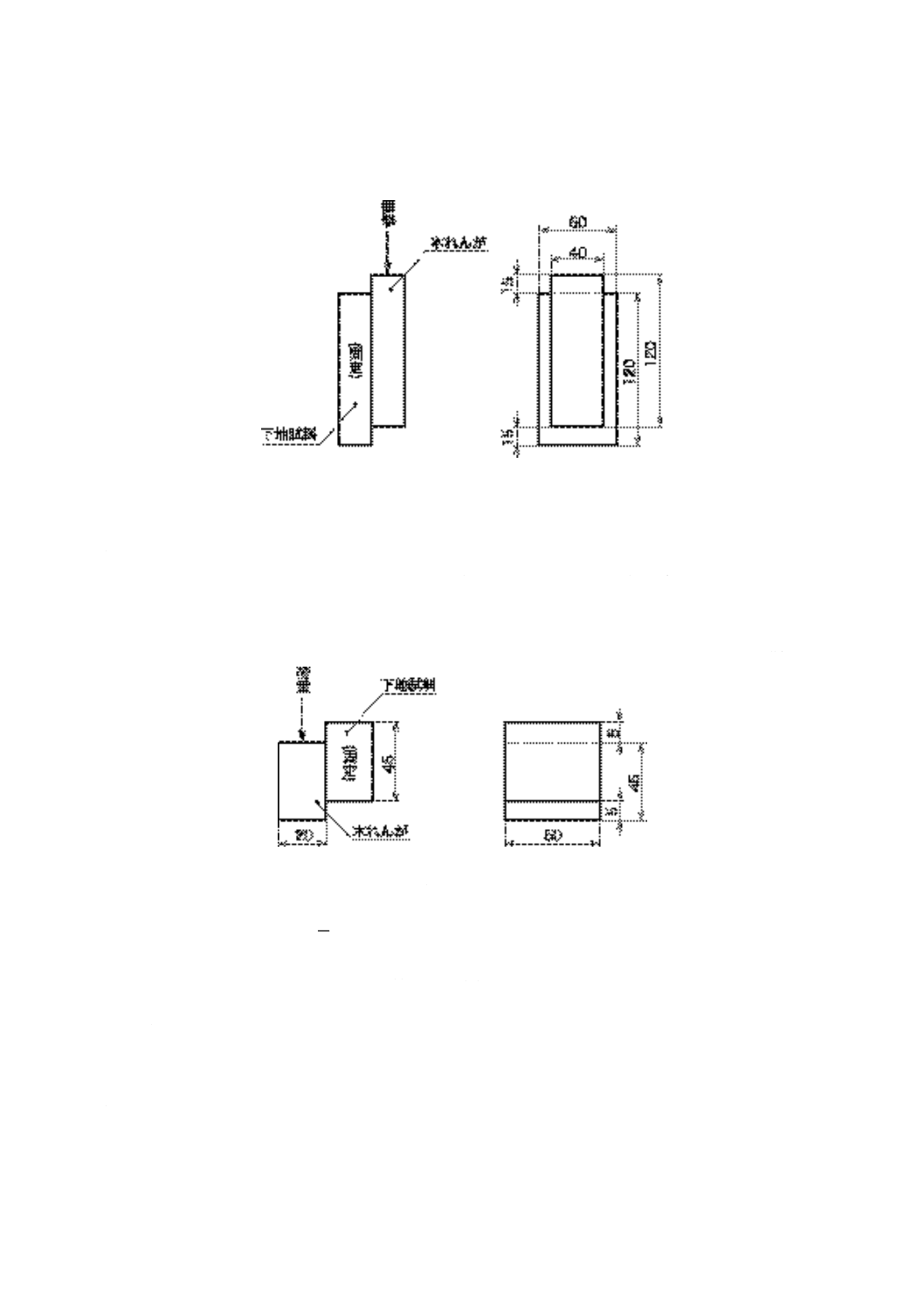

5.2.7

圧縮せん断接着強さ 圧縮せん断接着強さは,次による。

a) 試験機は,試験体が破断するまでの最大荷重が,その容量の15〜85 %に当たるものを用いる。

b) 圧縮装置は,接着面にできるだけ均一なせん断力を与える構造とし,図7に示すように荷重を加える。

試験は,変位速度を3 mm/分とするせん断接着強さ試験を行い,試験体が破断するまでの最大荷重

を測定し,5個を平均して最大面積を示す破断の位置(図5参照)を目測で判定し,その破断の位置

を記号で示す。

単位 mm

図 7 圧縮せん断接着強さ試験方法

圧縮せん断接着強さは,次の式によって算出し,5個の平均値で表す。

A

P

C=

s

ここに, Cs: 圧縮せん断接着強さ (N/mm2)

P: 最大荷重 (N)

A: 作用面積 (mm2) =2 000 (mm2)

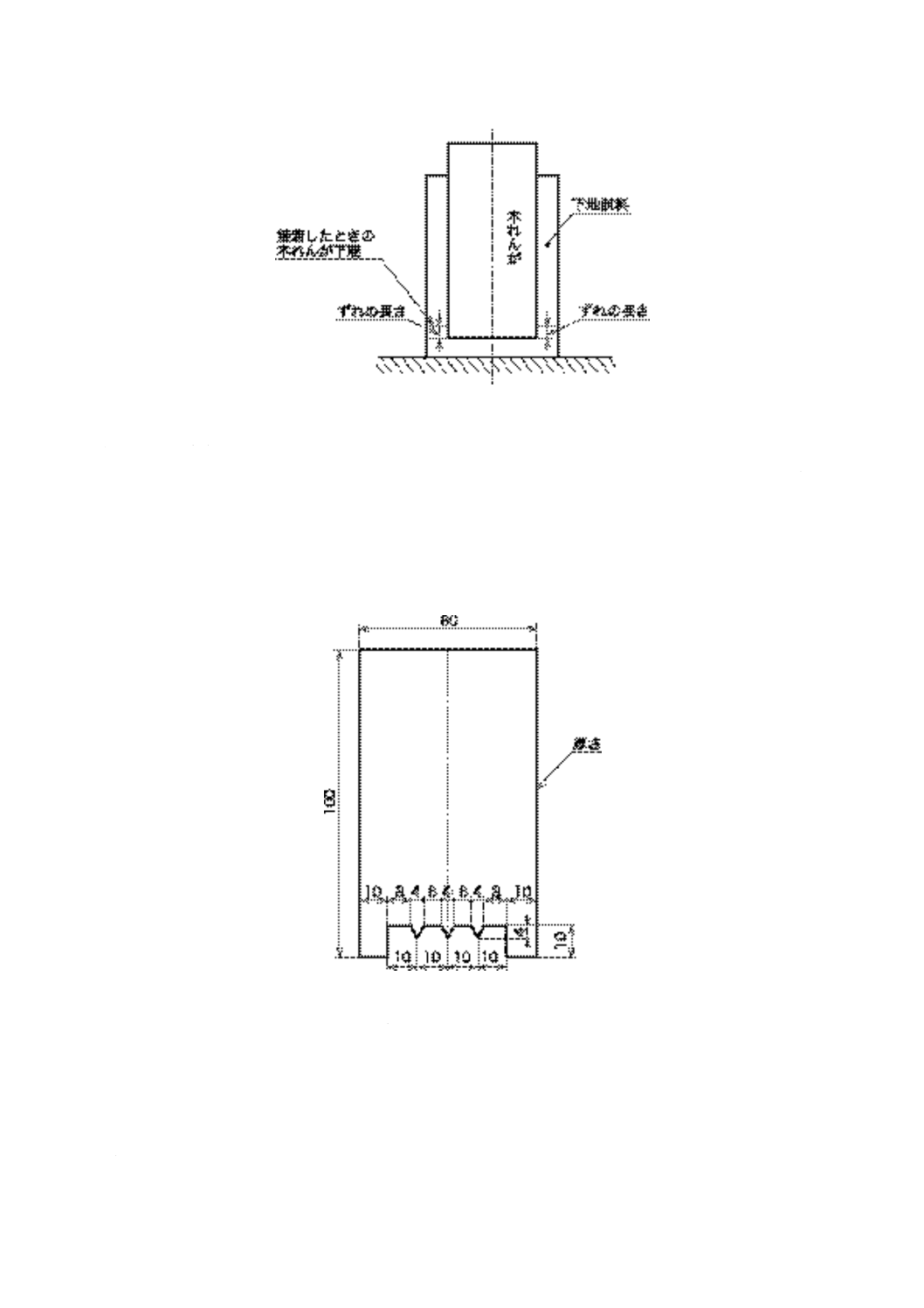

5.3

ずれ ずれの試験は,次による。

a) 試験体 試験に用いる木れんが及び下地試料は,5.2.1 a)及び5.2.1 b)に規定する引張割裂及び衝撃接着

強さ試験用のものとする。

b) 試験方法 5.2.3 b)に従って接着した試験体を,直ちに図8に示すように試験体接着面を鉛直にして立

てて静置する。表6に規定する養生時間後に,木れんがのずれ落ちた長さを精度0.5 mm以上の物差

しで,木れんがの両側について測定し,その大きい方の数値を丸めてmmで示す。

8

A 5537:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 8 ずれ試験方法

5.4

塗布性 塗布性の試験は,次による。

a) 試験体 試験に用いる木れんがは,5.2.1 a)に規定する引張割裂及び衝撃接着強さ試験用のものとする。

b) 塗布用具 試験に用いる塗布用具は,図9による。ただし,塗布用具の材質は,JIS G 3141の一般用

SPCCとする。

c) 試験方法 接着面の一端に適量の接着剤を置き,塗布用具を接着面に垂直に立てて,一定の速さでし

ごくように引いて塗布し,そのときの状態を観察する。塗布用具を引く速さは,120 mmを2秒前後

で引き終わる程度とする。

単位 mm

備考 数値は,目安の寸法である。

図 9 塗布性試験の塗布用具

5.5

張合せ可能時間 5.2.3 b)に従って数個の木れんがに同時に接着剤を塗布し,5分おきに1個ずつ下

地材料に接着する。次に,それぞれの試験片を表6に示す標準条件で養生した後,5.2.5の引張割裂接着強

さ試験を行い,表4の引張割裂接着強さ20 N/mmを下回らない最短時間から最長時間をもって張合せ可能

時間とする。

5.6

可使時間 可使時間の試験は,次による。

9

A 5537:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 試験器具 針入度計,針及び試験容器は,JIS K 2207の6.3.2(針入度試験装置)に規定するものとす

る。ただし,落下針入する総質量は12.5 gとする。

b) 試験方法 試料を容器にほぼ一杯になるまで充てんする。充てんは,へら又はナイフを用いて気泡の

入らないように行う。

針入度測定用針を試料に5秒間針入させ,その針入量を0.1 mmまで針入度計で測定し,針入量0.1

mmを針入度1として示す。練り混ぜ直後から試料の針入度が180になるまで継続し,その時間を可

使時間(分)とする。ただし,針は,測定ごとに洗浄溶剤をしみこませた柔らかい布でふいて使用す

る。

5.7

密度 密度の試験は,次による。

a) 試験器具 比重カップ,はかりはJIS K 6833の6.1.1(比重カップ法)に規定するものとする。

b) 試験方法

1) 表6の標準条件で比重カップに水を満たし,ふたをして,ふたの穴から吹き出した水をぬぐい取り,

質量をはかる。

2) 比重カップに泡が入らないように接着剤を満たし,ふたをして,ふたの穴から吹き出した余分の接

着剤をぬぐい取る。この比重カップの質量をはかる。

3) 密度は,次の式によって算出し,3回の平均値を求め,小数点以下2けたに丸める。

1

2

1

3

W

W

W

W

d

D

−

−

=×

ここに,

D: 密度 (g/cm3)

d: 測定温度における水の密度 (g/cm3) (23 ℃では,0.997 54)

W1: 比重カップの質量 (g)

W2: 水を入れた比重カップの質量 (g)

W3: 接着剤を入れた比重カップの質量 (g)

5.8

ホルムアルデヒド放散試験 ホルムアルデヒド放散試験は,次による。

a) 試験体の作成 試験体は,ステンレス板又はガラス板の表面に試料負荷率0.4 m2/m3になるよう塗布面

積を決定し,塗布量300±15 g/m2を均一に速やかに塗布する。

b) 試験体の養生 試験体は,a) によって接着剤を塗布した後,標準状態(23±2 ℃)で60±10分間放

置する。

c) 試験方法 ホルムアルデヒド放散試験方法は,JIS A 1901に規定する試験方法による。ただし,換気

回数は0.5±0.05回/hとする。

b) によって養生が終了した試験体を小形チャンバー内に静置し,試験を開始する。試験開始後3日

以内の近接する時間内にチャンバーからの排出空気を2回採取して放散速度を求める。

ただし,チャンバー内のホルムアルデヒド濃度が0.1 mg/m3を超える場合には,試料負荷率を小さ

くすることによって,チャンバー内のホルムアルデヒド濃度を0.1 mg/m3以下となる条件で試験しな

ければならない。

なお,放散速度は,2回の平均値を求め,JIS Z 8401によって整数に丸め,μg/(m2・h)の単位で表す。

6. 検査 接着剤は,JIS Z 9015-0によってロットの大きさを決定し,合理的な抜取検査方式によって試

料を抜き取り,4.a)〜4.c)の規定に適合しなければならない。

なお,4.d)及び4.e)については,新しく設計したとき又は品質に影響を及ぼす技術的生産条件を変更した

10

A 5537:2003

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ときに行う。

7. 製品の呼び方 製品の呼び方は,ホルムアルデヒド放散による区分,用途による区分及び主成分によ

る区分による。

例 F☆☆☆☆・木れんが(一般用)・酢酸ビニル系溶剤形接着剤

接着剤の主成分による区分

用途による区分

ホルムアルデヒド放散による区分の

記号

8. 表示 接着剤の容器には,容易に消えない方法で,次の事項を表示しなければならない。

a) 製品名称

b) 接着剤の種類(ホルムアルデヒド放散による区分にあっては,その記号)

c) 製造業者名又はその略号

d) 有効期間又は有効期限

e) 正味質量又は容量

f)

密度

g) 張合せ可能時間又は可使時間

h) 主剤と硬化剤との混合比(エポキシ樹脂系接着剤の場合)

i)

ロット番号又は製造年月日

j)

塗布可能面積

参考 表示例

製品名称

密度

接着剤の種類

張合せ可能時間又は可使時間

製造業者名又はその略号

主剤と硬化剤との混合比(エポキシ樹脂系

接着剤の場合)

有効期間又は有効期限

ロット番号又は製造年月日

正味質量又は容量

塗布可能面積

9. 取扱い上の注意 接着剤のカタログ,取扱説明書などに,少なくとも次の事項について,取扱い上の

注意事項を記載する。

a) 選択上の注意

b) 施工上の注意