A 5021:2018

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 2

4 種類,区分及び呼び方 ······································································································· 2

4.1 種類 ···························································································································· 2

4.2 粒度による区分 ············································································································· 2

4.3 アルカリシリカ反応性による区分······················································································ 3

4.4 呼び方 ························································································································· 3

5 品質······························································································································· 3

5.1 不純物量 ······················································································································ 3

5.2 物理的性質 ··················································································································· 4

5.3 アルカリシリカ反応性 ···································································································· 4

5.4 粒度 ···························································································································· 4

5.5 粒形 ···························································································································· 5

5.6 塩化物量 ······················································································································ 5

6 製造······························································································································· 6

7 試験方法························································································································· 6

7.1 試料の採り方 ················································································································ 6

7.2 不純物量試験 ················································································································ 6

7.3 アルミニウム片及び亜鉛片の有害量判定試験 ······································································· 6

7.4 絶乾密度及び吸水率試験 ································································································· 6

7.5 すりへり試験 ················································································································ 6

7.6 微粒分量試験 ················································································································ 6

7.7 アルカリシリカ反応性試験 ······························································································ 6

7.8 ふるい分け試験 ············································································································· 7

7.9 粒形判定実積率試験 ······································································································· 7

7.10 塩化物量試験 ··············································································································· 7

8 検査······························································································································· 7

8.1 検査方法 ······················································································································ 7

8.2 検査データの保管 ·········································································································· 8

9 表示······························································································································· 8

10 報告 ····························································································································· 8

附属書A(規定)原骨材の特定方法 ························································································ 11

附属書B(規定)限度見本による再生骨材Hの不純物量試験方法 ················································· 12

A 5021:2018 目次

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書C(規定)コンクリート用再生骨材Hに含まれるアルミニウム片及び亜鉛片の有害量判定試験方法

········································································································································ 13

附属書D(規定)コンクリート用再生骨材Hのアルカリシリカ反応性試験方法(再生骨材迅速法) ···· 15

附属書E(参考)技術上重要な改正に関する新旧対照表 ······························································ 19

A 5021:2018

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,公益社団法人日本

コンクリート工学会(JCI)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業

規格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業

規格である。

これによって,JIS A 5021:2016は改正され,この規格に置き換えられた。

なお,平成30年11月20日までの間は,工業標準化法第19条第1項等の関係条項の規定に基づくJIS

マーク表示認証において,JIS A 5021:2016によることができる。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 5021:2018

コンクリート用再生骨材H

Recycled aggregate for concrete-Class H

1

適用範囲

この規格は,構造物の解体などによって発生したコンクリート塊に対し,破砕,磨砕,分級などの高度

な処理を行って製造したコンクリート用再生骨材H(以下,再生骨材Hという。)について規定する。

なお,技術上重要な改正に関する新旧対照表を附属書Eに示す。

注記 コンクリート塊には,構造物の解体によって発生したもの以外に,コンクリート製品,レディ

ーミクストコンクリートの戻りコンクリートを硬化させたものなどがある。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0203 コンクリート用語

JIS A 1102 骨材のふるい分け試験方法

JIS A 1103 骨材の微粒分量試験方法

JIS A 1104 骨材の単位容積質量及び実積率試験方法

JIS A 1109 細骨材の密度及び吸水率試験方法

JIS A 1110 粗骨材の密度及び吸水率試験方法

JIS A 1121 ロサンゼルス試験機による粗骨材のすりへり試験方法

JIS A 1144 フレッシュコンクリート中の水の塩化物イオン濃度試験方法

JIS A 1145 骨材のアルカリシリカ反応性試験方法(化学法)

JIS A 1146 骨材のアルカリシリカ反応性試験方法(モルタルバー法)

JIS A 1154 硬化コンクリート中に含まれる塩化物イオンの試験方法

JIS A 1158 試験に用いる骨材の縮分方法

JIS A 1804 コンクリート生産工程管理用試験方法−骨材のアルカリシリカ反応性試験方法(迅速法)

JIS A 5002 構造用軽量コンクリート骨材

JIS K 8575 水酸化カルシウム(試薬)

JIS K 8576 水酸化ナトリウム(試薬)

JIS R 3503 化学分析用ガラス器具

JIS R 3505 ガラス製体積計

JIS R 5201 セメントの物理試験方法

JIS R 5210 ポルトランドセメント

JIS Z 8801-1 試験用ふるい−第1部:金属製網ふるい

2

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0203によるほか,次による。

3.1

原コンクリート

再生骨材を製造するための原料となるコンクリート塊。

3.2

原骨材

原コンクリート中の骨材。

3.3

原粗骨材

原コンクリート中の粗骨材。

3.4

原細骨材

原コンクリート中の細骨材。

4

種類,区分及び呼び方

4.1

種類

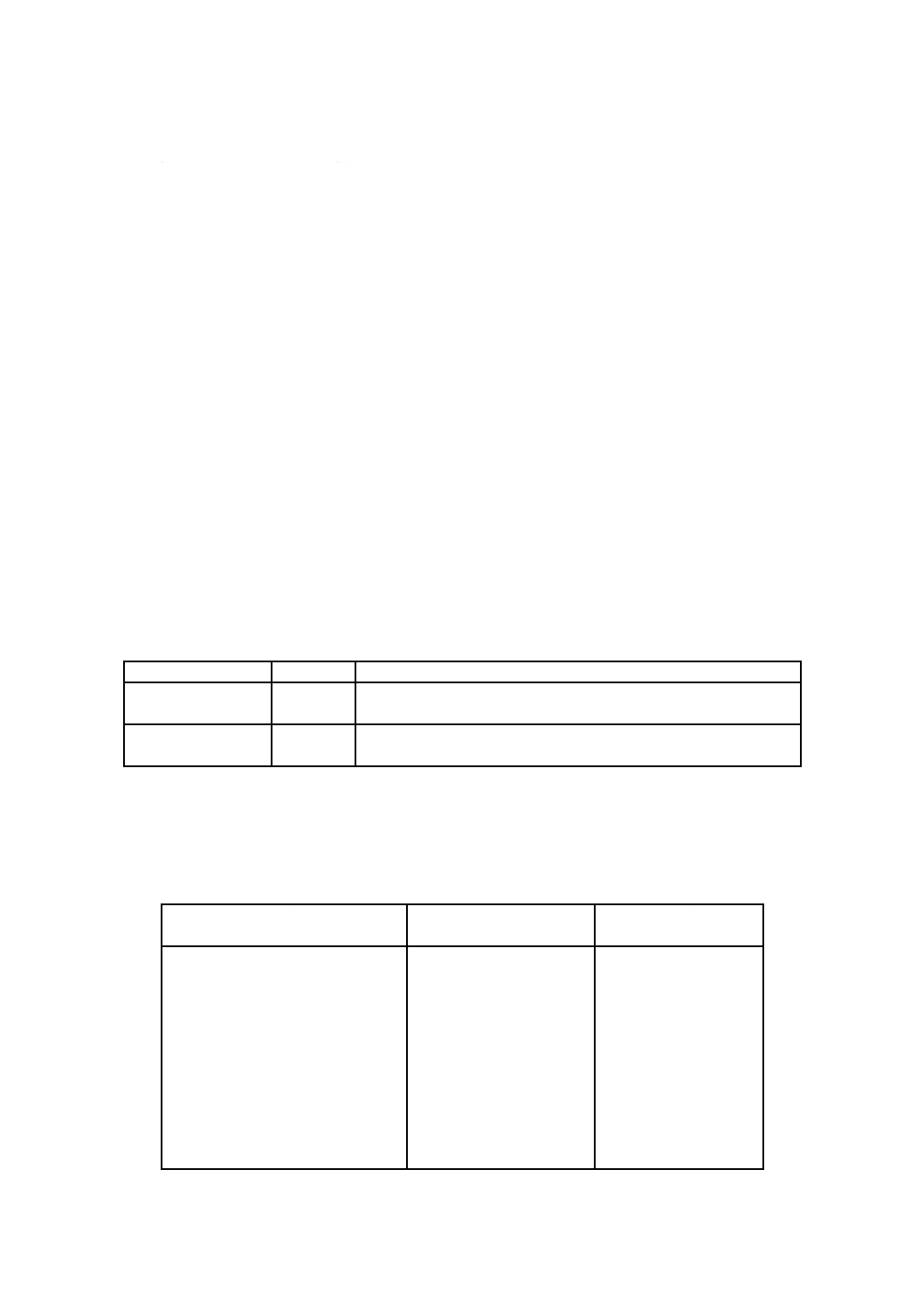

再生骨材Hの種類は,表1による。

表1−種類

種類

記号

摘要

再生粗骨材H

RHG

原コンクリートに対し,破砕,磨砕などの高度な処理を行い,必要に

応じて粒度調整した粗骨材

再生細骨材H

RHS

原コンクリートに対し,破砕,磨砕などの高度な処理を行い,必要に

応じて粒度調整した細骨材

4.2

粒度による区分

再生骨材Hの粒度による区分は,表2による。

表2−粒度による区分

区分

粒の大きさの範囲

mm

記号

再生粗骨材H 4005

40〜 5

RHG4005

再生粗骨材H 2505

25〜 5

RHG2505

再生粗骨材H 2005

20〜 5

RHG2005

再生粗骨材H 1505

15〜 5

RHG1505

再生粗骨材H 1305

13〜 5

RHG1305

再生粗骨材H 1005

10〜 5

RHG1005

再生粗骨材H 4020

40〜20

RHG4020

再生粗骨材H 2515

25〜15

RHG2515

再生粗骨材H 2015

20〜15

RHG2015

再生粗骨材H 2513

25〜13

RHG2513

再生粗骨材H 2013

20〜13

RHG2013

3

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−粒度による区分(続き)

区分

粒の大きさの範囲

mm

記号

再生粗骨材H 2510

25〜10

RHG2510

再生粗骨材H 2010

20〜10

RHG2010

再生細骨材H

5以下

RHS

4.3

アルカリシリカ反応性による区分

再生骨材Hのアルカリシリカ反応性による区分は,表3による。

表3−アルカリシリカ反応性による区分

区分

摘要

A

5.3によって,アルカリシリカ反応性が“無害”と判定されたもの

B

5.3によって,アルカリシリカ反応性が“無害”と判定された以外のもの

4.4

呼び方

再生骨材Hの呼び方は,次による。

例 RHG 2005 A

RHS

B

再生骨材Hのアルカリシリカ反応性による区分を表す。

再生骨材Hの粒度による区分を表す。

再生骨材Hの種類を表す。

5

品質

5.1

不純物量

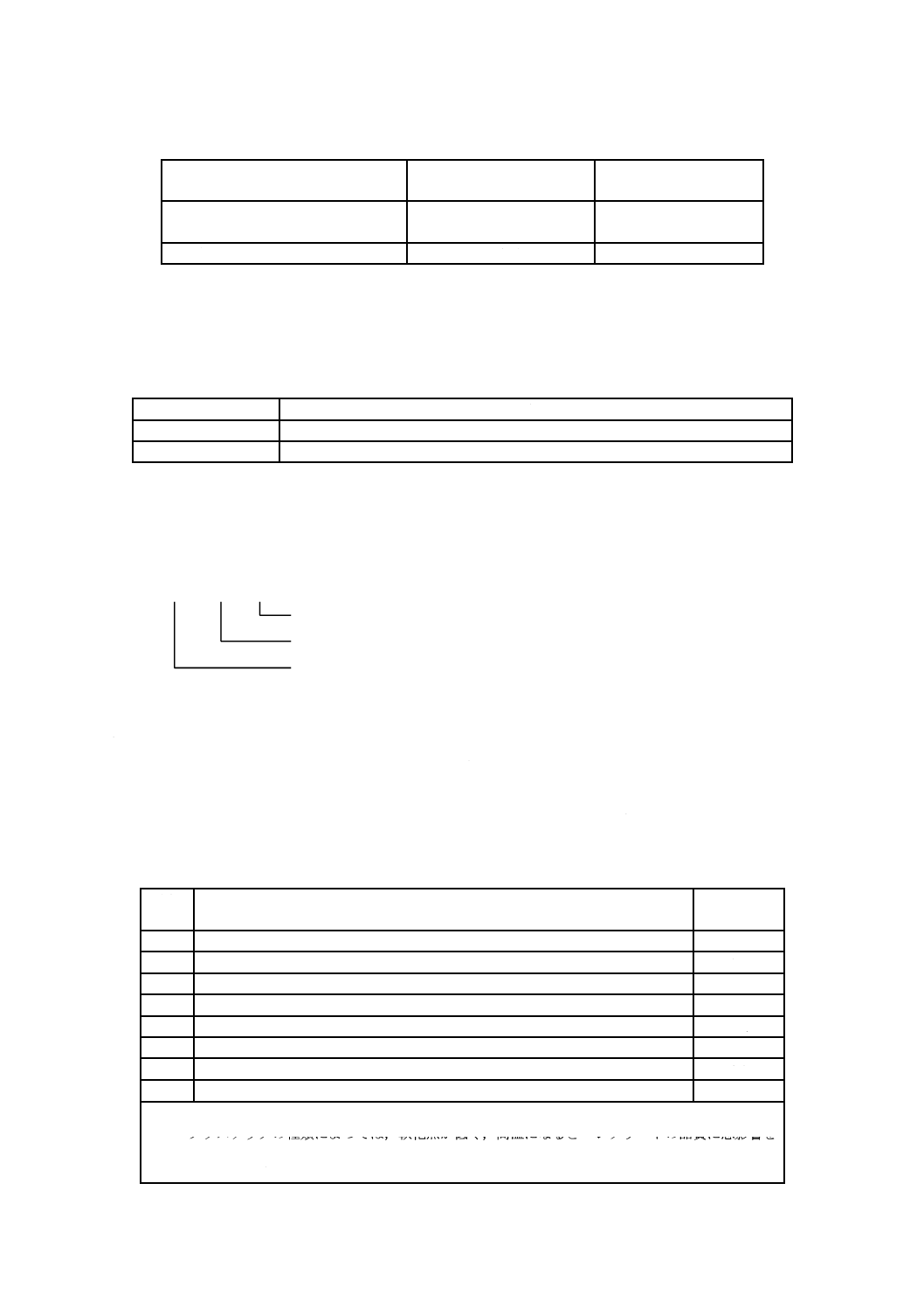

再生骨材Hは,コンクリートの品質に悪影響を及ぼす不純物を有害量含んでいてはならない。表4に示

す不純物の量は,7.2によって試験を行い,表4の規定に適合しなければならない。アルミニウム片及び

亜鉛片の量は,7.3によって試験を行い,気体発生量が5 mL以下でなければならない。

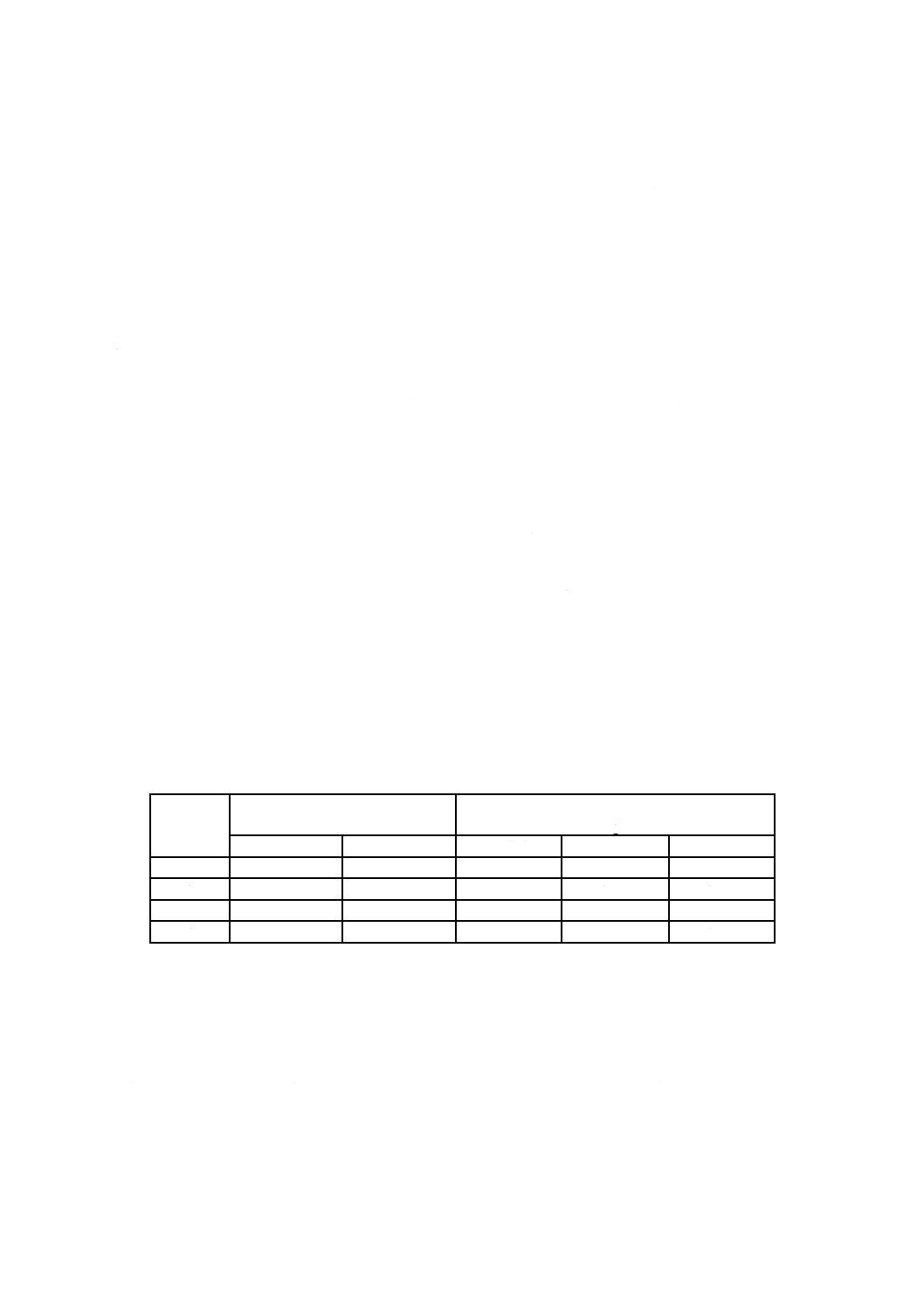

表4−不純物量の上限値

分類

不純物の内容

上限値a)

%

A

タイル,れんが,陶磁器類及びアスファルトコンクリート塊

1.0

B

ガラス片

0.5

C

石こう及び石こうボード片

0.1

D

C以外の無機系ボード片

0.5

E

プラスチック片

0.2 b)

F

木片,竹片,布切れ,紙くず及びアスファルト塊

0.1

G

アルミニウム,亜鉛以外の金属片

1.0

全不純物量(上記A〜Gの不純物量の合計)

2.0

注a) 上限値は質量比で表し,各分類における不純物の内容の合計に対する値を示している。

b) プラスチックの種類によっては,軟化点が低く,高温になるとコンクリートの品質に悪影響を

及ぼすことがあるので,コンクリートに蒸気養生又はオートクレーブ養生を施す場合には,プ

ラスチック片の上限値を0.1 %とするのがよい。

4

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5.2

物理的性質

再生粗骨材H及び再生細骨材Hは,7.4〜7.6によって試験を行い,表5の規定に適合しなければならな

い。また,絶乾密度の許容差は,生産者と購入者とが協議によって定めた絶乾密度に対して±0.1 g/cm3と

する。

表5−物理的性質

試験項目

再生粗骨材H

再生細骨材H

絶乾密度a)

g/cm3

2.5以上

2.5以上

吸水率a)

%

3.0以下

3.5以下

すりへり減量b)

%

35以下

−

微粒分量

%

1.0以下

7.0以下

注a) 7.4によって行った1回の試験結果についても,この表の規定に適合し

なければならない。

b) 舗装版に用いる場合に適用する。

5.3

アルカリシリカ反応性

5.3.1

再生粗骨材Hのアルカリシリカ反応性

再生粗骨材Hのアルカリシリカ反応性は,次の全ての条件を満足する場合,無害とする。

a) 原粗骨材の全てが,特定されなければならない。“原骨材の特定方法”は,附属書Aによる。

b) 原粗骨材の全て,又は再生粗骨材Hが,7.7に規定するアルカリシリカ反応性試験で無害と判定され

なければならない。原粗骨材のアルカリシリカ反応性試験は,a) で特定された原粗骨材ごとに行う。

5.3.2

再生細骨材Hのアルカリシリカ反応性

再生細骨材Hのアルカリシリカ反応性は,次の全ての条件を満足する場合,無害とする。

a) 原粗骨材及び原細骨材の全てが,特定されなければならない。“原骨材の特定方法”は,附属書Aに

よる。

b) 原粗骨材及び原細骨材の全て,又は再生細骨材Hが,7.7に規定するアルカリシリカ反応性試験で無

害と判定されなければならない。原粗骨材及び原細骨材のアルカリシリカ反応性試験は,a) で特定さ

れた原骨材ごとに行う。

5.4

粒度

5.4.1

粒度

再生骨材Hの粒度は,7.8によって試験を行い,表6に示す範囲のものとする。ただし,生産者は購入

者と協議して,粒度による区分ごとにふるいを通るものの質量分率の範囲を変更することができる。

なお,表6に示す範囲は,呼び寸法75 μmのふるいにとどまる試料を対象とする。

5

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

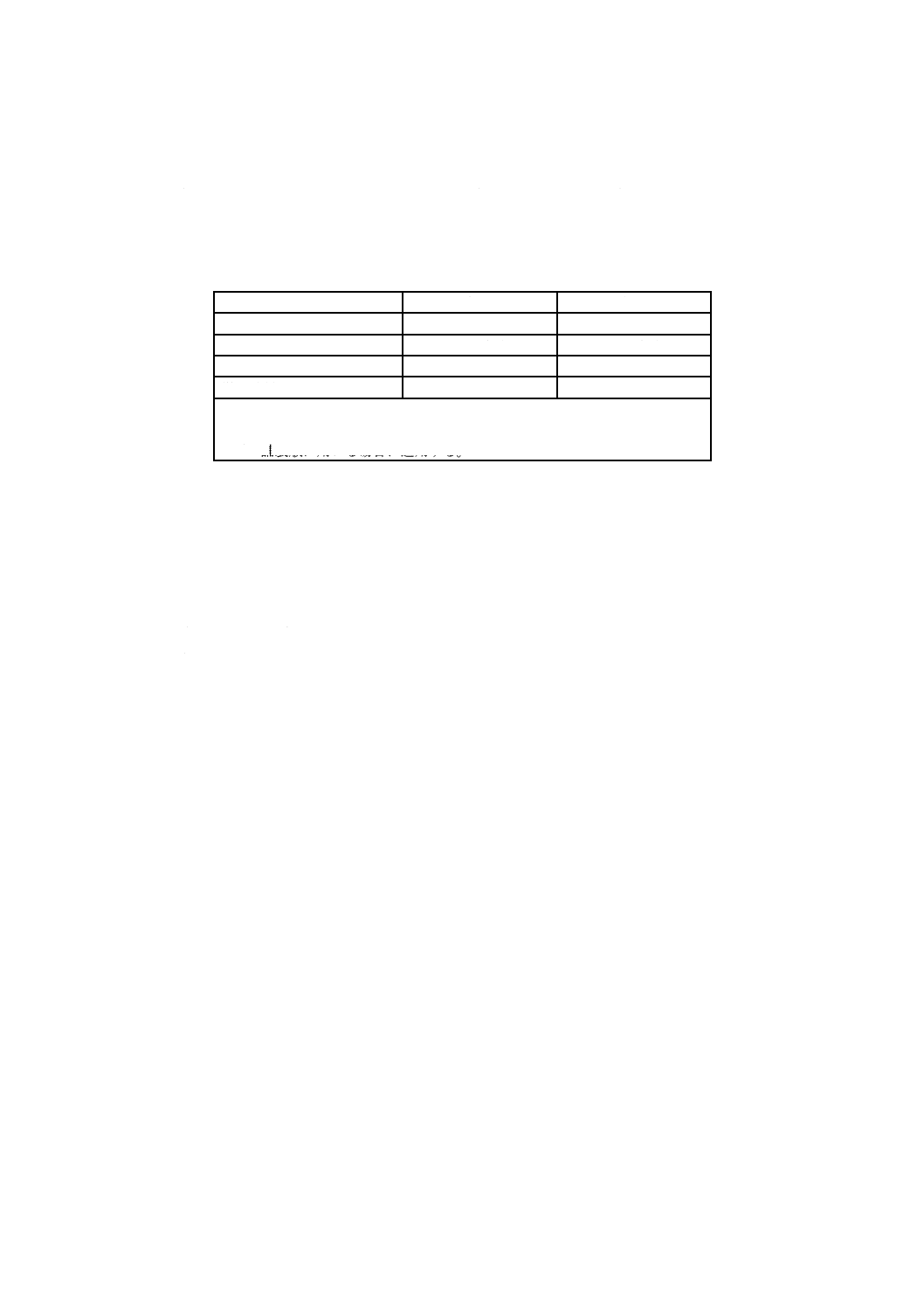

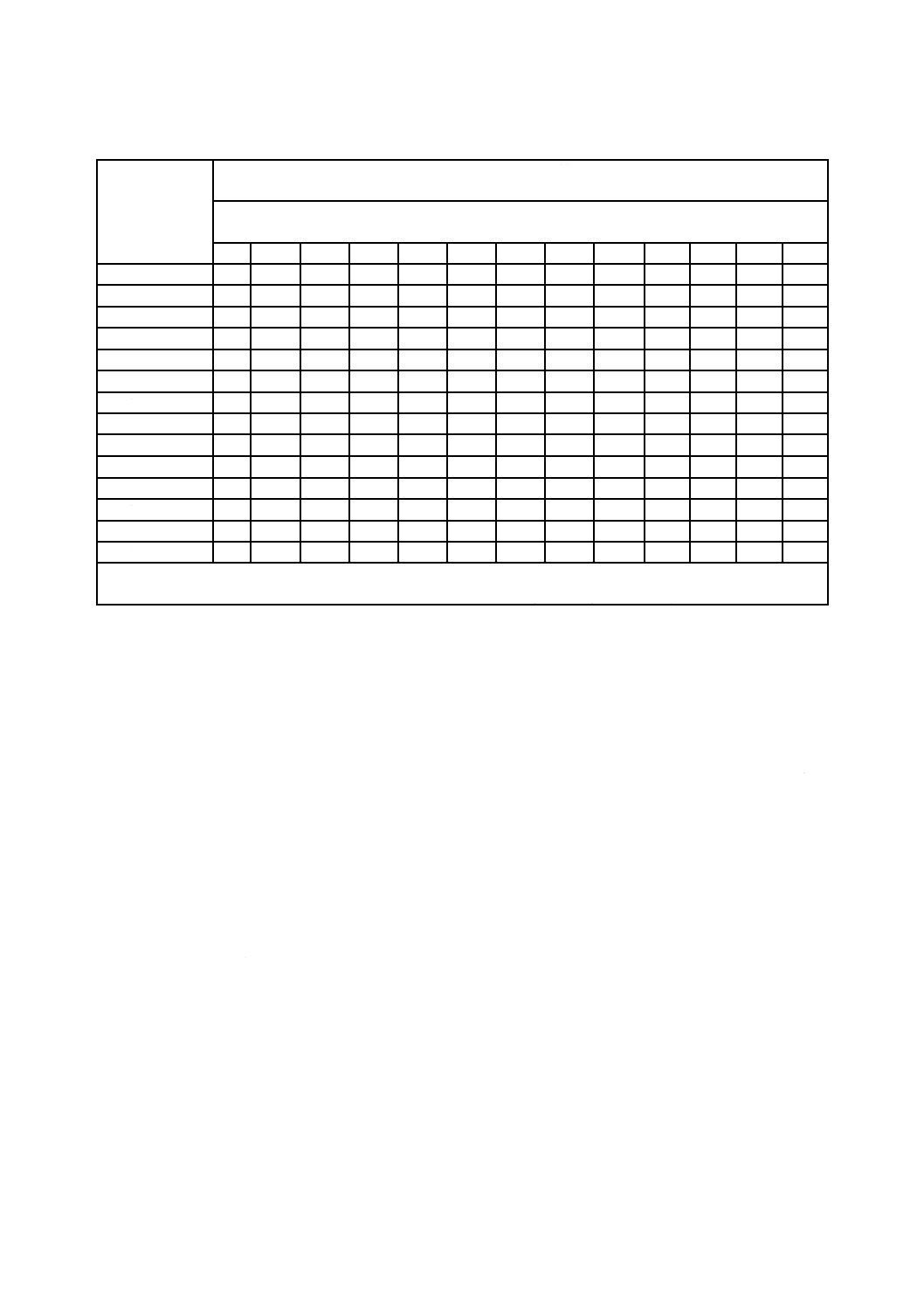

表6−粒度

区分

ふるいを通るものの質量分率

%

ふるいの呼び寸法a)

mm

50

40

25

20

15

13

10

5

2.5

1.2

0.6

0.3

0.15

再生粗骨材H 4005

100 95〜100

−

35〜70

−

−

10〜30

0〜5

−

−

−

−

−

再生粗骨材H 2505

−

100

95〜100

−

30〜70

−

−

0〜10

0〜5

−

−

−

−

再生粗骨材H 2005

−

−

100

90〜100

−

−

20〜55 0〜10

0〜5

−

−

−

−

再生粗骨材H 1505

−

−

−

100

90〜100

−

40〜70 0〜15

0〜5

−

−

−

−

再生粗骨材H 1305

−

−

−

−

100

85〜100

−

0〜15

0〜5

−

−

−

−

再生粗骨材H 1005

−

−

−

−

−

100

90〜100 0〜15

0〜5

−

−

−

−

再生粗骨材H 4020

100 90〜100 20〜55 0〜15

−

−

0〜5

−

−

−

−

−

−

再生粗骨材H 2515

−

100

95〜100

−

0〜15

−

0〜5

−

−

−

−

−

−

再生粗骨材H 2015

−

−

100

90〜100 0〜15

−

0〜5

−

−

−

−

−

−

再生粗骨材H 2513

−

100

95〜100

−

−

0〜15

0〜5

−

−

−

−

−

−

再生粗骨材H 2013

−

−

100

85〜100

−

0〜15

0〜5

−

−

−

−

−

−

再生粗骨材H 2510

−

100

95〜100

−

−

−

0〜10

0〜5

−

−

−

−

−

再生粗骨材H 2010

−

−

100

90〜100

−

−

0〜10

0〜5

−

−

−

−

−

再生細骨材H

−

−

−

−

−

−

100

90〜100 80〜100 50〜90 25〜65 10〜35 2〜15

注a) ふるいの呼び寸法は,それぞれJIS Z 8801-1に規定するふるいの公称目開き53 mm,37.5 mm,26.5 mm,19 mm,

16 mm,13.2 mm,9.5 mm,4.75 mm,2.36 mm,1.18 mm,600 μm,300 μm及び150 μmである。

5.4.2

粗粒率

再生骨材Hの粗粒率の許容差は,生産者と購入者とが協議によって定めた粗粒率に対して±0.20とする。

ただし,再生粗骨材Hが砂利,砕石などと,また,再生細骨材Hが砂,砕砂などと混合されて使用される

場合は,生産者は購入者と協議して粗粒率の許容差を緩和できる。

5.4.3

隣接するふるいにとどまる量

再生細骨材Hは,表6に示すいずれのふるいでも,隣接するふるいにとどまる量との差が45 %以上に

なってはならない。

5.5

粒形

粒形は,次による。

a) 再生粗骨材Hの粒形判定実積率は,7.9によって試験を行い,許容差を含めてその結果は55 %以上で

なければならない。また,その許容差は,生産者と購入者とが協議によって定めた粒形判定実積率に

対して±1.5 %とする。ただし,再生粗骨材Hが砂利,砕石などと混合されて使用される場合は,生

産者は購入者と協議して粒形判定実積率の許容差を緩和できる。

b) 再生細骨材Hの粒形判定実積率は,7.9によって試験を行い,許容差を含めてその結果は53 %以上で

なければならない。また,その許容差は,生産者と購入者とが協議によって定めた粒形判定実積率に

対して±1.5 %とする。ただし,再生細骨材Hが砂,砕砂などと混合されて使用される場合は,生産

者は購入者と協議して粒形判定実積率の許容差を緩和できる。

5.6

塩化物量

再生骨材Hの塩化物量1) は,7.10によって試験を行い,0.04 %以下でなければならない。ただし,購入

者の承認を得て,その限度を0.1 %以下とすることができる。

6

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

注1) NaClに換算した値として示す。

6

製造

再生骨材Hの製造は,次による。

a) 原コンクリートは,明らかにアルカリシリカ反応など骨材に起因する変状が生じているものを使用し

てはならない。

b) 原コンクリートは,塩化物を多量に含むものを使用してはならない。

c) 原コンクリートは,不純物が多く混入しているものを使用してはならない。

d) 原コンクリートは,十分に硬化していないものを使用してはならない。

e) 原コンクリートは,化学的に汚染されているものを使用してはならない。

f)

原コンクリートは,軽量骨材を用いたコンクリートを使用してはならない。

g) 洗浄水には,海水を使用してはならない。

h) 再生骨材Hは,分離しないように,かつ,不純物の混入を防ぐように貯蔵しなければならない。

i)

アルカリシリカ反応性による区分Aの再生骨材Hは,原コンクリートの貯蔵,再生骨材Hの製造・

貯蔵・出荷などの各製造段階において,区分Bの再生骨材Hと混ざらないように扱わなければならな

い。

7

試験方法

7.1

試料の採り方

試料は,再生骨材Hの代表的なものを採取し,JIS A 1158によって縮分する。

7.2

不純物量試験

不純物量試験は,附属書Bによる。

7.3

アルミニウム片及び亜鉛片の有害量判定試験

アルミニウム片及び亜鉛片の有害量判定試験は,附属書Cによる。

7.4

絶乾密度及び吸水率試験

絶乾密度及び吸水率試験は,JIS A 1109及びJIS A 1110による。ただし,2回の試験の平均値からの差は,

絶乾密度の場合0.02 g/cm3以下,吸水率の場合0.2 %以下としてよい。

7.5

すりへり試験

すりへり試験は,JIS A 1121による。

7.6

微粒分量試験

微粒分量試験は,JIS A 1103による。

7.7

アルカリシリカ反応性試験

アルカリシリカ反応性試験は,JIS A 1145,JIS A 1146又は附属書Dによる。ただし,JIS A 1145によっ

てアルカリシリカ反応性試験を行う場合は,原骨材及び再生骨材Hに付着したセメントペースト分を塩酸

などによって溶解させ,水洗によって除去した後に試験を行う。

なお,JIS A 1145及びJIS A 1146による場合のアルカリシリカ反応性の判定は,次による。

a) JIS A 1145による場合 判定は,測定項目における定量値の平均値を用いて行うものとする。溶解シ

リカ量(Sc)が10 mmol/L以上でアルカリ濃度減少量(Rc)が700 mmol/L未満の範囲では,溶解シリ

カ量(Sc)がアルカリ濃度減少量(Rc)未満となる場合,その骨材を“無害”と判定する。同範囲に

おいて溶解シリカ量(Sc)がアルカリ濃度減少量(Rc)以上となる場合,その骨材を“無害でない”

7

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

と判定する。溶解シリカ量(Sc)が10 mmol/L未満でアルカリ濃度減少量(Rc)が700 mmol/L未満の

場合,その骨材を“無害”と判定する。アルカリ濃度減少量(Rc)が700 mmol/L以上の場合は,判

定しない。

b) JIS A 1146による場合 供試体3本の平均膨張率が材齢26週後に0.100 %未満の場合,“無害”と判定

し,0.100 %以上の場合,“無害でない”と判定する。ただし,材齢13週で0.050 %以上の膨張を示す

場合,その時点で“無害でない”と判定し,材齢26週の測定を省略してもよい。

7.8

ふるい分け試験

ふるい分け試験は,JIS A 1102による。

7.9

粒形判定実積率試験

粒形判定実積率試験は,次による。

a) 再生粗骨材Hの試料は,再生粗骨材H 2005を用い,絶乾状態になるまでよく乾燥して,20〜10 mm

の粒24 kg,10〜5 mmの粒16 kgにそれぞれふるい分け,これを合わせてよく混合したものとする。

再生細骨材Hの試料は,十分に水洗いを行いながらふるい分け,呼び寸法2.5 mmのふるいを通過し,

呼び寸法1.2 mmのふるいにとどまるものを採り,絶乾状態としたものとする。

b) JIS A 1104に規定する方法によって,試料の単位容積質量を求める。

c) 試料の絶乾密度は,7.4によって求めた数値を用いる。

d) 粒形判定実積率は,次の式によって算出する。

100

D

×

=dT

G

ここに,

G: 粒形判定実積率(%)

T: 試料の単位容積質量(kg/L)

dD: 絶乾密度(g/cm3)

7.10

塩化物量試験

塩化物量試験は,次のいずれかによる。

a) JIS A 5002の5.5(塩化物)による。ただし,試料溶液中の塩化物量(塩化物イオン濃度)の分析は,

JIS A 1144の箇条4(分析方法)による。

なお,試料の量は1 000 gとし,塩化物量試験の結果を4/3倍した値を塩化物量とする。

b) JIS A 1154による。

8

検査

8.1

検査方法

再生骨材Hの検査は,次による。

a) 検査は,生産者と購入者との協議によって種類ごとにロットの大きさを決定し,合理的な抜取検査方

式によって試料を抜き取り,箇条7によって試験を行い,箇条5の規定に適合したものを合格とする。

b) ロットの最大値は,2週間で製造できる量とする。

c) アルカリシリカ反応性については,全ての種類の原骨材,又は再生骨材Hについて,7.7のアルカリ

シリカ反応性試験によって確認する。ただし,アルカリシリカ反応性試験のロットの最大値又は試験

の対象は,条件に応じて次の1)〜5) のように変更することができる。

1) アルカリシリカ反応性試験で連続3回無害と判定された再生骨材Hについては,その後のアルカリ

シリカ反応性試験のロットの最大値は,1か月で製造できる量とすることができる。

8

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2) 試験成績書等によって全ての種類の原粗骨材のアルカリシリカ反応性が無害と判定された再生粗骨

材Hについては,アルカリシリカ反応性試験のロットの最大値は,3か月で製造できる量とするこ

とができる。

3) 試験成績書等によって全ての種類の原粗骨材,及び全ての種類の原細骨材のアルカリシリカ反応性

が無害と判定された再生細骨材Hについては,アルカリシリカ反応性試験のロットの最大値は,3

か月で製造できる量とすることができる。

4) 原コンクリートから採取した全ての種類の原粗骨材を対象に,7.7のアルカリシリカ反応性試験を行

い,無害と判定された場合は,再生粗骨材Hのアルカリシリカ反応性試験を省略することができる。

5) 原コンクリートから採取した全ての種類の原粗骨材,及び全ての種類の原細骨材を対象に,7.7のア

ルカリシリカ反応性試験を行い,無害と判定された場合は,再生細骨材Hのアルカリシリカ反応性

試験を省略することができる。

d) 舗装版に用いる場合には,原粗骨材が特定できるとき,すりへり試験のロットの最大値は,同一原骨

材で製造される量とする。

8.2

検査データの保管

生産者は,検査によって得られた試験値の記録を所定の期間保管しなければならない。

9

表示

表示は,次による。

a) 再生骨材Hの送り状には,次の事項を表示しなければならない。

1) 種類・区分(4.4の呼び方による。)

2) 生産者名,製造工場名及びその所在地

3) 製造時期及び出荷年月日

4) 質量又は容積

5) 納入先会社名及び工場名

b) 原コンクリートの発生所在地。ただし,原骨材が特定できる場合で,かつ,必要な場合。

10

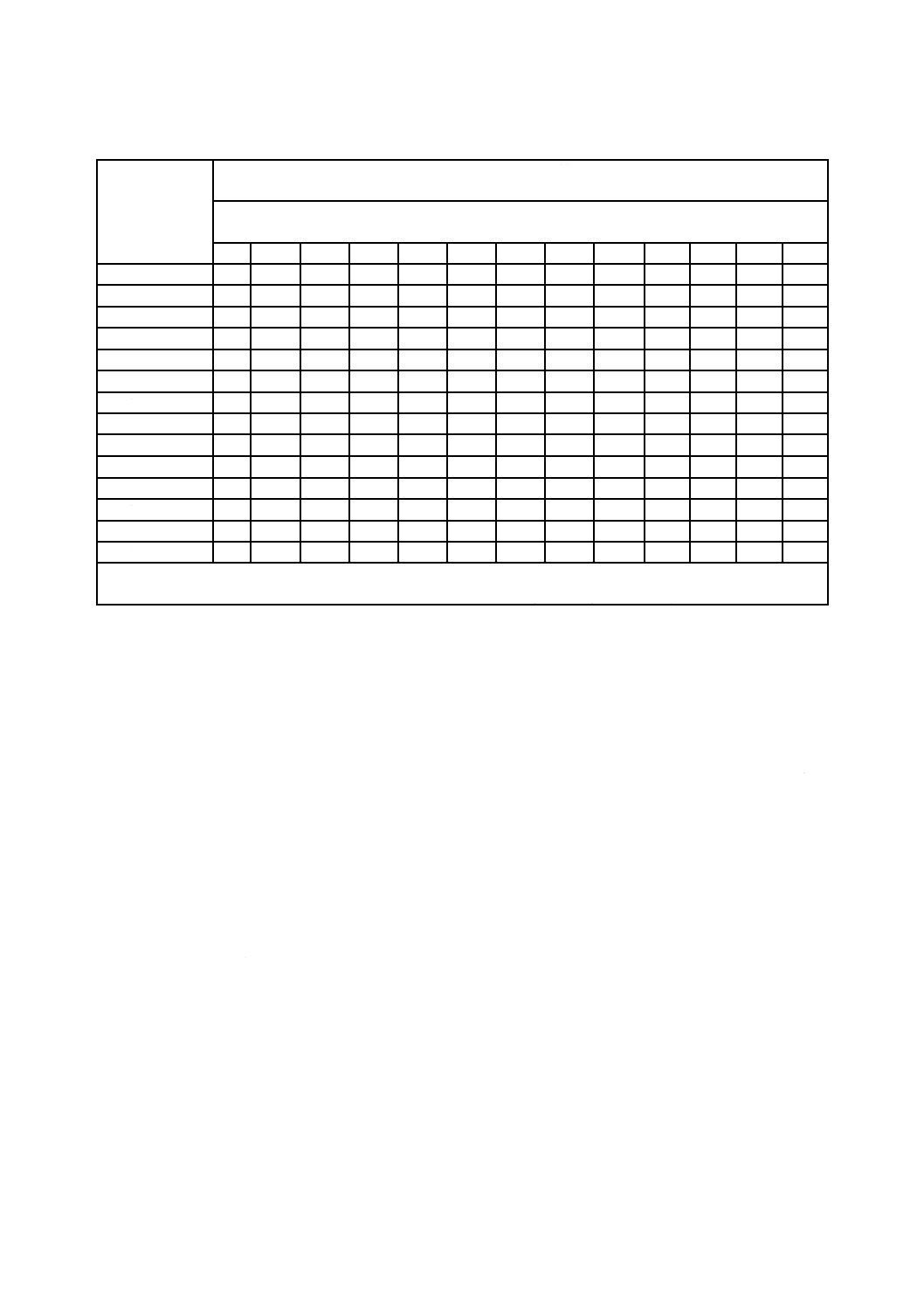

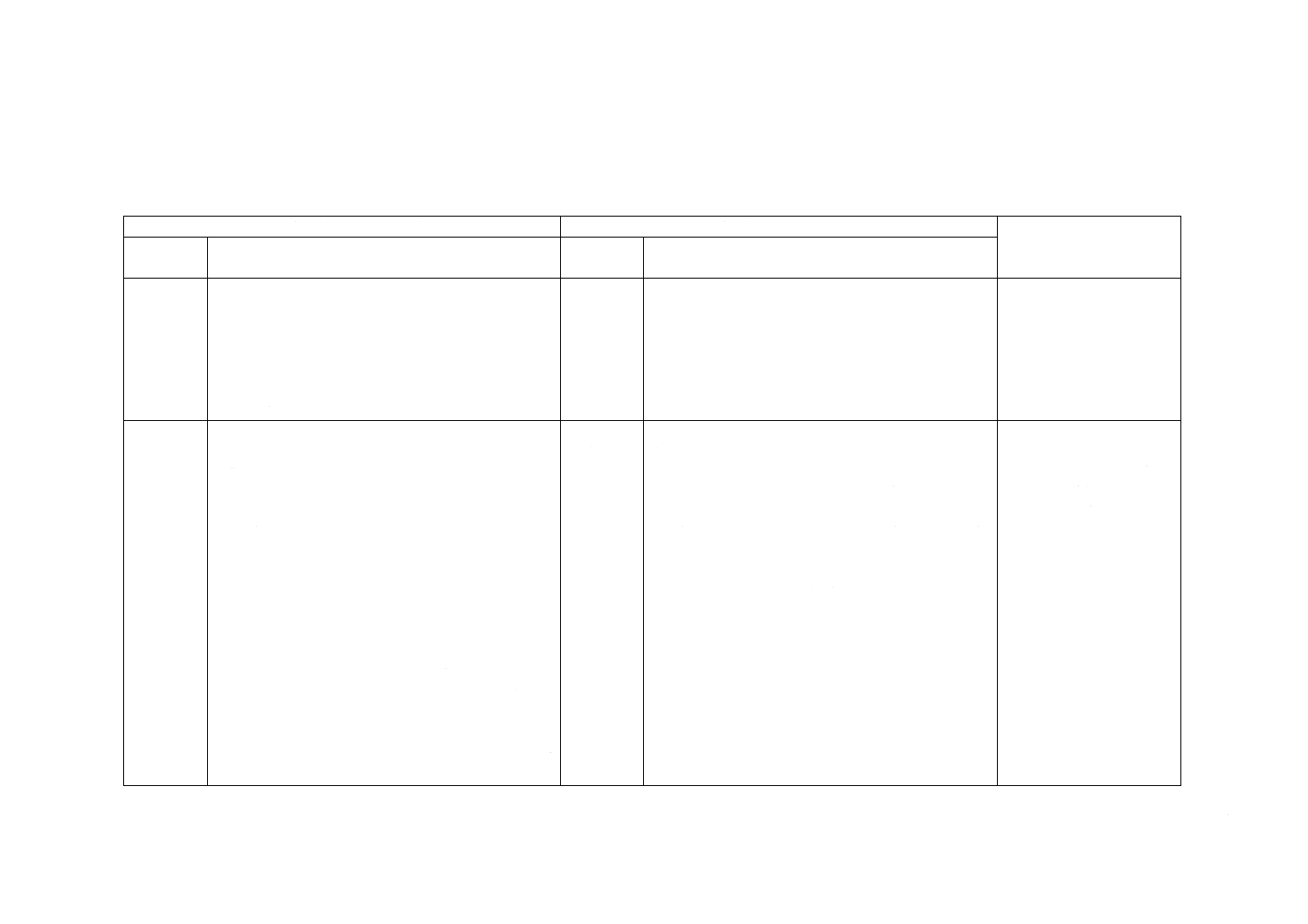

報告

生産者は,購入者から要求があった場合には試験成績書を提出しなければならない。試験成績書の標準

の様式を,表7及び表8に示す。

9

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

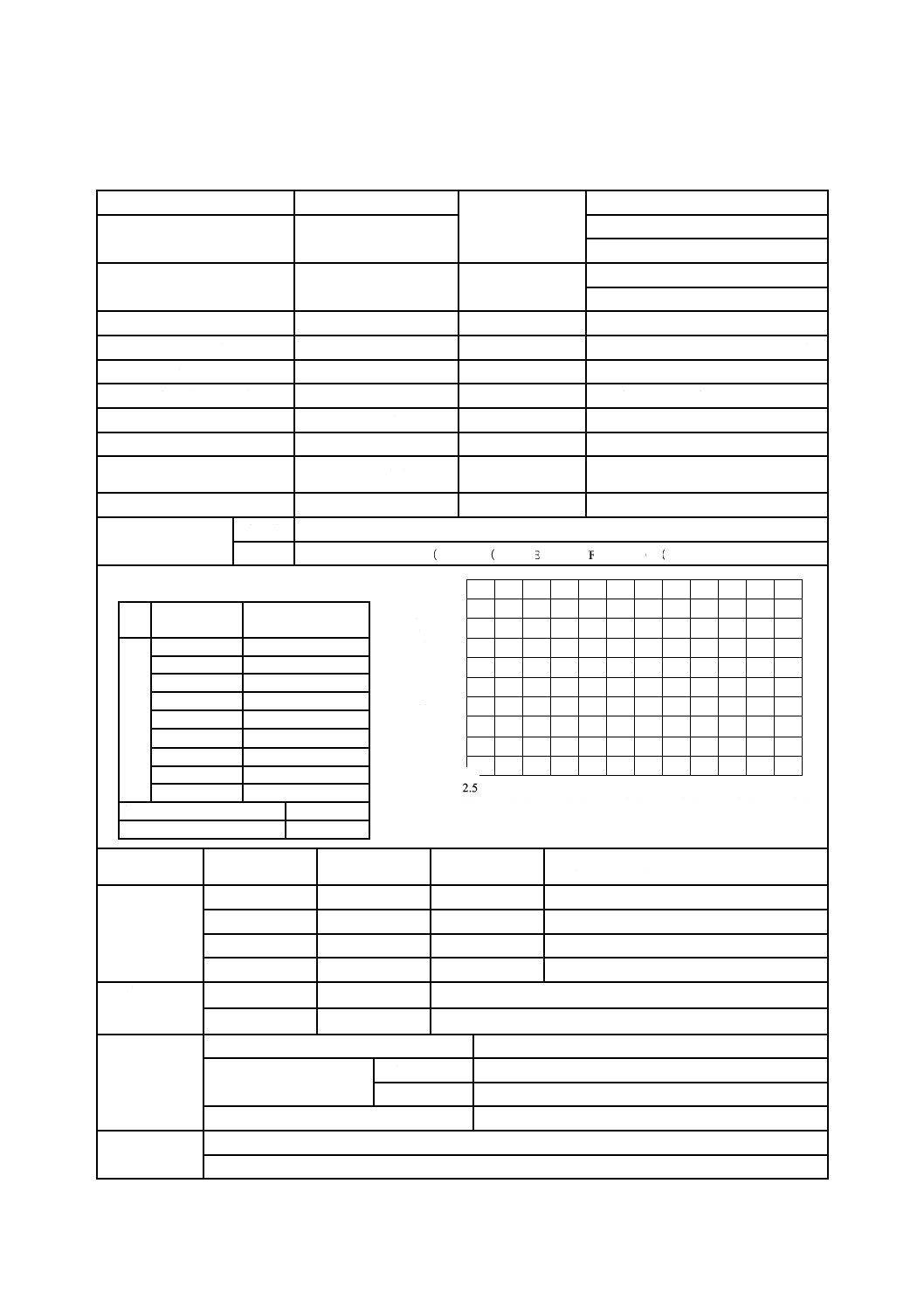

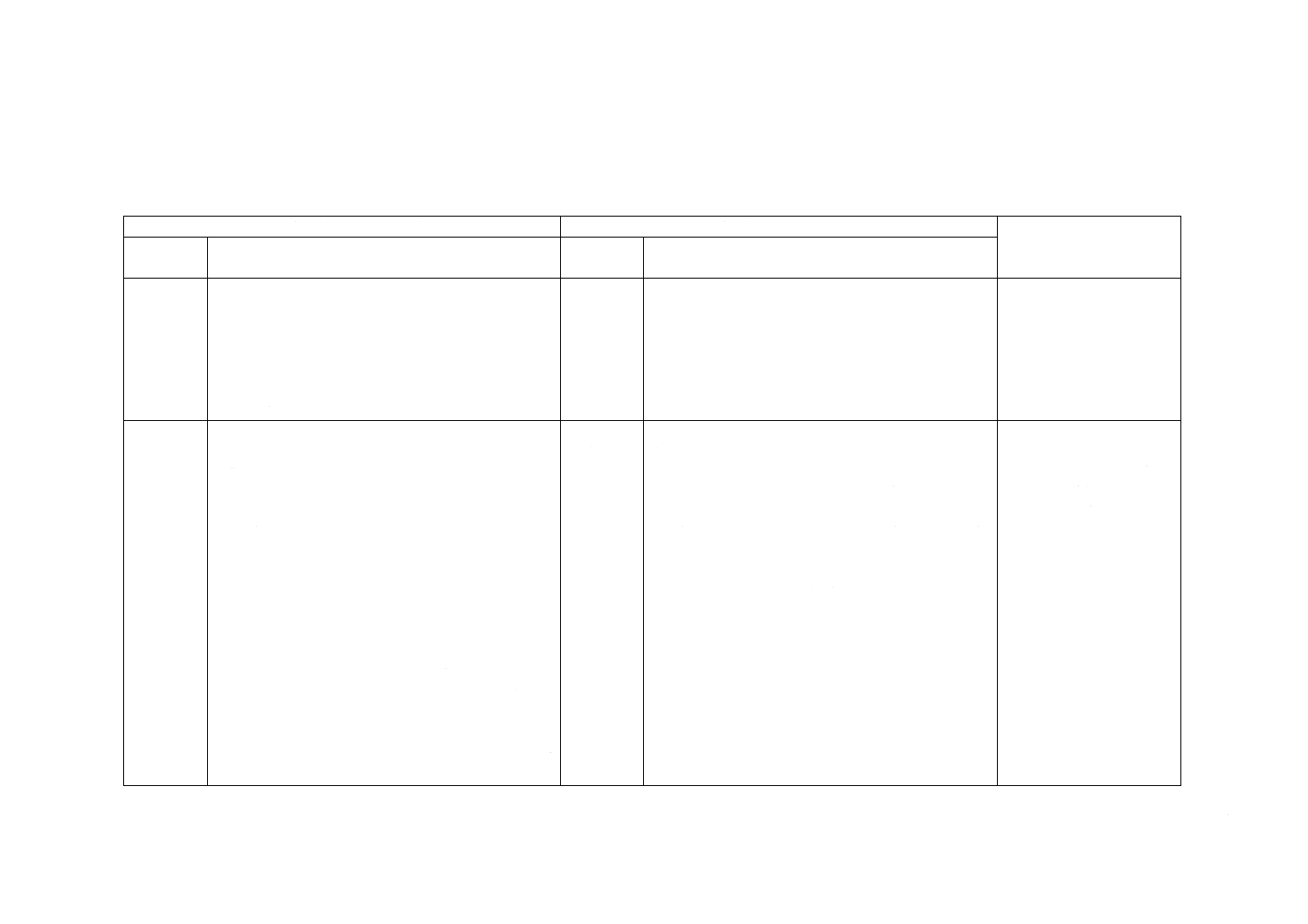

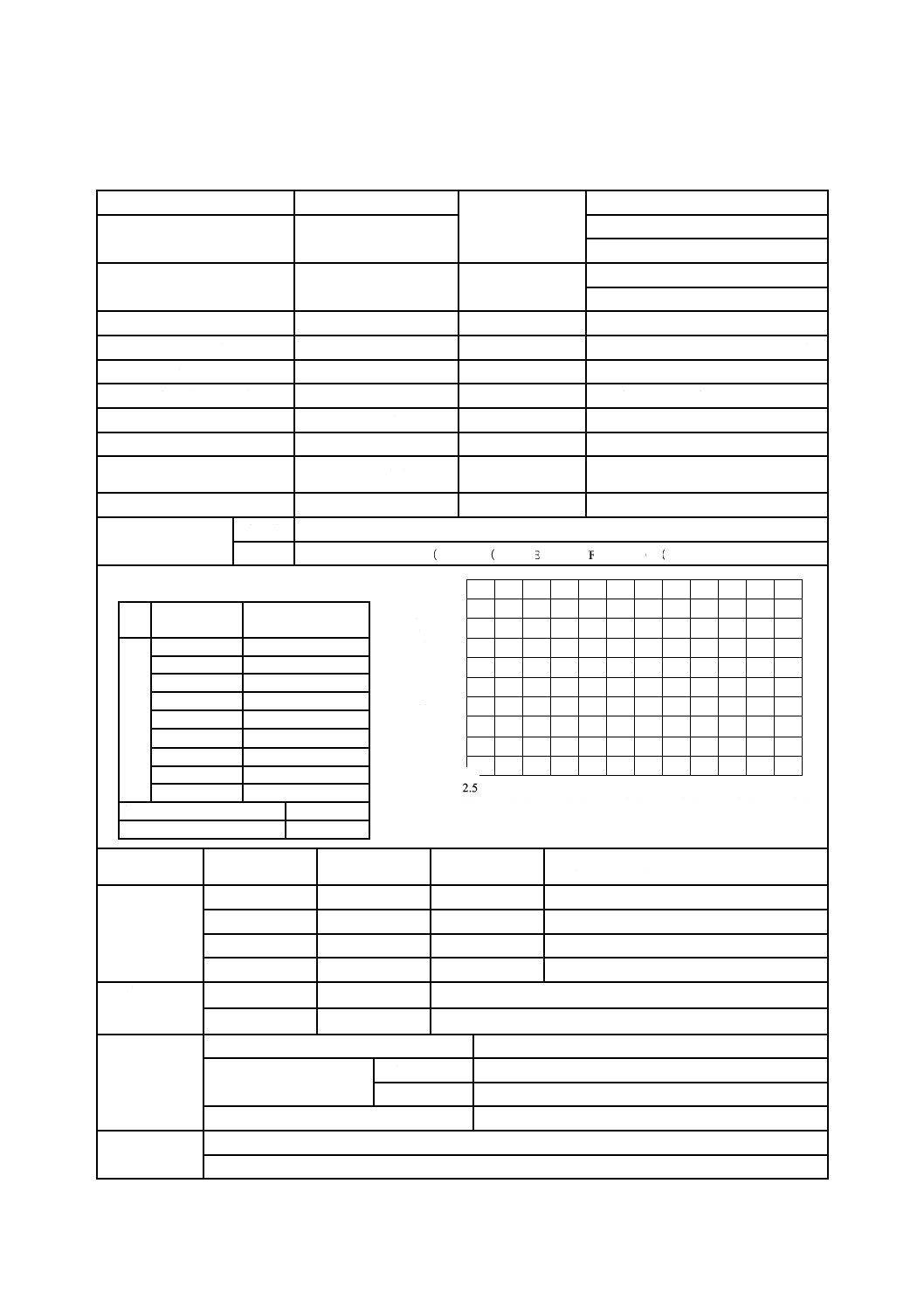

表7−試験成績書の標準様式(1)

コンクリート用再生粗骨材H試験成績書

種類・区分

原コンクリートの

発生所在地

生産者名

製造工場名及びその所在地

試験実施日

物理試験:

アルカリシリカ反応性試験:

試験項目(物理試験)

規格値

試験値

注記

絶乾密度(JIS A 1110)

2.5 g/cm3以上

表乾密度( )

吸水率(JIS A 1110)

3.0 %以下

すりへり減量(JIS A 1121)

35 %以下

舗装版に用いる場合

粒形判定実積率

55 %以上

再生粗骨材H 2005について実施

微粒分量(JIS A 1103)

1.0 %以下

塩化物量(JIS A 5002又はJIS A

1154)

0.04 %以下

気体発生量(附属書C)

5 mL以下

不純物量(附属書B)

上限値

A(1.0 %)B(0.5 %)C(0.1 %)D(0.5 %)E(0.2 %)F(0.1 %)G(1.0 %) 全不純物量(2.0 %)

試験値

A( )B( )C( )D( )E( )F( )G( ) 全不純物量( )

ふるい分け試験(JIS A 1102)

ふるいの呼び

寸法(mm)

ふるいを通るものの

質量分率(%)

ふ

る

い

分

け

試

験

結

果

50

40

25

20

15

13

10

5

2.5

粗粒率

協議により定めた粗粒率

種類

産地又は品名

アルカリシリカ

反応性

アルカリシリカ反応性の判定方法(試験成績書,

JIS A 1145,JIS A 1146又は附属書D)

原粗骨材

再生粗骨材Hの

アルカリシリカ

反応性

判定結果

A:無害と判定,B:無害でないと判定又は試験を行っていない

試験方法

JIS A 1145,JIS A 1146又は附属書D

試験機関名

物理試験

アルカリシリカ反応性試験

原粗骨材

再生粗骨材H

アルミニウム片・亜鉛片試験

作成者

担当部署:

担当者名:

ふ

る

い

を

通

る

も

の

の

質

量

分

率

(

%

)

100

80

60

40

20

02.5

5

10

15

20

25

40

(5)

(10)

(15)

(20)

(25)

(40)

(50)

ふるいの呼び寸法(mm)

10

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

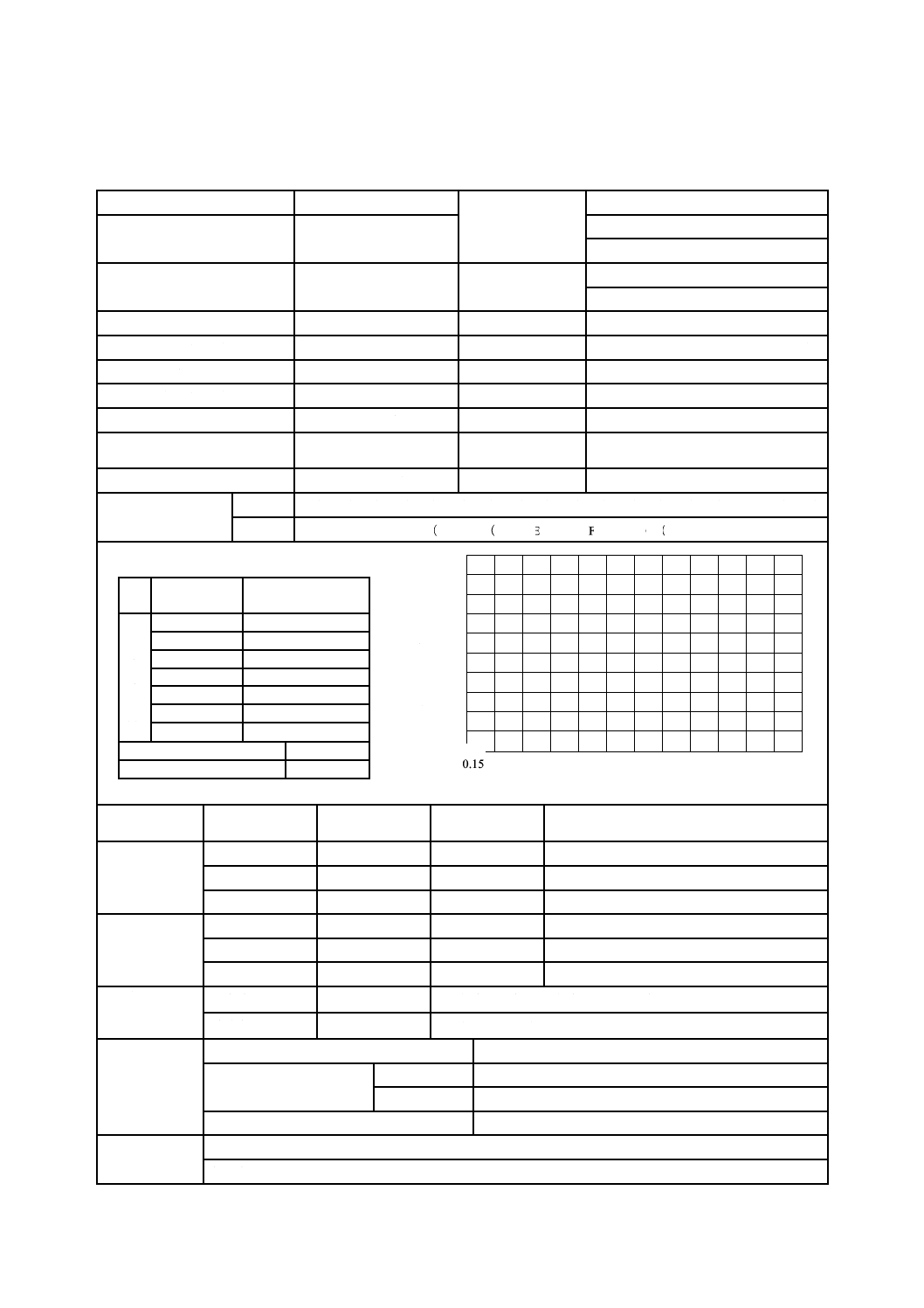

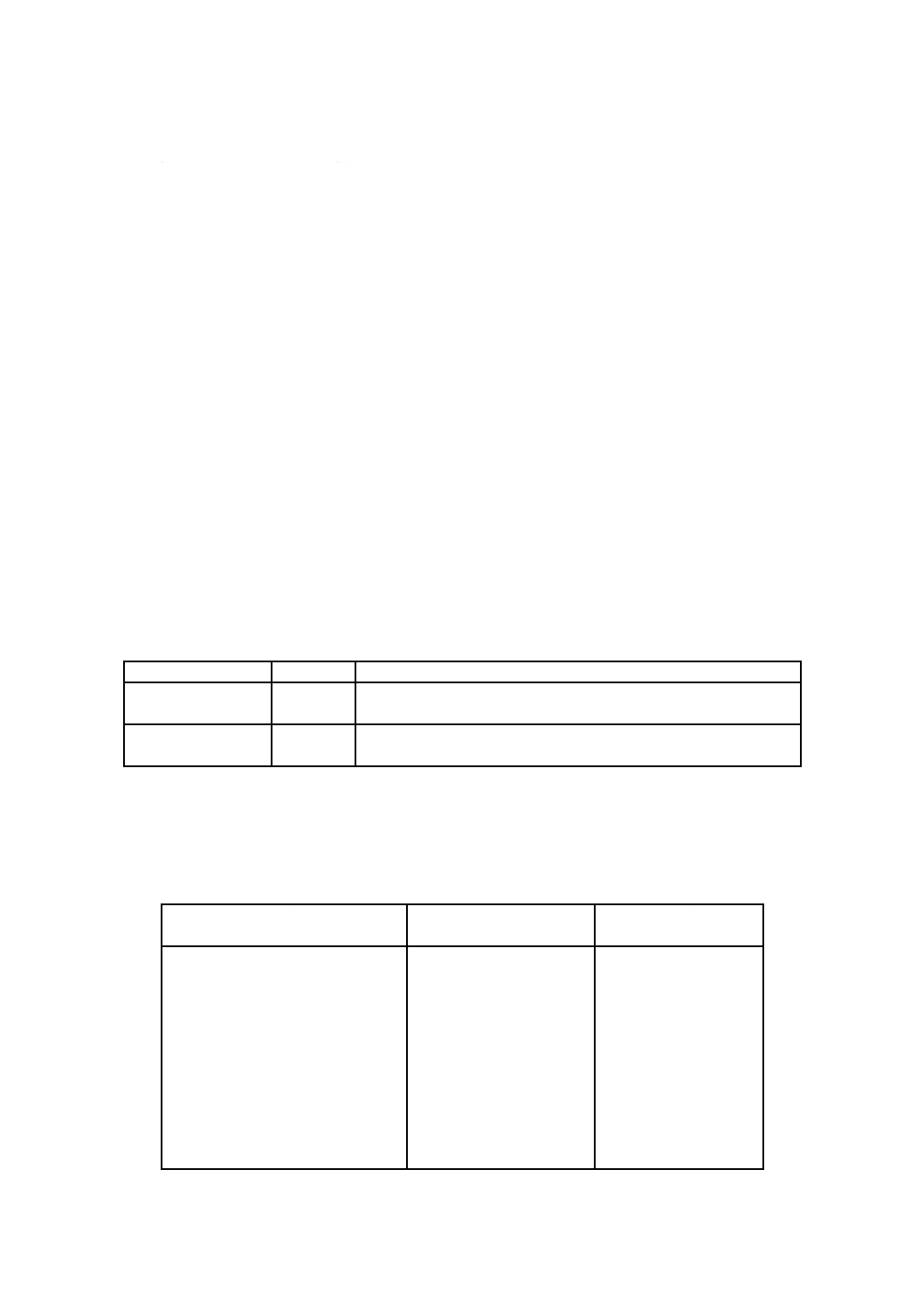

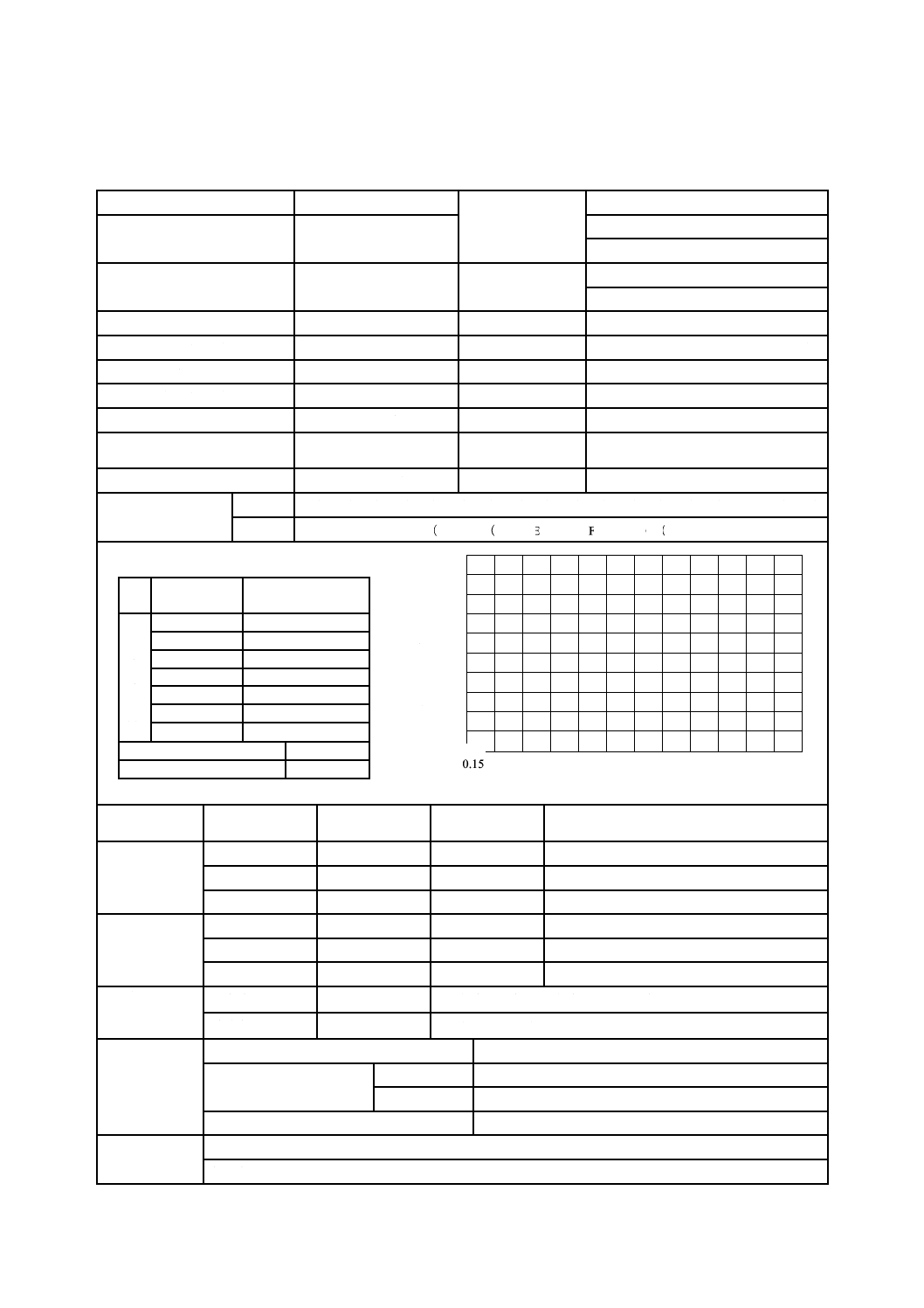

表8−試験成績書の標準様式(2)

コンクリート用再生細骨材H試験成績書

種類・区分

原コンクリートの

発生所在地

生産者名

製造工場名及びその所在地

試験実施日

物理試験:

アルカリシリカ反応性試験:

試験項目(物理試験)

規格値

試験値

注記

絶乾密度(JIS A 1109)

2.5 g/cm3以上

表乾密度( )

吸水率(JIS A 1109)

3.5 %以下

微粒分量(JIS A 1103)

7.0 %以下

粒形判定実積率

53 %以上

塩化物量(JIS A 5002又はJIS A

1154)

0.04 %以下

気体発生量(附属書C)

5 mL以下

不純物量(附属書B)

上限値

A(1.0 %)B(0.5 %)C(0.1 %)D(0.5 %)E(0.2 %)F(0.1 %)G(1.0 %) 全不純物量(2.0 %)

試験値

A( )B( )C( )D( )E( )F( )G( ) 全不純物量( )

ふるい分け試験(JIS A 1102)

ふるいの呼び

寸法(mm)

ふるいを通るものの

質量分率(%)

ふ

る

い

分

け

試

験

結

果

10

5

2.5

1.2

0.6

0.3

0.15

粗粒率

協議により定めた粗粒率

種類

産地又は品名

アルカリシリカ

反応性

アルカリシリカ反応性の判定方法(試験成績書,

JIS A 1145,JIS A 1146又は附属書D)

原粗骨材

原細骨材

再生細骨材Hの

アルカリシリカ

反応性

判定結果

A:無害と判定,B:無害でないと判定又は試験を行っていない

試験方法

JIS A 1145,JIS A 1146又は附属書D

試験機関名

物理試験

アルカリシリカ反応性試験

原骨材

再生細骨材H

アルミニウム片・亜鉛片試験

作成者

担当部署:

担当者名:

ふ

る

い

を

通

る

も

の

の

質

量

分

率

(

%

)

100

80

60

40

20

00.15

0.3

0.6

1.2

2.5

5

10

ふるいの呼び寸法(mm)

11

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

原骨材の特定方法

A.1 一般

この附属書は,コンクリート用再生骨材Hの原骨材を特定する方法について規定する。

A.2 特定方法

原骨材の特定は次によって,構造物ごとに行うものとする。

a) 原骨材に関する記録がある場合 解体構造物等の工事記録,原コンクリートの配合報告書,原骨材の

試験成績書などによって原骨材の種類,及び産地又は品名を明らかにできる場合,原骨材は,特定さ

れたものとして扱う。

b) 原骨材に関する記録がない場合 解体構造物等の工事記録,原コンクリートの配合報告書,原骨材の

試験成績書などによって原骨材の種類,及び産地又は品名を明らかにできない場合,A.3に従って原

コンクリートの一部を取り出し,原骨材の色,形,大きさなどを観察する。観察の結果,原骨材の種

類及びその数が判別できる場合,原コンクリートに含まれる原骨材の全てを産地及び品名が不明のま

ま特定されたものとして扱う。

A.3 原コンクリートの採取方法

原コンクリートの採取方法は,次のいずれかによる。

a) 構造物から採取する場合

1) コンクリート用コアドリル,コンクリート用カッターなどによって,原骨材の色,形及び大きさが

十分に判別できる寸法の原コンクリートを採取する。

2) 原コンクリートの採取箇所は,建築物においては各階の床から1か所以上,かつ,各階の壁又は柱

から1か所以上とし,土木構造物においては各打込み区画につき1か所以上とする。ただし,採取

区画のコンクリート量が1 000 m3を超える場合は,1 000 m3ごとに1か所以上とする。

b) コンクリート塊から採取する場合

1) コンクリート塊の受入れ時に,原骨材の色,形及び大きさが十分に判別できる寸法の原コンクリー

トを採取する。

2) 原コンクリートの採取は,コンクリート塊10 tごとに1回以上とする。

12

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

限度見本による再生骨材Hの不純物量試験方法

B.1

一般

この附属書は,コンクリート用再生骨材Hの不純物量試験について規定する。

B.2

試料

B.2.1 試料の採取

試験するロットを代表するように再生骨材Hを採取し,JIS A 1158によって,ほぼ所定量となるまで縮

分する。

B.2.2 試料の量

試料の最小質量は,再生粗骨材Hの場合は10 kgとする。また,再生細骨材Hの場合は500 gとする。

B.3

試験方法

試料中の不純物を明確に目視判定できる程度に試料を受皿などの上に広げた状態と,B.4によって作製

した各不純物量の上限値を示す限度見本とを目視によって比較し,各不純物量を推定する1)。ただし,ア

ルミニウム,亜鉛以外の金属片の量を推定するとき,アルミニウム片及び亜鉛片とそれら以外の金属片と

を区別しにくい場合は,アルミニウム片及び亜鉛片を含めて推定してもよい。試料が乾燥して不純物の目

視判定が難しい場合は,水を噴霧するなどして試料を湿潤状態にする。各不純物混入量の推定値の合計を

全不純物量とする。

注1) 不純物の質量を測定して各不純物量を推定してもよい。

B.4

限度見本の作製方法

B.2.2に示す量の不純物を含まない再生粗骨材H又は再生細骨材Hに,表4に示す不純物の内容ごとに

上限量を混入したものをそれぞれ作製する。不純物の寸法及び形状は,製造後の再生粗骨材H及び再生細

骨材Hに含まれる状態を想定したものとする。また,表4の分類に適合しないと考えられる不純物の混入

が予想される場合は,別途限度見本を作製しなければならない。試料との比較には,作製した限度見本を

B.3と同程度の広さに広げて写真に撮ったもの2) を用いてもよい。

注記 限度見本の作製に当たっては,不純物量の上限値を加えた場合だけでなく,その半量を加えた

場合なども併せて作製しておくと判定に便利である。

注2) 写真による判別が困難と考えられる場合には,必要に応じて限度見本中の不純物,又は写真中

の不純物に着色するとよい。

13

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(規定)

コンクリート用再生骨材Hに含まれるアルミニウム片及び亜鉛片の

有害量判定試験方法

C.1 一般

この附属書は,コンクリート用再生骨材Hに含まれるアルミニウム片及び亜鉛片の有害量を判定する試

験方法について規定する。

C.2 試験用器具

C.2.1 三角フラスコ

三角フラスコは,JIS R 3503に規定する容量が1 000 mLで首内径が25 mm以上のものとする。

C.2.2 ピペット

ピペットは,JIS R 3505に規定する容量が20 mL以上で一目盛が0.1 mLのものとする。

C.2.3 穴あきゴム栓

穴あきゴム栓は,ピペットを隙間なく差し込める穴があいているものとする。

C.2.4 水酸化カルシウム

水酸化カルシウムは,JIS K 8575に規定するものとする。

C.3 試料

C.3.1 試料の採取

試験するロットを代表するように再生骨材Hを採取し,呼び寸法20 mmのふるいを通過するものを試

料とする。

C.3.2 試料の縮分

試料をJIS A 1158によって,ほぼ所定量となるまで縮分する。

C.3.3 試料の量

試験用試料は,気乾質量で1 000 gとする。

C.3.4 試料の調整

試験用試料は,試験開始前24時間以上水中に入れて十分に吸水させておく。

C.4 試験方法

試験方法は,次による。

a) 試験室の温度及び水温は,20±3 ℃とする。

b) 三角フラスコに試験用試料を入れ,水600 mLを注ぎ込んで三角フラスコを軽く振る。

c) 穴あきゴム栓にピペットを差し込んで三角フラスコに装着し,ピペットの先端部が1 cm以上水中に入

るように調節する。

d) 三角フラスコからピペットの差し込まれた穴あきゴム栓を取り外し,水酸化カルシウム0.5 gを三角フ

ラスコに加えて三角フラスコを軽く振る。

e) ピペットの差し込まれた穴あきゴム栓を素早く三角フラスコに装着して10分間静置し,ピペットの水

14

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

位を0.1 mLの目盛まで読み取り,初期値とする。

f)

水酸化カルシウムを加えてから24時間後,三角フラスコを軽く振ってピペットの水位を0.1 mLの目

盛まで読み取り,初期値との差を気体発生量とする。

C.5 報告

報告は,次の事項のうち必要なものを記載する。

a) 再生骨材Hの生産者名

b) 再生骨材Hを採取した位置及び日時

c) 気体発生量(mL)

d) 試験年月日

15

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(規定)

コンクリート用再生骨材Hのアルカリシリカ反応性試験方法

(再生骨材迅速法)

D.1 一般

この附属書は,モルタルバーを高温・高圧で養生し,その特性の変化を測定することによって,コンク

リート用再生骨材Hのアルカリシリカ反応性を迅速に測定する試験方法について規定する。

D.2 試験用器具

試験に用いる器具は,JIS A 1804の箇条3(試験用器具)による。

D.3 試料

試料の調整は,次による。

a) 再生粗骨材H及び再生細骨材Hについて代表的なものを約40 kg採取する。

b) 約40 kgの再生骨材Hをよく混合し,JIS A 1158によって,約10 kgとなるまで縮分する。

c) 縮分した再生骨材Hを水洗し,絶乾状態にした後,製砂機によって5 mmふるいを全量通過するまで

粗粉砕する。これをよく混合した後,四分法又は試料分取器によって,約5 kgとなるまで縮分し代表

試料とする。

d) 代表試料を製砂機によって順次粉砕し,表D.1に示す粒度に分級する。

なお,所定量の試料を採取した残りの代表試料は,残留したふるいを全量通過するまで粉砕しなけ

ればならない。

e) 各粒度の代表試料をそれぞれ水洗し,微細な粒子を取り除いた後,絶乾状態にする。

f)

絶乾状態にした各粒度の代表試料を表D.1に示す粒度分布になるよう混合して試験用試料とする。

g) 試験用試料は,絶乾状態又は気乾状態で試験に供する。

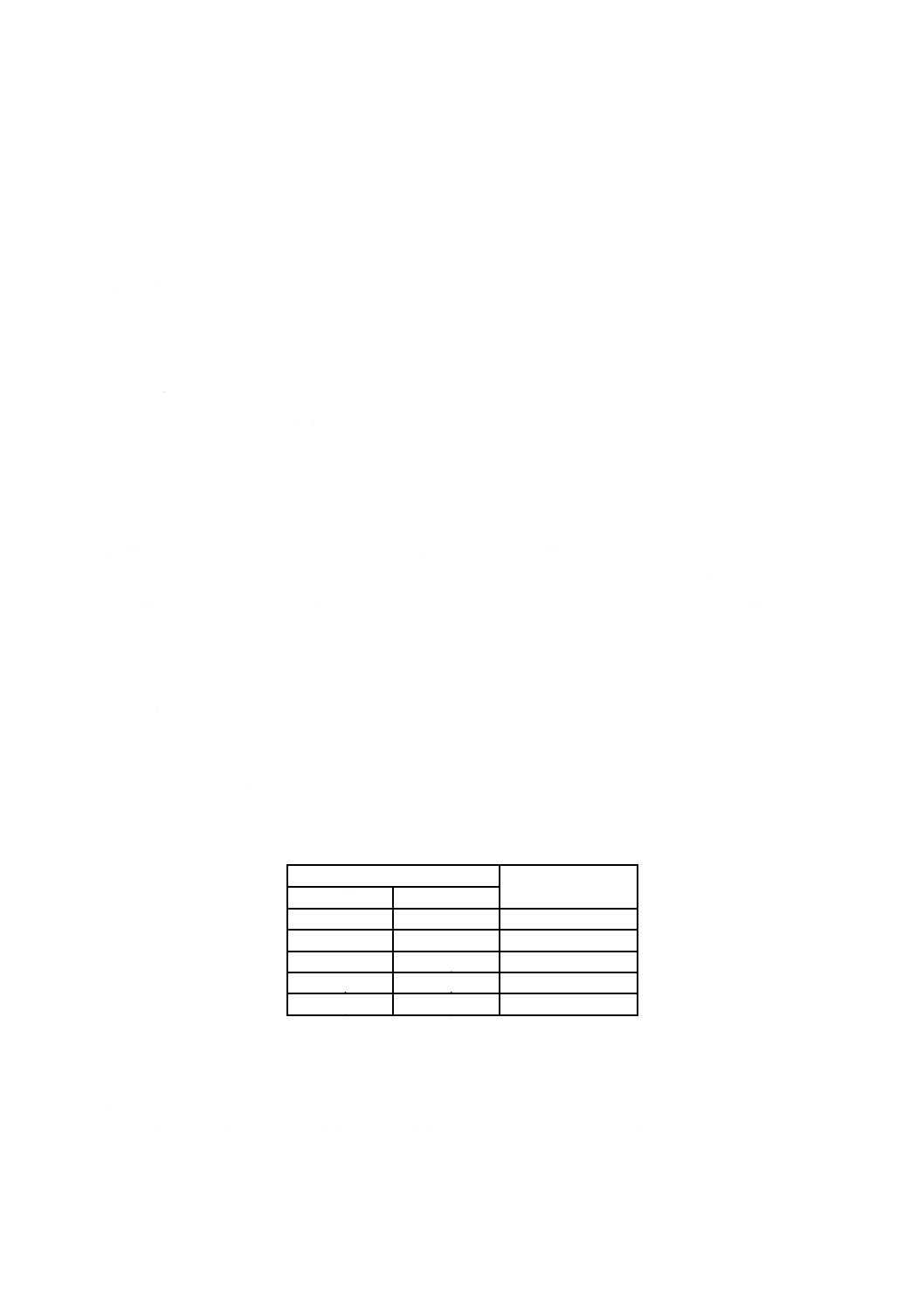

表D.1−粒度調整した試験用試料の粒度分布

ふるいの公称目開き

質量分率

%

通過

残留

4.75 mm

2.36 mm

10

2.36 mm

1.18 mm

25

1.18 mm

600 μm

25

600 μm

300 μm

25

300 μm

150 μm

15

D.4 材料

材料は,次による。

a) セメント セメントは,JIS R 5210に規定される普通ポルトランドセメントで全アルカリ量Na2Oeq

が(0.50±0.05)%,Na2O(%)とK2O(%)との比率が1:1〜1:2.5の範囲にあるものを用いる。

b) 標準砂 標準砂は,JIS R 5201の11.3(標準砂)に規定するものを用いる。

16

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

c) 水酸化ナトリウム 水酸化ナトリウムは,JIS K 8576に規定する試薬を水溶液として用いる。また,

市販されている2 mol/Lの水酸化ナトリウム水溶液を用いてもよい。

d) 水 練混ぜ水及び水酸化ナトリウム水溶液の濃度調整に用いる水は,上水道水とする。

D.5 供試体の作製及び養生

D.5.1 モルタルの配合数及び配合条件

モルタルの配合数及び配合条件は,測定方法ごとに次による。

a) 測定方法が超音波伝ぱ速度又は動弾性係数の場合

1) モルタルの配合数 モルタルの配合数は1配合とし,細骨材の構成割合は,表D.2に示す細骨材の

構成条件1とする。

2) モルタルの配合条件 モルタルの配合条件は,質量比でセメント1,水0.5,細骨材(標準砂+試験

用試料)2とする。1回に練り混ぜるセメント,水+水酸化ナトリウム水溶液,細骨材(標準砂+試

験用試料)の量は,次のとおりとする。

なお,水酸化ナトリウム水溶液の量は,セメントの全アルカリ量がNa2Oeqで2.50 %となるよう

に計算して定める。

セメント

:600±1 g

水+水酸化ナトリウム水溶液

:300±1 mL

細骨材(標準砂+試験用試料) :1 200±1 g

b) 測定方法が長さ変化率の場合

1) モルタルの配合数 モルタルの配合数は,細骨材の構成割合を変化させた4配合とする。ただし,

試験は,まず始めに表D.2に示す細骨材の構成条件1について実施し,その試験結果に応じて,細

骨材の構成条件2〜4を追加して行う。

2) モルタルの配合条件 モルタルの配合条件は,a) 2) による。

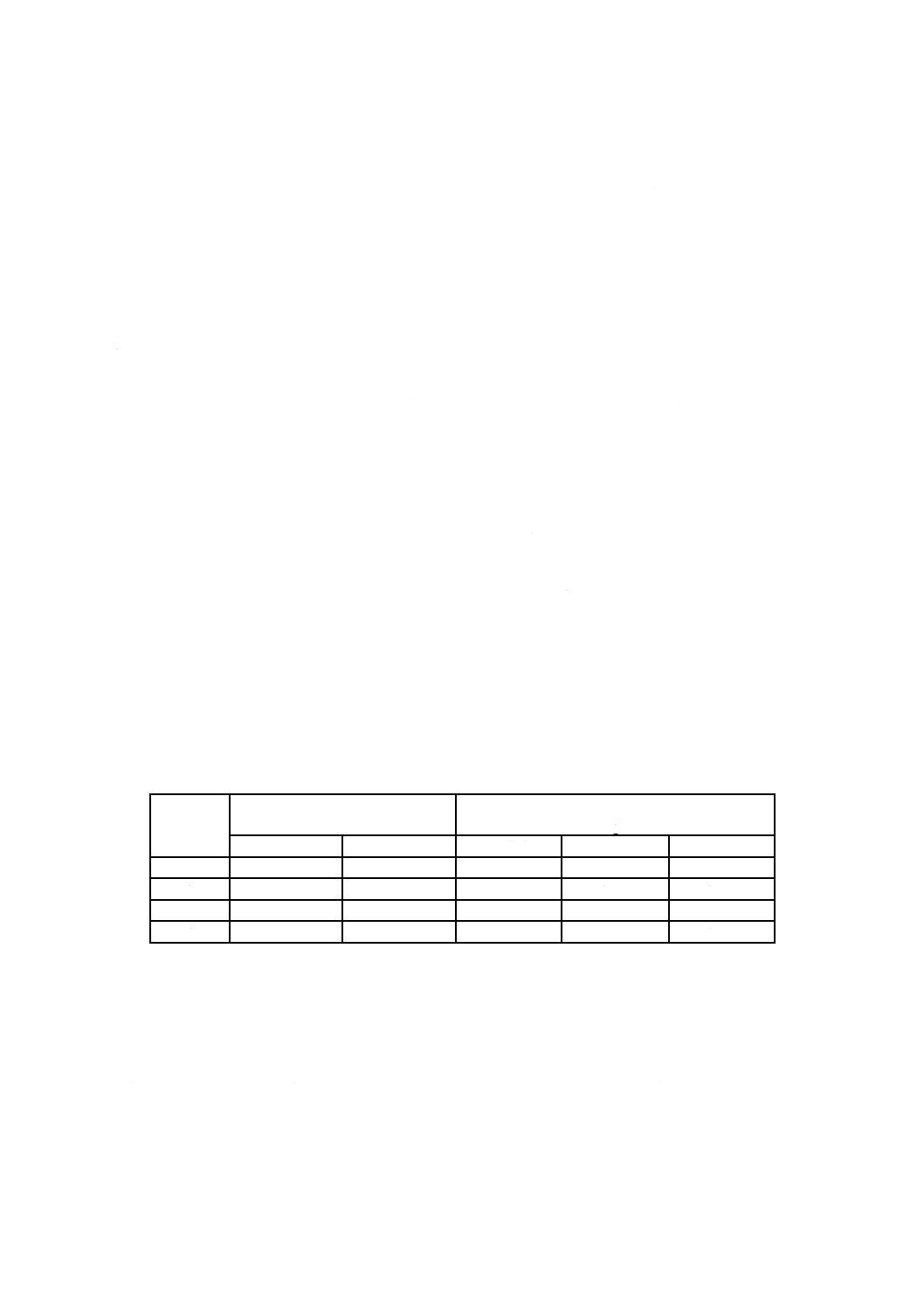

表D.2−細骨材(標準砂,試験用試料)の構成割合及び質量

細骨材の

構成条件

細骨材の構成割合(質量比)

細骨材の質量

g

標準砂

試験用試料

標準砂

試験用試料

合計

1

50

50

600

600

1 200

2

0

100

0

1 200

1 200

3

25

75

300

900

1 200

4

75

25

900

300

1 200

D.5.2 モルタルの練混ぜ方法

練り鉢及びパドルを混合位置に固定し,規定量のセメント及び細骨材を入れる。次に,練混ぜ機を始動

させ,パドルを回転させながら30秒間混合する。次に,練混ぜ機を停止し,規定量の水に水酸化ナトリウ

ム水溶液を加えたものを投入する。引き続き練混ぜ機を30秒間作動させた後,20秒間休止する。休止の

間,練り鉢及びパドルに付着したモルタルをさじによってかき落とす。さらに,練り鉢の底のモルタルを

かき上げるよう,2,3回かき混ぜる。休止が終わったら再び始動させ,120秒間練り混ぜる。

なお,パドルの回転速度は,いずれも低速(自転速度:毎分140±5回転,公転速度:毎分62±5回転)

とする。

17

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.5.3 供試体の作製及び養生

供試体の作製及び養生は,次による。

a) モルタルは,直ちに型枠に2層に詰める。モルタルを型枠の1/2の高さまで詰め,突き棒を用いてそ

の先端が5 mm入る程度に,供試体1体当たり各層につき15回突く。ただし,モルタルが分離するお

それがある場合は,突き数を減らす。特に,ゲージプラグの周囲は,スページングなどを行い,十分

にモルタルがいきわたるようにする。次に,モルタルの型枠の上端より約5 mm盛り上がるように詰

め,前と同様に突き棒を用いて突く。供試体の表面仕上げは,成形後約20分間以内に行う。

b) 供試体は,40 mm×40 mm×160 mmの直方体(長さ変化を測定するときは,ゲージプラグを付けても

よい。)3体とし,成形後温度20±2 ℃,相対湿度95 %以上の湿気箱中で24時間養生を行った後脱型

し,直ちに温度20±2 ℃の水中で24時間養生を行う。

D.6 試験方法

試験方法は,JIS A 1804の箇条5(試験方法)による。

D.7 計算

計算は,JIS A 1804の箇条6(計算)による。

D.8 精度

精度は,JIS A 1804の箇条7(精度)による。

D.9 判定

判定は,次による。

a) 測定方法が超音波伝ぱ速度又は動弾性係数の場合 判定は,表D.2に示す細骨材の構成条件1の供試

体3体の試験結果の平均値を四捨五入によって整数に丸めた超音波伝ぱ速度率又は相対動弾性係数に

よって行い,次の条件を満足する場合には“無害”と判定し,満足しない場合には“無害でない”と

判定する。

1) 超音波伝ぱ速度率が95 %以上

2) 相対動弾性係数が85 %以上

b) 測定方法が長さ変化率の場合 判定は,表D.2に示す細骨材の構成条件1の供試体3体の試験結果の

平均値を四捨五入によって小数点以下2桁に丸めた長さ変化率が0.07 %以下の場合には“無害”と判

定し,0.07 %を超える場合には“無害でない”と判定する。ただし,長さ変化率が0.07 %を超え,0.10 %

未満の場合は,表D.2に示す細骨材の構成条件2〜4について試験を追加して行い,細骨材の構成条件

1〜4のいずれの長さ変化率も0.10 %未満の場合には“無害”と判定する。

D.10 報告

報告は,次の事項のうち必要なものを記載する。

a) 再生骨材Hの種類・区分

b) 再生骨材Hの生産者名,製造工場名及びその所在地

c) 原コンクリートの発生所在地

d) 再生骨材Hの採取場所及び採取日

18

A 5021:2018

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

e) セメントの全アルカリ[酸化カリウム(K2O),酸化ナトリウム(Na2O),全アルカリ(%)]

f)

養生温度(℃)

g) 養生時間(時間)

h) 試験実施日(試験実施期間)

i)

測定方法及び細骨材の構成割合

j)

煮沸前後の試験結果(%)

k) 判定結果

l)

その他試験後の供試体観察によって発見された重要な事項など

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

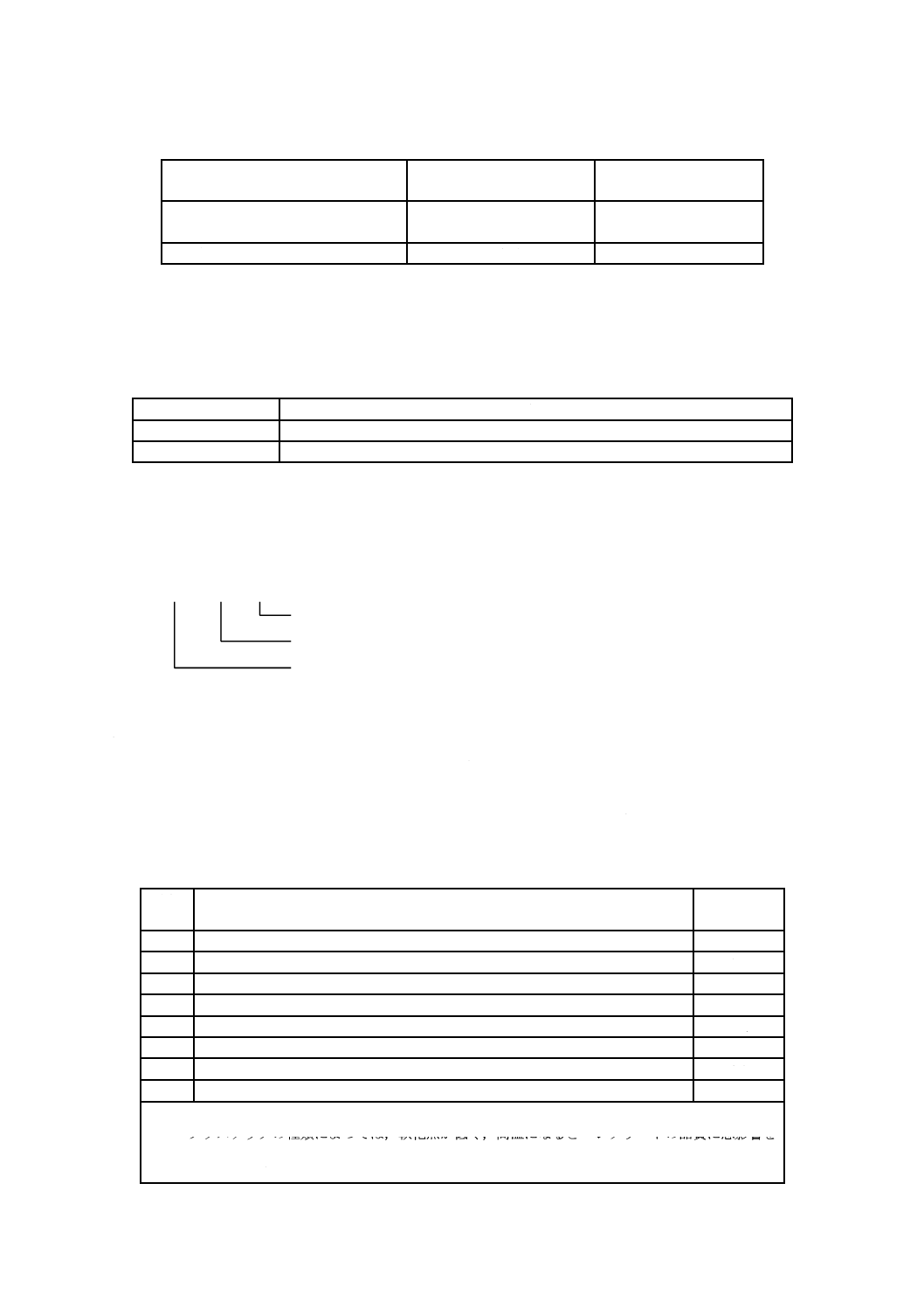

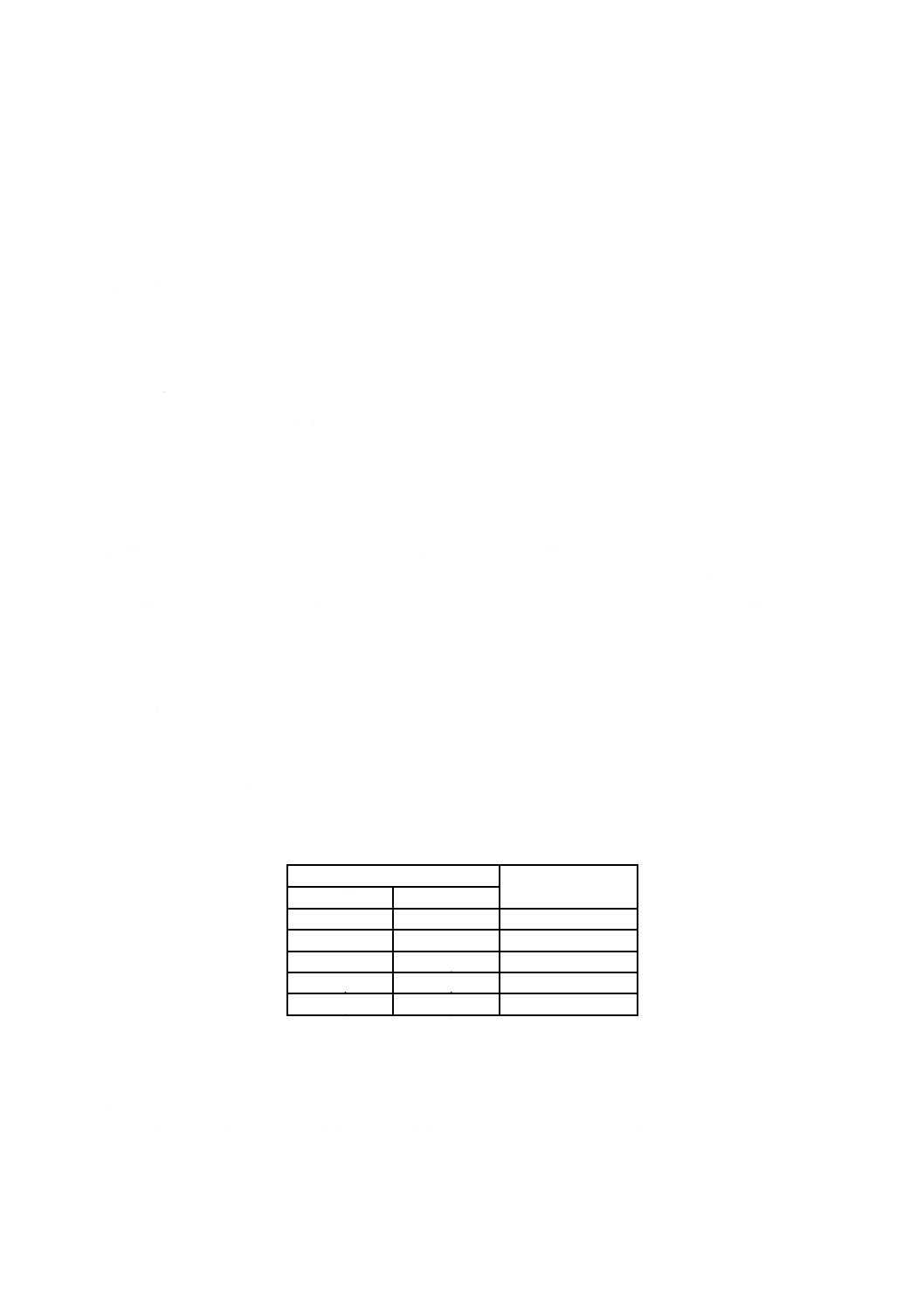

附属書E

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 5021:2018)

旧規格(JIS A 5021:2016)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.10 塩化

物量試験

塩化物量試験は,次のいずれかによる。

a) JIS A 5002の5.5(塩化物)による。ただし,試料

溶液中の塩化物量(塩化物イオン濃度)の分析は,

JIS A 1144の箇条4(分析方法)による。

なお,試料の量は1 000 gとし,塩化物量試験の

結果を4/3倍した値を塩化物量とする。

b) JIS A 1154による。

7.10 塩化

物量試験

塩化物量試験は,次による。

a) 塩化物量試験は,JIS A 5002の5.5(塩化物)によ

る。ただし,試料の量は1 000 gとし,塩化物量

試験の結果を4/3倍した値を塩化物量とする。

b) 妨害イオンの影響がある場合は,塩化物を抽出し

た上澄液のpHを約7に調整してよい。

多様な評価方法を認める

こととした。また,取扱い

を厳密にしなくてはなら

ない試薬を避けるため,

JIS A 5002による場合の分

析方法を別途規定した。

A.3 原コ

ンクリー

トの採取

方法

原コンクリートの採取方法は,次のいずれかによる。

a) 構造物から採取する場合

1) コンクリート用コアドリル,コンクリート用カ

ッターなどによって,原骨材の色,形及び大き

さが十分に判別できる寸法の原コンクリートを

採取する。

2) 原コンクリートの採取箇所は,建築物において

は各階の床から1か所以上,かつ,各階の壁又

は柱から1か所以上とし,土木構造物において

は各打込み区画につき1か所以上とする。ただ

し,採取区画のコンクリート量が1 000 m3を超

える場合は,1 000 m3ごとに1か所以上とする。

b) コンクリート塊から採取する場合

1) コンクリート塊の受入れ時に,原骨材の色,形

及び大きさが十分に判別できる寸法の原コンク

リートを採取する。

2) 原コンクリートの採取は,コンクリート塊10 t

ごとに1回以上とする。

A.3 原コ

ンクリー

トの採取

方法

原コンクリートの採取は,次による。

a) コンクリート用コアドリル,コンクリート用カッ

ター等によって,原骨材の色,形及び大きさが判

別できる寸法の原コンクリートを採取する。

b) 原コンクリートの採取箇所は,建築物においては

各階の床から1か所以上,かつ,各階の壁又は柱

から1か所以上とし,土木構造物においては各打

込み区画につき1か所以上とする。ただし,採取

区画のコンクリート量が1 000 m3を超える場合

は,1 000 m3ごとに1か所以上とする。

再生骨材生産者が事前調

査によって,解体構造物か

ら原コンクリートを採取

することは難しいため,コ

ンクリート塊を受け入れ

る際に,原コンクリートを

採取できる方法を定める

こととした。

2

A

5

0

2

1

:

2

0

1

8