A 4710:2015

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義並びに記号及び単位 ························································································ 2

3.1 用語及び定義 ················································································································ 2

3.2 記号及び単位 ················································································································ 2

4 測定原理························································································································· 4

5 試験装置及び試験体 ·········································································································· 6

5.1 一般 ···························································································································· 6

5.2 取付パネル ··················································································································· 6

5.3 校正板 ························································································································· 6

5.4 温度測定及びバッフルの位置 ··························································································· 7

5.5 風速測定 ······················································································································ 7

5.6 試験体 ························································································································· 8

6 試験手順························································································································· 9

6.1 一般 ···························································································································· 9

6.2 校正方法 ······················································································································ 9

6.3 測定手順 ····················································································································· 11

6.4 結果の算出(標準値への変換) ······················································································· 11

7 報告······························································································································ 12

附属書A(規定)環境温度の求め方 ························································································ 13

附属書B(規定)端部の線熱貫流率 ························································································ 16

附属書C(参考)校正板 ······································································································· 26

附属書D(参考)校正及びサッシ窓の測定例 ············································································ 28

附属書E(参考)熱箱法における熱貫流率測定の不確かさ評価 ····················································· 34

附属書JA(規定)試験体の取付方法及び伝熱開口寸法の取り方 ··················································· 40

附属書JB(規定)気流吹出し装置の風向 ················································································· 46

附属書JC(参考)取付パネルからの損失熱量の測定方法 ···························································· 47

附属書JD(参考)JISと対応国際規格との対比表 ······································································ 48

附属書JE(参考)技術上重要な改正に関する新旧対照表 ···························································· 52

A 4710:2015

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人建材

試験センター(JTCCM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規

格である。これによって,JIS A 4710:2004は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 4710:2015

建具の断熱性試験方法

Windows and doorsets-Thermal resistance test

序文

この規格は,2010年に第2版として発行されたISO 12567-1を基とし,我が国の実情に合わせるため技

術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JDに示す。また,技術上重要な改正に関する新旧対照表を附

属書JEに示す。

1

適用範囲

この規格は,建具の断熱性試験方法について規定する。

ただし,次の事項は除く。

a) 試験体の周囲の外側に生じる端部効果

b) 試験体への日射によるエネルギー移動

c) 試験体の隙間からの漏気の影響

d) 天窓及び出窓

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 12567-1:2010,Thermal performance of windows and doors−Determination of thermal

transmittance by the hot-box method−Part 1: Complete windows and doors(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 0202 断熱用語

注記 対応国際規格:ISO 7345,Thermal insulation−Physical quantities and definitions,ISO 9288,

Thermal insulation−Heat transfer by radiation−Physical quantities and definitions(MOD)

JIS A 1412-1 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第1部:保護熱板法(GHP法)

注記 対応国際規格:ISO 8302,Thermal insulation−Determination of steady-state thermal resistance and

related properties−Guarded hot plate apparatus(MOD)

JIS A 1412-2 熱絶縁材の熱抵抗及び熱伝導率の測定方法−第2部:熱流計法(HFM法)

注記 対応国際規格:ISO 8301,Thermal insulation−Determination of steady-state thermal resistance and

2

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

related properties−Heat flow meter apparatus(MOD)

JIS A 1420 建築用構成材の断熱性測定方法−校正熱箱法及び保護熱箱法

注記 対応国際規格:ISO 8990,Thermal insulation−Determination of steady-state thermal transmission

properties−Calibrated and guarded hot box(MOD)

JIS C 1602 熱電対

注記 対応国際規格:IEC 60584-1,Thermocouples−Part 1: EMF specifications and tolerances(MOD)

JIS R 3106 板ガラス類の透過率・反射率・放射率・日射熱取得率の試験方法

3

用語及び定義並びに記号及び単位

3.1

用語及び定義

この規格で用いる主な用語及び定義は,JIS A 0202によるほか,次による。

3.1.1

伝熱開口寸法

建具のく(躯)体への取付用ひれ,レール受けなどの突出部を除く,幅寸法及び高さ寸法。この規格で

は,試験体の熱通過寸法をいう。

3.1.2

伝熱面積

伝熱開口寸法の幅と高さ寸法との積。

注記 附属書JAに伝熱開口寸法の取り方を示す。

3.2

記号及び単位

記号及び単位は,JIS A 0202によるほか,表1〜表3による。

3

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

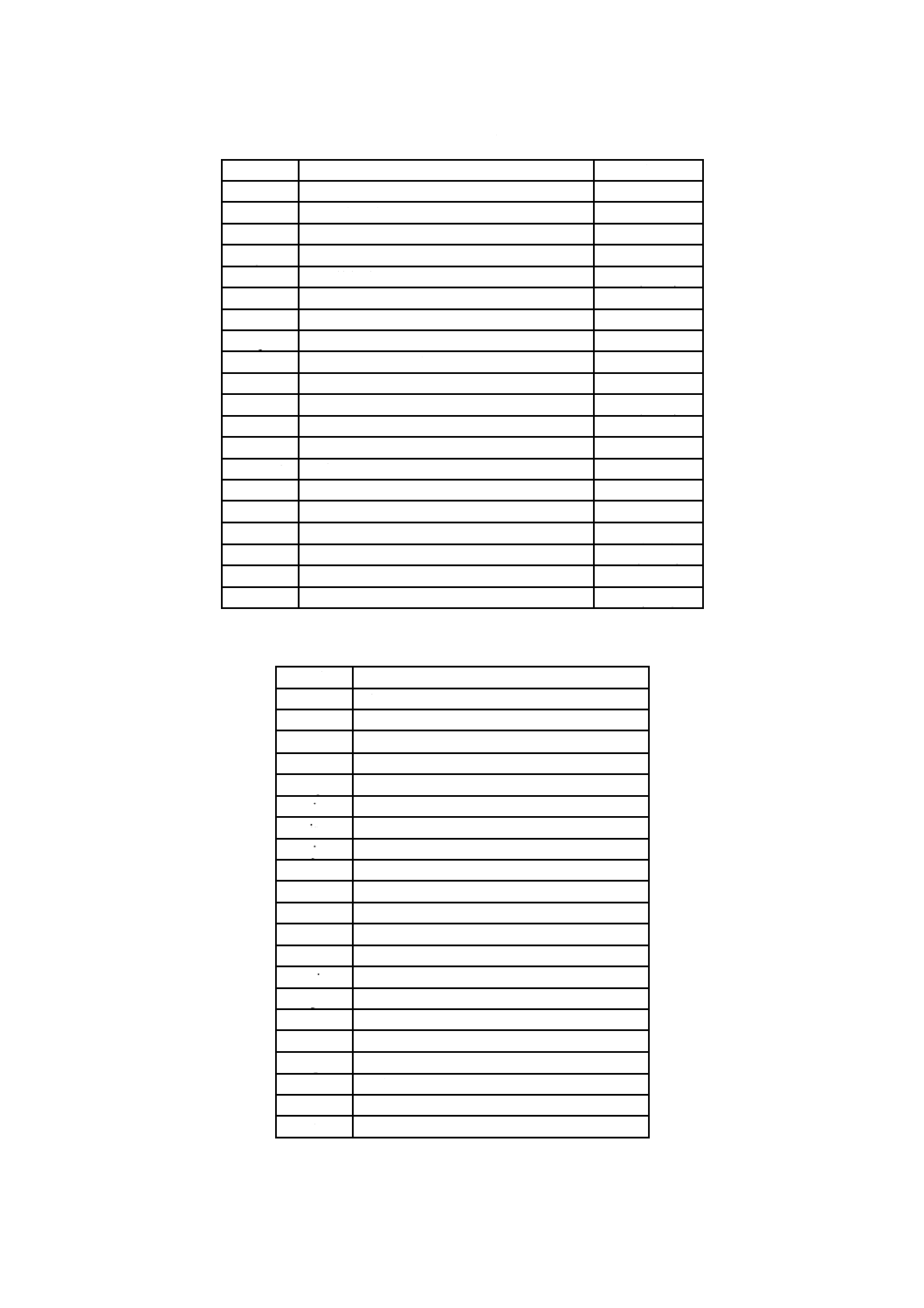

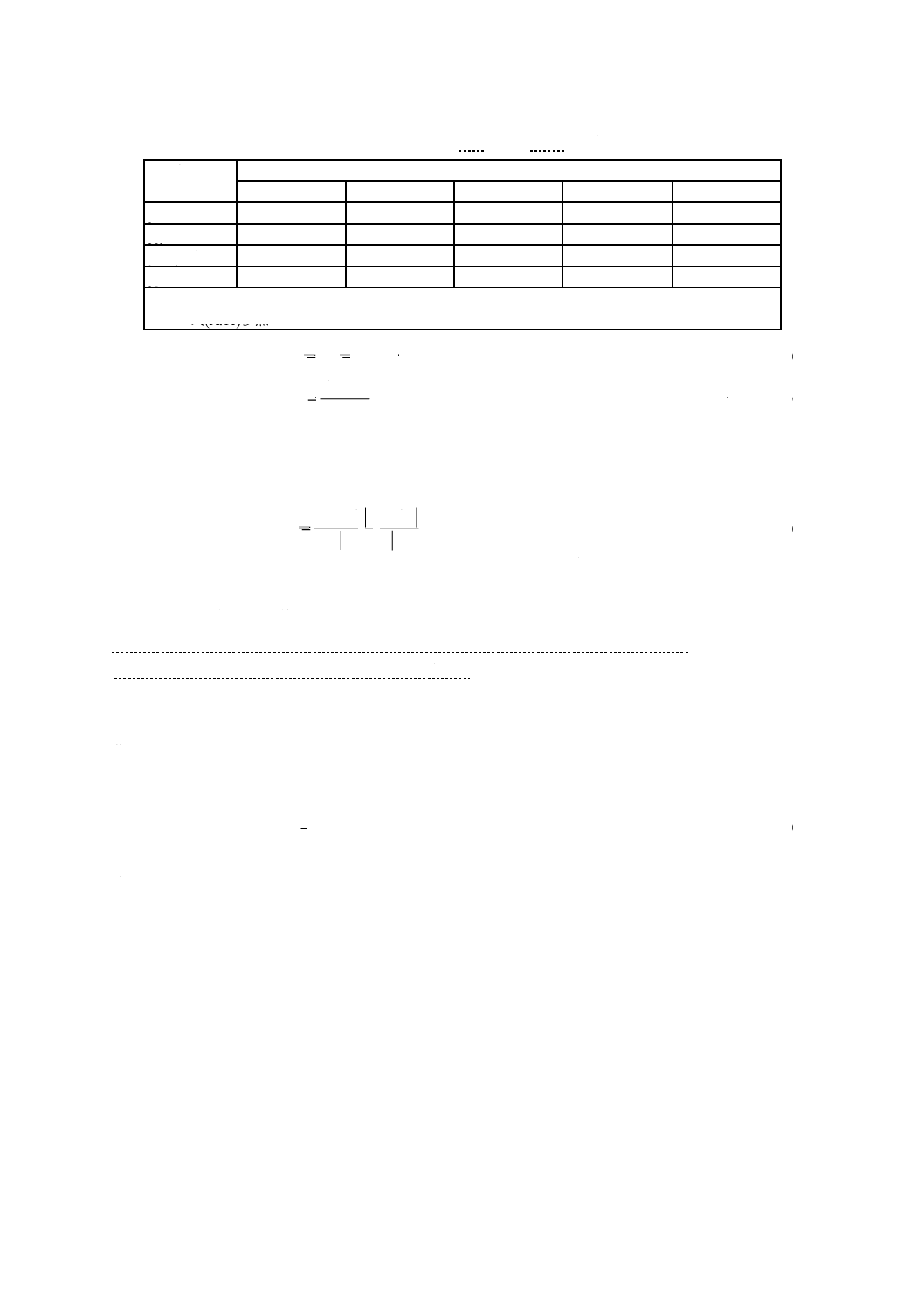

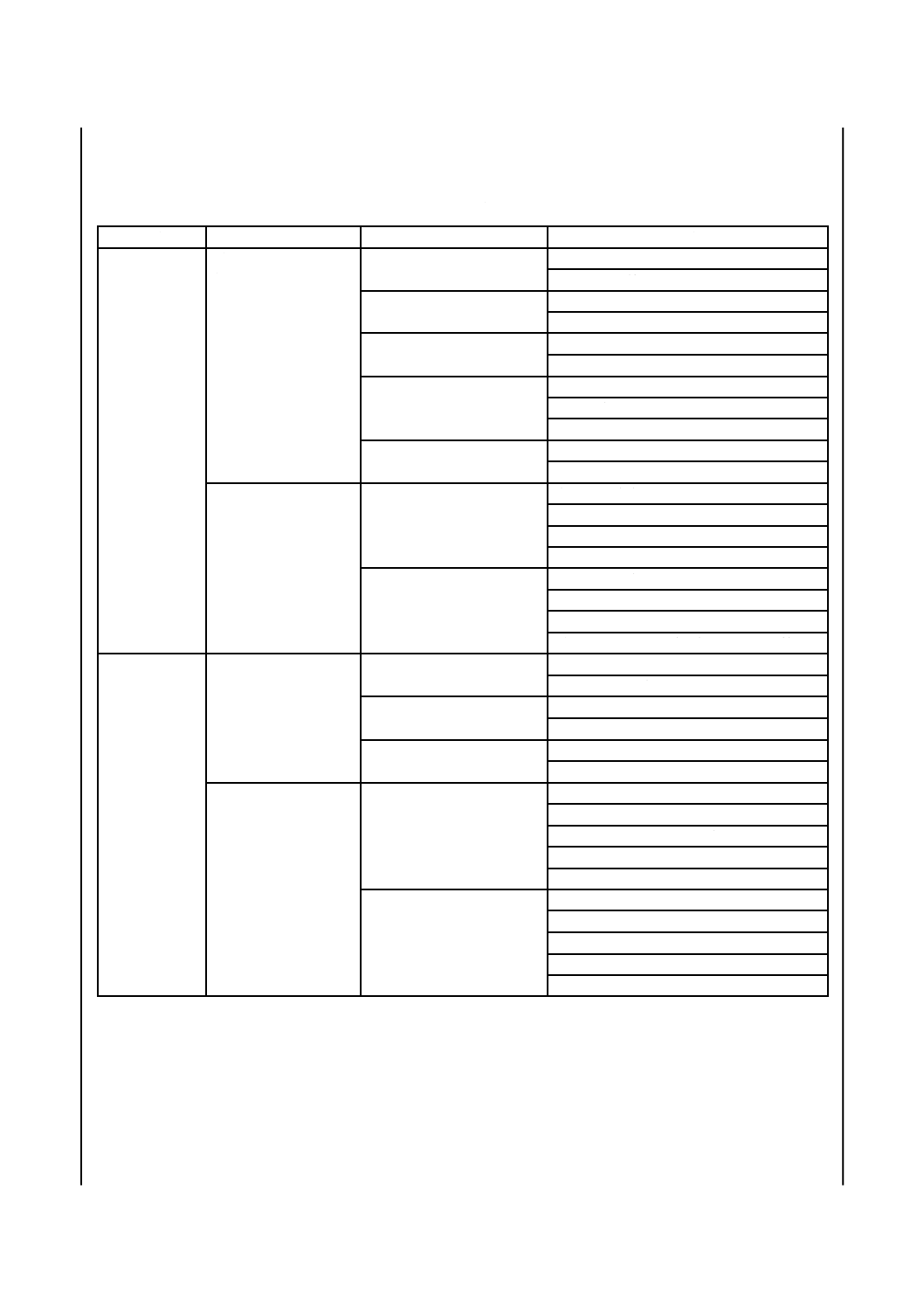

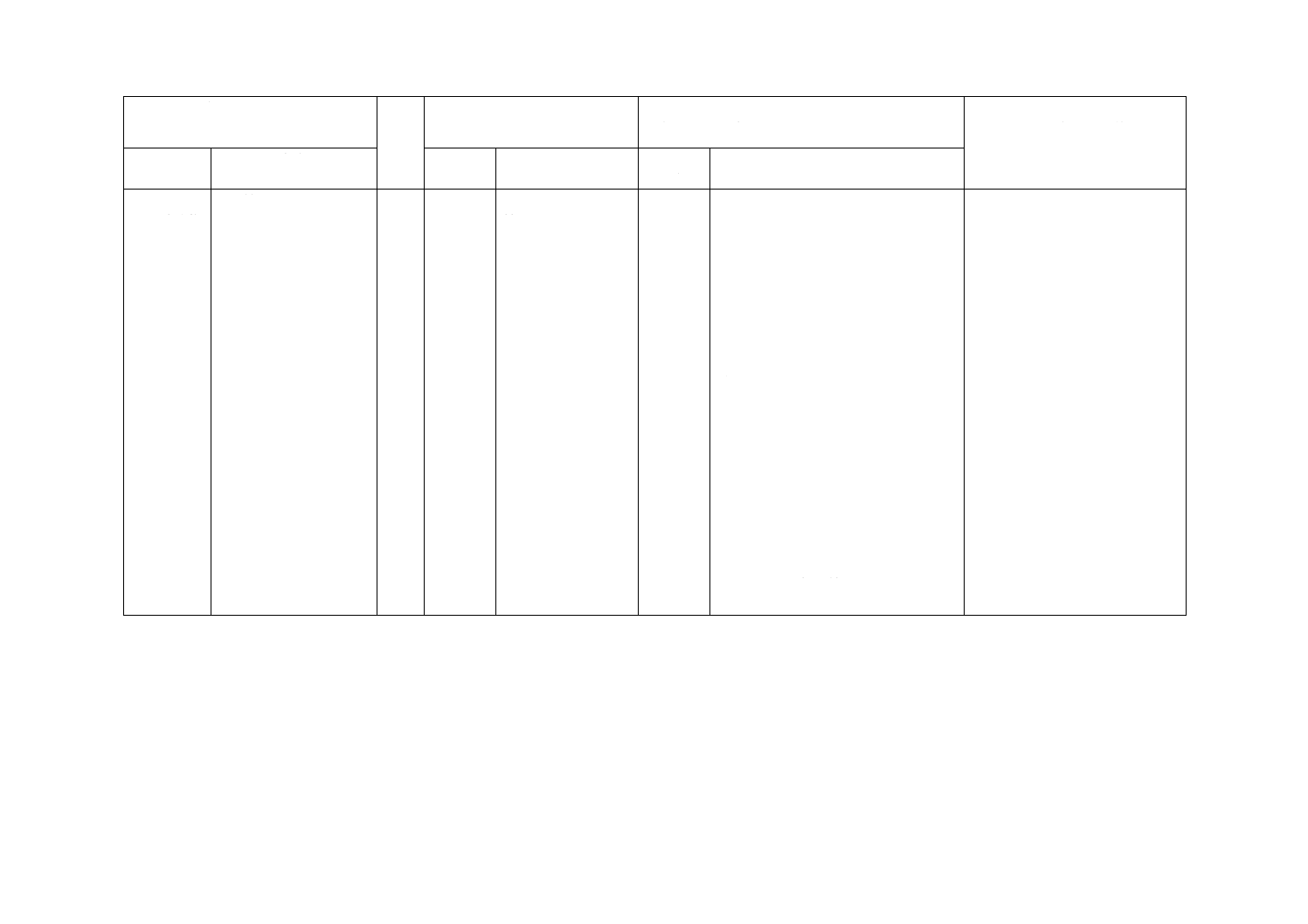

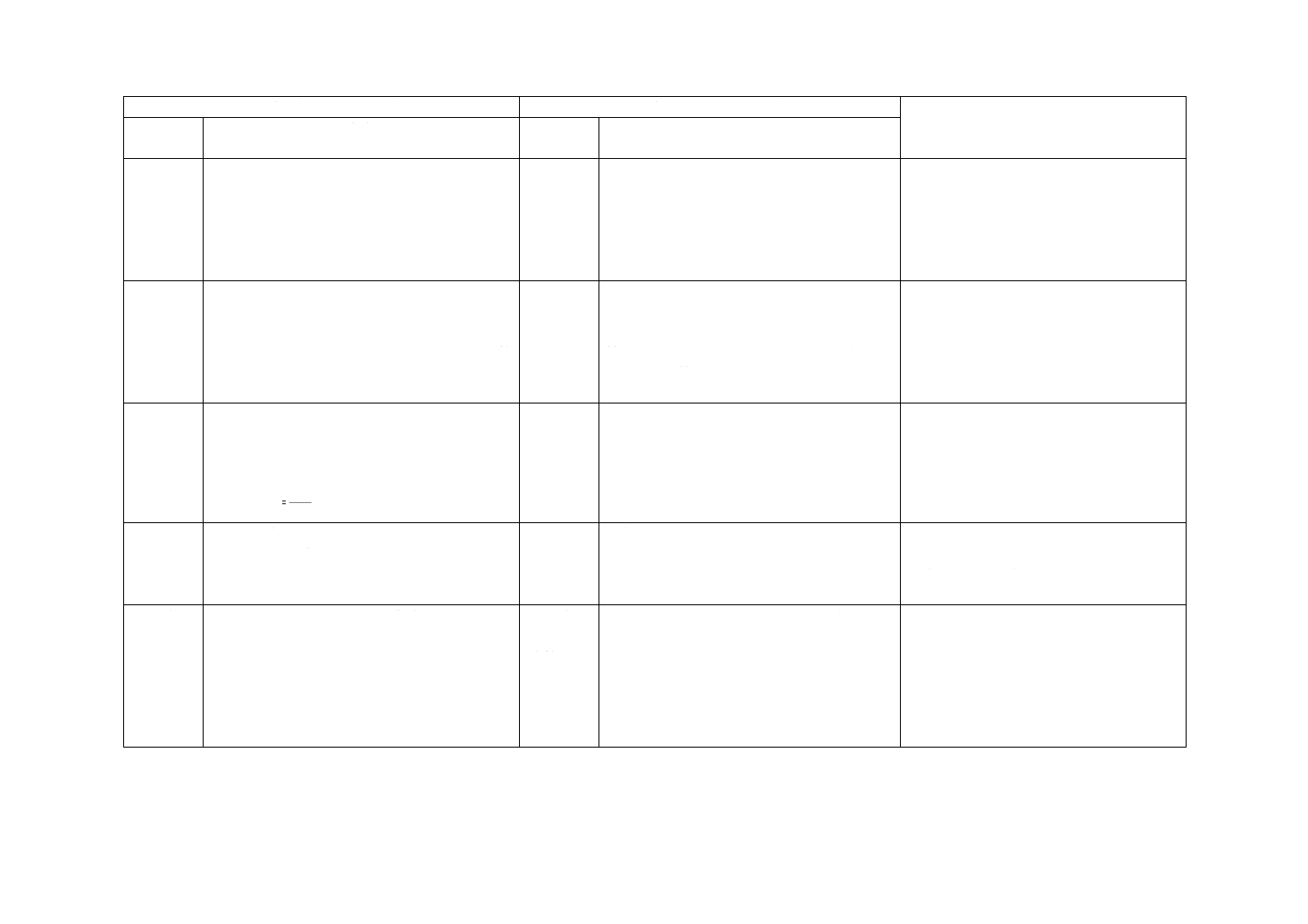

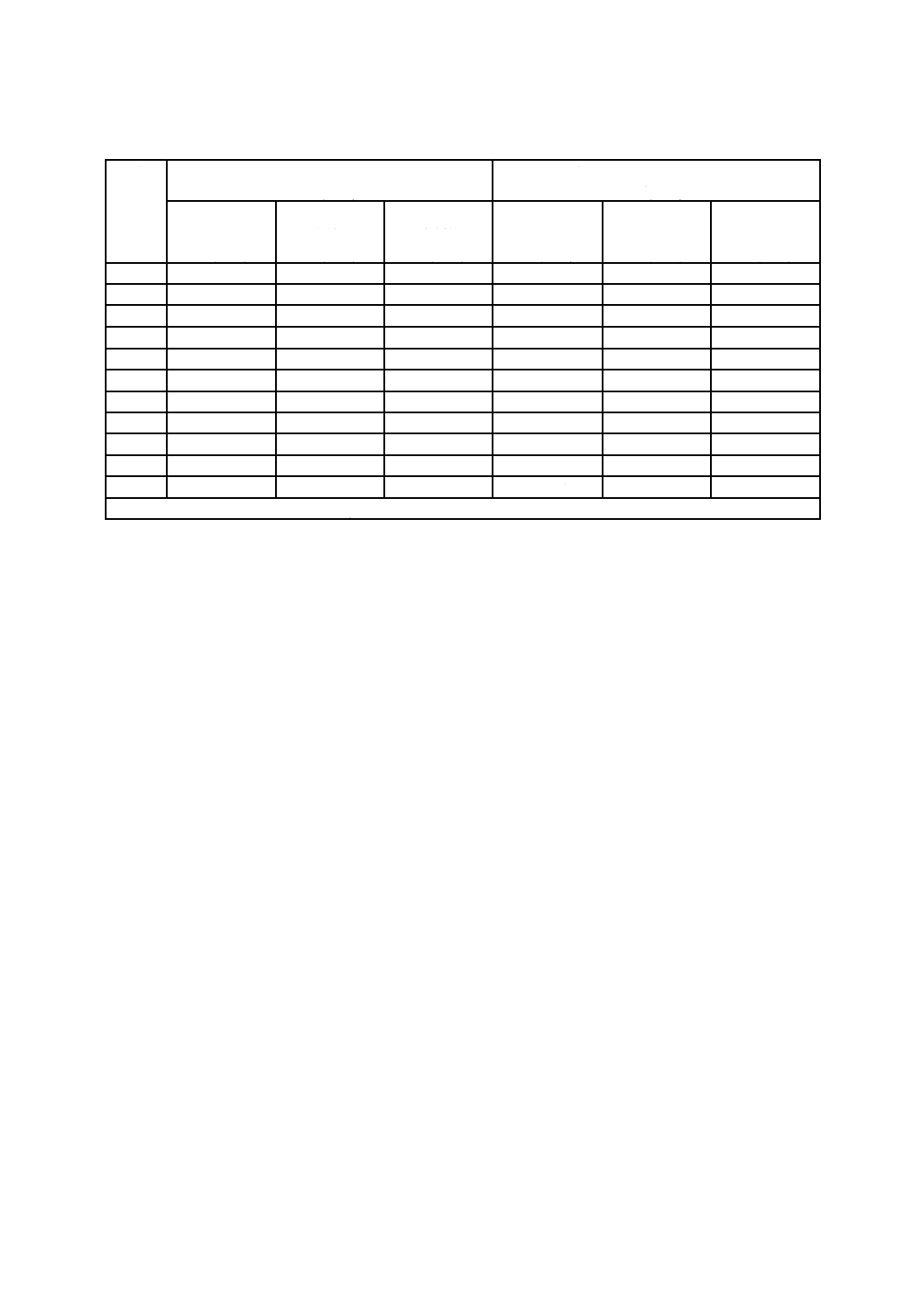

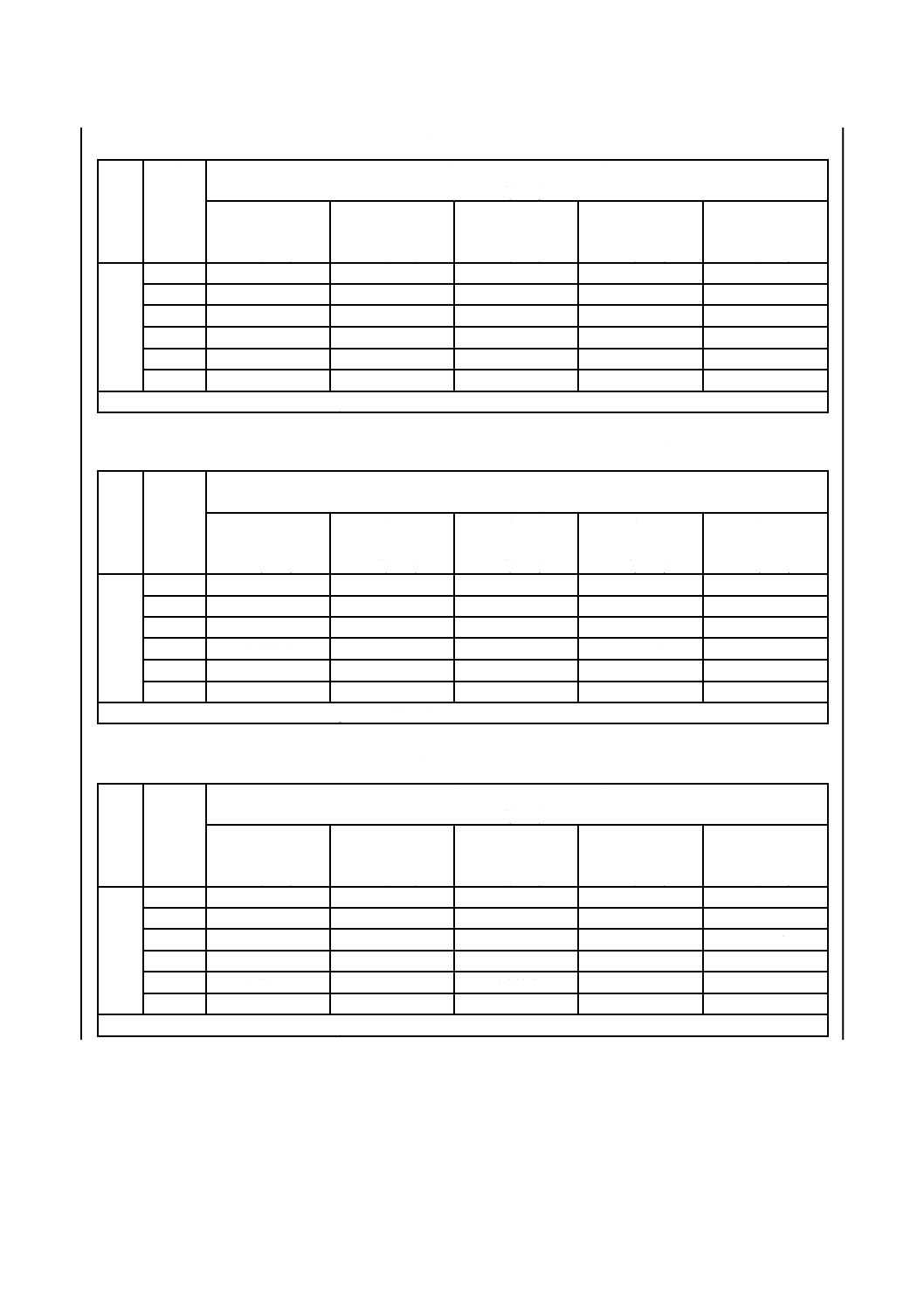

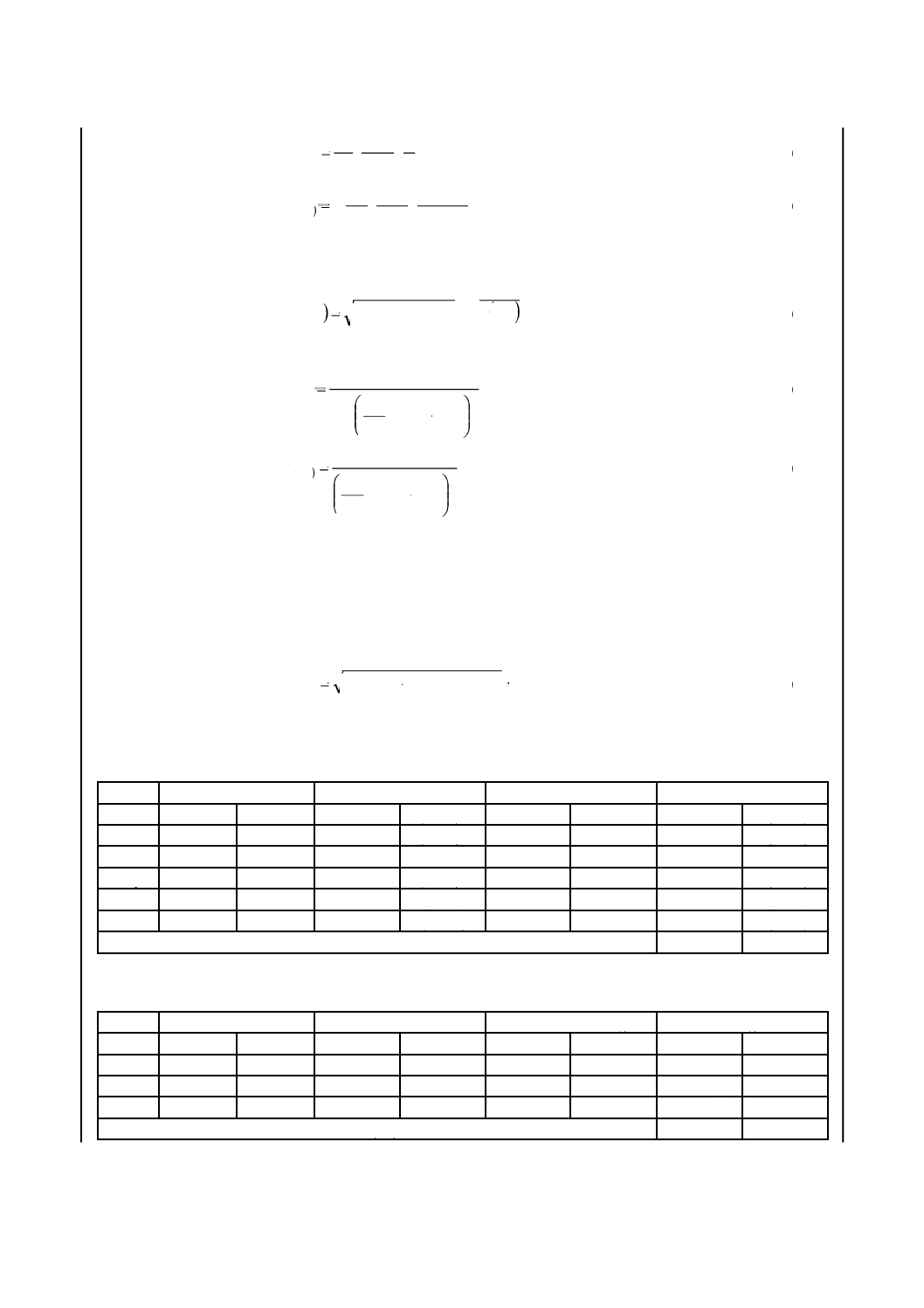

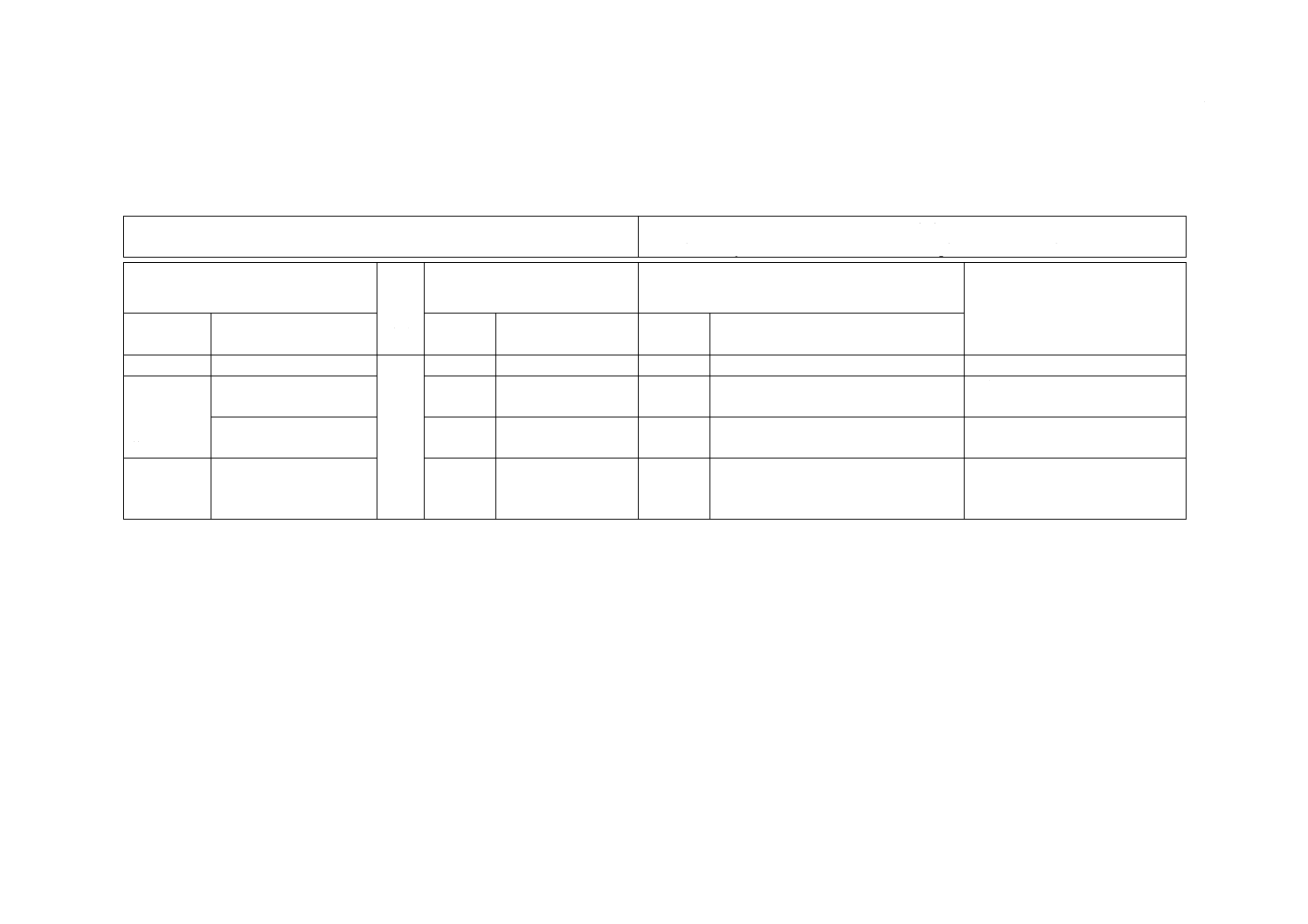

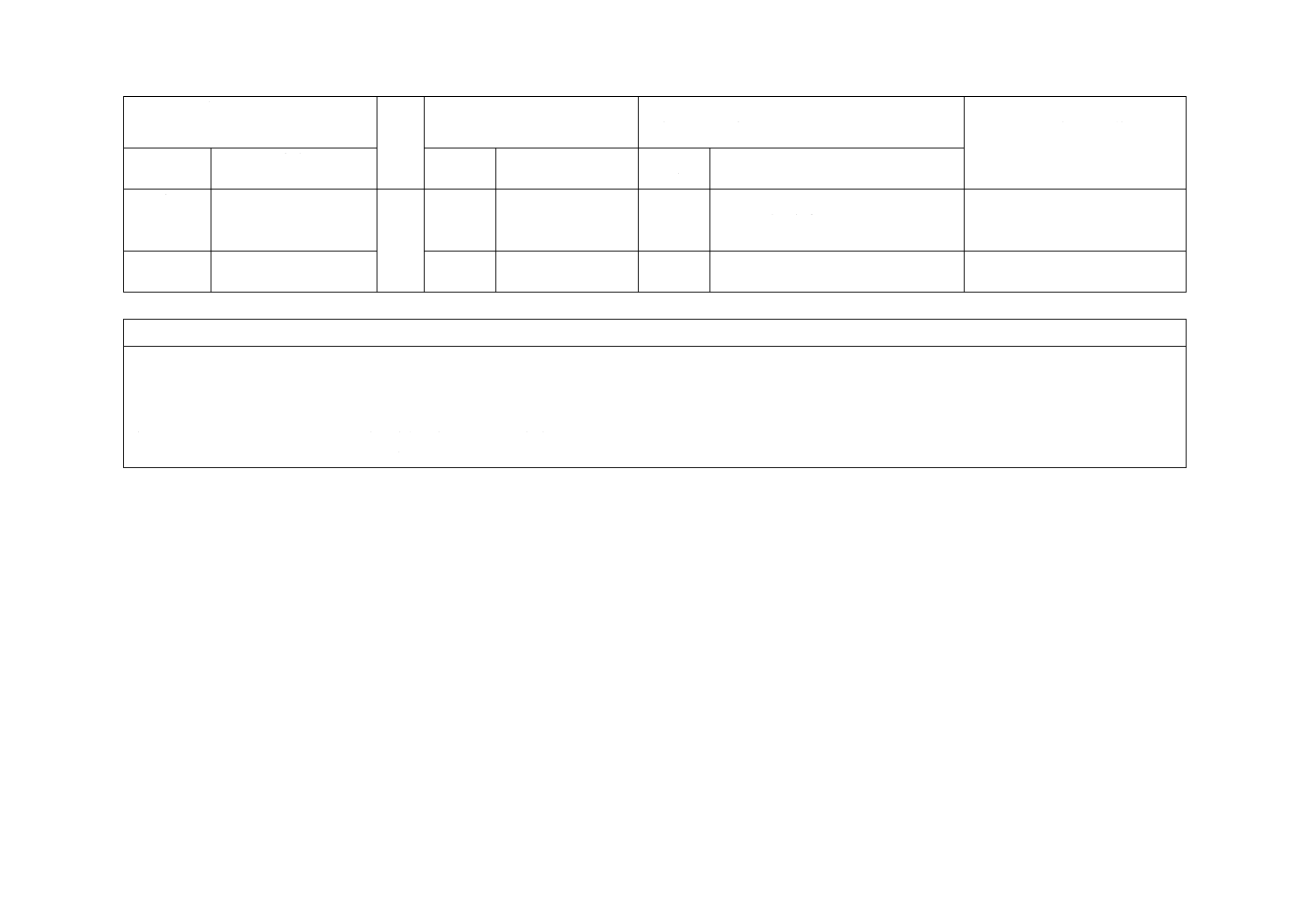

表1−記号及び単位

記号

名称

単位

A

伝熱面積

m2

d

厚さ(深さ)

m

F

対流成分比

−

f

形態係数

−

h

表面熱伝達率

W/(m2・K)

H

高さ

m

L

長さ

m

q

熱流密度

W/m2

R

熱抵抗又は表面熱伝達抵抗

m2・K/W

T

絶対温度

K

U

熱貫流率

W/(m2・K)

w

幅

m

α

放射係数

−

ΔT,Δθ

温度差

K

ε

全半球放射率

−

θ

セルシウス温度

℃

λ

熱伝導率

W/(m・K)

σ

ステファン・ボルツマン定数5.67×10−8

W/(m2・K4)

Φ

熱流量

W

Ψ

線熱貫流率

W/(m・K)

表2−下付き記号(添字)

添字

名称

b

バッフル

c

対流(空気)

cal

校正

e

外部(低温側)

edge

端部

i

内部(高温側)

in

入力

j

層

l

熱箱

m

測定

me

平均

n

環境(作用)

ne

外部の環境(作用)

ni

内部の環境(作用)

p

取付パネルの見込み

r

放射(平均)

s

表面

sp

試験体

st

標準化

sur

取付パネル

t

合計

4

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表3−熱箱法による熱貫流率測定の不確かさ分析に関する記号及び単位

記号

名称

単位

Asp

試験体伝熱面積

m2

Asur

取付パネルの伝熱面積

m2

λsur

取付パネルの熱伝導率

W/(m・K)

dsur

取付パネルの厚さ

m

Φl

熱箱からの損失熱量

W

Φedge

端部損失熱量

W

Φin

熱箱に供給される熱量

W

Φsp

試験体を通過する熱量

W

Φsur

取付パネルを通過する熱量

W

θn

環境温度

℃

θ e

低温側空気温度

℃

θi

高温側空気温度

℃

Ucal

校正板の熱貫流率

W/(m2・K)

Um

(測定された)試験体の熱貫流率

W/(m2・K)

Ust

標準化(された試験体の)熱貫流率

W/(m2・K)

σ

ステファン・ボルツマン定数5.67×10−8

W/(m2・K4)

Δθ

温度差

K

∂

変動関数

Δθsur

取付パネルの表面温度差

K

熱箱法による不確かさ分析については,附属書Eに示す。

4

測定原理

試験体の熱貫流率Uは,JIS A 1420に規定する校正熱箱法(CHB法)又は保護熱箱法(GHB法)によ

って測定する。

注記 この規格では,CHB法の測定原理を示す。

熱貫流率の測定は,二つの段階によって行う。第1段階は,熱抵抗が既知の2枚の校正板を用いて測定

する。この測定から,試験する試験体と同等の平均表面放射率をもつ校正板の両側の表面熱伝達率(放射

及び対流)及び取付パネルの熱抵抗が求められる。第2段階は,取付パネルの開口部に窓又はドアの試験

体を取り付けて測定する。このとき,試験装置は,校正時の高温側及び低温側の送風ファンの設定と同じ

状態とする。

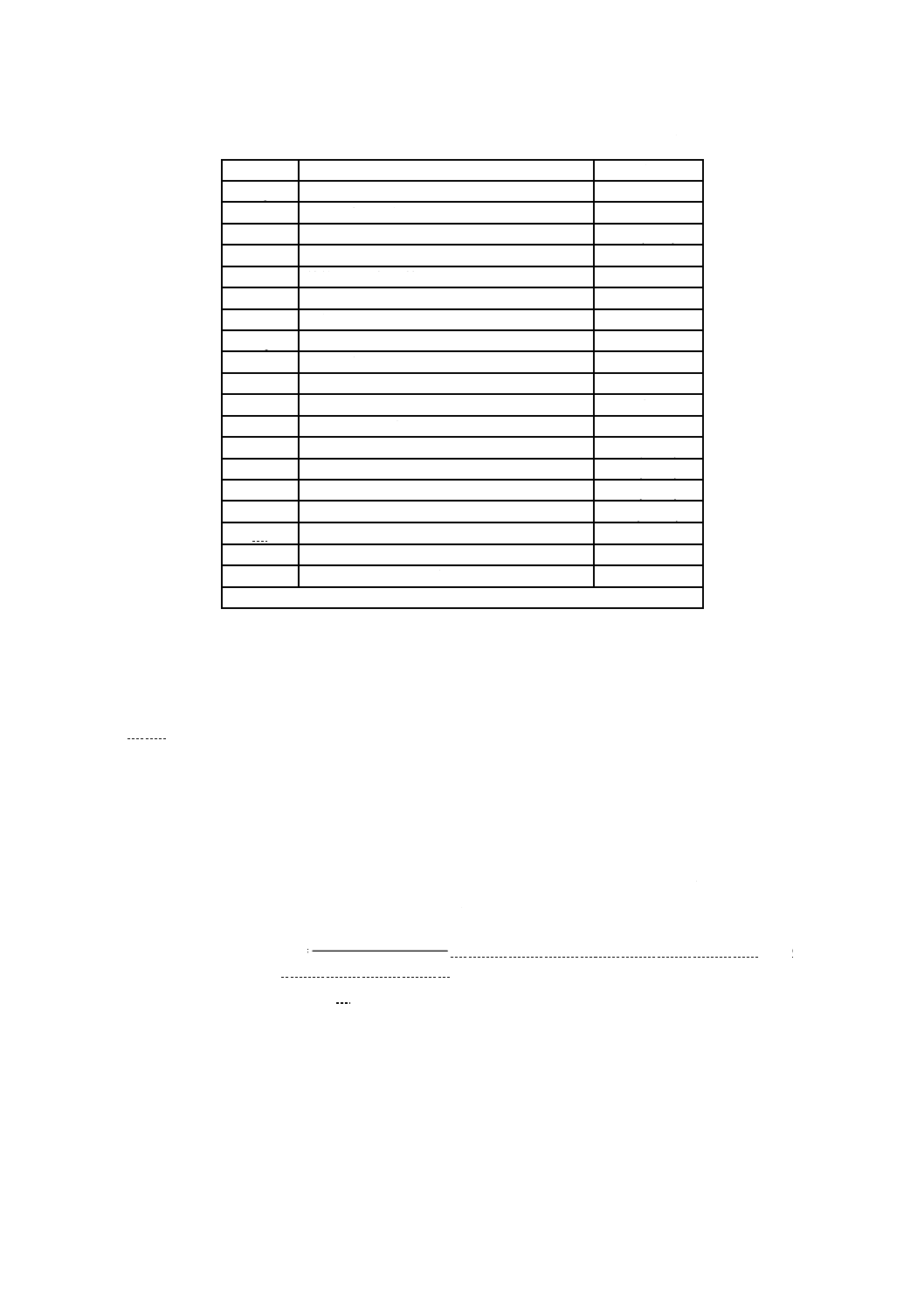

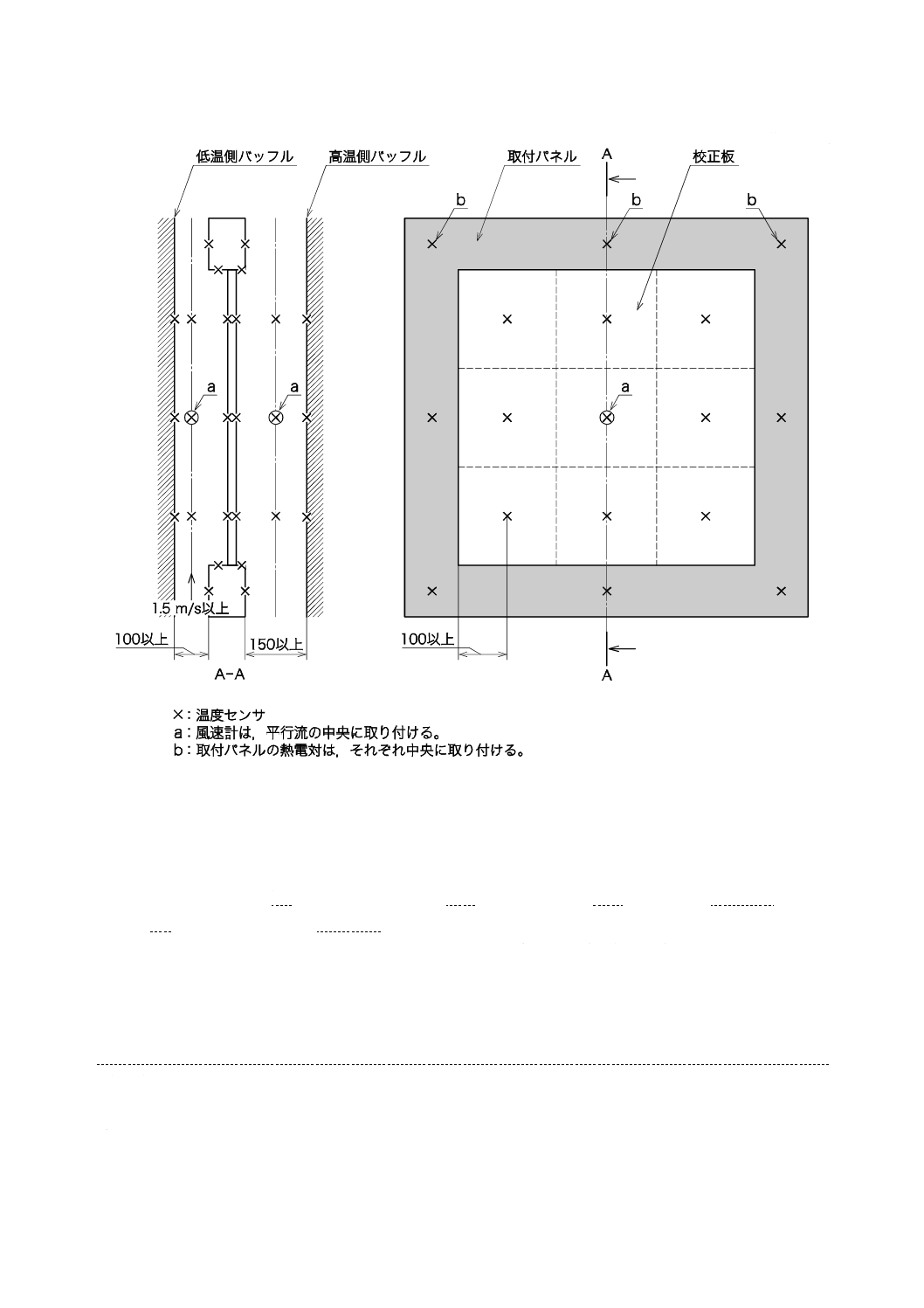

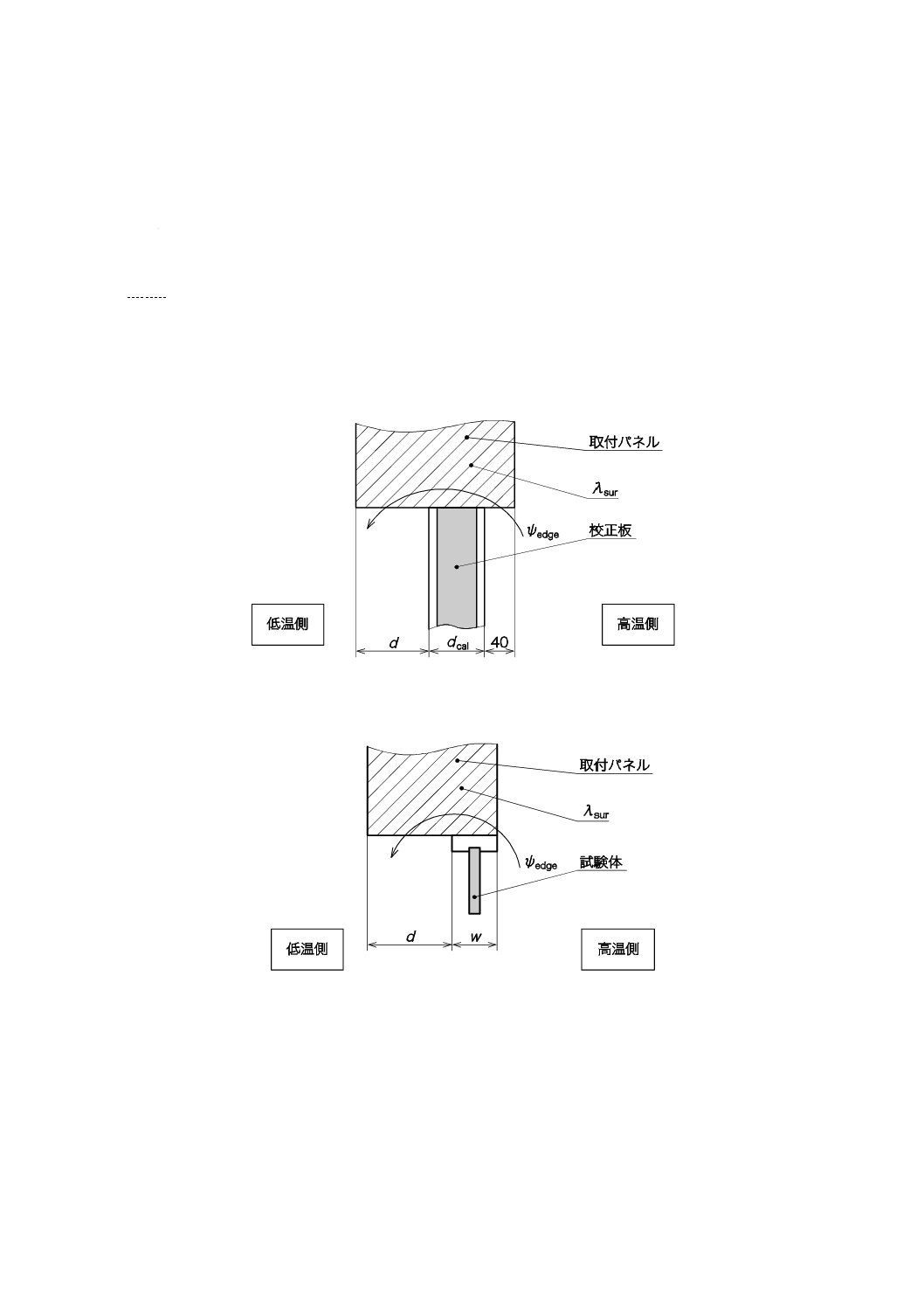

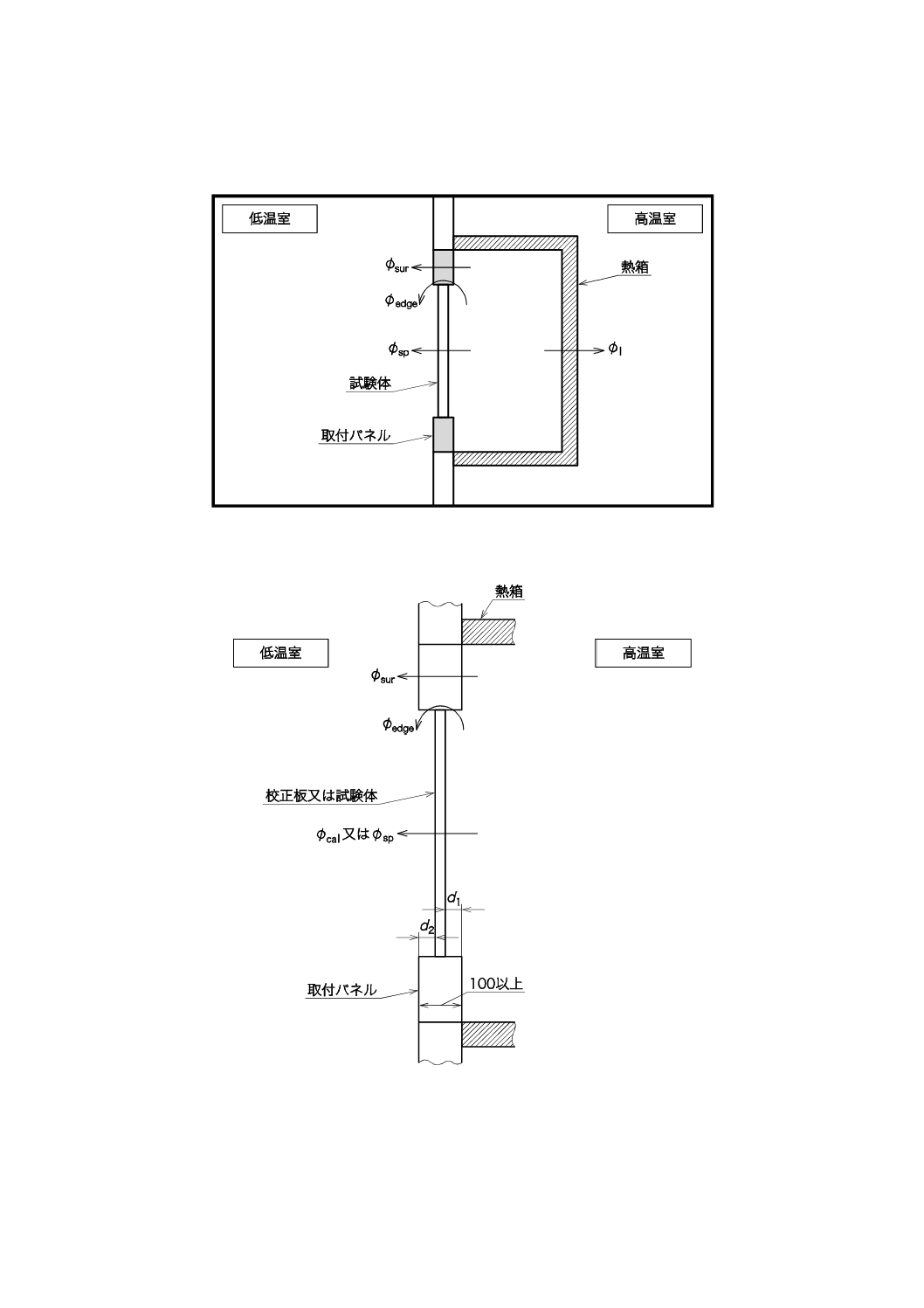

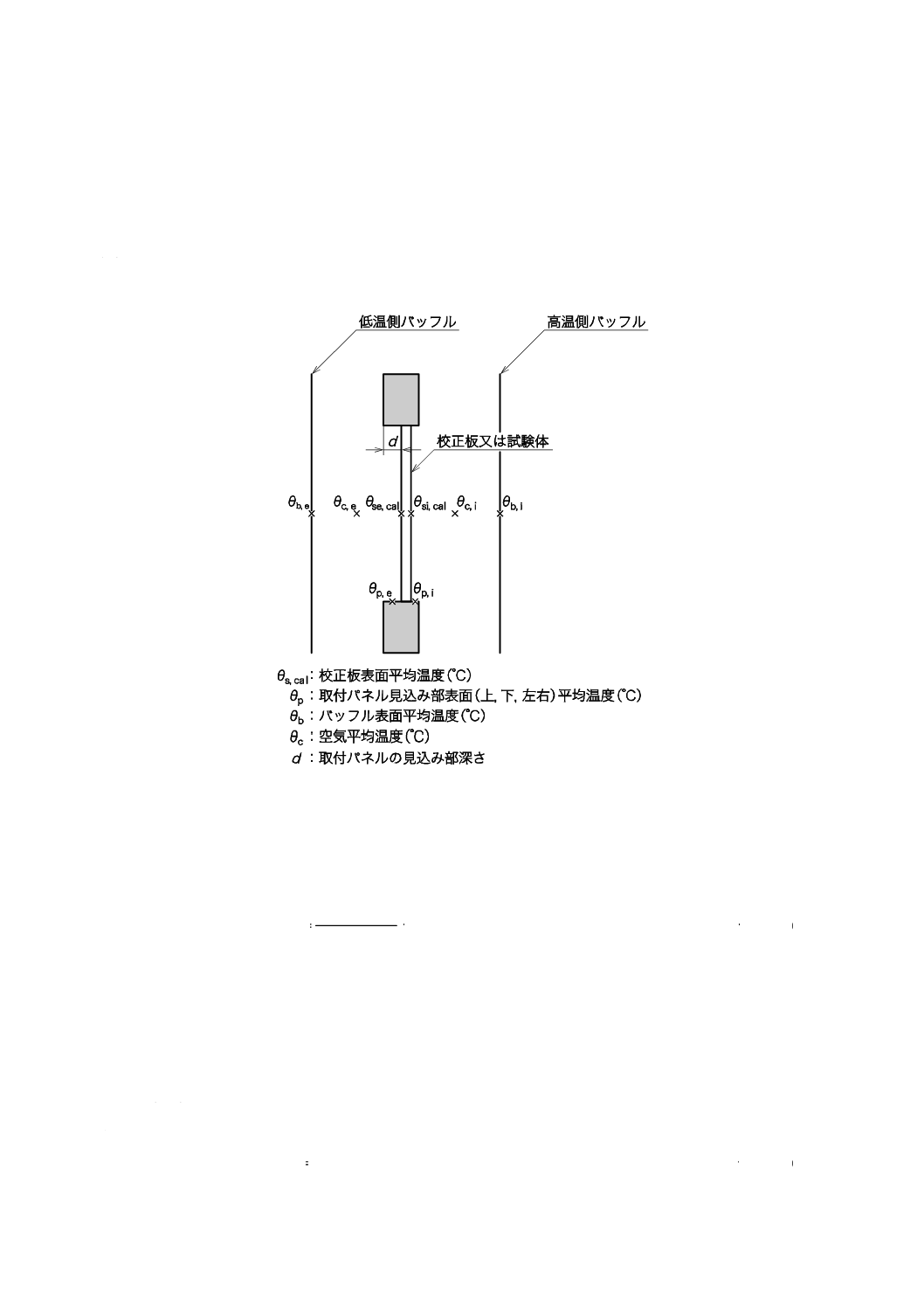

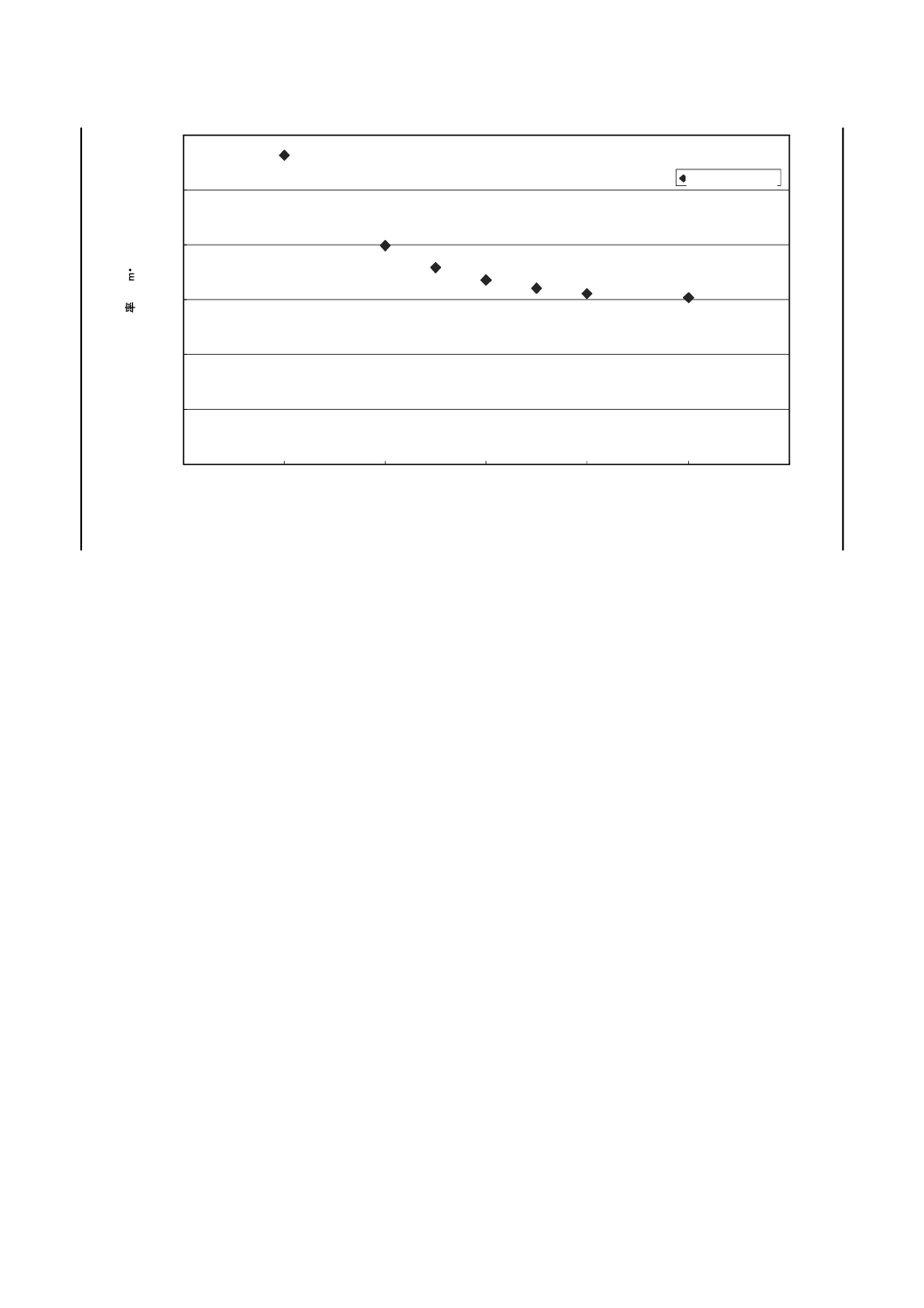

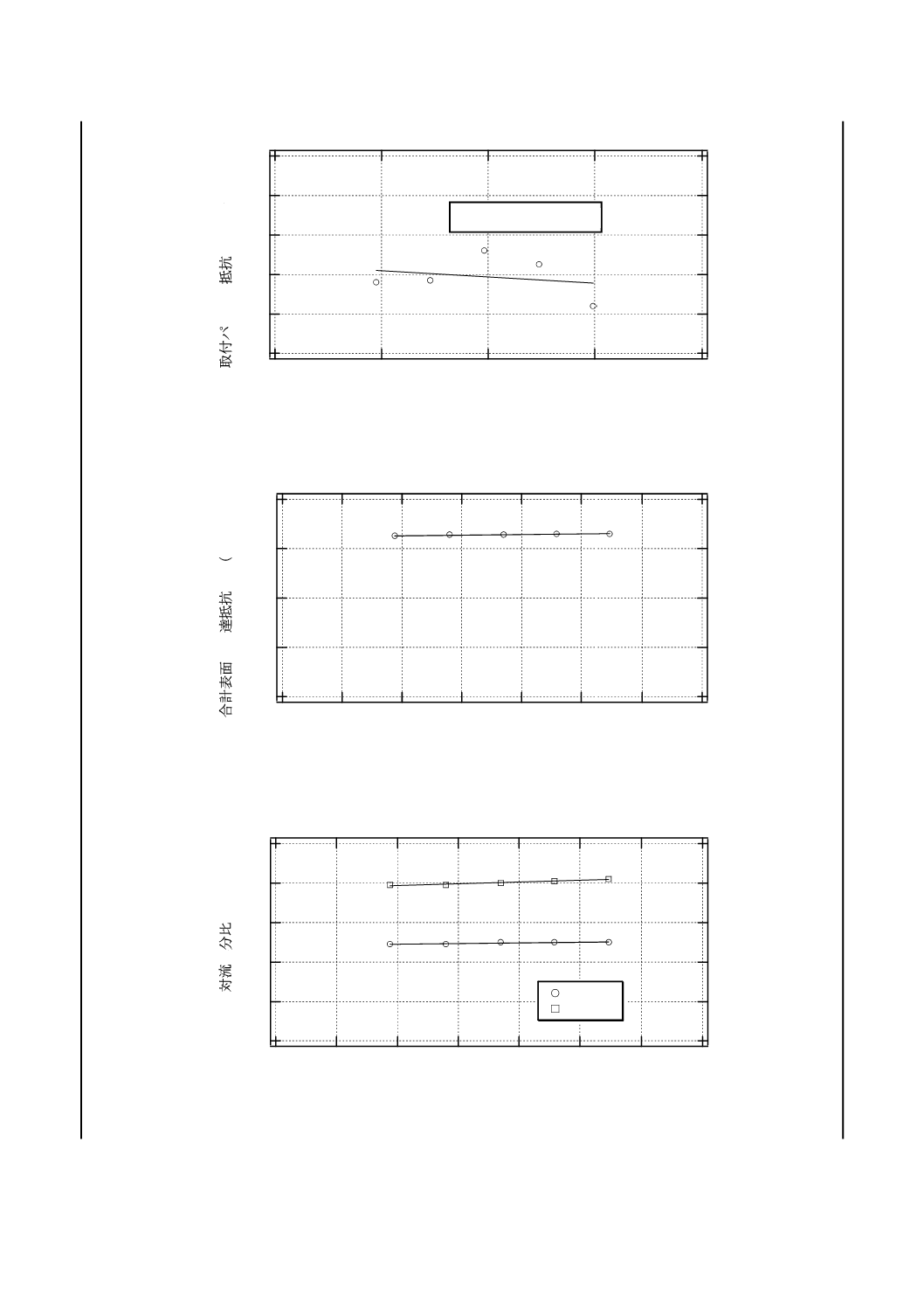

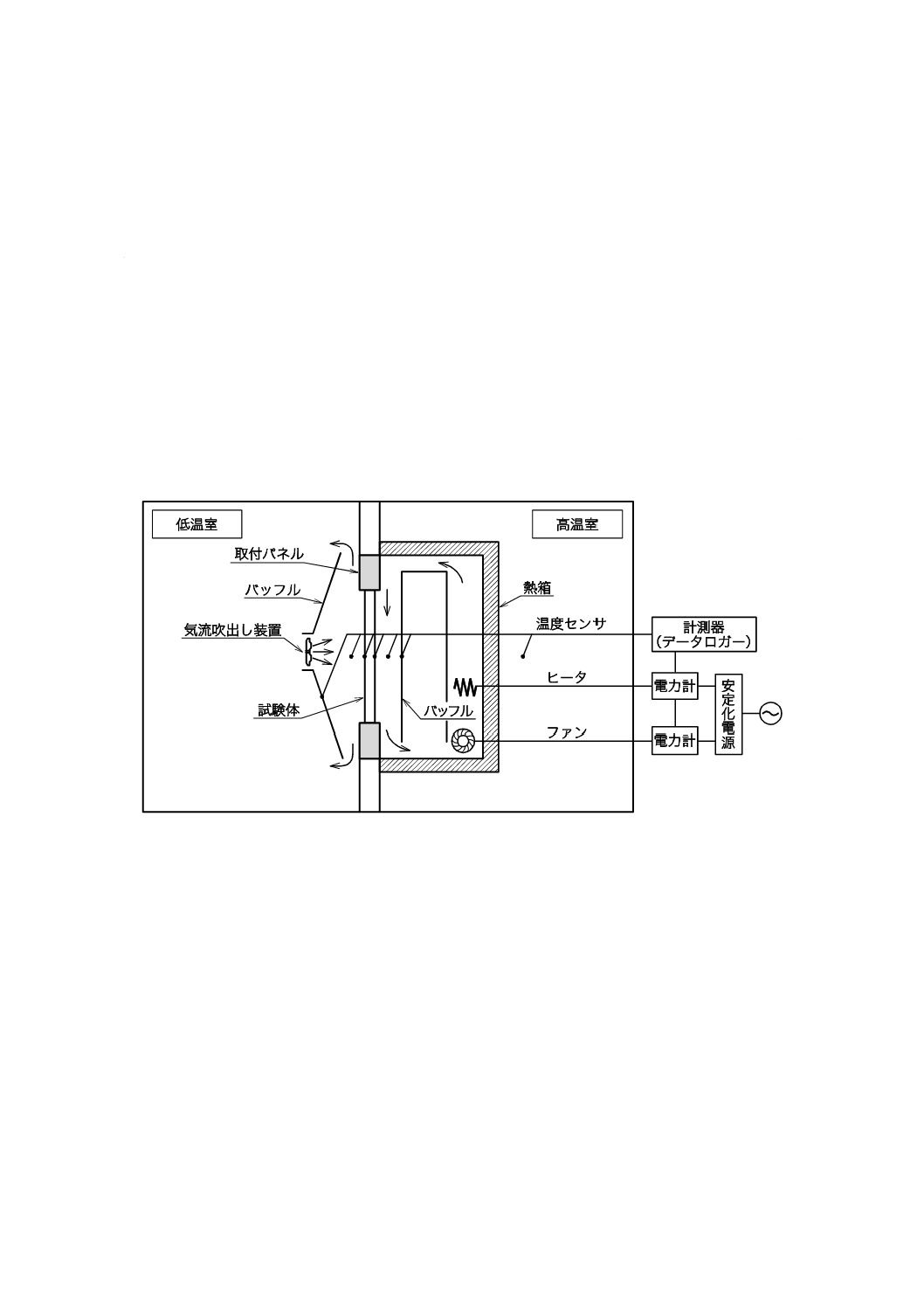

CHB法における主な熱流は,図1のようになる。熱貫流率は,試験体両側の空気温度及びバッフルなど

の表面温度を測定し,附属書Aによって環境温度を算出して式(1)によって求める。

A

Δ

Φ

Φ

Φ

Φ

U

・

n

edge

sur

l

in

θ

−

−

−

=

····························································· (1)

熱箱からの損失熱量Φlは,JIS A 1420に従って求める。

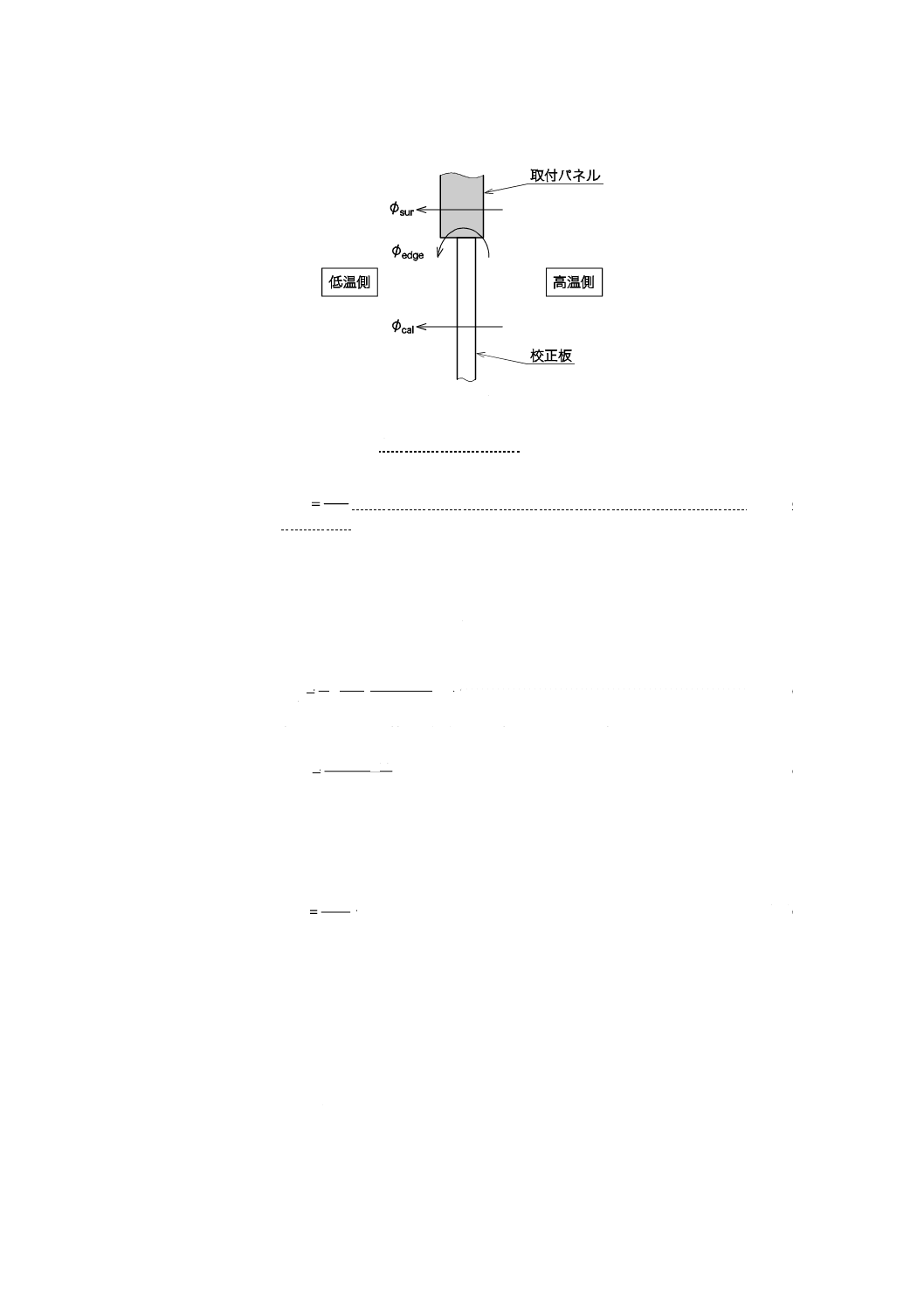

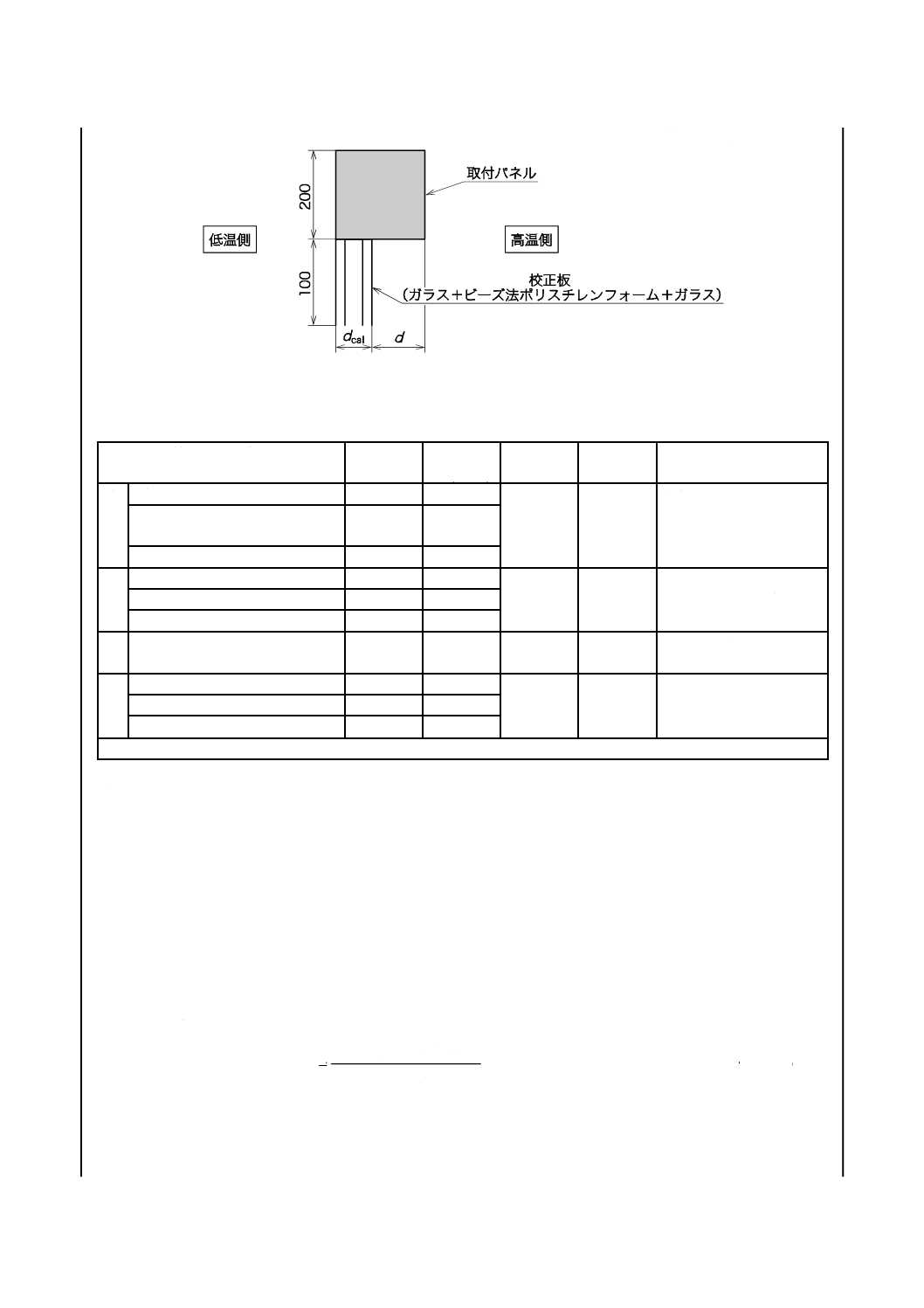

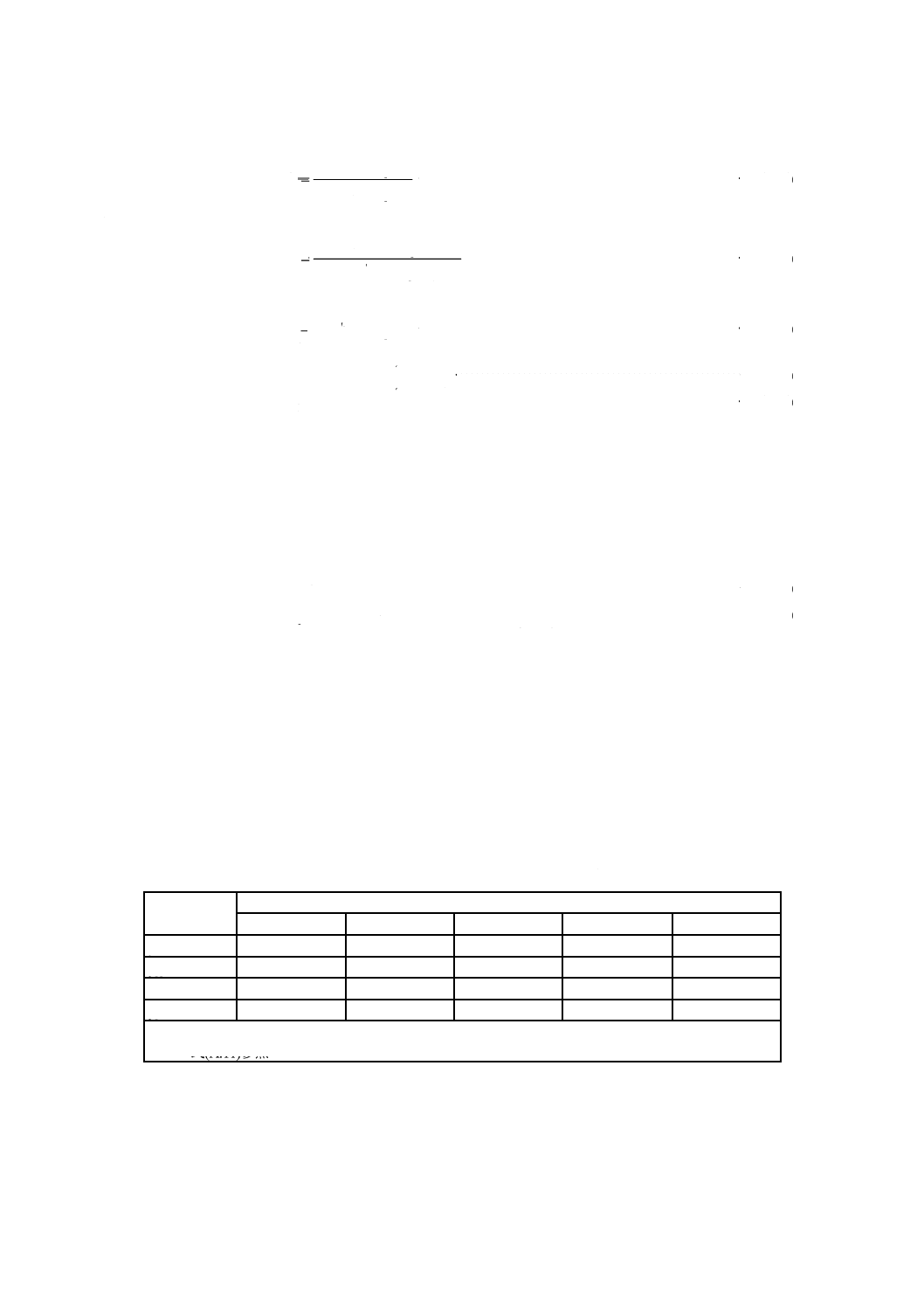

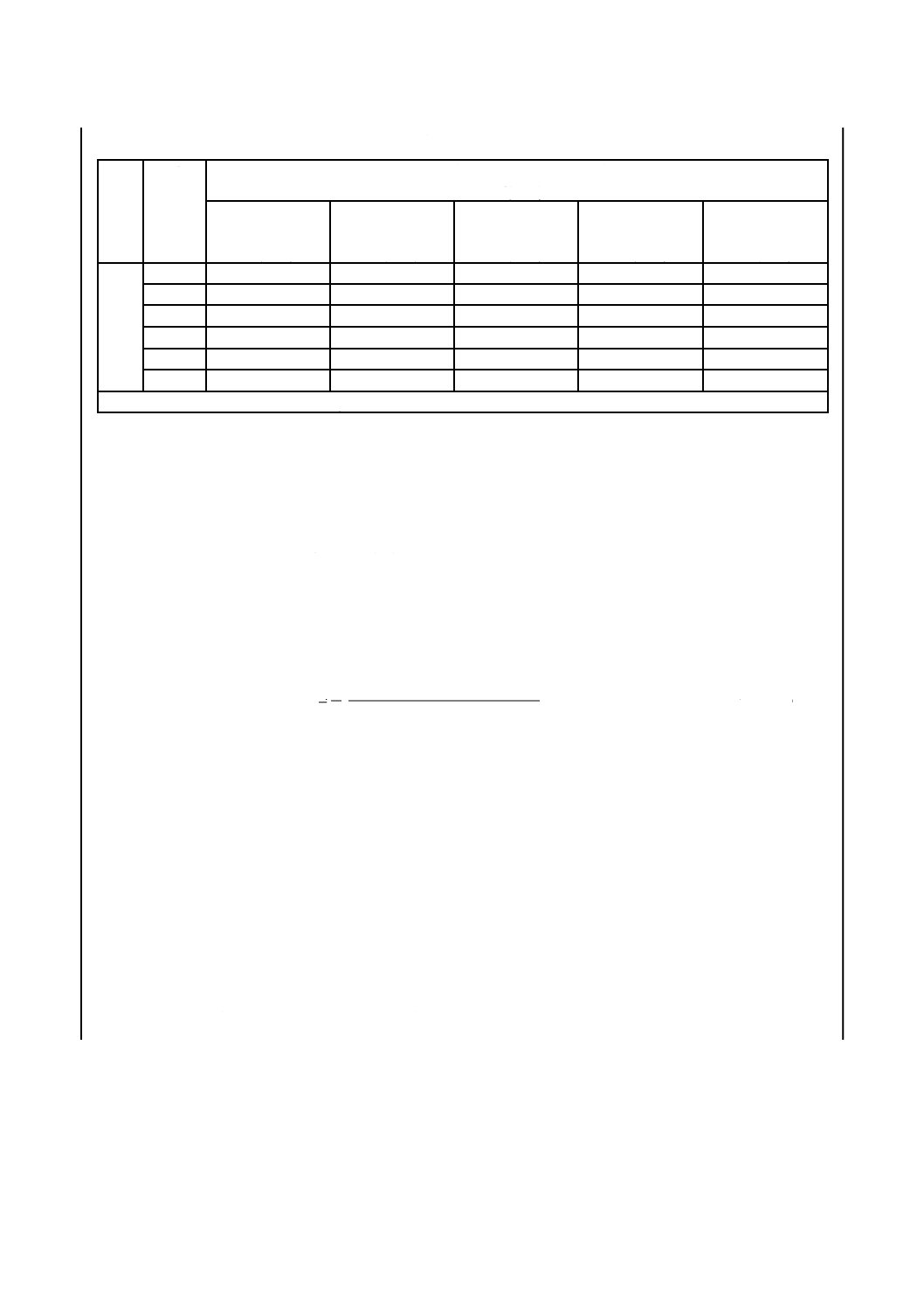

取付パネルは,熱箱と同様な大きさで試験体を設置する開口部をもち,規定の位置に試験体を取り付け

ることができる(図2参照)。取付パネルと校正板(又は試験体)との境界における端部熱量Φedgeは,線

熱貫流率Ψを用いて個別に求められる。端部熱流は,校正板の位置,厚さ及び熱抵抗(熱伝導率)を関数

とする線熱貫流率Ψを用いて附属書Bに示す表によって求めることができる。また,測定結果は,試験時

の表面熱伝達率から標準の表面熱伝達率に補正して表す。

測定においては,例えば,高温側と低温側との間を等圧にする,又は内側の接合部をシールして,試験

5

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

体の漏気が測定結果に影響を与えないようにする。

注記 取付パネルは,境界の端部の熱量も含んで校正することもできる。

図1−測定原理

単位 mm

図2−取付パネルと校正板又は試験体との位置

6

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

試験装置及び試験体

5.1

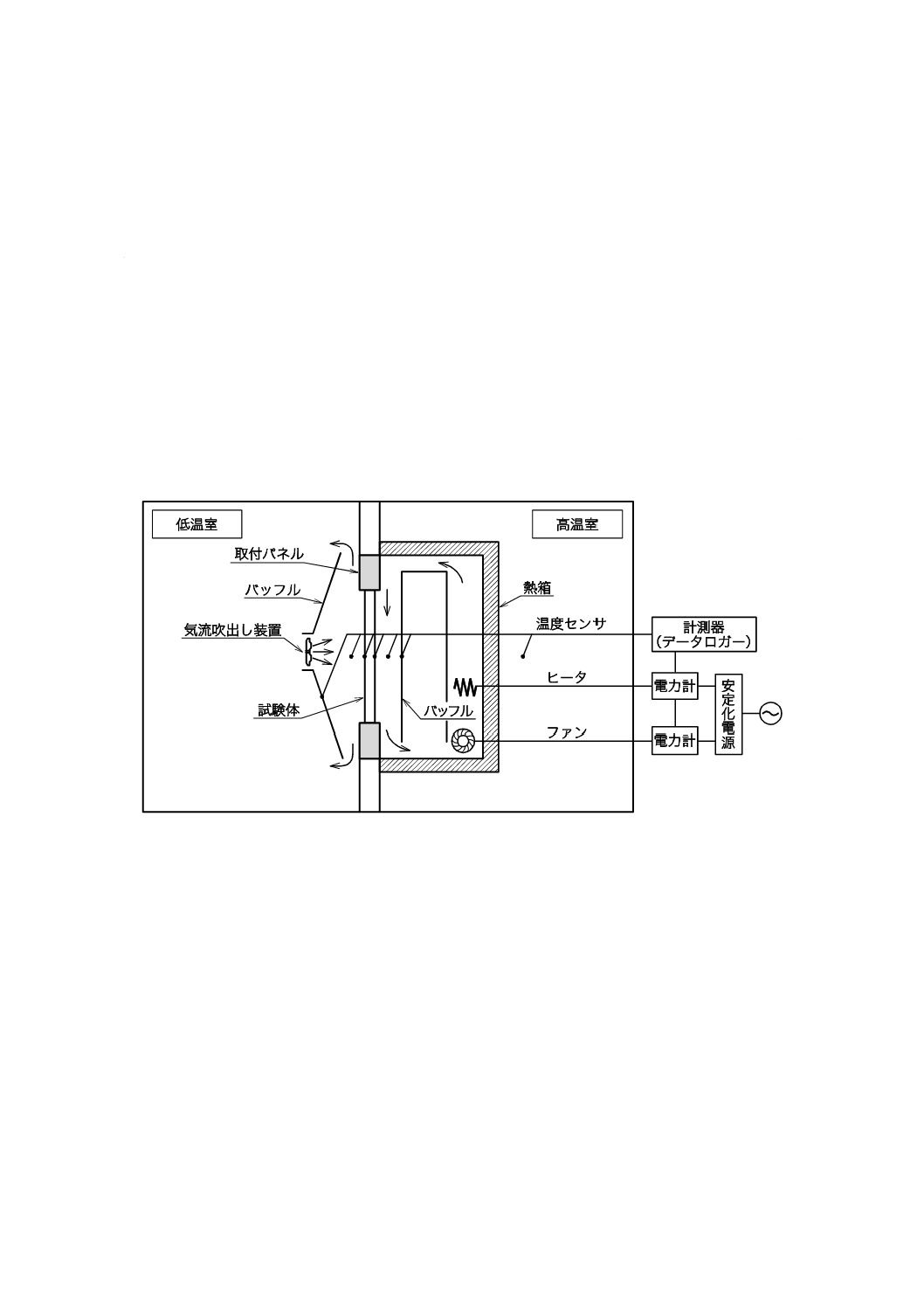

一般

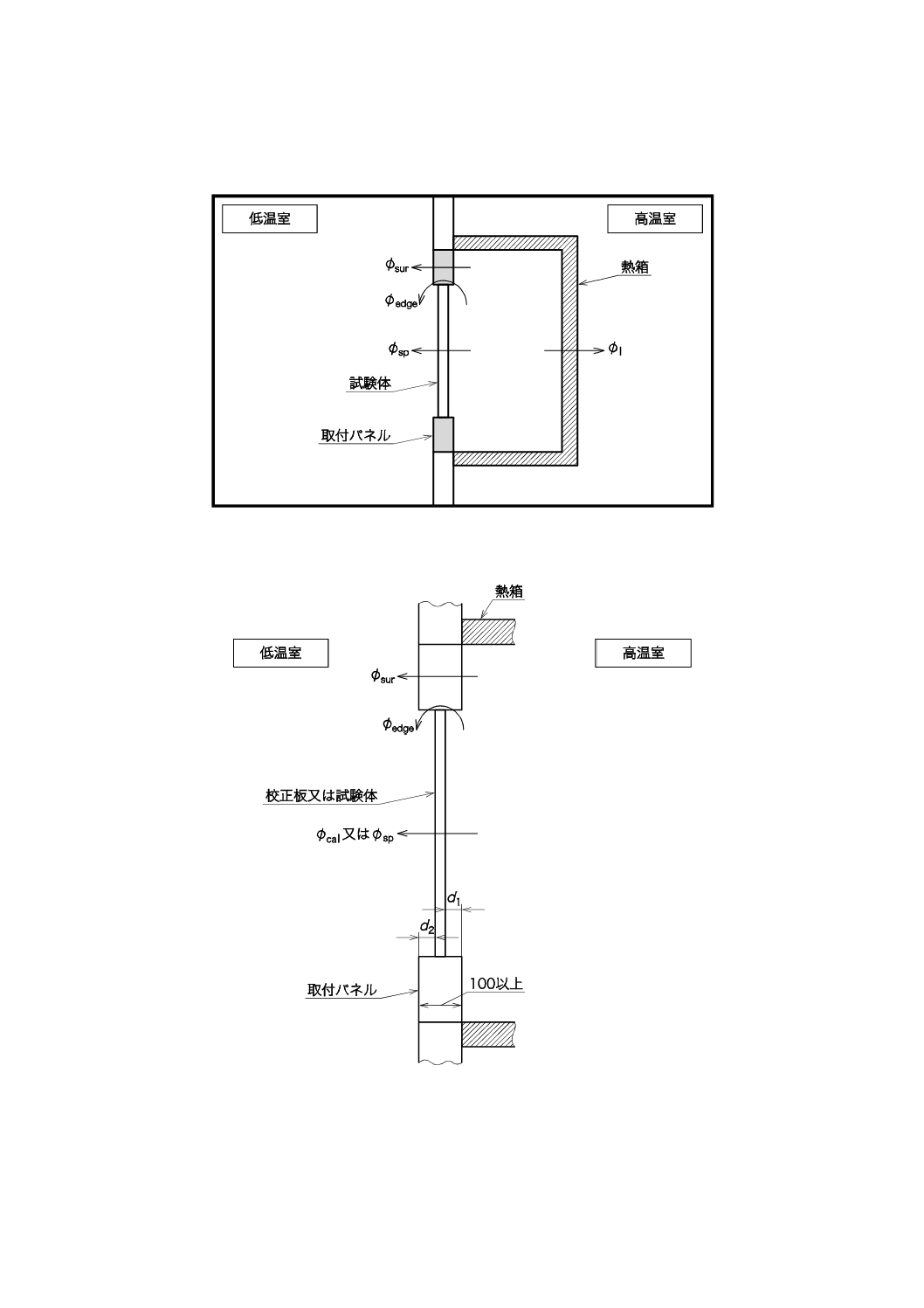

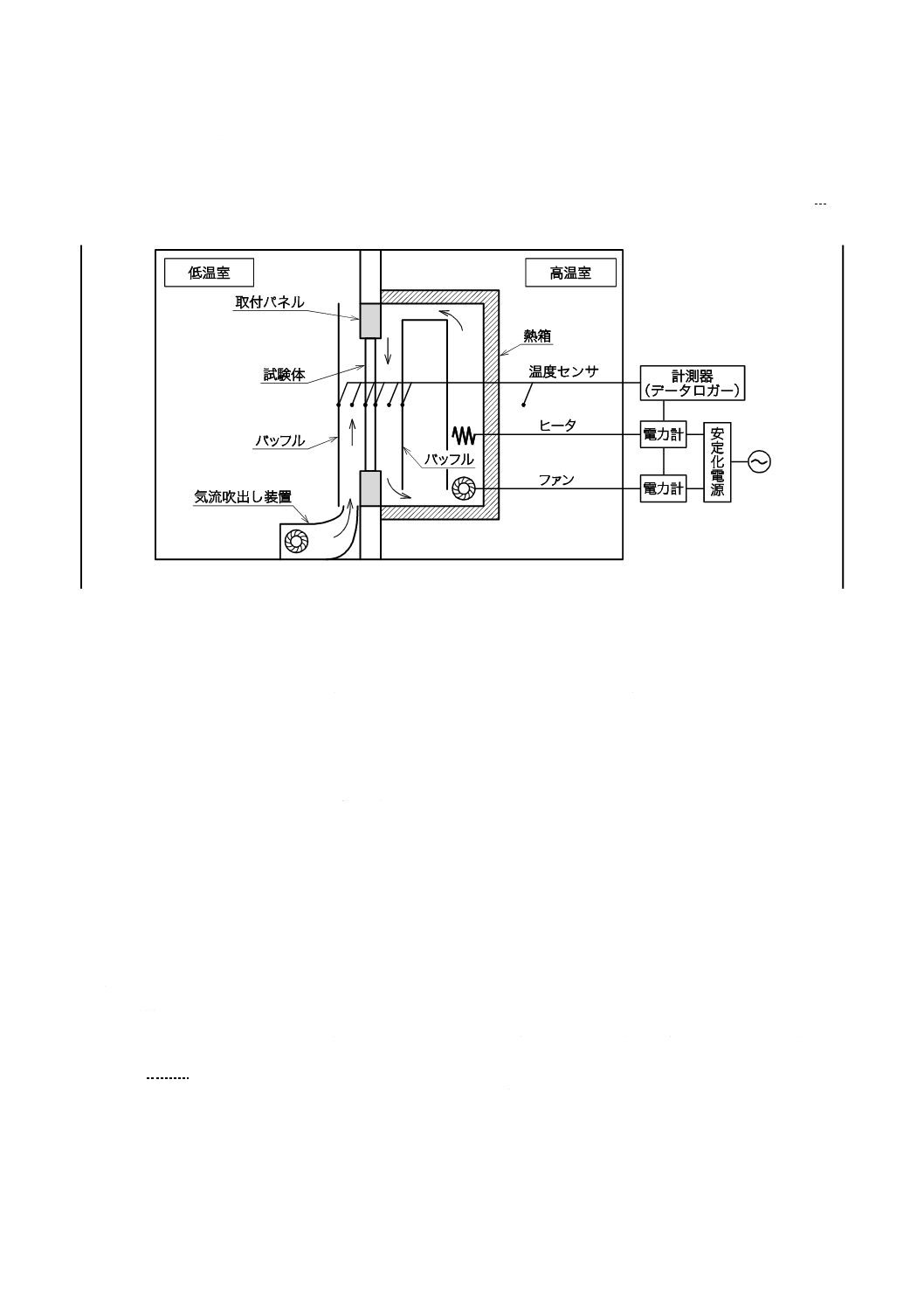

試験装置は,図3に示す構成とする。試験装置の構成及び機能は,この規格で修正した部分以外はJIS A

1420に規定する要求事項に従う。

図3−校正熱箱法試験装置(断面)

5.2

取付パネル

取付パネルは,高い断熱性をもち,高温側と低温側とを隔て,窓又はドアの試験体を正確な位置に取り

付けることができるものとする。取付パネルの大きさは,熱箱の開口部と同じ大きさとし,厚さは,最低

厚さを100 mmとするか又は試験体の最大厚さのうち厚い方とする。取付パネルの心材となる材料は,熱

伝導率が安定していて,その値は0.04 W/(m・K) 以下とする。取付パネルの剛性を上げるために両側に合

板,プラスチックシートなどを貼り付けることができる。取付パネルの開口部には,図2に示すように,

実際の施工に準じて妥当な位置に試験体を取り付け,又は試験体の取付位置と同じ位置に校正板を設置で

きるものとし,熱伝導率が0.04 W/(m・K) 以上(薄い非金属テープ以外)の材料は開口部に用いてはなら

ない。また,試験体を取り付ける開口部は取付パネルの中央とする。取付パネル及びバッフル板の表面は,

0.8以上の高い放射率の材料で仕上げる。

5.3

校正板

校正板は,試験体とほぼ同様な大きさとする。校正板は,表面熱伝達率,取付パネルの熱抵抗などの試

験条件を設定するために用いる。

校正板は,次のような要件を満足するものとする。

a) 校正板又はその心材は,熱伝導率又は熱抵抗が既知で均質の材料とする。また,材料は,経時変化の

影響があってはならないものとする。

b) 校正板の表面の性状は,試験体と類似させる。表面の放射率は,既知(例えば,フロートガラス)又

はJIS R 3106によって測定する。

c) 校正板は,校正時の条件において試験体の熱流密度が含まれるものとし,様々な断熱性の試験体に対

応するため熱抵抗の異なる2種類とする。

なお,1枚の校正板で試験体の熱流密度が含まれる場合はこの限りではない。

7

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

校正板の大きさは,1 600 mm×1 600 mmを標準とする。

校正板の熱抵抗又は校正板に使用する断熱材の熱抵抗又は熱伝導率は,JIS A 1412-1による保護熱板法

又はJIS A 1412-2による熱流計法を用いて平均温度0〜15 ℃の範囲で測定する。

なお,試験機関などによって熱性能が証明されたものを校正板として用いることもできる。

取付パネルの開口部に取り付ける校正板の位置は,試験体の高温側からの取付位置と同じ位置に設置す

る(図2におけるd1寸法)。

注記 校正板の種類を,附属書Cに示す。

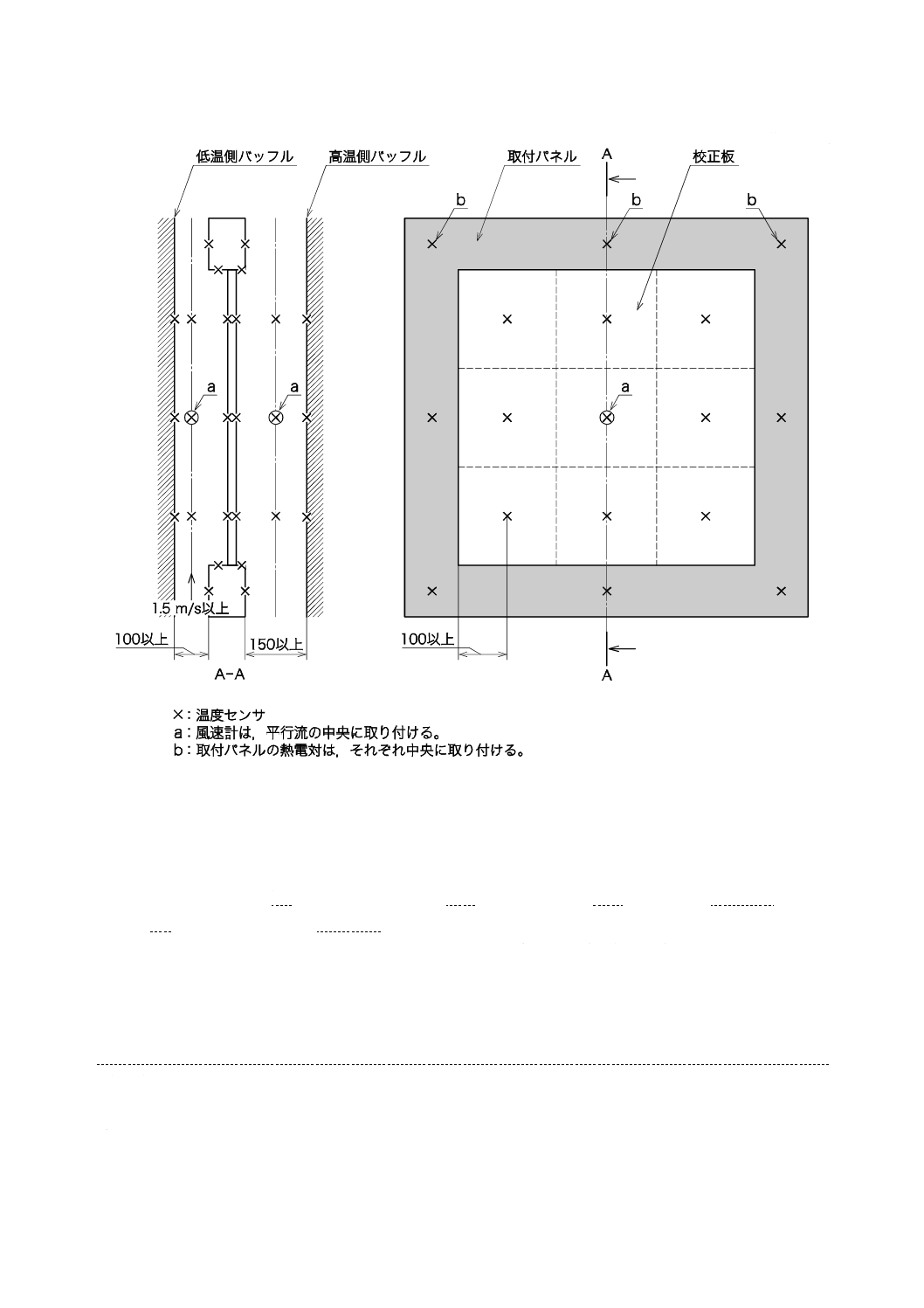

5.4

温度測定及びバッフルの位置

校正のために,高温側及び低温側の表面温度を測定する。校正板の測定点は,最低でも等面積に9分割

した長方形の中心に9点,取付パネルの表面は8点とし,取付パネルの見込み面は,最低でも各面の中心

に1点とする(図4)。温度測定器は,校正板の周縁から100 mm以上離す。また,空気温度及びバッフル

板の表面温度測定は,校正パネルの表面温度測定位置(最低9点)と同様な位置とする。

a) 温度測定器 温度センサは,JIS C 1602に規定するT熱電対と同等のものとするが,素線の線径は,

0.2 mm以下とする。温度センサ及び計測器は,定期的に校正する。表面温度を測定する場合,熱電対

は,接着剤又は表面の放射率が0.8以上の粘着テープを用いて貼り付ける。

b) バッフルの位置 高温側は,自然対流に近い状態とし,かくはん程度のファンを用いる。また,バッ

フルと取付パネルの高温側の表面との間は150 mm以上とする。低温側は,適切な風速を与え,バッ

フルと取付パネルの低温側の表面との間は100 mm以上とする。空気温度は,両側の(速度)境界層

の外側で測定する。

なお,この気流吹出し方法によれない場合には,附属書JBによってもよい。

5.5

風速測定

低温側の風速は,自由な流れ状態となっている位置で測定する。

なお,垂直又は水平な流れパターンを確認する場合,温度センサを試験体表面の境界層又は附属物の陰

になるような位置に置かないようにする。

8

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−温度及び風速の測定位置

5.6

試験体

試験体は,取付パネルの開口部に気密に取り付ける。校正板を用いる場合の標準的な試験体寸法は,次

のとおりとする。

a) 窓及び引き違いサッシ 約 幅1 700 mm×高さ1 800 mm又は約 幅1 700 mm×高さ1 300 mm

b) ドア 約 幅900 mm×高さ1 900 mm

取付パネルと試験体間の隙間は,5 mm以下とし,取付パネル及び試験体の接合周辺は,両側ともテー

プ,コーキング又はマスキング材料でシールする。試験体の取付方法及び伝熱開口寸法の取り方を,附属

書JAに示す。

なお,試験体の伝熱開口面積は,0.8 m2以上とする。規定の伝熱開口面積を満たさない建具を試験体と

する場合,同一寸法の試験体を複数体並べ,全体の伝熱開口面積を0.8 m2以上として測定する。この場合,

1体の伝熱面積は0.2 m2以上とし,横並びで設置する。ただし,複数の試験体を横並びで設置することが

困難な場合は,縦並びで設置してもよい。また,試験体間に設置する取付パネルの幅は150 mm以上とす

る。

9

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6

試験手順

6.1

一般

熱箱法による一般的な測定手順は,JIS A 1420の規定に従うほか,6.2〜6.4による。

なお,校正及びサッシ窓の測定例を,附属書Dに示す。また,取付パネルからの損失熱量の測定方法を,

附属書JCに示す。

6.2

校正方法

6.2.1

一般

校正は,適切な試験条件を設定し,取付パネルの熱流及び表面熱伝達率を算定するために行う。低温側

の気流(風速)及び温度並びに高温側の自然対流に近い適切な気流及び温度を一定に保持して,低温側の

空気温度を±5 Kごとに変化させ,少なくとも異なる3点の平均温度θc,me[θc,me=(θc,i+θc,e)/2]を設定して

校正する。これによって,表面熱伝達抵抗及び熱伝達率は,校正板の熱流密度の関数として求めることが

できる。

注記 窓又はドアの試験体は,均質でないために,測定面積における伝熱状態を校正板と比較して設

定するものである。熱流密度の範囲によっては,表面熱伝達抵抗を一定値としてみなしてもよ

い場合もある。

6.2.2

合計表面熱伝達抵抗

6.2.2.1

測定

校正は,校正板によって平均温度が約10 ℃とし,高温側と低温側との温度差は,(20±2) Kで行う(附

属書A参照)。低温側の風速は,最初の校正において吹出し又はファン風速調整器によって,合計表面熱

伝達抵抗(高温側及び低温側の表面熱伝達抵抗の和)がRs,t=0.17±0.01(m2・K/W)になるように調整す

る。このとき,低温側の風速は1.5 m/s以上とする。その後,ファンの風速設定又は吹出し装置は一定にし

て以降の全ての校正を行う。校正での設定は,窓又はドアの試験体での全ての測定に適用する。

6.2.2.2

合計表面熱伝達抵抗の算出

両側の表面熱伝達抵抗の和の合計表面熱伝達抵抗Rs,t(m2・K/W)は,式(2)によって求める。

cal

cal

s,

cal

n,

ts,

q

Δ

Δ

R

θ

θ

−

=

··································································· (2)

ここに, Δθn,cal: 校正板の両側の環境温度差(附属書A参照)(K)

Δθs,cal: 校正板の表面温度差(K)

qcal: 同じ表面温度差Δθs,calでの熱抵抗Rcalが既知の校正板を通過

する熱流密度(W/m2)

qcalは,式(3)によって求める。

cal

cal

s,

cal

R

Δ

q

θ

=

············································································· (3)

ここに,

Rcal: 校正板の平均温度における熱抵抗(m2・K/W)[式(4)参照]

∑

=

j

j

cal

λ

d

R

·············································································· (4)

ここに,

dj: 厚さ(m)

λj: 熱伝導率[W/(m・K)]

注記 合計表面熱伝達抵抗Rs,tは,校正板の熱流密度qcalの関数として図示できる。

10

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

6.2.3

表面熱伝達抵抗及び表面熱伝達率

6.2.3.1

一般

表面の熱伝達率(対流及び放射成分)は,環境温度(附属書Aに手順を示す。)を求めるために必要で

ある。

高温側及び低温側の表面熱伝達抵抗は,式(5)及び式(6)によって求める。

cal

cal

si,

cal

ni,

si

q

R

θ

θ

−

=

······································································· (5)

cal

cal

ne,

cal

se,

se

q

R

θ

θ

−

=

······································································ (6)

ここに, qcal: 校正板を通過する熱流密度(W/m2)

θni,cal: 高温側の環境温度(℃)

θsi,cal: 校正板の高温側表面温度(℃)

θse,cal: 校正板の低温側表面温度(℃)

θne,cal: 低温側の環境温度(℃)

6.2.3.2

対流成分比

表面熱伝達率の対流成分及び放射成分は,附属書Aによって校正時の測定値から高温側及び低温側につ

いて算出できる。また,対流成分比Fcは,式(7)によって求める。

r

c

c

c

h

h

h

F

+

=

·············································································· (7)

ここに,

hc: 対流熱伝達率[W/(m2・K)]

hr: 放射熱伝達率[W/(m2・K)]

対流成分比Fcは,校正板の熱流密度qcalの関数として図示できる。

試験体の測定時における環境温度θnは,校正時のFcを補間して式(8)によって求める。

(

)

r

c

c

c

n

1

θ

θ

θ

・

・

F

F

−

+

=

································································ (8)

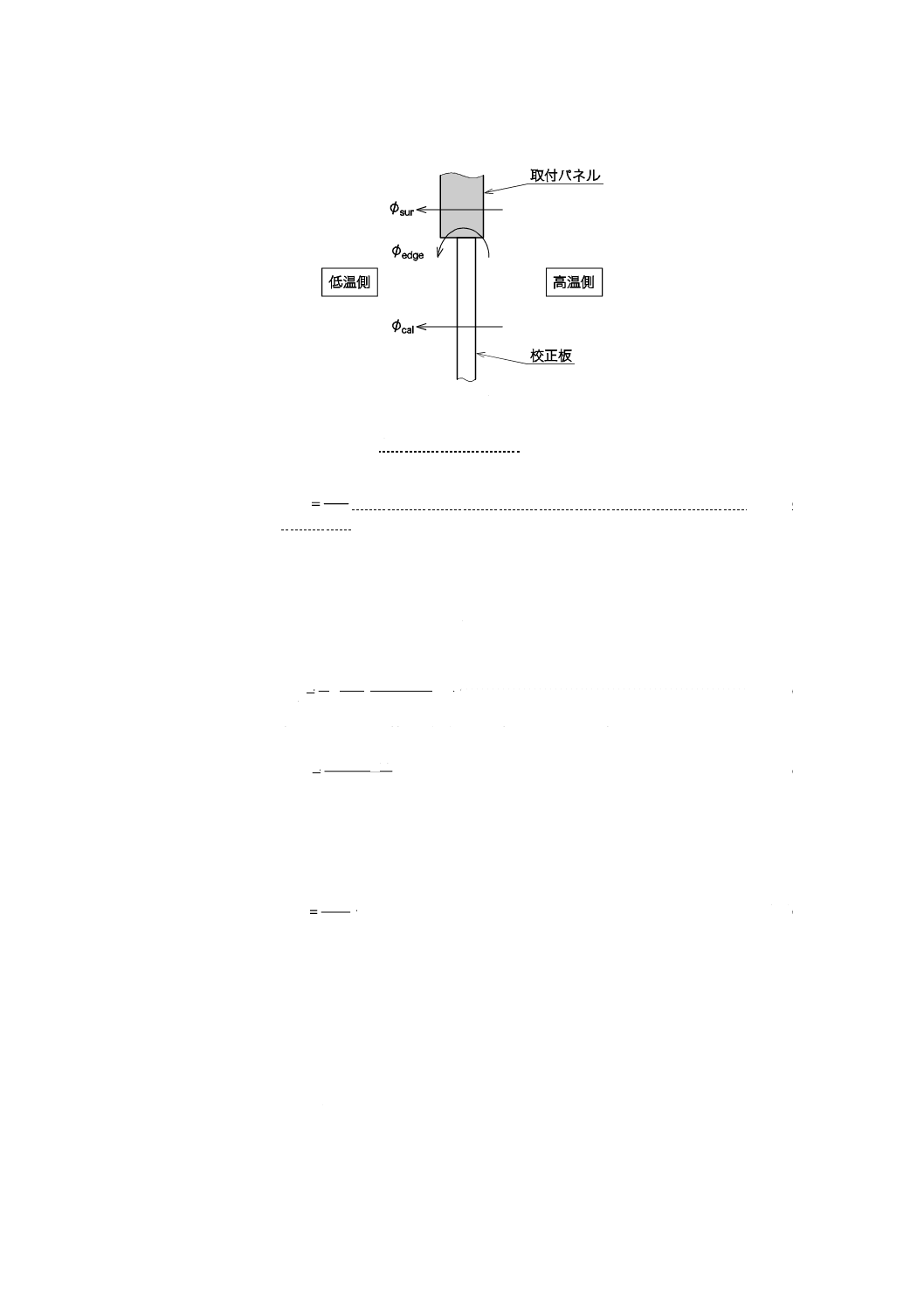

6.2.4

取付パネル及び端部からの熱量補正

取付パネルからの通過熱量は,熱箱に投入した熱量から熱箱の損失熱量,校正板の通過熱量及び端部の

損失熱量を差し引いて求め(図5),さらに,式(9)によってパネルの両表面温度差Δθs,sur及び面積Asurから

熱抵抗Rsurを算出する。熱抵抗は,平均温度の関数となる。

端部からの損失熱量Φedgeは,附属書Bによって,校正板の厚さ,取付位置などによってあらかじめ数

値計算した線熱貫流率を用いる。

edge

cal

l

in

sur

s,

sur

sur

Φ

Φ

Φ

Φ

Δ

A

R

−

−

−

=

θ

・

··························································· (9)

ここに,

Asur: 取付パネルの伝熱面積(m2)

Δθs,sur: 取付パネルの表面温度差(K)

Φin: 加熱箱内発生熱量(W)

Φl: 熱箱の損失熱量(W)

Φcal: 校正板を通過する熱量(W)[式(10)参照]

cal

cal

cal

q

A

Φ

・

=

·········································································· (10)

Φedgeは,校正板と取付パネルとの間を通過する熱量(W)で,式(11)によって算出する。

c

edge

edge

edge

θ

Δ

Ψ

L

Φ

・

・

=

·································································(11)

ここに, Ledge: 取付パネルと校正板の間の長さ(m)

Ψedge: 取付パネルと校正板の間の線熱貫流率[W/(m・K)]

Δθc: 高温側と低温側の空気温度差(K)

11

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

なお,この校正方法は,大きさの異なるいろいろな試験体にも適用できる。

図5−校正板の通過熱量及び端部からの損失熱量

なお,取付パネルの熱抵抗Rsurは,JIS A 1412-1又はJIS A 1412-2によって取付パネルに使用する断熱材

の熱伝導率を求め,式(12)によって求めることもできる。

sur

sur

sur

λ

d

R=

·············································································· (12)

6.3

測定手順

測定は,6.2.2に示す校正時と同じ試験条件の下で行う。平均空気温度は約10 ℃とし,空気温度差Δθc

は (20±2) Kとする。

なお,結露などが生じないように,熱箱の相対湿度は十分に低湿に保つ。

試験体を通過する熱流密度qspは,式(13)によって求める。

sp

edge

sur

l

in

sp

A

Φ

Φ

Φ

Φ

q

−

−

−

=

·························································· (13)

ここに,Φsurは,取付パネルを通過する熱量(W)で,式(14)によって求める。

sur

sur

s,

sur

sur

R

Δ

A

Φ

θ

・

=

······································································ (14)

ここに,

Φedge: 式(11)による端部を通過する熱量(W)

Asp: 試験体伝熱面積(m2)

Rsur: 取付パネルの熱抵抗(m2・K/W)

試験体の熱貫流率Umは,式(15)から求める。

n

sp

m

θ

Δ

q

U=

·············································································· (15)

ここに,Δθnは両側の環境温度差(K)であり,校正時の高温側対流成分比Fci及び冷却側Fceを用いて,

式(8)によって求める。

温度及び熱量の測定回数は,定常状態になった後,30分間隔で3回とする。

なお,定常状態とは,30分間隔の高温側と低温側との空気温度差及び熱量の測定値の変動が1 %以内で,

かつ,一方向に変化しない状態とする。

6.4

結果の算出(標準値への変換)

表面熱伝達抵抗を標準値に変換した熱貫流率Ust(以下,標準化熱貫流率という。)は,試験体の熱貫流

率Umから標準の合計表面熱伝達抵抗R(s,t),stを用いて式(16)によって求める。R(s,t),stは0.17 m2・K/Wとする。

12

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

()

[

]1

st

,

t

s,

t

s,

1

m

st

−

−

+

−

=

R

R

U

U

··························································· (16)

注記 合計表面熱伝達抵抗Rstは,熱流密度qの関数となるような場合は,補間法又は反復法によって

校正時のデータから補正することができる。

7

報告

試験結果の報告には,次の項目について記載する。

a) 試験体に関する必要な事項

− 幅,高さ,厚さ,試験体図,断面図,材質,ガラスの種類など

− シールなど気密処理の有無

b) 校正方法

校正線図,諸係数など

c) 試験結果

− 校正熱箱の校正熱量

− 高温側の環境温度θni(K)

− 低温側の環境温度θne(K)

− 試験体の熱貫流率Um[W/(m2・K)]

− 標準化熱貫流率Ust[W/(m2・K)]

d) 試験期間及び場所

13

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(規定)

環境温度の求め方

A.1 一般

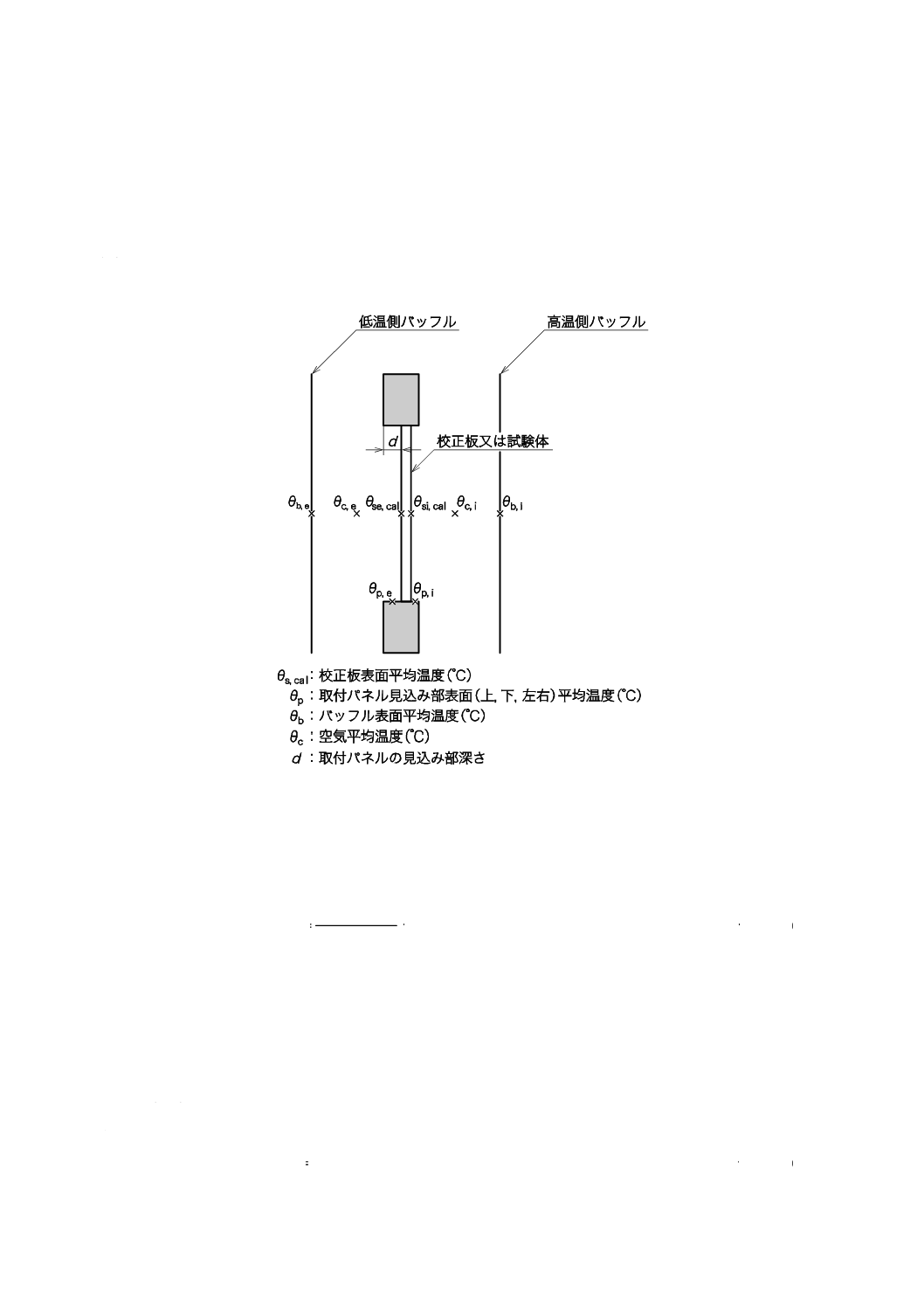

この附属書で使用する記号を,図A.1に示す。

図A.1−環境温度を求める際の記号

A.2 環境温度の計算

環境温度θn(℃)は,放射温度θrと空気温度θcとの加重平均であり,式(A.1)から求める。対流成分比

Fcは,6.2.3.2で規定したように,熱流密度qcalの関数として校正結果から求める。

r

c

r

r

c

c

n

h

h

h

h

+

+

=

θ

θ

θ

・

・

···································································· (A.1)

ここに,

h: 表面熱伝達率[W/(m2・K)]

c: 空気温度を表す添字

r: 放射温度を表す添字

A.3 平均放射温度

校正板又は試験体に相対する面の平均放射温度θr(℃)は,次の式のうち,いずれか一つを用いて求め

ることができる。

a) 取付パネルの見込み部深さd≦50 mmの場合,式(A.2)によって求める。

b

r

θ

θ=

················································································· (A.2)

14

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) |θb−θp|≦5 Kの場合,式(A.3)によって求める。

cp

cb

p

cp

b

cb

r

α

α

θ

α

θ

α

θ

+

+

=

・

・

································································· (A.3)

c) それ以外の場合は,式(A.4)によって求める。

cp

cp

cb

cb

p

cp

cp

b

cb

cb

r

h

h

h

h

・

・

・

・

・

・

α

α

θ

α

θ

α

θ

+

+

=

······················································· (A.4)

放射熱伝達率hr[W/(m2・K)]は,式(A.5)によって求める。

cp

cp

cb

cb

r

h

h

h

・

・

α

α

+

=

································································· (A.5)

ここに, hcb,hcp: 黒体の放射熱伝達率[式(A.6)及び式(A.7)参照]

(

)(

)

b

cal

2

b

2

cal

cb

T

T

T

T

h

+

+

=σ

·························································· (A.6)

(

)(

)

p

cal

2

p

2

cal

cp

T

T

T

T

h

+

+

=σ

·························································· (A.7)

ここに,

σ: ステファン・ボルツマン定数

σ=5.67×10−8[W/(m2・K4)]

αcb,αcp: バッフルから校正板への放射係数及び取付パネルの見込

み部から校正板への放射係数[式(A.8),式(A.9)]

hcb及びhcpの値は,校正板のデータから得られ,低温側空気温度条件が等しい全ての試験体に適用

できる。

放射係数αcb及びαcpは,再放射を無視して,式(A.8)及び式(A.9)によって求める。

(

)

[

]

pb

cp

p

cb

b

cal

cb

1

f

f

f

・

・

ε

ε

ε

α

−

+

≈

·················································· (A.8)

(

)

(

)

[

]

pp

cp

p

bp

cb

b

cb

p

cal

cp

1

1

f

f

f

f

f

・

・

・

ε

ε

ε

ε

α

−

+

−

+

≈

······························· (A.9)

ここに,

f: 両表面間の形態係数

ε: 全半球放射率

次の添字は,放射熱の方向を表す。

ここに,

cb: 校正板からバッフルを表す添字

cp: 校正板から取付パネル見込み部を表す添字

pb: 取付パネル見込み部からバッフルを表す添字

bp: バッフルから取付パネル見込み部を表す添字

pp: 取付パネル見込み部から取付パネル見込み部を表す添字

標準的な試験開口に対する,取付パネルの見込み部深さdの違いによる形態係数を,表A.1及び表

A.2に示す。

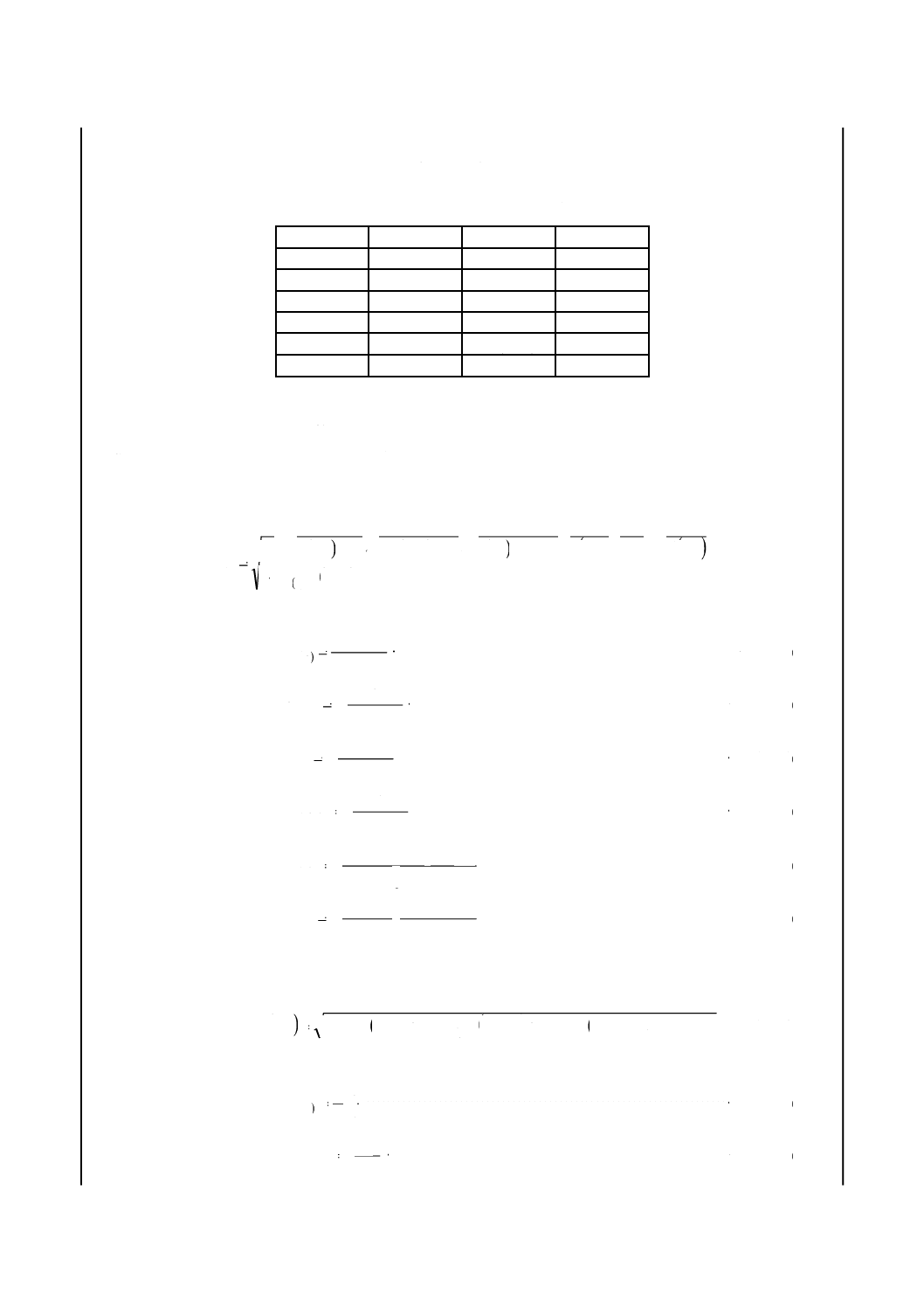

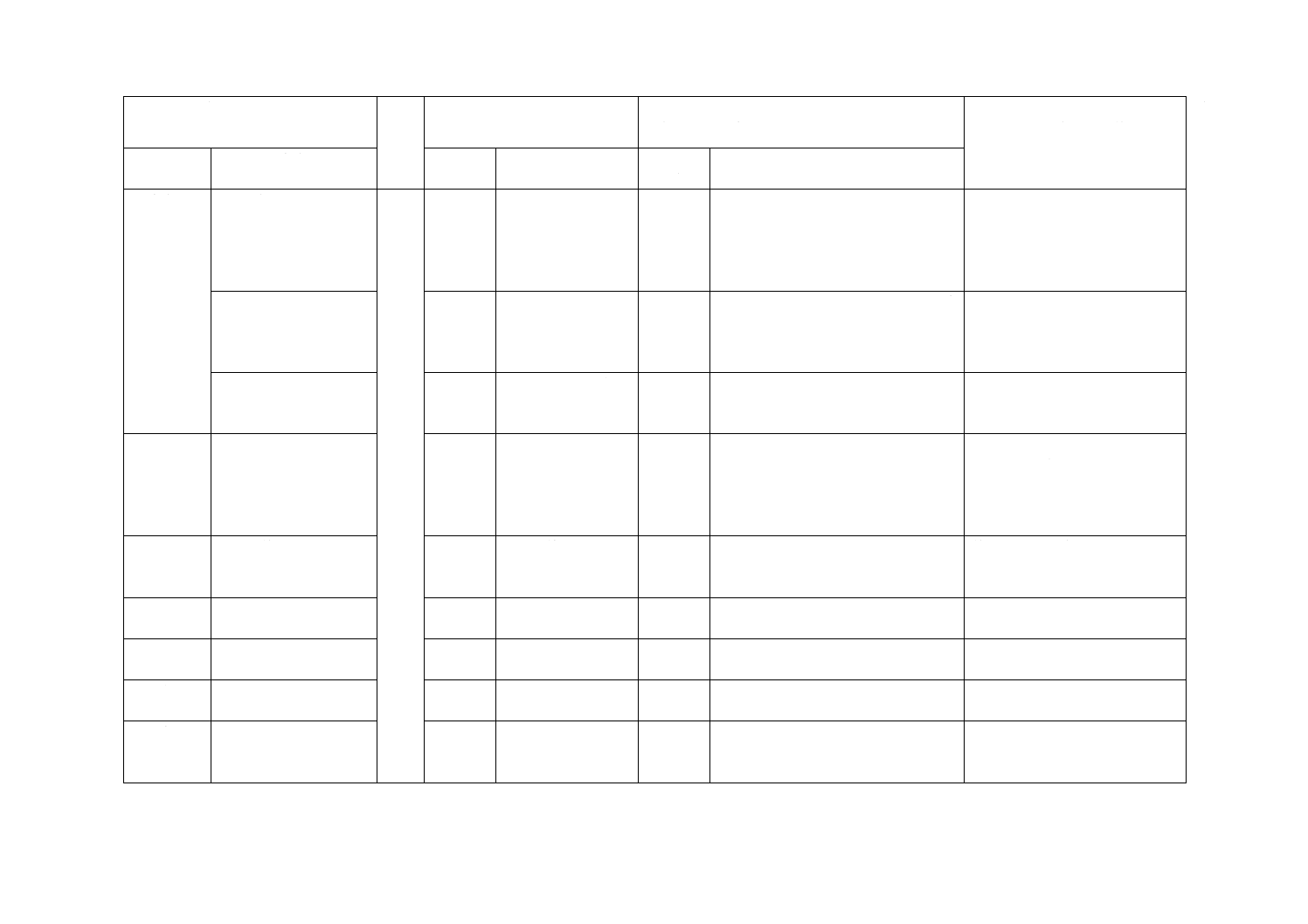

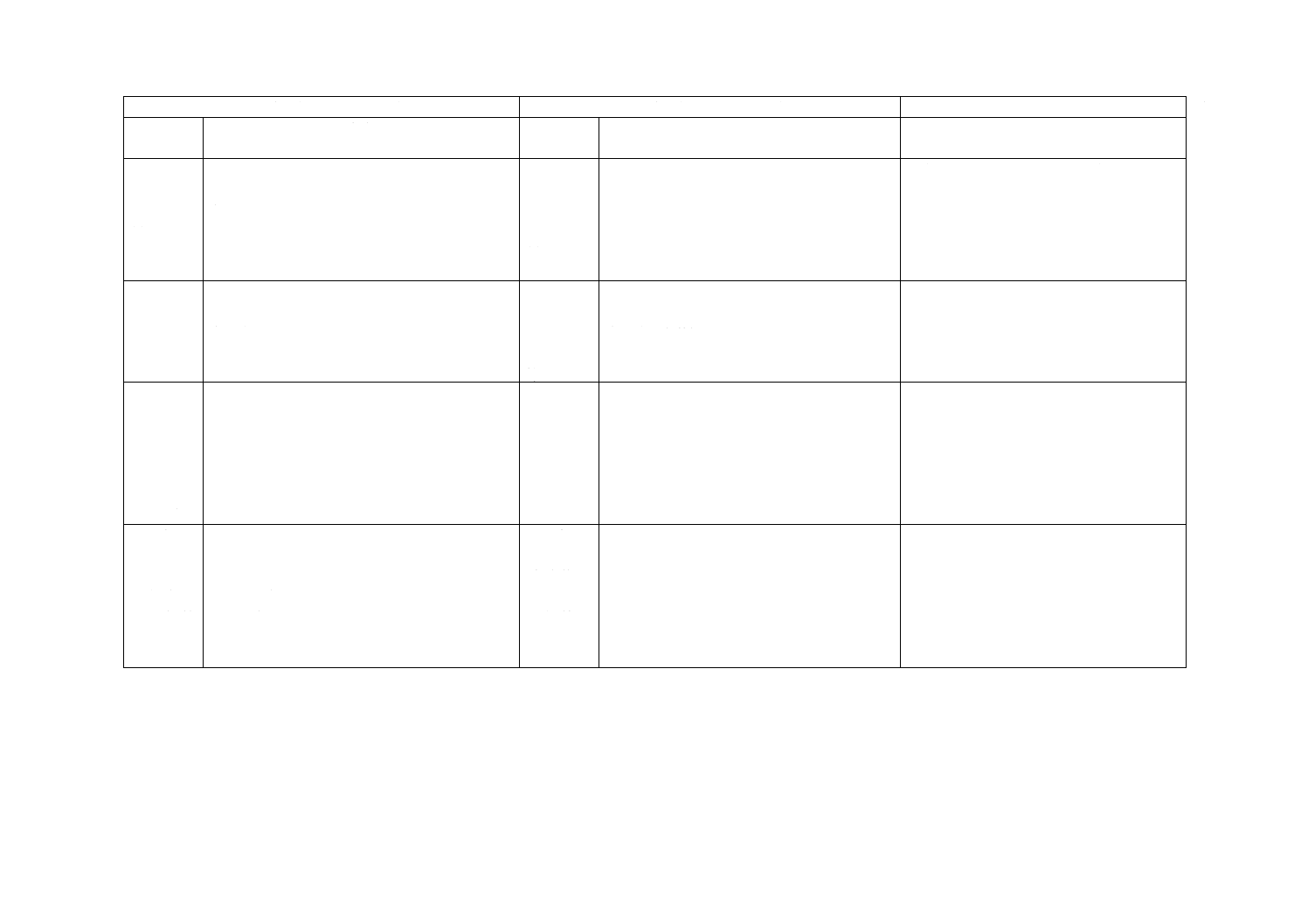

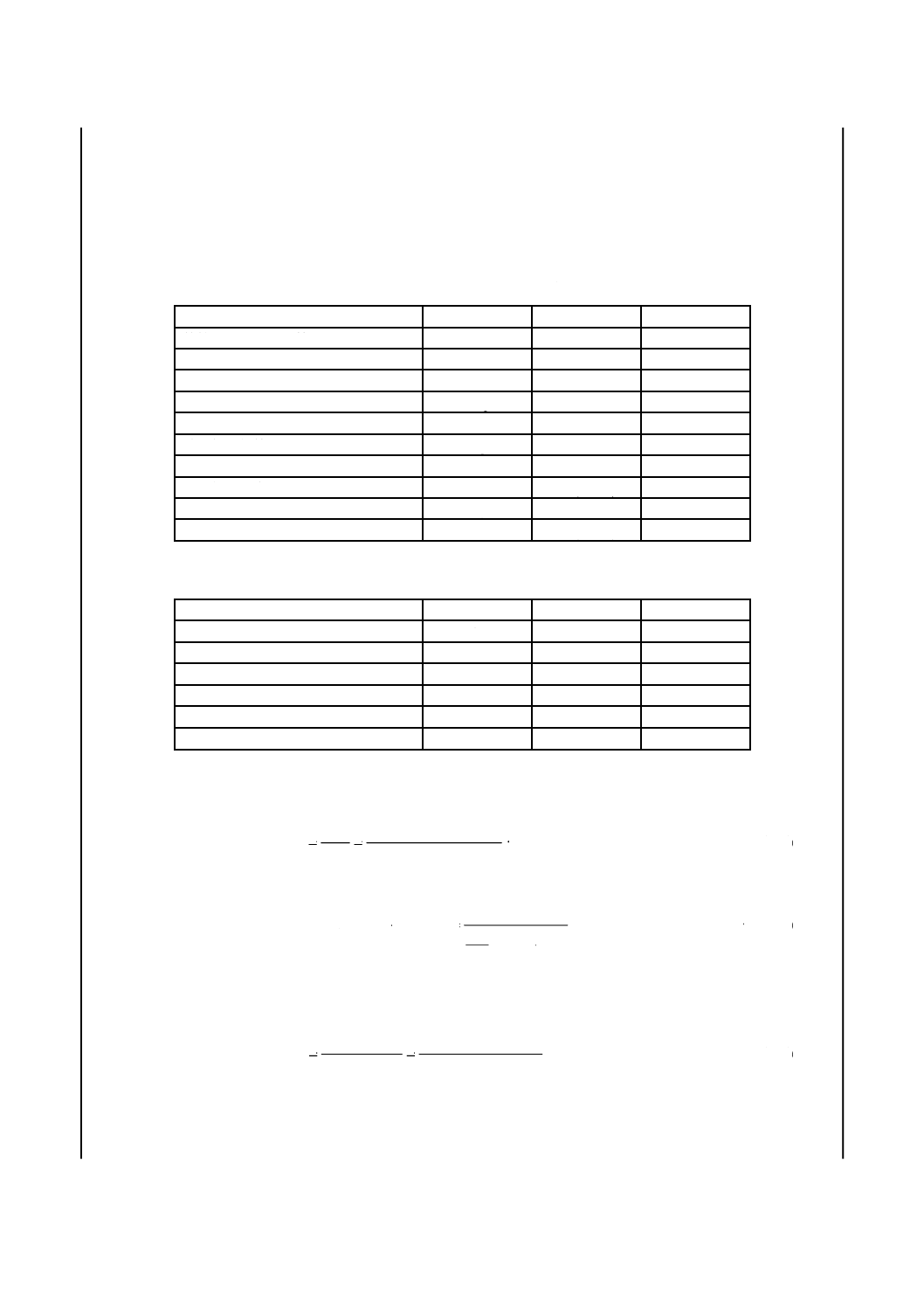

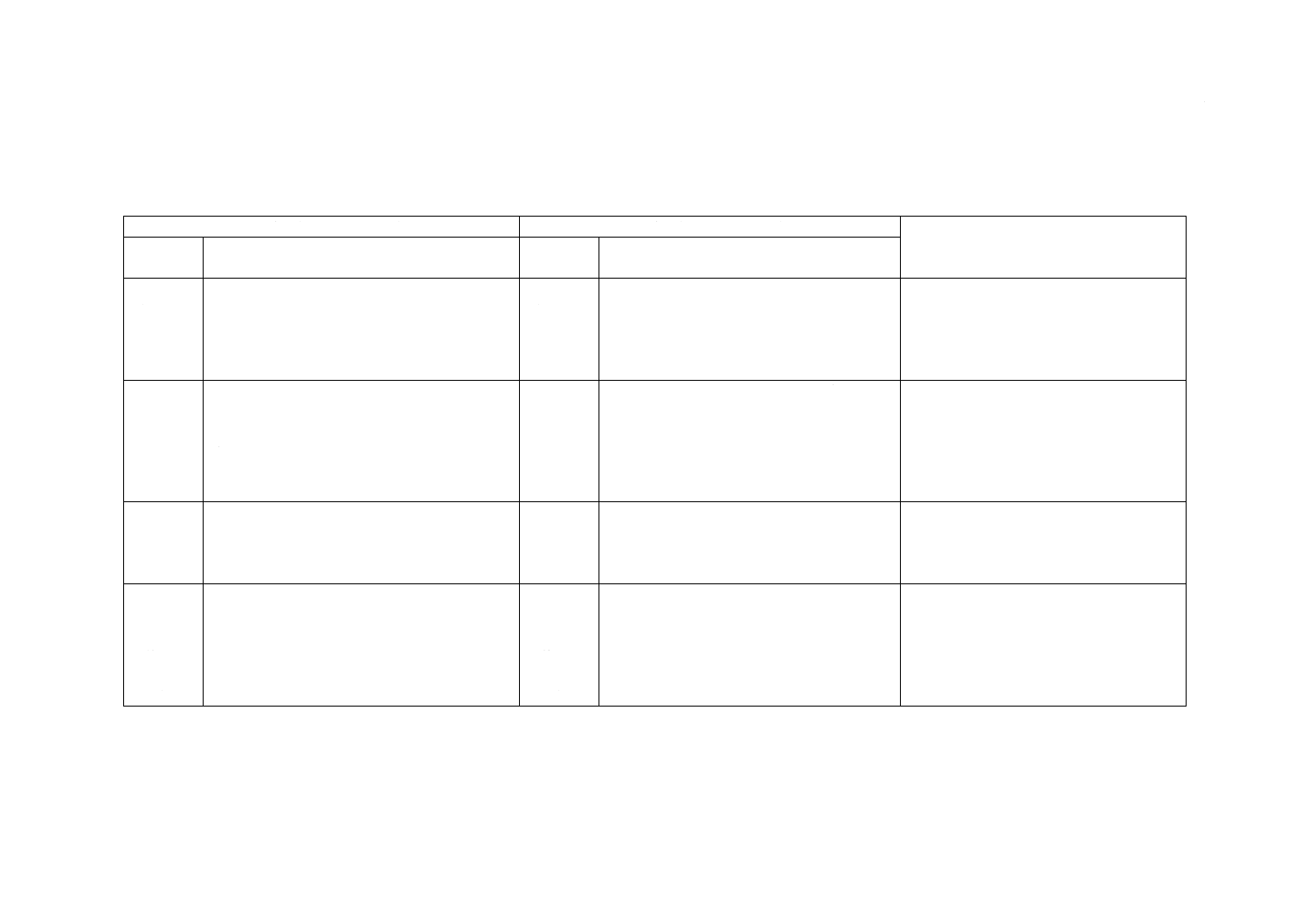

表A.1−形態係数(1 230 mm×1 480 mm)

形態係数

見込み部深さ

0 mm

50 mm

100 mm

150 mm

200 mm

fcb

1.0

0.930

0.867

0.809

0.756

fpp

0.0

0.059

0.103

0.142

0.177

fcp=fbpa)

0.0

0.070

0.133

0.191

0.244

fpbb)

0.5

0.471

0.449

0.429

0.412

注a) 式(A.10)参照

b) 式(A.11)参照

15

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表A.2−形態係数(1 600 mm×1 600 mm)

形態係数

見込み部深さ

0 mm

50 mm

100 mm

150 mm

200 mm

fcb

1.0

0.941

0.887

0.837

0.790

fpp

0.0

0.054

0.094

0.129

0.160

fcp=fbpa)

0.0

0.059

0.113

0.163

0.210

fpbb)

0.5

0.473

0.453

0.436

0.42

注a) 式(A.10)参照

b) 式(A.11)参照

cb

bp

cp

1f

f

f

−

=

=

····································································(A.10)

(

)

2

1

pp

pb

f

f

−

=

········································································ (A.11)

A.4 対流表面熱伝達率

高温側及び低温側の対流熱表面伝達率hcは,式(A.12)によって求める。

cal

c

cal

r

r

cal

c

θ

θ

θ

θ

−

−

−

=

h

q

h

······························································(A.12)

ここに, qcal: 校正板を通過する熱流密度(W/m2)

A.5 環境温度の簡易的な算出法

試験時の状態が,次の二つの条件を満たせば環境温度を簡易的に算出してもよい。

a) 空気温度とバッフル表面温度との差が2 K以下。

b) 校正時の取付パネル見込み部の表面温度とバッフル表面温度との差が2 K以下。

このとき,バッフル温度だけを測定して次のような方法で環境温度を求めることができる。

1) 平均放射温度は,バッフルの平均温度とする。

2) 形態係数はfcb=1,fcp=0とする。

3) 放射熱伝達率は,式(A.13)によって求める。

cb

cb

r

h

h

・

α

=

···········································································(A.13)

4) 対流表面熱伝達率hcは,式(A.12)によって求める。

5) 環境温度θnは,式(A.1)によって求める。

16

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B

(規定)

端部の線熱貫流率

B.1

一般

この附属書は,校正板及び試験体の線熱貫流率について規定する。

注記 B.4に参考として,端部の線熱貫流率の計算法について示す。この附属書の規定に適応できな

いような形状,寸法の場合は,B.4によって端部の線熱貫流率が計算できる。

B.2

内付けタイプ

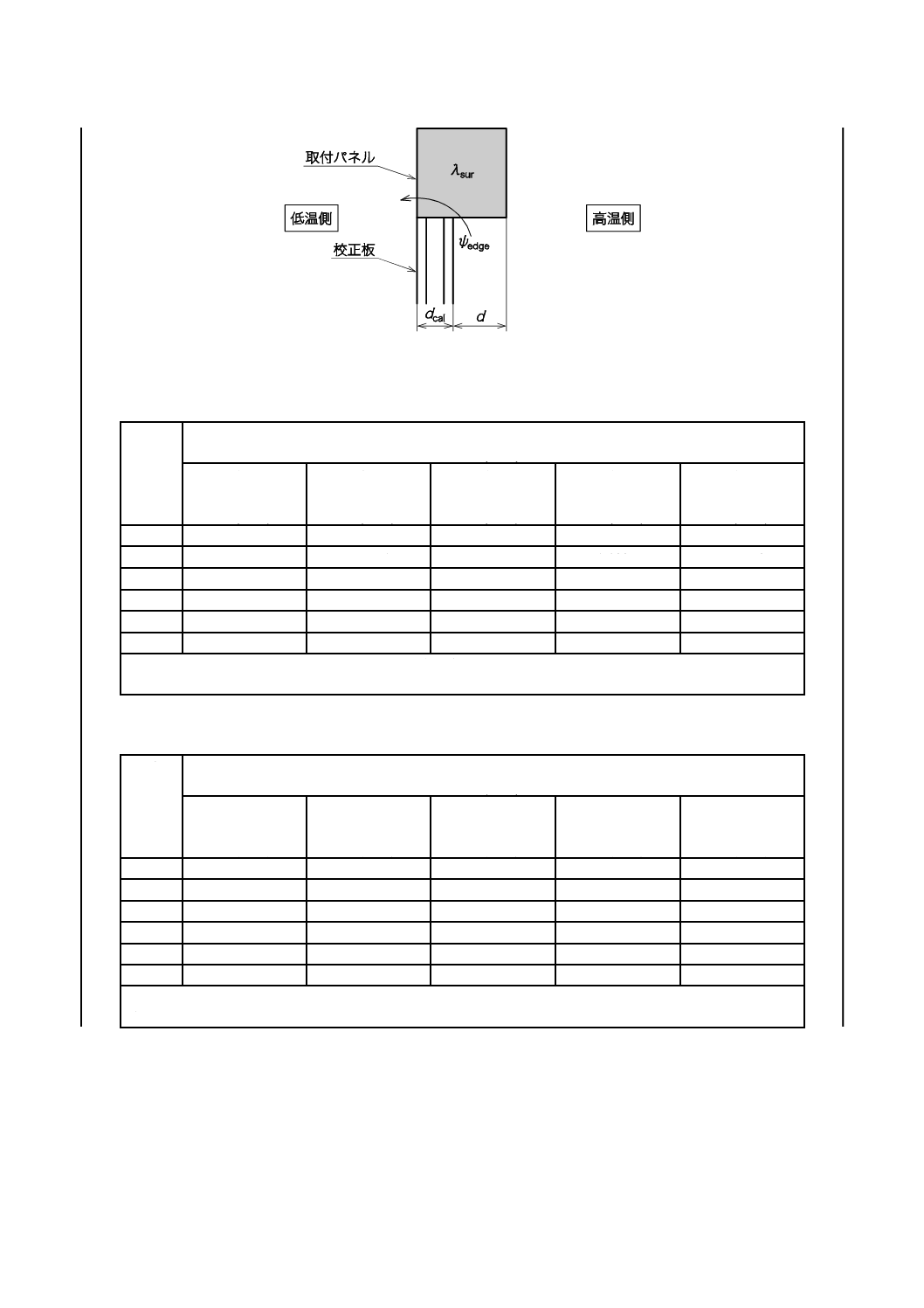

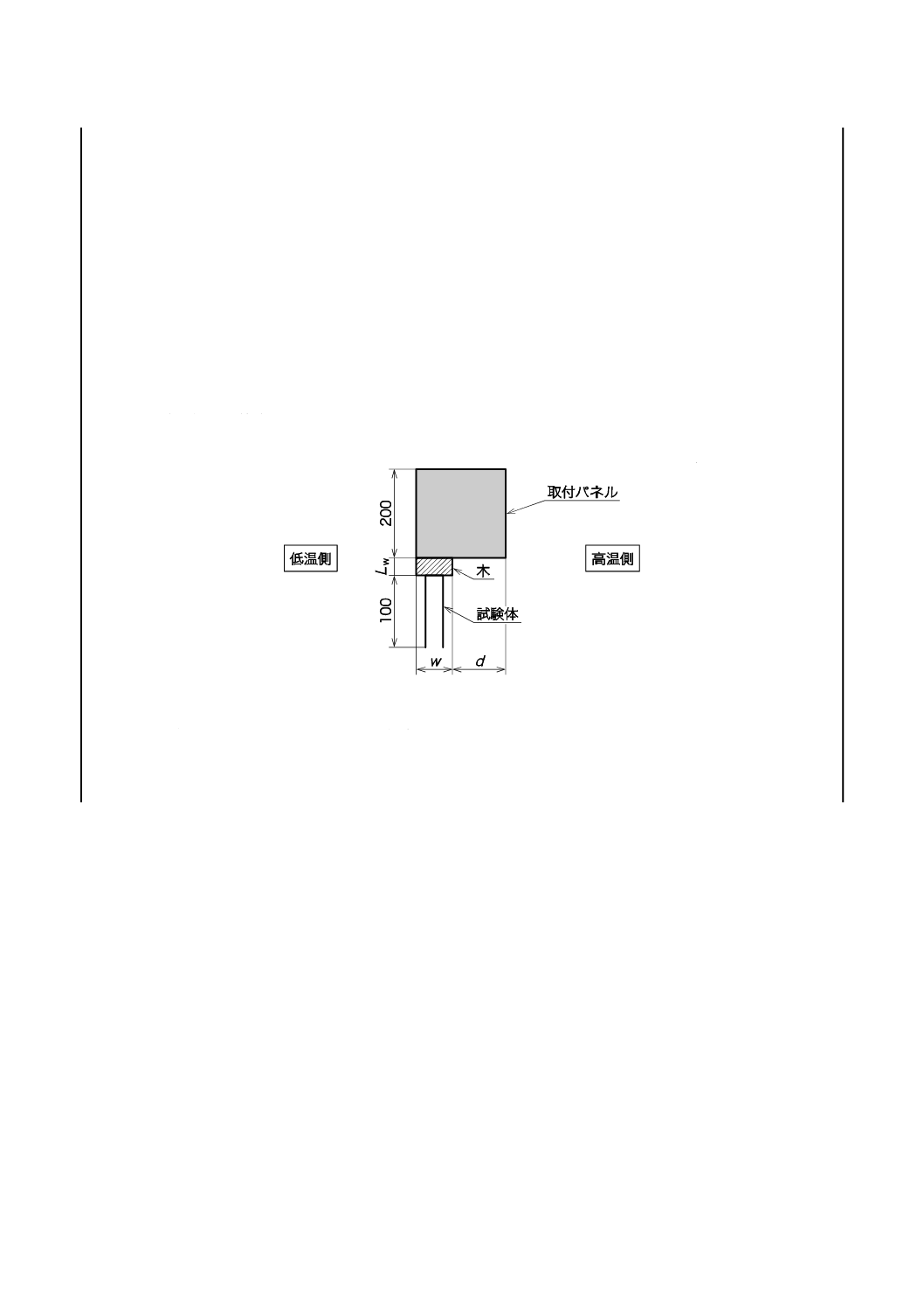

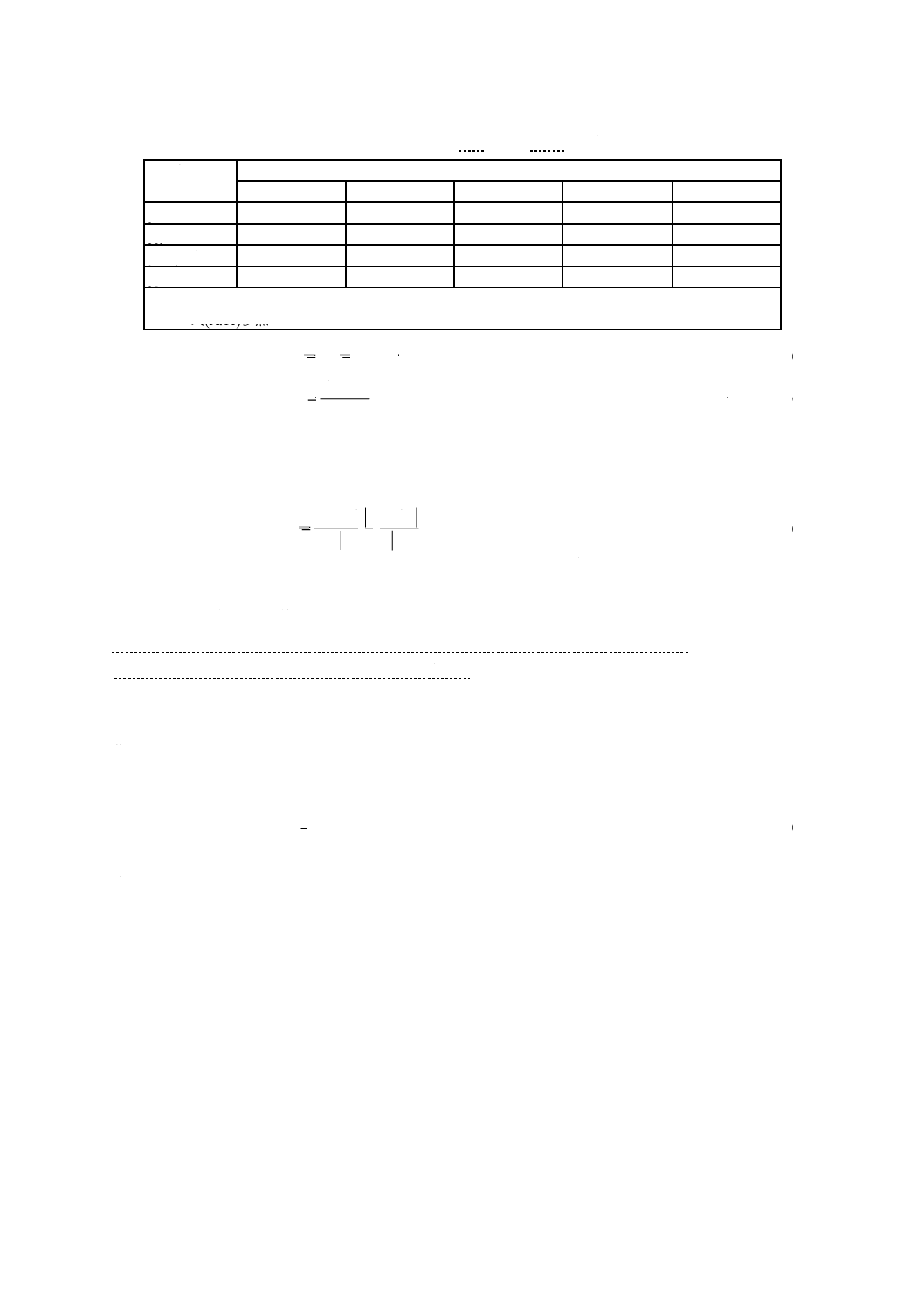

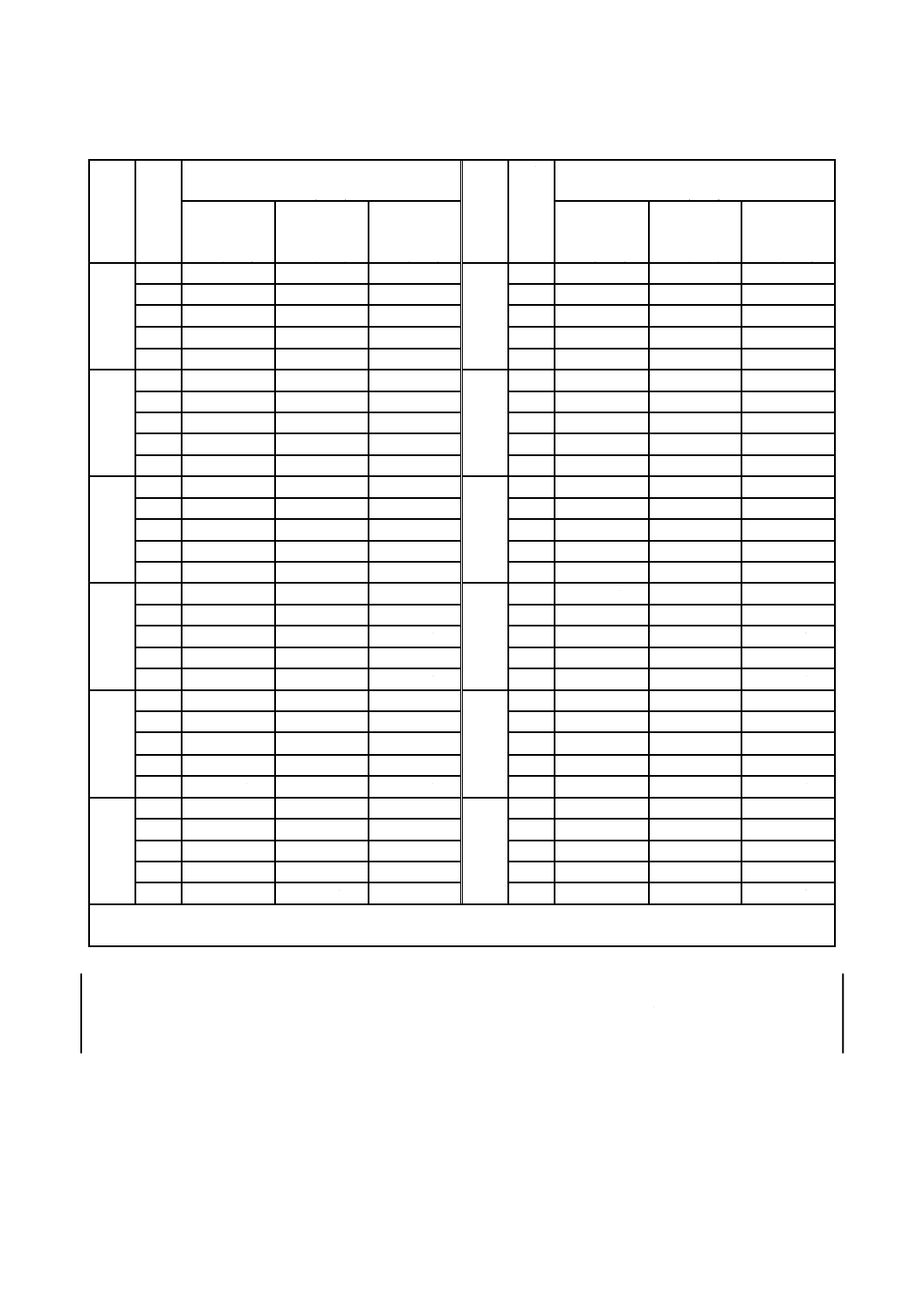

内付けタイプの校正板及び試験体(図B.1及び図B.2)の線熱貫流率を,表B.1及び表B.2に示す。

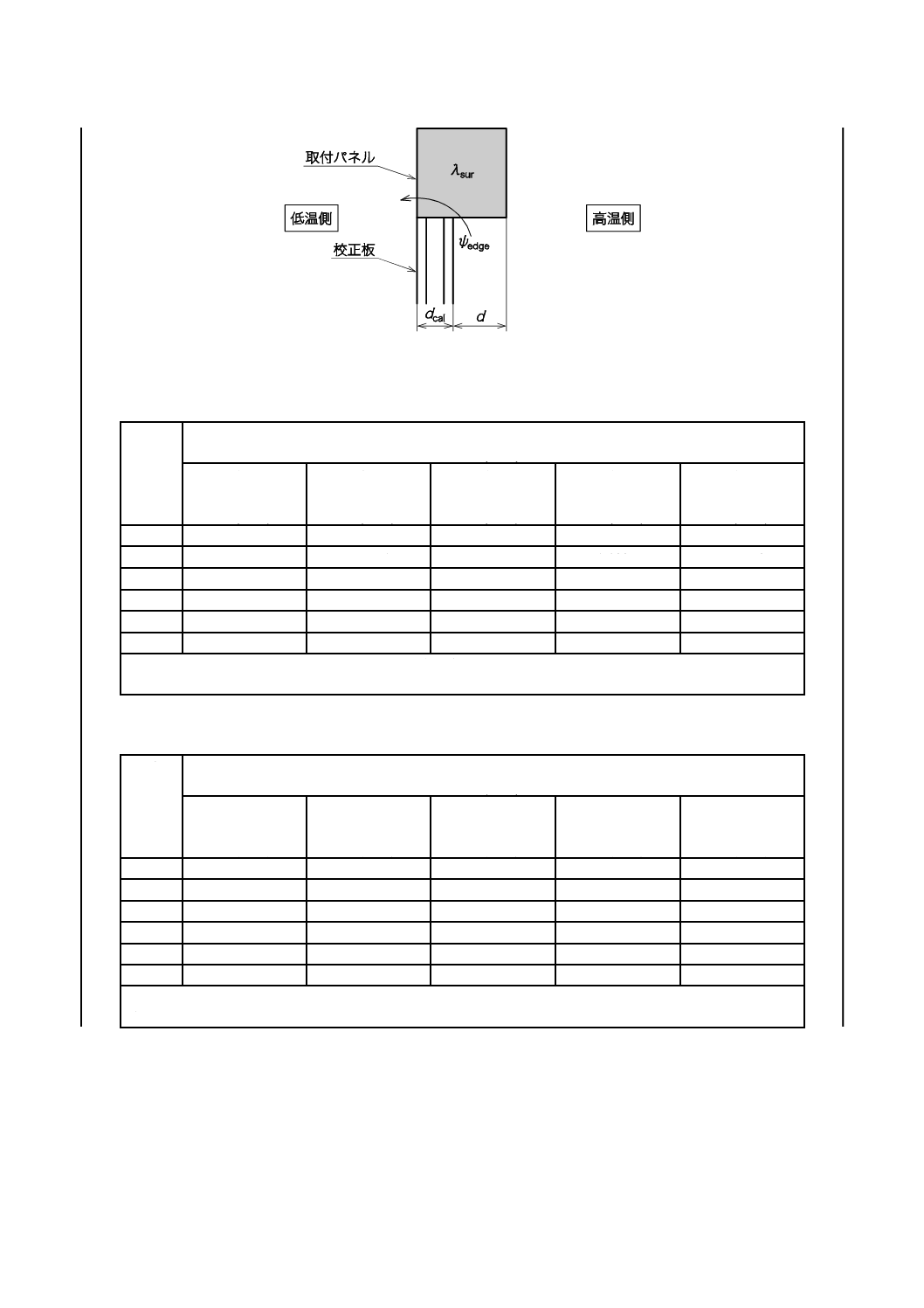

図B.1−厚さdcalの校正板

図B.2−枠見込みwの試験体

17

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

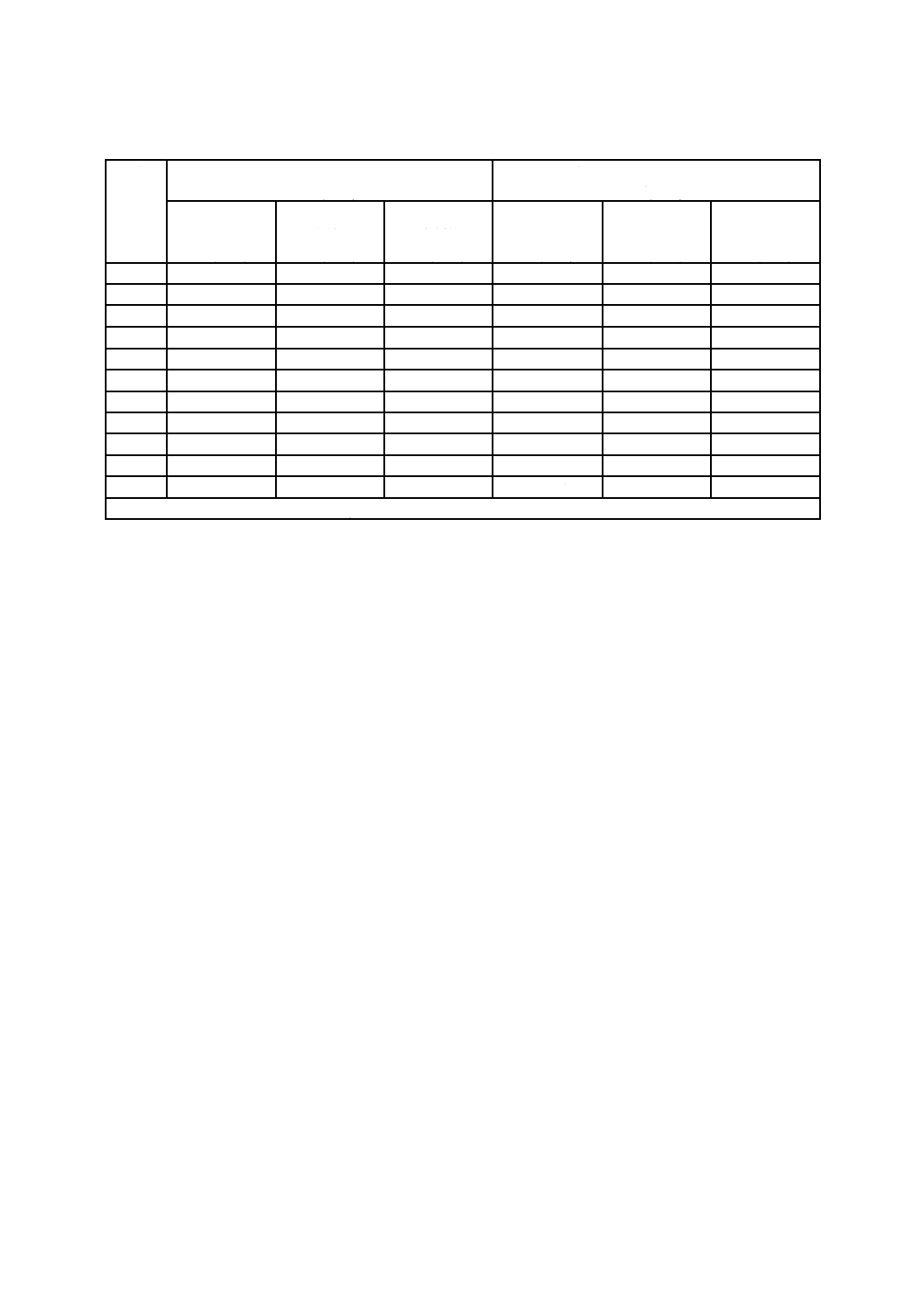

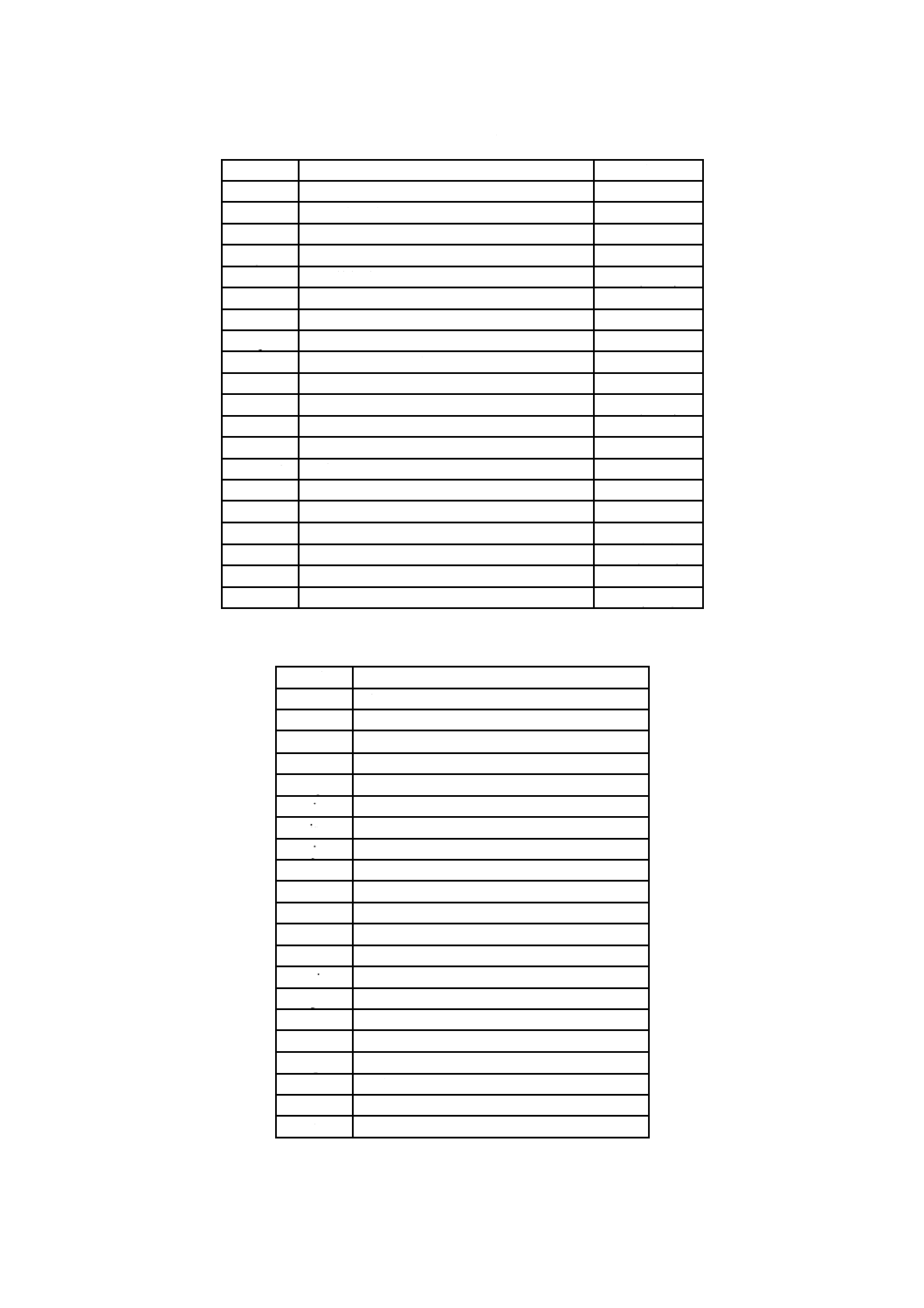

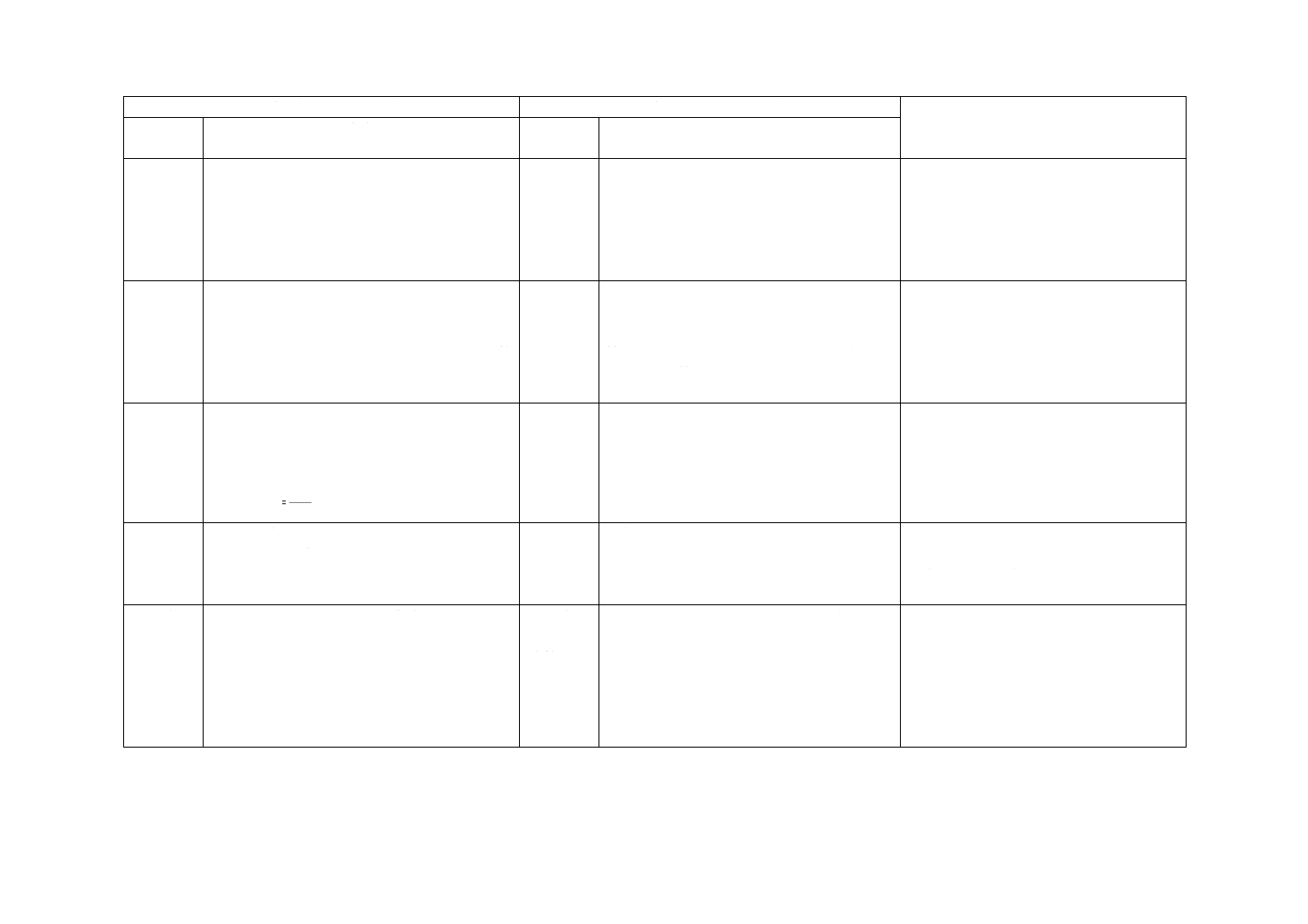

表B.1−校正板の線熱貫流率

d

mm

dcal=60 mmのときのΨedge

W/(m・K)

dcal=100 mmのときのΨedge

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

0

0.004 4

0.005 0

0.005 7

0.002 3

0.002 7

0.003 1

20

0.004 1

0.004 8

0.005 4

0.002 4

0.002 8

0.003 2

40

0.005 0

0.005 8

0.006 5

0.003 0

0.003 5

0.004 0

60

0.006 3

0.007 2

0.008 2

0.003 9

0.004 6

0.005 2

80

0.007 7

0.008 8

0.010 0

0.005 0

0.005 7

0.006 5

100

0.009 0

0.010 4

0.011 8

0.006 0

0.007 0

0.007 9

120

0.010 4

0.012 0

0.013 6

0.007 1

0.008 2

0.009 3

140

0.011 7

0.013 5

0.015 3

0.008 1

0.009 4

0.010 7

160

0.013 0

0.015 0

0.017 0

0.009 1

0.010 6

0.012 0

180

0.014 2

0.016 4

0.018 5

0.010 1

0.011 7

0.013 3

200

0.015 3

0.017 7

0.020 0

0.011 1

0.012 8

0.014 5

λsur,dcal,dの中間値に対応するΨedge値は,線形補間で求める。

18

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.2−試験体の線熱貫流率

w

mm

d

mm

Ψedge

W/(m・K)

w

mm

d

mm

Ψedge

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

40

60

0.011 2

0.012 6

0.013 9

100

40

0.002 9

0.003 3

0.003 6

80

0.014 2

0.016 0

0.017 7

80

0.006 3

0.007 1

0.007 9

120

0.018 9

0.021 4

0.023 8

120

0.009 3

0.010 6

0.011 8

160

0.023 0

0.026 2

0.029 2

160

0.012 0

0.013 8

0.015 5

200

0.026 3

0.029 9

0.033 5

200

0.014 4

0.016 6

0.018 6

50

50

0.007 9

0.008 8

0.009 7

110

40

0.002 6

0.002 9

0.003 2

80

0.011 9

0.013 5

0.015 0

80

0.005 7

0.006 4

0.007 2

120

0.016 3

0.018 5

0.020 6

120

0.008 5

0.009 7

0.010 9

160

0.020 1

0.022 9

0.025 6

160

0.011 1

0.012 7

0.014 3

200

0.023 2

0.026 5

0.029 7

200

0.013 4

0.015 3

0.017 3

60

40

0.005 3

0.005 9

0.006 5

120

40

0.002 3

0.002 6

0.002 8

80

0.010 3

0.011 6

0.012 9

80

0.005 1

0.005 8

0.006 5

120

0.014 4

0.016 4

0.018 3

120

0.007 8

0.008 9

0.010 0

160

0.017 8

0.020 4

0.022 8

160

0.010 2

0.011 7

0.013 2

200

0.020 8

0.023 8

0.026 7

200

0.012 4

0.014 3

0.016 1

70

30

0.003 3

0.003 6

0.003 9

130

40

0.002 1

0.002 3

0.002 6

60

0.006 8

0.007 6

0.008 4

80

0.004 7

0.005 3

0.006 0

120

0.012 6

0.014 4

0.016 1

120

0.007 2

0.008 2

0.009 2

160

0.016 0

0.018 3

0.020 5

160

0.009 5

0.010 9

0.012 3

200

0.018 8

0.021 5

0.024 1

200

0.011 6

0.013 3

0.015 0

80

20

0.001 8

0.002 0

0.002 1

140

40

0.001 9

0.002 1

0.002 3

40

0.003 8

0.004 3

0.004 7

80

0.004 3

0.004 9

0.005 5

80

0.007 9

0.008 9

0.009 9

120

0.006 7

0.007 6

0.008 6

160

0.011 3

0.012 9

0.018 5

160

0.008 9

0.010 2

0.011 4

200

0.017 1

0.019 6

0.022 0

200

0.010 8

0.012 5

0.014 0

90

10

0.000 8

0.000 9

0.000 9

150

40

0.001 7

0.001 9

0.002 1

30

0.002 4

0.002 7

0.002 9

80

0.004 0

0.004 5

0.005 0

60

0.005 2

0.005 9

0.006 5

120

0.006 2

0.007 1

0.007 9

120

0.010 2

0.011 6

0.013 0

160

0.008 3

0.009 5

0.010 7

200

0.015 7

0.018 0

0.020 2

200

0.010 2

0.011 7

0.013 2

λsurの中間値に対応するΨedge値は,線形補間で求める。

注記 w>150 mmのとき,Ψは非常に小さく,無視できる(Ψ=0)。

B.3

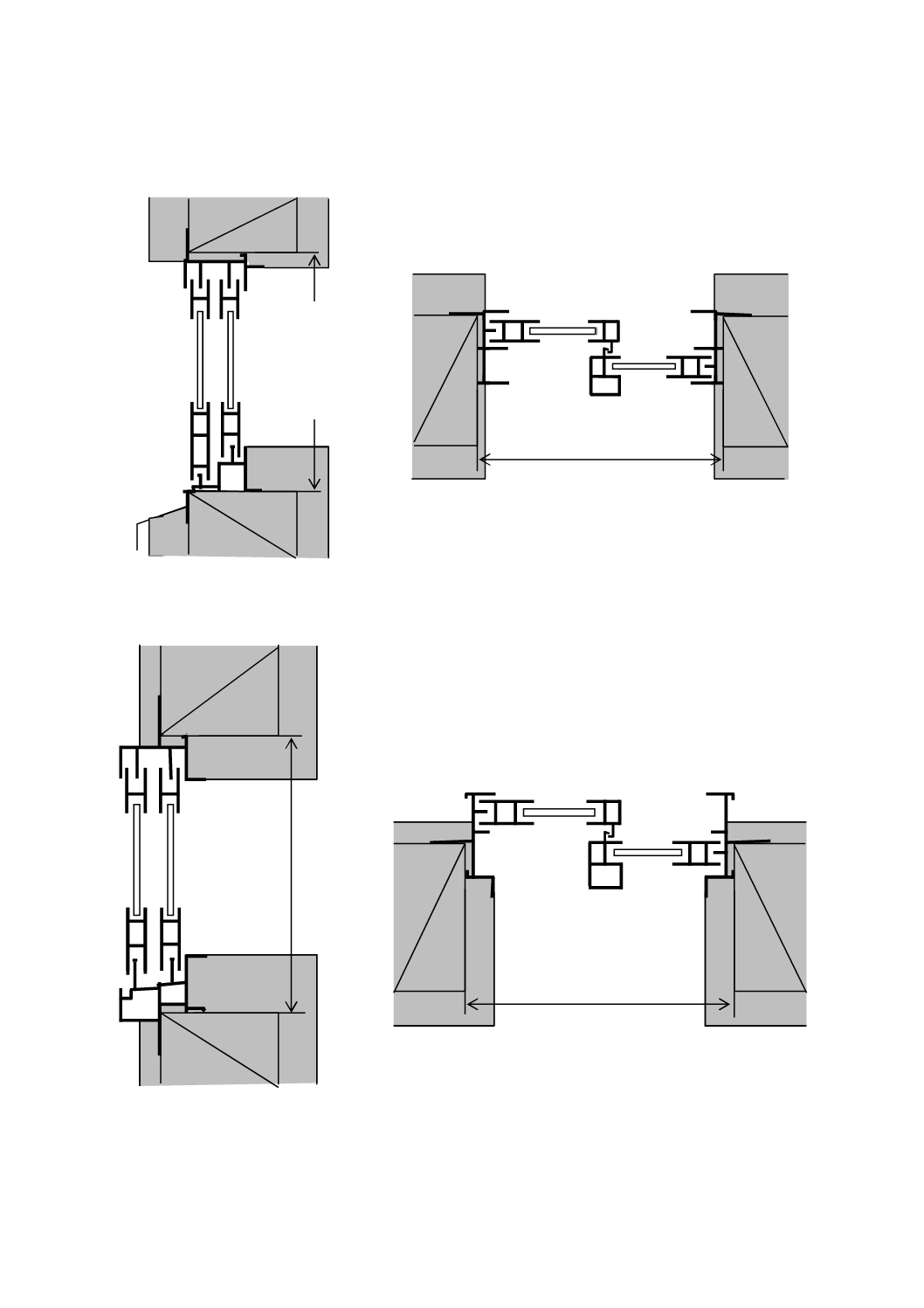

外付けタイプ及び半外付けタイプ

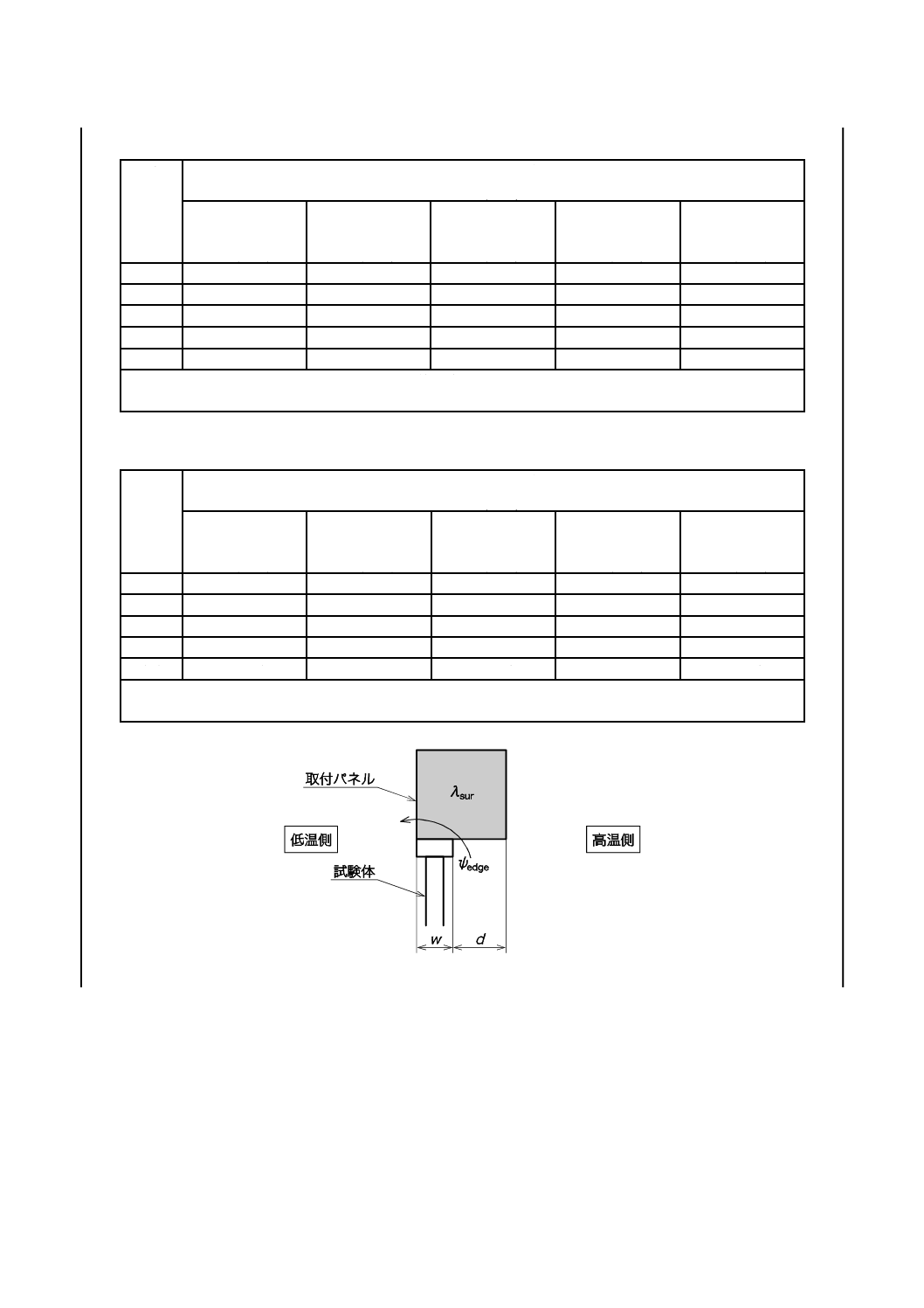

外付けタイプ・半外付けタイプの校正板及び試験体(図B.3及び図B.4)の線熱貫流率を,表B.3〜表

B.10に示す。

19

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図B.3−厚さdcalの校正板

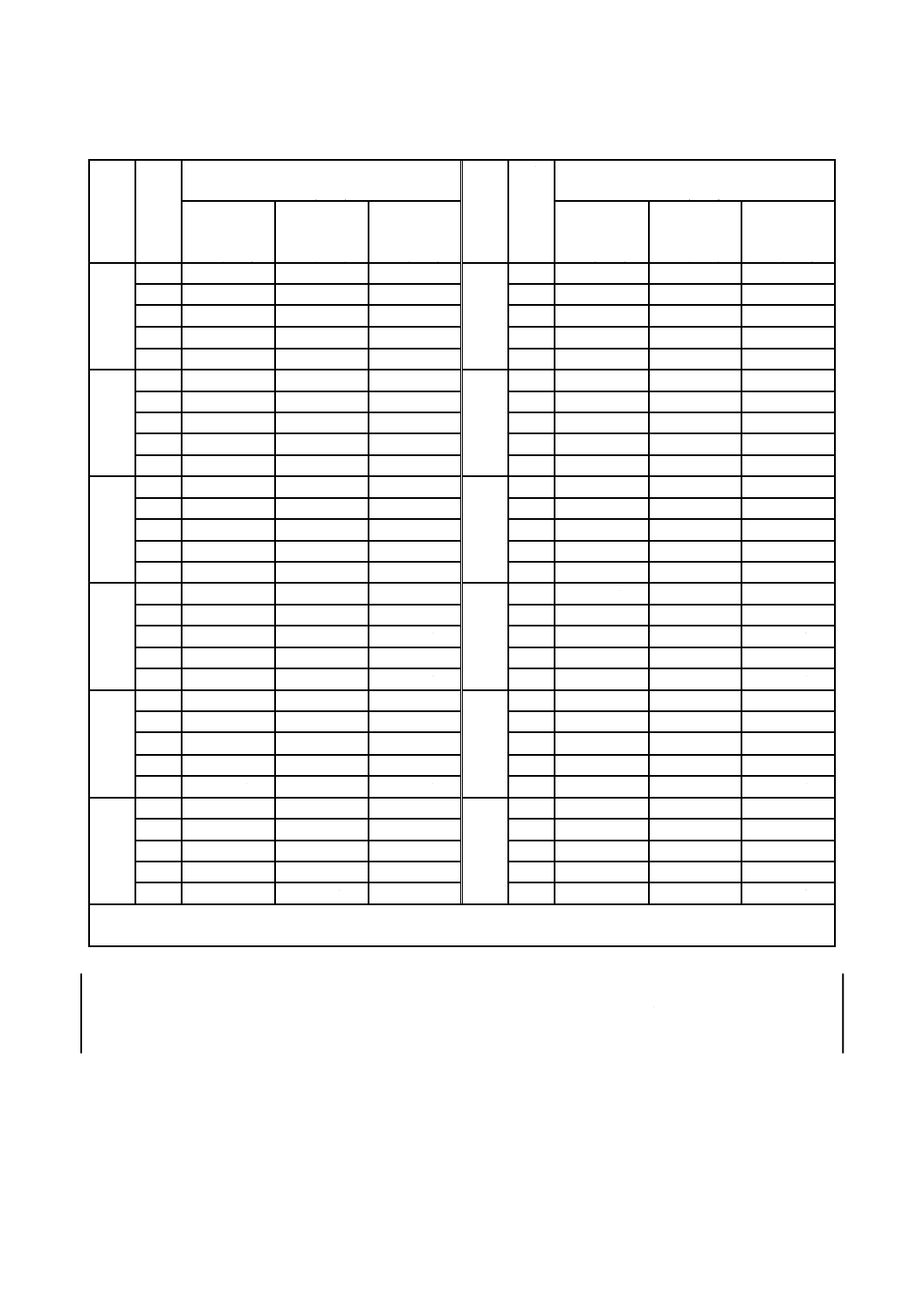

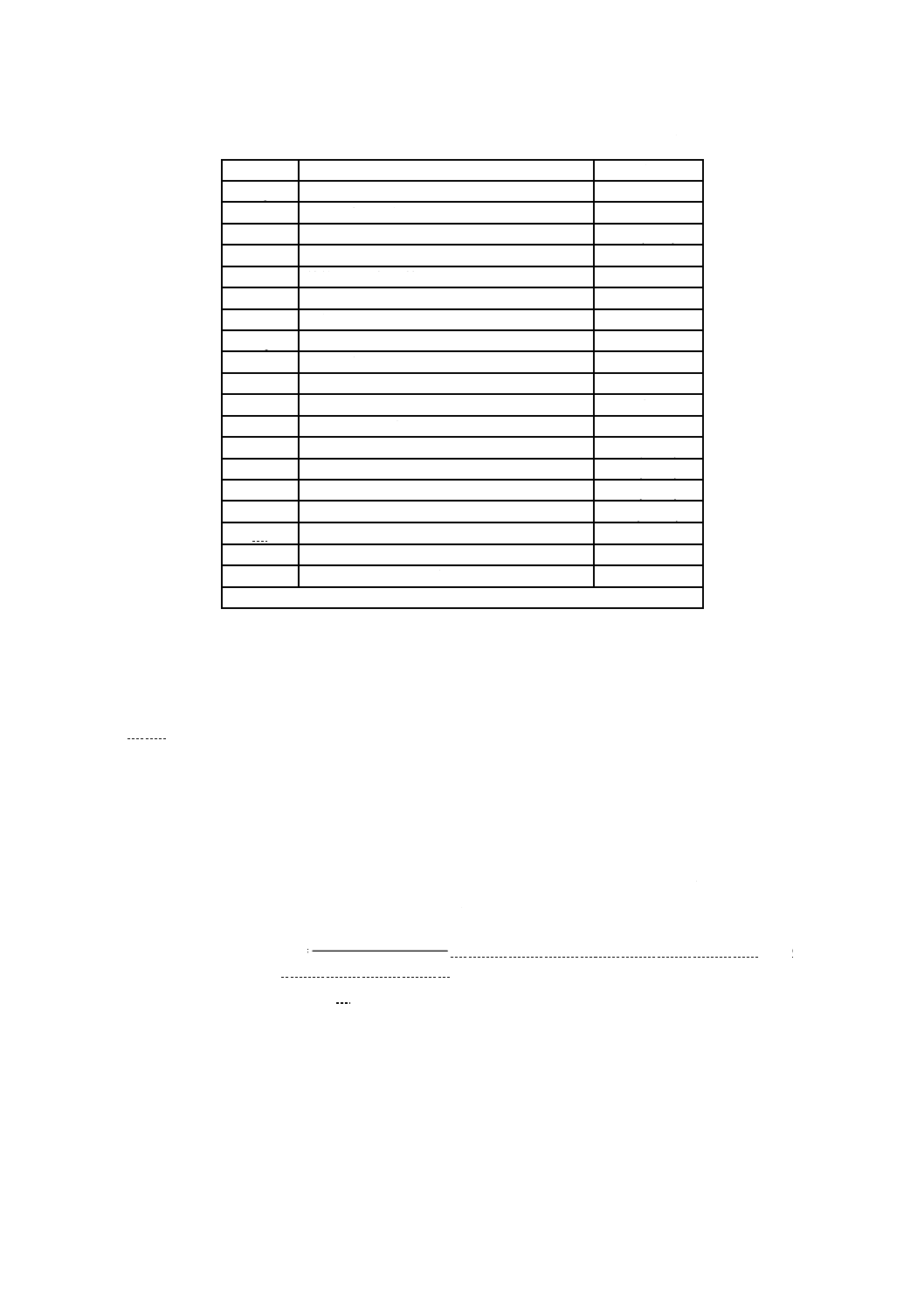

表B.3−校正板1(dcal=20 mm)の線熱貫流率

d

mm

校正板1(dcal=20 mm)のΨedge

W/(m・K)

λsur

0.020

W/(m・K)

λsur

0.025

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

130

0.019 0

0.023 2

0.027 2

0.031 1

0.034 9

140

0.019 7

0.024 1

0.028 4

0.032 5

0.036 4

150

0.020 5

0.025 0

0.029 4

0.033 7

0.037 8

160

0.021 1

0.025 9

0.030 4

0.034 8

0.039 1

170

0.021 8

0.026 7

0.031 4

0.036 0

0.040 4

180

0.022 4

0.027 4

0.032 3

0.037 0

0.041 6

λsur,dcal,dの中間値に対応するΨedge値は,線形補間で求める。

注記 校正板1の表面材はガラス板に対応する。

表B.4−校正板2(dcal=60 mm)の線熱貫流率

d

mm

校正板2(dcal=60 mm)のΨedge

W/(m・K)

λsur

0.020

W/(m・K)

λsur

0.025

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

90

0.007 3

0.008 9

0.010 6

0.012 2

0.013 8

100

0.008 0

0.009 8

0.011 6

0.013 4

0.015 1

110

0.008 6

0.010 7

0.012 6

0.014 5

0.016 4

120

0.009 3

0.011 4

0.013 6

0.015 6

0.017 6

130

0.009 9

0.012 2

0.014 5

0.016 6

0.018 8

140

0.010 5

0.012 9

0.015 3

0.017 6

0.019 9

λsur,dcal,dの中間値に対応するΨedge値は,線形補間で求める。

注記 校正板2の表面材はガラス板に対応する。

20

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.5−校正板3(dcal=10 mm)の線熱貫流率

d

mm

校正板3(dcal=10 mm)のΨedge

W/(m・K)

λsur

0.020

W/(m・K)

λsur

0.025

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

140

0.025 5

0.030 5

0.035 3

0.039 8

0.044 1

150

0.026 2

0.031 5

0.036 4

0.041 1

0.045 6

160

0.027 0

0.032 4

0.037 5

0.042 3

0.046 9

170

0.027 6

0.033 2

0.038 5

0.043 5

0.048 3

180

0.028 3

0.034 0

0.039 5

0.044 6

0.049 6

λsur,dcal,dの中間値に対応するΨedge値は,線形補間で求める。

注記 校正板3の表面材はアクリル板に対応する。

表B.6−校正板4(dcal=20 mm)の線熱貫流率

d

mm

校正板4(dcal=20 mm)のΨedge

W/(m・K)

λsur

0.020

W/(m・K)

λsur

0.025

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

130

0.018 1

0.022 1

0.025 8

0.029 4

0.032 9

140

0.018 9

0.023 0

0.027 0

0.030 7

0.034 4

150

0.019 6

0.023 9

0.028 0

0.032 0

0.035 8

160

0.020 3

0.024 8

0.029 0

0.033 1

0.037 1

170

0.021 0

0.025 6

0.030 0

0.034 2

0.038 3

λsur,dcal,dの中間値に対応するΨedge値は,線形補間で求める。

注記 校正板4の表面材はアクリル板に対応する。

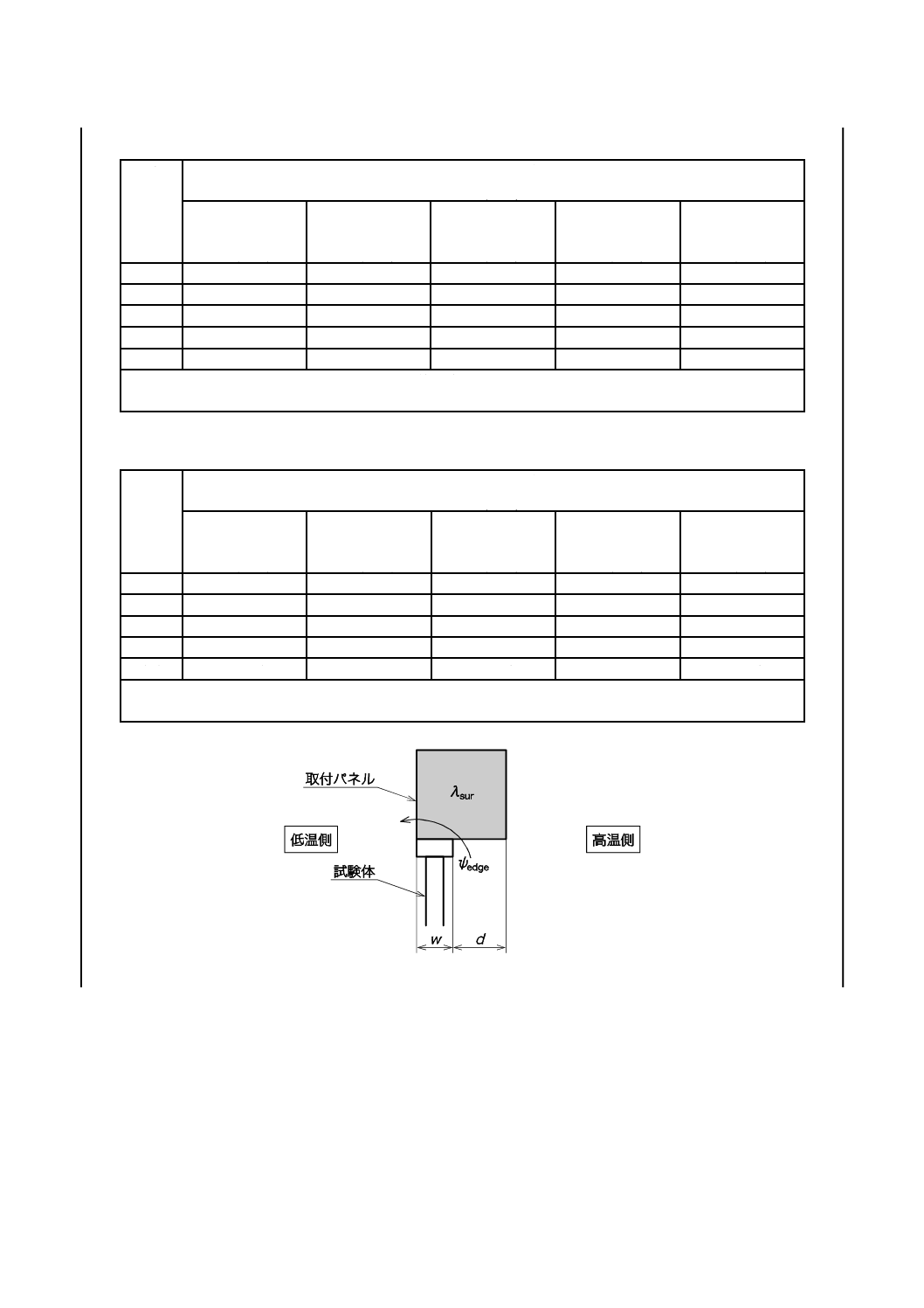

図B.4−枠見込みwの試験体

21

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.7−枠見込みw=100 mm及び枠見付けLw=30 mmの試験体の線熱貫流率

w

mm

d

mm

Ψedge(w=100 mm,Lw=30 mm)

W/(m・K)

λsur

0.020

W/(m・K)

λsur

0.025

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

100

50

0.002 3

0.002 9

0.003 4

0.003 9

0.004 5

60

0.002 9

0.003 5

0.004 2

0.004 9

0.005 5

70

0.003 4

0.004 2

0.005 0

0.005 8

0.006 5

80

0.004 0

0.004 9

0.005 8

0.006 7

0.007 6

90

0.004 5

0.005 5

0.006 6

0.007 6

0.008 6

100

0.005 0

0.006 2

0.007 3

0.008 5

0.009 6

w,Lw,λsurの中間値に対応するΨedge値は,線形補間で求める。

表B.8−枠見込みw=100 mm及び枠見付けLw=50 mmの試験体の線熱貫流率

w

mm

d

mm

Ψedge(w=100 mm,Lw=50 mm)

W/(m・K)

λsur

0.020

W/(m・K)

λsur

0.025

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

100

50

0.002 0

0.002 5

0.002 9

0.003 3

0.003 8

60

0.002 5

0.003 1

0.003 7

0.004 3

0.004 8

70

0.003 1

0.003 8

0.004 5

0.005 2

0.005 8

80

0.003 6

0.004 4

0.005 3

0.006 1

0.006 9

90

0.004 1

0.005 1

0.006 0

0.006 9

0.007 9

100

0.004 6

0.005 7

0.006 8

0.007 8

0.008 8

w,Lw,λsurの中間値に対応するΨedge値は,線形補間で求める。

表B.9−枠見込みw=70 mm及び枠見付けLw=30 mmの試験体の線熱貫流率

w

mm

d

mm

Ψedge(w=70 mm,Lw=30 mm)

W/(m・K)

λsur

0.020

W/(m・K)

λsur

0.025

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

70

80

0.005 2

0.006 4

0.007 6

0.008 7

0.009 8

90

0.005 9

0.007 2

0.008 6

0.009 8

0.011 1

100

0.006 5

0.008 0

0.009 5

0.010 9

0.012 3

110

0.007 1

0.008 8

0.010 4

0.012 0

0.013 5

120

0.007 7

0.009 5

0.011 3

0.013 0

0.014 7

130

0.008 3

0.010 2

0.012 1

0.013 9

0.015 7

w,Lw,λsurの中間値に対応するΨedge値は,線形補間で求める。

22

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表B.10−枠見込みw=70 mm及び枠見付けLw=50 mmの試験体の線熱貫流率

w

mm

d

mm

Ψedge(w=70 mm,Lw=50 mm)

W/(m・K)

λsur

0.020

W/(m・K)

λsur

0.025

W/(m・K)

λsur

0.030

W/(m・K)

λsur

0.035

W/(m・K)

λsur

0.040

W/(m・K)

70

80

0.005 2

0.006 3

0.007 4

0.008 5

0.009 6

90

0.005 8

0.007 1

0.008 4

0.009 7

0.010 9

100

0.006 5

0.007 9

0.009 4

0.010 7

0.012 1

110

0.007 1

0.008 7

0.010 3

0.011 8

0.013 3

120

0.007 7

0.009 4

0.011 1

0.012 8

0.014 4

130

0.008 2

0.010 1

0.011 9

0.013 7

0.015 5

w,Lw,λsurの中間値に対応するΨedge値は,線形補間で求める。

B.4

端部の線熱貫流率(参考)

端部の線熱貫流率は,次のいずれかによる。

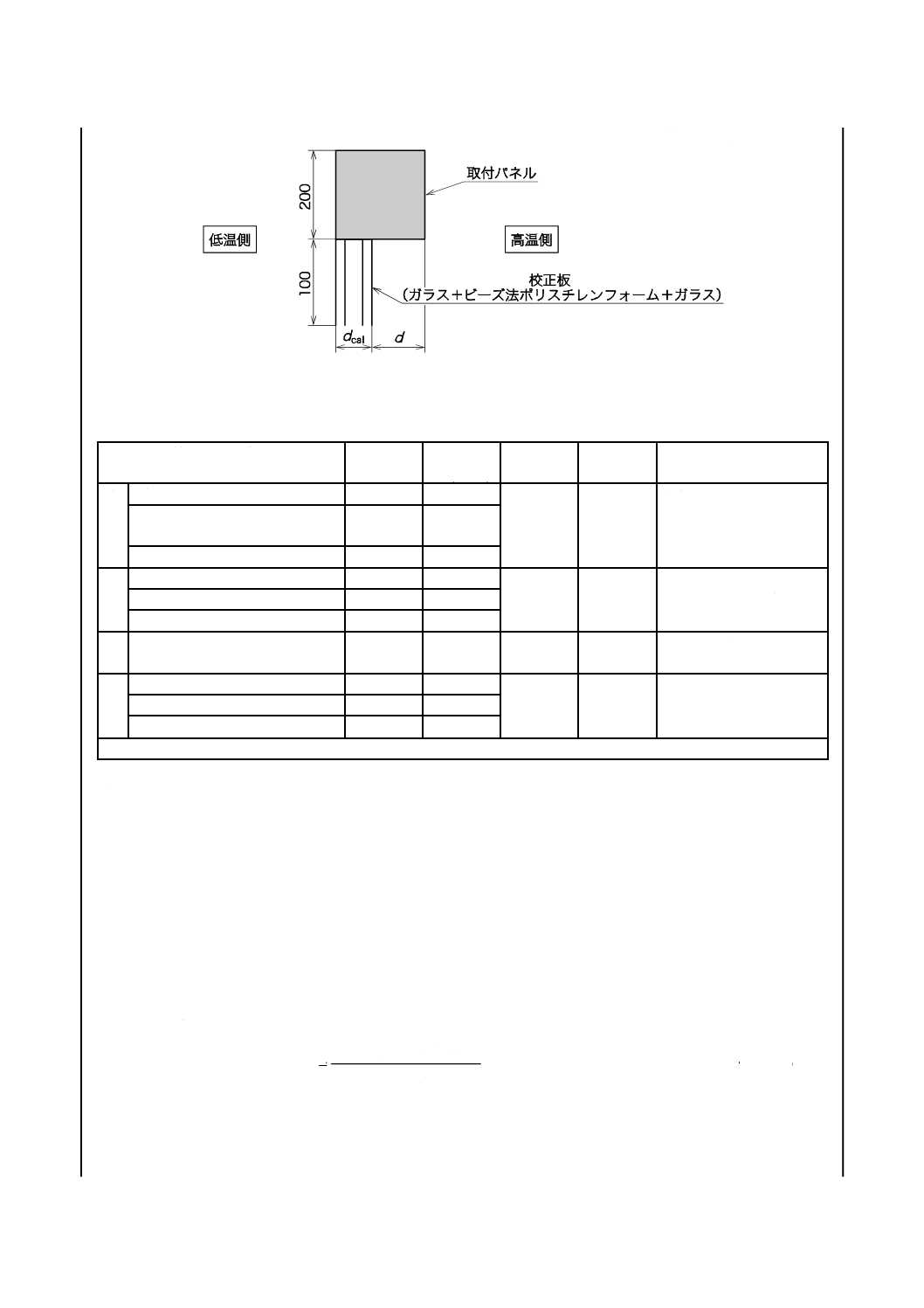

a) 外付けタイプ・半外付けタイプの校正板のΨedgeの計算方法 校正板の端部線熱貫流率は,取付パネル

の熱伝導率λsur,見込み部深さd及び校正板の熱性能で変化する。取付パネルの見込み幅は,150〜200

mmとした。また,取付パネルの熱伝導率には,ISO 12567-1に規定されている数値に加えて,0.02及

び0.025[W/(m・K)]を追加した。これは,硬質ウレタンフォーム保温材を想定したものである。校正

板の種類は,ISO 12567-1の附属書Cに加えて,C.8に示す2種類を追加した。

校正板の端部線熱貫流率Ψedgeは,取付パネルにはめ込まれた校正板の数値計算モデルを使用し,式

(B.1)によって求める。

edge

cal

cal

sur

sur

t

edge

L

Δθ

Δθ

A

U

Δθ

A

U

Φ

Ψ

・

・

・

・

・

−

−

=

········································· (B.1)

ここに,

Φt: モデルの総通過熱流量(W)

Usur: 取付パネルの熱貫流率[W/(m2・K)]

Asur: 取付パネルの面積(m2) Asur=0.2

Ucal: 校正板の熱貫流率[W/(m2・K)]

Acal: 校正板の面積(m2) Acal=0.1

Δθ: 内外雰囲気温度差(K) Δθ=θi−θe=20

Ledge: 取付パネルと校正板の間の長さ(m) Ledge=1

モデルの総通過熱流量Φtは,二次元定常伝熱プログラムなどを用いて求められる。環境条件は,次

のとおり。

− 低温側/雰囲気温度θe=0(℃),表面熱伝達抵抗Re=0.053(m2・K/W)

− 高温側/雰囲気温度θi=20(℃),表面熱伝達抵抗Ri=0.112(m2・K/W)

図B.5に計算モデル図を,表B.11に計算モデルの一覧を示す。

23

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図B.5−校正板のΨedgeの計算モデル

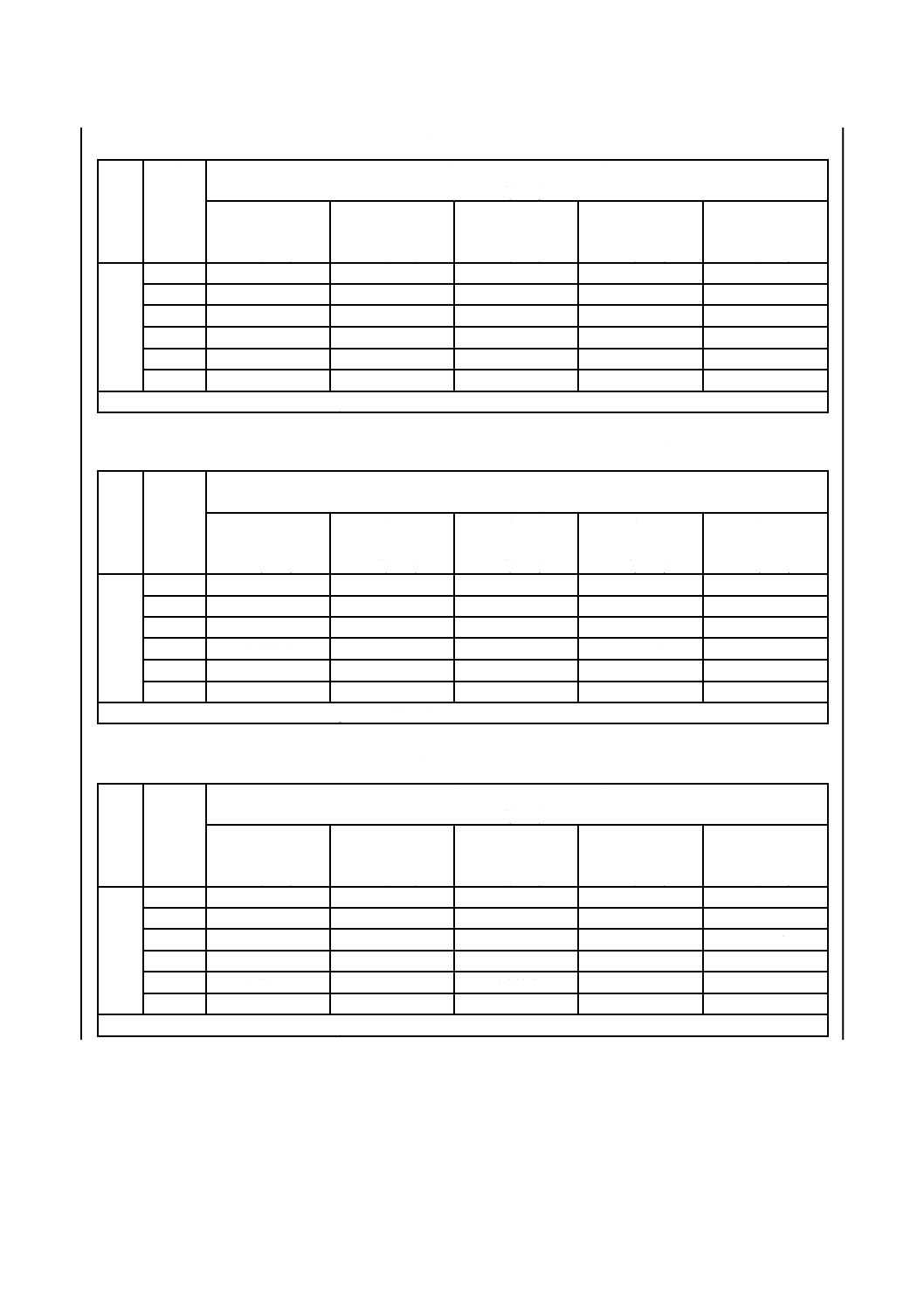

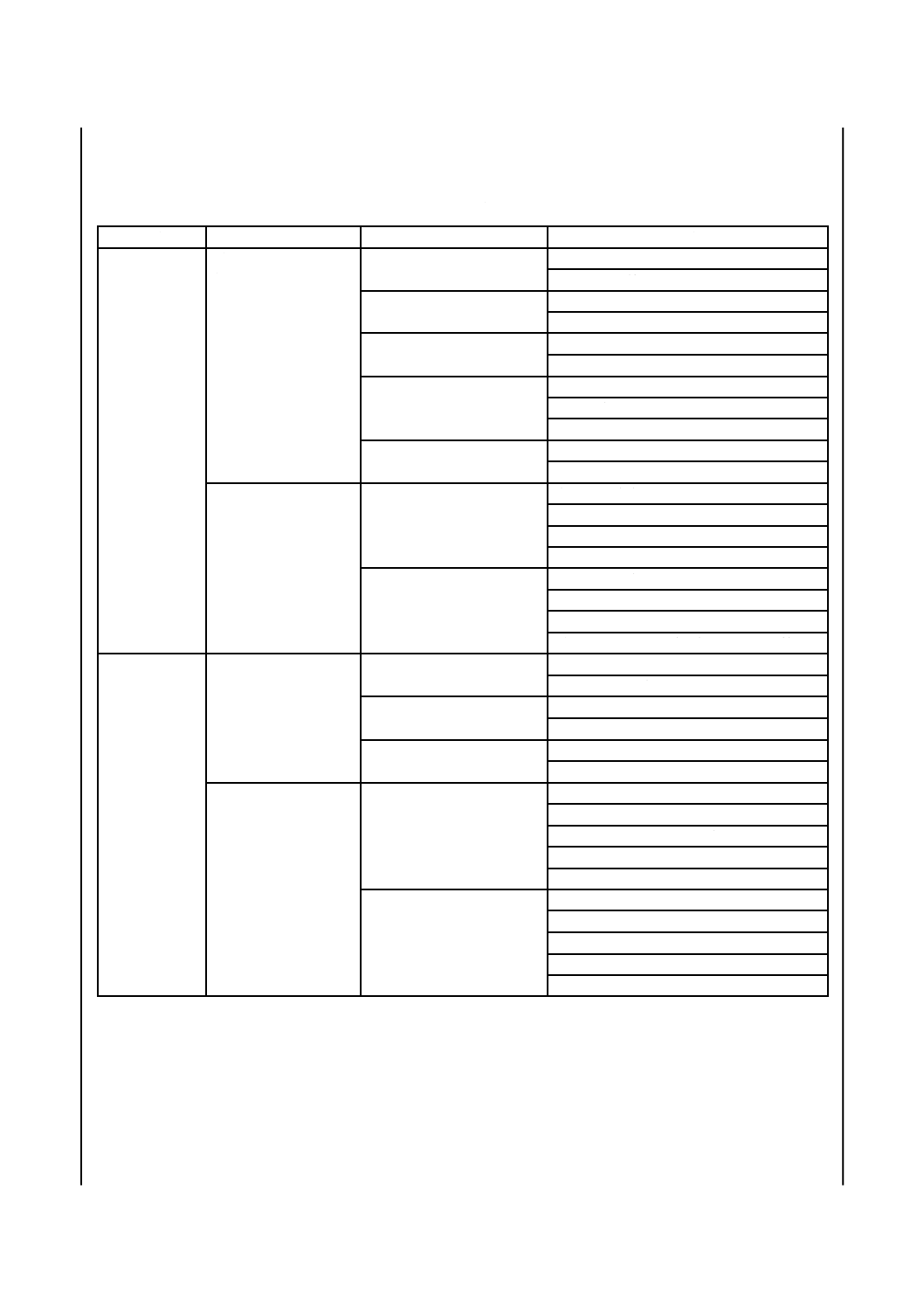

表B.11−計算モデルの一覧

校正板の構成材

厚さ

mm

λ

W/(m2・K)

Rt

m2・K/W

dcal

mm

d+dcal寸法

mm

1

ガラス

4.0

1.0

0.57

20.0

150 mmから200 mmまで

10 mm刻みで6データ

ビーズ法ポリスチレンフォーム

(以下,EPSという。)

12.0

0.03

ガラス

4.0

1.0

2

ガラス

4.0

1.0

1.91

60.0

150 mmから200 mmまで

10 mm刻みで6データ

EPS

52.0

0.03

ガラス

4.0

1.0

3

アクリル樹脂

10.0

0.18

0.22

10.0

150 mmから200 mmまで

10 mm刻みで6データ

4

アクリル樹脂

3.0

0.18

0.40

20.0

150 mmから200 mmまで

10 mm刻みで6データ

中空層

14.0

0.07

アクリル樹脂

3.0

0.18

注記 表中記号λは構成材料の熱伝導率,Rtは校正板の総熱抵抗を示す。

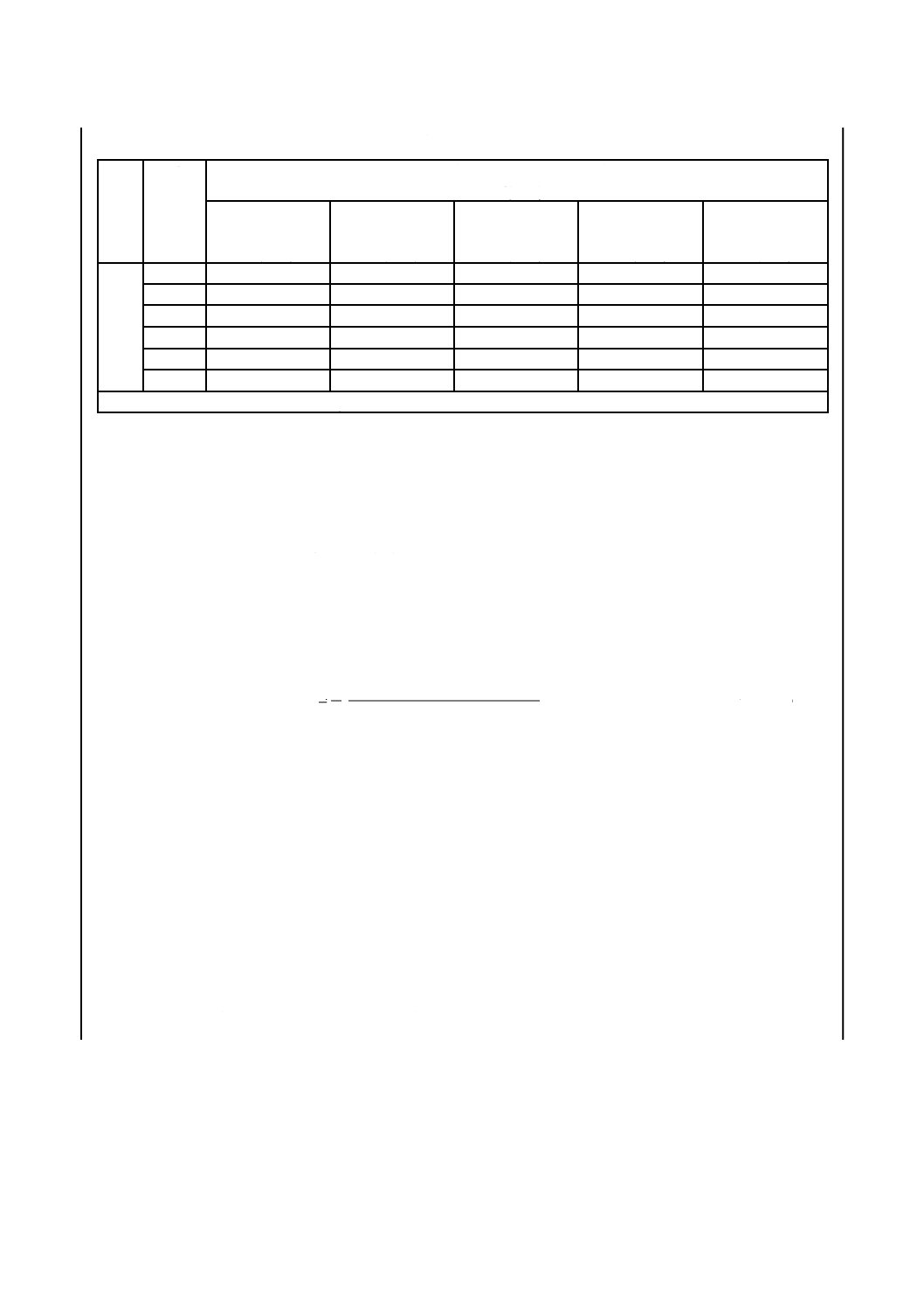

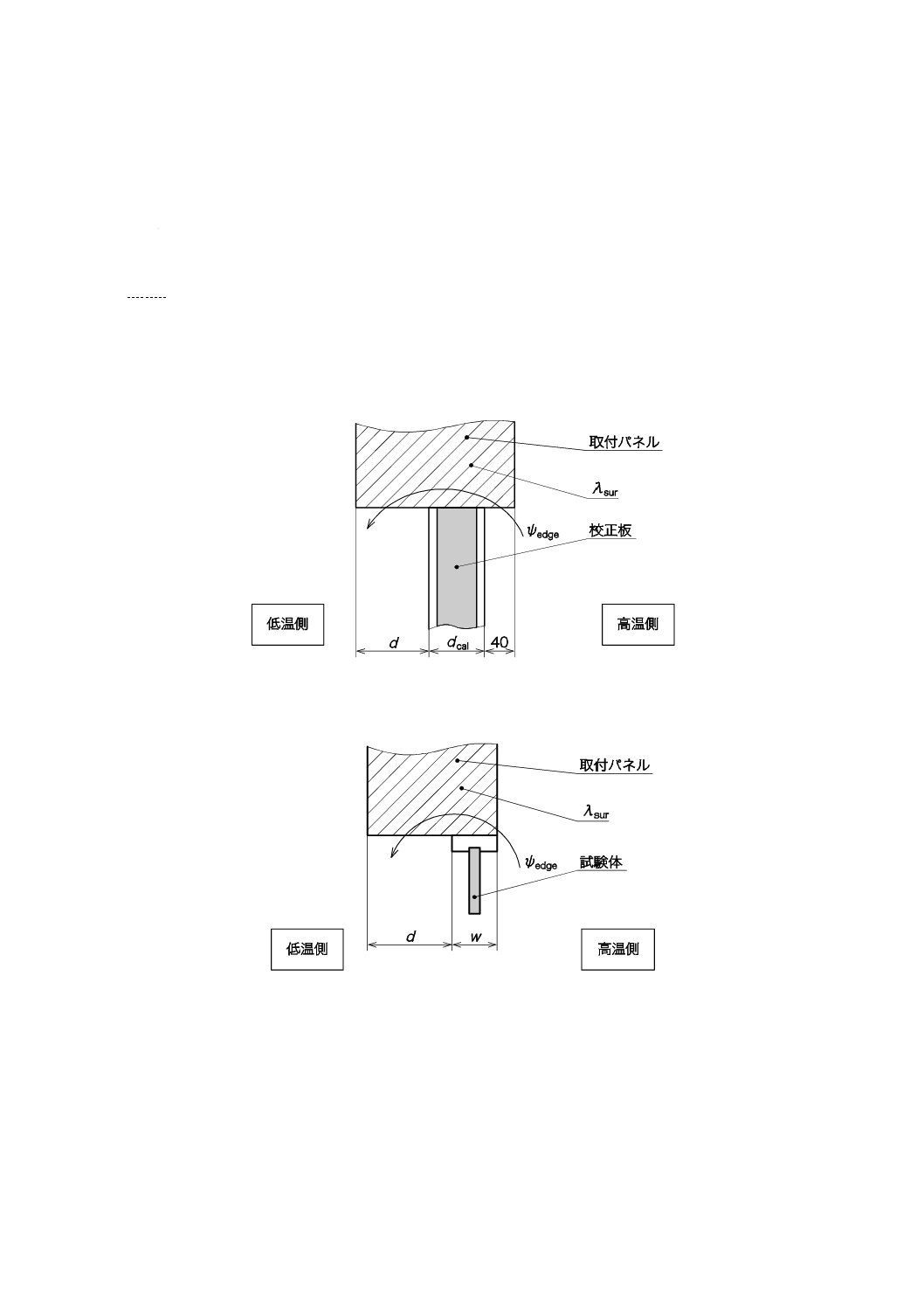

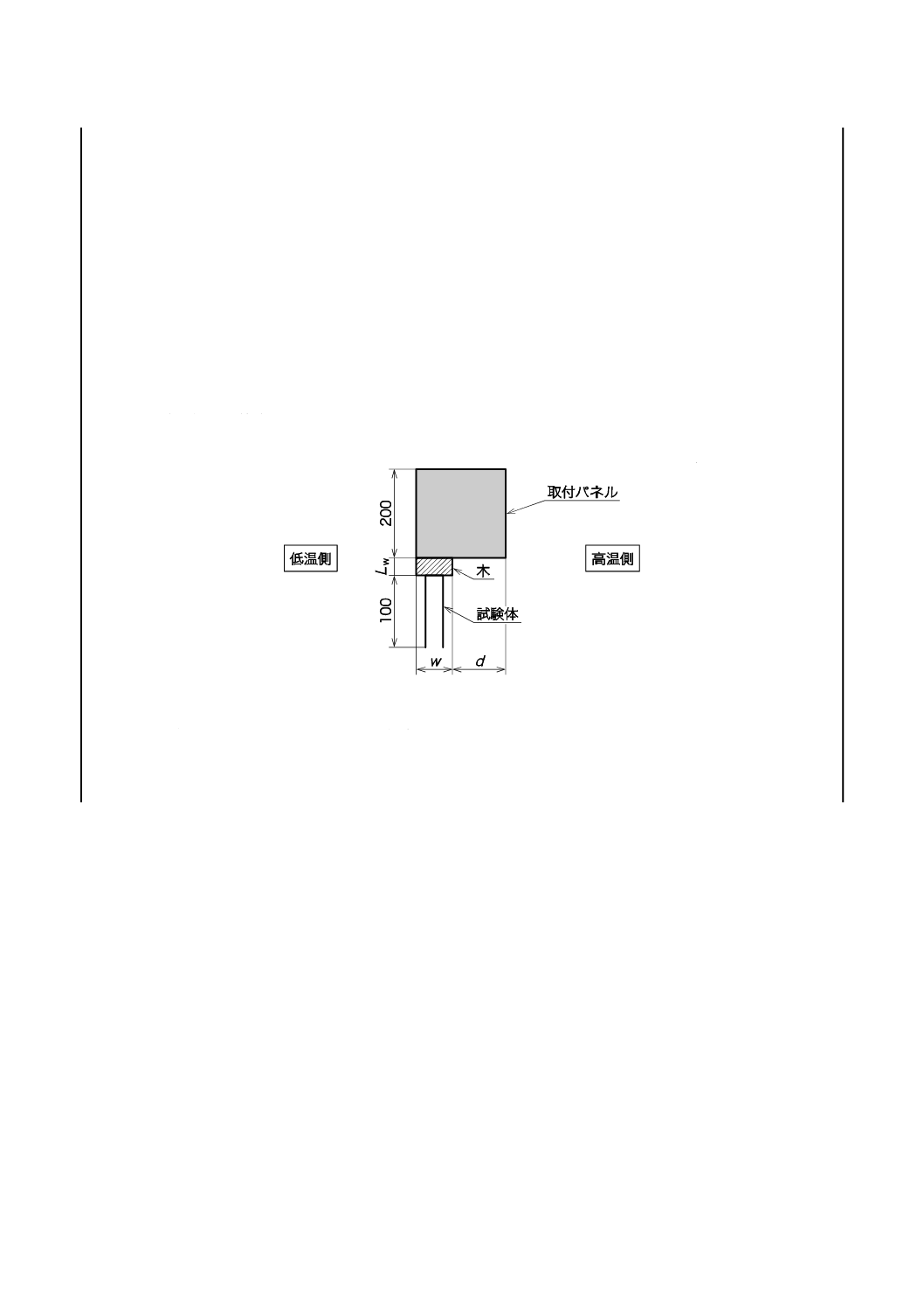

b) 外付けタイプ・半外付けタイプの試験体のΨedgeの計算方法 試験体の端部線熱貫流率は,取付パネル

の熱伝導率λsur及び見込み部深さd並びに試験体枠の見込み寸法w及び見付け寸法Lwで変化する。取

付パネルの見込み幅は,校正板の線熱貫流率の計算と同様に,150〜200 mmとし,取付パネルの熱伝

導率に0.02及び0.025[W/(m・K)]を追加した。

図B.6に試験体の計算モデル図を示す。

試験体ガラスは表B.11の校正板1(ISO 12567-1に規定する標準板)と同等性能とし,枠見込み寸

法は窓製品の主たる値である,70 mm及び100 mmを対象とした。

試験体枠の熱伝導率は,最も熱貫流抵抗の大きい木製窓を想定し,0.13[W/(m・K)]を設定した。

試験体の端部線熱貫流率Ψedgeは,取付パネルにはめ込まれた試験体の数値計算モデルを使用し,式

(B.2)で求める。

edge

sur

sur

sp

t

edge

L

Δθ

Δθ

A

U

Φ

Φ

Ψ

・

・

・

−

−

=

···················································· (B.2)

ここに,

Φt: モデルの総通過熱流量(W)

Φsp: 試験体の通過熱流量(W)

Usur: 取付パネルの熱貫流率[W/(m2・K)]

Asur: 取付パネルの面積(m2) Asur=0.2

24

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Δθ: 内外雰囲気温度差(K) Δθ=θi−θe=20

Ledge: 取付パネルと校正板の間の長さ(m) Ledge=1

モデルの総通過熱流量Φt及び試験体の通過熱流量Φspは,境界要素法による二次元定常伝熱プログ

ラムTB2D/BEMなどを用いて求められる。環境条件及び試験体の構成は,次のとおり

− 低温側/雰囲気温度θe=0(℃),表面熱伝達抵抗Re=0.053(m2・K/W)

− 高温側/雰囲気温度θi=20(℃),表面熱伝達抵抗Ri=0.112(m2・K/W)

− 試験体枠の熱伝導率λsp, f=0.13[W/(m・K)]

− 試験体ガラスの熱抵抗Rt=0.57(m2・K/W)

一般的に試験体の端部熱流は,枠の熱貫流抵抗が小さくなるにつれて増加することが知られている。

この規格では,試験体を通過する熱流量を算出する際に端部熱流量を差し引くので,最も大きい熱貫

流抵抗の枠を想定しておけば,他の製品は安全側にシフトすることとなる。現時点で,この端部熱流

量は試験体通過熱流量の1 %未満であることが確認されている。

単位 mm

図B.6−試験体のΨedgeの計算モデル

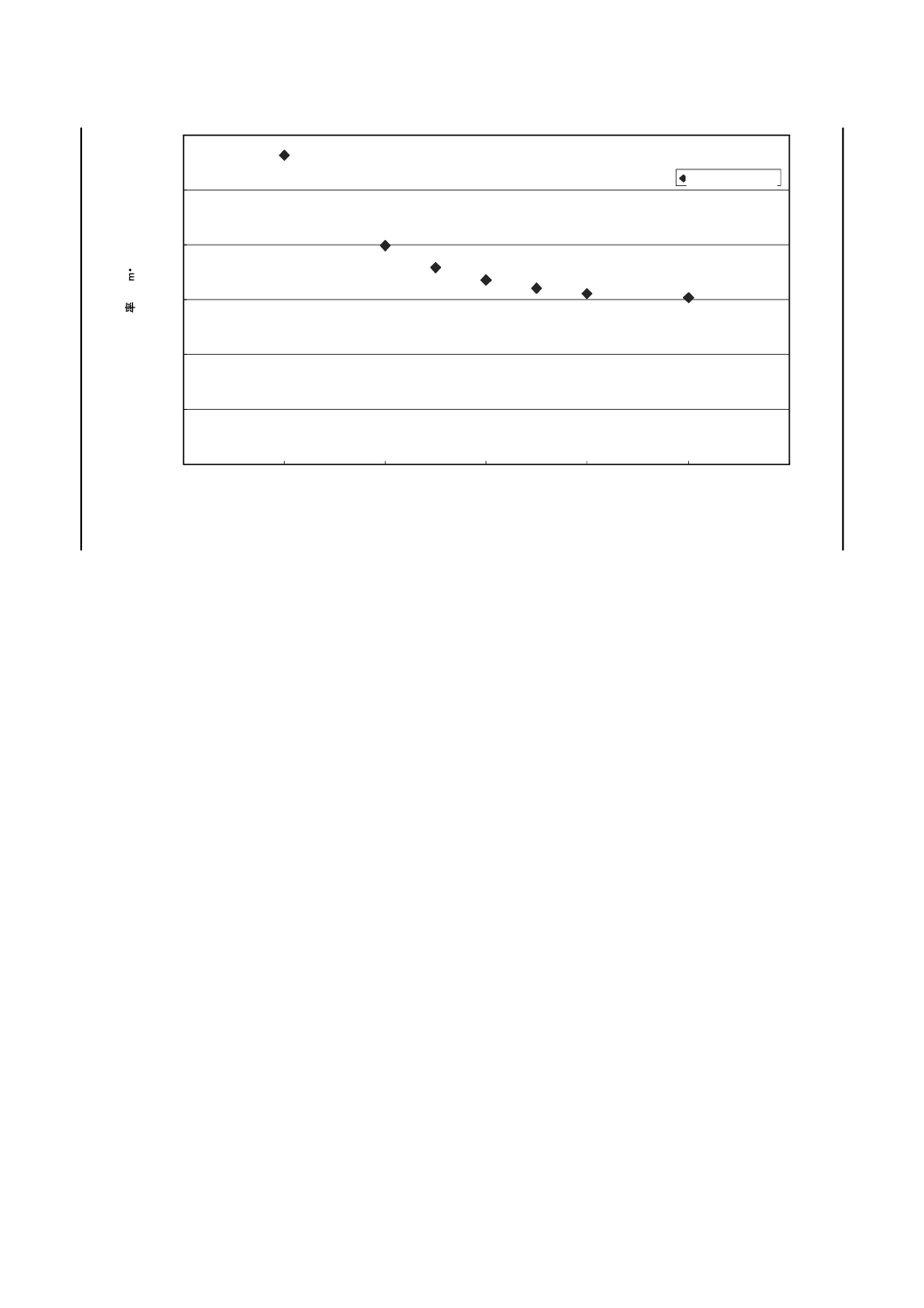

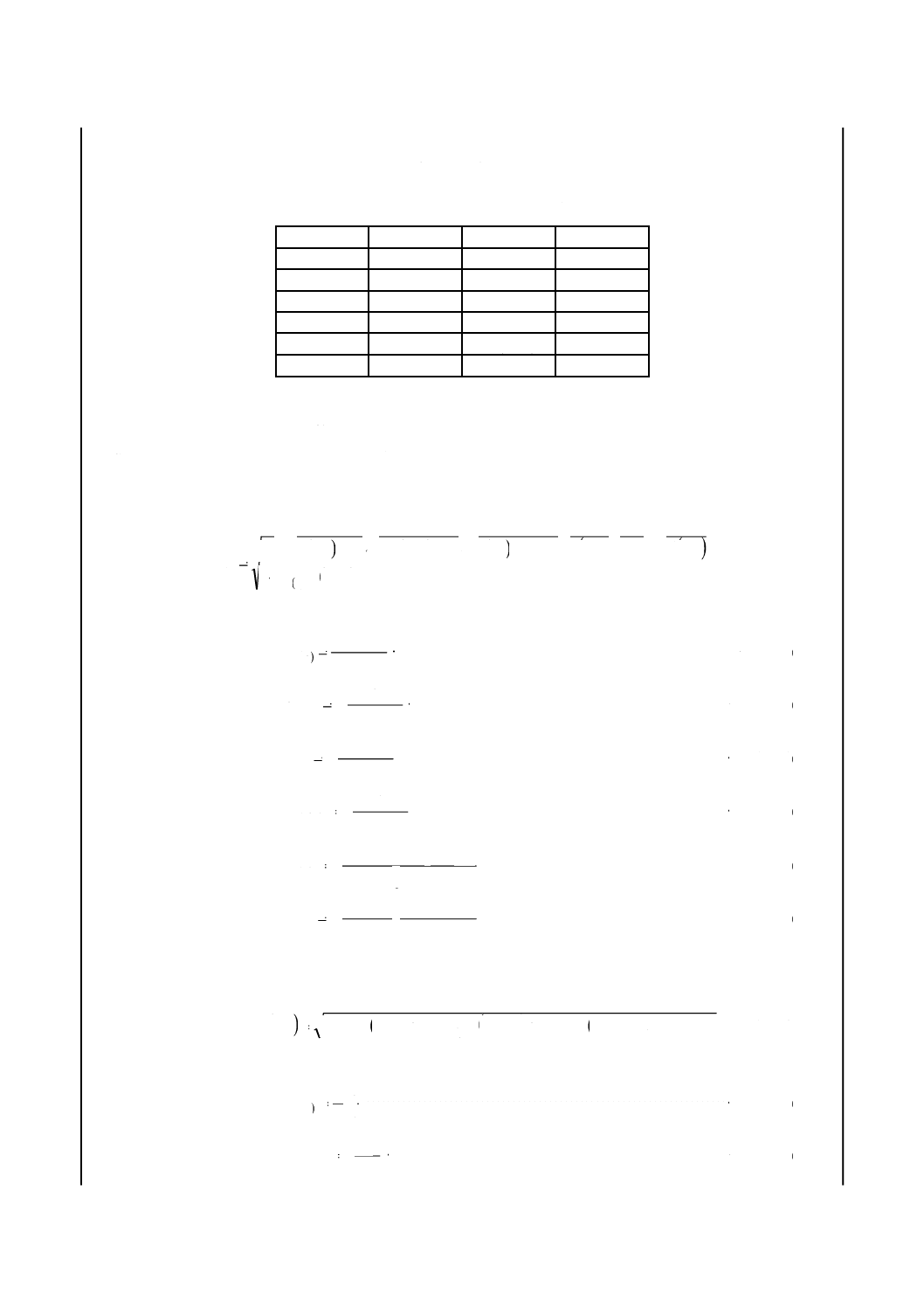

試験体枠の見付け寸法は,30 mm及び50 mmを設定した。枠見付け50 mm以上では線熱貫流率の

値がほぼ一定となると想定されるためである。

試験体枠見付け寸法と線熱貫流率との関係の計算例を,図B.7に示す。

25

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

0.000

0.002

0.004

0.006

0.008

0.010

0.012

0

10

20

30

40

50

60

試験体見付寸法[㎜]

線

熱

貫

流

率

[W

/

(m

・

K

)]

λsur=0.035,d=80

試験体枠見付け寸法 [mm]

λsur=0.035, d=80

図B.7−試験体枠見付け寸法とΨedgeとの関係モデル

λsur

26

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C

(参考)

校正板

C.1 一般

校正板は,C.2〜C.6のとおりである。ただし,校正板の大きさは,この規格に合わせている。

C.2 材質

材質は,次による。

a) 中心材質 熱伝導率が既知で,密度が約28 kg/m3の白いEPS

b) 周囲材質 面取りをした厚さ4 mmの強化フロート板ガラス

c) 接着剤 校正時の低温側の温度で安定するもの

C.3 構成詳細

ガラスとEPSとの接着には適切な接着剤を使用し,校正板(1 600 mm×1 600 mm)を分割(4×4分割)

して,接着する位置は均等な間隔とする。

C.4 接着剤を塗る方法

接着剤を塗る方法は,次による。

a) 面材の強化ガラスと心材のEPSとの接着には,シリコン合成接着剤を使用する。接着剤は,等間隔,

かつ,1点当たりの大きさが直径35 mm程度になるように塗る。表面の熱電対は,接着剤で接着する

位置を避けて貼付する。

b) 直径35 mm程度に接着剤を正確に塗る方法は,例えば,厚さが0.5 mmで直径28 mmの金属製ワッシ

ャーを利用し,ワッシャーをEPS表面にa) の接着する位置に置く。次に,ワッシャーの穴を接着剤

でできるだけ均一に塗り,ワッシャーを取り外す。

c) ガラスとEPSとの四隅をずれないように合わせて重ねる。次に,接着を確実にするためにガラスの上

に厚さ19 mmの合板を置き,その上に砂を入れたバケツを置く(接着位置に100 kgの重さをかける

とよい)。

d) ガラスは,接着する前にアセトンのような溶剤で清浄にする。

e) 校正板の湿気の侵入をなくし,常に乾燥した状態にするために校正板の端部をテープで留める。

C.5 パネル厚さ

心材のEPSの厚さ及びガラス板を貼り合わせた校正板の平均厚さは,できるだけ均一になるように製作

する。

EPSの厚さ12 mmにおいて±0.1 mmの差が生じると,熱伝導率に換算して±0.8 %の誤差となる。

校正板の厚さは,面全体を均一に少なくとも25か所以上測定する。

心材の厚さは,2枚のガラスの内側表面の平均間隙(ギャップ)とすることもできる。

ガラスは,非常に一様な厚さに製造されているのでエッジを測定して厚さとする。

27

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

C.6 熱伝導率の測定

EPSの熱伝導率は,JIS A 1412-1及びJIS A 1412-2で規定した試験装置を使用して測定する。熱伝導率の

測定誤差は,信頼性が95 %のレベルで±3.6 %とする。

C.7 熱電対の取付け

熱電対は,素線の線径が0.2 mmのものを使用する。接点から少なくとも15 mmは被覆を剝がす。熱電

対は,最低100 mmを表面に沿ってテープで貼る。テープは,“マスキングテープ”タイプのものとする。

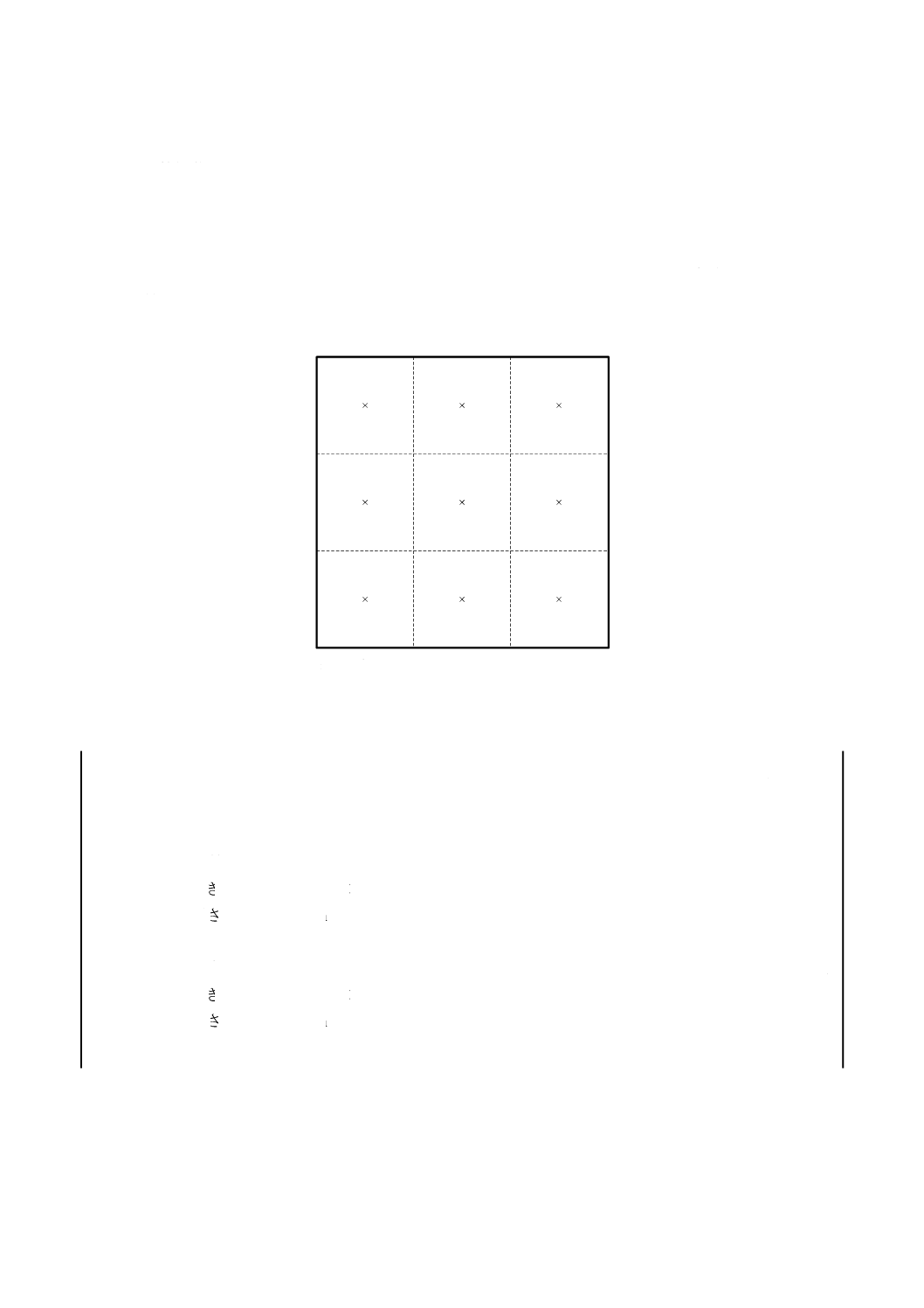

温度測定位置は,各面で少なくても9点以上を均等に分割し,その中央とする(図C.1参照)。

×:温度センサ

図C.1−校正板に取り付ける温度センサの位置

C.8 校正板の例

校正板は,測定する試験体の断熱性に応じて用意する必要がある。国内の事情に合わせ,JIS A 4706に

規定するサッシと同等の熱抵抗をもつ校正板の例を次に示す。

なお,表面の性状及び熱抵抗の測定は,5.3による。

a) 単板 材質 :アクリル樹脂

大きさ :1 600 mm×1 600 mm

厚さ :10 mm

熱貫流抵抗:約0.22 m2・K/W

b) 複合板 構成,材質:ガラス2 mm+押出法ポリスチレンフォーム保温板1種b 10 mm+ガラス2 mm

大きさ :1 600 mm×1 600 mm

厚さ :14 mm

熱貫流抵抗:約0.52 m2・K/W

28

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D

(参考)

校正及びサッシ窓の測定例

D.1 校正板(1 620 mm×1 200 mm)による校正例

D.1.1 校正板

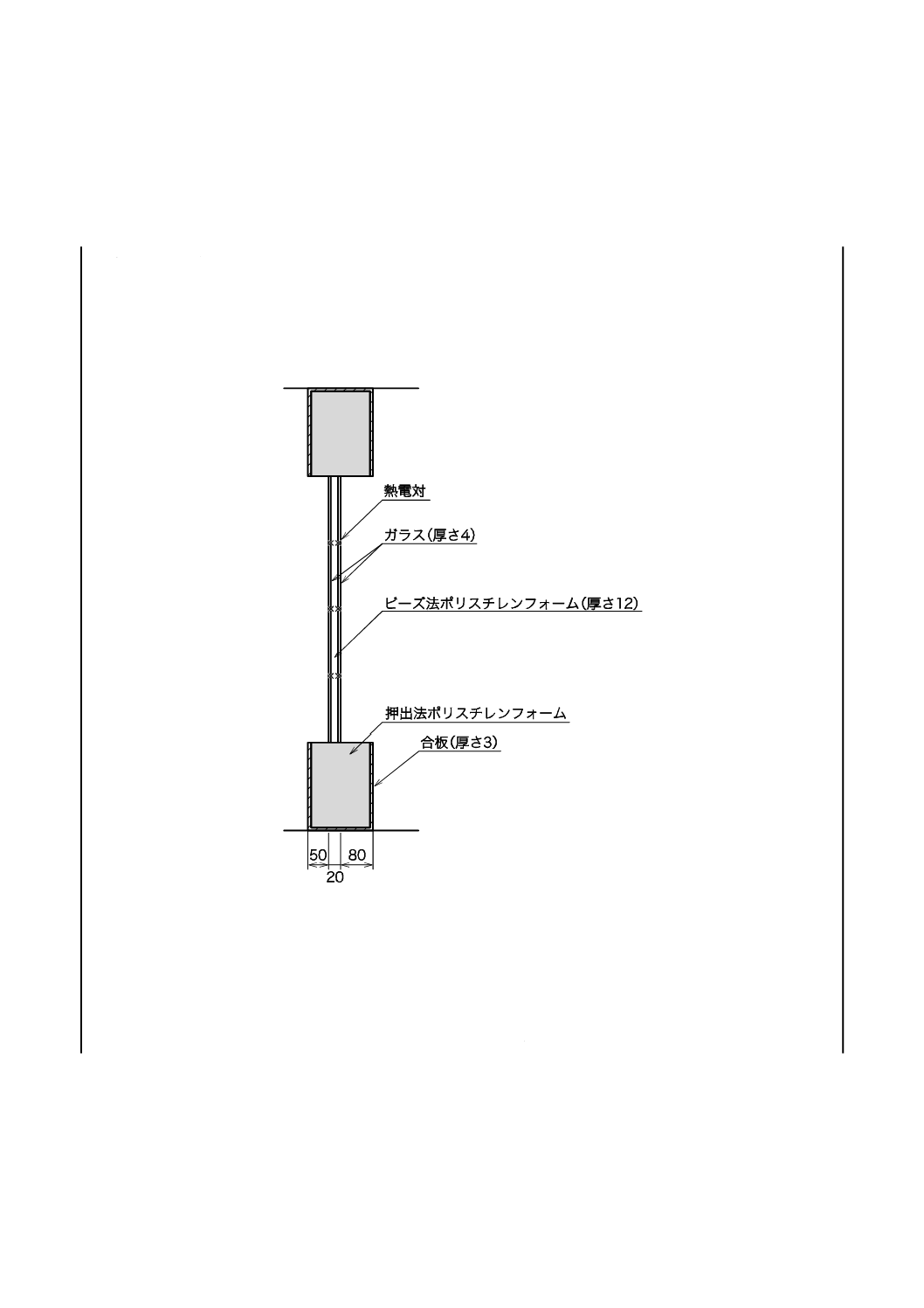

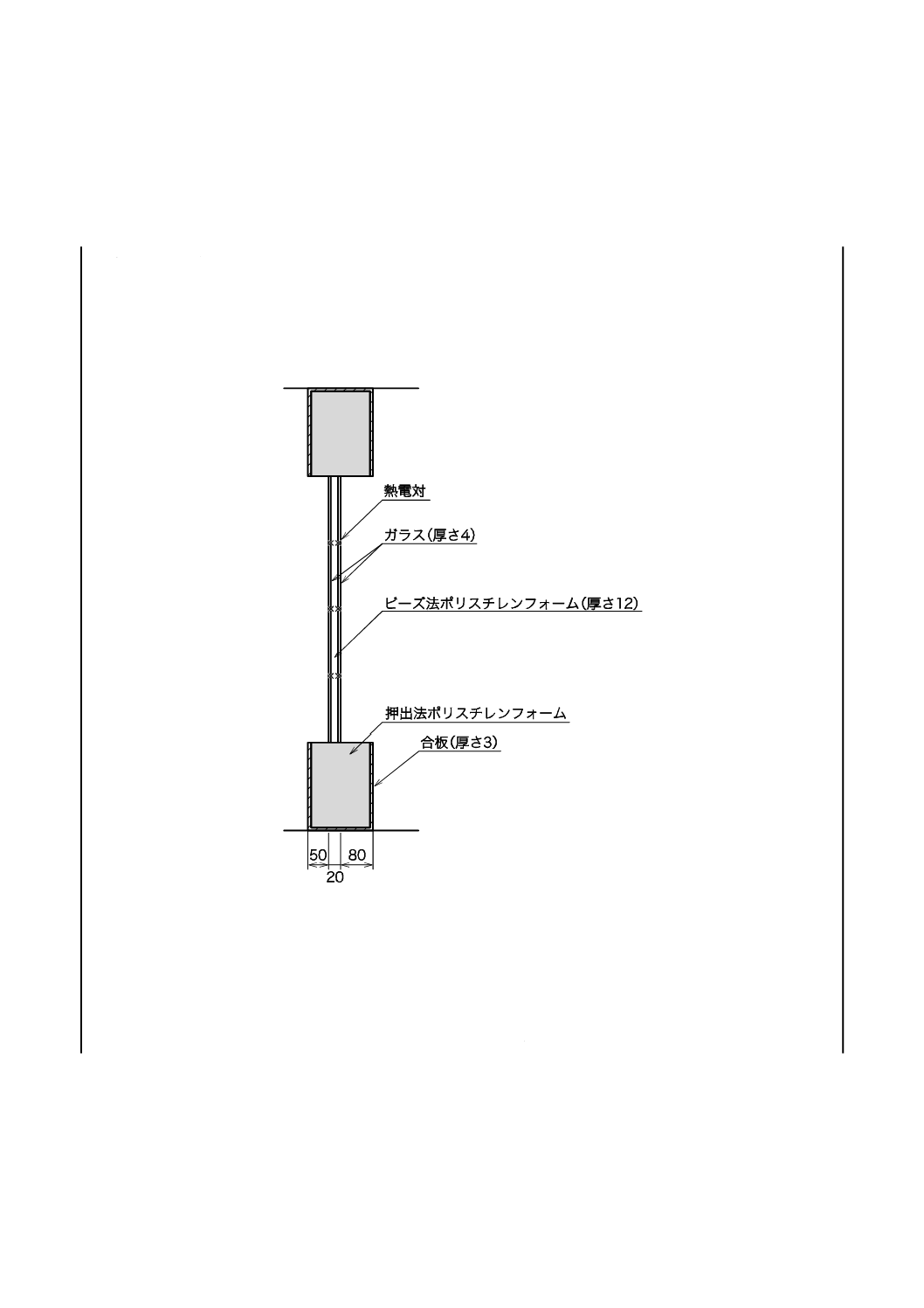

校正板の断面図を図D.1に示す。校正板は,心材にビーズ法ポリスチレンフォーム(厚さ12 mm)を使

用し,両側にガラス(厚さ4 mm)を貼り合わせたものである。

単位 mm

図D.1−校正板

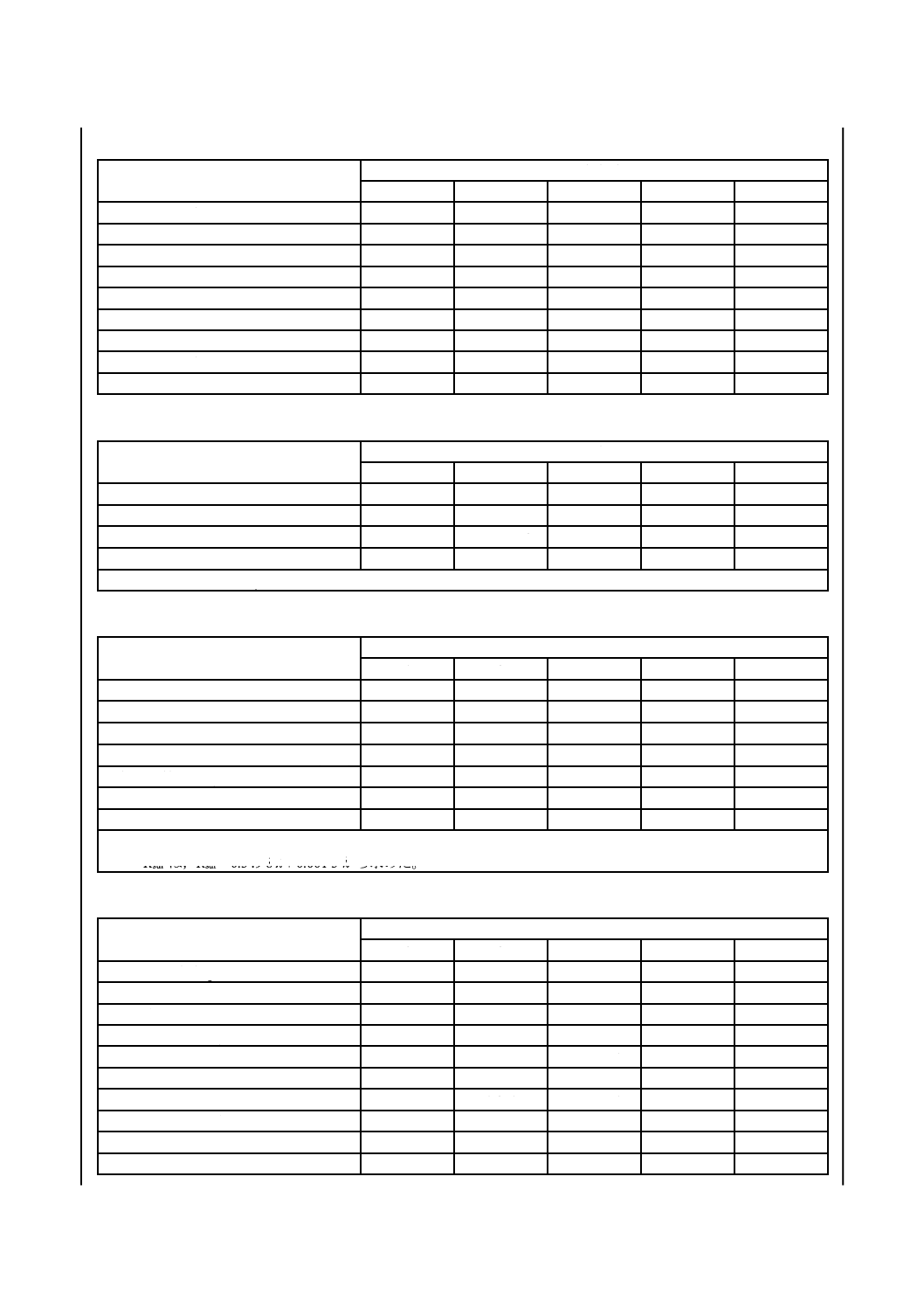

D.1.2 測定結果

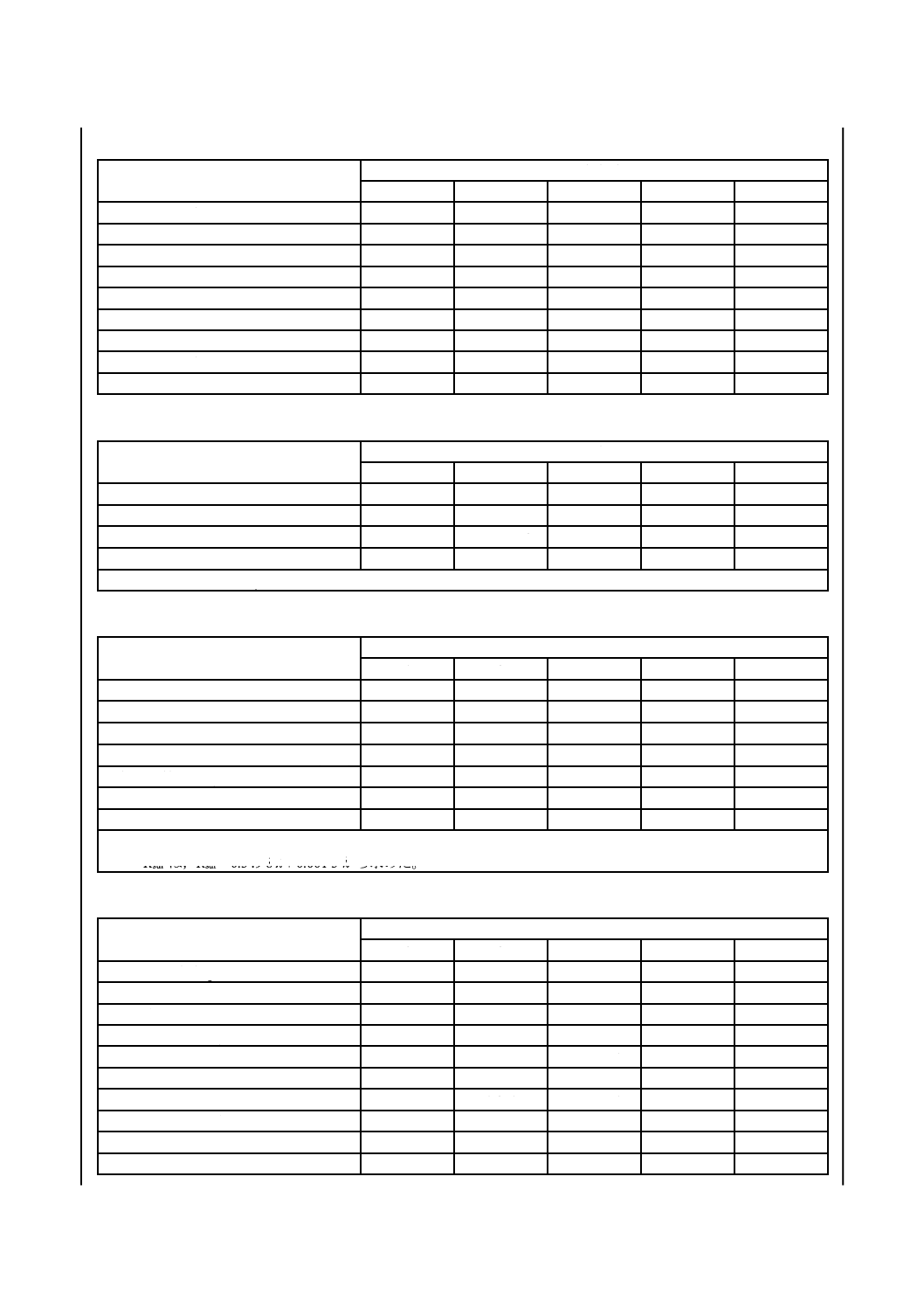

温度測定結果を表D.1に,投入熱量の算出を表D.2に,取付パネルの熱抵抗Rsurの算出を表D.3に,表

面熱伝達抵抗Rs及び対流成分比Fcの算出を表D.4に示す。

取付パネルの熱抵抗と平均温度との関係を図D.2に,合計表面熱伝達抵抗と校正板を通過する熱流密度

との関係を図D.3に,対流成分比と校正板を通過する熱流密度との関係を図D.4に示す。

29

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

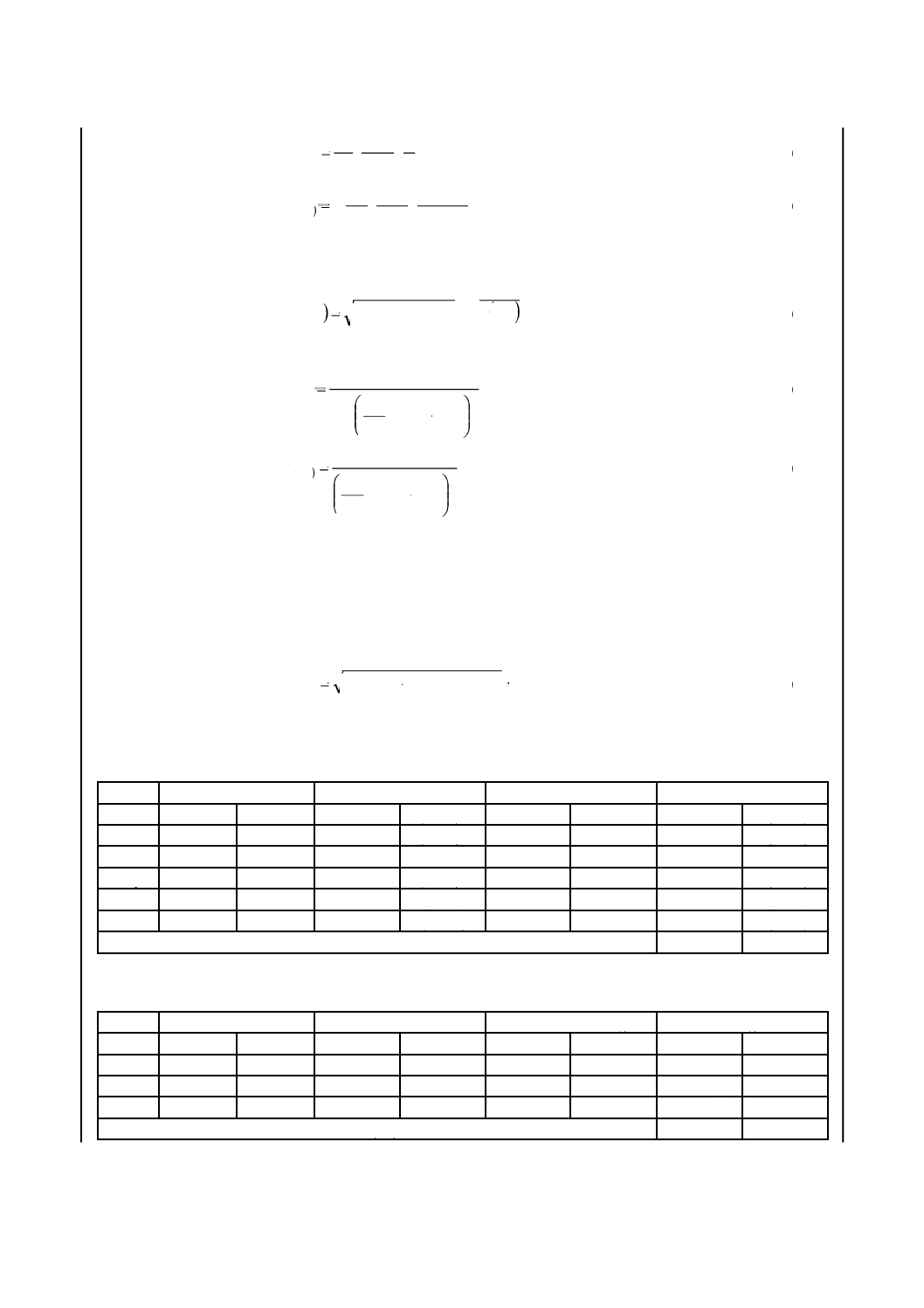

表D.1−温度測定結果

項目

測定条件

1

2

3

4

5

高温側空気温度θai

℃

20.12

20.04

21.00

20.01

19.99

低温側空気温度θae

℃

10.02

5.01

−0.01

−4.98

−9.98

空気温度差Δθa

K

10.10

15.03

21.01

24.99

29.97

高温側平均放射温度θri

℃

19.40

19.12

18.81

18.54

18.26

低温側平均放射温度θre

℃

10.12

5.19

0.24

−4.70

−9.66

放射温度差Δθr

K

9.28

13.93

18.57

23.23

27.92

高温側環境温度θni

℃

19.70

19.57

19.40

19.27

19.12

低温側環境温度θne

℃

10.04

5.04

−0.01

−4.93

−9.92

環境温度差Δθn

K

9.66

14.52

19.41

24.20

29.05

表D.2−投入熱量の算出

項目

測定条件

1

2

3

4

5

空気温度差Δθa

K

10.01

15.03

21.01

24.99

29.97

熱箱内−恒温室内空気温度差 K

0.01

0.05

0.01

0.04

0.00

熱箱流出熱量a)

W

0.019 2

0.108 2

0.025 1

0.080 7

−0.006 5

熱箱発生熱量Φin

W

39.58

58.84

77.83

96.58

115.11

注a) 熱箱流出熱量は,y=2.247 2 x(x=熱箱−恒温室内空気温度差)から求めた。

表D.3−取付パネルの熱抵抗Rsurの算出

項目

測定条件

1

2

3

4

5

加熱箱内発生熱量Φin

W

39.58

58.84

77.83

96.58

115.11

取付パネル平均温度

℃

14.93

12.39

9.82

7.29

4.75

取付パネル表面温度差

K

9.60

14.41

19.19

23.96

28.74

端部線熱貫流率Ψedgea)

W/(m・K)

0.011 6

0.011 5

0.011 4

0.011 3

0.011 3

端部通過熱量Φedge

W

0.655 1

0.976 7

1.289 9

1.598 7

1.901 8

校正板を通過する熱量Φcal

W

36.54

54.39

71.97

89.15

106.19

取付パネルの熱抵抗Rsurb)

m2・K/W

6.24

6.45

6.52

6.37

6.36

注a) Rsurは,Rsur=0.006 5 x+6.451(x=取付パネル平均温度)から求めた。

b) Rsur は,Rsur=0.349 8 λ+0.001 3から求めた。

表D.4−表面伝達抵抗Rs及び対流成分比Fcの算出

項目

測定条件

1

2

3

4

5

校正板熱流密度qcal

W/m2

18.79

27.97

37.00

45.84

54.60

合計表面熱伝達抵抗Rs,t

m2・K/W

0.163

0.164

0.164

0.165

0.165

表面熱伝達抵抗Rs,i

m2・K/W

0.112 0

0.112 5

0.112 0

0.112 4

0.112 4

表面熱伝達抵抗Rs,e

m2・K/W

0.051 1

0.051 9

0.052 3

0.052 8

0.052 9

高温側平均放射熱伝達抵抗

m2・K/W

0.218 8

0.220 4

0.222 1

0.223 7

0.225 3

高温側対流表面熱伝達抵抗

m2・K/W

0.229 5

0.229 7

0.226 0

0.226 0

0.224 4

低温側平均放射熱伝達抵抗

m2・K/W

0.237 7

0.250 0

0.263 1

0.277 1

0.292 3

低温側対流表面熱伝達抵抗

m2・K/W

0.065 0

0.065 4

0.065 2

0.065 2

0.064 6

高温側対流成分比Fc,i

0.49

0.49

0.50

0.50

0.50

低温側対流成分比Fc,e

0.79

0.79

0.80

0.81

0.82

30

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

取

付

パ

ネ

ル

熱

抵

抗

R

su

r

(

m

2・

K

/W

)

7.0

6.8

6.6

6.4

6.2

6.0

20

15

10

5

0

Rsur=-0.0065x+6.451

取付パネル平均温度(℃)

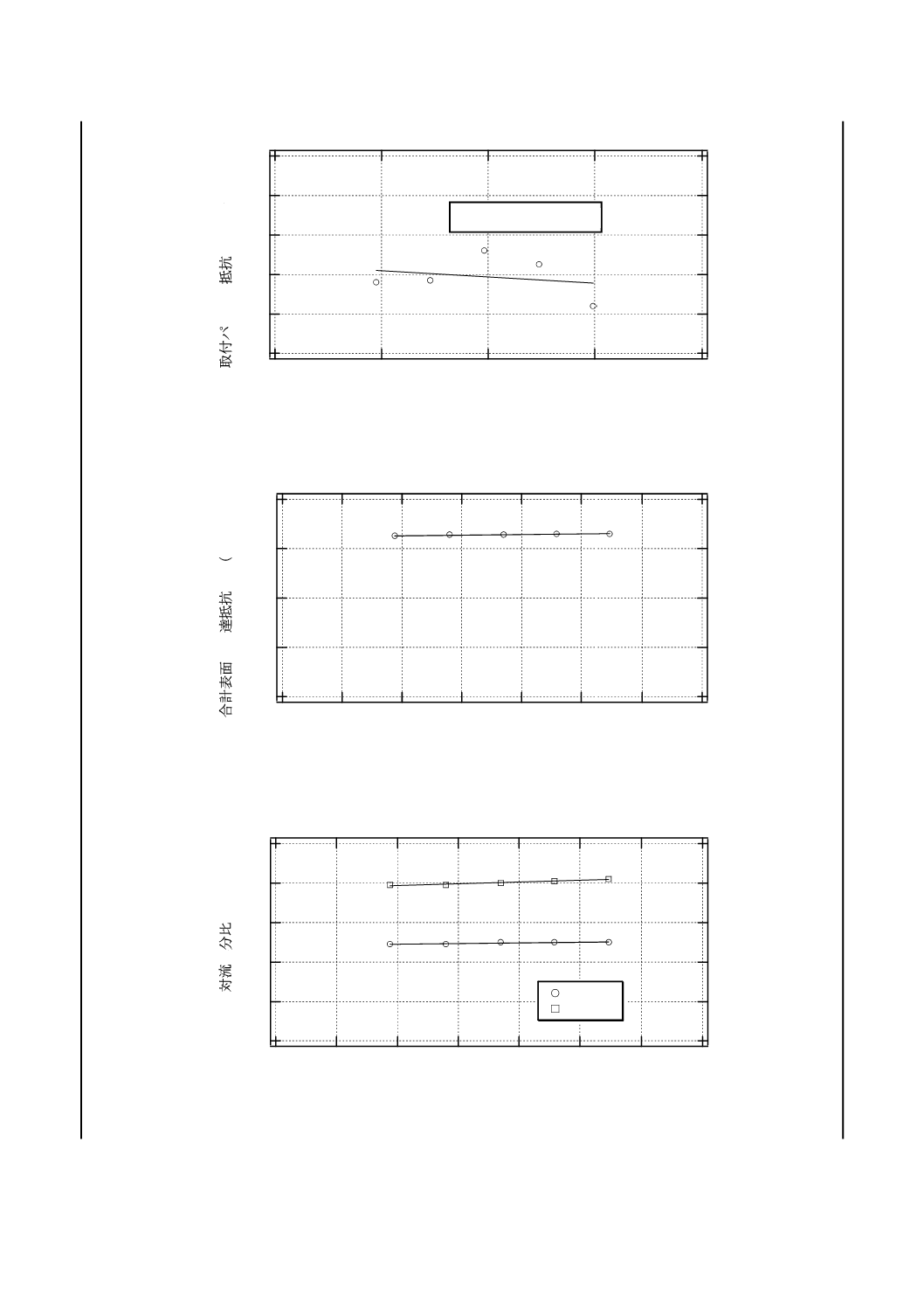

図D.2−取付パネルの熱抵抗と平均温度との関係

合

計

表

面

熱

伝

達

抵

抗

R

s,

t

(

m

2・

K

/W

)

0.20

0.15

0.10

0.05

0.00

70

60

50

40

30

20

10

0

校正板を通過する熱流密度qcal(W/m2)

図D.3−合計表面熱伝達抵抗と校正板を通過する熱流密度との関係

対

流

成

分

比

F

c

1.0

0.8

0.6

0.4

0.2

0.0

70

60

50

40

30

20

10

0

高温側

低温側

校正板を通過する熱流密度(W/m2)

図D.4−対流成分比と校正板を通過する熱流密度との関係

Rsur=−0.006 5x+6.451

31

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

D.2 サッシ窓の測定例

D.2.1 試験体

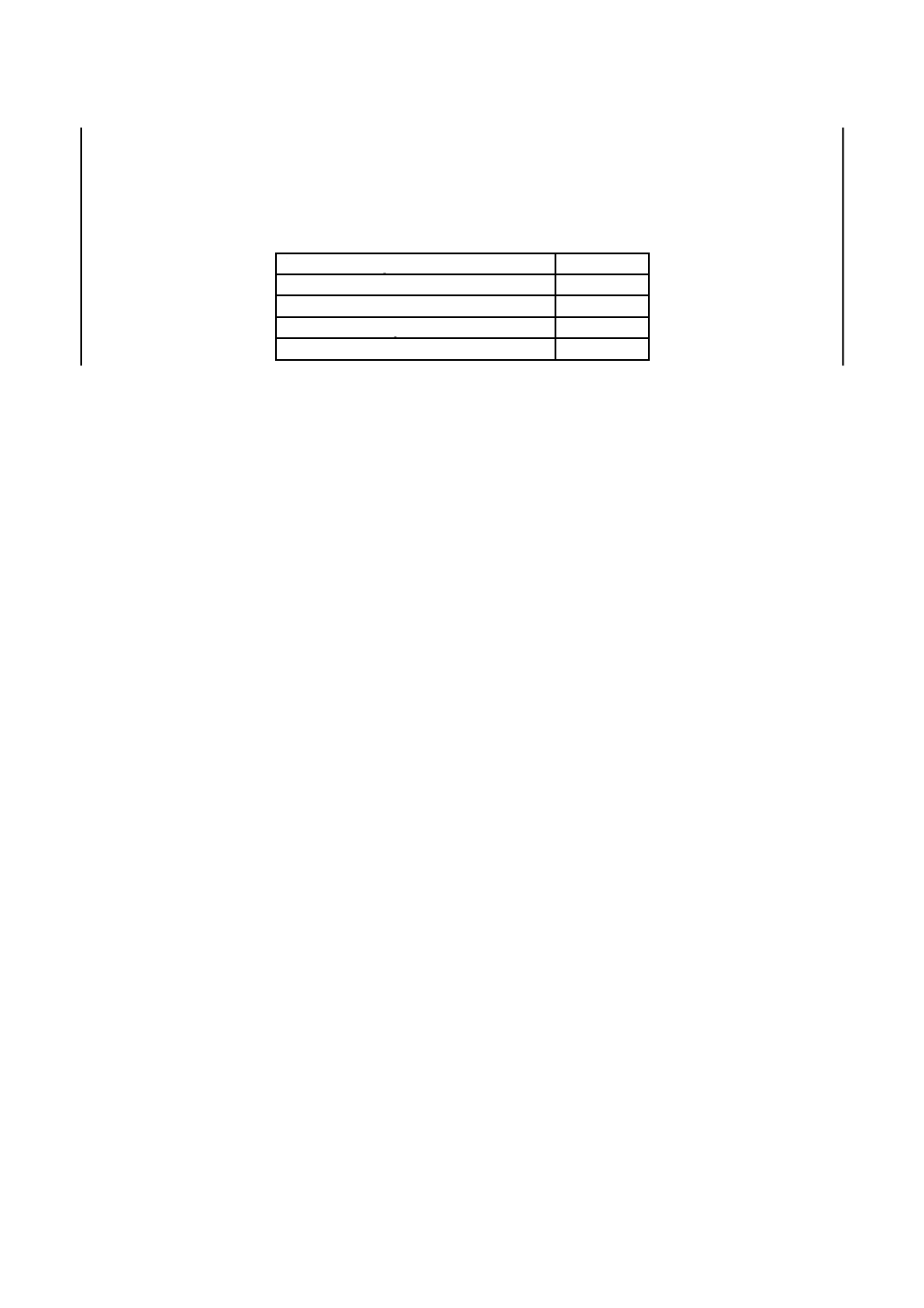

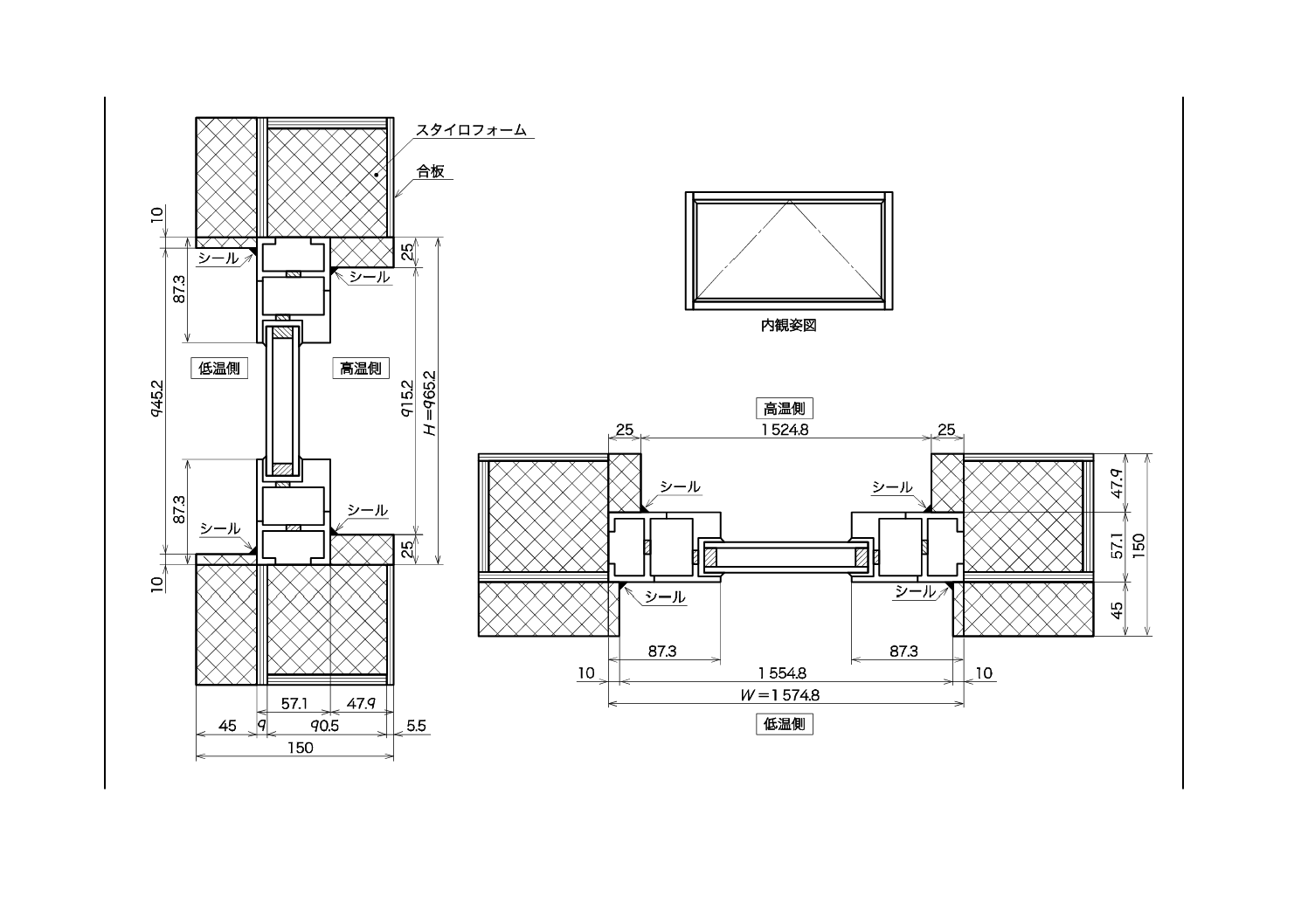

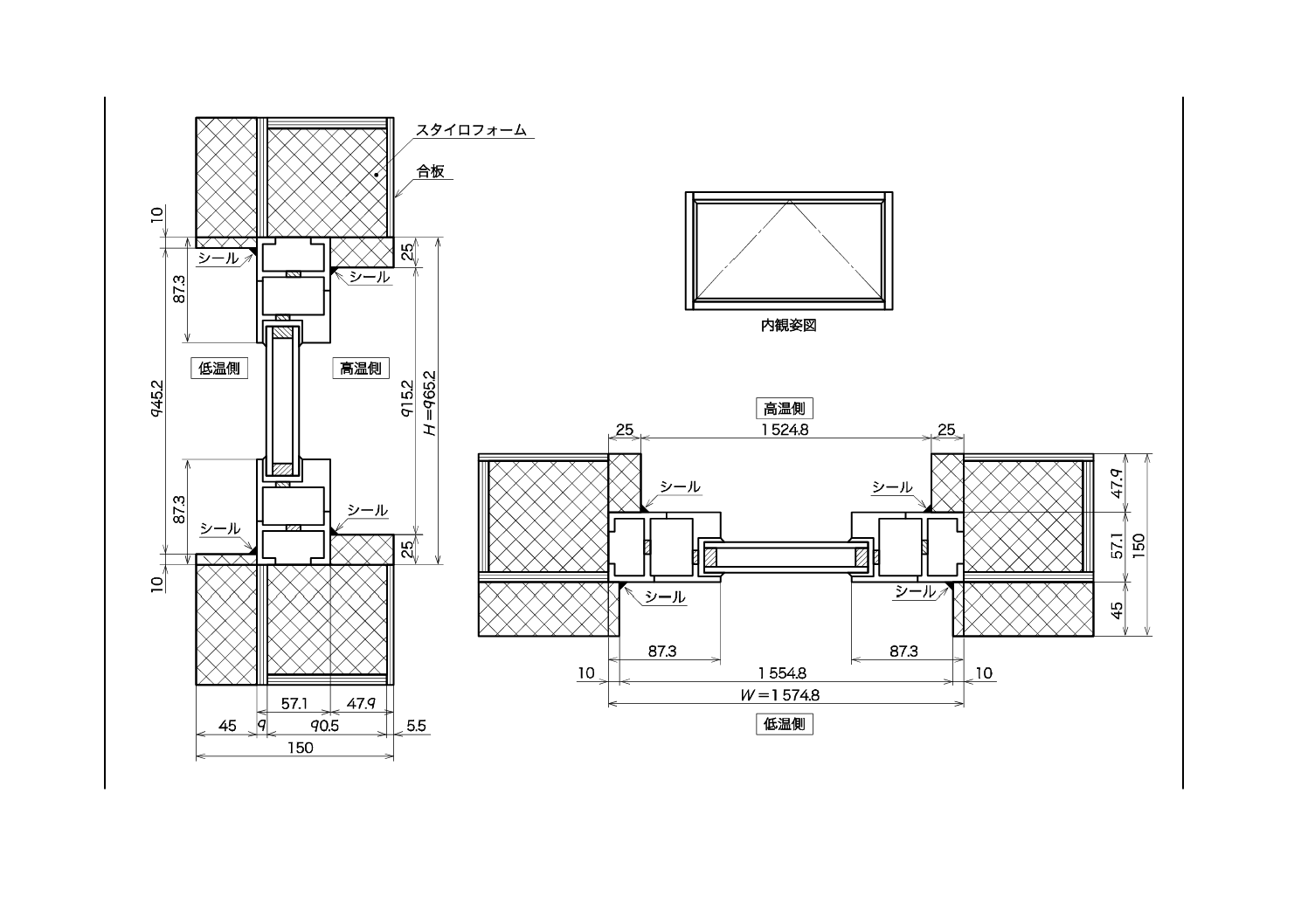

試験体の諸元を表D.5に,断面図を図D.5に示す。

表D.5−試験体

伝熱開口面積Asp

m2

1.520

端部の長さL

m

4.92

高温側見込み幅wpi

m

0.048

低温側見込み幅wpe

m

0.045

加熱箱開口面積

m2

3.497

32

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図D.5−試験体

9

A

4

7

1

0

:

2

0

1

5

33

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

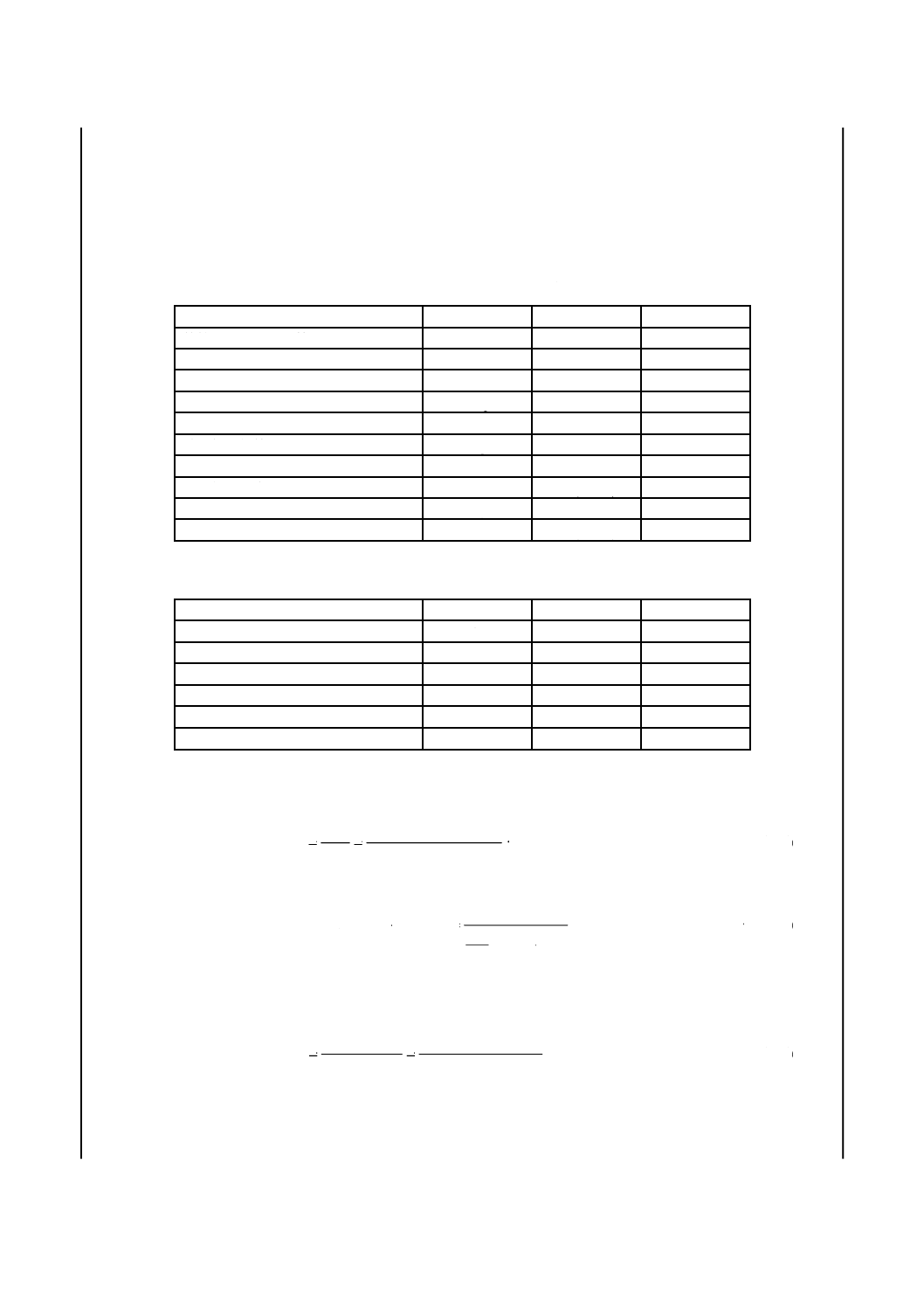

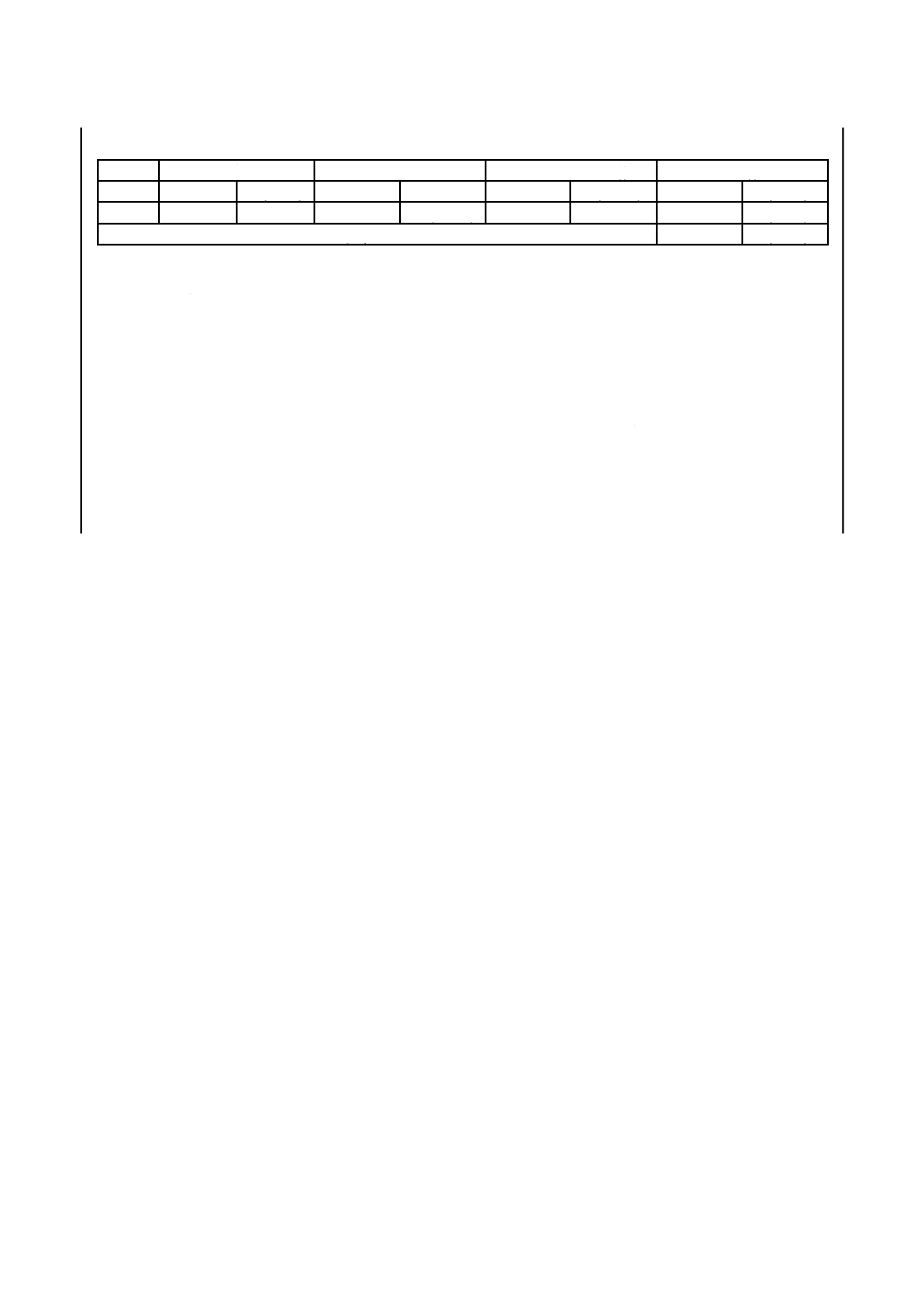

D.2.2 測定結果

測定結果の例を,表D.6及び表D.7に示す。

表D.6−温度測定結果

恒温室内空気温度

℃

20.00

熱箱内空気温度θai

℃

20.03

低温室空気温度θae

℃

0.01

高温側試験体ガラス表面温度

℃

13.25

低温側試験体ガラス表面温度

℃

2.93

高温側取付パネル表面温度

℃

19.24

低温側取付パネル表面温度

℃

0.27

高温側見込み部表面温度

℃

15.96

低温側見込み部表面温度

℃

1.30

高温側バッフル表面温度

℃

18.33

低温側バッフル表面温度

℃

0.32

高温側放射温度θri a)

℃

18.332

低温側放射温度θre a)

℃

0.325

高温側環境温度θni a)

℃

19.188

低温側環境温度θne a)

℃

0.065

注a) 放射温度及び環境温度は,θr=θbとして算出した。

表D.7−算出結果

空気温度差Δθa

K

20.02

熱箱内−恒温室内空気温度差

K

0.03

熱箱発生熱量Φin

W

99.87

熱箱流出熱量

W

0.05

供給熱量

W

99.82

取付パネル平均温度

℃

9.75

取付パネル表面温度差

K

18.97

端部線熱貫流率Ψedge

W/(m・K)

0.005 2

端部通過熱量Φedge

W

0.509 9

取付パネル通過熱量Φsur

W

5.87

取付パネル熱抵抗Rsur

m2・K/W

6.39

試験体通過熱流密度qsp

W/m2

5.87

合計表面熱伝達抵抗Rs,t

m2・K/W

0.165 6

高温側対流成分比Fci

0.505

低温側対流成分比Fce

0.823

試験体の熱貫流率Um

W/(m2・K)

3.216 3

標準化熱貫流率Ust

W/(m2・K)

3.233 5

34

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E

(参考)

熱箱法における熱貫流率測定の不確かさ評価

E.1

一般

熱箱法によって測定された壁,天井,床,窓,ドアなどの試験体の熱貫流率の不確かさは,試験装置,

試験条件,試験手順,試験体の特性などに依存するこれらの影響は,特定の測定装置の不確かさを解析す

ることによって評価できる。不確かさの評価結果は,熱貫流率の測定結果と共に報告するとよい。

熱貫流率は,熱量,長さ,温度などの組立量である。よって,熱貫流率測定は,熱量,長さ,温度など,

それぞれの測定に関する不確かさ要因を検討し,それらを合成して不確かさを評価することができる。

E.2

不確かさの推定方法

多くの場合,測定量Yは,独立したN個の入力量Xiから数学的に式(E.1)によって決定される。

(

)

N

X

X

X

X

f

Y

Λ

,

,

,

3

2

1

=

························································· (E.1)

測定量Yの出力推定値yは,独立したN個の入力量の値に対する入力推定値xiから式(E.2)によって得ら

れる。

(

)

N

x

x

x

x

f

y

Λ

,

,

,

3

2

1

=

····························································· (E.2)

出力推定値yの合成標準不確かさuc(y)は,合成分散()y

ui2

の平方根で表される。

()

()

()

()

∑

∑

=

=

=

∂∂

=

=

N

i

i

i

i

N

i

i

i

i

i

x

u

c

x

u

x

f

y

u

y

u

1

2

2

1

2

2

2

c

··························· (E.3)

一般に,式(E.3)は不確かさの伝ぱ(播)則と呼ばれる。偏微分∂f/∂xiは,Xi=xiのときの感度係数ciであ

る。また,ui(xi)は,入力推定量xiの標準不確かさであり,Aタイプ又はBタイプのいずれかの方法で評価

される。Aタイプの標準不確かさは統計的手法で,Bタイプの標準不確かさは既存の実験における測定デ

ータ,経験,校正証明書,製造業者の仕様書などによって評価される。

不確かさのレベルがある信頼区間を必要とする時,拡張不確かさUは合成標準不確かさuc(y)に包含係数

kを乗じることで得られる。

()

()

∑

=

=

i

i

x

u

c

k

y

u

k

U

2

2

c

······················································ (E.4)

kは,Uで定義した信頼の望ましいレベルを基に選ばれ,通常は2〜3の範囲となる。

E.3

不確かさの推定手順

一般に,測定の不確かさは,次の手順で推定される。

a) 数式モデルの構築

b) 不確かさ要因の抽出

c) 要因別標準不確かさの推定

d) 合成標準不確かさの計算

e) 拡張不確かさの算定

35

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

E.4

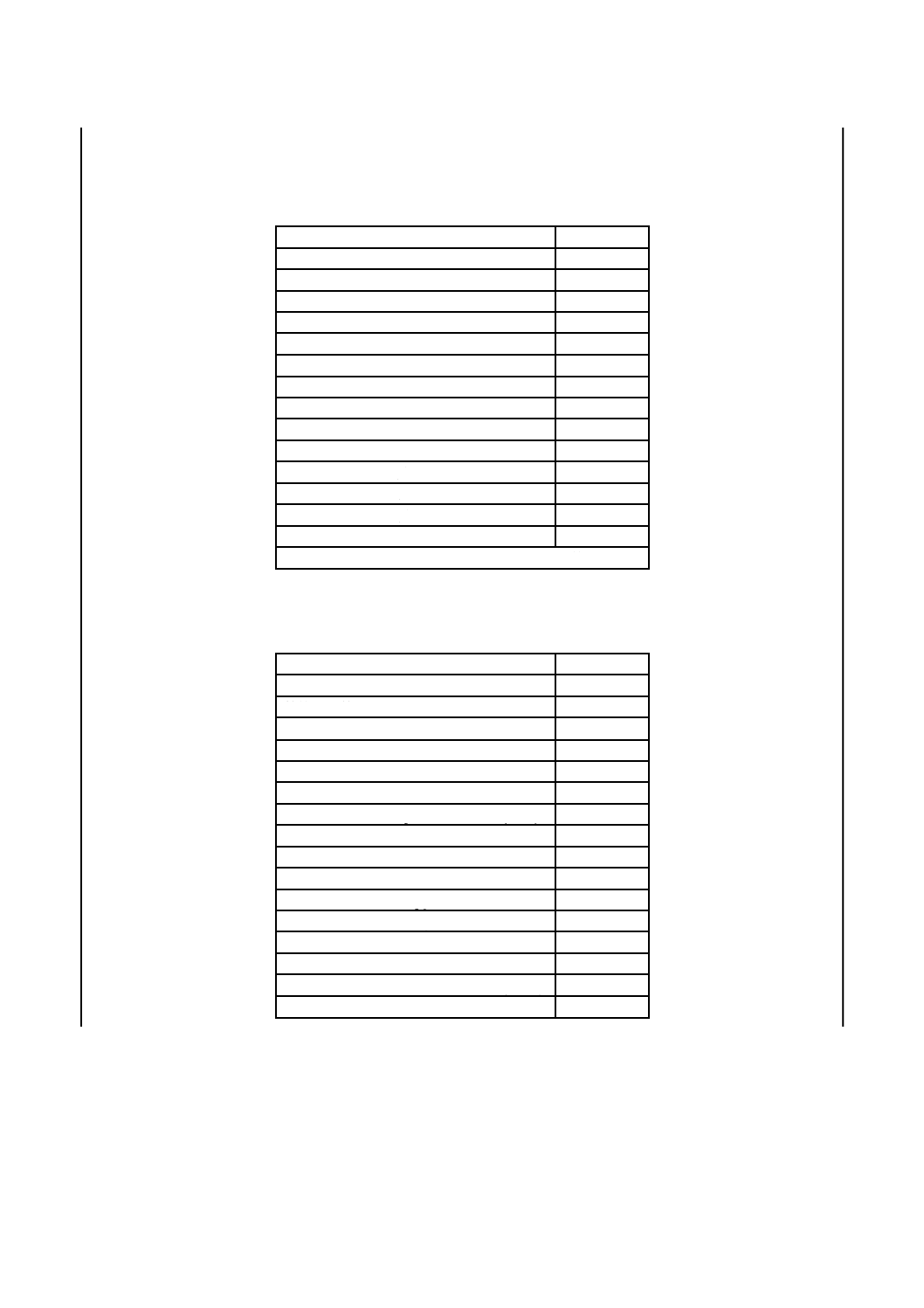

不確かさの推定

この附属書では,附属書Cに示す校正板(複合板)を用い合計表面熱伝達抵抗の校正を行い,これと同

程度の断熱性をもつサッシの熱貫流率を測定した場合の不確かさの推定例を示す。

不確かさの推定に用いたサッシの熱貫流率試験結果及び合計表面熱伝達抵抗の校正結果を,表E.1及び

表E.2に示す。

表E.1−サッシの熱貫流率試験結果

項目

記号

単位

値

熱箱に供給される熱量

Φin

W

101.2

取付パネルの通過熱量

Φsur

W

7.0

熱箱からの校正熱量

Φl

W

11.6

試験体と取付パネルの間の通過熱量

Φedge

W

1.0

試験体の通過熱量

Φsp

W

81.6

試験体の伝熱面積

Asp

m2

2.361 6

環境温度差

Δθn

K

19.3

試験体の測定値

Um

W/(m2・K)

1.79

合計表面熱伝達抵抗

Rs,t

m2・K/W

0.162

標準化熱貫流率

Ust

W/(m2・K)

1.76

表E.2−合計表面熱伝達抵抗の校正結果

項目

記号

単位

値

校正板の伝熱面積

Acal

m2

2.56

環境温度差

Δθn

℃

19.4

校正板表面温度差

Δθs,cal

℃

13.2

校正板の熱抵抗

Rcal

m2・K/W

0.344

校正板の通過熱量

Φcal

W

98.23

合計表面熱伝達抵抗

Rs,t

m2・K/W

0.162

次のa)〜f)に,E.3の手順に沿ってサッシの熱貫流率測定の不確かさを推定した例を示す。

a) 数式モデルの構築 試験体の熱貫流率Umは,式(E.5)によって求められる。

n

sp

edge

l

sur

in

n

sp

m

θ

θ

Δ

A

Φ

Φ

Φ

Φ

Δ

q

U

・

−

−

−

=

=

················································ (E.5)

式(E.5)で求めた熱貫流率Umは,式(E.6)から標準化(された試験体の)熱貫流率Ustに換算する。

()

[

]

17

.0

1

1

ts,

m

1

st,ts,

ts,

1

m

st

+

−

=

+

−

=

−

−

R

U

R

R

U

U

··································· (E.6)

式(E.6)における合計表面熱伝達抵抗Rs,tは,熱抵抗既知の校正板を用いて測定され,式(E.7)で表さ

れる。

(

)

cal

cal

cal

s,

n

cal

cal

s,

n

ts,

Φ

A

Δ

Δ

q

Δ

Δ

R

・

θ

θ

θ

θ

−

=

−

=

········································ (E.7)

b) 不確かさ要因の抽出 (測定された)試験体の熱貫流率Umは,式(E.5)に示すように熱量Φ,面積A及

び環境温度差Δθnで表される。また,それぞれの値には,長さL,温度θ,熱伝導率λ,放射率εなど

様々な測定量が関係する。したがって,熱箱法における熱貫流率測定には,表E.3に示すような様々

36

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

な不確かさ要因が存在する。これらの要因は,個々に不確かさを評価し,影響の大きい要因について

は,熱貫流率の不確かさとして考慮する必要がある。

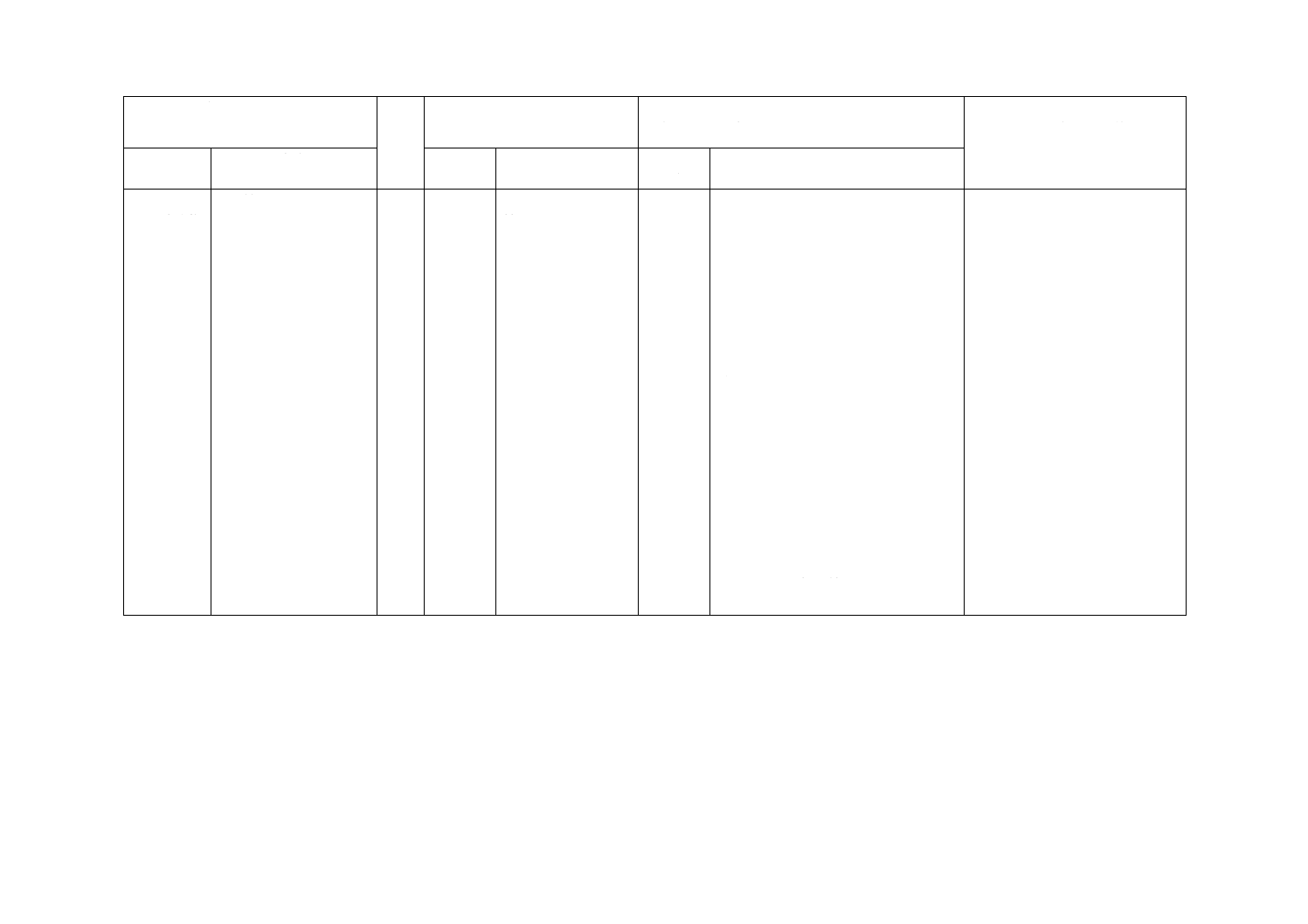

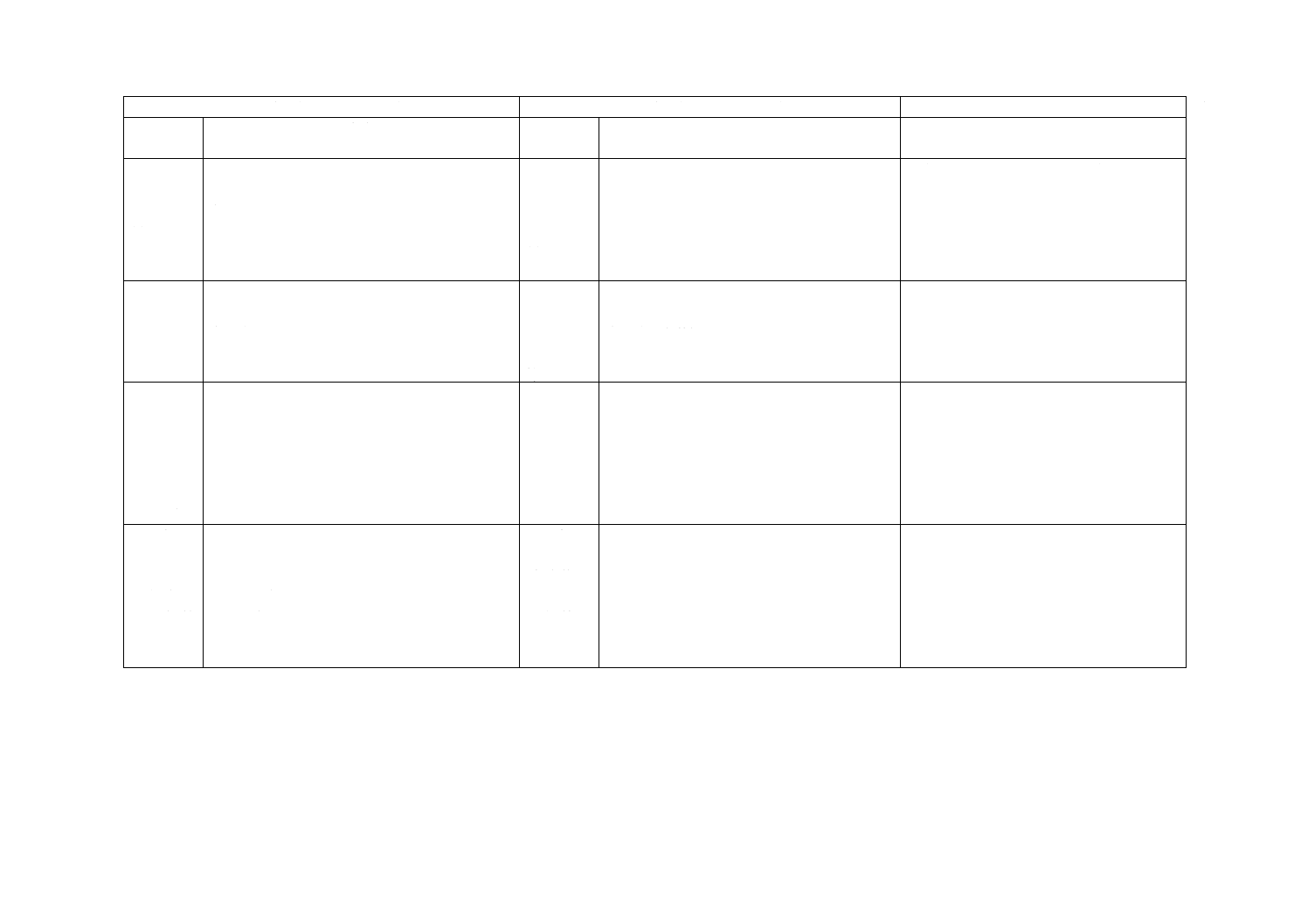

表E.3−主な不確かさ要因

区分

大項目

中項目

小項目

熱貫流率の測

定値

単位面積当たりの試験

体を通過する熱量

熱箱に供給される熱量

ファンの発熱量

ヒータの発熱量

取付パネルを通過する熱量

校正板の幅

校正板の高さ

熱箱からの損失熱量

校正板の厚さ

校正板の熱伝導率

端部からの損失熱量

取付パネルの熱伝導率

空気温度差

試験体の周囲長さ

試験体の伝熱面積

試験体の幅

試験体の高さ

環境温度差

高温側環境温度

高温側対流成分比

高温側空気温度

高温側バッフル板表面温度

単位面積当たりの試験体を通過する熱量

低温側環境温度

低温側対流成分比

低温側空気温度

低温側バッフル板表面温度

単位面積当たりの試験体を通過する熱量

合計表面熱伝

達抵抗

単位面積当たりの校正

板を通過する熱量

校正板の表面温度差

高温側表面温度

低温側表面温度

校正板の面積

校正板の幅

校正板の高さ

校正板の熱抵抗

校正板の厚さ

校正板の熱伝導率

環境温度差

高温側環境温度

高温側対流熱伝達率

高温側放射熱伝達率

校正板の高温側表面の放射率

高温側バッフル板の放射率

高温側バッフル板表面温度

低温側環境温度

低温側対流熱伝達率

低温側放射熱伝達率

校正板の低温側表面の放射率

低温側バッフル板の放射率

低温側バッフル板表面温度

c) 要因別標準不確かさの推定 ここでは,b)に示す不確かさ要因のうち,基本的な測定量の推定例を示

す。これらの標準不確かさは,Aタイプ又はBタイプのいずれかの方法で評価できる。Bタイプの場

合,国家標準にトレーサブルな校正データ,関連規格,計測器メーカで示される精度などから得るこ

とができる。表E.4は,これらのデータを基に推定した標準不確かさである。

なお,表E.4に示す個々の標準不確かさのうち,長さ,厚さ及び熱伝導率は国家標準にトレーサブ

ルな校正データ,温度は関連JISで示される許容差,電力及び放射率は計測器メーカから提供される

37

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

精度から評価した値で,特定の機器の一例である。実際の装置を評価する際はそれぞれの不確かさ要

因をAタイプ又はBタイプのいずれかの方法で評価するとよい。

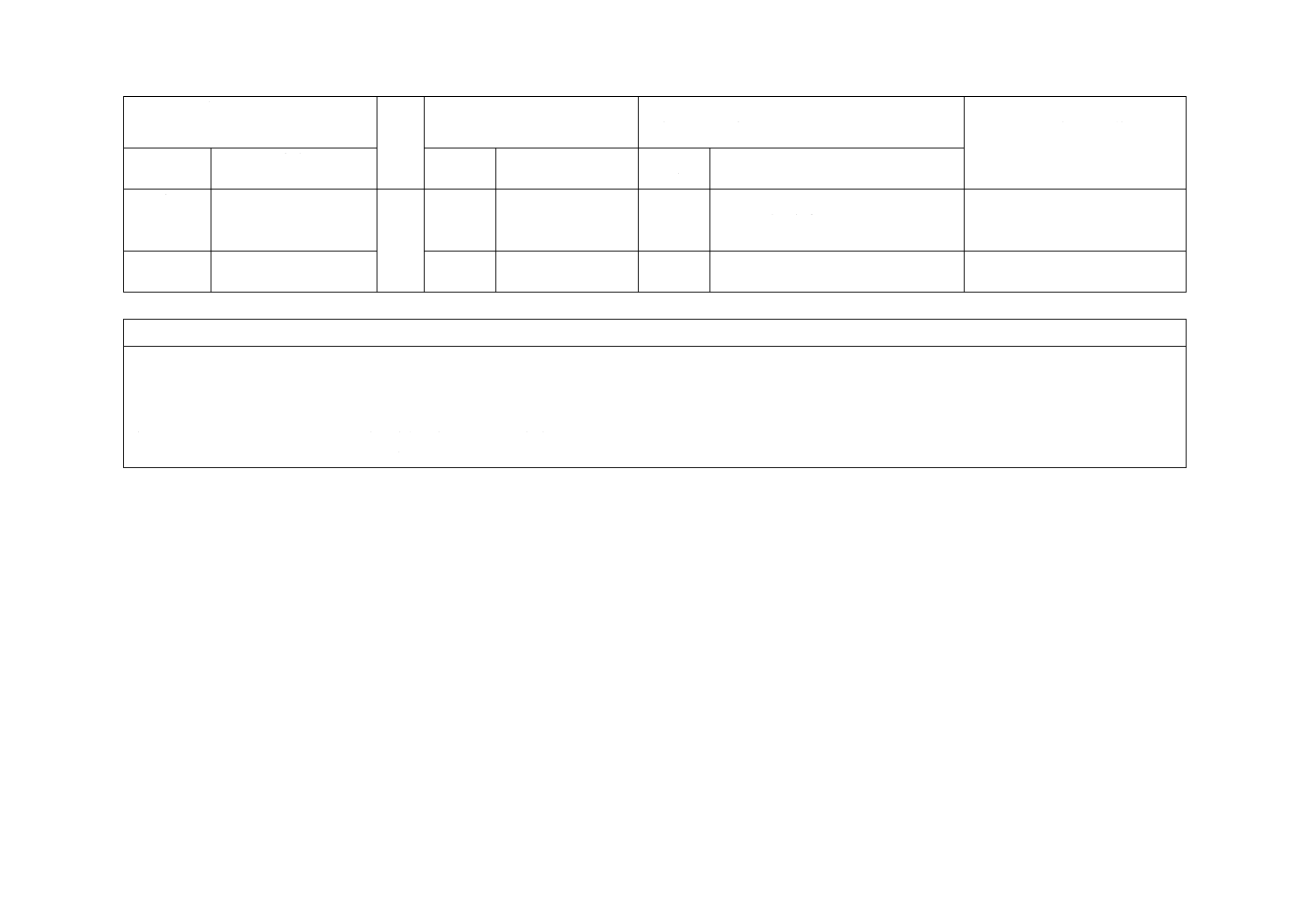

表E.4−基本的な測定量の標準不確かさ

要因

記号

単位

不確かさ

電力

Φ

W

±0.35

温度

θ又はT

℃又はK

±0.29

長さ

L

m

±0.000 7

厚さ

d

m

±0.000 07

熱伝導率

λ

W/(m・K)

±1 %

放射率

ε

−

±3 %

d) 合成標準不確かさの計算方法及び測定例 試験体の熱貫流率,合計表面熱伝達抵抗及び標準化熱貫流

率の合成標準不確かさの計算方法及び推定例を次に示す。

1) 熱貫流率の合成標準不確かさの計算方法 試験体の熱貫流率Umは,式(E.5)で表される。試験体の

熱貫流率の測定値の合成標準不確かさuc(Um)は,不確かさの伝ぱ(播)則を用いて,各成分の二乗

和の平方根として,式(E.8)から求められる。

(

)

()()

()(

)

()()

(

)(

)

()()

()(

)

n

2

c

2

n

Δθ

sp

2

c

2

sp

A

edge

2

c

2

edge

Φ

l

2

c

2

l

Φ

sur

2

c

2

sur

Φ

in

2

c

2

in

Φ

m

c

θ

Δ

u

c

A

u

c

Φ

u

c

Φ

u

c

Φ

u

c

Φ

u

c

U

u

+

+

+

+

+

=

········· (E.8)

式(E.8)におけるそれぞれの成分の感度係数ciは,式(E.9)〜式(E.14)で表される。

()

n

sp

in

1

θ

Δ

A

c

・

=

Φ

······································································ (E.9)

(

)

n

sp

sur

1

θ

Δ

A

c

・

−

=

Φ

·································································· (E.10)

n

sp

(l)

1

θ

Δ

A

c

・

−

=

Φ

···································································· (E.11)

n

sp

(edge)

1

θ

Δ

A

c

・

−

=

Φ

································································· (E.12)

n

2

sp

edge

l

sur

in

A(sp)

θ

Δ

A

Φ

Φ

Φ

Φ

c

・

−

−

−

−

=

··················································· (E.13)

n

2

sp

edge

l

sur

in

A(sp)

θ

Δ

A

Φ

Φ

Φ

Φ

c

・

−

−

−

−

=

··················································· (E.14)

2) 合計表面熱伝達抵抗の合成標準不確かさの計算方法 合計表面熱伝達抵抗Rs,tは,式(E.7)で表され

る。合計表面熱伝達抵抗の合成標準不確かさuc(Rs,t)は,式(E.15)から求められる。

()

()(

)

(

)(

)

()(

)

()(

)

cal

2

2

cal

Φ

cal

2

2

cal

A

cal

s,

2

2

cal

s,

Δθ

n

2

2

n

Δθ

ts,

c

Φ

u

c

A

u

c

Δ

u

c

Δ

u

c

R

u

+

+

+

=

θ

θ

······ (E.15)

式(E.15)におけるそれぞれの成分の感度係数ciは,式(E.16)〜式(E.19)で表される。

()

cal

cal

n

Δθ

Φ

A

c

=

·········································································· (E.16)

(

)

cal

cal

cal

s,

Δθ

Φ

A

c

−

=

······································································ (E.17)

38

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(

)

cal

cal

s,

n

cal

A

Φ

Δ

Δ

c

θ

θ−

=

······························································· (E.18)

()

(

)

2

cal

cal

cal

s,

n

cal

Φ

Φ

A

Δ

Δ

c

・

θ

θ−

−

=

····················································· (E.19)

3) 標準化(された試験体の)熱貫流率の合成標準不確かさの計算方法 標準化熱貫流率Ustは,式(E.6)

で表される。標準化熱貫流率の測定値の合成標準不確かさuc(Ust)は,式(E.20)から求められる。

()

(

)

()()

ts,

2

c

2

ts,

R

m

2

c

2

U(m)

st

c

R

u

c

U

u

c

U

u

+

=

··········································· (E.20)

式(E.20)におけるそれぞれの成分の感度係数ciは,式(E.21)及び式(E.22)で表される。

2

ts,

m

2

m

U(m)

17

.0

1

1

+

−

=

R

U

U

c

・

··················································· (E.21)

()

2

ts,

m

ts,

R

17

.0

1

1

+

−

=

R

U

c

······················································· (E.22)

なお,熱箱からの損失熱量Φl,合計表面熱伝達抵抗Rs,tなどは,別個の校正によって得られた一

次式(y=ax+b)から求められる。回帰式から得られる推計値の不確かさが無視できない場合は,

これらの不確かさも考慮することが望ましい。このような一次式の標準不確かさuc(y)は,係数の標

準不確かさu(a),u(b)などによって,不確かさの伝ぱ(播)則を適用して式(E.23)から求めることが

できる。

()

()

()

()

b

u

a

u

x

x

u

a

y

u

2

2

2

2

2

c

+

+

=

··············································· (E.23)

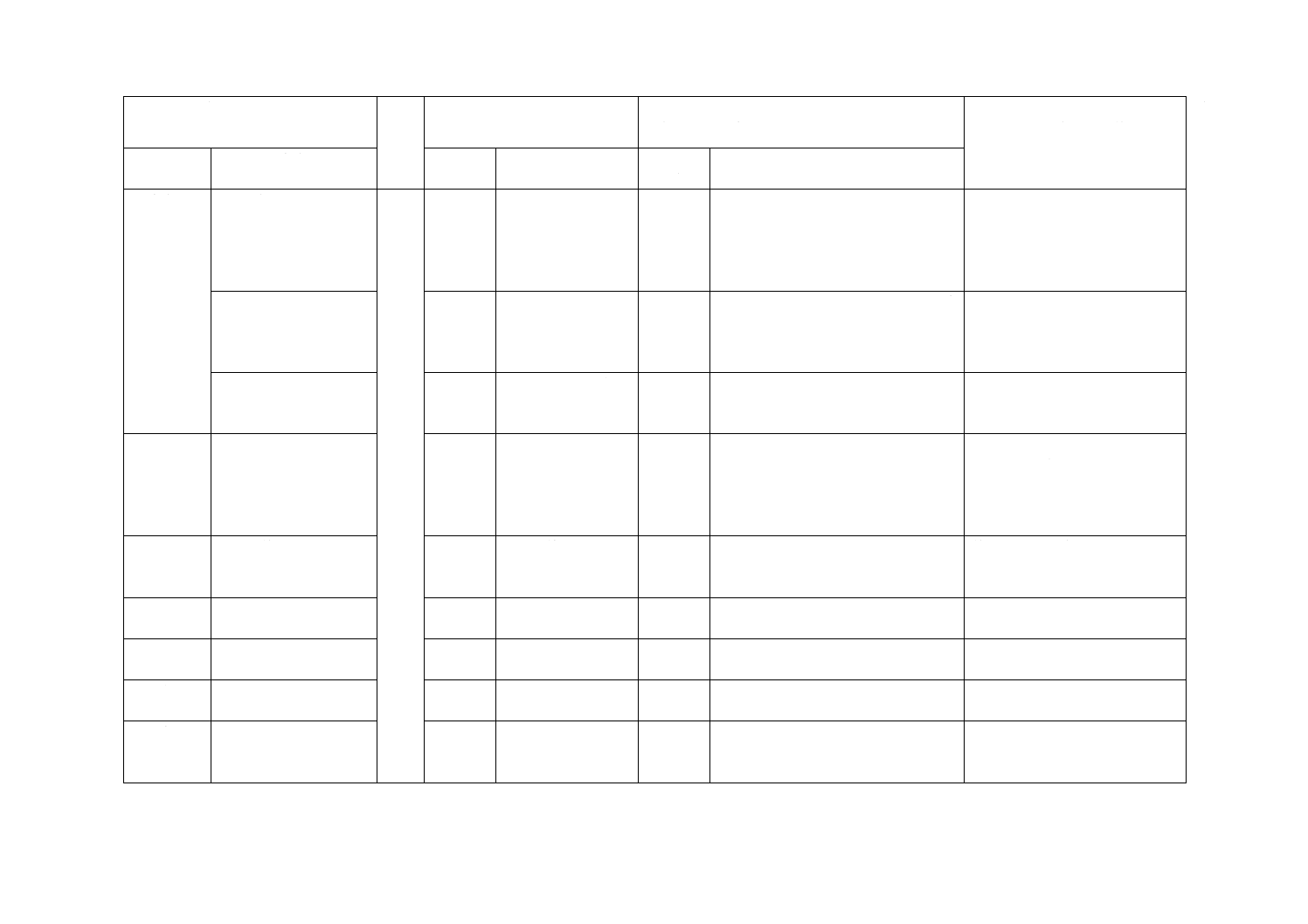

4) 合成不確かさの推定例 1)〜3)によって推定した例を,表E.5〜表E.7に示す。

表E.5−試験体の熱貫流率の合成標準不確かさ

要因

測定値

感度係数ci

標準不確かさuc (i)

ciuc(i)

Φin

101.2

W

0.021 9

1/(m2・K)

0.495 0

W

0.010 9

W/(m2・K)

Φsur

7.0

W

−0.021 9

1/(m2・K)

0.170 3

W

−0.003 7

W/(m2・K)

Φl

11.6

W

−0.021 9

1/(m2・K)

1.605 3

W

−0.035 2

W/(m2・K)

Φedge

1.0

W

−0.021 9

1/(m2・K)

0.212 2

W

−0.004 7

W/(m2・K)

Asp

2.361 6 m2

−0.758 2

W/(m4・K)

0.001 5

m2

−0.001 2

W/(m2・K)

Δθn

19.3

K

−0.092 8

W(m2・K2)

0.394 6

K

−0.036 6

W/(m2・K)

熱貫流率の測定値の合成標準不確かさuc(Um)

0.052 3

W/(m2・K)

表E.6−合計表面熱伝達抵抗の合成標準不確かさ

要因

測定値

感度係数ci

標準不確かさuc (i)

ciuc(i)

Δθn

19.4

K

0.026 1

m2/W

0.394 6

K

0.010 3

m2・K/W

Δθs,cal

13.2

K

−0.026 1

m2/W

0.410 1

K

−0.010 7

m2・K/W

Acal

2.56

m2

0.063 1

K/W

0.001 6

m2

0.000 1

m2・K/W

Φcal

98.2

W

0.001 6

m2・K/W2

3.244 1

W

0.005 3

m2・K/W

合計表面熱伝達抵抗の合成標準不確かさuc(Rs,t)

0.015 8

m2・K/W

39

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表E.7−標準化熱貫流率の合成標準不確かさ

要因

測定値

感度係数ci

標準不確かさuc (i)

ciuc(i)

Um

1.79

W/(m2・K)

0.966 8

−

0.052 3

W/(m2・K2)

0.050 56

W/(m2・K)

Rs,t

0.162

m2・K/W

3.097 6

W2/(m4・K2)

0.015 8

m2・K/W

0.048 83

W/(m2・K)

標準化熱貫流率の合成標準不確かさuc(Ust)

0.08

W/(m2・K)

e) 拡張不確かさの算定 d)で求めた合成標準不確かさuc(Ust)を用い,式(E.24)によって拡張不確かさ

U(Ust)を求める。

なお,ここでは包含係数k=2とする。

U(Ust)=kuc(Ust)

=2×0.08 W/(m2・K)=0.16 W/(m2・K) ·································· (E.24)

f)

表示 標準化熱貫流率は,1.76±0.16 W/(m2・K)(k=2)である。

なお,この附属書で例示した標準化熱貫流率の不確かさの主要因は温度に起因するもので,長さ,

厚さ,熱伝導率及び放射率の影響は非常に小さい。それぞれの要因の影響度は,装置の仕様,試験体

の寸法及び性能などによって異なるが,影響の大きい不確かさ要因を改善することで標準化熱貫流率

の不確かさを低減することができる。

40

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

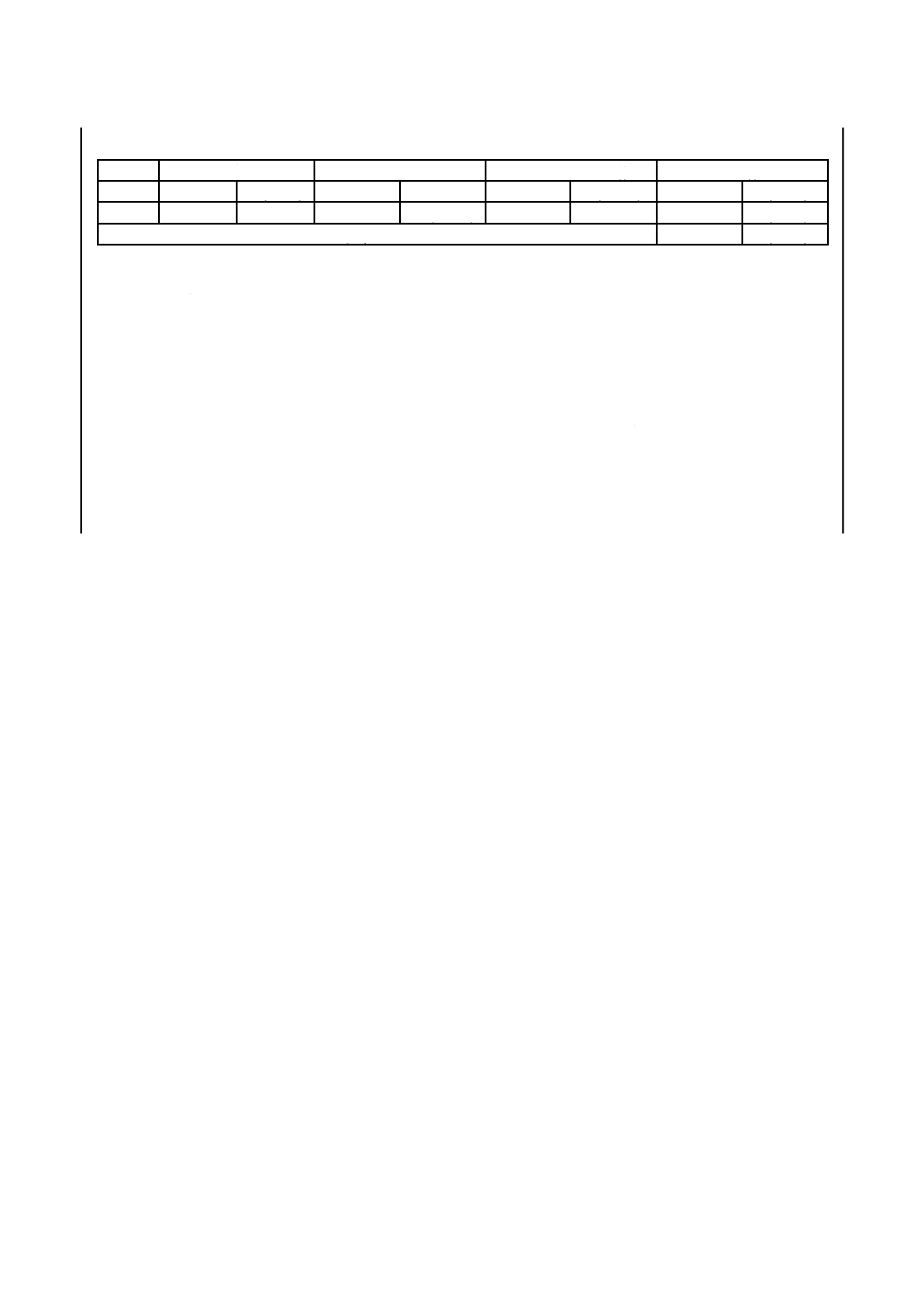

附属書JA

(規定)

試験体の取付方法及び伝熱開口寸法の取り方

JA.1 試験体の取付方法及び伝熱開口寸法の取り方

JA.1.1 一般

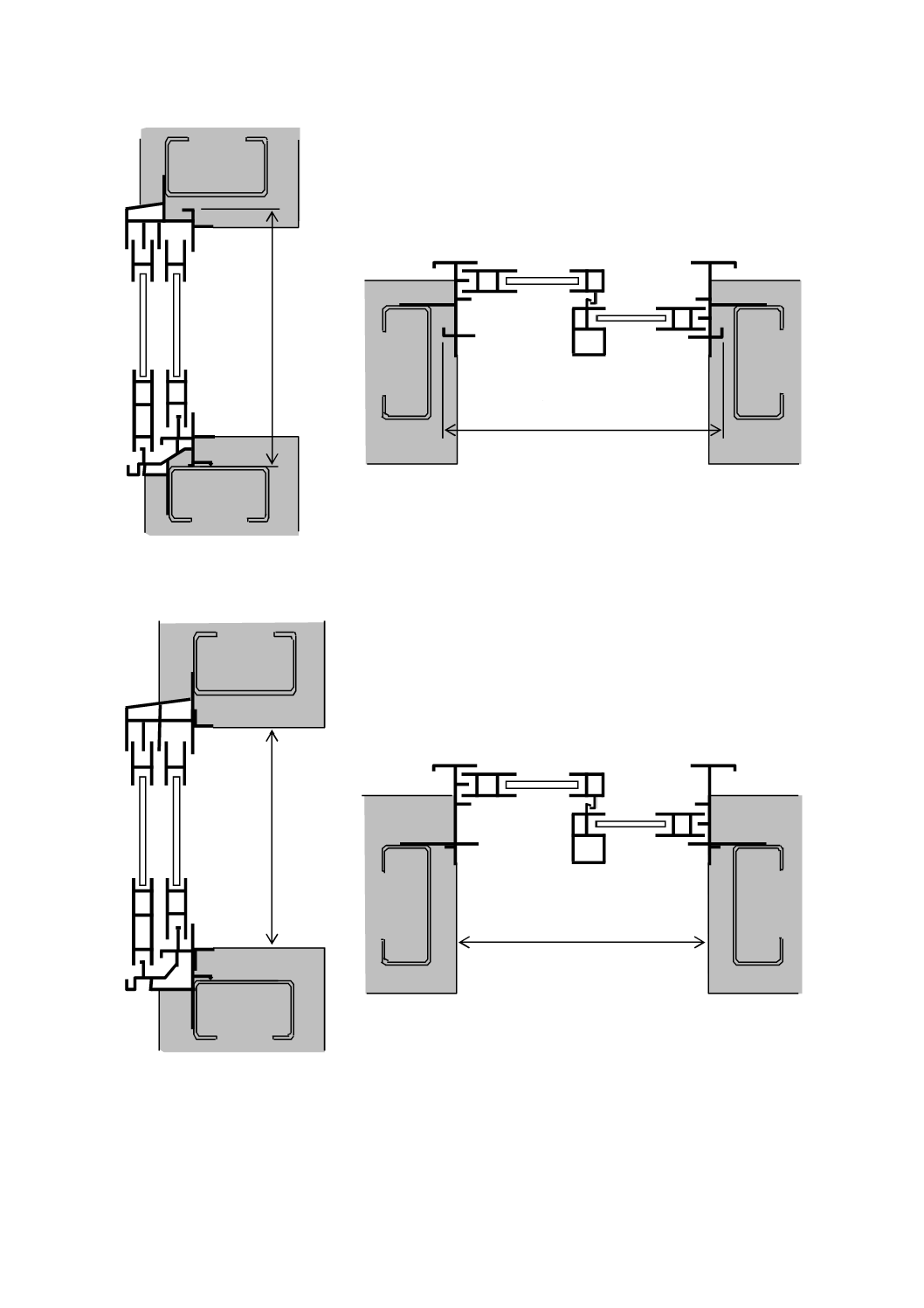

納まり体系を,図JA.1に示す。伝熱開口寸法の取り方は,図JA.2〜図JA.11による。ただし,通常は

次のとおりとし,a)又はc)のうち,小さい方の寸法とする。

a) 構造体[く(躯)体]の開口

b) くぎ(釘)打ちフィン及びヒレは含まない。

c) サッシの外形寸法

図JA.1−納まり体系図

納まり体系

内付け納まり

半外付け納まり

半外付けテラス納まり

外付け納まり

RC納まり

ALC納まり

鉄骨半外付け納まり

鉄骨外付け納まり

同面納まり

ドアセット納まり

木造

非木造

木造・

非木造

共通

41

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

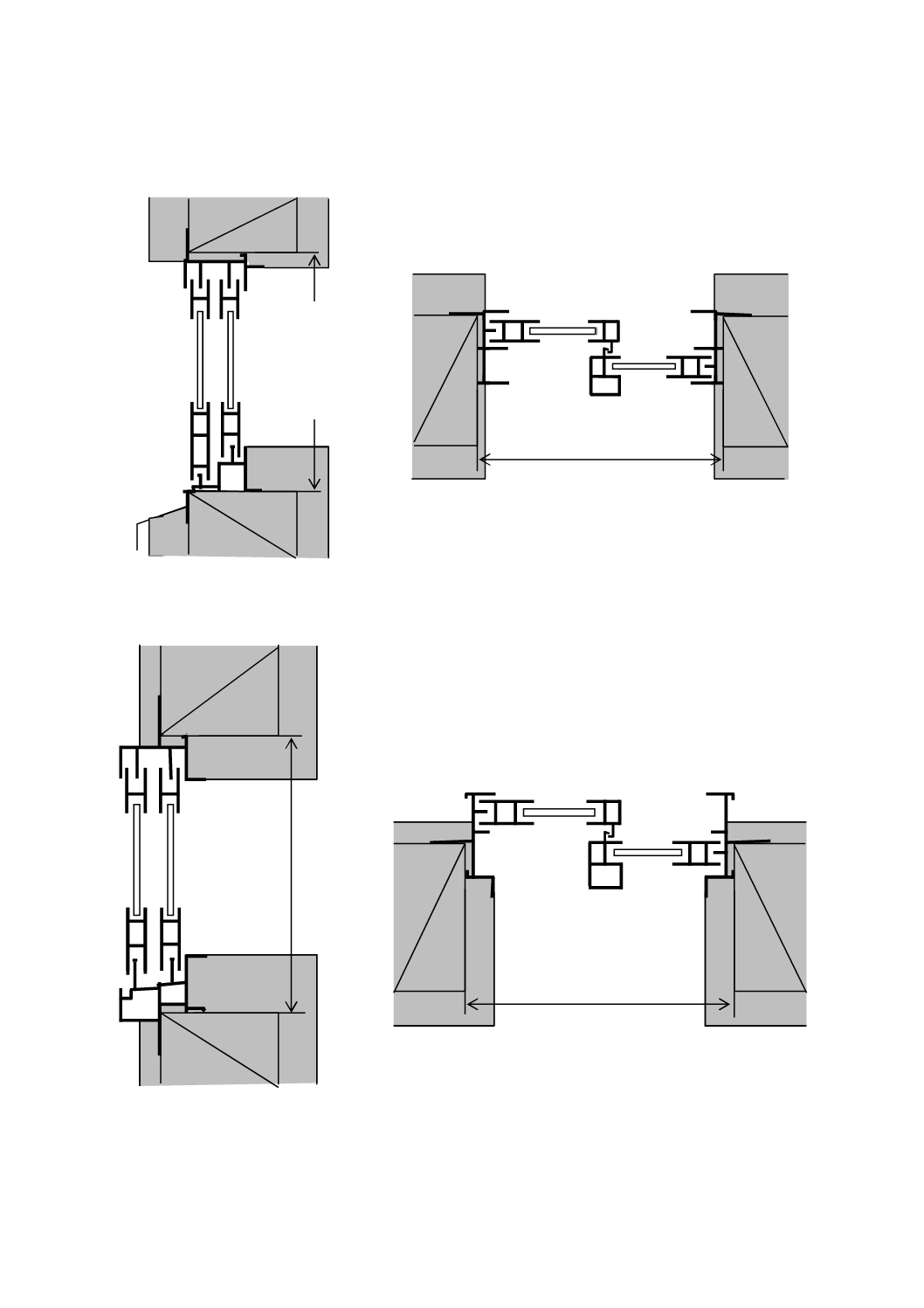

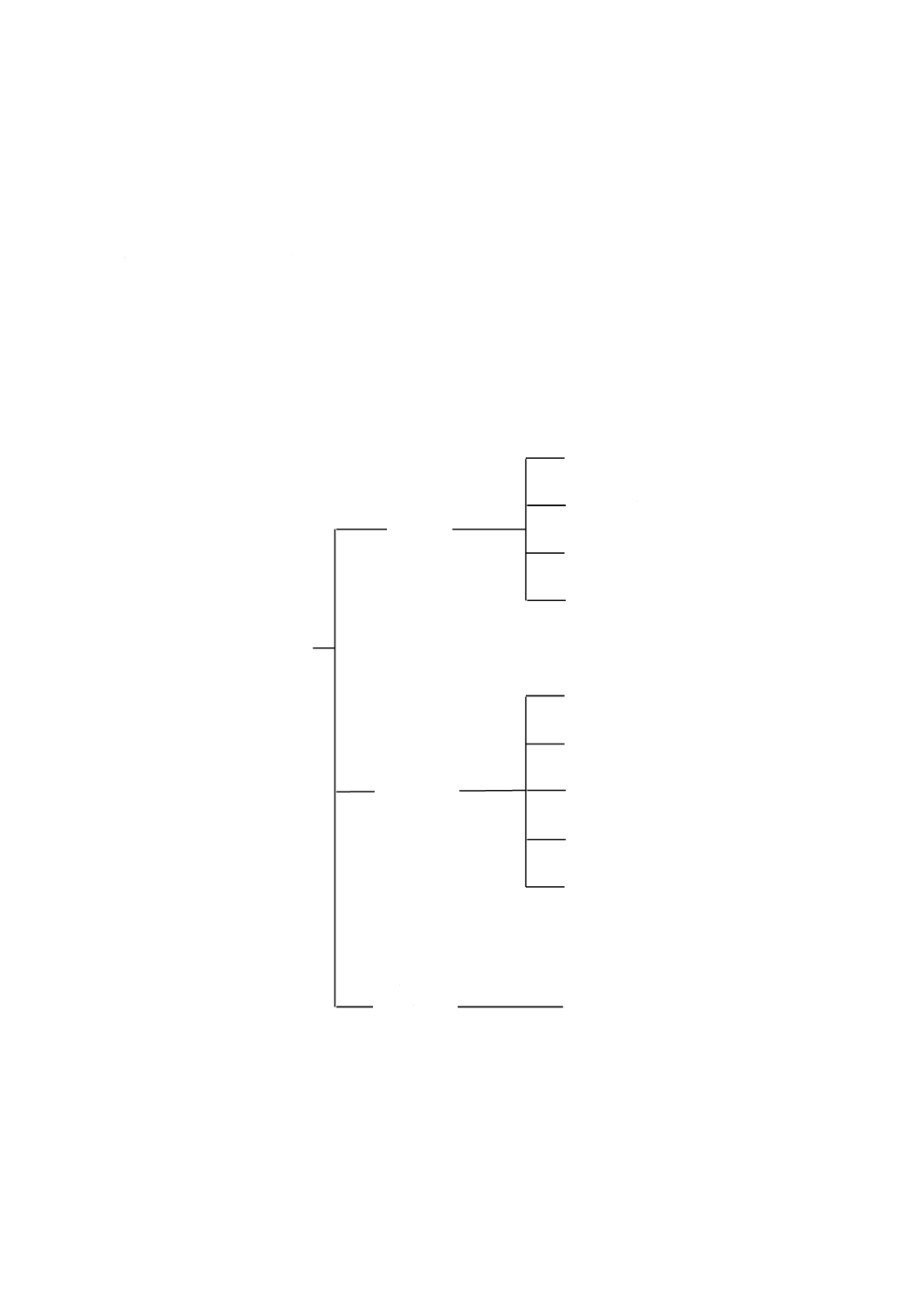

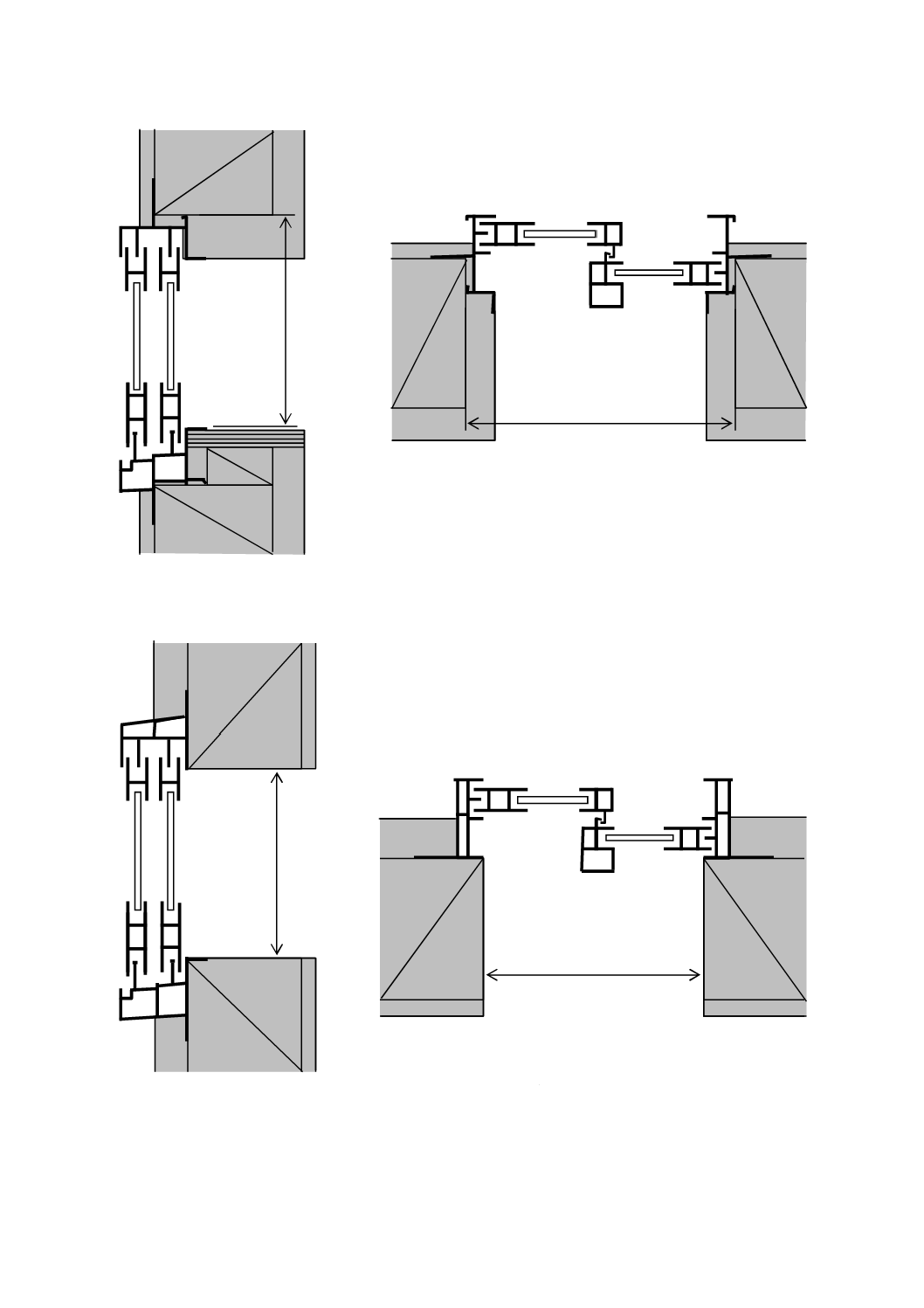

JA.1.2 木造用サッシの場合

木造用サッシの取付方法及び伝熱開口寸法の取り方は,図JA.2〜図JA.5による。

図JA.2−内付け納まりの場合の取付方法及び伝熱開口寸法の取り方

図JA.3−半外付け納まりの場合の取付方法及び伝熱開口寸法の取り方

伝熱開口寸法

伝

熱

開

口

寸

法

伝

熱

開

口

寸

法

伝熱開口寸法

42

A 4710:2015

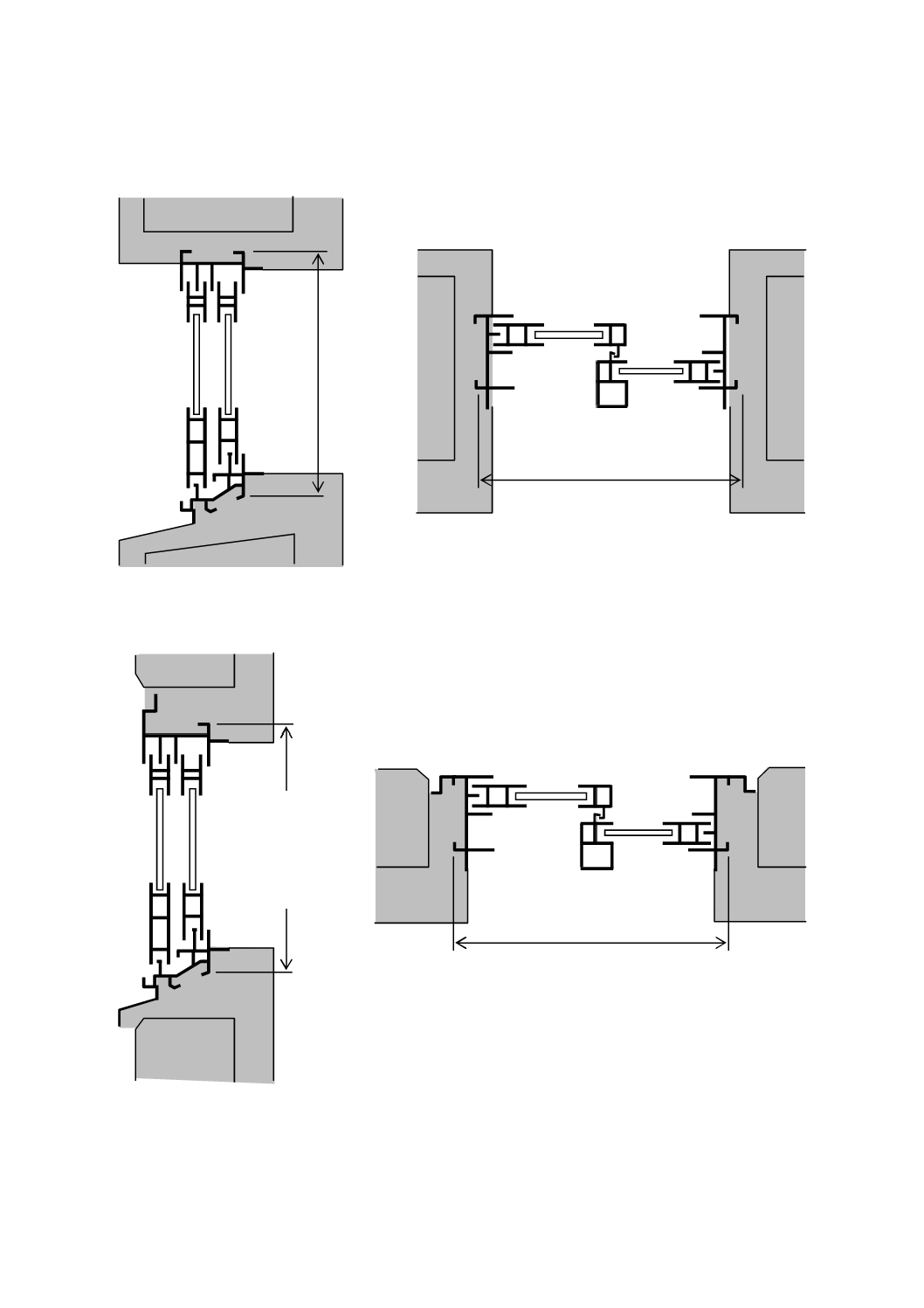

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

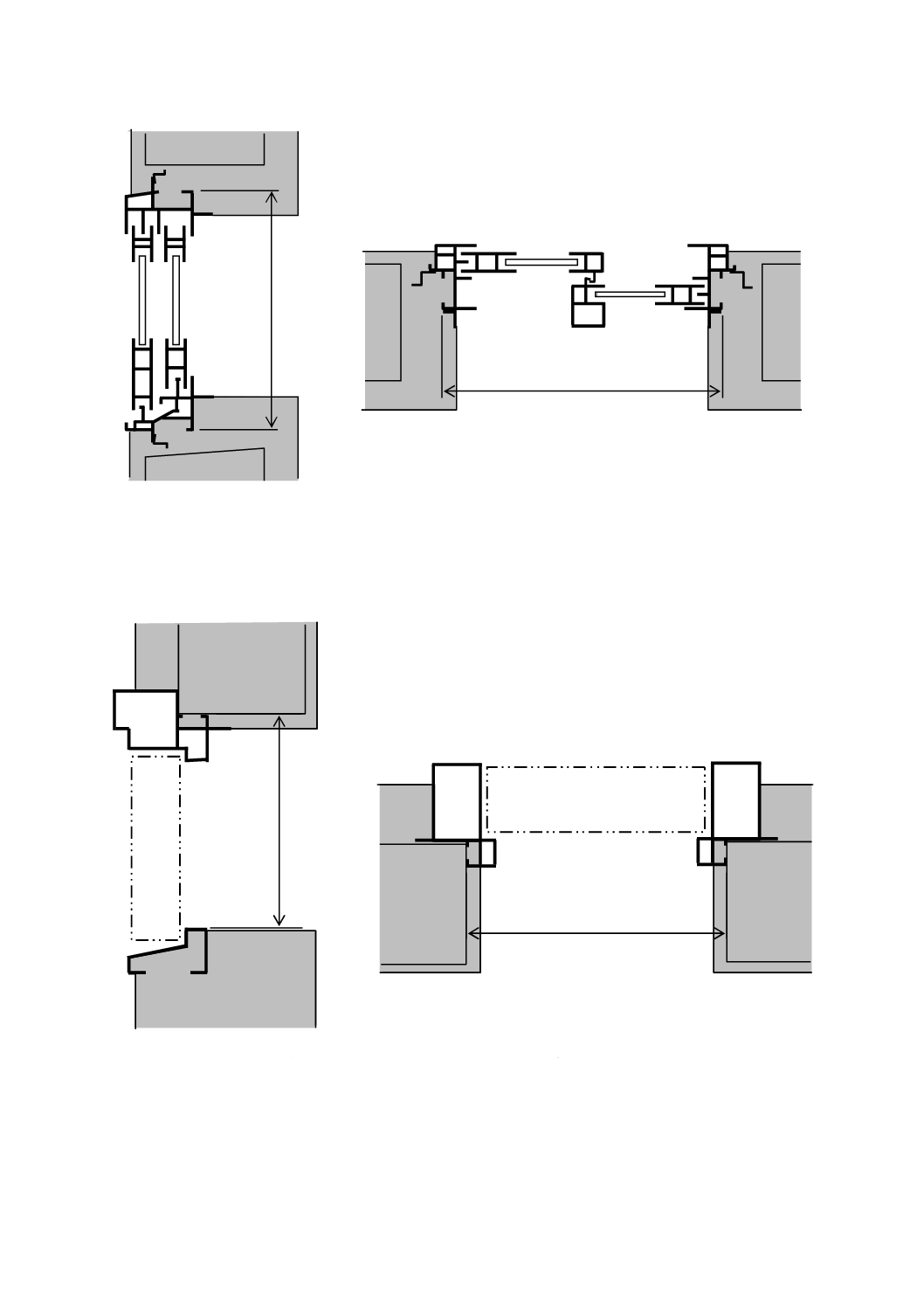

図JA.4−半外付けテラス納まりの場合の取付方法及び伝熱開口寸法の取り方

図JA.5−外付け納まりの場合の取付方法及び伝熱開口寸法の取り方

伝熱開口寸法

伝

熱

開

口

寸

法

伝

熱

開

口

寸

法

伝熱開口寸法

43

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

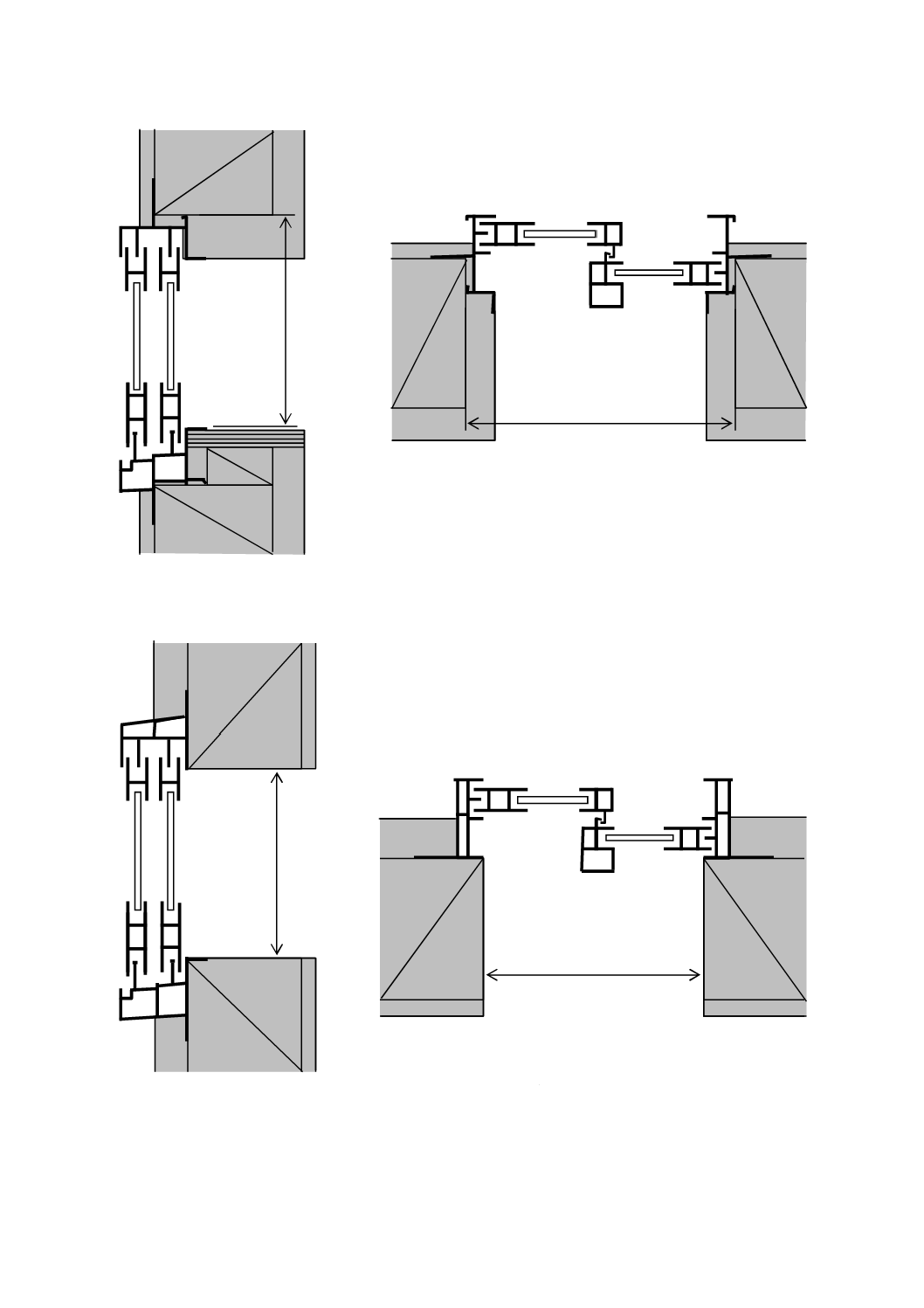

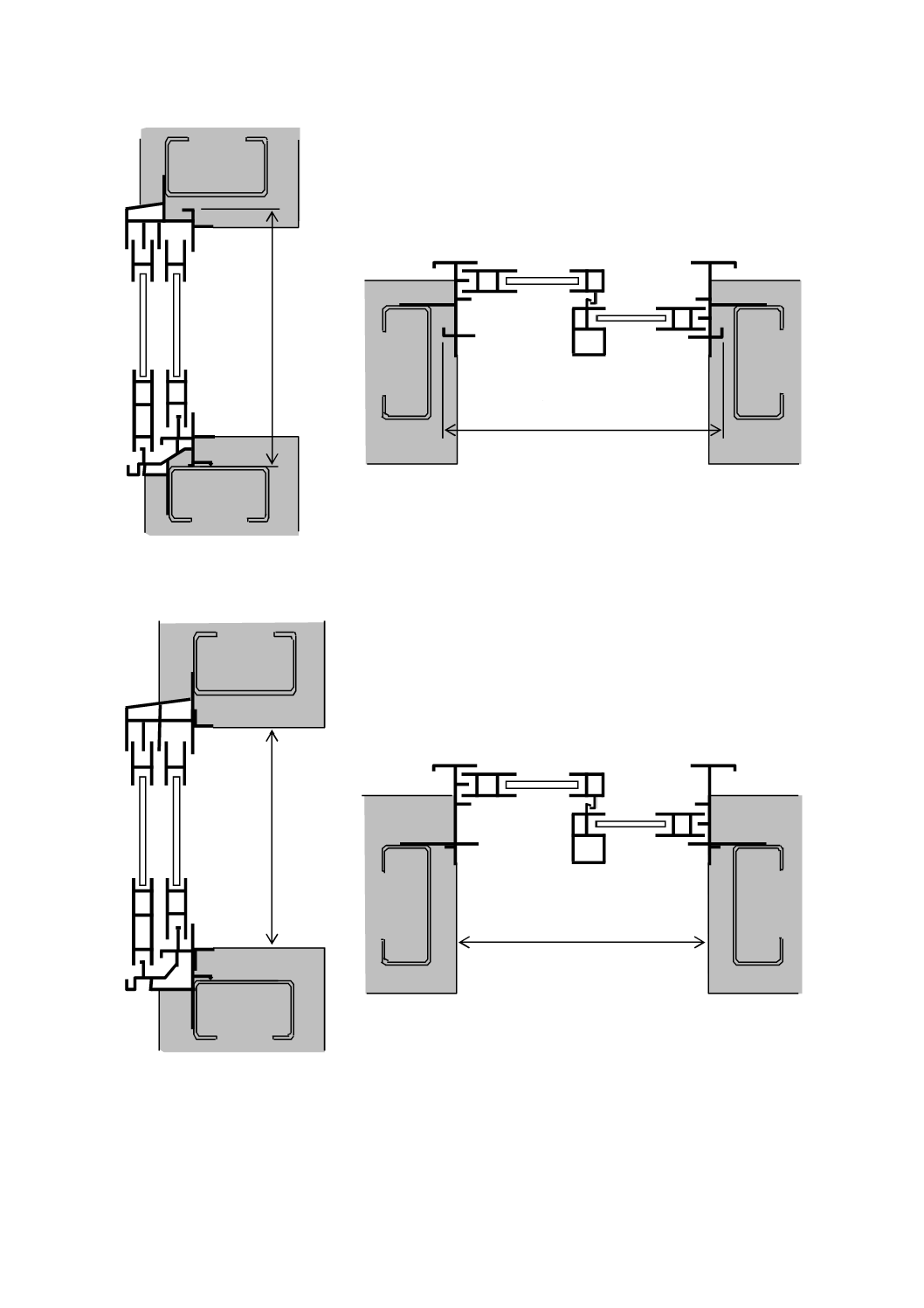

JA.1.3 非木造用サッシの場合

非木造用サッシの取付方法及び伝熱開口寸法の取り方は,図JA.6〜図JA.10による。

図JA.6−RC納まりの場合の取付方法及び伝熱開口寸法の取り方

図JA.7−ALC納まりの場合の取付方法及び伝熱開口寸法の取り方

伝熱開口寸法

伝

熱

開

口

寸

法

伝熱開口寸法

伝

熱

開

口

寸

法

44

A 4710:2015

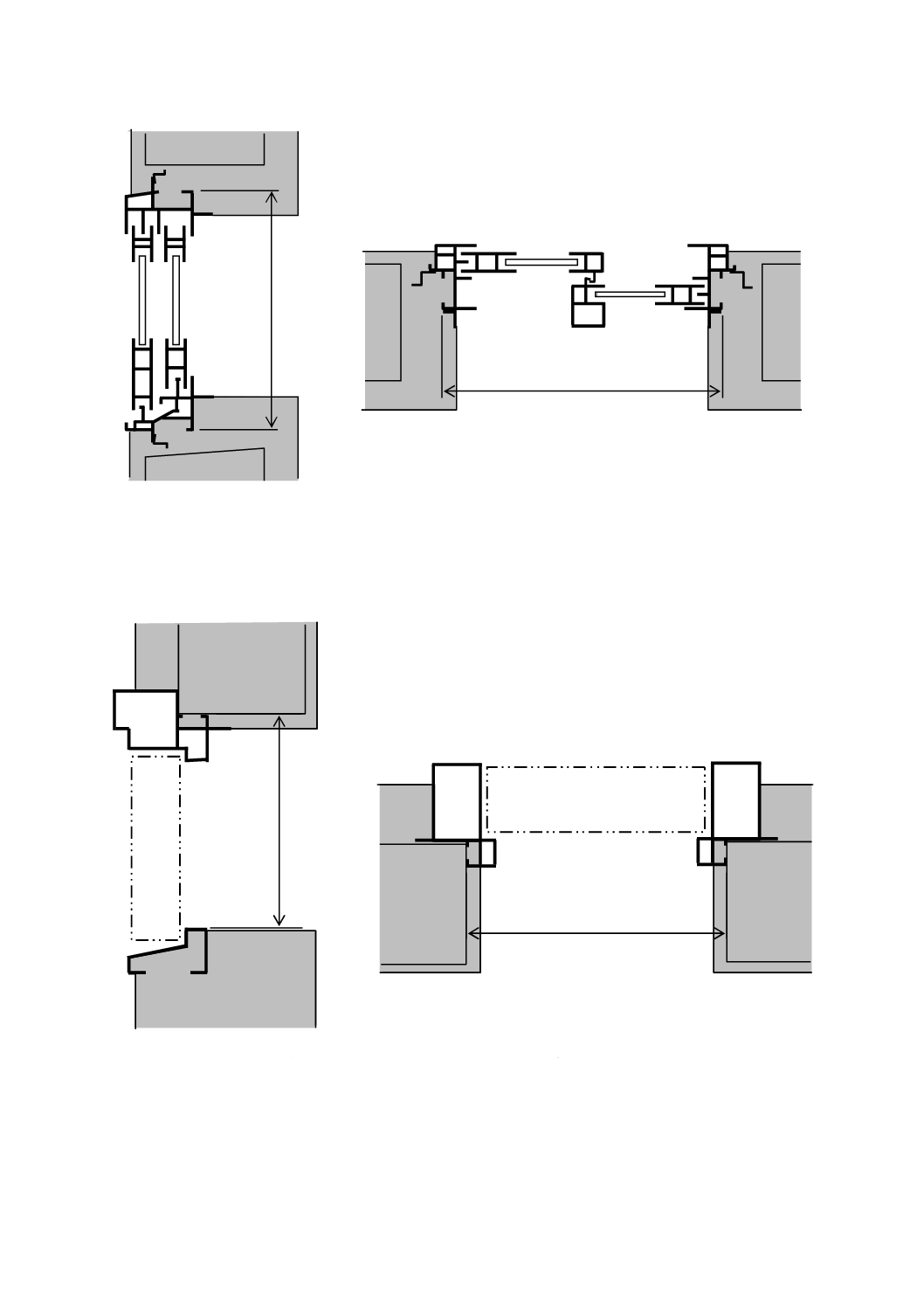

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図JA.8−鉄骨半外付け納まりの場合の取付方法及び伝熱開口寸法の取り方

図JA.9−鉄骨外付け納まりの場合の取付方法及び伝熱開口寸法の取り方

伝熱開口寸法

伝

熱

開

口

寸

法

伝熱開口寸法

伝

熱

開

口

寸

法

45

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

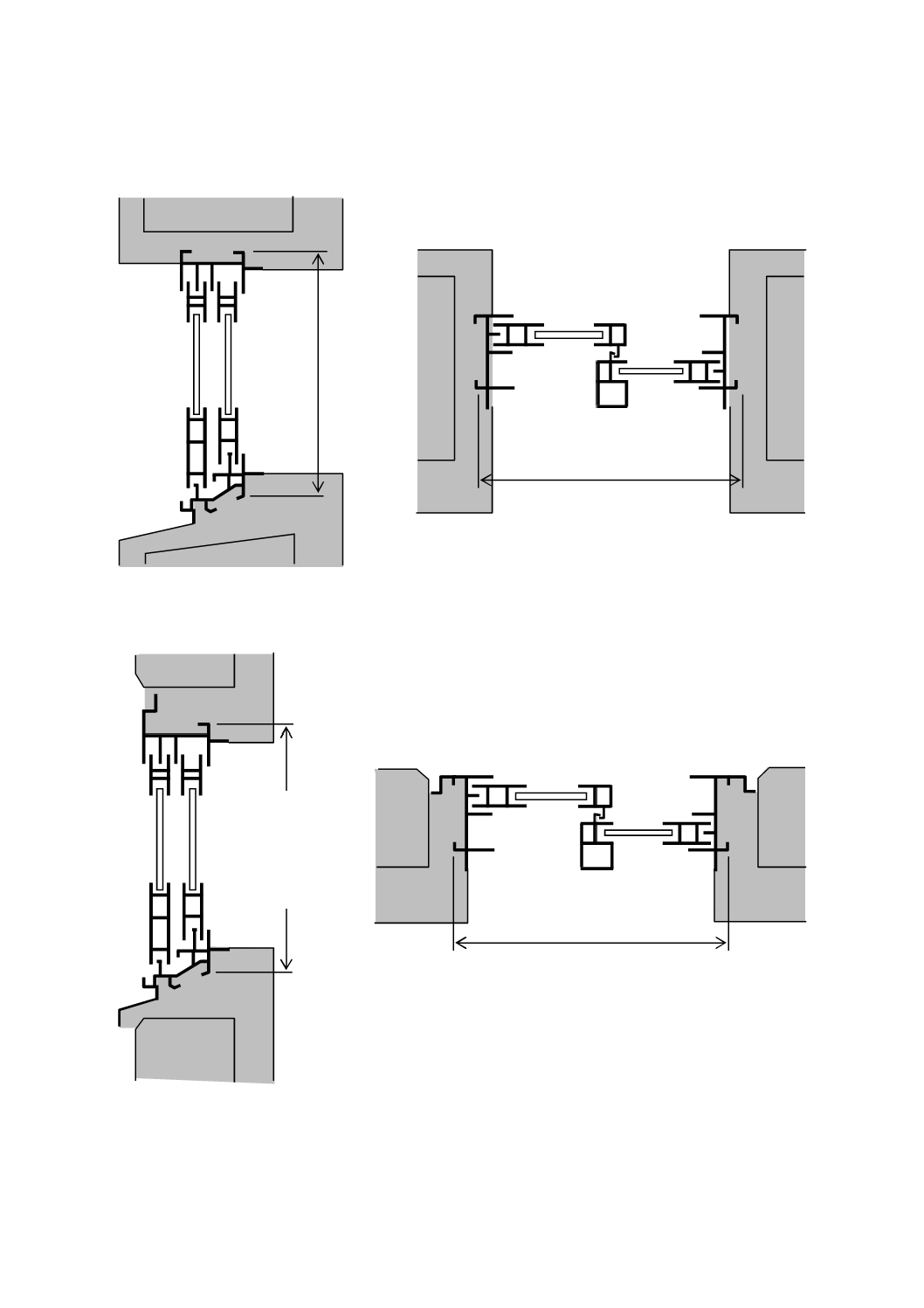

図JA.10−同面納まりの場合の取付方法及び伝熱開口寸法の取り方

JA.1.4 木造・非木造共通(ドアセット)の場合

木造・非木造共通(ドアセット)の取付方法及び伝熱開口寸法の取り方は,図JA.11による。

なお,テラスドア及び勝手口ドアの場合の取付方法及び伝熱開口寸法も,図JA.11による。

図JA.11−ドアセット納まりの場合の取付方法及び伝熱開口寸法の取り方

伝熱開口寸法

伝

熱

開

口

寸

法

伝熱開口寸法

伝

熱

開

口

寸

法

46

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JB

(規定)

気流吹出し装置の風向

JB.1 平行流の場合

冷却側の気流について,図3ではバッフル板を用いて試験体表面に沿った上向きの平行流で規定してい

るが,風向についてはこれに限定するものではなく,下向き及び横向きの平行流でもよい。

JB.2 垂直流の場合

低温側に突き出た試験体(外付けサッシなど)では平行流の設定が困難なため,図JB.1に示すような試

験体面に対して垂直な気流でも要求条件を満たしていれば差し支えない。ただし,この場合,平行流の場

合と同様にバッフル板表面温度を測定する必要があるので,平行流に準じた形態係数を用いて平均放射温

度を算出する。

図JB.1−校正熱箱法試験装置(垂直気流)

47

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JC

(参考)

取付パネルからの損失熱量の測定方法

JC.1 測定方法

取付パネルからの損失熱量は,熱箱に投入した熱量から校正板通過熱量を差し引いて求める(図5)。さ

らに,式(JC.1)によって取付パネルの表面温度差Δθs.s及び面積Asurから熱抵抗を算出する。熱抵抗は,取付

パネルの平均温度と見付け面積の関数となる。

cal

l

in

s.s

sur

sur

Φ

Φ

Φ

Δ

A

R'

−

−

=

θ

・

························································· (JC.1)

ここに,

Asur: 取付パネルの見付け面積(m2)

Δθs.s: 取付パネルの表面温度差(K)

Φin: 熱箱内発生熱量(W)

Φl: 熱箱からの損失熱量(W)

Φcal: 校正板を通過する熱量(W)

Φcal=Acal・qcal

この場合の,R'surは,校正板と取付パネルの間(見込み面)からの損失熱量を含んだ熱抵抗になる。見

込み面からの損失熱量Φedgeは,式(JC.2)によって算出する。

sur

cal

l

in

edge

Φ

Φ

Φ

Φ

Φ

−

−

−

=

························································ (JC.2)

ここに,

Φsur: 取付パネル見付け面からの損失熱量(W)

Φsur=∆θs.s・Asur・λsur/dsur

λsur: 取付パネルの熱伝導率[W/(m・K)]

dsur: 取付パネルの厚さ(m)

(Φsurは熱流計を取付パネルの伝熱面積の90 %以上貼り付けて測定し

た結果を用いてもよい。)

端部損失熱量を算出する場合の線熱貫流率Ψedge[W/(m・K)]は,式(JC.3)で算出する。

l

Φ

Ψ

edge

edge=

········································································· (JC.3)

ここに,

l: 開口部の周長(m)

試験体の熱貫流率を測定する際の線熱貫流率は,取付パネルの損失熱量を取付パネルの熱伝導率から計

測する場合は,同様の方法で算出した値を,熱流計で測定する場合は,熱流計を使用して算出した値を使

用する。

取付パネルからの熱抵抗を求める際は,JIS A 9511に規定する厚さ25 mmのA種押出法ポリスチレンフ

ォーム保温板3種bと同等の熱抵抗をもつ材料を校正板として使用することが望ましい。

試験体周囲と取付パネル周囲との間が200 mm以上ある場合は,1 600 mm×1 600 mmの校正板で求めた

取付パネルの熱抵抗及び線熱貫流率を使用してもよい。

試験体周囲と取付パネル周囲との間が200 mm以下の場合は,実際の試験体の大きさに近い校正板を使

用して求めた熱抵抗及び線熱貫流率を使用する。その許容範囲は測定した校正板の大きさの±50 mmとす

る。

参考文献 JIS A 4706 サッシ

JIS A 9511 発泡プラスチック保温材

48

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JD

(参考)

JISと対応国際規格との対比表

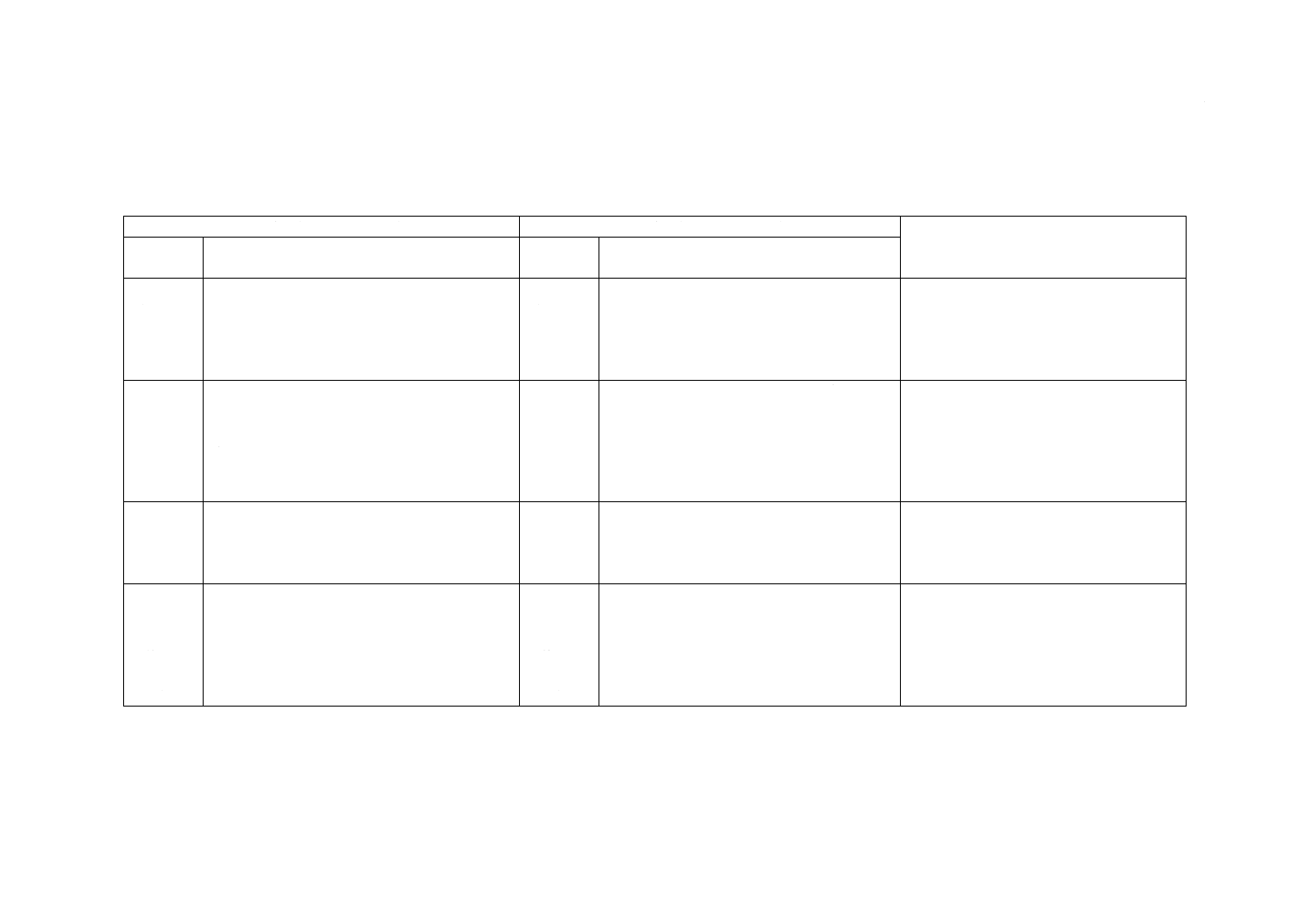

JIS A 4710:2015 建具の断熱性試験方法

ISO 12567-1:2010,Thermal performance of windows and doors−Determination of thermal

transmittance by the hot-box method−Part 1: Complete windows and doors

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

2 引用規格

3 用語及び

定義並びに

記号及び単

位

3.1 用語及び定義

伝熱開口寸法,伝熱面積

3.1

用語及び定義

変更

JISでは特に我が国で問題となる用語

について規定した。

技術的差異ではないが,ISO規格

の改正時に修正案を提出する。

3.2 記号及び単位

3.2

記号及び単位

追加

削除

4 測定原理 環境温度を用いた測定

方法の原理について規

定

4

測定の原理につい

て規定

削除

我が国の製品の実情に合わない試験

体の図を削除した。

技術的差異はないが,規格として

よりよいので改正時に修正案を

提出する。

9

A

4

7

1

0

:

2

0

1

5

49

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

5 試験装置

及び試験体

5.3 校正板

5.4 温度測定及びバッ

フルの位置

5.5 風速測定

5.6 試験体

5.3

5.4

5.5

5.6

試験体

校正板

温度測定及びバッ

フルの位置

風速測定

変更

追加

削除

測定対象の試験体の違い(断熱性,形

状・形式など)からISO規格をそのま

まJISにすることはできないため,

ISO規格を基本として,不整合の部

分,条件等をJISの方にできるだけ追

加するようにした。主な追加事項は次

のとおり。

①熱電対の線径:ISO規格では直径が

0.5 mm以下となっているが,JISで以

前から使用している直径0.2 mmとし

た。

②試験体寸法:国内の事情に合わせ

ISO規格より小さくした。

③校正板:JISでは,国内のサッシな

どの実状を考慮して校正板の種類を

追加した。また,ISO規格では,校正

板の総合厚さが約20 mm又は60 mm

のものが推奨されているが,測定対象

が異なるので,記載しないこととし

た。また,1枚の校正板でも運用でき

る旨を追記した。

国内事情によるISO規格との不

整合は測定対象上の製品の仕様

の違いによるもので,測定方法の

技術的なものには影響しない。た

だし,表面温度を測定する熱電対

の線径については,改正時に修正

案を提出する。

9

A

4

7

1

0

:

2

0

1

5

50

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

6 試験手順 6.1 一般

6.1

JISと同一

追加

附属書D及び附属書JCを引用する規

定を追加した。

取付パネルからの損失熱量の測

定方法をJISでは参考として記

載したので追加した。また,附属

書Dが引用されていなかったの

で追加した。技術的差異はない。

6.2.4 取付パネル及び端

部からの熱量補正

6.2.4

JISと同一。ただし,

JISでは校正板を追

加している。

追加

附属書Cに校正板を追加した分の補

正が異なるが技術的な問題はない。

いろいろな校正板が考えられる

が,表面性状が同じならば単板で

もよいように改正時に修正案を

提出する。

6.3 測定手順

6.3

JISと同一。ただし,

JISでは測定回数を

追加している。

附属書A

(規定)

環境温度の求め方

附属書A

(規定)

環境温度の求め方

変更

追加

我が国の実情に合わせて校正板の大

きさを変更した。また,環境温度の算

出の方法として,測定上の精度を考慮

して簡易的な方法でも可能なように

したが,技術的な問題はない。

このISO規格の改正時に簡易的

な方法を提案する。

附属書B

(規定)

端部の線熱貫流率

附属書B

(規定)

端部の線熱貫流率

追加

JISにおいては校正板を追加したが,

それに伴う線熱貫流率の補正値を示

した。

線熱貫流率を含んだパネル一体

形の校正方法を提案する。

附属書C

(参考)

附属書D

(参考)

附属書E

(参考)

附属書JA

(規定)

試験体の取付方法及び

伝熱開口寸法の取り方

−

−

追加

我が国ではサッシの種類が多く,形式

も異なるので,結果に影響する面積の

取り方を規定した。

サッシの形状が違うので国内事

情で対応せざるを得ないが,技術

的問題はない。

9

A

4

7

1

0

:

2

0

1

5

51

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの

評価及びその内容

(V)JISと国際規格との技術的差

異の理由及び今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

附属書JB

(規定)

気流吹出し装置の風向

−

−

追加

平行流だけではなく熱伝達抵抗が同

じならば垂直流でもよいものとした。

気流方向はいろいろ考えられる

が,正面吹出しもあることを改正

時に提案していく。

附属書JC

(参考)

JISと国際規格との対応の程度の全体評価:ISO 12567-1:2010,MOD

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 削除 ················ 国際規格の規定項目又は規定内容を削除している。

− 追加 ················ 国際規格にない規定項目又は規定内容を追加している。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

9

A

4

7

1

0

:

2

0

1

5

52

A 4710:2015

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JE

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 4710:2015)

旧規格(JIS A 4710:2004)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4 測定原

理

第1段階は,熱抵抗が既知の2枚の校正板を用

いて測定する。この測定から,試験する試験体

と同等の平均表面放射率をもつ校正板の両側の

表面熱伝達率(放射及び対流)及び取付パネル

の熱抵抗が求められる。

4. 測定原

理

第1段階は熱抵抗が既知の二つ以上の校正板

を用いて測定する。この測定から校正板の両

側の表面熱伝達率(放射と対流)と取付パネ

ルの熱抵抗が求められる。

5.3 c)に合わせて,校正板の枚数を2枚とし

た。

5.3 校正

板

校正板は,校正時の条件において試験体の熱流

密度が含まれるものとし,様々な断熱性の試験

体に対応するため熱抵抗の異なる2種類とす

る。

なお,1枚の校正板で試験体の熱流密度が含ま

れる場合はこの限りではない。

5.3 校正

板

校正板は,試験体の熱流密度とほぼ同様なも

のとなるようにするため,熱抵抗の異なるも

のを2枚以上用意する。

校正板は,熱抵抗の異なるものを2枚以上

用意することとしていたが,2枚用意する

こととした。また,1枚の校正板でも運用

できることを追記した。

5.4 温度

測定及び

バッフル

の位置

校正板の測定点は,最低でも等面積に9分割し

た長方形の中心に9点,取付パネルの表面は8

点とし,取付パネルの見込み面は,最低でも各

面の中心に1点とする。

5.4 温度

測定及び

バッフル

の位置

校正板の測定点は,最低でも等面積に9分割

した長方形の中心に9点とし,取付パネルの

表面は8点とする。

測定箇所数が不明だったため,取付パネル

の見込み面は,最低でも各面の中心に1点

とする旨を追記した。

5.4 温度

測定及び

バッフル

の位置

b) バッフ

ルの位置

低温側は,適切な風速を与え,バッフルと取付

パネルの低温側の表面との間は100 mm以上と

する。

5.4 温度

測定及び

バッフル

の位置

b) バッフ

ルの位置

低温側は,適切な風速を与え,バッフルと取

付パネルの低温側の表面との間は50 mm以上

とする。