5

A 1541-1:2016

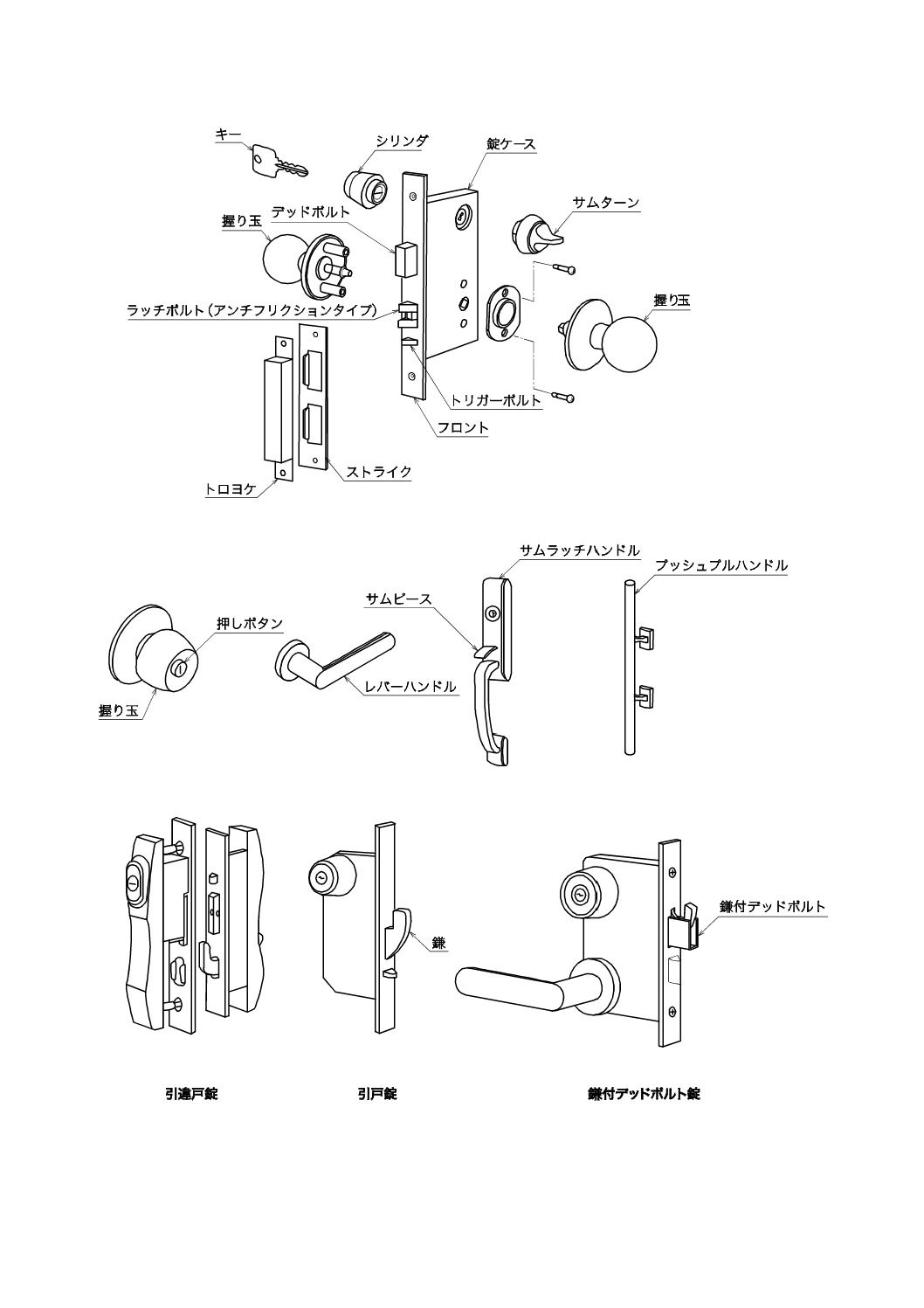

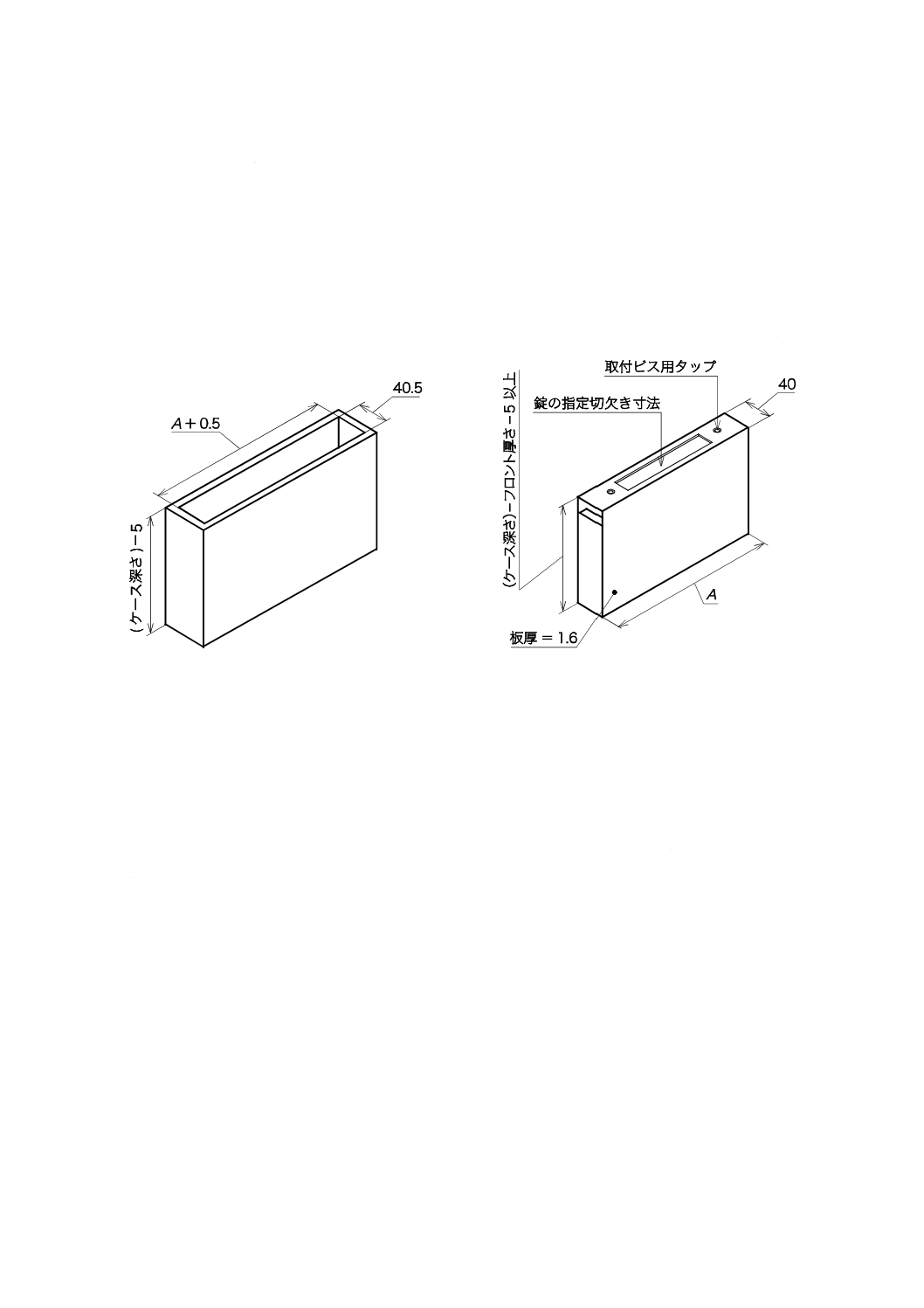

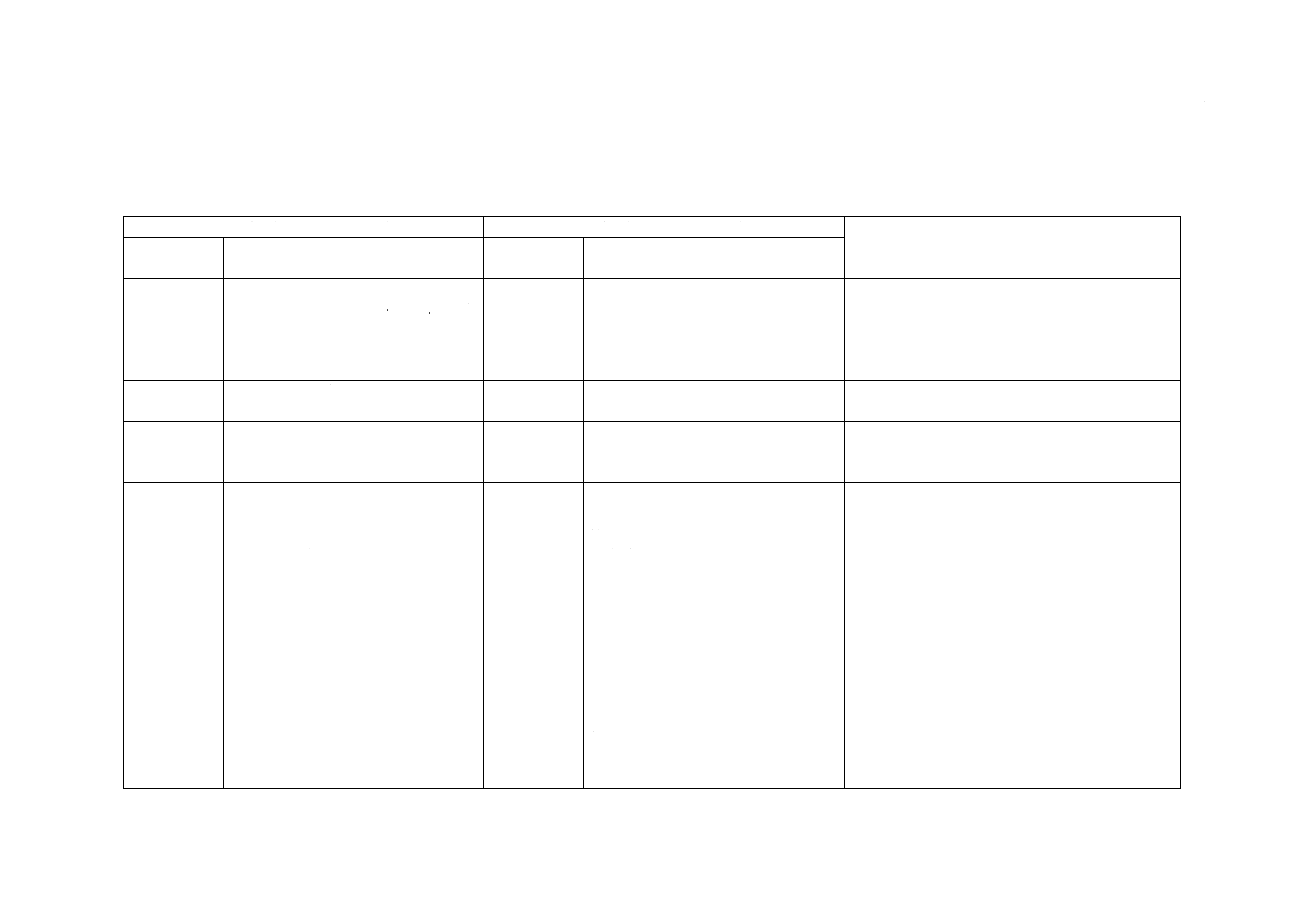

図1−部位の形状例及び名称

A 1541-1:2016

(1)

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 部位の形状及び名称 ·········································································································· 4

5 試験の一般条件 ················································································································ 6

5.1 試験体の数 ··················································································································· 6

5.2 数値の丸め方 ················································································································ 6

5.3 測定値の表示 ················································································································ 6

5.4 試験場所の環境条件 ······································································································· 6

6 試験装置························································································································· 6

7 試験手順························································································································ 11

7.1 耐久性試験 ·················································································································· 11

7.2 強度試験 ····················································································································· 13

7.3 耐食性試験 ·················································································································· 23

7.4 安定性試験 ·················································································································· 23

7.5 電気的試験 ·················································································································· 24

7.6 シリンダの耐じん性試験 ································································································ 25

7.7 表面仕上げ試験 ············································································································ 26

8 報告······························································································································ 27

附属書A(参考)技術上重要な改正に関する新旧対照表 ····························································· 28

A 1541-1:2016

(2)

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,日本ロック工業会

(JLMA)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を改正すべき

との申出があり,日本工業標準調査会の審議を経て,経済産業大臣が改正した日本工業規格である。これ

によって,JIS A 1541-1:2006は改正され,この規格に置き換えられた。

また,令和2年10月20日,産業標準化法第17条又は第18条の規定に基づく確認公示に際し,産業標

準化法の用語に合わせ,規格中“日本工業規格”を“日本産業規格”に改めた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。経済産業大臣及び日本産業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

JIS A 1541の規格群には,次に示す部編成がある。

JIS A 1541-1 第1部:試験方法

JIS A 1541-2 第2部:実用性能項目に対するグレード及び表示方法

日本産業規格 JIS

A 1541-1:2016

建築金物−錠−第1部:試験方法

Building hardware-Locks and latches-

Part 1: Test methods for locks and latches

1

適用範囲

この規格は,建築物の開口部の戸に用いる錠の耐久性,強度,耐食性,安定性,電気的安全性などを評

価する試験方法について規定する。

なお,技術上重要な改正に関する新旧対照表を,附属書Aに示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1510-2 建築用ドア金物の試験方法−第2部:ドア用金物

JIS A 1541-2 建築金物−錠−第2部:実用性能項目に対するグレード及び表示方法

JIS A 4702 ドアセット

JIS B 7507 ノギス

JIS B 7513 精密定盤

JIS B 7517 ハイトゲージ

JIS B 7721 引張試験機・圧縮試験機−力計測系の校正方法及び検証方法

JIS D 0207 自動車部品の防じん及び耐じん試験通則

JIS H 8502 めっきの耐食性試験方法

JIS K 5531 ニトロセルロースラッカー

JIS K 5600-5-4 塗料一般試験方法−第5部:塗膜の機械的性質−第4節:引っかき硬度(鉛筆法)

JIS K 5600-5-6 塗料一般試験方法−第5部:塗膜の機械的性質−第6節:付着性(クロスカット法)

JIS K 5600-7-7 塗料一般試験方法−第7部:塗膜の長期耐久性−第7節:促進耐候性及び促進耐光性

(キセノンランプ法)

JIS Z 2371 塩水噴霧試験方法

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ラッチング

開扉の状態からラッチボルトがストライクに当たり,完全にストライクに納まり閉扉するまでの作動。

2

A 1541-1:2016

3.2

施錠リンク

施錠状態で,ハンドルが固定又は空転する錠の施錠機構。

3.3

デッドボルト

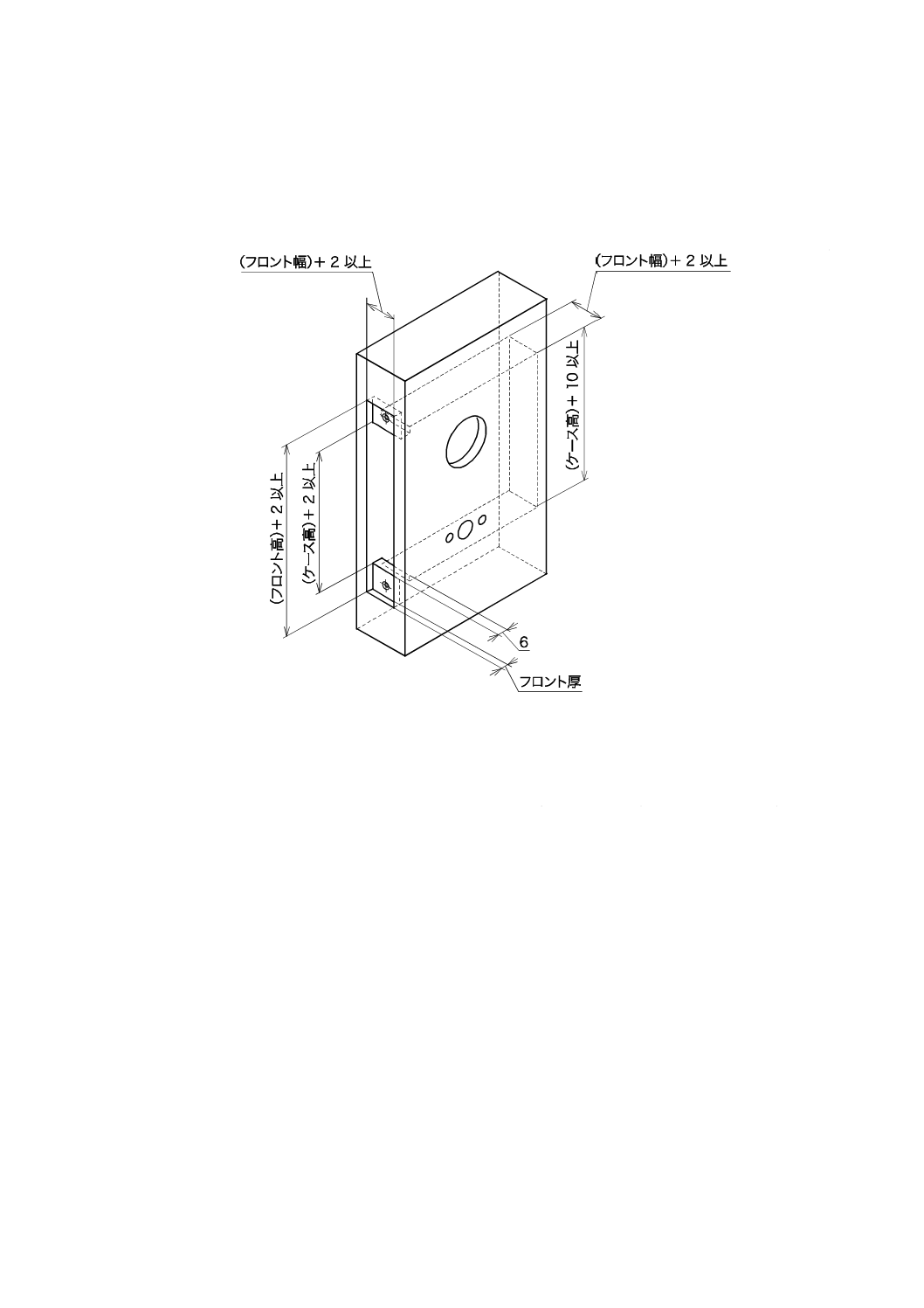

キー又はサムターンで操作し,戸を施錠するためのボルト(図1参照)。

なお,通常のデッドボルトは,直線的な動きをする。

3.4

スイング式デッドボルト

回転運動で駆動されるデッドボルト。

3.5

ラッチボルト

ばねで付勢され,錠ケースのフロント面から常に突き出した傾斜面をもったボルト(図1参照)。

3.6

デッドロッキングラッチボルト

ラッチボルトの後端が固定(デッドロッキング)され,デッドボルトと同じ働きをするラッチボルト。

3.7

シリンダ

施解錠するときに適合する,キーだけで操作できる部品(図1参照)。

3.8

ハンドル

球状,レバー状,サムラッチ構造及びプッシュプル構造などの,ラッチボルトを操作する総称(図1参

照)。

3.9

握り玉

ラッチボルトを操作するための球状のハンドルで,握り部の重心が回転軸上にあるもの(図1参照)。

3.10

レバーハンドル

ラッチボルトを操作するためのレバー状のハンドルで,握り部の重心が回転軸上にないもの(図1参照)。

3.11

サムラッチハンドル

ラッチボルトを操作する部品を,指で駆動する構造のハンドル(図1参照)。

3.12

プッシュプルハンドル

ラッチボルトを操作する部品を,開扉方向に合わせて,押し引きすることによって駆動する構造のハン

ドル(図1参照)。

3.13

サムターン

キーを用いず手動で施解錠するための,主に室内側に取り付ける部品(図1参照)。

3

A 1541-1:2016

3.14

押しボタン

円筒錠の室内側の握り玉に取り付けられた,押して操作する施錠専用の部品(図1参照)。

3.15

フロント

彫込錠のデッドボルト及びラッチボルトのある面に取り付ける部品(図1参照)。

3.16

ストライク

ラッチボルト及びデッドボルトが入る,穴のある板状の部品(図1参照)。

3.17

錠ケ−ス

錠の主要な機構を収めた箱状のユニット(図1参照)。

3.18

トリガーボルト

ラッチボルトをデッドロックする部品(図1参照)。

3.19

鎌

引戸錠又は引違戸錠のフック状のデッドボルト(図1参照)。

3.20

電気錠

遠隔操作によって電気的に施錠及び/又は解錠操作が可能な錠。

3.21

キーウェイ

キーの挿入される穴。

3.22

キーセクション

キーの断面形状。

3.23

タンブラー

キーの切り込み深さ種類に相対するように配置された部品。タンブラー種類が全て一致すると解錠でき

る。

3.24

鍵違い

タンブラー種類の組合せ総数。

3.25

有効鍵違い

理論上組合せ可能な鍵違いから,製造上及び機能上の制約によって除いた鍵違いを差し引いたもの。

3.26

彫込錠

錠ケースが扉に彫り込まれる錠。

4

A 1541-1:2016

3.27

面付錠

扉に彫り込まず扉の表面に取り付ける錠。

3.28

加圧板

試験体の規定された部位の位置及び方向に荷重を加えるための板。

3.29

ブランキー

切り込みのまだない未完成のキー。

4

部位の形状及び名称

錠を構成する部位の形状例及び名称を,図1に示す。

5

A 1541-1:2016

図1−部位の形状例及び名称

6

A 1541-1:2016

5

試験の一般条件

5.1

試験体の数

試験体の数は,各試験ごとに3体とする。ただし,耐久性試験においては1体とする。

5.2

数値の丸め方

数値の丸め方は,四捨五入による。

5.3

測定値の表示

各測定は,各試験体ごとに3回ずつ行い,その平均値を求める。

5.4

試験場所の環境条件

試験場所の環境条件は,JIS Z 8703に規定する常温・常湿とする。

6

試験装置

試験装置は,次による。

6.1

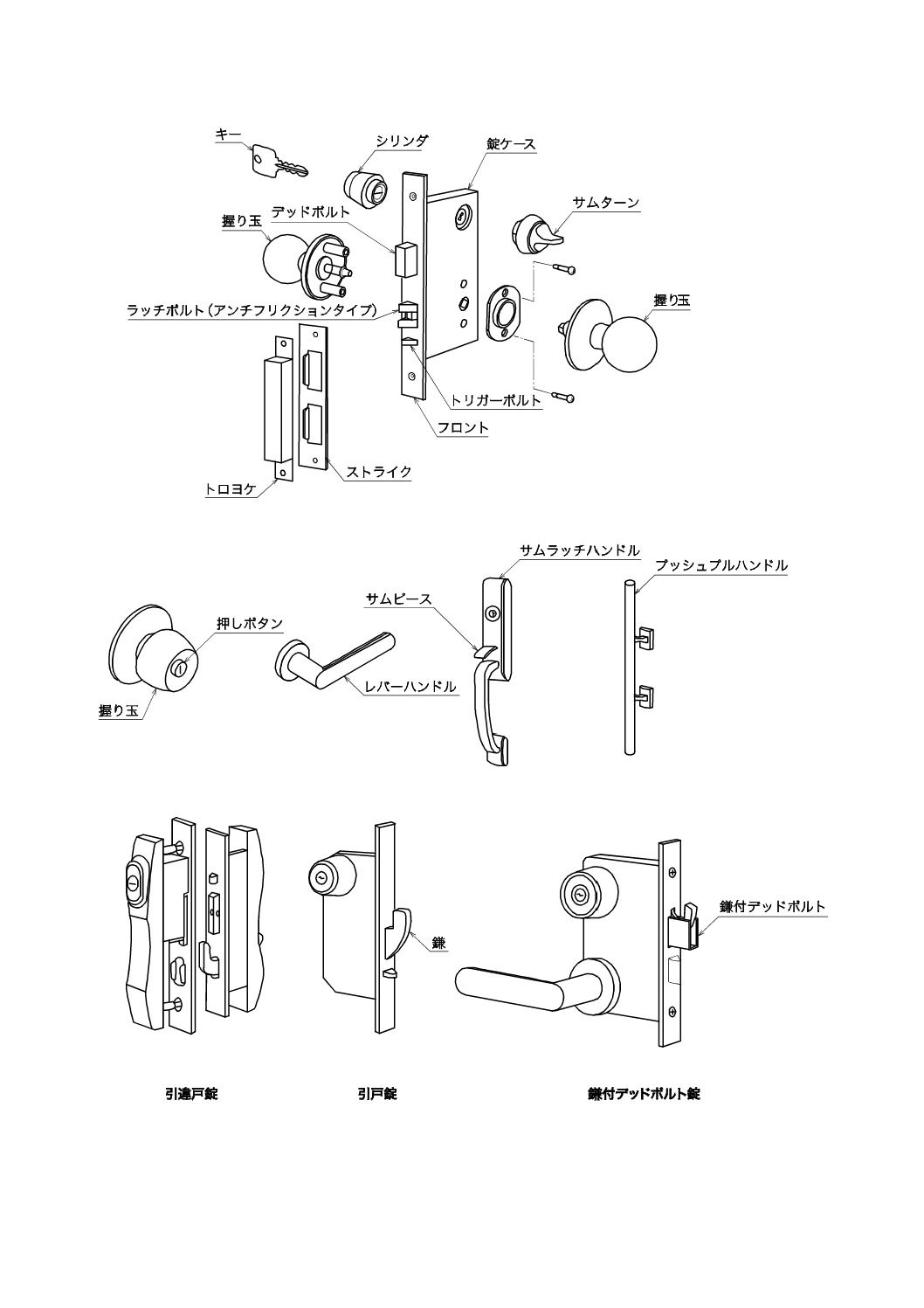

施解錠繰返し試験機 施解錠繰返し試験機は,キーを装着する回転部の回転角を任意に設定でき,

かつ,往復回転運動ができるものとする(図2参照)。

図2−施解錠繰返し試験機(例)

6.2

押しボタン式施解錠繰返し試験機 押しボタン式施解錠繰返し試験機は,6.1に示す施解錠繰返し試

験機に押しボタンを押す部品を追加したもので,押しボタンを押し,次にキーを回転する動作によって施

解錠の繰返しができるものとする。

6.3

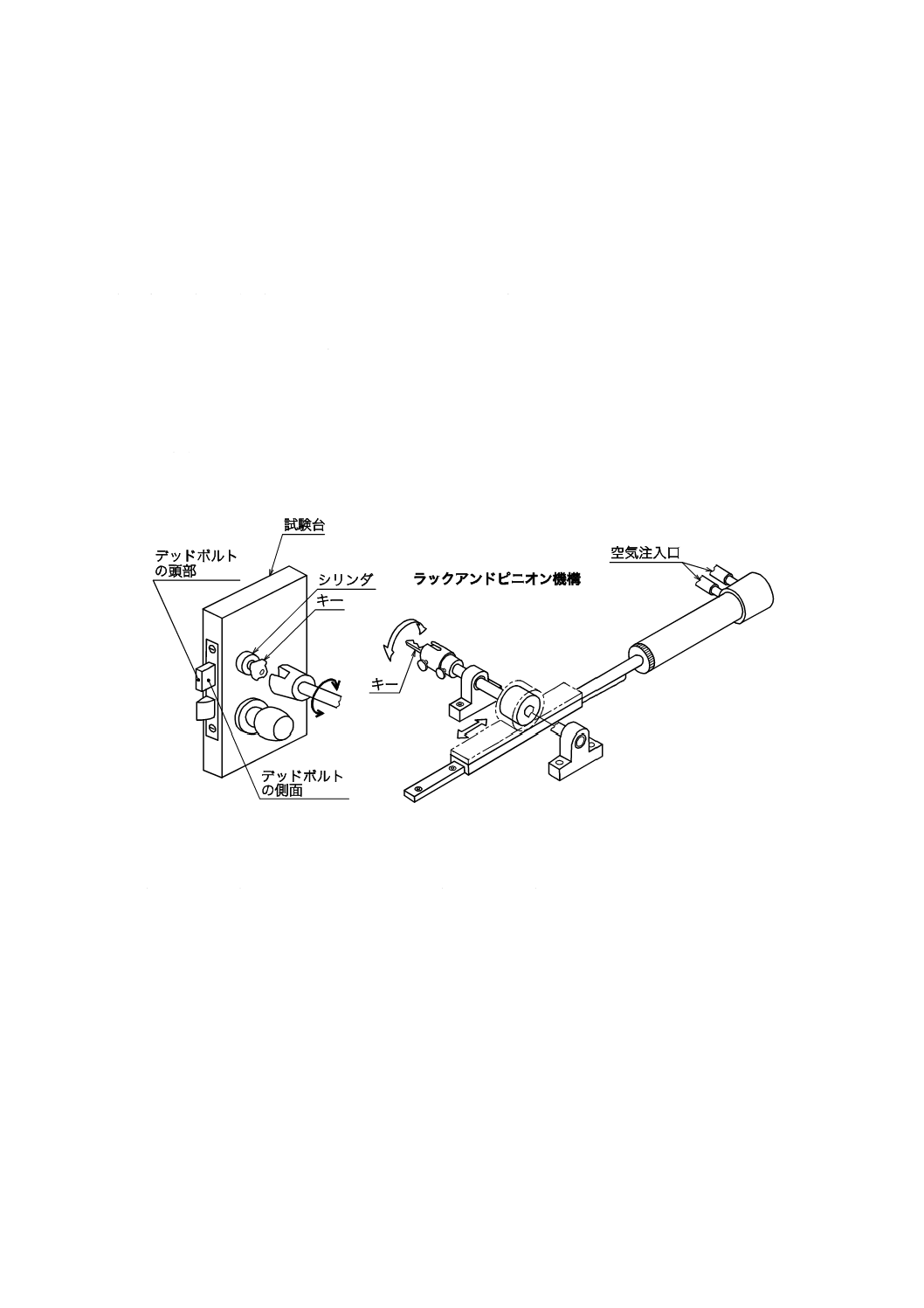

シリンダのキー抜差し繰返し試験機 シリンダのキー抜差し繰返し試験機は,キーを装着する部分

が往復運動をする試験機で,往復運動のストロークが任意に設定できるものとする(図3参照)。

7

A 1541-1:2016

図3−シリンダのキー抜差し繰返し試験機(例)

6.4

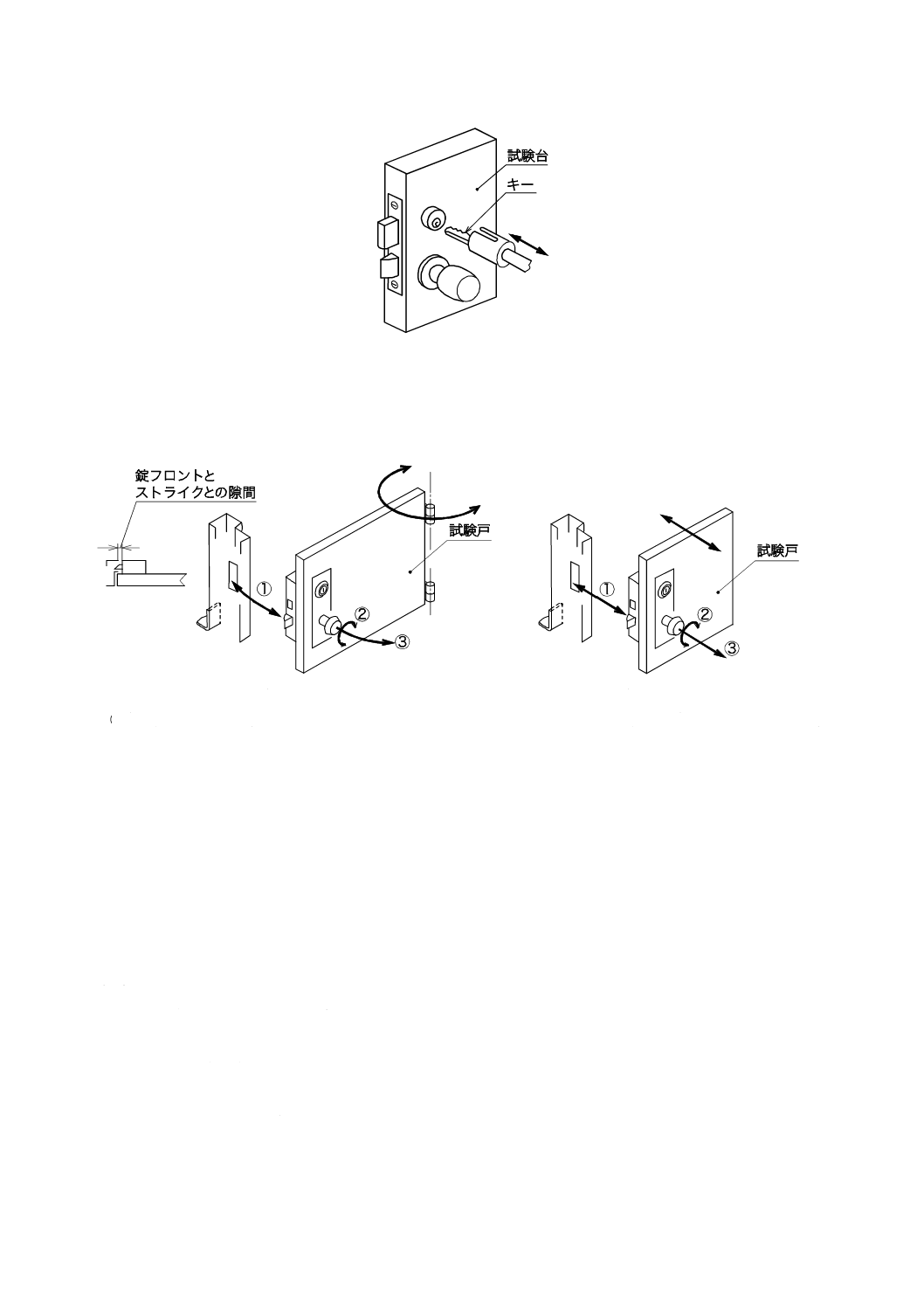

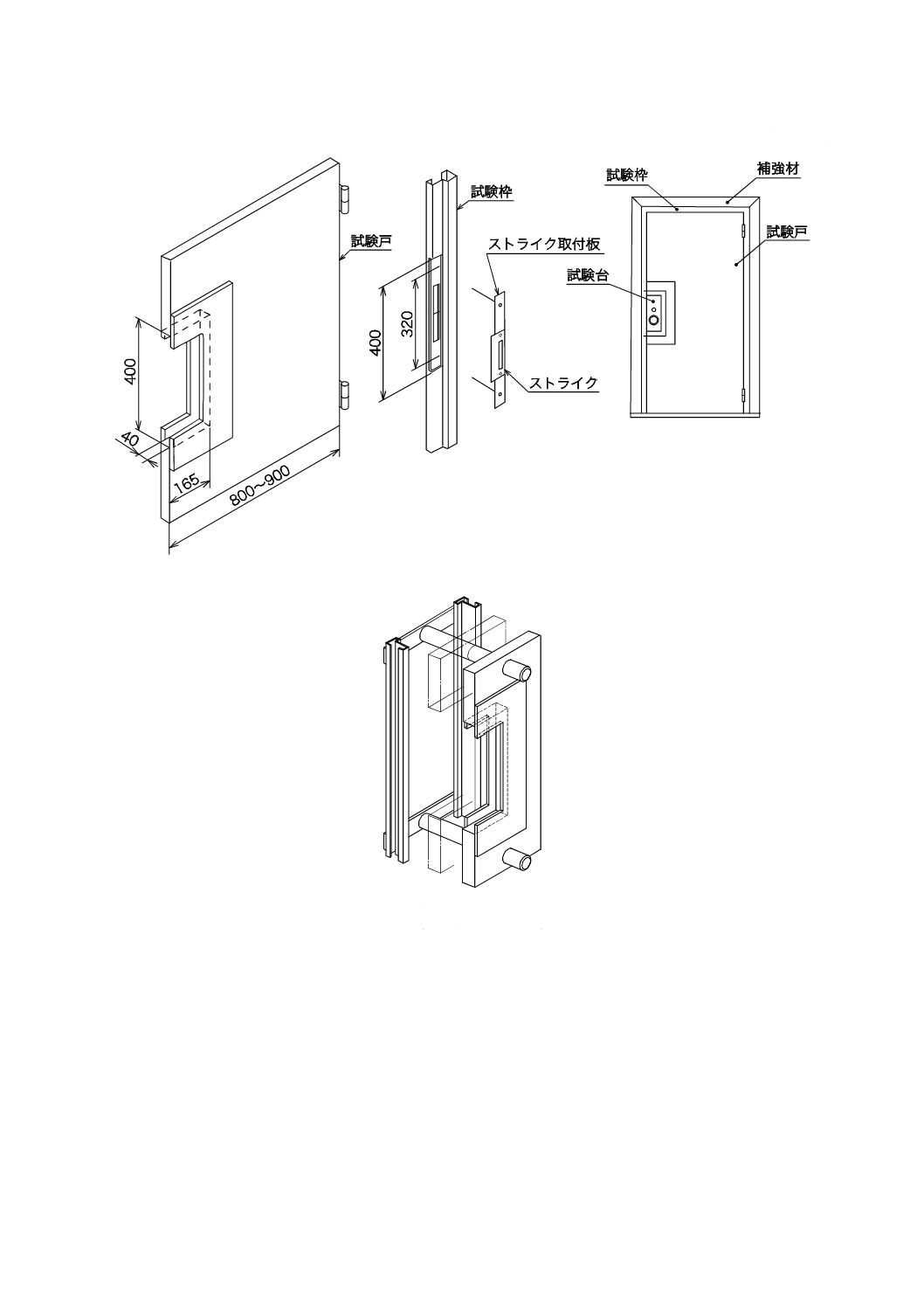

ラッチボルトの開閉繰返し試験機 ラッチボルトの開閉繰返し試験機は,6.8の試験台が取り付けら

れる戸及び枠とする(図4参照)。

a) 回転式

b) 平行移動式

①自閉装置で戸を閉め,②ハンドルを操作してラッチボルトをストライクから外し,③戸自体を直接操作して開扉

することができる試験機とする。

図4−ラッチボルトの開閉繰返し試験機(例)

6.5

引張試験機 引張試験機は,JIS B 7721に規定する1級の試験機又はこれと同等以上の性能をもつ

ものとする。

6.6

圧縮試験機 圧縮試験機は,JIS B 7721に規定する1級の試験機又はこれと同等以上の性能をもつ

ものとする。

6.7

測定器

6.7.1

トルクメータ 最小目盛が1 N・cm以下又は10 N・cm以下のものとする。

6.7.2

プッシュプルゲージ 最小目盛が0.1 N以下又は1 N以下のものとする。

6.7.3

ノギス JIS B 7507に規定するものとする。

6.7.4

精密定盤 JIS B 7513に規定するものとする。

6.7.5

ハイトゲージ JIS B 7517に規定するものとする。

6.8

試験台 試験台は,錠を通常の使用による方法で取り付けることができる十分な大きさ(通常,厚

さ40 mm,高さ400 mm,幅165 mm)の木製又はこれに準じたもので,錠を取り付けるための加工を施し

たものとする。

8

A 1541-1:2016

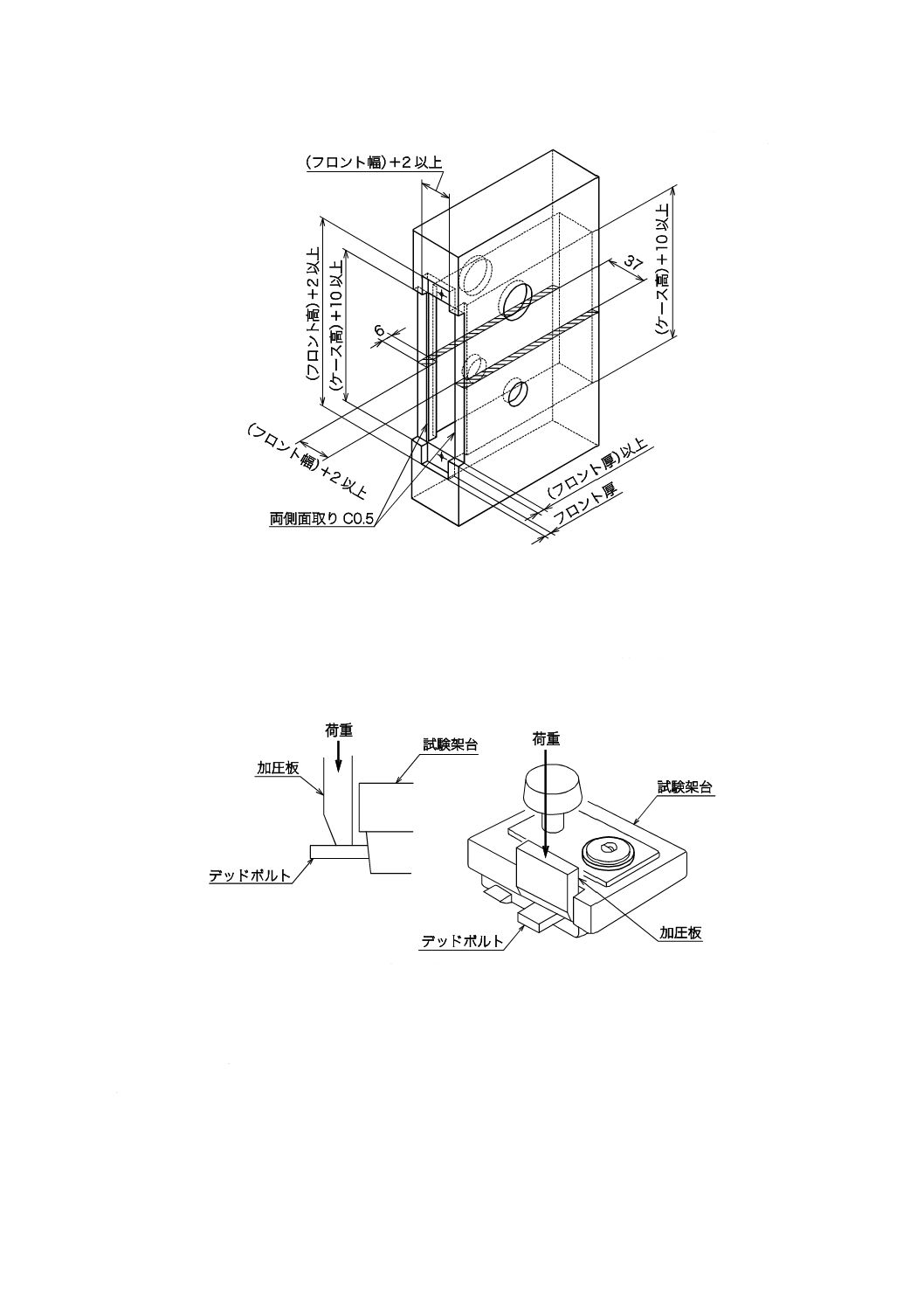

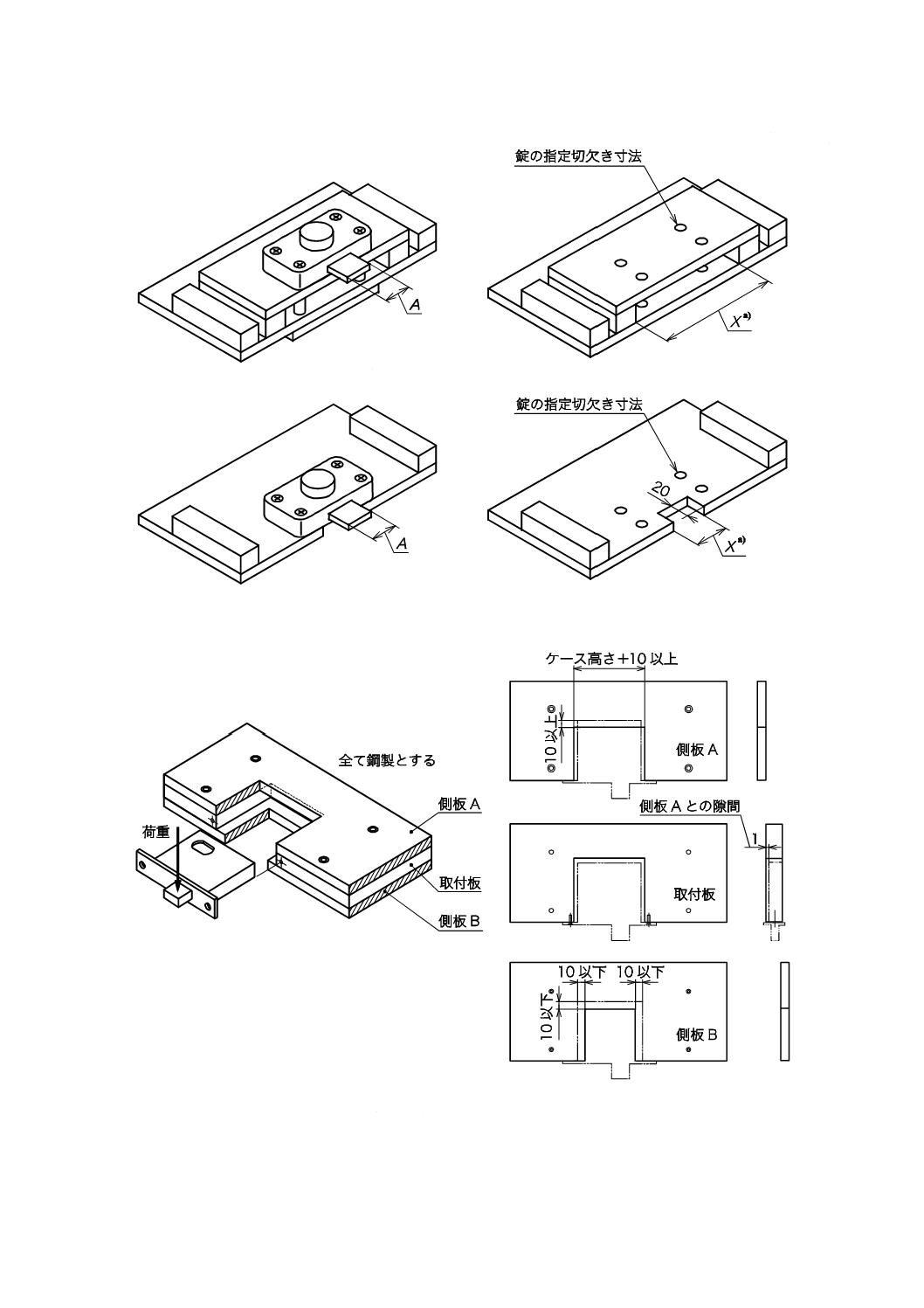

6.9

試験ジグ 試験ジグは,錠を通常の使用による方法で取り付けることができる十分な大きさで,剛

性のある鋼製のものとする。試験ジグの寸法は,荷重を加えた場合に,錠の変形から影響を受けない寸法

とする(図5参照)。

単位 mm

図5−試験ジグ(例)

6.10 試験架台 試験架台は,各試験の箇条において規定する。

6.11 試験用ドアセット 試験用ドアセットは,回転式又は平行移動式のいずれかを用いる(図6参照)。

6.11.1 回転式 回転式の試験用ドアセットは,JIS A 4702に規定するスイングドアセットとし,試験台が

取り付けられる回転式の構造をもつ戸と枠とで構成する。戸の幅は,通常800〜900 mmとする。

6.11.2 平行移動式 平行移動式の試験用ドアセットは,試験台が取り付けられる平行移動する構造をもつ

戸と枠とで構成する。

9

A 1541-1:2016

単位 mm

a) 回転式

b) 平行移動式

図6−試験用ドアセット(例)

10

A 1541-1:2016

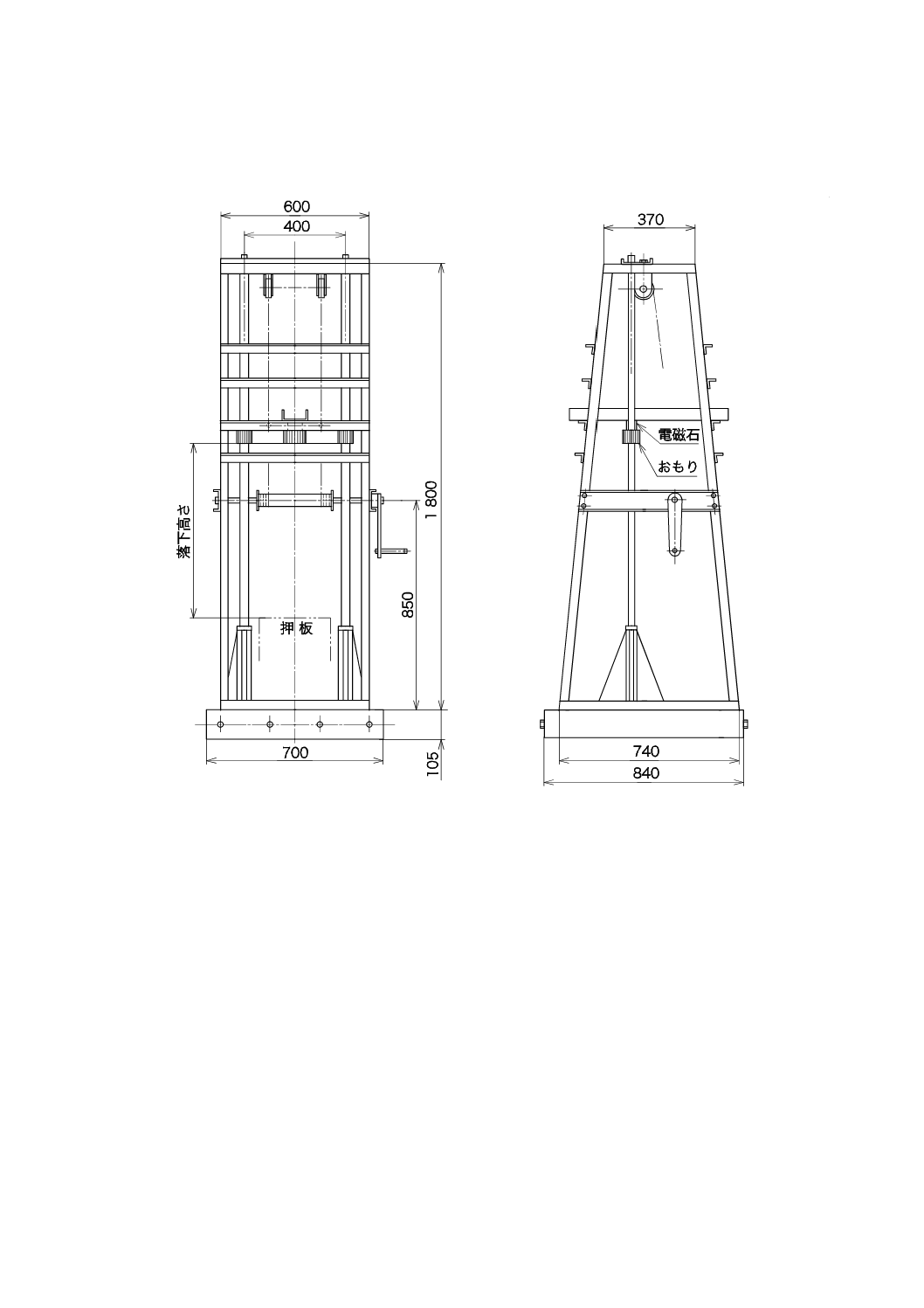

6.12 おもり落下式衝撃試験機 おもり落下式衝撃試験機の一例を,図7に示す。

単位 mm

図7−おもり落下式衝撃試験機(例)

11

A 1541-1:2016

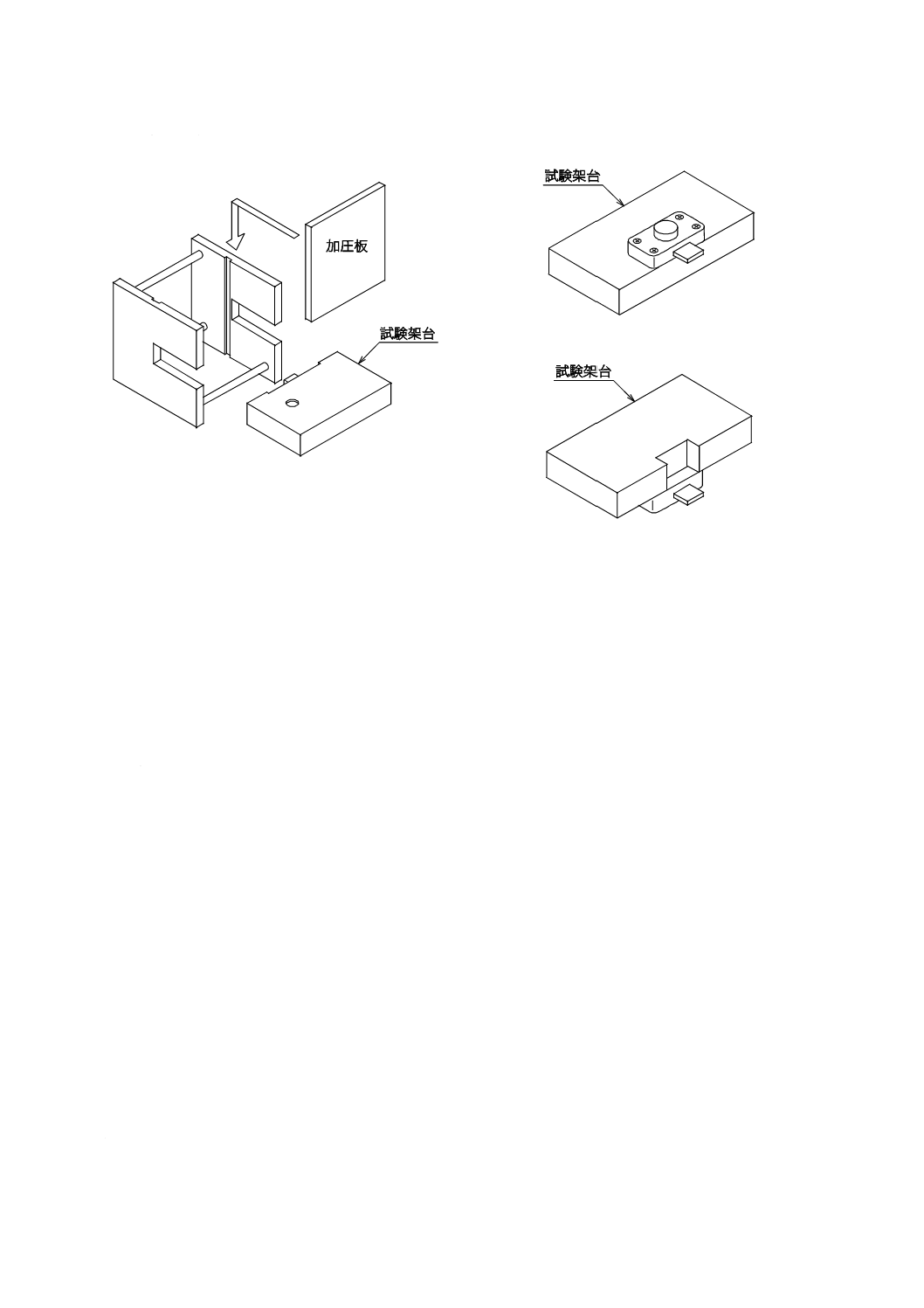

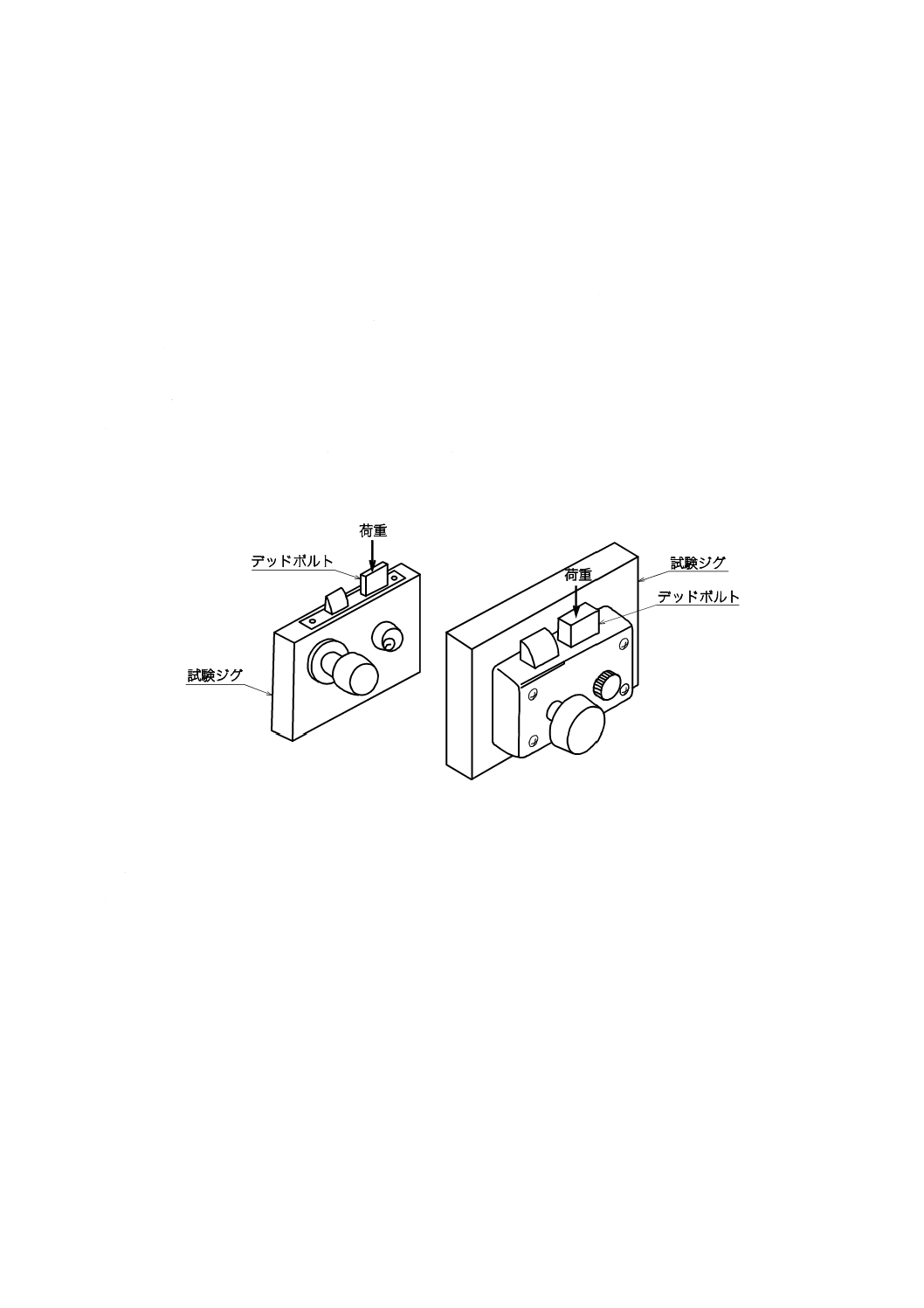

6.13 デッドボルトの側圧試験装置 デッドボルトの側圧試験装置の一例を,図8に示す。

試験架台がずれないように配慮する。

a) 彫込錠の試験架台

b) 面付錠の外開きの試験架台

c) 面付錠の内開きの試験架台

図8−デッドボルトの側圧試験装置(例)

7

試験手順

7.1

耐久性試験

7.1.1

施解錠繰返し試験

7.1.1.1

キーによる施解錠繰返し試験

キーによる施解錠繰返し試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付ける(図2参照)。

b) デッドボルトの繰返し作動前に,施解錠に要する回転トルク(N・cm)を最小目盛が1 N・cm以下のト

ルクメータを用いて測定する。

c) 施錠・解錠をもってl回とし,毎分10回程度の頻度でデッドボルトを作動させる。

d) 繰返し回数は,5万回を最小単位とする。キーは,随時替えてもよい。

e) 繰返し作動後,施解錠の作動の異常の有無を調べる。また,施解錠に要する回転トルク(N・cm)を測

定する。さらに,施解錠操作によって,錠のフロント部からデッドボルトが出入りするため,デッド

ボルトに側圧を加えながら施解錠の繰返し動作を行ってもよい。この場合,施錠操作時にデッドボル

トの頭部に15 N以上の押込み力を,解錠操作時にデッドボルトの側面に15 N以上の力を加えながら

試験する。

f)

キー挿入部は,施解錠繰返し開始前及び施解錠繰返し回数5 000回ごとに,製造業者の仕様に従って,

潤滑剤を使用してもよい。指定がない場合の潤滑方法は,キーの切り込み面に鉛筆などの黒鉛を塗布

する程度とする。

7.1.1.2

キーによる施錠リンク施解錠繰返し試験

キーによる施錠リンク施解錠繰返し試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付ける(図2参照)。

b) 施錠リンクの繰返し作動前に,施解錠に要する回転トルク(N・cm)を最小目盛が1 N・cm以下のトル

12

A 1541-1:2016

クメータを用いて測定する。

c) 施錠・解錠をもって1回とし,毎分10回程度の頻度で施錠リンクを作動させる。

d) 繰返し回数は,5万回を最小単位とする。キーは,随時替えてもよい。

e) 繰返し作動後,施解錠の作動の異常の有無を調べる。また,施解錠に要する回転トルク(N・cm)を測

定する。

f)

キー挿入部は,7.1.1.1 f) に従って,潤滑剤を使用してもよい。

7.1.1.3

キーによる施錠リンク施解錠繰返し試験(押しボタン施錠タイプ)

キーによる施錠リンク施解錠繰返し試験(押しボタン施錠タイプ)は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付ける(6.2参照)。

b) 繰返し作動前に,施錠に要する押しボタンの押込み力(N)を測定し,続けてキーによる解錠に要す

る回転トルク(N・cm)を最小目盛が1 N・cm以下のトルクメータを用いて測定する。

c) 施錠・解錠をもって1回とし,毎分10回程度の頻度で施錠リンクを作動させる。

d) 繰返し回数は,5万回を最小単位とする。キーは,随時替えてもよい。

e) 繰返し作動後,施解錠の作動の異常の有無を調べる。また,施錠に要する押しボタンの押込み力(N)

を測定し,続けてキーによる解錠に要する回転トルク(N・cm)を測定する。

f)

キー挿入部は,7.1.1.1 f) に従って,潤滑剤を使用してもよい。

7.1.1.4

電気錠の施解錠繰返し試験

電気的な制御信号を用いた電気錠の施解錠繰返し試験は,次の手順による。

a) 錠及びストライクを,通常の取付方法で,試験用ドアセットに取り付ける(図6参照)。

b) 繰返し動作前に,解錠動作及び/又は施錠動作並びに確認信号が正常であることを確認する。

c) 繰返し回数は,施錠・解錠をもって1回とし,毎分10回程度を目安とするが,それぞれの電気錠の電

気的な仕様によるものとする。

d) 繰返し回数は,5万回を最小単位とする。

e) 繰返し動作後の解錠動作及び/又は施錠動作並びに確認信号の異常の有無を調べる。

7.1.2

シリンダのキー抜差し繰返し試験

シリンダのキー抜差し繰返し試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付ける(図3参照)。

なお,錠の代わりに,シリンダ単体を試験体としてもよい。

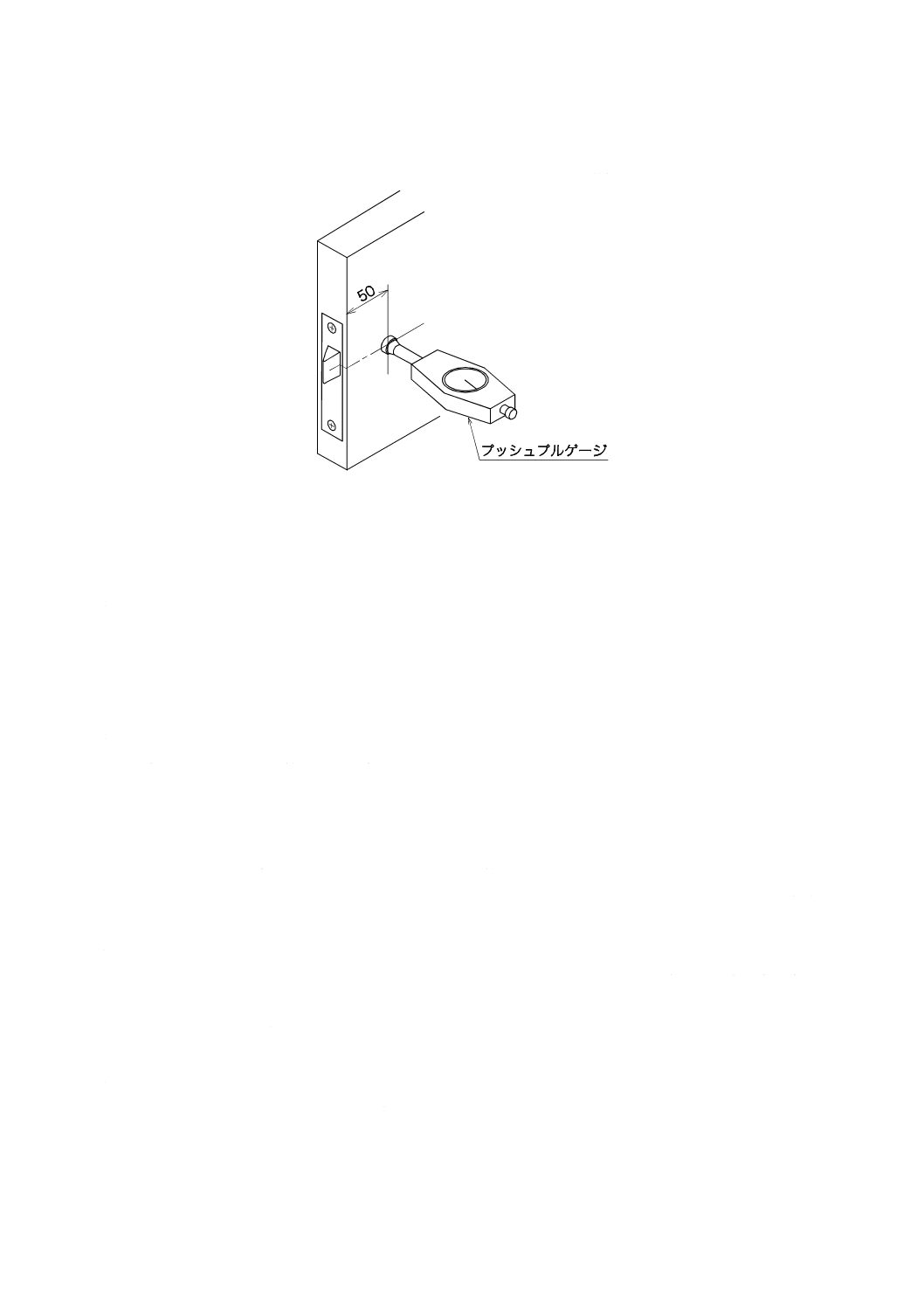

b) 繰返し抜差し前に,キーの抜差しに要する力(N)を最小目盛が0.1 N以下のプッシュプルゲージを用

いて測定する。

c) キーの抜差しを1回とし,毎分10回程度の頻度でキーの抜差しを行う。

d) 繰返し回数は,5万回を最小単位とする。

e) キーは,2万回ごとに替えてもよい。ただし,キーの交換時に,それまで操返し試験に用いていたキ

ーを用いて,シリンダが回転するか否かを確認する。

f)

予定の回数を終了した直後,未使用のキーを用いてシリンダが回転することを確認するとともに,そ

のときのキーの抜差しに要する力(N)を測定する。

g) キー挿入部は,7.1.1.1 f) に従って,潤滑剤を使用してもよい。

7.1.3

扉の開閉繰返し試験

7.1.3.1

ハンドルによるラッチボルトの開閉繰返し試験

ハンドルによるラッチボルトの開閉繰返し試験は,次の手順による。

13

A 1541-1:2016

a) 錠を,通常の取付方法に従って試験台に取り付け,試験台及びストライクを試験用ドアセットに取り

付ける。このとき,錠のフロントとストライクとの隙間は,約3 mmとなるように調整する(図4参

照)。

b) 7.4.1によって,ラッチング力(N)を測定する。

c) 戸の開閉繰返し前に,開扉に要するハンドルの操作トルク(N・cm)を最小目盛が10 N・cm以下のト

ルクメータを用いて測定する。

なお,プッシュプルハンドルの錠の場合は,最小目盛が1 N以下のプッシュプルゲージを用いて測

定する。サムラッチハンドルの錠の場合,サムピースの先端から5 mmの位置での作動力(N)を,

最小目盛が0.1 N以下のプッシュプルゲージを用いて測定する。

d) ハンドルによる開扉及びストライクによるラッチボルトのラッチング(閉扉)をもって1回とし,毎

分10回程度の頻度で戸の開閉繰返しを行う。このとき,ハンドルに過大な操作トルク又は操作力を加

えないこととする。

なお,過大な操作トルクの目安は,製造業者の判断による。

e) 繰返し回数は,10万回を最小単位とする。

f)

戸の開閉繰返し後,ハンドルを操作して,ラッチボルトの作動の異常の有無を調べる。また,ラッチ

ング力(N)及び開扉に要するハンドルの操作トルク(N・cm)又は操作力(N)を測定する。

ストライクによるラッチボルトの繰返し試験及びハンドルによるラッチボルトの繰返し試験は,個

別に行ってもよい。

7.1.3.2

キーによるラッチボルトの開閉繰返し試験

キーによるラッチボルトの開閉繰返し試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付け,試験台及びストライクを,試験用ドアセットに

取り付ける。このとき,錠のフロントとストライクとの隙間は,約3 mmとなるように調整する(図

4参照)。

b) 7.4.1によって,ラッチング力(N)を測定する。

c) 戸の開閉繰返し前に,開扉に要するキーの操作トルク(N・cm)を最小目盛が1 N・cm以下のトルクメ

ータを用いて測定する。

d) キーによる開扉及びストライクによるラッチボルトのラッチング(閉扉)をもって1回とし,毎分10

回程度の頻度で戸の開閉繰返しを行う。このとき,キーをストップ位置まで作動させる。ただし,過

大な操作トルクを加えないこととする。

なお,過大な操作トルクの目安は,製造業者の判断による。

e) 繰返し回数は,10万回を最小単位とする。キーは,随時替えてもよい。

f)

戸の開閉繰返し後,キーを操作して,ラッチボルトの作動の異常の有無を調べる。また,ラッチング

力(N)及び開扉に要するキーの操作トルク(N・cm)を測定する。

ストライクによるラッチボルトの繰返し試験及びキーによるラッチボルトの繰返し試験は,個別に

行ってもよい。

g) キー挿入部は,7.1.1.1 f) に従って,潤滑剤を使用してもよい。

7.2

強度試験

7.2.1

デッドボルトの強度試験

7.2.1.1

デッドボルトの押込試験

デッドボルトの押込試験は,次の手順による。

14

A 1541-1:2016

a) 図9の例に示すように,錠を試験ジグに取り付ける。試験ジグの錠取付部の寸法は,扉面の切欠き寸

法とする。

b) 荷重を負荷する前に,デッドボルトの最小出寸法を,錠のフロント面を基準面として0.1 mmの精度

で測定する。デッドロッキングラッチボルトの場合は,デッドロッキング状態にして最小出寸法を測

定する。測定には6.7に規定する測定器,又はこれと同等以上の測定器を用いる。

c) デッドボルトを施錠状態にし,デッドボルト先端面の中心部に荷重を徐々に加え,3分間以内で目標

荷重にし,30秒間その荷重を保持する。目標荷重は,1 kNを最小単位とする。

なお,トリガーボルトによってデッドロッキング状態になる錠は,トリガーボルトを錠のフロント

面から6 mmの位置まで押し込んだ状態で,荷重を加えるものとする。また,スイング式デッドボル

トの場合は,フロント面から6 mmの位置に,デッドボルトを解錠する向きでフロント面に垂直な荷

重をデッドボルトの中心部に30秒間加えるものとする。

d) 除荷後,載荷前の錠のフロント面からのデッドボルト又はデッドロッキングラッチボルト先端までの

出寸法を測定する。また,デッドボルト又はデッドロッキングラッチボルトの作動の異常の有無を調

べる。

図9−デッドボルトの押込試験(例)

7.2.1.2

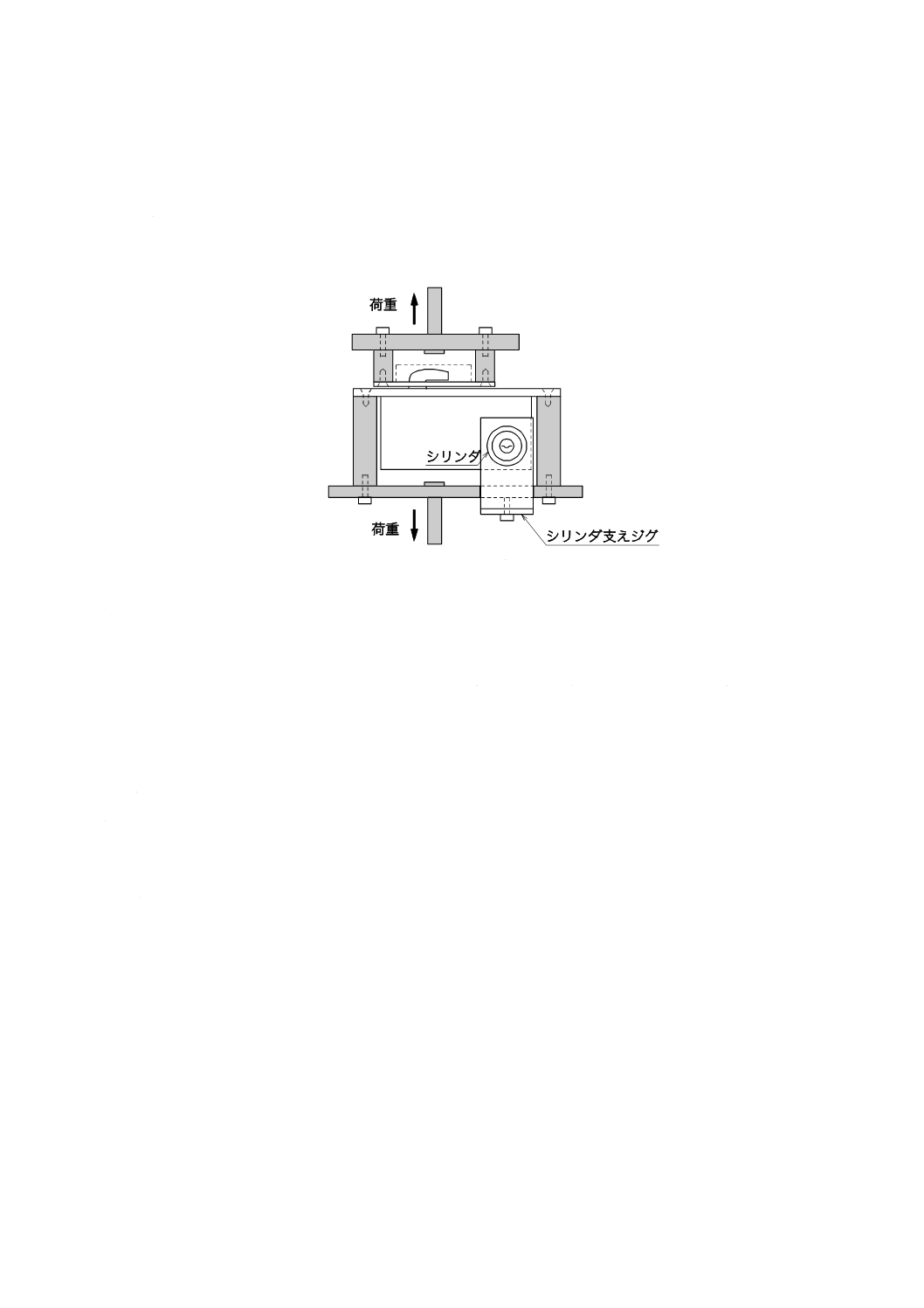

デッドボルトの側圧試験

デッドボルトの側圧試験は,次の手順による。

a) 錠を試験架台に取り付ける。試験架台は,錠を,通常の使用による方法で取り付けることができる十

分な大きさで,剛性のある鋼製のものとする。彫込錠の試験架台は,荷重を加えたときにフロント部

の変型が試験架台に当たらず,デッドボルトの補強とならない構造及び寸法とし,一例を図10に示す。

面付錠においても,デッドボルトの補強とならない構造及び寸法のものとする。

15

A 1541-1:2016

単位 mm

図10−デッドボルトの側圧試験架台(例)

b) デッドボルト又はデッドロッキングラッチボルトのフロント面からJIS A 1541-2の4.2.2(デッドボル

トの側圧強度)に規定された位置に,図11の例に示すように面外方向の荷重を徐々に加え,3分間以

内で目標荷重にし,30秒間その荷重を保持する。目標荷重は,1 kNを最小単位とする。

c) 除荷後,デッドボルト又はデッドロッキングラッチボルトの作動の異常の有無を調べる。

図11−デッドボルトの側圧試験(例)

7.2.1.3

鎌の引張試験

鎌の引張試験及び鎌付デッドボルトの引張試験は,次の手順による。

a) ストライクを含む場合

1) 図12に示すように,錠及びストライクを試験ジグに取り付ける。試験ジグの錠取付部の寸法は,扉

面の切欠き寸法とする。

2) 試験ジグに取り付けた状態で,鎌が正常に作動することを確認する。

16

A 1541-1:2016

3) 錠及びストライクを使用状態の位置で正対させ,施錠状態にする。図12の例のように左右方向に移

動しないように試験ジグを調整し,シリンダ支えジグが互いに平行を維持するように鎌に引張荷重

を徐々に加え,3分間以内で目標荷重にし,30秒間保持する。目標荷重は,500 Nを最小単位とす

る。

4) 除荷後,鎌の作動の異常の有無を調べる。

図12−鎌の引張試験(例)

b) ストライクを除く場合

1) 図12の例に示すように,錠を試験ジグに取り付ける。試験ジグの錠取付部の寸法は,扉面の切欠き

寸法とする。

鎌のストライク開口端部が接する位置に引張方向の荷重を除々に加え,3分間以内で目標荷重に

し,30秒間保持する。目標荷重は,500 Nを最小単位とする。

2) 除荷後,鎌の作動の異常の有無及び引戸の閉扉施錠状態が保持される位置にあるかどうかを調べる。

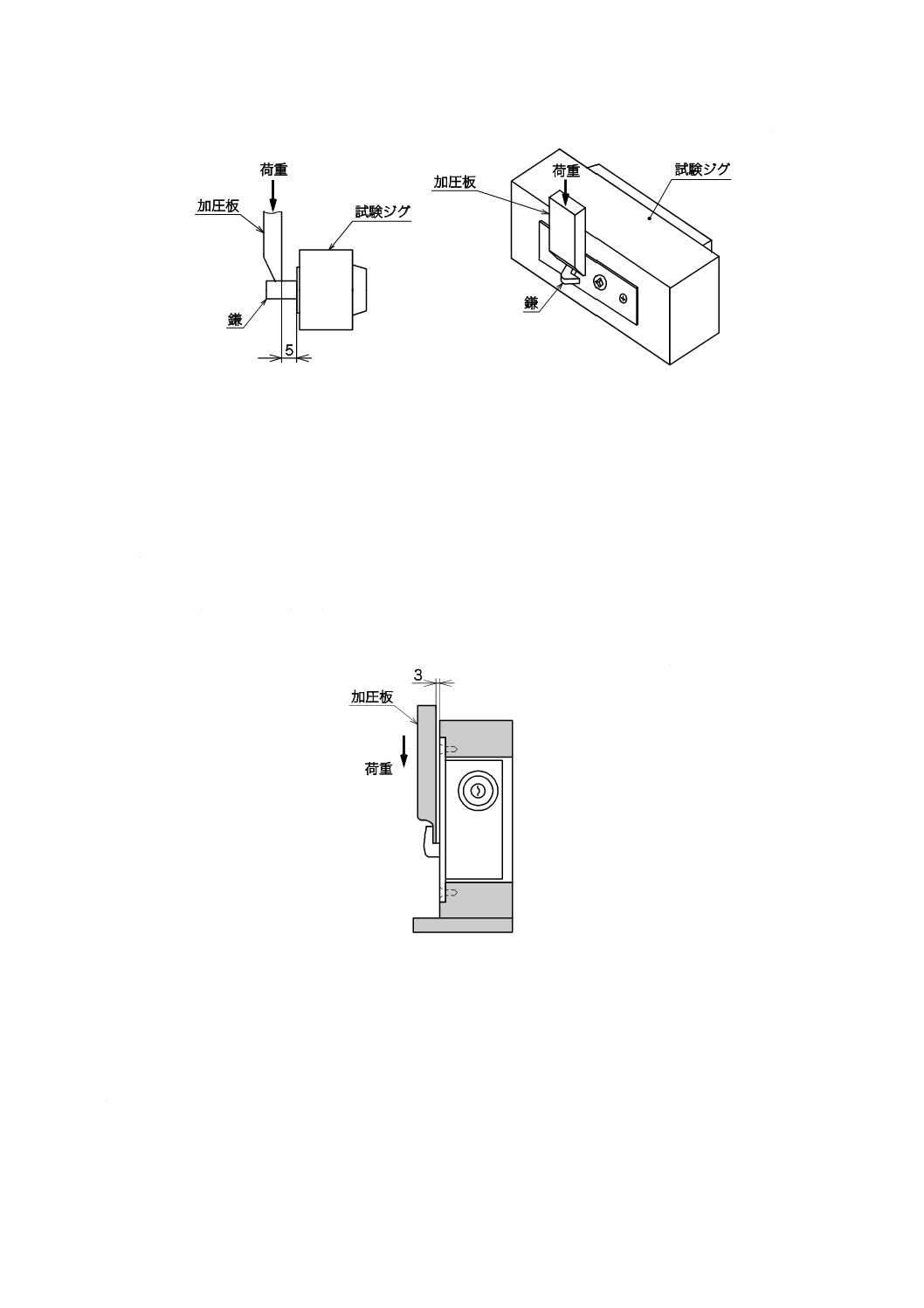

7.2.1.4

引違戸錠の鎌の側圧試験

引違戸錠の鎌の側圧試験は,次の手順による。

a) 図13の例に示すように,鎌をもつ錠側を試験ジグに取り付ける。試験ジグの錠取付部の寸法は,扉面

の切欠き寸法とする。

b) 試験前の鎌の作動状況を調べる。

c) 鎌の側面のフロント面から約5 mmの位置に,面外方向の荷重を徐々に加え,3分間以内で目標荷重

にし,30秒間保持する。目標荷重は,500 Nを最小単位とする。

d) 除荷後,鎌の作動の異常の有無を調べる。

17

A 1541-1:2016

単位 mm

図13−引違戸錠の鎌の側圧試験(例)

7.2.1.5

鎌の押込試験

鎌の押込試験は,次の手順による。

a) 図14の例に示すように,錠を試験ジグに取り付ける。試験ジグの錠取付部の寸法は,扉面の切欠き寸

法とする。また,錠ケース後端部は,鎌の解錠方向への荷重に対し抵抗とならないように十分な空間

をとる。

b) 鎌のフロント面から3 mmの位置に解錠方向の荷重を徐々に加え,3分間以内で目標荷重にし,30秒

間保持する。目標荷重は,1 kNを最小単位とする。

c) 除荷後,鎌の作動の異常の有無を調べる。

単位 mm

図14−鎌の押込試験(例)

7.2.1.6

デッドボルトの押込試験(衝撃荷重)

デッドボルトの押込試験(衝撃荷重)は,次の手順による。

a) 錠を,試験架台に取り付ける。試験架台の例を図15に示す。ただし,錠ケース単体で試験できる場合

には,試験架台を使用しないで試験を行ってもよい。

b) 衝撃荷重を負荷する前に,デッドボルトの最小出寸法を,錠のフロント面を基準面として0.1 mmの

精度で測定する。デッドロッキングラッチボルトの場合は,デッドロッキング状態にして最小出寸法

を測定する。測定には6.7に規定する測定器,又はこれと同等以上の測定器を用いる。

18

A 1541-1:2016

c) デッドボルトを施錠状態にし,デッドボルト先端面の中心部に,おもり落下式衝撃試験機(図7参照)

を用いて,1 mの高さからJIS A 1541-2の4.2.6[デッドボルトの押込強度(衝撃荷重)]に適合する質

量のおもりを落下させ,衝撃荷重を加える。スイング式デッドボルトの場合は,試験架台に取り付け

た状態で,フロントから6 mmの位置に,加圧板を介して衝撃荷重を加える。

d) 除荷後,載荷前の錠のフロント面からのデッドボルト又はデッドロッキングラッチボルト先端までの

出寸法を測定する。また,デッドボルト又はデッドロッキングラッチボルトの作動の異常の有無を調

べる。

単位 mm

a) 試験ジグアウター

b) 試験ジグインナー

A寸法は,錠ケースのフロント部の長さより大きな寸法とする。

図15−デッドボルトの押込試験架台(例)

7.2.1.7

デッドボルトの側圧試験(衝撃荷重)

デッドボルトの側圧試験(衝撃荷重)は,次の手順による。

a) 錠を,試験架台に取り付ける。試験架台の詳細を,図16に示す。

b) おもり落下式衝撃試験機(図7参照)を用いて,フロント面から規定されたデッドボルトの中心位置

に,1 mの高さからJIS A 1541-2の4.2.7[デッドボルトの側圧強度(衝撃荷重)]に適合する質量のお

もりを落下させ,衝撃荷重を加える。

c) 除荷後,デッドボルト又はデッドロッキングラッチボルトの作動の異常の有無を調べる。

19

A 1541-1:2016

単位 mm

a) 面付錠の外開きの試験架台

b) 面付錠の内開きの試験架台

注a) Xは,(A+2)以上とする。

c) 彫込錠の試験架台

図16−デッドボルトの側圧試験架台(例)

20

A 1541-1:2016

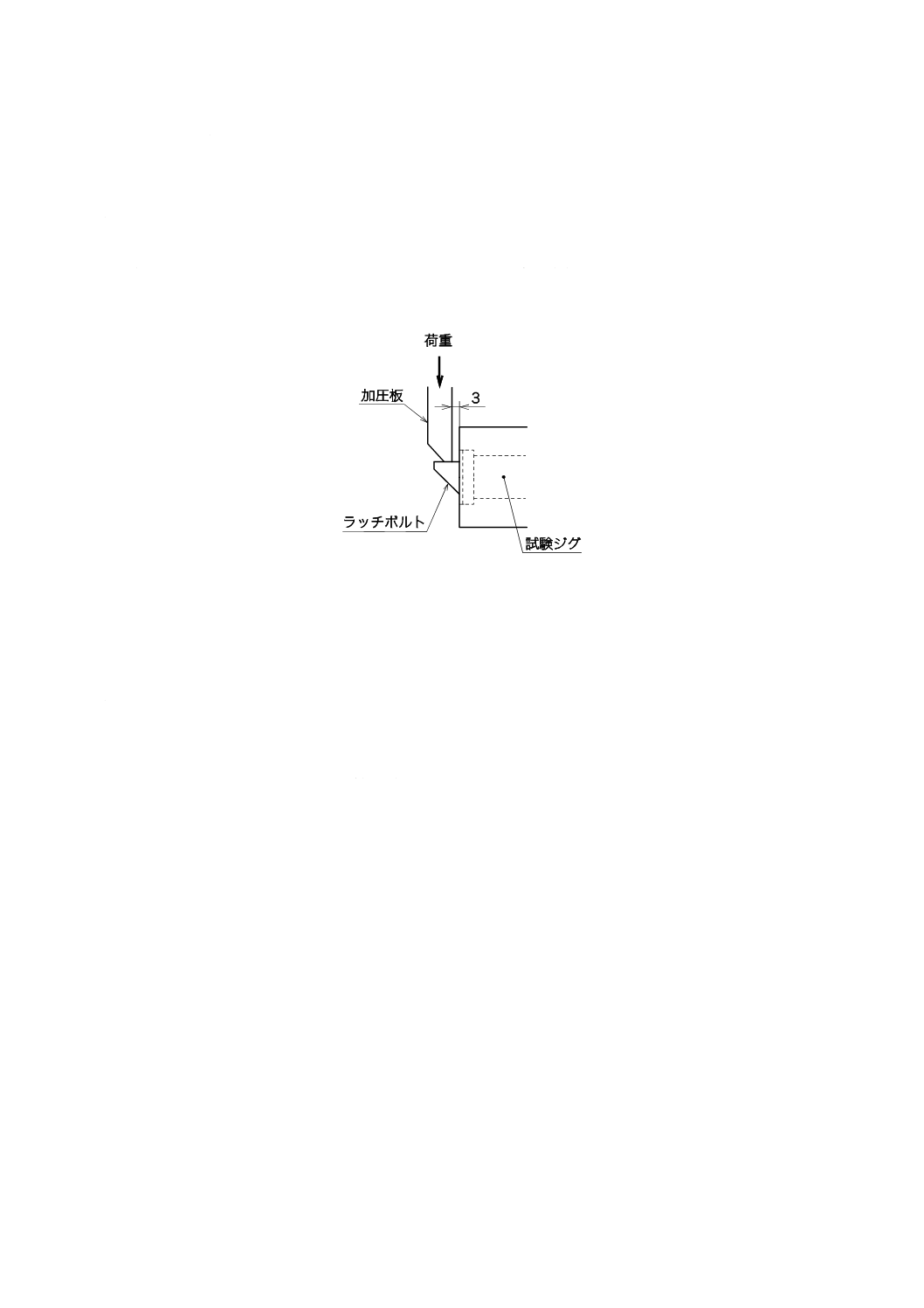

7.2.2

ラッチボルトの側圧試験

ラッチボルトの側圧試験は,次の手順による。

a) 錠を,6.9に示す試験ジグに取り付ける。試験ジグの錠取付部の寸法は,扉面の切欠き寸法とする。

b) 図17に示すように,ラッチボルトのフロント面から約3 mmの位置に面外方向の荷重を徐々に加え,

3分間以内で目標荷重にし,30秒間その荷重を保持する。目標荷重は,1 kNを最小単位とする。

c) 除荷後,ハンドルを操作して,ラッチボルトの作動の異常の有無を調べる。

単位 mm

図17−ラッチボルトの側圧試験(例)

7.2.3

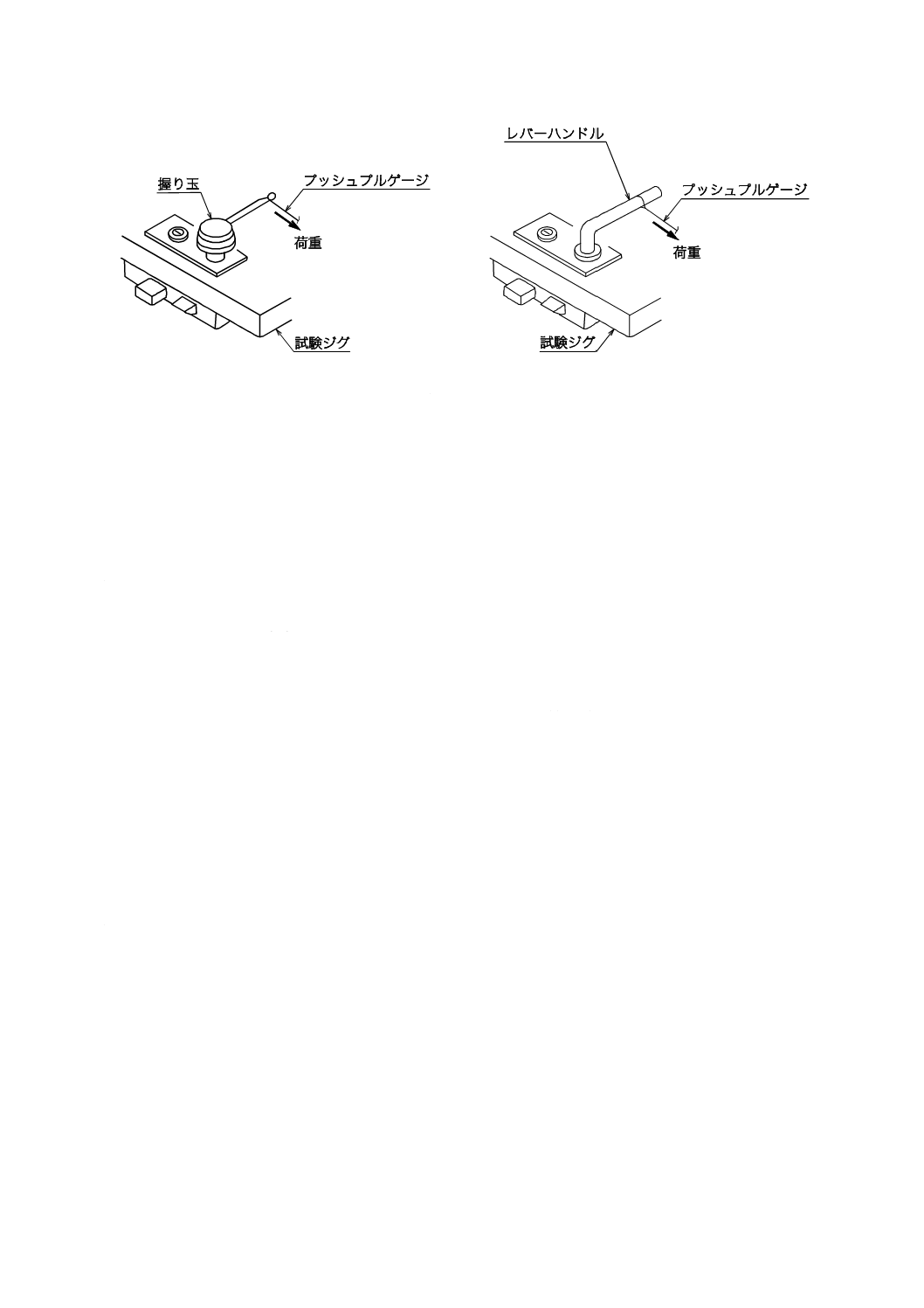

ハンドルの強度試験

7.2.3.1

ハンドルのねじり試験

ハンドルのねじり試験は,次の手順による。

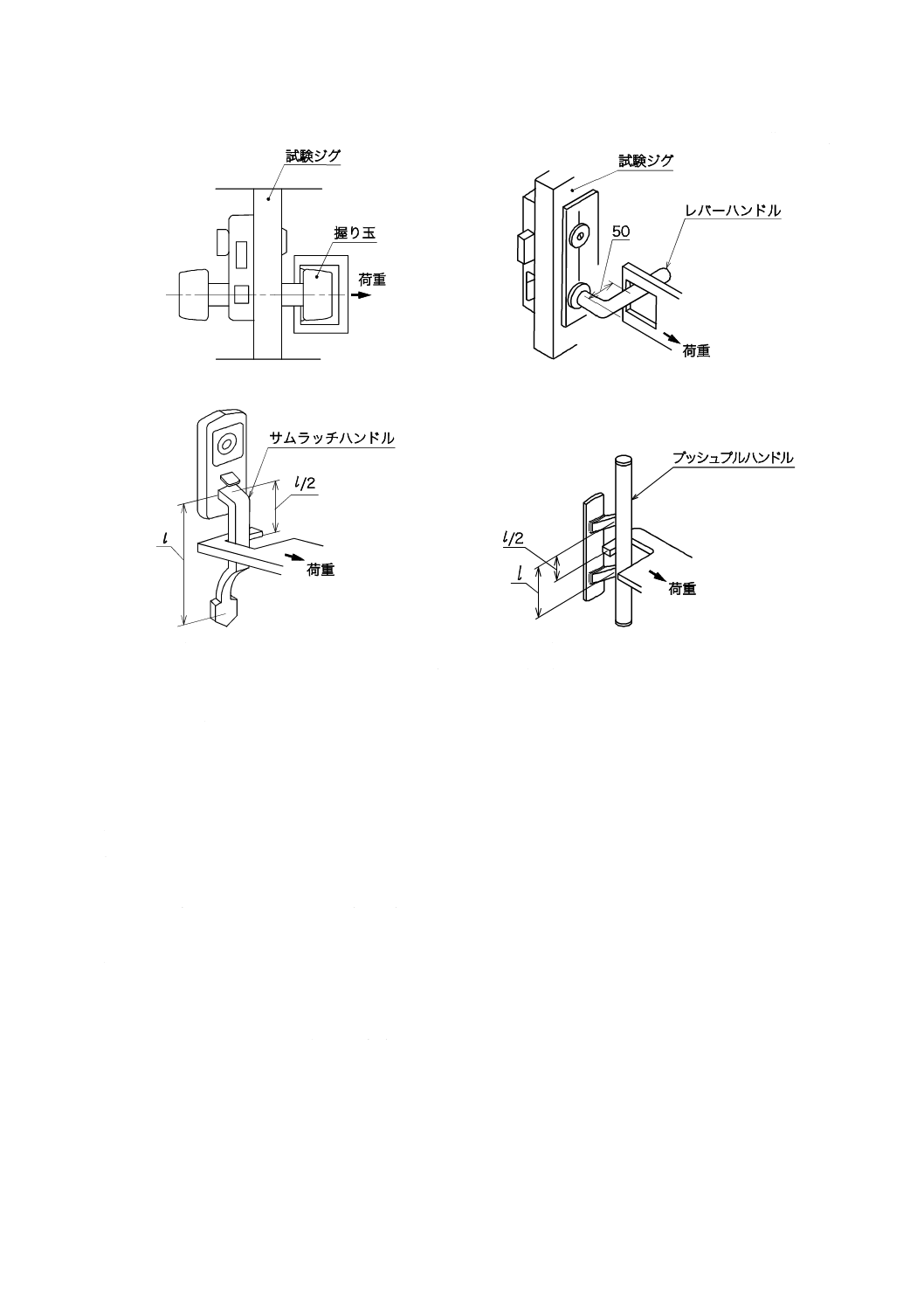

a) 図18に示すように,錠を通常の取付方法に従って試験ジグに取り付ける。

b) ハンドルを操作して,開扉操作に支障がないことを確認する。

c) ハンドルに回転トルクを徐々に加え,3分間以内で目標トルクにし,30秒間そのトルクを保持する。

目標回転トルクは,500 N・cmを最小単位とする。

なお,ハンドルが施錠時固定する錠,又は施錠時空転する錠の場合は,施錠状態で回転トルクを加

えるものとする。

d) 除荷後,ハンドルの変形及び作動の異常の有無を調べる。

なお,ハンドルが施錠時固定される錠,又は施錠時空転する錠の場合は,施錠状態及び施解錠操作

の異常の有無を調べる。

e) 開扉操作に支障がないことを確認する。

21

A 1541-1:2016

a) 握り玉の場合

b) レバーハンドルの場合

図18−ハンドルのねじり試験(例)

7.2.3.2

ハンドルの引張試験

ハンドルの引張試験は,次の手順による。

a) 図19に示すように,錠を通常の取付方法に従って試験ジグに取り付ける。

b) 解錠状態及び施錠状態におけるハンドルの作動状態を調べる。また,解錠状態でハンドルを操作し,

開扉操作に支障がないことを確認する。

c) 解錠状態で,次の荷重を加える。ただし,ハンドルが施錠時固定する錠,又は施錠時空転する錠の場

合は,施錠状態で荷重を加える。

1) 握り玉の場合 回転軸に引張荷重を徐々に加え,3分間以内で目標荷重にし,30秒間その荷重を保

持する。目標荷重は,500 Nを最小単位とする。

2) レバーハンドルの場合 回転軸から50 mmの位置に引張荷重を徐々に加え,3分間以内で目標荷重

にし,30秒間その荷重を保持する。目標荷重は,500 Nを最小単位とする。

3) サムラッチハンドルの場合 グリップの全長の中心に引張荷重を徐々に加え,3分間以内で目標荷

重にし,30秒間その荷重を保持する。目標荷重は,500 Nを最小単位とする。

4) プッシュプルハンドルの場合 支軸間の中心に引張荷重を徐々に加え,3分間以内で目標荷重にし,

30秒間その荷重を保持する。目標荷重は,500 Nを最小単位とする。

d) 除荷後,ハンドルの変形及び作動の異常の有無を調べる。

なお,ハンドルが施錠時固定される錠,又は施錠時空転する錠の場合は,施錠状態及び施解錠操作

の異常の有無を調べる。

e) ハンドルを操作して,開扉操作に支障がないことを確認する。

22

A 1541-1:2016

単位 mm

a) 握り玉の場合

b) レバーハンドルの場合

c) サムラッチハンドルの場合

d) プッシュプルハンドルの場合

図19−ハンドルの引張試験(例)

7.2.3.3

ハンドルの垂直荷重試験

ハンドルの垂直荷重試験は,次の手順による。

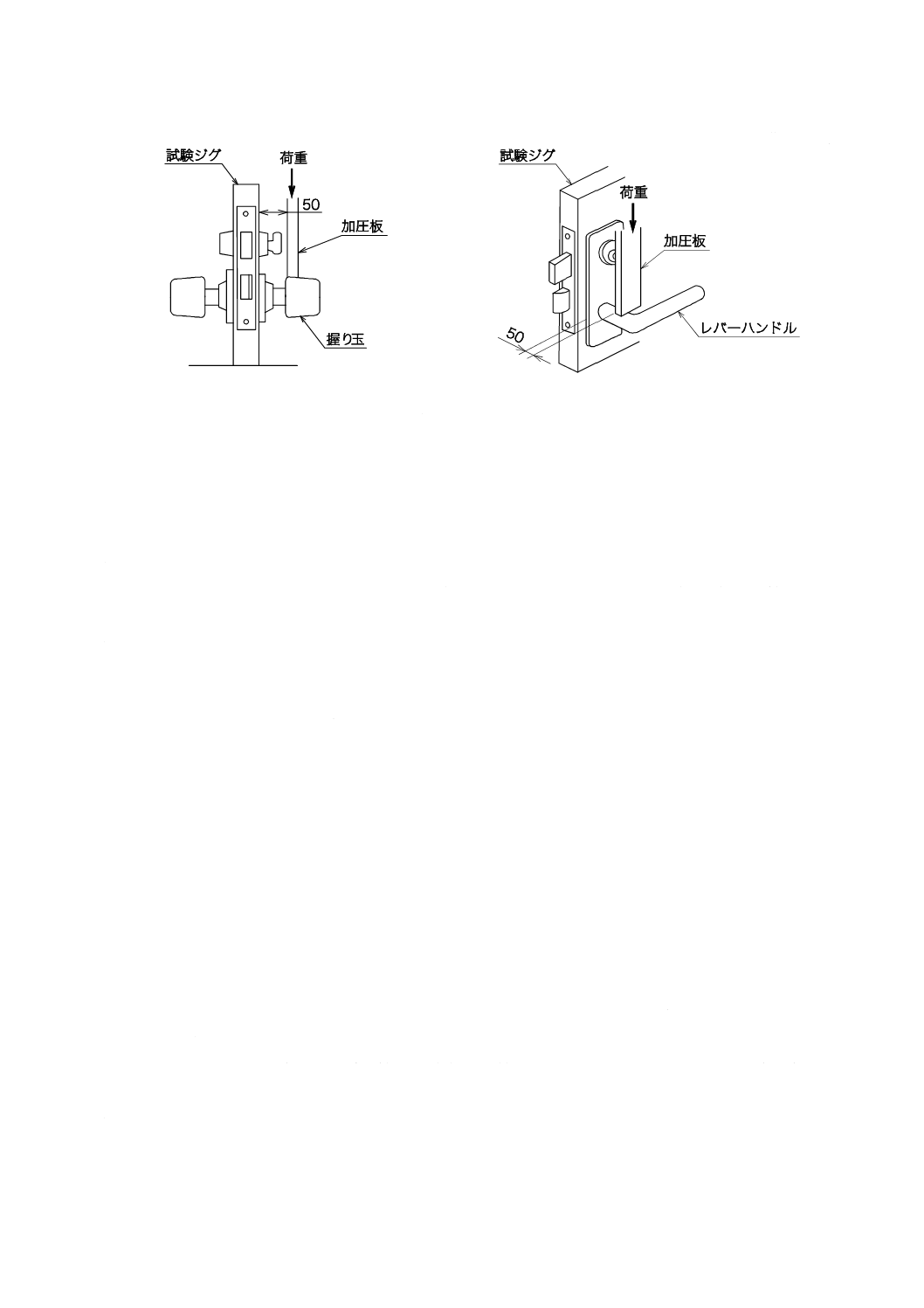

a) 図20に示すように,錠を通常の取付方法に従って試験ジグに取り付ける。

b) 解錠状態及び施錠状態で,ハンドルの作動状態を調べる。

c) 解錠状態でハンドルを操作し,開扉操作に支障がないことを確認する。

d) 解錠状態において,戸面から50 mmの位置に垂直荷重を徐々に加え,3分間以内で目標荷重にし,30

秒間その荷重を保持する。目標荷重は,500 Nを最小単位とする。ただし,施錠時,ハンドルが空転

又は固定される錠においては,施錠状態で荷重を加える。

なお,50 mmの位置に荷重を加えられない場合には,試験を行った荷重位置を記録することとする。

e) 除荷後,ハンドルの変形及び作動の異常の有無を調べる。

なお,ハンドルが施錠時固定される錠,又は施錠時空転する錠の場合は,施錠状態及び施解錠操作

の異常の有無を調べる。

f)

ハンドルを操作して,開扉操作に支障がないことを確認する。

23

A 1541-1:2016

単位 mm

a) 握り玉の場合

b) レバーハンドルの場合

図20−ハンドルの垂直荷重試験(例)

7.3

耐食性試験

耐食性試験は,次の手順による。

なお,試験時間は,任意とするが試験報告書に記載することとする。

a) 錠を,通常の取付方法に従って,試験台に取り付ける。

b) 噴霧前に,最小目盛が1 N・cm以下のトルクメータを用いて施解錠の回転トルク(N・cm),最小目盛

が10 N・cm以下のトルクメータを用いて開扉に要するハンドルの操作トルク(N・cm)又は最小目盛

が1 N以下のプッシュプルゲージを用いて操作力(N)を測定する。

c) 7.4.1によってラッチング力(N)を測定する。

d) JIS Z 2371の中性塩水噴霧試験又はJIS H 8502の7.3(キャス試験方法)によって試験を行う。

e) 噴霧後,次の測定及び観察を行う。

1) 見えがかり部分のさびの状態を,JIS Z 2371の附属書JC(レイティングナンバ方法)によって判定

する。

2) 施解錠操作及び開閉操作の異常の有無を調べる。

3) 施解錠の回転トルク(N・cm),開扉に要するハンドルの操作トルク(N・cm)又は操作力(N)及び

ラッチング力(N)を測定する。

7.4

安定性試験

7.4.1

ラッチング力試験

ラッチング力試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付け,試験台及びストライクを試験用ドアセット(図

6参照)に取り付ける。このとき,錠のフロントとストライクとの隙間は,約3 mmとなるように調

整する。

b) 試験用ドアセットを開扉状態にし,図21に示すように,ラッチボルトの中心線上又はその付近でフロ

ント面から50 mmの位置にプッシュプルゲージを当て,試験戸を閉める方向に静かに押し,ラッチボ

ルトがストライクに接触する直前の最大力(N)を,最小目盛が1 N以下のプッシュプルゲージを用

いて測定し,試験戸の初動力とする。

c) 次に,ラッチボルトとストライクとを接触させた状態からラッチボルトがストライクに納まるまでの

最大力(N)を,最小目盛が1 N以下のプッシュプルゲージを用いて測定し,試験戸の初動力を差し

24

A 1541-1:2016

引いた数値をラッチング力とする。

単位 mm

図21−ラッチング力試験(例)

7.4.2

キー及びサムターンによる施解錠操作トルク試験

キー及びサムターンによる施解錠操作トルク試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付ける。

b) トルクメータの先端に,キー及びサムターンの回転操作が可能なジグを固定し,施解錠操作に要する

最大操作トルク(N・cm)を,最小目盛が1 N・cm以下のトルクメータを用いて測定する。

7.4.3

レバーハンドル又は握り玉の操作トルク試験

レバーハンドル又は握り玉の操作トルク試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付ける。

b) レバーハンドル又は握り玉を操作し,最大操作トルク(N・cm)を測定する。測定には6.7に規定する

測定器,又はこれと同等以上の測定器を用いる。

7.4.4

プッシュプルハンドルの操作力試験

プッシュプルハンドルの操作力試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験用ドアセットの試験戸に取り付ける。このとき,錠のフロント

とストライクとの隙間は,約3 mmとなるように調整する。

b) ラッチボルトがストライクに接触しない状態で,ハンドルの操作位置において最小目盛が1 N以下の

プッシュプルゲージで測定を行い,最大力(N)を試験戸の初動力とする。

c) ハンドルでの開扉操作(ラッチボルトが完全にストライクから外れるまで)及び閉扉操作(ラッチボ

ルトがストライクに納まるまで)の最大力(N)を,最小目盛が1 N以下のプッシュプルゲージを用

いて測定し,試験戸の初動力を差し引いた数値を,プッシュプルハンドルの操作力とする。

7.4.5

サムラッチハンドルの操作力試験

サムラッチハンドルの操作力試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付ける。

b) サムラッチハンドルのサムピースの先端から5 mmの位置で操作し,最大操作力(N)を測定する。

測定には6.7に規定する測定器,又はこれと同等以上の測定器を用いる。

7.5

電気的試験

25

A 1541-1:2016

7.5.1

絶縁抵抗試験

電気的施解錠機構をもつ錠の絶縁抵抗試験は,電気錠の充電部(全てのリード線)と非充電金属部(錠

ケースの任意の金属部)との間の絶縁抵抗を,500 V絶縁抵抗計で測定する。

7.5.2

絶縁耐圧試験

電気的施解錠機構をもつ錠の絶縁耐圧試験は,充電部(全てのリード線)と非充電金属部(錠ケースの

任意の金属部)との間に1 000 Vの交流電圧を連続して1分間加えて異常の有無を調べる。

7.5.3

定格及びレンジ試験

電気的施解錠機構をもつ錠の定格及びレンジ試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付ける。

b) 定格入力電圧によって正常に作動することを調べる。

c) 定格入力電圧の85 %の電圧で正常に作動することを調べる。

d) 定格入力電圧の110 %の電圧で正常に作動することを調べる。

7.5.4

使用環境試験

電気的施解錠機構をもつ錠の使用環境試験は,次の手順による。

a) 錠を,通常の取付方法に従って,試験台に取り付ける。

b) 常温・常湿,定格入力電圧で正常に作動することを調べる。

c) 通常の使用状態で,50 ℃±5 ℃の恒温槽に24時間試験体を放置し,その状態で錠が正常に作動する

ことを調べる。

d) 通常の使用状態で,−10 ℃±5 ℃の恒温槽に24時間試験体を放置し,その状態で錠が正常に作動す

ることを調べる。

e) 通常の使用状態で,温度50 ℃±5 ℃,湿度95 %±5 %の恒温室に24時間試験体を放置した後取り出

し,常温・常湿状態に移行した後の錠の作動を調べる。

f)

c),d)及びe)は,同一の試験体を使用する。また,各項目の試験条件(温度・湿度)の移行は,2時間

以内とする。

なお,温度・湿度の変化の速度は規定しない。

7.5.5

通電金具及びコードの耐久性試験

通電金具及びコードの耐久性試験は,次の手順による。

a) 該当部品が適用される試験戸(コード等の配線をしたもの)を試験扉に取り付ける。

b) 油圧,空気圧などの適切な動力を用いて,JIS A 1510-2の6.1(丁番及びグラビティヒンジの繰返し開

閉試験)の“丁番の繰返し開閉試験方法”に準じて連続開閉試験を行う。

c) 回数は,10万回を最小単位とする。

d) 繰返し試験後,通電金具及びコードの状態を調べる。

7.6

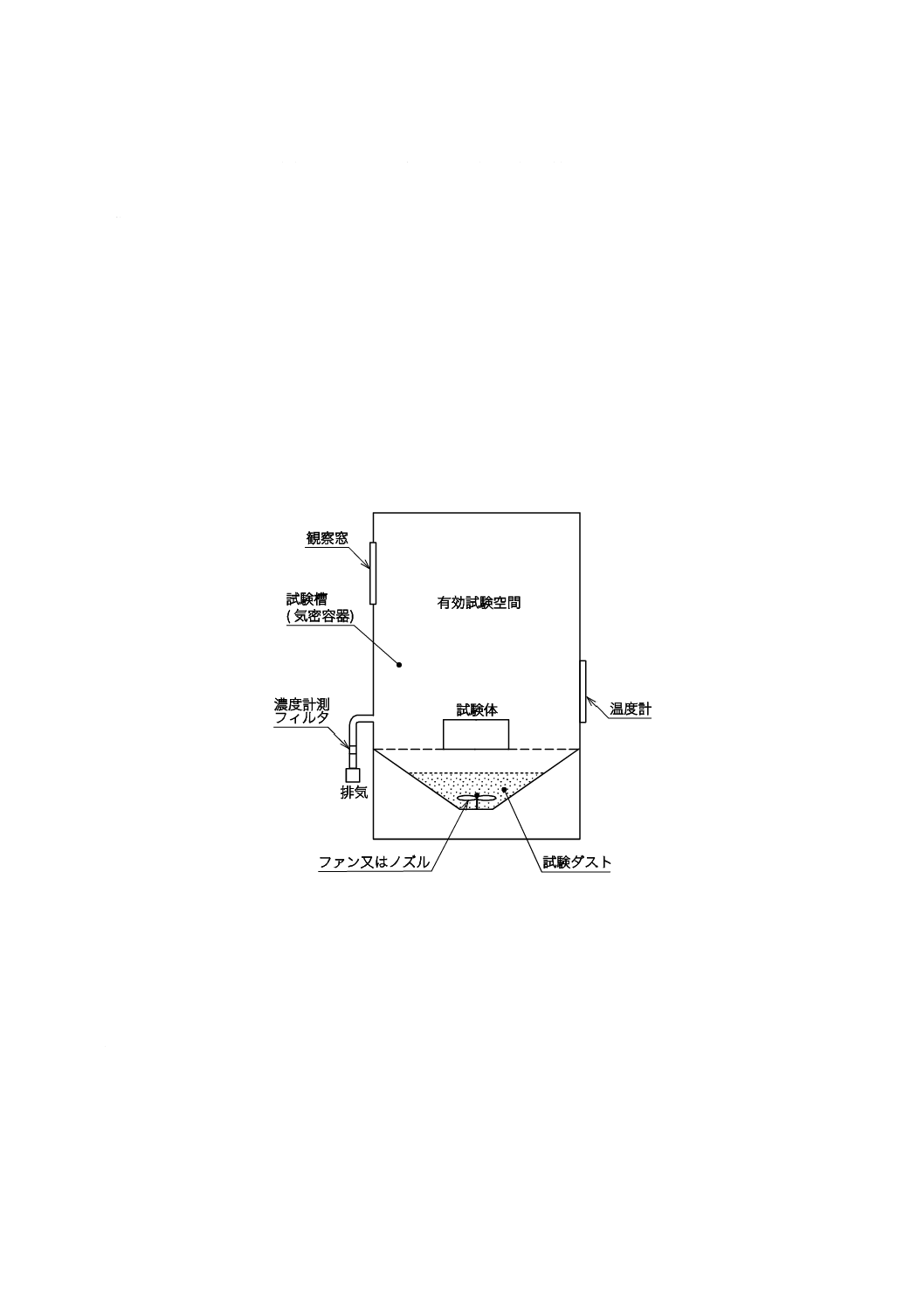

シリンダの耐じん性試験

シリンダの耐じん性試験は,次の手順による。

a) 図22の例に示すように,試験装置の試験槽内にシリンダを水平に置き,キーウェイの向きも通常の取

付状態になるように設置する。このとき,試験槽内面から80 mm以上離す。試験中,設置したシリン

ダが動かないよう適切なジグ(粘土でも可)を使用する。

b) JIS D 0207の表2のF−3の条件によって試験を行う。

空気圧,ファンなどで,ダストが試験槽内にほぼ均一になるように5秒間かくはんし,15分間休止

する。これを1回として,32回(約8時間)行う。そして,その32回を1サイクルとする。

26

A 1541-1:2016

c) 1サイクル終了後,次の手順によって,表面に付着した粉じんを取り除き,ならし操作を行う。その

後,キーの抜差し力(N)及びキーの回転トルク(N・cm)を最小目盛が1 N・cm以下のトルクメータ

を用いて測定する。

1) 試験装置内の全てのシリンダに,粉じん侵入防止用のブランキー(新品又は十分に清掃したもの)

を挿入する。

2) 表面に付着した粉じんをはけなどで取り除き,ブランキーを抜き取る。

3) 実際の取付状態になるようシリンダを固定する。

4) 清掃した合鍵を挿入し,時計方向に360度回転させ,次に,反時計方向に360度回転させキーを抜

き取る操作を1回として,この操作を25回繰り返すならし操作を行う。

5) 測定は,時計方向及び反時計方向に,シリンダの操作角度内(90°以内)の回転トルク(N・cm)を

測定し,キーの抜差し力(N)の測定を行う。

測定は3回行い平均値を求めるが,1回測定ごとに,合鍵清掃を行う。

d) 所定のサイクル数を繰り返す。所定のサイクル数は,JIS A 1541-2の4.6(耐じん性能)又は受渡当事

者間の協定による。

図22−耐じん性試験装置(例)(JIS D 0207の参考図1参照)

7.7

表面仕上げ試験

7.7.1

引っかき硬度試験(鉛筆法)

引っかき硬度試験(鉛筆法)は,部品の塗膜を対象とし,次の手順による。

a) JIS K 5600-5-4による。

b) 鉛筆硬度を求め,その結果を塗膜硬度とする。

7.7.2

付着性試験(クロスカット法)

付着性試験(クロスカット法)は,部品の塗膜を対象とし,次の手順による。

a) JIS K 5600-5-6に準じる。

b) 碁盤目の隙間間隔は1 mmとし,ます目の数は,100とする。

27

A 1541-1:2016

c) 剝離が生じているクロスカット部分の表面状態をJIS K 5600-5-6の表1の分類で結果を表し,その結

果を剝離耐性とする。

7.7.3

促進耐候性試験(キセノンランプ法)

促進耐候性試験(キセノンランプ法)は,部品の塗膜及び樹脂部を対象とし,次の手順による。

a) JIS K 5600-7-7による。

b) 試験片の寸法は,通常,製品と同程度のものとする。ただし,試験装置の大きさに応じて切断しても

よい。

c) 外観上の異常の有無を調べる。

7.7.4

耐沸騰水性試験

耐沸騰水性試験は,部品の塗膜を対象とし,次の手順による。

a) JIS K 5531の7.17(耐沸騰水性)の7.17.3(操作)に準じる。ただし,沸騰水の中に置く時間は任意

とし,試験報告書に記載する。

b) 試験後,塗膜のしわ,膨れ,割れ,剝がれなどの異常の有無を調べる。

8

報告

報告書には,次の事項を記載する。

a) 試験体の詳細(名称,型式など)

b) 試験場所の環境条件

c) 試験項目及び結果

d) 試験年月日

e) 試験機関及び試験実施者

f)

その他試験中に生じた特記すべき事項(試験時間など)

28

A 1541-1:2016

附属書A

(参考)

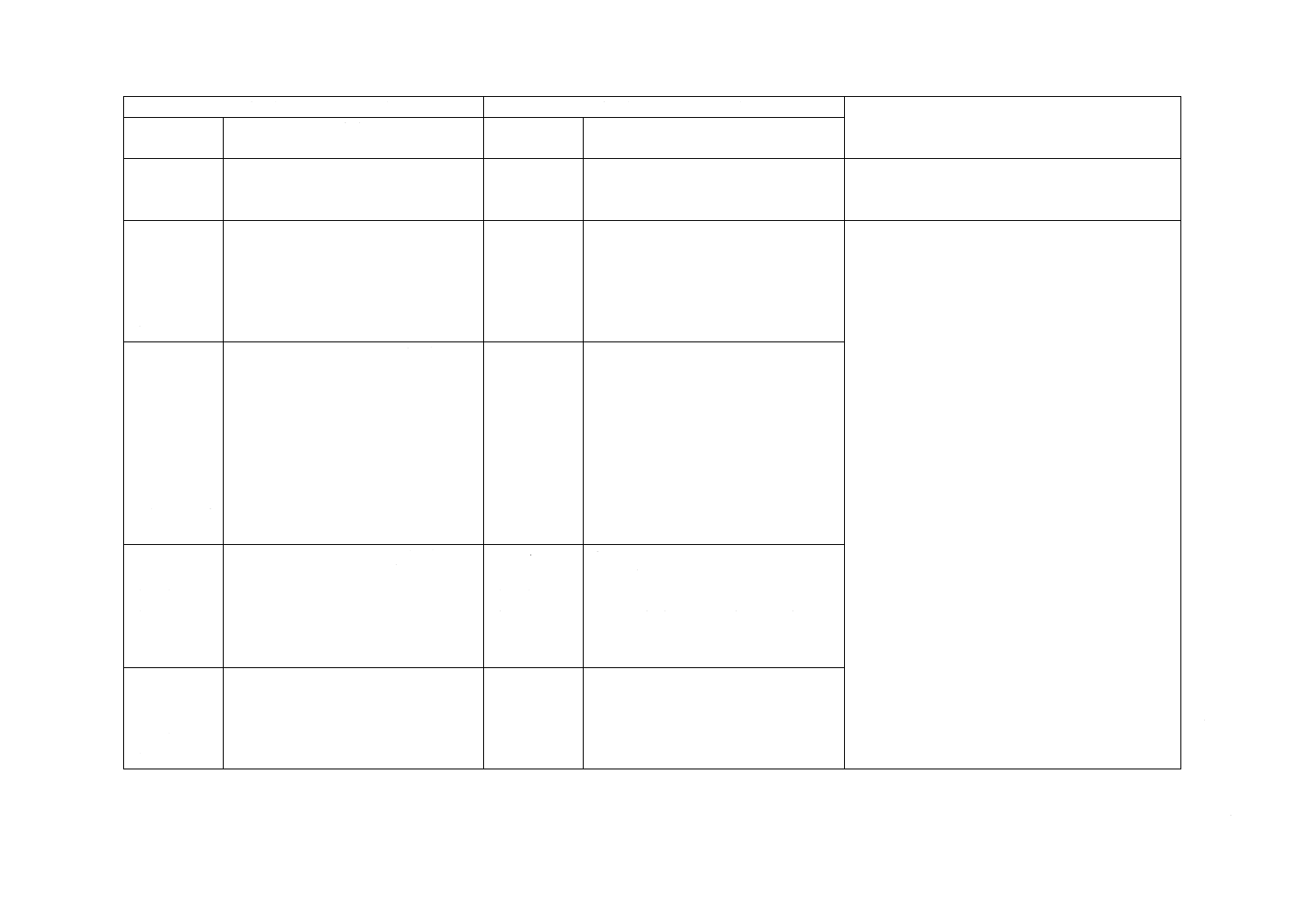

技術上重要な改正に関する新旧対照表

現行規格(JIS A 1541-1:2016)

旧規格(JIS A 1541-1:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

3 用語及び

定義

3.21 キーウェイ 3.22 キーセクシ

ョン 3.23 タンブラー 3.24 鍵違

い 3.25 有効鍵違い 3.26 彫込錠

3.27 面付錠 3.28 加圧板 3.29

ブランキーを追加

3.用語及び定

義

−

本文中に使われている用語の定義を追加した。

4 部位の形

状及び名称

図1に“鎌付デッドボルト錠”の図を

追加

4. 部位の形

状及び名称

−

実態に即して,鎌付デッドボルト錠の試験方法を追

加したことに伴い,図を追加した。

5.1 試験体の

数

試験体の数は,各試験ごとに3体とす

る。ただし,耐久性試験においては1

体とする。

5.1 試験体の

数

試験体の数は3体とする。

耐久性試験については,試験体3体の試験結果が所

定の範囲に入っていることが確認できたため,1体

とした。

6.7 測定器

6.7.1 トルクメータ 最小目盛が1 N・

cm以下又は10 N・cm以下のもの。

6.7.2 プッシュプルゲージ 最小目盛

が0.1 N以下又は1 N以下のもの。

6.7.3 ノギス JIS B 7507に規定するも

の。

6.7.4 精密定盤 JIS B 7513に規定する

もの。

6.7.5 ハイトゲージ JIS B 7517に規定

するもの。

6.7 測定器

a) トルクメータ 最小目盛1 N・cm及

び10 N・cmのもの。

b) プッシュプルゲージ 最小目盛0.1

N及び1 Nのもの。

c) ノギス JIS B 7507に規定する精度

0.1 mm以上のもの。

デッドボルトの出寸法測定に精密定盤及びハイト

ゲージを使用するため追加した。

なお,ノギス及びハイトゲージについては,JISを

引用すれば,精度の記載は不要であるため,この規

格では記載しないこととした。

6.11 試験用

ドアセット

試験用ドアセットについては,回転式

(6.11.1)及び平行移動式(6.11.2)の

二つを規定。回転式の場合の戸の幅は,

通常800〜900 mmとする。

6.11 試験用

ドアセット

試験用ドアセットは,JIS A 4702に規

定するスイングドアセットとし,戸の

幅は,800〜900 mmとする。

実態に即して,従来の回転式に加えて,平行移動式

の試験用ドアセットを規定した。また,回転式の戸

の幅の寸法については,一般的な幅寸法が800〜900

mmに限定されない現状に合わせるため“通常800

〜900 mm”とした。

5

A

1

5

4

1

-1

:

2

0

1

6

29

A 1541-1:2016

現行規格(JIS A 1541-1:2016)

旧規格(JIS A 1541-1:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.11 試験用

ドアセット

(続き)

図6に“b) 平行移動式”の図を追加

6.11 試験用

ドアセット

−

上記に合わせて,旧規格の図6の図を“a) 回転式”

とし,それに加えて“b) 平行移動式”の図を追加

した。

7.1.1施解錠

繰返し試験

7.1.1.1 キー

による施解

錠繰返し試

験

f) キー挿入部は,施解錠繰返し開始前

及び施解錠繰返し回数5 000回ごとに,

製造業者の仕様に従って,潤滑剤を使

用してもよい。指定がない場合の潤滑

方法は,キーの切り込み面に鉛筆など

の黒鉛を塗布する程度とする。

−

実使用上,施解錠とキーの抜差しとは一連の動作と

なるため,シリンダのキー抜差し繰返し試験

[7.1.2 g)]の潤滑剤に関する規定と同様な文言を,

施解錠繰返し試験の各試験方法(7.1.1.1〜7.1.1.3)

にも追記した。

7.1.1.2 キー

による施錠

リンク施解

錠繰返し試

験,

7.1.1.3 キー

による施錠

リンク施解

錠繰返し試

験

f) キー挿入部は,7.1.1.1 f) に従って,

潤滑剤を使用してもよい。

−

7.1.2 シリン

ダのキー抜

差し繰返し

試験

g) キー挿入部は,7.1.1.1 f) に従って,

潤滑剤を使用してもよい。

7.1.2 シリン

ダのキー抜

差し繰返し

試験

g) 抜差し繰返し開始前及び抜差し繰

返し回数5 000回ごとに,製造業者の取

扱説明書に従って,潤滑材を使用して

もよい。指定がない場合の潤滑方法は,

キーの切り込み面に鉛筆などの黒鉛を

塗布する程度とする。

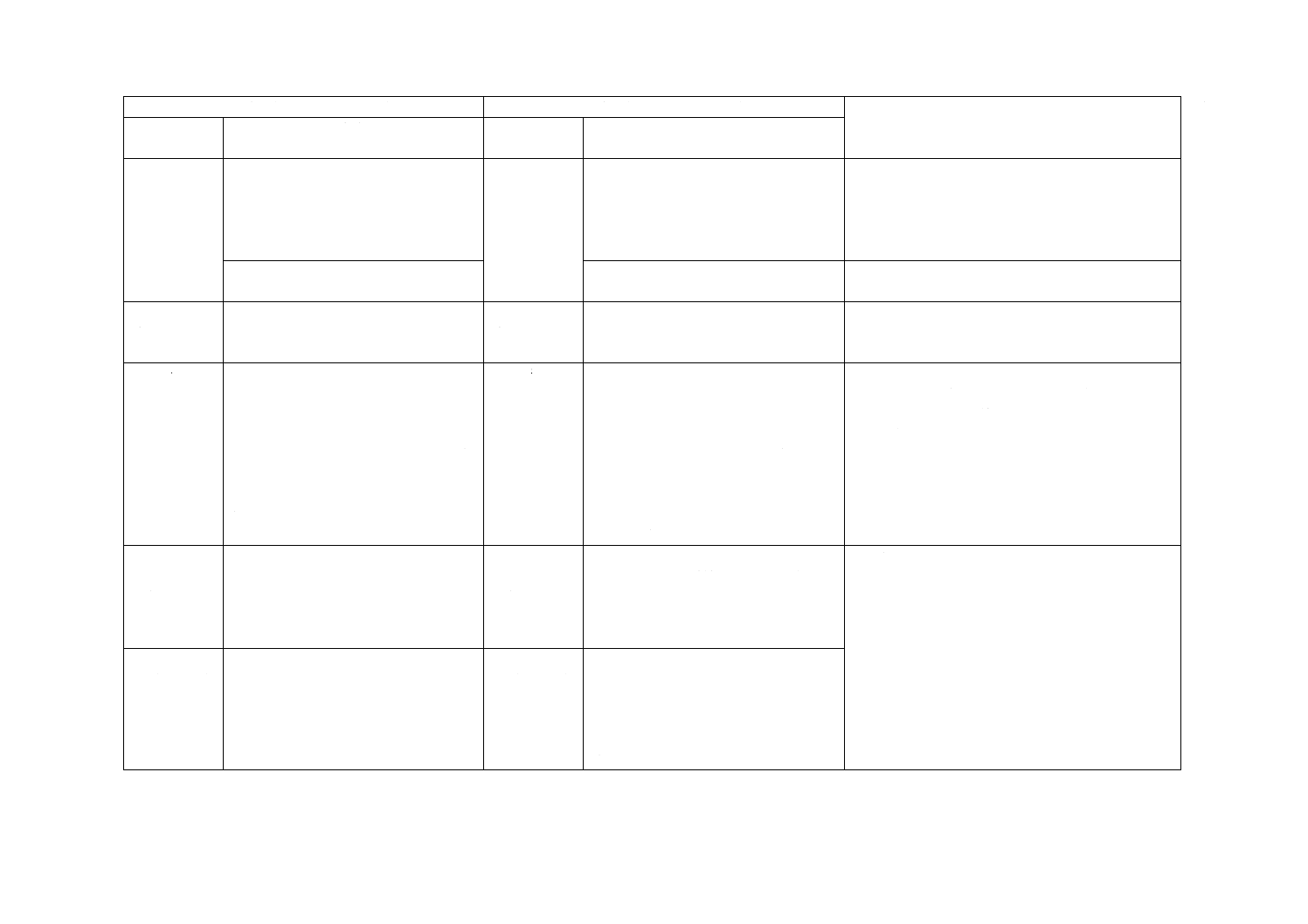

7.1.3.2 キー

によるラッ

チボルトの

開閉繰返し

試験

g) キー挿入部は,7.1.1.1 f) に従って,

潤滑剤を使用してもよい。

−

5

A

1

5

4

1

-1

:

2

0

1

6

30

A 1541-1:2016

現行規格(JIS A 1541-1:2016)

旧規格(JIS A 1541-1:2006)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.2.3.2 ハン

ドルの引張

試験

c) 4) プッシュプルハンドルの場合

支軸間の中心に引張荷重を徐々に加

え,3分間以内で目標荷重にし,30秒

間その荷重を保持する。目標荷重は,

500 Nを最小単位とする。

−

実態に即して,プッシュプルハンドルの場合の試験

方法を追記した。

図19に“d) プッシュプルハンドル”

の図を追加

−

プッシュプルハンドルの場合の引張荷重を加える

位置を明確にするため,図を追加した。

7.3 耐食性試

験

耐食性試験は,次の手順による。なお,

試験時間は,任意とするが試験報告書

に記載することとする。

7.3 耐食性試

験

耐食性試験は,次の手順による。

試験時間は,任意であるが試験報告書に追記するこ

とを明記した。

7.4.1 ラッチ

ング力試験

b) 試験用ドアセットを開扉状態にし,

図21に示すように,ラッチボルトの中

心線上又はその付近でフロント面から

50 mmの位置にプッシュプルゲージを

当て,試験戸を閉める方向に静かに押

し,ラッチボルトがストライクに接触

する直前の最大力(N)を,最小目盛が

1 N以下のプッシュプルゲージを用い

て測定し,試験戸の初動力とする。

7.4.1 ラッチ

ング力試験

b) 図21に示すように,戸を開扉状態

(10°程度開いた状態)にし,ラッチ

ボルトの中心線上でフロント面から50

mmの位置にプッシュプルゲージを当

て,戸を閉める方向に静かに押し,ラ

ッチボルトがストライクに接触する直

前の最大荷重(N)を最小目盛が1 N以

下のプッシュプルゲージを用いて測定

し,戸の初動力とする。

従来の回転式に加え,平行移動式にも適用すること

から“(10°程度開いた状態)”を削除した。また,

ラッチボルトの中心線上で,フロント面から50 mm

付近を押せない場合があることから,“その付近”

を追記した。

7.4.3 レバー

ハンドル又

は握り玉の

操作トルク

試験

b) レバーハンドル又は握り玉を操作

し,最大操作トルク(N・cm)を測定す

る。測定には6.7に規定する測定器,又

はこれと同等以上の測定器を用いる。

7.4.3 レバー

ハンドル又

は握り玉の

操作トルク

試験

b) レバーハンドル又は握り玉を操作

し,ラッチの出寸法が2 mmになるま

での最大操作トルク(N・cm)を最小目

盛が10 N・cm以下のトルクメータを用

いて測定する。

JIS A 1541-2の4.1.1に“開閉操作力及びラッチン

グ力が試験前の開閉操作力及びラッチング力の2

倍未満”との規定があるため,ラッチボルトの出寸

法を2 mmに限定して測定するのではなく,全スト

ロークの最大値を測定することが,性能を評価する

上で重要であるため。

7.4.5 サムラ

ッチハンド

ルの操作力

試験

b) サムラッチハンドルのサムピース

の先端から5 mmの位置で操作し,最

大操作力(N)を測定する。測定には

6.7に規定する測定器,又はこれと同等

以上の測定器を用いる。

7.4.5 サムラ

ッチハンド

ルの操作力

試験

b) サムラッチハンドルのサムピース

の先端から5 mm位置を操作し,ラッ

チの出寸法が2 mmになるまでの最大

操作力(N)を最小目盛が0.1 N以下の

プッシュプルゲージを用いて測定す

る。

5

A

1

5

4

1

-1

:

2

0

1

6